- Evaluation of Multi-axis Robotic Manufactured Thermoplastic Composite Structure Using Stamp-forming Process

Ho-Young Shin*§, Ji-Sub Noh*§, Gyu-Beom Park*, Chang-Min Seok**, Jin-Hwe Kweon*, Byeong-Su Kwak*†, Young-Woo Nam**,***†

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

** Graduate School of Aerospace and Mechanical Engineering, Korea Aerospace University

*** Department of Smart Drone Engineering, Korea Aerospace University- 다관절 로봇 암 기반 고속 열 성형 공정을 활용한 열가소성 복합재 부품 평가

신호영*§ · 노지섭*§ · 박규범*· 석창민**· 권진회*· 곽병수*†· 남영우**,***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study developed the in-situ stamp-forming process using the multi-axis robotic arm to fabricate thermal composite parts. Optimal fabrication parameters with the multi-axis robotic arm were determined using finite element analysis and these parameters were further refined through the practical manufacturing process. A comparison between the manufactured parts and finite element analysis results was conducted regarding thickness uniformity and wrinkle distribution to confirm the validity of the finite element analysis. Additionally, to evaluate the formability of the manufactured composite parts, measurements of crystallinity and porosity were taken. Consequently, this study establishes the feasibility of the In-situ stamp-forming consolidation using a robotic arm and verifies the potential for producing composite parts through this process

본 연구에서는 다관절 로봇 암을 활용한 열 성형 공정을 통해 열가소성 복합재 부품을 개발하였다. 유한요소해석을 기반으로 로봇 암이 적용된 고속 열 성형 공정의 최적 공정 변수를 도출하였고, 이를 기반으로 실제 제작 공정을 통해 공정 변수를 구체화하였다. 제작된 부품과 유한요소해석 간의 두께 균일성, 주름 분포를 비교하였고, 이를 통해 유한요소해석의 타당성을 입증하였다. 또한, 제작된 복합재 부품의 성형성을 평가하기 위해 결정화도와 기공률을 측정하였고, 그 결과 우수한 성형성을 보인 것으로 평가하였다. 이에 따라 본 연구는 로봇 암 기반의 고속 열 성형 공정을 통한 공정 확립과 이를 통한 복합재 구조의 제작 가능성을 확인하였다

Keywords: 열가소성 복합재(Thermoplastic composite), 탈 오토클레이브 공정(Out-of-Autoclave), 고속 열 성형 공정(Stamp-forming process), 다관절 로봇 암(Multi-axis robotic arm)

섬유(Fiber)와 매트릭스(Matrix)로 이루어진 복합재는 밀도 대비 뛰어난 기계적 특성으로 인해 항공산업뿐만 아니라 다양한 산업에 적용되고 있다[1-7]. 이러한 복합재는 매트릭스의 특성에 따라 열가소성 복합재와 열경화성 복합재로 구분될 수 있다. 기존 복합재 산업은 열경화성 소재로 주로 이루어져 있으나, 열경화성 소재 대비 우수한 내충격성과 재활용이 가능하다는 친환경적인 특성으로 인해 열가소성 소재에 관한 많은 연구들이 진행되고 있다[8-11].

고속 열 성형 공정은 대표적인 열가소성 제작 방식으로, 빠른 시간 안에 복합재 제작이 가능하여 생산성을 높일 수 있다. 하지만 높은 압력과 온도를 이용하여 가열, 이동 및 냉각 등의 단계로 구성되어 있어, 반복적인 하중과 열 변형 등으로 인해 제품 및 금형의 특성에 영향을 줄 수 있다. 따라서 공정 시간 단축, 우수한 품질의 제품 제작 등 생산성을 높이기 위해서는 최적의 공정 변수를 확립하는 것이 중요하다. 이러한 고속 열 성형 공정은 주름(Wrinkle), 파손 등의 결함이 발생할 수 있다[12-14]. 이에 따라 고속 열 성형 공정을 수행함에 있어 다양한 인자들을 고려하기 위해 여러 연구들이 수행되고 있다.

G. Maldonado 등[15]은 성형 중 발생하는 압축력에 의해 인접한 Ply 간 Tangential force에 의한 Friction force에 의해 Ply slippage가 일어나면서 주름이 발생하는 것을 확인하였다. Aridhi 등[16]은 프레스 성형에 의해 Prepreg의 상태를 변화시켜 섬유의 Re-orientation에 의해 In-plane shear strain, Volume fraction 등에 영향을 줄 수 있음을 유한요소해석으로 검증하였다. Thije 등[17]은 유한요소해석을 통해 자유도, Bending stiffness에 따른 주름 예측을 분석하여 적합한 Element type에 관한 연구를 수행하였다. P. Boisse 등[18]은 섬유의 Bending stiffness에 의한 Out-of-deformation의 영향으로 주름 빈도가 달라지며, 성형 시에 Bending stiffness를 감소시켜 주름을 줄이는 것이 중요하다고 평가하였다.

다관절 로봇은 사람의 손을 대신하여 작업을 위험하고 반복적인 일을 신속하게 수행할 수 있으며, 생산성 향상을 위해 업무 환경을 고려하여 생산공정에 적용되고 있다[19,20]. 특히, 다관절 로봇은 각 관절에 적용된 서보모터를 활용해 소재를 금형에 다양한 각도로 반입할 수 있으며, 이를 통해 여러 형상의 구조물 제작이 가능해 제작의 유연성과 경제성을 확보할 수 있다. 하지만 다관절 로봇을 활용한 열가소성 복합재 제작 공정에 관한 연구는 미흡한 실정이다.

본 연구에서는 유한요소해석을 기반으로 고속 열 성형 공정 변수를 선정하였고, 실제 제작된 구조와 성형성 비교를 통해 확립된 공정의 타당성을 평가하였다. 또한, 다관절 로봇을 활용한 경사 이송과 소재 접힘 방식을 통해 복합재 제작 고속 열 성형 공정의 활용성을 넓히고자 하였다. 이를 기반으로 고속 열 성형 공정을 통해 다양한 열가소성 복합재 구조 개발에 대한 가능성을 제시하였다.

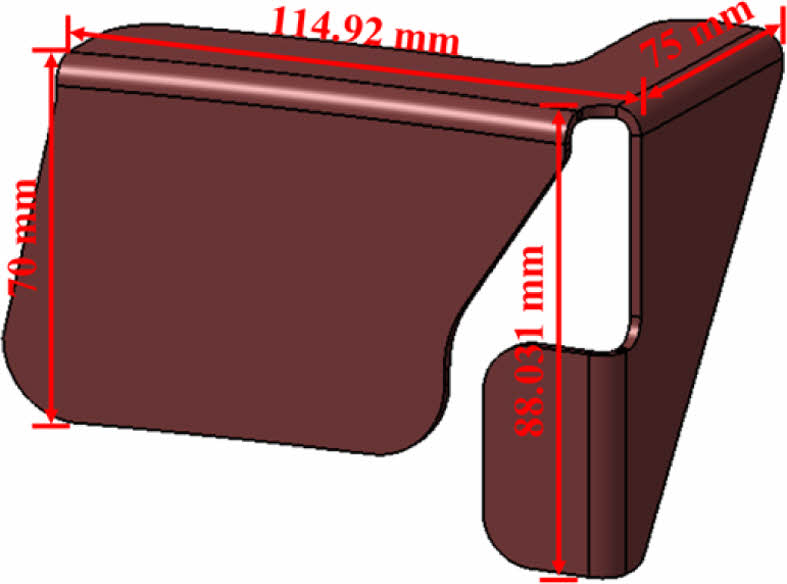

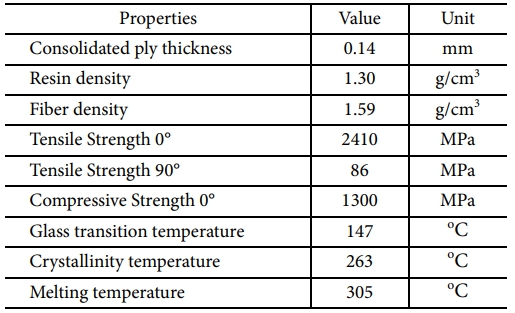

본 연구에서는 열가소성 복합재 Double folded clip 구조를 제작하고자 하며, 구조의 형상을 Fig. 1에 나타내었다. 재료의 경우 고속 열 성형 공정에 적용 가능한 우수한 생산성의 장점을 가지는 Toray 社의 TC1225 AS4D LMPAEK를 선정하였고, 소재의 물성은 Table 1에 나타내었다. UD Tape의 공칭 두께는 0.14 mm이며, 적층 순서는 [45/90/-45/0]2s이다.

|

Fig. 1 Designed double folded clip |

3.1 해석 조건

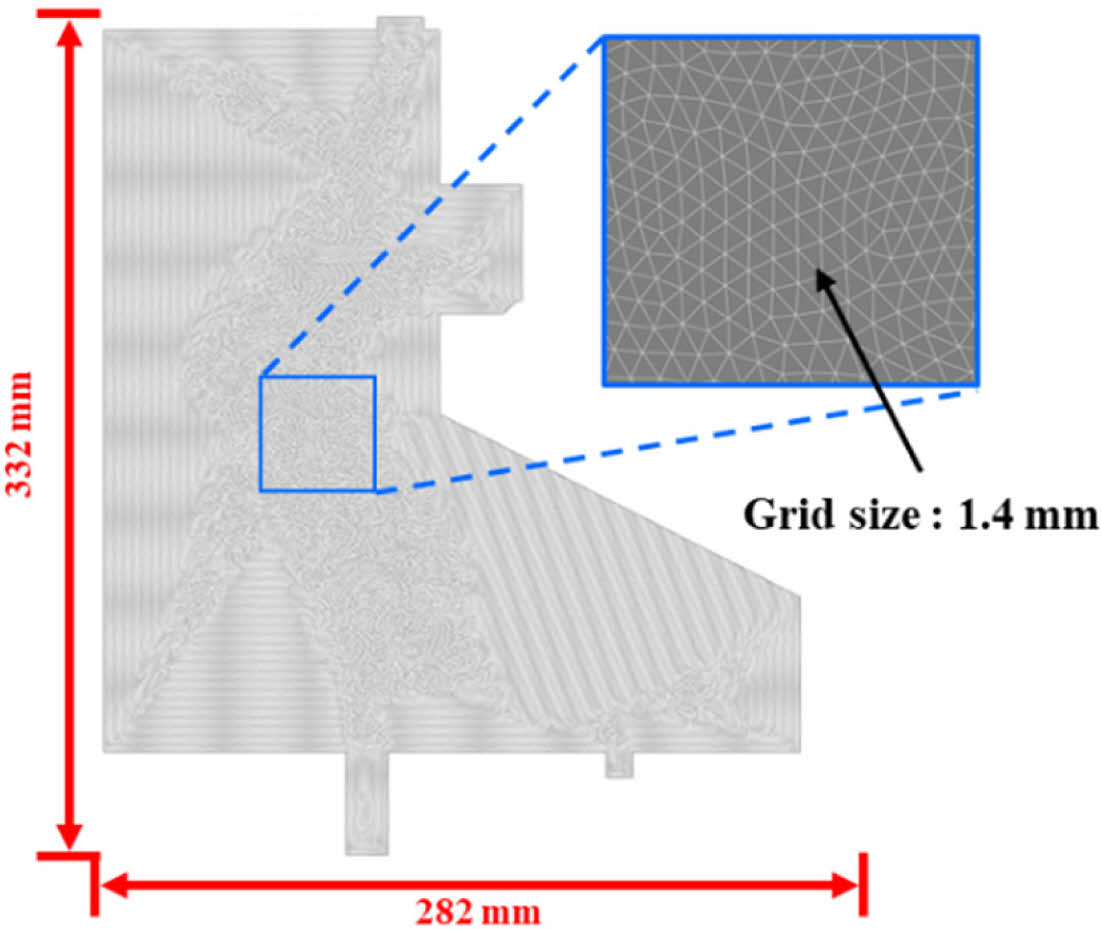

Blank는 고속 열 성형 공정에서 제품을 도출할 때 소모되는 재료로써, 최종 제품을 제작하는데 Blank 크기와 형상이 중요한 영향을 미친다. 또한, 손실되는 재료의 양을 최소화할 수 있는 형상으로 고려되어야 하며, 이를 위해 고속 열 성형 해석을 통해 Blank size와 공정 변수를 도출하고자 하였다. 고속 열 성형 해석은 상용 유한요소해석 소프트웨어인 Aniform (ver. 4.0.2)을 통해 수행하였다. Blank 형상은 Parameter 연구를 통해 소재 손실을 최소화하면서 원하는 제품 형상을 얻을 수 있는 Size로 선정하였다. 유한요소모델은 Blank의 형상을 고려하여 모델링하였고, Fig. 2에 나타내었다. Element 형상은 2D triangular element로 구성하였고, Grid size는 1.4 mm로 설정하였다.

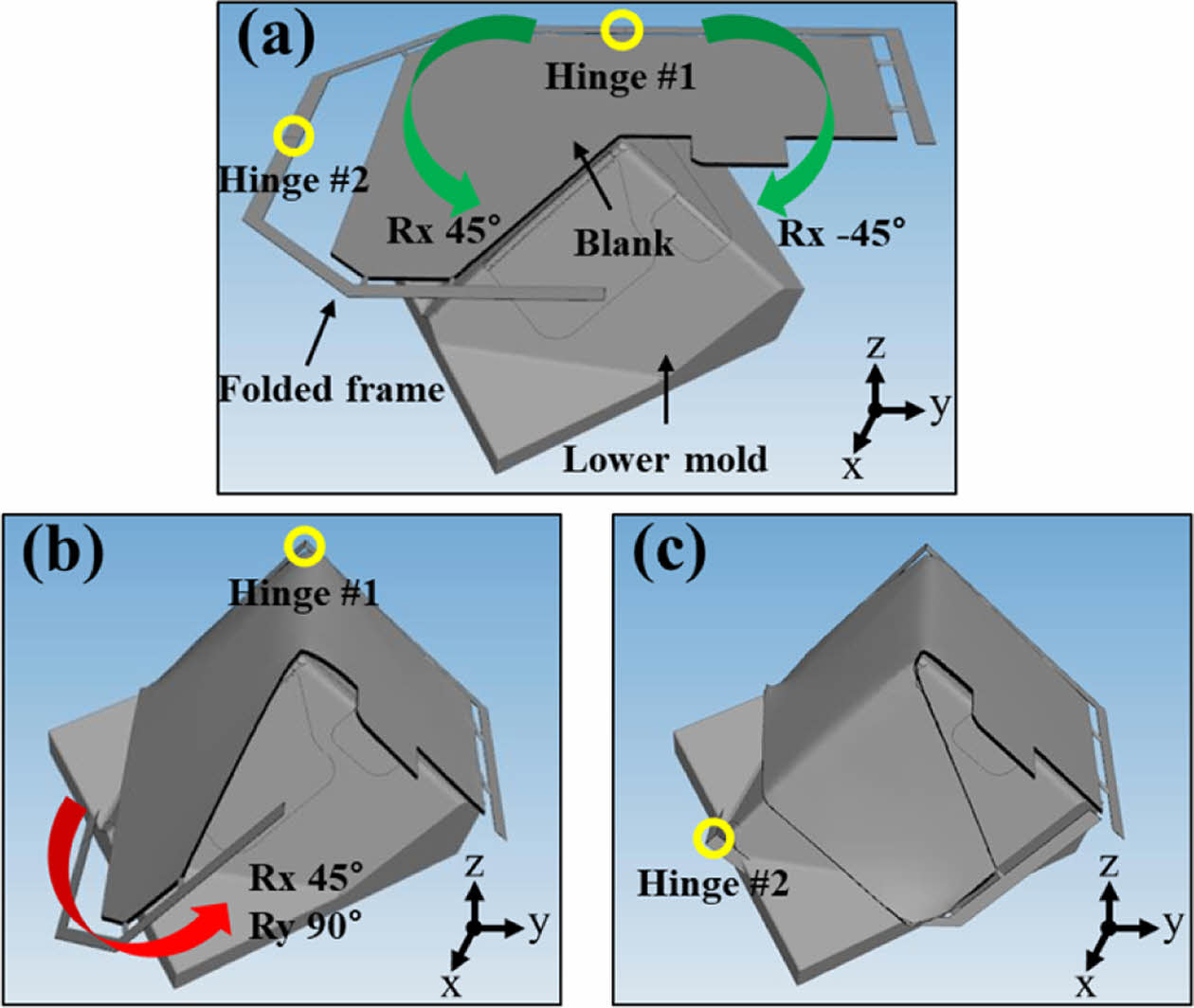

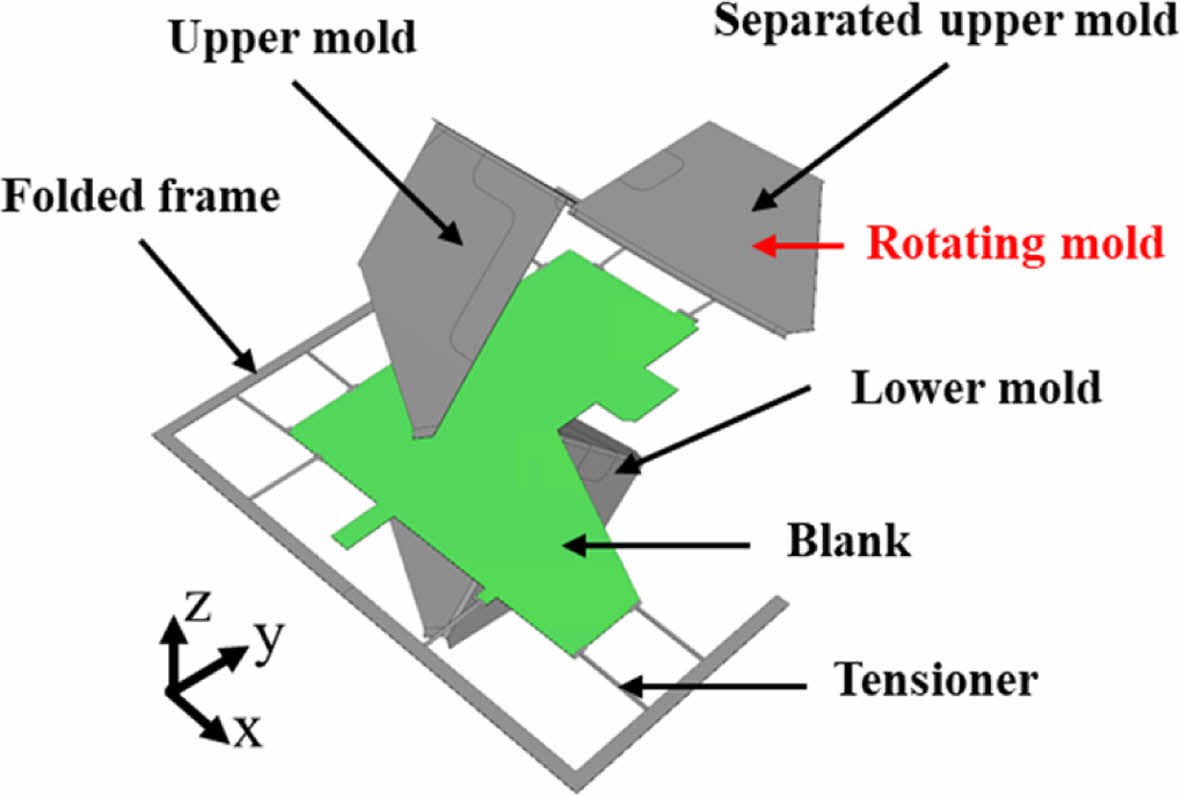

로봇 암을 이용한 Blank 접힘을 구현하기 위해 Blank가 체결된 Folded frame의 회전을 설정하였다. Blank와 Folded frame 그리고 금형이 서로 간섭이 일어나지 않게 설계하였고, Folded frame의 회전축, 각도, 방향을 입력하였다. Folded frame의 원점 좌표 및 회전축(Rx, Ry, Rz)은 xy평면 상에서만 설정이 가능하며, Fig. 3에서 로봇 암의 움직임을 구현하기 위한 고속 열 성형 해석 순서를 나타내었다. 첫 번째 접힘이 발생하는 영역인 Hinge #1을 Rx 기준으로 +45°와 -45°로 회전을 부여한다. 이후 두 번째 접힘이 발생하는 영역인 Hinge #2는 Rx 기준으로 +45°와 Ry 기준으로 +90°로 회전을 부여하여 유한요소해석 내에서 로봇 암을 활용한 Blank 접힘 현상을 구현하였다. 로봇 암 거동을 적용한 고속 열 성형 해석 모델을 Fig. 4에 나타내었다.

고속 열 성형 공정 진행 시 Blank에 장력을 가하기 위해 스프링 상수와 스프링 초기 하중은 각각 0.69 N/m와 6.03 N으로 설정하였다. 금형으로부터 Blank에 가해지는 압력은 21 bar이다. 유한요소해석을 통해 주름과 파단 발생 등 고속 열 성형 공정에 대해 사전 예측하여 최적의 공정 조건을 확보하였다.

3.2 응력 분포 분석

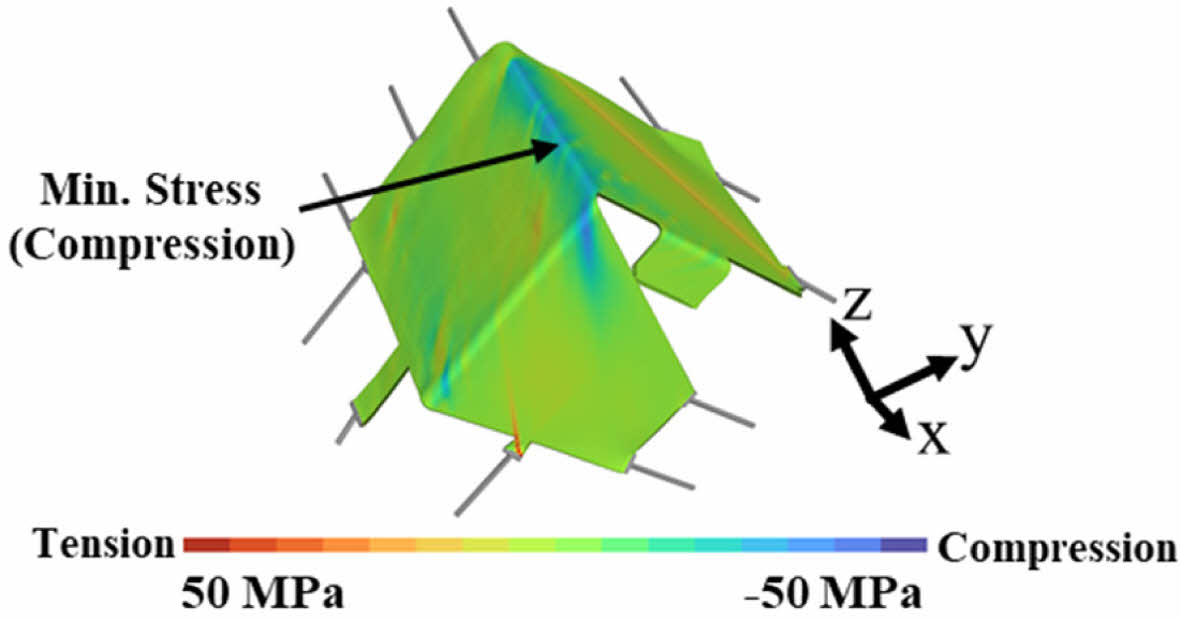

Fig. 5는 FEM을 통해 고속 열 성형 공정 중 Double folded clip에 발생하는 응력 분포를 나타내었다. 해석 결과 Blank가 접히는 영역에서 가장 큰 압축 응력이 발생했다. 이는 기하학적 형상으로 인해 장력이 충분히 가해지지 않고, 공정 중 발생하는 면내방향 응력[21]에 의해 해당 영역에서 압축응력이 나타난 것으로 판단된다. 그러나 해당 응력의 경우 소재 자체의 압축강도보다 낮으므로, FEM으로 구현한 공정 조건은 소재의 구조건전성에 영향이 미미한 것으로 판단하였다.

3.3 주름 분포 분석

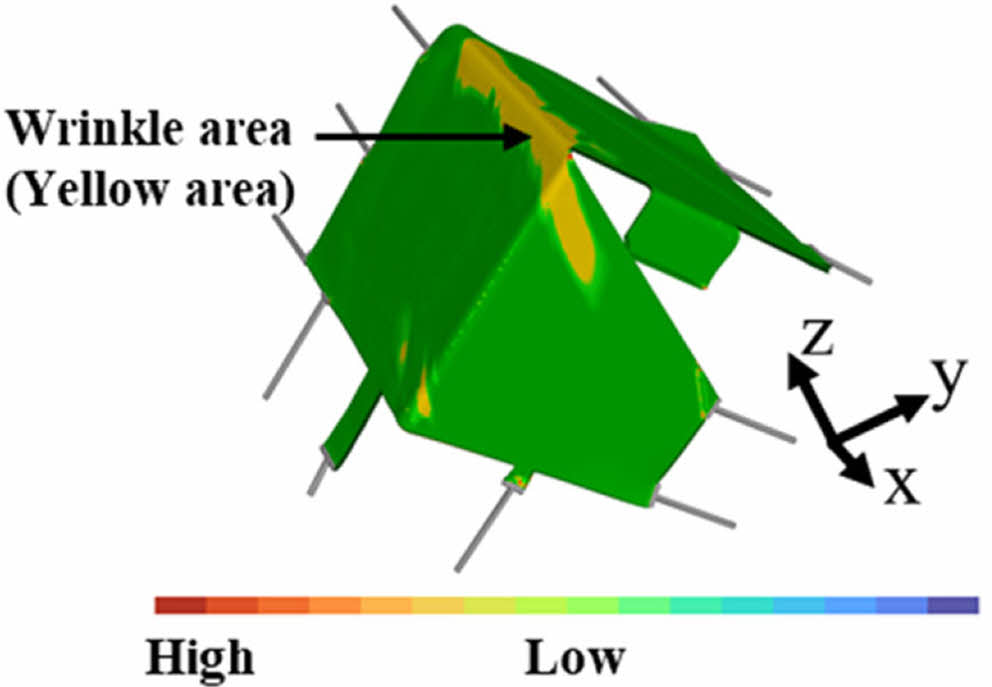

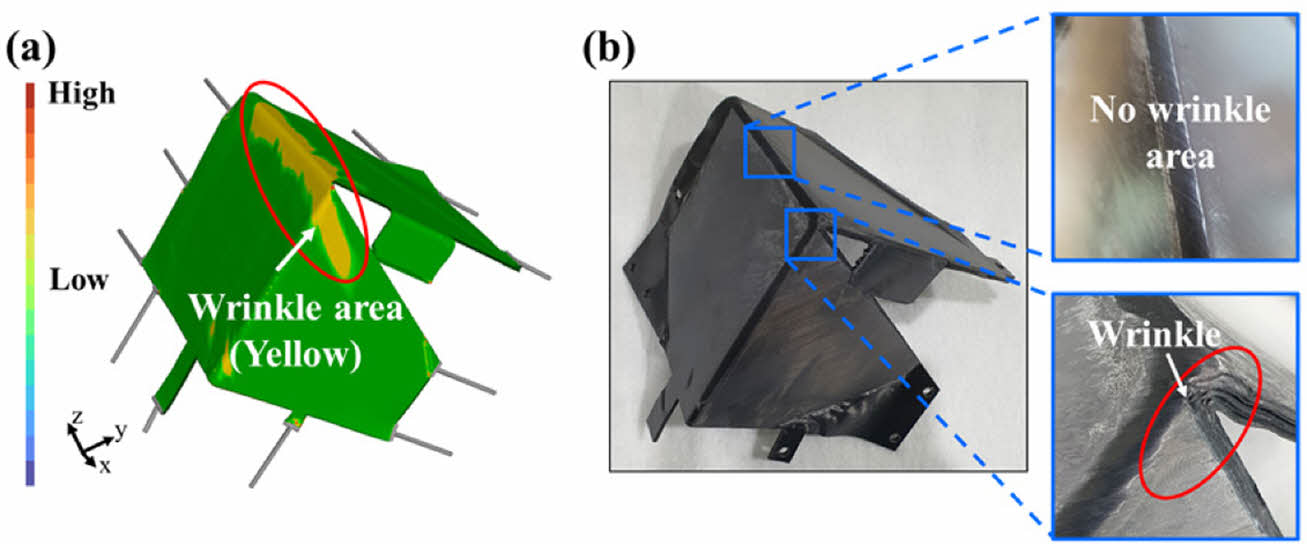

복합재에 주름이 발생할 경우, 복합재 구조에 응력집중을 유발할 수 있다[22]. 이에 따라 고속 열 성형 공정 시 주름을 최소화할 수 있는 공정 조건 수립이 필수적이다. 고속 열 성형 해석에서는 섬유에 가해지는 하중과 두께 변형 등에 각각 1의 가중치를 두고 주름 발생 위험도를 예측한다. 이를 통해 유한요소해석을 통해 도출된 주름이 예측되는 영역을 Fig. 6과 같이 나타내었다. 해당 주름 분포의 경우, 고속 열 성형 중 해당 영역에 Tensioner의 충분한 장력이 작용하지 않아 균일한 인장력을 받지 못하여 발생하였다고 판단하였다. 또한 복합 재의 섬유가 충분한 장력을 받지 못함에 따라 압축 응력으로 인한 굽힘이 유발되어 주름이 발생하였으며, 곡면이 있는 형상과 같이 면내 전단 변형이 큰 경우 주름 발생 위험도가 높은 것으로 확인하였다[23,24].

3.4 두께 균일성 분석

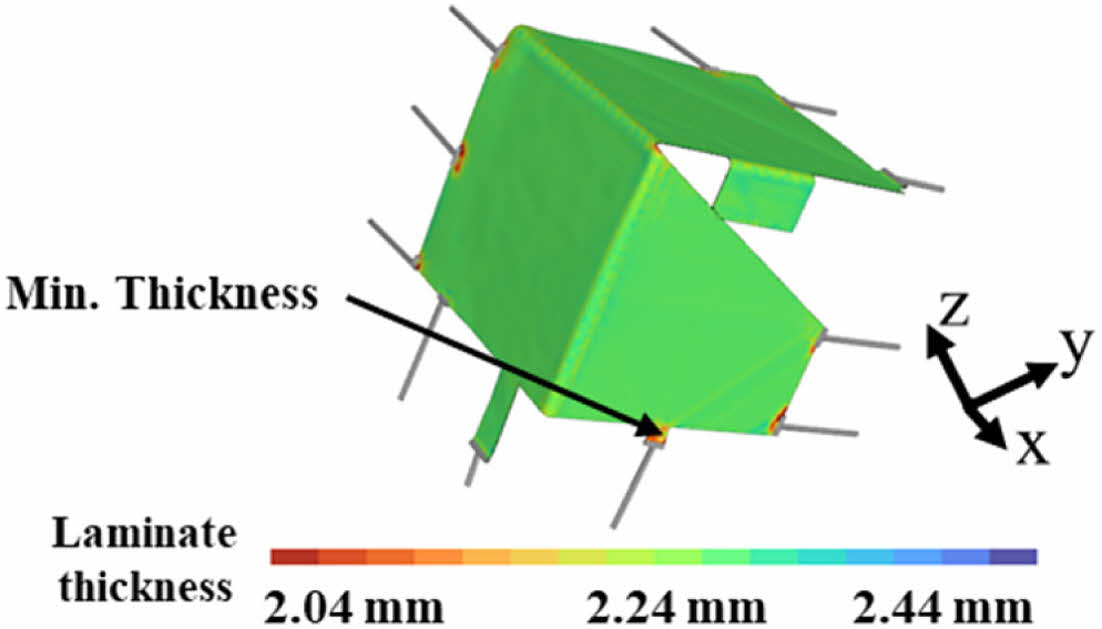

고속 열 성형 공정 동안, Blank에 고르게 압력이 분산되지 않으면 최종 구조의 두께가 일정하지 않을 수 있다. 일관되지 않은 두께는 성형품의 품질에 부정적인 영향을 미칠 수 있으며, 저압의 상황에서는 기질(Matrix)의 고체화가 원활하게 이루어지지 않을 가능성이 있다. 따라서 고속 열 성형 해석을 통해 제작된 구조의 두께 균일성을 평가하고자 하였다. Fig. 7은 고속 열 성형 해석 결과 두께 분포를 나타내었다. 곡률 영역을 포함한 성형품의 전 영역에서 Blank의 두께인 2.24 mm 대비 9% 내외의 균일한 두께 편차를 보이는 것을 확인하였다. Tensioner의 체결 영역 부근에서 가장 큰 두께 변화가 있었지만, 이는 Tensioner 장력의 영향으로 판단하였다.

|

Fig. 2 Finite element model of blank |

|

Fig. 3 Process of blank rotation for stamp forming simulation: (a) Set-up before folding the hinge, (b) First folding by hinge, (c) Second folding by hinge |

|

Fig. 4 Finite element method of stamp forming simulation: details of set-up |

|

Fig. 5 Results of stamp forming analysis: Stress distribution |

|

Fig. 6 Results of stamp forming analysis: Wrinkle distributions |

|

Fig. 7 Results of stamp forming analysis: Thickness distributions |

4.1 금형 제작

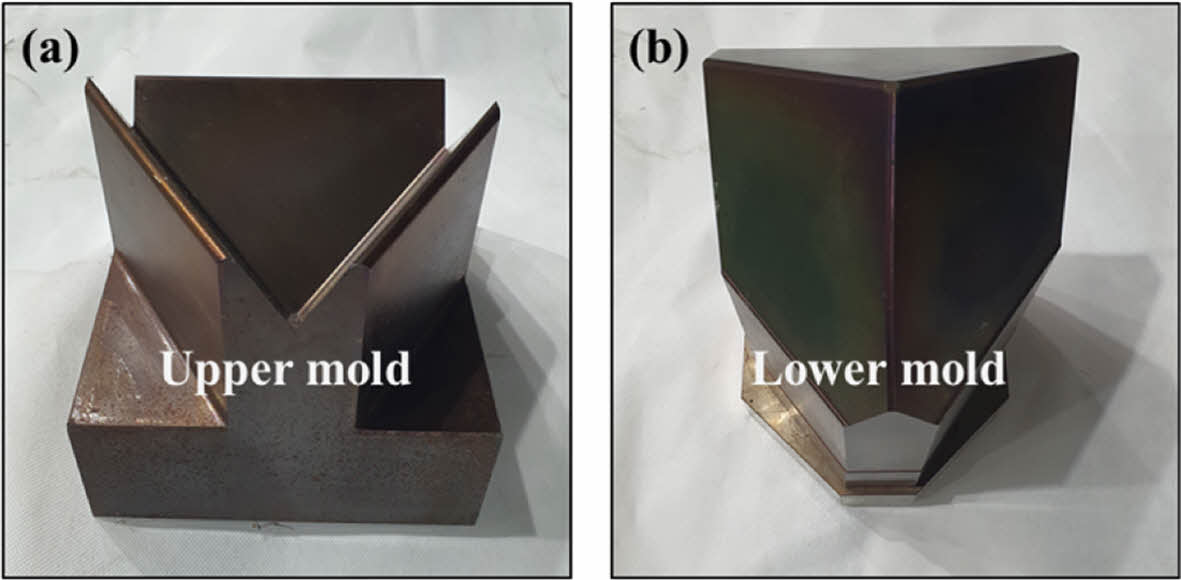

고속 열 성형 공정용 금형은 고온 환경에서 압축력에 빈번히 노출되기 때문에 금형의 변형은 복합재 성형 결과와 제작 비용에 큰 영향을 미치는 요인 중 하나이다. 따라서 금형의 소재는 열변형을 최소화할 수 있도록 HRC 58 이상인 SKD11-Steel로 선정하였다. 제작된 금형은 Fig. 8에 나타내었다.

4.2 로봇 암을 이용한 고속 열 성형 공정

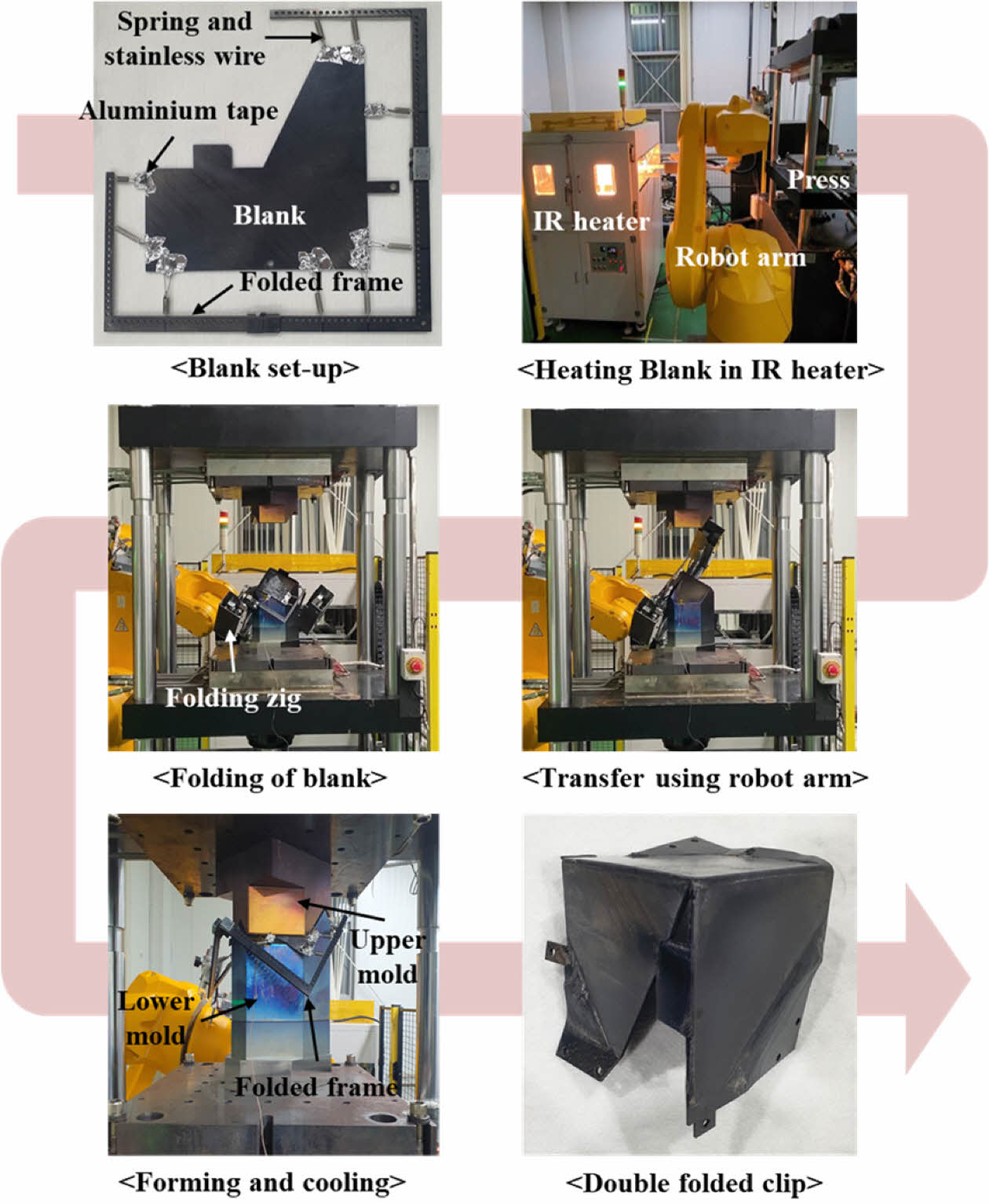

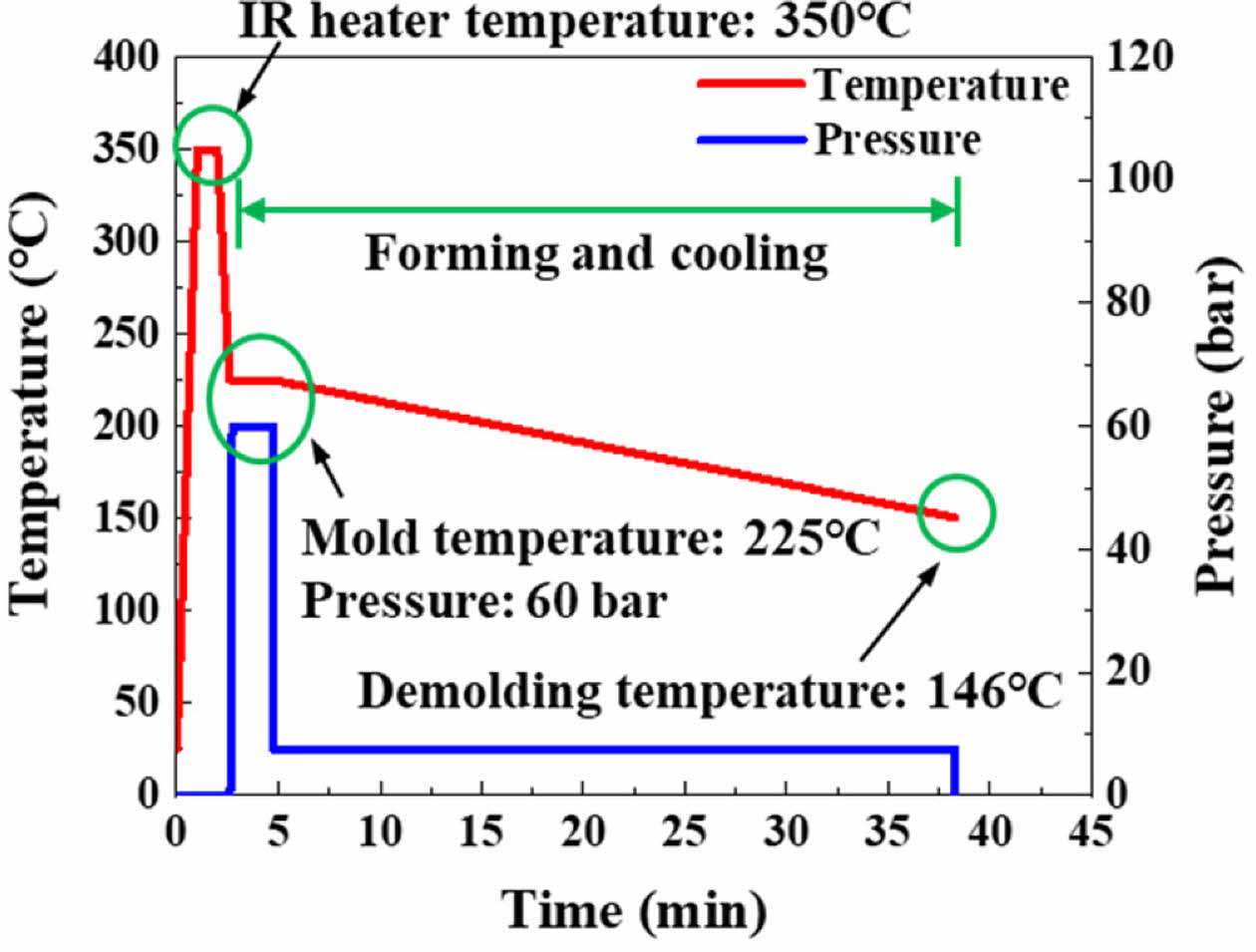

본 연구에서는 Staubli 社 TX200 모델의 다관절 로봇 암을 이용하여 IR heater와 Press 장비를 연동한 고속 열 성형 공정을 진행하였다. 고속 열 성형 해석에서 획득한 Blank 형상으로 공정용 RTL을 가공하였으며, 장력을 부여하기 위해 Tensioner를 이용하여 Blank를 Folded frame에 체결하였다. 로봇 암을 활용해 Folded frame에 고정된 Blank를 IR heater 내부에 위치시킨 후 수지의 녹는점 이상의 350oC까지 승온 후 1분간 유지한다. Blank의 가열이 완료된 시점에서 30초 이내에 로봇 암을 이용하여 Blank를 225oC로 예열된 금형으로 경사이송한다. 그리고 각 위치에서 Folded frame을 접은 후 60 bar의 압력으로 130초간 가압을 진행하였다. 탈형 온도는 성형된 복합재의 열변형을 최소화하기 위해 유리전이온도 이하로 선정하였다. 고속 열 성형 공정 순서와 성형 Cycle은 Fig. 9와 10에 각각 나타내었다.

|

Fig. 8 (a) Upper mold, (b) Lower mold |

|

Fig. 9 Stamp forming process with the robot arm |

|

Fig. 10 Stamp forming consolidation cycle |

5.1 주름 영역 평가

제작된 열가소성 복합재 구조의 성형성을 평가하기 위해 Fig. 11과 같이 성형 중 발생한 주름을 유한요소해석 결과와 비교하였다.

제작된 구조에서는 유한요소해석 결과에서 주름이 예측되는 영역보다 적은 범위에서 주름이 관측되었다. 그러나 Fig. 11(b)과 같이 일부 영역에서는 주름이 발생하였다. 뿐만 아니라 예측된 범위 이외에 Tensioner가 체결된 부근에서 주름이 발생했으나, 이는 실제 사용할 기능부 이외 영역으로써 추후 제거될 부분이므로 중요한 결과는 아니라고 판단하였다.

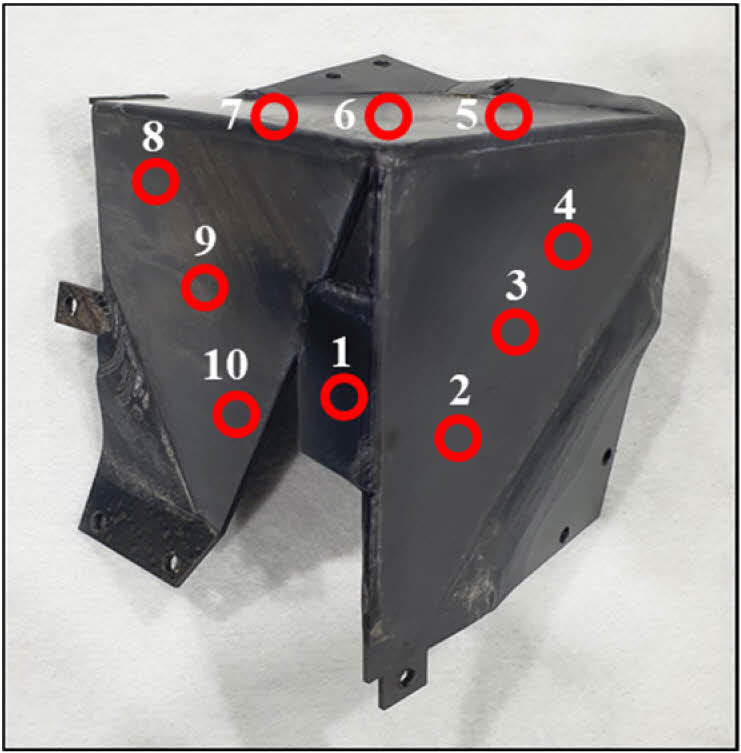

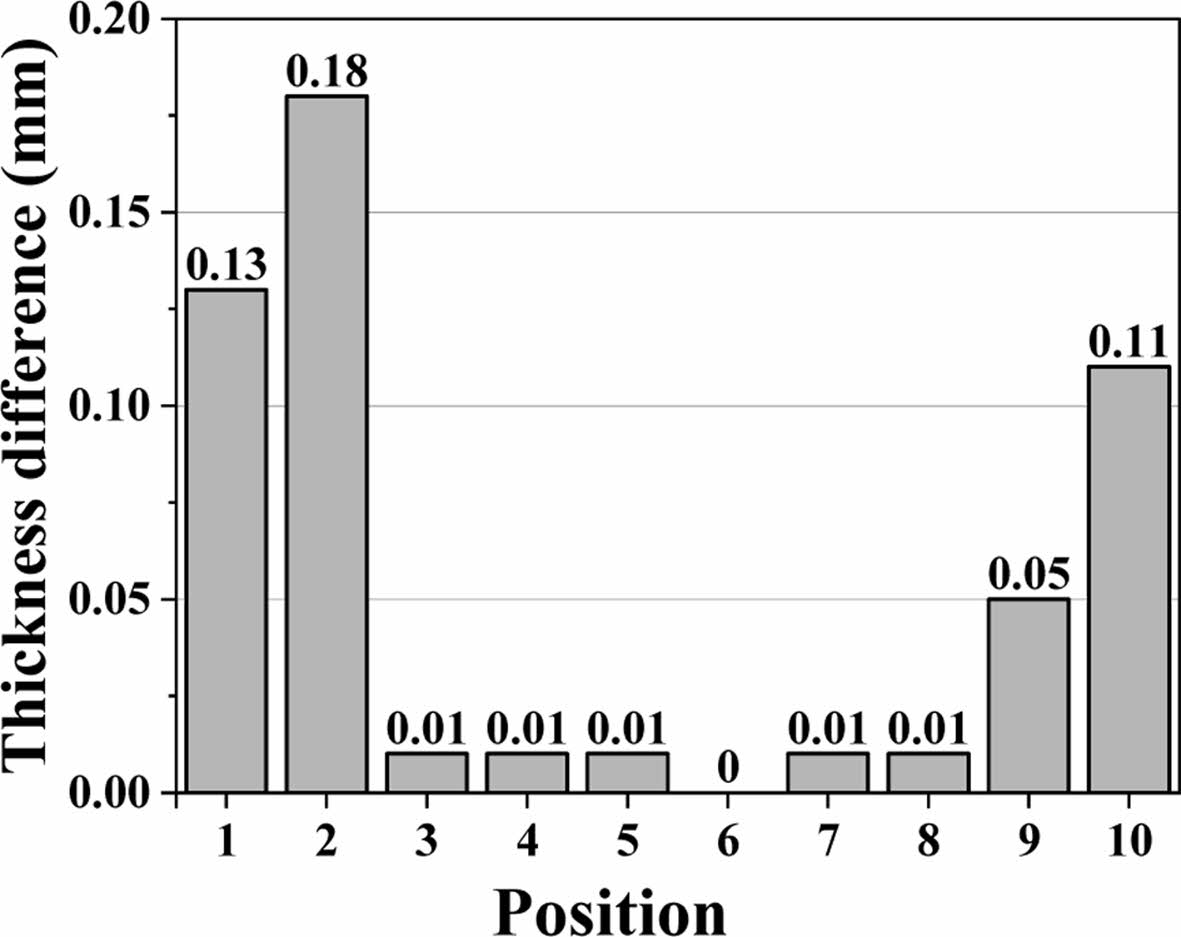

5.2 두께 균일성 평가

고속 열 성형 공정으로 제작된 복합재의 두께를 측정하기 위해 Fig. 12와 같이 측정 지점을 선정하여 두께를 측정하였다. 본 연구에서 사용한 소재인 AS4D LMPAEK RTL의 성형 전 두께 2.24 mm를 기준으로 성형 후 두께를 측정해 두께 차이를 통한 균일성을 평가하였고, 두께 측정 결과는 Fig. 13에 나타내었다. 평균 오차율과 최대 오차율은 2.23%, 8.03%로 도출되었다. 이는 유한요소해석과는 달리 실제 공정에서는 로봇 암과 프레스 간의 간섭을 피하기 위해 로봇 암의 이동 범위 제약이 있어 충분한 압력과 장력이 제공되지 않은 결과로 판단된다.

5.3 기공률/결정화도 측정

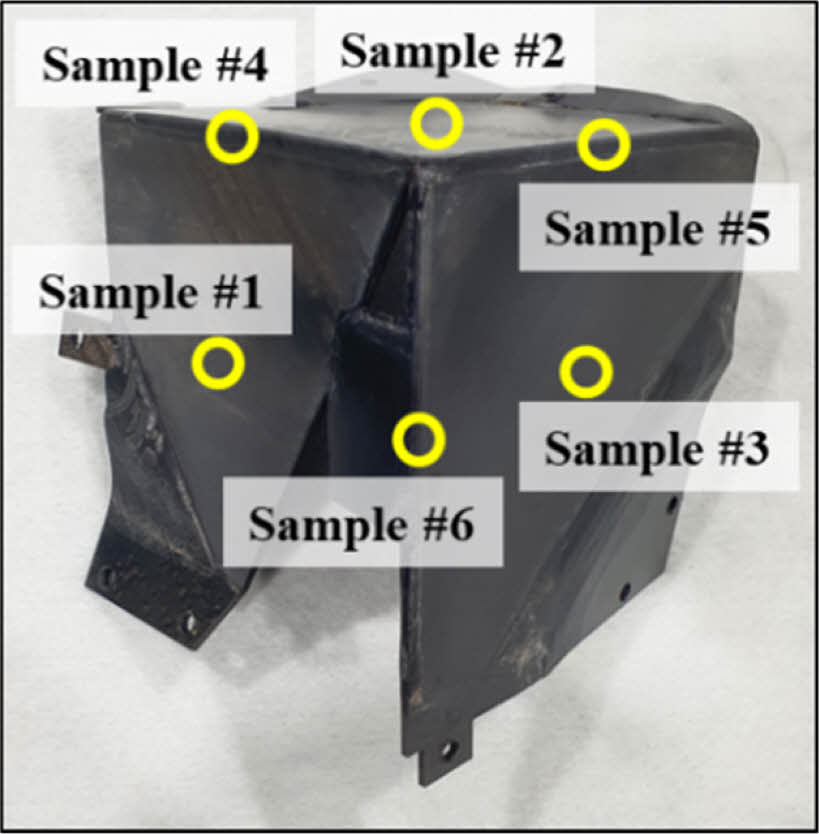

제작된 열가소성 복합재의 기공률과 결정화도를 측정하기 위해 Fig. 14과 같이 측정 위치를 선정하였고, 주사전자현미경을 이용하여 단면을 관찰하였다.

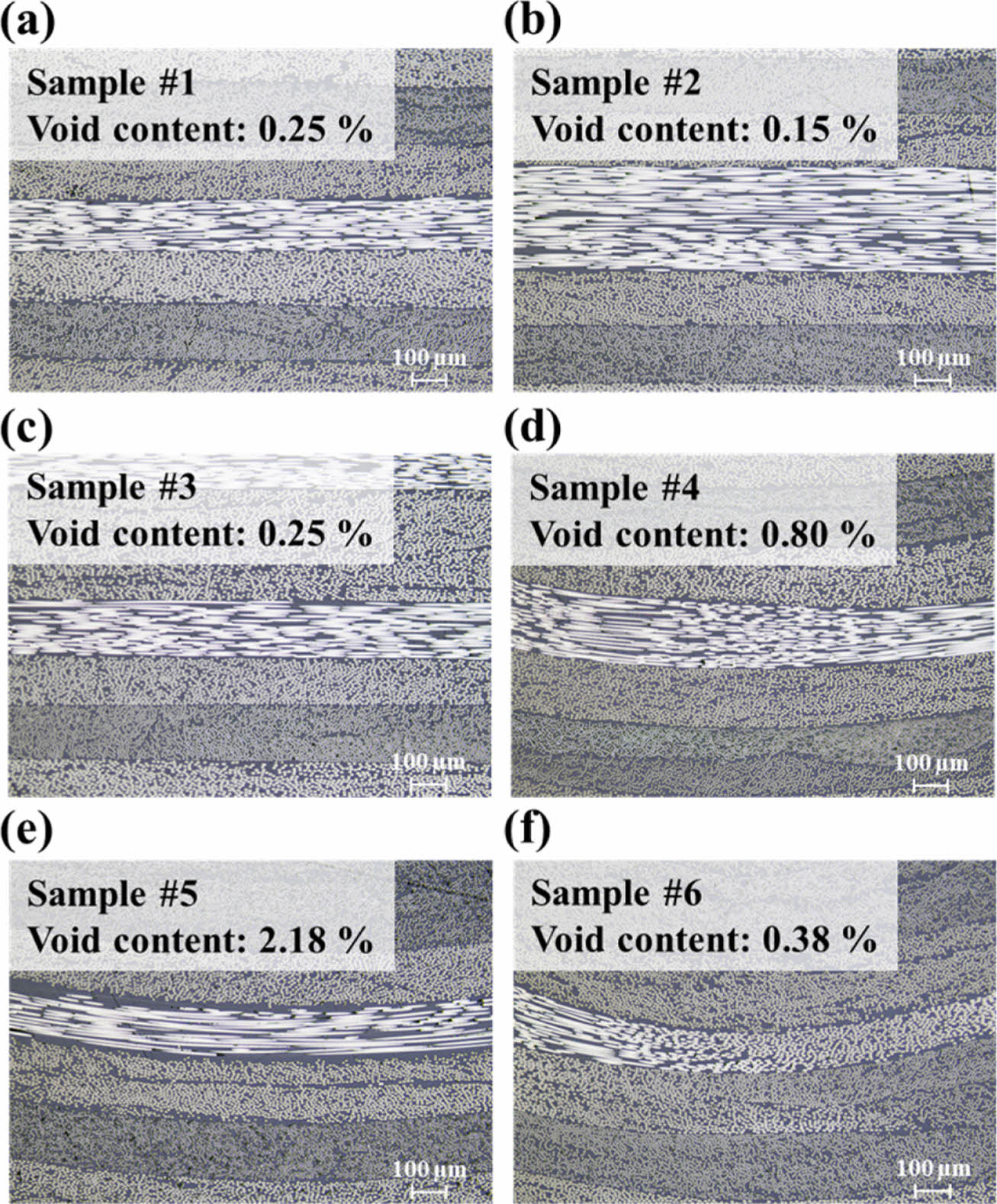

기공률의 경우 CMEIAS-IT 소프트웨어를 활용하여 이미지 분석을 수행하였다. 이미지 분석은 관찰된 기공의 위치와 크기 등을 선정하고, 이를 평균값으로 계산하여 기공률을 측정하는 방법이다. 기공률 측정결과는 Fig. 15에 나타내었다. 평면 영역에서는 기공률이 각각 0.25%, 0.15% 0.25%로 비교적 적은 기공이 확인하였다. 하지만 곡면 영역에서는 각각 0.80%, 2.18%, 0.38%로 기공이 평면 영역 대비 증가한 것을 확인하였다. 이는 일반적인 복합재가 포함하고 있는 기공률 수준(2.8% 이내)인 것으로 확인하였다[25].

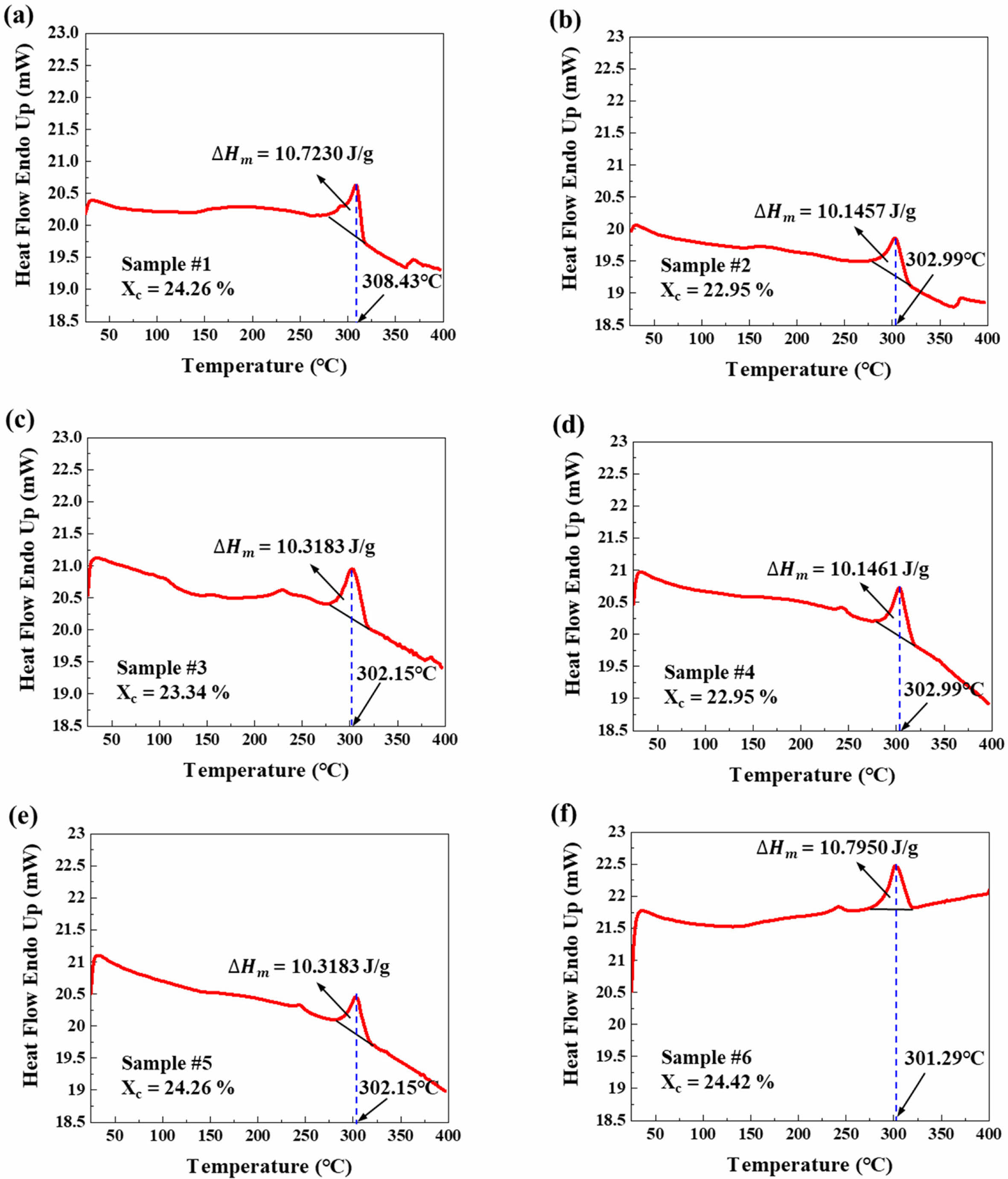

열가소성 복합재의 고분자 결정은 비정질 영역과 결정영역이 함께 존재하는 반결정질 분자 구조로 이루어져 있다. 고분자 온도에 따라 결정영역에서 결정을 형성하는 정도를 결정화도라 하며, 결정화도는 열가소성 복합재의 물리적 특성에 영향을 미친다[25]. 본 연구에서는 ASTM D3418을 참고하여 복합재의 결정화도를 분석하기 위해 시차 주사 열량 분석법을 수행하였다[26]. Perkin Elmer 社의 DSC400 장비를 이용하였으며, 기공률과 동일한 영역에서 시편을 추출하였다. 5 mg 중량의 시편을 승온 속도 10oC/min 조건으로 엔탈피 변화를 측정하고 식 (1)을 통해 결정화도를 계산하였다.

위 식에서 Xc 는 고분자의 결정화도, ∆Hm는 용융 엔탈피, ∆Hc는 냉각 결정화 엔탈피, ∆Hf 는 100% 결정화의 융해열, 그리고 (1 - a)는 수지 분율을 의미한다. LMPAEK의 ∆Hf 는 130 J/g을 사용하였다[27]. Fig. 16은 각 영역에서의 DSC 측정 결과이며, 측정 중 냉각 결정화가 발생하지 않았다. 각 영역에서의 결정화도는 24.26%, 22.95%, 23.34%, 22.95%, 24.26%, 24.42%이며 이는 LMPAEK의 적절한 결정화도[28]를 보인 것으로 확인하였고, 우수한 성형성을 보였다고 판단하였다.

|

Fig. 11 Correlation of wrinkle area results: (a) FEM, (b) Fabricated double folded clip |

|

Fig. 12 Points of thickness measurement |

|

Fig. 13 Thickness differences of double folded clip |

|

Fig. 14 Points of cross-section and DSC measurement |

|

Fig. 15 Cross-section micrographs of double folded clip: (a) Void content of Sample #1 on planar area, (b) Void content of Sample #2 on planar area, (c) Void content of Sample #3 on planar area, (d) Void content of Sample #4 on curvature area, (e) Void content of Sample #5 on curvature area, (f) Void content of Sample #6 on curvature area |

|

Fig. 16 DSC results of double folded clip: (a) DSC graph of Sample #1 on planar area, (b) DSC graph of Sample #2 on planar area, (c) DSC graph of Sample #3 on planar area, (d) DSC graph of Sample #4 on curvature area, (e) DSC graph of Sample #5 on curvature area, (f) DSC graph of Sample #6 on curvature area |

본 연구에서는 로봇 암을 활용한 고속 열 성형 공정을 통해 3차원 형상을 가지는 열가소성 복합재 구조물을 제작하였다. 고속 열 성형 공정의 초기 변수를 설정하기 위해 고속 열 성형 해석을 수행하였고, 이를 통해 로봇 암을 이용한 경사이송과 Blank의 접힘을 고려하여 Rotating mold를 구현하였다. 고속 열 성형 해석 결과를 기반으로 금형과 Folded frame을 설계 및 제작을 하였으며, 선정한 스프링 계수에 따라 Tensioner를 Blank에 체결하여 로봇 암을 이용한 고속 열 성형 공정을 수행하였다. 해석과 실제 성형된 열가소성 복합재를 비교하기 위해 주름 분포 비교와 두께를 측정하였으며, 단면 검사와 DSC 분석을 통한 기공률과 결정화도를 측정하였다. 주름 분포의 경우, 유한요소해석 결과와 비교적 비슷한 경향을 보였으나, 두께의 경우 일부 영역에서 소재 대비 9% 가량 두꺼운 부분이 발생하였다. 하지만 본 논문에서는 두께의 오차를 9% 내외로 기준으로 하였기에 이를 넘어가는 영역은 없는 것으로 확인하였다. 곡면 영역에서의 기공률은 평면 영역 대비 다소 높은 경향이 보였지만, 본 논문에서 제시한 기준인 2.8% 이하의 값을 보였다. 결정화도 또한 모든 영역에서 22% 이상을 보여 충분한 성형이 이루어진 것으로 판단하였다. 해당 결과들을 기반으로 3차원 형상을 가지는 열가소성 복합재 구조물의 성형을 위해 로봇 암을 이용하는 고속 열 성형 공정의 적합성과 활용 가능성을 확인하였다.

본 연구는 산업통상자원부 및 과학기술정보통신부의 지원으로 수행되었습니다(과제번호: P0010341, NRF-2017R1A5A1015311).

- 1. Vaidya, U.K., and Chawla, K.K., “Processing of Fibre Reinforced Thermoplastic Composites”, International Materials Reviews, Vol. 53, No. 4, 2008, pp. 185-218.

-

- 2. Sajan, S., and Philip Selvaraj, D., “A Review on Polymer Matrix Composite Materials and Their Applications,” Materialstoday: Proceedings, Vol. 47, 2021, pp. 5493-5498.

-

- 3. Skoczylas, J., Samborski, S., and Kłonica, M., “The Application of Composite Materials in the Aerospace Industry,” Journal of Technology and Exploitation in Mechanical Engineering, Vol. 5, No. 1, 2019, pp. 1-6.

-

- 4. Thor, M., Sause, M.G.R., and Hinterhölzl, R.M., “Mechanisms of Origin and Classification of Out-of-Plane Fiber Waviness in Composite Materials—A Review”, Journal of Composite Science, Vol. 4, No. 3, 2020, pp. 1-39.

-

- 5. Parveez, B., Kittur, M.I., Badruddin, I.A., Kamangar, S., Hussien, M., and Umarfarooq, M.A., “Scientific Advancements in Composite Materials for Aircraft Applications: A Review”, Polymers, Vol. 14, No. 22, 2022, pp. 1-32.

-

- 6. Byun, S.W., Choi, D.K., Lee, S.Y., Lee, C.J., and Kim, S.W., “Detection of Internal Damage in CFRP-Laminated Plates Using Signal Extraction Method”, International Journal of Aeronautical and Space Sciences, https://doi.org/10.1007/s42405-023-00655-8, 2023.

-

- 7. Hoang, V.T., Lee, D.S., Nam, Y.W., and Kweon, J.H., “Numerical Prediction of Failure Load of Scarf-Patch-Repaired CFRP Composite Using Damage Zone Model and Cohesive Zone Model”, International Journal of Aeronautical and Space Sciences, Vol. 24, 2023, pp. 419-429.

-

- 8. Rybicka, J., Tiwari, A., and Leeke, G.A., “Technology Readiness Level Assessment of Composites Recycling Technologies”, Journal of Cleaner Production, Vol. 112, 2016, pp. 1001-1012.

-

- 9. López, F.A., Martín, M.I., Alguacil, F.J., Rincón, J.M., Centeno, T.A., and Romero, M., “Thermolysis of Fibreglass Polyester Composite and Reutilisation of the Glass Fibre Residue to Obtain a Glass-ceramic Material”, Journal of Analytical and Applied Pyrolysis, Vol. 93, 2012, pp. 104-112.

-

- 10. Jogura, G., Nawaz Khana, A., Dasa, A., Mahajanb, P., and Alagirusamya, R., “Impact Properties of Thermoplastic Composites”, Textile Progress, Vol. 50, No. 3, 2018, pp. 109-183.

-

- 11. Jang, J.U., Youn, S.J., Kim, S.Y., and Park, M., “Effect of Polypropylene-grafted-maleic Anhydride Content on Physical Properties of Carbon Fiber Reinforced Polypropylene Composites”, Functional Composites and Structures, Vol. 2, 2022, 045008.

-

- 12. Yi, D., Jeong, G., Park, S.D., Yoo, M.J., and Yang, H., “Surface-modified Carbon Fiber for Enhanced Electromagnetic Interference Shielding Performance in Thermoplastic Polyurethane Composites”, Functional Composites and Structures, Vol. 4, 2022, 045008.

-

- 13. Atrian, A., and Panahi, H., “Experimental and Finite Element Investigation on Wrinkling Behavior in Deep Drawing Process of Al3105/Polypropylene/Steel304 Sandwich Sheets”, Procedia Manufacturing, Vol. 15, 2018, pp. 984-991.

-

- 14. Liu, W., Xu, Y., and Yuan, S., “Effect of Pre-bulging on Wrinkling of Curved Surface Part by Hydromechanical Deep Drawing”, Procedia Engineering, Vol. 81, 2014, pp. 914-920.

-

- 15. Guzaman-Maldonado, E., Wang, P., Hamila, N., and Boisse, P., “Experimental and Numerical Analysis of Wrinkle During Forming of Multi-layered Textile Composite”, Composite Structures, Vol. 208, 2019, pp. 213-223.

-

- 16. Aridhi, A., Arfaoui, M., Mabrouki, T., Naouar, N., Denis, Y., Zarroug, M., and Boisse, P., “Textile Composite Structural Analysis Taking into Account the Forming Process”, Composites Part B: Engineering, Vol. 166, 2019, pp. 773-784.

-

- 17. ten Thije, R.H.W., and Akkerman, R., “A Multi-layer Triangular Membrane Finite Element for the Forming Simulation of Laminated Composites”, Composite Part A: Applied Science and Manufacturing, Vol. 40, No. 6-7, 2009, pp. 739-753.

-

- 18. Boisse, P., Hamila, N., Vidal-salle, E., and Dumont, F., “Simulation of Wrinkling during Textile Composite Reinforcement Forming. Influence of Tensile, In-plane Shear and Bending Stiffnesses”, Composite Science and Technology, Vol. 71, 2011, pp. 681-692.

-

- 19. Prasad, A., Sharma, B., Vanualailai, J., and Kumar, S.A., “Stabilizing Controllers for Landmark Navigation of Planar Robots in an Obstacle-ridden Workspace”, Journal of Advanced Transportation, Vol. 2020, 2020, 8865608.

-

- 20. Franklin, C.S., Dominguez, E.G., Fryman, J.D., and Lewandowski, M.L., “Collaborative Robotics: New Era of Human–robot Cooperation in the Workplace”, Journal of Safety Research, Vol. 74, 2020, pp. 153-160.

-

- 21. Lin, H., Wang, J., Long, A.C., Clifford, M.J., and Harrison, P., “Predictive Modelling for Optimization of Textile Composite Forming”, Composite Science and Technology, Vol. 67, 2007, pp. 3242-3252.

-

- 22. Xie, N., Smith, R.A., Mukhopadhyay, S., and Hallett, S.R., “A Numerical Study on the Influence of Composite Wrinkle Defect Geometry on Compressive Strength”, Materials and Design, Vol. 140, 2018, pp. 7-20.

-

- 23. Tam, A.S., and Gutowski, T.G., “The Kinematics for Forming Ideal Aligned Fibre Composites into Complex Shapes”, Composites Manufacturing, Vol. 1, 1990, pp. 219-228.

-

- 24. Bendakkour, A., Lebrun, G., and Laberge-Lebel, L., “Thermostamping of [0/90]n Carbon/Peek Laminates: Influence of Support Configuration and Demolding Temperature on Part Consolidation”, Polymer Composites, Vol. 39, 2018, pp. 3341-3352.

-

- 25. Kar, K.K., Composite Materials Processing, Applications, Characterizations, Springer Berlin, Heidelberg, Germany, 2018

- 26. Han, S.H., “Evaluation of Crystallinity and Mechanical Properties of Thermoplastic Composite Material Cooled by Die During Hot Press Forming”, Master Thesis, Korea Maritime and Ocean University, South Korea, 2019.

- 27. ASTM D3418, Standard Test Method for Transition Temperatures and Enthalpies of Fusion and Crystallization of Polymers by Differential Scanning Calorimetry.

-

- 28. Martin, I., Fernandez, K., Cuenca, J., Sanchez, C., Anaya, S., and Elices, R., “Design and Manufacture of a Reinforced Fuselage Structure Through Automatic Laying-up and In-situ Consolidation with Co-consolidation of Skin and Stringers Using Thermoplastic Composite Materials”, Heliyon, Vol. 9, 2023.

-

This Article

This Article

-

2023; 36(5): 321-328

Published on Oct 31, 2023

- 10.7234/composres.2023.36.5.321

- Received on Sep 8, 2023

- Revised on Sep 20, 2023

- Accepted on Sep 25, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Byeong-Su Kwak*, Young-Woo Nam**,***

-

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

** Graduate School of Aerospace and Mechanical Engineering, Korea Aerospace University

*** Department of Smart Drone Engineering, Korea Aerospace University - E-mail: bs.kwak@gnu.ac.kr, ywnam@kau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.