- An Overview of Composite Material Qualification for Aircraft

Yong-Man Yang*†, Bum-Soo Yoon*, Seung-Mok Jeon*, Seung-Ken Lee*, Un-Ryul Baek*, Man-Seok Oh*,**

* Korea Institute of Aviation Safety Technology, Incheon 22851, Korea

** School of Aerospace and Mechanical Engineering, Korea Aerospace University, Gyeonggi-do 10540, Korea- 항공기용 복합소재 인증 고찰

양용만*†· 윤범수*· 전승목*· 이승근*· 백운율*· 오만석*,**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Composite materials used in aircraft must be certified using approved materials to ensure the the airworthiness of the aircraft. Certification is carried out by verifying the physical properties and processes of the materials, and producing material and process specifications. The composite material certification system in ROK(Republic of Korea) has been established through the MOLIT(Ministry of Land, Infrastructure and Transport) pilot certification project for aircraft composite materials. Currently, the KIAST(Korea Institute of Aviation Safety Technology) operates and manages the certification and shared data system. This study identifies realm for improvement in the established certification system for aircraft composite materials based on empirical evidence and aims to propose measures for the certification and industrial promotion of domestically produced aircraft composite materials

항공기에 사용되는 복합소재는 항공기의 감항성 확보를 위하여 인증된 소재를 사용해야 하며 소재의 물리적 특성 및 공정을 확인하여 재료규격 및 공정규격서등의 인증 문서와 시스템을 승인하는 방식으로 인증이 진행된다. 국내 복합소재 인증시스템은 국토교통부의 항공기용 복합재료 시범인증 사업을 통해 마련되었으며 현재 항공기 전문검사기관인 항공안전기술원에서 인증 및 공유 데이터시스템을 구축하여 운영하고 있다. 본 논문은 실증을 바탕으로 구축된 항공기용 복합소재 인증체계의 개선사항을 식별하고 이에 대한 개선 방안 도출을 통해 국산 항공기용 복합소재의 인증 및 산업 활성화 방안을 제시하였다

Keywords: 복합재료(Composite materials), 이방성(Anisotropic), 재료규격승인(Material Qualification), 재료인증(Material Certification), 빌딩블록접근법(Building Block Approach)

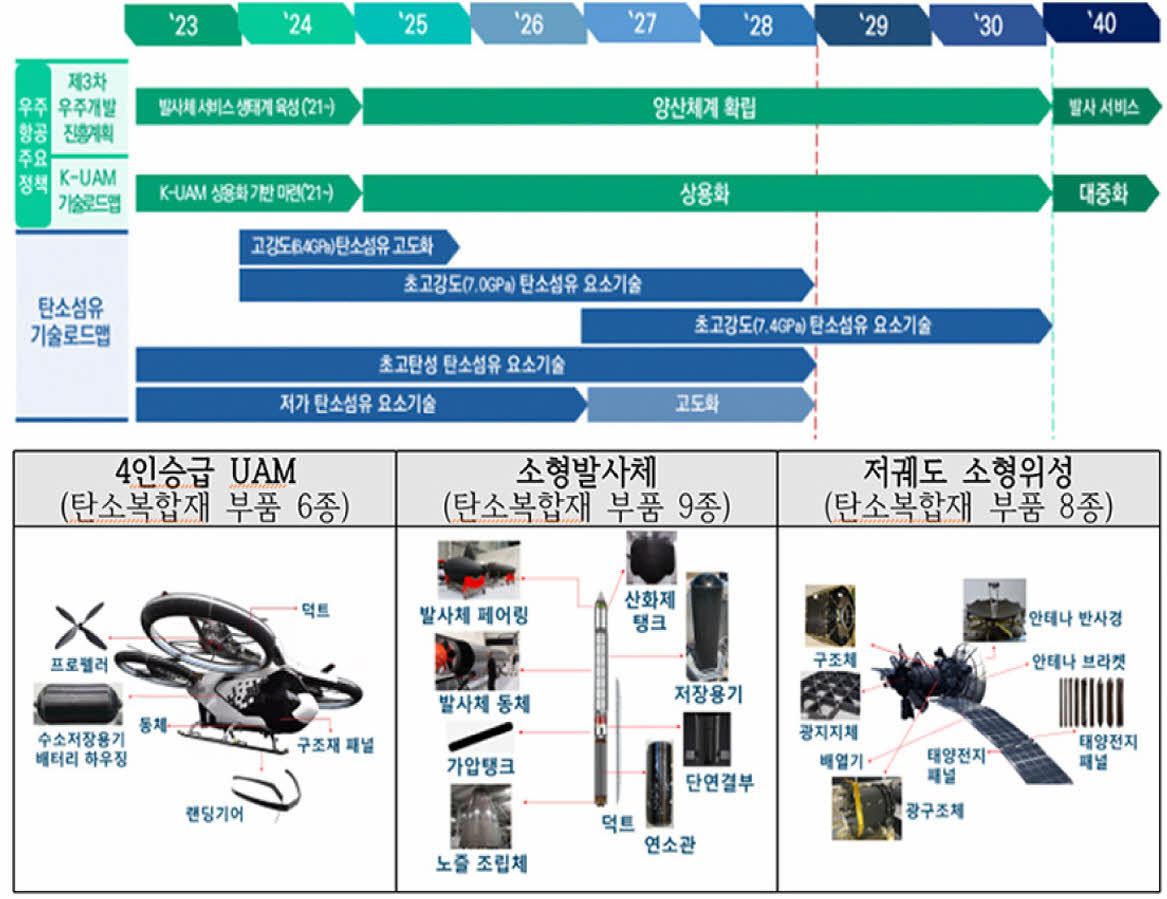

복합소재는 일반적으로 서로 다른 두 가지 이상의 재료를 결합하여 각각의 재료물성보다 더 우수한 새로운 기계적∙물리적 성질을 가지도록 만든 재료를 말한다. 그 중 중요 특징중의 하나인 방향에 따라 다른 물성값을 가질 수 있는 이방성(anisotropic) 특성은 항공기에 작용하는 하중을 고려하여 항공기 구조물의 각 위치별로 요구되는 강도나 강성에 적합하도록 섬유 방향으로 적층한다. 이를 통해 복합소재는 최적의 경량화를 실현함으로써 효율이 좋은 구조물을 만들어 내는 특성을 갖게 된다[1]. 이러한 장점으로 인하여 항공용 복합소재의 적용 범위는 항공 및 우주 발사체 등에 급격하게 증가하는 추세를 보이게 되었다. 또한, 항공 및 우주 분야에 사용하고자 하는 소재는 감항성 확보를 위하여 안전성, 내구성, 화학적 안정성, 기계적 특성과 생산 공정의 지속가능성, 추적성 등 품질관리시스템에 대하여 감항당국의 승인을 필요로 한다. 따라서, 항공용 복합소재의 개발 및 인증은 매우 중요한 기술적 도전이며 다양한 분야의 전문가들과 협력하여 고도화된 연구와 개발이 필요하다. 이에 산업통상자원부(MOTIE: Ministry of Trade, Industry and Energy)에서는 우주항공∙방산시대에 필수 소재로 꼽히는 탄소복합재의 경쟁력을 선진 수준으로 끌어올리고 육성하기 위해「탄소산업기술로드맵」 을 통하여 2030년 고성능 탄소 복합재 기술자립화 달성 및 4인승급 UAM/소형발사체/저궤도 소형 위성등의 3대 대규모 실증 프로젝트를 추진하고 있다(Fig. 1).

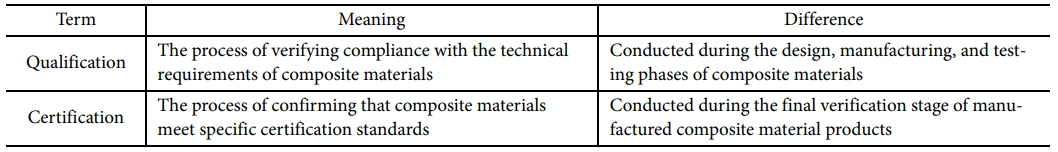

항공기용 소재인증을 위하여 인증과정에서 ‘재료규격승인(Material Qualification)’과 ‘재료인증(Material Certification)’이라는 용어가 혼용되고 있는데 다음과 같이 용어 정의를 하였다. 항공기용 소재 인증에서 Qualification(규격승인)과 Certification(인증)은 항공기 구조물의 소재로 사용하기 위하여 필요한 과정으로 Qualification은 소재의 기술적 요구사항을 충족시키는 것의 확인을 말하며, Certification은 이러한 소재가 특정한 인증기준을 충족시키는 것을 말한다. 따라서, Qualification을 받은 소재가 항공기에 사용되려면 소재 생산자는 감항당국으로부터 재료인증을 받아야 한다. 그러기에 Certification은 항공기 인증기준에 따라 검증되며 이런 과정을 통해 항공기의 안전성, 운용성, 성능 등을 평가하게 된다. 또한, Qualification은 소재의 설계, 제조 및 시험 단계에서 수행되며 Certification은 제조된 부품 소재에 대한 최종 검증단계에서 수행될 것이다. 이처럼 Qualification과 Certification은 각각 항공기용 소재의 기술적 검증과 항공기 인증에 관련된 용어로 항공기용 소재의 안전성과 신뢰성을 보장하기 위해 필수적인 절차라고 할 수 있으며, 각각 용어의 의미와 차이점을 Table 1에 설명하였다.

항공기 부품에서의 소재 적용은 그 부품을 만들기 위한 설계의 첫 단계로 복합소재의 경우만 보더라도 소재 물성치는 원재료나 프리프레그 제작 방식, 섬유와 수지의 비율, 섬유 방향, 복합재 구조물 제작공정, 환경조건, 시험방법 및 절차등에 상당한 영향을 받게 된다[3].

산업계에서는 인증된 동일한 소재의 경우에도 비슷한 재료인증 프로세스를 중복적으로 승인해야 하는 과정으로 인하여 시간과 비용이 소요되고 인증당국은 과도한 업무부담 등이 발생하게 된다. 이를 위해서 항공산업에 적용되는 소재인증체계의 합리적 연구등을 통하여 구축 발전되어야 할 필요가 있다. 또한, 국내 복합재료산업 상태계는 크게 원소재산업군(원사제조사, 수지생산업체), 복합재료생산산업군(프리프레그제조업체, 부품제작업체), 시편가공 및 물성시험(시편가공업체, 복합재료시험기관), 수요기업등으로 나눠 볼 수 있으며 국산 소재 개발 및 인증 데이터베이스 등재는 국내 항공기 개발 환경과 신비행체등의 등장으로 앞으로도 더욱 더 발전할 것으로 보인다. 이러한 항공기용 소재인증 신청은 다양한 형태로 신청이 가능할 것으로 예상된다(Fig. 2).

본 연구는 복합재료 인증체계등에 대한 많은 관련 논문 고찰과 항공기용 복합재료 시범인증 사업을 통해 소재검증 및 품질보증을 완성하고자 하였고 실증을 바탕으로 구축된 항공기용 복합소재인증 체계 검증을 통한 개선사항을 도출하고 활성화 방안을 제시하고자 한다.

|

Fig. 1 Carbon Fiber Technology Roadmap & 3rd Pilot R&D Project (Ref. MOTIE 2022) [2] |

|

Fig. 2 Ecosystem of the composite material industry |

|

Table 1 Comparison of meaning and difference between composite material qualification and certification |

2.1 개요

항공기용 소재 인증은 소재제조업체 뿐만 아니라 항공기 부품 제조업체의 제조공정등 인증신청자가 수행하는 과정이다. 따라서, 재료의 기계적∙물리적 물성치 입증과 이에 대한 감항당국 검증까지의 일련의 과정으로 항공기 제작업체가 수행하는 동등성 입증 이전 단계로 진행된다[4]. 일반적으로 복합재료를 항공기 구조물에 적용하기 위해서는 항공기 기술기준(KAS Part 23, 25, 27, 29, 33의 603(재료), 605(공작법), 613(재료의 강도특성 및 재료 설계값)의 요구사항을 충족 충족하기 위하여 재료규격서와 공정규격서등이 인증프로세스를 통하여 감항기관의 승인을 받아야 한다[5].

항공기 제작사와 부품 업체의 경우, 일정기간 동안 항공기기술기준에 대한 적합성 입증 등을 거쳐 항공기 형식증명을 취득하게 된다. 형식설계를 구성함에 있어 항공기에 KAS§21.31은 구조 강도를 정의하는데 필요한 재료 및 공정에 대한 정보를 요구하고 있다. 또한, KAS §2x.603(재료)에서는 모든 재료의 적합성 및 내구성이 안전에 위험이 없도록 경험 및 시험, 승인된 규격에 적합해야 한다고 요구하고 있다.

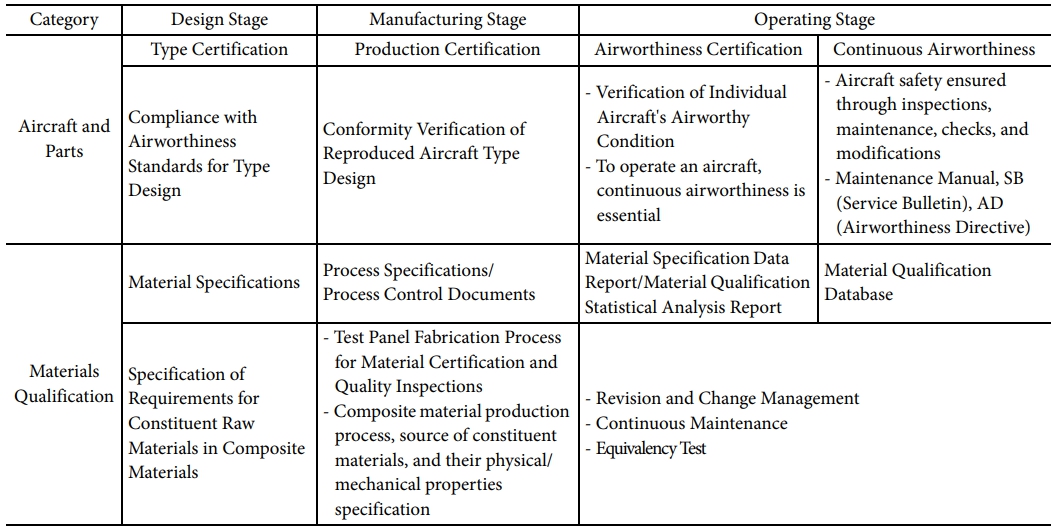

일반적으로 항공기등의 제품 또는 부품을 제작시 관련 인증을 진행할 경우 항공기 제작사는 설계시 반영되는 설계허용값 및 제작에 적용되는 재료와 공정등을 항공기 기술기준에 의거하여 적합성을 입증하게 되는데 이러한 이러한 소재 인증 과정을 통해 얻게 되는 재료 물성치는 설계허용값으로 데이터를 인증받기 위해서는 3~5년 정도의 시간이 필요하게 된다. 그러므로 FAA와 같은 해외 감항당국에서는 이러한 항공기 제작사의 부품 등을 항공기 형식증명 전에 항공기에 적용하는 재료에 대하여 인증을 선 수행함으로써 형식증명을 신청한 기간 동안 동등성 시험만으로 입증을 하여 시간과 비용을 절감할 수 있게 된다[6]. 이러한 소재인증의 장점으로 인하여 항공기 적용 소재는 재료물성 데이터베이스(DB)를 지속적으로 유지하여, 이를 바탕으로 재료물성치를 설계시에 반영하고 시험을 통해 그 부분이 문제없음에 대한 적합성을 증명하는 절차를 구축했기 때문에 항공기 기술기준의 재료 항목으로 자리잡게 되었다. 이러한 관련 입증들은 소재들을 적용한 부품들의 시험, 해석등은 오랜 기간 동안 기술관리 및 품질관리가 되어 왔기 때문이라 볼 수 있지만 적용된 소재 인증을 배제하고 단지 적용 부품의 관점에서만 본다는 것은 많은 리스크를 안고 있다고 볼 수 있다. 항공기 인증은 생산되는 부품의 추적성과 지속감항성을 유지하기 위한 품질관리시스템을 갖춘다는 관점으로 볼 때, 항공기용 복합소재 인증도 항공기 인증과 다르지 않음을 알 수 있다(Table 2).

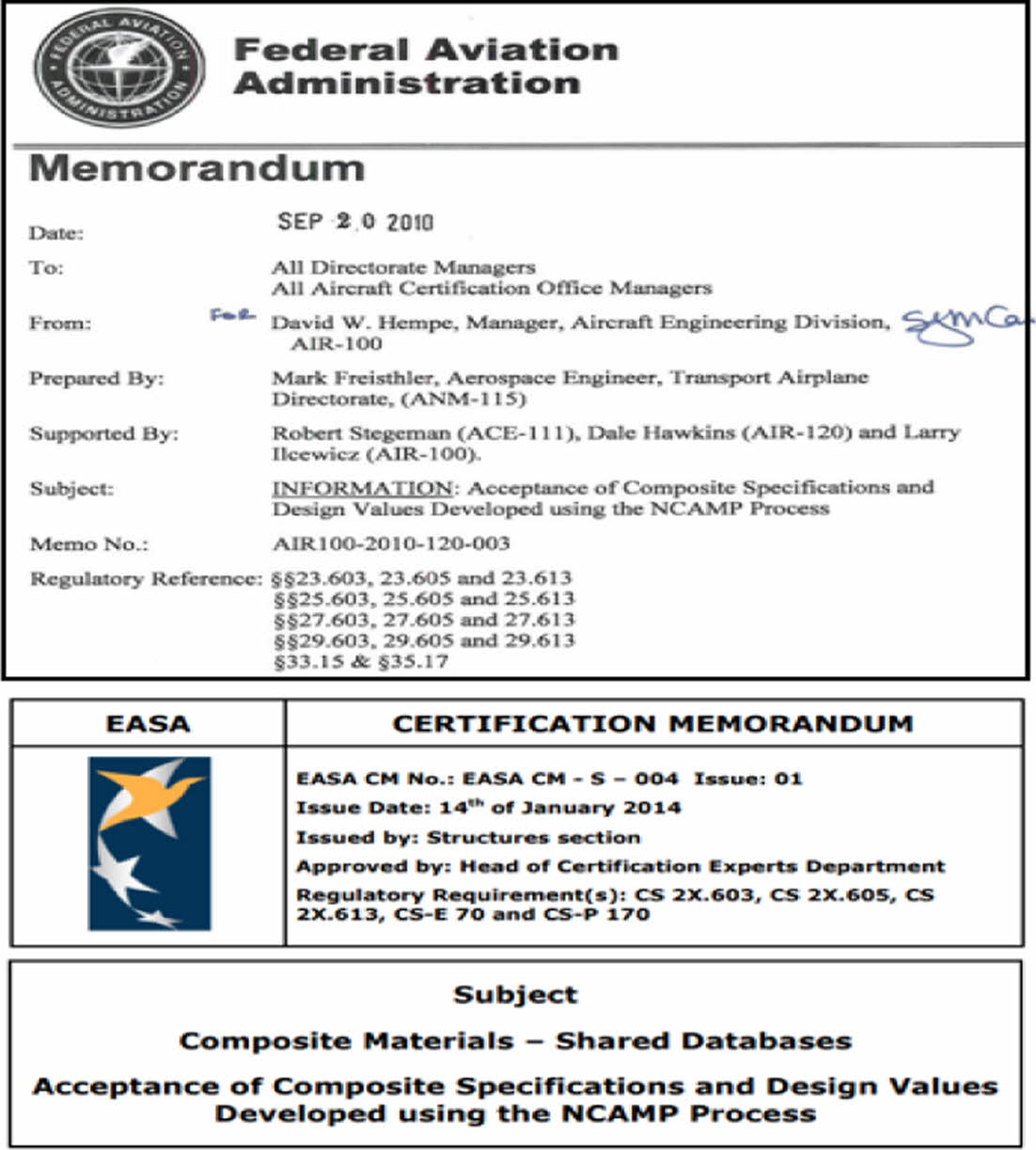

항공 선진국의 경우 항공기에 적용되는 재료들은 제품 또는 부품 제작을 전제로 형식증명등을 인증으로 진행하는 것이 원칙이나 NCAMP(National Center of Advanced Materials Performance)의 재료시험 및 검사 활동을 통해 등록된 물성치에 대해서 미연방항공청(FAA)과 유럽항공안전청(EASA)의 인증당국이 직접 확인한 것과 동등함을 정책적으로 인정하고 있다[7,8](Fig. 3).

이렇듯이 항공기에 적용되는 소재는 단지 부품에 의해 명시된 인증 항목이 항공기 감항기준에도 다양하게 포함되어 있기 때문에 소재인증 부분을 명확히 해 두는 것이 개발과정 중에서 부품을 제작한 후 시험으로 보이기 위한 적합성 입증방법 과정에서 좀 더 명확하고 추적이 가능한 설계가 반영된 점을 확인할 수 있을 것이다.

2.2 항공용 복합재료 소재인증 배경

2.2.1 해외 소재 인증체계[9]

2.2.1.1 미국 연방항공청(FAA)

미국은 FAA(Federal Aviation Administration), NASA 및 산업체와 함께 AGATE(Advanced General Aviation Transport Experiment) 프로그램을 만들어 일반 항공기 제작시 재료물성치와 공정규격을 공유하여 인증에 소요되는 시간과 재료단위의 적합성 입증에서 발생할 수 있는 반복적인 활동비용을 절감할 수 있도록 하였다. 이를 기반으로 수송급 항공기에도 복합재료를 공유하여 사용할 수 있도록 NCAMP 체계로 발전시키고 복합재료에 대한 전문적인 인증심사를 수행하는 역할을 부여하였다[10,11].

FAA는 항공기용 복합소재의 인증에 대한 규정인 ‘복합재료 항공기 구조에 대한 계정(AC 20-107B)’과 ‘복합재료 회전익항공기 구조의 입증(AC 29 MG8)’ 및 ‘FAR Part 23,25,27,29의 2x.305,307,573,601,603,605,613,619 등’을 제공하였다. 그리고, 이 규정은 항공기용 복합소재의 설계, 제조, 시험, 검증, 승인 및 인증에 대한 요구사항을 제시하고 있다.

2.2.1.2 유럽항공안전청(EASA)

유럽항공안전청(EASA)는 Certification Memorandum (CM-S-004)을 발행하여 NCAMP 절차로 개발한 복합재료 규격 및 설계치 공유 데이터베이스를 수락할 수 있게 하였다. NCAMP에 참여하여 절차와 기준 수립을 함께하고, 미국에서 제작한 항공기의 경우 복합재료 인증과제에 대하여 검증(validation)을 통해 수락하고 유럽 인증의 경우, NCAMP와 EASA에 모두 수락한다. 항공기용 복합소재의 인증에 대한 규정인 Notice of Proposed Amendment(NPA) No 2009-06과 “CS-25 Amendment 17”, “CS-23 Amendment 5”, “CS-27 Amendment 4”, “CS-29 Amendment 5”를 제공한다. 이 규정은 FAA 규정과 유사한 요구사항을 포함하며 유럽지역에서 사용되는 항공기용 복합소재에 대한 인증을 담당한다.

2.2.1.3 국제민간항공기구(ICAO)

국제민간항공기구 ICAO(International Civil Aviation Organization)는 항공기용 복합소재의 인증에 대한 규정인 “Annex 8 - Airworthiness of Aircraft”를 제공하고, 이 규정은 항공기용 복합소재의 인증 및 유지보수(정비)에 대한 요구사항을 제4장 설계와 구조, 4.1 일반, 4.1.1 입증시험, 4.1.2 재료, 4.1.3 제조방법에서 제시하고 있다. 이 외에도 일부 국가나 지역에서는 자체적으로 항공기용 복합소재에 대한 인증 규정을 제공할 수 있다. 따라서, 항공기용 복합소재를 사용하려는 경우 해당 지역의 규정을 준수해야 한다.

2.2.1.4 미국재료시험협회(ASTM International)

미국재료시험협회는 1898년 설립된 국제적인 재료와 제품표준개발을 위한 비영리 표준개발 기구이다. 복합재료의 인증과 관련하여 시험 및 품질표준을 개발하고 유지하여 ASTM 인터내셔널의 표준은 복합재료의 제조, 시험, 특성 및 성능을 정의하고 제조업체와 사용자 간의 일관된 기준을 제공하여 제품의 품질과 재료의 안전성과 성능을 보장하는 역할을 수행한다.

ASTM은 다양한 종류의 복합재료에 대한 시험 및 품질 표준을 개발한다. 이 표준은 복합재료의 제조, 시험, 특성 및 성능을 다루며, 이를 준수하는지 여부를 확인하는 데 사용된다. 예를 들어, 복합재료의 필요한 물성치, 내구성, 내화학성 등을 충족해야 할 수 있다. 또, 복합재료의 시험 방법과 절차를 포함한다. 제조업체는 이러한 표준에 따라 제품을 시험하고 결과를 기록하여 제품이 표준을 충족하는지 확인한다. 인증기관은 이러한 시험 결과를 검증하고 제품이 표준을 만족하는지 여부를 인증한다. 일련의 프로세스를 거쳐 이루어지는데 제조업체는 먼저 해당 ASTM 표준에 따라 제품을 시험하고 결과를 문서화한다. 그런 다음, 이 시험 보고서 및 관련 정보를 인증기관에 제출한다. 인증기관은 이를 검토하고 필요한 추가 시험을 요청할 수 있다. 모든 시험이 통과되면 제품은 ASTM 인증을 받게 된다. 이러한 복합재료의 인증은 표준을 개발하고 이를 기반으로 시험 및 인증 절차를 수행하여 제품의 품질과 성능을 보증한다. 이는 제조업체와 소비자 간의 신뢰를 구축하고 안전한 제품을 생산하는 데 기여한다.

2.2.2 국내 소재 인증체계

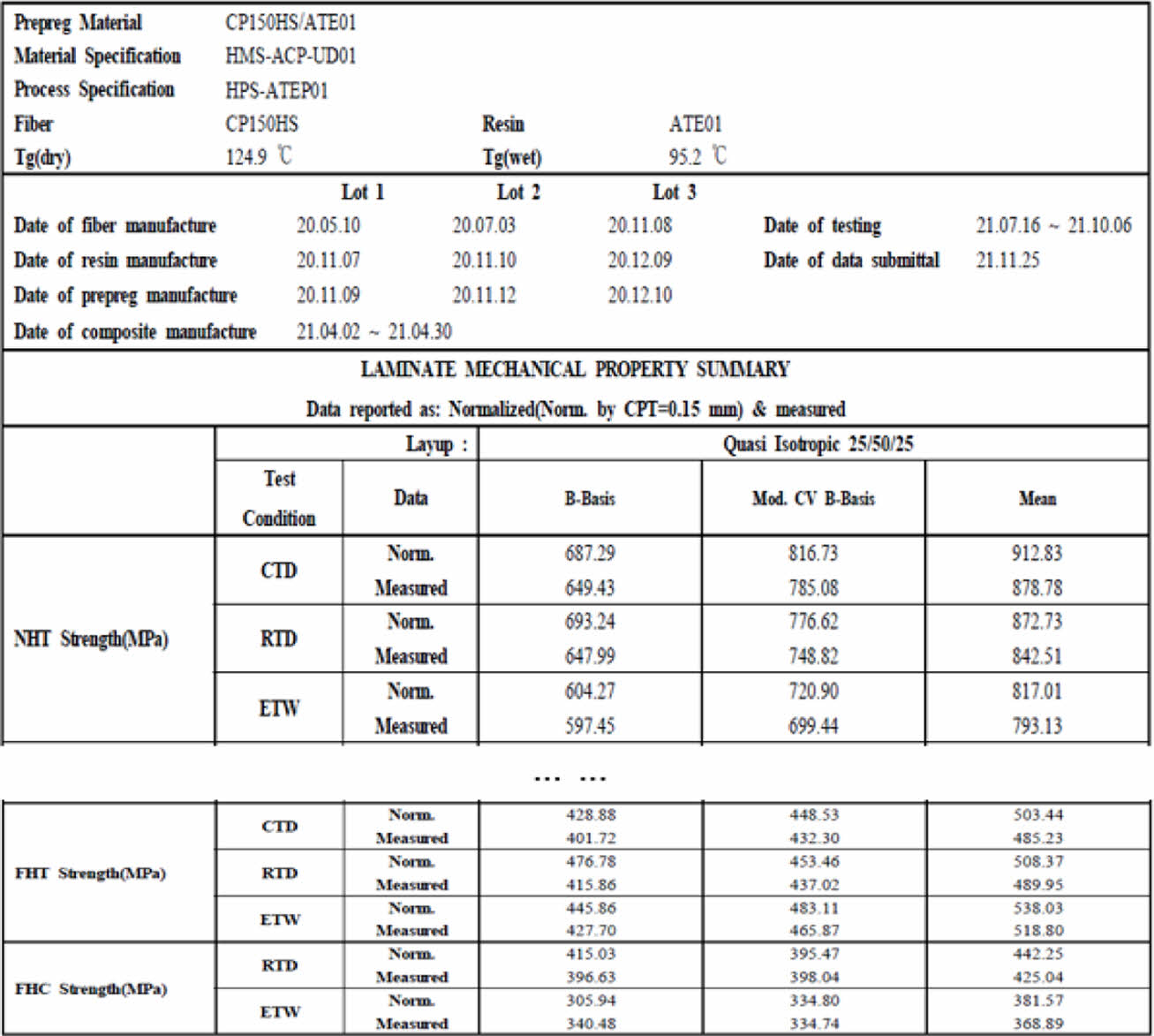

국내에서는 2023년까지 인증 이력을 가진 복합재료 물성 데이터베이스를 국내 민간 항공 부품등 제작에 적용 및 사용한 사례는 없고, KC-100(나라온) 개발 당시에 입증된 국산 인증 복합소재가 부재하여 미국 NCAMP에 등재된 해외 프리프레그(Prepreg) 3종을 적용하였고, 이후 국산 복합재료 프리프레그 개발 및 시범인증을 통해 인증시스템 구축과 DB를 확보하였으나 항공기용 소재인증 승인 주체 및 공유시스템 부재로 최종 국산 소재 승인은 이후 진행되었다. FAA와 EASA의 재료시험과 검사활동에 의해 개발된 복합재료 규격 및 설계물성값을 인정하는 별도의 방침을 마련하고[12,13] 이후 미국 NCAMP의 복합소재 인증시스템 연구개발[14]과 ㈜효성에서 탄소섬유를 국산화함에 따라 국산 소재 프리프레그 인증신청과 함께 항공기용 복합소재의 국산화 개발과 인증신청 수요등을 감안하여 감항당국에서는 복합소재 인증지침 3종을 제정 승인하게 되었고[15] 이를 바탕으로 2019년 12월에는 프리프레그 2종의 항공기용 복합재료 소재인증신청과 시범인증사업을 통하여 구축된 인증체계 시스템 실증을 수행하게 되었다(Fig. 4).

2.2.3 국내 소재 인증체계 구축 현황

국내의 경우 재료규격과 공정규격의 내용들은 DOT/FAA /AR-07/3 and DOT/FAA/AR-02/110 가이드라인을 기반으로 NCAMP와 AGATE 인증시스템을 참조하고 있다. 국내 소재인증 환경을 반영한 소재인증시스템과 NCAMP 사이에는 약간의 차이가 있으나 복합재료 자격요건은 동일하다. 공유 재료데이터베이스를 구축하고 다중 사용자간 데이터 공유, 통계적 연속성 및 실험을 줄이고 항공기 소재시장의 확대와 발전 및 국내 인증체계 구축 시급성을 고려하여 감항당국은 전문검사기관에 위임하고 시범인증사업을 검증하게 되었다. 국내 소재업체의 실정에 맞게 최적화하여 신청된 소재가 감항성에 문제없도록 소재인증 문서들의 연구와 승인 프로세스를 통한 검증등을 바탕으로 수정 보완하여 확정된 체계프로세스를 완성하였다. 소재인증 신청자는 인증 신청소재가 품질관리시스템속에서 지속적으로 생산이 가능함을 인증문서등을 통하여 제시하고 인증기관에서는 합치성을 확인하고 소재 물성을 확인하기 위한 기계적, 물리적 공인시험등으로 시험결과보고서, 통계분석보고서등을 바탕으로 데이터를 확보하고 이 생산된 데이터를 공유하고 인증시스템을 지속적으로 유지 관리할 능력이 있는 신청자를 최종 승인하게 되고 신청한 소재는 항공기 사용에 적합한 인증소재로 등재되는 과정이다[16].

2.3 항공기용 복합소재 인증체계 고찰

2.3.1 항공기 복합소재 인증체계 제언

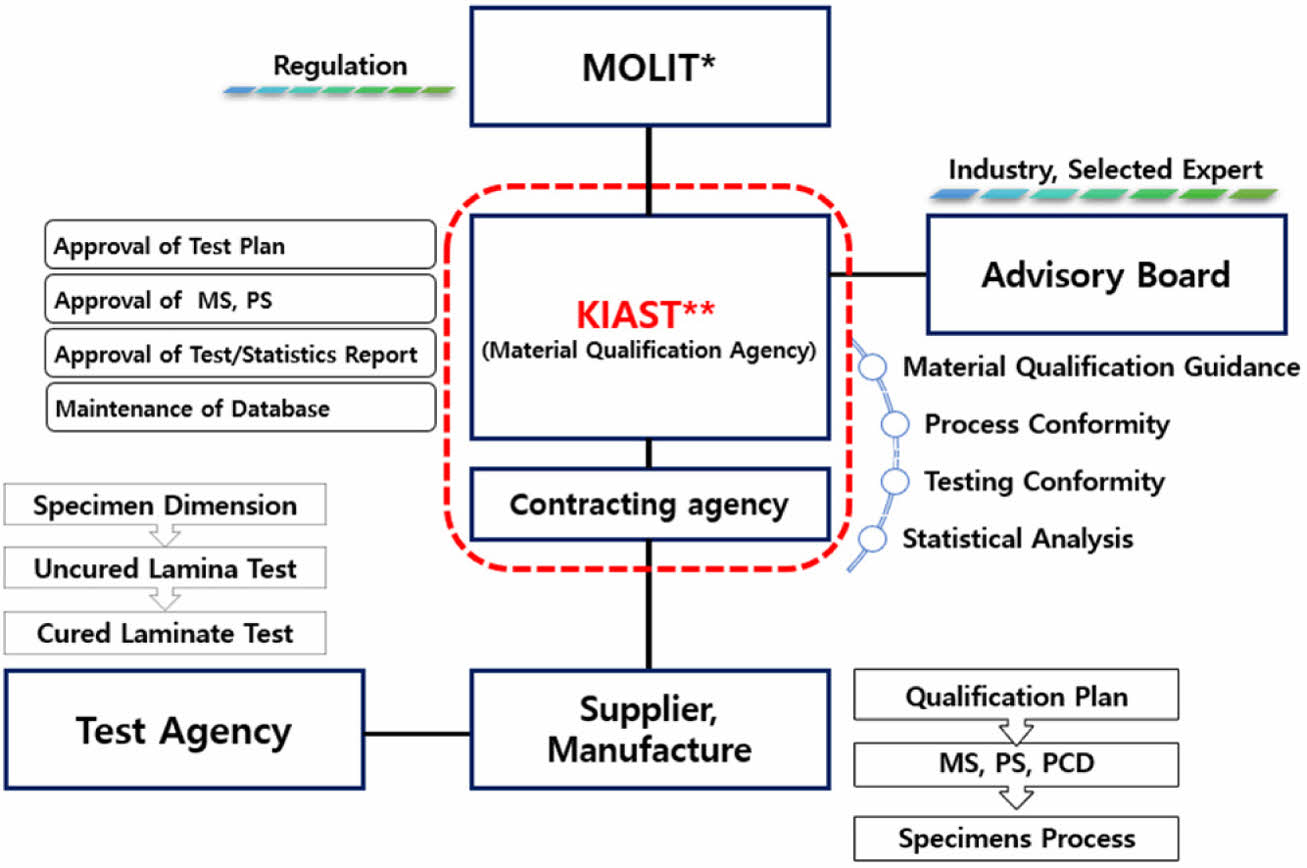

국내 복합소재 인증시스템에 있어서는 Fig. 5와 같이 소재인증 시범체계사업을 통하여 구축된 전문검사기관, 시험평가기관, 시험기관, 신청자들로 구성되어 있다. 국토교통부로부터 전문검사기관으로 위임받은 항공안전기술원(이하 KIAST)의 업무 역할과 시험평가기관(제안, 재료물성평가기관(가칭))의 업무는 KIAST의 업무 효율성 차원에서 시험평가기관의 업무내용과 분리체계를 만들 필요는 없어 보인다. 각 기관의 전문적인 업무 특수성은 있지만 전문검사기관의 여력에 맞춰 시험평가기관을 탄력적으로 운영하면 될 것으로 본다. 소재인증 신청 및 소재형태에 따라 인증지원등 위탁(용역)형태로 신청대상 각 소재/공정의 전문성에 따라 분류화하여 복수 지원기관으로 체계를 구성하는 것이 합리적으로 보인다. 현실적으로 소재인증 신청기관과 인증기관에서의 여러 관련 인증 지원업무등 원할한 인증프로세스를 위해서는 시험평가기관의 지원(용역)업무들이 유용함을 시범인증사업을 통하여 확인한 바 있다.

또, 소재인증 체계구축 시범사업을 통하여 도출된 시스템의 각 기관들의 명칭 중 수정제안을 하자면 시범운영 결과 전문검사기관의 위탁지원기관이었던 시험평가기관과 소재인증 신청업체 단계에서의 시험기관과의 명칭에 대한 혼란이 야기되는 점을 고려하여 인증체계 시험평가기관을‘재료물성평가기관’으로 명칭 변경을 제안한다.

2.3.2 항공기 복합소재 인증대상 연구

복합소재 인증신청 과정 중에서 인증신청 대상을 단지 프리프레그 뿐만 아니라 원소재 강화재나 매트릭스를 인증대상으로 볼 것이냐 아니면 이를 통한 제조공법에 관한 사항을 인증 대상으로 볼 것이냐에 대한 인증대상 주체에 대한 문제가 발생하였다. 즉, 그동안 프리프레그의 관점에서 소재인증을 보았다면 이제는 새롭게 출현하는 다양한 제작방법과 소재 등으로 인한 소재인증 대상에 대한 고민이 필요한 시점이 된 것이다. 이를 명확히 하는 것이 소재인증의 대상이 될 수 있을 것이다. 그렇지만 이러한 모든 상황에서도 소재인증에서 가장 중요한 것은 항공기의 감항성에 따른 추적성, 연속성을 지닌 지속적인 품질관리등의 관점으로 보는 명확한 인증 대상에 대한 고민일 것이다. 그렇기 때문에 다양한 복합재료의 공법을 바탕으로 적용되는 소재 각각의 대상 기준을 프리프레그와 같이 적용되는 소재 부분으로 볼 것인지에 대한 고민이 필요하다. 프리프레그 형태가 아닌 다양한 복합소재 제조공법(Liquid Resin Molding Methods, 열가소성수지 적용공법등)에서 적용되는 소재인 경우 이를 부품을 제작하기 위한 공법에 사용되는 소재로 볼 경우, 제작공법에 적용되는 국한된 소재의 관점으로 대상 인증소재로 보기에는 한계가 있을 것으로 보여 진다. 종래의 프리프레그를 적용한 소재와 그렇지 않은 소재의 단순한 분류보다는 좀 더 구체적으로 인증신청 대상이 적용된 소재인증 대상 개념을 새로이 도입하거나 연구하여 적용하는 것이 합리적일 것으로 생각한다.

2.4 국내 항공기 제조환경에서의 복합소재 인증활성화 방안

2.4.1 신비행체 소재인증센터 추진 필요성

일반적으로 많은 분들이 항공기 구조 감항성을 인증하기 위한 BBA(Building Block Approach)[17]의 쿠폰 단위의 소재인증보다는 항공기 인증 단계에 있어서 부품 단위에서의 적합성 입증 및 인증과정을 거치면 될 것으로 이해하는 경우가 많다. 또, 이러한 소재 쿠폰단위까지 인증을 요구하는 것은 과도한 규제 정책으로 오해하는 경우가 있는데, 항공 선진국인 미국의 경우에서도 소재인증을 반영한 점을 볼 때 소재인증의 필요성을 이해하면 좋을 듯하다. 항공기 기술 발전이 규제 지침의 개발 속도를 앞서가는 동안, 그 다음으로 따라오는 도전과제는 인증일 것이다. 항공기 인증은 복잡하고 포괄적인 테스트와 검증을 필요로 하며 인증과정은 몇 년에 걸쳐 완료되기 때문에 항공기 소재인증시스템은 이러한 인증과정을 통해 구축된 공유시스템의 데이터를 공유함으로써 인증과정과 개발비용을 절감할 수 있는 장점을 가지게 된다. 또한, 개발 인증 항공기에 적용된 부품의 기계적, 물리적 물성 데이터들의 추적성과 지속가능한 소재 품질시스템 유지 등 필요성이 대두되고, 이러한 항공기에 적용되는 소재들의 인증 신청업체들이 지속적인 소재인증 품질시스템 관리와 감항당국의 소재인증 대국민 지원, 데이터 관리, 동등성시험 적용, 제작 및 시험과정에서의 변동성을 줄이기 위한 데이터베이스 기록유지, 템플릿 개발 및 물성데이터를 항공기 설계등에 적용하기 위한 공유시스템을 지속적 유지관리하며 신비행체에 적용되는 연구개발, 다양한 제작공법 출현(예: 3D프린팅 등)과 신항공소재등의 표준절차수립 및 인증체계구축등 다양한 연구 및 산업체의 발전을 위한 개발 지원을 위하여 복합소재인증이 ‘항공법 제17조(형식증명)’의 일부로써 이 조항을 근거로 한 항공기용 소재인증분야 전문검사기관 지정기반의 ‘신 비행체 소재인증센터(가칭)’ 설립 필요성이 매우 높아질 것으로 예상된다. 이는 앞으로 항공산업에 적용될 복합소재 인증신청 뿐만 아니라 신소재 기술과 확대되고 있는 인증소재들을 고려해 볼 때, 항공산업을 이루기 위해서는 필수적이라 하겠다. 따라서, 이러한 인증체계를 소재인증 등재 후 유지관리하기 위해서는 소재업체들의 지속적인 지원 등이 우선되어야 할 것이다. 또, 새로운 항공기술에 준한 해외 표준인증기관들과 기술업무 협약 및 표준시험방법 연구, 인증방법 연구와 국내외의 신비행체 적용 소요자재 연구[18] 및 공정개발등 연구협약들을 위해서도 필요하다.

또한, 항공기용 인증소재의 수출화를 위한 장기적인 전략으로 항공기용 복합재료 및 3D프린팅 소재인증 역할을 수행중인 미국의 NCAMP와 국내 전문검사기관이나 제안한 ‘신비행체 소재인증센터’에서 항공기용 소재인증 부분에 대한 상호연구협약을 통해 신뢰를 쌓고 나아가서 항공기용 인증소재 상호인증 프로세스를 추진함으로써 국내 항공소재의 수출 교두보 확보를 하여야 할 것이다.

2.4.2 민∙군 항공용 소재 인증 인정체계 마련

항공용 인증소재의 개발부품, 항공기 사업화 및 적용 활용들을 위해서는 국내 항공 개발 환경에서 볼 때, 국방개발사업에 적용할 수 있는 여력이 아직은 민수분야보다는 크다고 할 수 있다. 그런데, 현재 민∙군에서의 항공인증소재의 경우는 같은 복합재료 및 제조공법일지라도 상호인정체계가 확보되지 않은 터라 각각의 인증요구로 인한 재료시험 데이터 마련과 소요경비등의 중복성이 제기되는 문제점이 도출되게 되었다. 항공소재 인증시스템 구축이 미비한 국방 소재인증체계에서 빌딩블록접근법(BBA)의 쿠폰단위(coupon testing)에서 각각 따로 민·군의 인증체계를 운용하기보다는 구축된 민수분야 항공소재 인증체계를 통해 승인된 소재만큼은 최소한의 동등성시험 입증방법을 통해 인정해줌으로써 소요군, 개발기관, 소재공급업체의 불필요한 추가개발비용과 개발시간을 절감할 수 있기 때문에 논의가 필요해 보인다[19]. 또한, 국방 사업에 적용되는 소재 선정에 있어서 ‘상용규격 존재 시 우선 적용함’이라는 국방 고시 규정에서 보더라도 항공기 인증소재의 적용된 상용규격*을 통해 구축된 민수 항공소재 인증체계를 적용해야 할 당위성이 있다[20].(*누구나 사용, 산업화 가능) 이것은 테일러링 컨셉을 적용한 요구도에 따른 국방 표준화, 규격화를 위한 지속적인 품질관리, 소재 추적성과 설계허용값등이 가능한 인증된 소재만을 선택함으로써 분명 국내 항공 인증소재 부분의 생태계 활성화에도 한몫을 할 것으로 예상된다.

2.4.3 지속적인 항공소재 DB 확보 및 유지관리

항공기 설계와 제작을 위해서는 일반적으로 인증된 10~20여종의 복합소재 물성치(설계허용값 인증데이터)가 필요하다. 국내 항공소재 산업 활성화 방법으로 이러한 데이터들을 소재인증 신청업체가 개발 및 유지 관리하기에는 많은 시간과 재원확보의 어려움이 있다. 이러한 현실적 한계로 수요군과 소재인증 신청업체 간의 온도차가 여전히 존재하고 있다. 이것은 국내 항공기 제작 환경을 대변한다고 말할 수 있다. 그렇다고 늘어가고 있는 복합소재 항공기들의 성장과 변화하고 있는 항공 환경에서 여전히 고가의 수입 인증자재에만 의존한다면 항공소재산업 자립화에 큰 걸림돌이 될 것이다. 다행히 항공기용 복합소재 시범인증사업을 통하여 국내 소재제작업체의 수준이 경쟁력을 가진 물성을 생산할 능력은 갖춘 것으로 확인하였다. 이렇듯이 국가경쟁력과 항공산업 활성화를 위해 항공소재 산업 수준이 국가 경쟁력을 가지기까지 정부의 지속적인 지원과 항공소재 생태계 환경조성이 필요하다. 항공 선진국인 미국의 경우도 초창기 항공 생태계 생성과정에서는 국가의 꾸준한 지원과 도움을 바탕으로 성장하였으며 현재 전 세계 항공시장에 필요한 규정을 제정하면서 우위를 점유하고 있다.

국내 항공기 전문검사기관(KIAST)에서는 미국의 항공용 복합소재 인증기관인 NCAMP의 항공기용 소재인증 데이터베이스 확보 전략을 벤치마킹하여 국내 항공산업에 우선적으로 필요한 소재들의 수요 및 요청을 통해 이를 정부가 지속적인 관심과 연구개발(예산지원포함) 지원하도록 함으로써 복합소재 데이터를 지속적으로 확보해야 한다. 이를 위해 고도화된 공유시스템을 구축하여 항공기 복합재료 소재데이터베이스를 유지, 관리, 공유함으로써 국가 경쟁력을 확보할 것을 제안한다.

|

Fig. 3 FAA and EASA Memorandum |

|

Fig. 4 Laminate B-basis values(Carbon UD/Fabric) https://kiast.or.kr/composite/user/referenceDetail.do |

|

Fig. 5 Qualification and certification in composite material pathway (*MOLIT: Aviation Authority **KIAST: Certificate of Authorized Aircraft Certification Agency) |

|

Table 2 Comparison of aircraft certification process and material qualification process |

복합소재 인증은 항공법 제17조(형식증명)에 포함되는 업무이므로 항공법 제154조 제2항에서 명시한 제17조의 규정이 위임대상 업무를 정의한 것으로 해석할 수 있다[4]. 또한, 국내 항공기용 복합소재 인증체계는 항공기 기술기준의 법적근거와 미국 NCAMP 소재인증시스템을 바탕으로 한 해외 수준의 인증체계임을 확인할 수 있었다. 또한, 실증된 복합재료 인증체계 고찰을 통하여 구축된 체계의 명칭수정제안과 인증대상에 대한 연구의 필요성을 확인하였다. 다양한 소재 신청으로 인한 데이터베이스의 고도화와 해외 표준인증기관들과의 소재인증 상호연구협력의 필요성을 통하여 신비행체 소재인증센터 추진 필요성과 민∙군 항공용 소재 인증 인정체계 마련을 통한 국내 생태계 활성화 방안을 제안하였으며, 지속적인 항공 소재 데이터베이스 확보의 필요성과 유지관리 방법을 국내 항공기 제조환경에서의 복합소재인증 활성화 방안을 통하여 서술하였다.

끝으로 국산 복합재료 인증, 산업규격 및 활성화를 위하여 ‘항공기용 복합재료 용어사전’을 제작, 보급함으로써 복합재료 용어에 대한 명확한 이해와 산업 생태계 기술 발전에 도움이 될 것을 기대한다.

본 연구는 국토교통부의 재원으로 국토교통과학기술 진흥원의 ‘소형 무인비행기시스템 시범 인증체계 및 인증기술 개발(RS-2019-KA152931)’ 사업의 지원을 받아 수행되었습니다.

- 1. Yang, Y.M., Kwon, J.S., Kin, J.S., and Lee, S.Y., “A Study on Manufacturing Methods of Co-curing Composite Wings of Solar-Powered UAV”, Journal of Aerospace System Engineering, Vol. 10, No. 1, 2016, pp. 43-50.

-

- 2. MOTIE(Ministry of Trade, Industry and Energy), “Carbon Composites are Poised to become the Next Major Industry, Following in the Footsteps of the Steel Industry”, https://www.motie.go.kr/motie/ne/presse/press2/bbs/bbsView.do?bbs_seq_n=166489&bbs_cd_n=81¤tPage=51&search_key_n= title_v&cate_n=&dept_v=&search_val_v=, ROK, 2022.

- 3. Rhee, S.Y., “Management of Process Control Document of Carbon Fiber for Composite Material Qualification”, Current Industrial and Technological Trends in Aerospace, Vol. 13, No. 2, 2015, pp. 211-219.

- 4. Kim, I.Y., “A Study on the Certification System and Development Plan of Domestic Composite for Aircraft Use,” Journal of Aerospace System Engineering, Vol. 9, No. 4, 2015, pp. 43-48.

-

- 5. EASA Certification Memorandum, Certification, Type Design Definition, Material and Process Qualification for Composite Light Aircraft, EASA CM-S-006 Issue 01, Cologne, Germany, 2017.

- 6. Lee, H.S., Rhee, S.Y., Yoon, J.H., Yoo, J.T., and Min K.J., “Establishment of Aerospace Composite Materials Data Center for Qualification,” Journal of the Korea Society for Composite Materials (Composites Research), Vol. 28, No. 6, 2015, pp. 402-407.

-

- 7. FAA(Federal Aviation Administrative) Policy Memorandum., Acceptance of Composite Specifications and Design Values Developed using the NCAMP Process, AIR100-2010-120-003, Washington D.C., USA, 2010.

- 8. EASA(European Aviation Safety Agency) Certification Memorandum, Composite Material–Shared Databases–Acceptance of Composite Specifications and Design Values Developed using the NCAMP Process, EASA CM-S-004, Cologne, Germany, 2014.

- 9. Lee, E.S., Bae, S.H., and Lee, K.Y., “Study on Civil Airworthiness Certification System for Domestic Aircraft Material,” Proceeding of KSAS Annual Conference, Jeju, Korea, April 2018, pp. 446-447.

- 10. Tomblin, J.S., Tauriello, J.D., and Doyle, S.P., “A Composite Material Qualification Method that Results in Cost, Time and Risk Reduction,” Journal of Advanced Materials, Vol. 34, No. 4, 2002, pp. 41-51.

- 11. Cho, S.I., Yang, Y.M., Jung, S.H., and Kim, J.J., “Compliance Validation Method of UAM Composite Part Manufacturing System based on Composite Material Qualification System,” Journal of Aerospace System Engineering, Vol. 16, No. 3, 2022, pp. 35-41.

- 12. Federal Aviation Administrative, Information: Acceptance of Composite Specifications and Design Values Developed using the NCAMP Process, Memorandum, AIR100-2010-120-003, Washington D.C., USA, 2010.

- 13. European Aviation Safety Agency, Composite Material Acceptance of Composite Specifications and Design Values Developed using the NCAMP Process, Certification Memorandum, EASA CM-S-004, Cologne, Germany, 2014.

- 14. Lee, H.S., “Material Qualification, Equivalency, and Acceptance Test for Aerospace Composite Materials,” Journal of the Korea Society for Composite Materials, Vol. 19, No. 2, 2006, pp. 1-6.

- 15. KIAST(Korea Institute of Aviation Safety Technology), Guidelines for Certification Inspection of Composite Materials for Aircraft, Guidelines for Designation and Management of Testing and Evaluation Organizations for Aircraft Composite Materials, Guidelines for the Creation and Management of Prepreg Process Control Documents, Incheon, ROK, 2018.

- 16. Yang, Y.M., Cho, S.I., Jeong, S.H., Kim, J.J., Oh, M.S., and Kim, Y.H., “A Study on the Pilot Qualification System Establishment of The Aerospace Composite Materials,” International Journal of Aerospace System Engineering, Vol. 10, No. 1, 2023, pp. 14-24.

-

- 17. Kim, S.J., Lee, S.G., and Hwang, I.H., “A Methodology to Determine Composite Material Allowables and Design Values Using Building Block Approach,” Journal of the Korean Society Aeronautical and Space Sciences, Vol. 50, No. 6, 2022, pp. 377-384.

-

- 18. Advanced Composites Institute(Mississippi State University), Advanced Materials and Processes Survey for AAM and UAS Aircraft, A53 A11L.UAS.93, Mississippi, USA, 2022.

- 19. ADD(Agency for Defense Development), and KIAST, Workshop on Certification Technologies for Domestic Composite Materials, Daejeon, ROK, 2023.

- 20. Jeong, Y.I., “Certification and Application of 3D Printing Components for Aircraft,” Proceeding of KSCM Summer Workshop 2023, Busan, ROK, August 2023, pp. 214-221.

This Article

This Article

-

2023; 36(5): 361-368

Published on Oct 31, 2023

- 10.7234/composres.2023.36.5.361

- Received on Sep 18, 2023

- Revised on Oct 9, 2023

- Accepted on Oct 11, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yong-Man Yang

-

Korea Institute of Aviation Safety Technology, Incheon 22851, Korea

- E-mail: ymyang2022@kiast.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.