- Evaluation of Yield Surfaces of Epoxy Polymers Considering the Influence of Crosslinking Ratio: A Molecular Dynamics Study

Jinyoung Kim*, Hyungbum Park*†

* Department of Mechanical Engineering, Incheon National University

- 분자동역학 해석 기반 가교율에 따른 에폭시 폴리머의 항복 표면 형상 평가

김진영*· 박형범*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study focuses on investigating the influence of epoxy polymer crosslinking density, a crucial aspect in composite material matrices, on the yield surface using molecular dynamics simulations. Our approach involved generating epoxy models with diverse crosslinking densities and subjecting them to both uniaxial and multiaxial deformation simulations, accounting for the elasto-plastic deformation behaviors. Through this, we obtained key mechanical parameters including elastic modulus, yield point, and strain hardening coefficient, all correlated with crosslinking conversion ratios. A particularly noteworthy finding is the rapid expansion of the yield surface in the biaxial compression region with increasing crosslinking ratios, compared to the uniaxial tensile region. This unique behavior led to observable yield surface variations, indicating a significant pressure-dependent relationship of the yield surface considering plastic strain and crosslinking conversion ratio. These results contribute to a deeper understanding of the complex interplay between crosslinking density and plastic mechanical response, especially in the aspect of multiaxial deformation behaviors

본 연구에서는 복합소재의 기지재로 활용되고 있는 에폭시 고분자의 가교율이 항복 표면에 미치는 영향 을 분자동역학 해석을 통해 평가하고자 한다. 분자동역학 해석을 활용하여 가교율에 따른 에폭시 모델을 형성한 후, 상온-대기압 조건하에서 단축 변형 해석 및 평면응력 조건을 고려한 다축 변형 해석을 수행하였으며, 해석 데 이터를 통하여 가교율에 따른 영률, 항복점, 항복 표면, 그리고 경화 지수를 도출하였다. 단축 인장 해석 결과, 영 률 및 응력은 기존 선행 연구들에서 조사되었듯이, 가교율에 따라 증가하는 경향을 확인하였다. 다축 변형 시에 는, 이러한 가교율과 도출된 응력 간의 관계가 하중의 방향에 따라 의존적임을 확인하였는데, 가교율이 증가할수 록 단축 인장 하중 영역에 비해, 이축 압축 하중 영역의 항복 표면은 빠른 속도로 팽창하였으며, 이로 인한 항복 표면의 상이함을 관측하였다. 이를 통해, 고분자 소재의 항복 표면의 압력 의존성은 소재의 가교 밀도에 의존적 이며, 초기 항복 이후 소성 변형률이 진전될수록 압력 의존성은 동일 소재 하에서도 변할 수 있음을 확인하였다

Keywords: 에폭시 고분자(Epoxy polymer), 가교율(Crosslinking ratio), 항복 표면(Yield surface), 분자동역학(Molecular dynamics)

에폭시 폴리머는 에폭시 레진과 가교제 사이의 가교결합에 의해 형성된 3차원 가교 구조를 지니며, 이로 인해 우수한 열 기계적 물성과, 내부식성, 내화학성을 나타내기에, 근래에는 구조용 소재를 비롯한 다양한 분야에서 널리 활용되고 있다. 특히, 최근 항공우주 기술과 탄소중립 기술의 중요성이 대두됨에 따라, 기존 금속 소재보다 가볍고 우수한 다기능적 물성을 지니는 복합소재의 개발이 고도화되고 있는데, 에폭시 폴리머는 범용적으로 복합소재의 기지재로써 중추적인 역할을 수행하고 있다. 이에 따라, 복합소재의 사용 조건과 상황별 쓰임새에 맞게 에폭시 폴리머의 미시 구조 및 물성을 제어하여 고물성의 복합소재를 개발하려는 시도들이 지속되고 있다.

구조용 복합소재의 기계적 물성은 기지재의 물성에 상당히 의존적이기에, 기지재의 구조를 설계함으로써 원하는 물성을 달성하기 위한 많은 연구들이 수행되어지고 있다. 일례로, 에폭시 폴리머의 경우, 에폭시 레진 또는 경화제의 분자 구조[1]를 변경, 다양한 가교 메커니즘을 도입[2], 나노 입자의 기지재 내 도입을 통한 고강성 및 고강도화[3], 기지재의 고인성화를 위한 이종 재료화[4], 등에 대한 연구가 활발히 수행되어지고 있다. 즉, 상기 연구들의 최종적인 목표는 기지재의 내재적 기계 물성을 설계하여 소재를 개발하는 것임을 알 수 있다.

이러한 기지재의 내재적 물성의 설계를 위해, 가교 결합에 의한 3차원 가교 구조와 기계적 물성 간의 관계를 정립하고 이를 이해하는 것은 매우 중요하다. 이를 위해, 최근 분자동역학 해석을 활용하여 소재 내 미시 구조에 따른 물성 변화를 예측하는 연구들이 지속적으로 수행되고 있다[5-8]. 문헌에 따르면, 일반적으로 가교 구조의 형성에 따라 기계적 물성은 증진되는 경향을 나타낸다. 선행 연구들에 의하여 조사된 바를 간략하게 요약하자면, 우선 강성의 경우 가교율에 따라 소재 구조에 의존적인 비선형적 증가를 나타냄이 보고되었다[9,10]. 가교율이 완전 가교 상태에 도달할수록 분자량 증가와 상응하여 급격한 강성의 증가로 이어지는 경우도 있으나[9], 완전 가교에 도달하면서 수렴하는 결과도 보고되었다[10]. 항복 응력의 경우에는 강성과는 달리 가교율에 따라 비교적 선형적인 증가 양상을 보인다[7,10]. 한편, 프아송비와 항복 변형률의 경우에는 가교율에 따른 뚜렷한 변화가 없음이 확인되었다[7,9].

위와 같이 선행 연구들이 가교 구조와 기계적 물성에 대한 상관관계에 대해 규명하였으나, 대부분 단축 변형에 의한 기계적 응답을 조사한 것으로 한계가 존재한다. 근본적으로 복합소재 내 기지재는 국부적으로 3차원 응력 상태를 겪게 되므로[11], 가교율과 3차원 응력 진전 하에서의 소성 거동에 대한 복합적 이해는 매우 중요하다. 그러나 현재 이에 대한 연구는 3차원적 응력 및 변형률 측정에 대한 어려움으로 인해 매우 제한적으로 수행되어 오고 있는 실정이다. 따라서 본 연구에서는 열경화성 고분자 소재의 구조적 특성을 결정짓는 가교율에 따라 분자동역학 해석을 통해 다축 변형 시뮬레이션을 활용하여 탄성 및 소성 거동을 정량적으로 이해하고자 한다. 특히, 분자동역학 해석을 기반으로 항복 표면을 도출하여, 가교율의 변화에 따라, 초기 및 후기 항복 표면의 변화 양상을 규명하고자 한다.

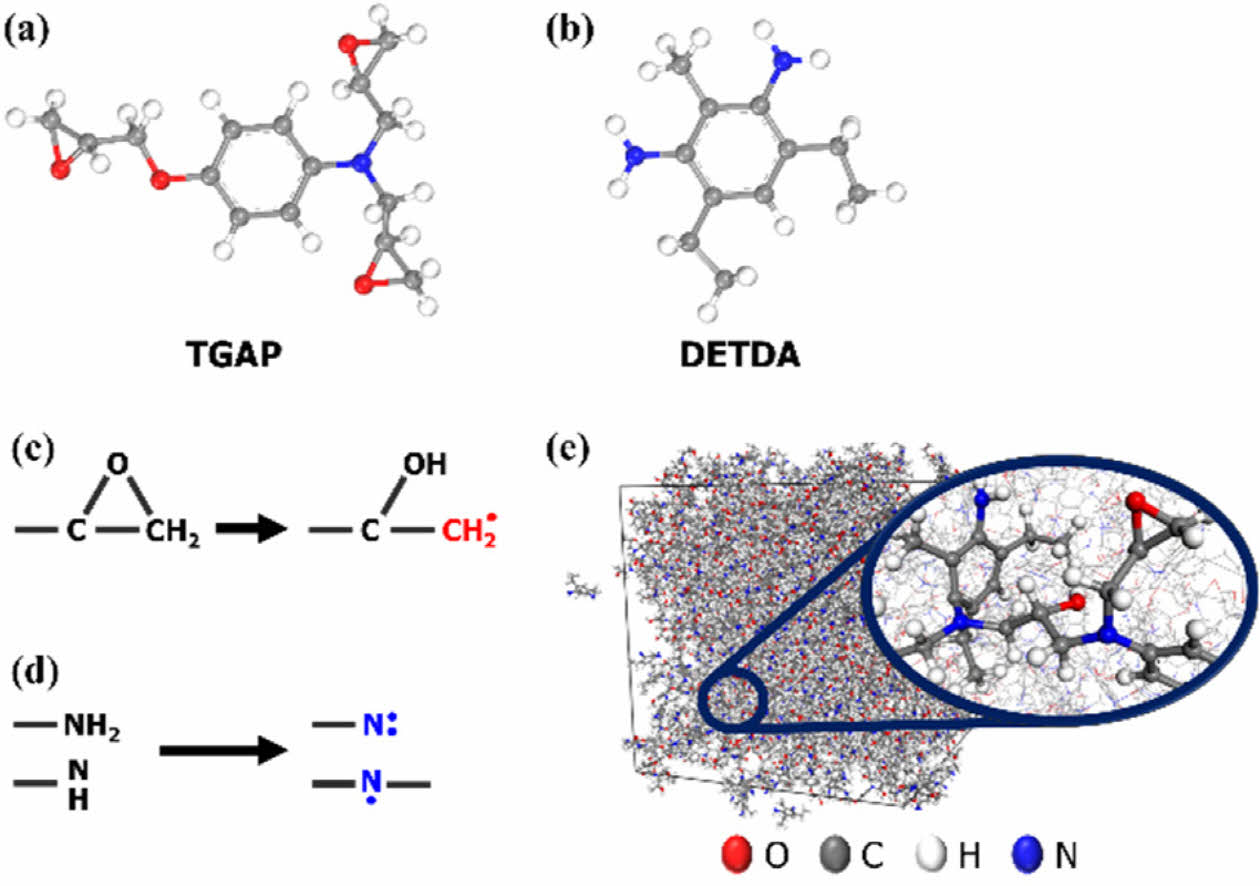

2.1 원자간 힘 모사를 위한 포텐셜 함수

상용 분자동역학 해석 소프트웨어인 Materials Studio 2023을 활용하여 에폭시 고분자 시스템을 구축하였다. 그 과정에서 원자 간의 상호작용을 모사하기 위하여 가장 널리 사용되는 포텐셜 함수 중 하나인 PCFF(Polymer Consistent Force Field)[12,13]를 활용하였다. PCFF는 식 (1)에서 보이듯이, 처음 4개의 항들은 valance 항이며 bond streching, bending, torsion, out-of-plane 모션에 대한 세부 항으로 이루어져 있다. 그 뒤 6개 항들은 세부 모션들의 교호 작용을 모사하기 위한 항으로 구성되어 있다. 마지막 2개의 항들은 비결합 에너지 모사를 위한 항이며, 쿨롱과 반 데르 발스 포텐셜 에너지로 이루어져 있다. 장거리 정전기적 상호작용을 계산 시 PPPM(Particle-Particle Particle-Mesh) 방법[14]이 도입되었다.

2.2 분자동역학 해석 모델

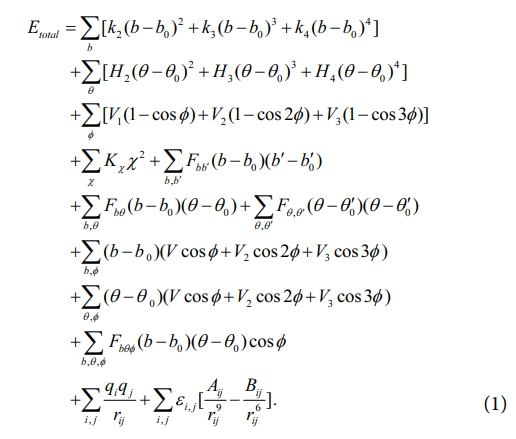

에폭시 수지 단량체는 tri-glycidyl para-amino phenol (TGAP)를, 가교제 단량체는 diethyltoluenediamine(DETDA)가 사용되었으며, 분자 구조는 Fig. 1(a), (b)에 도시되었다. 에폭시 수지 단량체와 가교제 단량체 간의 화학양적 반응 비를 고려하여 TGAP는 481개, DETDA는 361개를 지정하여 약 30,000개의 원자수를 갖는 단위 셀(unit cell)을 구성하였다. 이후 구조 안정화(geometry optimization)를 수행하였다. 그다음 500 K 조건에서 NVT ensemble을 200 ps 수행하여 가교결합 환경을 조성한 후, 가교결합 시뮬레이션을 진행하였다. 이후 안정화 작업으로, 상온(300 K), 대기압(1 atm) 조건의 NVT, NPT ensemble을 각각 3 ns씩, 총 6 ns 수행하여 최종 단위 셀을 완성하였다.

2.3 가교결합

에폭시 폴리머의 가교 결합 구조의 모사를 위해 현재 가장 널리 사용되어지고 있는 동적 가교결합 방법론[15,16]을 도입하였다. 이 방법론은 화학 반응 메커니즘을 반영한 점진적인 가교결합의 형성을 위해 고안된 방법으로, Fig. 1(c), (d)와 같이 반응 원자(질소 및 탄소) 사이의 상대 거리를 지속적으로 모니터링하여, 일정 거리 기준안에 들어올 시 공유 결합을 형성시키는 방법이다. 본 연구에서는, 가교 결합 시뮬레이션 시, 처음 반응에 대한 기준 거리는 3 Å로 설정하였으며, 1 Å 간격으로 최대 10 Å의 거리까지 단계적으로 거리 기준을 높이며 가교결합을 생성하였다. 이후 80% 이상의 가교율에 도달하면 시뮬레이션 모델이 완전 가교 시스템에 도달하였다고 가정하였다. 최종 해석 셀 모습의 예시는 Fig. 1(e)에 도시되어 있다.

2.4 기계적 물성

소재의 탄성 물성을 도출하기 위하여 Strain fluctuation 방법[17]을 사용하여 다음과 같이 강성행렬을 도출하였다.

εij, V, T, k는 차례대로 strain tensor, 단위 셀의 부피, 온도, 볼츠만 상수로 구성되어 있다. 최종적인 영률 및 프아송비는 해석 셀 상의 세 방향으로의 값의 평균을 통해 도출되었다.

완성된 에폭시 유닛 셀의 기계적 거동을 조사하기 위하여, Large-scale Atomic/Molecular Massively Parallel Simulator (LAMMPS)를 활용한 변형 해석을 수행하였고, 응력-변형률 선도를 도출하였다.

단축 변형 해석 조건으로는 상온-대기압, 1 × 10-9/s의 변형 속도이며, NPT ensemble을 이용하여 축 방향으로부터 단위 셀에 변형을 가하였다. 동시에 프아송비를 고려하여 횡 방향으로 외부 압력을 가함으로써, 가교된 고분자 사슬의 자연스러운 이완을 모사하였다.

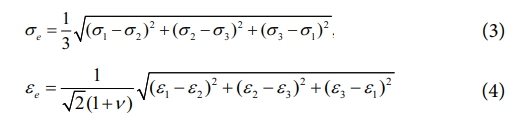

다축 변형 해석 조건으로는 평면응력(σ3 = 0), 상온-대기압 조건에서 NPT ensemble을 수행하여 마찬가지로 변형 해석을 수행하였다. 이때 2개의 변형 축을 설정한 후, Fig. 2와 같이 모든 방향으로부터 1 × 10-9/s의 등가 변형률 속도를 통해 해석을 수행하였다. 따라서 단축 및 다축 모두 동일한 등가 변형률 속도 하에서 수행되었음을 알 수 있다. 등가 응력(σe)과 등가 변형률(εe)은 각각 다음과 같이 정의된다[18].

(σ1, σ2, σ3), (ε1, ε2, ε3), ν는 각각 순서대로 주응력, 주변형률, 프아송비를 나타낸다.

도출된 등가 응력-변형률을 활용하여 항복점을 도출하기 위한 기준으로써, 기존 선행 연구[19]에서 제안된 오프셋 항복 기준을 도입하였다. 해당 방법은 고분자 소재의 탄성 영역 범위 내에서의 비선형성을 고려하여 항복 지점을 일관적으로 결정하기 위한 방법으로, 기존 금속 소재에 적용되는 오프셋 방법과는 달리, 보다 큰 범위의 오프셋 εoffsete (~3%)를 활용한다. 더불어, 항복 응력의 결정을 위한 직선의 기울기를 도출하기 위하여 적절한 변형률 범위 εoffsete를 변경하여 활용할 수 있는데, 고분자 소재의 비선형 탄성 특성을 고려하기 위해 보통 1~8%의 범위를 선정하게 된다. 본 연구에서는 TGAP/DETDA 소재의 초기 항복점을 도출하기 위하여 2%의 εoffsete과 응력과의 교점 선정을 위한 직선의 기울기를 위해 εoffsete을 2~5%로 선정하였다.

|

Fig. 1 Molecular structures of the studied (a) epoxy resin and (b) hardener, ((c) and (d)) activation of functional groups during the crosslinking procedure, and (e) constructed epoxy unit cell |

|

Fig. 2 llustration for the multi-axial deformation simulations under the plane stress condition (σ3 = 0) |

3.1 가교율에 따른 탄성계수

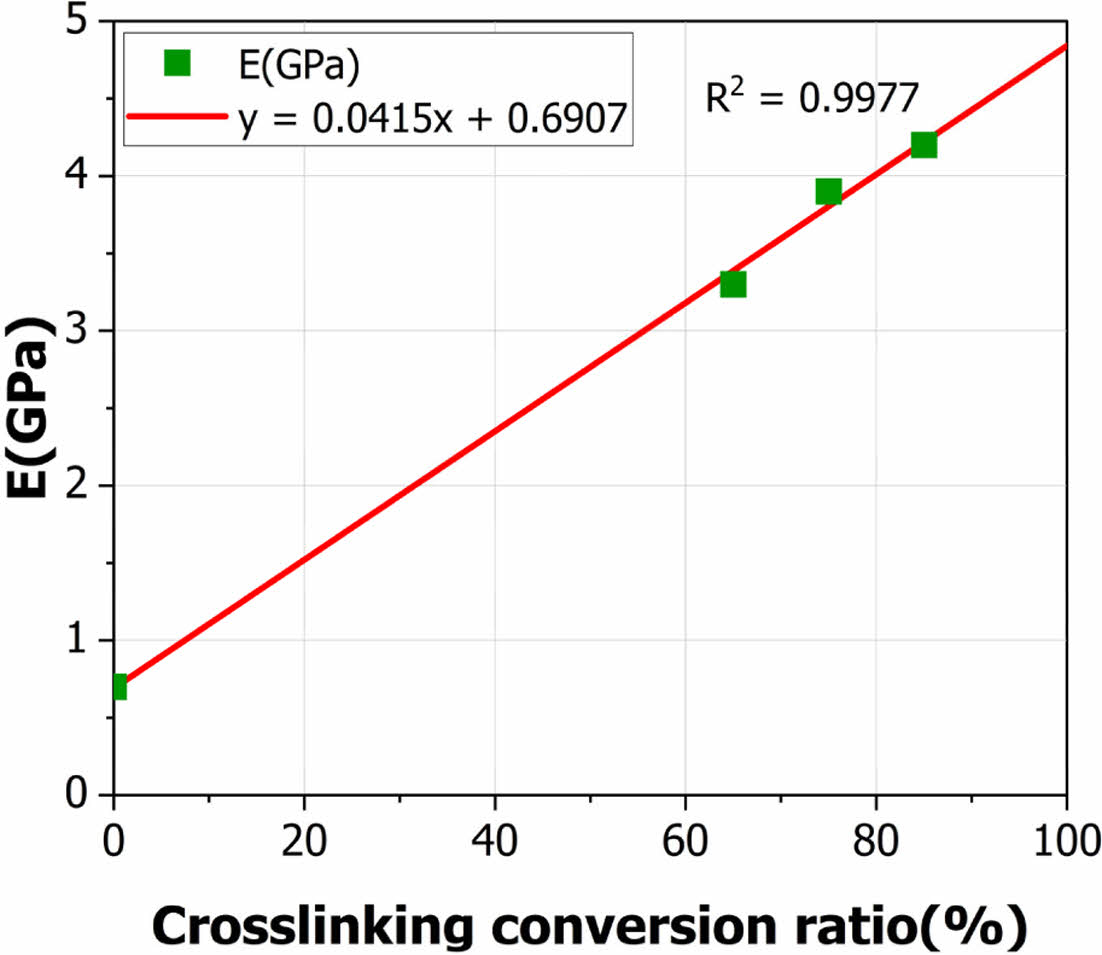

가교 구조가 형성되지 않은 모델부터 85%의 가교율을 갖는 모델까지 총 네 가지 모델의 상온 대기압 상에서의 탄성 계수를 도출하였고, 결과 값을 Fig. 3에 도시하였다. 이전 문헌들의 결과[9,10]와 마찬가지로 가교율이 증가함에 따라 탄성계수가 증가하는 것을 확인 할 수 있다. 이러한 영률과 가교율 사이의 관계는 거의 선형적(R2 = 0.9977)임을 알 수 있다. 65% 이상의 가교율 영역에서는 가교율에 따라 영률의 증가 속도가 커지지 않으며 약간 줄어드는 것 또한 확인할 수 있는데 이는 Yang[9]에 의해 규명되었던 이전 연구 경향성과 일치함을 알 수 있다.

3.2 가교율에 따른 기계적 거동

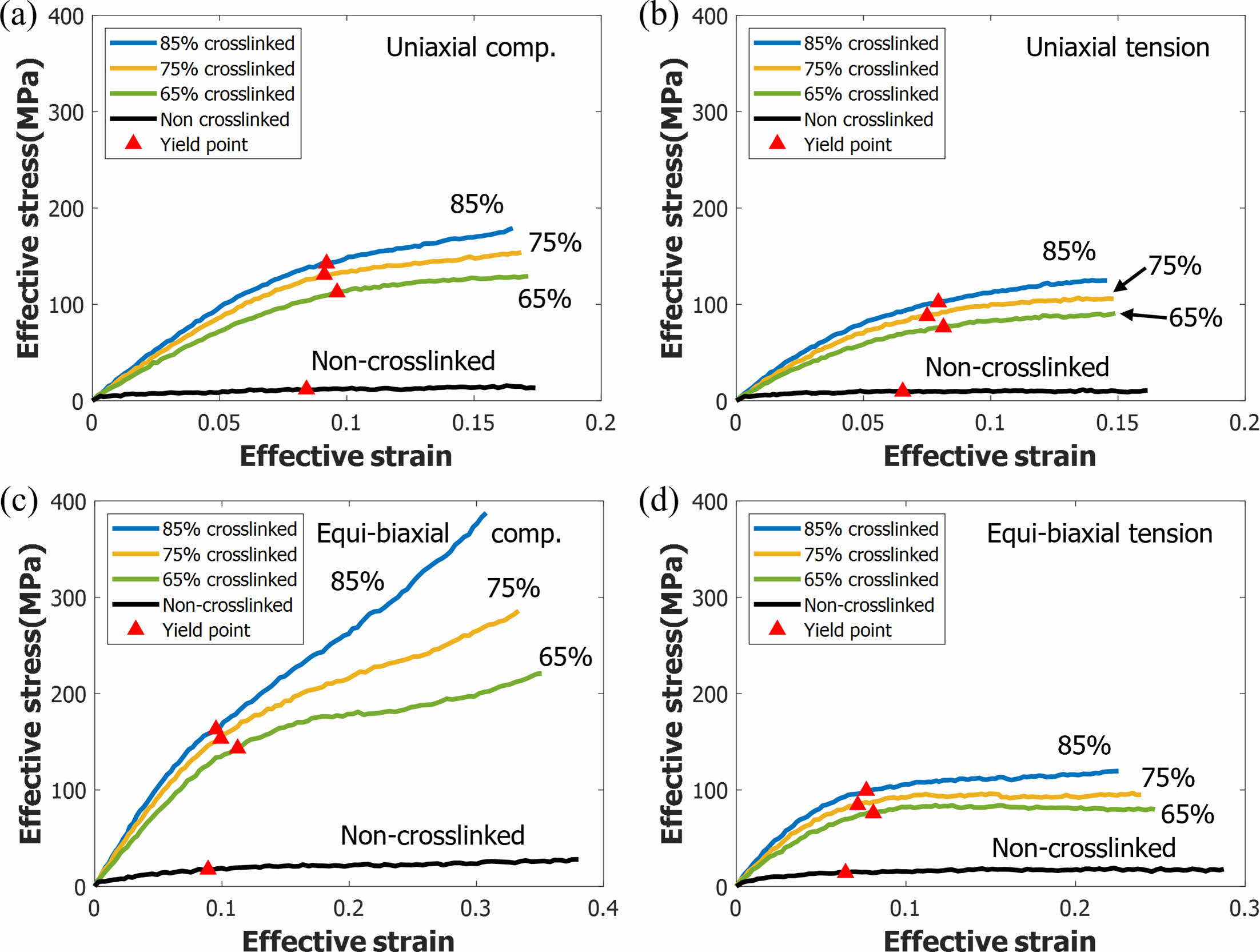

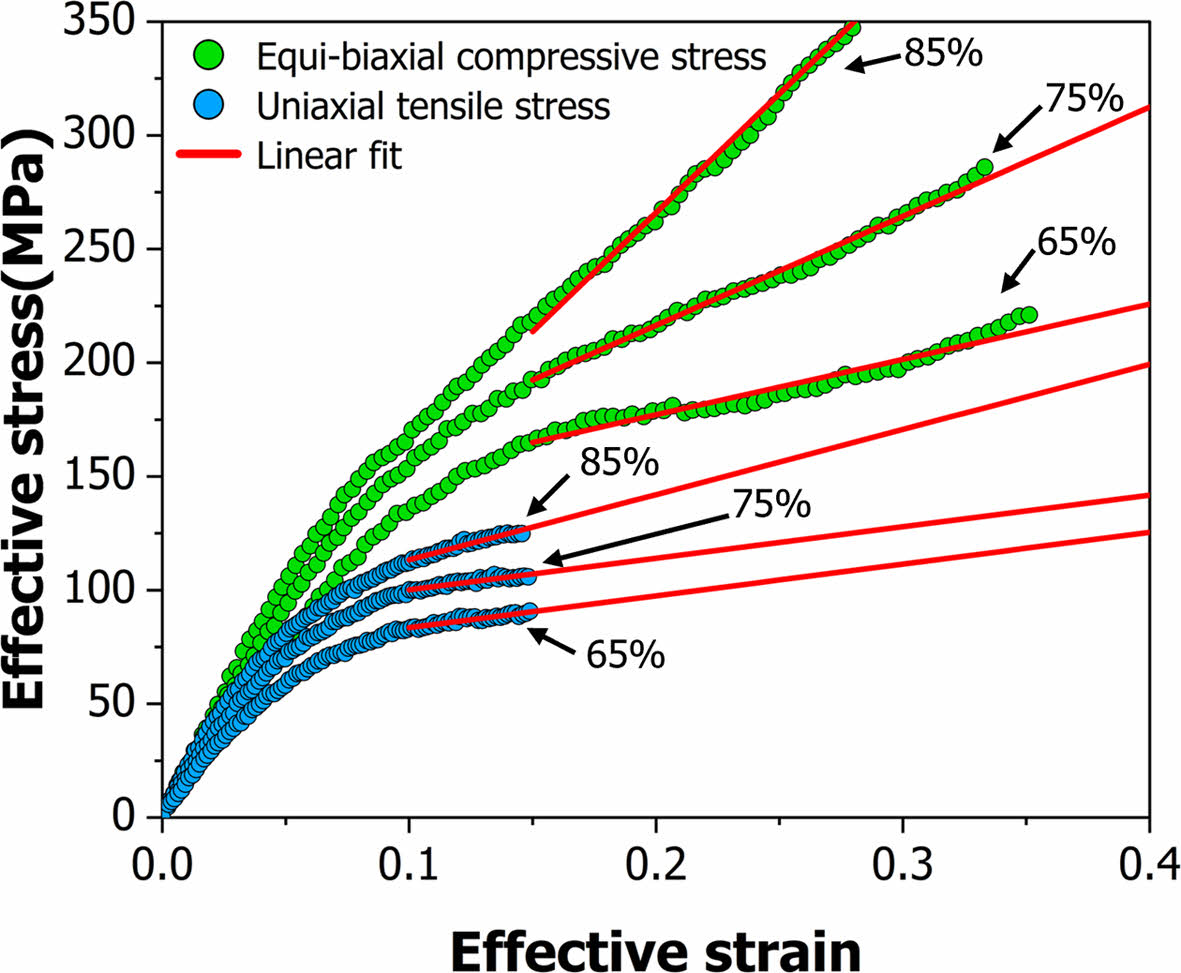

하중 경로 별로 서로 다른 가교율을 지닌 에폭시 고분자 모델의 등가 응력-변형률 선도를 Fig. 4에 도시하였다. 가교 구조가 형성되지 않은 모델과, 가교 구조가 형성된 모델간 비교 시, 가교 구조가 형성되지 않은 모델은 각 단량체 간의 공유 결합으로 연결되지 못한 상태이기에, 변형을 가하였을 때, 주로 단량체 간의 마찰 또는 유동으로 변형을 수용하게 된다. 이때 주요한 하중 전달 메커니즘은 단량체 간의 비결합 상호작용일 것이다. 즉, 하중을 견디지 못하고, 내부 유동에 의해 응력을 소산시킴에 따라, 주목할 만한 응력의 증가가 관측되지 않기에, 변형 제도의 발현 또한 불분명하다. 반면, 3차원 가교 구조를 지닌 모델들은 공유 결합을 통해 형성된 가교 구조가 응력을 수용하게 되며, 구조 내의 명확한 하중 전달 특성을 나타낸다. 이로 인해, 주어진 변형률에 따라 명확한 탄성 및 소성 거동을 나타내게 된다.

변형 제도에 대해 관찰 시, 공통적으로 모든 하중 방향에서 뚜렷한 변형 연화(strain softening) 현상이 나타나지 않았으며, 오로지 변형 경화(strain hardening)에 의한 응력의 진전을 확인할 수 있다. 이는 본 소재의 경우 소성 거동이 진행될수록, 응력의 감퇴가 존재하지 않기에 항복 표면은 지속적으로 확장된다는 것을 의미한다. 특히 주목할 점은, 하중 방향별로 응력의 진전 속도가 상이하다는 점이다. 대체적으로, 인장 거동에서는 완전 소성 거동을 나타내었으며, 압축 거동에서는 더욱 뚜렷한 변형 경화 현상을 나타내었다. 특히, 이축 압축 하중 상태에서는 소성 거동 상에서의 응력의 진전 속도가 매우 빠르며, 이러한 경향성은 가교율이 증가함에 따라 심화되었다. 이는 향후 가교율에 대한 항복 표면의 형상적 상이함과 항복 표면의 변형률에 대한 의존성을 시사한다.

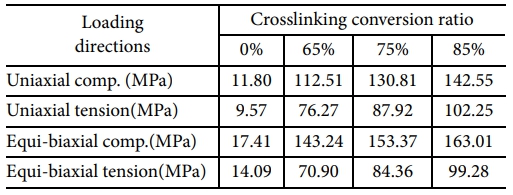

오프셋 방법론에 의해 도출된 가교율 별 항복 응력의 변화를 Fig. 4 및 Table 1에 나타내었다. 가교 구조가 형성된 모델들은 공통적으로 모든 하중 방향에서 가교율이 증가함에 따라 항복 응력이 증가하는 경향을 보였으나, 항복 변형률은 가교율에 따른 뚜렷한 경향성이 존재하지 않았으며 이는 이전 연구 결과와 일치한다[7]. 도출된 항복 응력 및 변형률에 대한 정량적 범위 또한, 분자동역학 해석의 높은 변형률 속도를 고려하였을 시, 기존 연구들과 유사성을 보이며 결정된 항복 지점이 합리적임을 확인할 수 있다.

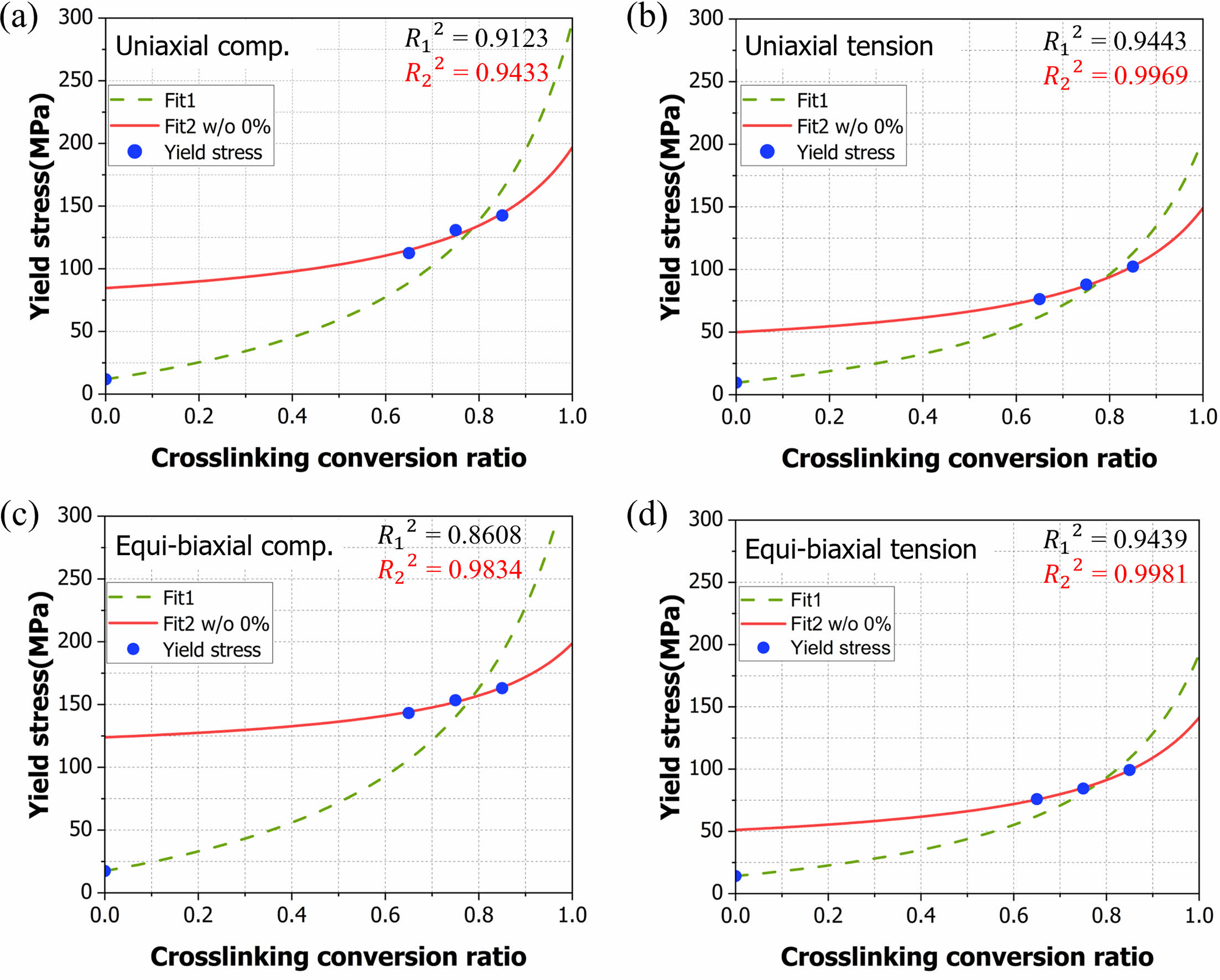

가교율에 따른 항복 응력의 변화에 대해 정량적으로 기술하기 위해, 비선형 회귀 분석을 수행하였다. 가교율에 따른 비선형적 물성 변화 기술에 활용되었던 Di Benedetto에 의해 제안된 회귀 모델[20]을 본 항복 응력 데이터에 적용하였다. 가교율 별 항복 응력 값과 항복 응력 값에 의한 회귀 곡선을 Fig. 5와 같이 나타내었다. 전체 가교율 범위에서, 가교율 0%, 65%, 75%, 85%의 데이터에 의한 회귀 곡선 1과, 가교 되지 않은 모델을 제외한 65%, 75%, 85%의 세 모델에 의한 회귀 곡선 2로 명시하였다. 비선형 회귀 모델은 다음과 같이 정의된다.

σ0Y, σ∝Y, λ, ξ 는 순차적으로 가교 구조가 형성되지 않은 모델의 항복 응력, 100% 가교율이 형성된 모델의 항복 응력, 비선형 매개변수, 가교율(0 < ξ < 1)을 의미한다.

회귀곡선 1과 회귀곡선 2의 회귀 계수를 통해(R21,R22), 회귀 모델의 적합도를 비교한 결과, 회귀곡선 2의 적합도가 모든 하중 경로에서의 항복 응력 데이터를 잘 설명함을 확인하였다. 즉, 가교 되지 않은 모델에 의한 항복 응력 데이터는 일반적인 가교율에 따른 물성 증가 관계 모델로는 설명될 수 없음을 의미하며, 이는 가교 구조 형성 유무에 따라 변형 수용에 대한 물리적 메커니즘의 차이가 존재함을 시사한다. 특히, 압축 하중이 연루된 하중 방향상에서는 가교 구조의 형성에 따라, 응력을 수용하는 정도가 현격하게 차이 남을 알 수 있는데, 이는 소재의 인장과 압축 변형 메커니즘에 대한 차이가 있음을 알 수 있으며, 이는 소성 영역에서 두드러짐을 의미한다.

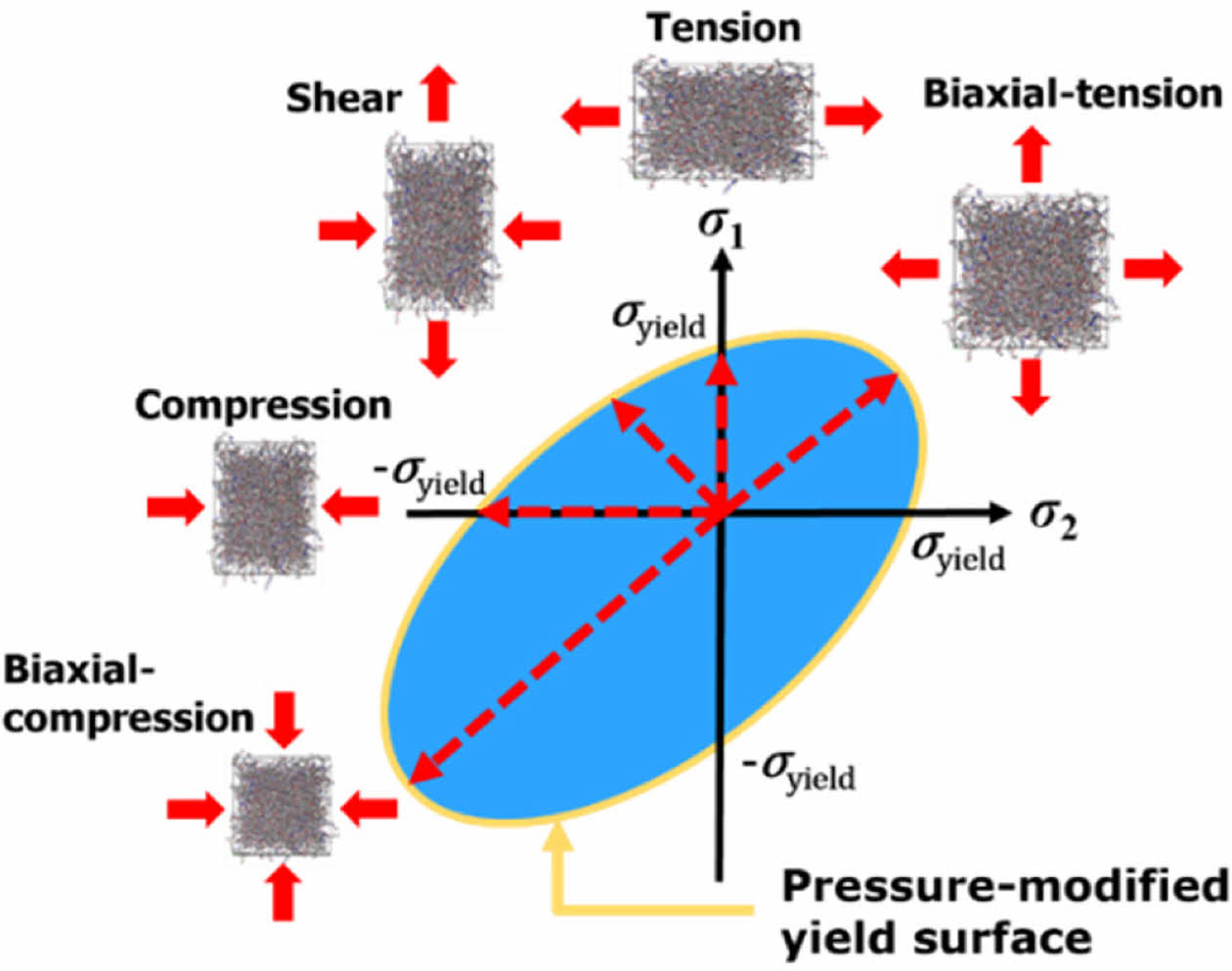

3.3 가교율에 따른 항복 표면의 형상 변화

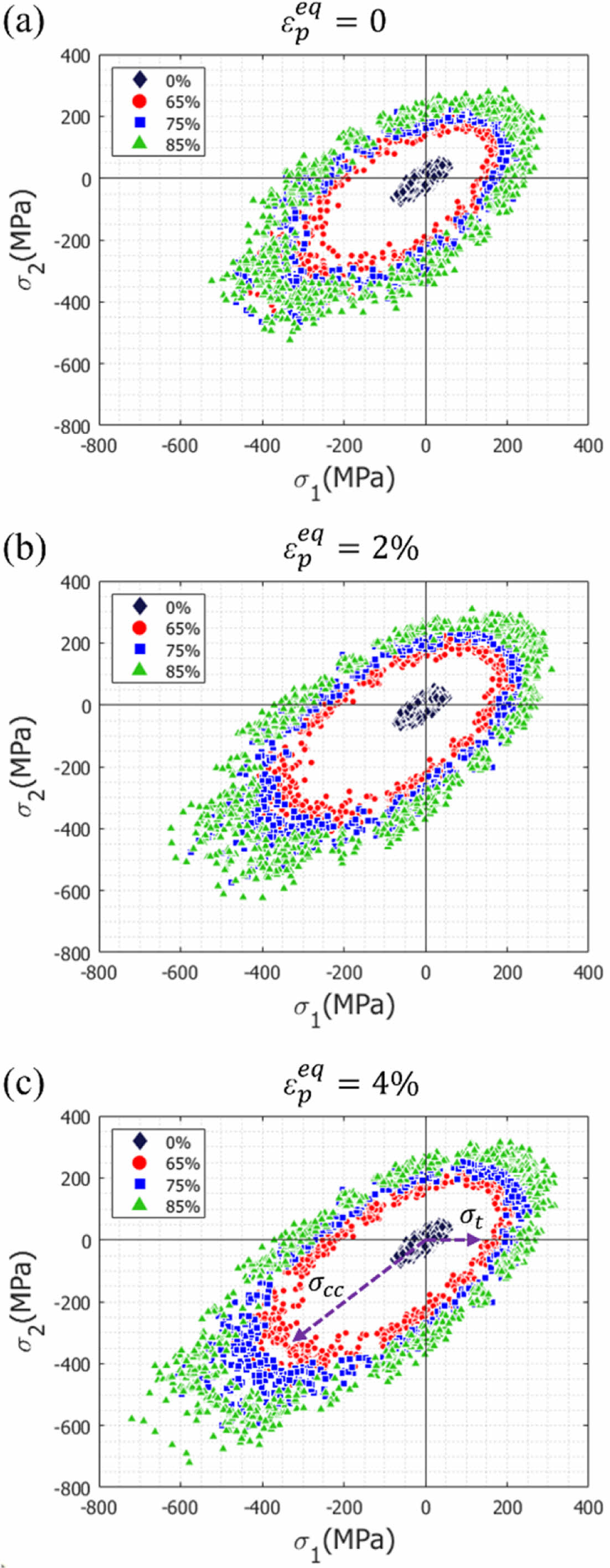

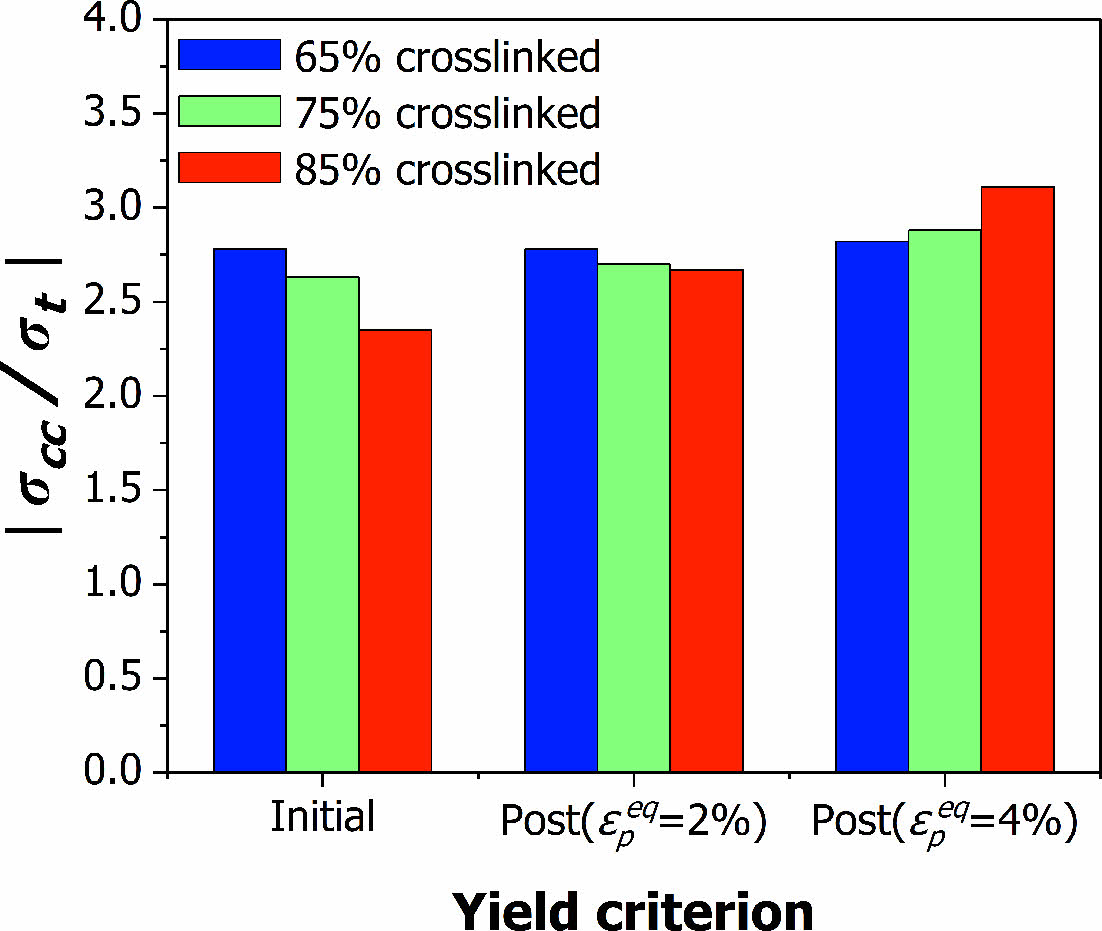

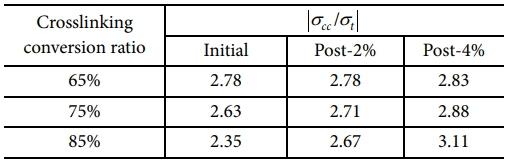

에폭시 폴리머의 가교 구조에 따른 항복 표면의 변화를 조사하기 위하여, 초기 및 후기 항복 표면을 Fig. 6에 도시하였다. 초기에서 후기 항복 표면으로 갈수록 항복 표면이 팽창하는 것을 확인할 수 있으며, Fig. 4의 응력-변형률 선도로부

터 확인하였듯이, 압축 하중이 연루된 방향에서 항복 응력이 빠르게 증가하는 것을 확인할 수 있다. 이는 고분자 소재의 소성 거동 특성인 압력 의존성을 결정하기에, 이를 수치화하고자 항복 표면의 중심으로부터의 단축 인장 항복점과 이축 압축 항복점까지의 평균 응력 값의 크기 σt, σcc를 각각 도출하였다. 이후, 이들 사이의 비율, σcc / σt의 계산을 통해, 해당 항복 표면의 압력 의존성에 대한 정도를 Table 2와 Fig. 7을 통해 정량화 하였다. 초기 항복 표면에서의 가교율에 대한 압력 의존성을 비교 시, σcc / σt 값은 65% 가교 모델에서 75%, 85% 가교 모델보다 높은 수치를 나타낸다. 이후, 유효 소성변형률이 4%로 진전될수록, σcc / σt 값은 역전되어, 높은 가교율 하에서 더욱 높은 수치를 나타내게 된다. 즉, 초기 항복 표면에서는 압력 의존성이 낮은 가교율 수치에서 높게 나타났다면, 후기 항복 표면으로 갈수록 압력 의존성이 높은 가교율 모델에서 두드러지게 나타난다는 것을 의미한다.

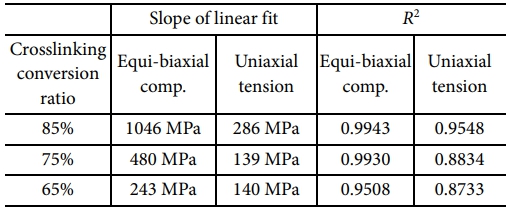

가교율별 소성변형률이 증가함에 따라 압력 의존성이 분명해지고, 이로 인해 비대칭적 항복 표면의 형상을 야기하는 이유는 하중 방향별 상이한 소성 거동 특성 때문이다. 단축 인장 하중에서의 응력-변형률 선도를 살펴보았을 때, 경화지수는 가교율이 증가함에 따라 비교적 미미하게 증가하였으나, 이축 압축 하중에서는 가교율에 따라 경화지수가 가파르게 상승하였다(Table 3, Fig. 8). 즉, 이러한 하중 방향에 따른 소성 거동의 상이함으로 인하여 경화지수에 영향을 미치며, 동시에 후기 항복 표면으로 진전됨에 따라 항복 표면의 확장 속도가 이축 압축 방향으로 가속화되는 것을 설명 가능하다.

항복 표면의 압력 의존성 분석에 대해 정리하자면, 에폭시 폴리머의 다축 항복 기준은 가교율과 소성 변형률의 진전에 매우 의존적임을 알 수 있다. 이는 고분자 소재의 소성 모델 구축 시, 가교율에 따른 항복 표면 형상의 변화 가능성과 소성 거동의 진전 정도에 따른 항복 표면 형상의 변화 가능성을 모두 염두에 두고 모델을 구축해야 한다는 점을 시사한다.

|

Fig. 3 Elastic modulus under different crosslinking conversion ratio |

|

Fig. 4 Effective stress-strain profiles under different deformation paths: (a) uniaxial compression, (b) uniaxial tension, (c) equi-biaxial compression and (d) equi-biaxial tension |

|

Fig. 5 Nonlinear regression analysis of yield stresses based on different deformation paths: (a) uniaxial compression, (b) uniaxial tension, (c) equi-biaxial compression and (d) equi-biaxial tension |

|

Fig. 6 Derived yield surfaces at (a) initial yield, (b) post yield (εeqp = 2%), (c) post yield (εeqp = 4%) |

|

Fig. 7 Evolutions in |σcc / σt| based on under different crosslinking ratios. |

|

Fig. 8 The variation in the hardening coefficient with respect to crosslinking conversion rate and loading direction |

|

Table 1 Determined yield stress according to the deformation paths and crosslinking conversion ratios |

|

Table 2 Calculated σcc / σt according to crosslinking conversion degree and equivalent plastic strain |

|

Table 3 Slopes and coefficients of determination(R-squared) in uniaxial tensile load and equi-biaxial compressive load according to crosslinking ratios |

본 연구는 분자동역학 해석을 통하여 가교율에 따른 에폭시 폴리머의 다축 기계적 거동을 조사하였다. 가교율이 증가함에 따라, 탄성 계수 및 항복 응력과 같은 기계적 물성의 뚜렷한 증가 양상을 확인하였으며, 프아송비 및 항복 변형률에 대해서는 뚜렷한 경향성이 보이지 않음을 확인하였다. 항복 표면의 도시를 통해 다축 소성 변형에 대해 조사한 결과, 초기 항복 표면은 가교율에 따라 압력 의존성이 완화되는 거동을 보였으나, 이에 대한 관계는 소성 변형률이 진전됨에 따라서 역전됨을 규명하였다. 이는 향후 에폭시 폴리머의 미시 구조에 대한 설계를 통해 다축 변형 거동 양상을 제어할 수 있음을 시사한다.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행되었고(No.2022R1F1A1073774), KIST Institutional Program의 지원을 받아 수행된 연구임(No.2Z06881)을 밝힙니다.

- 1. Park, H., Kim, B., Choi, J., and Cho, M., “Influences of the Molecular Structures of Curing Agents on the Inelastic-deformation Mechanisms in Highly-crosslinked Epoxy Polymers,” Polymer, Vol. 136, 2018, pp. 128-142.

-

- 2. Van Zee, N.J., and Nicolaÿ, R., “Vitrimers: Permanently Crosslinked Polymers with Dynamic Network Topology,” Progress in Polymer Science, Vol. 104, 2020, pp. 101233.

-

- 3. Yang, S., and M. Cho, “A Scale-bridging Method for Nanoparticulate Polymer Nanocomposites and Their Nondilute Concentration Effect,” Applied Physics Letters, Vol. 94, No. 22, 2009, pp. 223104.

-

- 4. Mimura, K., Ito, H., and Fujioka, H., “Improvement of Thermal and Mechanical Properties by Control of Morphologies in PES-Modified Epoxy Resins,” Polymer, Vol. 41, No. 12, 2000, pp. 4451-4459.

-

- 5. Li, C., and Strachan, A., “Molecular Scale Simulations on Thermoset Polymers: A Review,” Journal of Polymer Science Part B: Polymer Physics, Vol. 53, No. 2, 2015, pp. 103-122.

-

- 6. Li, C., and Strachan, A., “Molecular Simulations of Crosslinking Process of Thermosetting Polymers,” Polymer, Vol. 51, No. 25, 2010, pp. 6058-6070.

-

- 7. Li, C., and A. Strachan, “Molecular Dynamics Predictions of Thermal and Mechanical Properties of Thermoset Polymer EPON862/DETDA,” Polymer, Vol. 52, No. 13, 2011, pp. 2920-2928.

-

- 8. Li, X., Wu, C., Hou, B., Wu, J., Sun, R., and Chen, M., “Molecular Investigation of Interplay Mechanism between Polydopamine and Graphene Oxide: The Effect of Oxidation Degree on the Adsorption Behavior of Polydopamine,” Applied Surface Science, Vol. 611, 2023, pp. 155759.

-

- 9. Yang, S., and Qu, J., “Computing Thermomechanical Properties of Crosslinked Epoxy by Molecular Dynamic Simulations,” Polymer, Vol. 53, No. 21, 2012, pp. 4806-4817.

-

- 10. Fan, J., Anastassiou, A., Macosko, C.W., and Tadmor, E.B., “Molecular Dynamics Predictions of Thermomechanical Properties of an Epoxy Thermosetting Polymer,” Polymer, Vol. 196, 2020, pp. 122477.

-

- 11. Park, H., Han, J.-W., Na, W., and Yu, J., “Characterizing the Biaxial Compressive Deformation Behavior of Epoxy Polymer Through Cruciform Experiment and Finite Element Analysis,” Composite Structures, Vol. 305, 2023, pp. 116488.

-

- 12. Sun, H., “Force Field for Computation of Conformational Energies, Structures, And Vibrational Frequencies of Aromatic Polyesters,” Journal of Computational Chemistry, Vol. 15, No. 7, 1994, pp. 752-768.

-

- 13. Sun, H., Mumby, S.J., Maple, J.R., and Hagler, A.T., “An ab Initio CFF93 All-atom Force Field for Polycarbonates,” Journal of the American Chemical Society, Vol. 116, No. 7, 1994, pp. 2978-2987.

-

- 14. Hockney, R.W., and Eastwood, J.W., Computer Simulation Using Particles, CRC Press, 2021.

-

- 15. Varshney, V., Patnaik, S.S., Roy, A.K., and Farmer, B.L., “A Molecular Dynamics Study of Epoxy-based Networks: Cross-linking Procedure and Prediction of Molecular and Material Properties,” Macromolecules, Vol. 41, No. 18, 2008, pp. 6837-6842.

-

- 16. Bandyopadhyay, A., Valavala, P.K., Clancy, T.C., Wise, K.E., and Odegard, G.M., “Molecular Modeling of Crosslinked Epoxy Polymers: The Effect of Crosslink Density on Thermomechanical Properties,” Polymer, Vol. 52, No. 11, 2011, pp. 2445-2452.

-

- 17. Parrinello, M., and Rahman, A., “Strain Fluctuations and Elastic Constants,” The Journal of Chemical Physics, Vol. 76, No. 5, 1982, pp. 2662-2666.

-

- 18. Rottler, J., and Robbins, M.O., “Yield Conditions for Deformation of Amorphous Polymer Glasses,” Physical Review E, Vol. 64, No. 5, 2001, pp. 051801.

-

- 19. Park, H., and Cho, M., “A Multiscale Framework for the Elasto-plastic Constitutive Equations of Crosslinked Epoxy Polymers Considering the Effects of Temperature, Strain Rate, Hydrostatic Pressure, and Crosslinking Density,” Journal of the Mechanics and Physics of Solids, Vol. 142, 2020, pp. 103962.

-

- 20. Pascault, J., and Williams, R., “Glass Transition Temperature Versus Conversion Relationships for Thermosetting Polymers,” Journal of Polymer Science Part B: Polymer Physics, Vol. 28, No. 1, 1990, pp. 85-95.

-

This Article

This Article

-

2023; 36(5): 369-376

Published on Oct 31, 2023

- 10.7234/composres.2023.36.5.369

- Received on Sep 7, 2023

- Accepted on Oct 15, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hyungbum Park

-

Department of Mechanical Engineering, Incheon National University

- E-mail: gamamle@inu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.