- Influence of Stacking Sequence on Carbon Fiber/Aramid Fiber Hybrid Composite

Hyeonho Lee*,**, Seoyeon Bae*, Sungbi Lee*,***, Myoung-Gyu Lee***, Wonjin Na*,****†

* Composites Materials Applications Research Center, Korea Institute of Science and Technology (KIST),

** Division of Convergence Technology Engineering(Electronic Materials Engineering), Jeonbuk National University, Republic of Korea

*** Department of Materials Science and Engineering and Research Institute of Advanced Materials (RIAM), Seoul National University

**** Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University- 탄소섬유/아라미드섬유 하이브리드 복합재료의 적층 순서의 영향 평가

이현호*,**· 배서연*· 이성비*,***· 이명규***· 나원진*,****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Carbon fiber-reinforced composites have excellent mechanical properties. However, the fracture toughness is a disadvantage due to brittle failure mode. The fracture toughness can be enhanced using hybridization with large-elongation fibers. In this study, polyamide (aramid) fibers are hybridized with carbon fiber with various stacking sequences. As a result, the Izod impact strength was enhanced by 63% with 25% aramid fiber hybridization. It is also shown that there is an optimal point in laminated composite hybridization, [CF/CAF2/CF]s stacking sequence

탄소섬유 복합재료는 우수한 물성을 바탕으로 산업 전반에 활용되고 있으나 취성이 강하다는 단점이 있다. 연신율이 높은 소재와의 하이브리드화를 통해 강도는 다소 감소되더라도 파괴인성을 향상시킬 수 있다. 이 연구에서는 탄소섬유와 아라미드섬유를 하이브리드한 적층 판재의 물성을 평가하되, 적층 순서를 다르게 하여 이종재료와의 계면 형성 정도를 조절하였다. 그 결과 25%의 아라미드 섬유 포함 시 순수 탄소섬유 대비 최대 63%의 Izod 충격강도의 향상을 확인할 수 있었으며, 중간 정도의 복잡도를 가진 적층순서 [CF/CAF2/CF]s에서 가장 우수하였다. 그러나 전체적인 복합화 효과는 부정적인 것으로 분석되었다

Keywords: 탄소섬유(Carbon fiber), 아라미드섬유(Aramid fiber), 섬유복합화(Fiber hybridization), 적층순서(Stacking sequence)

고강도의 탄소섬유가 기지재 내에 함침된 탄소섬유 강화 고분자 복합재료(carbon fiber-reinforced plastic, CFRP)는 우수한 비강성, 비강도를 가져 산업 전반에 활용되고 있다. CFRP는 경량성이 요구되는 대부분의 용도에 적합하나 취성이 강하여 파괴 시 급격한 크랙 진전이 일어나는 단점이 있다. 이러한 취성 파괴의 주요한 원인은 단위 재료의 취성, 그리고 복합재료의 구조적 취약성으로 나뉠 수 있다. 범용 일반탄성률 탄소섬유의 연신율은 통상 2% 내외이며 섬유 수직방향의 물성이 약하여 공정 중 단사되거나 사용 중 섬유가 개별적으로 쉽게 파괴된다. 또한 대부분의 CFRP의 기지재는 에폭시 수지 등 열경화성 수지로, 탄소섬유에 비해 연성이 우수하나 연신율은 5% 수준으로 취성이 강한 편이다. 또한 섬유의 파괴 후 주위 섬유로 응력 분배가 발생하여 이에 의한 연쇄적 파괴가 발생하는데, 이 때 섬유의 확률적인 파괴 물성이 큰 영향을 미친다. 그리고 복합재료가 가진 섬유수직방향의 이방성, 취약한 계면과 기공의 존재 등이 복합재료의 취성의 원인이 된다[1].

한편, 방탄 용도 등 일부 용도에서는 강한 강도보다 많은 변형과 에너지 흡수가 중요시된다. 이러한 활용처에는 복합재 강도가 다소 감소되더라도 높은 내충격성이 필요하며, 이는 종래의 탄소섬유 복합소재로 충족하기 어렵다[2,3]. 섬유복합재료의 기본 구조를 크게 변화시키지 않으며 간편하게 파괴인성을 향상시킬 수 있는 전략으로 섬유 복합화를 고려할 수 있다. 섬유복합화란 이종의 섬유를 한 복합재료 내에 사용하여 두 종류의 섬유가 가지는 이점을 활용하는 것이다. 섬유의 복합화에는 층 단위의 복합화, 층 내부의 복합화, 섬유 다발 내부의 복합화 등 여러 단계가 있다. 층간 복합화는 적층 시 각 층을 구성하는 섬유의 종류를 달리하는 것으로서 공정이 쉽고 적층된 물체의 탄성 물성을 쉽게 예측할 수 있다는 장점이 있다. 층내 복합화는 한 층을 구성하는 섬유를 두 종류 이상 사용하는 것으로 대개는 직물(fabric)을 보강재로 사용할 때 활용되는 전략이다. 이 경우 경사와 위사의 종류를 달리하거나, 경사의 일부 혹은 위사의 일부를 다른 섬유로 대체한다. 마지막으로 다발 복합화는 복합화의 단계가 미소 단위에서 이루어질수록 복합화로부터 기대할 수 있는 일반적인 이점이 많을 것으로 알려져 있다[4]. 연신율이 높은 섬유를 이용한 섬유복합화의 대표적인 이점은 인장강도의 향상, 연신율의 향상, 연성에 의한 내충격성의 향상[5] 등이다. 언급한 장점들은 복합재료의 취성 파괴를 지연하는 유사 연성을 가지게 됨에 따른 이점이다. 한편 모든 섬유 혼합이 반드시 긍정적인 복합화 영향을 미치는 것은 아니며, 또한 복합화가 모든 물성을 전반적으로 향상시키지도 않는다. 나아가서 특정한 경우에는 복합화에 의해 취약한 파괴 모드에 이르는 에너지가 작아져 오히려 부정적인 영향을 미치는 사례 또한 보고되어 있다[6].

본 연구에서는 이제까지 연구된 복합재료의 섬유 복합화 사례를 바탕으로, 탄소섬유와 아라미드 섬유의 복합화를 실험적으로 연구하였다. 특히 층간 복합화와 층내 복합화를 함께 적용하되 층간 복합화의 정도가 전체 물성에 대해 어느 정도의 복합화 효과를 보이는지에 대해 연구하였다. 이를 위하여 탄소섬유/아라미드섬유가 층내 복합화된 직물과 탄소섬유 직물을 교차로 적층하고 적층순서를 3종으로 달리하였다. 그리고 인장, 굽힘, 아이조드 충격시험을 수행하여 그 물성을 비교하였으며, 특히 아이조드 충격시험의 물성 향상을 목표로 하였다. 파단면 관찰을 통해 섬유의 저연신(low elongation, LE)과 고연신(high elongation, HE)의 측면에서 파괴 메커니즘을 고찰하였다.

2.1 재료 및 시편 제조

Toray 사의 T300 섬유를 이용하여 평량 200 g/m2으로 직조한 탄소섬유 복합재료 평직물(C120, 민후컴퍼지트, 대한민국)을 준비하였다. 동일한 T300 섬유와 158 tex의 아라미드 섬유를 50:50 비율로 혼합하여 평량 183 g/m2로 직조한 하이브리드 평직물(주식회사 모션파이브, 대한민국)을 준비하였다. 이 때, 경사는 탄소섬유, 위사는 아라미드섬유로 직조되어 이 직물은 이방성을 가지며 인치당 직조 밀도는 동일하였다. 두 직물의 두께는 모두 0.3 mm로 동일하였다.

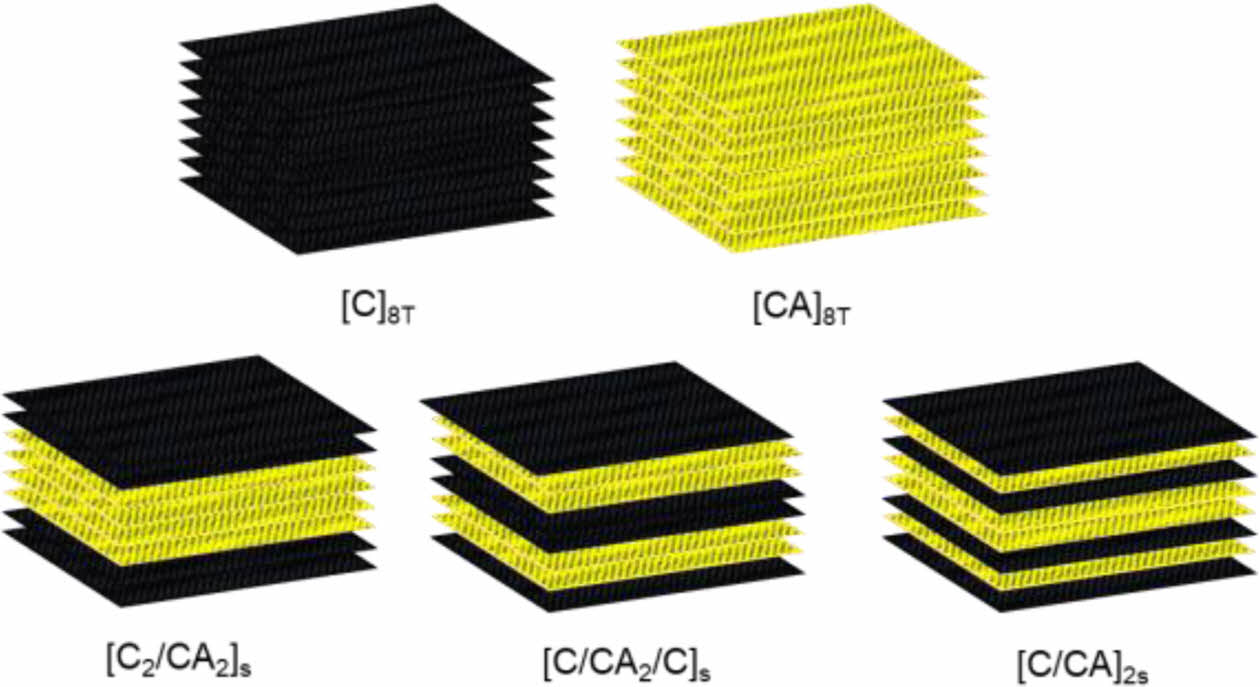

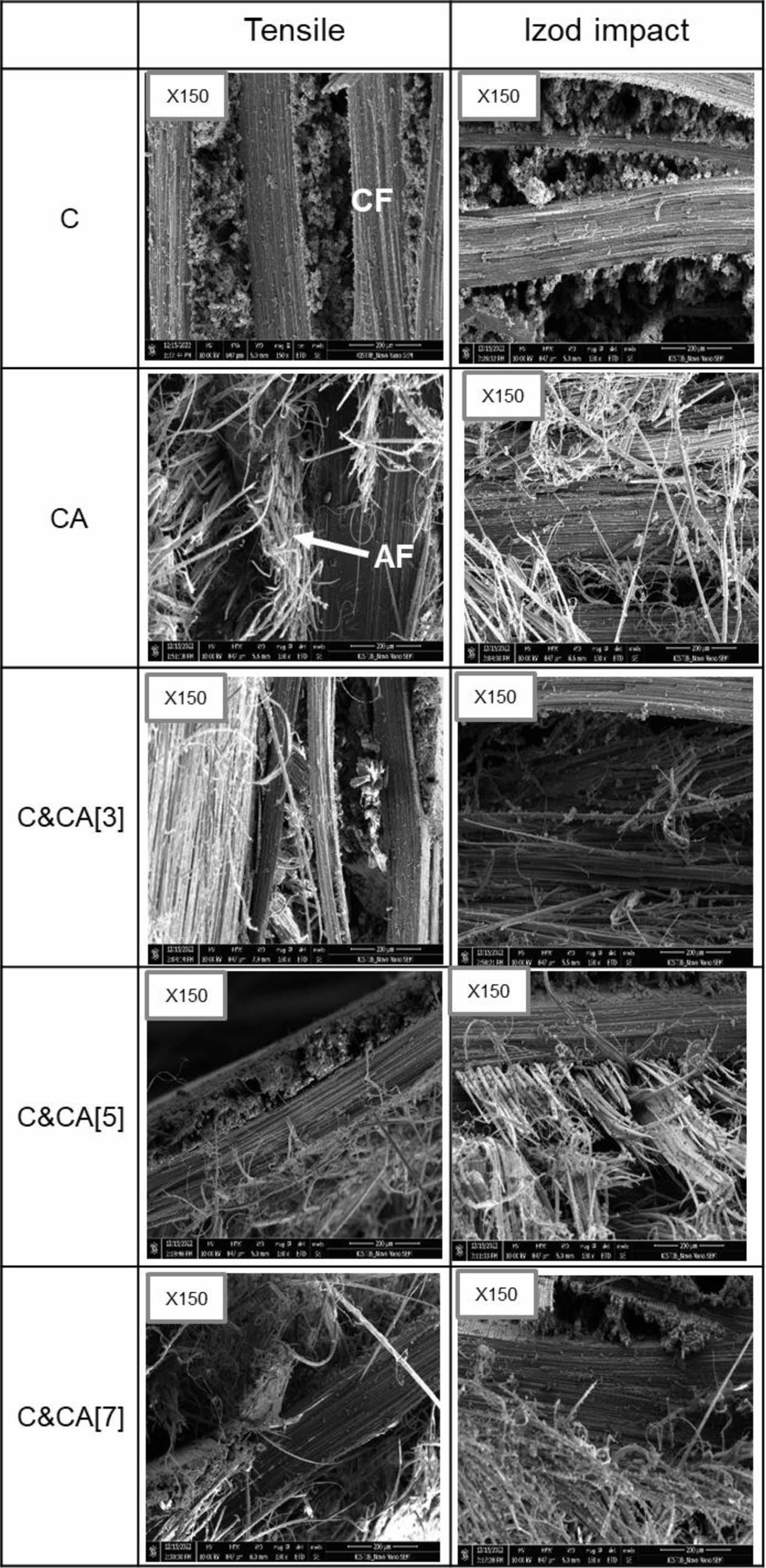

기계적 물성 비교를 위해 5종의 적층 순서를 설계하였다. 탄소섬유 직물을 C, 탄소섬유/아라미드 직물을 CA 로 표현하여 하단 Table 1과 같이 나타내었으며, Fig. 1과 같이 도시하였다. [C]8T와 [CA]8T의 비교를 통하여 층내 복합화의 영향을 확인하고, 두 재료를 기준으로 하여 절반의 재료가 혼합된 세 적층구조에 대하여 층간 복합화의 영향을 확인하고자 하였다. 단, 아이조드 충격시험의 경우에는 아래 적층순서를 동일하게 2회 적용하여 시편을 제조하였다.

시편 제조를 위하여 수지를 준비하고 수적층 및 프레스 성형을 수행하였다. 비스페놀A 계 에폭시 수지(YD-128, 국도화학, 대한민국)와 반응성 희석제(BGE, 국도화학, 대한민국)를 9:1 중량비로 혼합하여 저점도 수지 주제를 준비하였다. 아민 경화제(G-640, 국도화학, 대한민국)를 100:64의 중량비로 혼합한 후 교반하여 섞고 진공 탈포기에서 30분간 탈포하였다. 완성된 수지의 가사시간은 1시간 정도로 확인되었다. 가사시간 이전에 수지를 200 × 200 mm2로 재단한 직물에 수적층하여 복합화하고 알루미늄 평판 몰드에 투입하였다. 투입한 몰드를 핫 프레스(ST-100, SALT, 대한민국)에 투입하여 120 oC에서 3 MPa의 압력을 유지한 채로 2시간동안 경화시켰으며 이후 수냉하여 판재 성형을 완료하였다. 제조된 판재는 워터젯 절단기(T500-3015, TOPS waterjet, 대한민국)를 이용하여 각 시편의 크기로 절단하였다.

2.2 기계적 물성 시험

복합재료의 인장강도를 ASTM D3039 규격에 따라 측정하였다. 판재를 150 × 15 × 1.27 mm3의 크기로 가공하여 시편을 제조하였다. 양 단 37.5 mm 길이에 강력접착제를 이용하여 유리섬유 복합재 고정 탭을 부착하였다. 인장시험을 위해 고하중 인장시험기(5985, Instron, 미국)를 이용하였고 인장시험 시 속도는 1 mm/min로 하였다.

복합재료의 굽힘강도를 ASTM D7264 규격에 따라 3점 굽힘 방법으로 측정하였다. 판재를 50.8 × 12.7 × 1.27 mm3의 크기로 가공하여 시편을 제조하였다. 굽힘시험을 위해 3점 굽힘시험용 상하 지그가 장착된 만능재료시험기(4484, Instron, 미국)를 이용하였다. 지지스팬의 길이는 25.4 mm, 굽힘시험 속도는 0.85 mm/min로 하였는데, 이 굽힘시험 속도는 분당 1% 변형률을 유도할 수 있도록 시편 형상을 참고하여 계산하여 적용하였다. 지지대와 누름자 끝에 2 mm 반지름의 열경화 처리된 팁을 장착하였다.

복합재료의 아이조드 충격강도 를 ASTM D256 규격에 따라 측정하였다. 판재를 63.5 × 12.7 × 3.0 mm3의 크기로 가공하여 시편을 제조하였다. 시편의 한 쪽 긴 모서리의 중앙 부분에 45° 각도의 V자 홈을 2.54 mm 깊이로 형성하고, 홈의 팁 부분의 반지름은 0.25 mm로 하였다. 이 과정은 회전식 칼날을 가진 노치가공기(899 specimen notcher, Tinius Olsen, 영국)를 이용하여 진행하였다. 충격강도 측정 시험을 위해 진자형 아이조드 충격시험기(IT503, Tinius Olsen, 영국)를 이용하였다. 8.853 kg의 추를 장착하여 충격시험을 수행하였다.

2.3 파단면 관찰

인장시험 시편과 아이조드 충격시험 시편의 파단면을 관찰하였다. 고배율의 파단면 관찰을 위해 주사전자현미경(SEM, FEI Nova NanoSEM 450)을 이용하여 파단면 표면의 섬유 파단 형상을 관찰하였다.

|

Fig. 1 Stacking sequences of hybrid composties |

3.1 기계적 물성

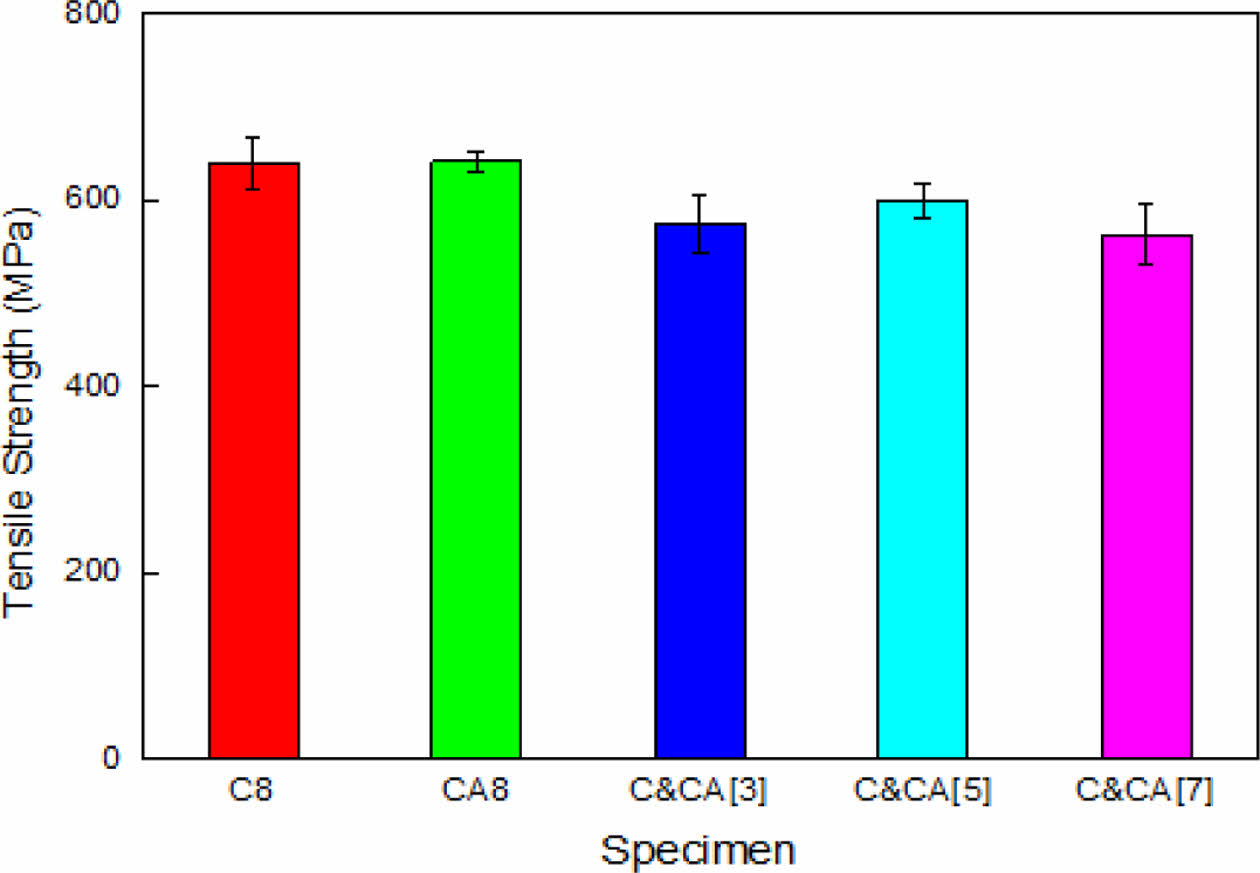

섬유의 인장강도와 굽힘강도는 Fig. 2, 3와 같다. 먼저 C8 과 CA8의 인장강도는 각 640 MPa, 642 MPa로 유의차가 없는 수준으로 측정되었다. 한편 하이브리드화된 복합재료의 인장강도는 C&CA[3], C&CA[5], C&CA[7] 복합재료에서 각각 575, 600, 564 MPa로 모두 기준 재료보다 저하되었다. 이는 탄소섬유 층과 탄소섬유/아라미드섬유 층의 파괴 전파거동이 상이하여 동일하게 유지된 전체 변형에서 응력의 차이를 발생시키고 특히 계면에서 수지에 추가적인 전단응력을 가하여 쉽게 파손되었기 때문으로 사료된다. 하이브리드 복합재료 간 물성을 비교하였을 시 C&CA[5]의 물성이 가장 우수한 것으로 나타나는데, 적층 순서가 교차되는 정도가 증가함에 따라 단순히 증가/감소하는 것이 아님을 시사한다.

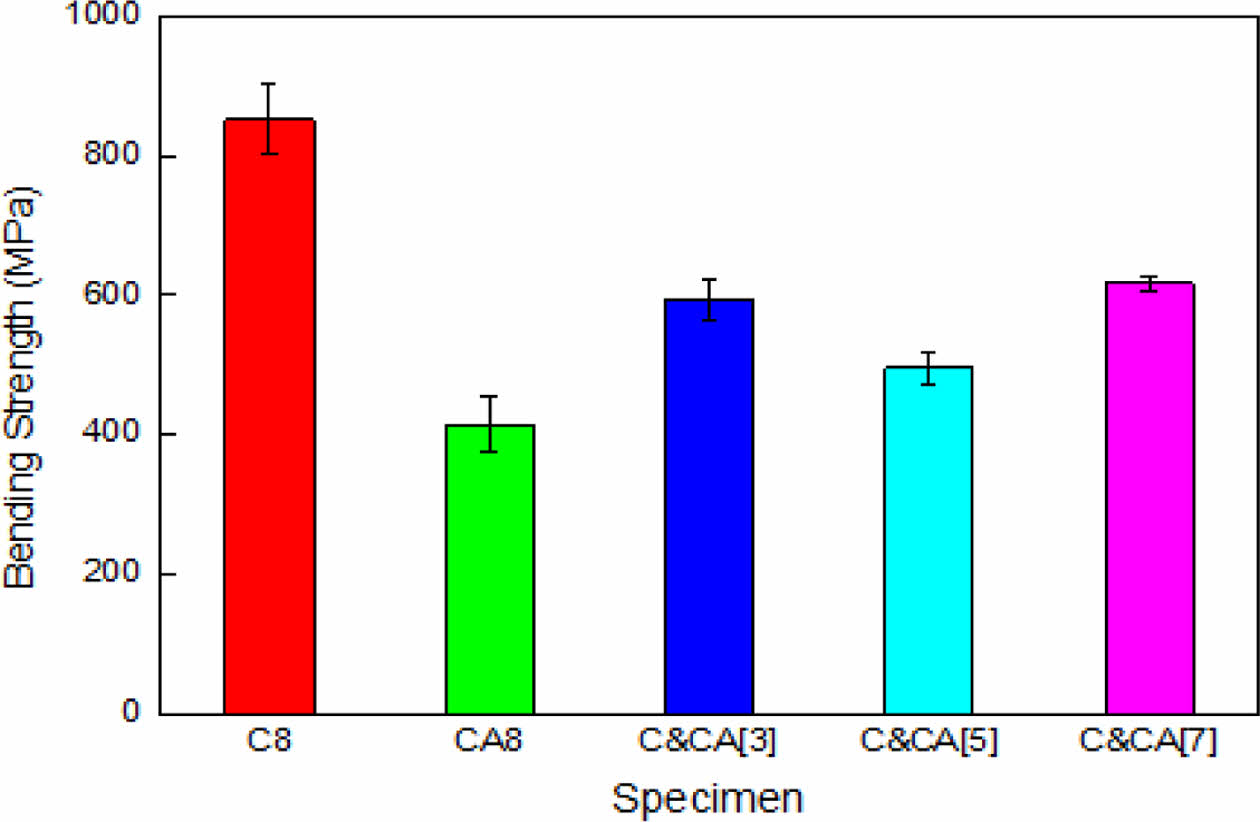

한편 복합재료의 굽힘강도는 더욱 큰 차이를 보인다. C8 시편의 굽힘강도(851 MPa)가 CA8 시편(414 MPa)에 비해 확연히 크며 이는 CA8 시편의 계면/층간/압축 강도가 낮음을 의미한다. 특히 아라미드 섬유의 경우 에폭시 수지와의 계면 접착력이 떨어지며 압축 시 섬유 표면에 좌굴 현상이 발생하므로 굽힘 물성이 저하됨을 분석할 수 있다. 그리고 하이브리드 복합재의 굽힘 강도는 기대되는 두 기준 재료의 물성의 중간의 값을 보이지만 혼합물 법칙(rule of mixture) 으로 계산된 값에 비해 낮다. 그리고 인장강도에서 가장 높은 물성을 가진 C&CA[5]가 굽힘시험에서는 가장 낮은 강도를 보였는데 이는 굽힘변형 시 중립면에서 상대적으로 먼 2, 3번째 ply가 압축에 취약한 탄소섬유/아라미드섬유 하이브리드 직물층인 영향이 주요한 것으로 생각된다.

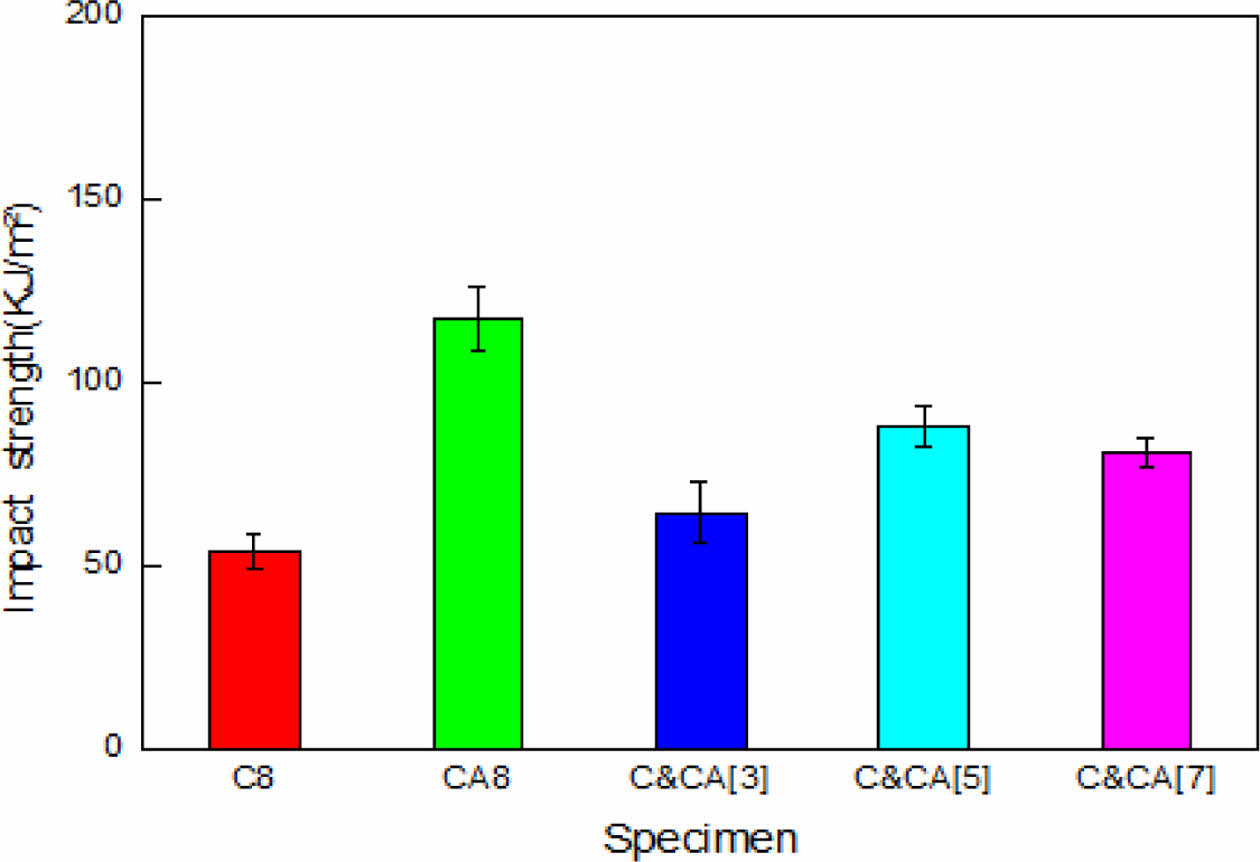

섬유의 강도 외 에너지적 관점에서 내충격성을 분석하였다. Fig. 4에 나타난 바와 같이 C8의 충격에너지는 54 kJ/m2로 CA8의 충격에너지 117.4 kJ/m2에 비해 절반 수준의 물성을 보인다. 아라미드 섬유의 높은 연신율과 파괴인성이 전체 내충격성 향상에 큰 기여를 한 것으로 사료된다. 한편 하이브리드화된 복합재료의 내충격성은 C8과 CA8의 중간적인 물성을 보였다. CA8과 같은 아라미드 섬유 층이 상대적으로 두껍게 적층되어 있는 C&CA[3]이 가장 높은 내충격성을 보일 것으로 생각되었으나 오히려 가장 낮은 물성을 보였고 C&CA[5]의 물성이 가장 높은 것으로 나타났다. 인장강도 분석의 경우와 비교하면, 섬유 파괴의 전파 과정에서 단면 상의 모든 섬유가 파손되어야 하므로 아라미드 섬유의 높은 인성이 긍정적으로 기여할 수 있었기에 C8 복합재에 비해 하이브리드 복합재의 물성은 전반적으로 높았다. 그러나 앞서 굽힘강도 분석에서 언급한 바와 같이 낮은 계면 물성으로 인하여 층간의 미세한 크랙이 쉽게 발생되어 전체파괴인성을 저하시킨 것으로 생각된다.

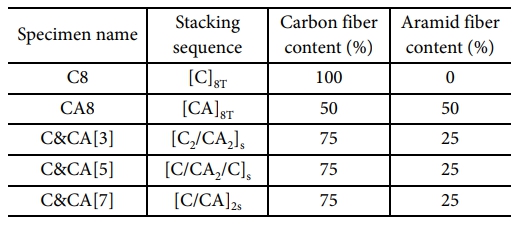

이상의 세 가지 기계적 물성에 대하여 복합화 효과를 수치화하여 Table 2와 같이 나타내었다. 여기서 복합화 효과란 C8 시편과 CA8 시편을 기준으로 하여 기대되는 물성(rule of mixture) 대비 향상/저하율을 의미한다. C&CA[5]의 내충격성을 제외하고는 모든 수치가 부정적인 결론을 보이고 있음을 확인 가능하며 이는 섬유의 취약한 섬유/수지간 계면물성과 압축물성에 주로 기인함을 알 수 있다. 통상적으로 복합재료는 섬유의 파괴 시 인접한 수지가 계면결합을 통해 파손된 섬유가 받는 하중을 지지하며 이를 인접된 섬유로 전달한다. 그러나 계면접착력이 약한 경우 수지 또한 연쇄적으로 파괴되며, 이 과정에서 일부 뽑힘(pull-out)에 의한 에너지 소실을 제외하고는 에너지 소산이 어렵다. 따라서 통상 기대되는 복합화 효과에 도달하기 이전에 많은 계면과 층간이 분리되어 복합재로서의 기능을 하지 못한 것으로 생각된다[7,8].

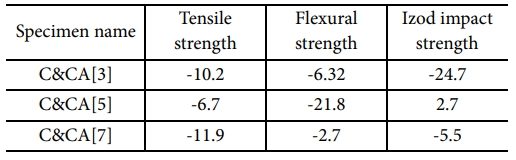

3.2 파단면 관찰

파손 형상을 확인하여 분석한 메커니즘을 재확인하였다. Fig. 5에서 보듯이, 초기 발생한 크랙의 급격한 전파는 응력방향에 수직으로 정렬된 탄소섬유 다발에서 주로 발생하며 이후 전파될 때 섬유 평행방향의 파괴가 주요한 것으로 보인다.

인장시편의 파단면 비교 시, C&CA[7]의 경우 아라미드섬유 토우 내부에서도 균일하지 않은 응력 전달과 변형이 있어 섬유의 파손 길이가 일정치 않은 것을 확인할 수 있었다. 그리고 C&CA[3]의 경우 파손 형상이 아라미드섬유임에도 불구하고 탄소섬유와 같이 취성파괴에 가깝게 파단면이 상대적으로 평탄함을 확인하였다. 따라서 C&CA[3]은 아라미드섬유의 연성을 잘 활용하지 못하였고 C&CA[7]은 아라미드섬유의 취약한 계면접착력과 토우 내부의 복잡한 응력집중 거동을 야기하는 불균형한 파손 전파를 효과적으로 억제하지 못한 것으로 보인다. 따라서 중간적인 C&CA[5]의 물성이 가장 우수하게 나타났던 것으로 최종 판단된다.

내충격성의 관점에서는 섬유가 최대한 많이 연신되어 많은 탄성 에너지를 흡수하여야만 하는데, 본 파단면 중 C&CA[3]의 경우 탄소섬유 층의 파괴에 인접한 아라미드섬유가 취성파괴에 가깝게 파괴된 것으로 보인다. 한편 C&CA[7]의 경우 섬유와 수지 사이 계면이 파괴되어 섬유가 수지 사이에서 뽑혀 나와 긴 다발을 형성한 것과 같은 형상을 보인다. 이는 섬유 자체의 연신보다 계면이 분리되어 이동하는 정도의 에너지만을 사용하므로 오히려 내충격성 면에서 불리하다고 할 수 있다. 이 경우에도 중간적인 C&CA[5]의 물성이 가장 우수함을 확인할 수 있다.

결론적으로, 본 연구에서 수행한 섬유의 복합화 과정에서는 아라미드 섬유의 우수한 성질이 복합화를 통해 드러나기 어려웠다. 층내 복합화의 경우(C와 CA의 비교) 적당한 하이브리드 효과가 있었으나, 굽힘 물성에서는 많은 손실이 있었다. 층간 복합화의 경우, 복합화의 정도가 너무 낮으면 탄성률이 강한 탄소섬유의 영향으로 상대적으로 물성이 낮은 아라미드섬유의 연성이 충분히 발휘되지 못하였다. 반면 층간 복합화의 정도가 너무 높으면 계면이 쉽게 파괴되어 강도와 에너지면에서 불리함을 확인하였다. 계면 접착력의 향상을 위해 아라미드 섬유 표면에 실란 처리 등의 화학처리를 수행하거나 나노입자를 도입하는 등의 처리가 필요할 것으로 생각된다.

|

Fig. 2 Tensile strength of hybridized composites |

|

Fig. 3 Flexural strength of hybridized composites |

|

Fig. 4 Izod impact strength of hybridized composites |

|

Fig. 5 Fractography of hybridized composites |

본 연구에서는 섬유의 층내 복합화 및 층간 복합화 개념을 적용하여 여러 적층각도를 가진 복합소재의 기초물성을 연구하였고 섬유의 관점에서 분석하였다. 실험 결과 하이브리드 복합재료의 물성은 기준이 되는 탄소섬유복합소재, 그리고 탄소섬유/아라미드섬유 직물 복합재의 중간적인 물성을 보이나, 복합화에 의한 시너지 효과는 부정적인 것으로 확인되었다. 단, 에너지적인 측면에서 C&CA[5]의 물성이 유일하게 소폭 향상을 보였고 이는 C8 단독 재료에 비하여 63%의 향상이다. 파단면 관찰 결과 아라미드 섬유의 뽑힘 과정에서 탄소섬유가 지지 역할을 잘 하지 못하거나 층간이 통째로 박리를 일으키는 경우를 관찰하였다. 향후 이와 같은 하이브리드 복합재료의 설계에 있어, 중간적인 물성 혹은 긍정적인 물성을 위해서는 계면 문제의 해결이 중요할 것으로 생각된다.

이 논문(또는 저서)는 과학기술정보통신부의 재원으로 과학기술사업화진흥원의 지원을 받아 수행된 연구임(2023년도, ‘학연협력플랫폼구축 시범사업’). 본 연구는 산업통상자원부 및 산업기술평가관리원의 산업기술혁신사업의 일환으로 수행하였음. [과제번호 20022538, 고주파 유도가열 기반 성형 시스템 및 PBV 차량 외판 개발]

- 1. Sayam, A., Rahman, A.N.M.M., Rahman, M.S., Smriti, S.A., Ahmed, F., Rabbi, M.F., Hossain, M., and M.O. Faruque, “A Review on Carbon Fiber-reinforced Hierarchical Composites: Mechanical Performance, Manufacturing Process, Structural Applications and Allied Challenges”, Carbon Letters, Vol. 32, 2022, pp. 1173-1205.

-

- 2. Na, W.J., Ahn, H.C., Han, S.J., Harrison, P., Park, J.K., and Jeong, E.G., “Shear Behavior of a Shear Thickening Fluid-impregnated Aramid Fabrics at High Shear Rate”, Composites Part B: Engineering, Vol. 97, 2016, pp. 162-175.

-

- 3. Pincheira, G., Canales, C., Medina, C., Fernández, E., and Flores, P., “Influence of Aramid Fibers on the Mechanical Behavior of a Hybrid Carbon–aramid–reinforced Epoxy Composite”, Proceedings of the Institution of Mechanical Engineers, Vol. 232, 2018, 58-66.

-

- 4. Swolfs, Y., Gorbatikh, L., and Verpoest, I., “Fibre Hybridisation in Polymer Composites: A Review,” Composites Part A: Applied Science and Manufacturing, Vol. 67, 2014, pp. 181-200.

-

- 5. Hong, C.Y., Kim, J., Kim, G.C., and Ji, W.S., “Effect of Stacking Sequence on Impact Resistance Performance of Hybrid Composites Laminated with Continuous and Discontinuous Fiber-reinforced Layers,” Functional Composites and Structures, Vol. 3, 2021, p. 02LT01.

-

- 6. Jawaid, M., and Abdul Khalil, H.P.S., “Cellulosic/synthetic Fibre Reinforced Polymer Hybrid Composites: A Review,” Carbohydrate Polymers, Vol. 86, No. 1, 2011, pp. 1-18.

-

- 7. Na, W.J., Lee, G.S., Sung, M.C., Han, H.N., and Yu, W.-R., “Prediction of the Tensile Strength of Unidirectional Carbon Fiber Composites Considering the Interfacial Shear Strength,” Composite Structures, Vol. 168, 2017, pp. 92-103.

-

- 8. Na, W.J., Kwon, D.I., and Yu, W.-R., “X-ray Computed Tomography Observation of Multiple Fiber Fracture in Unidirectional CFRP under Tensile Loading,” Composite Structures, Vol. 188, 2018, pp. 39-47.

-

This Article

This Article

-

2023; 36(6): 383-387

Published on Dec 31, 2023

- 10.7234/composres.2023.36.6.383

- Received on Nov 2, 2023

- Revised on Nov 27, 2023

- Accepted on Nov 27, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Wonjin Na

-

* Composites Materials Applications Research Center, Korea Institute of Science and Technology (KIST),

**** Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University - E-mail: namossi@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.