- Comparison of Resin Impregnation and Mechanical Properties of Composites Based on Fiber Plasma Treatment

Seong Baek Yang**, Donghyeon Lee*, Yongseok Lee*, Dong-Jun Kwon*,**†

* Department of Materials Science and Convergence Technology, Gyeongsang National University, 52828 Jinju, Republic of Korea

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, 52828 Jinju, Republic of Korea- 섬유 플라즈마 처리에 따른 복합재료의 수지 함침성 및 기계적 특성 비교

양성백**· 이동현*· 이용석*· 권동준*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In composites manufacturing, increasing resin impregnation is a key way to speed up the manufacturing process and improve product quality. While resin improvement is important, simple fiber surface treatments can also improve resin flowability. In this study, different plasma treatment times were applied to carbon fiber fabrics to improve the impregnation between resin and fiber. Electrical resistivity measurements were used to evaluate the dispersion of resin in the fibers, which changed with plasma treatment. The effect of fiber surface treatment on resin spreadability could be observed in real time. When inserting a carbon fiber tow into the resin, the amount of resin that soaked into the tow was measured to objectively compare resin impregnation. Five minutes of plasma treatment improved the tensile and compressive strength of the composite by more than 50%, while reducing the void content and increasing the fire point impregnation flow rate. Finally, a dynamic flexural fatigue test was conducted using a portion of the composite used as an architectural composite part, and the composite part did not fail after one million cycles of a 3 kN load

복합재료 제조 시 수지의 함침성을 높이는 것은 제조 공정속도와 제품의 품질을 향상시키는 핵심 방법이다. 수지 개선은 중요하지만, 간단한 섬유 표면 처리로도 수지의 흐름성을 개선할 수 있다. 본 연구에서는 탄소섬유 직물에 다양한 플라즈마 처리 시간을 적용함으로써 수지와 섬유 간의 함침성을 향상하게 하였다. 플라즈마 처리에 따라 변화된 섬유 내 수지의 분산을 평가하기 위해 전기저항 측정법을 사용했다. 섬유 표면처리가 수지 함침성에 미치는 영향을 실시간으로 관찰할 수 있었다. 수지에 탄소섬유 토우를 삽입할 때 토우에 스며든 수지의 양을 측정하여 수지 함침성을 객관적으로 비교하였다. 5분 동안의 플라즈마 처리로 복합재료의 인장과 압축 강도가 50% 이상 향상되었으며, 보이드 함유율을 감소시키고 소화점 임계열류량을 증가시켰다. 마지막으로 건축용 복합재료 부품으로 사용되는 일부분을 활용하여 동적 굴곡피로시험을 실시했고, 3 kN하중 백만 회에도 복합재료 부품은 파손되지 않았다

Keywords: 탄소섬유(Carbon fiber), 수지함침성(Resin wettability), 피로(Fatigue), 균열(Fracture), 소화점 임계열류량(Critical Flux at Extinguishment)

복합재료를 사용한 부품 및 제조공정은 지속해서 발전하고 있으며, 최근 동향은 고속생산, 대면적 성형, 소재부품의 지속가능성에 중점을 두고 있다[1]. 고성능 섬유인 탄소섬유나 유리섬유와 같은 강화재료를 사용하는 경향이 있고, 높은 성능을 갖는 수지 시스템도 선택적으로 사용되어 제품의 내구성, 내열성 및 기타 기계적 특성을 최적화하고 있다. 그러나 섬유 배치, 수지 주입 등 복합한 제조 및 가공 과정과 재활용성에 대한 어려움이 존재하는 것이 한계로 드러나고 있다. 또한 중소 규모의 생산에서는 경제적인 한계가 있다[2].

RTM (resin transfer molding) 성형법은 복합재료 제품을 생산하기 위한 고급 성형 기술 중 하나이며, 이 성형법은 유리섬유 및 탄소섬유와 같은 강화재료를 사용하여 고성능 수지로 미리 형성된 금형에 주입하여 제품을 형성하는 저압 주입성형 공정이다[3,4]. RTM 성형법의 공정 단계는 다음과 같다[5]. 금형 제작, 강화재료 배치, 금형 폐쇄 및 채널 연결, 수지주입, 경화 및 형상 고정, 금형 개방 및 제품 제거의 단계로 성형이 이루어진다. 비교적 저압에서 수지를 주입하는 것이 특징이며, 복잡한 형상의 제품을 제조할 수 있다. 고압 성형 공정보다는 비교적 저렴하고, 대량생산 및 대형 부피 제품에 적합한 것이 특징이다[6]. Lee 연구팀에서는 탄소섬유 강화 나일론 6 복합재료의 기계적 특성에 대한 열가소성 수지 주입성형 공정 및 화염 표면처리의 영향에 대한 연구를 진행한 바 있고[7], Han 연구팀에서는 탄소섬유 강화플라스틱의 고압수지 주입 성형 공정에서 형성 특성에 대한 연구를 진행한 바 있다[8].

돔 텐트 구성품에 대한 생산 가속화를 위해서는 기존 공정 대비 수지 함침성 및 수지 경화 가속화가 필요하다. 공압을 이용하여 돔텐트용 복합재에 공압이 구간별로 전달되는 과정을 최적화함으로써 수지의 퍼짐속도를 조절할 수 있고, 수지의 함침성에 따른 공정개선이 가능하다.

탄소섬유 복합재료에서 수지 흐름성을 개선하는 것은 제조 및 가공 과정에서 성능향상을 도모하고 최종 제품의 품질을 향상할 수 있는 방법이다[9]. 프리프레그의 공정 최적화, 재료 개량 및 조절, 진공 인퓨전, 자동화 제조 공정, 거동 시간 및 온도조절, 모델링 및 시뮬레이션 활용을 통하여 수지 흐름성을 개선할 수 있다[10]. 그러나 고성능 수지를 사용하거나 섬유를 특정형태로 조절하기 위해서는 공정적으로 추가적인 비용이 발생될 수 있고, 설계에 대한 제한, 시간 및 자원에 대한 소모가 불가피하다[11].

탄소섬유에 플라즈마 처리를 적용하면 다양한 성능 향상을 기대할 수 있다. 표면 활성화 및 변형을 통해 다양한 성능향상을 이끌 수 있는데, 특히 플라즈마 처리는 표면에너지를 증가시켜 용액이나 수지의 흐름성을 활발히 향상시킬 수 있다. Safin 연구팀에서는 저온 플라즈마 처리를 통해 적층 된 목재 구조물의 물리적 및 기계적 성능을 향상시킨 연구를 진행한 바 있다[12]. 수지는 표면에 더 잘 분포되며 더 강하게 접착되어 전체적으로 강도와 내구성이 향상된다. 그리고 플라즈마 처리는 계면 특성을 향상시키는 효과가 있다. Ma 연구팀에서는 탄소섬유와 에폭시의 계면 특성을 플라즈마 처리를 통해 향상시켰다는 보고를 한 바 있다[13]. 탄소섬유와 수지 간의 상호 작용을 증가시켜 강력한 인터페이스를 형성함으로써 복합재료의 기계적 성능이 향상된다[14,15].

그리고 표면의 활성화를 통해 탄소섬유와 수지 간의 분자 간 상호 작용을 증가시킴으로써 접착력을 향상시켜 강도 강화 및 부식 저항성을 향상시키는 데 도움이 된다[16]. 플라즈마 처리는 섬유의 표면을 정밀하게 제어할 수 있어서 특정 용도에 맞는 표면 특성을 조절하여 필요한 물성을 달성할 수 있다[17]. 예를 들어, 탄소섬유를 플라즈마 처리하면 유리전이 온도가 낮아져 제조 및 가공 과정에서 더 낮은 온도에서 작업할 수 있게 하여 에너지 소비를 줄일 수 있다. 플라즈마 처리는 표면에 미세한 구조를 형성하여 복합재료의 밀착성을 향상시키고 표면 강도를 높이며 피로 강도를 향상시킬 수 있다[18-20].

본 연구에서는 탄소섬유 표면에 대기압 조건에서 플라즈마 처리에 따른 수지 함침성 개선이 복합재료에 미치는 영향을 비교평가를 진행하였다. 탄소섬유 표면에 플라즈마 처리 시간을 1분, 5분으로 변수를 설정하였고, 그에 따라 변화된 섬유의 표면변화를 SEM으로 확인하고 수지의 함침성 평가를 새로운 평가법으로 비교하였다. 플라즈마 처리에 따라 변화된 탄소섬유 직물을 이용하여 복합재료를 진공백 성형방법으로 제조하였다. 섬유 표면처리에 따른 복합재료의 인장강도, 압축강도를 평가하고, 소화점 임계 열유량 및 보이드 함유율을 조건별로 조사하였다. 궁극적으로 섬유 표면처리에 의해 수지의 함침성이 개선될 경우 복합재료 자체의 물성 증가와 층간 변화에 대한 영향을 고찰할 수 있었다.

2.1 사용 재료

본 연구에서는 탄소섬유강화 에폭시 복합재료를 기반으로 복합재료의 특성평가를 실시하였다. 능직 탄소섬유(twill woven carbon fabric, 한국카본㈜, 대한민국)을 보강재로 사용하고, 인퓨전용 수지로 특수목적으로 배합된 에이티앤시의 에폭시계 수지를 사용하였다.

2.2 제조공정

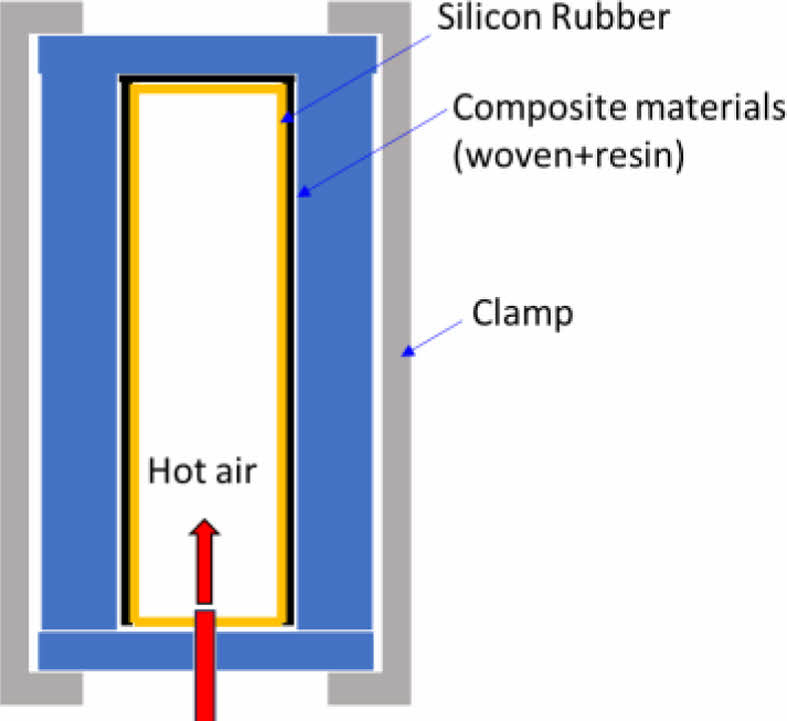

복합재료의 제조로 진공백 성형공정(vacuum bag molding)을 이용하였다. 공정상 특이사항은 실리콘 고무를 이용하여 진공을 잡았다는 점이며, 고무 외부에서 공기압을 가하여 복합재료 시편에 압력이 전달되는 형태로 공정을 구축하였다. 또한 시편을 제조하기 위해 진공백 내부에 수지를 모두 주입하여 제품을 제조하였다는 측면에서 새로운 공정을 적용되었다고 볼 수 있다. 궁극적으로 건축용으로 사용되기 위한 복합재료의 제품을 제조하여 동적굴곡피로실험을 실시하였고, 그에 따른 복합재료 제조 과정은 Fig. 1과 같다. 시편에 가해지는 가압공정을 안정적으로 하기 위해 공기압을 가했으며, 내부에 가해지는 압력이 균일하게 1 bar의 압력이 가해지도록 설정하였다. 수지의 경화를 위해 온도는 80°C의 공기를 주입하였다.

섬유에 표면처리를 진행하기 위해 플라즈마 처리 장비 (자체제작, 유니온, 대한민국)를 이용하였으며, 대기압 조건에서 상압 대기 플라즈마 처리를 진행하였다. 직물에도 동일한 처리를 진행하기 위해 섬유에 플라즈마 빔을 균질 하게 조사하였다. 처리 시간을 1분과 5분으로 진행하였으며, 10분 이상 처리할 경우 섬유가 손상되는 문제가 발생되어 그 이상은 실험으로 진행하지 않았다[21].

2.3 수지의 함침성 평가 기법

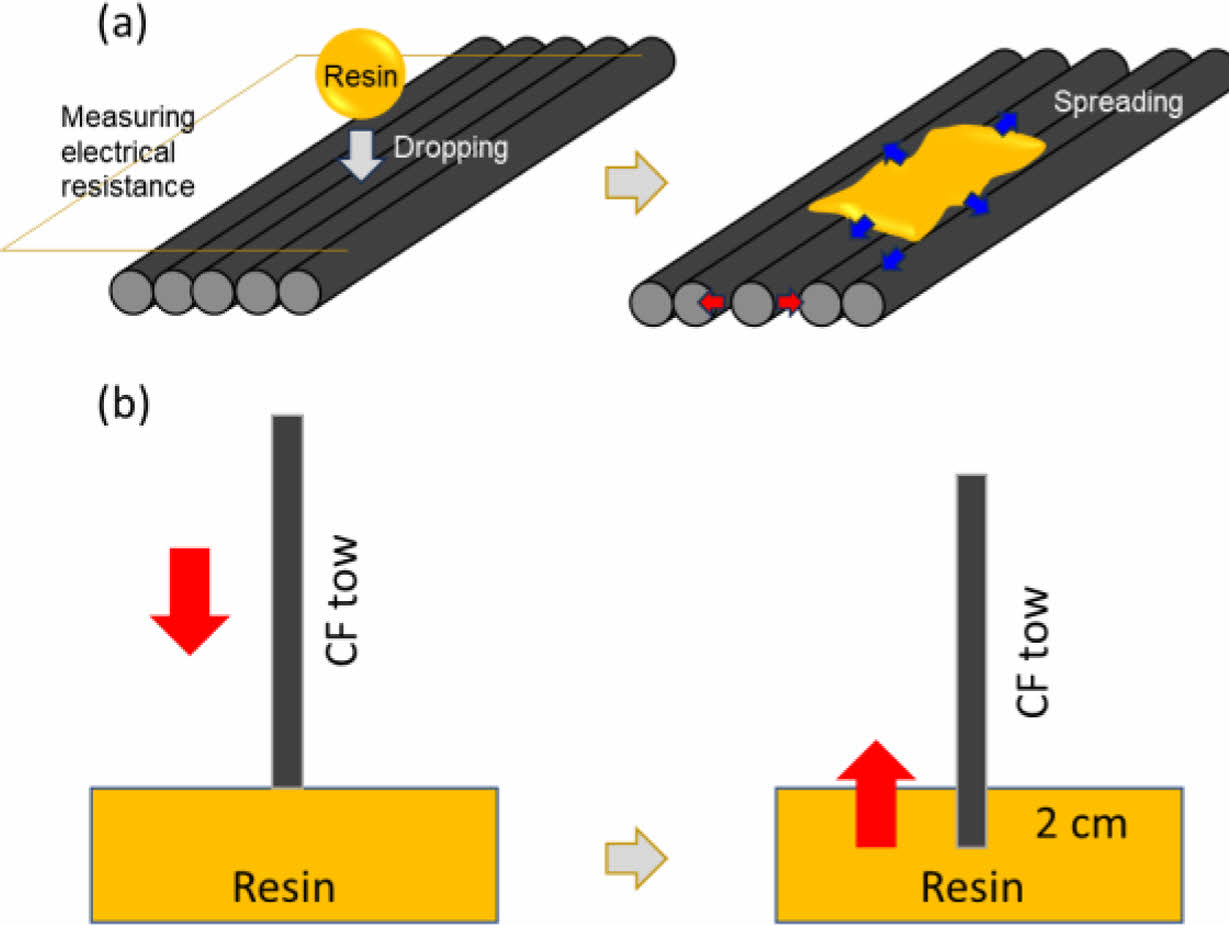

표면 처리된 섬유의 수지 함침 특성을 평가하기 위해 2가지 유형의 수지 함침성 평가 실험을 고안하였다. Fig. 2(a)와 같이 전기저항 측정법을 이용하여 섬유 토우에 수지를 1 g 떨어뜨릴 경우, 섬유상 수지의 퍼짐에 따라 섬유 배열이 변화하고, 탄소섬유와의 접촉 거리가 증가함에 따라 발생되는 전기저항 변화도 결과를 이용하여 실시간으로 수지의 함침성을 분석하였다[22,23]. 토우의 전기저항을 측정하기 위해 멀티미터(34401A, Agilent Co., LTD, 미국)를 사용하였고, 유리판 위에 탄소섬유 토우 50 mm 를 테이프로 고정시킨 뒤 40 mm 길이에 대한 전기저항 측정을 하였다. Fig. 2(b)는 직접적인 수지의 함침성을 분석하는 방법으로 수지에 섬유를 딥핑시키는 실험을 실시했습니다. 딥핑되는 깊이는 20 mm까지 진행하였습니다. 그 이상의 깊이에서는 섬유의 굽힘이 발생되어 데이터에 대한 변화가 크게 발생되었기 때문이다. 섬유에 스며든 수지의 함량을 만능재료시험기의 로드셀로 측정하여 힘값을 이용하여 수지의 함침성을 분석하였다. 섬유 토우에 스며든 수지의 양이 증가함에 따라 변화되는 하중 값과 섬유 토우를 수지에 깊게 딥핑할 때 발생되는 하중 값의 차이를 비교하여 수지의 함침성을 평가할 수 있었다. 궁극적으로 전기저항으로 수지의 함침성을 평가하였고, 그 결과를 바탕으로 수지 자체가 섬유 토우 내로의 함침에 따른 변화된 하중결과를 이용하여 실시간 수지의 함침 변화를 관찰하였다.

2.4 복합재료의 기계적 물성 평가

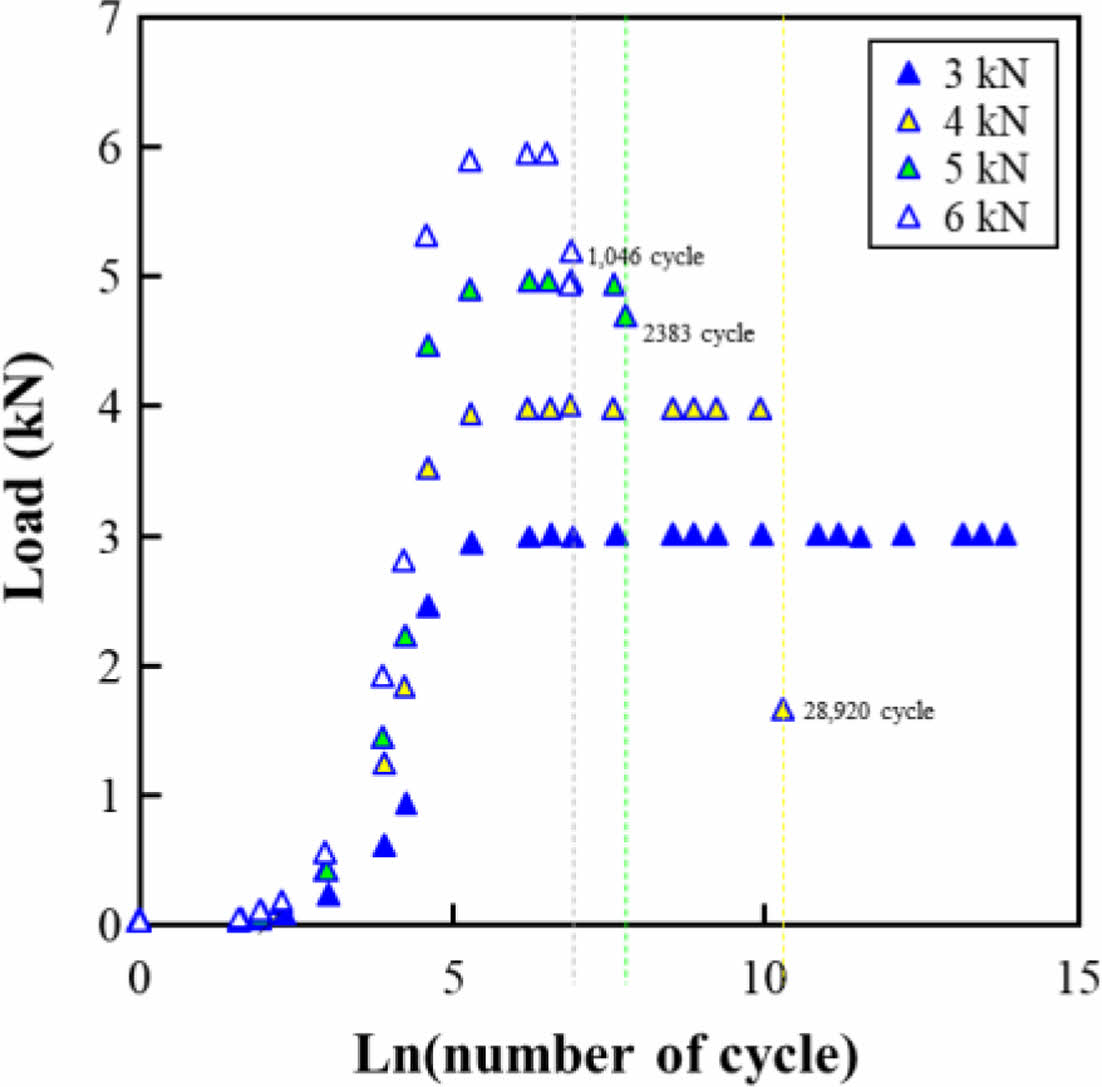

섬유 표면처리에 따라 변화된 계면의 영향이 복합재료에 미치는 영향을 평가하기 위해 기계적 물성을 평가하였다. 복합재료의 인장강도는 ASTM D3039 규격으로 실험하였고, 압축강도는 ASTM D3410 기준으로 평가하였다. 실험을 위해 사용한 만능재료시험기(AGX-V)는 시마즈 사의 250 kN급 장비를 활용하였다. 최적의 표면처리 조건으로 동적굴곡피로실험을 실시하였고, 하중조건을 3, 4, 5, 6 kN으로 했을 때 발생되는 시편의 파손을 관찰하였다. 또한 사이클을 분석하여 복합재료의 안정성을 검증하였다. 동적피로 실험은 동일한 시편을 4개 준비하여, 하중조건을 달리하여 1번 측정하였고, 시편 하나당 최대 100만 회를 진행하였고, 8 Hz 조건으로 실험하였다. 장비는 시마즈의 동적피로시험장비(EHF-LV50kN-40L)를 활용하였다.

2.5 보이드 함량평가 및 화염전파 특성 평가

섬유 표면처리가 복합재료 내부에 영향을 미치는 정보를 규명하기 위해 ASTM D2734 기준의 보이드 함량 평가 실험을 실시하였다. 가로세로 1 cm 길이의 시편을 이용하여 600도 고온용 로에 시편을 공기중에 연소시킨 뒤 섬유만의 무게를 측정하여 보이드 함량을 계산하였다. 이러한 결과를 이용하여 백분율 데이터로 표현하여 상대비교를 하였다.

ISO 5658-2-2006 규격에 따라 소화점 임계 열류량을 측정하였다. 본 연구에서 사용되는 복합재료는 전반적으로 건축용 복합재료로 사용되기 위함이라 화염전파 등에 연관성이 높은 특성을 보유해야 하기 때문에 실시하였고, 섬유 표면처리가 복합재료의 기능화에 미치는 영향을 분석하기 위해 실험하였다. 일반적으로 소화점 임계열류량(critical flux at extinguishment, CFE)이란 시료의 연소 시 화염이 더 이상 진행되지 아니하는 지점에서의 단위면적이 시간당 받는 열량을 말한다.

|

Fig. 1 Schematic of the composite manufacturing vacuum bag molding process |

|

Fig. 2 Schematic of resin impregnation evaluation methods: (a) resin impregnation evaluation technique using electrical resistance measurement; (b) resin seepage weight detection technique by impregnating fibers with resin. |

3.1 플라즈마 처리에 따른 섬유의 변화가 수지 함침성에 미치는 영향

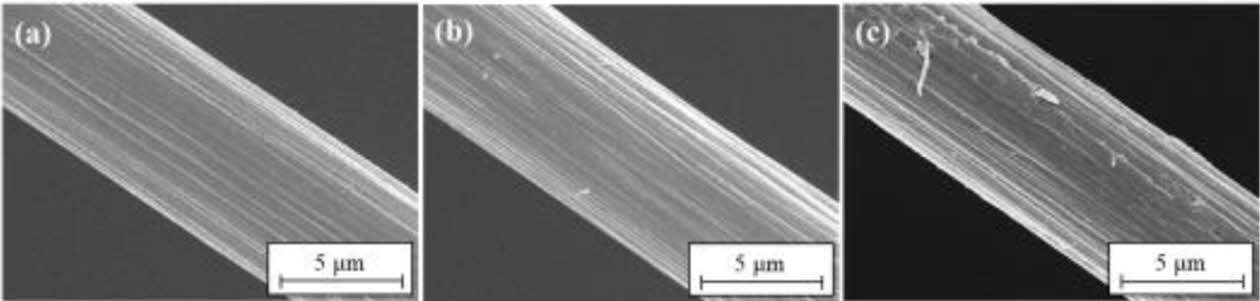

Fig. 3에서 확인할 수 있듯이 탄소섬유 직물에 플라즈마 처리 시간에 따라 섬유의 형상이 많이 달라짐을 확인할 수 있었다. Fig. 3(a)에서 섬유의 표면이 매끈하며, 섬유 표면에 이물질이 적으며, 섬유 결이 확실하게 확인되었다. 하지만 Fig. 3(b)에서는 소폭 표면에 이물질이 존재하기 시작하고, Fig. 3(c)에서는 섬유의 결에 손상이 발생되어 표면조직이 변화됨을 확인하였다. 즉 플라즈마 처리에 따라 섬유의 표면이 변화되었다고 판단된다[24]. 플라즈마 처리를 하지 않은 Neat 섬유의 경우에는 선형의 결이 일정한 형태를 보이는데, 1분 동안 플라즈마 처리를 하였을 경우에는 불균일한 형태의 섬유 표면이 확인되었다. 5분 동안 플라즈마 처리를 진행하였을 경우에는 요철 형태의 섬유표면이 확인되었고, 표면조직이 박리되는 형태가 확인되었다. 플라즈마 처리시간이 증가함에 따라 섬유표면에 요철이 지나치게 증가되었고, 표면 조직이 박리에 이르게 된다고 볼 수 있다.

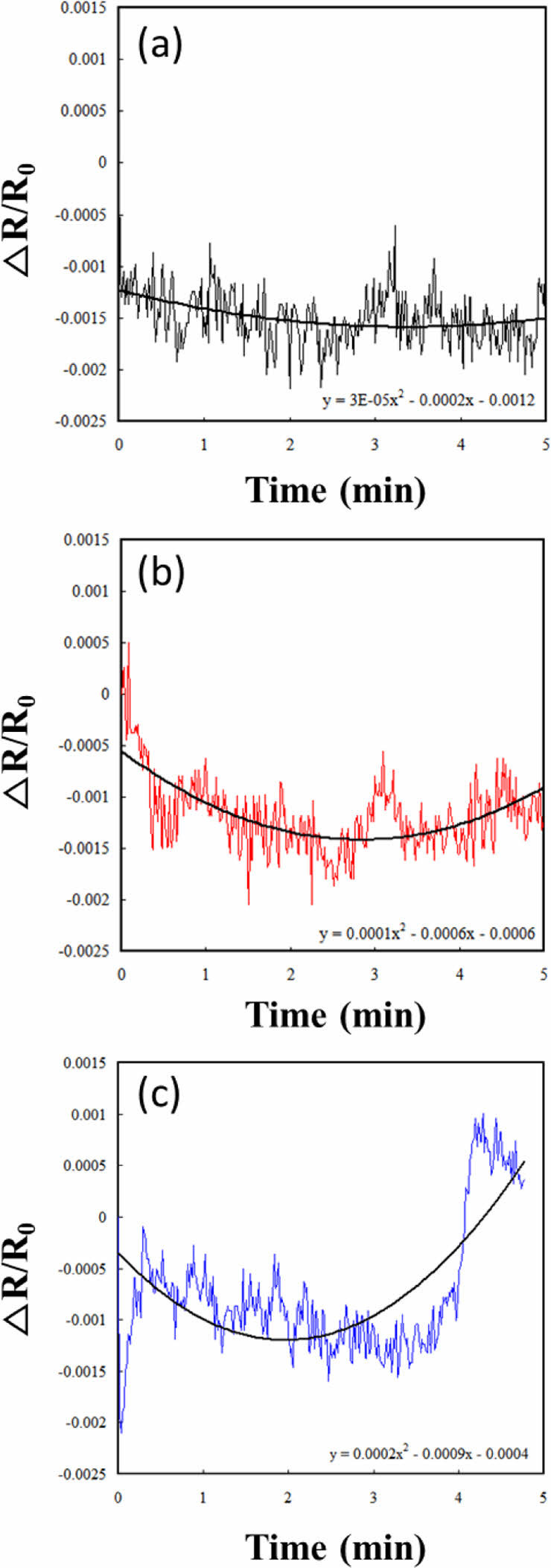

Fig. 4와 5는 전기저항 측정법을 이용하여 실시간으로 확인한 수지의 함침성 분석 결과이다. 섬유에 접촉한 기지재료가 탄소섬유 토우의 배열을 변경시키기 때문에 탄소섬유와 탄소섬유가 접촉하고 있는 계면에서 접촉불량을 일으켜 수지의 함침시 전기저항이 증가되는 결과를 유발하게 된다[25].

이러한 현상을 이용하여 수지의 함침성을 규명할 수 있었고, Fig. 4(a)와 같이 일반적인 토우와 수지조건에서는 함침이 안정적으로 되지 못하고 전기저항이 전반적으로 – 단위에 존재하는 상태를 확인할 수 있다. 이는 수지의 무게로 인해 탄소섬유간 접촉량이 증가되었기 때문이다. Fig. 4(b)의 경우 아무런 처리를 하지 않는 결과에 비해 개선된 경향을 나타내었다. 전반적으로 3분의 시간대 까지는 함침성이 불안정하였으나, 그 이후 전기저항이 증가되는 경향을 나타내었다.

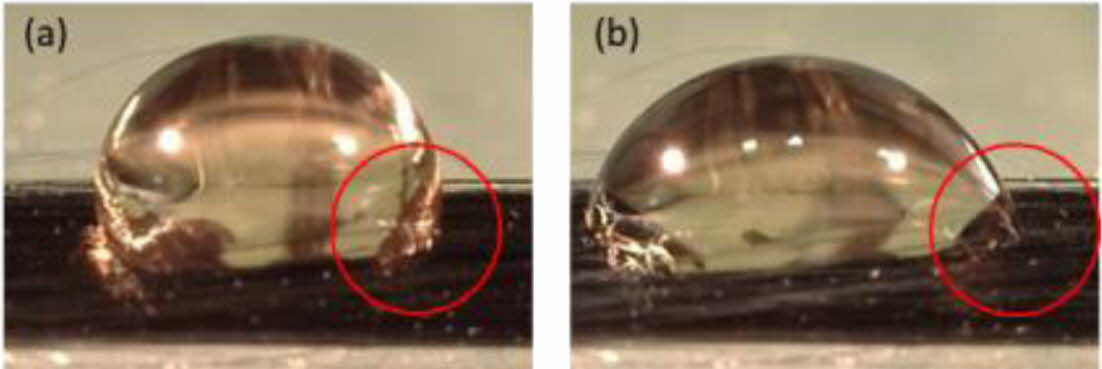

이러한 신호는 수지가 섬유 토우 내로 함침되기 시작함을 의미한다. 마지막으로 Fig. 4(c)의 경우 수지가 30초 내로 섬유 토우 내로 스며드는 결과를 나타내었고, 이러한 결과는 지속적으로 수지의 함침 결과가 증가되는 결과를 나타내었다. 또한 4분 단계에서도 급격한 수지의 함침 구간을 예상할 수 있는 피크가 발생되었다. 즉 플라즈마 5분처리에 따라 수지의 함침성이 순수 재료에 비해 급격하게 개선됨을 확인하였다. Fig. 5의 결과에서 수지가 섬유 토우 내로 함침되는 결과를 관찰할 수 있었다. 수지가 급격하게 30초 시간 이후 퍼짐에 따라 접촉된 구간의 각도가 변화되었고, 레진의 드롭넷 형상이 변화되었다. 이러한 결과를 바탕으로 수지의 함침성이 플라즈마 처리에 따라 개선됨을 입증하였다.

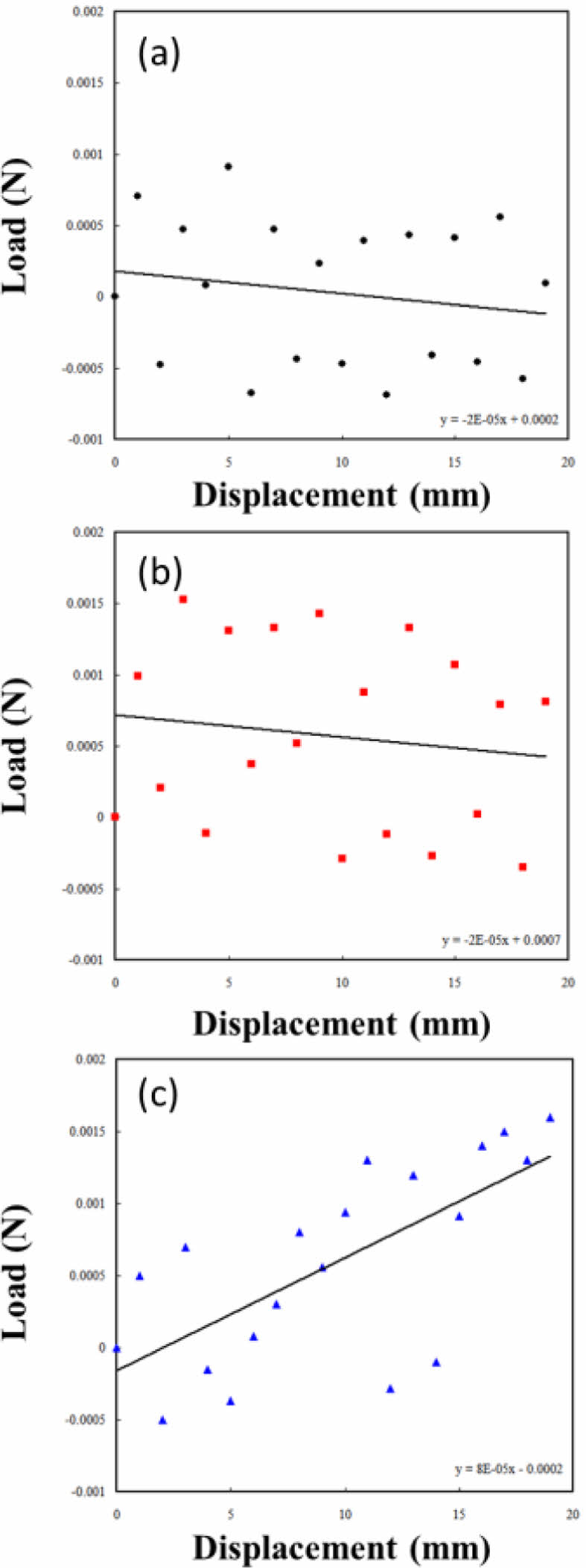

실질적으로 섬유를 수지에 딥핑할 때, 섬유 토우 내로 함침되는 수지의 하중 값을 측정한 결과를 Fig. 6에 제시하였다. Fig. 6과 같이 섬유가 수지로 딥핑 될 때 발생되는 섬유 토우 내로 수지가 함침되는 정도를 하중으로 측정할 수 있었다. Fig. 6(a)와 같이 섬유에 아무런 처리를 하지 않았을 경우 초기에는 수지가 섬유토우에 함침되지만, 지속적으로 수지가 섬유 토우 내에 존재하지 못하고 빠지는 듯하게 하중 값이 저하되는 결과를 확인하였다. 그에 비해 Fig. 6(b)의 경우 섬유 토우 내에 스며든 수지의 함량은 변위가 20 mm 수준일 때 0.0008 N 수준으로 초기보다는 8배 증가된 결과이지만, 지속적으로 수지의 함량이 저하되는 경향은 아무런 처리를 하지 않은 조건과 유사하였다. 마지막으로 Fig. 6(c)의 경우 지속적으로 토우 내로 수지가 함침되었음을 예측할 수 있다.

3.2 플라즈마 처리에 따른 수지 함침성 변화가 복합재료의 물성에 미치는 영향

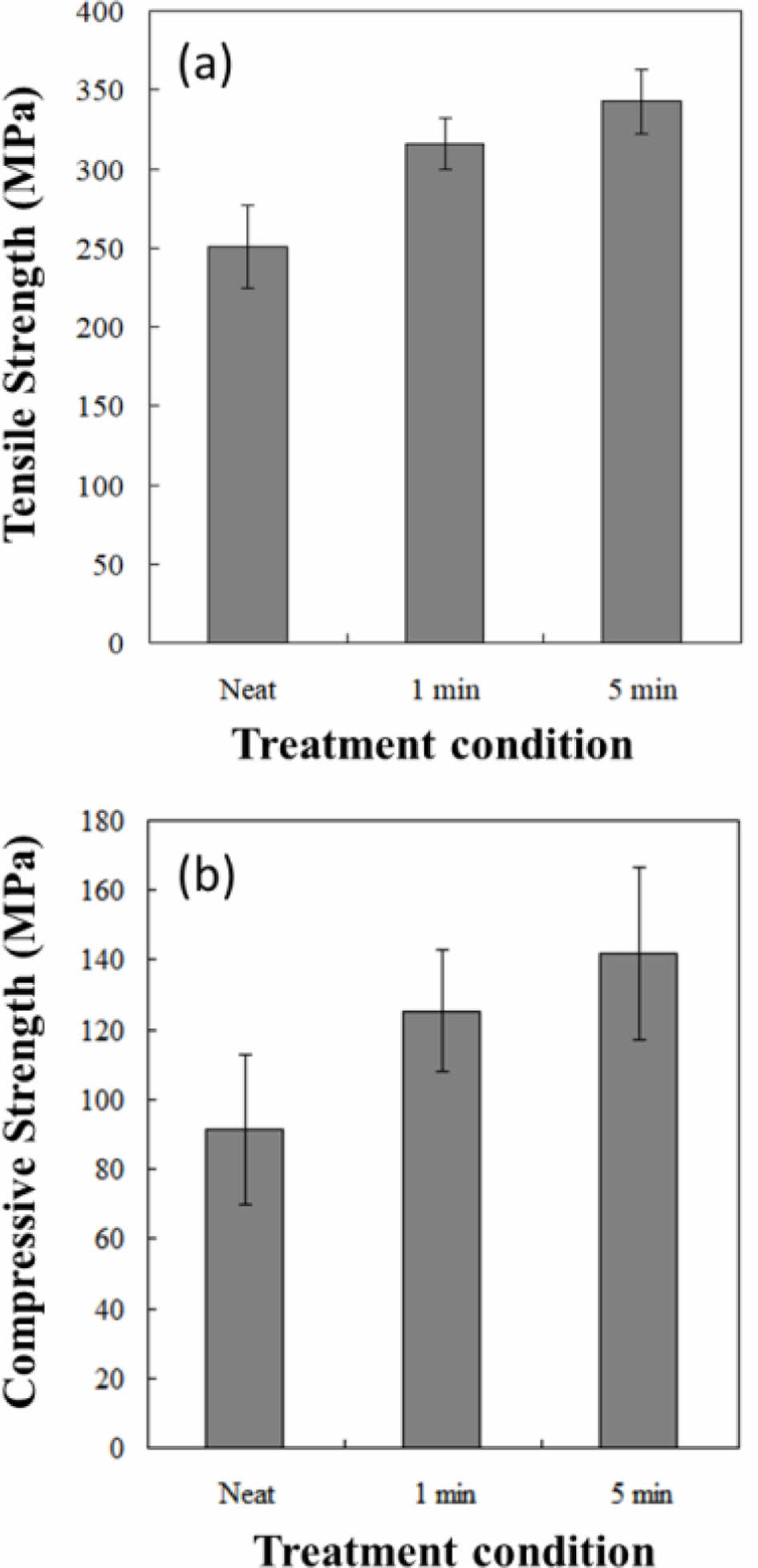

Fig. 7의 경우 복합재료를 제조하였을 때 확인되는 인장강도 및 압축강도의 변화를 정리한 결과이다. 인장강도는 초기의 상태에서 250 MPa 수준이었으나 플라즈마 처리 5분을 한 직물을 이용했을 경우 340 수준까지 증가되었다. 압축강도의 경우 80 MPa 수준의 압축강도를 보이던 일반 복합재료의 물성이 플라즈마 처리에 따라 수지 함침성이 증가되었기 때문에 140 MPa까지 증가되었다. 즉 수지 함침성이 극대화되는 경향을 보인다면, 복합재료의 물성이 증가될 수 있음을 확인하였다.

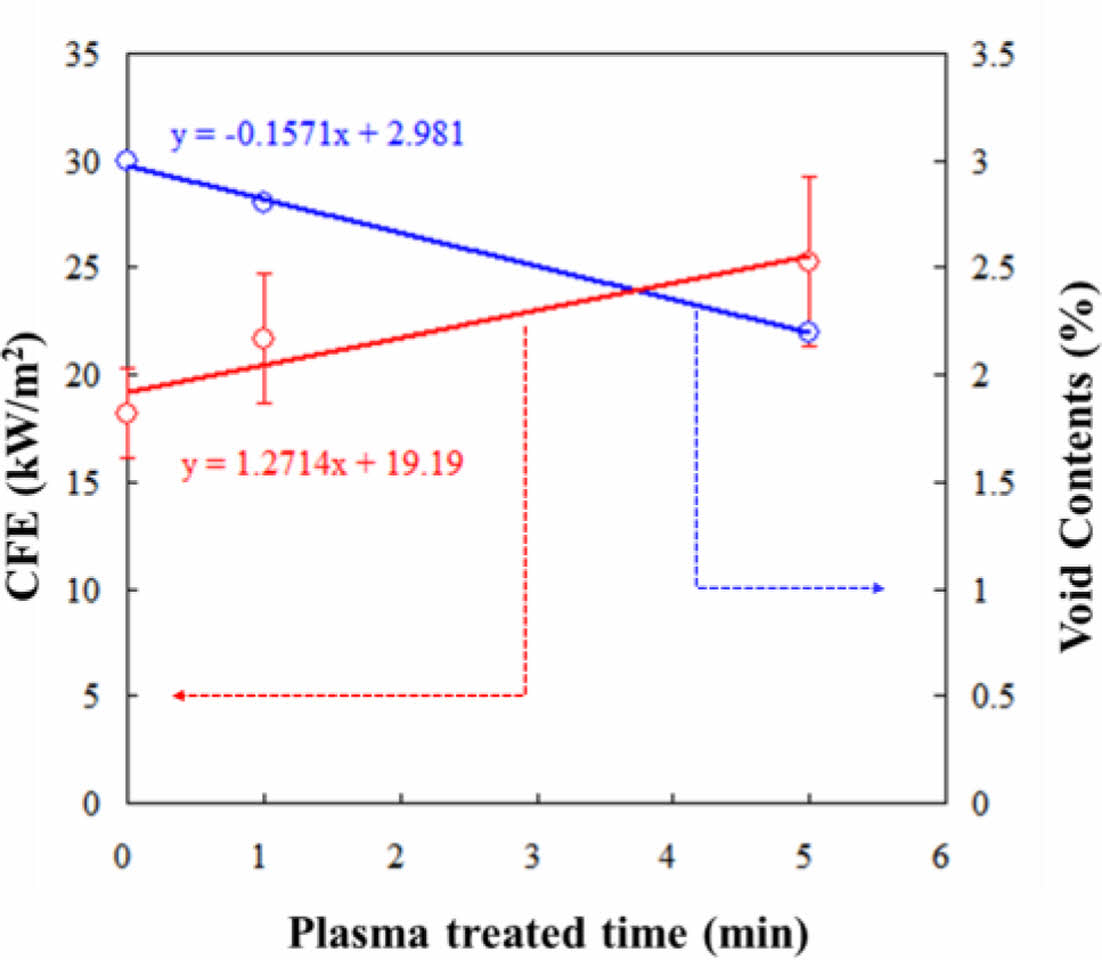

Fig. 8 결과를 바탕으로 복합재료의 조성에 있어 섬유의 표면처리가 큰 영향을 미친다는 것을 입증하였다. CFE 결과는 화염발생시 단위 면적당 화염이 더 이상 진행되지 않는 정도를 평가하는 인자로 수치가 높을수록 시간당 시편의 면적에서 받아들일 수 있는 열량의 차이를 의미한다. 통상 건축용 복합재료의 경우 20 kW/m2 이상의 특성을 요구한다. 일반적인 복합재료의 경우 수지함침에 따른 복합재료의 내부 상태가 불안정하였고, 내부 보이드의 함량이 높았기 때문에 20 kW/m2 이하의 특성을 보였다. 하지만 플라즈마 처리를 통해 수지 함침성을 증가시킬 경우 복합재료 내부 보이드의 함량을 줄 일 수 있었고, CFE의 결과가 증가된 경향을 나타내었다. Fig. 9

마지막으로 플라즈마 처리 5분을 진행한 섬유 직물을 이용하여 제조한 4 mm 두께의 건축용 복합재료 부품의 일부분을 80 mm × 10 mm로 절단하여 동적피로 굴곡시험을 실시하였다. 3 kN 일 때는 100만회 사이클에도 안정적인 시편의 상태를 나타내었다. 하지만 4 kN 조건에서는 28,920 회 조건, 5 kN에서는 2,383회, 6 kN 조건에서는 1,046회에 피로 내구 특성을 가짐을 확인하였다.

|

Fig. 3 Changes in surface morphology as a function of plasma treatment time on fibers: (a) neat; (b) 1 min; and (c) 5 min |

|

Fig. 4 Results of real-time evaluation of the impregnation status of the resin using electrical resistance measurements: plasma treatment time (a) 0 min; (b) 1 min; and (c) 5 min |

|

Fig. 5 RResin impregnation of fibers after 5 min of plasma treatment: (a) Contact angle at 0 min, (b) Contact angle at 0.5 min |

|

Fig. 6 Comparison on loads based on the degree of dipping to impregnate the fiber into the resin: plasma treatment time (a) 0 min; (b) 1 min; and (c) 5 min |

|

Fig. 7 Mechanical properties of composites as a function of fiber plasma treated time: (a) Tensile strength; (b) Compressive strength |

|

Fig. 8 CFE and void content of composites changes with plasma treatment time |

|

Fig. 9 Composite failure analysis based on dynamic flexural fatigue testing |

본 연구에서는 섬유 표면처리에 따라 증가되는 수지의 함침성이 복합재료 물성이 미치는 영향을 분석하였다. 섬유의 표면처리는 플라즈마 처리를 진행했으며 5분 표면처리를 할 경우 전기저항 측정법을 이용해 확인한 수지 함침성 평가 결과와 딥핑 길이에 따라 변화되는 섬유 토우 내로 함침 된 수지의 하중 감지 결과에서 모두 일반 조건에 비해 증가된 함침성을 확인하였다. 수지의 함침성이 개선됨에 따라 복합재료의 인장, 압축강도가 증가되었으며, CFE 및 보이드 함량에 대한 안정적인 결과도 확인되었다. 이러한 결과를 바탕으로 수지의 함침성 향상이 복합재료를 부품화 할 때 효과적인 물성향상 효과를 기대할 수 있음을 확인하였다.

본 연구는 정부의 지원을 받아 진행한 연구결과입니다. 지원에 대해 진심으로 감사드립니다(중소벤처기업부 RS-2023-00223433, 교육부 202303550001).

- 1. Oliveux, G., Dandy, L.O., and Leeke, G.A., “Current Status of Recycling of Fibre Reinforced Polymers: Review of Technologies, Reuse and Resulting Properties,” Progress in Materials Science, Vol. 72, 2015, pp. 61-99.

-

- 2. Qureshi, J., “A Review of Recycling Methods for Fibre Reinforced Polymer Composites,” Sustainability, Vol. 14, No. 24, 2022, pp. 16855.

-

- 3. Shojaei, A., Ghaffarian, S.R., and Karimian, S.M.H., “Modeling and Simulation Approaches in the Resin Transfer Molding Process: A Review,” Polymer Composites, Vol. 24, No. 4, 2003, pp. 525-544.

-

- 4. Trochu, F., Gauvin, R., and Gao, D.M., Numerical Analysis of the Resin Transfer Molding Process by the Finite Element Method,” Advances in Polymer Technology: Journal of the Polymer Processing Institute, Vol. 12, No. 4, 1993, pp. 329-342.

-

- 5. Rudd, C.D., Long, A.C., Kendall, K.N., and Mangin, C., “Liquid Moulding Technologies: Resin Transfer Moulding, Structural Reaction Injection Moulding and Related Processing Techniques,” Elsevier, pp. 65-99, 1997.

-

- 6. Henning, F., Kärger, L., Dörr, D., Schirmaier, F.J., Seuffert, J., and Bernath, A., “Fast Processing and Continuous Simulation of Automotive Structural Composite Components,” Composites Science and Technology, Vol. 171, 2019, pp. 261-279.

-

- 7. Lee, J., Lim, J.W., and Kim, M., “Effect of Thermoplastic Resin Transfer Molding Process and Flame Surface Treatment on Mechanical Properties of Carbon Fiber Reinforced Polyamide 6 Composite,” Polymer Composites, Vol. 41, No. 4, 2020, pp. 1190-1202.

-

- 8. Han, B.J., Jeong, Y.C., Kim, C.M., Kim, R.W., and Kang, M., “Forming Characteristics during the High-pressure Resin Transfer Molding Process for CFRP”, Advanced Composite Materials.Vol. 28, 2018, pp. 365-382.

-

- 9. Fleischer, J., Teti, R., Lanza, G., Mativenga, P., Möhring, H.C., and Caggiano, A., “Composite Materials Parts Manufacturing,” CIRP Annals, Vol. 67, No. 2, 2018, pp. 603-626.

-

- 10. George, A., Optimization of Resin Infusion Processing for Composite Materials: Simulation and Characterization Strategies, 2011.

-

- 11. National Research Council, “High-performance Structural Fibers for Advanced Polymer Matrix Composites,” National Academies Press, 2005.

-

- 12. Safin, R.R., Khasanshin, R., Galyavetdinov, N., Salimgaraeva, R., Mukhametzyanov, S., Safina, A., and Kraysman, N., “Improving the Physical and Mechanical Performance of Laminated Wooden Structures by Low-Temperature Plasma Treatment,” Coatings, Vol. 11, No. 8, 2021, pp. 918.

-

- 13. Ma, K., Chen, P., Wang, B., Cui, G., and Xu, X., “A Study of the Effect of Oxygen Plasma Treatment on the Interfacial Properties of Carbon Fiber/epoxy Composites,” Journal of Applied Polymer Science, Vol. 118, No. 3, 2010, pp. 1606-1614.

-

- 14. Dilsiz, N., “Plasma Surface Modification of Carbon Fibers: A Review,” Journal of Adhesion Science and Technology, Vol. 14, No. 7, 2000, pp. 975-987.

-

- 15. Park, S.J., “Carbon Fibers,” Vol. 210, Dordrecht, The Netherlands:: Springer, 2015.

- 16. Vandenabeele, C.R., and Lucas, S., “Technological Challenges and Progress in Nanomaterials Plasma Surface Modification–a Review,” Materials Science and Engineering: R: Reports, Vol. 139, 2020, pp. 100521.

-

- 17. De Munck, J.D., Van Landuyt, K., Peumans, M., Poitevin, A., Lambrechts, P., Braem, M., and Van Meerbeek, B., “A Critical Review of the Durability of Adhesion to Tooth Tissue: Methods and Results,” Journal of Dental Research, Vol. 84, No. 2, 2005, pp. 118-132.

-

- 18. Ma, K., Chen, P., Wang, B., Cui, G., and Xu, X., “A Study of the Effect of Oxygen Plasma Treatment on the Interfacial Properties of Carbon Fiber/epoxy Composites,” Journal of Applied Polymer Science, Vol. 118, No. 3, 2010, pp. 1606-1614.

-

- 19. Chu, P.K., Chen, J.Y., Wang, L.P., and Huang, N., “Plasma-surface Modification of Biomaterials,” Materials Science and Engineering: R: Reports, Vol. 36, No. 5-6, 2002, pp. 143-206.

-

- 20. Liu, J., Xue, Y., Dong, X., Fan, Y., Hao, H., and Wang, X., “Review of the Surface Treatment Process for the Adhesive Matrix of Composite Materials,” International Journal of Adhesion and Adhesives, Vol. 126, 2023, pp. 103446.

-

- 21. Kang, H.K., Kim, J.Y., Kim, H.Y., and Choi, Y.O., “Study of Stabilization Process of PAN Precursor and Its Characteristics Change by Plasma Treatment,” Composites Research, Vol. 34, No. 1, 2021, pp. 23-29.

-

- 22. Kwon, D.J., Shin, P.S., Kim, J.H., DeVries, K.L., and Park, J.M., “Interfacial and Wetting Properties of Carbon Fiber Reinforced Epoxy Composites with Different Hardeners by Electrical Resistance Measurement,” Polymer Testing, Vol. 53, 2016, pp. 293-298.

-

- 23. Kwon, D.J., Shin, P.S., Kim, J.H., Lee, H.I., Park, J.K., and Park, J.M., “Effects of Solvent-Based Dilution Condition on CNT Dispersion in CNT/Epoxy Composites,” Composites Research, Vol. 29, No. 4, 2016, pp. 125-131.

-

- 24. Jang, J., Moon, S., “Studies on Carbon Fiber/Ultra High Modulus Polyethylene Fiber Hybrid Composite, I. Performance Improvement by Using Plasma Etching,” Composites Research, Vol. 6, No. 2, 1993, pp. 33-43.

-

- 25. Shin, P.S., Baek, Y.M., Kim, J.H., and Kwon, D.J., “The Factor Influencing Self-sensing Property of Carbon Fiber,” Composites Science and Technology, Vol. 238, 2023, pp. 110017.

-

This Article

This Article

-

2023; 36(6): 388-394

Published on Dec 31, 2023

- 10.7234/composres.2023.36.6.388

- Received on Nov 21, 2023

- Revised on Nov 27, 2023

- Accepted on Nov 29, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Dong-Jun Kwon

-

* Department of Materials Science and Convergence Technology, Gyeongsang National University, 52828 Jinju, Republic of Korea

** Research Institute for Green Energy Convergence Technology, Gyeongsang National University, 52828 Jinju, Republic of Korea - E-mail: djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.