- Evaluation of Structural Performance of 3D Printed Composite Rudder according to Internal Topology Shape

Young-Jae Cho*, Hyoung-Seock Seo*†, Hui-Seung Park**

* School of Naval Architecture & Ocean Engineering, University of Ulsan

** Green Ship Research Division, Research Institute of Medium & Small Shipbuilding- 내부 위상 형상에 따른 3D 프린트 복합재 방향타의 구조 성능 평가

조영재*· 서형석*† · 박희승**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Recently, regulations on greenhouse gas emissions have been strengthened, and the International Maritime Organization (IMO) has been strengthening greenhouse gas regulations with a goal of net 'zero' emissions by 2050. In addition, in the shipbuilding/offshore sector, it is important to reduce operating costs, such as improving propulsion efficiency and lightening structures. In this regard, research is currently being conducted on topology optimization using 3D printed composite materials to satisfy structural lightness and high rigidity. In this study, three topology shapes (hexagonal, square, and triangular) were applied to the interior of a rudder, a ship structure, using 3D printed composite materials. Structural analysis was performed to determine the appropriate shape for the rudder. CFD analysis was performed at 10° intervals from 0° to 30° for each rudder angle under the condition of 8 knots, and the load conditions were set based on the CFD analysis results. As a result of the structural analysis considering the internal topology shape of the rudder, it was confirmed that the triangular, square, and hexagonal topology shapes have excellent performance. The rudder with a square topology shape weighs 78.5% of the rudder with a triangular shape, and the square topology shape is considered to superior in terms of weight reduction

최근 온실가스 배출량에 대한 규제가 높아지면서 IMO는 온실가스 배출량을 2050년까지 순 배출량 ‘0’을 목표로 하며 온실가스 규제를 강화하고 있다. 또한 조선/해양 분야에서는 추진 효율 향상, 구조 경량화와 같이 운항비 절감이 중요하다. 현재 이와 관련하여 구조 경량화와 고강성을 만족하기 위하여 3D 프린트 복합재료를 이용한 위상 최적화에 대한 연구가 수행되고 있다. 본 연구에서는 3D 프린트 복합재료를 활용하여 선박 구조물인 방향타의 내부에 3가지 위상 형상(육각형, 사각형, 삼각형)을 적용하였다. 방향타에 위상 형상을 적용하였을 때 적합한 형상을 알아보기 위해 구조해석을 수행했다. 선속 8 knots의 조건에서 타 각 0°에서 30°까지 10° 간격으로 CFD 해석을 수행하였으며, CFD 해석 결과를 바탕으로 하중조건을 설정하였다. 방향타 내부 위상 형상을 고려한 구조해석 결과 삼각형, 사각형, 육각형 위상 형상 순으로 우수한 성능을 갖는 것을 확인하였다. 사각형 위상 형상을 가지는 방향타가 삼각형 위상 형상을 가지는 방향타 대비 78.5%의 무게를 가지며 경량화 측면을 고려하였을 때 사각형 위상 형상이 우수하다고 판단된다

Keywords: 3D 프린트 복합재료(3D printed composite materials), 위상최적화(Topology optimization), 방향타(Rudder), 유한요소법(Finite Element Method)

조선/해양 분야에서는 대부분 선박의 소요마력 절감을 통한 연료비 절감에 중점을 두고 있으며 추진시스템 효율 향상, 구조 경량화 등을 통한 운항비 절감은 필수적이다[1]. 최근 IMO는 온실가스 배출량을 2050년까지 순배출량 ‘0’ (NET-zero)을 목표로 한다고 발표하며 온실가스 배출 규제를 지속적으로 높이고 있다. 온실가스 배출을 줄이기 위해 친환경 연료를 사용하거나 구조물을 경량화 하는 방법이 있다. 이에 구조물의 기존 성능을 유지하면서 경량화가 가능한 위상최적화 적용에 대한 연구가 진행되고 있다[2]. 위상최적화는 구조물 내부에 구멍을 가정하여 구속조건을 위배하지 않으면서 경량화와 고강성을 만족할 수 있도록 하는 설계이다[3]. 특히 3D 프린트 기술은 한 층 씩 재료를 쌓아가는 적층 가공(Additive Manufacturing)으로 기존의 절삭 가공과 다르게 복잡한 구조를 쉽게 제작할 수 있어 3D 프린트 기술을 적용한 위상최적화 연구가 활발히 진행되고 있다[4]. 3D 프린팅 구조물의 경우 제작 과정에서 프린팅 방향이 존재하기 때문에 프린팅 방향에 따라 구조물의 기계적 강도가 달라진다[5]. 뿐만 아니라 3D 프린팅 구조물의 소재, 내부 위상 형상, 내부 채움 밀도의 영향도 크게 받는다[6,7]. 하지만 현재 3D 프린팅 구조물의 위상최적화를 위한 내부 위상 형상이나 내부 채움 밀도에 대한 명확한 기준이 제시되고 있지 않다. 조선/해양 구조물의 경우 3D 파일을 2D 도면으로 변환하여 제작되지만 3D 프린트 기술은 3D 파일을 바로 제작할 수 있어 제작 과정을 단순화할 수 있다. 특히 선박 방향타의 경우 형상에 따라 성능에 영향을 미치기 때문에 제작과 수정에 용이한 3D 프린트 기술 적용이 필요하다.

따라서 본 연구에서는 내부에 한 변의 길이가 4 mm로 동일한 육각형(Hexagonal), 사각형(Rectangular), 삼각형(Triangular) 형상을 가지는 3D 프린트 방향타에 대해 구조해석을 수행하였다. 실제 운항 선속과 동일한 8 knots의 조건에서 타 각 0°에서 30°까지 10° 간격으로 CFD 해석을 수행하였으며, 타 각에 따른 최대 압력 결과를 하중조건으로 구조해석을 수행하였다. 3D 프린트 방향타의 3가지 구조에 따른 해석 결과를 비교하였다.

2.1 3D 프린트 방향타 설계

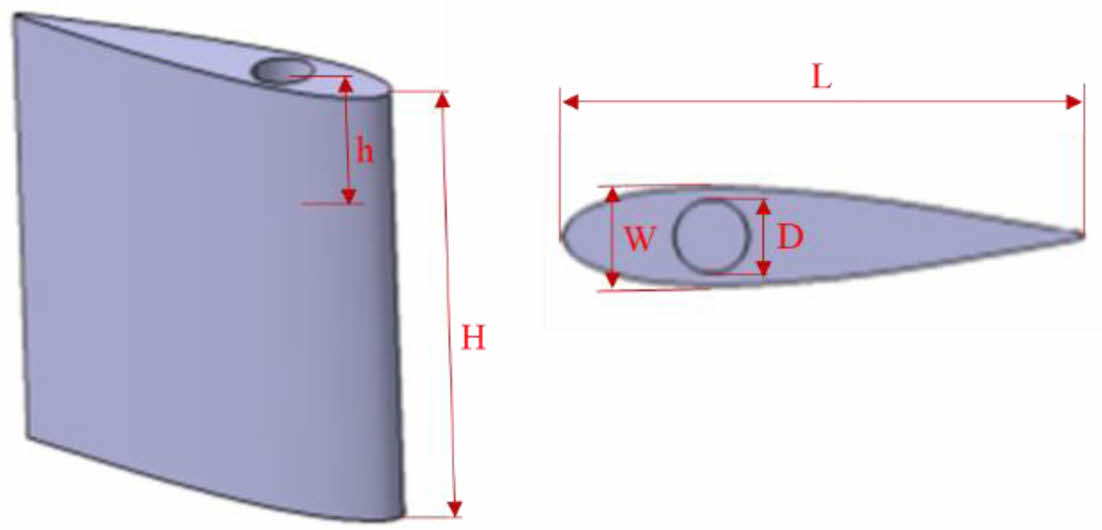

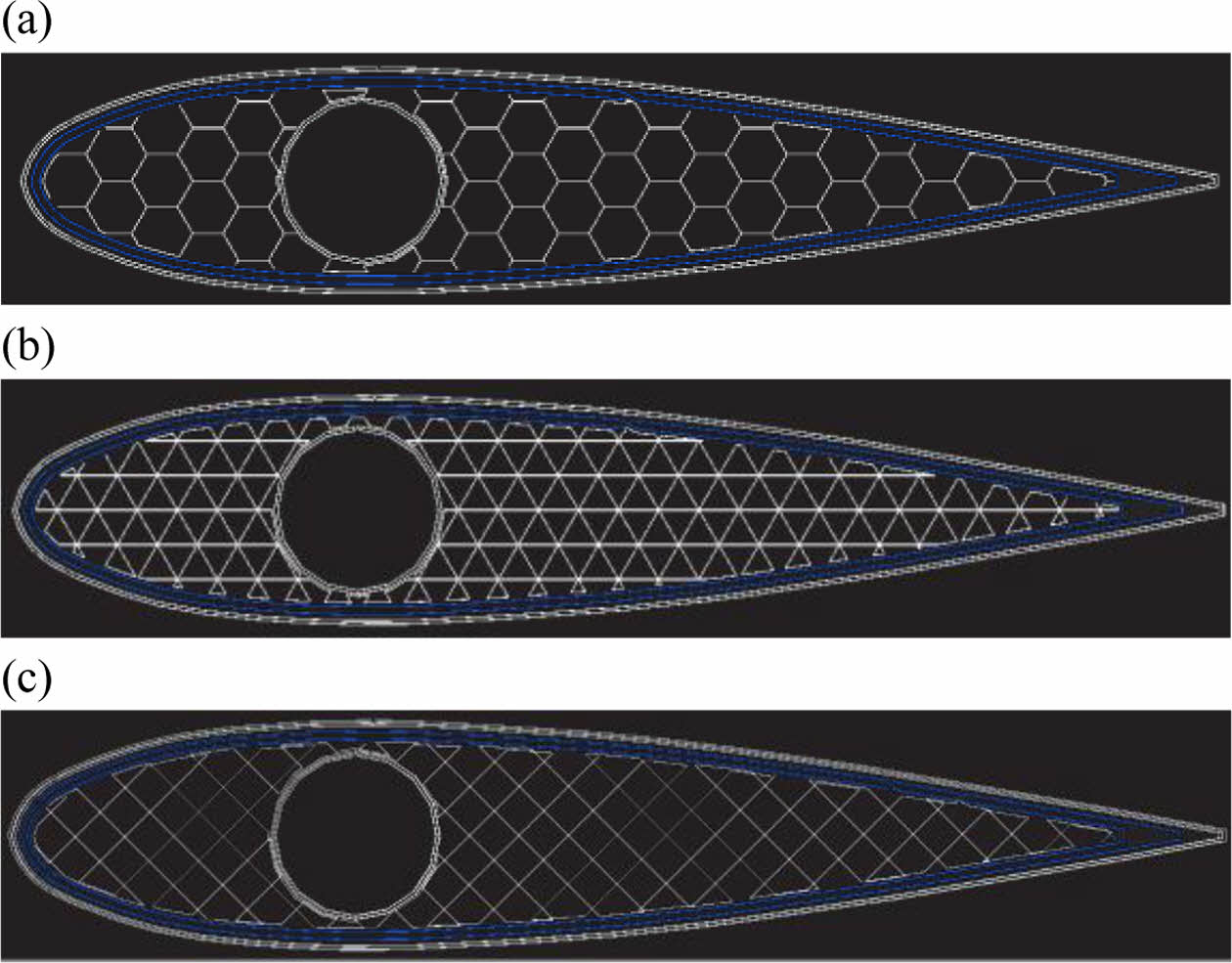

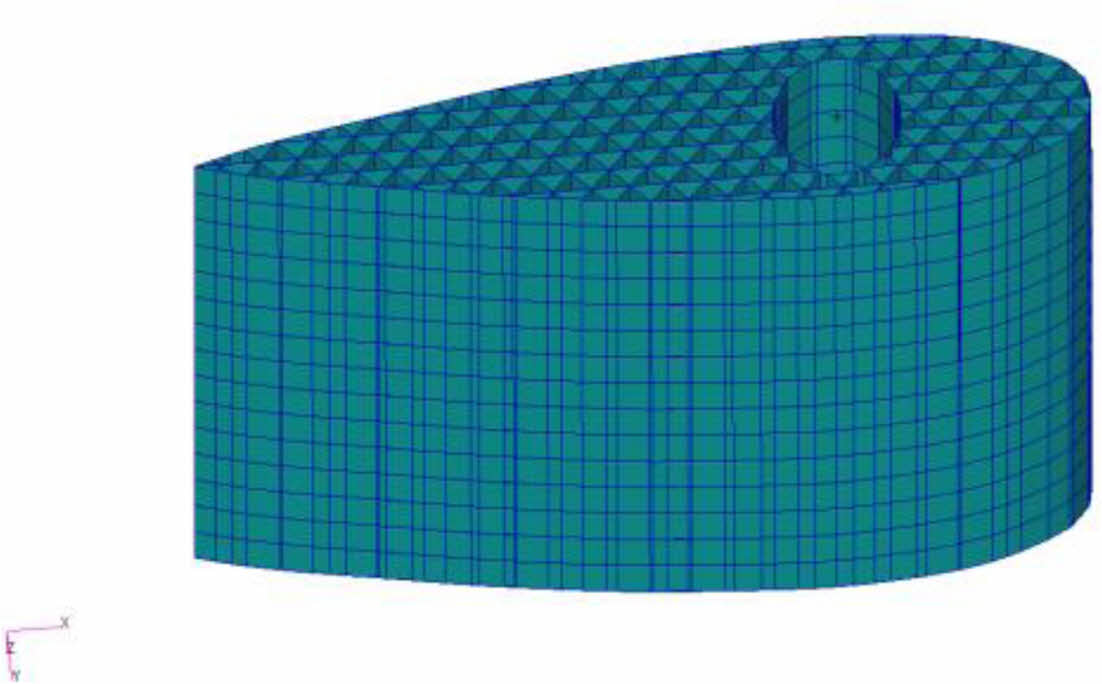

본 연구는 기존의 선박 방향타에 위상최적화를 적용함과 동시에 복잡한 내부 형상을 손쉽게 제작하기 위해 FDM(Fused deposition modeling) 방식을 적용하였다[8]. 3D 프린터로 제작 가능한 크기를 고려하여 실제 선박 방향타의 1/5 크기를 가지도록 하여 Fig. 1과 같이 선수 방향 길이 140 mm(L), 최대 폭 26.8 mm(W), 높이 150 mm(H)를 가지는 방향타를 설계하였다. 방향타 상부에는 방향타의 회전축을 고려하여 지름 20 mm(D), 깊이 50 mm(h)의 원형 구멍이 있다. 선박 방향타의 단면적은 Fig. 2와 같다. 적용된 소재는 3D 프린트 복합재료인 탄소섬유(Carbon fiber)와 오닉스(Onyx)를 사용하였다. 적층 정보는 3D 프린터 제조업체 Markforged의 슬라이싱 프로그램인 Eiger를 통해 확인할 수 있으며 파란 선은 탄소섬유를 나타내고 흰 선은 오닉스를 나타낸다. 3D 프린트 방향타 내부에 적용된 각 내부 위상 형상들은 육각형, 삼각형, 사각형 3가지 형상으로 한 변의 길이가 4 mm로 동일하게 설계되었다. 사각형상의 경우 ±45°로 적층된다.

2.2 전산유체해석

방향타의 유체역학적 성능파악을 위하여 유한체적법에 근거한 범용 프로그램 Star-CCM+를 사용하였다. 본 연구에서는 3차원 비정상상태, 비압축성 점성 유동을 고려하였다.

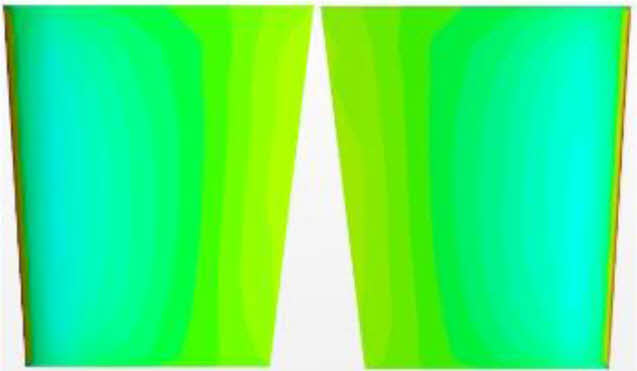

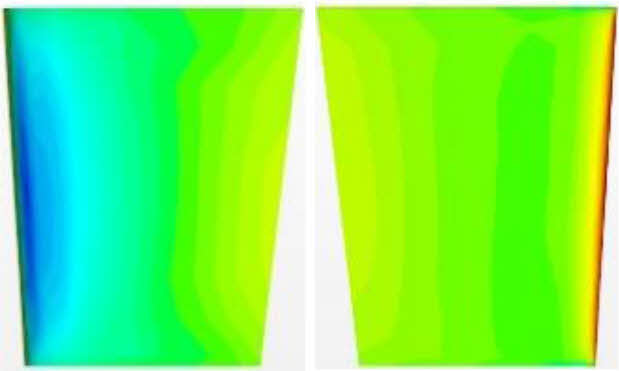

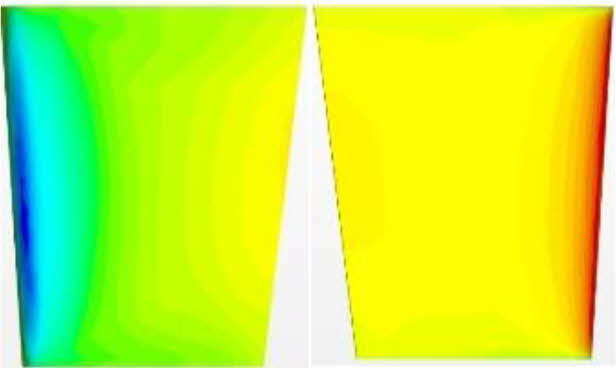

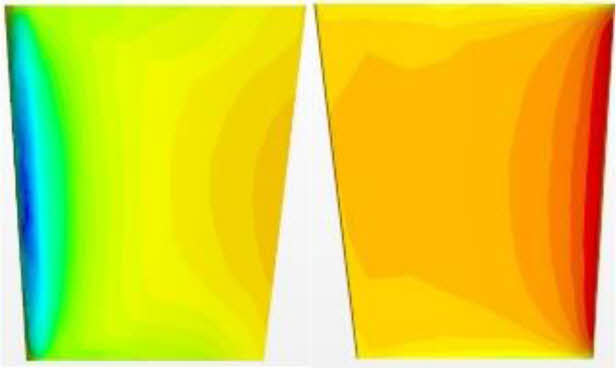

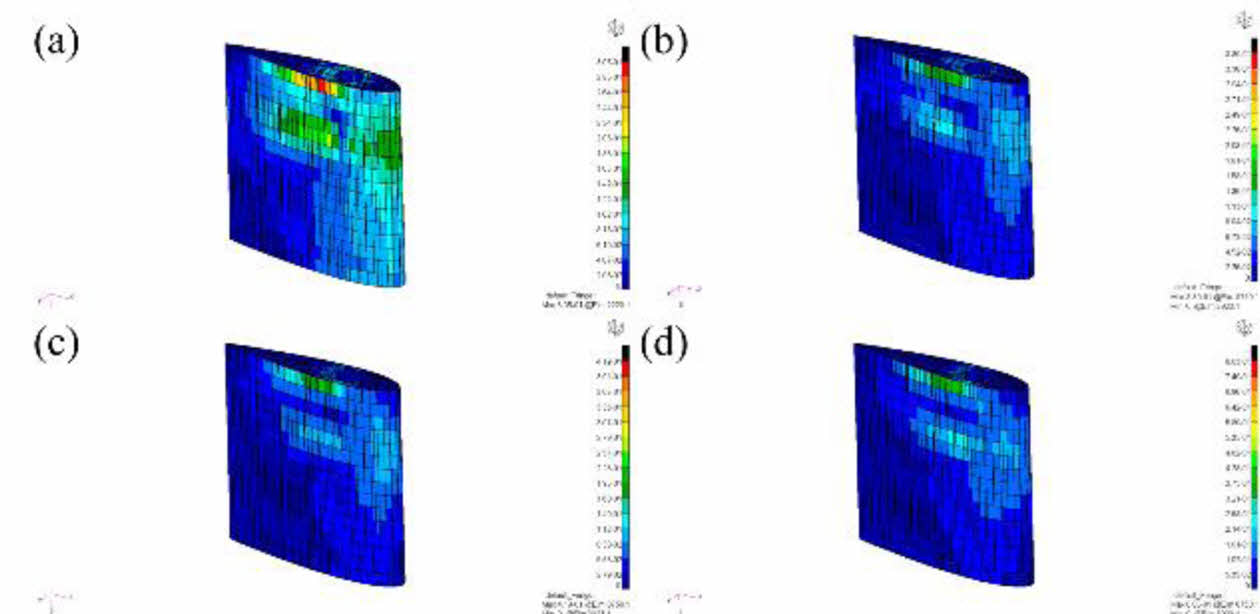

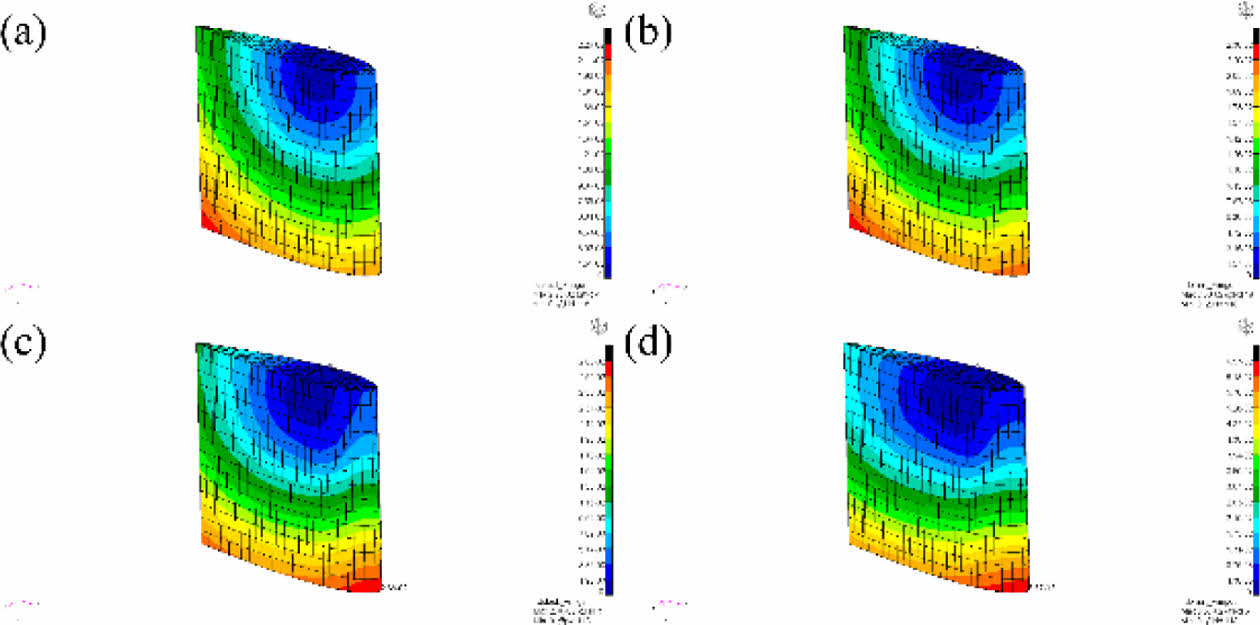

경계조건으로서는 유체가 방향타로 유입되어지는 전면부는 속도조건, 후면부는 압력조건을 지정하였으며, 방향타 표면은 벽면 조건을 지정하였다. 입구 유속은 대상선박의 설계속도인 8 knots로 설정하였으며, Fig. 3-6과 같이 0°, 10°, 20°, 30°의 타 각에서 방향타 좌우면의 표면에서의 전압을 확인하였다.

방향타의 타 각이 증가할수록 좌현은 흡입면, 우현은 압력면으로 압력차이가 증가하는 것을 확인할 수 있었다. 이는 날개 양력면 이론에도 확인할 수 있는 듯이 날개의 받음각이 증가할수록 두 면의 압력차로 양력이 증가하는 것을 압력 분포로도 확인할 수 있다. Fig. 4 Fig. 5

|

Fig. 1 3D printed rudder model |

|

Fig. 2 The cross section of 3D printed rudder surface: (a) Hexagonal (b) Triangular (c) Rectangular |

|

Fig. 3 Total pressure (0°) |

|

Fig. 4 Total pressure (10°) |

|

Fig. 5 Total pressure (20°) |

|

Fig. 6 Total pressure (30°) |

3.1 구조해석 모델

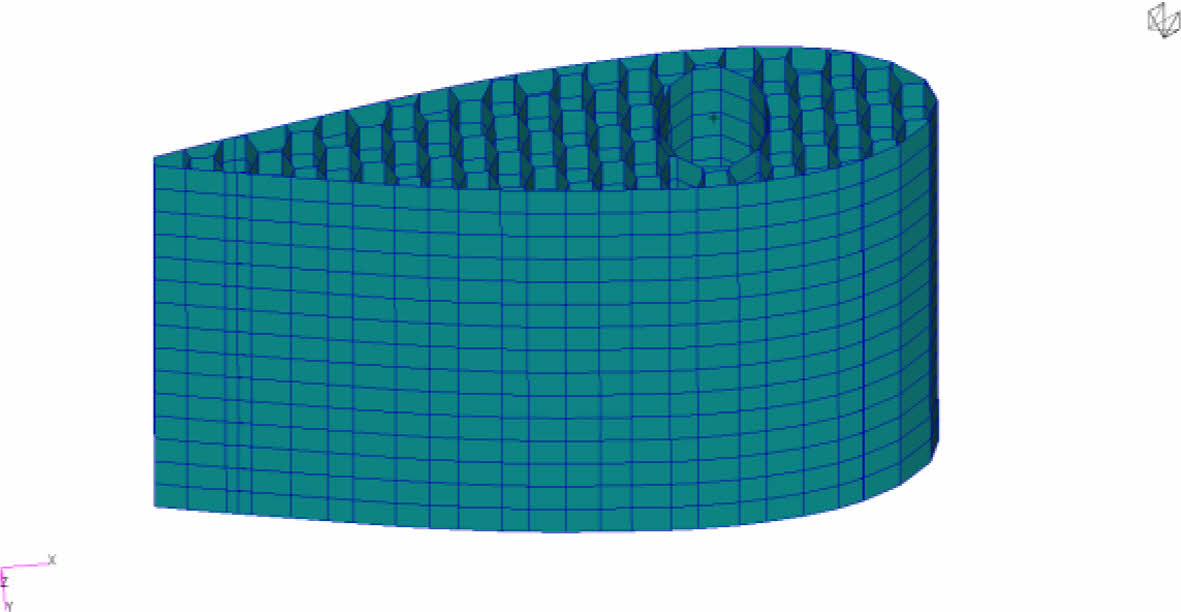

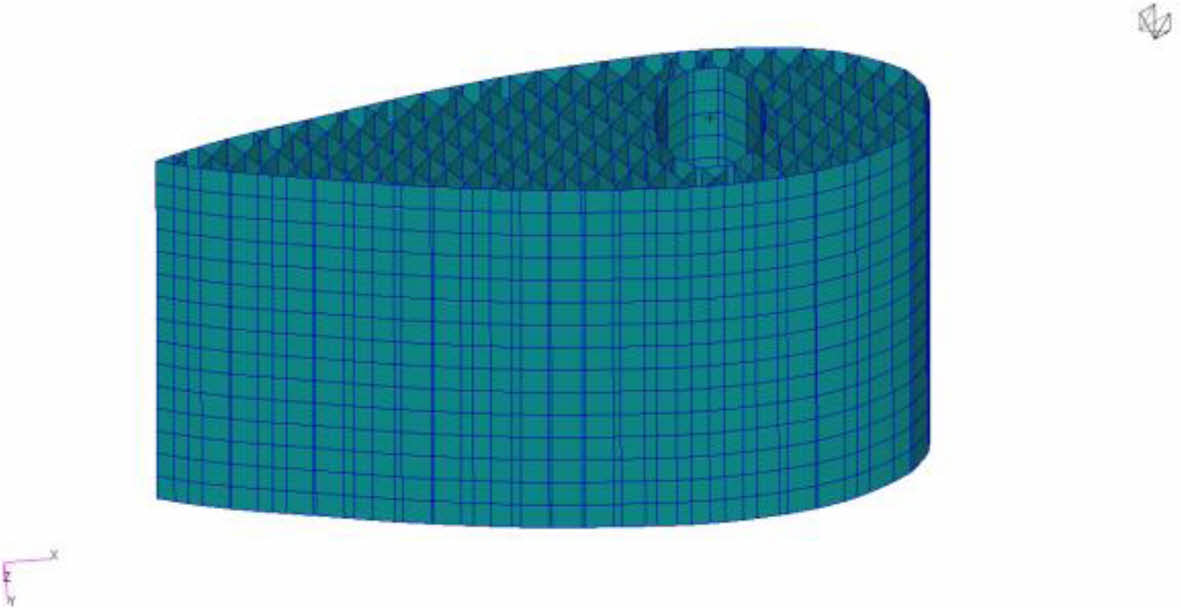

삼각형, 사각형, 육각형 내부 위상 형상을 가지는 3D 프린트 방향타를 모델링하였으며 상용 소프트웨어인 Patran/Nastran 2023.2를 사용하여 구조해석을 수행하였다. Fig.7-9는 각 3D 프린트 방향타의 구조해석 모델이다. 3가지 방향타 모델의 곡면을 고려하여 모든 면에 4개의 절점으로 이루어지는 Quad4 요소를 10 mm 간격으로 모델링 하였다. 육각형 형상을 가지는 모델의 경우 총 4015개의 요소를 가지며 내부 형상은 3055개의 요소로 이루어져 있다. 사각형 형상을 가지는 모델의 경우 총 6894개의 요소를 가지며 내부 형상은 4934개의 요소로 이루어져 있다. 삼각형 형상을 가지는 모델의 경우 총 9486개의 요소를 가지며 내부 형상은 7680개의 요소로 이루어져 있다. Fig. 8 Fig. 9

3.2 물성 정보

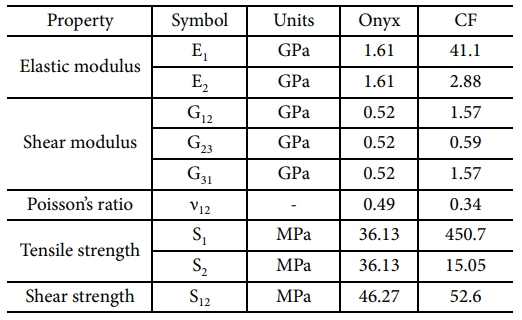

구조해석에 사용된 소재의 물성치는 Table 1과 같다[9].

각 층의 두께는 0.4 mm로 3D 프린트 방향타의 옆면의 경우 오닉스 2층, 탄소 섬유 2층으로 1.6 mm의 두께를 가지며 내부 위상 형상의 경우 오닉스 1층으로 0.4 mm의 두께를 가진다.

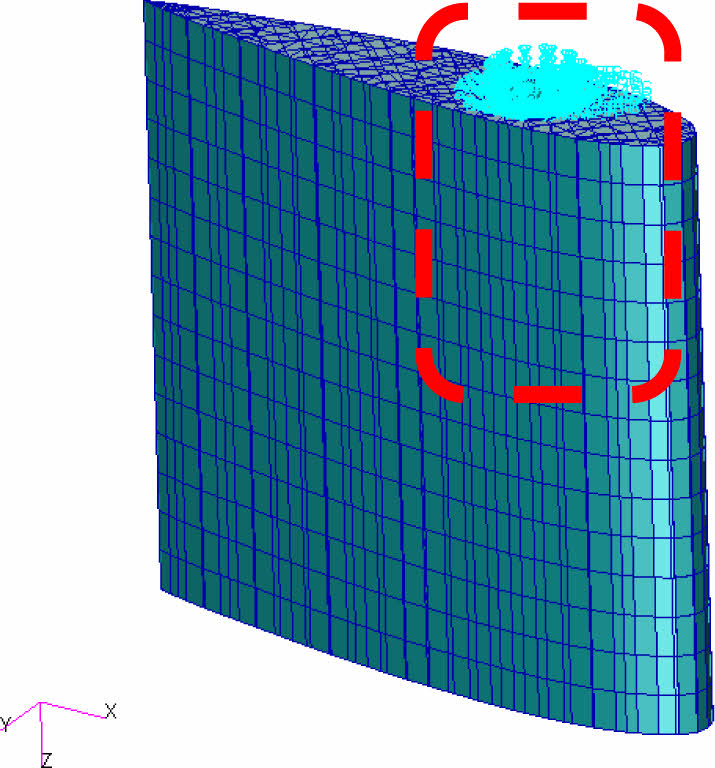

3.3 경계조건/하중조건

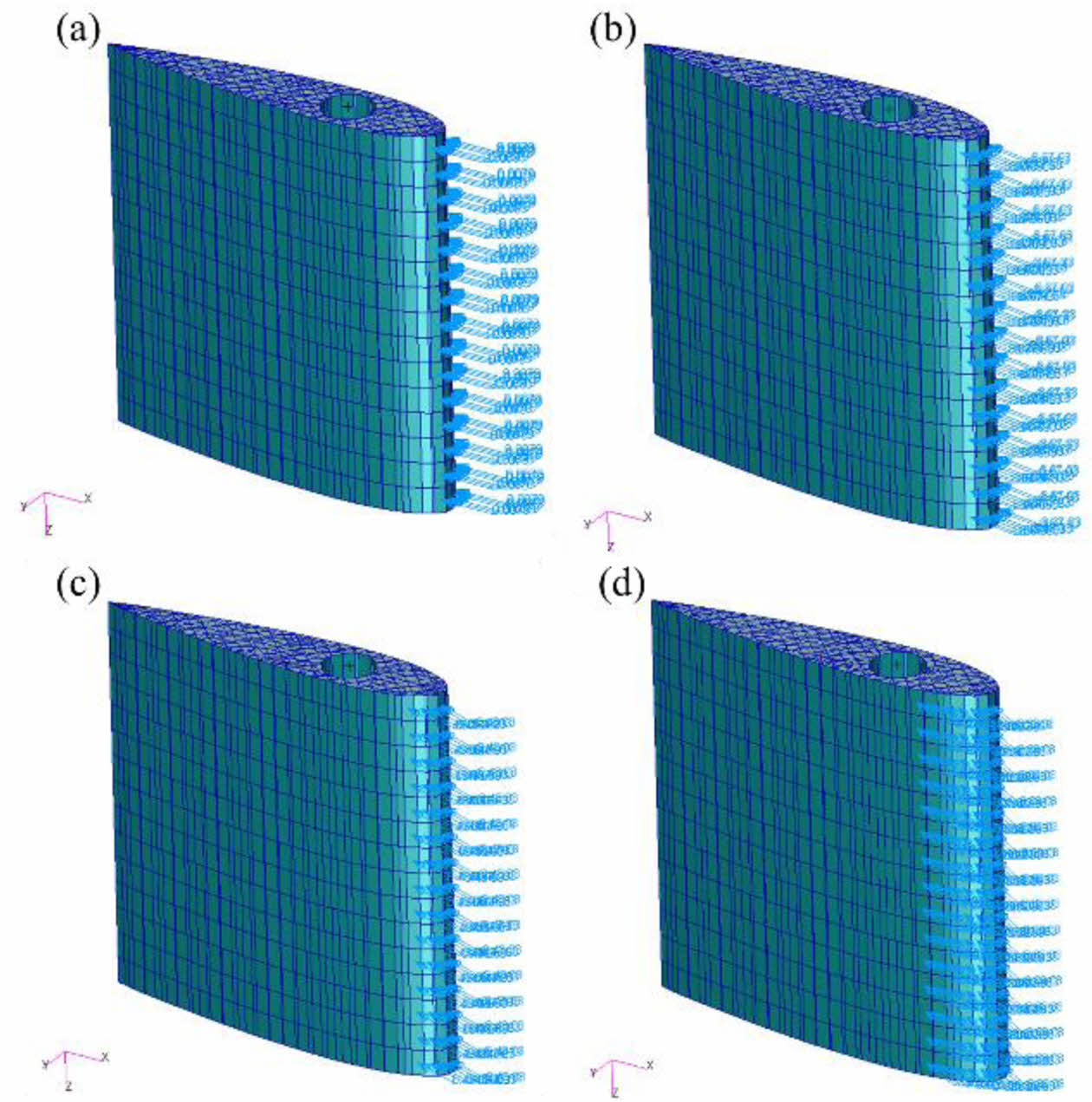

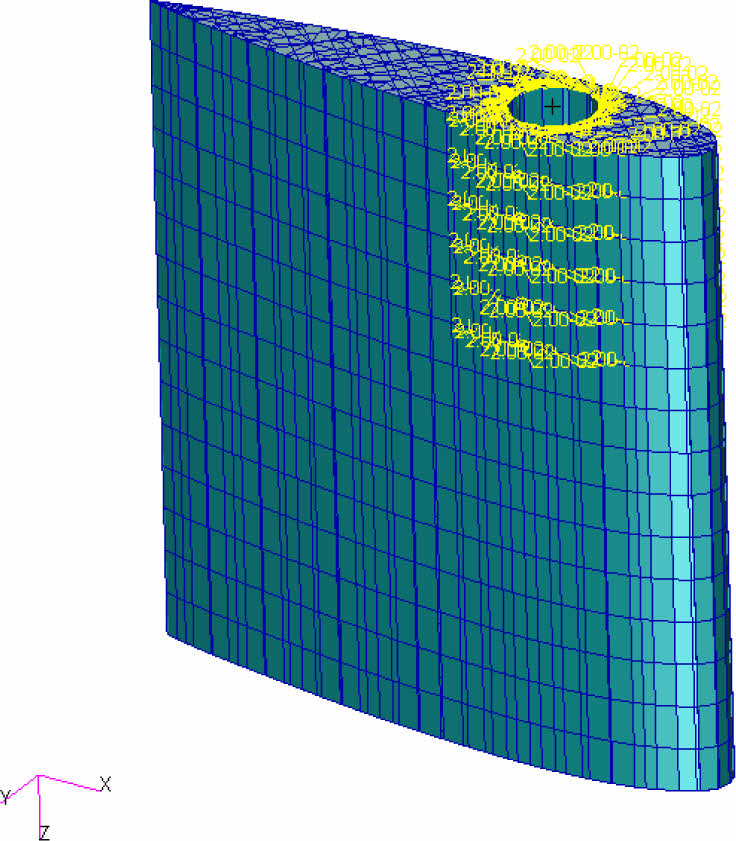

Fig. 10와 같이 구조해석을 수행하기 위해서 방향타와 회전축이 접하는 지점에 해당하는 절점의 6자유도를 모두 구속하였다. 하중조건의 경우 전산유체해석을 통해 얻은 타 각에 따른 최대 압력을 적용하였다. Fig. 11와 같이 0°에서 30°까지 10° 간격으로 변하는 타 각에 대해 하중의 방향을 변경하여 압력이 크게 발생하는 면적에 하중을 적용하였다. 타 각에 따라 0°일 때 20 N, 10°일 때 19.5 N, 20°일 때 20.7 N, 30°일 때 38.2 N의 최대 하중을 적용하였다. Fig. 12과 같이 방향타의 타력에 의해 발생하는 비틀림을 고려하여 방향타와 회전축이 접하는 지점에 해당하는 절점에 타 토크를 0.02 N·m 적용하였다. 타 토크의 계산은 한국 선급에서 제시된 계산식을 사용하였다[10].

여기서 A는 타의 면적, V는 선박의 속력, K1은 타의 종횡비 계수, K2는 타의 단면형상 계수, K3는 타의 설치위치 계수, b는 타의 평균너비, α는 타의 진행방향 계수, e는 타의 평형계수를 나타낸다.

|

Fig. 7 3D printed rudder FE model with hexagonal topology shape |

|

Fig. 8 3D printed rudder FE model with rectangular topology shape |

|

Fig. 9 3D printed rudder FE model with triangular topology shape |

|

Fig. 10 Boundary condition |

|

Fig. 11 Load conditions (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 12 Torsion load condition |

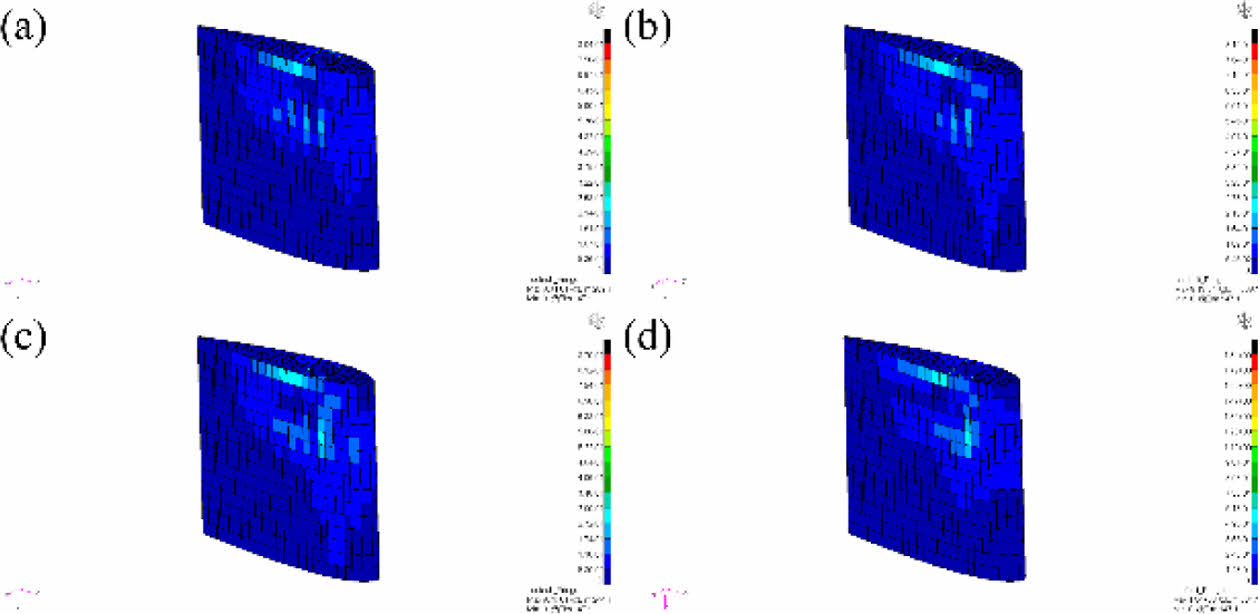

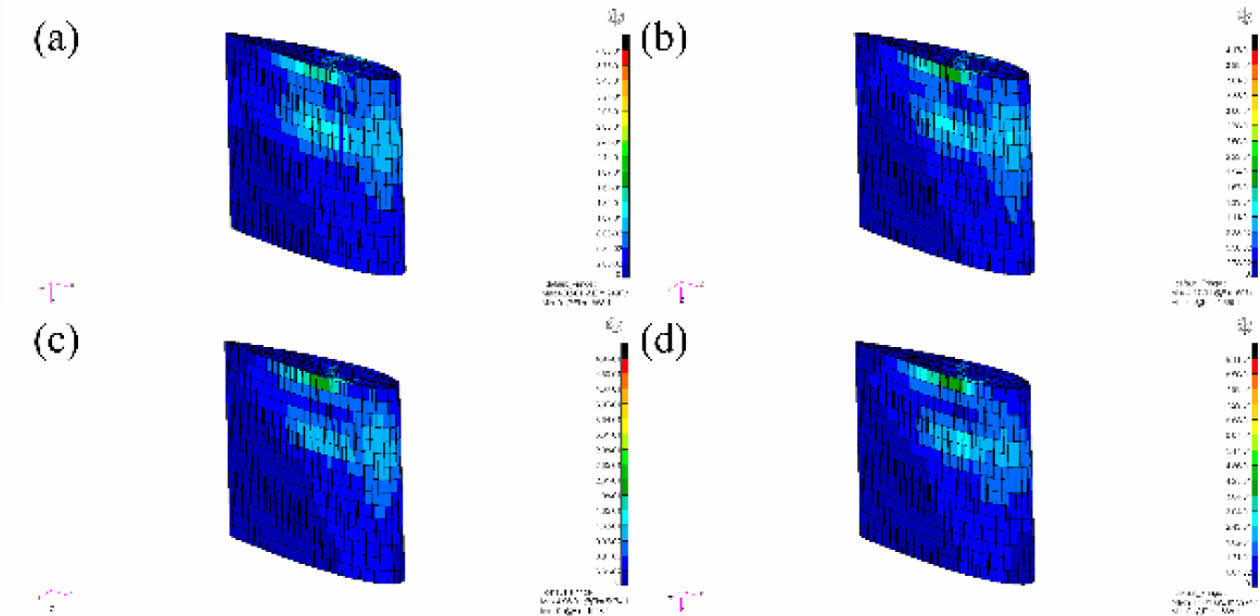

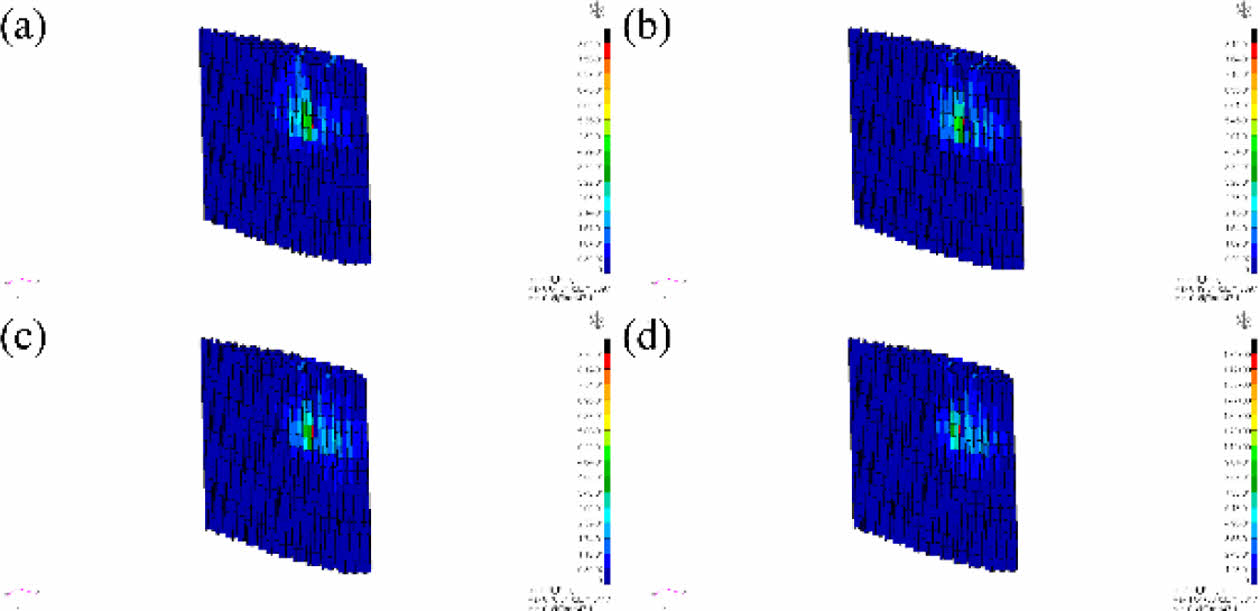

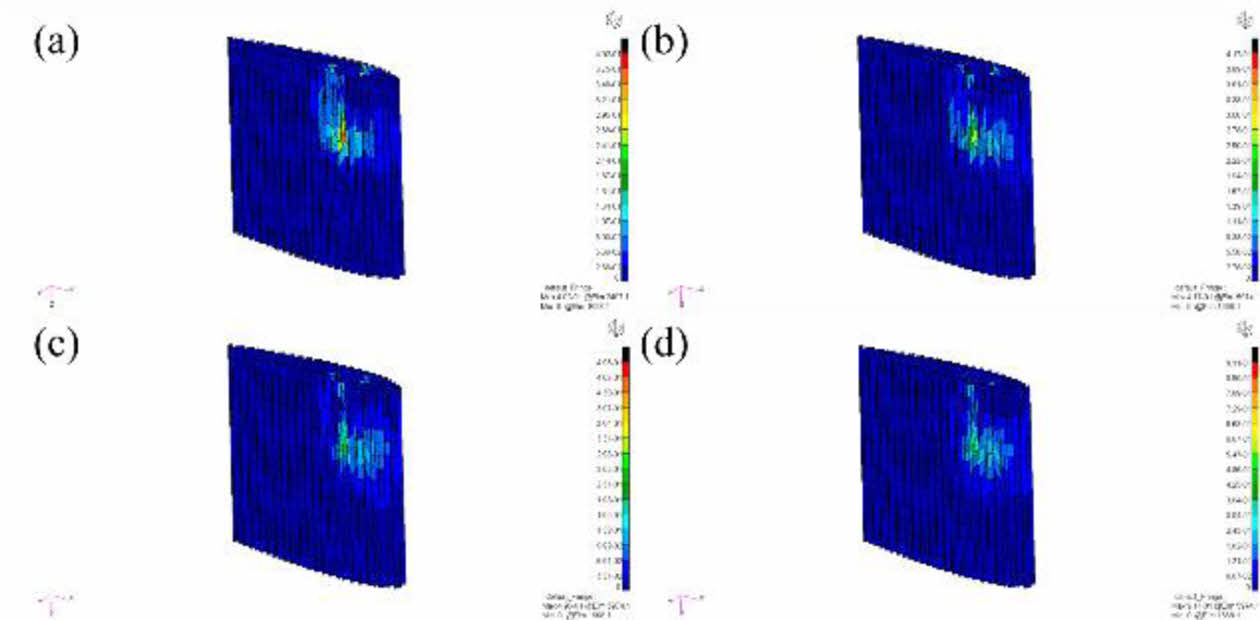

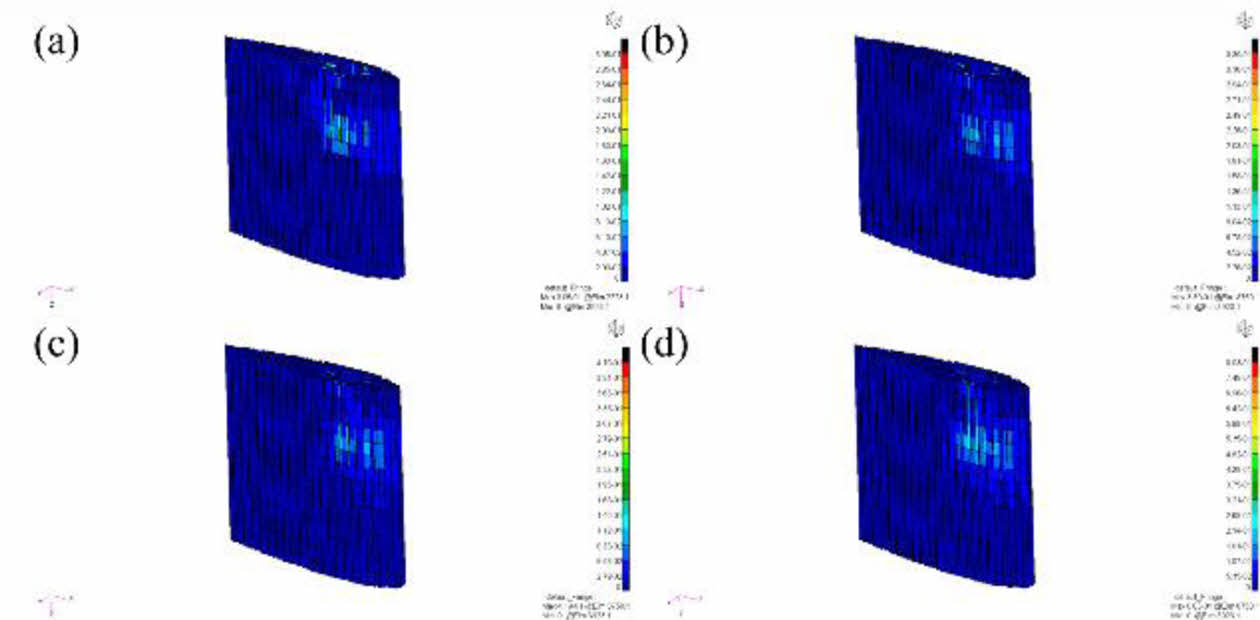

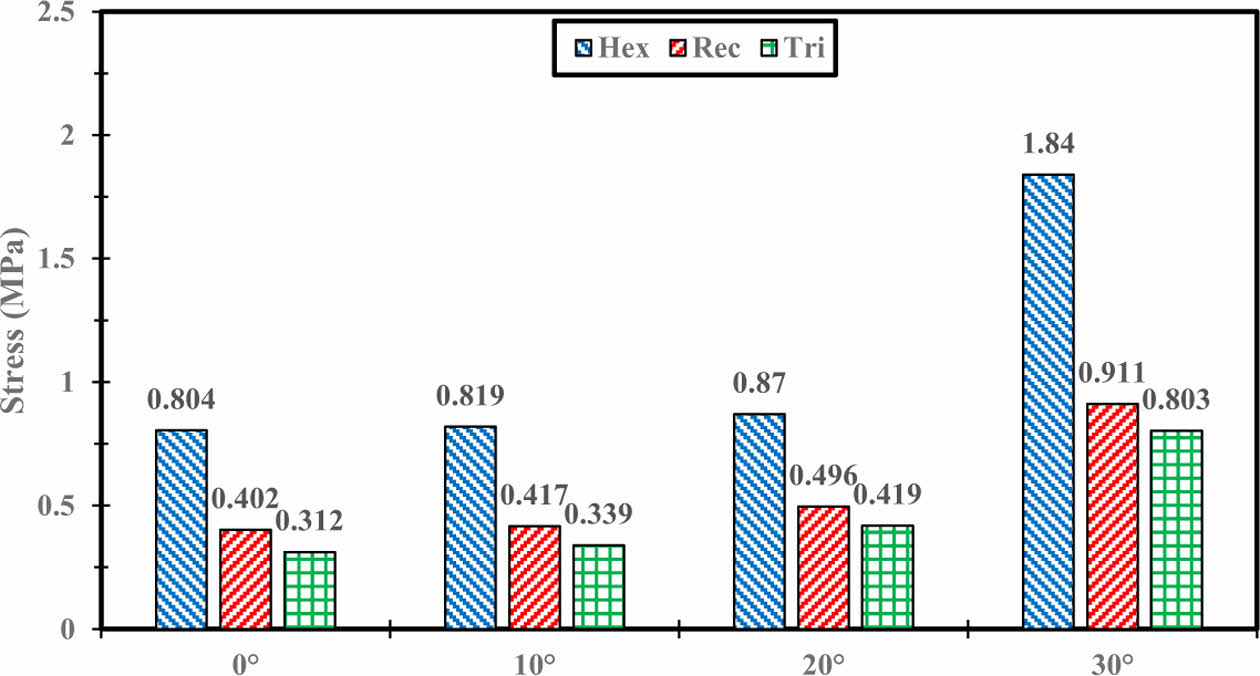

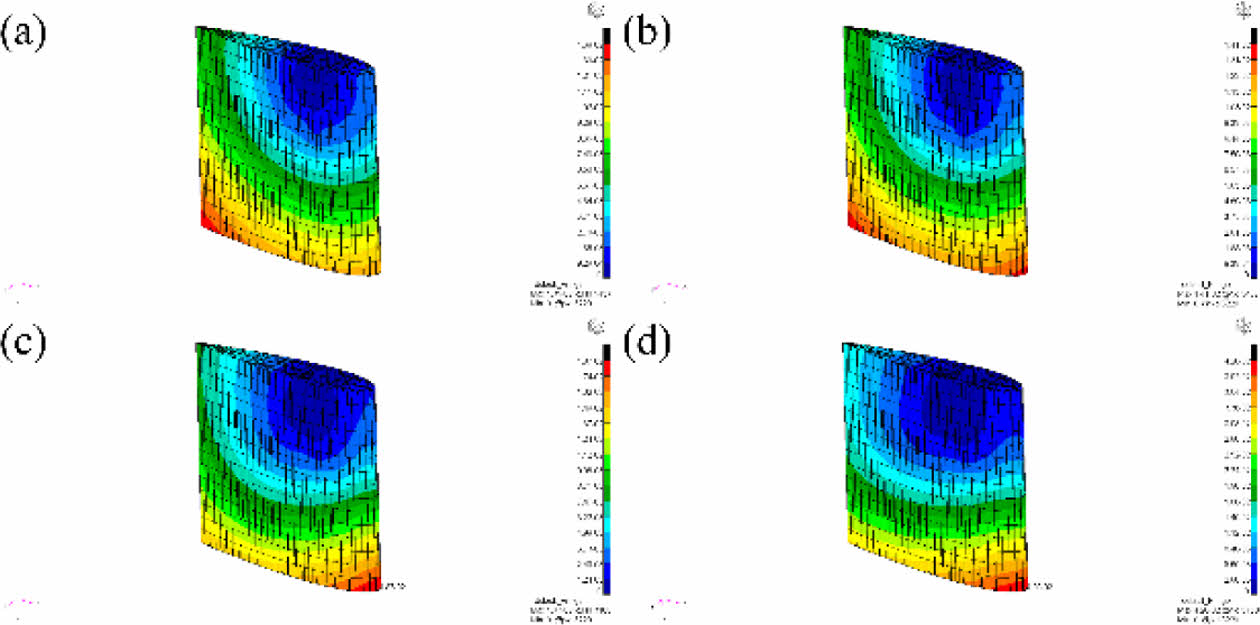

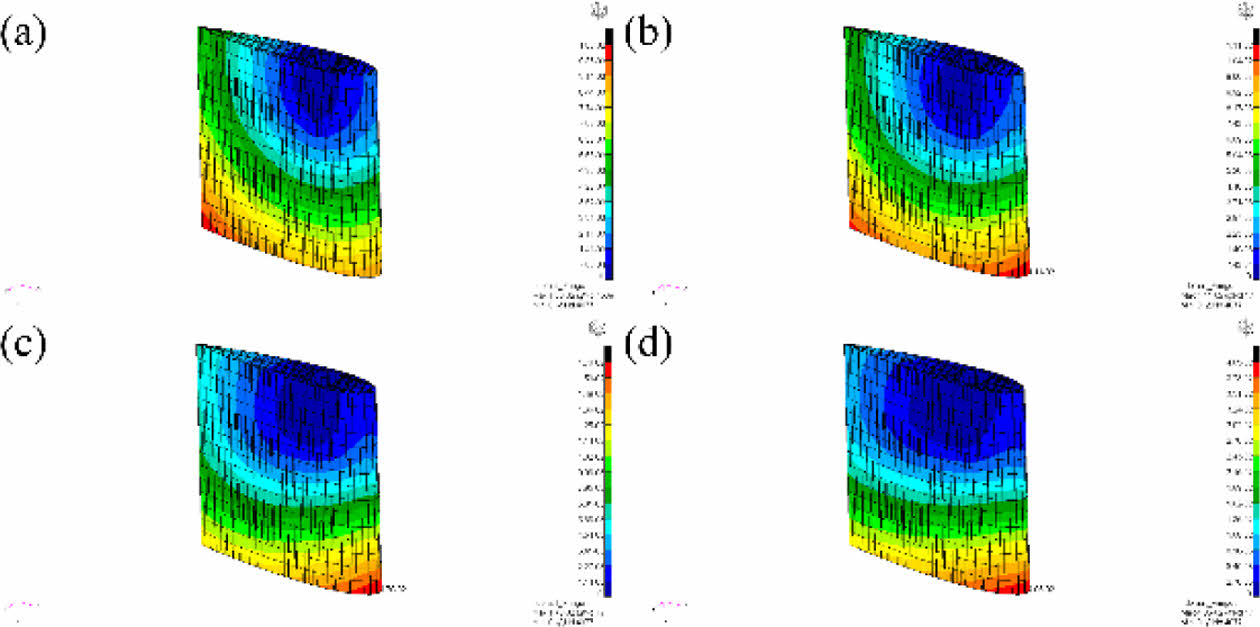

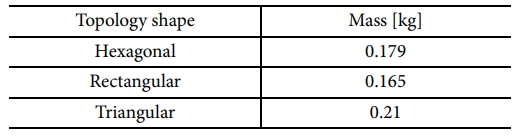

Fig. 13-22은 육각형, 사각형, 삼각형의 내부 위상 형상을 가지는 3D 프린트 방향타들의 0°에서 30°까지 10° 간격으로 변하는 타 각에 대한 구조해석 결과이다. Fig. 13-18을 통해 3가지 모델 모두 최대 응력은 내부 형상에서 방향타 회전축 구멍과 접해 있는 지점에서 나타났음을 확인할 수 있다. Fig. 19를 통해 타 각이 증가함에 따라 최대 응력이 증가하는 경향을 확인할 수 있다. 타 각이 30°일 때 타 각 0°에 비해 육각형 형상의 경우 128%, 사각형 형상의 경우 126%, 삼각형 형상의 경우 157% 증가하였다. 이는 전산유체해석 결과를 보았을 때 타 각이 증가하면서 방향타에 발생하는 압력이 증가하였기 때문이라 판단된다. 내부 위상 형상에 따른 결과를 비교해보면 육각형, 사각형, 삼각형 순으로 높은 응력이 발생하는 것을 확인할 수 있었다. 이는 삼각형, 사각형, 육각형 형상이 모두 길이가 같은 변을 가질 때 육각형 형상보다 사각형 형상이 굽힘 성능이 좋으며[11] 육각형, 사각형, 삼각형 순으로 방향타 내부를 구성할 수 있는 부피가 증가하기 때문에 동일한 하중이 작용하였을 때 낮은 응력이 발생한다고 판단된다. Fig. 20-22은 3가지 모델에 대한 변형 결과를 보여준다. 최대 변형량은 타 각 30°일 때 나타나며 육각형 형상은 0.0657 mm, 사각형 형상은 0.042 mm, 삼각형 형상은 0.0405 mm으로 방향타의 크기에 비해 거의 변형이 없음을 보였다. Table 2은 육각형, 사각형, 삼각형 내부 위상 형상의 3D 프린트 방향타들이 제작되었을 때의 무게를 보여준다. 내부 위상 형상이 육각형 형상인 경우 0.179 kg, 내부 위상 형상이 사각형 형상인 경우 0.165 kg, 내부 위상 형상이 삼각형 형상인 경우 0.21 kg으로 나타나며 사각형 형상의 경우 삼각형 형상 대비 78.5%의 무게를 가진다. Fig. 14 Fig. 15 Fig. 16 Fig. 17 Fig. 21

|

Fig. 13 Stress results of 3D printed rudder with hexagonal topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 14 Stress results of 3D printed rudder with rectangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 15 Stress results of 3D printed rudder with triangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 16 Stress results of internal hexagonal topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 17 Stress results of internal rectangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 18 Stress results of internal triangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 19 Stress comparison based on rudder angle |

|

Fig. 20 Deformation results of 3D printed rudder with hexagonal topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 21 Deformation results of 3D printed rudder with rectangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

|

Fig. 22 Deformation results of 3D printed rudder with triangular topology shape: (a) 0° (b) 10° (c) 20° (d) 30° |

본 연구에서는 3가지 내부 위상 형상을 적용하여 3D 프린트 복합재료(탄소섬유, 오닉스)로 제작된 방향타의 구조 성능을 비교하기 위해 타 각에 따른 전산유체해석 결과를 바탕으로 구조해석을 수행하였다. 구조해석 결과를 통해 최대 응력과 변형을 비교해보았을 때 타 각에 따른 차이와 함께 내부 위상 형상에 따라서 다른 결과를 나타냈다. 타 각이 0°에서 30°로 10°씩 증가할 때 압력 증가로 인해 삼각형, 사각형 육각형 형상을 가지는 방향타 모두 최대 응력이 높게 나타났으며 20°에서 30°로 타 각이 변화할 때 최대 응력의 증가폭이 가장 높게 나타남을 확인했다. 방향타의 내부 위상 형상들의 한 변의 길이가 같을 때 모든 타 각에서 삼각형, 사각형, 육각형 형상 순으로 낮은 최대 응력 결과를 보였다. 이를 통해 삼각형 형상이 다른 형상들에 비해 우수하다고 볼 수 있지만 내부 위상 형상에 따른 방향타의 무게를 고려했을 때 사각형 형상이 더 적합할 것으로 판단된다. 추후 연구로써 내부 형상의 크기에 대한 연구와 함께 제작 가능한 소재인 케블라(Kevlar), 유리섬유(Fiber Glass), 고강내열유리섬유(HSHT FiberGlass) 적용에 대한 연구를 통해 기존의 성능을 만족하며 경량화가 가능한 방향타의 최적 설계가 가능하다고 판단된다.

본 연구는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(2021RIS-003)과 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원(P0017006, 2023 년 산업혁신인재성장지원사업, 스마트야드 전문인력양성사업 지원)을 받아 수행된 연구임.

- 1. Park, C.H., Jang, H.Y., Park, M.S., and Im, N.K., “Result Analysis of Sea Trial Test for Offshore Fishing Boat Attached FRP Rudder,” Journal of Ocean Engineering and Technology, Vol. 27, No. 6, 2013, pp. 112-118.

-

- 2. Song, L., Gao, T., Tang, L., Du, X., Zhu, J., Lin, Y., Shi, G., Liu, H., Zhou, G., and Zhang, W., “An All-movable Rudder Designed by Thermos-elastic Topology Optimization and Manufactured by Additive Manufacturing,” Computers & Structures, Vol. 243, 106405, 2021.

-

- 3. Kim, B.S., and Suh, M.W., “Topology Optimization using an Optimality Criteria Method,” Transaction of the Korean Society of Automotive Engineers, Vol. 7, No. 8, 1999, pp. 224-331.

- 4. Jeong, D.G., and Seo, H.S., “Study on Mechanical Performance of 3D Printed Composite Material with Topology Shape Using Finite Element Method,” Journal of Functional Composites and Structures, Vol. 3, No. 3, 2021, 035003.

-

- 5. Somireddy, M., and Czekanski, A., “Anisotropic Material Behavior of 3D Printed Composite Structures – Material Extrusion Additive Manufacturing,” Materials and Design, Vol. 195, 2020.

-

- 6. Yadav, P., Sahai, A., and Sharma, R.S., “Strength and Surface Characteristics of FDM-Based 3D Printed PLA Parts for Multiple Infill Design Patterns,” The Institution of Engineers, Vol. 102, No. 1, pp. 197-207, 2021.

-

- 7. Na, D.H., and Kim, H.J., “A Study on Tensile Strength Dependent on Variation of Infill pattern and Density of PLA+ Material Using 3D Printing,” Transactions of Materials Processing, Vol. 31, No. 5, 2022.

- 8. Wickramasinghe, S., Do, T., and Tran, P., “FDM-Based 3D Printing of Polymer and Associated Composite: A Review on Mechanical Properties, Defects and Treatments,” Polymers, Vol. 12, No. 7, 1529, 2020.

-

- 9. Quan, F., Xin, R.H., and Goo, N.S., “Material Property Measurement of 3D Printed Carbon Fiber Composite Using a Digital Image Correction Method,” The Proceeding of the 2021 Asia-Pacific International Symposium on Aerospace Technology (APISAT 2021), Vol. 1, 2022, pp. 777-789.

-

- 10. Korean Register of Shipping, “Rules and Guidance for the Classification of Hull Equipment,” 2023, p. 5.

- 11. Zaharia, S.M., Enescu, L.A., and Pop, M.A., “Mechanical Performances of Lightweight Sandwich Strctures Produced by Material Extrusion-Based Additive Manufacturing,” Polymers, Vol. 12, No. 8, 1740, 2020.

-

This Article

This Article

-

2023; 36(6): 454-460

Published on Dec 31, 2023

- 10.7234/composres.2023.36.6.454

- Received on Dec 15, 2023

- Revised on Dec 19, 2023

- Accepted on Dec 21, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hyoung-Seock Seo

-

School of Naval Architecture & Ocean Engineering, University of Ulsan

- E-mail: seohs@ulsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.