- Residual Stress Comparison of Type III Hydrogen Tank by Curing Conditions

Yong-Chul Shin*†

Department of Mechanical and Aerospace Engineering, Seoul National University, Korea

- Type III 수소탱크 경화조건에 따른 잔류응력 비교

신용철*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Since the residual stress of hydrogen tank is directly related to durability, it is very important to reduce it for safety. Type II~IV hydrogen tank are manufactured by the filament winding method, in which the fiber is impregnated with resin and wound around the liner. Residual stress in composite is affected by curing conditions and fiber tension etc. In this study, the effect of curing conditions on residual stress was analyzed when manufacturing a Type III hydrogen tank using carbon fiber filament winding process. First, the curing behavior of the epoxy resin was analyzed using a differential scanning calorimetry. Through this, the curing temperature was set to 140°C. During the same curing time, the specimens were cured under 2-stage curing condition that reached 140°C earlier and a 4-stage curing condition that reached 140°C later, respectively. After curing, the residual stress of the composite material was measured by the ring slitting method, and the experimental values were compared with numerical values. It was confirmed that there was a significant difference in residual stress according to the optimization of curing conditions.

수소탱크의 잔류응력은 내구도와 직접적인 관련이 있기 때문에 안전을 위해 이를 줄이는 것이 매우 중요하다. Type II~IV 수소탱크는 섬유에 수지를 함침시켜 라이너에 감는 필라멘트 와인딩 공법으로 제작하게 된다. 필라멘트 와인딩에서 잔류응력은 경화조건, 섬유 인장 등에 영향을 받게 되는데, 본 연구에서는 탄소섬유 필라멘트 와인딩 공정을 이용한 Type III 수소탱크 제작 시 경화조건이 잔류응력에 미치는 영향을 분석하였다. 먼저 에폭시 수지의 경화거동을 시차주사열량계를 이용하여 분석하였다. 이를 통해 경화온도를 140°C로 설정하였다. 같은 경화시간 동안 140°C에 먼저 도달하는 2-stage 경화조건과, 보다 늦게 도달하는 4-stage 경화조건으로 각각 시편을 경화시켰다. 경화 후 복합재 부분의 잔류응력을 ring slitting 법으로 측정하였고, 이 실험값을 수치해석적인 값과 비교하였다. 그 결과, 경화조건 최적화에 따른 유의미한 잔류응력의 차이가 발생함을 확인하였다.

Keywords: 복합재료(Composite materials), 수소탱크(Hydrogen tank), 잔류응력(Residual stress), 필라멘트 와인딩(Filament winding), 탄소섬유(Carbon fiber)

우리나라뿐만 아니라 세계 각국의 저탄소 및 연비 규제 강화에 따라서 친환경 자동차의 연구 개발이 가속화되고 있다. 수소연료전지 자동차(FCEV), 전기차(EV), 하이브리드차(HEV) 등이 대표적인 친환경 자동차이다. 이 중 FCEV는 고압의 수소 탱크를 자동차에 설치하여 수소 에너지를 전기 에너지로 변환하여 자동차를 움직일 수 있게 하는데, 긴 충전시간 및 배터리 용량에 의한 짧은 주행거리를 가진 EV와 달리 3분 이내의 수소충전에 의해 약 500 km 주행이 가능하다. 서울시는 2030년까지 인천공항에서 서울로 진입하는 경유 공항버스 450여대를 전부 수소버스로 전환한다고 밝혔고, SK, 현대자동차 등 국내 대기업 역시 2050 탄소중립을 위해 한국판 수소위원회, 한국H2비즈니스서밋을 토대로 수소모빌리티 생태계 구축을 추진하고 있다. 하지만 FCEV의 성공적인 상용화를 위해서는 에너지 밀도가 작은 가스를 고압으로 압축 저장할 수 있어야 한다. 따라서 수소저장시스템에서 에너지 밀도가 작은 가스연료를 고압으로 압축 저장할 때의 안전성 확보가 무엇보다 중요하기 때문에 이에 대한 연구가 다양하게 이루어지고 있다[1-4].

수소저장 시스템은 수소저장탱크, 솔레노이드 밸브, 레귤레이터, 압력센서, 그리고 충전 시에 높아지는 온도를 제어할 수 있는 쿨링 시스템 등으로 구성되어 있다.[5] 수소저장용기는 충전 및 방전시에 -40°C~85°C를 오가는 환경에서 700 bar를 견디며, 연비를 위해 무겁지 않아야 한다[6].

수소 탱크는 재료와 제작 방식에 따라 Type I~IV로 분류된다. Type I는 금속 라이너(Liner)로 제작되며, Type II는 금속 라이너에 유리섬유로 보강을 한 형태이다. Type III는 알루미늄 라이너에 탄소섬유를 보강한 형태이고, Type IV는 플라스틱 라이너에 탄소섬유를 보강한 형태이다. 이 중 Type III, IV가 주목을 받는다. Type IV의 경우 소재의 특성으로 가벼운 무게와 재충전 내구도가 높다. 하지만 플라스틱과 알루미늄 포트의 체결 부위에 기체가 새는 리크(leak)와 라이너에서 극소량의 수소가 빠져나오는 투과 현상에 대한 리스크가 있다. 반면 Type III의 경우 금속 라이너가 기밀을 잘 유지시키고, 충전시간이 상대적으로 빠르다. 열전도율이 높아서 같은 용적 대비 좀 더 많은 양의 수소기체를 충전할 수 있기 때문이다.

수소는 매우 높은 반응성, 가연성을 갖기 때문에 수소의 저장, 운송, 충/방전 등이 안전과 관련되며, 이에 대한 연구가 중요하다. Type III 수소탱크와 관련하여, Suryan 등은 Type III, IV 탱크를 3차원 수치해석으로 real gas model 을 사용하여 수소 충전 시 초기 온도에 따른 탱크 내부의 온도 변화를 연구하였다[7]. Zheng 등은 사전 냉각시스템이 수소 충전 시 발생하는 열에 미치는 영향을 연구하였다[8]. Wu 등은 급속충전 시 온도 상승 문제 해결을 위해 3차원 유동해석을 통해 빠른 수소충전을 위한 mass flow rate의 영향을 분석하였다[9]. Li 등은 bonfire 시험을 통해 탱크 벽면온도, 파열 한계 내부압력 등을 측정하여 화재 노출시 Type III 수소탱크의 거동을 분석하였다[10]. 그 밖에도 다양한 연구가 진행되고 있다[11-16].

이러한 Type III 수소탱크의 안전 등과 관련된 연구에서 잔류응력과 관련된 연구는 부족한 상황이다. 수소탱크의 잔류응력은 구조물의 안전성과 수명을 저하시키기 때문에 이를 보완하기 위해서 잔류응력의 평가와 해석이 필요하다. 이러한 잔류변형은 고분자 수지의 경화의 결과로 화학적 반응에 의한 수축과 인접한 복합재 층 사이에서 발생하는 열 수축 정도의 차이에서 발생한다. 경화반응에 의한 열이 잘 발산되지 못하면 복합재 내부의 온도에 불균형이 생겨서 좋지 않은 consolidation 등의 문제가 발생하여 복합재 vessel의 품질에 안 좋은 영향을 미치게 되므로, 적절한 경화싸이클을 통한 잔류변형 감소를 통해 복합재 vessel의 완성도를 높일 수 있다.

본 연구에서는 사용된 에폭시 수지의 경화거동을 분석하고 탄소섬유와 에폭시 수지를 이용해 각각의 경화싸이클에 대해 필라멘트 와인딩 시편을 제작하고 ring slitting을 통해 잔류변형을 측정하고 이를 수치해석적인 결과와 비교한다.

2.1 실험 재료 및 시차주사 열량계 측정

탄소섬유는 T700(Toray)을 사용하였고, 에폭시 수지는 SE-8503(국도화학), 경화제는 SH-709(국도화학)를 사용하였다. SE-8503은 Bisphenol-A Type으로서 점도가 적당하고 강도가 높아 복합재의 적용에 적합하며, SH-709는 산무수물계 경화제로서 고온경화성이 우수하여 Filament winding 공정에서의 작업성이 양호하다. 배합비는 SE-8503 : SH-709 = 100 : 70이다.

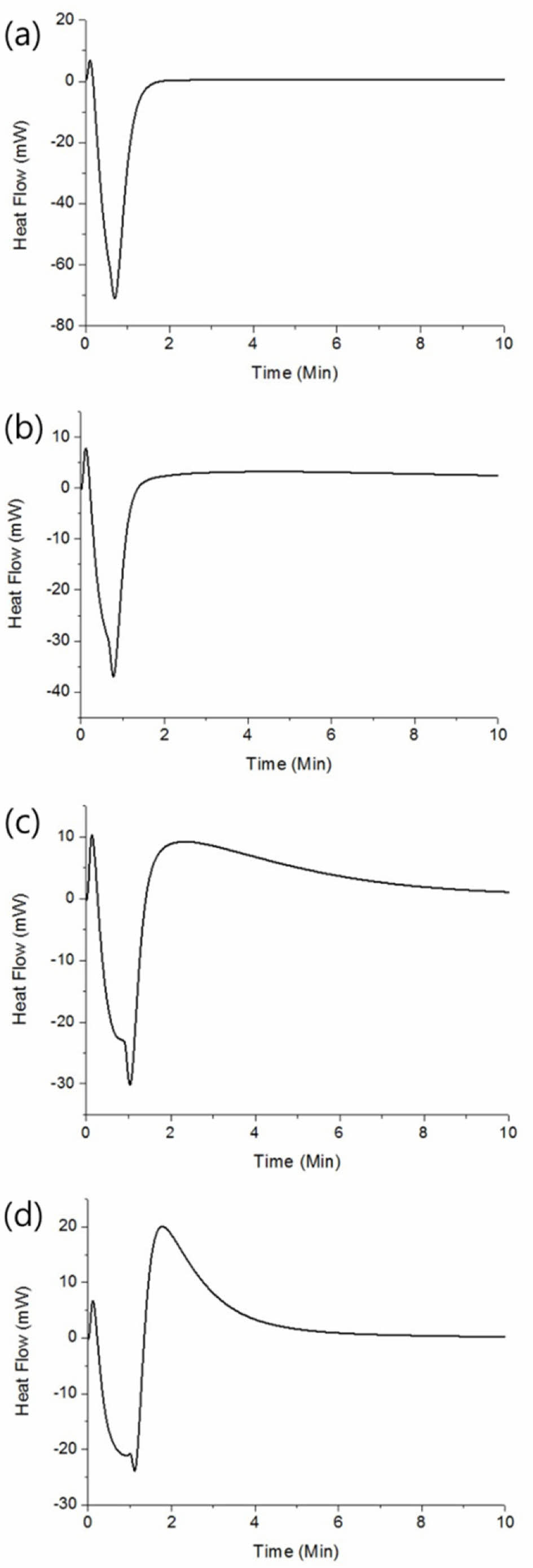

경화 온도에 따른 수지의 경화도를 구하기 위해 시차주사열량계(Differential scanning calorimetry, DSC)를 이용하여 경화 메커니즘을 분석하였다. 시편의 온도와 시간에 따른 heat flow 데이터를 이용하여 전체 발열량(Total heat of reaction)을 다음과 같이 구한다.

여기서 q는 heat flow, tf 는 반응이 끝나는 시점이다. 각 시점에서의 경화도는 다음과 같다.

수지의 경화에 대한 수치적 모델링을 위해 열경화성 수지의 경화를 표현할 때 대표적으로 쓰이는 자기촉매반응(autocatalytic reaction) 모델을 사용하였다. 경화율 ά = dα/dt 는 다음과 같다.

여기서 m, n은 reaction order이고, 반응 속도 상수 k1, k2는 아레니우스(Arrhenius) 식에 의해 다음과 같이 구한다.

여기서 Ea는 활성화 에너지, R은 기체상수, A는 pre-exponential factor이다. DSC 측정을 통한 heat flow 데이터를 curve fitting 하여 모델의 파라미터 값을 도출했다.

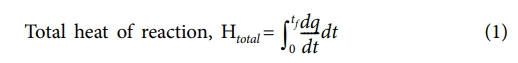

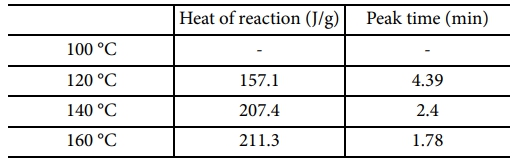

Fig. 1은 100°C부터 20°C 간격으로 160°C 까지 등온측정법으로 각 경화온도에서 시간에 따른 heat flow를 측정한 데이터이다. 100°C에서는 발열 peak가 일어나지 않는 것으로 보아 경화가 발생하지 않았음을 알 수 있다. 120°C 이상의 온도에서부터 발열 peak가 발생함을 알 수 있다. 경화온도가 올라갈수록 peak time이 줄어들고, 140°C 부터는 발열량에 큰 차이가 없었다. 이를 정리하면 Table 1과 같다.

120°C에서는 시편의 발열량이 140°C, 160°C에서의 값의 3/4 정도 수준의 값을 가짐을 볼 수 있다. 이는 경화가 완전히 일어나지 않았음을 의미하며, 따라서 본 수지를 이용하여 Type III 복합재 수소탱크를 제작할 때는 발열량과 경화 시간을 고려하여 140°C 이상의 경화 온도를 설정해야 한다는 것을 알 수 있다.

2.2 잔류응력 측정(ring slitting)

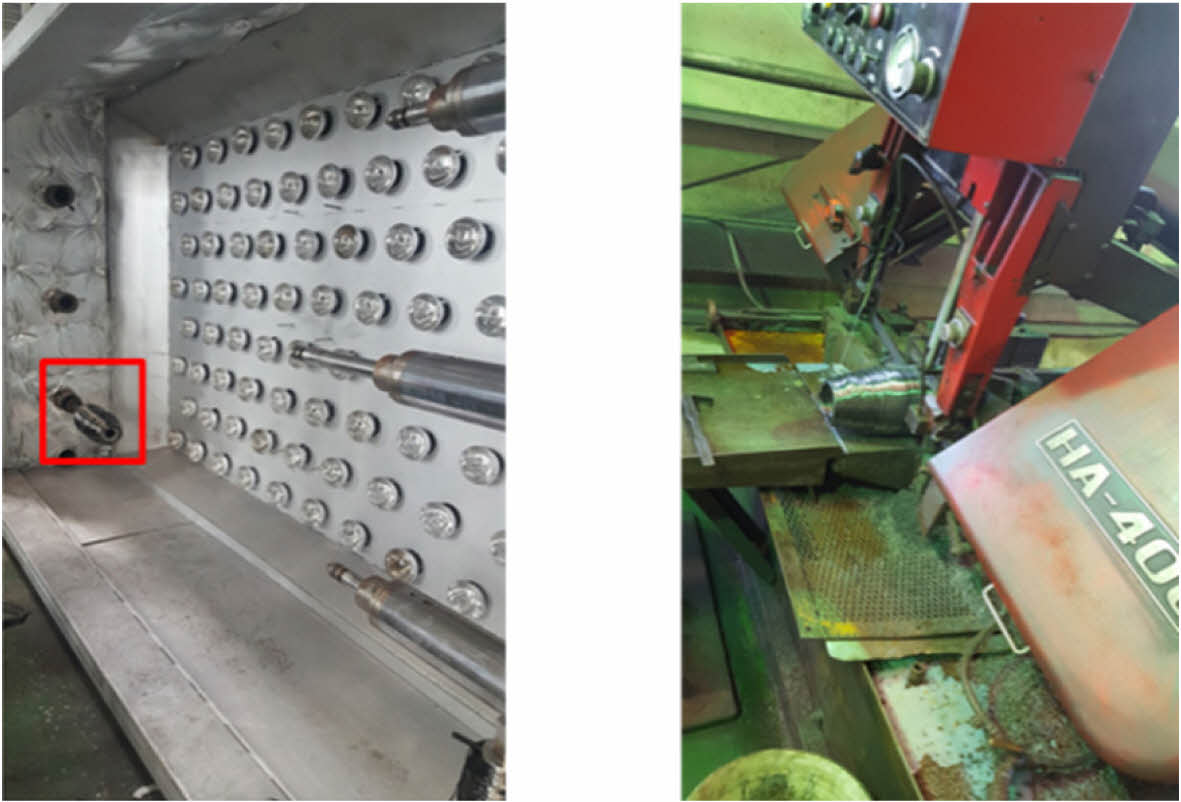

와인딩 장비를 이용해 3.14 rad/s의 와인딩 속도, 3.3 bar의 bandwidth 당 winding tension, 88°의 와인딩 각도로 Aluminum mandrel 위로 수지를 함침시킨 탄소섬유를 와인딩하여 Fig. 2과 같이 내경 90 mm, 두께 40 mm의 탄소섬유 복합재 vessel을 제작하였다. 수소탱크 양산용 장비를 이용했기 때문에 실험에 사용된 작은 mandrel의 경우, 길이방향으로 두께 편차가 있어서 mandrel의 중심부의 복합재 만을 사용하였다.

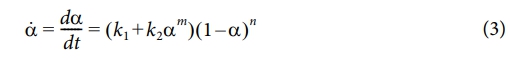

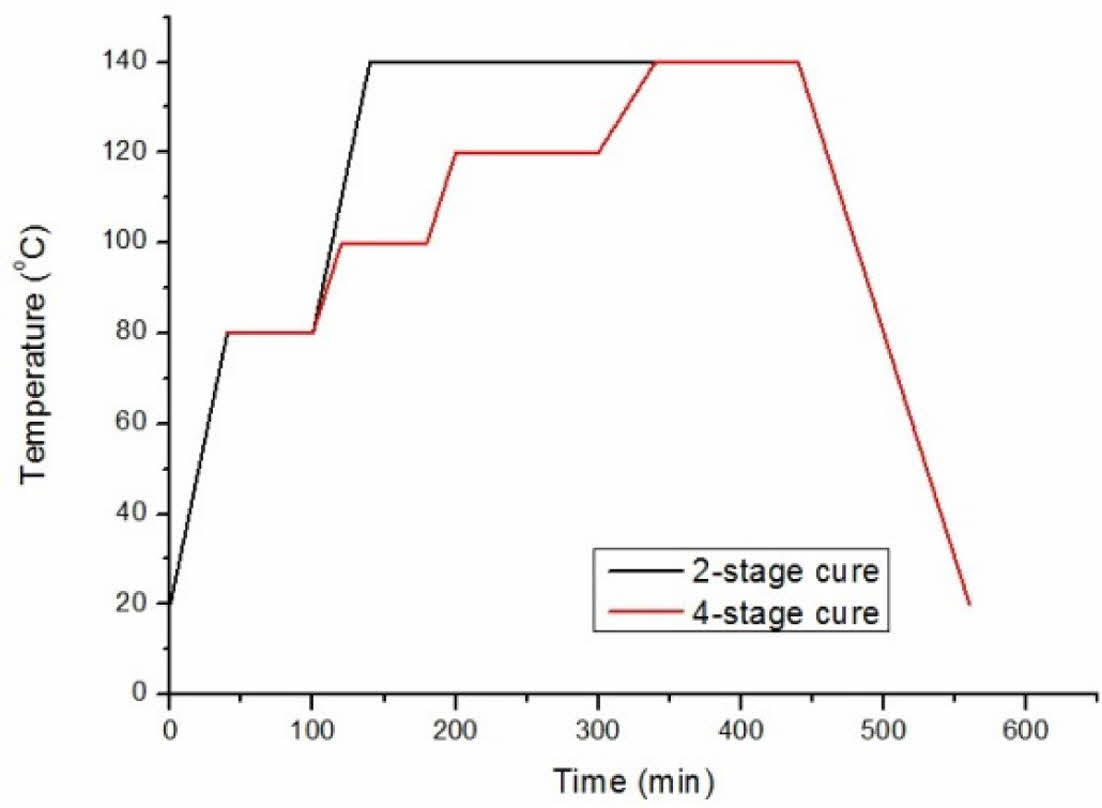

복합재 vessel의 경화싸이클이 잔류응력에 미치는 영향을 분석하기 위해, Fig. 3과 같이 하나는 기존의 2단 경화싸이클, 다른 하나는 열 발산 시간을 확보하여 overheating을 예방하는 4단 경화싸이클로, 400°C까지 제어 가능한 전용 경화 chamber 내에서 mandrel을 회전시키며 경화시켰다.

그 후에 Fig. 4와 같이 와인딩 된 복합재 vessel을 mandrel 에서 탈착하여, 대형 band sawing machine으로 ring 형태로 절단하여 잔류변형 측정을 위한 시편을 제작하였다.

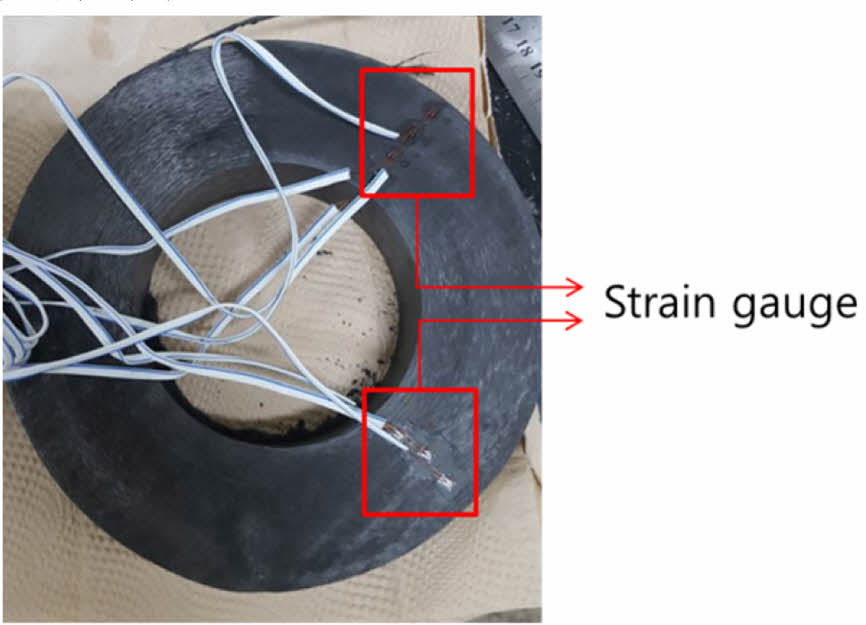

그리고 Fig. 5과 같이 복합재 전체 두께의 0.25, 0.5, 0.75 부분에 0°, 90° 위치에 sand paper 로 strain gauge가 부착될 표면을 grinding 하여 접착 및 data 기록이 잘 될 수 있도록 한 후에 strain gauge (KFG-2-120-D-16-11, KYOWA)를 부착했다. 1열이 아닌 2열로 부착하는 이유는 시편 cutting 이후, handling 과정 등에서 strain gauge의 손상으로 인해 데이터의 손실을 대비하기 위함이다.

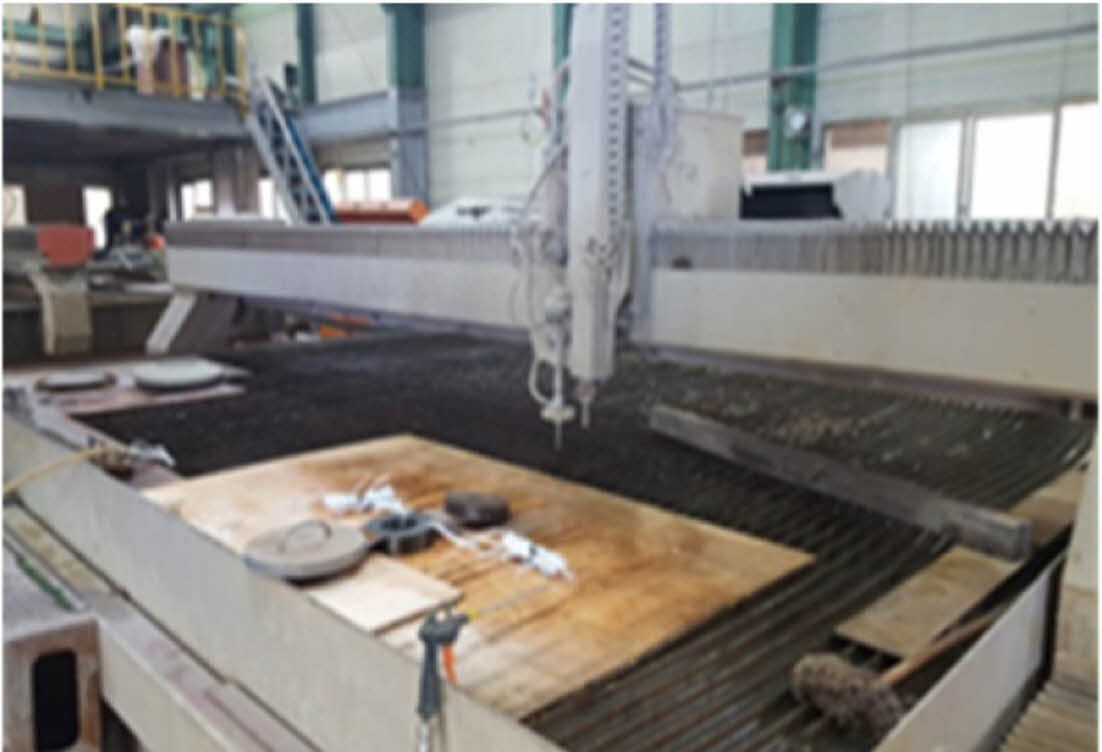

두 종류의 경화싸이클로 제작된 복합재 ring 시편에서 strain gauge가 붙어있는 열의 양 옆을 Fig. 6과 같이 wedge 형태로 water jet을 이용해 절단함으로써 strain gauge 부착부의 잔류응력을 이완시키면서 그 과정 중의 변형을 strain gauge 연결되어 있는 데이터로거를 통해 기록했다. 경화싸이클 당 5개의 시편을 측정하였다.

|

Fig. 1 DSC measurements of epoxy resin by temperature (a) 100 °C, (b) 120 °C, (c) 140°C, (d) 160°C |

|

Fig. 2 Filament wound composite vessel |

|

Fig. 3 Temperature profile of 2-stage cure and 4-stage cure |

|

Fig. 4 Curing chamber(left), sawing machine(right) |

|

Fig. 5 Strain gauge attachment on composite ring |

|

Fig. 6 Water jet machine |

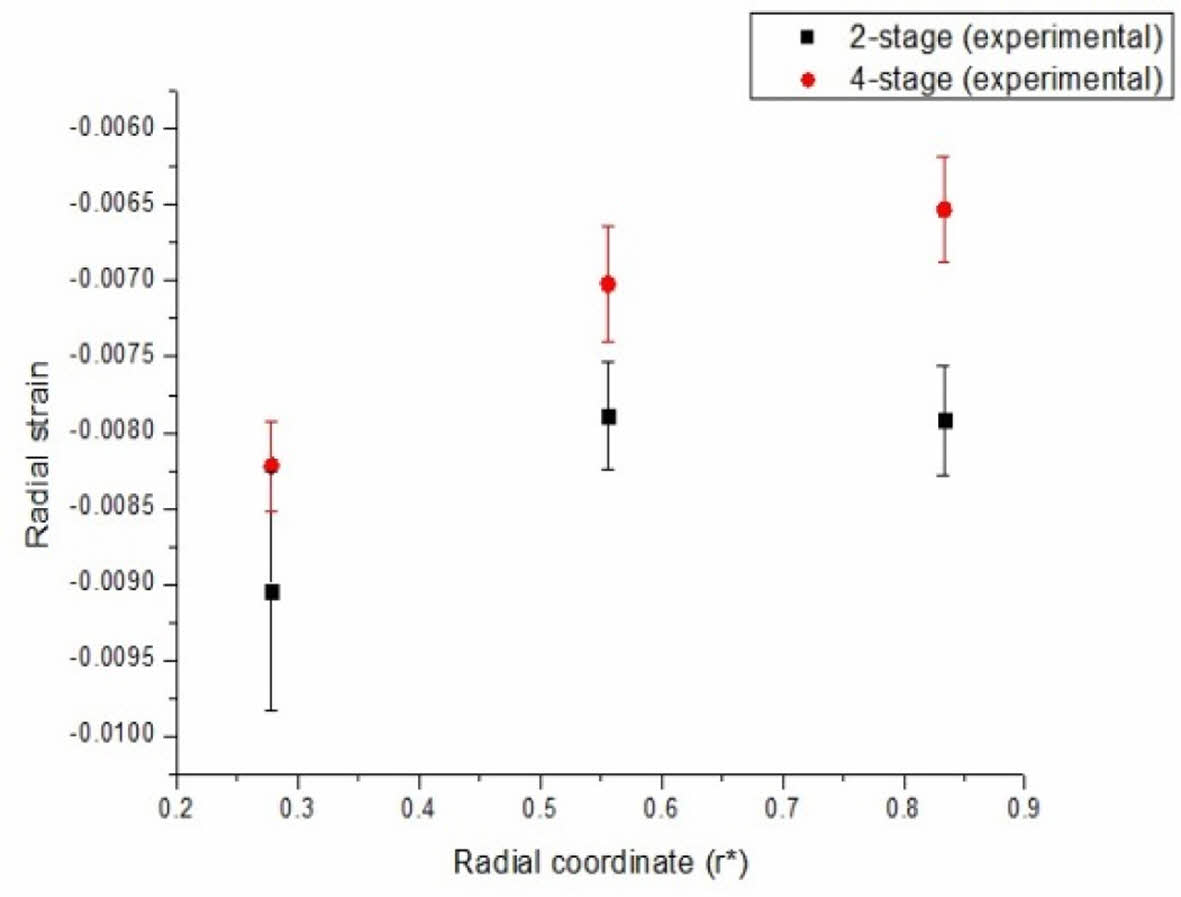

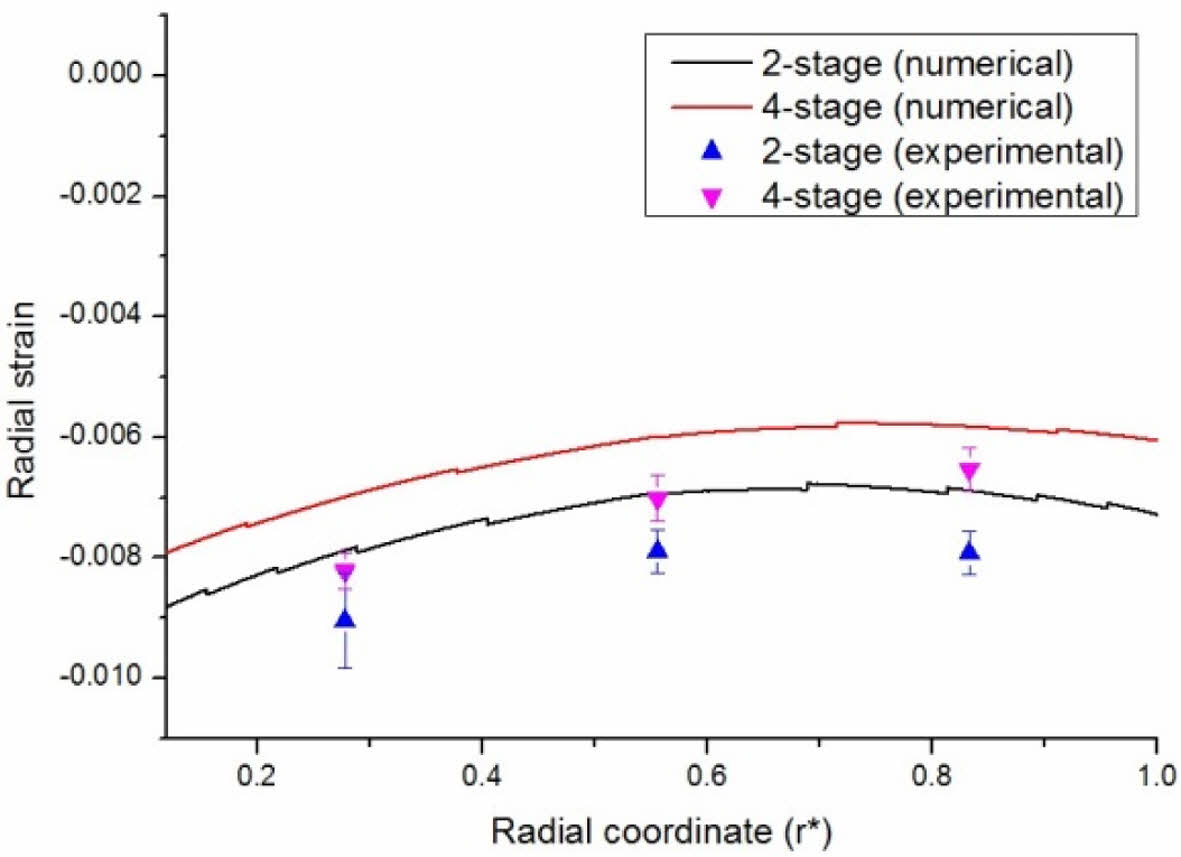

Fig. 7은 각 strain gauge에서 측정된 radial strain을 나타낸 그래프이다. r* 값이 0.28, 0.56, 0.83의 위치에서 2단 경화싸이클로 복합재를 제작했을 때에 비해 4단 경화싸이클로 경화 시 residual strain이 각각 9.1%, 11.0%, 17.6% 감소하였다. 여기서 r*는 무차원 반지름으로서 아래의 식과 같다.

Ro는 복합재 vessel 의 외경, Ri는 mandrel 의 내경이다. 총 경화시간은 같지만 2단 경화싸이클의 경우, 경화가 싸이클 초기에 빠르게 일어나고 경화가 완료되는 시간이 짧고, 이에 따라 발열반응에 의한 overheat으로 인해 두꺼운 복합재 내부에서 외부로 열 발산이 불완전하게 이루어져 온도 구배에 의해 잔류응력이 발생하게 된다. 따라서 적절한 경화 공정을 통해 온도 구배를 줄이는 것이 중요하다.

수치해석에서 Radial strain의 수치는 winding 시, 3.14 rad/s의 angular velocity of mandrel, 48 lbf/inch의 winding tension per bandwidth 조건 하에서의 값이다. 위 식에 의해 복합재 vessel의 가장 안쪽 layer의 r* 값이 약 0.11이기 때문에 r* > 0.11 (복합재 vessel 부분)에서의 radial strain 값을 WINDTHICK code[17-19]를 이용하여 Fig. 8에 나타내었다.

이 밖에 다른 input parameter 로는 ply 두께, cylinder 길이, 적층 수, 적층각도, 탄성계수, poisson’s ratio, 수축 계수, failure criteria 등이 있다. 그리고 절대적인 값에 조금 차이가 있지만 경향성 측면에서 실험값과 수치해석적인 값이 매우 유사하게 나타난다. 이로서 실험과 수치해석을 통해 4-stage 경화싸이클을 통한 수소탱크 제작이 2-stage 경화싸이클을 이용하는 것 보다 잔류변형을 유효하게 낮춘다는 것을 알 수 있다.

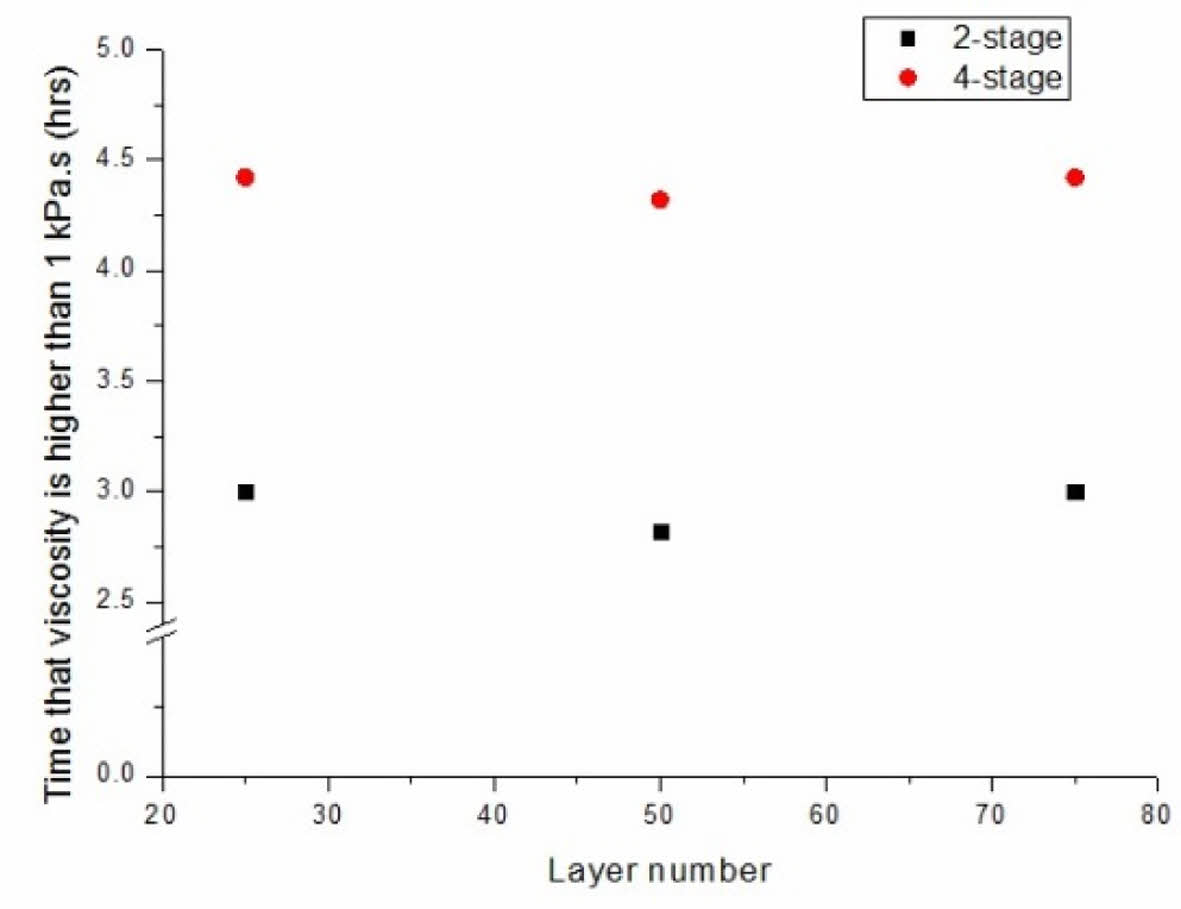

추가로, Fig. 9은 경화 시 수지의 점도가 1 kPa·s 이상이 되는 시간을 수치해석으로 도출한 그래프이다. 2-stage 시편에서의 수지의 점도가 1 kPa·s를 넘는 시점이 각 Layer number에서 4-stage 보다 약 1시간 이상 빠른 것을 알 수 있다. 이는 4-stage 경화싸이클이 overheating과 온도의 불균형을 낮추기 위해 최종경화온도인 140°C에 도달을 천천히 하면서, 경화가 시작되는 온도인 120°C에 도달하는 시간이 2-stage 경화 싸이클보다 120°C에 도달하는 시간이 그만큼 늦기 때문에 발생하는 결과이며, 경화조건의 차이에 따른 수치해석적 결과가 타당함을 뒷받침한다.

|

Fig. 7 Residual strain of composite ring |

|

Fig. 8 Experimental and numerical results of residual strain |

|

Fig. 9 Numerical results of time that viscosity is higher than 1 kPa·s |

Type III 복합재 수소탱크 제작 시 경화싸이클이 잔류응력에 미치는 영향을 실험과 수치해석을 통해 분석하였다. 실험값은 filament winding 후 복합재를 mandrel에서 분리하여 ring 형태로 자른 시편에 strain gauge를 부착한 후 이를 radial 방향으로 자르며 strain 의 변화를 기록하는 ring slitting 방법을 통해 얻었다. 그 결과 2단 경화싸이클에 비해 최소 9.1%에서 17.6%까지 4단 경화싸이클 시 residual strain이 줄어드는 것을 확인하였다. 그리고 이를 수치해석 결과와 비교했을 때 그 경향성이 유사하게 나왔다. 하지만 수치해석적인 값과 실제 실험값의 차이가 있는 점과, layer 별 계산에 따른 layer와 layer 간 최대 1.5% strain 값이 튀는 부분 등에서 수치해석 모델의 fine tuning이 필요하다. 따라서 이후의 연구에서는 수치해석 모델의 고도화와 더불어 다양한 경화조건, winding 각도, 수지 등과 더불어 Type IV 복합재 수소탱크에서의 경화싸이클에 따른 잔류응력 평가를 진행할 계획이다.

- 1. Lee, K.H., Koo, K.M., Ryu, C.H., and Hwang, G.J., “Study on Cooling of Hydrogen Gas for the Pre-cooler in the Hydrogen Refueling Station”, Trans. of Korean Hydrogen and New Energy Society, Vol. 30, No. 3, 2019, pp. 237-242.

-

- 2. Park, B.H., “Calculation and Comparison of Thermodynamic Properties of Hydrogen Using Equations of State for Compressed Hydrogen Storage”, Trans. of Korean Hydrogen and New Energy Society, Vol. 31, No. 2, 2020, pp. 184-193.

-

- 3. Hwang, S.I., Kang, S.K., and Huh, Y.S., “A Study on the Safety Improvement by CFD Analysis for Packaged Type Hydrogen Refueling System”, Trans. of Korean Hydrogen and New Energy Society, Vol. 30, No. 3, 2019, pp. 243-250.

-

- 4. Park, B.H., “Simulation of Temperature Behavior in Hydrogen Tank during Refueling Using Cubic Equations of State”, Trans. of Korean Hydrogen and New Energy Society, Vol. 30, No. 5, 2019, pp. 385-394.

-

- 5. Zheng, J., Guo, J., Yang, J., Zhao, Y., Zhao, L., Pan, X., Ma, J., and Zhang, L., “Experimental and Numerical Study on Temperature Rise within a 70 MPa Type III Cylinder During Fast Refueling”, International Journal of Hydrogen Energy, Vol. 38, No. 25, 2013, pp. 10956-10962.

-

- 6. Alam, M.M.A., Setoguchi, T., and Matsuo, S., “An Attempt of Simulating the Real Time Filling of H2 Cylinder at 70MPa”, OTEC, Vol. 19, 2014, pp. 27-32.

- 7. Suryan, A., Kim, H.D., and Setoguchi, T., “Three Dimensional Numerical Computations on the Fast Filling of a Hydrogen Tank under Different Conditions”, International Journal of Hydrogen Energy, Vol. 37, No. 9, 2012, pp. 7600-7611.

-

- 8. Zheng, J., Guo, J., Yang, J., Zhao, Y., Zhao, L., Pan, X., Ma, J., and Zhang, L., “Experimental and Numerical Study on Temperature Rise within a 70 MPa Type III Cylinder During Fast Refueling”, International Journal of Hydrogen Energy, Vol. 38, No. 25, 2013, pp. 10956-10962.

-

- 9. Wu, X., Liu, J., Shao, J., and Deng, G., “Fast Filling Strategy of Type III On-board Hydrogen Tank Based on Time-delayed Method”, International Journal of Hydrogen Energy, Vol. 46, Issue 57, 2021, pp. 29288-29296.

-

- 10. Li, B., Han, B., Li, Q., Gao, W., Guo, C., Lv, H., Liu, Y., Jin, X., and Bi, M., “Study on Hazards from High-pressure On-board Type III Hydrogen Tank in Fire Scenario: Consequences and Response Behaviours”, International Journal of Hydrogen Energy, Vol. 47, Issue 4, 2022, pp. 2759-2770.

-

- 11. Reddi, K., Elgowainy, A., Rustagi, N., and Gupta, E., “Impact of Hydrogen SAE J2601 Fueling Methods on Fueling Time of Light-duty Fuel Cell Electric Vehicles”, International Journal of Hydrogen Energy, Vol. 42, No. 26, 2017, pp. 16675-16685.

-

- 12. Xiao, J., Wang, X., Benard, P., and Chahine, R., “Determining Hydrogen Pre-cooling Temperature from Refueling Parameters”, International Journal of Hydrogen Energy, Vol. 41, No. 36, 2016, pp. 16316-16321.

-

- 13. Tomioka, J-I., Kiguchi, K., Tamura, Y., and Mitsuishi, H., “Influence of Pressure and Temperature on the Fatigue Strength of Type-3 Compressed-hydrogen Tanks”, International Journal of Hydrogen Energy, Vol. 37, No. 22, 2012, pp. 17639-17644.

-

- 14. Guo, J., Yang, J., Zhao, Y., Pan, X., Zhang, L., Zhao, L., et al. “Investigations on Temperature Variation within a type III Cylinder during the Hydrogen Gas Cycling Test”, International Journal of Hydrogen Energy, Vol. 39, No. 25, 2014, pp. 13926-13934.

-

- 15. Tomioka, J-I., Kiguchi, K., Tamura, Y., and Mitsuishi, H., “Influence of Temperature on the Fatigue Strength of Compressed Hydrogen Tanks for Vehicles” International Journal of Hydrogen Energy, Vol. 36, No. 3, 2011, pp. 2513-2519.

-

- 16. Zhao, L., Liu, Y., Yang, J., Zhao, Y., Zheng, J., Bie, H., et al. “Numerical Simulation of Temperature Rise Within Hydrogen Vehicle Cylinder during Refueling”, International Journal of Hydrogen Energy, Vol. 35, No. 15, 2010, pp. 8092-8100.

-

- 17. Lee, S., and Springer, G., “Filament Winding Cylinders: I. Process Model”, Journal of Composite Materials, Vol. 24, Issue 12, 1990, pp. 1270-1298.

-

- 18. Calius, E., Lee, S., and Springer, G., “Filament Winding Cylinders: II. Validation of the Process Model”, Journal of Composite Materials, Vol. 24, Issue 12, 1990, pp. 1299-1343.

-

- 19. Lee, S., and Springer, G., “Filament Winding Cylinders: I. Process Model”, Journal of Composite Materials, Vol. 24, Issue 12, 1990, pp. 1344-1366.

-

This Article

This Article

-

2024; 37(1): 15-20

Published on Feb 29, 2024

- 10.7234/composres.2024.37.1.015

- Received on Jun 17, 2023

- Revised on Aug 26, 2023

- Accepted on Jan 25, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Yong-Chul Shin

-

Department of Mechanical and Aerospace Engineering, Seoul National University, Korea

- E-mail: yongchulnim@snu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.