- Performance Evaluation for Repair of Composite Maintenance Robot Using Carbon Fiber Spray Method

Geun-Su Song*, Dae-Ham Cheon*, Jae-Youl Lee**, Kwang-Bok Shin*†

* Department of Mechanical Engineering, Graduate School, Hanbat National University

** Interactive Robotics R&D Division, Korea Institute of Robotics & Technology Convergence- 탄소섬유 분사형 복합재 유지보수 로봇의 보수성능평가

송근수*· 천대한*· 이재열**· 신광복*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

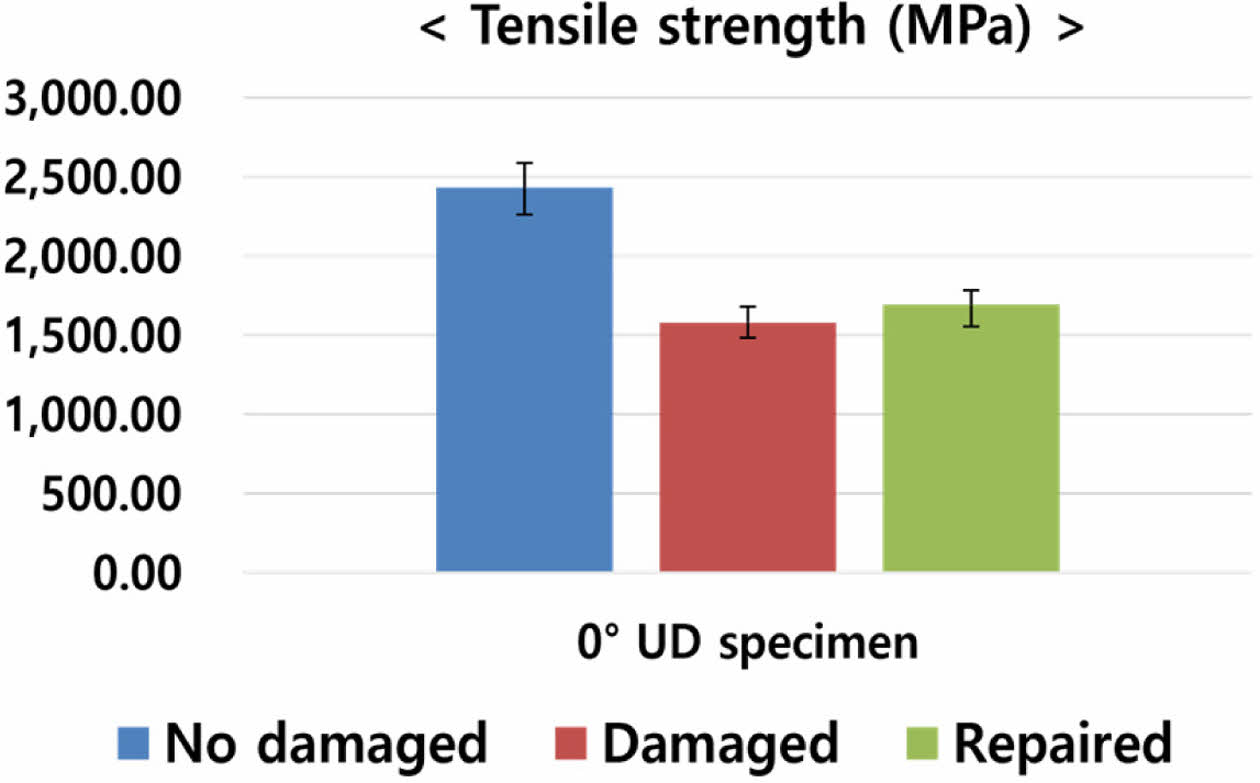

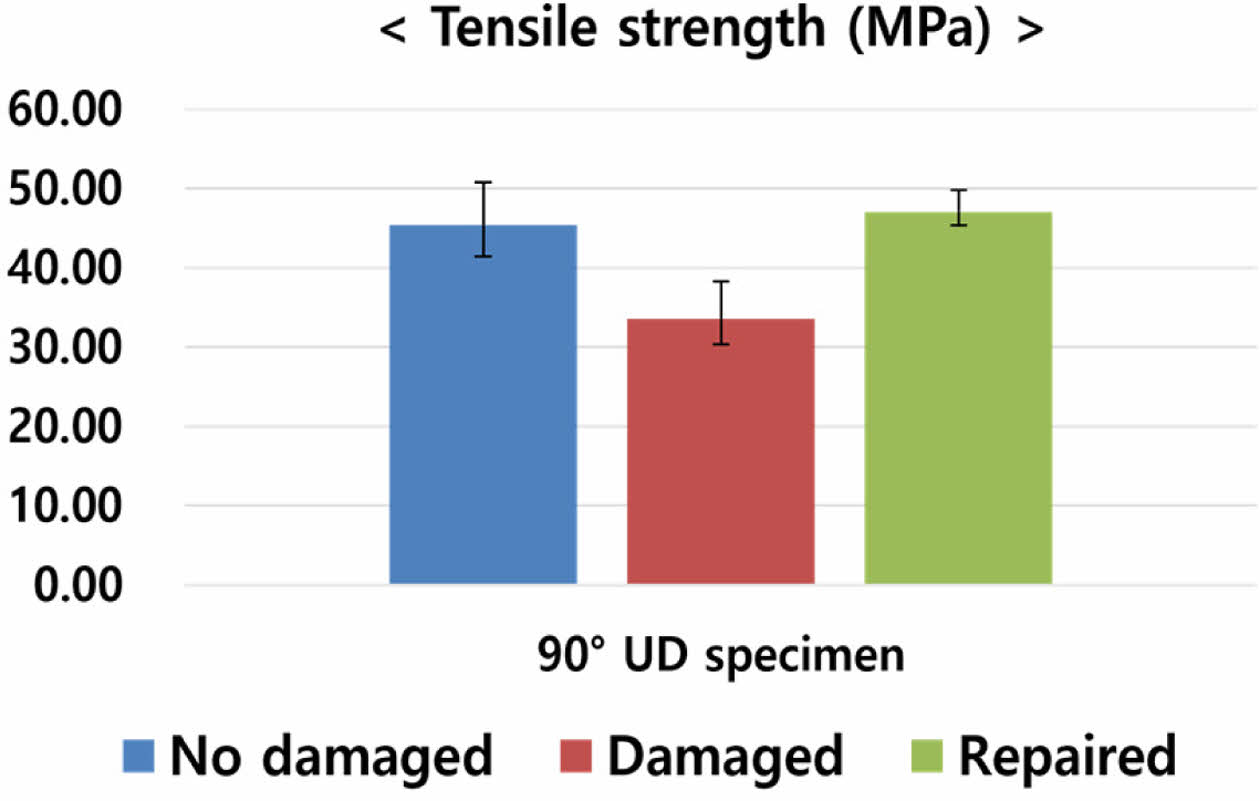

In this paper, a composite maintenance robot using carbon fiber spray method was developed that automatically sprays mixture was created for repair to damaged areas to repair them. To develop a robot, a repair process was developed in which a mixture of milled carbon fiber, epoxy resin, and hardener is sprayed and consolidated on the damaged area. To automate the repair process, an EOAT based on a collaborative robot was developed that can automatically suction and spray the mixture onto the damaged area. To evaluate the repair performance of the robot, 0° and 90° unidirectional specimens were manufactured and tested in accordance with ASTM D3039. Tests were performed on undamaged specimen, damaged specimen, and repaired specimen by a robot after damaged. As a result of the specimen test, the tensile strength of the 0° and 90° specimens was recovered by 10% and 90% after repair. Based on the test results, the repair performance of the developed composite maintenance robot was verified

본 논문에서는 보수를 위해 생성된 혼합물을 손상부위에 자동으로 분사하여 보수하는 탄소섬유 분사형 복합재 유지보수 로봇을 개발하였다. 로봇 개발을 위해 불연속 탄소섬유와 에폭시 수지(Epoxy resin) 및 경화제가 혼합된 보수용 혼합물을 손상부위에 분사한 뒤 경화시키는 보수공정을 개발하였다. 이후, 개발된 보수공정의 자동화를 위해 협동로봇(Collaborative robot)을 기반으로 보수용 혼합물을 손상부위에 자동으로 흡입 및 분사하는 말단장치(End of arm tool, EOAT)를 개발하였다. 개발된 로봇의 보수성능평가를 위해 복합재 인장시험 규정 ASTM D3039에 의거하여 0° 및 90°일방향 시편 제작 및 시험을 수행하였다. 시험은 손상되지 않은 시편, 손상된 시편, 그리고 손상 후 로봇에 의해 자동으로 보수된 시편에 대해 수행되었다. 시험 결과, 0와 90° 시편에 대해 각각 보수 후 약 10%와 90%의 인장강도 회복율이 확인되어 개발된 탄소섬유 분사형 복합재 보수 로봇의 보수성능을 검증하였다

Keywords: 탄소섬유 강화 복합재(Carbon fiber reinforced composite), 분사형 보수(Spray-type Repair), 자동화(Automation), 협동로봇(Collaborative robot), 인장시험(Tensile test)

여러 산업분야에서 구조물이나 제품 개발을 위한 복합재 사용이 증가하면서 외부의 충격이나 환경적 요인으로 인해 발생하는 다양한 파손들에 대한 유지보수 기술들의 수요가 같이 증가하고 있다[1]. 이러한 수요를 해결하기 위해 각 산업 분야에선 기존의 항공기나 선박 등 전통적인 복합재 유지보수 분야에서 사용중인 복합재 보수 기술들을 기반으로 특정 제품 및 파손형태에 적용하기 위한 복합재 보수기술 연구개발이 활발히 수행되고 있으며 기존 복합재 유지보수 분야에서는 대형 복합재 제품이나 구조물에 대한 보수 자동화 연구개발이 활발히 수행되고 있다. 더 보잉 컴퍼니와 서울대학교는 복합재 보수를 위한 복합재 패치를 손상부위에 자동으로 제단 및 적층하는 3차원 프린팅 기술 기반 말단장치를 개발한 뒤 산업용 대형 협동로봇에 적용하는 방식으로 복합재 보수 자동화에 대한 특허를 출원하였다[2]. 한국로봇융합연구원은 유리섬유 복합재로 제작된 배관 내부를 자동으로 접합하는 배관 접합 공정 자동화 로봇을 개발하였다[3].

하지만 현재 개발된 복합재 보수 자동화 로봇 및 시스템들은 특정 복합재 제품군에만 사용되도록 개발되어 다양한 복합재 제품 유지보수에 적용이 불가능하다. 또한, 기존의 보수공정 자동화 로봇이나 장비들은 큰 크기와 비싼 가격으로 인해 작업자의 환경에 따라 사용에 제약이 발생하는 문제가 존재한다. 이러한 문제들을 해결하기 위해 복합재 제품 종류나 파손형태에 제약 받지 않고 사용할 수 있는 범용적인 보수공정의 개발과 작업자의 환경에 제약을 받지 않는 소형 협동로봇 기반의 복합재 보수 자동화 로봇 개발이 필요하다.

이에 본 연구에서는 보수용 혼합물을 손상부위에 자동으로 분사하여 보수하는 탄소섬유 분사형 복합재 유지보수 로봇을 개발하였다. 로봇 개발을 위해 불연속 섬유와 에폭시 레진 및 경화제를 혼합한 보수용 혼합물을 손상부위에 분사한 뒤 경화시키는 보수공정을 개발하였다. 이후 개발된 보수공정의 자동화를 위해 두산로보틱스(社)의 소형 협동로봇 M1013를 기반으로 보수용 혼합물의 흡입 및 분사 자동화를 위한 말단장치를 개발하였다. 보수 자동화를 위해 Ubuntu 18.04 운영체제 기반의 ROS (Robot Operation System)과 Arduino IDE 프로그램을 사용하여 협동로봇과 말단장치의 제어환경을 구축하였다. 개발된 로봇의 보수성능을 평가하기 위해 복합재 인장시험 규정 ASTM D3039에 의거하여 Toray(社)의 T700 프리프레그(Prepreg)를 사용하여 복합재 일방향(Unidirectional) 시편 0°와 90°를 제작하였다. 제작된 시편들에 임의로 손상가공을 수행한 뒤 보수 자동화 로봇 기반 보수를 수행하여 손상되지 않은 시편, 손상된 시편, 그리고 손상 이후 보수된 시편을 제작하였다. 이후 해당 시편들에 대한 시험을 수행한 결과, 약 10%와 90%의 인장강도 회복율이 각각 0°와 90° 시편에서 확인되어 개발된 탄소섬유 분사형 복합재 유지보수 로봇의 보수성능을 검증하였다.

2.1 보수공정 개발

탄소섬유 분사형 복합재 보수공정을 개발하기 위해 보수공정이 사용될 분야와 보수이후 제품성능에 대한 목표를 선정하였다. 보수공정이 사용될 분야의 경우 충격으로 인해 발생한 복합재 제품 및 구조물의 외부 손상을 제품 및 파손형태에 상관없이 통용되는 것을 목표로 보수공정 개발을 수행하였다. 보수이후 제품성능의 경우 여러 산업분야에서 구조적으로 높은 강도가 요구되지 않는 소형 복합재 제품 및 구조물이나 레저 또는 스포츠 분야에서 복합재가 적용된 제품들의 보수를 경제적인 시간과 비용으로 수행하는 것을 목표로 보수공정을 개발하였다.

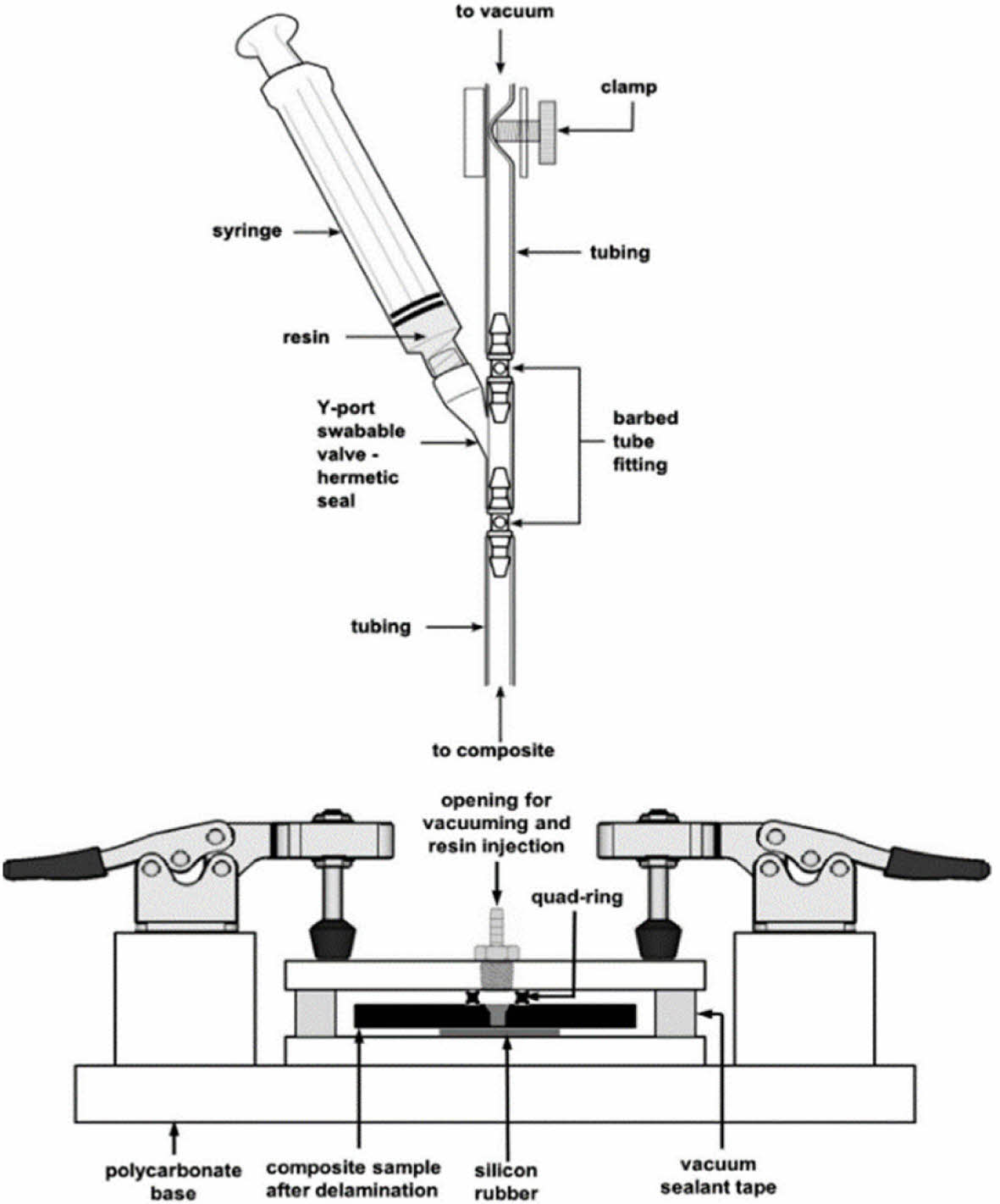

선정된 목표를 기준으로 기존 복합재 보수 및 제작 기술들을 참고하여 탄소섬유 분사형 복합재 보수공정을 개발하였다. 보수공정 개발을 위해 참고한 기존 복합재 보수기술의 경우, 미국 연방 항공국의 항공기 복합재 부품 수리기술 규정[4]의 손상 부위 스카프(Scarf) 가공 후 복합재 패치를 부착하여 수리하는 방법과 복합재 라미네이트(Laminate)나 접착체결부에서 발생한 층간 분리(Delamination) 또는 디본딩(De-bonding)에 대해 홀 가공 이후 보수용 수지를 주입하는 수지 주입법 보수공정[5]을 참고하였다. Fig. 1은 스카프 가공 후 보수용 복합재 패치를 부착하는 수리 방법을 나타내며 Fig. 2는 수지주입법 보수공정을 나타낸다.

보수공정 개발을 위해 참고한 기존 복합재 제작기술의 경우, 연속섬유와 수지를 금형에 적층한 뒤 경화시키는 핸드 레이업(Hand lay-up)과 불연속 섬유를 수지와 함께 금형에 분사한 뒤 적층 및 경화시키는 스프레이 레이업(Spray lay-up) 제작 기술들을 참고하였다.

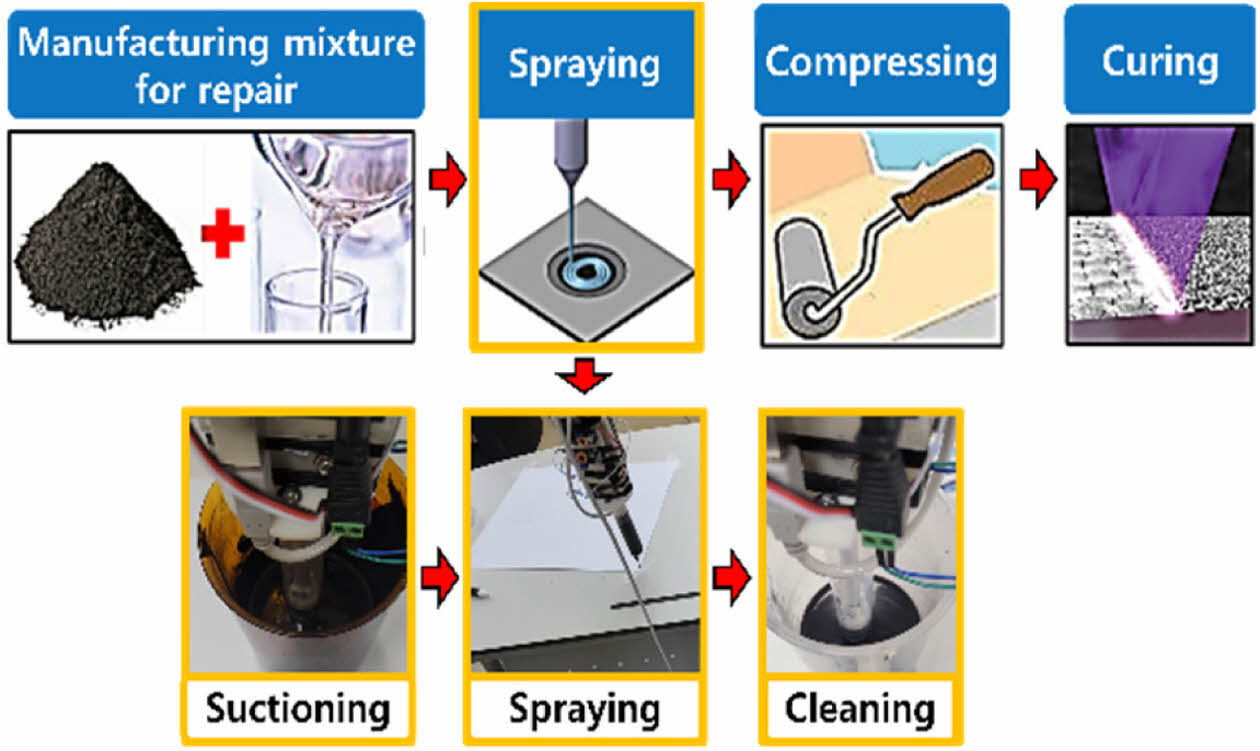

기존 복합재 보수 및 제작 기술들을 참고하여 복합재 제품 및 구조물의 손상 부위에 불연속 탄소섬유와 수지 및 경화제 혼합물을 분사한 뒤 경화시키는 방식의 보수공정을 개발하였다. 개발된 보수공정은 기존의 복합재 패치 적층형 보수공정에서 보수를 위한 복합재 패치의 제단 및 적층을 수행하는 공정을 손상 부위 크기에 따라 다양한 길이의 불연속 탄소섬유와 에폭시 수지, 그리고 경화제를 혼합하여 분사하는 공정으로 대체하였다. 또한 보수용 복합재 패치 부착을 위해 수행되었던 기존의 복잡한 표면가공 과정들을 거치치 않고 손상 범위를 고려하여 단순한 원형의 표면가공 이후 보수용 혼합물을 분사하여 보수하도록 공정을 개발하였다. Fig. 3은 개발된 탄소섬유 분사형 복합재 보수공정의 개략도를 나타낸다.

2.2 보수용 혼합물 개발

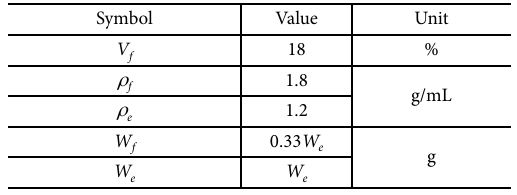

본 연구에서는 탄소섬유 분사형 보수공정에 사용될 보수용 혼합물 개발을 위해 카텍에이치(社)의 3 μm 직경의 재활용 탄소섬유 분말과 동양 에폭시(주)의 상온 경화용 에폭시 D-200 수지와 경화제를 사용하였다. 보수에 적절한 혼합물의 배합비를 도출하기 위해 3D 프린팅으로 제작된 복합재 시편의 섬유체적율(Fiber Volume Fraction, FVF)에 따른 인장강도 분석 연구[6]를 참고하여 보수용 혼합물의 섬유체적율을 약 18%로 선정하였다. 보수용 혼합물의 섬유체적율 계산을 위해 식 (1)을 사용하였다[7].

여기서, Vf는 보수용 혼합물의 섬유체적율, Wf는 보수용 혼합물에 포함된 섬유중량, We는 보수용 혼합물에 포함된 수지와 경화제의 중량, ρf 는 보수용 혼합물에 포함된 섬유의 밀도, 그리고 ρe는 보수용 혼합물에 포함된 수지와 경화제 혼합물의 밀도이다. ρe는 Metasan(社)에서 ASTM D445에 따라 측정을 수행한 D-200 수지와 경화제 혼합물의 밀도 1.2 g/mL를 사용하였으며[8] ρf 는 카텍에이치(社)에서 제공한 1.8 g/mL를 사용하였다. Table 1은 혼합물의 섬유체적율 계산을 위해 적용된 변수들과 도출된 혼합물의 배합비를 중량비로 나타낸다.

선정된 섬유체적율을 기반으로 도출된 중량비를 확인한 결과, 보수용 혼합물 제작을 위해 수지와 경화제 혼합물의 중량 대비 탄소섬유 분말 중량이 0.33배가 필요하다는 결론이 도출되었다. 수지와 경화제 배합비는 제조사 규정을 참고하였을 때 2:1의 중량비로 배합해야 하기 때문에 보수용 혼합물은 수지, 경화제, 그리고 탄소섬유 분말을 2:1:1의 중량비로 제작하여 개발하였다.

|

Fig. 1 Schematic of scarf patch repair [4] |

|

Fig. 2 Repair process of resin injection repair method [5] |

|

Fig. 3 Repair process of carbon fiber spray type repair method |

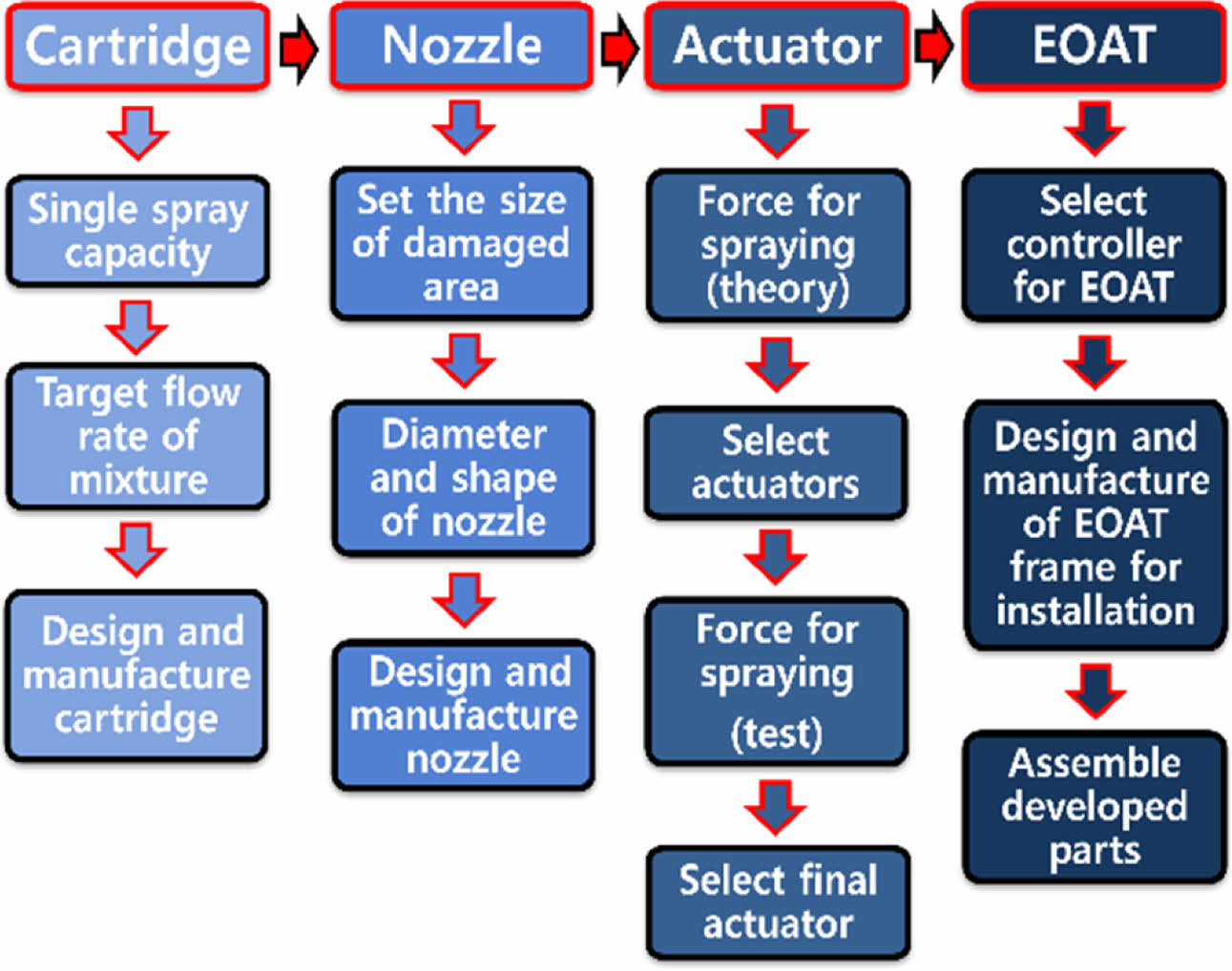

3.1 말단장치의 개발과정 구축

탄소섬유 분사형 복합재 보수 자동화 로봇 개발을 위해 개발된 보수공정을 기반으로 보수용 혼합물 흡입 및 분사를 자동화할 수 있는 소형 협동로봇의 말단장치를 개발하였다. 말단장치 부품 중 보수 자동화를 위해 중요한 기능을 담당하는 부품들의 설계와 제작을 주요 개발요소로 선정하여 말단장치의 개발과정을 구축하였다. 혼합물의 이송 및 저장을 담당하는 카트리지(Cartridge)와 혼합물의 원활한 출입을 담당하는 노즐(Nozzle), 그리고 혼합물의 흡입 및 분사를 자동화하기 위해 필요한 힘을 제공하는 전자식 액추에이터(Actuator)를 탄소섬유 분사형 복합재 보수 자동화를 위한 말단장치의 중요 부품들로 선정하였다. 중요 부품들의 개발 이후, 부품들을 두산로보틱스(社)의 소형 협동로봇 M1013에 장착한 뒤 제어를 수행하기 위해 부품들의 조립을 위한 프레임의 설계 및 제작을 수행하였다. Fig. 4는 말단장치 개발을 위해 구축된 설계 및 제작과정을 나타낸다.

3.2 이론적 방법 기반 액추에이터 선정

말단장치 개발과정에 의거하여 카트리지와 노즐 개발이후 보수용 혼합물의 흡입 및 분사 제어를 자동화하기 위한 전자식 소형 액추에이터를 선정하였다. 액추에이터 선정을 위해 혼합물 분사 및 흡입에 필요한 힘을 이론적 방법을 통해 도출하였다. 보수용 혼합물 분사에 필요한 힘을 도출하기 위해 원통형 관 내부를 흐르는 점성 유체의 유량에 관련된 법칙으로 관내 유량 변화에 따른 압력의 변화를 도출할 수 있는 푸아죄유 방정식(Hagen-Poiseuille equation)을 사용하였다. 이후 방정식으로부터 도출된 힘과 액추에이터의 제원을 비교하여 혼합물의 원활한 흡입 및 분사가 가능한 액추에이터를 선정하였다. 식 (2)는 푸아죄유 방정식을 나타낸다.

여기서, ∆P는 관 내부의 압력변화, μ는 관 내부 유체의 점성, L은 노즐의 길이, Q는 관 내부 유체의 유량, 그리고 r은 노즐의 내경을 나타낸다.

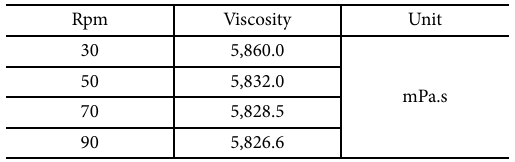

푸아죄유 방정식을 사용하기 위해 보수용 혼합물을 제작한 뒤 점도를 측정하였다. 보수용 혼합물의 점도는 CAD CL-2 디지털 점도계를 사용하여 상온조건인 24oC에서 점도 측정용 스핀들(Spindle)의 회전 수(Revolutions per minute, Rpm) 별 측정을 수행하였다. 보수용 혼합물에 포함된 수지와 경화제의 경우 90분의 가사시간을 제조사에서 요구하고 있다. 이에 보수용 혼합물의 점도가 가장 높을 것으로 예상되는 혼합물 제작 이후 약 80분에서의 보수용 혼합물의 점도를 측정하였다. Fig. 5는 보수용 혼합물의 점도를 측정하는 모습을 나타내며 Table 2는 측정된 점도를 나타낸다.

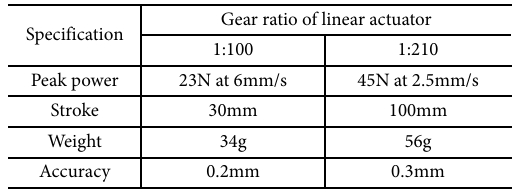

푸아죄유 방정식을 사용하기 위해 상용 소형 액추에이터 제품들을 선정한 뒤 해당 제품들의 제원 상 최대 출력에서의 스트로크(Stroke) 속도를 기반으로 최대 유량을 계산하였다. 선정된 액추에이터들은 Actuonix(社)의 L-12이며 Table 3은 최대 유량계산을 위해 선정된 액추에이터들의 제원을 나타낸다.

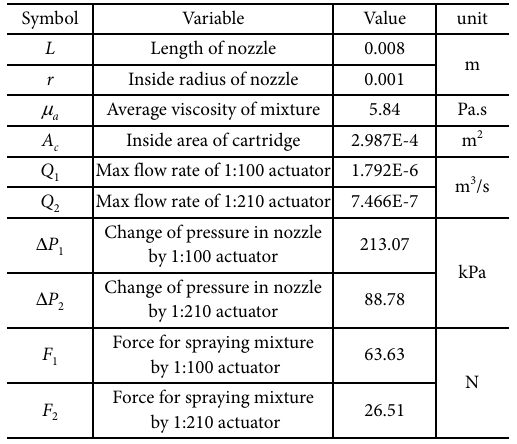

최대 유량을 계산하기 위해 각 액추에이터들의 최대 출력에서의 속도와 개발된 카트리지 및 노즐의 설계 제원을 푸아죄유 방정식의 계산 변수들로 선정하였다. 이후 방정식을 통해 도출된 혼합물 분사에 필요한 힘과 액추에이터의 최대 스트로크 힘을 비교하여 스트로크 힘이 방정식으로부터 도출된 힘보다 큰 액추에이터를 최종적으로 선정하였다. Table 4는 푸아죄유 방정식을 위해 도출된 계산 변수들과 방정식 계산을 통해 도출된 압력변화와 혼합물 분사에 필요한 힘을 나타낸다. 식 (3)은 유량계산에 사용된 식이며 식 (4)는 혼합물 분사에 필요한 힘을 계산하기위해 사용된 식을 나타낸다.

여기서, Qa는 액추에이터 별 카트리지 내부에서의 유량, Ac는 카트리지 내부의 단면적, 그리고 v는 액추에이터의 최대 출력에서의 속도를 나타낸다. Fa는 액추에이터 별 혼합물 분사에 필요한 힘을 나타내며 ∆Pn은 푸아죄유 방정식을 통해 계산된 압력변화를 나타낸다.

푸아죄유 방정식을 통해 혼합물 분사에 필요한 힘을 계산한 뒤 이를 액추에이터의 제원과 비교한 결과, 1:100 기어비의 액추에이터는 제원 상 최대 출력에서의 힘 23 N보다 더 높은 63.63 N의 힘이 필요하여 사용하기 불가능한 것을 확인하였다. 반면, 1:210 기어비의 액추에이터는 최대 출력에서의 힘 45 N보다 낮은 26.51 N의 힘이 필요한 것으로 확인되어 사용할 수 있는 것을 확인하였다. 이를 통해 말단장치에 적용할 액추에이터 제품을 1:210 기어비를 가진 액추에이터 제품으로 선정하였다.

3.3 시험적 방법 기반 액추에이터 검증

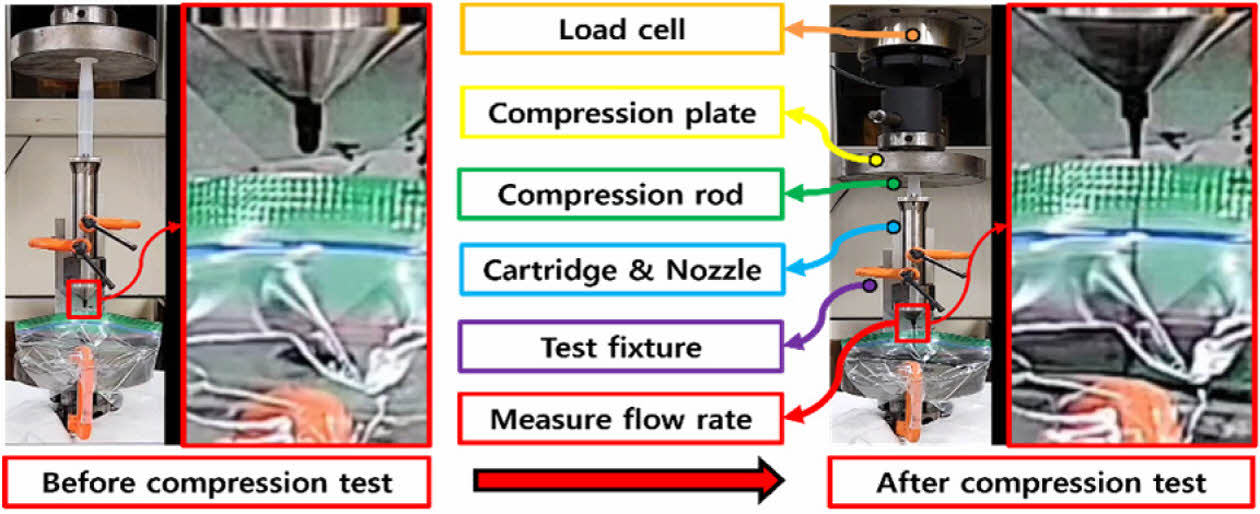

푸아죄유 법칙은 유체의 점성에 의해 발생하는 유체의 가속도와 중력으로 인한 유체의 추가적인 거동 등 실제 보수용 혼합물이 분사되는 환경과 거동을 똑같이 모사하지는 못한다는 단점이 존재한다. 이를 해결하기 위해 제작된 보수용 혼합물을 개발된 카트리지와 노즐, 그리고 혼합물 분사용 압축 로드(Compression rod)를 사용하여 혼합물을 분사한 뒤 이 때 발생하는 힘을 측정하는 방식으로 압축시험을 수행하여 선정된 액추에이터의 적합성 여부를 검증하였다. 또한, 압축시험으로부터 분사된 실제 혼합물의 유량과 푸아죄유 방정식에 사용된 유량의 비교를 통해 이론적 방법을 기반으로 수행된 액추에이터 선정 방식의 신뢰성을 검증하였다. Fig. 6은 압축 시험 전과 후시험을 위해 제작된 시험용 치구(Fixture), 하중 측정을 위해 만능재료시험기에 장착된 로드 셀(Load cell), 제작된 카트리지와 노즐, 그리고 혼합물 분사를 위한 압축시험용 압축 로드의 모습을 나타낸다.

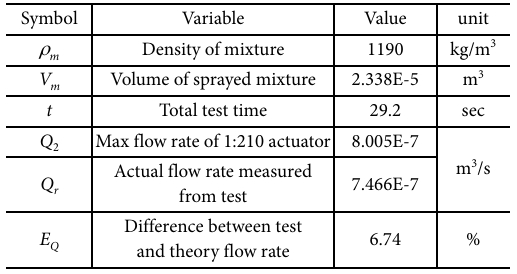

Table 5는 압축시험으로부터 분사된 보수용 혼합물의실제 유량을 계산하기 위해 사용된 변수들과 이를 기반으로 도출된 유량을 나타낸다. 또한, 실제 유량과 이론적 유량 간 오차를 계산하여 Table 5에 나타내었다. 식 (5)는 실제 유량계산을 위해 사용된 식을 나타내며 식 (6)은 유량 계산을 위해 압축시험으로부터 분사된 혼합물의 부피 계산을 위한 식을 나타낸다. 식 (7)의 경우 실제 유량과 방정식에 사용된 유량 간 오차를 계산하기 위해 사용된 식을 나타낸다.

여기서, Qr은 시험으로부터 측정된 혼합물의 분사 유량, Vm은 시험으로부터 분사된 혼합물의 총 부피, 그리고 t는 전체 시험 시간을 나타낸다. Wm은 시험으로부터 분사된 혼합물의 총 잘량을 나타내며 ρm은 혼합물의 밀도를 나타낸다. 혼합물 밀도의 경우, 제작된 보수용 혼합물의 100 μL에 대한 질량을 측정하여 도출하였다. 유량 오차는 약 6.74% 차이가 확인되었는데 이는 시험 종료 직후 중력으로 인한 혼합물의 추가 분사가 원인으로 확인되었다. 이를 통해 이론적 방법 기반의 액추에이터 선정 과정에 대한 신뢰성을 확보하였다.

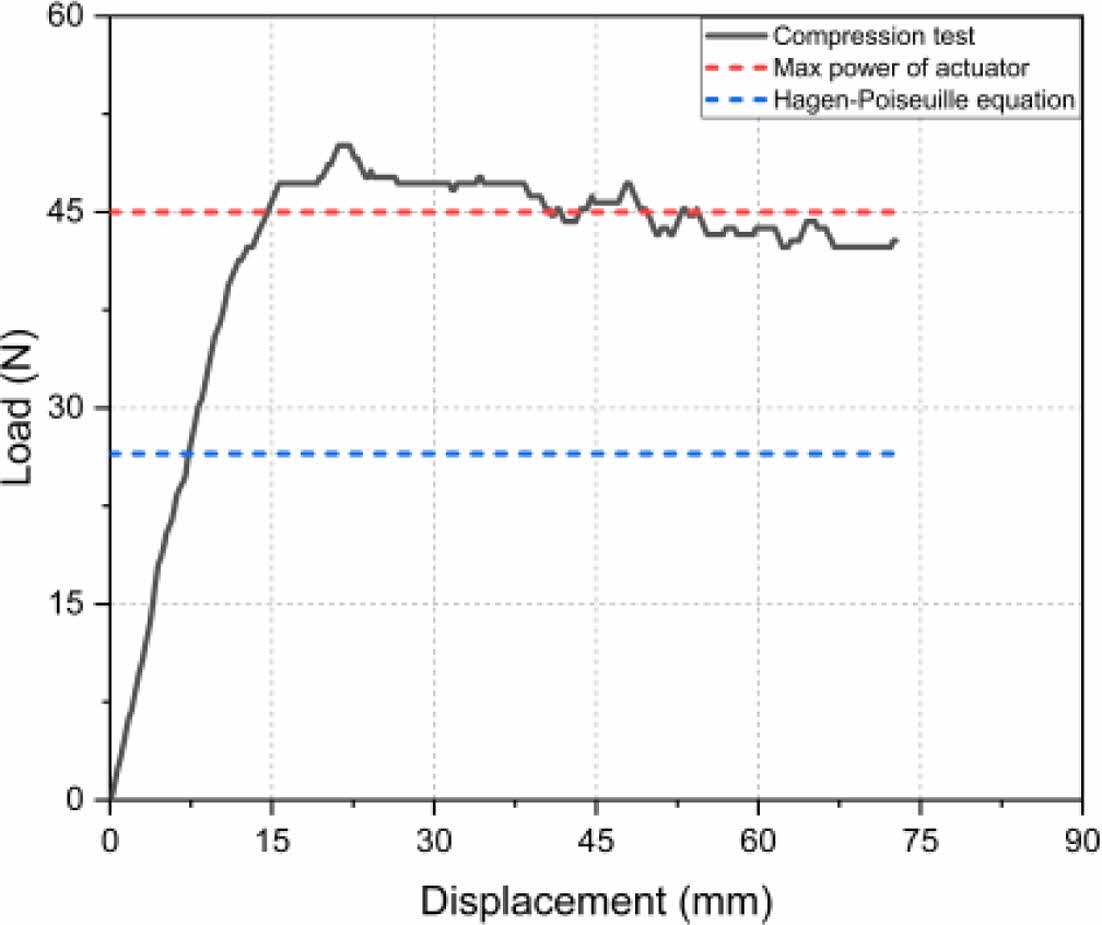

압축 시험을 통해 도출된 하중과 방정식을 통해 도출된 분사에 필요한 힘, 그리고 액추에이터의 제원상 최대 힘을 서로 비교하여 선정된 액추에이터의 적합성을 평가하였다. Fig. 7은 압축시험을 통해 도출된 하중-변위 그래프와 이론적 방법을 통해 도출된 힘,그리고 액추에이터 제원 상 최대 출력에서의 힘을 비교한 것을 나타낸다.

액추에이터 최대 출력에서의 속도 2.5 mm/s로 시험을 수행한 결과 혼합물 분사에 필요한 힘은 최대 50.09 N이 발생하였으며 시험이 진행되면서 힘이 점진적으로 감소하는 것을 확인하였다. 이는 시험이 진행되면서 혼합물의 지속적인 분사로 인해 유체의 관성이 중력과 같은 방향으로 발생한 것이 원인인 것으로 확인되었다. 이를 기반으로 선정된 액추에이터의 속도 제어를 통해 충분히 혼합물의 흡입 및 분사가 가능하다는 것을 검증하였다.

3.4 말단장치 개발

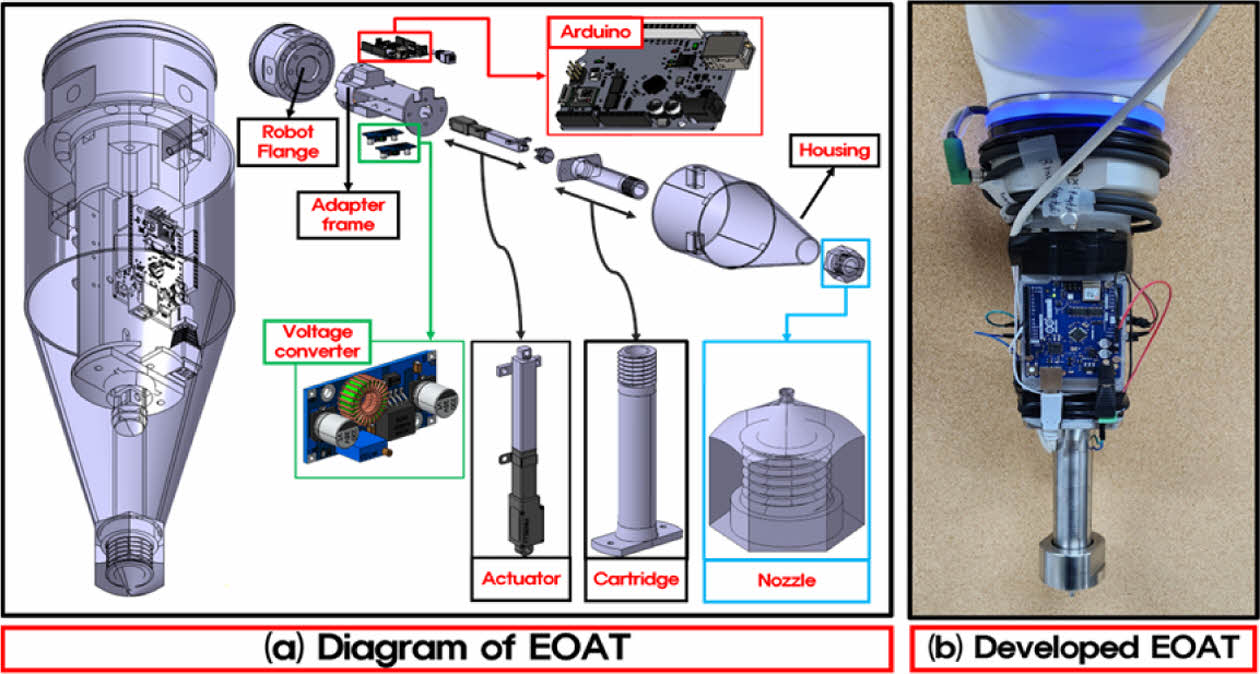

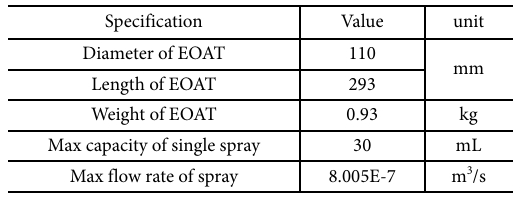

개발이 완료된 부품들과 액추에이터 제어에 필요한 부품들을 추가한 뒤 서로 조합하여 탄소섬유 분사형 보수공정의 자동화를 위한 협동로봇 말단장치를 개발하였다. 협동로봇과 동일한 제어 환경에서의 액추에이터 제어를 위해 아두이노 제어기를 적용하였다. Fig. 8은 말단장치 의 전개도(a)와 실제 제작된 모습(b)을 나타내며 Table 6은 말단장치의 성능 제원을 나타낸다.

|

Fig. 4 Development processes of end of arm tool |

|

Fig. 5 Viscosity measurement of mixture for repair |

|

Fig. 6 Compression test processes for actuator verification |

|

Fig. 7 Compression test results of spraying mixture for repair |

|

Fig. 8 Development of EOAT for automatic repairing robot |

4.1 협동로봇 기반 보수 자동화 로봇 개발

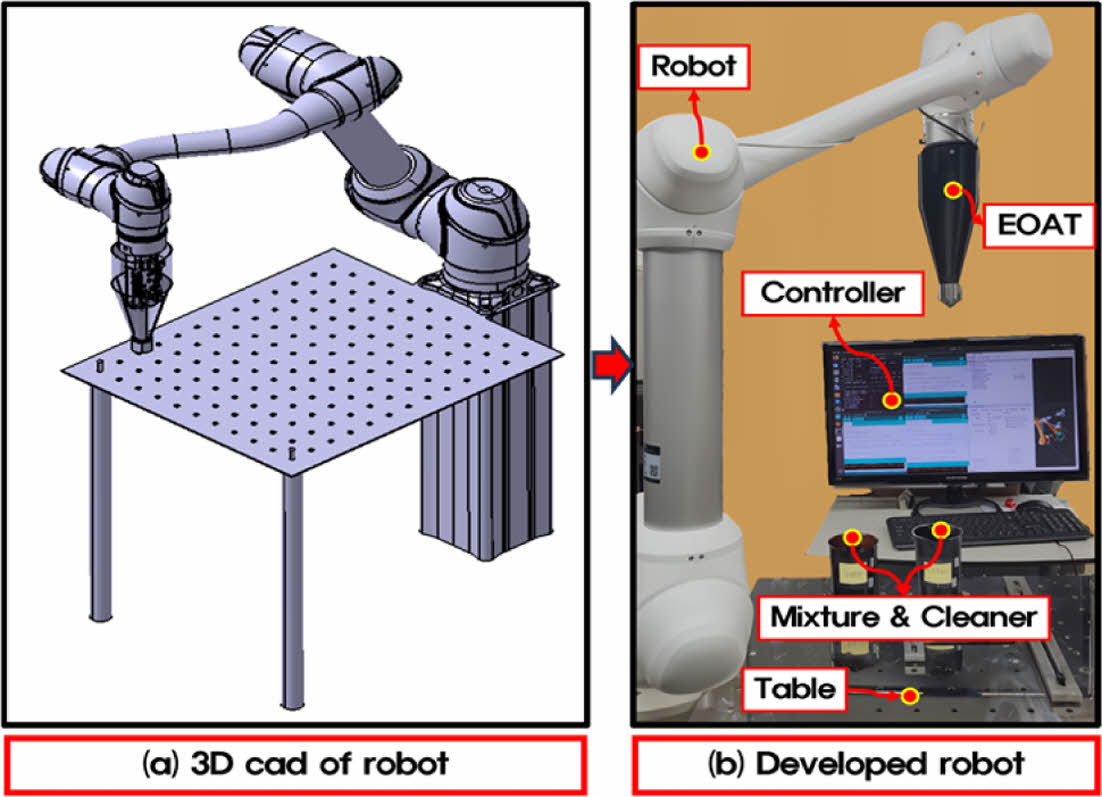

개발된 말단장치와 두산로보틱스(社)의 소형 협동로봇 M1013을 기반으로 탄소섬유 분사형 복합재 보수 자동화로봇을 개발하였다. Fig. 9는 개발된 로봇의 3D CAD(a)와 실제 제작이 완료된 보수 자동화 로봇을 기반으로 구축된 보수 자동화 환경(b)을 나타낸다.

4.2 보수 자동화 로봇 제어환경 구축

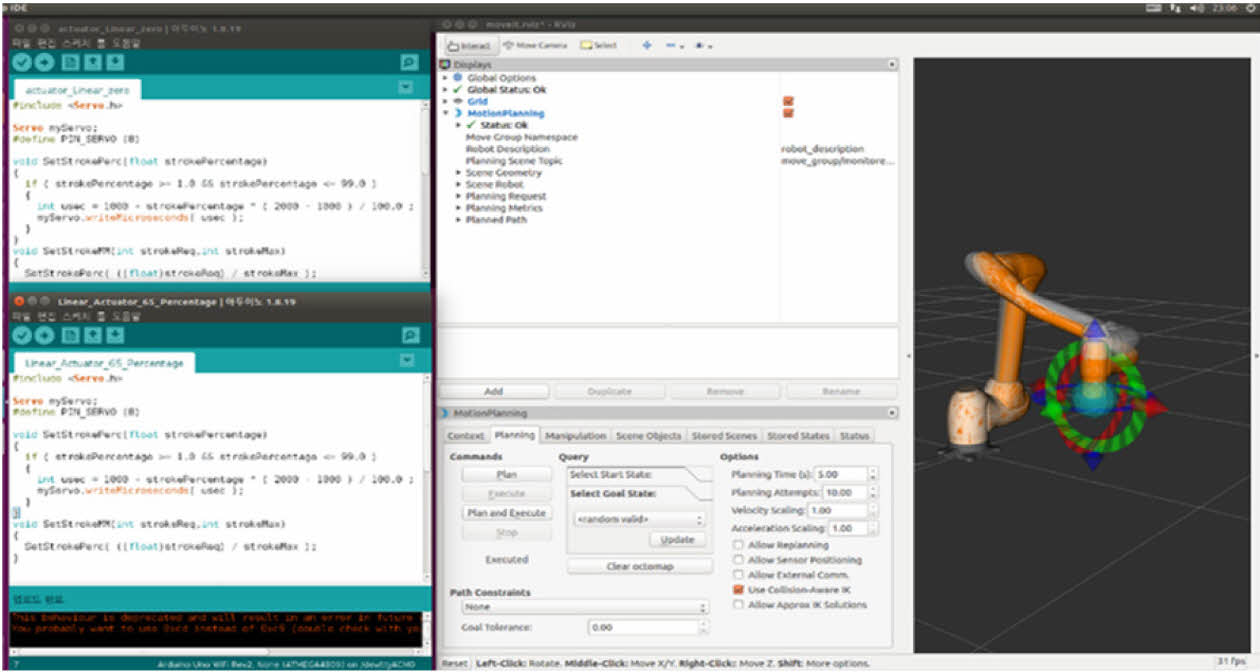

개발된 로봇으로 탄소섬유 분사형 보수공정 자동화를 구현하기 위해 협동로봇과 말단장치의 제어 환경을 구축하였다. 이를 위해 Ubuntu 18.04 운영체제 하에서 ROS를 기반으로 로봇의 경로생성 및 제어 프로그램인 Moveit을 사용하여 협동로봇의 제어환경을 구축하였으며 Arduino IDE 프로그램을 기반으로 말단장치 제어환경 구축을 수행하였다. Fig. 10은 구축된 제어환경을 나타낸다.

|

Fig. 9 Development of automatic repairing robot |

|

Fig. 10 Control environment of robot |

5.1 로봇의 보수성능평가용 복합재 시편 제작

개발된 보수 자동화 로봇의 보수성능을 평가하기 위해 실제 복합재 제품 및 구조물에 발생한 손상들에 대한 자동화 보수 이후 보수 전과 후 제품 및 구조물의 성능을 비교하는 것이 필요하다. 이를 위해 저속 충격시험이 수행된 복합재 시편의 손상 부위에 스카프 패치 및 외부 패치 수리법을 수행한 뒤 인장시험을 통해 보수성능을 평가한 기존 연구[9]를 참고하였다. 본 연구에서는 ASTM D3039 복합재 인장시험 규정에 의거하여 Toray(社)의 T700 프리프레그를 사용하여 0°와 90° 일방향 복합재 시편을 제작하였다. 이후 시편들에 대해 표면에 손상을가공한 뒤 로봇을 사용하여 보수를 수행하였다. 이후 제작이 완료된 손상되지 않은 시편, 손상된 시편, 그리고 손상 후 보수된 3종류의 시편들에 대해 시험 이후 인장강도를 비교하여 개발된 로봇의 보수성능을 평가하였다.

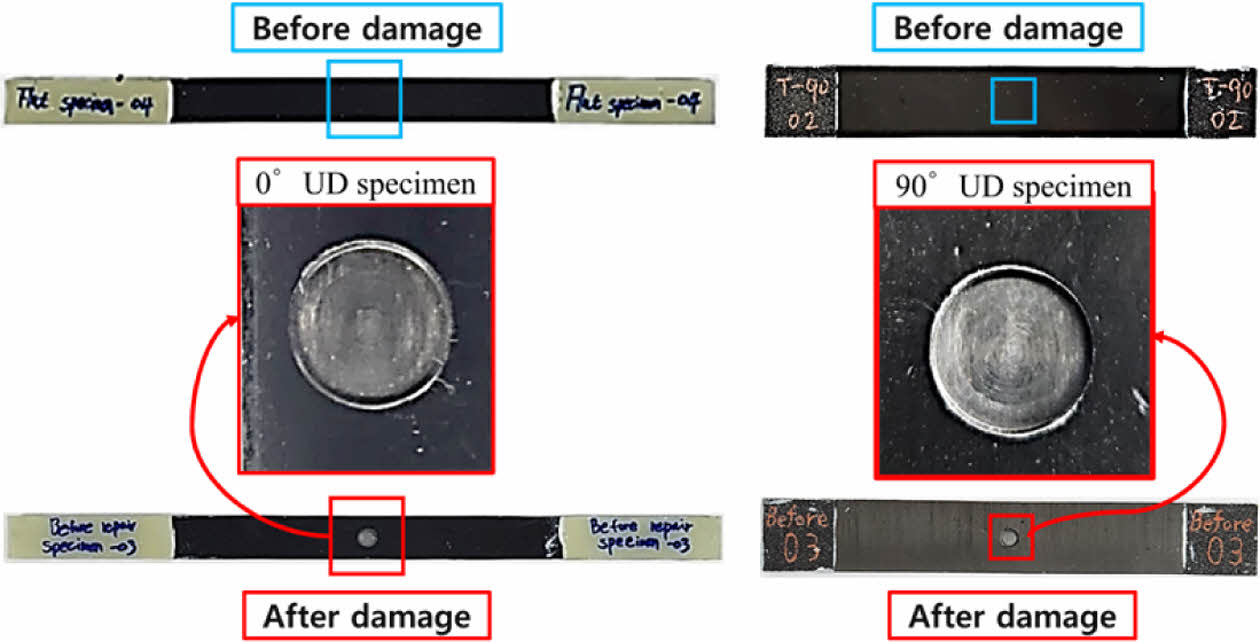

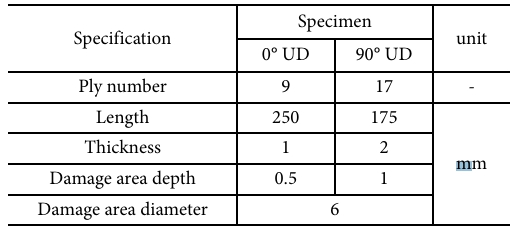

Fig. 11은 보수성능평가를 위해 제작된 0° 및 90° 복합재 시편들의 손상가공 전과 후의 모습을 나타내며 Table 7은 제작이 완료된 복합재 시편의 제원을 나타낸다.

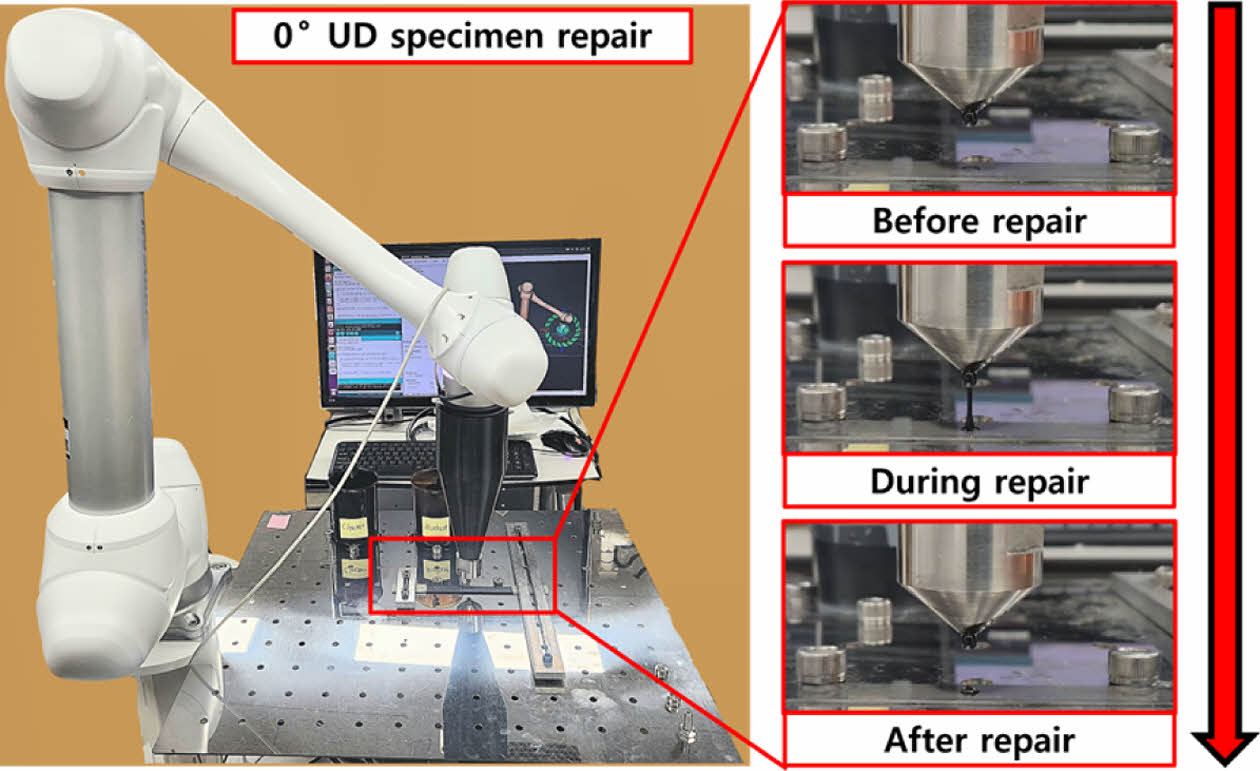

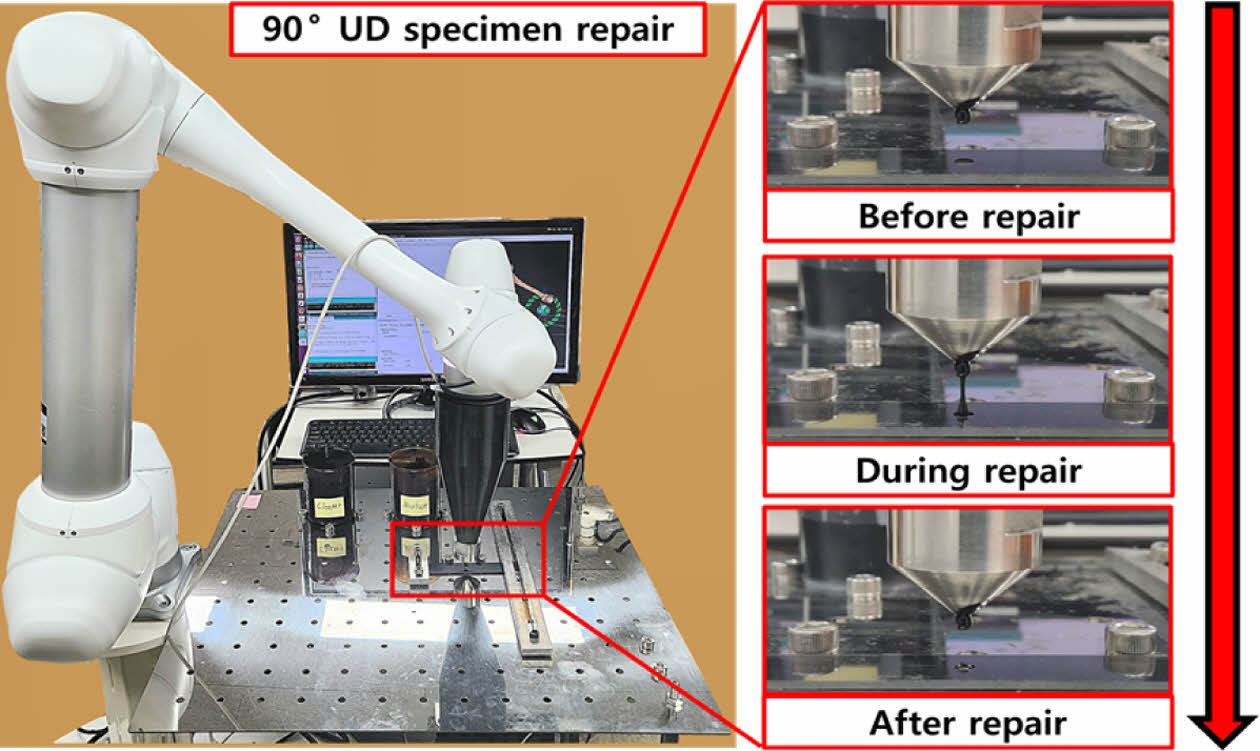

5.2 로봇의 보수성능평가용 복합재 시편 보수

개발된 탄소섬유 분사형 복합재 보수 자동화 로봇의 보수성능을 평가하기 위해 제작된 복합재 인장 시편들의 자동화 보수를 진행하였다. Fig. 12와 13은 보수중인 로봇과 자동으로 보수되고 있는 손상된 시편들을 나타낸다.

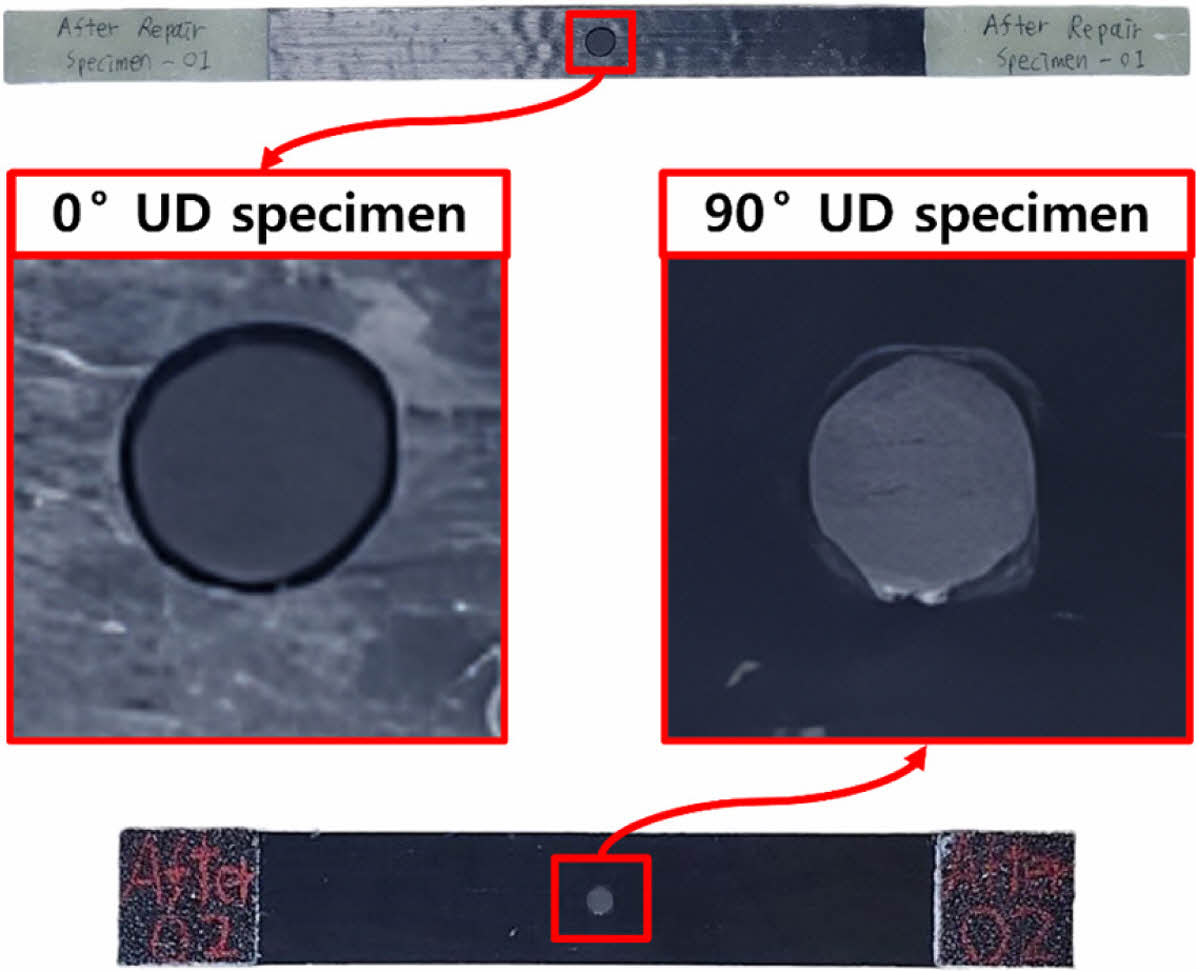

시편들의 자동화 보수 이후 보수용 혼합물에 적용된 수지 및 경화제의 경화 조건을 고려하여 25oC에서 36시간동안 보수된 시편들의 경화를 수행하였다. Fig. 14는 보수 및 경화가 완료된 인장시험용 0° 및 90° 복합재 일방향 시편들을 나타낸다.

5.3 로봇의 보수성능평가용 복합재 시편 시험

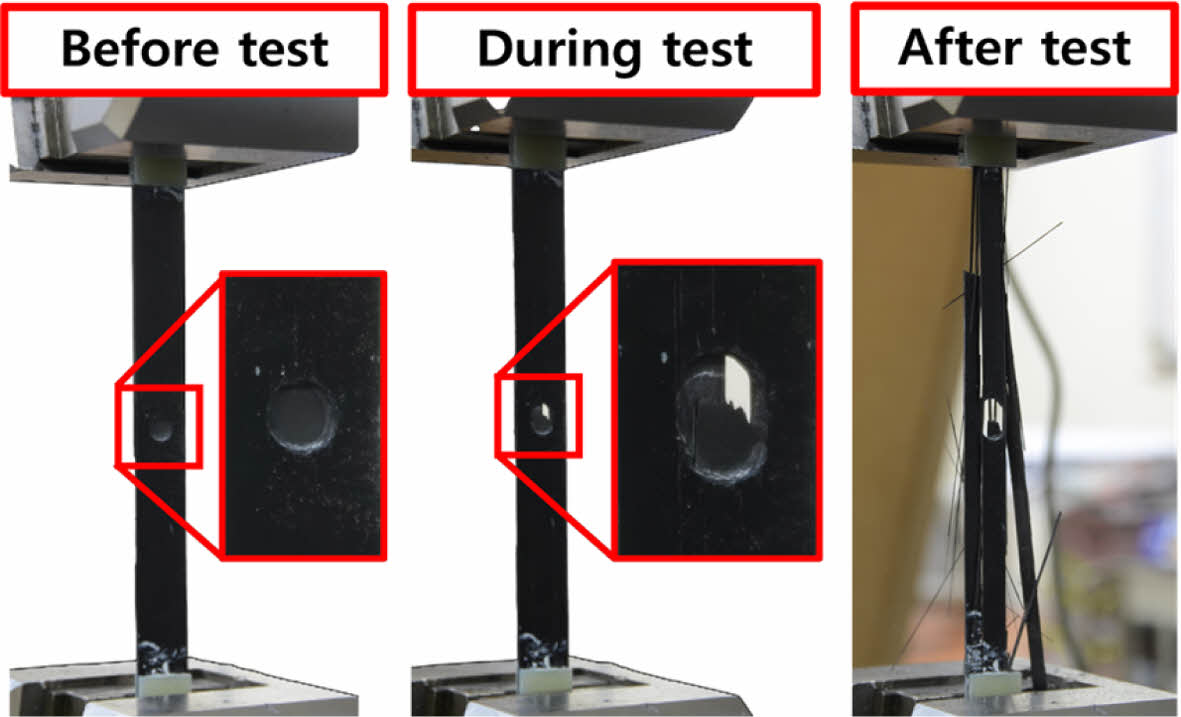

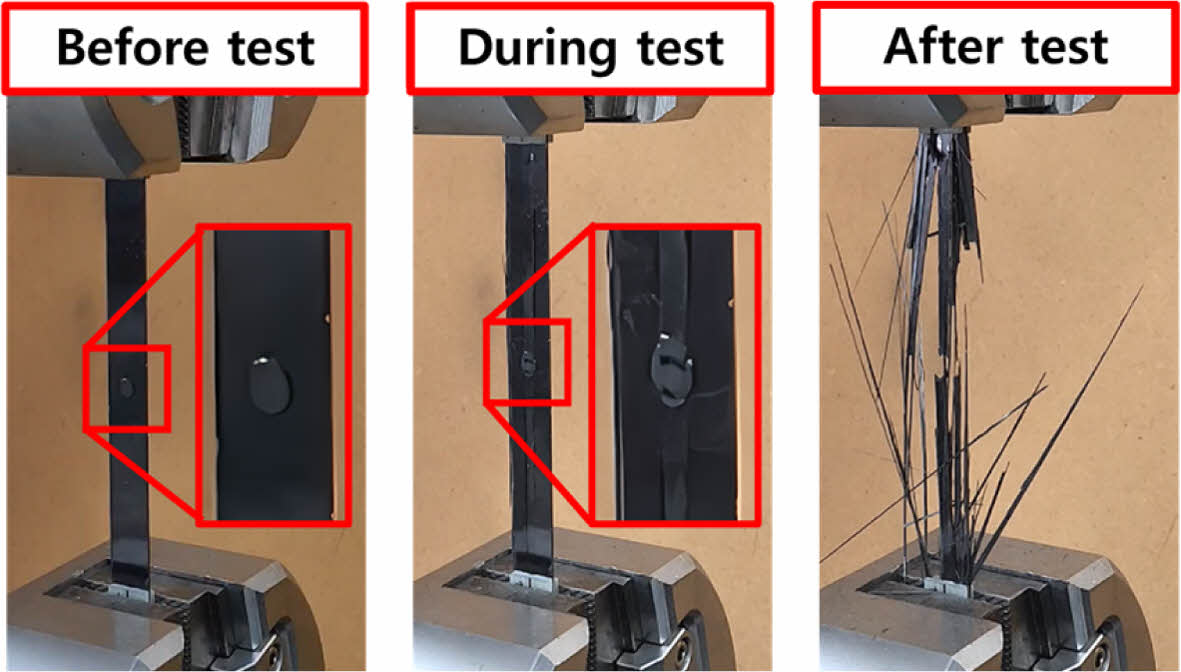

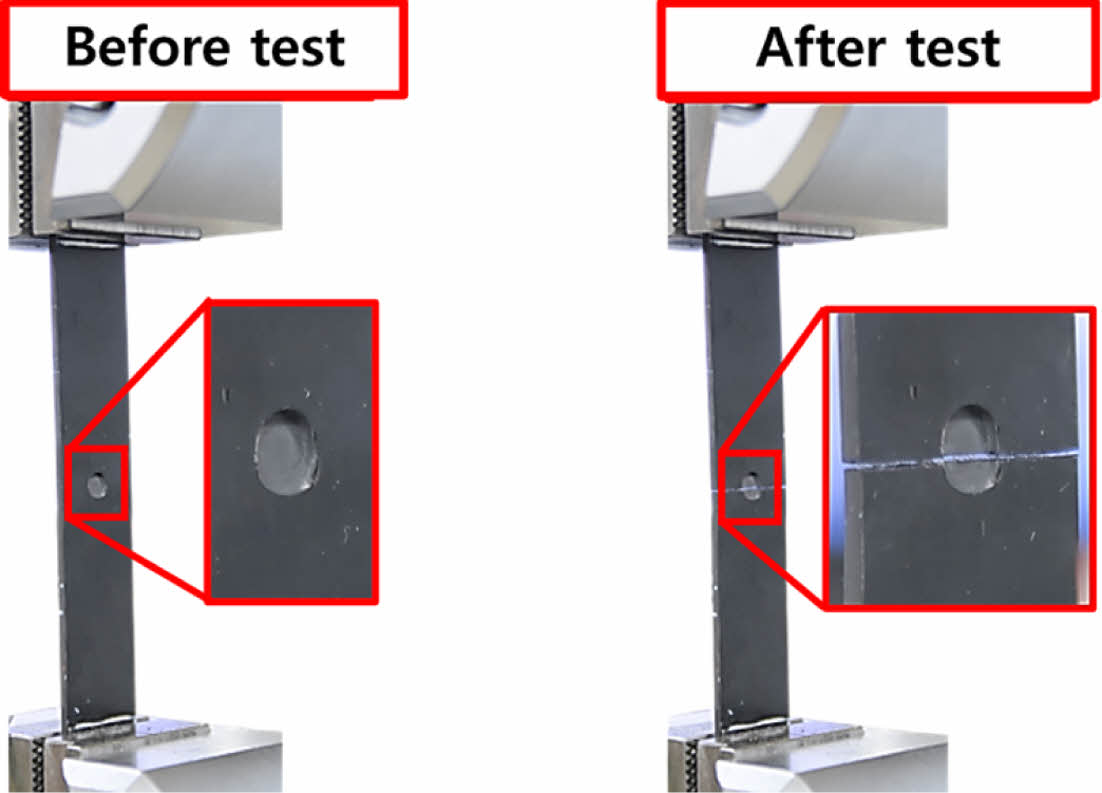

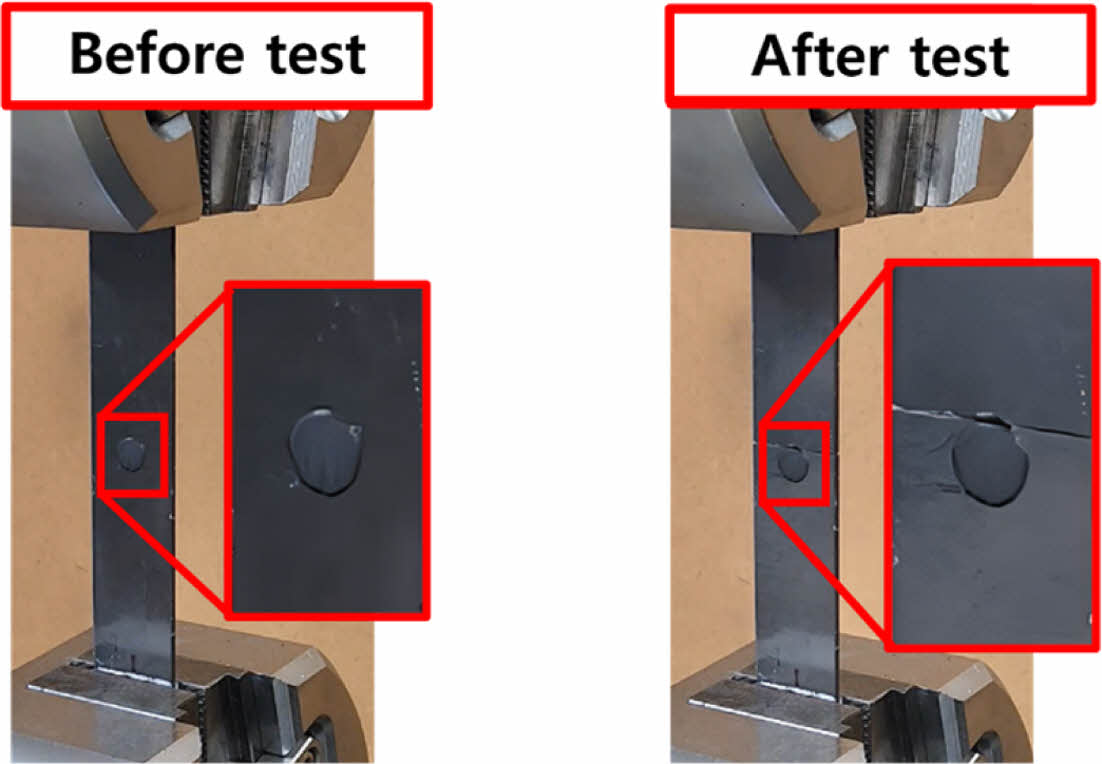

탄소섬유 분사형 복합재 보수 자동화 로봇의 보수성능평가를 위해 5개씩 제작된 3종류 시편들의 시험을 수행하였다. 시험은 ASTM D3039에 따라 분당 2 mm의 속도로 수행하였으며 시험으로부터 도출된 최대 하중 값을 기반으로 규정에 의거하여 각 시편들의 인장강도를 도출하였다. 시험 이후 3종류의 시편들에 대한 인장강도를 비교하여 개발된 보수 자동화 로봇의 보수성능을 평가하였다. Fig. 15부터 18은 0° 및 90° 시편에 대해 손상된 시편과 보수된 시편에 대해 인장시험을 수행한 모습을 나타낸다. Fig. 16 Fig. 17

5.4 보수성능평가용 복합재 시편 시험 결과

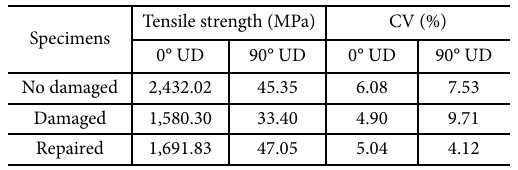

각 시편들에 대한 시험 결과로부터 도출된 인장강도의 평균값과 인장시험의 신뢰성을 위해 산출된 변동계수(Coefficient of variation, CV) 값을 Table 8을 통해 나타내었으며 Fig. 19와 Fig. 20의 그래프를 통해 0° 및 90° 시편들의 인장강도 값을 비교하였다.

비교 결과, 0° 시편의 경우 손상된 시편 대비 보수 이후 인장강도가 약 10% 정도 증가하였으며 90° 시편의 경우 손상된 시편 대비 보수이후 약 90% 이상의 인장강도가 증가한 것을 확인하였다. 0° 및 90° 시편 모두 보수 후 인장강도가 증가한 결과를 기반으로 개발된 탄소섬유 분사형 복합재 분사형 보수 자동화 로봇의 보수성능이 검증된 것을 확인하였다.

|

Fig. 11 Specimens for evaluating repair performance of robot |

|

Fig. 12 Repair processes of 0° specimen using robot |

|

Fig. 13 Repair processes of 90° specimen using robot |

|

Fig. 14 Repaired specimens using robot |

|

Fig. 15 Tensile test of damaged 0° specimen |

|

Fig. 16 Tensile test of repaired 0° specimen |

|

Fig. 17 Tensile test of damaged 90° specimen |

|

Fig. 18 Tensile test of repaired 90° specimen |

|

Fig. 19 Comparison of 0° tensile strength |

|

Fig. 20 Comparison of 90° tensile strength |

본 연구에서는 탄소섬유 분사형 복합재 유지보수 로봇의 보수성능평가를 수행하기 위해 탄소섬유 분사형 복합재 보수공정과 이를 자동화하기 위한 로봇을 개발하였다. 이후 개발된 로봇의 보수성능을 평가하기 위해 시편단위 보수를 수행한 뒤 보수 전과 후 시편들에 대한 시험을 통해 도출된 인장강도를 비교하였다.

기존 복합재 보수 및 제작 기술들을 참고하여 손상된 부위에 불연속 탄소섬유와 수지 및 경화제 혼합물을 분사한 뒤 경화시키는 방식의 보수공정을 개발하였다. 보수공정에 사용될 보수용 혼합물의 개발을 위해 보수효과와 혼합물의 원활한 흡입 및 분사 자동화를 고려하여 보수용 혼합물의 섬유체적율을 18%로 선정하였다. 이를 기반으로 혼합물에 적용될 섬유와 수지 및 경화제의 배합비를 1:2:1의 중량비로 도출하였다.

개발된 보수공정을 기반으로 보수용 혼합물의 흡입과 손상부위의 분사를 자동화하기 위해 협동로봇 말단장치를 개발하였다. 이를 위해 개발과정을 구축한 뒤 혼합물의 이송 및 저장을 담당하는 카트리지와 혼합물 출입을 담당하는 노즐을 설계하고 혼합물의 흡입과 분사를 자동화하기 위한 액추에이터를 선정하였다. 액추에이터의 선정을 위해 푸아죄유 방정식 기반의 이론적 방법을 사용하여 혼합물을 흡입 및 분사하기 위해 필요한 힘을 도출한 뒤 액추에이터의 제원 값과 비교하였다. 이후 개발된 카트리지와 노즐을 기반으로 압축시험을 통해 혼합물을 분사하면서 발생한 힘을 측정하여 선정된 액추에이터의 적합성을 평가하였다. 또한, 시험으로부터 측정된 혼합물의 유량과 이론적 방법에 적용된 유량을 비교하여 이론적 방법에 대한 신뢰성을 검증하였다.

개발된 말단장치를 상용 소형 협동로봇인 두산로보틱스(社)의 M1013에 적용하여 탄소섬유 분사형 복합재 유지보수 로봇을 개발하였다. 이후 개발된 로봇을 기반으로 보수공정의 자동화를 위해 Ubuntu 18.04 운영체제 기반의 Moveit 및 Arduino IDE 프로그램을 사용하여 협동로봇 및 말단장치의 제어환경 구축을 수행하였다.

개발된 로봇의 보수성능평가를 위해 시편단위 보수 및 시험을 통한 강도 비교를 수행하였다. ASTM D3039 복합재 인장시험 규정에 의거하여 0°와 90° 일방향 복합재 시편을 제작한 뒤 이를 기반으로 손상되지 않은 시편, 손상된 시편, 손상 이후 보수된 시편을 제작하였다. 3종류의 0° 및 90° 시편들에 대한 시험을 수행한 뒤 인장강도를 비교한 결과 0° 시편은 손상된 시편 대비 보수 후 10% 정도의 인장강도가 증가하였으며 90° 시편은 손상된 시편 대비 보수 후 90% 정도의 인장강도 증가가 확인되어 개발된 로봇의 보수성능이 검증된 것을 확인하였다.

90° 시편의 높은 보수 효과를 고려하였을 때 구조적으로 높은 강도가 요구되지 않는 복합재 제품 및 구조물들의 보수에 활용이 가능할 것으로 판단된다. 90° 시편 대비 0° 시편의 낮은 보수 효과를 고려하였을 때 구조적으로 높은 강도가 요구되는 복합재 제품들의 보수에는 적용하기 어려울 것으로 판단된다. 이후 연속섬유를 자동으로 적층하는 말단장치를 개발하여 분사형 보수가 수행된 부위에 적층형 보수를 추가로 수행한다면 높은 구조적 강도가 필요한 복합재 제품이나 구조물들의 유지보수에 적용이 가능할 것으로 사료된다.

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2021R1F1A10 59677).

- 1. Min, S.G., Aviation Composite Repair and Parts Localization Foundation Construction Research. Seoul: Korea Aerospace Industries Association, 2015.

- 2. The Boeing Company, Seoul National University R&DB Foundation, K.R. Patent No. 10-2019-0109717. Daejeon: Korean Intellectual Property Office, 2018.

- 3. Lee, J.Y., Jung, M.S., and Shin, K.B., “Development of Automated Lay-up Robot System for Jointing Process of GRP Pipes”, Modern Physics Letters B, Vol. 34, No. 07n9, 2020, 2040041.

-

- 4. U.S. Department of Transportation Federal Aviation Administration, “Repair of Composite Laminates”, report number: DOT/FAA/AR-00/46, Virginia: National Technical Information Service, 2000.

- 5. Yoo, J.S., A Study on Static and Fatigue Characteristics of Scarf-patch-repaired Composite Laminates(master). Gyeongsang National University Graduate School of Specialized Aerospace Engineering, Gyeongsangnam-do, 2016.

- 6. Dickson, A.N., Barry, J.N., McDonnell, K.A., and Dowling, D.P., “Fabrication of Continuous Carbon, Glass and Kevlar Fibre Reinforced Polymer Composites Using Additive Manufacturing”, Additive Manufacturing, Vol. 16, 2017, pp. 146-152.

-

- 7. Moon, Y.J., Study on the Durability and Mechanical Properties of Different Type in the Fiber Reinforced Composites(Doctor). Pukyong National University Graduate School, Busan, 2011.

- 8. Epoxy Resin Reactive Diluent D200, https://mychem.ir/en/material, 2015.

- 9. Asokan, R., Manikandan, T., Ganesan, C., and Joseph Stanley, A., “Evaluation of Tensile Strength on Repaired Composite Adhesive Bonded Joint”, Procedia Engineering, Vol. 38, 2012, pp. 2337-2346.

-

This Article

This Article

-

2024; 37(2): 76-85

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.076

- Received on Feb 1, 2024

- Revised on Feb 23, 2024

- Accepted on Mar 31, 2024

Services

Services

- Abstract

1. 서 론

2. 탄소섬유 분사형 복합재 보수공정 개발

3. 복합재 보수 자동화 로봇의 말단장치 개발

4. 복합재 보수 자동화 로봇 개발

5. 복합재 보수 자동화 로봇의 보수성능평가

6. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Kwang-Bok Shin

-

Department of Mechanical Engineering, Hanbat National University

- E-mail: shin955@hanbat.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.