- Performance Analysis of CFRP Rear Spoiler according to Types of Inner Foam Core under High-speed Driving Condition

Sung-Eun Kim*,**#, Jun-Geol Ahn**#, Moon-Sung Kim*,**, Seung-Ji Yang***, Ki-Young Kim**†, Hyun-Ik Yang***†

* Department of Mechanical Design Engineering, Hanyang University

** Textile innovation R&D Department, Korea Institute of Industrial Technology (KITECH)

*** Department of Mechanical Engineering, BK21 FOUR ERICA-ACE Center, Hanyang University- 고속 주행 상황에서 CFRP 리어 스포일러의 내부 폼 코어 종류에 따른 성능 분석

김성은*,**# · 안준걸**# · 김문성*,**· 양승지***· 김기영**†· 양현익***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The inner foam structure plays an important role in the performance of the carbon-fiber-reinforced plastic (CFRP) rear spoiler used in automobiles. However, there is still a lack of studies for the CFRP-based rear spoiler according to the type of inner foam, especially under the high-speed driving condition. With this motivation, we numerically analyze the performance of the CFRP rear spoiler using various cases of the inner foam under the high-speed driving condition. Here, polymethacrylimide (PMI), polyvinyl chloride (PVC), and styrene acrylonitrile (SAN) resins are employed as the inner foams in this work. The performances are evaluated using the deformation aspects and vibration characteristics when the driving condition is a high-speed condition (200 km/h). Furthermore, to specifically verify the importance of the inner foam in the high-speed condition, we additionally investigate the performance of the CFRP rear spoiler without the inner foam structure (i.e., hollow type). As a result, it is confirmed that among the types of inner foams utilized in this work, the PMI and PVC inner foams have the best deformation aspect and vibration characteristic, respectively. Note that the hollow-type inner foam has inferior performances compared to other inner foams invoked in this study. Consequently, through this study, it can be confirmed that the inner foam structure can significantly improve the performance of the CFRP spoiler under high-speed driving condition (200 km/h), and also that the strengths of the CFRP spoiler can manifest differently depending on the types of inner foam core.

내부 폼 코어는 자동차에 사용되는 탄소섬유강화플라스틱(CFRP) 리어 스포일러의 성능에 중요한 역할을 한다. 하지만, 고속 주행 상황 (200 [km/h])에 대한 내부 폼 코어에 따른 CFRP 리어 스포일러에 관한 연구는 여전히 부족한 실정이다. 이러한 동기를 바탕으로, 본 연구에서는 고속주행 조건에서 다양한 폼 코어 종류에 대한 CFRP 자동차 리어 스포일러의 성능 분석을 수행하였다. 이번 연구에서 사용한 폼 코어의 종류는 Polymethacrylimide (PMI), Polyvinyl chloride (PVC), 그리고 Styrene acrylonitrile (SAN) resin이며, 선정된 폼 코어를 활용하여 진동 특성 및 고속주행상황에서의 거동 양상을 분석하였다. 추가적으로, 고속주행 상황에서 리어 스포일러의 내부 폼 코어의 중요성을 파악하기 위해 내부 폼 코어가 존재하지 않는 중공인 경우 또한 분석하였다. 그 결과, 변형 양상에서는 PMI 폼코어가 가장 좋은 성능을 보였고, 진동 특성에서는 PVC 폼 코어가 가장 좋은 성능을 보임을 확인할 수 있었다. 또한, 중공의 경우에는 변형양상 및 진동 특성 모두에서 가장 낮은 성능을 보임을 확인할 수 있었다. 결과적으로, 본 연구를 통해 고속 주행상황에서 내부 폼 코어 구조가 CFRP 리어 스포일러의 성능을 크게 향상시킬 수 있음을 확인할 수 있었으며, 또한 내부 폼 코어의 선택에 따라 강점을 보이는 특성이 다르게 나타남을 확인할 수 있었다

Keywords: 탄소섬유강화플라스틱(CFRP), 자동차 리어 스포일러(Automotive rear spoiler), 내부 폼 코어(Inner foam core), 고속 주행 상황(High-speed driving condition), 진동 특성(Vibration characteristics)

자동차에 사용되는 리어 스포일러는 주행 시 차체의 상부와 하부의 공기 흐름 차이로 인해 발생되는 양력을 상쇄시킬 수 있는 다운 포스를 증가시키기 위해 차량 루프 후미나 트렁크 후미에 장착되는 장치이다. 주행 시 차량에 설치된 리어 스포일러에 의한 다운 포스는 차량 주행속도와 비례하기 때문에, 고속 주행(200 [km/h])에서의 리어 스포일러에 대한 성능, 구조 등의 평가가 매우 중요하다[1-4]. 차량용 리어 스포일러는 고속 주행 조건에 자주 도달하는 경주용 자동차나 고성능 스포츠카에서 다운포스를 위해 추가적으로 구성되는 부품이기 때문에 경량화와 비강성에 주로 초점을 맞추게 되었다. 이에 따라 알루미늄보다 가볍고 비강성이 높은 탄소섬유 강화 플라스틱(Carbon-Fiber Reinforced Plastics, CFRP)이 리어 스포일러의 소재로서 주목받기 시작했다[5-10]. CFRP는 높은 비강성을 가진 장점을 가지고 있지만, 적층 방향에 따라 물성이 크게 달라지는 이방성 성질을 가지고 있으며, 취성 소재이다. 이방성 성질을 완화하기 위해 다양한 적층 방향을 가지도록 CFRP 를 적층 할 수 있지만, 높은 CFRP 제작단가로 인하여 비경제적인 비용이 소모될 수 있다. 따라서, CFRP 만으로 차량용 리어 스포일러를 제작하는 것은 물성 및 경제성 측면 모두에서 비효율적이다. 이러한 단점을 극복하기 위해, 외부는 CFRP, 내부는 폼코어로 구성된 복합 샌드위치 구조를 활용해 리어 스포일러를 설계하기 시작했다. 이러한 샌드위치 구조는 바람에 대한 굽힘하중을 지지하는데 가장 효과적인 구조로 알려져 있다[11]. M. John의 연구에서 내부 폼 코어가 리어 스포일러의 내부 응력을 낮추고, 열과 습기에 대한 변형 또한 허용치 아래로 낮추는데 중요한 역할을 하는 것을 확인하였다[12]. 또한 T. Khan의 연구에서 내부 폼 코어의 물성에 따라 리어 스포일러의 하중 분산 및 진동특성을 변화시킴을 파악할 수 있다. 특히, 내부 폼 코어의 물성이 리어 스포일러의 공기 흐름에 대한 압축 변형량을 결정하는 주요 원인임을 알 수 있다[13]. J.C. Lee는 일정 압력 하에서 CFRP, PMI, Acrylonitrile Butadiene Styrene(ABS), Polycarbonates (PC) 재료가 조합된 리어 스포일러 3종(CFRP/PMI, ABS/PC, CFRP/중공형)의 성능을 비교하였다[14]. 그 결과 PMI 를 내부 폼으로 활용한 CFRP 리어 스포일러 (CFRP/PMI)가 PC를 내부 폼으로 활용한 ABS 리어 스포일러(ABS/PC)에 비해 낮은 변형량과 응력을 나타냄을 확인할 수 있었으며, 내부 폼을 활용하지 않은 중공형의 CFRP 리어 스포일러(CFRP 중공형)는 변형량과 응력 모두에서 가장 낮은 성능을 나타냄을 확인할 수 있었다. 앞선 선행연구들을 통해 CFRP 리어 스포일러의 성능이 다른 소재를 활용한 스포일러 대비 우수한 성능을 보임을 알 수 있으며, 특히 내부 폼 코어의 물성이 CFRP 리어 스포일러의 성능에 큰 영향을 끼침을 확인할 수 있다. 그러나, 리어 스포일러에 의한 영향을 크게 받을 수 있는 차량의 고속 주행 상황 (200 [km/h])에서, 내부 폼 코어의 물성이 고려된 CFRP 리어 스포일러에 대한 연구는 부족한 실정이다. 따라서, 고성능 CFRP 리어 스포일러의 설계 및 제작을 위해서는, 고속 주행상황에서 (200 [km/h])에서 내부 폼 코어 물성에 따른 리어 스포일러의 거동 및 특성 연구가 필수적이다.

이러한 동기로, 본 논문에서는 고속 주행 상황(200 [km/h])에서 CFRP 리어 스포일러의 내부 폼에 따른 진동 특성 및 동적 거동을 수치적인 방법을 통해 분석하고, 내부 폼 종류에 따른 CFRP 리어 스포일러에 대한 성능 비교를 수행한다.

본 논문에서 사용된 CFRP 리어 스포일러는 SEIBON 社의 GTWING-1를 기반으로 하였으며, CFRP 리어 스포일러의 외부는 CFRP, 내부는 폼 코어로 채워진 샌드위치 구조로 CFRP 리어 스포일러를 모델링 하였다. 성능 비교를 위해 사용된 내부 폼 코어 종류는 Polymethacrylimide (PMI), Polyvinyl chloride (PVC), 그리고 Styrene acrylonitrile (SAN) resin 세 종류이다. 또한, 고속 주행 상황 (200 [km/h])에서 내부 폼 코어 유무로 인한 리어 스포일러의 성능을 확인하기 위해 내부가 빈 중공형 CFRP 리어 스포일러에 대한 분석을 추가적으로 수행하였다. 먼저, CFRP 리어 스포일러의 동적특성을 파악하기 위해 폼 코어에 따른 고유진동수를 계산한다. 그 후, 고속 주행 상황을 고려하기 위해 CFRP 리어 스포일러가 공기 유동장에서 200 [km/h] 유속을 가지는 공기를 정면으로 받도록 모델링 하였다. 공기 유속으로부터 형성되는 다운포스는 CFRP 리어 스포일러에 하중분포로서 적용되며, 이를 바탕으로 CFRP 리어 스포일러의 변형량, 응력분포를 구한다. 계산된 고유 진동수, 변형량, 응력 분포를 활용하여 중공형 및 폼 코어 3 종류(PMI, PVC, SAN)가 적용된 CFRP 리어 스포일러의 성능을 비교, 분석한다. 먼저 제 2장에서는 본 연구에서 사용된 CFRP 리어 스포일러와 모델링 시 적용된 소재 물성에 대해 소개한다. 그 후 고속 주행 조건 구현을 위한 유동해석 조건을 설정한다. 제 3장에서는 이번 연구에서 CFRP 리어 스포일러에 적용되는 폼 코어 3종류(PMI, PVC, SAN) 및 중공 모델에 대한 진동 특성 및 변형량에 대한 성능 비교 분석을 수행한다. 제 4장에서는 본 연구의 결론을 제시하였다.

2.1 CFRP 리어 스포일러 모델링

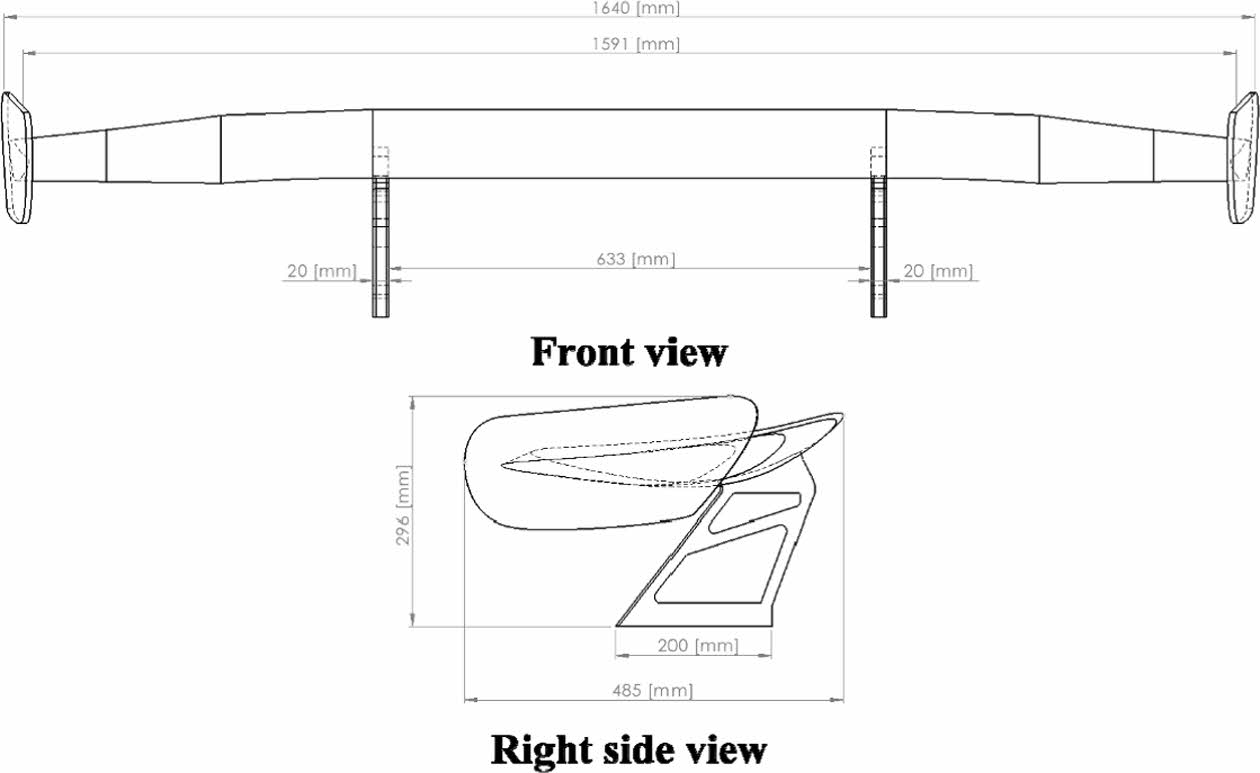

리어 스포일러는 리어의 다운 포스를 증가시킴으로서 주행 시 자동차 후미에 발생하는 drag를 상쇄하는데 목적이 있다. 본 연구에서 사용된 CFRP 리어 스포일러의 형상은 SEIBON 社의 GTWING-1이며, 이 리어 스포일러의 대표 치수는 Fig. 1에 도시하였다. 이를 바탕으로 해석에 필요한 형상을 모델링한 결과는 Fig. 2에 도시하였다.

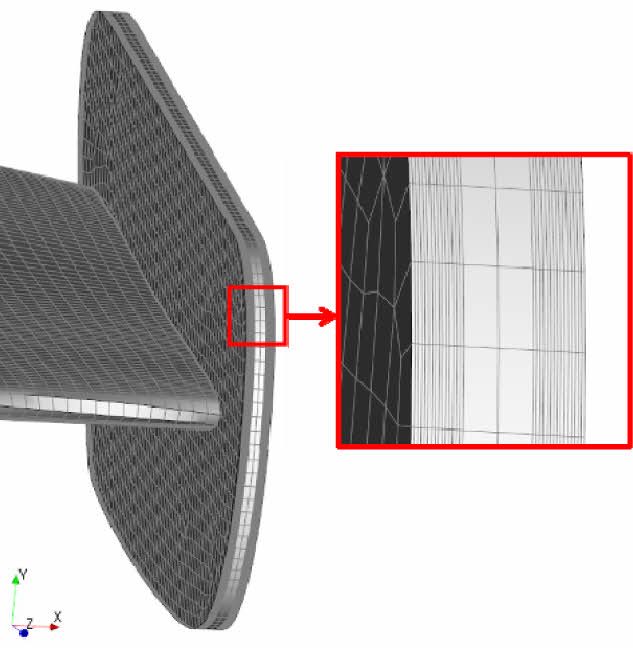

본 연구에서 다루는 CFRP 리어 스포일러의 내, 외부는 내부 폼 코어와 CFRP 가 함께 활용된 샌드위치 구조로 구성되어 있으며, 이는 Fig. 3에 도시하였다. 구체적으로, 중앙의 날개 부분은 CFRP 3 [mm]가 외부에 감싸지고 내부는 폼 코어 물질로 채워진 구조이며, 사이드 윙 부분에는 중앙 honeycomb을 중심으로 CFRP가 3 [mm]씩 감싸진 구조를 이룬다. 다음 섹션에서는 CFRP 리어 스포일러에 사용할 CFRP 및 적층구조를 소개한다.

2.2 CFRP 리어 스포일러의 CFRP 및 적층 구조

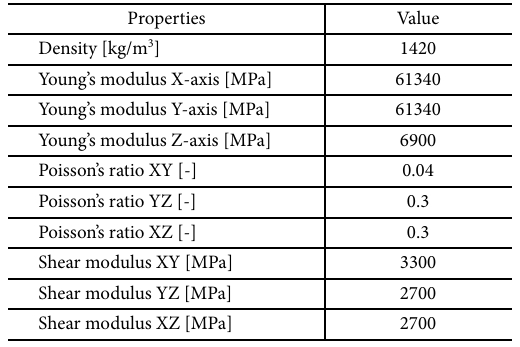

본 연구에서 CFRP 리어 스포일러에 사용할 CFRP는 230 GPa 급 탄소섬유를 Woven 형태로 직조한 epoxy carbon prepreg 를 선정하였다. 선정한 230 GPa 급 epoxy carbon prepreg는 중탄성급 프리프레그로서, 높은 경제성 및 제조성을 가지면서도 자동차 분야에서 요구하는 물성 요구치를 만족할 수 있기 때문에 자동차 부품 산업에서 활발히 사용되고 있다[15]. 본 연구에서 활용할 CFRP의 주요 물성은 Table 1에 표기하였다.

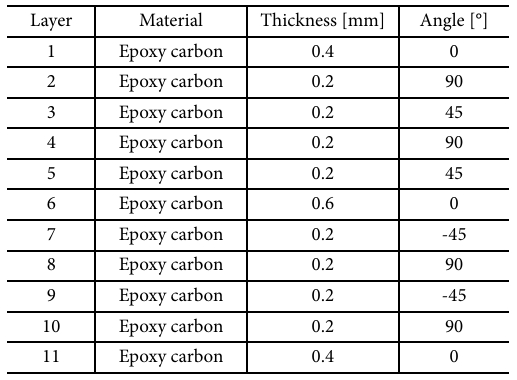

일반적으로 CFRP는 이방성을 가지고, 적층 방향에 따라 그 물성이 달라지기 때문에 여러 방향을 사용하여 CFRP를 적층하여 제작하게 된다[16,17]. 본 연구에서는 다양한 방향을 가지는 11개의 CFRP 층을 사용하였으며, 이러한 11개 층의 총 합은 Section 2.1에서 소개한 CFRP 총 두께 3 [mm] 와 같다. 상세한 각 층의 두께 및 적층 각도는 Table 2에 표기하였다. 다음 섹션에서는 CFRP 리어 스포일러에 사용할 내부 폼 코어에 대하여 소개한다.

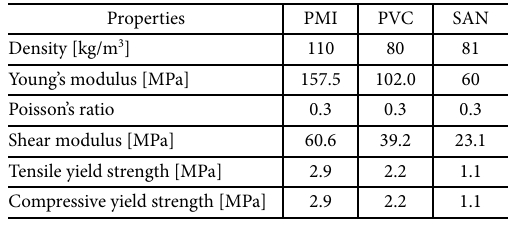

2.3 CFRP 리어 스포일러의 내부 폼 코어 물성

리어 스포일러의 성능을 향상시키기 위해 사용되는 내부 폼 코어의 재료로서는 여러 재료들이 고려 될 수 있다. 그 중 PMI는 내부 폼 코어를 만드는 대표적인 재료 중 하나로서, 좌굴 저항성이 좋고 열 성형이 용이한 장점이 있다 [16]. PVC 폼은 PMI 폼 보다 높은 충격 에너지 흡수성을 가진다는 점이 보고되었으며, SAN 폼은 높은 소재 접착성으로 인해 PMI, PVC 폼 보다 적은 파괴 손상을 보인다는 점이 연구되었다[17,18]. 앞서 소개한 PMI, PVC, 및 SAN은 내부 폼 코어 재료로서 각각의 장점이 명확한 특징을 확인할 수 있어 본 연구의 재료로 선정하였으며, 각 재료에 대한 주요 물성 수치는 Table 3에 표기하였다. 다음 섹션에서는 CFRP 리어 스포일러의 고속 주행 상황(200 [km/h])을 구현하기 위한 해석조건에 대해 소개한다.

2.4 CFRP 리어 스포일러의 해석 조건

일반적으로, 리어 스포일러 제조사에서 리어 스포일러를 설계할 때 유동 형태가 층류이며, 개방되어 있다는 조건하에서 리어 스포일러 단일 부품에 대한 성능 분석을 수행한다[19].

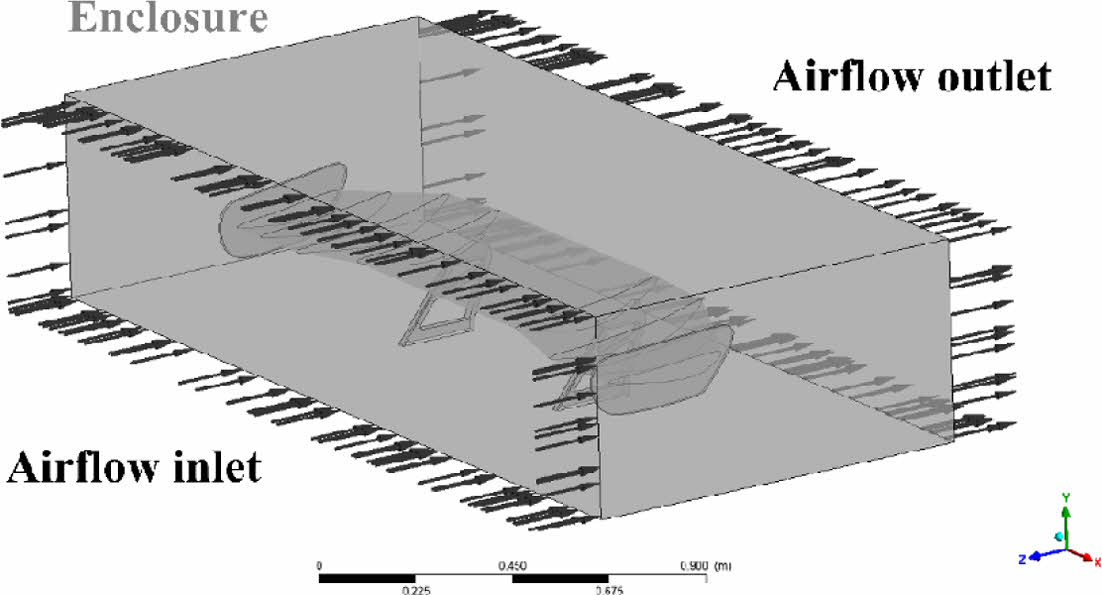

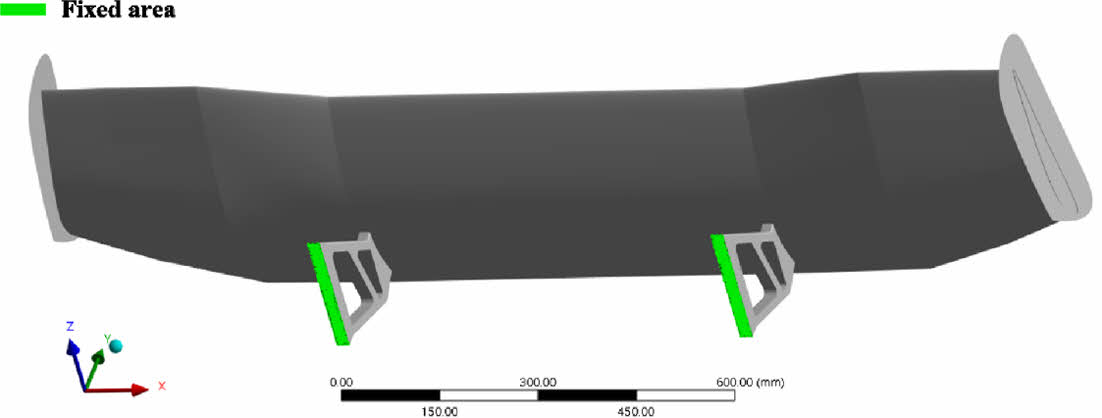

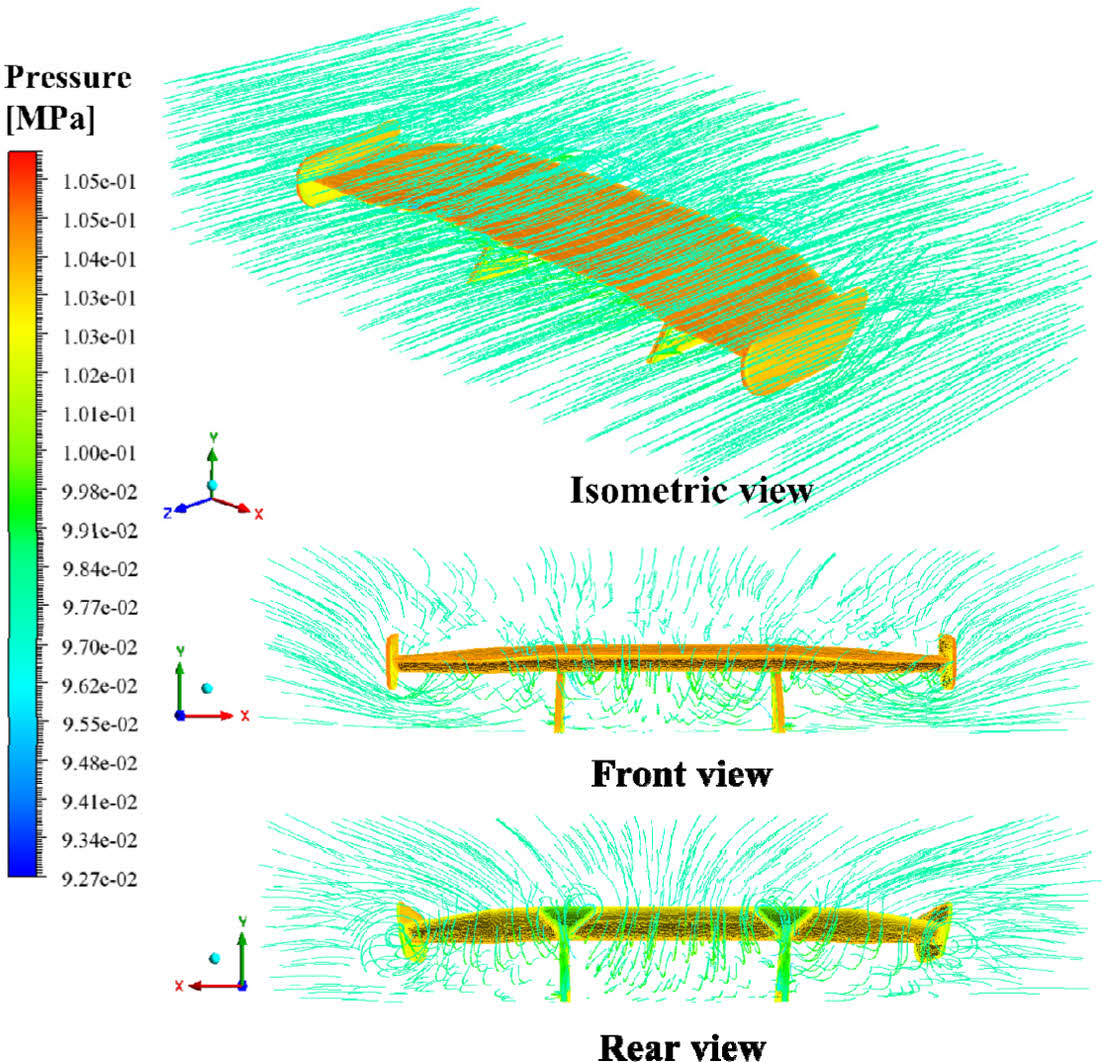

따라서, 고속 주행에서 CFRP 리어 스포일러의 공기 유동장 내에서 압력을 계산하기 위해 ANSYS CFX 를 활용하여 상온 1기압 대기에서 공기가 200 [km/h] 속도로 CFRP 리어 스포일러를 통과하도록 상황을 가정하였다. Inlet에서의 유체 흐름은 층류로 설정하였으며, 공기장 구성을 위한 enclosure 는 Fig. 4에 나타내었다. 또한, CFRP 리어 스포일러 해석 시 필요한 CFRP 리어 스포일러의 경계 조건은 Fig. 5에 나타내었다.

Enclosure가 CFRP 리어 스포일러 모델을 모두 감싸면서도 과도한 enclosure의 사이즈로 인한 불필요한 계산시간을 줄이기 위해 CFRP 리어 스포일러의 크기를 감안하여 enclosure의 사이즈는 2247 × 985 × 496 [mm]로 설정하였다. 이 때, Enclosure 노드 수는 약 344 만개이며, 엘리먼트 수는 약 1914 만 개이다. 또한, 과도한 쿠션으로 인한 불필요한 계산시간을 회피하기 위해, outlet 부분은 60% 쿠션, 리어 스포일러와 차체가 연결되어 fix 조건이 되는 –y 방향의 부분은 0% 쿠션, 나머지는 40% 쿠션을 준 결과로 설정하였다. Fig. 6에는 상기 조건 하에서 ANSYS CFX 공기 흐름 및 압력에 대한 해석 결과를 나타내었다. 2장에서의 물성 및 해석 조건을 바탕으로, 3장에서는 CFRP 리어 스포일러의 동적 특성을 알기 위해 고유 진동수를 산출하고, 또한 고속 주행 상황 200 [km/h])에서의 변형량을 계산 및 분석하고자 한다.

|

Fig. 1 Dimension of CFRP Rear spoiler |

|

Fig. 2 Modeling result of CFRP Rear spoiler |

|

Fig. 3 Sandwich structure in CFRP rear spoiler |

|

Fig. 4 Enclosure airflow for analyzing CFRP rear spoiler |

|

Fig. 5 Fixed condition for CFRP rear spoiler |

|

Fig. 6 Total pressure and stream line under 200 [km/h] condition for CFRP rear spoiler |

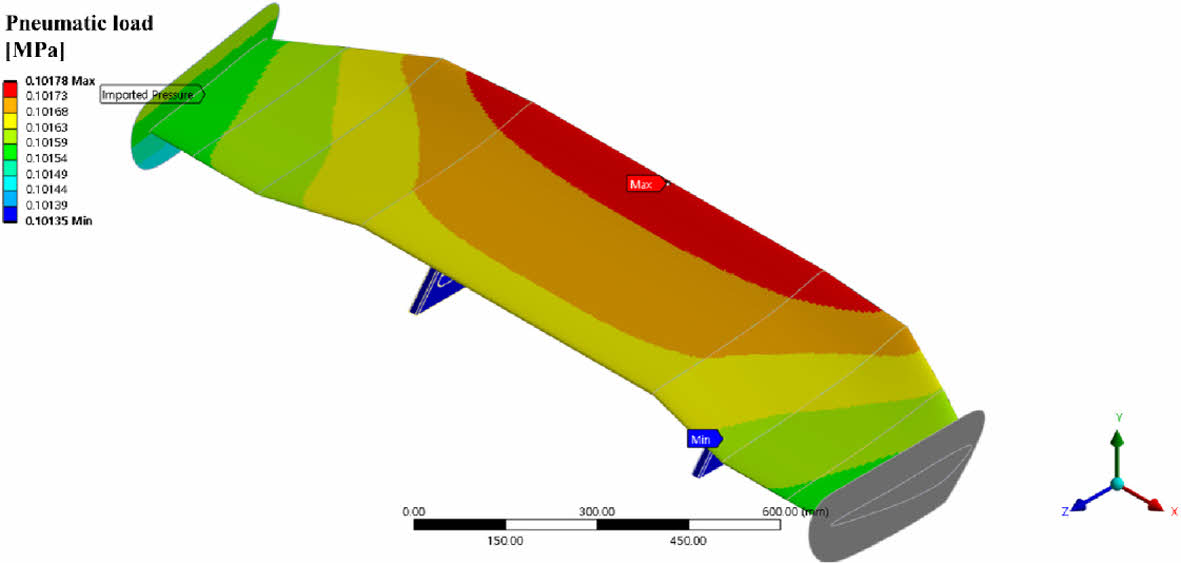

고속 주행 상황에서 CFRP 리어 스포일러의 변형량과 응력분포를 알기 위해, Section 2.4의 유체해석 결과로부터 구해진 압력 분포에 의한 공압하중을 CFRP 리어 스포일러 모델 표면에 적용 후 구조 해석을 수행한다. Fig. 7은 공압하중을 CFRP 리어 스포일러 표면에 적용한 결과를 나타낸다. 여기서, CFRP 리어 스포일러의 구조해석시 사용한 구조해석 모델의 노드수는 약 38만개, 엘리먼트 수는 약 30만개이다.

3.1 CFRP 리어 스포일러의 고유 진동수 해석 결과

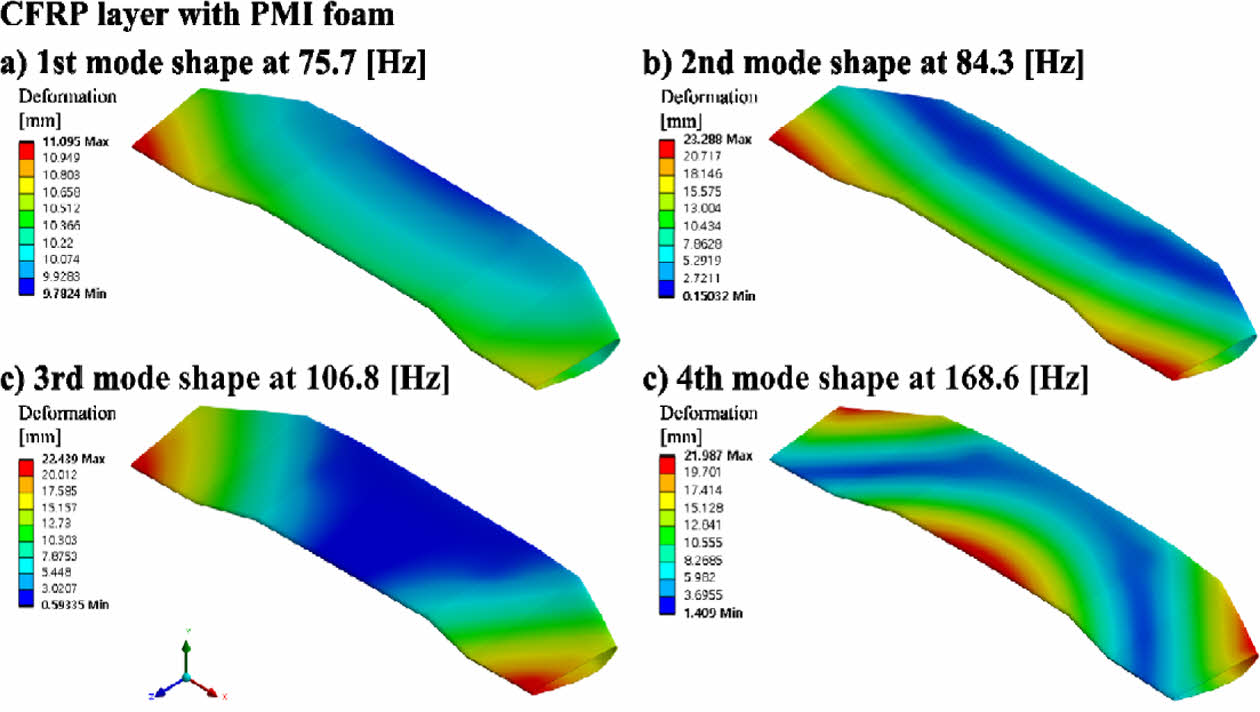

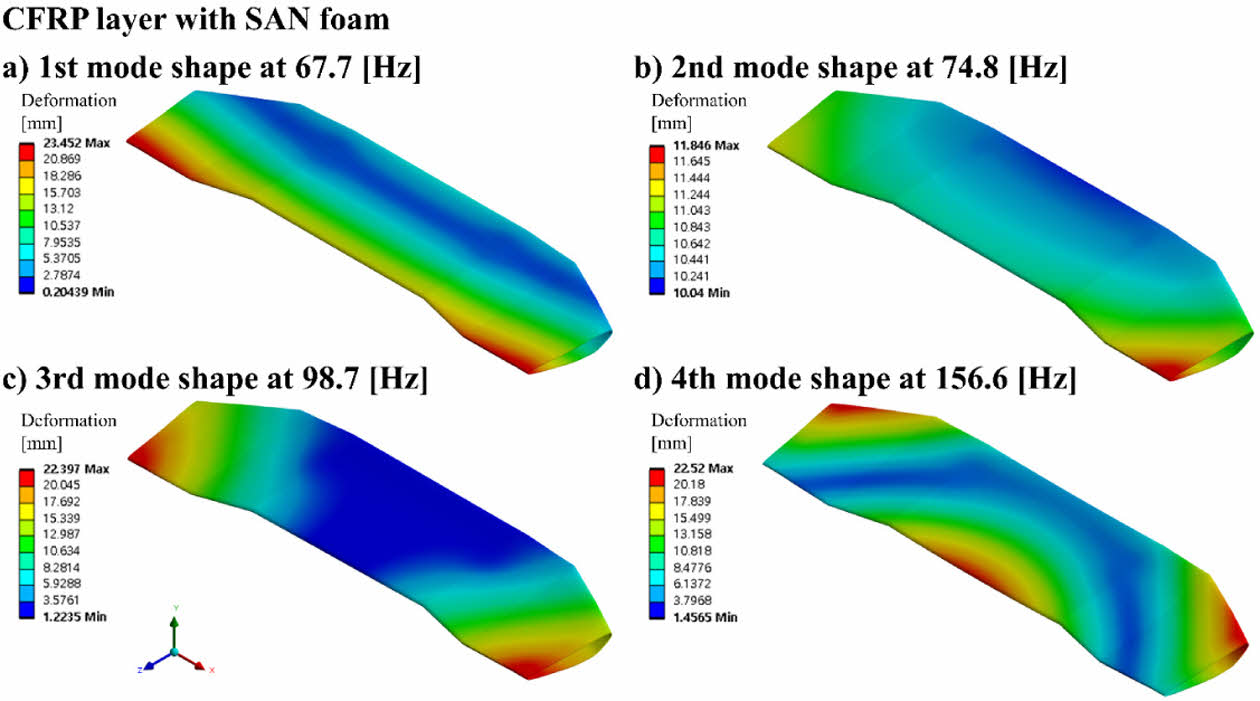

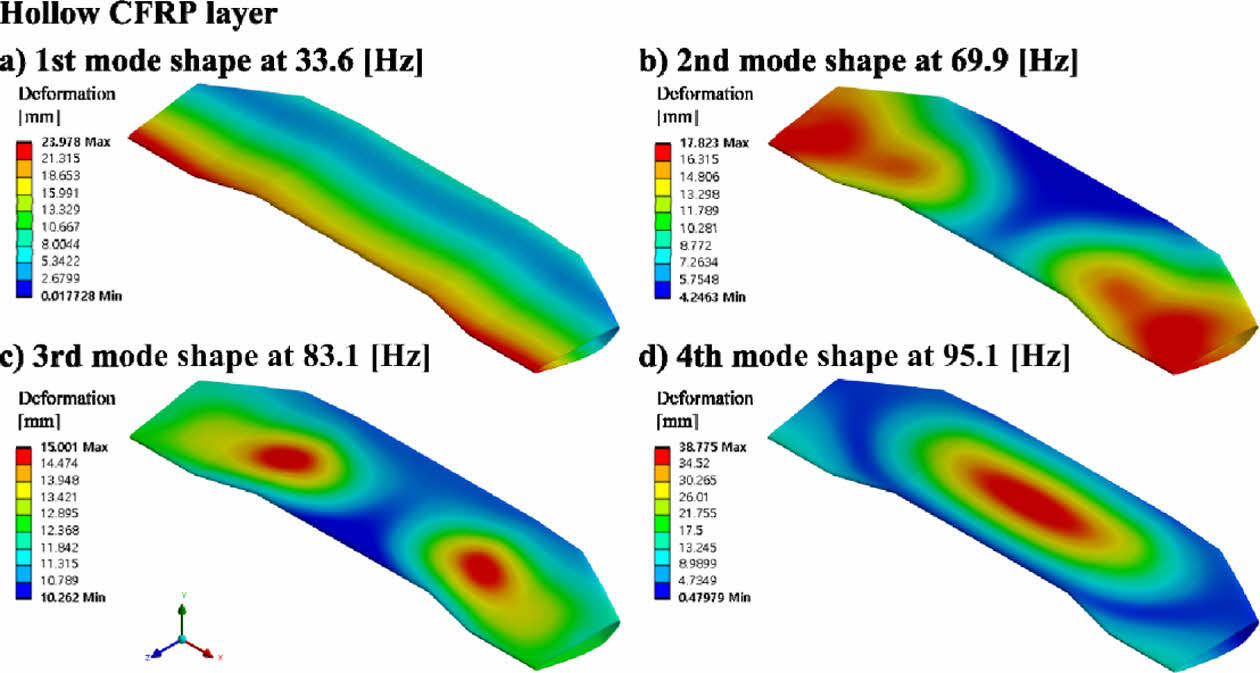

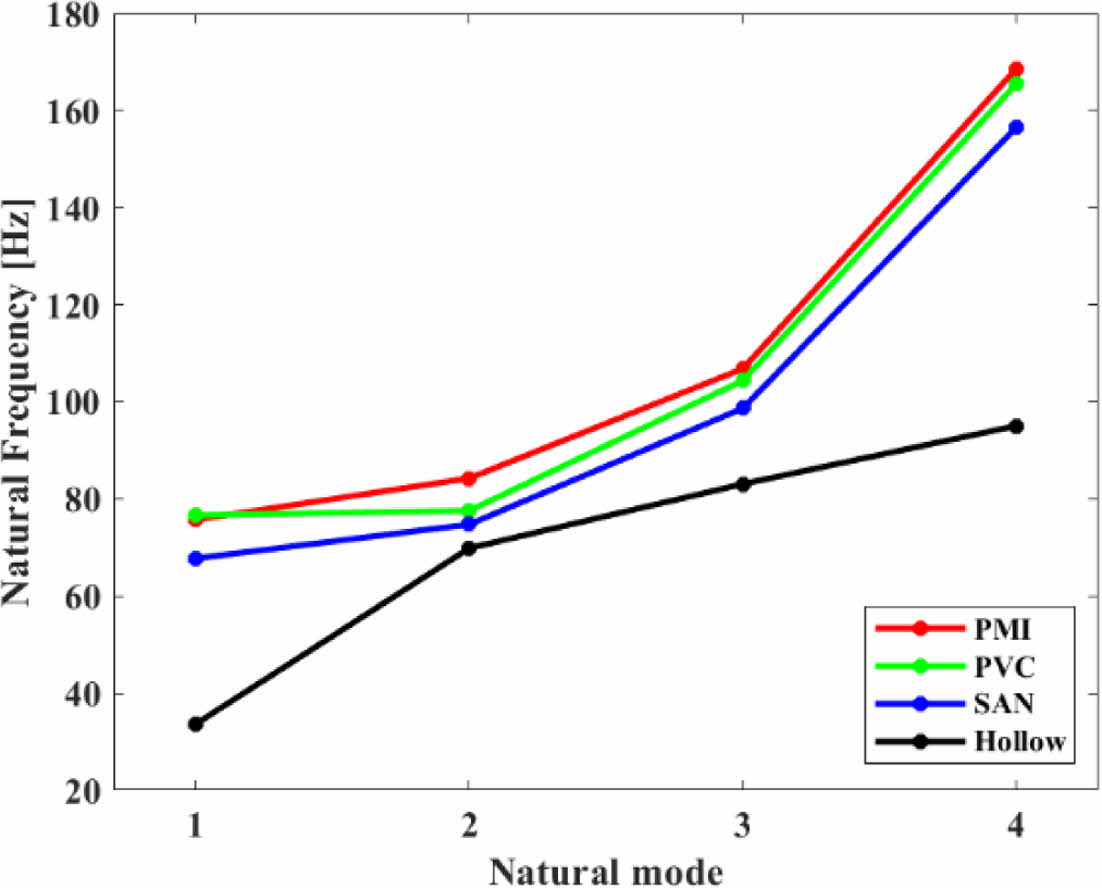

CFRP 리어 스포일러의 동적 특성을 알기 위해 고유 진동수 해석을 진행하고 중공형 CFRP 리어 스포일러를 기준으로 중공형 대비 내부 폼 코어가 있는 3종의 고유 진동수 값을 비교한다. Fig. 9

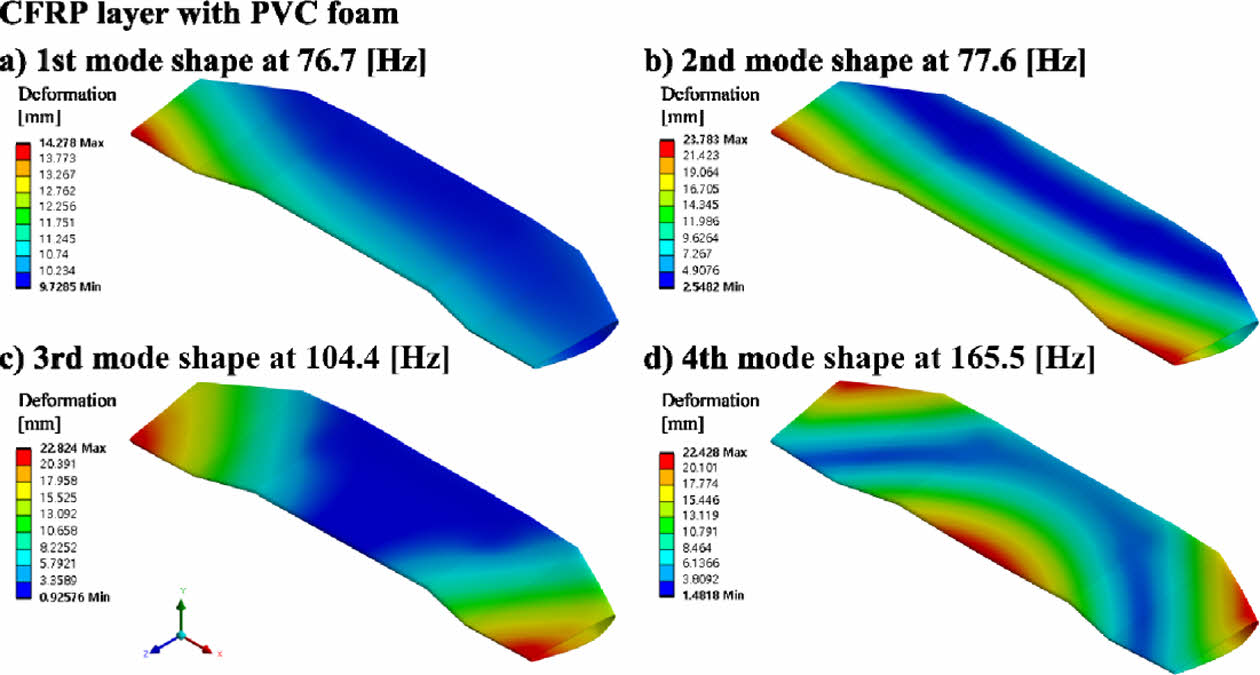

Fig. 8-10에서는 CFRP 리어 스포일러 내부 폼 코어의 종류에 따른 모드 별 형상을 나타냈다. Fig. 11은 중공형 CFRP 리어 스포일러의 모드 별 형상을 나타냈다. 1차 고유 진동수 결과를 기준으로 Fig. 12에 폼 코어 종류 별 결과를 정리하여 그래프로 나타냈다. Fig. 12에서 중공 CFRP 리어 스포일러는 내부 폼 코어가 있는 CFRP 리어 스포일러 대비, 1차 및 모든 고유 진동수 값이 낮은 결과를 보인다. 중공 CFRP 리어 스포일러 대비 1차 고유진동수의 값이 PMI 폼의 경우 약 225.1%, PVC 폼은 약 227.9%, SAN 폼은 약 201.4% 상승함을 확인할 수 있다.

3.2 CFRP 리어 스포일러의 변형량 해석 결과

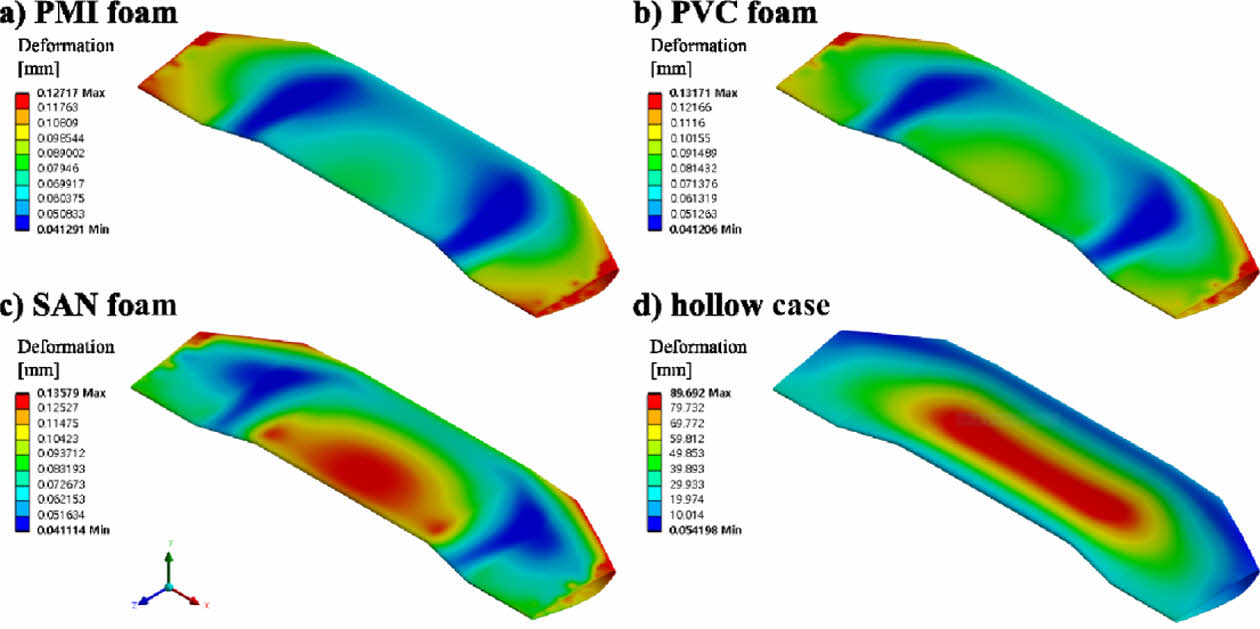

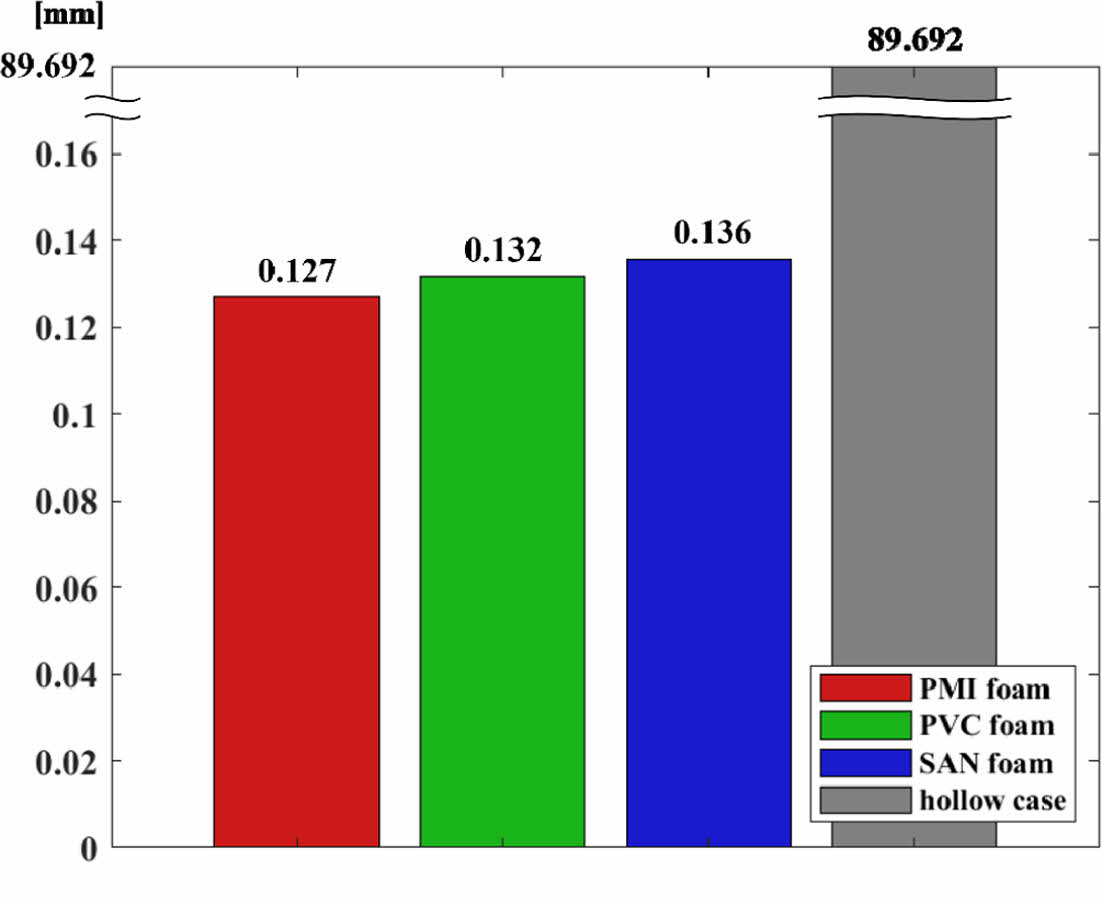

고속 주행 조건(200 [km/h])에서, 내부 폼 코어 종류에 따른 변형량 분포는 Fig. 13에 도시하였으며, 변형량 분포로부터 얻어 질 수 있는 최대 변형량은 Fig. 14에 도시하였다. 그 결과, PMI 폼과 PVC 폼은 스포일러 중앙부가 최대 변형량의 75% 이하의 값으로 변형하는 것을 확인할 수 있지만, SAN 폼의 경우에는 스포일러 중앙부의 변형량이 최대 변형량의 90% 이상의 값으로 변형이 되는 형태를 띄는 것을 확인할 수 있다. Fig. 14은 최대 변형량을 기준으로 각 폼 코어 종류별 최대 변형량 결과 값을 나타냈다. 내부 폼 코어가 적용된 CFRP 리어 스포일러들을 비교하면 PMI 폼은 PVC 폼에 비해 최대 변형량이 약 4% 감소한 결과를 나타냈고, 활용된 폼 중 가장 변형이 적은 것을 확인 할 수 있다. PVC 폼은 SAN 폼 보다 최대 변형량이 약 3% 감소한 결과를 나타냈으며, SAN 폼은 폼 코어 3가지 종류 중에서 가장 높은 최대 변형량이 나옴을 확인할 수 있다. 내부 폼 코어를 적용하지 않은 중공형 CFRP 리어 스포일러의 경우에는 스포일러 중앙부에서 최대 변형이 발생하는 것을 확인할 수 있다.

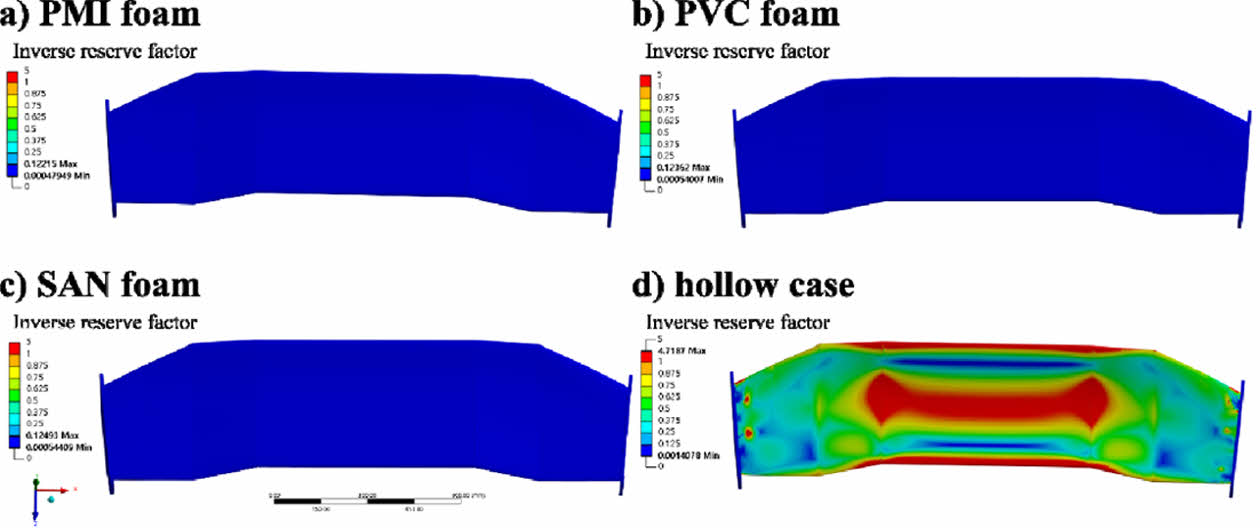

최대 변형량이 가장 높은 중공형 CFRP 리어 스포일러의 파손 가능성을 보기 위해 Inverse Reserve Factor (IRF) 결과를 계산하여 Fig. 15에 나타냈다. IRF는 복합재료의 파손여부를 결정하는 매개변수로, 하중 값을 파손 하중으로 나누어 IRF를 정의한다[20]. 따라서 IRF > 1이면 Tsai-WU 기준에서 복합재료가 파손됨으로 판단하고 IRF < 1에서 안전한 값을 갖는다. 내부 폼 코어가 적용된 스포일러 3종은 IRF 결과에서 IRF의 최대 값이 0.125를 넘지 않았다. 그러나 Fig. 15에서 확인할 수 있는 것처럼, 중공형 CFRP 리어 스포일러는 IRF 값이 최대 4.7 이상을 가지며, IRF 값이 1 이상 되는 범위가 국소적이지 않음을 확인할 수 있다. 다시 말해, 중공형 CFRP 리어 스포일러는 고속 주행 상황(200 [km/h])에서 매우 낮은 안전계수를 갖는 것으로 확인된다.

결과적으로 고유 진동수 결과와 변형량 결과를 통해 내부 폼코어의 존재 유무가 고속 주행 상황(200 [km/h])에서 CFRP 리어 스포일러의 성능을 크게 향상시킬 수 있음을 확인 할 수 있다. 활용된 폼 코어 들 중 SAN 폼은 PMI 및 PVC 폼 대비 가장 낮은 1차 고유 진동수를 가지며, 변형량 성능 역시 PMI 및 PVC 폼보다 낮음을 확인할 수 있다. PMI 폼과 PVC 폼을 비교 분석 시, PVC 폼이 PMI 폼 대비 PVC 폼이 PMI 폼보다 변형량 성능이 3.8% 상승하였으며, 1차 고유진동수의 경우에는 1.2% 정도 하락함을 확인할 수 있다.

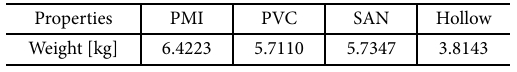

추가적으로 우리는 CFRP 리어 스포일러의 경량성을 고려하기 위해 폼 코어 종류별 CFRP 리어 스포일러의 무게를 측정하였으며, 그 결과를 Table 4에 표기하였다. 앞선 결과를 통해 알 수 있는 것처럼, 고속 주행 상황(200 [km/h])에서 PMI 폼과 PVC 폼 적용에 따른 변형량 성능 차이가 3.8% 정도이기 때문에, 변형량에 대한 영향을 적게 고려하고, 경량성에 대한 부분을 추가로 고려한다면 PVC 폼이 PMI 폼이 더 적합한 CFRP 리어 스포일러의 폼 코어 소재가 될 것이라고 판단된다.

|

Fig. 7 Pneumatic load application of the CFRP rear spoiler |

|

Fig. 8 Natural frequency results for the CFRP rear spoiler with PMI foam: a) 1st mode, b) 2nd mode, c) 3rd mode, d) 4th mode |

|

Fig. 9 Natural frequency results for the CFRP rear spoiler with PVC foam: a) 1st mode, b) 2nd mode, c) 3rd mode, d) 4th mode |

|

Fig. 10 Natural frequency results for the CFRP rear spoiler with SAN foam: a) 1st mode, b) 2nd mode, c) 3rd mode, d) 4th mode |

|

Fig. 11 Natural frequency results for the hollow CFRP rear spoiler: a) 1st mode, b) 2nd mode, c) 3rd mode, d) 4th mode |

|

Fig. 12 Natural frequency total results graph |

|

Fig. 13 Deformation results for the CFRP rear spoiler: a) PMI foam, b) PVC foam, c) SAN foam, d) hollow case |

|

Fig. 14 Bar graph of maximum deformation results by foam core type for the CFRP rear spoiler |

|

Fig. 15 Inverse reserve factor results of hollow case CFRP rear spoiler: a) PMI foam, b) PVC foam, c) SAN foam, d) hollow case |

본 연구에서는 고속 주행 조건에서 CFRP 리어 스포일러의 폼 코어의 종류에 따른 기계적 특성에 대한 수치적 해석 결과를 제시하였다.

CFRP 리어 스포일러의 내부 폼 코어는 PMI 및 PVC 그리고 SAN의 3가지 폼 코어 종류로 선정하였고 내부 폼 유무에 대한 결과를 비교하기 위해 중공형 CFRP 리어 스포일러의 경우도 비교 군에 추가하였다.

CFRP 리어 스포일러의 폼 코어의 종류에 따른 진동 특성 결과에서는 중공형의 CFRP 리어 스포일러가 비교군 중 모든 차수의 고유 진동수 값에서 가장 낮은 값을 나타냈다. 내부 폼 코어가 있는 CFRP 리어 스포일러의 진동 특성 결과는 1차 고유 진동수 기준 PVC, PMI, SAN 순서로 높은 고유진동수값을 나타냈다.

CFRP 리어 스포일러의 폼 코어의 종류에 따른 변형량 해석은 고속 주행 상황을 시속 200 [km/h]로 가정한 공기 유동장 내에서 모델 각 부분에 가해지는 공기압을 계산하여 하중조건으로 적용하였다. 중공형 CFRP 리어 스포일러의 최대 변형량은 89.692 [mm]로 내부 폼 코어가 있는 CFRP 리어 스포일러 대비 최소 659배, 최대 706배 더 큰 변형량을 보였다. 내부 폼 코어가 있는 CFRP 리어 스포일러의 변형량 결과는 PMI, PVC, SAN 순서로 낮은 변형량을 보였다. 변형량에 따른 안전계수를 알아보기 위해 inverse reserve factor를 계산하였고 PMI, PVC, SAN 은 모두 최대 값 0.125 이하를 가졌지만 중공형 CFRP 리어 스포일러의 경우에는 최대 값이 4.7 이상으로 고속 주행 상황 시, 넓은 범위에서 1 이하의 불안정한 안전계수를 갖는 것으로 나타났다.

결과적으로, 고속 주행 상황(200 [km/h]) 에서도 내부 폼 구조의 적용을 통해 CFRP 리어 스포일러의 성능을 크게 향상시킬 수 있음을 확인하였으며, 또한 선정한 폼 코어 종류에 따라 CFRP 리어 스포일러가 각기 다른 강점(동적특성 및 최대 변형량)을 가짐을 확인할 수 있었다.

선정한 폼 코어 중 진동 특성과 변형량이 우수한 폼 코어는 PVC와 PMI이며, 추가적으로, 변형량에 대한 영향을 보다 적게 고려하고, 경량성을 추가적으로 고려한다면 PVC가 PMI 보다 더 적합한 재료가 될 것으로 사료된다.

본 연구에서는, 고정된 각 층의 두께 및 적층 각도를 바탕으로 폼 코어의 종류에 따른 CFRP 리어 스포일러의 성능 분석을 실시하였다. 그러나, CFRP 특성상 각 층의 두께 및 적층 각도에 따라 전체적인 두께는 동일하다 할지라도 리어 스포일러의 성능이 크게 달라 질 수 있다. 추후 연구를 통해 CFRP 적층 두께 및 각도도 고려된 고속 주행 상황에서의 CFRP 리어 스포일러의 성능 분석이 필요하다고 판단된다.

이 연구는 2024년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(과제번호 : 20021950).

- 1. Stojanović, N., Miloradović, D., Abdullah, O.I., Grujić, I., and Vasiljević, S., “Effect of Rear Spoiler Shape on Car Aerodynamics and Stability,” Proceedings of 5th International Conference “New Technologies, Development and Application III” NT-2020, Sarajevo, 2020, pp. 340-347.

-

- 2. Ayyagari, D.T., and He, Y., “Aerodynamic Analysis of an Active Rear Split Spoiler for Improving Lateral Stability of High-speed Vehicles,” International Journal of Vehicle Systems Modelling and Testing Vol. 12, Issue 3-4, 2017, pp. 217-239.

-

- 3. Hosseinian Ahangarnejad, A., and Melzi, S., “Numerical Analysis of the Influence of an Actively Controlled Spoiler on the Handling of a Sports car,” Journal of Vibration and Control Vol. 24, Issue 22, 2018, pp. 5437-5448.

-

- 4. Cheng, S.Y., Chin, K.Y., and Mansor, S., “Experimental Study of Yaw Angle Effect on the Aerodynamic Characteristics of a Road Vehicle Fitted with a Rear Spoiler,” Journal of Wind Engineering and Industrial Aerodynamics, Vol. 184, 2019, pp. 305-312.

- 5. Hong, C.Y., and Ji, W.S., “Structural Safety Analysis of a Spherical Flight Simulator Designed with a GFRP-Foam Sandwich Composite,” Composite Research, Vol. 32, No. 5, 2019, pp. 279-283.

-

- 6. Yoon, C.M., Lee, D.W., Byun, J.H., Nguyen Tran, T.M., and Song, J.I., “Study on Out-of-plane Properties and Failure Behavior of Aircraft Wing Unit Structures,” Composite Research, Vol. 35, No. 2, 2022, pp. 106-114.

-

- 7. Kyei Minkah, S., Composite Car Rear Spoiler, Degree Thesis, Arcada University, Finland, 2014.

- 8. Katz, J., “Aerodynamics of Race Cars,” Annual Review of Fluid Mechanics, Vol. 38, 2006, pp. 27-63.

-

- 9. Hucho, W.-H., and Sovran, G., “Aerodynamics of Road Vehicles,” Annual Review of Fluid Mechanics, Vol. 25, 1993, pp. 485-537.

-

- 10. Han, M.W., Rodrigue, H., Cho, S., Song, S.H., Wang, W., Chu, W.S., and Ahn, S.H., “Woven Type Smart Soft Composite for Soft Morphing Car Spoiler,” Composites Part B: Engineering, Vol. 86, 2016, pp. 285-298.

-

- 11. Pi, J.W., Jeon, S.B., Lee, G.H., Jo, Y.D., Choi, J.H., and Kweon, J.H., “Joint Design and Strength Evaluation of Composite Air Spoiler for Ship,” Composite Research, Vol. 28, No. 4, 2015, pp. 219-225.

-

- 12. John, M., Skala, T., Wagner, T., Schlimper, R., Rinker, M., and Schäuble, R., “Dimensional Changes in CFRP/PMI Foam Core Sandwich Structures,” Applied Composite Materials, Vol. 20, 2013, pp. 601-614.

-

- 13. Khan, T., Acar, V., Aydin, M.R., Hülagü, B., Akbulut, H., and Seydibeyoğlu, M.Ö., “A Review on Recent Advances in Sandwich Structures Based on Polyurethane Foam Cores,” Polymer Composites, Vol. 4, Issue 6, 2020, pp. 2355-2400.

-

- 14. Lee, J.C., Park, D.H., Jung, H.S., Lee, S.H., Jeong, W.Y., Kim, K.Y., and Lim, D.Y., “Design for Carbon Fiber Lamination of PMI Foam Cored CFRP Sandwich Composite Applied to Automotive Rear Spoiler,” Fibers and Polymers, Vol. 21, 2020, pp. 156-161.

-

- 15. Arul, P.R., Vijayanandh, R., Ramesh, G., Hariaran, S., Janardhanan, Y., Senthil, K.M., and Jagadeeshwaran, P., “Investigation of Automotive Disc Brake's Material Based on Tribological Parameters by Using Computational Structural Analysis,” Tribology and Characterization of Surface Coatings, Chapter 10, 2022, pp. 211-238.

-

- 16. Seibert, H.F., “Applications for PMI Foams in Aerospace Sandwich Structures,” Reinforced Plastics, Vol. 50, Issue 1, 2006, pp. 44-48.

-

- 17. Mamalis, A.G., Manolakos, D.E., Ioannidis, M.B., and Papapostolou, D.P., “On the Crushing Response of Composite Sandwich Panels Subjected to Edgewise Compression: Experimental,” Composite Structures, Vol. 71, Issue 2, 2005, pp. 246-257.

-

- 18. Kelly, M., Arora, H., and Dear, J.P., “The Comparison of Various Foam Polymer Types in Composite Sandwich Panels Subjected to Full Scale Air Blast Loading,” Procedia Engineering, Vol. 88, 2014, pp. 48-53.

-

- 19. Tsai, C.H., Fu, L.M., Tai, C.H., Huang, Y.L., and Leong, J.C., “Computational Aero-acoustic Analysis of a Passenger Car with a Rear Spoiler,” Applied Mathematical Modelling, Vol. 33, Issue 9, 2009, pp. 3661-3673.

-

- 20. Ali, M.I., and Anjaneyulu, J., “Effect of Fiber-matrix Volume Fraction and Fiber Orientation on the Design of Composite Suspension System,” 2nd International Conference on Advancements in Aeromechanical Materials for Manufacturing, Telangana, India, July, Vol. 455, 2018.

-

This Article

This Article

-

2024; 37(2): 86-93

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.086

- Received on Feb 14, 2024

- Revised on Mar 22, 2024

- Accepted on Mar 31, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Ki-Young Kim**, Hyun-Ik Yang***

-

** Textile innovation R&D Department, Korea Institute of Industrial Technology (KITECH)

*** Department of Mechanical Engineering, BK21 FOUR ERICA-ACE Center, Hanyang University - E-mail: kkim@kitech.re.kr, skynet@hanyang.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.