- Study on the Interface and Thermal Conductivity of Aluminum Composites Reinforced Carbon Nanotube Sheets

Dae Young Kang*, Sook Young Moon*, Young Heon Kim**, Jun Yeon Hwang*†

*Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeonbuk, 55324, Republic of Korea

** Graduate School of Analytical Science and Technology (GRAST), Chungnam National University, Daejeon 34134, Republic of Korea- 탄소나노튜브 시트를 이용한 알루미늄 복합재의 계면제어 및 열전도도 특성에 관한 연구

강대영* · 문숙영* · 김영헌** · 황준연*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the metal composite with a carbon nanotube sheet laminated on aluminum was manufactured using Spark Plasma Sintering (SPS), and the thermal conductivity and interface microstructure according to the direction were analyzed. Wettability was improved between aluminum and carbon nanotubes through surface treatment using oxygen plasma treatment, and it was confirmed that an oxygen functional group was formed on the surface of the carbon nanotube sheet. Thermal conductivity of the in-plane and through-plane of the manufactured metal composite was 201.7 W/mK and 149.19 W/mK respectively. The formation of an intermediate layer at the interface was confirmed through electron microscopy, which directly affects interfacial bonding strength and thermal conductivity enhancement.

본 연구에서는 방전 플라즈마 소결법을 이용하여 알루미늄에 탄소나노튜브 시트가 적층된 구조의 금속복합재를 제조하고, 방향에 따른 열전도도 및 계면의 미세구조를 분석하였다. 산소 플라즈마 처리를 통한 표면처리를 통해 알루미늄과 탄소나노튜브 사이에 젖음성을 향상시켰고, 분석을 통해 표면에 산소관능기가 형성된 것을 확인하였다. 제조된 금속복합재의 in-plane 열전도도는 201.7 W/mK, through-plane 열전도도는 149.19 W/mK의 결과를 얻었다. 전자현미경을 통해 계면에서 중간 층이 형성된 것을 확인하였고, 이러한 중간 층에 의해 계면 결합력과 열전도도가 증가한다.

Keywords: 알루미늄(Aluminum), 탄소나노튜브(Carbon nanotube), 방전플라즈마소결(Spark Plasma Sintering), 복합재Composite), 열전도도(Thermal conductivity)

전자기기의 열 폭주에 의한 폭발사고 및 특성 저하는 첨단산업에서 해결해야 할 중요한 요소 중 하나이다. 또한 자동차, 운송수단에 사용되는 히트파이프의 경우 열을 한 방향으로 빠르게 전달해야 산업에서 사용되기 용이하다. 이렇게 전자기기, 히트파이프 등 열을 효과적으로 전달하는 것이 산업에서 강점을 가지게 된다. 본 연구에서는 기존 산업에 많이 사용되어지고 있는 알루미늄과 탄소나노튜브를 이용하여 이방성을 갖는 복합재를 제조하는데 목적을 두었다.

알루미늄은 강철에 비해 가볍고 우수한 내식성, 기계적강도 및 열전도도를 가지고 있어 첨단기계부품 분야 등에서 다양하게 응용되고 있다. 또한 합금으로 사용될 경우 여러 특성을 나타내며 운송, 항공, 건축, 전자기기 등 다양한 분야에서 사용된다[1,2]. 탄소나노튜브는 비강도 대비 경량성이 우수하며 높은 전기전도도 및 열전도도를 가지고 있다[3-5]. 이렇게 알루미늄과 탄소나노튜브의 장점을 활용하여 첨단기계부품 산업에 사용되기 위한 연구가 진행되어왔다. 알루미늄-탄소 복합재는 높은 기계적 특성, 낮은 경량성, 우수한 전도도 특성을 가지지만 알루미늄 기지 내의 탄소나노튜브의 균일한 분산, 알루미늄과 탄소의 젖음성 향상 등이 중요하다[6-13].

이러한 문제를 해결하기 위해 본 연구에서는 탄소나노튜브를 이용한 시트를 제조하여 알루미늄 기지 내의 분산에 대한 문제를 해결하였다[14,15]. 또한 알루미늄과 탄소나노튜브의 젖음성 향상을 위해 산소 플라즈마를 이용하여 표면개질을 진행하였다[16]. 이후 방전 플라즈마 소결 공정을 통해 복합재를 제조하고 열전도도 분석 및 전자현미경을 통한 계면구조 분석을 진행하여 상관관계를 규명하는 연구를 수행하였다[17].

2.1 시편 제작

방향에 따른 열 확산율 분석을 수행하기 위해 지름 25.4 mm, 두께 1 mm 원기둥 형태의 시편을 제조하였다. 복합재의 기지재는 직경이 3 um인 알루미늄 분말(High Purity Materials, China)을 사용하였으며 강화재로는 부유 촉매 화학 기상 증착법(FCCVD) 공정을 이용하여 제조한 탄소나노튜브 시트를 사용하였다. 소수성의 탄소나노튜브 시트를 친수성으로 변환하여 알루미늄과 결합력을 증가시키기 위해 산소(10 sccm) 분위기에서 유도 결합 플라즈마(ICP) 처리(5 W, 1 min)를 진행하였다.

본 연구에서는 방전 플라즈마 소결법(SPS)을 이용하여 복합재를 제조하였다. 적층구조를 형성하기 위해 흑연 몰드에 알루미늄 분말을 충진하고 층 간 사이에 탄소나노튜브 시트를 집적하였다. 공정 중 열 복사를 최소화하기 위해 탄소펠트를 이용하여 몰드를 감싸주었다. 복합재의 공정 조건은 진공 상태의 챔버 내에 몰드를 장입한 후 50 MPa의 압력을 가한다. 이 후 630oC의 온도에서 30분 동안 소결을 진행하였다.

2.2 미세구조 및 특성 평가

탄소나노튜브 시트의 성질변화 분석을 위해 라만 분광기(inVia, Renishaw)를 이용하여 D peak의 변화를 확인하였고, 초순수를 시트 위에 떨어뜨려 흡수의 차이를 확인하였다.

방전 플라즈마 소결 공정으로 제조된 복합재의 방향에 따른 열전도도를 측정하기 위해 열전도도 측정기(LFA467 HyperFlash, NETZSCH)를 이용하였다. 측정은 in-plane과 through-plane 방향으로 각각 3회 측정을 진행하였다. 측정한 열확산율은 열전도도로 변환하기 위해 아래의 식을 이용하였다.

여기서 k는 열전도도, α는 열확산율, ρ는 밀도, cp는 비열이다.

제조된 복합재는 미세구조 분석을 진행하기 위해 주사전자현미경(Helios, Thermofisher)을 이용하여 계면구조 분석 및 집속이온빔을 이용하여 투과전자현미경 시편을 제작하였다. 또한 계면의 원소 성분 분석을 진행하기 위해 에너지 분산형 X-선 분광법을 이용하였다. 제작된 시편의 고분해능 분석을 진행하기 위해 투과전자현미경(Titan, Thermofisher)을 이용하여 분석을 진행하였다. 또한 알루미늄과 탄소의 결합을 확인하기 위하여 에너지 분산 X선 분광법을 이용하였다.

3.1 탄소나노튜브 시트의 성질 변환

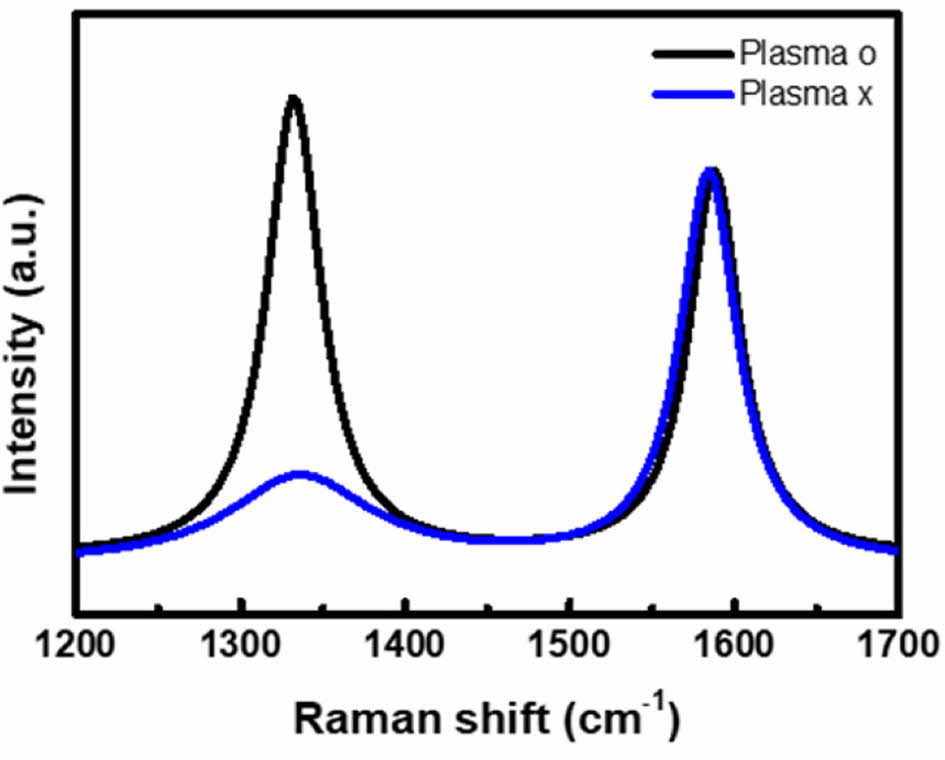

본 연구에서는 알루미늄과 탄소가 결합을 형성하는데 목적을 두고 있다. 그러나 탄소나노튜브가 가지는 특성 중 소수성은 알루미늄과의 젖음성을 약화시켜 두 이종소재를 이용한 복합재를 제조할 경우 치명적인 결함을 야기시킨다. 이를 해결하기 위해 표면에 산소 플라즈마 처리를 진행하여 소수성의 탄소나노튜브 시트를 친수성으로 변환하였다. Fig. 1은 라만 분광법을 통해 얻은 탄소나노튜브 시트의 플라즈마 처리 전, 후 결과이다. 그래프를 관찰한 결과 플라즈마 처리 전에 비해 플라즈마 처리 후 D peak의 count가 증가한 것을 확인하였다. 탄소나노튜브 표면에 관능기가 형성될 경우 D peak이 증가한다는 연구결과는 많이 알려져 있다. 이를 통해 플라즈마 처리 후 탄소나노튜브 시트 표면에 흘려준 산소에 의한 산소 관능기가 형성된 것을 알 수 있다.

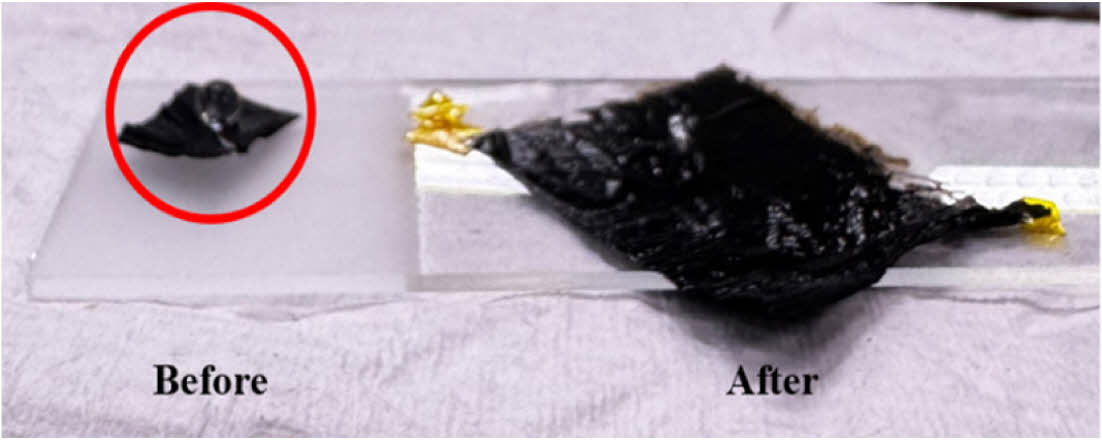

Fig. 2는 산소 플라즈마 처리 전, 후의 탄소나노튜브 시트에 초순수를 떨어뜨린 실험결과이다. 이는 표면의 산소관능기에 의해 탄소나노튜브로 초순수가 흡수되는지를 확인하기 위해 진행하였다. 그 결과 플라즈마 처리 전 탄소나노튜브 시트는 초순수가 침투하지 못하여 물방울의 형태를 유지하는 반면에 플라즈마 처리 후 탄소나노튜브 시트는 초순수가 침투하여 완전히 스며든 것을 확인하였다. 이러한 결과를 통해 산소 플라즈마 처리 후 표면에 산소관능기가 형성되고 이를 통해 탄소나노튜브 시트가 소수성의 특성에서 친수성으로 변화한 것을 알 수 있다.

3.2 복합재의 열전도도 분석

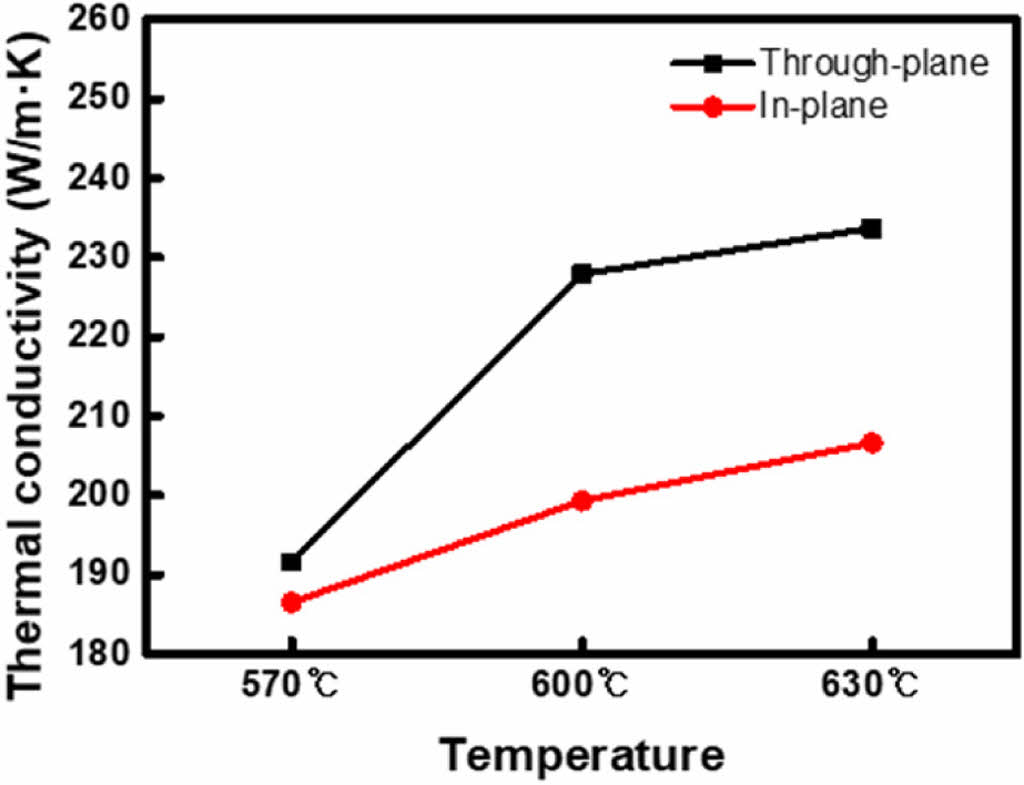

본 연구에서는 복합재 제조를 위한 공정 조건을 최적화하기 위해 순수한 알루미늄을 다양한 온도에서 소결하고, 이에 따른 열전도도를 분석하였다. Fig. 3은 각 소결체의 열전도도를 측정한 결과이다. 열전도도 측정기를 이용하여 순수 알루미늄 소결체의 in-plane과 through-plane의 열확산율을 각 3번 측정하였고, 이의 평균값을 열전도도로 환산하였다. 570oC, 600oC, 630oC의 in-plane의 열전도도는 186.5 ± 0.45 W/mK, 199.3 ± 0.46 W/mK, 206.6 ± 0.42 W/mK의 값을 가지고 through-plane의 191.6 ± 0.5 W/mK, 227.9 ± 0.23 W/mK, 233.7 ± 0.2 W/mK의 값을 가진다. 그래프를 통해 온도가 증가함에 따라 in-plane과 through-plane의 열전도도가 전제적으로 상승함을 알 수 있었다. 이는 소결 온도가 증가함에 따라 입자 사이의 공극이 감소하였기 때문으로 판단된다. 또한 630oC에서 가장 높은 열전도도를 가지는 것을 확인하였고 전체적으로 through-plane의 열전도도가 in-plane의 열전도도에 비해 높은 값을 가지는 것을 확인하였다. 이는 소결 공정 시 시편의 가운데 영역이 가장자리에 비해 높은 압력과 전류를 받기 때문이다[18,21].

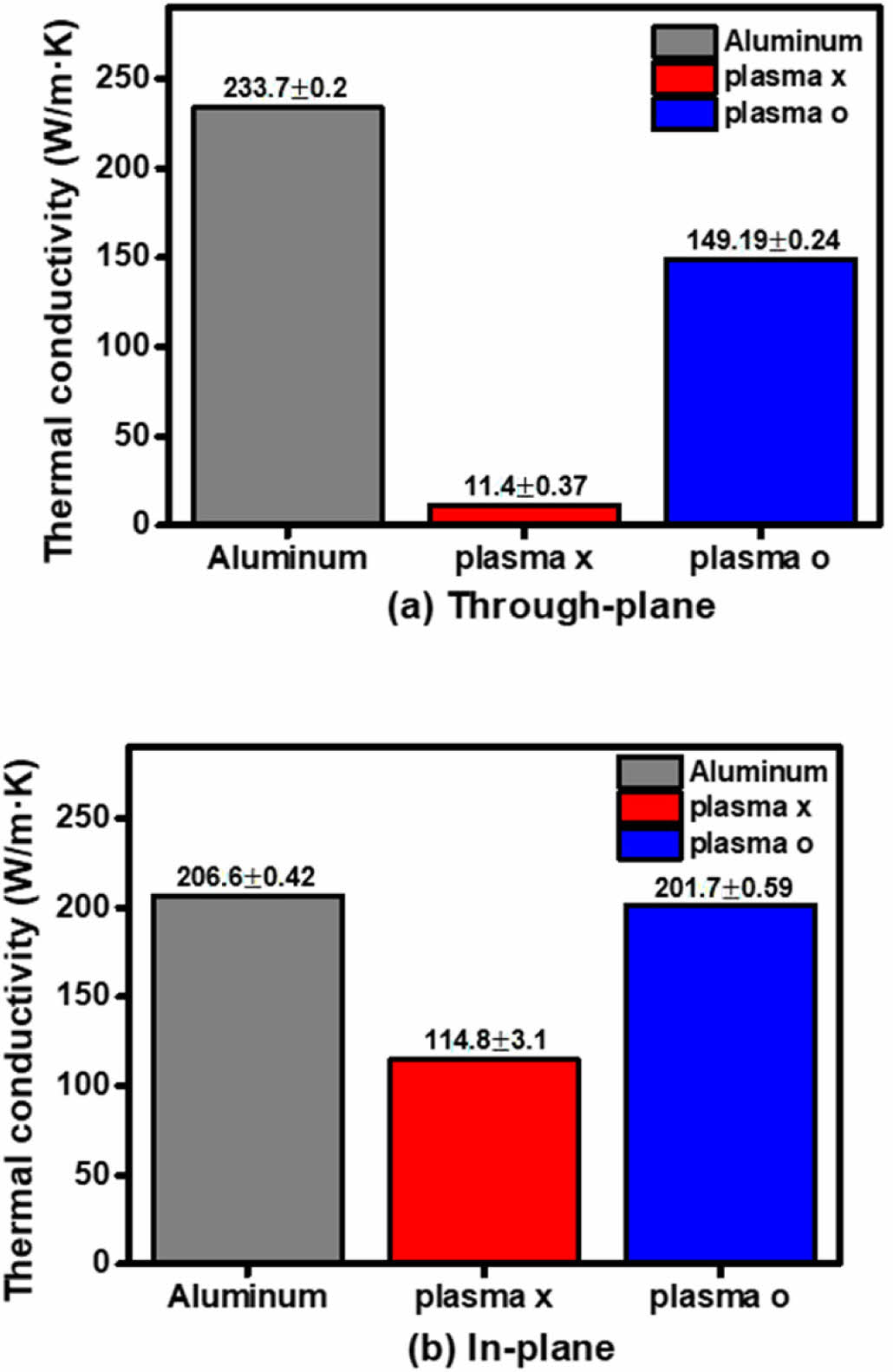

본 연구에서는 방향에 따른 열전도도를 비교하기 위해 순수 알루미늄, 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재, 플라즈마 처리 후 탄소나노튜브 시트를 이용한 복합재 3개의 시편을 제작하였다. Fig. 4는 앞선 측정 방법과 동일하게 각 시편을 열전도도 측정기를 이용하여 총 3번의 측정을 진행한 후 평균값을 얻었고 열전도도로 환산하였다. 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재의 in-plane 열전도도는 114.8 W/mK, through-plane 열전도도는 11.4 W/mK의 전도도를 갖는다. 이를 통해 탄소나노튜브 시트를 이용한 복합재가 이방성을 갖는 것을 확인하였다.

그러나 순수 알루미늄 소결체와 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재를 비교한 결과 전체적인 열전도도가 감소하였다. 이는 소수성의 성질을 갖는 탄소나노튜브 시트가 알루미늄과 결합이 형성되지 않기 때문이다. 플라즈마 처리 후 탄소나노튜브 시트를 이용한 복합재의 through-plane 열전도도는 149.19 W/mK, in-plane 열전도도는 201.7 W/mK를 갖는다. 앞선 결과와 같이 탄소나노튜브 시트로 인해 이방성의 열전도도를 갖는 것을 확인하였다. 또한 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재와 비교하였을 때 열전도도가 증가한 것을 알 수 있다. 이는 앞선 산소 플라즈마 처리에 의해 탄소나노튜브 시트 표면이 친수성의 성질을 갖고 이를 통해 알루미늄과 젖음성이 향상되었기 때문이다.

3.3 복합재의 미세구조 분석

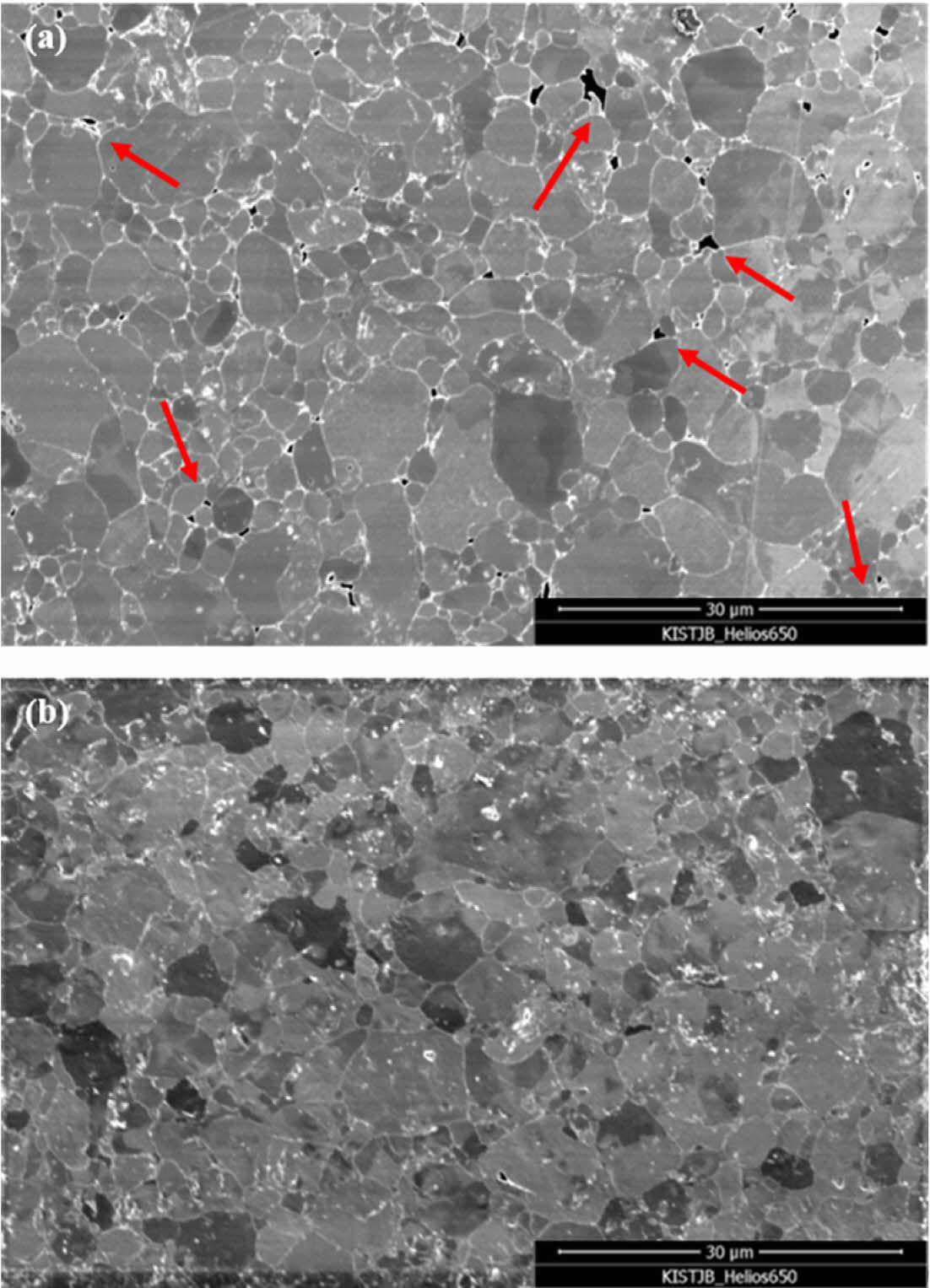

온도에 따른 순수 알루미늄 소결체의 표면을 주사전자현미경으로 분석하여 차이를 확인하였다. Fig. 5(a)는 570oC, Fig. 5(b)는 630oC의 순수 알루미늄 소결체의 표면을 분석한 결과이다. Fig. 5(a)는 알루미늄 입자 간의 소결이 진행되지 않아 공극이 존재하는 것을 확인하였다. 이에 반해 Fig. 5(b)는 공극이 존재하지 않는 것을 확인하였다. 이를 통해 온도가 증가함에 따라 소결이 원활하게 이루어져 입자 간의 공극이 감소하는 것을 확인하였다. 이는 앞선 소결 온도가 증가함에 따라 열전도도가 증가하는 결과를 뒷받침한다.

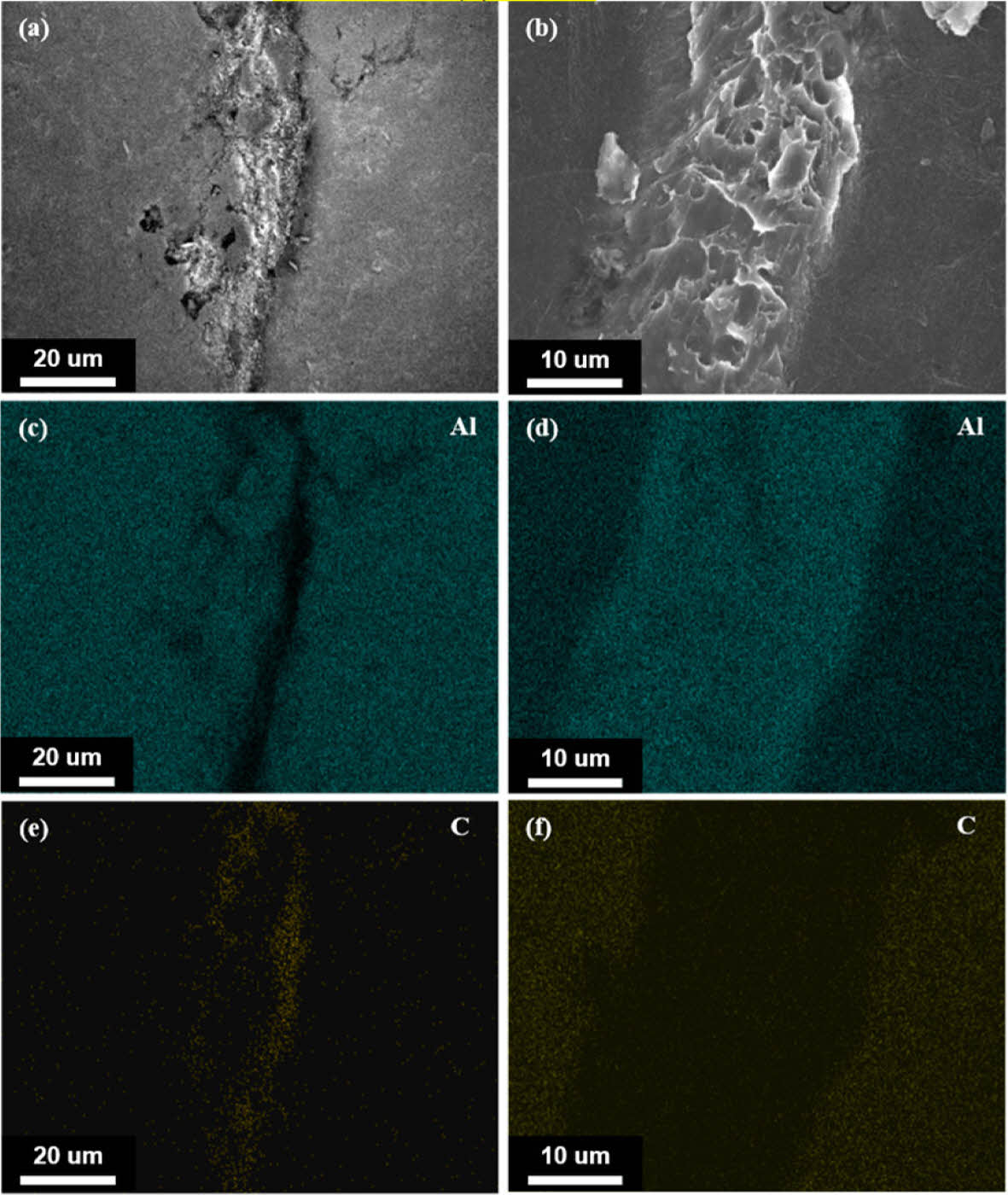

Fig. 6은 630oC에서 방전 플라즈마 소결법을 이용하여 제조된 복합재의 미세구조를 주사전자현미경으로 분석한 결과이다. Fig. 6(a), (b)는 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재와 플라즈마 처리 후 탄소나노튜브 시트를 이용한 복합재의 계면구조이다. Fig. 6(c), (e)는 (a) 영역을 에너지 분산 X선 분광법을 이용하여 분석한 결과이다. Fig. 6(d), (f)는 (b) 영역을 에너지 분산 X선 분광법을 이용하여 분석한 결과이다. Fig. 6(a)를 통해 플라즈마 처리 전 탄소나노튜브 시트를 이용한 복합재는 알루미늄과 탄소의 결합이 형성되지 않아 계면의 공극이 존재하는 것을 확인하였다. 또한 Fig. 6(c), (e)를 통해 알루미늄과 탄소가 각각의 영역에서만 검출되는 것을 확인하였고 이를 통해 결합이 형성되지 않을 것을 확인하였다. 반대로 Fig. 6(b)를 통해 플라즈마 처리 후 탄소나노튜브 시트를 이용한 복합재는 알루미늄과 탄소의 결합이 형성되었음을 알 수 있고, 탄소나노튜브 사이로 알루미늄이 침투한 것을 확인하였다. 마찬가지로 Fig. 6(d), (f)를 통해 알루미늄과 탄소가 각각의 영역에서 검출될 뿐 아니라 전체적인 영역에서 탄소와 알루미늄의원소가 검출되는 것을 확인하였다. 이는 앞선 열전도도 결과와 비교하였을 때 플라즈마 처리 후 탄소나노튜브와 알루미늄의 결합력이 증가하였고 이를 통해 열전도도가 증가하는 것을 확인하였다.

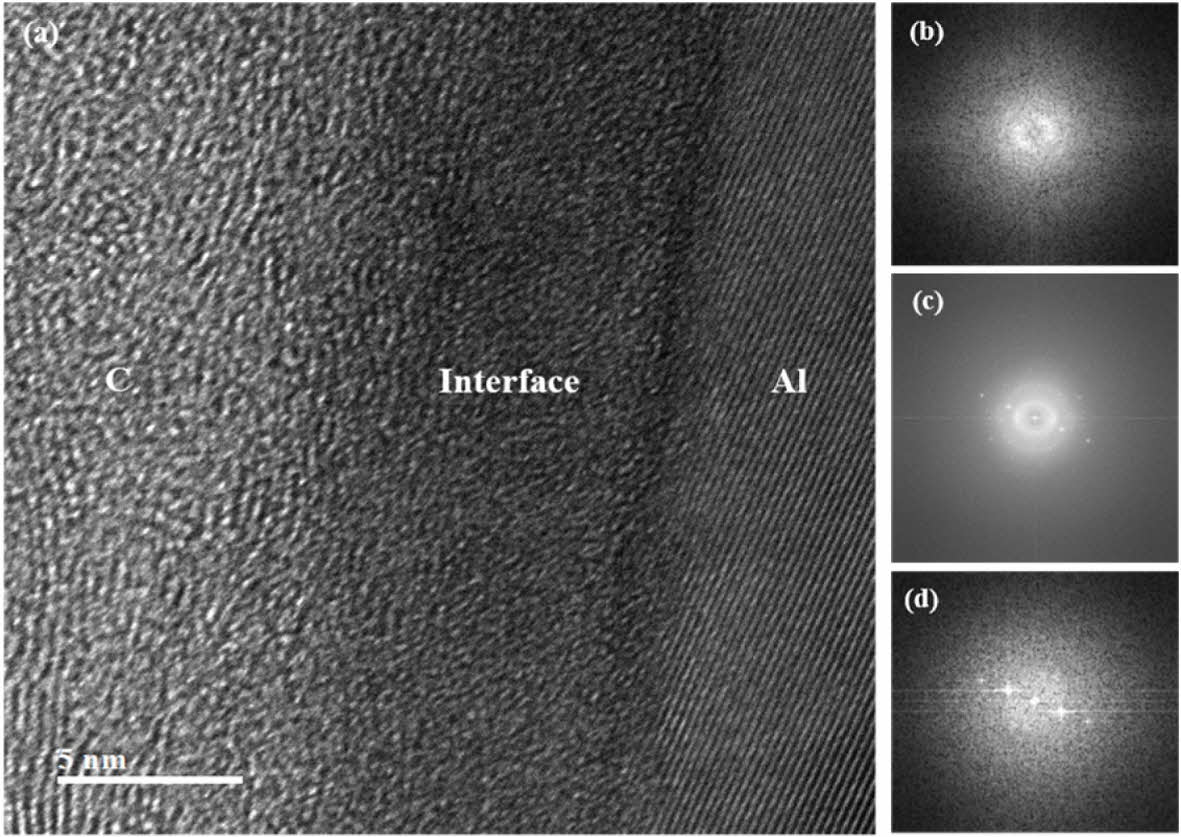

630oC에서 소결한 플라즈마 처리 후 탄소나노튜브 시트를 이용한 복합재의 계면구조를 투과전자현미경으로 분석한 결과를 Fig. 7에 나타내었다. Fig. 7(a)는 통해 알루미늄과 탄소나노튜브 결합층의 고분해능 이미지이다. Fig. 7(b), (c), (d)는 탄소나노튜브 층, 중간 층, 알루미늄 층의 FFT pattern을 분석한 결과이다. Fig. 7(b), (d)를 통해 탄소나노튜브와 알루미늄의 FFT pattern을 갖는 것을 확인하였다. 중간 층의 경우 알루미늄과 탄소나노튜브의 FFT pattern이 모두 형성된 것을 확인하였다. 이를 통해 중간 층은 알루미늄과 탄소나노튜브의 결합이 형성된 층임을 알 수 있다. 또한 이러한 중간 층의 형성으로 인해 열전도도 또한 상승된 것으로 예상된다.

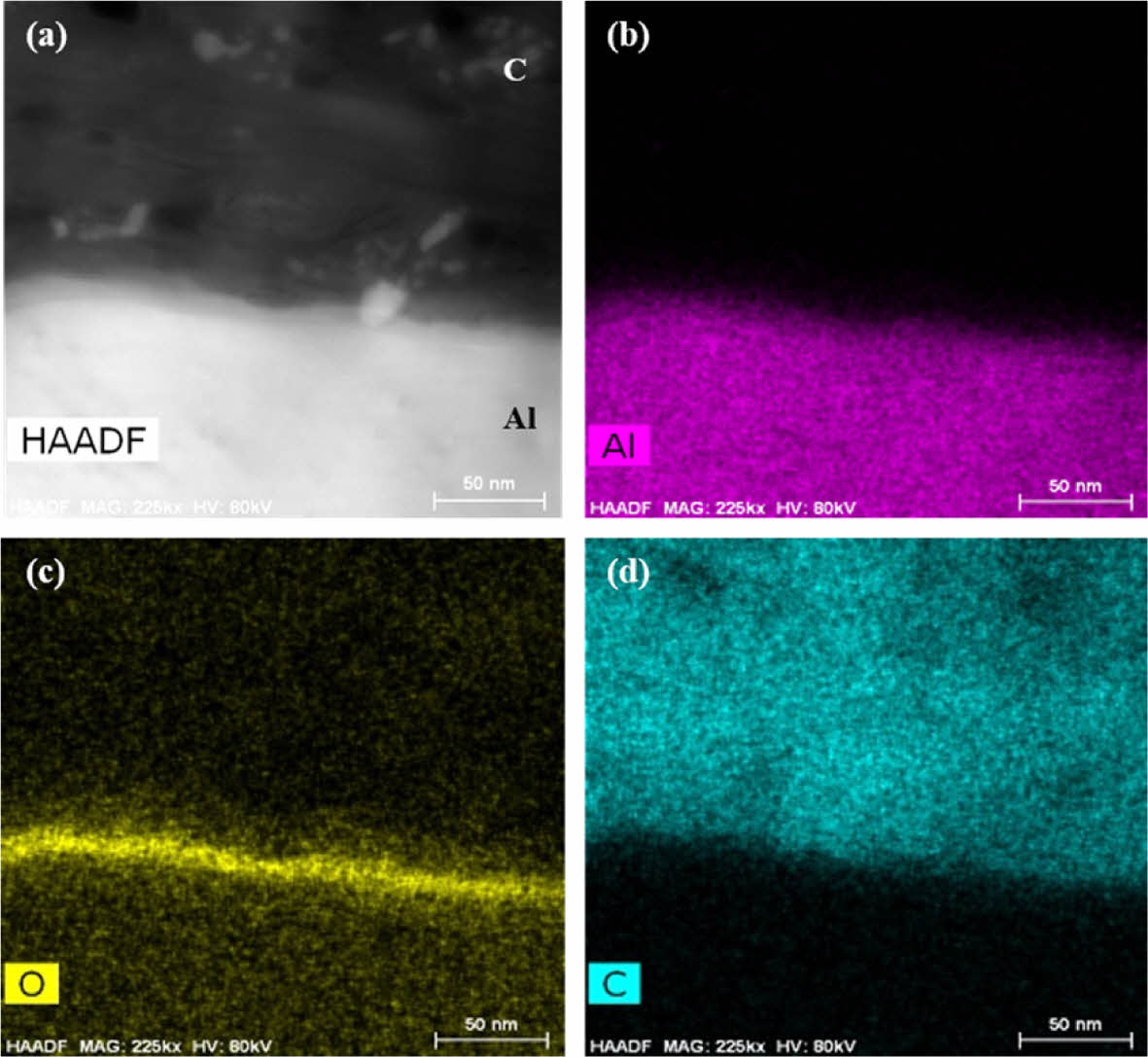

Fig. 8은 630oC에서 소결한 플라즈마 처리된 탄소나노튜브 시트를 이용하여 제조된 알루미늄 복합재를 주사투과전자현미경으로 분석한 결과이다. Fig. 8(a)는 High angle annular dark-field(HADDF) 이미지로 알루미늄과 탄소나노튜브 층 사이에 contrast 차이가 존재하는 중간층이 형성된 것을 확인하였다. 에너지 분산 X선 분광법을 통해 추가적인 분석을 진행하고 Fig. 8(b), (c), (d)의 결과를 얻었다. Fig. 8(b), (d)는 각 영역에서 탄소와 알루미늄 원소가 검출되는 것을 나타낸다. Fig. 8(c)를 통해 중간 층 영역에 산소 원소가 검출되는 것을 확인하였다. Fig. 8(c)는 앞선 산소 플라즈마 처리에 의해 형성된 산소 관능기가 탄소나노튜브의 결합에 직접적인 영향을 끼치는 결과를 뒷받침한다.

|

Fig. 1 Raman data of pristine CNT and plasma-treated CNT |

|

Fig. 2 Dropping DI water on CNT sheets before and after plasma treatment |

|

Fig. 3 Thermal conductivity of sintered aluminum at 570oC, 600oC, and 630oC |

|

Fig. 4 (a) Through-plane thermal conductivity of aluminum and aluminum-carbon nanotube composites, (b) Inplane thermal conductivity of aluminum and aluminumcarbon nanotube composites |

|

Fig. 5 Cross-sectional SEM images of sintered aluminum at (a) 570oC, and (b) 630oC |

|

Fig. 6 (a), (c), and (e) SEM and EDS images of the aluminumCNT composite using non-plasma-treated CNT sheets, (b), (d), and (f) SEM and EDS images of the aluminumCNT composite using plasma- treated CNT sheets |

|

Fig. 7 (a) TEM image of the interface between aluminum and a carbon nanotube, (b) FFT pattern in the carbon region, (c) FFT pattern in the interface region, (d) FFT pattern in the aluminum region |

|

Fig. 8 STEM image of the interface between aluminum and carbon nanotubes, (b) EDS mapping of the aluminum region, (c) EDS mapping of the interface region, (d) EDS mapping of the carbon region |

본 연구에서는 방전 플라즈마 소결 공정을 이용하여 알루미늄과 탄소나노튜브 시트를 복합화하였다. 복합재를 제조하기 전 탄소나노튜브의 소수성은 알루미늄과의 약한 결합을 형성하므로 산소 플라즈마 처리를 진행하였다. 플라즈마 처리 후 탄소나노튜브 시트 표면에 산소관능기가 형성되어 두 소재의 결합력을 강화하였다.

복합재의 공정 조건을 설정하기 위해 온도를 제외한 동일한 조건에서 순수 알루미늄 소결을 진행하였다. 570oC, 600oC, 630oC로 온도가 증가함에 따라 in-plane, through-plane 열전도도가 모두 상승하였다. 이러한 원인을 확인하기 위해 570oC, 630oC에서 소결된 순수 알루미늄의 표면을 주사전자현미경을 통해 분석하였고, 그 결과 570oC 소결체의 표면에 공극이 존재하는 것을 확인하였다. 공극의 존재는 열이 전도함에 있어 결함으로 작용하기 때문에 앞선 결과를 나타낸다. 630oC에서 제조된 복합재의 경우는 이방성의 열전도도를 갖게 됨을 알 수 있었다. 또한 플라즈마 처리된 탄소나노튜브 시트를 이용하여 제조된 복합재는 in-plane 열전도도 유지와 through-plane 감소 효과를 극대화한 연구성과를 얻었다.

주사전자현미경을 통한 미세구조 분석결과, 플라즈마 처리 전, 후 탄소나노튜브 시트를 이용한 두 복합재는 공극의 유무, 원소 검출에서 차이를 가지게 된다. 고분해능 투과전자현미경과 주사투과전자현미경을 이용한 분석을 통해 중간 층의 형성을 확인하였고, 이 층에서 산소 원소의 검출을 통해 앞선 산소 플라즈마를 이용한 표면개질이 계면 결합에 직접적인 영향을 끼치는 것으로 판단되어진다. 향후 계면 결합을 최적화하여 열 전달 특성을 향상시키는 것이 중요한 연구가 될 것으로 생각되어진다.

This research was supported by the Nano & Material Technology Development program through the National Research Foundation of Korea (NRF) funded by Ministry of Science and ICT (NRF- 2022M3H4A3046292).

- 1. Dursun, T., and Soutis, C., “Recent Developments in Advanced Aircraft Aluminium Alloys,” Materials & Design (1980-2015), Vol. 56, 2014, pp. 862-71.

-

- 2. Stojanovic, B., Bukvic, М., and Epler, I., “Application of Aluminum and Aluminum Alloys in Engineering,” Applied Engineering Letters: Journal of Engineering and Applied Sciences, 2018.

-

- 3. Kim, M.S., Kim, K.H., Choi, B.K., Park, J.H., and Kim, S.Y., “Mechanical, Electrical and Thermal Properties of polymer Composites Containing Long Carbon Fibers and Multi-walled Carbon Nanotubes,” Journal of the Korean Society for Composite Materials, Vol. 37, No. 3, 2024, pp. 197-203.

-

- 4. Jang, J.-U., Cha, J. E., Lee, S. H., Kim, J., Yang, B., Kim, S. Y., and Kim, S. H., “Enhanced Electrical and Electromagnetic Interference Shielding Properties of Uniformly Dispersed Carbon Nanotubes Filled Composite Films via Solvent-free Process Using Ring-opening Polymerization of Cyclic Butylene Terephthalate,” Polymer,Vol. 186, 2020, 122030.

-

- 5. Jang, J.-U., Lee, H. S., Kim, J. W., Kim, S. Y., Kim, S. H., Hwang, I., Kang, B. J., and Kang, M. K., “Facile and Cost-effective Strategy for Fabrication of Polyamide 6 Wrapped Multi-walled Carbon Nanotube via Anionic Melt Polymerization of ε-caprolactam,” Chemical Engineering Journal,Vol. 373, 2019, pp. 251-258.

-

- 6. Bakshi, S. R., and Agarwal, A., “An Analysis of the Factors Affecting Strengthening in Carbon Nanotube Reinforced Aluminum Composites,” Carbon,Vol. 49, No. 2, 2011, pp. 533-544.

-

- 7. Mohammed, S. M., and Chen, D. L., “Carbon Nanotube‐reinforced Aluminum Matrix Composites,” Advanced Engineering Materials,Vol. 22, No. 4, 2020, 1901176.

-

- 8. Kwon, H., Park, D. H., Silvain, J. F., and Kawasaki, A., “Investigation of Carbon Nanotube Reinforced Aluminum Matrix Composite Materials,” Composites Science and Technology,Vol. 70, No. 3, 2010, pp. 546-550.

-

- 9. Deng, C., Wang, D., Zhang, X., and Li, A., “Processing and Properties of Carbon Nanotubes Reinforced Aluminum Composites,” Materials Science and Engineering: A,Vol. 444, No. 1-2, 2007, pp. 138-145.

-

- 10. Azarniya, A., Azarniya, A., Sovizi, S., Hosseini, H. R. M., Varol, T., Kawasaki, A., and Ramakrishna, S., “Physicomechanical Properties of Spark Plasma Sintered Carbon Nanotube-reinforced Metal Matrix Nanocomposites,” Progress in Materials Science,Vol. 90, 2017, pp. 276-324.

-

- 11. Noguchi, T., Magario, A., Fukazawa, S., Shimizu, S., Beppu, J., and Seki, M., “Carbon Nanotube/aluminium Composites with Uniform Dispersion,” Materials Transactions,Vol. 45, No. 2, 2004, pp. 602-604.

-

- 12. Kwon, H., Estili, M., Takagi, K., Miyazaki, T., and Kawasaki, A., “Combination of Hot Extrusion and Spark Plasma Sintering for Producing Carbon Nanotube Reinforced Aluminum Matrix Composites,” Carbon, Vol. 47, No. 3, 2009, pp. 570-577.

-

- 13. Kurita, H., Kwon, H., Estili, M., and Kawasaki, A., “Multi-walled Carbon Nanotube-aluminum Matrix Composites Prepared by Combination of Hetero-agglomeration Method, Spark Plasma Sintering and Hot Extrusion. Materials Transactions,Vol. 52, No. 10, 2011, pp. 1960-1965.

-

- 14. Zhang, M., Fang, S., Zakhidov, A. A., Lee, S. B., Aliev, A. E., Williams, C. D., Atkinson, K. R., and Baughman, R. H., “Strong, Transparent, Multifunctional, Carbon Nanotube Sheets,” Science,Vol. 309, No. 5738, 2005, pp. 1215-1219.

-

- 15. Park, J. G., Kim, J.-G., So, K. P., Hwang, J. Y., Kim, E. S., Li, J., Suh, D., and Lee, Y. H., “Anisotropic Mechanical Properties and Strengthening Mechanism in Superaligned Carbon Nanotubes-reinforced Aluminum,” Carbon,Vol. 153, 2019, pp. 513-524.

-

- 16. Xu, T., Yang, J., Liu, J., and Fu, Q., “Surface Modification of Multi-walled Carbon Nanotubes by O2 Plasma,” Applied Surface Science,Vol. 253, No. 22, 2007, pp. 8945-8951.

-

- 17. German, R. M., Suri, P., and Park, S. J., “Liquid Phase Sintering,” Journal of Materials Science,Vol. 44, 2009, pp. 1-39.

-

- 18. Guillon, O., Gonzalez‐Julian, J., Dargatz, B., Kessel, T., Schierning, G., Räthel, J., and Herrmann, M., “Field‐assisted Sintering Technology/spark Plasma Sintering: Mechanisms, Materials, and Technology Developments,” Advanced Engineering Materials,Vol. 16, No. 7, 2014, pp. 830-849.

-

- 19. Cavaliere, P., Sadeghi, B., and Shabani, A., “Spark Plasma Sintering: Process Fundamentals,” Spark Plasma Sintering of Materials: Advances In Processing and Applications, 2019, pp. 3-20.

-

- 20. Oliver, U. C., Sunday, A. V., Christain, E. I.-E. I., and Elizabeth, M. M., “Spark Plasma Sintering of Aluminium Composites—A Review,” The International Journal of Advanced Manufacturing Technology,Vol. 112, 2021, pp. 1819-1839.

-

- 21. Nižňanský, M., Vanmeensel, K., Vleugels, J., Tyrpekl, V., and Vilémová, M., “Review on High-pressure Spark Plasma Sintering and Simulation of the Impact of Die/punch Material Combinations on the Sample Temperature Homogeneity,” Open Ceramics,Vol. 16, 2023, 100433.

-

This Article

This Article

-

2025; 38(2): 74-79

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.074

- Received on Feb 26, 2025

- Revised on Mar 7, 2025

- Accepted on Mar 12, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Yeon Hwang

-

Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST), Jeonbuk, 55324, Republic of Korea

- E-mail: junyeon.hwang@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.