- Statistical Analysis of Tensile Strength of Single Fiber Based on Weaving Patterns of Glass Fiber Fabrics Using Stitches

Pyeong-Su Shin*, Yeong-Min Baek*, Jong-Hyun Kim**, Dong-Jun Kwon**†

*Defense and Safety Protection Reliability Assessment Center, Korea Institute of Convergence Textile (KICTEX)

**Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University- 스티치를 이용한 유리섬유 직물의 직조형태에 따른 단섬유 인장강도 통계적 분석 연구

신평수* · 백영민* · 김종현** · 권동준**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The application of stitches during textile weaving can potentially damage the surface of the fibers, thereby affecting their mechanical properties. In this study, we examined the surface condition of glass fiber fabrics with applied stitches and investigated changes in their mechanical properties via tensile test and its statistical analysis based on stitch fixation patterns. Surface conditions and damage levels were observed using a reflective microscope and FE-SEM and tensile strength was measured using a UTM. Microscopic observations revealed that 90° fabrics, characterized by lower stitch fixation frequency but higher strength, exhibited fewer cracks of larger size. In contrast, 45° fabrics displayed opposite characteristics. As a result of the analysis of the Weibull distribution of tensile strength of glass fiber, both fiber types showed similar distribution patterns in a total of two locations: low and high tensile strength sections, similar fracture patterns on the surface and interior. However, the frequency of fractures and tensile strength levels varied depending on the stitch fixation frequency and intensity. This study confirms that the mechanical properties of fibers are influenced by stitch fixation patterns.

섬유 직조 시 스티치를 적용하게 되면 섬유 표면에 손상을 가할 수 있고 이는 섬유의 기계적 물성에 영향을 미칠 수 있다. 본 연구에서는 스티치가 적용된 유리섬유 직물에 대하여 섬유의 표면상태를 확인하고 인장시험 및 통계적 분석을 통해 스티치의 고정 형태에 따른 유리섬유의 기계적 물성 변화를 확인하였다. 반사현미경 및 FE-SEM을 이용하여 유리섬유 표면 상태와 손상 정도를 관찰하였으며, UTM을 사용하여 유리섬유의 인장강도를 측정하였다. 현미경을 이용한 섬유 표면 관찰 결과, 90° 직물은 스티치의 고정 빈도가 낮으나 강도가 높아 결함의 빈도는 적고 크기는 컸으며, 45° 직물은 반대 특성을 보였다. 유리섬유 인장강도의 와이블 분포 분석 결과, 두 섬유 동일하게 낮은 인장강도와 높은 인장강도 구간 등 총 두 곳에서 분포양상을 보였으나, 스티치의 고정 빈도와 세기에 따라 각 양상에서의 파단 빈도와 인장강도 크기가 달랐다. 본 연구를 통하여 스티치의 고정 형태에 따라 섬유의 기계적 물성 변화에 영향을 미침을 확인하였다.

Keywords: 스티치(Stitch), 유리섬유(Glass fiber), 직물(Fabric), 인장강도(Tensile strength), 와이블 분포(Weibull distribution)

유리섬유는 고강도, 내열성, 전기절연성 등의 특성을 가져 항공우주, 자동차, 건설, 선박, 풍력 등 다양한 산업에서 널리 사용되고 있다. 특히, 유리섬유 직물은 복합재료 구조체의 핵심 요소로 보강재로 주로 사용되며 각 산업의 요구에 따라 맞춤형으로 설계와 제조 시 중요한 역할을 한다[1-5].

유리섬유 직조 시 유리섬유 자체로 직조하기에는 성형성 및 안정성 저하 문제로 이를 해결하기 위하여 스티치가 적용된다. 스티치는 섬유 토우간 안정화 및 고정을 통해 구조적 일체성을 확보함으로써 복합재료 제조 공정 중 성형성을 높이는 데 중요한 역할을 한다. 또한, 섬유 층간의 결합력을 강화함으로써 외부 충격 시 결함 전파를 억제하여 분리와 변형을 방지하는데 기여한다. 그러나 스티치의 고정 빈도, 섬유 간 각도 및 고정 강도는 섬유에 손상을 가하여 섬유의 물리적 특성에 영향을 미칠 수 있다[6-9].

대부분의 기존 연구는 섬유 직물 및 복합재료의 기계적 특성에 대한 일반적인 분석에 초점을 맞춰져 있는데 반해, 스티치의 고정 형태가 섬유 표면에 어떠한 영향을 미치고 이러한 영향이 섬유의 기계적 물성 변화와 어떻게 기여하는지에 대하여 체계적으로 분석한 사례는 부족한 실정이다.

본 연구에서는 스티치가 적용된 유리섬유 직물에 대하여 섬유의 표면상태를 확인하고 인장시험 및 통계적 분석을 통해 스티치의 고정 형태에 따른 유리섬유의 기계적 물성 변화를 확인하였다. 스티치의 형태에 대한 영향성을 비교하기 위해 스티치의 빈도, 각도 및 강도가 다른 유리섬유 직물 두 종류를 사용하였다. 스티치에 대한 영향을 시각적으로 관찰하기 위해 반사현미경 및 FE-SEM을 이용하여 유리섬유 표면 상태와 손상 정도를 관찰하였다. 스티치 적용에 따른 유리섬유의 기계적 물성 변화를 확인하기 위해 UTM을 사용하여 유리섬유의 인장강도를 측정하였다. 각 인장강도에 대하여 와이블 분포를 통한 유리섬유의 통계적 분석을 수행한 후 스티치 고정형태와의 상관관계를 고찰하였다.

2.1 시편

본 연구를 수행하기 위해 유리섬유(H-glass, 오웬스코닝, 미국)를 사용하였다. 스티치를 이용하여 직조된 유리섬유 직물은 유리섬유 직조사로부터 제공받았으며, 유리섬유와 스티치 간 각도가 90°와 45°인 두 종류의 유리섬유 직물을 제공받았다.

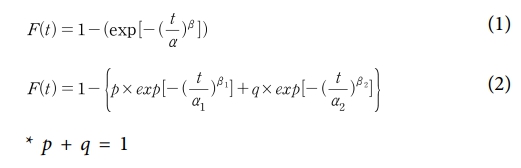

유리섬유 단섬유의 인장강도를 측정하기 위해 Fig. 1과 같이 측정 길이를 20 mm 간격으로 설정하고, 2액형 에폭시로 고정하여 제작하였다.

2.2 실험 방법

2.2.1 섬유 관찰

유리섬유 직조형태를 관찰하기 위하여 반사현미경(SV32, 썸텍, 한국)을 사용하였고, 손상정도를 관찰하기 위하여 전자방출형 전자현미경(JSM-7610F, 제이비오엘, 미국)를 사용하였다.

2.2.2 단섬유 인장시험

유리섬유 직조형태에 따른 기계적 물성 차이을 분석하기 위하여 인장시험을 수행하였다. 인장시험은 만능재료시험기(H1KS, 로이드, 미국)를 사용하여 시험하였다. 인장시험은 ASTM C-1557 규격에 준용하여 시험을 수행하였으나, 샘플의 상태에 의하여 기계적 시험의 조건은 변위속도 1 mm/min으로 설정하여 진행하였다. 통계적으로 의미있는 데이터를 얻기 위해 36개의 시편을 각각 사용하였다.

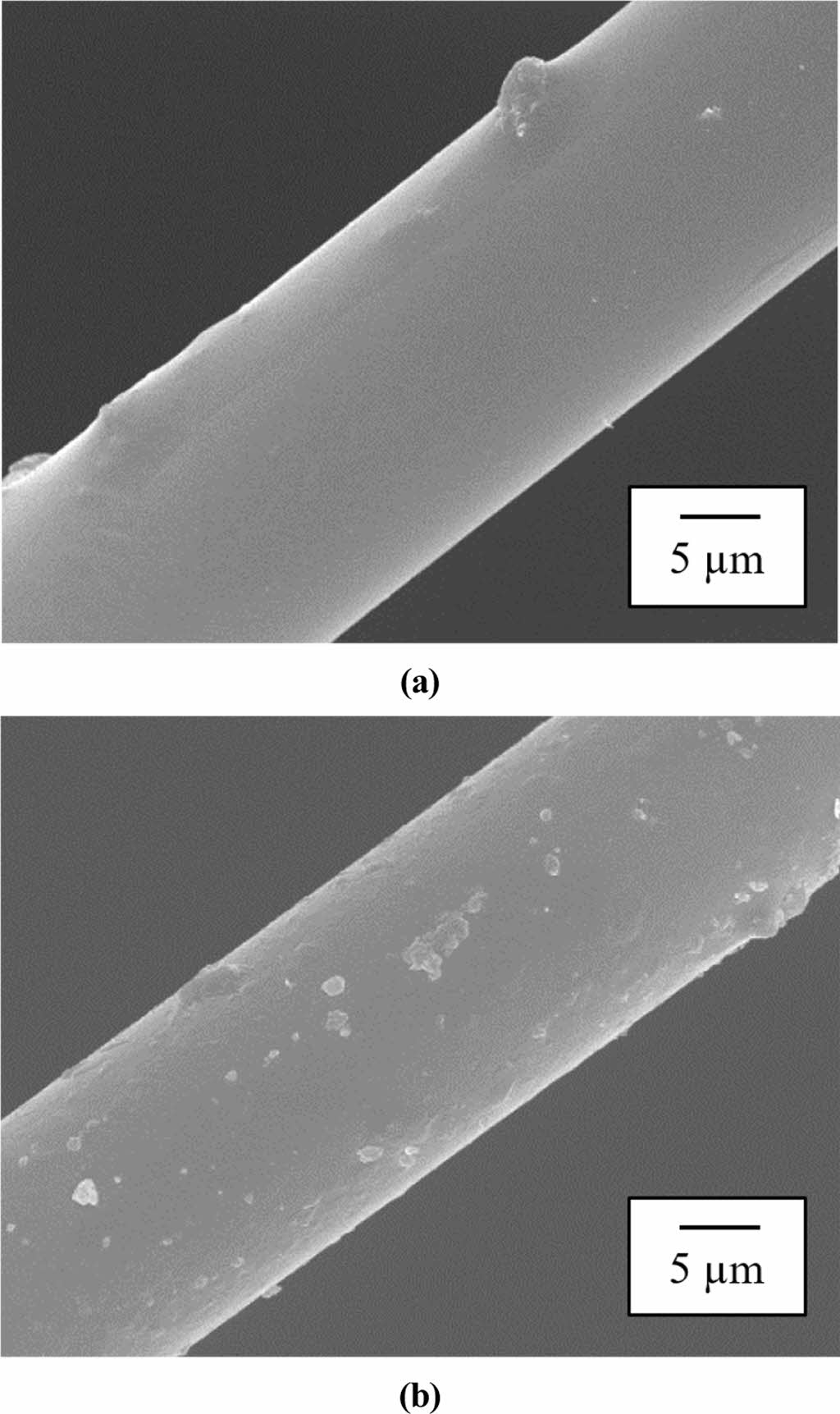

유리섬유 인장강도의 척도모수와 형상모수를 계산하기 위해 유니모달과 바이모달 와이블 분포를 이용하여 분석하였다. 유니모달(1) 및 바이모달(2) 와이블 식은 아래와 같다.

여기서 α와 β는 척도모수 및 형상모수이다. p와 q는 낮은 인장강도 분포와 높은 인장강도 분포를 나타내며, 각 분포에 대한 척도모수 및 형상모수를 1, 2번으로 각각 나타내었다[10-13].

|

Fig. 1 Schematic of single fiber tensile specimen |

3.1 각 직조형태 조건에 따른 유리섬유관찰

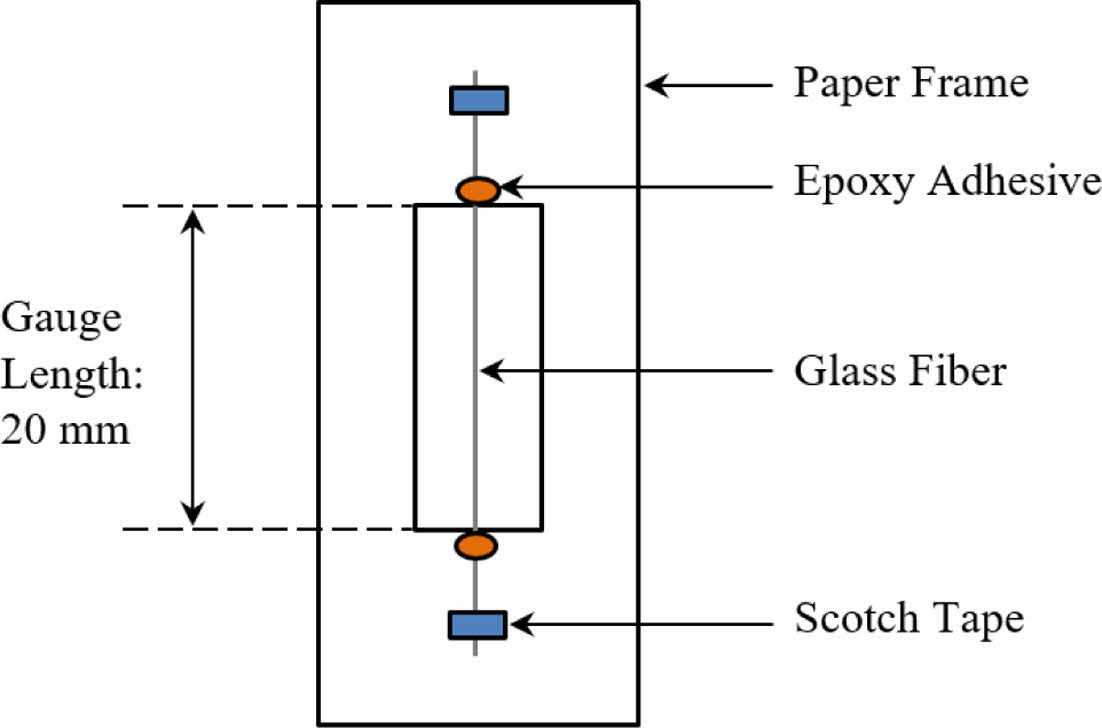

Fig. 2는 유리섬유 직물을 나타낸 사진이다. 각 유리섬유는 스티치로 고정되어 있음을 확인하였다. 90o로 고정된 직물의 경우 45o로 고정된 직물과 비교하여 스티치의 고정 빈도는 낮으나 고정 세기가 더 큼을 확인하였다. 그러한 차이에 의하여 이는 유리섬유의 손상 정도 및 빈도에 영향을 미칠 것으로 예상된다. 90o로 고정된 직물의 경우 섬유 토우 간 빈공간 및 토우 자체의 뒤틀림이 관찰되었다. 45o로 고정된 직물의 경우 상대적으로 섬유 토우간 빈공간이 작으며 섬유 토우 자체가 뒤틀림이 없이 안정적으로 배열되어 있음을 확인하였다.

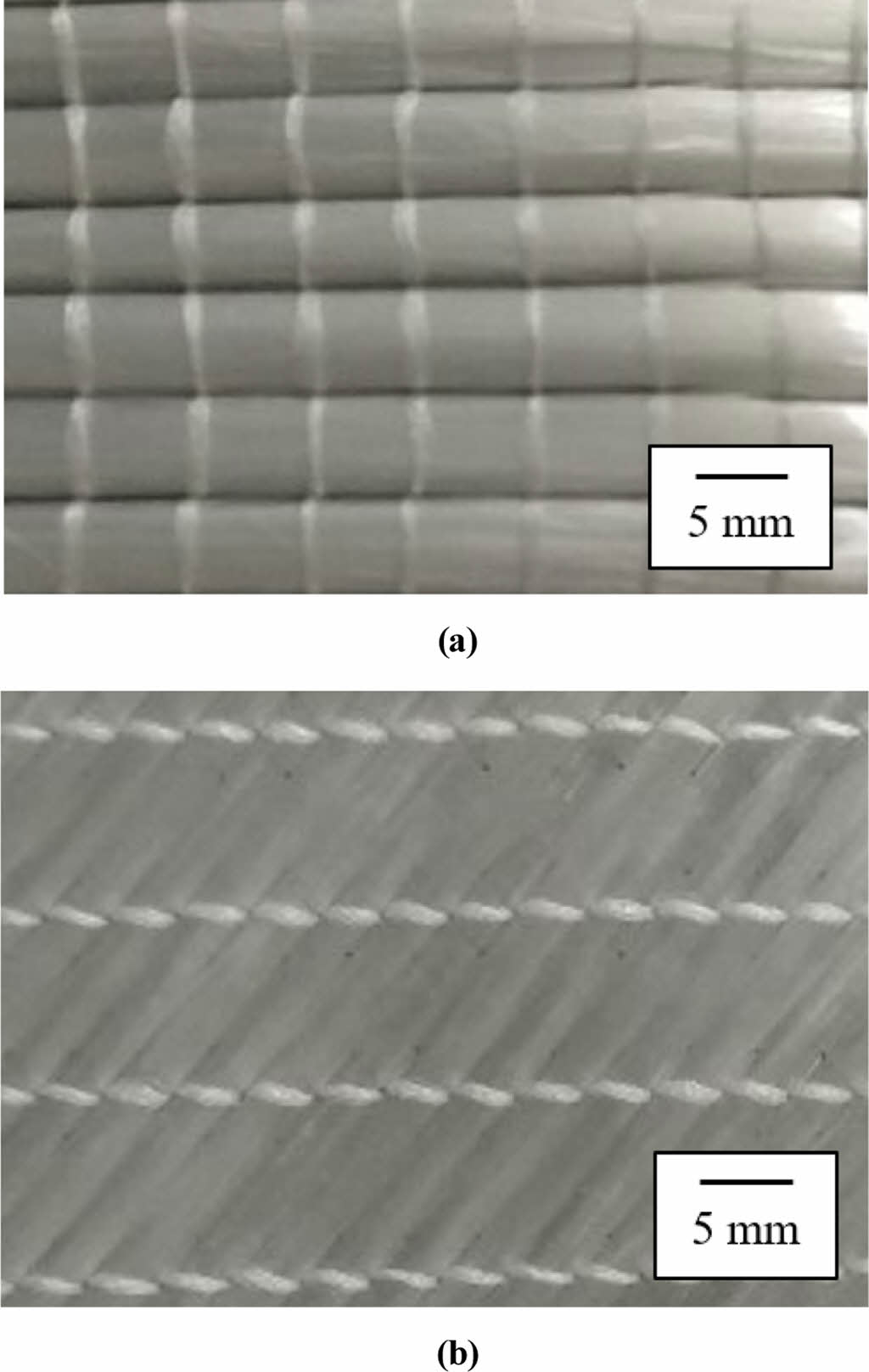

Fig. 3은 각 직물에서 유리섬유 한 가닥을 채취하여 FE-SEM으로 확대 관찰한 사진이다. 90o로 고정된 직물로부터 채취한 유리섬유 표면의 경우 손상 빈도가 낮은데 반해 손상의 크기는 큼을 확인하였다. 한편 45o로 고정된 직물로부터 채취한 유리섬유 표면의 경우 손상 빈도는 높은데 반해 손상의 크기는 작음을 확인하였다. 이는 스티치의 고정 빈도 및 세기에 따라 유리섬유 표면에 영향을 미쳤을 것으로 판단된다.

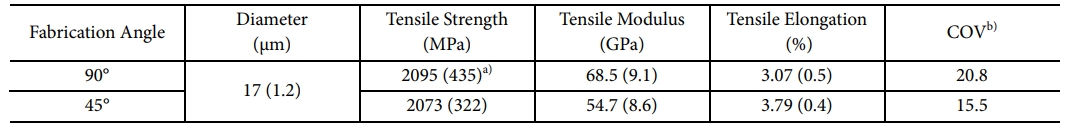

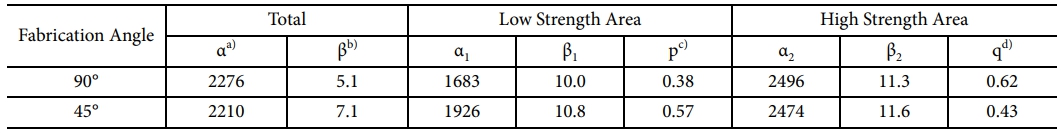

3.2 각 직조형태 조건에 따른 유리섬유 인장강도의 통계적 분석

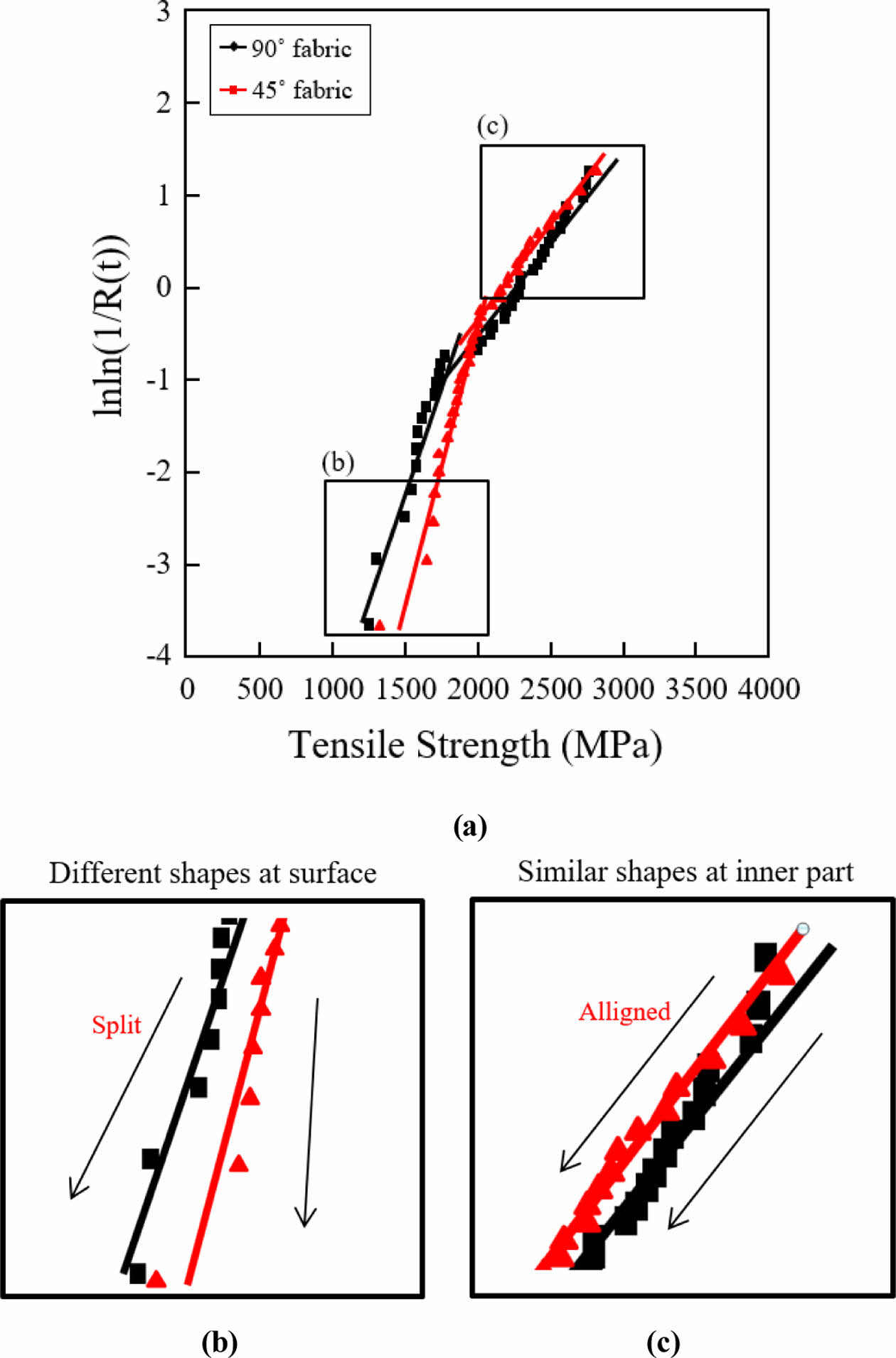

Fig. 4는 각 유리섬유 직물에서 단섬유를 채취하고, 인장시험 후 인장강도 값을 와이블 분포로 분석하였다. 또한, 유리섬유의 인장물성 및 와이블 분포와 관련된 수치들을 Table 1과 2와 같이 정리하였다. Table 1의 결과는 인장시험 결과에 대한 평균 및 표준편차를 나타냈고, Table 2의 결과는 인장시험 결과를 통계적으로 분석한 결과를 정리한 내용이다. 확인결과 두 직물 모두 일반적인 세라믹 섬유 파단 양상과 유사하게 두 가지 양상이 나타남을 확인하였으며, 이는 섬유 표면에서 약한 파단강도와 섬유 내부에서 강한 파단강도임을 문헌을 통해 확인하였다[14].

섬유 내부에서 일어난 강한 파단강도 구간에서는, 두 직물 조건에서 유사한 척도모수 및 형상모수를 가지는 것을 확인하였다. 반면에 섬유 표면에서 일어난 약한 파단강도 구간에서는, 두 직물 조건에서 다른 척도모수 및 형상모수를 가지는 것을 확인하였다. 이는 스티치의 고정 형태가 섬유 표면에 영향을 미쳐, 약한 파단 강도 구간에서 형상모수와 척도모수의 차이를 발생시켰음을 보여준다.

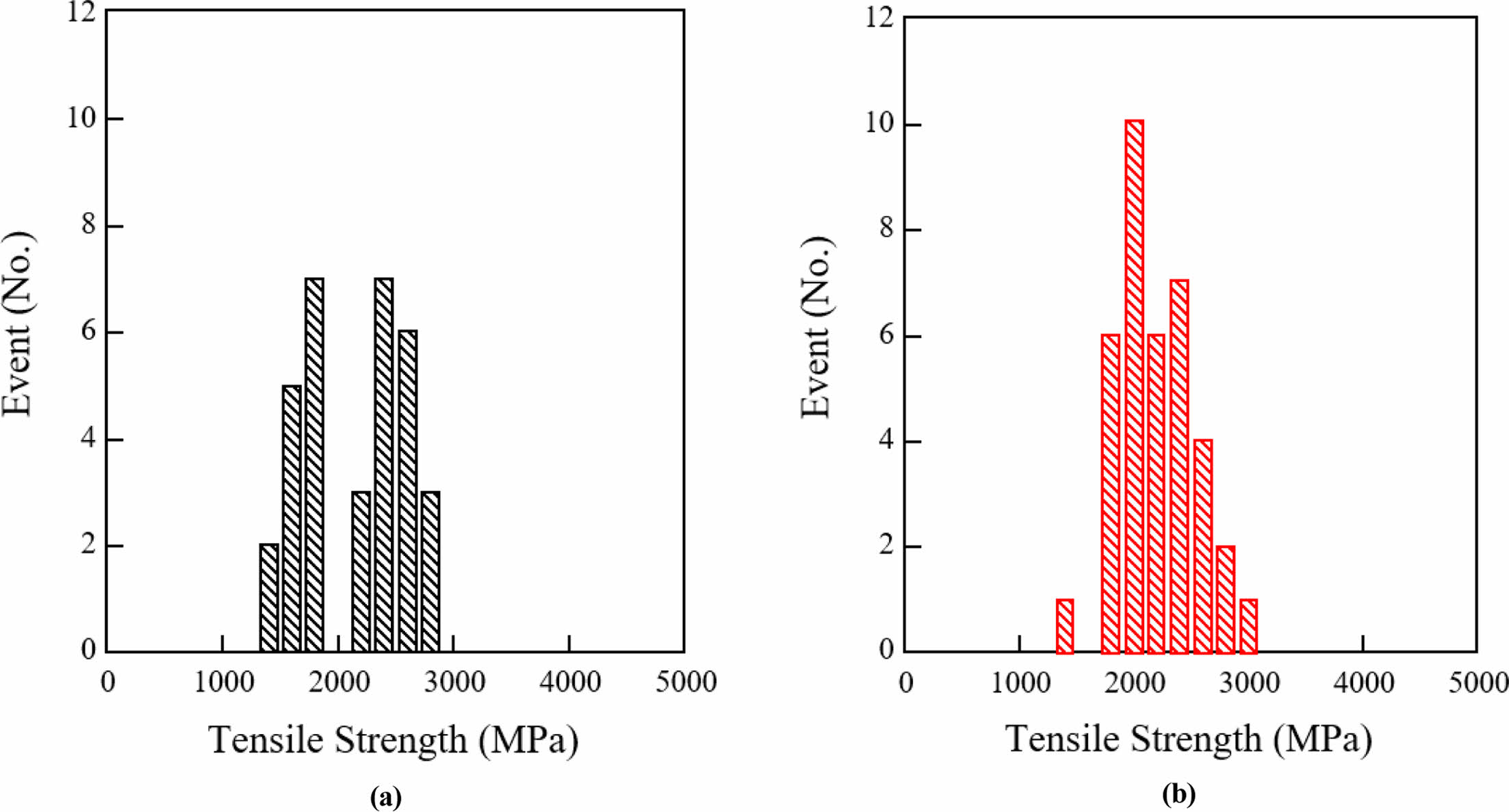

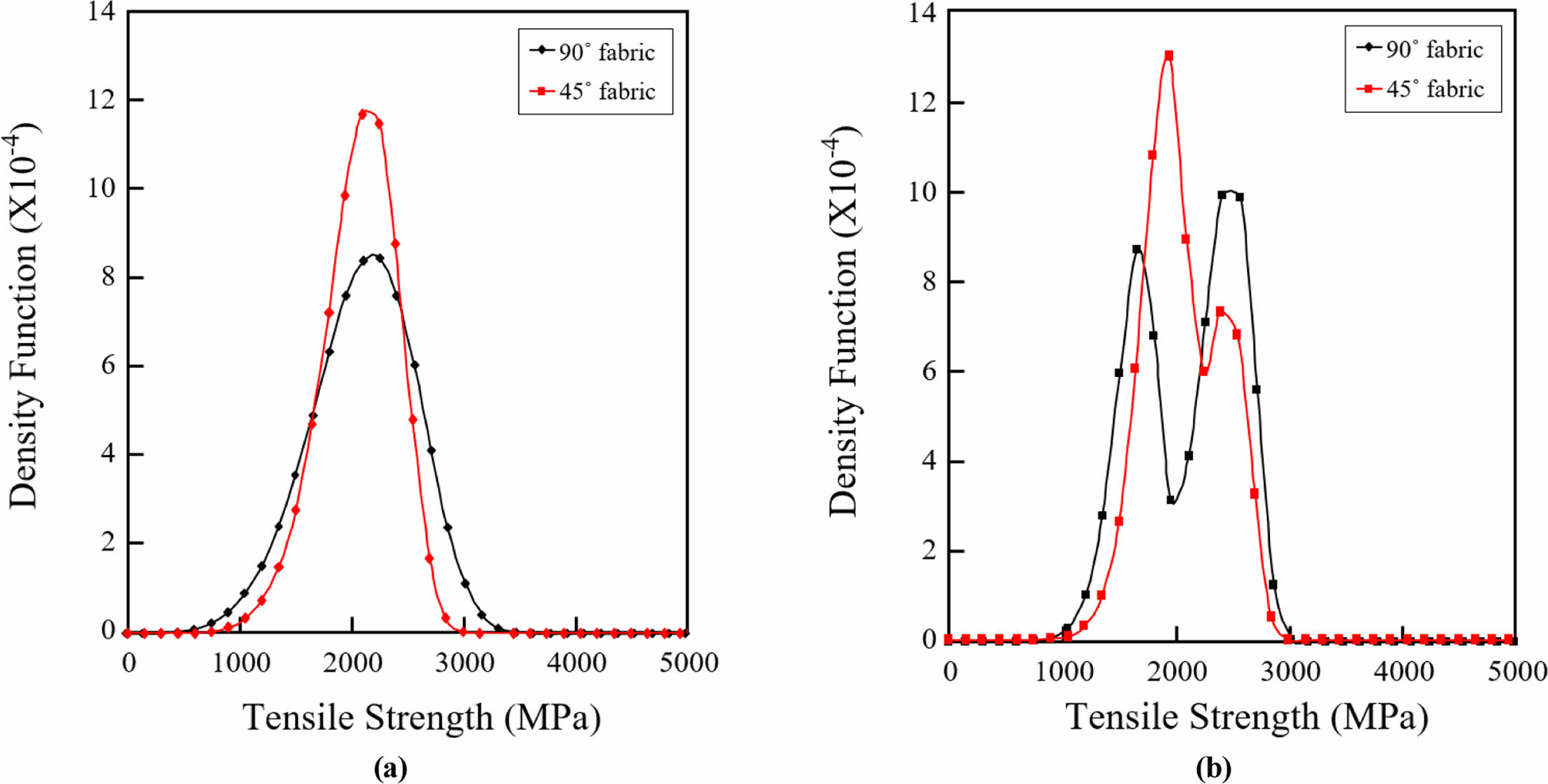

Fig. 5는 인장강도 각 구간에서의 빈도수를 통계적으로 나타냈고, Fig. 6은 와이블 분포를 통한 형상모수 및 척도모수 등의 수치들을 이용하여 통계적으로 나타낸 그래프이다. Fig. 6의 와이블 분포 통계그래프를 Fig. 5의 실제 빈도그래프와 맞추어보았을 때, 유니모달보다 바이모달이 더 잘 맞음을 확인하였다. 이는 두 가지 양상을 나타낼 수 있는 바이모달이 섬유 내부파단 및 외부파단에 따른 양상을 잘 반영한다고 볼 수 있다.

3.3 와이블 분포 분석을 통한 유리섬유 표면 형태 고찰

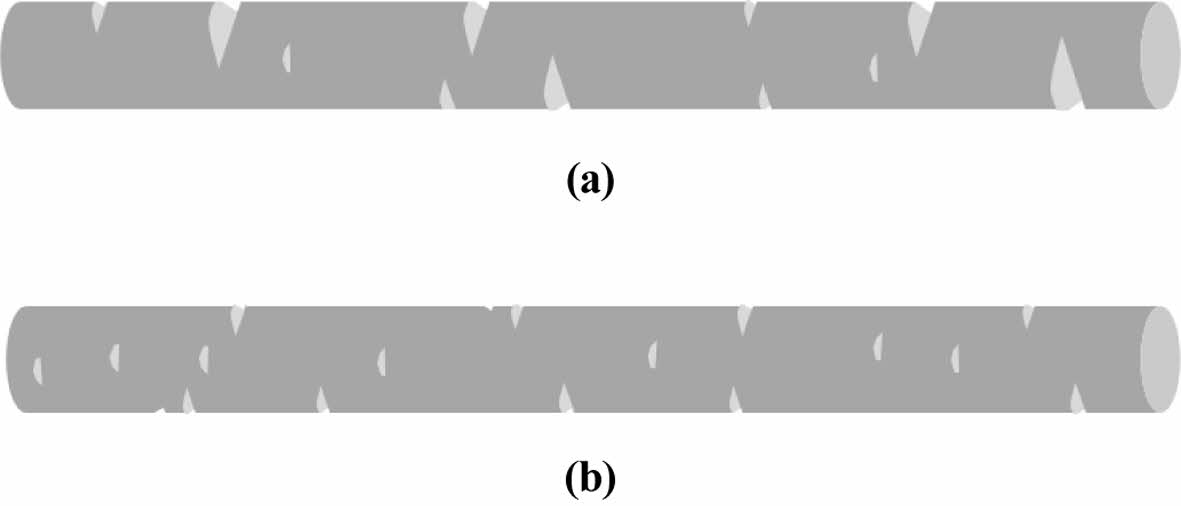

Fig. 7은 스티치의 고정 형태에 따른 유리섬유 표면 상태를 모식도로 나타내었다. 90o로 고정된 직물의 경우 고정 빈도는 낮으나 고정 세기가 더 큼으로 인하여 단위 면적당 결함의 개수는 적으나 그 결함의 크기는 상대적으로 크게 나타내었다. 이는 전체 파단 양상 중 섬유 표면에서의 파단 비중이 상대적으로 낮으면서 낮은 척도모수를 가지는데 기여했을 것으로 판단된다. 45o로 고정된 직물의 경우 고정빈도는 높으나 고정 세기가 더 작으므로 단위면적당 결함의 개수는 많으나 그 결함의 크기는 상대적으로 작게 나타내었다. 이는 전체 파단 양상 중 섬유 표면에서의 파단 비중이 상대적으로 높으면서 높은 척도모수를 가지는데 기여했을 것으로 판단된다.

|

Fig. 2 Stitch patterns of glass fabrics: (a) 90o ; and (b) 45o |

|

Fig. 3 FE-SEM images of glass fibers: (a) from 90o fabric; and (b) from 45o fabric |

|

Fig. 4 Weibull distribution of glass fiber tensile strength: (a) Weibull distribution; (b) weak section; and (c) strong section |

|

Fig. 5 Statistical analysis of glass fiber tensile strength: (a) from 90o fabric; and (b) from 45o fabric |

|

Fig. 6 Statistical Weibull distribution of glass fiber tensile strength: (a) uni-modal; and (b) bi-modal |

|

Fig. 7 Scheme of glass fiber surfaces: (a) from 90o fabric; and (b) from 45o fabric |

|

Table 1 Mechanical properties of glass fibers |

a) Standard deviation (SD) of fiber tensile strength |

|

Table 2 Weibull distribution parameters of glass fiber |

a) Scale parameter for fiber tensile strength |

스티치의 고정 형태에 따라 유리섬유 표면의 손상 정도가 다르고, 이는 유리섬유의 기계적 물성에 영향을 미침을 확인하였다. 90°로 고정된 유리섬유 직물의 경우 스티치의 낮은 고정 빈도와 강한 고정 세기로 인해 표면 손상은 적으나 결함의 크기가 컸고, 45°로 고정된 유리섬유 직물의 경우 스티치의 높은 고정 빈도와 약한 고정 세기로 인해 표면 손상 빈도는 상대적으로 컸으나 결함의 크기는 작음을 확인하였다. 이는 유리섬유 인장강도의 와이블 분포를 통해 보다 객관적으로 분석할 수 있었다. 두 섬유 동일하게 낮은 인장강도와 높은 인장강도 구간 등 총 두 곳에서 분포양상을 보였다. 낮은 인장강도 구간에서 90°로 고정된 유리섬유 직물의 경우 낮은 빈도 및 인장강도를 가지는데 반해, 45° 로 고정된 유리섬유 직물의 경우 상대적으로 높은 빈도 및 인장강도를 가짐을 확인하였다. 높은 인장강도 구간에서는 반대의 경향을 보임을 확인하였다. 본 연구를 통하여 스티치의 고정 형태가 섬유의 기계적 물성에 중요한 요소임을 시사한다.

본 연구는 산업통상자원부(MOTIE) 소재부품기술개발사업(20015884)과 경상국립대 글로컬대학 30의 지원을 받아 수행하였습니다.

- 1. Kwon, D.J., Wang, Z.J., Kim, J.J., Jang, K.W., Jang, K.W., and Park, J.M., “Prediction Method of Dispersion Condition for Reinforced Epoxy in Nano SiC Particles Using Capacitance Measurement,” Journal of the Korean Society for Composite Materials, Vol. 26, No. 6, 2013, pp. 337-342.

-

- 2. Gellert, E.P., and Turley, D.M., “Seawater Immersion Ageing of Glass-Fibre Reinforced Polymer Laminates for Marine Applications,” Composites: Part A, Vol. 30, 1999, pp. 1259-1265.

-

- 3. Kootsookos, A., and Mouritz, A.P., “Seawater Durability of Glass- and Carbon-Polymer Composites,” Composites Science and Technology, Vol. 64, 2004, pp. 1503-1511.

-

- 4. Dong, C., and Davies, I.J., “Flexural Strength of Bidirectional Hybrid Epoxy Composites Reinforced by E Glass and T700S Carbon Fibres,” Composites: Part B, Vol. 72, 2015, pp. 65-71.

-

- 5. Shin, P.S., Wang, Z.J., Kwon, D.J., Choi, J.Y., Lee, S.I., and Park, J.M., “Evaluation of Mechanical and Interfacial Properties between Glass Fiber and Epoxy Resin after NaCl Solution and Aging Treatments,” Composites Research, Vol. 28, No. 1, 2015, pp. 22-27.

-

- 6. So, Y., Bae, K.J., Kim, H.G., and Yu, J., “Influence of Thickness and Temperature on Delamination Properties of Stitched Carbon Fiber Reinforced Plastics,” Composites Research, Vol. 37, 2024, pp. 386-392.

-

- 7. Song, C., Fan, W., Liu, T., Wang, S., Song, W., and Gao, X., “A Review on Three-dimensional Stitched Composites and Their Research Perspectives,” Composites Part A, Vol. 153, 2022, pp. 106730.

-

- 8. Saboktakin, A., Kalaoglu, F., Shahrooz, M., Spitas, C., and Farahat, S., “Failure Analysis of 3D Stitched Composite Using Multi-scale Approach for Aerospace Structures,” The Journal of the Textile Institute, Vol. 113, 2022, pp. 943-951.

-

- 9. Drake, D.A., Sullivan, R.W., Lovejoy, A.E., Clay, S.B., and Jegley, D.C., “Influence of Stitching on the Out-of-plane Behavior of Composite Materials A Mechanistic Review,” Journal of Composite Materials, Vol. 55, 2021, pp. 1-15.

-

- 10. Kim, J.H., Kwon, D.J., Shin, P.S., Park, H.S., Baek, Y.M., and Park, J.M., “Evaluation of Interfacial and Mechanical Properties of GF/p-DCPD Composites with Different Sizing Agents,” Composites Research, Vol. 31, No. 2, 2018, pp. 57-62.

-

- 11. Park, J.M., Kim, J.W., and Yoon, D.J., “Interfacial Evaluation and Microfailure Mechanisms of Single Carbon Fiber/bismaleimide (BMI) Composites by Tensile and Compressive Fragmentation Tests and Acoustic Emission,” Composites Science and Technology, Vol. 62, 2002, pp. 743-756.

-

- 12. Kumar, R., Mikkelsen, L.P., Lilholt, H., and Madsen, B., “Weibull Parameters Determined from a Comprehensive Dataset of Tensile Testing of Single Carbon Fibres,” Data in Brief, Vol. 55, 2024, p. 110717.

-

- 13. Masquita, F., Bucknee, S., Leray, Y., Lomov, S.V., and Swolfs, Y., “Single Carbon and Glass Fibre Properties Characterised Using Large Data Sets Obtained Through Automated Single Fibre Tensile Testing,” Composites Part A, Vol. 145, 2021, p. 106389

-

- 14. Jung, T., Subramanian, R.V., and Manoranjan, V.S., “Prediction of Fibre Strength at the Critical Length: A Simulation Theory and Experimental Verification for Bimodally Distributed Carbon Fibre Strengths,” Journal of Materials Sciences, Vol. 28, 1993, pp. 4489-4496.

-

This Article

This Article

-

2025; 38(2): 100-105

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.100

- Received on Jan 9, 2025

- Revised on Feb 27, 2025

- Accepted on Mar 6, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Dong-Jun Kwon

-

Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

- E-mail: djkwon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.