- Prediction of Curing Deformation in CFRP Composite Structure Using Convolutional Neural Network Model

Yuseon Lee*, **, Dong-Hyeop Kim**, ***, Sang-Woo Kim**, ****†

*Department of Smart Air Mobility, Korea Aerospace University

**Department of Aerospace and Mechanical Engineering, Korea Aerospace University

***Research Institute for Aerospace Engineering and Technology, Korea Aerospace University

****Department of Aeronautical and Astronautical Engineering, Korea Aerospace University- 합성곱 신경망 모델을 이용한 CFRP 복합재 구조의 경화 변형 예측

이유선*, ** · 김동협**, *** · 김상우**, ****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper presents a method for rapidly and accurately predicting the process-induced deformation (PID) of CFRP composite spars using a convolutional neural network (CNN). The deformed nodal coordinates of the composite structure were predicted to facilitate effective PID analysis. Finite element method (FEM)-based curing simulations were conducted to generate PID data for various manufacturing parameters, which were then used to train the CNN model. The validation results indicated that the CNN model attained a low mean squared error of 0.0092, with relative errors remaining within 1% in most regions of the CFRP spar compared to FEM-based analysis. Additionally, while FEM-based curing simulations required 15-20 minutes per case, the trained CNN model predicted PID in merely 10 milliseconds. These findings confirm that the CNN model effectively incorporates various manufacturing parameters and enables rapid PID prediction for CFRP composite structures.

본 논문에서는 합성곱 신경망(convolutional neural network, CNN)을 활용하여 CFRP 복합재 스파의 공정 유도 변형(process-induced deformation, PID)을 빠르고 정확하게 예측하는 기법을 제안한다. 특히, 변형된 복합재 구조의 절점 좌표를 예측하여 PID 형상을 효과적으로 분석할 수 있도록 하였다. 유한요소법(finite element method, FEM) 기반 경화 해석을 수행하여 다양한 공정변수에 따른 PID 데이터를 구축하고, 이를 학습 데이터로 활용하여 CNN 모델을 학습시켰다. 검증 결과, CNN 모델의 평균 제곱 오차는 0.0092로 낮게 나타났으며, FEM 기반 경화 해석과 비교했을 때 복합재 스파의 대부분의 영역에서 상대 오차가 1% 이내로 유지되었다. FEM 기반 경화 해석은 해석 조건당 15-20 min이 소요되는 반면, CNN 모델을 활용한 PID 예측에는 단 10 ms만 소요되었다. 이를 통해 CNN 모델이 다양한 공정변수를 반영하여 CFRP 복합재 구조의 PID를 신속하게 예측할 수 있음을 확인하였다.

Keywords: 탄소섬유강화플라스틱(Carbon fiber reinforced plastics), 경화 공정(Curing process), 공정유도 변형(Process-induced deformation), 딥러닝(Deep learning), 합성곱 신경망(Convolutional neural network)

탄소 섬유 강화 플라스틱(carbon fiber reinforced plastics, CFRP)은 우수한 비강도와 비강성으로 인해 구조물의 경량화가 핵심인 항공우주 분야에서 핵심 소재로 주목받고 있다[1-4].

그러나 CFRP 복합재는 제조 공정 중 경화 반응에 의해 예상치 못한 변형이 발생할 수 있다. 이러한 공정 유도 변형(process-induced deformation, PID)이 허용 오차를 초과하면, 제품과 금형의 추가 가공이 필요하여 생산 비용과 제작 시간이 증가한다. 따라서 복합재 구조의 품질을 확보하고 개발 비용과 기간을 최소화하기 위해 PID를 사전에 예측하여 구조 설계에 반영하는 것이 필수적이다[5]. 한편, PID는 적층 방식, 재료 조성, 두께 분포, 형상, 경화 조건 등 다양한 공정 공정변수의 영향을 받는다. 따라서 복합재 구조의 PID를 효과적으로 예측하고 설계 과정에 반영하려면 높은 정확도와 신속한 계산이 가능한 예측 기법이 필요하다[6,7].

CFRP 복합재의 PID를 예측하기 위해 일반적으로 유한요소법(finite element method, FEM)이 활용된다[8,9]. 그러나 FEM을 이용한 경화 해석은 비선형 재료 특성과 복잡한 형상을 포함할 경우, 상당한 계산 비용과 시간이 소요된다. 따라서 다양한 변수를 고려하면서도 빠른 예측이 가능한 머신러닝(machine learning) 기법의 적용이 점점 중요해지고 있다.

Hou 등[10]은 역전파(back propagation), 유전 알고리즘-역전파(genetic algorithm-back propagation), 방사 기저 함수(radial basis function) 신경망 모델을 적용하여 CFRP 복합재 공정에서의 최대 온도, 최대 온도 초과량, 경화 시간 및 최대 경화도를 예측하였다. 해당 연구에서 적용된 딥러닝 기법 중 방사 기저 함수 신경망이 가장 우수한 예측 성능을 나타내었다. Fan 등[11]은 FEM과 합성곱 신경망(convolutional neural network, CNN)을 결합하여 다양한 적층 순서를 가진 복합재의 PID 클라우드 맵을 도출하는 효율적인 예측 방법을 제안하였다. 또한, 제안된 방법을 항공기 복합재 테일 러더(rudder)의 PID 예측에 적용한 결과, 예측 정확도는 96%로 나타났다. CNN 모델을 이용한 예측에는 9.67 s가 소요된 반면, FEM 기반 예측에는 약 6 min이 소요되어 CNN을 활용한 예측이 훨씬 더 신속함이 확인되었다. Liu 등[12]은 FEM, 특징 분류 알고리즘, 인공 신경망(artificial neural network, ANN) 프레임워크를 결합하여 L자형 복합재 구조의 PID를 신속하게 예측하는 방법을 제안하였다. 랜덤 포레스트와 LASSO 회귀를 통해 주요 영향 인자를 선별하고, ANN을 활용하여 PID를 예측하였다. 제안된 방법은 계산 시간을 98% 단축하면서도 정확도 손실을 5% 미만으로 유지하여 실용성을 입증하였다. Lee 등[13]은 심층신경망(deep neural network, DNN)을 활용하여 CFRP 복합재 구조의 경화 공정에서 발생하는 스프링백(spring-back) 각도를 예측하였다. FEM 기반 경화 해석에는 약 20 min이 소요된 반면, DNN을 활용한 예측은 약 14 ms 만에 수행되었으며, 두 결과의 상대 오차는 2.18%에 불과하여 계산 효율성이 크게 향상됨이 확인되었다. 한편 머신러닝 기법을 활용한 CFRP 복합재의 PID 예측은 여전히 초기 단계에 있으며, 특정 지점의 변형값뿐만 아니라 전체적인 PID 경향을 분석할 수 있는 정밀한 예측 기법이 필요하다.

본 논문은 CNN을 활용하여 항공기 날개용 CFRP 복합재 스파(spar)의 PID를 신속하고 정밀하게 예측하는 새로운 기법을 제안한다. 이를 위해 FEM 기반 경화 해석을 수행하여 복합재의 공정 변수와 형상 조건에 따른 PID 데이터를 구축하고, 생성된 데이터를 CNN 모델의 학습에 활용하였다. 참고로 FEM은 다양한 공정 조건에서 발생하는 PID의 변형 메커니즘을 물리적으로 분석하는 데 유용하며, CNN은 이러한 데이터를 학습하여 복합재 구조의 형상 변화에서 나타나는 3차원 데이터의 주요 특징을 효과적으로 예측하는 데 적합하다. 특히, 본 연구에서는 변형 후 절점(node) 좌표를 기반으로 PID의 형상을 예측하도록 설계하여 CNN 모델이 복합재 구조의 변형 패턴을 효율적으로 학습할 수 있도록 하였다. 이후, 학습에 사용되지 않은 해석 조건에서 CNN 모델의 예측 결과를 FEM 기반 경화 해석 결과와 비교하여 모델의 성능을 평가하고, 복합재 구조 설계에서 CNN의 적용 가능성을 확인하였다.

2.1 유한요소법 기반 경화 해석

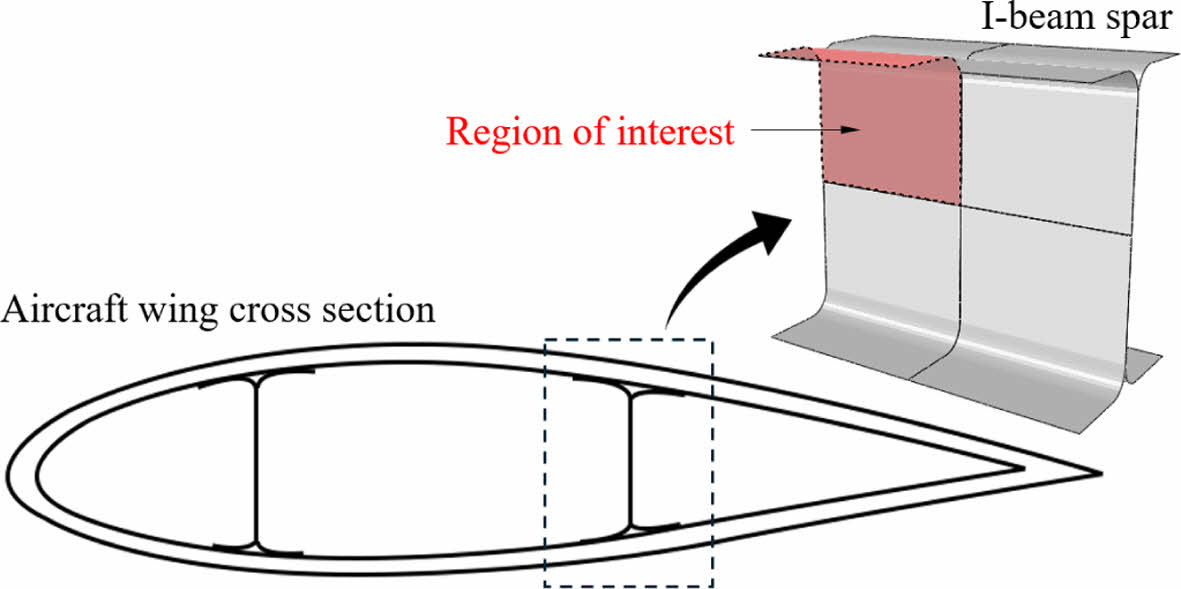

Fig. 1은 FEM 기반 경화 해석에 사용된 항공기 날개용 CFRP 복합재 스파의 형상을 보여준다. 해석 효율성을 높이기 위해 스파의 대칭성을 고려하여 전면부의 1/4만을 대상으로 경화 해석을 수행하였다.

학습 데이터 생성을 위한 FEM 기반 경화 해석은 Kim 등[14]이 제안한 방법을 기반으로 수행되었다. 이 과정에서 평직 AS4/3501-6 프리프레그의 물성을 적용하고, 해당 소재의 이론적 경화 모델을 사용하였다.

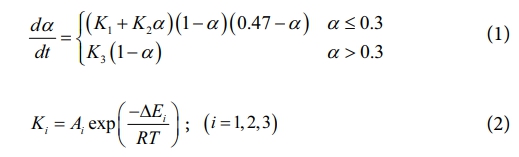

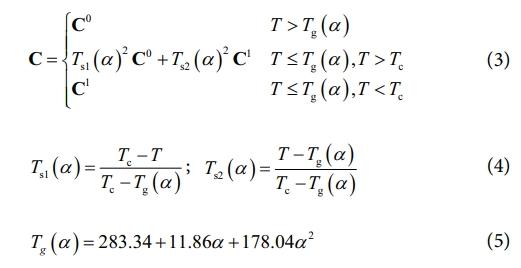

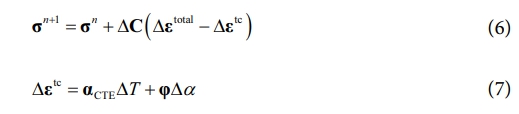

3501-6 에폭시 수지의 경화도(a)를 계산하기 위해 아래 식에 제시된 수정된 Arrhenius 방정식을 기반으로 한 경화 동역학 모델을 적용하였다[15].

위 식에서 Ai와 ∆Ei는 각각 지수 앞자리 인자(Pre-exponential factor)와 활성화 에너지(activation energy)를 나타내며, R과 T는 기체 상수와 온도를 의미한다.

또한, AS4/3501-6 단방향(unidirectional) 복합재의 경화도 변화에 따른 물성을 계산하기 위해 Liu 등[16]이 제안한 구성 모델을 활용하였으며, 해당 모델은 아래 식으로 나타낼 수 있다.

여기서 C0와 C1는 각각 고무(rubbery) 상태와 고체(solid) 상태에서의 강성 행렬을 의미하며, Tg와 Tc는 각각 유리전이 온도와 임계 온도를 나타낸다. 이때, 임계 온도는 395.87 K로 설정된다.

이후, 평직 복합재의 대표 체적 요소(representative volume element)와 기하학적 모델을 구성한 뒤, 직조각(crimp angle)과 섬유 체적 분율을 계산하였다. 이어서, 단방향 복합재의 Compliance 행렬에 좌표 변환과 체적 평균법을 적용하여 평직 복합재의 유효 강성 행렬을 도출하였다[14]. 결과적으로 경화 과정에서 발생하는 잔류 응력과 변형은 아래 식을 통해 산출된다.

위 식에서 αCTE와 φ는 각각 평직 복합재의 열팽창 계수와 화학 수축 계수를 나타내며, 해당 값은 Kim 등[14]의 연구에서 도출된 값을 사용하였다.

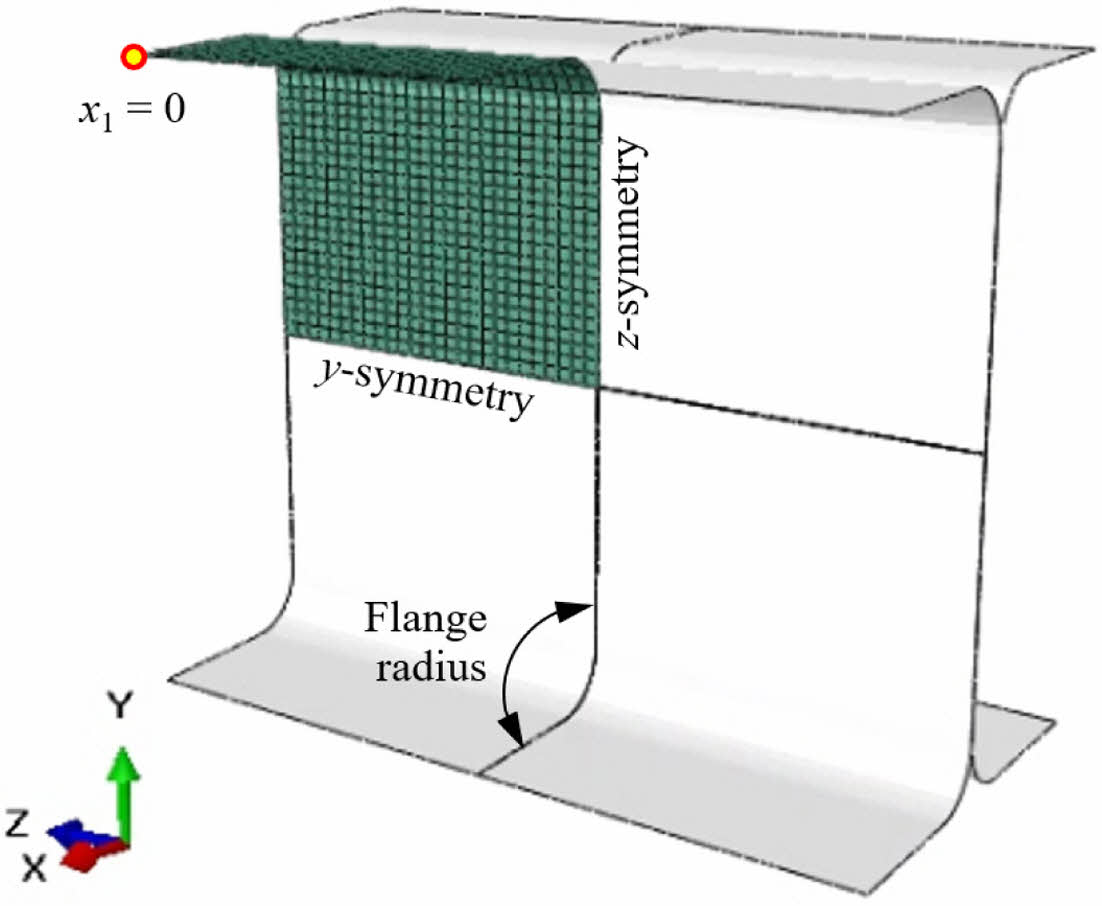

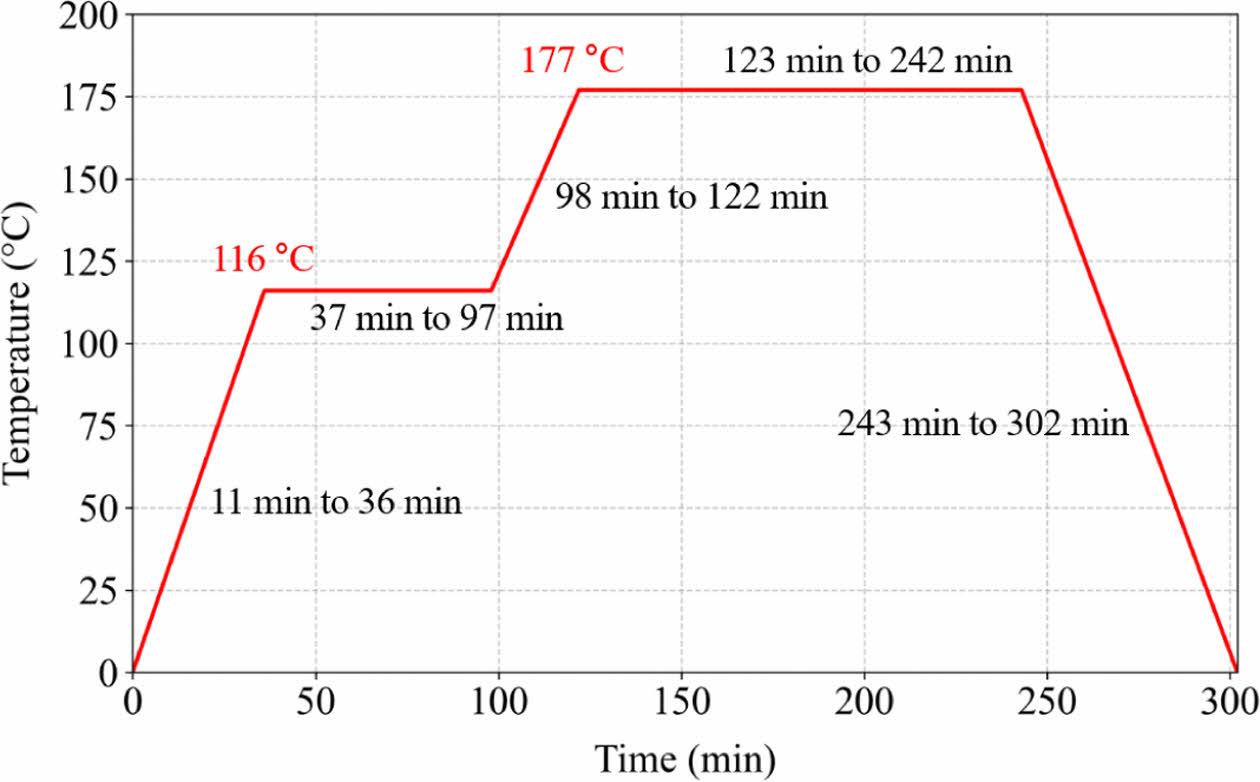

경화 해석은 상용 FEM 소프트웨어인 ABAQUS/Standard를 이용하여 수행되었으며, 사용자 정의 재료 서브루틴(UMAT)을 통해 식 (1)-(7)에 제시된 이론적 경화 모델을 FEM에 연동하였다. Chen 등[17]의 연구에 따르면, 복합재의 두께가 3 mm 미만일 경우 경화 공정 동안 두께 방향 온도 분포가 균일하다고 가정할 수 있으며, 이러한 조건에서는 쉘(shell) 요소를 적용하는 것이 적절하다. 따라서, 해석 속도를 향상시키기 위해 복합재 스파를 쉘 요소로 모델링하고, 경화 사이클의 온도 이력을 모델 전체에 적용한 후 대칭(symmetry) 경계 조건을 설정하였다. 열전달 해석과 기계적 거동 해석에는 각각 DS8과 S8R 요소를 사용하였으며, 모든 해석 조건에서 1,040개의 요소와 3,253개의 절점을 동일하게 구성하였다. Figs. 2와 3은 경화 해석에 사용된 스파의 FE 모델과 경화 사이클을 나타낸다.

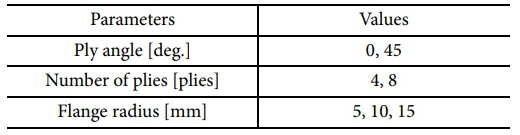

Table 1에 제시된 복합재 스파의 적층 각(ply angle), 적층 수, 플랜지 반경(flange radius)을 공정변수로 설정하여 경화 해석을 수행하였다. 적층 각은 0°와 45°, 적층 수는 4 plies와 8 plies, 플랜지 반경은 5 mm, 10 mm, 15 mm로 설정되었다.

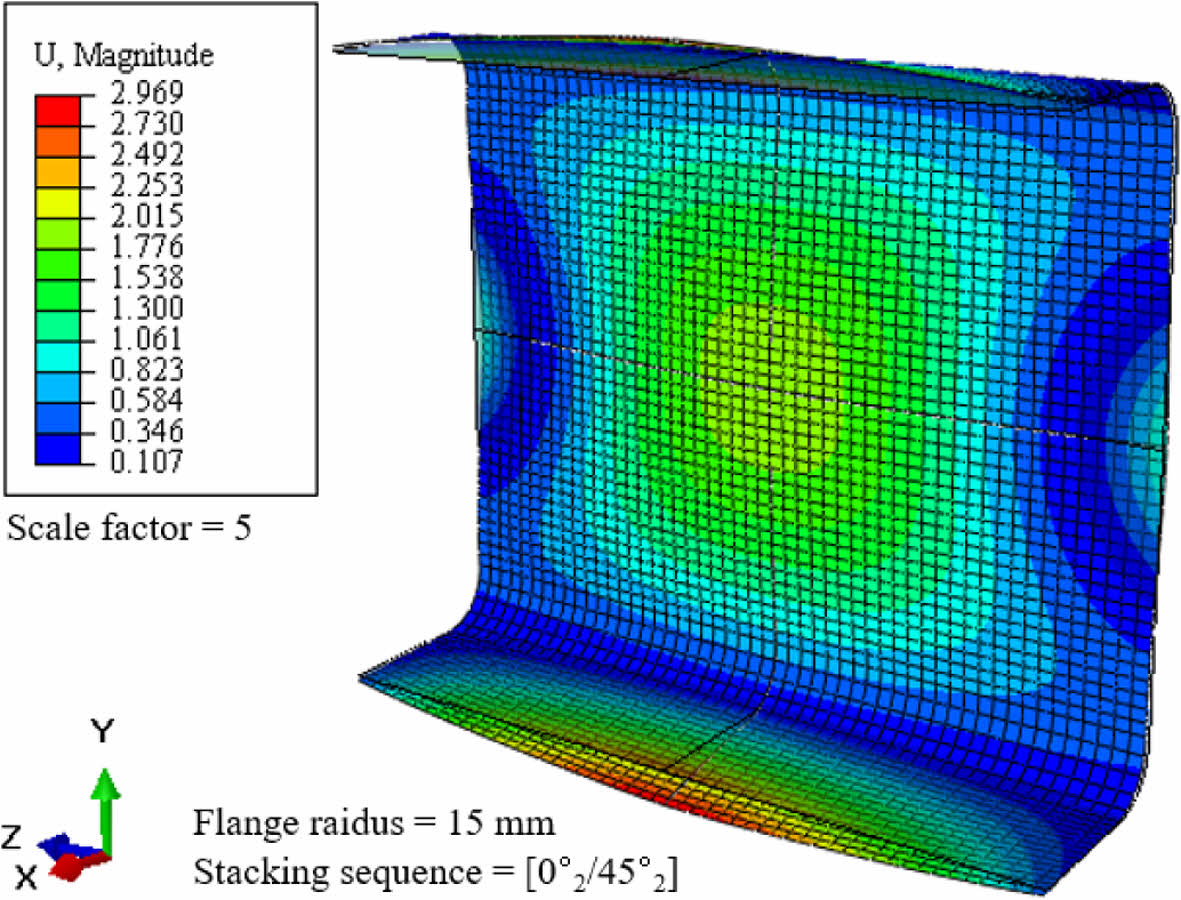

Fig. 4는 CFRP 복합재 스파의 FEM 기반 경화 해석을 통해 도출된 최종 경화 시점에서의 PID 분포를 나타낸다. Fig. 4에 제시된 것처럼, [0°2/45°2] 적층 조건을 가진 스파의 PID는 스파 캡(spar cap) 영역에서 바깥쪽으로 굽힘 변형이 발생하는 양상을 보였다.

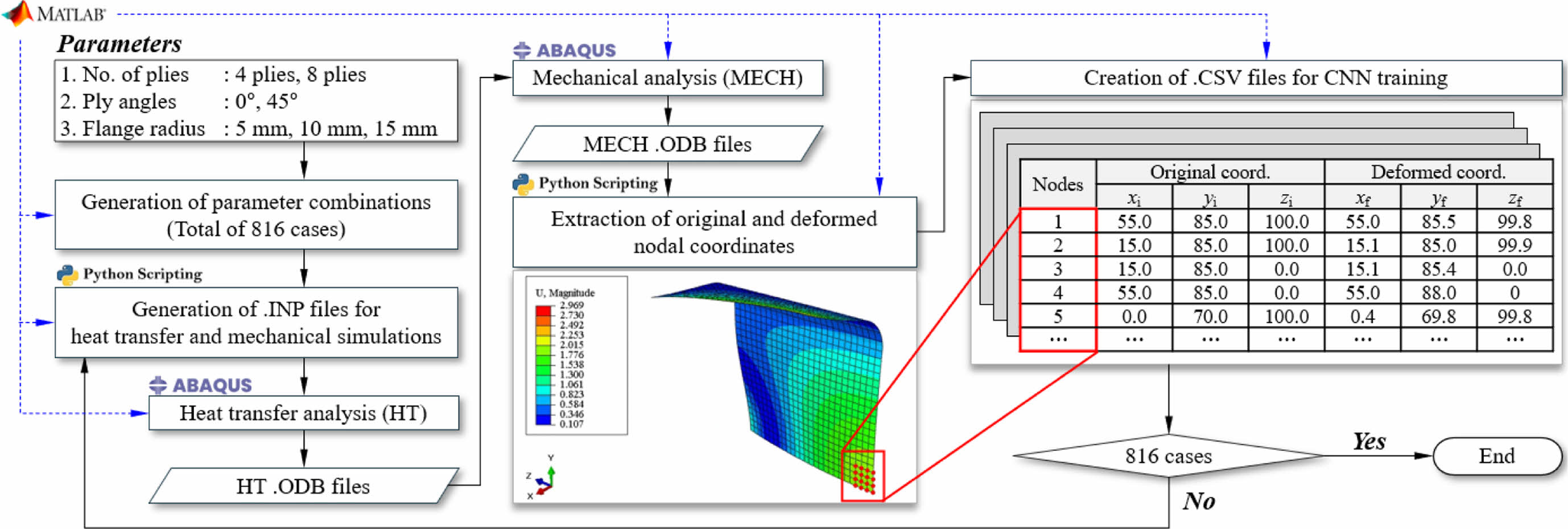

Table 1에 제시된 모든 공정변수를 조합할 경우, 가능한 전체 경우의 수는 816가지이다. 따라서 FEM 기반 경화 해석을 효율적으로 수행하고 경화 후 변형된 절점 좌표를 체계적으로 추출하기 위해 전처리와 후처리 자동화 작업이 필요하다. 따라서 Fig. 5에 나타낸 것처럼 MATLAB과 Python 스크립팅을 활용하여 모든 공정변수를 고려한 FEM 기반 경화 해석의 전처리와 경화 후 변형된 절점 좌표를 추출하는 후처리 자동화 코드를 구축하였다. 먼저, MATLAB을 이용하여 공정변수의 모든 조합을 생성하였다. 이후, 생성된 적층 조건과 플랜지 반경을 바탕으로 Python 스크립팅을 활용하여 복합재 스파의 열전달 해석과 기계적 거동 해석을 위한 INP 파일을 자동으로 생성하였다. 열전달 해석 결과에서 얻어진 온도 분포를 기계적 거동 해석에 반영하여 경화 변형 해석을 수행하였으며, 변형 전후 절점 좌표를 방향별로 추출한 후 CNN 학습을 위해 CSV 파일 형식으로 변환하였다.

2.2 학습 데이터 전처리

CNN 모델 학습에 사용된 입력(input) 데이터는 Table 1에 제시된 CFRP 복합재 스파의 적층 각, 적층 수, 플랜지 반경으로 구성된다. 출력(output) 데이터는 해당 조건에서 방향별 변형 후 절점 좌표로 구성되며, 이를 활용하여 변형된 스파의 형상을 시각화하였다. 스파의 적층 각, 적층 수, 플랜지 반경의 모든 조합을 반영한 경화 해석을 수행하여 총 816개의 데이터를 생성하였다.

이 중 80%(652개)는 CNN 모델 학습에 사용되었으며, 나머지 20%(164개)는 모델의 성능을 검증하는 데 활용되었다.

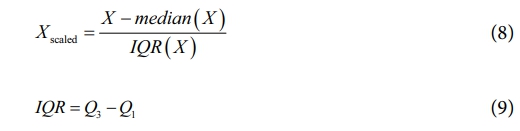

데이터 전처리 과정에서 이상치(outlier)의 영향을 줄이기 위해 로버스트(robust) 정규화를 적용하였다. 이 방법은 데이터의 평균과 표준편차 대신 중앙값과 사분위수 범위(interquartile range, IQR)를 이용하여 값을 정규화한다. 평균과 표준편차는 이상치의 영향을 크게 받지만, 중앙값과 IQR은 상대적으로 이상치의 영향을 덜 받으므로 보다 안정적인 정규화가 가능하다. 따라서, 로버스트 정규화는 이상치가 포함된 데이터셋에서도 효과적으로 데이터 범위를 조정할 수 있다.

또한, 중앙값을 기준으로 데이터를 스케일링하므로 변환 후에도 데이터 분포의 중심이 유지되어 이상치가 많은 경우에도 신뢰할 수 있는 전처리 방법으로 활용된다. 로버스트 정규화는 식 (8)-(9)와 같이 계산된다.

위 식에서 medium(X)는 중앙값을 나타내며, Q3과 Q1은 각각 3사분위수와 1사분위수를 의미한다.

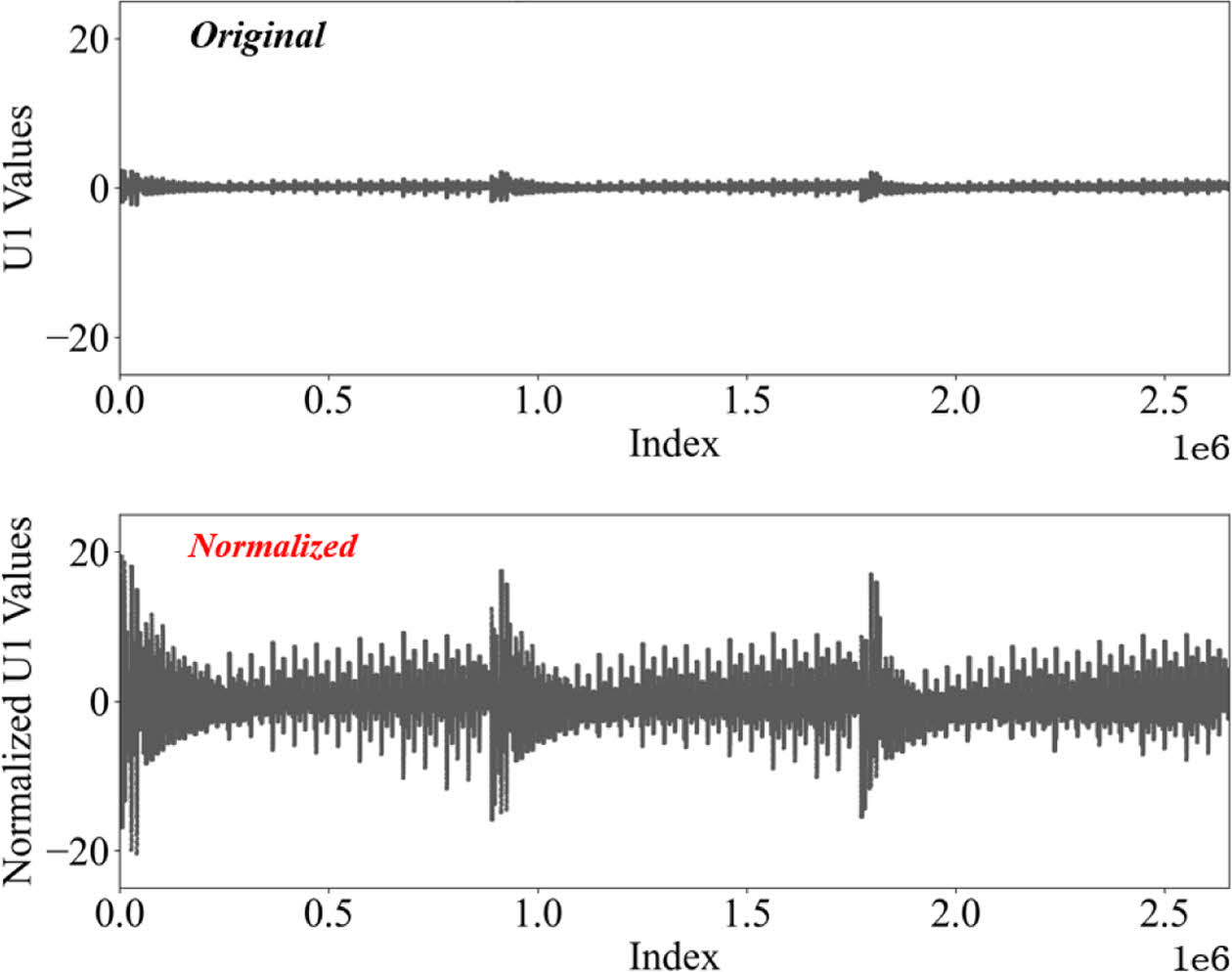

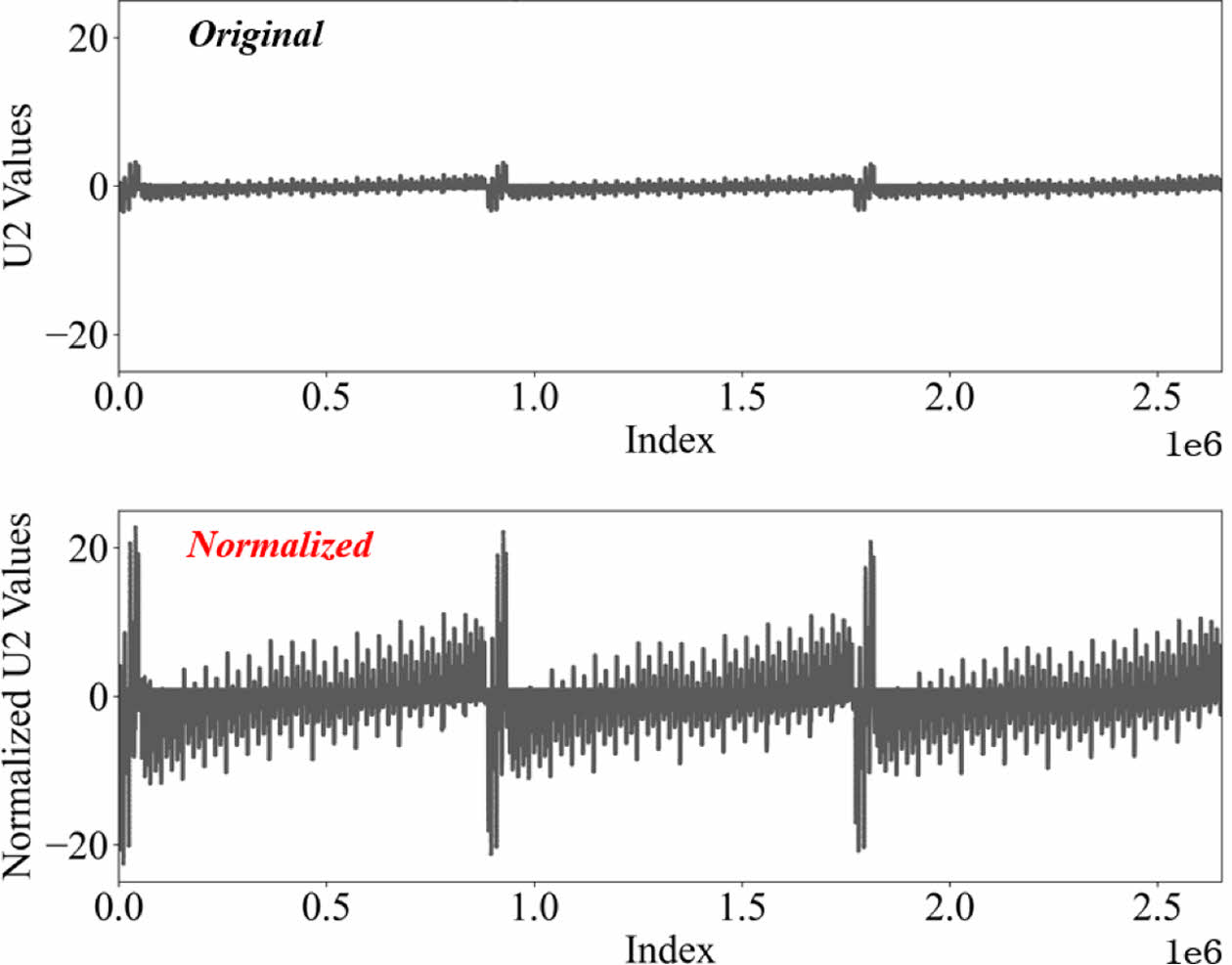

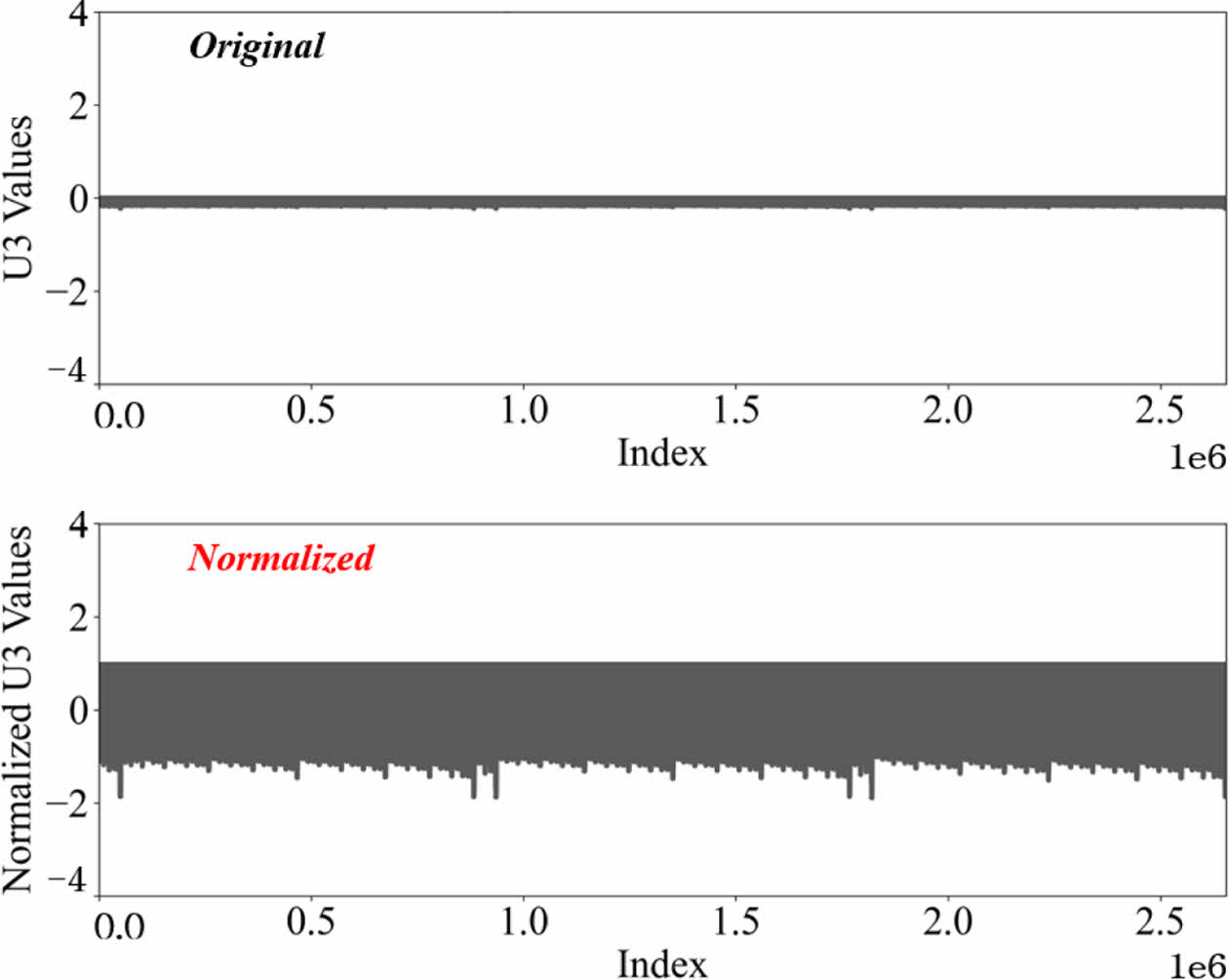

로버스트 정규화를 적용한 CFRP 복합재 스파의 PID 데이터 분포는 Figs. 6-8에 제시되어 있다. Fig. 7

|

Fig. 1 CFRP composite I-beam spar in aircraft wing |

|

Fig. 2 FE model for curing simulation of CFRP spar |

|

Fig. 3 Manufacturer's recommended cure cycle of AS4/3501-6 composite |

|

Fig. 4 Process-induced deformation of CFRP spar predicted by FE-based curing simulation |

|

Fig. 5 Flowchart of the automatic FE-based curing simulation and nodal coordinate extraction process for CNN training |

|

Fig. 6 Robust scaled displacement values in x-direction (U1) derived from FE-based curing simulation |

|

Fig. 7 Robust scaled displacement values in y-direction (U2) derived from FE-based curing simulation |

|

Fig. 8 Robust scaled displacement values in z-direction (U3) derived from FE-based curing simulation |

|

Table 1 Parameters for process-induced deformation prediction of CFRP composite spar |

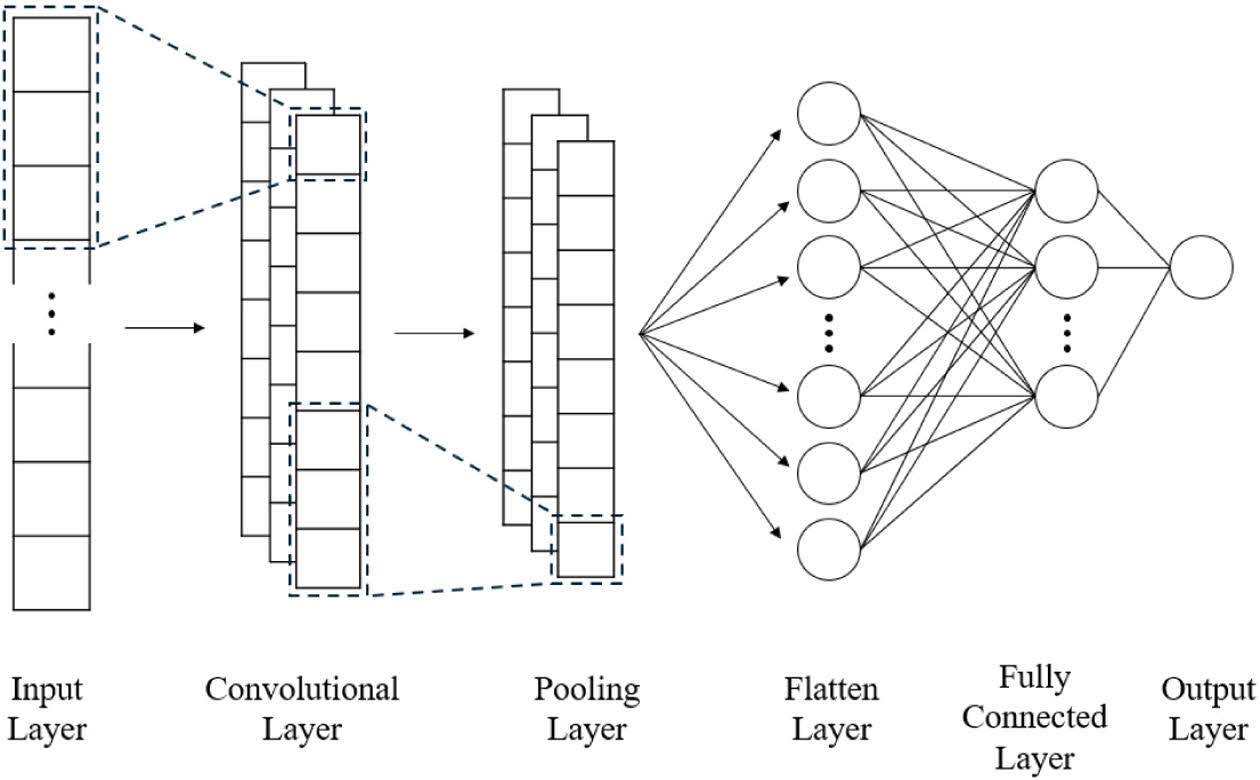

CNN은 하나 이상의 합성곱 층(convolutional layer)으로 구성된 인공 신경망이다. 본 연구에서는 Fig. 9에 나타낸 1차원 CNN 구조를 활용하였다. 1차원 CNN은 다차원 CNN에 비해 계산 비용이 적게 소요되면서도 데이터를 효율적으로 처리할 수 있다.

본 연구에서 사용된 모델은 3차원 데이터에서 주요 특징을 추출하도록 설계되었으며, 이를 위해 합성곱 층(convolutional layer)을 적용하였다. 합성곱 층은 공정변수에 따른 CFRP 복합재 스파의 PID 데이터에서 특징 맵(feature map)을 추출한다.

이후, 텐서의 차원을 축소하면서도 주요 정보를 보존하기 위해 최대 풀링 층(max pooling layer)을 적용하였으며, 마지막으로 Flatten 연산을 수행한 후 완전 연결 층(fully connected layer)을 통해 최종 출력 값을 도출하도록 구성하였다. 완전 연결 층은 이전 층의 모든 뉴런과 연결되는 구조로, 모델의 복잡성을 증가시켜 비선형 관계를 갖는 경화 해석 결과의 예측 성능을 향상시킬 수 있다. 또한, 활성화 함수로 ReLU(rectified linear unit) 함수를 적용하여 비선형성을 부여함으로써 복잡한 함수를 효과적으로 근사하도록 설계하였다. 이러한 CNN 모델을 활용하여 복합재 스파의 적층 각, 적층 수, 플랜지 반경에 따른 각 절점의 방향별 변형 데이터를 학습시켰다.

모델의 학습 속도를 향상시키고 안정적인 학습을 유도하기 위해 ADAM(adaptive moment estimation) 옵티마이저(optimizer)를 적용하였다. 또한, 손실 함수(loss function)로 평균 제곱 오차(mean squared error, MSE)를 사용하였으며, 이는 식 (10)과 같이 계산된다.

여기서 n은 데이터의 개수를 나타내며, yi와 ŷi는 각각 해석 값과 예측 값을 의미한다.

|

Fig. 9 1-D CNN model structure |

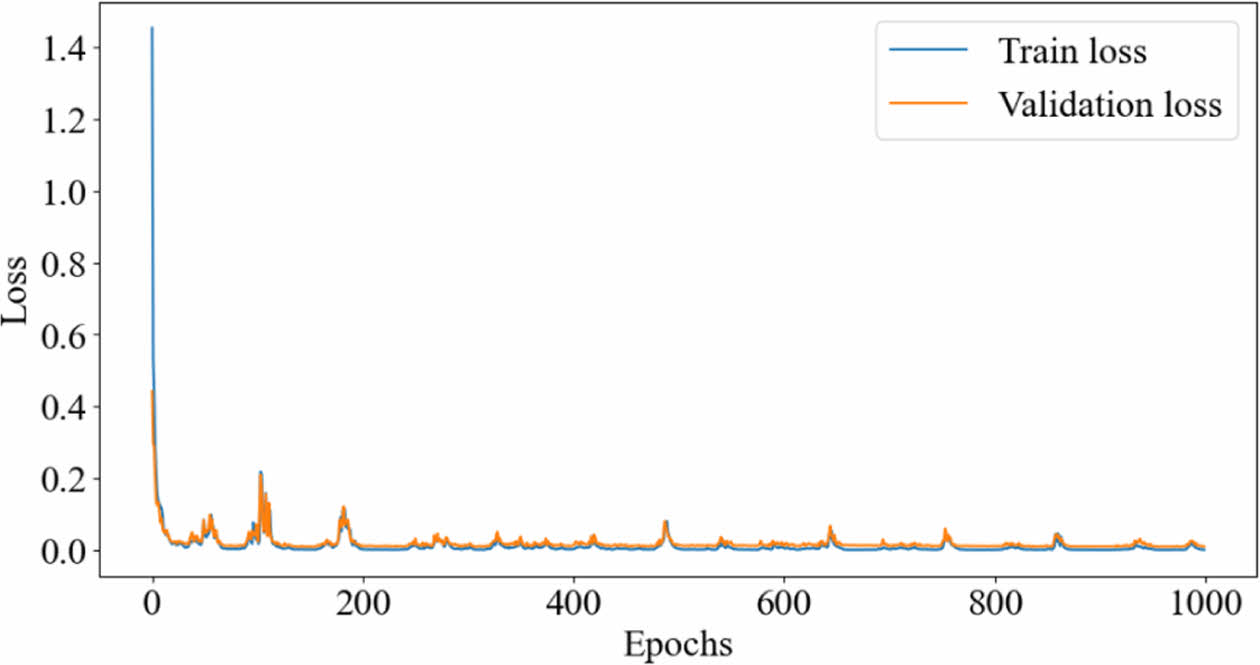

CNN 모델이 학습용 데이터를 학습하는 데 약 976 s이 소요되었으며, 학습된 모델의 성능을 평가하기 위해 오차를 정량적으로 분석하는 지표로 MSE를 사용하였다. MSE는 해석 값과 예측 값의 차이를 제곱한 후 평균을 계산하여 모델의 예측 정확도를 정량적으로 평가하는 척도로 활용된다. 특히, MSE는 큰 오차에 더 큰 가중치를 부여하므로 보수적인 평가 지표로 작용할 수 있다. Fig. 10에 제시된 것처럼, 손실 함수를 최소화하는 방향으로 학습을 진행하여 모델의 성능을 최적화하였다. 총 2,000회의 학습을 수행한 결과, 학습된 모델의 MSE는 0.0347로 낮은 값을 기록하였으며, 이를 바탕으로 모델의 성능이 우수할 것으로 평가되었다.

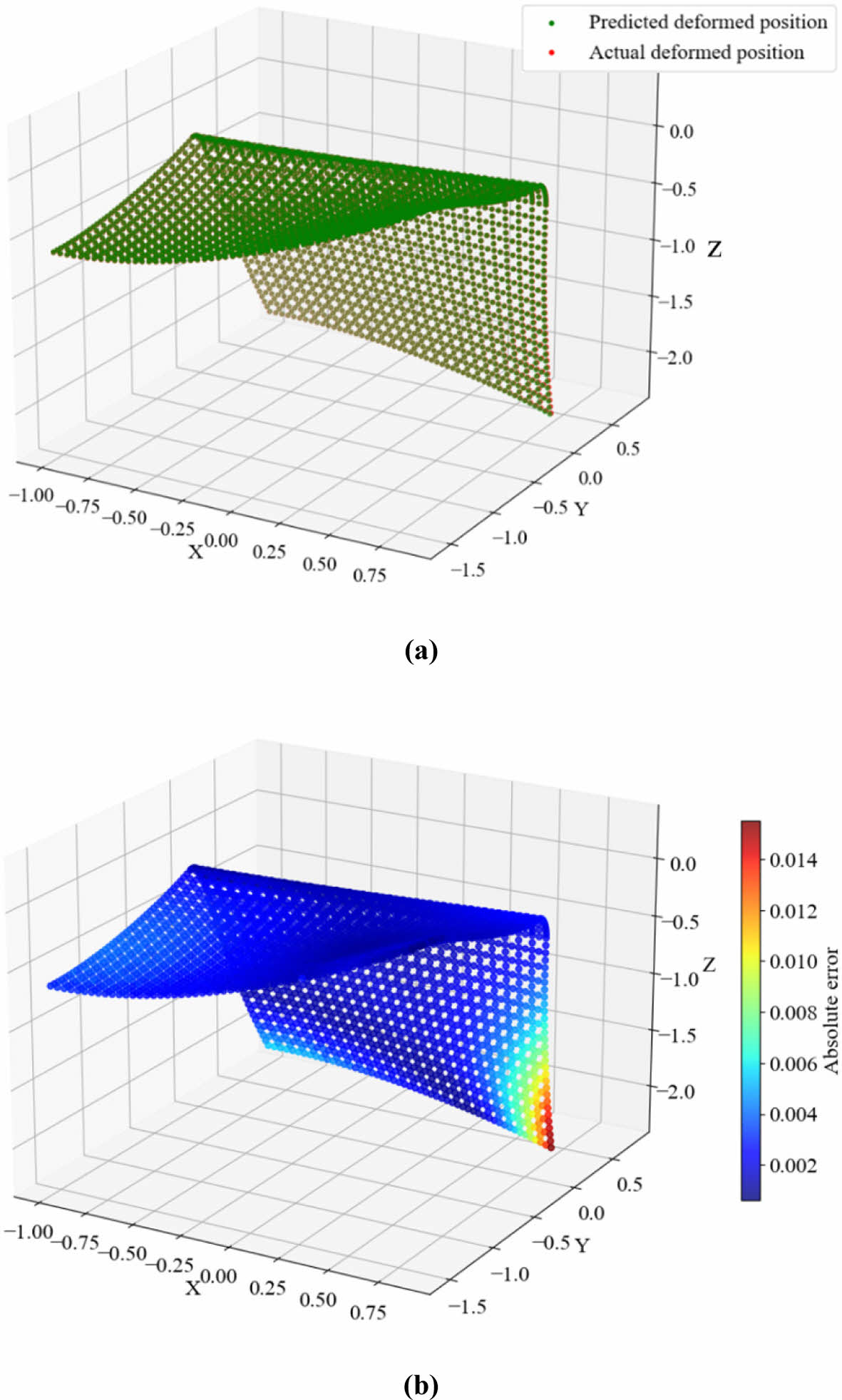

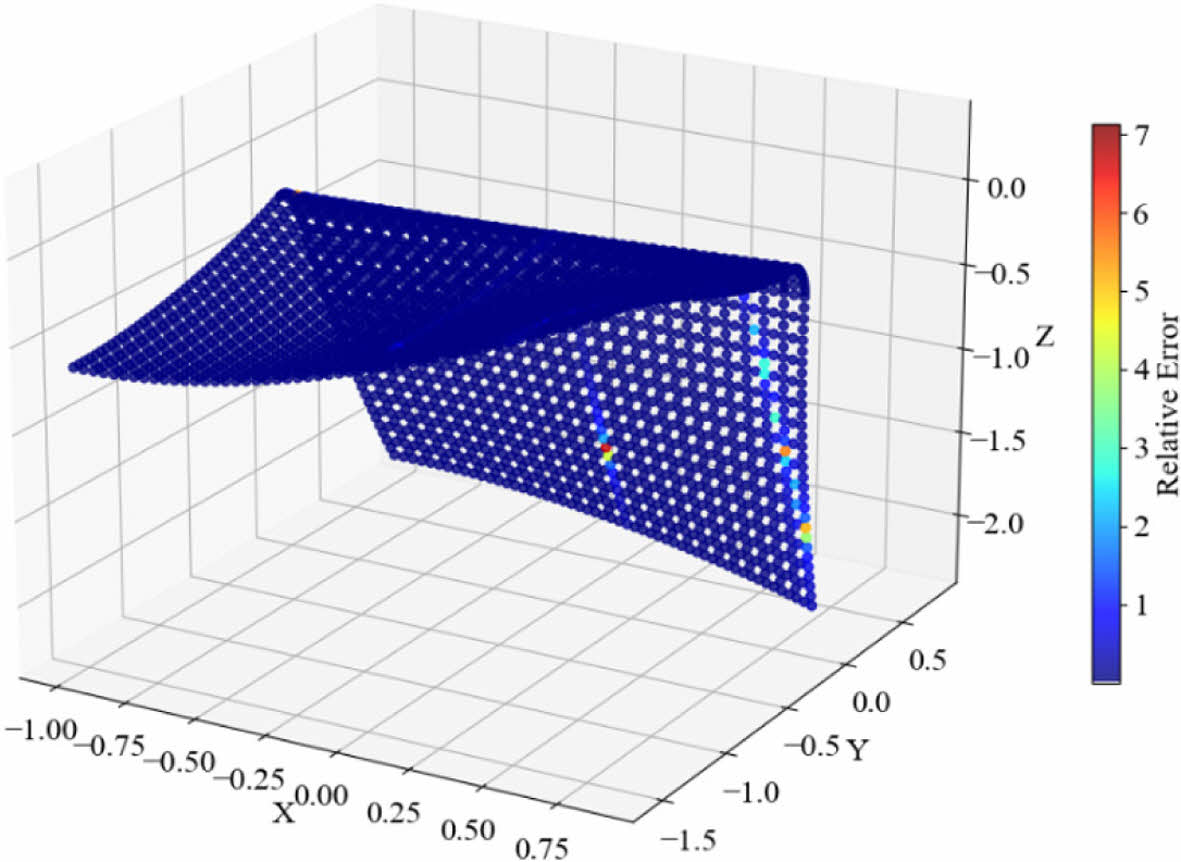

학습된 모델의 성능 검증용 데이터에 대한 CNN 모델의 PID 예측 결과를 FEM 기반 경화 해석 결과와 비교한 결과, MSE 값은 0.0092로 나타났다. 이를 통해 학습된 모델의 예측 정확도가 우수함을 확인할 수 있었다. Fig. 11은 검증용 데이터 중 임의로 선정된 하나의 해석 조건에서 CNN 모델이 예측한 CFRP 복합재 스파의 PID와 이를 시각화한 결과(Fig. 11(a))를 나타낸다. 또한, CNN 모델의 예측값과 FEM 기반 경화 해석 결과를 절대 오차(absolute error)로 비교한 결과(Fig. 11(b))도 포함된다.

Fig. 11(a)에 제시된 것처럼, CNN 모델의 예측 결과와 FEM 기반 경화 해석 결과는 전반적으로 높은 유사성을 보였으나, Fig. 11(b)에서와 같이 스파의 변형이 가장 크게 발생한 가장자리 영역에서 절대 오차가 0.014 mm로 상대적으로 크게 나타났다.

그러나 Fig. 12에서 상대 오차(relative error)를 기반으로 CNN 모델과 FEM 기반 경화 해석 결과를 비교한 결과, 스파 전체적으로 1% 미만의 상대 오차가 균일하게 분포하였다.

한편 일부 절점에서는 x 방향 1.21%, y 방향 3.35%, z 방향 0.72%의 최대 상대 오차가 도출되었다. 이는 CNN 모델의 학습 과정에서 발생한 계산적 문제일 가능성이 있다. 오차가 특정 절점에서 국소적으로 발생하는 경우, 모델이 해당 영역의 변형 패턴을 충분히 학습하지 못했거나, 해당 절점의 학습 데이터가 부족하여 일반화 성능이 저하된 결과일 수 있다. 또한, 특정 절점에서 예측값이 불안정하게 변하는 수치적 불안정성(numerical instability)도 고려할 필요가 있다. 이를 개선하기 위해, 데이터 증강(data augmentation)을 통해 부족한 샘플을 보완하고, CNN 모델의 구조를 최적화하여 특정 영역의 변형 패턴을 보다 정밀하게 학습할 필요가 있다.

그럼에도 불구하고, 대부분의 영역에서 상대 오차는1% 미만으로 유지되었으며, FEM 기반 경화 해석은 해석 조건당 15-20 min이 소요된 반면, 학습된 CNN 모델을 이용한 PID 예측에는 단 10 ms만 소요되었다. 이를 통해 CNN 모델을 활용한 PID 예측이 높은 정확도를 유지하면서도 FEM 기반 경화 해석 대비 현저한 속도 향상을 제공함을 확인할 수 있었다.

|

Fig. 10 Mean squared error values for train and validation loss |

|

Fig. 11 (a) Process-induced deformation and (b) absolute errors at each node in the deformed CFRP spar predicted by CNN model |

|

Fig. 12 Visualization of relative errors at each node in the deformed CFRP spar derived from FE-based curing simulation and CNN model |

본 논문에서는 CNN을 활용하여 CFRP 복합재 스파의 PID를 신속하고 정밀하게 예측하는 새로운 기법을 제안하였다. 이를 위해 FEM 기반 경화 해석을 수행하여 다양한 공정변수에 따른 PID 데이터를 구축하고, 이를 학습 데이터로 사용하여 CNN 모델을 학습시켰다. 이후, 학습되지 않은 해석 조건에서 CNN 모델의 예측 결과를 FEM 기반 경화 해석 결과와 비교하여 모델의 성능을 평가하였다.

MSE 기반으로 검증용 데이터에 대한 CNN 모델의 성능을 평가한 결과, MSE 값은 0.0092로 낮게 나타났으며, FEM 기반 경화 해석 결과와 비교했을 때 대부분의 영역에서 상대 오차가 1% 이내로 산출되었다. 또한, FEM 기반 경화 해석은 해석 조건당 15-20 min이 소요된 반면, 학습된 CNN 모델을 활용한 PID 예측에는 단 10 ms만 소요되었다. 이를 통해 CNN 모델이 다양한 공정변수를 반영하면서 CFRP 복합재 구조물의 PID를 신속하게 예측할 수 있음을 확인하였다.

한편, 본 연구에서는 해석 모델과 학습 데이터의 제한 사항이 존재한다. FEM 해석의 효율성을 고려하여 쉘 요소를 적용하였으나, 이로 인해 두께 방향 변형과 내부 응력 분포를 충분히 반영하지 못할 가능성이 있으며, 두꺼운 복합재 구조물의 경우 솔리드 요소를 적용하는 것이 보다 적절할 수 있다. 또한, 학습 데이터는 적층 각, 적층 수, 플랜지 반경을 주요 공정 변수로 설정하여 구성되었으며, 실제 제조 공정에서 발생할 수 있는 다양한 변수는 반영되지 않았다. CNN 모델의 예측 성능을 향상시키기 위해서는 보다 다양한 공정 변수를 포함한 확장된 데이터셋이 필요하다.

그럼에도 불구하고 본 연구 결과는 CNN을 활용한 복합재 구조물의 PID 예측 기법을 제시함으로써, FEM 기반 경화 해석의 높은 계산 비용을 절감할 수 있는 대안으로 활용될 수 있다. 특히, 변형된 복합재 구조물의 절점 좌표를 정밀하게 예측함으로써 PID의 형상을 효과적으로 분석할 수 있다. 또한, FEM 해석 없이도 공정변수 변경에 따른 PID를 신속하게 예측할 수 있어 복합재 설계 최적화에 유용할 것으로 기대된다.

이 연구는 2025년도 산업통상자원부 및 한국산업기술기획평가원(KEIT) 연구비 지원에 의한 연구임(No. RS202400433049). 이 연구는 2025년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No.RS2022NR070875).

- 1. Dhiman, B., Guleria, V., and Sharma, P., “Applications and Future Trends of Carbon Fiber Reinforced Polymer Composites: A Review,” International Research Journal of Engineering and Technology, Vol. 7, No. 10, 2020, pp. 1883-1889.

- 2. Al-Dhaheri, M., Khan, K.A., Umer, R., Van Liempt, F., and Cantwell, W.J., “Process-Induced Deformation in U-Shaped Honeycomb Aerospace Composite Structures,” Composite Structures, Vol. 248, 2020, 112503.

-

- 3. Kim, D.H., Kim, S.W., Kim, H.G., Kim, S., and Shin, B.K., “Study on verification methodology of airworthiness requirements for bird strike on civilian helicopter based on numerical analysis,” Journal of Aerospace System Engineering, Vol. 13, No. 6, 2019, pp. 70-79.

- 4. Baek, S.M., Lim, S.J., Kim, M.S., Ko, M.G., and Park, C.I., “A Study on the Mechanical Properties of CFRP Orthogonal Lattice Structures,” Composites Research, Vol. 31, No. 2, 2018, pp. 69-75.

-

- 5. Kim, Y.S., and Kim, W.D., “A Study on the Deformation Induced by Thermal Residual Stress after Composite Molding,” Composites Research, Vol. 30, No. 6, 2017, pp. 410-415.

-

- 6. Shokrollahi, Y., Nikahd, M.M., Gholami, K., and Azamara, G., “Deep Learning Techniques for Predicting Stress Fields in Composite Materials: A Superior Alternative to Finite Element Analysis,” Journal of Composites Science, Vol. 7, No. 8, 2023, pp. 311-323.

-

- 7. Wang, Y., Soutis, C., Ando, D., Sutou, Y., and Narita, F., “Application of Deep Neural Network Learning in Composites Design,” European Journal of Materials, Vol. 2, No. 1, 2022, pp. 117-170.

-

- 8. Seong, D.Y., and Kim, W.D., “Thermal Deformation Analysis of L-Shaped Composite During Cure Process by Viscoelastic Model,” Composites Research, Vol. 33, No. 4, 2020, pp. 220-227.

-

- 9. Lee, H.J., and Kim, W.D., “Residual Deformation Analysis of Composite by 3-D Viscoelastic Model Considering Mold Effect,” Composites Research, Vol. 34, No. 6, 2021, pp. 426-433.

-

- 10. Hou, J., You, B., Xu, J., and Wang, T., “Prediction of Curing Process for Thermosetting Prepreg Compression Molding Process Based on Machine Learning,” Polymer Composites, Vol. 43, No. 3, 2022, pp. 1749-1762.

-

- 11. Fan, S., Zhang, J., Wang, B., Chen, J., Yang, W., Liu, W., and Li, Y., “A Deep Learning Method for Fast Predicting Curing Process-Induced Deformation of Aeronautical Composite Structures,” Composites Science and Technology, Vol. 232, 2023, 109844.

-

- 12. Liu, Q., Wang, X., Guan, Z., and Li, Z., “Rapid Prediction and Parameter Evaluation of Process-Induced Deformation in L-Shape Structures Based on Feature Selection and Artificial Neural Networks,” Journal of Composites Science, Vol. 8, No. 11, 2024, p. 455.

-

- 13. Lee, Y., Kim, D.H., Kim, S.W., and Lee, S.Y., “Prediction of Process-Induced Spring-Back of CFRP Composite Structure Using Deep Neural Network,” Journal of Aerospace System Engineering, Vol. 18, No. 5, 2024, pp. 73-80.

-

- 14. Kim, D.H., Kim, S.W., and Lee, I., “Evaluation of Curing Process-Induced Deformation in Plain Woven Composite Structures Based on Cure Kinetics Considering Various Fabric Parameters,” Composite Structures, Vol. 287, 2022, 115379.

-

- 15. Lee, W.I., Loos, A.C., and Springer, G.S., “Heat of Reaction, Degree of Cure, and Viscosity of Hercules 3501-6 Resin,” Journal of Composite Materials, Vol. 16, No. 6, 1982, pp. 510-520.

-

- 16. Liu, X., Guan, Z., Wang, X., et al., “Study on Cure-Induced Residual Stresses and Spring-In Deformation of L-Shaped Composite Laminates Using a Simplified Constitutive Model Considering Stress Relaxation,” Composite Structures, Vol. 272, 2021, 114203.

-

- 17. Chen, W., and Zhang, D., “A Micromechanics-Based Processing Model for Predicting Residual Stress in Fiber-Reinforced Polymer Matrix Composites,” Composite Structures, Vol. 204, 2018, pp. 153-166.

-

This Article

This Article

-

2025; 38(2): 106-113

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.106

- Received on Feb 7, 2025

- Revised on Mar 3, 2025

- Accepted on Mar 10, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Woo Kim

-

**Department of Aerospace and Mechanical Engineering, Korea Aerospace University

****Department of Aeronautical and Astronautical Engineering, Korea Aerospace University - E-mail: swkim@kau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.