- Analysis of the Comfort of Flame-Retardant Silicone Foam for the Seat of an Anthrop-Sensitive Engineering-Based Mass Transportation

Byung-Chul Kim*,#, Hyeong-Sik Won*,#, SunHee Kim**† , Kyung Who Choi*†

*School of Mechanical Engineering, Sungkyunkwan University

**Korea Railroad Research Institute- 인체감성공학 기반 수송기기 시트용 난연성 실리콘 폼의 안락감 분석

김병철*,# · 원형식*,# · 김순희**† · 최경후*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the performance of flame-retardant silicone foam was evaluated. Static characteristics were analyzed through uniaxial compression and simple shear experiments, and the material constant was derived using ANSYS. The static comfort evaluation index of silicone foam derived based on the experimental data was compared with that of polyurethane(PU) foam. The accuracy of the material constantly derived through finite element analysis was analyzed, and in this process, it was confirmed that the Ogden 2nd model was the most accurate and economical. The parameter was obtained through the optimization process, considering the viscoelastic characteristics of the specimen. The transmission rate characteristics in relation to external vibration frequency were analyzed using polyurethane foam. As a result, at frequencies between 2-5Hz, the transmission rate was close to 1, but at 18Hz, it was lower than 1. The behavior was similar to that of polyurethane foam.

본 연구에서는 난연성 실리콘 폼의 성능을 평가하였다. 단축압축 및 단순전단 실험을 통해 정적 특성을 분석하고, ANSYS를 이용하여 재료상수를 도출하였다. 실험 데이터를 바탕으로 도출한 실리콘 폼의 정적안락감 평가지수를 폴리우레탄 폼의 그것과 비교하였다. 유한요소해석을 통해 도출한 재료상수의 정확성을 분석하였고, 이 과정에서 Ogden 2차 모델이 가장 정확하고 경제적임을 확인하였다. 또한 시편의 점탄성 특성을 고려하여 최적화 과정을 통해 파라미터를 얻고, 전달률 실험을 통해 외부 진동 주파수에 따른 전달률 특징을 폴리우레탄 폼과 분석하였다. 그 결과, 2-5Hz에서는 1과 유사한 전달률이, 18Hz 이상에서는 1보다 낮은 전달률을 보였고, 폴리우레탄 폼과 유사한 결과를 보였다.

Keywords: 난연성(Flame retardant), Ogden 모델(Ogden model), 점탄성(Viscoelasticity), 고유진동수(Natural Frequency), 진동전달률(Transmissivity)

수송기기 내·외장재의 안전성 향상을 위한 난연성 소재 개발은 승객 안전에 있어 매우 중요한 과제이다. 특히 화재 발생 시 유독 가스를 발생시키는 폴리우레탄 폼의 대체 소재 개발의 필요성이 커지고 있다. 현재 폴리우레탄 폼은 난연성을 구현하기 위해 난연 외장재를 덮거나, 난연 성분을 바르는 방식으로 사용되고 있다. 그러나 이러한 방법은 외국의 화재 안전 기준에 비추어 볼 때, 충분한 화재 안전성을 보장하지 않을 수 있다. 예를 들어, 미국의 NFPA 701 및 유럽연합의 EN 45545 기준[1]은 재료 자체의 물성에 대해 다룬다. 이런 경우 폴리우레탄 폼은 화재 안전성이 부족하다고 평가될 수 있다.

이러한 문제를 해결하기 위해 실리콘 폼이 주목받고 있으며, 이는 우수한 화재 안정성, 내구성 및 경량화의 장점을 가지고 있어 철도차량 내장재로 적합한 소재로 평가받고 있다[2]. 실리콘 폼의 화재 안정성을 더욱 향상시키기 위해 난연성 필러를 첨가한 난연성 실리콘 폼이 개발되었으나, 이 과정에서 기계적 물성이 변화할 수 있다. 난연성 필러의 첨가는 폴리우레탄 폼보다 화재 안전성 측면에서는 향상을 가져올 수 있지만, 안락감 측면에서는 성능이 저하될 가능성이 존재한다.

따라서 난연성 필러가 첨가된 실리콘 폼의 수송기기 시트로서의 적합성을 평가하기 위해, 기계적 물성치에 대한 분석이 필수적이다. 이를 위해 정적 특성과 동적 특성을 모두 고려한 안락감 분석이 수행되어야 한다[3].

정적 특성을 분석하기 위해 단축압축실험을 진행하였다. 실리콘 폼과 같은 초탄성 물질의 경우 반복되는 하중을 받으면 분자구조의 변형으로 인해 강성이 낮아지는 뮬린스 효과(Mullins effect)가 발생한다[4,5]. 이를 해소하기 위해 3번의 예비실험을 진행한 후 4번째 실험결과를 최종 데이터로 이용하였다[6]. 이를 기초하여 실리콘 폼의 정적안락감 평가지수를 구하여 폴리우레탄 폼의 그것과 비교하였다[7].

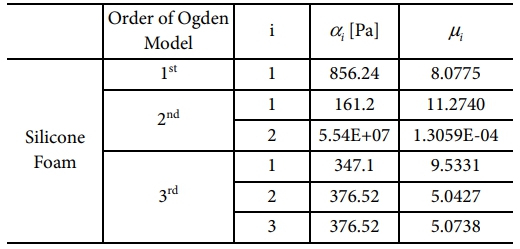

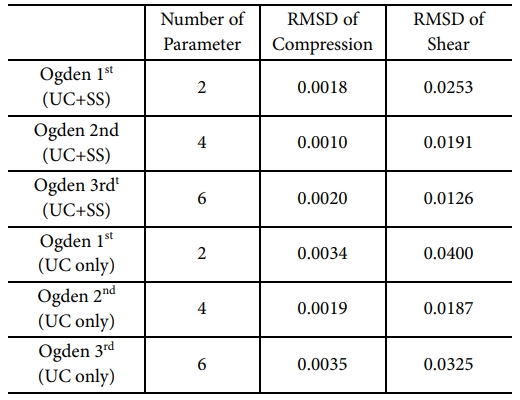

정확성을 위해 단축압축실험에 더해 단순전단실험을 진행한 결과를 바탕으로 상용 프로그램인 ANSYS를 이용하여 curve fitting을 통해 정적 특성을 분석하기 위한 재료상수 값을 구하였다. 초탄성 물질의 해석 모델로는 Neo-Hooke, Mooney-Rivlin, Arruda-Boyce, Ogden 등이 존재한다. 이 중 폴리우레탄 폼을 분석하는 데에는 Ogden 모델이 가장 적합하였으며, 본 실험에서 사용한 실리콘 폼과 유사한 실리콘 폼 역시 Ogden model이 적합하다고 판단된다[8,9]. 본 실험 역시 Ogden model을 해석 모델로 사용하여 재료상수 값을 구하였다. 구한 재료상수 값을 검증하기 위해 유한요소해석을 진행하였다. 정확성과 경제성을 고려했을 때 Ogden 1st, 2nd, 3rd model 중 Ogden 2nd model이 가장 적합한 해석 모델임을 확인할 수 있었다. 또한, 모든 차수에서 압축, 전단실험 결과를 이용한 경우가 압축실험 결과만을 이용한 경우보다 정확한 결과를 도출하는 것을 확인할 수 있었다.

동적 특성인 점탄성 특성 분석을 위해 Matlab fitting 프로그램을 사용하여 압축시험 데이터와 점탄성 모델링 식의 최적 파라미터 값을 도출했다. 마지막으로 실리콘 폼의 고유진동수와 최대 전달률을 알아내기 위해 전달률 실험을 진행하였고, 선행 논문에서의 폴리우레탄 폼의 값과 비교하였다[10].

수송기기에는 주행 중, 균일하지 않은 노면 혹은 주행 방향의 변화에 따라, 특정 주파수의 진동이 발생한다. 이를 극복하고 안락감을 확보하는 인체감성공학을 적용하기 위해 진동회피설계를 한다.

진동회피설계란 기기 프레임의 고유진동수가 외부의 진동 주파수와 가까워지는 공진이 일어나는 것을 막기 위해, 진동 방향으로의 진동을 피하는 설계 방식이다. 수송기기용 시트 또한, 착좌 시에 다양한 주파수의 진동이 발생하고, 그 근방의 주파수 범위를 피하기 위한 재료 선택 및 설계가 필요하다.

따라서 본 연구에서는 실리콘 폼의 정적, 동적 특성 분석을 통해 난연 실리콘 폼의 기계적 물성치를 얻고, 폴리우레탄 폼의 값과 비교하여 난연 실리콘 폼이 수송기기에 사용될 수 있는 가능성을 보여주고자 한다.

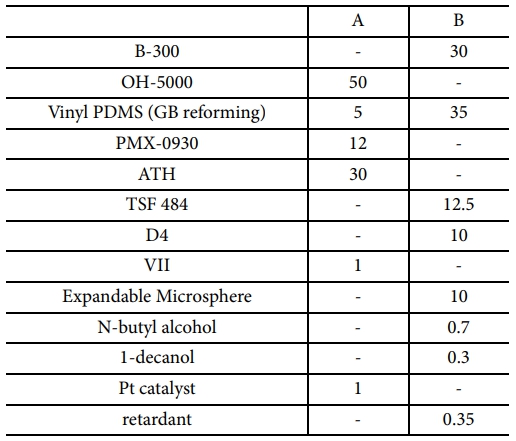

본 실험에서 사용한 재료의 형상은 Fig. 1과 같고, Table 1은 실리콘 폼의 배합비를 보여준다. Table 1의 배합비와 같이 A제와 B제를 각각 계량한 후 교반한다. 교반한 배합제는 몰드에 부은 후 2번의 경화를 거친다. 이때, 1차 경화는 80oC 오븐에서 15분 간, 2차 경화는 150oC 오븐에서 10분 간 진행하였다.

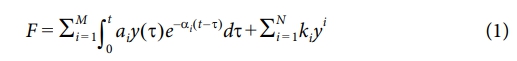

2.1 단축압축/단순전단실험

단축압축실험의 경우, 제조된 실리콘 폼에 대하여 KSM ISO 3386-2:2013 “연질 발포 고분자 재료-압축응력-변형 특성 측정방법” 표준에 따라 실험을 진행하였다. 시편은100×100×50 mm3 규격으로 제작되었으며, 만능 재료 시험기(34SC-1, Instron, USA)를 사용하여 실험을 진행하였다. 시험속도는 5 mm/min으로 설정하였으며, 탄성중합체 재료에서 나타나는 응력연화 현상인 뮬린스 효과(Mullins effect) 제거를 위해 예비 3회 80% 압축을 진행하여 폼의 기계적 물성 변화를 방지하였다. 4번째 압축시험 결과를 최종 데이터로 이용하였다.

단순전단실험의 경우, 제조된 실리콘 폼에 대하여 KS M ISO 1827:2014 “가황 또는 열가소성 고무-단단한 판에 대한 접착 또는 전단 모듈러스 측정” 표준에 따라 실험을 진행하였다. 시편은 30×25×10 mm3 규격으로 제작하였으며, 압축실험과 마찬가지로 만능 재료 시험기(34SC-1, Instron, USA)를 사용하여 실험을 진행하였다. 시험속도는 4mm/min로 설정하였다. 실험 목표는 100% 전단 변형률이었으나, 약 80%에서 반복적으로 파단이 발생하여 해당 데이터를 최종 결과로 사용하였다. 목표 변형률에 도달하지 못해 곡선 피팅 시 실제 데이터와 차이가 크게 나타났다. 이를 보완하기 위해, 80% 변형률까지의 데이터를 기반으로 선형 보간을 적용하여 100%까지 값을 확장하였다. Fig. 2

2.2 점탄성 특성 분석

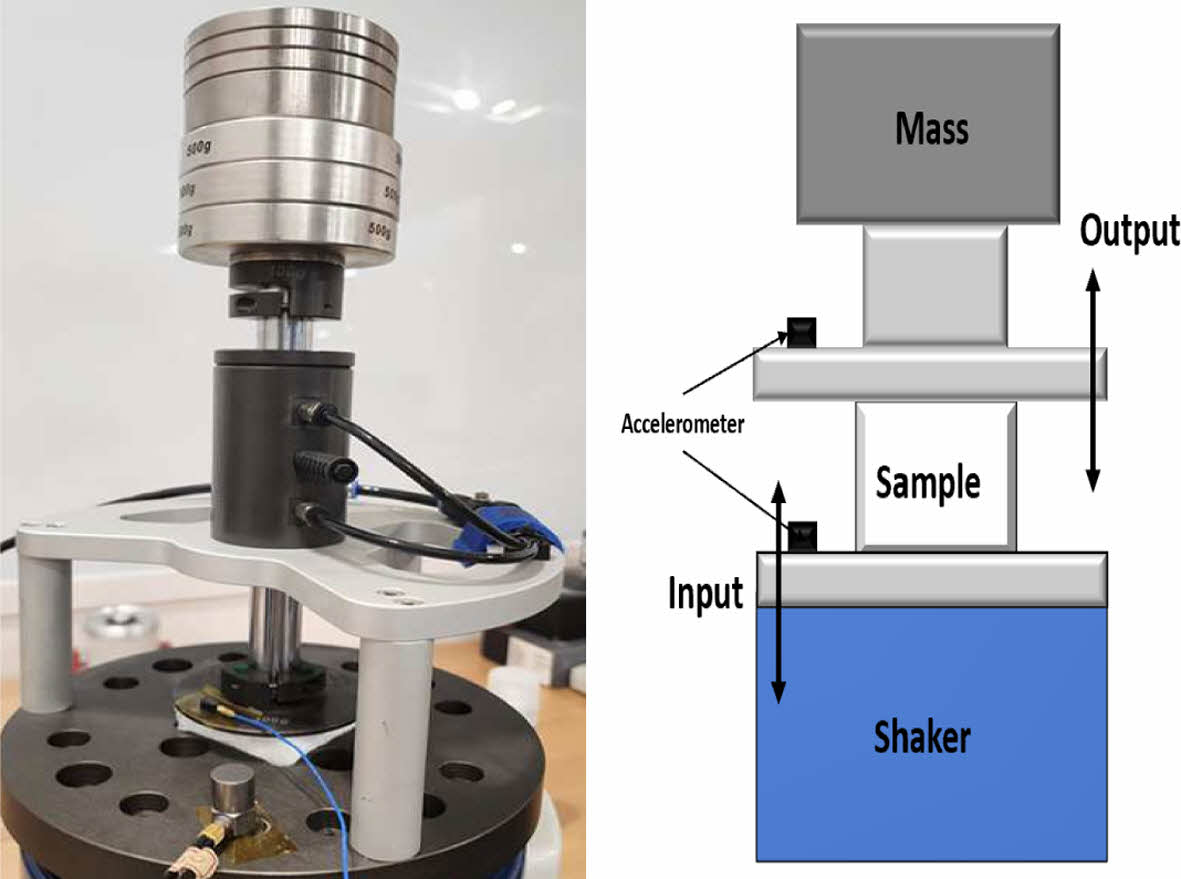

본 연구에서 사용된 시트 폼 은 실리콘 재질의 시트 폼에 난연성 물질을 추가하여 제작하였다. 따라서 본 연구에서 사용된 시트 폼은 점탄성 특성을 가지고 있다. 시트 폼의 모델링을 위해 다음의 점탄성 모델링 식을 사용하였다.

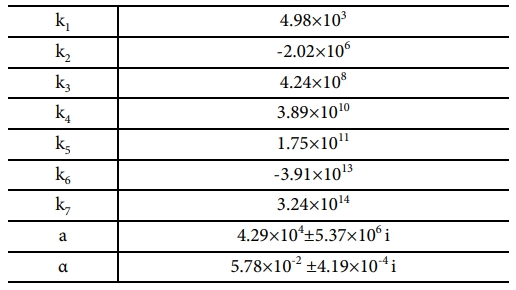

αi와 αi는 점성의 시간 지연 특성을 반영하는 항의 시간 지연 계수이고, ki는 점탄성에서 비선형적 특성을 반영하는 항의 파라미터이다. 모델링 식을 이용하여 압축실험데이터를 curve fitting하여 파라미터 값을 구했으며, MATLAB의 non-linear-curve fitting 기능을 이용하였다. 이때 점탄성 모델링 식은 7차 다항함수로 이루어진 비선형 강성항의 7개(M=7)의 파라미터, 컨볼루션 적분으로 표현되고 켤레복소수 관계인 2개(N=2)의 exponential 함수의 4개의 파라미터, 총 11개의 파라미터로 구성되었다.

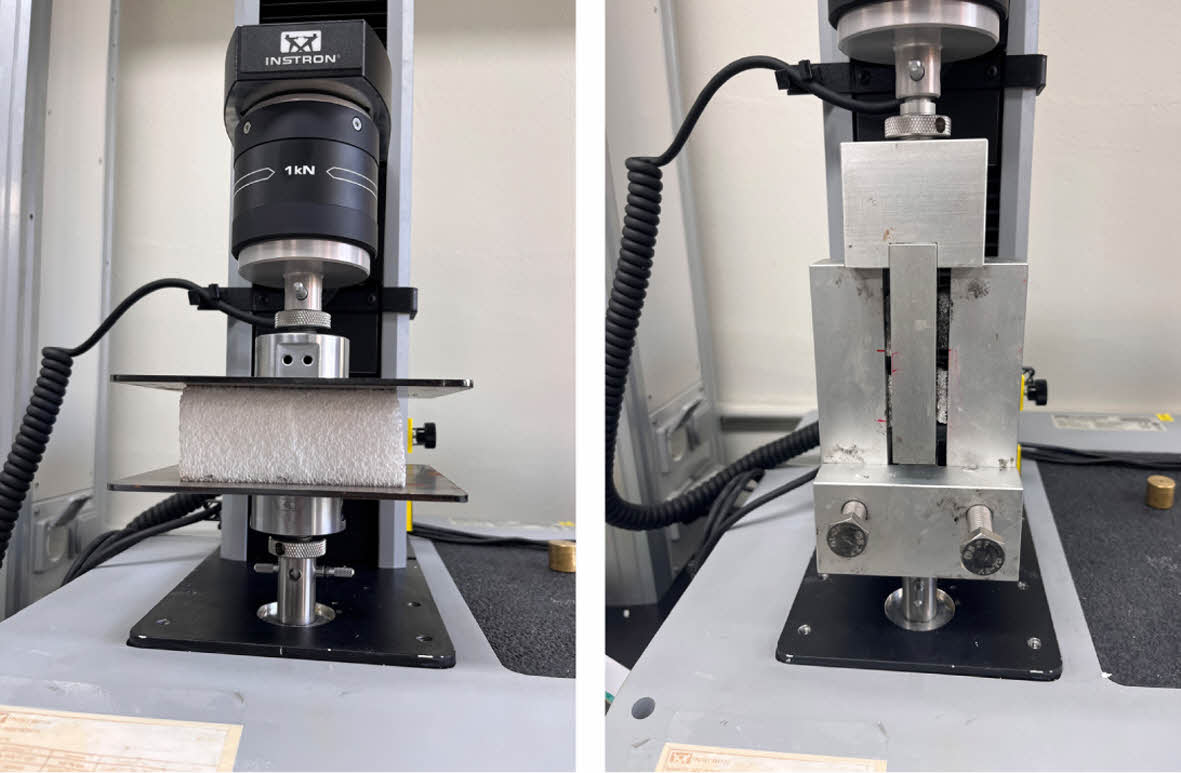

2.3 전달률 실험

Fig. 3은 전달률 시험을 위한 실험 장치의 모식도를 나타낸 것으로, 가진기(Shaker, G25-210N, Shinken, Japan)로부터 발생한 진동(input)이 시편(sample)을 지나 전달된 응답(output)을 가속도계로 계측하여 시편의 진동 전달률을 계산하는 방법을 사용하였다. 안락감에 의미가 있는 주파수를 고려하기 위해 2-25 Hz의 범위에서만 sine sweep 방식으로 0.1 g의 가진력을 주어 가진하였으며, 이때 sweep rate는 2 octave/min으로, 무게 추(mass)는 3.3 kg으로 설정하였다. 사용된 시트 폼의 크기는 50×50×25 mm3이다. Fig. 3의 모식도 기반의 실험장치로 4번의 실험을 진행하였다. 진동전달률은 식 (2)와 같이 바닥가속도에 대한 샘플의 윗 부분에 대한 가속도로 구하였다.

|

Fig. 1 Schematic of silicon foam |

|

Fig. 2 Schematics of uniaxial compression and simple shear test |

|

Fig. 3 Schematic diagram of the transmissibility test |

3.1 정적 특성

3.1.1 정적 안락감 평가지수

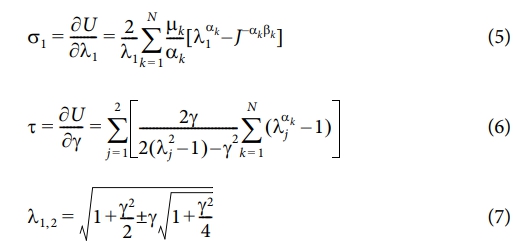

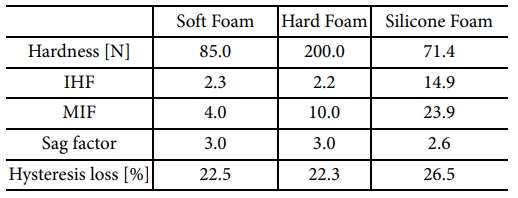

Fig. 4는 각각 단축압축, 단순전단실험 결과를 보여준다.

Table 2는 단축압축실험의 결과를 이용하여 얻은 실리콘 폼의 정적 안락감 평가지수 값을 폴리우레탄 폼의 soft foam, hard foam의 정적 안락감 평가지수 값과 비교하여 보여준다. 각각의 정적 안락감 평가지수에 대한 설명은 다음과 같다.

경도는 25% IFD 값으로, 착좌 시 부드러움과 관련 있는 항목이다. 실리콤 폼이 폴리우레탄 폼에 비해 다소 착좌 시 부드러울 것이라고 판단할 수 있다.

IHF(initial hardness factor)는 25% IFD/5% IFD 값으로, 값이 클수록 부드러운 것을 뜻한다. 실리콘 폼이 폴리우레탄 폼에 비해 부드러운 소재임을 다시 한번 확인할 수 있다.

MIF(modulus irregularity factor)는 2*20% IFD – 40% IFD 값으로, 착석이 진행되는 과정이 얼마나 매끄럽게 이뤄지는지를 나타내는 인자이다. 0에 가까울수록 변형 구간 20~40%에서 기울기가 대체로 일정하게 상승하는 것을 의미하므로 불편함 없이 매끄럽게 착석이 되는 것으로 평가한다. 실리콘 폼이 폴리우레탄 폼에 비해 다소 착석 과정이 매끄럽지 못하다고 판단할 수 있다.

Sag factor는 65% IFD/25% IFD의 값으로, 시트 폼의 지지감을 나타내는 인자이다. 지나치게 높거나 낮지 않은 적정 수준의 값을 요구하고, 통상 2.8이상이면 적절하다고 판단한다. 실리콘 폼이 폴리우레탄 폼에 비해 다소 낮은 지지감을 가진다고 판단할 수 있다.

Hysteresis loss는 hysteresis loop에서 압축과 이완하는 부분의 면적의 차이에 해당하는 값으로, 시트 폼의 복원력과 관련이 있다 실리콘 폼의 복원력이 폴리우레탄 폼에 비해 다소 낮다는 판단할 수 있다.

경도, IHF의 값을 통해 실리콘 폼이 폴리우레탄 폼에 비해 부드럽다는 것을 확인할 수 있었다. 다른 안락감 평가지수에서는 폴리우레탄 폼이 다소 좋은 성능을 보였다. 하지만 sag factor, hysteresis loss에서의 차이가 크지 않기에 실리콘 폼이 폴리우레탄 폼에 비해 시트로써 성능이 부족하지 않다고 판단할 수 있다.

3.1.2 유한요소해석을 통한 재료상수 도출

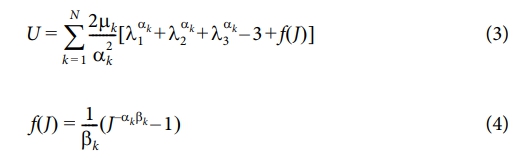

다음으로, ANSYS의 static structure를 이용하여 실리콘 폼의 재료상수 αi와 μi의 값을 구하였다. 여기서 초탄성 물질인 실리콘 폼을 해석하기 위한 모델로 Ogden model을 사용하였고, 모델링 식은 다음과 같다[11].

식 (3)을 신장률에 대하여 미분하면 압축응력을 얻을 수 있다. 단축압축시험임을 고려하면 λ1 = λ2 = 0이라 할 수 있고, 이를 식 (3)에 대입하면 식 (5)와 같다. 단순전단응력은 식 (3)을 전단변형률(g)에 대하여 미분한 값이며, 이때 비압축성으로 인해 βk = 0이라 할 수 있고 이를 고려하면 식 (6)과 같다.

위의 모델링 식을 기초하여 ANSYS의 static structure를 통해 재료상수 αi와 μi의 값을 구하였고, 이는 Table 3을 통해 확인할 수 있다. Ogden 1st, 2nd, 3rd model에 대한 재료상수를 각각 구하였다.

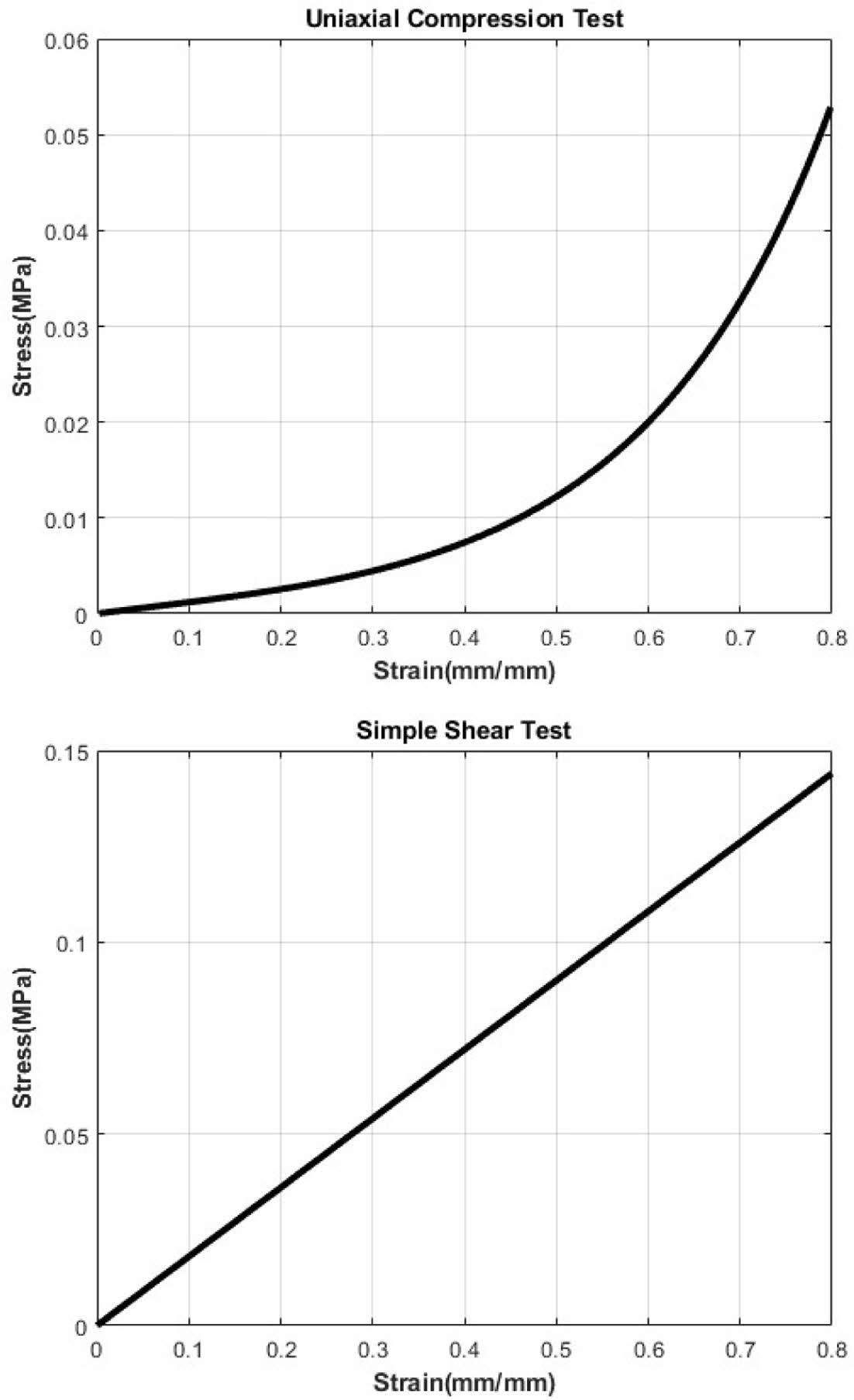

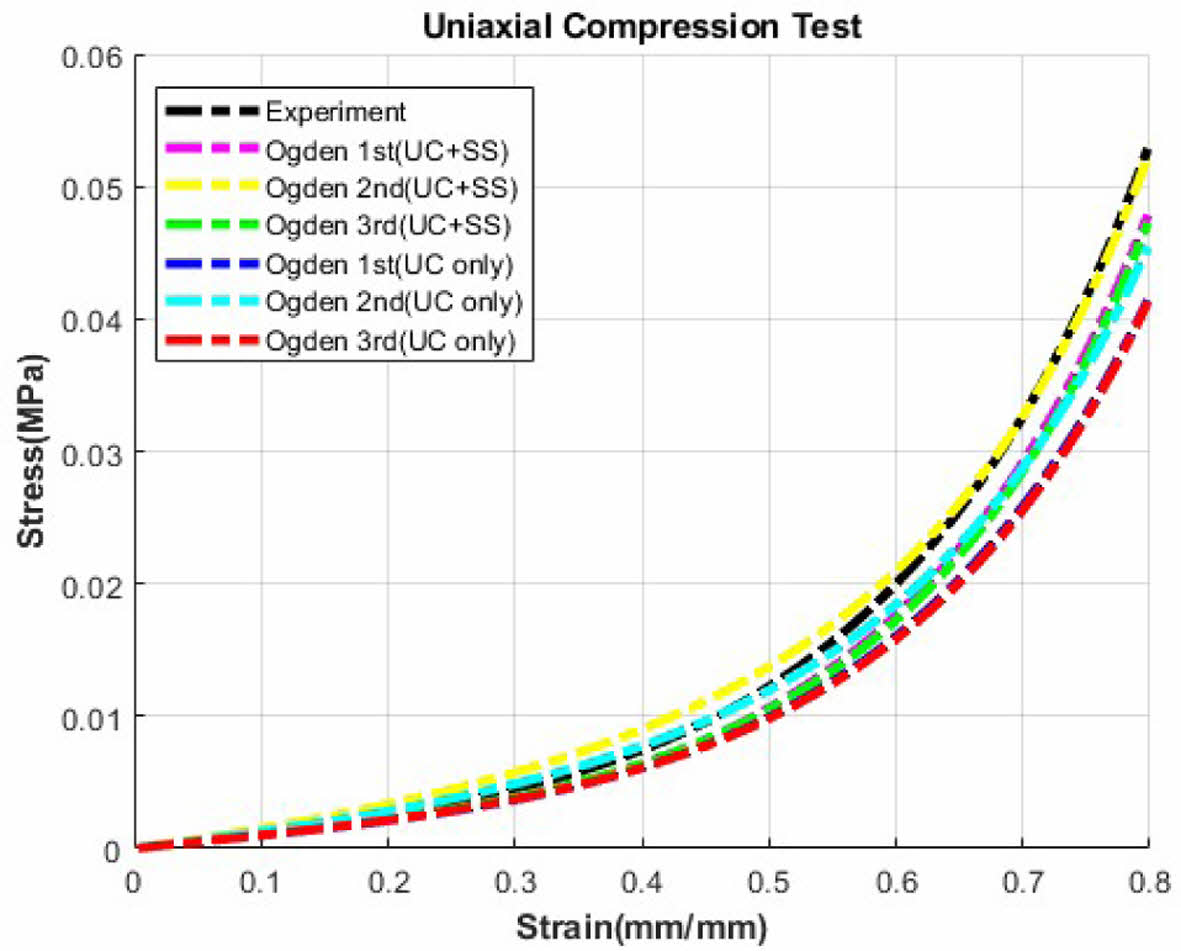

Curve fitting을 통해 도출한 재료상수의 값이 정확한지 판단하기 위하여 압축실험, 전단실험 상황을 모사하여 유한요소해석을 진행하였다. 유한요소해석 결과는 Fig. 5와 Fig. 6과 같다. Table 4를 통해 Ogden 2nd model이 경제성, 정확성 두 방면에서 가장 우수한 것을 확인할 수 있다. 추가적으로 압축, 전단실험 결과를 같이 이용하여 해석한 결과가 압축실험 결과만을 이용하여 해석한 결과 보다 정확한 것을 확인할 수 있다.

3.2 동적 특성

3.2.1 점탄성 특성

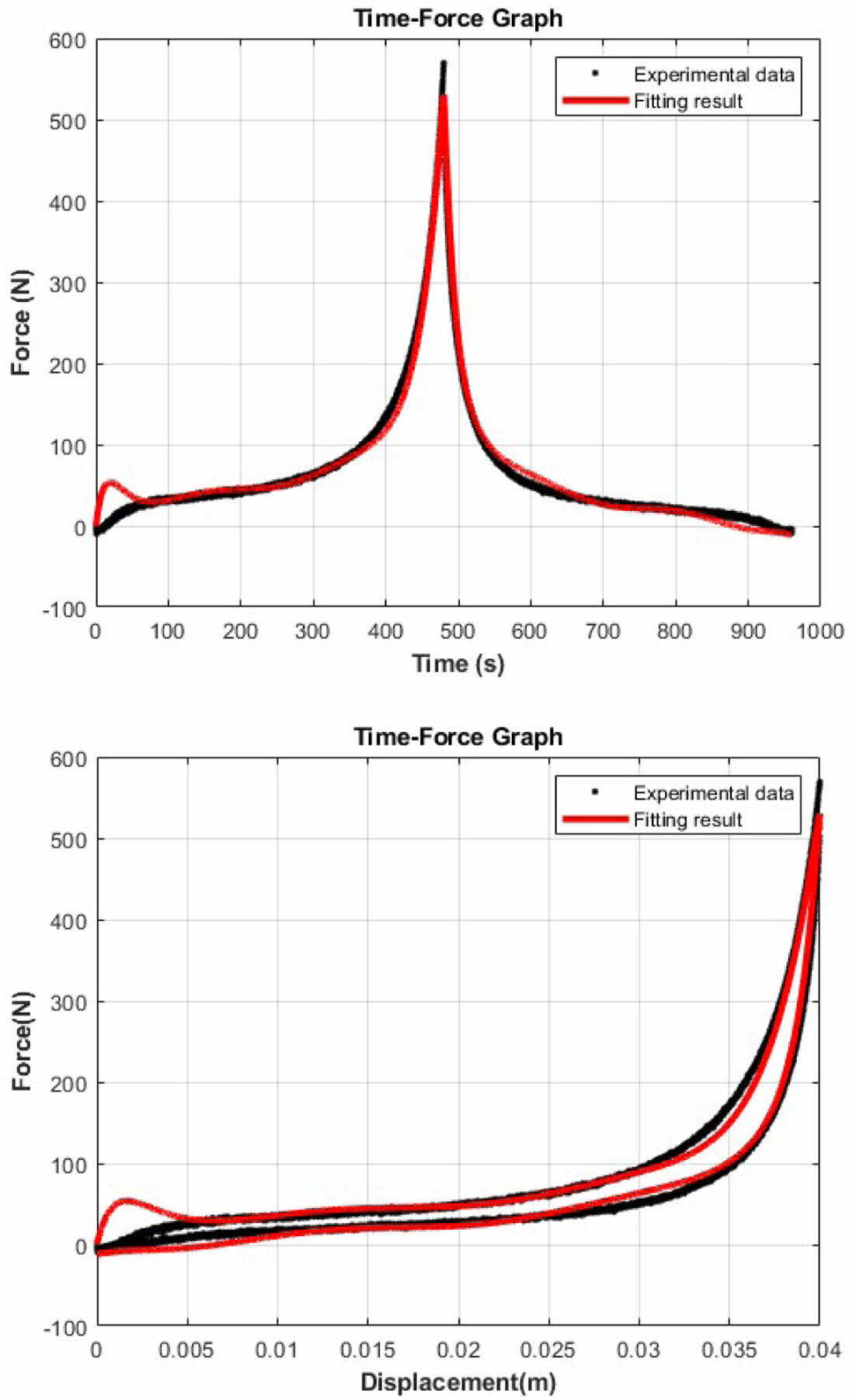

Fig. 7은 동적특성 분석을 위해 시행한 시편의 단축압축시험 데이터에 대하여 점탄성 모델링 식으로 근사한 결과이다. 검은 실선은 실험데이터를, 빨간 실선은 curve fitting 데이터를 의미한다. 변형률 80%에 해당하는 40 mm까지 압축하였고, 시험 시간은 960초 동안 수행하였다. 좌측 그래프는 압축 변위와 압축력에 대해서, 우측 그래프는 시간과 압축력에 대한 것이다.

근사 정확도를 확인하기 위해 구한 시편의 결정계수 값은 0.976으로 근사 결과가 경향성 있음을 나타낸다. Table 5는 MATLAB으로 구한 최적 파라미터 값을 나타낸 표이다.

3.2.2 전달률 실험

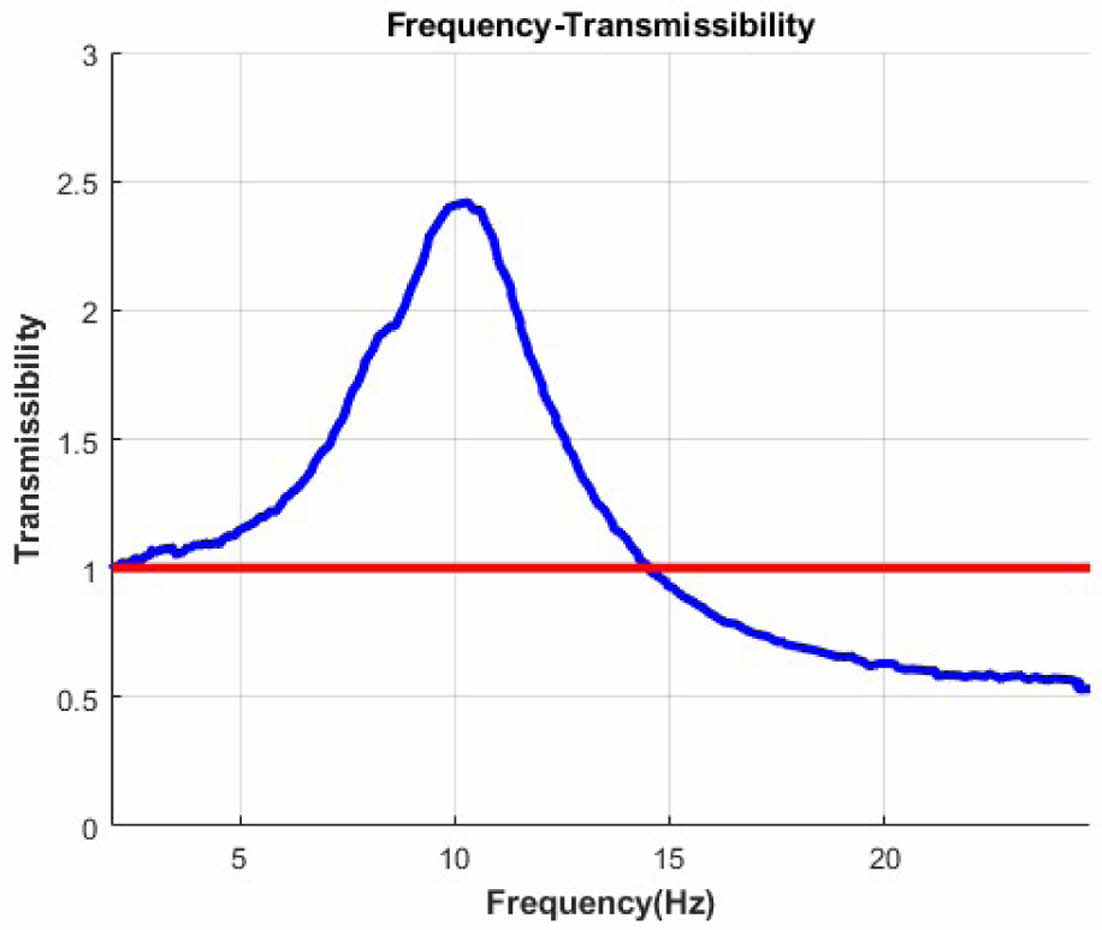

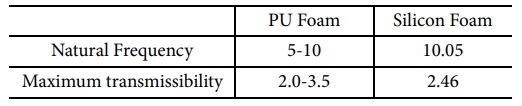

Fig. 8은 폼의 frequency에 따른 전달률을 나타낸 그래프이다. 파란 선은 전달률 값이고, 빨간 선은 전달률이 1인 선이다. 15 Hz 이상의 frequency에서 전달률이 1 또는 1이하의 값을 가지는 것을 확인할 수 있다.

Table 6는 현재 수송기기 시트로 주로 사용되는 폴리우레탄(PU)폼과 전달률, 고유진동수를 비교해본 값이다. PU폼의 값은 선행논문의 값을 참고하였다. 사람이 불편함을 느끼는 고유진동수가 4-8 Hz임을 감안할 때, 폴리우레탄 폼에 비해 일반적으로 실리콘 폼은 고유진동수가 크고 이 구간을 벗어난다는 것을 알 수 있었다. 진동 전달률 또한 폴리우레탄 폼과 비슷하다는 결과를 보였다.

|

Fig. 4 Result of uniaxial compression and simple shear test |

|

Fig. 5 Comparison of experimental and FEA data results for compression test |

|

Fig. 6 Comparison of experimental and FEA data results for shear test |

|

Fig. 7 Optimal parameter of silicon foam |

|

Fig. 8 Transmissibility according to the Frequency of Silicon Foam |

본 연구에서는 난연성 필러를 추가한 실리콘 폼의 물성 분석을 위해 정적 특성과 동적 특성을 연구하고 폴리우레탄 폼과 비교하였다. 난연성 필러를 추가한 실리콘 폼은 20Hz 이상의 바닥 진동이 일어나는 철도 차량 뿐만 아니라 난연 특성과 진동 감소가 동시에 요구되는 시트를 필요로 하는 사무용 의자, 건물 완충재 등에도 활용 가능할 것으로 기대된다.

우선 난연성 실리콘 폼의 정적 특성을 분석하였다. 단축압축 및 단순전단 실험을 진행하였고, 이를 바탕으로 실리콘 폼의 정적 안락감 평가지수를 구하여 폴리우레탄 폼의 그것과 비교하였다. 실리콘 폼은 폴리우레탄 폼에 비해 부드러운 특성을 보이며 폼은 sag factor와 hysteresis loss에서 폴리우레탄 폼과 유사한 성능을 보여 시트 재료의 적합성을 확인하였다. Ogden 모델을 이용한 유한요소해석 결과, 2차 Ogden 모델이 경제성과 정확성 측면에서 가장 우수한 것으로 나타났다. 이를 통해 실리콘 폼을 이용해 실제 시트와 같은 복잡한 형상을 제작하여 기계적 물성치를 구하고 싶은 경우, 실제 실험에 앞서 모델링 및 재료상수를 이용하여 그 결과를 예측할 수 있을 것이다. 또한, 압축 및 전단실험 결과를 함께 이용한 해석이 압축실험 결과만을 이용한 경우보다 더 정확한 결과를 보이는 것을 확인할 수 있었다.

동적 특성을 분석하기 위해 점탄성 모델링 식을 커브 피팅하였다. 이 결과와 다자유도 인체진동모델을 합하여 머리나 복부에 전달되는 고유진동수와 전달률을 구할 수 있을 것이다. 이를 통해 차량 시트와 같은 복잡한 형상을 모델링해서 실제 실험을 진행함에 앞서 데이터 결과를 예측해볼 수 있을 것이다.

마지막으로 진동 전달률 실험 결과, 2-5 Hz 사이의 frequency에 1 정도의 고유진동수를 가지고, 18 Hz 이하에서의 frequency에서는 1보다 작은 전달률을 가진다. 따라서, 5-18 Hz 사이의 성분은 전달이 크지만, 5 Hz 이하, 18 Hz 이상에서의 전달은 줄어드는 특징을 보인다. 따라서 본 연구에서 분석한 실리콘 폼은 18 Hz 이상의 frequency에서 고유진동수를 갖는 수송기기에 적합하다. 다만, 일반적으로 사용되는 폴리우레탄 폼 역시 2-5 Hz에서 진동전달률이 1보다 조금 큰 값을 가지고 있다. 실리콘 폼 역시 1보다 조금 큰 진동전달률을 가지고 있기에 2-5 Hz의 frequency를 가지는 수송기기에서도 사용을 고려해 볼 수 있다.

철도차량은 운행 중 궤도의 회전 불균형으로 인해 특정 주파수 범위의 진동이 발생하는데, 고속철도(KTX)의 경우 200-350 km/h의 주행시험 결과 4.5, 20-22, 25-28 Hz와 같은 주파수가 주로 전달됨을 알 수 있다.

인체에 악영향을 주는 범위는 4-8 Hz, 크게는 1-90 Hz로 알려져 있다. 장기간 탑승 시에는 노출되면 작은 진동에도 쉽게 피로함을 느낄 수 있기에, 시트 제작 시 주행진동수를 피하는 것이 중요하다. 본 연구의 시편은 5 Hz 이하, 18 Hz 이상에서의 전달은 줄어드는 특징을 보이기에 KTX의 시트에 사용 가능할 것으로 보인다.

시편 단위를 넘어 전체 시트를 제작하여 할 경우 수송기기의 실측데이터를 기반으로 SEAT, VDV 값과 같은 동적안락감 치수를 추정할 수 있을 것이다.

This research was supported by the Ministry of Trade, Industry and Energy (MOTIE, Korea) under the Industrial Technology Innovation Program (grant No. 20010265) and Korea Railroad Research Institute (grant No. PK2503D2).

- 1. BSi. “Railway Applications - Fire Protection on Railway Vehicles,” DD CEN/TS 45545 : 2009, British Standards.

-

- 2. Kang, D.H., Kwon, T.S., Park, W.H., Lee, J.Y., Chae, E.K., Choi, K.H., and Shim, S.E., “Development of Core Technology for Applying Silicon-Based Materials in Rolling Stocks,”, Korea Railroad Research Institute, Korea Railroad Research Institute, Korea, Dec., 2020, pp. 5-6.

- 3. AN, S.J., “Body Vibration ISO 2631-1,” Journal of KSNVE, Vol. 24, No. 6, 2014, pp. 36-40.

- 4. Mullins, L., “Effect of Stretching on the Properties of Rubber,” Rubber Chemistry and Technology, Vol. 21, No. 2, 1948, pp. 281-300.

-

- 5. Mullins, L., “Softening of Rubber by Deformation,” Rubber Chemistry and Technology, Vol. 42, No. 1, 1969, pp. 339-362.

-

- 6. Oh, S.H., Lee, S.Y., You, J.H., Kim, H.S., Cheong, S.K., and Shin, K.H., “Temperature-dependent Mullins Effect in Anti-vibration Rubber for Railway Vehicles,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 20, No. 2, 2017, pp. 193-198.

-

- 7. Kim, I.T., Moon, J.H., Ryu, J.H., Yi, C.H., Lee, W.K., and Oh, J.S, “Perceptual Evaluation of Automotive Polyurethane Foams,” Polymer Science and Technology, Vol. 30, No. 6, 2019, pp. 527-531

- 8. Jang, H.L, Kwon, T.S., Won, H.P., Lee, D.H., Kim, S.R., and Bae, Y.H., “A Study on Strength Properties of Sandwich Panels Including Flame Resisting Polyurethane Foam Cores for Application to Rolling Stocks,” Journal of the Korean Society of Hazard Mitigation, Vol. 17, No. 6, 2017, pp. 227-234.

-

- 9. Hong, M.J., Chae, S.G., Kang, M.G., Choi, D.G., Jang, H.L., and Choi, K.W., “Mechanical Reliability Analysis of Flame Retardant Silicone Foam for Mass Transportation,” Polymer (KOREA), Vol. 47, No. 1, 2023, pp. 64-71.

-

- 10. Duboeuf, O., Dupuis, R., Aubry, E., and Lauth, M., “Harmonic Vibration Test for the Analysis of the Dynamic Behaviour of Polyurethane Foams,” Journal of Dynamic Behavior of Materials, 2016, 1, pp. 61-67.

-

- 11. Bergström, J., Mechanics of Solid Polymers, Elsevier Inc., Netherlands, 2015.

-

This Article

This Article

-

2025; 38(2): 139-145

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.139

- Received on Feb 25, 2025

- Revised on Mar 10, 2025

- Accepted on Mar 19, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- SunHee Kim** , Kyung Who Choi*

-

*School of Mechanical Engineering, Sungkyunkwan University

**Korea Railroad Research Institute - E-mail: sunheekim@krri.re.kr, kw.choi@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.