- Resin Optimization for Manufacturing Carbon Fiber Composite Mold

Moon Woo Choi*, Mong Young Huh*†

*Korea Caron Industry Promotion Agency, 2nd R&D Office

- 탄소섬유 복합재 금형 제조를 위한 프리프레그용 수지 배합 최적화 연구

최문우* · 허몽영*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Carbon fiber composite molds offer high workability and high design flexibility due to their lightweight structure and ease of forming, making them a promising option for industries that use large molds, such as aerospace and automotive. In this study, the thermal resistance and thermal conductivity of carbon fiber prepregs were analyzed based on the formulation of multifunctional resins and thermally conductive additives. The thermal conductivity additives used included flake graphite, synthetic graphite, conductive graphite, and fumed silica, with thermal conductivity variations compared according to their content. The multifunctional epoxy resins YDPN638, PA806, 300P, and SCT150 were blended with BPA-based epoxy, and their glass transition temperature (Tg) was measured. The analysis revealed that resin formulations containing conductive graphite in YD128, 300P, and SCT150 achieved the target thermal conductivity of 3 W/m·K and the target glass transition temperature of 210°C, confirming their potential use as resins for carbon fiber composite molds.

탄소섬유 복합재 금형은 가벼운 무게로 인한 작업 편의성과 성형의 용이성으로 인한 높은 설계 유연성을 제공하여, 항공우주 및 자동차와 같은 대형 금형을 사용하는 산업에서의 적용 가능성이 연구되고 있다. 본 연구에서는 다관능 수지 및 열전도성 첨가제 배합에 따른 탄소섬유 프리프레그의 내열성, 열전도성 변화를 분석하였다. 열전도성 첨가제는 인상 흑연, 인조 흑연, 전도성 흑연, 비정질 실리카를 사용하여 첨가량에 따른 열전도도 변화를 비교하였다. 다관능 에폭시 YDPN638, PA806, 300P, SCT150 등을 BPA 기반 에폭시와 배합하여 유리전이온도(Tg)를 측정하였다. 분석 결과, 전도성 흑연이 첨가된 YD128, 300P, SCT150 배합 수지가 목표 열전도도 3 W/mK와 목표 유리전이온도 210°C에 도달하여 탄소섬유 복합재 금형용 수지로서의 사용 가능성을 확인할 수 있었다.

Keywords: 탄소섬유 복합재 금형(Carbon Fiber Composite Mold), 열전도성 첨가제(Thermal Conductive Filler), 고내열성 에폭시(Heat Resistant Epoxy)

1.1 탄소섬유 복합재 금형

금속 금형은 우수한 기계적 강도와 높은 열전도율을 제공하여 제조 산업 전반에서 널리 사용되고 있다. 하지만 금속 금형은 높은 제작비용과 높은 무게로 인한 운반 및 작업 비용의 상승, 작업 중 안전문제를 초래하며, 이로 인해 항공우주, 자동차, 해양 등의 대형부품성형이 필요한 산업에서 적용에 제약이 많다. 또한 낮은 설계 자유도로 인한 높은 초기개발비용은 다품종 소량생산이 요구되는 고부가가치 제품의 생산 시 발생하는 비용상승의 주요원인이 된다.

이러한 단점을 보완하기 위해 탄소섬유 복합재(Carbon Fiber Reinforced Plastic, CFRP)를 사용한 금형을 만들려는 노력이 계속되고 있다. CFRP는 경량소재로 제작, 운반, 작업 과정의 비용과 안전문제를 줄여주며 기존 금속 금형 대비 높은 설계 자유도를 지녀 초기 개발비용을 크게 절감할 수 있다. CFRP의 경량성과 우수한 성형 특성을 활용하여 대형부품 금형, 또는 다품종 소량생산의 고부가가치 제품 제조에 CFRP 금형 기술을 적용하려는 연구가 지속되고 있다.

Iacopo Bianchi 등[1]은 단섬유가 20% 함유된 CarbonPA 소재를 활용하여 FFF 방식의 3D 프린팅으로 오토클레이브용 금형을 제작하고, 오토클레이브 공정을 모사한 열 사이클을 적용한 후 금형의 치수 변화를 분석하였다. 실험 결과, 열 사이클 이후 금형에서 상당한 수준의 변형이 관찰되었으며, 이에 따라 Ultem, PEEK 등 고성능 수지를 활용한 후속 연구의 필요성을 제시하였다. 또한 M. Shah Mohammadi 등[2]은 GFRP 금형의 표면 내구성에 영향을 미치는 공정 변수로 이형제 사용량, 탈형 온도, 탈형 방식(인장/전단)을 설정하고, 각 조건에서의 roughness를 비교 분석하였다. 연구 결과, 인장에 가까운 탈형 방식일수록 표면 품질이 더 오래 유지되었으며, 보관 환경 및 변수 간 상호작용에 따라 금형의 열화 속도와 표면 손상 정도가 크게 달라짐을 확인하였다. N. Athanasopoulos 등[3]은 탄소섬유를 열원으로 활용한 샌드위치 구조의 CFRP 금형을 제작하여, 전기 저항 발열에 기반한 자체 가열 금형 시스템을 개발하였다. 수치해석과 실험을 통해 금형 표면의 온도 균일성, 냉각 조건에 따른 온도 분포, 경화 품질을 평가하였으며, ±2.6oC 이내의 온도 편차를 유지하는 가열 면적이 복합재 성형 조건 최적화를 통해 확보될 수 있음을 시사하였다. J. S. Weiland 등[4]은 전기 저항 자체 가열 CFRP 금형을 활용하여 RTM 공정 중 복합재 경화 시의 열적 거동을 시뮬레이션하고, 이에 적합한 유한요소 기반 제어 알고리즘을 개발하였다. 실험과 시뮬레이션 간의 비교를 통해 온도 분포 예측 정확도를 검증하였으며, 비균일한 열전도성을 갖는 CFRP 금형에서의 정밀한 열 제어로 성형 품질 향상에 기여할 수 있음을 보였다.

섬유강화 복합소재 금형에 대한 연구는 성형 공정, 치수 변화, 표면 품질, 열 분포 등 다양한 측면에서 수행되어 왔다. 전기저항을 활용한 자체 발열 CFRP 금형에 관한 연구도 일부 보고되고 있으나, 수지와 첨가제 기반의 소재 설계를 통해 열전도성과 내열성을 동시에 확보하려는 접근은 상대적으로 드물다. 탄소섬유는 우수한 열전도성을 갖지만, 수지의 낮은 열전도도로 인해 금형 전체의 열 확산 및 열 제어 성능에는 한계가 존재할 수 있다.

이에 본 연구에서는 CFRP 금형의 열전도성과 내열성을 개선하기 위해, 열전도성 첨가제와 다관능기 에폭시를 조합한 프리프레그용 수지를 개발하고, CFRP 금형 소재로서의 적용 가능성을 평가하였다.

1.2 열전도성 첨가제

탄소섬유는 우수한 열전도성을 지닌 소재로, 열전도 특성이 강화된 초고전도 탄소섬유 제품까지 개발될 정도로 높은 열전도율을 나타낸다. 반면, 고분자 수지는 비정질 구조와 공유결합 중심의 사슬 구조로 인해 열전도 효율이 낮다. 특히, 가장 널리 사용되는 비스페놀 A 기반 에폭시 수지는 경화제의 종류와 무관하게 약 0.2 W/m·K 수준의 낮은 열전도성을 보인다.

고분자 수지의 본질적으로 낮은 열전도성을 극복하기 위해 탄소계 및 알루미늄계 등 다양한 열전도성 첨가제가 활용되고 있다. 이러한 첨가제들은 각각 고유한 열전도 특성, 내열성, 강도, 내화학성, 가공성, 절연성 등을 가지며, 적용하는 수지의 목적에 맞춰 적절히 선택 및 첨가된다[5,6].

이번 연구에서 사용하는 인상 흑연, 인조 흑연, 전도성 흑연, 그리고 비정질 실리카는 높은 열전도성을 가질 뿐만 아니라, 우수한 내열성, 고온 안정성, 및 기계적 특성을 지녀 다양한 산업 분야에서 열전도성 첨가제로 활용된다. 대표적으로 전자 장치의 방열 소재, 항공우주 분야의 내열 소재, 내화성 건축 자재 등에 적용된다. 이러한 첨가제들은 복합재 금형용 수지에서 요구되는 열전도성, 고온 안정성, 기계적 강도를 충족할 수 있어, 본 연구에서는 금형용 프리프레그 수지 배합의 후보 물질로 선정하였다.

1.3 고내열성 수지

고분자 수지는 선형 탄소 사슬 구조를 가지며, 탄소-탄소 간 공유결합과 고분자 간 반데르발스 결합을 기반으로 구조적 안정성을 유지한다. 그러나 반데르발스 결합은 상대적으로 약하여 고온에서 쉽게 끊어질 수 있으며, 이는 고분자 사슬의 진동 및 회전 운동을 증가시켜 수지가 열에 민감하게 반응하고 변형되는 주요 원인이 된다. 따라서 고분자 수지의 내열성을 향상시키기 위해서는 사슬의 진동과 회전 운동을 효과적으로 억제할 수 있는 구조를 형성하는 것이 중요하다.

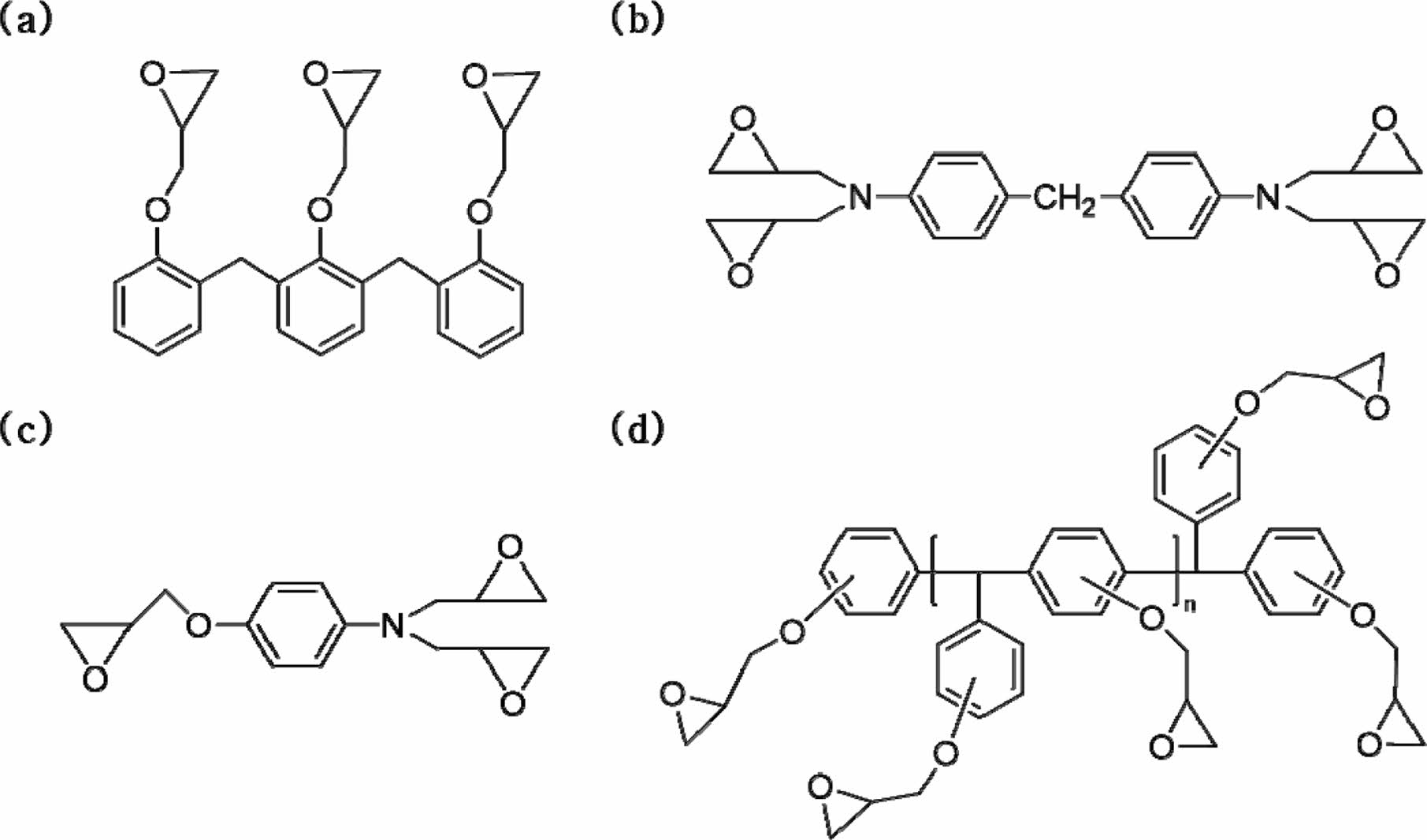

본 연구에서는 고분자 사슬의 진동 및 회전 운동을 효과적으로 억제하기 위해, 주쇄에 벤젠고리를 포함하거나 3개 이상의 에폭시 반응기를 갖는 다관능 에폭시 4종을 선정하였다. Fig. 1에서는 후보로 선정된 다관능 에폭시의 분자 구조를 확인할 수 있다. SE-300P는 주쇄에 하나의 벤젠고리를 포함하며 3개의 에폭시 반응기를 가지고 있고, PA-806은 주쇄에 두 개의 벤젠고리를 포함하고 4개의 에폭시 반응기를 지닌다. YDPN-638은 주쇄에 반복적으로 배열된 벤젠고리를 포함하며 에폭시기의 밀도가 높은 구조를 가지며, SCT-150은 주쇄와 측쇄 모두에 벤젠고리를 포함하고 각 벤젠고리마다 에폭시기를 지닌 구조를 갖는다. 이러한 분자 구조적 차이는 고분자 사슬의 열적 안정성과 강성을 향상시키는 데 중요한 역할을 한다[7,8].

가열과 냉각이 반복되는 고내열 환경에서 사용될 금형용 수지의 성능을 검증하기 위해 DSC 및 DMA 분석을 통한 내열성 평가를 진행하였다. 4종의 수지를 동일한 비율로 프리프레그용 수지에 첨가한 후 1차 및 2차 경화 반응을 수행하였으며, 이를 통해 경화 시작 온도와 유리전이 온도를 측정하여 금형용 소재로 적합한 다관능 에폭시를 판단하였다.

|

Fig. 1 Molecular structures of (a) Phenol novolac, YDPN-638 (b) Tetraglycidyl diaminodiphenylmethane, PA-806 (c) Triglycidyl p-aminophenol, SE-300P (d) Tetraphenylmethane novolac, SCT-150 |

2.1 재료

BPA 타입 에폭시인 YD-128, YD-011(국도화학)이 프리프레그용 수지로 사용되었다. 내열성 향상을 위해 첨가하는 다관능 에폭시 4종은 triglycidyl p-aminophenol (TGAP, SE-300P, 신아T&C), tetraglycidyl diaminodiphenylmethane (TGDDM, PA-806, 국도화학), phenol novolac (PN, YDPN-638, 국도화학), tetraphenylmethane novolac (TPM Novolac, SCT-150, 신아T&C)가 사용되었다. 경화제는 dicyandiamide (DICY, 국도화학), 3-(3,4-dichlorophenyl)-1,1-dimethylurea) (DCMU, 국도화학)을 사용하였으며 열전도성 첨가제는 MGR 5 95 등급의 인상흑연(Flake graphite), Q11등급의 인조흑연(Synthetic graphite), SC 5 0 등급의 전도성 흑연(Conductive graphite) 그리고 Aerosil 200 등급의 비정질 실리카(Fumed silica)가 사용되었다.

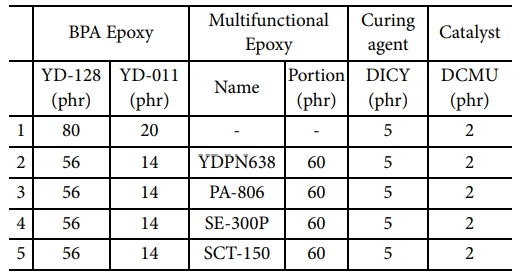

2.2 유리전이온도 측정

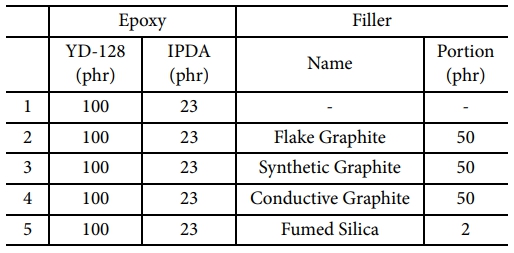

다관능 에폭시의 유리전이온도를 측정하기 위해 Dynamic Mechanical Analysis(DMA) 분석을 수행하였다. 시편 제조를 위한 샘플은 Table 1의 배합에 따라 준비되었으며, 배합된 수지의 경화는 1차 125oC에서 90분, 2차 200oC에서 120분 동안 진행되었다.

단계적 경화 시퀀스는 오토클레이브 성형 공정에서 널리 활용되며, 초기 경화 단계에서 발생 가능한 잔류응력, 경화 불균일성, 과도한 발열 반응 등의 소재 성능 저하 요인을 최소화하기 위해 적용된다. 특히 경화도와 가교밀도는 소재의 유리전이온도에 중요한 영향을 미치는 주요 변수이므로, 본 연구에서는 단계별 경화 과정에서 일어나는 개발 소재의 특성 변화를 관찰하고자 한다.

DMA 분석은 50oC에서 250oC까지 5oC/min의 속도로 승온시키며, 1.0 Hz의 주파수와 RMS 변형률 0.08%의 조건에서 수행되었다.

2.3 열전도도 측정

4종의 열전도성 필러의 열전도도를 측정하기 위해 ASTM E1530 보호형 열류계법 분석을 수행하였다. 시편 제조를 위한 열전도성 필러 첨가 수지는 Table 2의 배합에 따라 준비되었으며, 3-Roll Mill을 사용하여 필러가 수지 내에 균일하게 분산되도록 혼합되었다. 이후, 혼합된 수지를 금형에 캐스팅한 뒤 진공 오븐에서 80oC에서 45분 동안 탈포 과정을 진행하였다. 탈포가 완료된 수지는 상온에서 24시간 경화된 후, 80oC에서 2시간 추가 경화되었다. 최종적으로, 열전도도 측정을 위해 두께 2 mm, 직경 50 mm의 시편으로 가공한 후 보호형 열류계법을 이용하여 열전도도를 측정하였다.

2.4 프리프레그 특성 분석

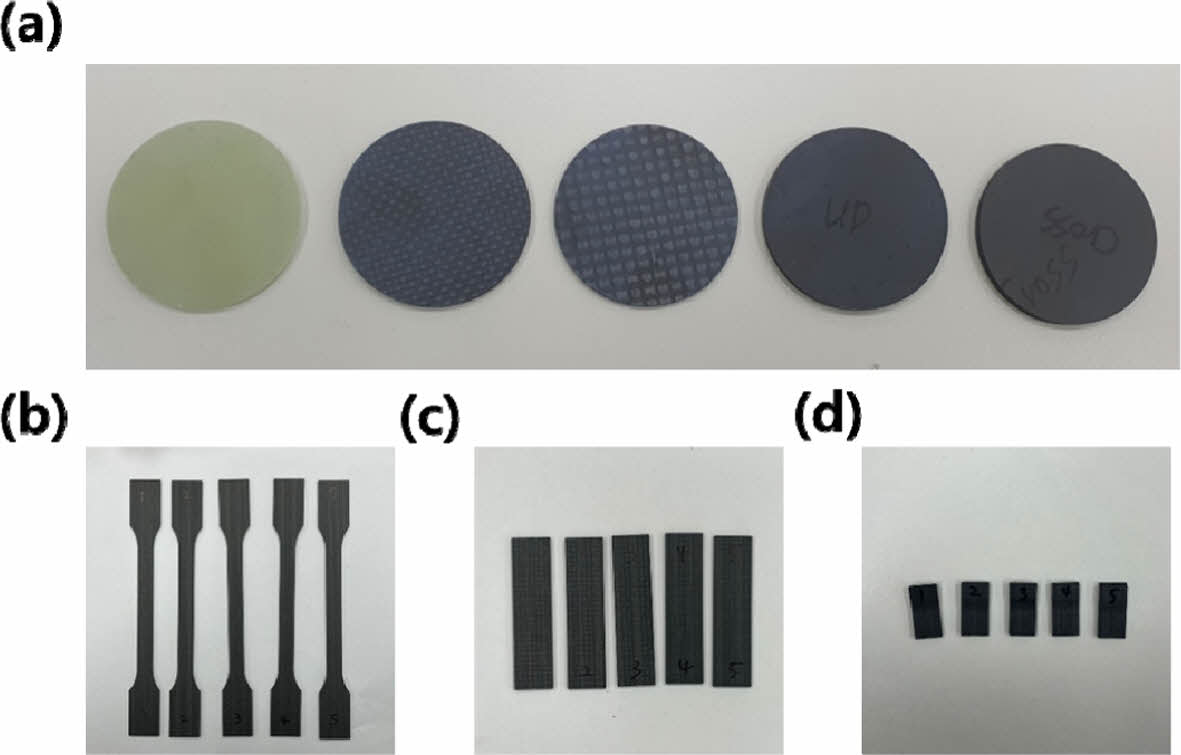

선정된 최적의 수지 배합을 활용하여 프리프레그를 제조하고 물성을 분석하였다. 수지 함량 50%의 프리프레그를 제조한 후, 상온에서 24시간 자연건조한 뒤 진공 오븐에서 70oC, 30분간 추가 건조를 진행하였다. 완성된 프리프레그는 재단 후 70oC, 80oC, 90oC, 100oC에서 각각 60분, 125oC에서 60분 동안 1차 경화를 수행한 뒤, 200oC에서 120분간 후경화를 진행하였다. 최종적으로 제작된 시편은 인장, 굴곡, ILSS 분석을 위해 ASTM D638, ASTM D790, ASTM D2344 기준에 따라 가공되었다. Fig. 2

|

Fig. 2 Sample preparation of (a) Thermal transmission (b) Tensile strength (c) Flexural strength (d) ILSS |

3.1 유리전이 온도

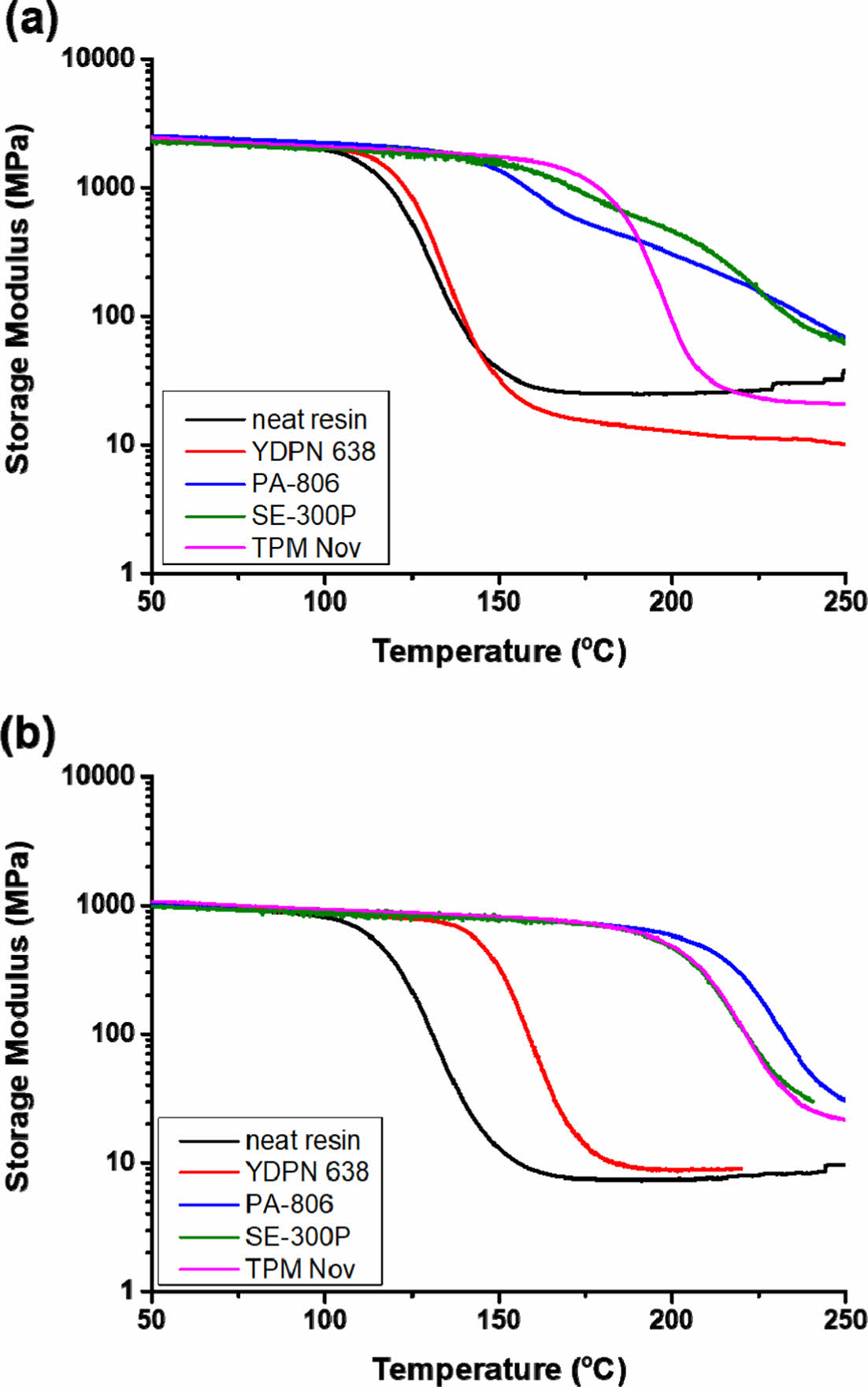

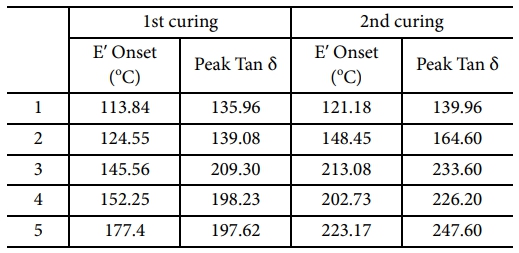

Fig. 3와 Table 3에서 Table 1의 수지 배합으로 제조한 수지 시편의 DMA 분석 결과를 확인할 수 있다.

DMA 분석 결과, 1차 경화만 진행한 경우 후보 수지 배합들의 유리전이 온도는 110~180oC 범위로 나타나, 금형 제작의 목표 온도인 200oC에 도달하지 못하였다. 그러나 Fig. 3의 (a) 그래프에서 PA-806, SE-300P, TPM Novolac의 곡선에서 한 개 이상의 변곡점이 나타나는 점을 고려할 때, 1차 경화 조건에서는 샘플의 경화가 완전히 진행되지 않았을 가능성이 높다. 이에 따라 추가적인 후 경화 작업을 통해 경화도 및 가교밀도의 상승이 이루어진다면 후보 수지들의 유리전이 온도 상승이 가능할 것으로 판단된다.

2차 경화 후 후보 수지 배합들의 유리전이 온도(Tg)는 120~230oC 범위로 나타났으며, 다관능기를 포함하지 않은 neat resin과 YDPN-638을 첨가한 #2 샘플을 제외한 모든 배합에서 200oC 이상의 Tg를 나타냈다. Fig. 3(b)에서 PA-806, SE-300P, TPM Novolac 샘플들은 Fig. 3(a)와 달리 별도의 변곡점이 나타나지 않았다. 이를 통해 YDPN-638은 낮은 반응온도로 인해 1차 경화 단계에서 이미 높은 경화도 및 가교밀도를 달성했기 때문에 추가적인 후경화 이후에도 Tg 상승이 크지 않았던 것으로 판단된다. 반면, 변곡점이 사라진 PA-806, SE-300P, TPM Novolac 샘플들의 경우 평균 약 55oC 정도의 Tg 상승을 보였으며, 이는 후경화를 통한 경화도 및 가교밀도의 추가적인 증가가 이루어졌음을 시사한다.

DMA 분석 결과, PA-806, SE-300P, SCT-150을 포함한 수지 배합은 최적화된 경화 조건을 적용할 경우 금형용 프리프레그 수지로의 활용 가능성이 높은 것으로 나타났다.

3.2 Filler 첨가 수지 열전도도

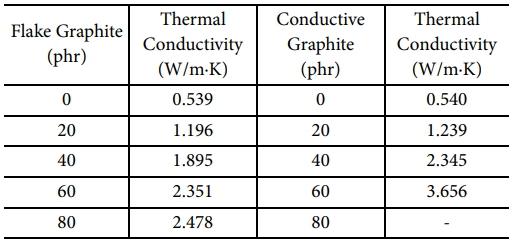

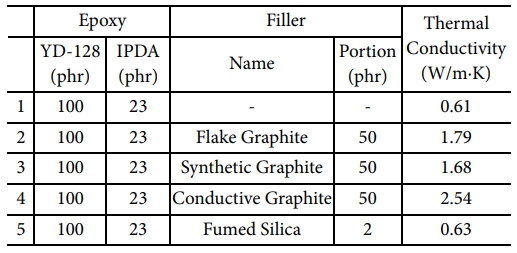

Table 4에서 #1~5 수지 배합의 열전도도 측정 결과와 Filler 함량에 따른 열전도도 결과를 확인할 수 있다.

Neat resin과 4종의 Filler에 대한 열전도도 분석 결과, 비정질 실리카를 제외한 3종의 Filler에서 1.6~2.6 W/m·K 범위의 열전도도가 측정되었다. 전도성 흑연이 2.54 W/m·K로 가장 높은 열전도도를 보였으며, 인상 흑연은 1.79 W/m·K로 두 번째로 높은 값을 나타내었다.

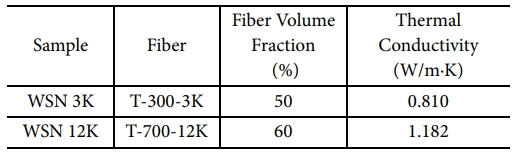

Table 5에서 확인할 수 있듯이, 탄소섬유가 포함된 프리프레그는 자체적으로 0.8~1.2 W/m·K의 열전도도를 나타낸다. 이에 따라, 인상 흑연과 전도성 흑연을 활용하여 프리프레그를 제작할 경우, 목표 열전도도인 3.00 W/m·K에 도달할 가능성이 높다고 판단하였으며, 이를 검증하기 위해 추가 실험을 진행하였다.

Table 6에서 Filler 함량에 따른 열전도도 측정 결과를 확인할 수 있다. 전도성 흑연과 인상 흑연을 각각 20, 40, 60, 80 phr의 비율로 첨가하여 시편을 제작하고 열전도도를 측정한 결과, Filler 함량이 증가할수록 열전도도도 상승하는 경향을 보였다. 특히, 전도성 흑연의 경우 열전도도 증가 폭이 더 크게 나타났으나, 80 phr에서는 점도가 지나치게 높아 시편 제작이 불가능하였다.

또한, 인상 흑연과 전도성 흑연 모두 함량이 증가함에 따라 수지의 점도가 급격히 상승하였으며, 40 phr부터는 수지의 유동성이 현저히 저하되어 프리프레그 제조 과정에서 직물에 충분히 함침되지 않는 문제가 발생하였다. 이에 따라, Filler 첨가 수지의 함침 성능을 고려하여 전도성 흑연 20 phr 함량을 금형용 프리프레그 제작을 위한 최종 배합으로 선정하였다.

3.3 금형용 프리프레그 특성 분석

실험을 통해 도출된 최적 배합의 프리프레그를 평가하기 위해, 해당 배합을 적용하여 프리프레그를 제작한 후 특성 분석을 진행하였다.

3.3.1 유리전이온도 및 열전도도

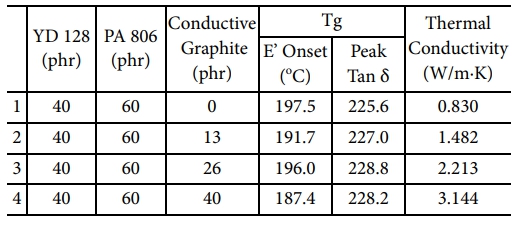

Table 7에서 전도성 흑연 첨가량에 따른 유리전이 온도의 변화 및 열전도도를 확인할 수 있다. 전도성 흑연의 첨가량은 수지의 유동성이 저하되기 시작하는 40 phr 이하의 범위에서 선정하였으며, 각각 0, 13, 26, 40 phr을 첨가하여 분석을 진행하였다.

Table 7의 1번 샘플(전도성 흑연 미첨가 프리프레그)의 유리전이 온도는 197.5oC로, Table 3의 3번 샘플(순수 수지 상태)의 유리전이 온도(213.08oC) 대비 15oC 이상 낮아진 값을 나타냈다. 또한, 전도성 흑연을 가장 많이 첨가한 4번 샘플의 경우, 유리전이 온도가 187.4oC로 측정되어 Table 3의 3번 샘플 대비 25oC 이상 감소하는 경향을 보였다.

전도성 흑연의 첨가량이 증가함에 따라 유리전이온도가 감소하는 현상은 크게 두 가지 원인으로 설명할 수 있다. 첫 번째 원인은 전도성 흑연의 응집 현상이다. 흑연 입자가 수지 내에 균일하게 분산되지 않고 응집할 경우, 국부적으로 낮은 가교밀도의 영역이 형성된다. 이 영역에서는 고분자 사슬의 진동 및 회전 운동이 효과적으로 억제되지 않아 유리전이온도의 감소가 나타날 수 있다. 두 번째 원인은 전도성 흑연의 부피 효과와 표면에 잔존하는 기능기로 인한 가소화 효과이다. 수지 내부에 위치한 흑연 입자는 고분자 사슬 간의 상호작용을 방해하여 고분자 사슬간 결합력을 감소시키며, 흑연 표면의 잔류 기능기는 고분자 사슬과 약한 상호작용을 형성하여 전체적으로 고분자 사슬 간 결합력을 낮추는 역할을 할 수 있다.

위 분석을 통해 섬유 및 전도성 필러 등 이종 소재가 수지에 첨가될수록 유리전이 온도가 낮아지는 결과를 확인하였다. 이는 목표 유리전이 온도(200oC 이상)를 확보한 프리프레그 제조를 위해서는, 수지 상태에서부터 200oC를 초과하는 유리전이 온도를 갖도록 설계할 필요가 있음을 시사한다.

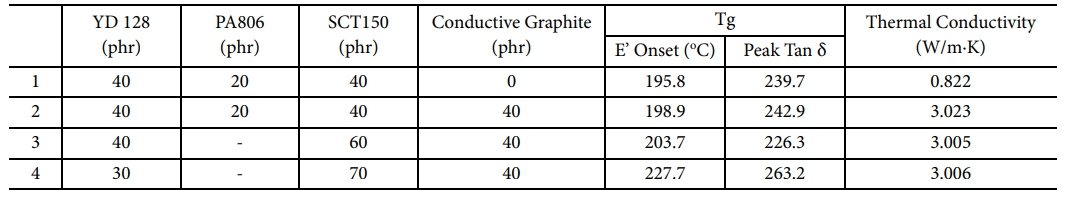

부족한 유리전이 온도를 확보하기 위해 Table 3에서 높은 유리전이 온도를 나타낸 SCT-150을 PA-806과 배합하여 프리프레그의 유리전이 온도 및 열전도도를 측정하였다. 기존 배합에 SCT-150을 첨가한 경우, SCT-150의 첨가량은 열전도도에 유의미한 영향을 미치지 않았으며, 열전도도는 전도성 흑연의 함량에 의해 절대적으로 결정되는 경향을 보였다.

Table 8의 샘플 1, 2번을 Table 7의 1, 4번 샘플과 비교한 결과, SCT-150의 첨가에 따른 열전도도 변화는 미미한 수준임을 확인할 수 있었다. 또한, Table 8의 샘플 2~4번을 비교한 결과, SCT-150의 함량이 증가할수록 유리전이 온도가 상승하는 경향을 보였으며, 이 과정에서 열전도도의 변화는 관찰되지 않았다.

결과적으로 SCT-150의 첨가로 목표 열전도도 3.00 W/m·K를 확보한 상태로 유리전이온도 200oC를 달성할 수 있었다.

위의 유리전이 온도 및 열전도도 분석 결과를 바탕으로, YD-128:SCT-150:전도성 흑연을 30:70:40의 비율로 배합한 프리프레그를 최종 물성 평가 대상으로 선정하고 물성 평가를 진행하였다.

3.3.2 인장, 굴곡, ILSS

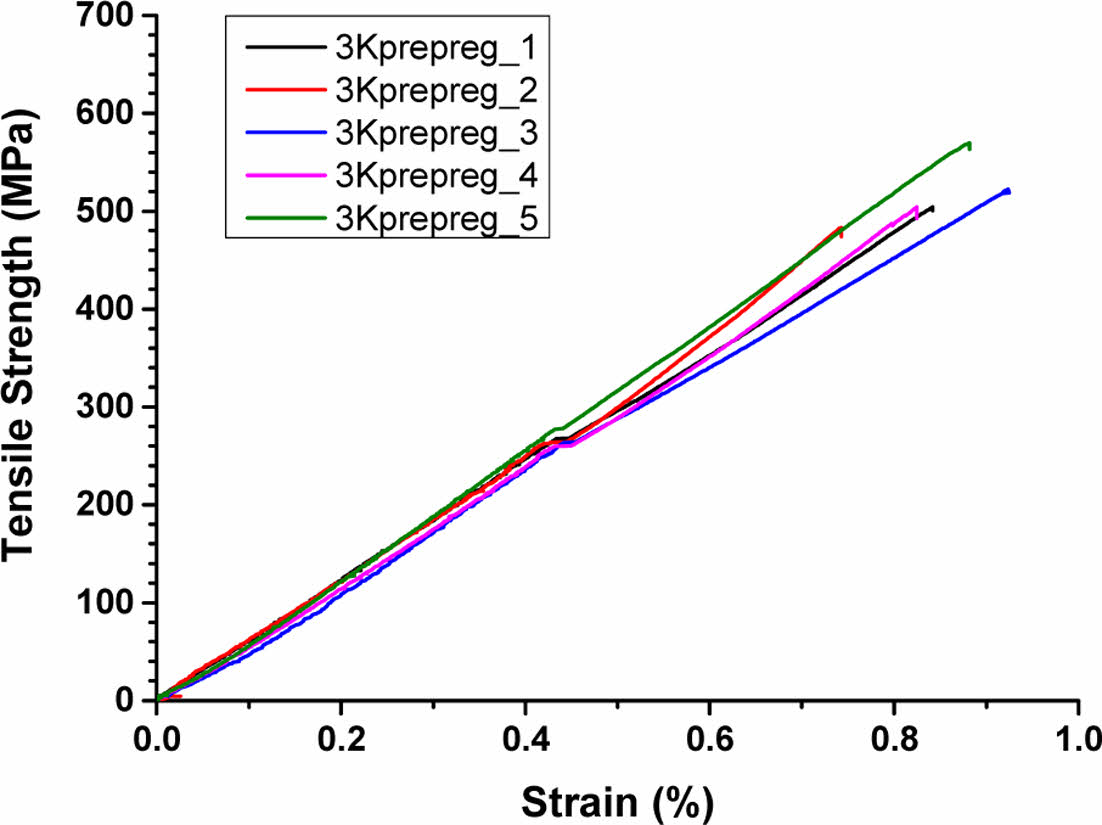

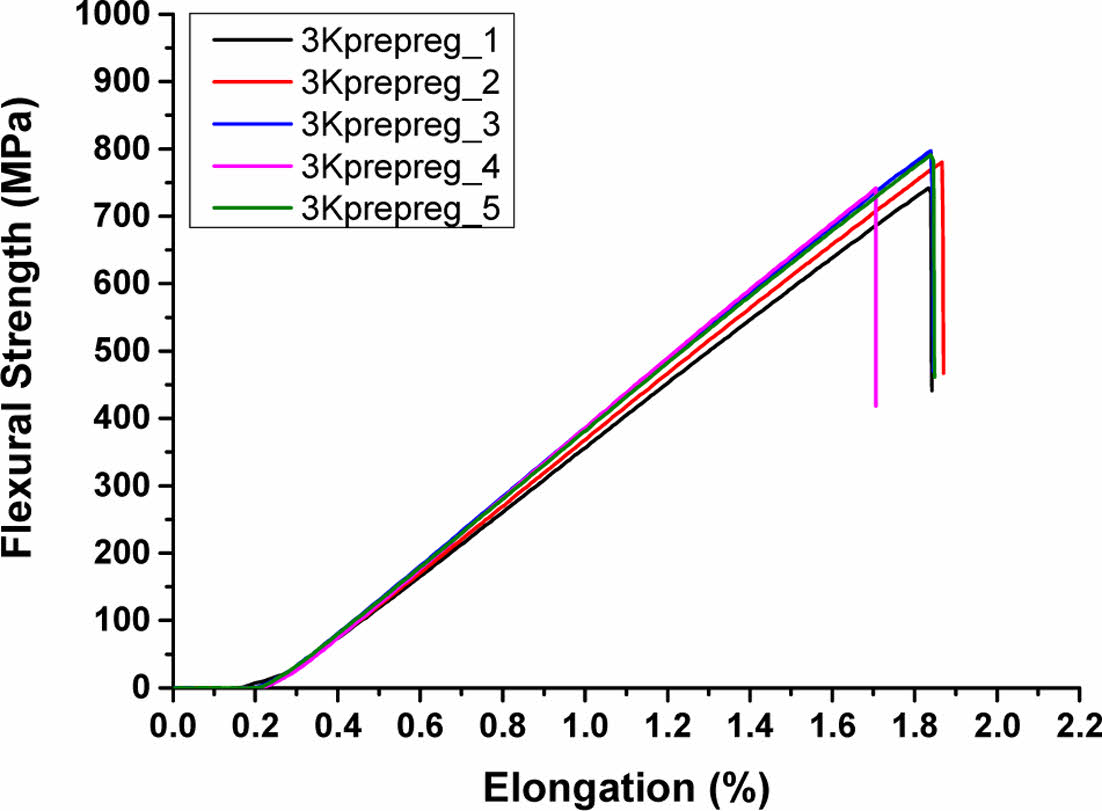

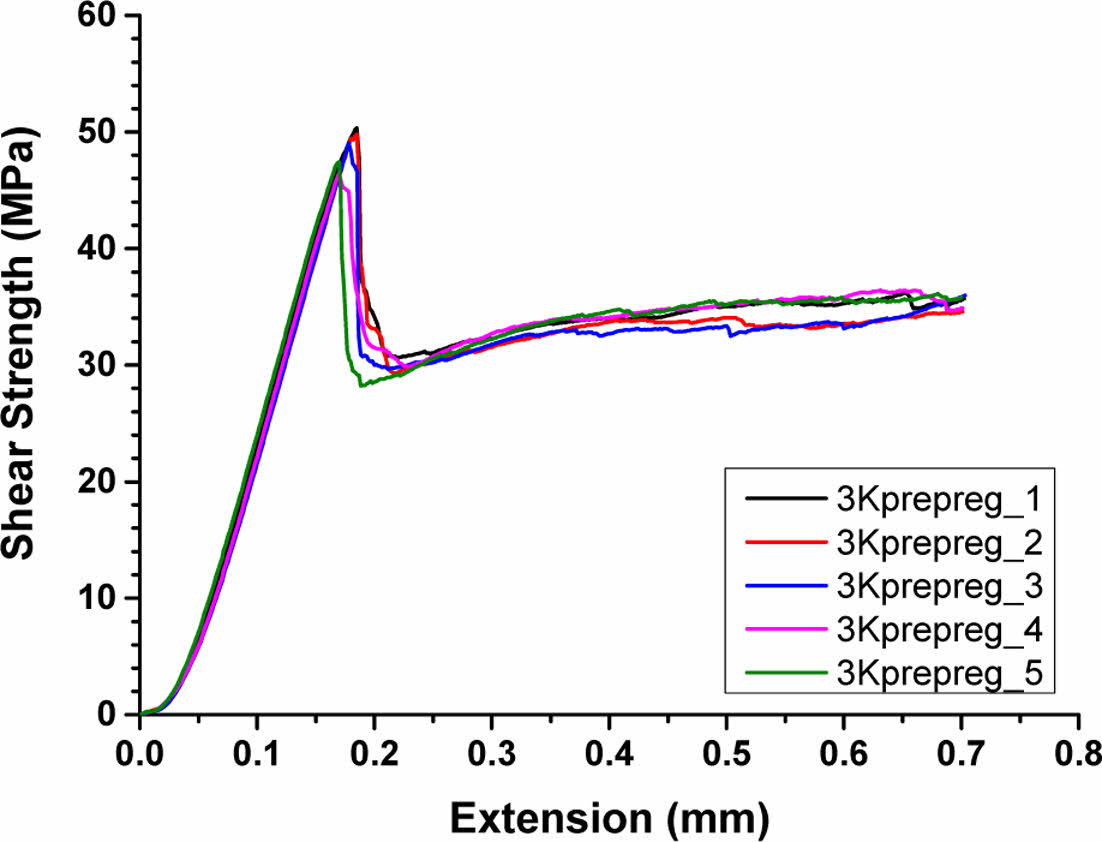

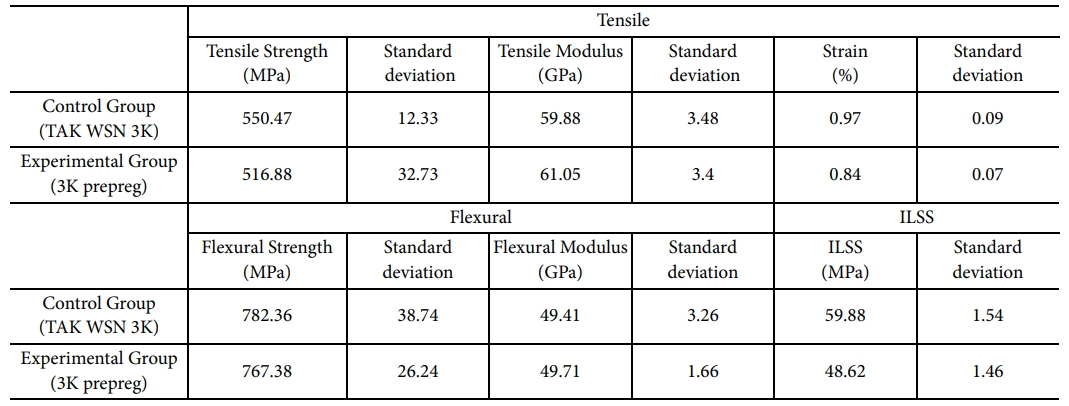

Fig. 4, 5, 6에서 최종 제조한 프리프레그의 인장, 굴곡, ILSS 시험 결과를 확인할 수 있다.

물성 분석 결과, 인장, 굴곡, ILSS 측정값들이 낮은 표준 편차를 나타내어 금형용 프리프레그 수지가 직물에 효과적으로 함침되었음을 확인하였다. 또한, 개발된 프리프레그의 성능 수준을 평가하기 위해, 상용 프리프레그인 TAK WSN 3K 제품의 인장, 굴곡, ILSS 특성을 동일한 조건에서 분석하고, 그 결과를 Table 9에서 비교하였다.

실험군인 3K 프리프레그는 TAK WSN 3K 대비 인장강도에서 6.1%, 굴곡강도에서 1.9% 낮은 물성을 나타내었다. 반면, 인장 탄성율과 굴곡 탄성율에서는 1~2% 높은 수치를 보였다. 이는 인장 및 굴곡 시험이 수지보다 섬유의 영향을 크게 받는 특성을 가지므로, 수지의 물성 저하가 시험 결과에 미치는 영향이 상대적으로 적었기 때문으로 판단된다.

한편, 수지의 영향을 더 크게 받는 ILSS(Interlaminar Shear Strength) 시험에서는 3K 프리프레그가 TAK WSN 3K 대비 18.8% 낮은 값을 나타내어, 상용 제품과 비교했을 때 수지의 물성 저하가 뚜렷하게 확인되었다.

|

Fig. 3 DMA graph after (a) 1st curing (b) 2nd curing |

|

Fig. 4 Strain-Tensile strength curve of prepreg |

|

Fig. 5 Elongation-Flexural strength curve of prepreg |

|

Fig. 6 Extension-Shear strength curve of prepreg |

|

Table 6 Thermal Conductivity by Content of Flake Graphite and Conductive Graphite |

본 연구에서는 탄소섬유 복합재 금형용 프리프레그 수지를 개발하기 위해 다관능 에폭시와 전도성 필러의 배합을 최적화하고, 이들의 유리전이 온도, 열전도도, 기계적 물성 및 함침성을 분석하였다.

연구 결과, PA-806, SE-300P, SCT-150을 포함한 수지는 최적화된 경화 조건에서 200oC 이상의 유리전이 온도를 확보할 수 있음을 확인하였으며, 전도성 필러 중에서는 전도성 흑연이 2.54 W/m·K로 가장 높은 열전도도를 나타냈다. 또한, 필러 함량별 열전도도 변화를 분석한 결과, 함량이 증가할수록 열전도도도 상승하는 경향을 보였으나, 40 phr을 초과할 경우 수지의 점도가 급격히 증가하여 프리프레그의 제조가 어려웠다. 전도성 흑연 함량 및 다관능 에폭시 배합에 따른 열전도도 측정 결과, 다관능 에폭시의 배합은 열전도도에 영향이 없었으며 전도성 필러의 함량만이 열전도도에 영향을 끼쳤다.

최종적으로 YD-128, SCT-150, 전도성 흑연을 30 대 70 대 40의 비율로 배합한 수지가 금형용 프리프레그 소재로서 적합한 특성을 보였으며, 기계적 물성 평가에서도 상용 프리프레그 대비 인장강도는 6.1%, 굴곡강도는 1.9% 감소한 수준으로 유사한 성능을 유지하였다. 다만, 층간 전단강도의 경우 상용 제품 대비 18.8% 낮은 값을 보여 수지 내구성 향상을 위한 추가적인 연구가 필요함을 시사하였다.

본 연구를 통해 선정된 다관능 에폭시와 전도성 필러 배합의 내열성 및 열전도 특성, 그 경향성을 확인할 수 있었다. 그러나 다관능 수지 간 배합에 따른 내열 특성의 변화, 전도성 필러 첨가량과 유리전이온도 간의 상관관계, 상용 프리프레그 대비 낮게 나타난 층간전단강도 등에 대해서는 추가적인 연구가 필요하다. 향후 다관능 에폭시의 분자 구조를 고려한 배합 데이터 확보, 전도성 필러 첨가에 따른 가교 구조 변화 분석, 배합 변화에 따른 함침 특성 평가 등 심도 있는 추가 연구를 통해 본 소재 시스템의 성능 최적화 및 적용 범위 확장에 기여할 수 있을 것으로 기대된다.

본 연구는 산업통상자원부의 소재부품기술개발사업의 고주파 유도가열 기반 성형 시스템 및 PBV 차량 외판 개발 과제의 지원으로 수행되었음(과제 번호: 20022538).

- 1. I. Bianchi, S. Gentili, L. Greco, T. Mancia, M. Simoncini, and A. Vita, “3D Printed Molds for Manufacturing of CFRP Components,” in Proc. CIRP, Vol. 118, pp. 816–821, 2023.

-

- 2. M. Shah Mohammadi, M. Ghani, M. Komeili, B. Crawford, and A. S. Milani, “The Effect of Manufacturing Parameters on the Surface Roughness of Glass Fibre Reinforced Polymer Moulds,” Composites Part B: Engineering, Vol. 125, 2017, pp. 39-48.

-

- 3. N. Athanasopoulos, G. Koutsoukis, D. Vlachos, and V. Kostopoulos, “Temperature Uniformity Analysis and Development of Open Lightweight Composite Molds Using Carbon Fibers as Heating Elements,” Composites Part B: Engineering, Vol. 50, 2013, pp. 279–289.

-

- 4. J.S. Weiland, M.P. Hartmann, and R.M. Hinterhölzl, “Cure Simulation with Resistively In-situ Heated CFRP Molds: Implementation and Validation,” Composites Part A: Applied Science and Manufacturing, Vol. 80, 2016, pp. 171-181.

-

- 5. S.R. Mousavi, S. Estaji, H. Kiaei, M. Mansourian-Tabaei, S. Nouranian, S.H. Jafari, H. Ruckdäschel, M. Arjmand, and H.A. Khonakdar, “A Review of Electrical and Thermal Conductivities of Epoxy Resin Systems Reinforced with Carbon Nanotubes and Graphene-based Nanoparticles,” Polymer Testing, Vol. 112, 2022, p. 10764.

-

- 6. F. Wang, L.T. Drzal, Y. Qin, and Z. Huang, “Enhancement of Fracture Toughness, Mechanical and Thermal Properties of Rubber/epoxy Composites by Incorporation of Graphene Nanoplatelets,” Composites Part A: Applied Science and Manufacturing, Vol. 87, 2016, pp. 10-22.

-

- 7. S.A. Shokralla and N.S. Al-Muaikel, “Thermal Properties of epoxy (DGEBA)/phenolic Resin (novolac) Blends,” Arabian Journal for Science and Engineering, Vol. 35, No. 1B, 2010, pp. 7–14.

-

- 8. R. Ramsdale-Capper and J.P. Foreman, “Internal Antiplasticisation in Highly Crosslinked Amine Cured Multifunctional Epoxy Resins,” Polymer, Vol. 146, 2018, pp. 321–330.

-

- 9. J.K. Jang, J.H. Cha, B.M. Lee, and S.H. Yoon, “Measurement Method for Constituent Contents of Carbon Fiber/Epoxy Composites Using Thermogravimetric Analyzer,” Composites Research, Vol. 33, No. 6, 2020, pp. 341-345.

-

- 10. H. Kim, H.C. Ko, and N.H. You, “Development of Epoxy Composites with SWCNT for Highly Thermal Conductivity,” Composites Research, Vol. 33, No. 1, 2020, pp. 7-12.

-

- 11. H.-J. Kwon, H.-J. Park, E.-J. Lee, S.-M. Ku, S.-H. Ki, and K.-Y. Lee, “Study of the Curing Reaction Rate of a Glass Fiber Reinforced Bisphenol-A (BPA) Epoxy Prepreg by Differential Scanning Calorimetry (DSC),” Composites Research, Vol. 31, No. 1, 2018, pp. 30-36.

-

- 12. I. Jeong, Y. Kim, and M. Goh, “Development of Highly Thermal Conductive Liquid Crystalline Epoxy Resins Bearing Phenylcyclohexyl Mesogenic Moieties,” Composites Research, Vol. 30, No. 6, 2017, pp. 350-355.

-

- 13. Y. Kim, J. Jung, H. Yeo, N.-H. You, S. G. Jang, S. Ahn, S.H. Lee, and M. Goh, “Development of Highly Thermal Conductive Liquid Crystalline Epoxy Resins for High Thermal Dissipation Composites,” Composites Research, Vol. 30, No. 1, 2017, pp. 1-6.

-

- 14. P.-S. Shin, Z.-J. Wang, D.-J. Kwon, J.-Y. Choi, I. Sung, D.-S. Jin, S.-W. Kang, J.-C. Kim, and J.-M. Park, “Optimum Mixing Ratio of Epoxy for Glass Fiber Reinforced Composites with High Thermal Stability,” Composites Research, Vol. 27, No. 4, 2014, pp. 168-173.

-

- 15. S.-W. Beom, S.-Y. Lee, J.-H. Lee, S. H. Park, and S.-J. Park, “Carbonization of Pitch-coated Glass Fibers on Thermal Conductivity of Epoxy Composites,” Composites Research, Vol. 26, No. 5, 2013, pp. 315-321.

-

- 16. Y.E. Hwang, G.H. Lee, and S.H. Yoon, “Effect of Combined Environmental Factors on Degradation Behavior of Carbon Fiber/Epoxy Composites,” Composites Research, Vol. 22, No. 5, 2009, pp. 37-42.

-

- 17. K.S. Jeong, D.H. Chun, and D.G. Lee, “A Study on the Mechanical and Thermomechanical Properties of Epoxy Resin Systems,” Composites Research, Vol. 10, No. 4, 1997, pp. 1-10.

This Article

This Article

-

2025; 38(2): 158-165

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.158

- Received on Feb 28, 2025

- Revised on Mar 31, 2025

- Accepted on Apr 2, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Mong Young Huh

-

Korea Caron Industry Promotion Agency, 2nd R&D Office

- E-mail: herpoly@gmail.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.