- Research on the Enhancement of Adhesion Strength of Glass Fiber Composite Materials Depending on Surface Treatment Methods of Polyethylene (PE) Coated Steel Plate

Choong-Yong Park*, **, Dong-Hyun Park**, Kang-Min Kim*, Kyo-Moon Lee*, Soo-Jeong Park***, Se-Yoon Kim****, Yun-Hae Kim*†

*Department of Advanced Materials Convergence Engineering, National Korea Maritime and Ocean University, 727 Taejong-ro, Yeongdo-gu, Busan 49112, Republic of Korea

**Hyundai Welding Co., Ltd, 641 Jongga-ro, Jung-gu, Ulsan 44547, Republic of Korea

***Hanwha Advanced Materials Co., Ltd, 79-20, Geumhoangol-gil, Bugang-myeon, Sejong-si, Republic of Korea

****Composites Solutions Co., Ltd, 1113, Academic-hub, 727 Taejong-ro, Yeongdo-gu, Busan 49112, Republic of Korea- 폴리에틸렌(PE) 코팅 강판의 표면 처리 방법에 따른 유리섬유 복합재료의 접착강도 향상 연구

박충용*, ** · 박동현** · 김강민* · 이교문* · 박수정*** · 김세윤**** · 김윤해*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study investigates how different coating methods and surface treatments affect the adhesion performance of GRE (Glass Fiber Reinforced Epoxy) and GRP (Glass Fiber Reinforced Unsaturated Polyester) composites. Three surface conditions (SA2, SA3, and untreated) and three coating methods (Hand lay-up, VaRTM, and VaRTM + Heat) were evaluated. GRE consistently showed higher adhesion strength than GRP, likely due to the cross-linked epoxy network enhancing bonding with the polyethylene (PE) layer. Among surface treatments, SA2 performed best, while excessive treatment (SA3) caused physical damage that reduced adhesion. Additionally, VaRTM followed by heat achieved the strongest bond by uniformly impregnating the fiber matrix under vacuum and effectively removing residual air, thus minimizing void formation at the PE-composite interface. These findings offer valuable guidance on selecting surface treatments and coating processes to optimize adhesion in GRE and GRP composites across various applications.

본 연구는 GRE (Glass Fiber Reinforced Epoxy) 및 GRP (Glass Fiber Reinforced Unsaturated Polyester) 복합재료의 코팅 방법 및 표면처리가 접착강도에 미치는 영향을 조사하였다. 실험은 거칠기를 기준으로 무처리(10 um), SA2(10~60 um), SA3(60~110 um)로 3가지 표면처리 방법과 3가지 코팅 방법(핸드레이업, VaRTM, VaRTM + Heat)을 사용하여 수행되었다. 첫째, GRE와 GRP 코팅 시료의 접착강도 비교 결과, GRE가 GRP 대비 높은 접착강도를 보였다 GRE는 수산기(-OH)를 포함하고 있어 계면 결합을 강화하며, 말단에 위치한 에폭시기(-CH2-O-CH-CH2)가 경화 밀도증대에 역할을 하여, 접착 강도를 높이는 것으로 해석된다. 둘째, 표면처리에 따른 접착강도에서는 SA2가 가장 우수한 결과를 보였다. 표면처리를 하지 않은 시험편(N/A)은, 물리적 결합 및 기계적 고정(Mechanical Interlocking) 효과를 유발하지 못하여 낮은 접착강도를 나타내었다. 또한, 과도한 표면처리(SA3)는 물리적 손상으로 인하여 접착강도를 저하시켰다. 셋째, 코팅 방법에 있어서는 VaRTM + Heat 방법이 가장 높은 접착강도를 보였다. 이는 진공 주입을 통해 동일한 압력을 가하고, 진공 효과와 추가 열처리에 따른 점도 감소로 수지 내부의 잔존 공기를 효과적으로 배출함으로써 계면 결함을 줄일 수 있으며, 고온 경화에 따라 폴리머 사슬 구조의 밀도가 높아져 접착강도가 강화된 것으로 판단된다. 본 연구 결과는 GRE 및 GRP 복합재료의 표면처리 및 코팅 방법 선택에 있어 중요한 기초자료를 제공하며, 향후 다양한 응용 분야에서 접착 성능을 최적화하는데 기여할 수 있을 것으로 기대된다.

Keywords: 섬유강화복합재료(Fiber reinforced plastic), 접착강도(Adhesive strength), 표면처리(Surface treatment), 복합재료 코팅방법(Composite coating methods)

폴리에틸렌(Polyethylene, PE) 코팅 강관은 우수한 내식성과 내구성으로 인해 다양한 산업 분야에서 중요한 소재로 사용되고 있다. 그러나 가혹한 환경에 노출되는 경우, PE 코팅의 성능이 점차 저하되어 강관의 내식성을 유지하기 어려운 문제가 발생하고 있다. 이러한 한계를 극복하기 위해 PE 코팅을 보완할 수 있는 추가적인 코팅 기술 개발에 대한 필요성이 증가하고 있다.

본 연구는 PE 코팅 강판에 유리섬유 복합재료를 추가 코팅함으로써 접착강도를 향상시키는 방안을 연구하였다. 특히, PE 코팅 강판의 표면 처리 방법과 복합재료의 코팅 방식이 접착강도에 미치는 영향을 분석하였다. 기존 연구에서는 PE 코팅 강판과 복합재료 간 접착강도에 관한 체계적인 연구가 부족하였으며, 접착강도를 최적화하기 위한 변수에 대한 구체적인 논의가 미비하였다.

이에 따라 본 연구는 복합재료의 수지 구성, 제조 방법, 그리고 PE 코팅 강판의 표면 처리 방식과 같은 주요 변수를 다각적으로 분석하여, 이종 재료 간 접착강도를 극대화할 수 있는 조건을 제시하고자 한다. 이를 통해 가혹한 환경에서도 뛰어난 내식성과 내구성을 갖춘 코팅 기술의 실현 가능성을 높이고, 산업 현장에서의 응용성을 증대시키는 데 기여하는 것을 목표로 하였다.

2.1 PE코팅 강판 표면처리

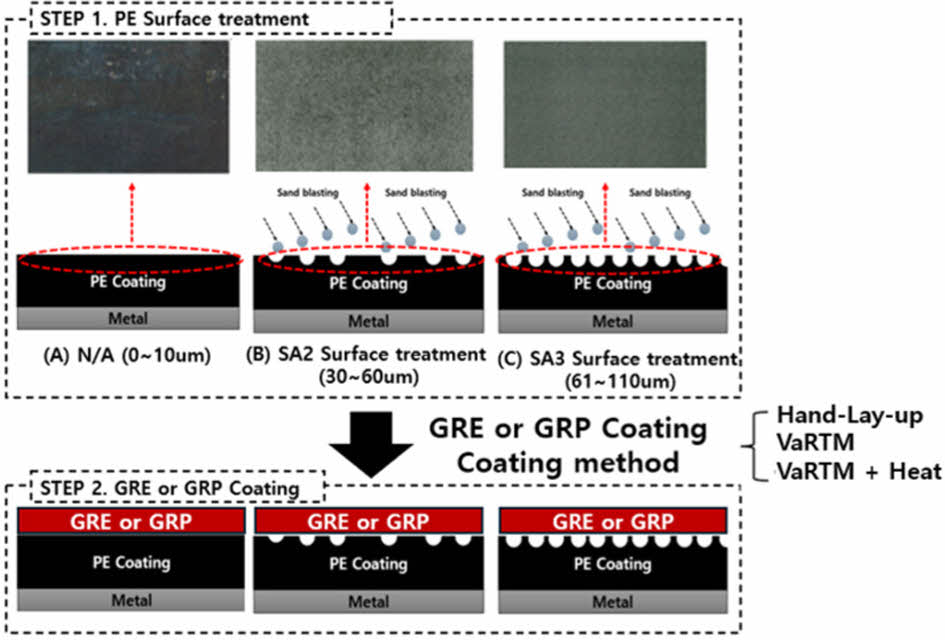

본 연구에서는 PE 코팅 강판의 표면 특성이 복합재료와의 접착강도에 미치는 영향을 분석하기 위해 다양한 표면처리 방법을 적용하였다. 이를 위해 삼건세기社에서 제작한 PE코팅 강판(SS400, 3 mm PE코팅막, 200 mm × 100 mm) 표면에 무처리(평균 깊이: 10 μm, N/A), 샌드블라스트 (SA2(10~60 μm), SA3(60~110 μm)) 처리 조건으로 전처리를 수행하였다. 표면처리 방법과 사양은 Fig. 1에 모식도로 제시하였으며, 표면처리 된 PE 코팅 강판 위에 복합재료를 코팅한 뒤 접착강도를 체계적으로 평가함으로써, 표면 특성이 접착강도에 미치는 영향을 정량적으로 규명하고 최적화 조건을 도출하고자 하였다.

2.2 복합재료 코팅방법

본 연구에서 사용된 섬유강화복합재료는 GRE (Glass Fiber Reinforced Epoxy)와 GRP (Glass Fiber Reinforced Unsaturated Polyester)이며, 유리섬유는 평직으로 직조된 형태를 사용하였으며, 고분자 기지재는 불포화 폴리에스테르(Unsaturated Polyester Resin, Motionfive Inc.)와 에폭시(Epoxy Resin, Kukdo Chemical Co., LTD.)을 사용하여 시험편을 제조하였다.

PE 코팅면에 유리섬유 복합재료를 코팅은 핸드 레이업 방식 (Hand Lay-up) 진공 수지 함침 방식 (Vacuum-Assisted Resin Transfer Molding; VaRTM), VaRTM 후 열처리 방식[1] (VaRTM + Heat, 80°C for 4 hours)의 3가지 방식으로 진행되었다.

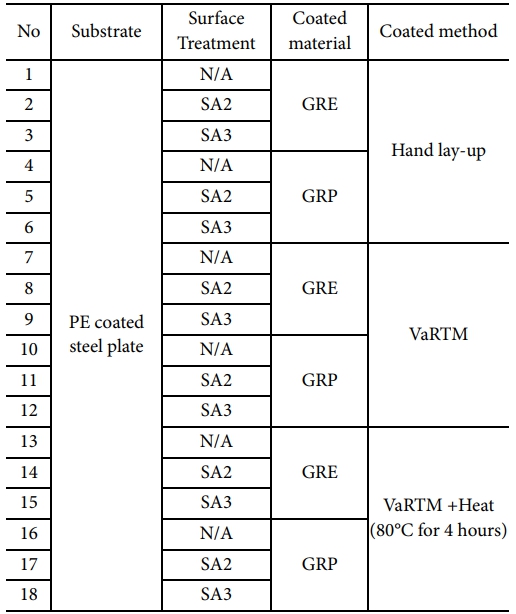

이러한 코팅 방식은 PE와 복합재료 간 접착 특성을 체계적으로 조사하기 위해 선택되었다. 강판에 코팅된 PE의 표면에 적용된 처리, 코팅소재, 코팅방법의 모식도와 설명은 각각 Fig. 1과 Table 1에 나타내었다.

2.3 접착강도 테스트

접착강도 테스트는 ISO 4624: Paints and Varnishes - Pull-off Test for Adhesion[2] 표준을 기반으로 수행하였다. 시험에 사용된 장비는 Elcometer 506 Pull-Off Adhesion Tester가 사용되었다.

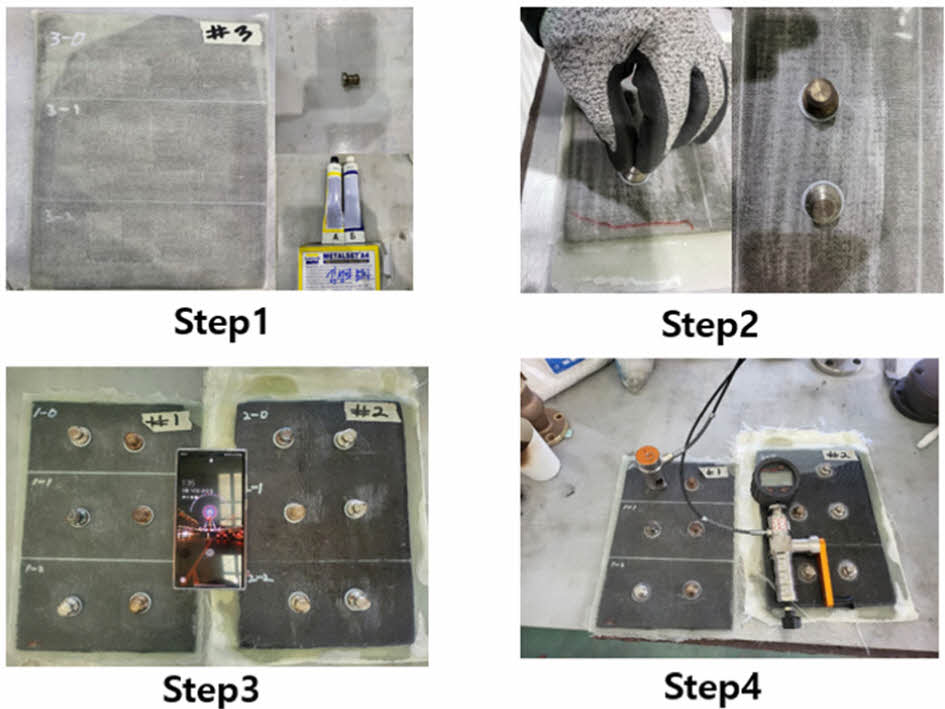

테스트 표면과 Dolley(시험기 표면) 표면은 240~400번 사포로 가볍게 연마 후, 마른 천으로 표면을 청소한 뒤 준비하였으며, 상세 과정을 Fig. 2에 각 과정을 모식도로 도시하였다[3]. Step 1은, 에폭시 접착제를 주제:경화제 = 1:1 비율로 혼합하여 Dolley 뒷면에 도포하였다. Step 2에서, Dolley는 테스트 표면에 부착한 후, 접착제가 면 밖으로 나오도록 눌러 부착하였고, Step 3에서, 부착된 Dolley는 테이프로 고정한 상태에서 24시간 동안 상온에서 경화시켰다. Step 4에서, 경화가 완료된 후 Cutting Device를 사용하여 Dolley 주변의 코팅을 절단하고, 본체의 Hook를 Dolley에 연결한 뒤 핸들을 돌려 Dolley가 표면에서 이탈할 때의 힘을 측정하였으며, 접착강도는 MPa 단위로 기록되었다.

|

Fig. 1 Steel plate-PE-composite coating schematic |

|

Fig. 2 Step for adhesion strength testing |

3.1 GRE, GRP 코팅 시료에 대한 접착강도 결과

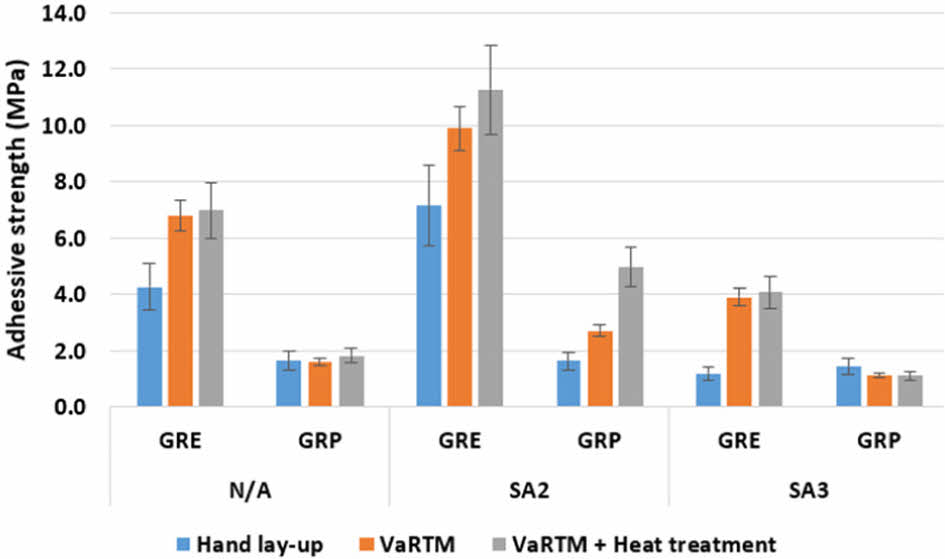

Fig. 3은 Table 1의 모든 시편에 대한 접착강도 데이터를 나타낸다.

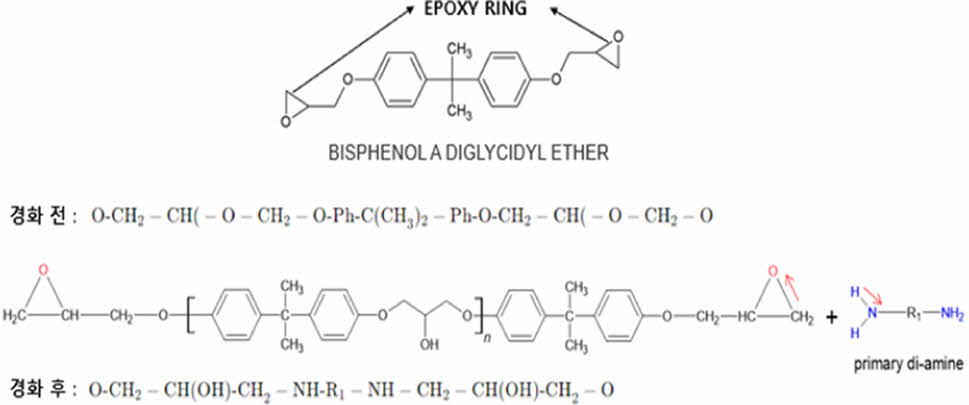

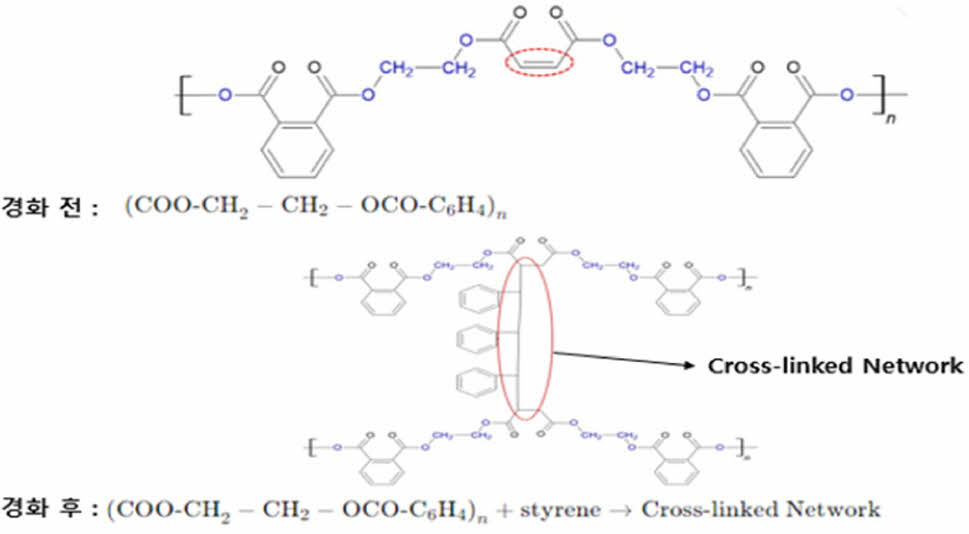

이를 통해 모든 공정에서 GRE가 GRP보다 접착력이 높음을 알 수 있었다. GRE의 우수한 접착 성능은 수산기(-OH) 및 말단 에폭시기(-CH2-O-CH-CH2)로 인해 계면 결합이 강화되고, 경화밀도가 증가하여 접착 강도가 더욱 높아지는 것으로 판단된다. 이러한 분자 구조적 특성은 GRE의 높은 접착력을 결정짓는 요소로 판단되며[4], Fig. 4에 그 경화 메커니즘을 도시하였다. 반면, GRP는 에폭시보다 가교 결합 밀도가 낮고, PE와 화학적·물리적 결합을 형성할 수 있는 반응성 작용기가 부족하여 상대적으로 낮은 접착강도를 보였다. 불포화 폴리에스터는 주로 폴리에스터 골격(프탈산+글리콜)과 C=C 불포화 결합으로 구성되며, 경화 시 스티렌 등과 공중합을 진행하지만, 에폭시와 달리 개환중합으로 치밀한 구조를 이루지 못하고 라디칼 반응에 의존하는 것으로 알려져있다[5,6]. 이로 인해 높은 가교 밀도를 형성하기 어려운 것으로 판단되며, 이러한 점은 Fig. 5에 불포화 폴리에스터의 경화 메커니즘에서도 확인할 수 있다.

3.2 표면처리 공법에 따른 접착강도 결과

Fig. 6의 접착강도 데이터를 바탕으로, PE 강판의 표면처리 공법(N/A, SA2, SA3)에 따른 접착강도를 분석하였다. SA2 표면처리가 가장 높은 접착강도를 나타냈으며, SA3으로 표면처리 된 시편의 접착강도는, 표면처리하지 않은 N/A시료보다 더 낮은 강도를 확인할 수 있었다.

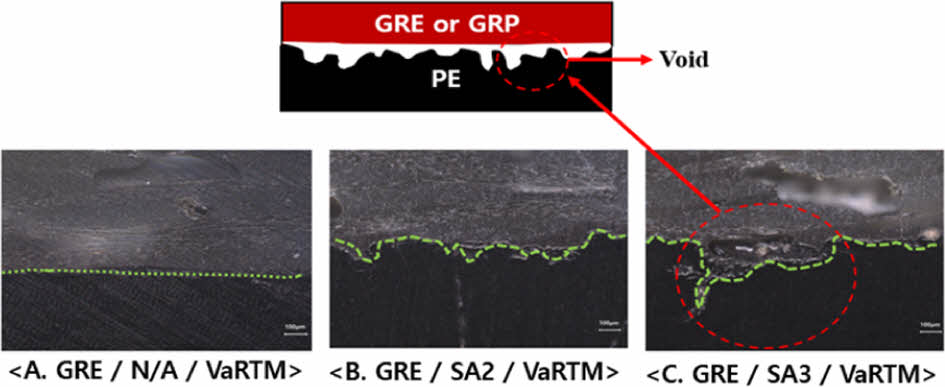

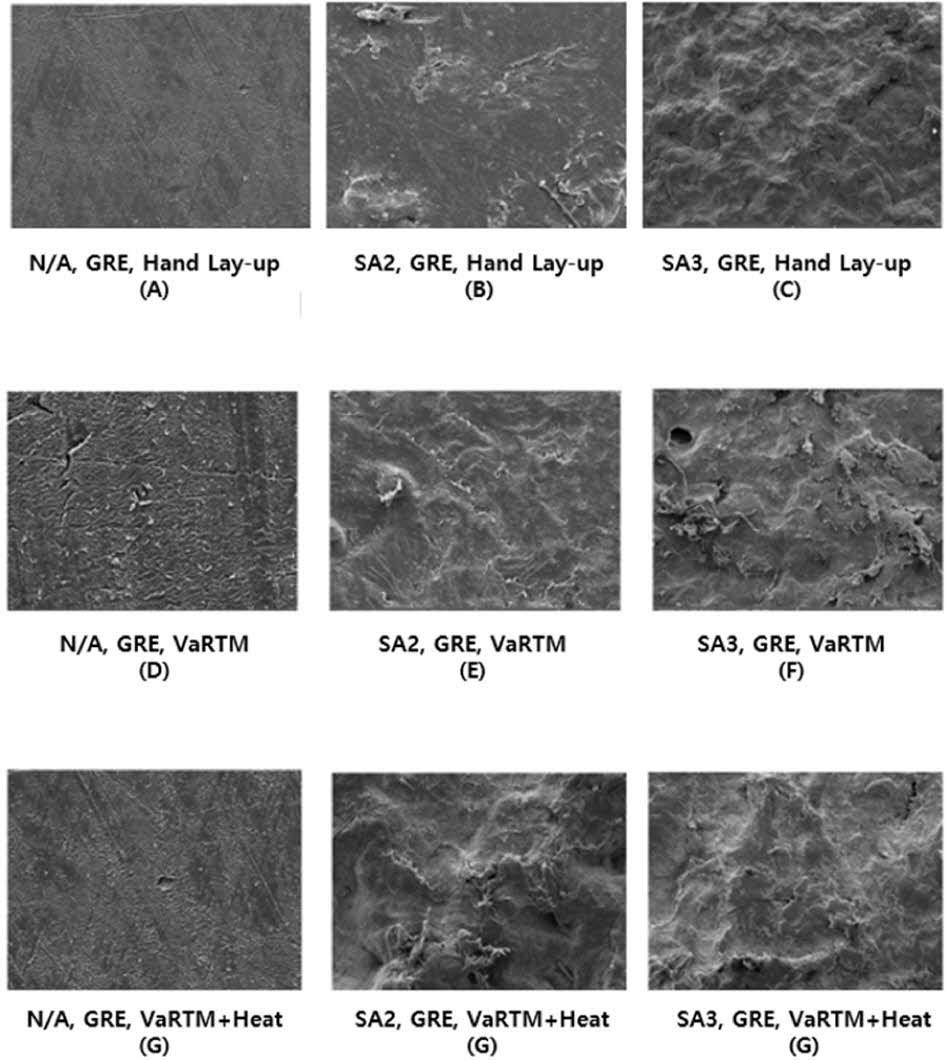

Fig. 7은 전자주사현미경으로 PE와 복합재료 간의 접착강도 테스트 후 접착면을 관찰한 결과로, Fig. 7B에서 확인한 결과, SA2 표면처리의 우수한 접착강도는 적절한 수준의 표면 요철이 복합재료와 PE 강판 간 접착을 최적화했기 때문인 것으로 판단된다. SA2 표면처리는 표면에 균일하고 적절한 깊이의 요철을 생성하여 복합재료의 수지가 요철 내부로 효과적으로 침투할 수 있도록 한다. 이로 인해 표면 접촉 면적이 증가하고, 물리적 결합 및 기계적 고정(Mechanical Interlocking) 효과가 극대화되는 것으로 판단된다[7].

반면, Fig. 7C를 관찰하면, SA3 표면처리는 요철이 과도하게 생성되어 복합재료의 수지가 표면에 다량으로 잔존하며, 곳곳에 팁이 발생하는 것을 확인할 수 있다. 이는 계면 파손이 진행될 때, 수지를 통과하는 파손이 지배적임을 보여주며 표면과의 상호작용이 어려운 것을 확인할 수 있다. SA3와 같이 요철이 지나치게 깊고 불규칙한 경우, 수지가 표면 요철 내부를 완전히 채우지 못하거나 요철 상단부가 응력 집중 지점으로 작용하여 접착력을 저하시키기 때문인 것으로 사료된다[8]. 이러한 과도한 요철은 접착 강도를 증가시키기보다는 오히려 표면이 약화되는 결과를 초래한다[9,10].

3.3 복합재료 코팅방법에 따른 접착강도 결과

Fig. 3의 접착강도 테스트 결과를 바탕으로 코팅방법 간 접착강도 경향을 분석한 결과, 핸드레이업 공정이 가장 낮은 접착강도를 보였으며 VaRTM + Heat 방법이 가장 높은 접착강도를 나타냈다.

핸드레이업 공정은 세 가지 공정 중 가장 낮은 접착강도가 관찰되었는데, 이는 VaRTM 공정에 비해서 진공 효과의 부재로 인한 공극 발생과 그로 인한 불완전 함침이 원인으로 판단된다.

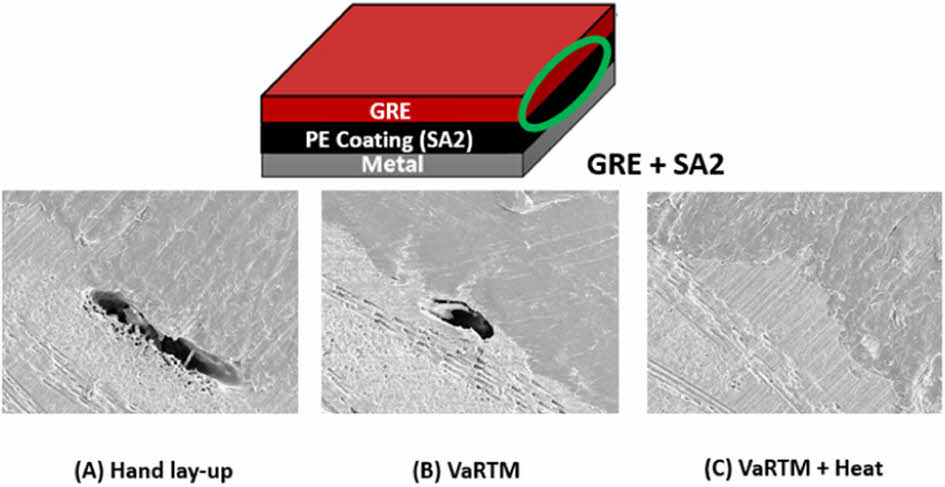

VaRTM 공정은 진공 환경에서 수지를 섬유 매트릭스 내부로 주입함으로써, 이론적으로는 공기 잔존량을 최소화하여 접착면의 공극 발생을 줄이고, 우수한 함침 균일성과 공정 재현성을 기대할 수 있다[11]. 본 연구에서도 VaRTM 공정을 적용한 시편이 세 공정 중 두 번째로 높은 접착강도를 보였다. 그러나 SA2나, SA3와 같이, 복잡한 요철 구조를 갖는 경우, 수지가 완전히 침투하지 못해 요철 상단부나 섬유 매트 사이에 미세 공극이 여전히 남아 있을 수 있다[12,13]. Fig. 8B에 제시된 단면을 관찰 결과, 요철 내부가 불완전 충전된 부위가 관찰되었고, 이로 인해 계면에서 충분한 앵커링 효과가 발현되지 못하고 접착 면적이 줄어드는 문제가 발생하였다

VaRTM + Heat 공정은 먼저 진공 주입을 통해 섬유 매트릭스를 비교적 균일하게 함침한 뒤, 추가 열처리를 거쳐 수지의 점도가 낮아짐에 따라 내부의 잔존 공기를 더욱 효과적으로 배출시킬 수 있음을 확인하였다. 본 실험 결과, 본 공정이 모든 시편(GRE, GRP)에서 가장 높은 접착강도를 구현하였다. Fig. 8C 관찰에 따르면, 요철 내부와 섬유 간극에 남아 있던 미세 공극까지 충실히 충전된 것으로 확인되었다. 이로써 접촉 면적이 극대화되고 물리적 앵커링 효과가 극도로 향상되어, 최고의 접착 성능이 발현된 것으로 보인다.

|

Fig. 3 Adhesion strength of PE plate |

|

Fig. 4 Schematic diagram of epoxy curing mechanism |

|

Fig. 5 Schematic diagram of unsaturated polyester curing mechanism |

|

Fig. 6 Cross-sectional Morphology of PE + GRE Joints by Adhesion Process (x200) |

|

Fig. 7 Surface morphology after adhesive strength testing of the PE+GRE sample (x300) |

|

Fig. 8 Cross-sectional morphology of PE + GRE joints by adhesion process (x200) |

본 연구에서는 GRE와 GRP 복합재료를 PE 코팅 강판에 적용하여, 세 가지 표면처리 조건(N/A, SA2, SA3)과 세 가지 코팅 방법(핸드레이업, VaRTM, VaRTM + Heat)에 따른 접착 강도를 분석하였다. 주요 결론은 다음과 같다:

1. GRE와 GRP의 접착강도 비교

GRE는 GRP 대비 약 2~3배 높은 접착강도를 나타냈다. 이는 GRE의 주요 구성 성분인 에폭시 수지가 PE 강판과의 물리적 결합을 강화한 데 기인하며, 복합재료 설계에서 GRE가 GRP보다 우수한 접착 성능을 제공할 수 있음을 확인하였다.

2. 표면처리 공법의 영향

SA2 표면처리가 가장 높은 접착강도를 제공했으며, 이는 적절한 크기의 요철(30~60 μm)이 우수한 앵커링 효과를 발휘하는 것으로 사료된다. 이 결과는 표면처리 공정에서 요철 크기와 분포가 접착 성능에 중요한 영향을 미침을 보여준다.

3. 코팅 방법의 영향

VaRTM + Heat 방식은 수지가 요철 내부와 섬유 매트릭스 사이에 완전히 침투하여 가장 높은 접착강도를 나타냈다. 핸드레이업 방식은 비교적 균일한 접착면을 제공했으나, VaRTM + Heat 방식보다는 낮은 접착강도를 보였으며, VaRTM 방식은 수지 침투 불균일로 인해 가장 낮은 접착강도를 기록하였다.

본 연구는 복합재료 코팅에서 표면처리 공법과 코팅 방법이 접착강도에 미치는 영향을 정량적으로 분석하여, 복합재료 설계 및 공정 최적화에 중요한 지침을 제공한다. 이 결과는 복합재료의 실제 응용 분야에서 최적의 표면처리 조건과 코팅 방식을 선택하는 데 유용한 데이터를 제공할 수 있다.

- 1. Park, H.S., Shin, P.S., Kim, J.H., Baek, Y.M., Kwon, D.J., and Park, J.M., “The Effect of Interfacial Properties and RTM Process of Composites with Different Cross-linking Density by Molecular Weight of Hardener,” Composites Research, Vol. 30, No. 3, 2017, pp. 169-174.

-

- 2. Shin, D.W., Kim, J.J., Lee, J.H., Kwon, I.J., and Park, S.M., “Evaluation on the Effect of Beads for Adhesive Improvement of CFRP and Aluminum,” Composites Research, Vol. 30, No. 4, 2017, pp. 254-260.

-

- 3. Kim, W.S., and Lee, J.J., “Interfacial Fracture Toughness Measurement of Composite/metal Bonding,” Composites Research, Vol. 21, No. 4, 2008, pp. 7-14.

- 4. Ugochukwu, S., Ridzuan, M.J.M., Majid, M.A., Cheng, E.M., Firdaus, A.A., and Marsi, N., “Influence of Distilled Water and Alkaline Solution on the Scratch Resistance Properties of Napier Fibre Filled Epoxy (NFFE) Composites,” Journal of Materials Research and Technology, Vol. 9, No. 6, 2020, pp. 14412-14424.

-

- 5. Kim, Y.Z., and Kim, Y.H., “A Study on the Effects of Additives on the Friction and Wear Properties of PTFE Composite,” Journal of the KSCM, Vol. 13, No. 4, 2000, pp. 11-18.

- 6. Tang, C., Jiang, H., Zhang, X., Li, G., and Cui, J., “Corrosion Behavior and Mechanism of Basalt Fibers in Sodium Hydroxide Solution,” Materials, Vol. 11, No. 8, 2018, 1381.

-

- 7. Wang, M., Zhang, Z., Li, Y., Li, M., and Sun, Z., “Chemical Durability and Mechanical Properties of Alkali-proof Basalt Fiber and Its Reinforced Epoxy Composites,” Journal of Reinforced Plastics and Composites, Vol. 27, No. 4, 2008, pp. 393-407.

-

- 8. Composites Knowledge Network, https://compositeskn.org/KPC/A162, Cure of Thermosetting Polymers.

- 9. Hellen, T.K., “On the Method of Virtual Crack Extensions,” International Journal for Numerical Methods in Engineering, Vol. 9, No. 1, 1975, pp. 187-207.

-

- 10. Qian, W., and Sun, C.T., “A Frictional Interfacial Crackunder Combined Shear and Compression,” Composites Scienceand Technology, Vol. 58, 1998, pp. 1753-1761.

-

- 11. Russell, A.J., and Street, K.N., “Moisture and Temperature Effects on the Mixed-mode Delamination Fracture of Unidirectional Graphite/Epoxy,” West Conshohocken, PA: ASTM International, 1985, pp. 349-370.

-

- 12. Carlsson, L.A., Gillespie Jr, J.W., and Pipes, R.B., “On the Analysis and Design of the End Notched Flexure (ENF) Specimen for Mode II Testing,” Journal of Composite Materials, Vol. 20, No. 6, 1986, pp. 594-604.

-

- 13. Anderson, G.P., and DeVries, K.L., “Predicting Bond Strength,” The Journal of Adhesion, Vol. 23, No. 4, 1987, pp. 289-302.

-

This Article

This Article

-

2025; 38(2): 166-170

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.166

- Received on Jul 16, 2024

- Revised on Aug 9, 2024

- Accepted on Apr 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

Department of Advanced Materials Convergence Engineering, National Korea Maritime and Ocean University, 727 Taejong-ro, Yeongdo-gu, Busan 49112, Republic of Korea

- E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.