- A Novel Deep Learning Approach for Evaluating Fiber and Void Volume Fractions in Unidirectional Carbon Fiber Reinforced Plastic (CFRP)

Joong-Tak Back*, Su-Jeong Choi*, Jun-Soong Lee*, Ji-Hun Mun*, Jong-Kwan Park**, Sungwook Joo*†

*HYBRID Technology Lab, Gyeongbuk Technopark, Korea

**TAE SUNG S&E INC, Korea- 단방향 CFRP의 섬유 및 기공 체적율 평가를 위한 딥러닝 기반 이미지 분석 기법 연구

백중택* · 최수정* · 이준숭* · 문지훈* · 박종관** · 주성욱*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Fiber Volume Fraction (FVF) and Void Volume Fraction (VVF) are critical indicators of Carbon Fiber Reinforced Plastics (CFRP) performance. Traditional methods such as the burn-out process (ASTM D3171-22) suffer from oxidation-induced errors and complex sample preparation. This study proposes a deep learning-based image analysis method using FE-SEM images to quantify fiber and void fractions efficiently. By applying Convolutional Neural Networks (CNN) and Transformer Neural Networks (TNN), the method achieves precise and automated evaluation without additional processing. Compared to the burn-out method, it demonstrates improved consistency and reduced measurement errors. This approach enhances the accuracy and efficiency of CFRP analysis, contributing to process optimization and quality control.

탄소섬유강화플라스틱(CFRP)의 주요 성능은 섬유체적율(FVF)과 기공체적율(VVF)에 의해 결정된다. 기존의 고온연소법(ASTM D3171-22)은 산화로 인한 오차와 복잡한 전처리 과정의 한계를 가진다. 본 연구에서는 전계방사형 주사전자현미경(FE-SEM) 이미지를 활용한 딥러닝 기반 이미지 분석법을 제안하였다. 컨볼루션 신경망(CNN)과 트랜스포머 신경망(TNN)을 적용하여 섬유 및 기공을 자동 정량화하며, 기존 방법 대비 높은 정밀도와 일관성을 보였다. 본 연구는 CFRP 주요물성의 정량 분석을 위한 효율적 대안으로, 제조 공정 최적화와 품질 관리에 기여할 수 있다.

Keywords: 섬유체적율(Fiber Volume Fracrion), 딥러닝(Deep Learning), 이미지 자동화 정량 분석(Image Automated Quantitative Analysis), MIPAR, 탄소섬유강화플라스틱(Carbon Fiber Reinforced Plastic)

탄소섬유강화플라스틱(Carbon Fiber Reinforced Plastic, CFRP)은 높은 비강도와 우수한 기계적 물성으로 인해 항공, 방위산업, 모빌리티 등 첨단 산업 분야에서 핵심 소재로 자리 잡고 있다. CFRP 복합재료의 기계적 성능은 체적 내 탄소섬유의 비율이 높고 기공의 밀도가 낮을수록 향상되며, 섬유체적율(Fiber Volume Fraction, FVF)과 기공체적율(Void Volume Fraction, VVF)은 이러한 재료의 특성을 정의하는 주요 지표로 간주된다.

섬유와 기공의 체적율은 CFRP의 성형 조건(예: 성형 온도, 압력, 경화 시간 등)에 따라 크게 좌우되며, 이는 복합재료의 물리적 특성과 내구성에 결정적인 역할을 한다[1-3]. 성형 조건의 미세한 변화는 섬유와 기공의 분포를 달라지게 하여 최종 제품의 강도와 신뢰성에 중대한 영향을 끼친다[4,5]. 이에 따라 FVF 및 VVF의 정량적 평가는 최적의 성형 조건을 설계하고 제조 공정의 적합성을 평가하며, 복합재 부품 설계 및 유한요소해석(FEA) 기반 성능 검증에 필수적인 기초 데이터를 제공한다. 특히 복합재의 유한요소해석에 활용될 소재 물성을 정의하기 위해 단방향 CFRP 평판을 제작하고 이방성 기계적 물성을 도출하는 과정에서, FVF 및 VVF는 기계적 물성과 함께 반드시 고려되어야 하는 핵심 공정변수로 작용한다.

전통적으로 ASTM 규격(D3171-22)[6]을 통해 CFRP의 FVF 및 VVF을 분석할 수 있으며, 이 규격에서는 복합재료의 두께를 측정하여 탄소섬유의 중량을 계산하는 방법과 고분자 기지재(matrix)를 제거하여 체적율을 산출하는 방법을 제안하고 있다[7]. 그러나 두께 측정법은 기공 분율을 정량화할 수 없으며, 탄소섬유 중량의 측정 정확도가 낮아 큰 오차가 발생할 가능성이 있다. 고분자 기지재를 제거하는 분석법에서도 화학적 제거는 강산성 환경에서도 고분자 기지재의 완전한 분해가 어려워 실험 시간이 길고 환경적인 부담이 크며, 고온 연소에 의한 제거는 탄소섬유 표면에서 산화반응이 발생하여 섬유의 본래 특성이 변질될 가능성이 있다. Yoon[8]은 오토클레이브 진공포장법의 공정 조건에 따른 복합재의 미세기공률을 이미지 분석법, 용해법, 연소법을 이용하여 분석하였다. 연소법 진행 과정에서 탄소섬유의 일부가 산화되어 변색이 일어난다는 것을 확인하였다. 이뿐만 아니라, 기지재 제거과정에서 발생하는 부산물과 잔류물로 인해 분석오차가 증가할 수 있다는 점도 주요 한계로 지적된다.

기존 방법의 한계를 극복하기 위해 열중량분석(TGA)과 비파괴 검사(NDT)를 포함한 새로운 분석법에 대한 연구가 있었다. TGA 분석법은 온도 변화에 따른 질량 감소를 정밀하게 측정하여 기지재와 탄소섬유의 산화 단계를 구분하고, 탄소섬유의 산화로 인한 질량 손실을 보정하여 FVF을 높은 신뢰성으로 산출할 수 있는 방법을 제안하였다[9,10]. Moon[11]은 탄소섬유 복합재료에서의 산화거동을 질량감소의 특성에 따라 기지재의 산화(A단계), Char의 산화(B단계), 탄소섬유의 산화(C단계) 총 3가지 단계로 구분하였으며, Kim[12]은 탄소섬유의 산화 현상을 고려한 TGA 분석법을 통해 섬유체적비를 측정하는 방법을 제시하였다. 탄소섬유의 경우 선형적이고 느린 산화특성을 갖고 있어 C단계에서 총 질량의 10% 정도가 감소한다는 것을 발견하였다. 비파괴 검사는 CT 스캔이나 초음파 기반 기술을 통해 CFRP 내부 구조를 분석할 수 있는 장점을 제공하지만 분석분해능 측면에서는 적용은 제한적이다[13]. 따라서 기존 분석 방법의 한계를 보완하면서도 정밀도와 효율성을 동시에 만족시킬 수 있는 새로운 기술 개발이 필요하다.

본 연구에서는 CFRP 복합재의 FVF 및 VVF을 분석하기 위해 딥러닝 기반의 이미지 분석법을 제안한다[14]. 이 방법은 FE-SEM(전계방사형 주사전자현미경)을 활용하여 CFRP 단면의 미세구조를 관찰한 후, 딥러닝 알고리즘을 적용해 탄소섬유와 기공의 체적율을 신속하고 정확하게 정량화한다. 기지재 제거와 같은 추가적인 처리 과정을 생략하고 시험편의 원형 상태에서 직접 분석을 수행함으로써 실험 과정에서 발생할 수 있는 오차를 줄이고 효율성을 향상시킨다. 본 연구의 접근법은 기존 분석법 대비 데이터의 직관적 처리와 분석 결과의 신뢰성을 확보할 수 있는 효율적인 분석 방안에 대하여 제시하였다. 또한, 본 연구는 단방향(UD)의 CFRP 시편을 대상으로 하여, 섬유 방향이 일정하게 정렬된 단면에서 딥러닝 기반 이미지 분석을 수행하였다. 이러한 구조에서는 섬유의 2D 면적율(FAF)이 체적율(FVF)과 높은 상관관계를 가지므로, 두 분석 방법 간 비교의 기초로 활용하였다. 다만, 이 방법은 3D 구조 전체를 완전하게 대변하지 못할 가능성이 있으며, 이에 대한 한계를 고찰하였다.

2.1 CFRP 판재 시험편 제작

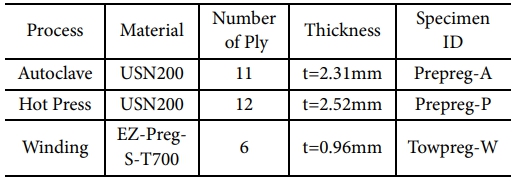

CFRP의 FVF 및 VVF 분석을 위해 CFRP 판재를 진공백-오븐 성형, 열간프레스 성형, 오토클레이브 성형의 세 가지 공정으로 제작하였다. 진공백-오븐 성형은 와인딩 장치를 활용하여 평면 몰드에 토우프레그를 적층한 후 진공백을 이용하여 오븐에서 경화하여 시험편을 제작하였다. 토우프레그는 EZComposites사의 EZ-Preg-S-700T, 12K, 에폭시 함침비율 20% 제품을 사용하였다. 열간프레스와 오토클레이브 공정은 UD프리프레그를 사용하였으며, SK Chemical사의 USN200, 에폭시 함침비율 36% 제품을 적용하였다. 모든 시험편의 적층 패턴은 [0]n 형태로 제작되었으며, 상세 사양은 Table 1에 정리하였다.

2.2 CFRP의 FVF 및 VVF 분석

CFRP 시험편의 FVF 및 VVF은 ASTM D 3171-22의 Procedure G에 따른 고온연소법과 본 연구에서 제안하는 딥러닝 기반 이미지 분석법을 이용하여 평가하였다. 두 가지 방법에서 도출된 결과를 비교·고찰하여 분석법에 대한 유효성을 논의하고자 하였다.

고온연소법은 10mm × 10mm 크기로 각 조건별 3개의 시험편을 사용하여 다음과 같은 절차로 진행하였다. 첫째, 정밀전자저울을 사용해 연소 전 시험편의 무게(Mi)를 측정한다. 둘째, 알루미나 도가니에 시험편을 넣고, 상압조건의 머플전기로에서 480oC, 4시간 가열해 수지를 제거한다. 셋째, 연소 후 시료의 무게(Mf)를 측정한다. 마지막으로, 섬유 무게함유율(Wr), 수지 무게함유율(Wm), 섬유 체적율(Vr), 수지 체적율(Vm), 기공 체적율(Vv)을 식 (1)-(5)를 통해 계산한다. 수식에서 사용되는 ρr는 탄소섬유 밀도, ρc는 복합재 밀도, ρm은 수지 밀도를 나타내며 해당 값들은 Table 2에 정리하였다.

딥러닝 기반 이미지 분석을 위해서 CFRP 시험편 단면의 전처리를 하였으며, 그 과정은 다음과 같다. 먼저 시험편을 직경 35 mm 크기로 핫마운팅 처리한 후, SiC 연마지(#220~#2000)를 이용하여 순차적으로 연마하였다. 이후 다이아몬드 슬러리(6 μm~1 μm)를 사용하여 경면 연마를 수행하였다. 연마 작업은 MTDI사의 MP-S Series 회전식 연마기와 MP-300 자동 헤드를 이용하여 진행하였다. 연마가 완료된 시험편의 표면에는 전도성을 부여하기 위해 백금 스퍼터링 코팅을 실시하였다. 모든 FE-SEM 이미지는 섬유의 수직 단면을 기준으로 획득하였으며, 분석 방향에 따른 영향을 최소화하기 위하여 시편 간 동일한 관찰 방향을 유지하였다.

전처리 된 시험편의 미세구조 관찰은 JEOL사의 JSM-7900F 전계방사형 주사전자현미경(FE-SEM)을 사용하였으며, 시료 손상을 최소화하기 위해 가속 전압은 1 kV로 설정하였다. FVF 분석을 위한 이미지는 약 7 μm의 탄소섬유 직경을 고려하여 500배 배율로 저장하였으며, 기공 분석 이미지는 100배 배율로 저장하였다. 모든 분석 이미지는 2560 × 2048 픽셀의 해상도로 기록되었다.

이미지 분석은 MIPAR v5.0.1 소프트웨어[13]를 활용하여 수행되었으며, 딥러닝 기반 알고리즘과 전통적인 이미지 분석 기법을 병행하여 적용하였다. 탄소섬유 또는 기공과 기지부(Matrix)가 미리 구분된 이미지를 학습데이터로 사용하여 컨볼루션 신경망(CNN, Convolution Neural Network) 기반의 딥러닝학습 플랫폼인 AI Session Processor에서 학습(Training)을 실시하였으며, 학습데이터의 증가에 따라 분석하고자 하는 대상인 탄소섬유, 기공의 식별해상도에 대한 정성적 평가를 실시하였다. 딥러닝 모델을 강화하기 위한 데이터 증대(Augmentaion) 기법은 별도로 실시하지 않았다.

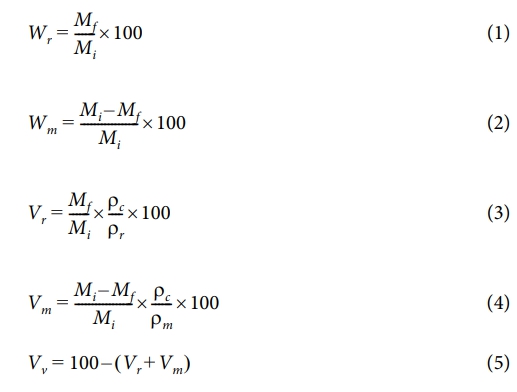

탄소섬유 분율 산출에는 FE-SEM 관찰 이미지 40장을 CNN 기반 딥러닝 모델에 적용하였다. 딥러닝 적용이미지와 MIPAR의 트렌스포머 신경망(TNN, Transformer Neural Network)을 기반으로하는 분석툴인 Spotlight 및 이미지 처리기능을 조합하여 탄소섬유와 기지부를 구분하고, 전체 이미지에서 탄소섬유 부분의 면적분율을 산출하는 최적의 레시피를 도출하였다. Fig. 1에 원본 FE-SEM 분석이미지(Fig. 1(a))를 CNN 딥러닝 모델로 적용하였을 때의 이미지(Fig. 1(b))와 탄소섬유와 기지부를 구별한 결과 이미지((Fig. 1(c))로 각각 나타내고 있다. 확보된 레시피는 Batch Processor 기능을 통해 각 공정 조건별 5개의 이미지를 일괄 처리하여 결과를 산출하였다. 기공 분율 분석 또한 동일한 절차를 통해 수행되었다.

이미지 분석은 2D 단면을 기반으로 하여 면적율을 산출하며, 이는 FVF 및 VVF와 직접적으로 비교하는 데에는 차원이 상이한 한계가 존재한다. 그러나 단방향 CFRP의 경우, 섬유 정렬이 일정하여 면적율이 체적율과 높은 상관관계를 보일 수 있기에 본 연구에서는 이를 비교 기준으로 활용하였다.

FVF 및 VVF 측정 결과의 신뢰성을 검증하기 위해서는 통계적 분석을 수행하였다. 딥러닝 기반 이미지 분석법과 고온연소법의 결과 비교를 위해 독립표본 t-검정(Independent t-test)을 수행하였으며, 평균값의 차이가 통계적으로 유의미한지 판단하기 위해 p-value를 산출하였다. 또한, 각 분석법의 측정 반복성을 평가하기 위해 변동 계수(Coefficient of Variation, CV)를 계산하였으며, 두 분석법 간 상관성을 분석하기 위해 Pearson 상관계수(r)를 활용하였다.

|

Fig. 1 MIPAR image analysis procedure. (a) reference image, (b) 40 image trained CNN deep learned image and (c) final segmentation result |

|

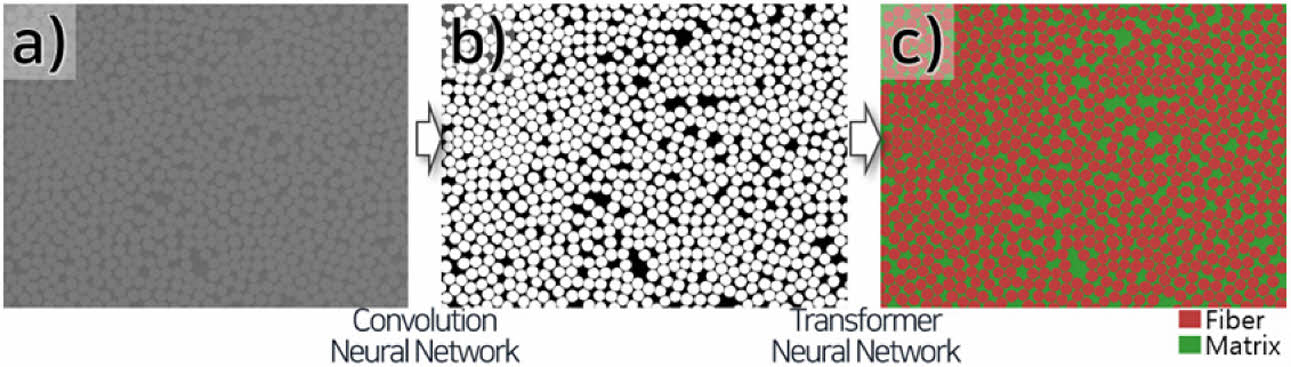

Table 2 Density of CFRP Specimens for FVF and VVF Analysis |

( ) : standard deviation |

3.1 딥러닝 기반 CFRP 단면 이미지 분석

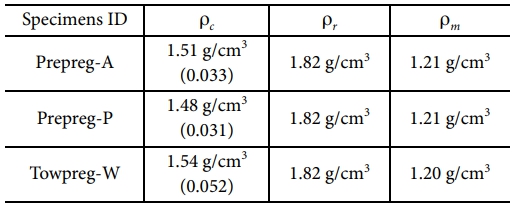

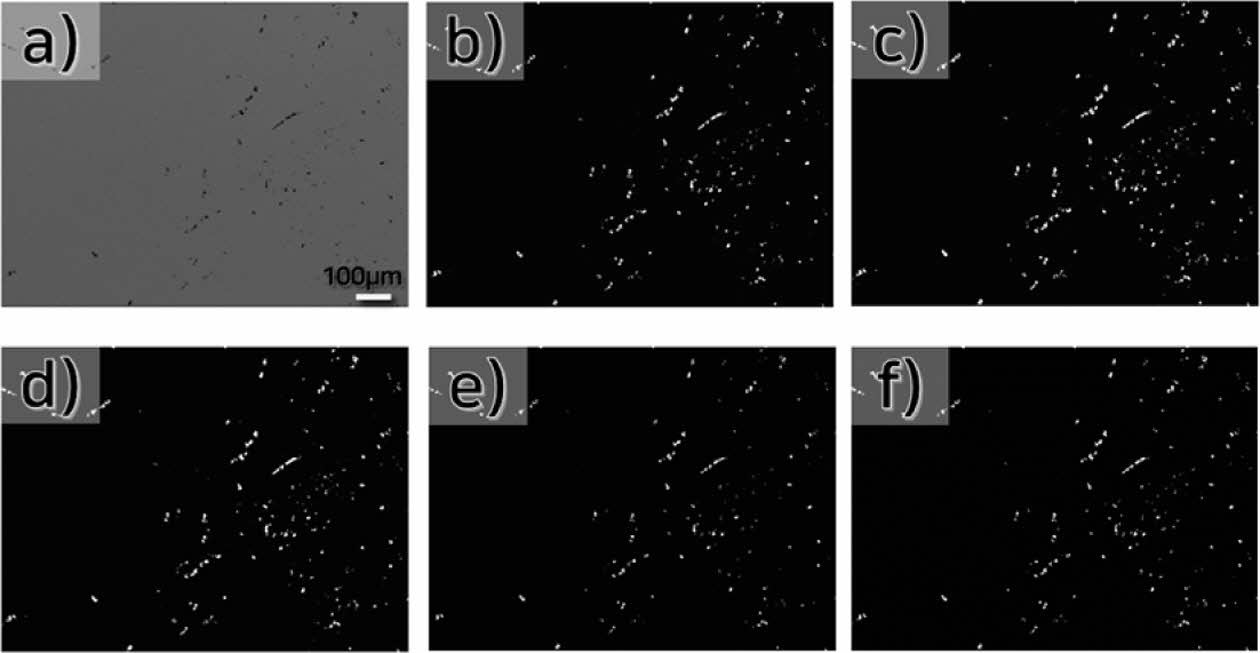

CFRP에서 탄소섬유 분율을 분석하기 위해, 탄소섬유와 기지부로 미리 구분된 5개, 10개, 20개, 30개, 40개의 이미지를 데이터로 MIPAR 소프트웨어의 CNN 딥러닝 모델을 학습하여 분석을 수행하였으며, 결과는 Fig. 2에 나타내었다. 5개의 이미지로 학습한 경우(Fig. 2(b)) 섬유와 기지재의 구분이 미비하였으나, 10개(Fig. 2(c))부터 구분이 상당부분 개선되었으며 학습 데이터의 양이 증가할수록 구분이 점진적으로 향상되어 40개(Fig. 2 (f))로 학습한 경우 두 상의 명확한 구분이 이루어짐을 확인할 수 있었다.

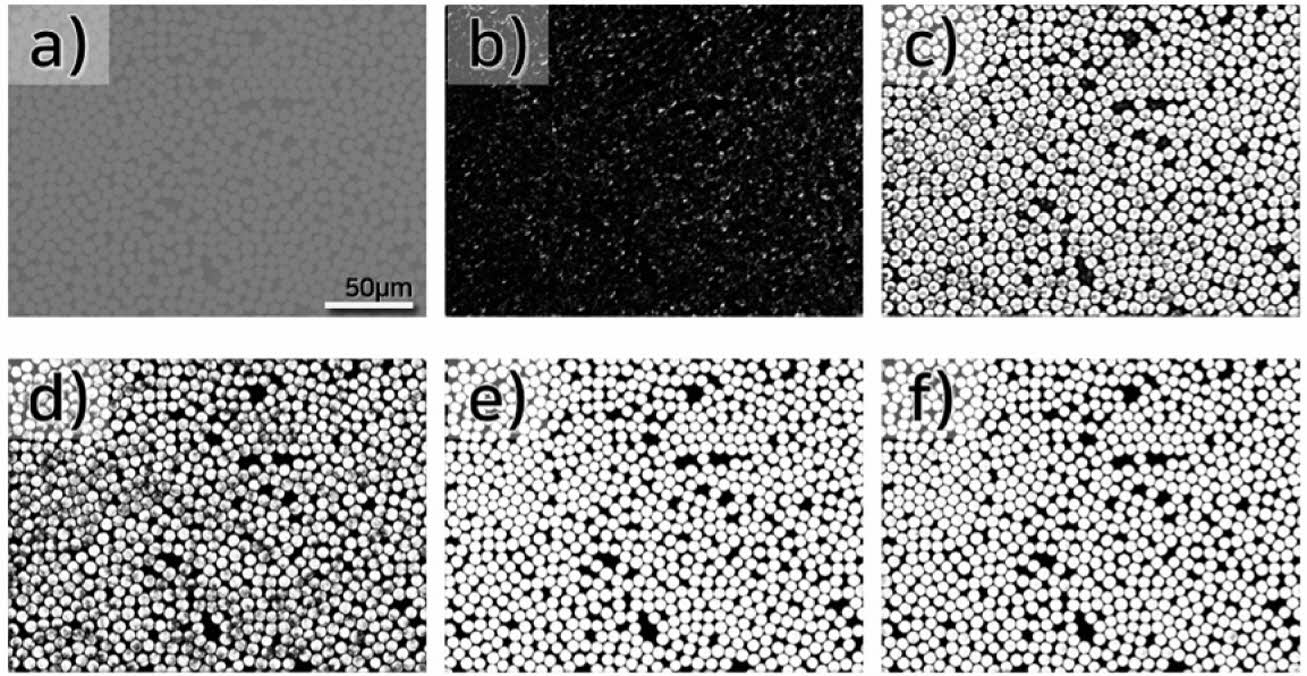

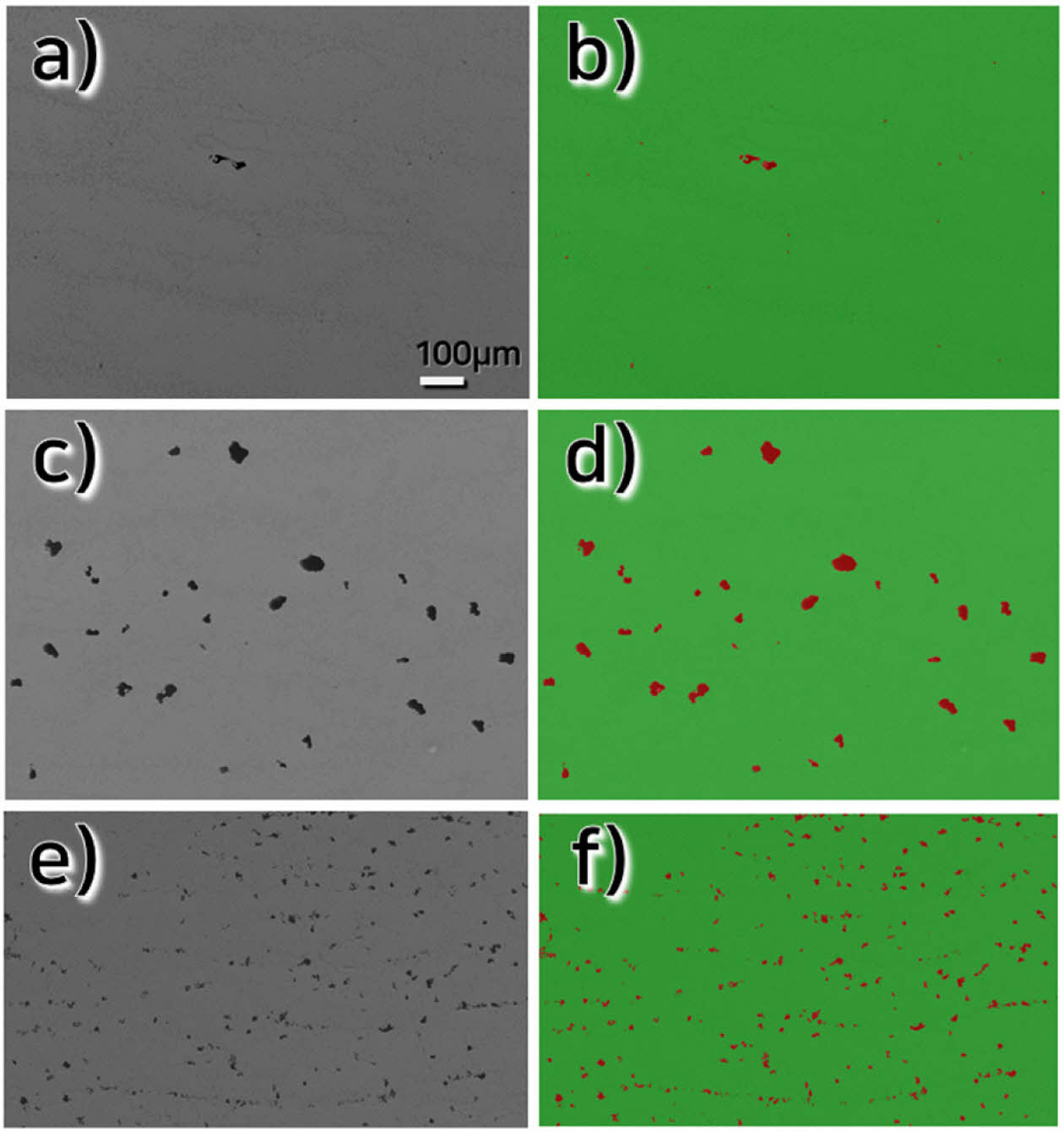

또한, 기공의 분율을 분석을 하기 위하여 탄소섬유와 동일한 방법으로 CNN 딥러닝 모델의 분석을 수행하였으며, 결과를 Fig. 3에 나타내었다. 관찰된 이미지에서 기지부와 기공은 탄소섬유보다 명암대비가 명확하여 5개의 적은 학습데이터 만으로도 두 상이 구분되는 것을 알 수 있으며(Fig. 2(b)) 40개까지 학습데이터의 양을 증가될 수록 기공과 기지부의 경계가 명확하게 되는 것으로 확인되었다.

40개의 이미지로 CNN 학습된 딥러닝 모델, TNN 딥러닝 기술이 적용된 이미지 분석툴인 Spotlight, 이미지 처리 기능을 조합하여 각각의 분석하고자 하는 섬유, 기공을 구분하고 면적분율 데이터를 산출하였다.

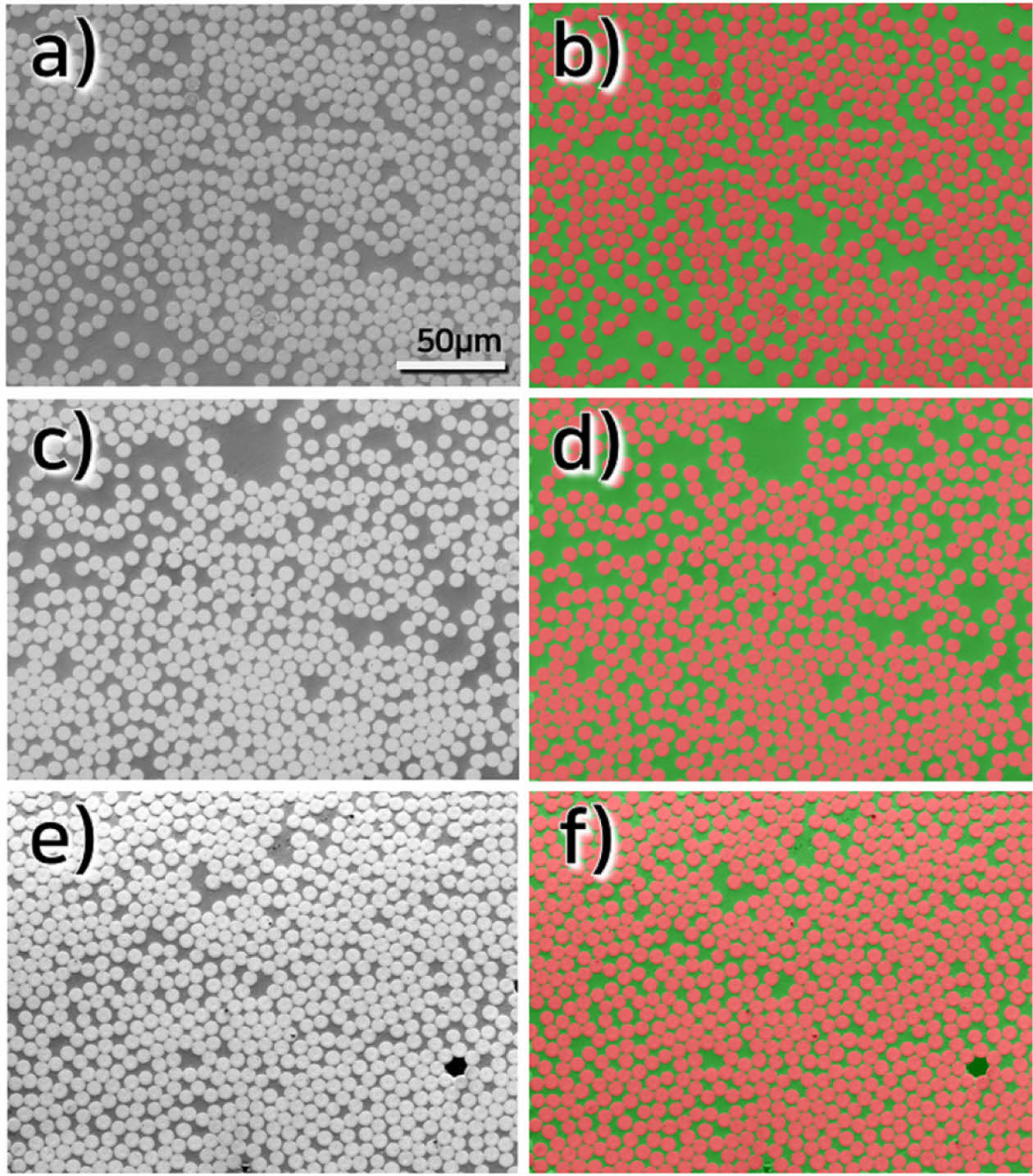

데이터 산출은 일괄처리 기능을 이용하여 탄소섬유, 기공에 대한 분석을 자동화하여 적용하였다. Fig. 4에 CFRP 단면의 탄소섬유를 FE-SEM 분석을 목적으로 관찰한 Prepreg-A (Fig. 4(a)), Prepreg-P (Fig. 4(c)) 및 Towpreg-W (Fig. 4(e)) 시료의 미세구조를 나타내고 있으며, 확보된 이미지를 딥러닝 기반 처리를 통하여 섬유(붉은색)와 기지부(초록색)로 구분한 결과 를 Fig. 4(b), (d) 및 (f)에 나타냈다. Fig. 5에는 Prepreg-A (Fig. 5(a)), Prepreg-P (Fig. 5(c)) 및 Towpreg-W (Fig. 5(e)) 각 시료의 기공 분석을 위한 FE-SEM 분석 미세구조와 기공(붉은색)을 구분한 결과를 Fig. 5(b), (d) 및 (f)에 나타냈다. MIPAR 소프트웨어의 딥러닝 알고리즘을 기반으로 미세구조 이미지에서 분석대상의 구분을 통한 분석을 빠르고 정밀하게 가능한 것으로 판단되며, 일괄 처리가 가능하여 분석시간을 대폭 단축하고 다양한 이미지에 대한 정보를 동시에 얻을 수 있다는 장점이 있을 것으로 판단된다. 본 연구에서는 3개의 시험편 그룹에서 각 5개의 이미지를 분석하였으며, 총 15개의 미세구조 이미지에 대한 분석을 일괄처리를 통하여 수분 이내에 결과를 도출할 수 있었다.

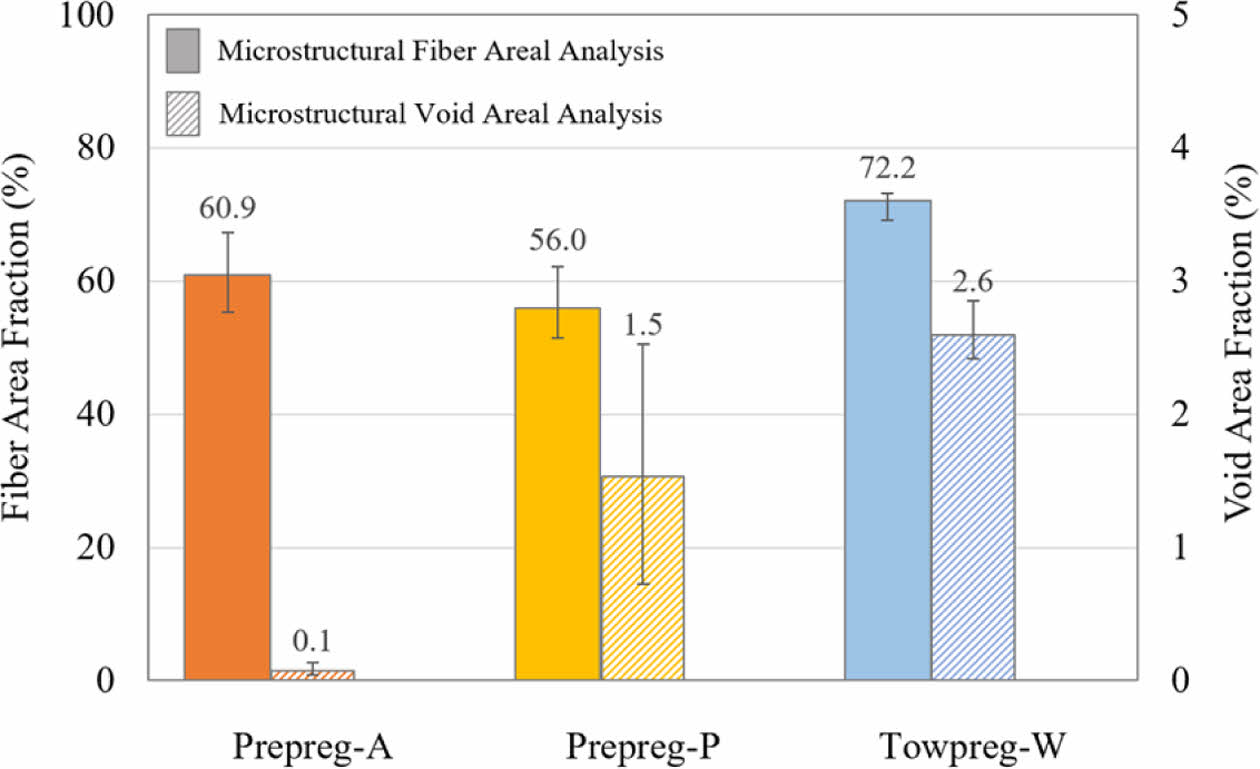

Fig. 6은 Prepreg-A, Prepreg-P 및 Towpreg-W 시료에 대해 딥러닝 기반 이미지 분석법을 활용하여 도출된 탄소섬유 면적분율(Fiber Area Fraction, FAF)과 기공 면적분율(Void Area Fraction, VAF)을 나타낸다. 탄소섬유 면적율은 Prepreg-A에서 60.9%, Prepreg-P에서 56.0%, Towpreg-W에서 72.2%로 분석되었으며, Towpreg-W가 가장 높은 값을 기록하였다. 이는 Towpreg-W 시험편이 낮은 에폭시 수지 함침율(21%)의 Towpreg 중간재를 사용하여 제작되었기 때문으로, 섬유 비율이 상대적으로 높은 결과로 해석된다. 기공 면적율의 경우 Prepreg-A는 0.1%, Prepreg-P는 1.5%, Towpreg-W는 2.6%로 나타났다. Prepreg-A는 오토클레이브 공정을 통해 제작되어 공정 중 공기 잔류가 효과적으로 억제된 결과로 가장 낮은 기공 면적율의 결과를 확인하였다. 반면, Prepreg-P는 열간프레스 공정의 특성상 섬유와 기지부 사이의 함침이 불완전할 가능성이 있어 오토클레이브 공정으로 제작된 시험편 대비 상대적으로 높은 기공 면적율을 보였다. Towpreg-W는 낮은 수지 함침율로 인해 공정 중 수지 흐름 제어의 한계가 발생하며 가장 높은 기공 면적율을 나타낸 것으로 분석된다.

3.2 고온연소법에 의한 FVF, VVF 분석

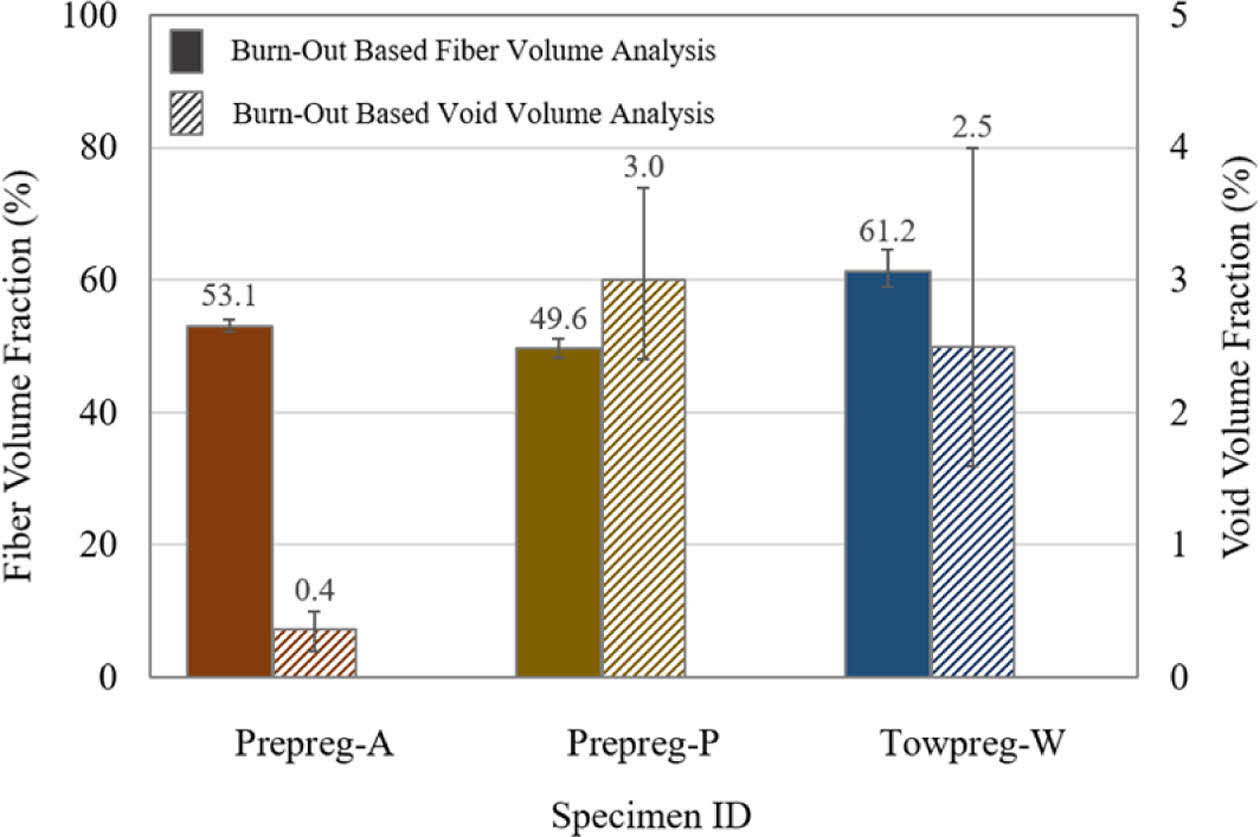

Fig. 7은 ASTM D3171-22 규격 Procedure G의 고온연소법(Burn-Out Process)을 활용하여 Prepreg-A, Prepreg-P 및 Towpreg-W 시험편의 FVF 및 VVF을 분석한 결과를 나타낸다.

FVF는 Prepreg-A에서 53.1%, Prepreg-P에서 49.6%, Towpreg-W에서 61.2%로 분석되었으며, 딥러닝 기반 이미지 분석법(Fig. 6)과 비교했을 때 각 시험편 간 경향은 유사하게 나타났다. 그러나 고온연소법에 의한 FVF 결과는 이미지 분석법보다 일관되게 낮은 값을 기록하였다. 두 분석 방법 간의 FVF 차이는 Prepreg-A에서 7.8%, Prepreg-P에서 6.4%, Towpreg-W에서 11.0%로 나타나, Towpreg-W에서 상대적으로 큰 차이를 보였다.

VVF는 Prepreg-A에서 0.4%, Prepreg-P에서 3.0%, Towpreg-W에서 2.5%로 나타났다. 딥러닝 기반 이미지 분석 결과(Fig. 6)와 비교했을 때, 고온연소법에서는 기공 분율이 전반적으로 더 높게 나타났으며, 특히 Prepreg-P에서 가장 높은 VVF(3.0%)를 기록하였다. 반면, 이미지 분석법에서는 Towpreg-W가 가장 높은 VAF(2.6%)를 기록하였다.

기공의 경우에는 VAF와 VVF의 경향이 일치하지 않는 것으로 결과에 나타나고 있으나, 이는 국부적으로 불규칙한 기공의 분포에 기인된 결과일 가능성도 있으나, 딥러닝 기반 이미지 분석에서의 기공과 기지부의 경계 인식 방식에 의하여 발생될 수 있는 편차에 기인된 영향으로도 해석이 가능하여 추가 데이터 베이스 확보를 통한 분석조건 검토가 필요한 부분으로 사료된다.

3.3 CFRP의 섬유 및 기공 분석법 유효성 고찰

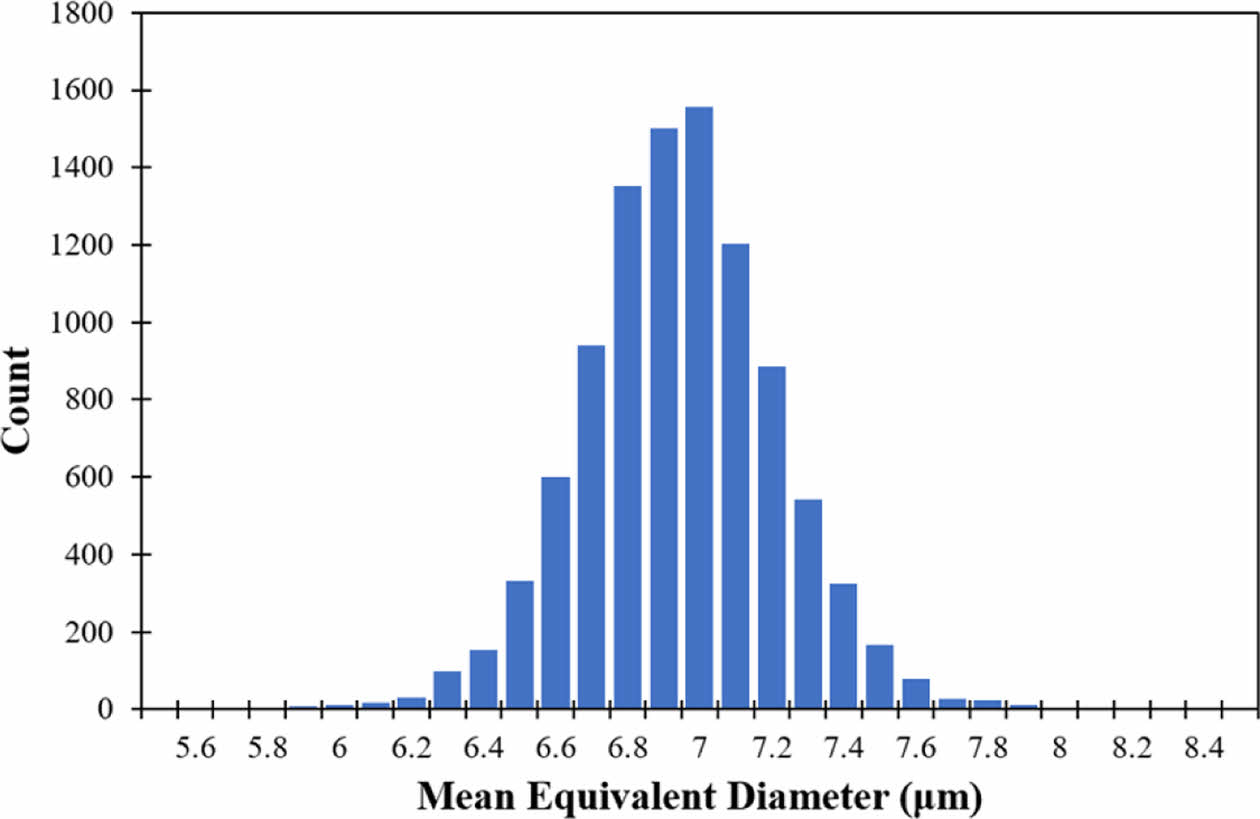

Fig. 8은 딥러닝 기반 이미지 분석법을 활용하여 개별 탄소섬유 단면 이미지로부터 도출된 평균 등가 직경 분포를 나타낸다. 앞서 도출한 탄소섬유 면적분율에서 사용된 총 15장의 탄소섬유 미세구조 관찰 이미지에서 외곽 경계에 위치한 탄소섬유를 제외한 총 9,894개의 탄소섬유 단면을 대상으로 분석결과를 도출하였다. 본 연구에서 사용된 탄소섬유는 Toray사에서 제조한 T700급 탄소섬유로, 제조사가 제시한 공인 직경인 7.0 μm를 중심으로 좁고 일관된 정규분포를 나타냈다. 이는 딥러닝 기반 이미지 분석법이 탄소섬유 직경을 정확히 분석할 수 있는 신뢰성 있는 방법임을 입증하는 결과로 해석된다.

반면, 고온연소법(Burn-Out Process)은 고온 환경에서 탄소섬유의 산화(Oxidation) 반응으로 인해 분석 정확도가 저하될 가능성이 있다. 탄소섬유는 약 400°C 이상의 온도에서 산소와 반응하여 이산화탄소(CO2) 또는 일산화탄소(CO)로 변환되며, 이 과정에서 질량 손실, 표면 손상 및 구조적 변형이 발생할 수 있다. 이러한 산화 반응은 섬유 직경 및 체적 비율 분석에서 과소평가나 왜곡을 초래할 수 있으며, 이는 고온연소법의 한계로 작용할 가능성이 크다.

딥러닝 기반 이미지 분석법과 고온연소법을 이용한 FVF 분석 결과의 비교를 위해 독립표본 t-검정을 수행한 결과, 두 방법 간 측정값 차이가 통계적으로 유의한 것으로 나타났다(p < 0.05). 또한, Pearson 상관계수(r)는 0.91로 높은 상관관계를 보였으나, 고온연소법에서 분석된 FVF 값이 일관되게 낮게 나타나는 경향을 보였다. 이는 탄소섬유의 산화로 인해 질량 손실이 발생한 결과일 가능성이 높다. VVF 분석 결과에서는 두 방법 간 차이가 상대적으로 작았으며, 통계적 검정 결과 유의미한 차이가 없는 것으로 확인되었다(p > 0.05).

추가적으로, 변동 계수(Coefficient of Variation, CV)를 분석한 결과, 딥러닝 기반 이미지 분석법의 CV 값이 고온연소법 대비 낮게 나타나 분석의 일관성이 더 우수함을 확인하였다. 이는 본 연구에서 제안한 방법이 기존 분석법에서 발생할 수 있는 산화로 인한 오차를 방지하는 데 효과적인 대안이 될 수 있음을 시사한다.

딥러닝 기반 이미지 분석법은 향후 추가적인 신뢰성 검증이 요구되지만, 지속적인 기술 발전과 함께 정밀한 분석이 가능한 유망한 방법으로 자리 잡을 가능성이 크다. 또한, 딥러닝 모델의 오픈소스화 및 웹기반 플랫폼화를 통해 분석 결과의 접근성을 높이고, 빅데이터 기반 정밀 분석체계를 구축하는데 용이하여 잠재적인 발전가능성이 매우 높을 것으로 기대된다. 본 연구에서는 단일 방향으로 적층된 UD CFRP의 시험편 만을 대상으로 결과를 산출하였으나, 추가 연구를 통하여 다양한 적층 패턴 및 복합재 보강재의 종류에 대한 추가연구를 통하여 적용을 확대할 수 있을 것으로도 사료된다. 이를 통해 복합재료 연구 분야에서 딥러닝 기반 이미지 분석법의 활용이 더욱 확대될 것이며, 소재 연구 및 개발에 새로운 접근 방식을 제공할 것으로 전망된다.

|

Fig. 2 Results of applying a CNN model for analyzing carbon fiber fractions in CFRP, trained with 5 (b), 10 (c), 20 (d), 30 (e), and 40 (f) pre-segmented images |

|

Fig. 3 Results of applying a CNN model for analyzing void fractions in CFRP, trained with 5 (b), 10 (c), 20 (d), 30 (e), and 40 (f) pre-segmented images |

|

Fig. 4 FE-SEM images of Prepreg-A (a), Prepreg-P (c), and Towpreg-W (e) samples for carbon fiber analysis, along with the results of deep learning-based image processing showing fiber (red) and matrix (green) segmentation (b, d, f) |

|

Fig. 5 FE-SEM images of Prepreg-A (a), Prepreg-P (c), and Towpreg-W (e) samples for void analysis, along with the results of deep learning-based image processing showing voids (red) and other regions (green) segmentation (b, d, f) |

|

Fig. 6 Fiber area fraction (FAF) and void area fraction (VAF) of Prepreg-A, Prepreg-P, and Towpreg-W specimens, analyzed using a deep learning-based image analysis method |

|

Fig. 7 Fiber volume fraction (FVF) and void volume fraction (VVF) of Prepreg-A, Prepreg-P, and Towpreg-W specimens, analyzed using the burn-out method |

|

Fig. 8 Mean equivalent diameter distribution of carbon fibers analyzed using a deep learning-based image analysis method |

본 연구에서는 탄소섬유강화플라스틱(CFRP)의 섬유체적율(Fiber Volume Fraction, FVF)과 기공체적율(Void Volume Fraction, VVF)을 평가하기 위해 딥러닝 기반 이미지 분석 소프트웨어인 MIPAR v5.0.1를 활용한 평가방법에 대한 제안을 통하여 다음과 같은 결과와 분석법에 대한 가능성을 확인하였다.

1) 딥러닝 기반 이미지 분석법은 FE-SEM(전계방사형 주사전자현미경) 이미지를 활용하여 CFRP 단면의 섬유와 기공 분율을 정밀하게 평가할 수 있는 가능성을 보여주었다. 특히, Toray T700급 탄소섬유의 평균 등가 직경 분석 결과가 제조사의 공인 직경(7.0 μm)과 일치하는 좁고 일관된 정규분포를 나타낸 점은 이 방법의 신뢰성을 뒷받침할 수 있는 중요한 근거로 판단된다.

2) 고온연소법(Burn-Out Process)은 탄소섬유의 고온 산화로 인한 질량 손실과 구조적 변형 가능성이 존재하여 정확한 분석에 제약이 있을 수 있다. 반면, 이미지 분석법은 이러한 산화로 인한 오차를 방지하고, 보다 정밀한 섬유 및 기공 분율 평가가 가능할 가능성을 보여준다. 그러나 각 방법의 결과 차이가 통계적으로 유의미한지에 대한 추가적인 검증이 필요하다.

3) 본 연구에서 제안된 딥러닝 기반 이미지 분석법은 추가적인 기지재 제거 공정이 불필요하고, 시험편의 원형 상태에서 분석이 가능하다는 점에서 효율적인 방법으로 기대된다. 특히, 딥러닝 기반 이미지 분석은 대량 데이터를 처리하는 데 강점이 있으며, 분석 과정의 자동화를 통해 실험 시간을 단축하고 데이터 처리 속도를 향상시킬 가능성을 보여주었다.

4) 딥러닝 기반 이미지 분석법은 신뢰성 및 재현성에 대한 추가적인 검증과 개선이 필요하지만, 딥러닝 기술의 발전에 따라 더욱 정밀하고 효율적인 분석이 가능할 것으로 기대된다. 특히, 데이터베이스 구축, 오픈소스 및 플랫폼화를 통한 접근성 강화, 빅데이터 기반 분석 모델의 선순환 구조 확보 등을 통해 복합재료 연구의 데이터 활용 범위를 확장할 가능성이 높다.

결론적으로, 본 연구에서 제안된 딥러닝 기반 이미지 분석법은 CFRP의 섬유 및 기공 특성 평가에 있어 기존의 분석 방법을 보완하거나 대체할 수 있는 잠재력을 지닌 방법으로 판단된다. 이 방법은 복합재료 제조 공정의 최적화와 품질 관리, 그리고 성능 예측 및 설계 최적화를 위한 데이터 기반 연구의 중요한 도구로 활용될 수 있을 것으로 기대된다.

본 연구는 산업통상자원부가 지원하는 연구과제(20011899)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Park, M.G., Cho, S.K., and Chang, S.H., “A Study on the Variation of In-plane and Out-of-plane Properties of T800 Carbon/Epoxy Composites according to the Forming Pressure,” Journal of Composite Research, Vol. 23, No. 6, 2010, pp. 61-66.

-

- 2. Kwak, S.H., Kim, T.J., Tak, Y.H., Kwon, S.I., Lee, J.H., Kim, S.Y., and Lee, J.C., “A Study on the Atmospheric Pressure Control of the VARTM Process for Increasing the Fiber Volume Fraction and Reducing Void,” Journal of Composite Research, Vol. 34, No. 2, 2021, pp. 88-95.

-

- 3. Qiao, Y., Ko, S.H., Ramos, J.L., Nickerson, E.K., Denny, A.C., Schuler, G.M., Brown, N.L., Guzman, A., Moriel, C.E., Pallaka, M.R., Yelin, N., Shahwan, K.W., and Simmons, K.L., “Effects of Processing Temperature, Pressure, and Fiber Volume Fraction on Mechanical and Morphological Behaviors of Fully-recyclable Uni-directional Thermoplastic Polymer-fiber-reinforced Polymers,” Journal of Composite Part C: Open Access, Vol. 14, 2024, 100497.

-

- 4. Kardos, M., Körner, E., Penumadu, D., and Modler, N., “The Influence of Fiber Volume Fraction and Fiber Length on the Evolution of Pore Content and the Paintability of Sheet Moling Compounds,” Journal of Composite Part B, Vol. 185, 2020, 107760.

-

- 5. Sisodia, S.M., Gamstedt, E.K., Edgren, F., and Varna, J., “Effects of Void on Quasi-static and Tension Fatigue Behavior of Carbon-Fibre Composite Laminates,” Journal of Composite Materials, Vol. 49, No. 17, 2015, pp. 2137-2148.

-

- 6. ASTM D3171-22, “Standard Test Methods for Constituent Content of Composites Materials,” Annual Book of ASTM Standards, American Society for Testing and Materials, 2022.

-

- 7. Morales, C.N., Claure, G., Álvarez, J., and Nanni, A., “Evaluation of Fiber Content in GFRP Bars Using Digital Image Processing,” Journal of Composite Part B, Vol. 200, 2020, 108307.

-

- 8. Yoon, H.S., An, W.J., Kim, M.S., Hong, S.J., Song, M.H., and Choi, J.H., “Analysis of Composite Microporosity according to Autoclave Vacuum Bag Processing Conditions,” Journal of Composite Research, Vol. 32, No. 5, 2019, pp. 199-205.

-

- 9. Yee, R.Y., and Stephens, T.S., “A TGA Technique for Determining Graphite Fiber Content in Epoxy Composites,” Journal of Thermochimica Acta, Vol. 272, 1996, pp. 191-199.

-

- 10. Jang, J.G., Cha, J.H., Lee, B.M., and Yoon, S.H., “Measurement Method for Constituent Contents of Carbon Fiber/Epoxy Composites Using Thermogravimetric Analyzer,” Journal of Composite Research, Vol. 33, No. 6, 2020, pp. 341-345.

-

- 11. Moon, C.R., Bang, B.R., Choi, W.J., Kang, G.H., and Park, S.Y., “A Technique for Determining Fiber Content in FRP by Thermogravimetric Analyzer,” Journal of Polymer Testing, Vol. 24, Issue 3, 2005, pp. 376-380.

-

- 12. Kim, Y.H., Kumar, S., Choi, C.H., Kim, C.G., Kim, S.W., and Lim, J.H., “Method for Determining Volume Fraction in Carbon/Epoxy Composites Considering Oxidation of Carbon Fiber,” Journal of Composite Research, Vol. 28, No. 5, 2015, pp. 311-315.

-

- 13. Duernberger, E., Macleod, C., and Lines, D., “Fibre Volume Fraction Screening of Pultruded Carbon Fibre Reinforced Polymer Panels Based on Analysis of Anisotropic Ultrasonic Sound Velocity,” Journal of Composite Part B, Vol. 254, 2023, 110577.

-

- 14. https://www.mipar.us/

This Article

This Article

-

2025; 38(2): 178-184

Published on Apr 30, 2025

- 10.7234/composres.2025.38.2.178

- Received on Feb 6, 2025

- Revised on Mar 31, 2025

- Accepted on Apr 22, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sungwook Joo

-

HYBRID Technology Lab, Gyeongbuk Technopark, Korea

- E-mail: jsw@gbtp.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.