- Effect of Pitch-Based Carbon Fiber Stitching Density on the Conduction Welding Performance of CF/PEEK Composites

Min-Soo Joo*, Yeong-Deok Noh*, Dongyoung Shim*, Byeong-Su Kwak*†

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

- Pitch계 탄소섬유 stitching density에 따른 CF/PEEK 복합재의 전도 용접 성능 분석

주민수* · 노영덕* · 심동영* · 곽병수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study examines how the stitching density of pitch-based carbon fibers affects the thermal welding efficiency of CF/PEEK composites. Stitching at 5 mm and 10 mm intervals was compared, showing that higher density significantly enhanced through-thickness thermal conductivity—up to 9.740 W/m·K. This improvement enabled faster heat transfer and effective welding at lower temperatures. However, lap shear strength remained similar across all samples, with only minor variation. While stitching density had little impact on joint strength, it greatly improved thermal conduction and weld stability. The proposed design offers potential for efficient low-temperature welding of large thermoplastic composite structures.

본 연구에서는 Pitch계 탄소섬유의 스티칭 밀도가 CF/PEEK 복합재의 열전도 용접 효율에 미치는 영향을 평가하였다. 높은 열전도도를 갖는 Pitch계 탄소섬유를 복합재 내부에 두께방향으로 스티칭하고, 스티칭 간격을 10 mm 및 5 mm로 설정하여 열전달 성능과 접합 특성을 비교 분석하였다. 실험 결과, 스티칭 밀도가 증가할수록 두께방향 열전도도가 향상되었으며, 5 mm 간격 시편은 스티칭이 없는 시편 대비 2,723.2% 증가한 9.740 W/m·K의 열전도도를 나타냈다. 이로 인해 접합 계면 온도가 더 빠르게 용융온도에 도달하고, 동일한 조건에서도 낮은 열원 온도에서의 용접이 가능해졌다. 단일 겹침 전단 시험 결과, 접합 계면에서 PEEK 필름이 용융된 경우의 접합 강도는 스티칭 밀도에 관계없이 유사하였고, 최대 차이는 1.9 MPa에 불과하였다. 이는 스티칭 밀도가 강도에는 큰 영향을 미치지 않지만, 열전도 성능 향상으로 낮은 금형 온도에서도 안정적인 용접이 가능함을 보여준다. 따라서 본 연구에서 제안한 고열전도도 복합재 구조는 대형 구조물의 저온 환경에서 고효율 열전도 용접 공정에 효과적으로 적용될 수 있을 것으로 판단된다.

Keywords: 열가소성 복합재(Thermoplastic composite), 열전도 용접(Thermal conduction welding), Pitch계 탄소섬유(Pitch-based carbon fiber), 스티칭(Stitching), 열전도도 향상(Thermal conductivity enhancement)

섬유강화복합재는 높은 비강도, 비강성, 경량화 특성으로 인해 항공우주 산업뿐만 아니라 자동차, 선박, 에너지 등 다양한 산업 분야에서 적극적으로 사용되고 있다[1-3]. 현대 산업에서 활발히 활용되고 있는 복합재료는 열경화성 복합재(Thermoset composite)와 열가소성 복합재(Thermoplastic composite)로 크게 분류된다. 열경화성 복합재는 우수한 기계적 성능과 성숙된 제작 공정으로 인해 널리 사용되지만, 경화 후에는 재성형이 불가능한 특성을 가지므로 구조 간 접합에 일반적으로 패스너(Fastener)를 이용한 기계적 체결(Mechanical fastening) 또는 접착제를 활용한 접착 체결(Adhesive bonding) 방식이 사용된다[4-8]. 하지만 기계적 체결의 경우 복합재 구조에 체결홀을 가공 시 다양한 손상을 유발할 수 있으며, 또한 금속 체결재로 인한 중량 증가, 부식, 주기적 점검 요구 등의 단점이 수반된다. 접착 체결의 경우 기계적 체결에서 발생하는 문제점이 나타나지는 않으나, 체결을 위해 표면처리 요구, 장시간의 경화 공정 등 생산성을 높일 수 없다는 치명적인 단점이 있다.

최근 항공우주산업에서는 기존 전통적인 항공기의 높은 생산성을 요구하고 있으며, 나아가 미래항공모빌리티가 중심이 될 미래항공산업에서는 고성능뿐만 아니라 고생산성을 갖춘 복합재 구조를 요구할 것으로 예측된다. 열가소성 복합재 구조는 경화된 구조에 열가소성 수지의 용융온도 이상으로 가열할 경우 재성형 할 수 있다는 장점이 있다. 해당 특성을 활용할 경우 제작된 구조들의 체결에 기계적 체결재나 접착제를 활용하지 않고 수지의 녹는점 이상의 열을 가한 후 가압하여 식히게 되면 두 개 이상의 구조를 짧은 시간내에 체결할 수 있다. 이는 복합재 구조의 생산성을 극대화시킬 수 있는 기술인 열가소성 복합재 용접기술이라 하며, 관련된 연구가 최근 굉장히 활발하게 이루어지고 있다[9-12].

대표적인 열가소성 복합재의 용접 기술로는 초음파 진동을 통해 계면에서 마찰열을 발생시켜 접합하는 초음파 용접(Ultrasonic welding), 복합재 내부에 전류를 인가하여 생성된 저항열을 이용하는 저항 용접(Resistance welding), 그리고 유도 코일에 전류를 흘려 형성된 전자기장을 활용해 비접촉 방식으로 수지를 녹는점까지 가열한 후 압력을 가하여 접합하는 유도 용접(Induction welding)이 있다[13-15]. 초음파 용접은 고주파 진동을 이용해 빠른 접합이 가능하다는 장점이 있으나, 두꺼운 소재나 복잡한 형상에서는 진동 에너지가 충분히 전달되지 않아 접합 품질 확보에 어려움이 있다. 저항 용접은 전류 흐름을 확보하기 위해 접합 계면에 금속성 인터페이스의 삽입이 필요하며, 이로 인해 구조 설계에 제약이 발생할 수 있다. 유도 용접은 비접촉식 가열이라는 장점이 있으나, 유도 코일 설계 및 시스템 제어의 복잡성, 높은 장비 비용, 까다로운 설치 과정 등으로 인해 적용에 제한이 따른다. 이들 세 가지 용접 방식은 모두 열이 접합 부위에만 국한되는 국부적 가열 방식이라는 공통적인 한계를 가지며, 넓은 면적 또는 대형 구조물의 접합에는 비효율적일 수 있다. 또한, 보조 재료의 사용과 정밀한 공정 제어가 요구되어 전체적인 제조 비용과 공정시간 증가로 이어질 수 있다[16,17].

반면, 열전도 용접(Heat conduction welding)은 표면에서 접합 계면으로 열을 전도시켜 용접하는 방식으로 추가적인 첨가재료 없이 용접이 가능하며, 가열 방식과 공정이 비교적 단순하여 공정 시간과 비용을 절감할 수 있다는 장점이 있다. 또한 넓은 면적에 열을 전달할 수 있기 때문에 대형 구조물의 접합에 효과적으로 적용될 수 있으며, 이러한 장점으로 인해, 열전도 용접을 활용한 복합재 구조물 접합에 대한 연구가 점차 확대되고 있다[16-20].

Van Ingen[16]은 열가소성 복합재 스킨과 보강재를 열전도 용접 방식으로 접합하여 항공기 후방 동체 구조를 구현하였고, 압축 시험과 유한요소 해석을 통해 접합부의 구조적 강도와 파괴 거동을 분석하였다. Tijs 등[18]은 열가소성 복합재를 적용한 차세대 항공기 동체 구조물의 열전도 용접을 위해 0.5 m 길이의 대형 용접 장비를 개발하고 용접된 시편을 대상으로 DCB(Double Cantilever Beam), ENF(End-Notched Flexure), SLS(Single Lap Shear) 시험을 통해 제조 공정이 접합 품질과 기계적 성능에 미치는 영향을 체계적으로 분석하였다. 또한, Paz Méndez 등[19]은 용접부의 위치, 방향, 간격이 서로 다른 조건으로 열가소성 복합재 보강재를 열전도 방식으로 접합하여, 접합 강도에 영향을 미치는 요인을 분석하였으며, Bijl[20]은 열전도 용접 공정을 통해 Carbon/Elium® 복합재의 접합을 수행하고, 용접 온도와 압력에 따른 단일 겹침 전단 강도(Single lap shear strength, SLSS)를 분석하여 용접 조건을 최적화하였다.

하지만, 적층 복합재 구조는 금속 대비 매우 낮은 열전도도를 가지며, 특히 섬유가 배치되지 않은 두께방향 열전도도는 알루미늄 합금 대비 약 1/200 수준으로 열전도 용접 시 두께방향으로 열을 효과적으로 전달할 수 없다는 치명적인 단점을 갖는다[21,22]. 따라서 열전도 용접 수행 시 접합 계면에 수지의 녹는점 이상으로 가열하기 위해서는 복합재 구조의 표면을 수지의 녹는점 보다 높은 온도로 가열해야 한다. 이로 인해 복합재 표면에 국부적으로 열이 축적되어 표면 열화가 발생될 수 있고, 이는 기계적 성능 및 접합 품질 저하로 이어질 수 있다. 또한 접합 계면까지 열을 전달하기 위한 과도한 온도 인가로 인해 에너지 소비가 증가하며, 이는 용접 효율 측면에서 부정적인 영향을 초래할 수 있다[23-27].

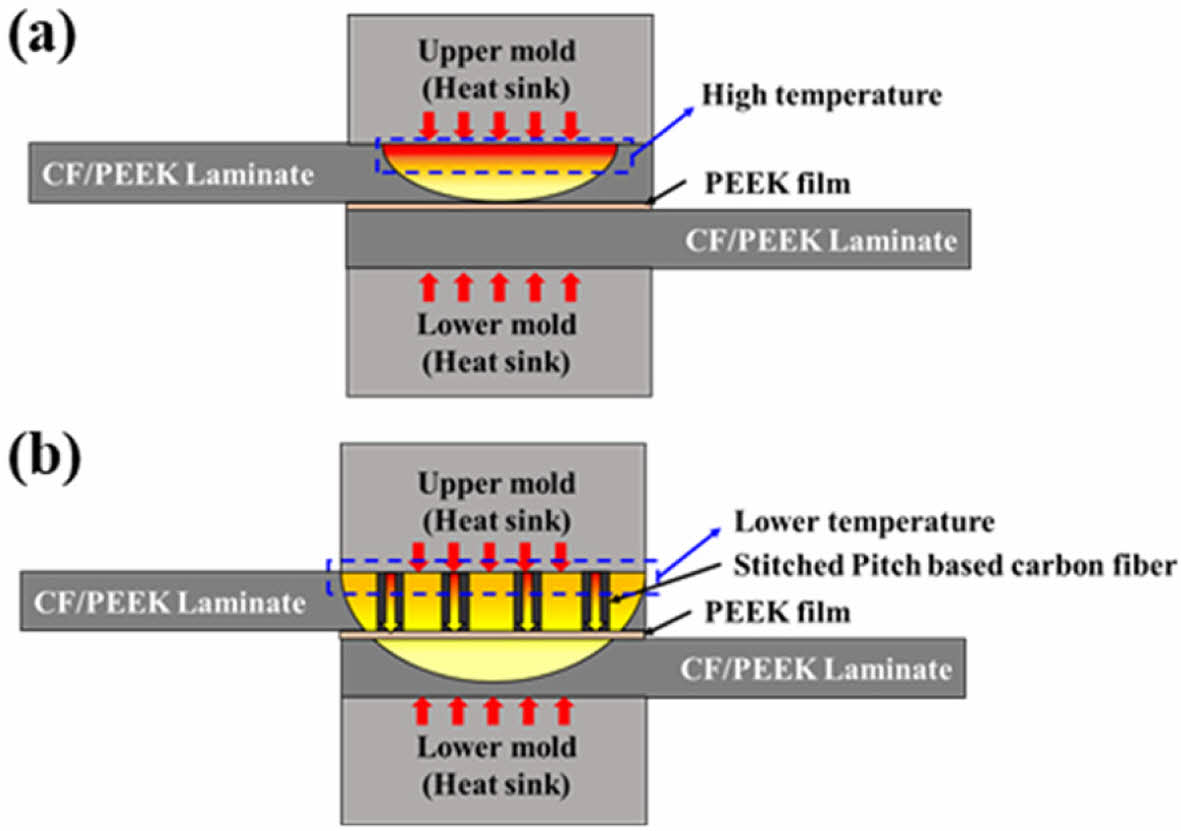

따라서 본 연구에서는 Fig. 1(a)와 같이, 접합 계면까지 충분한 열을 전달하기 위해 복합재 표면에 고온을 인가할 때 발생하는 표면 열화와 과도한 에너지 소비 문제를 해결하고자 하였다. 이를 위해 Fig. 1(b)에서 제시한 바와 같이, 높은 열전도도를 갖는 Pitch계 탄소섬유를 CF/PEEK 복합재 내부에 두께방향으로 스티칭하여, 열전달 경로를 형성한 고열전도도 열가소성 복합재 구조를 제안하였다. 또한 스티칭 밀도, 상∙하부 금형 온도를 주요 변수로 설정하고, 이에 따른 열전달 성능 및 접합 특성을 평가하였다.

|

Fig. 1 Schematic of conduction welding in CF/PEEK composites: (a) Conventional configuration and (b) Enhanced heat transfer configuration with pitch-based carbon fiber stitching |

2.1 탄소섬유 및 열가소성 레진

본 연구에서는 CF/PEEK 복합재를 체결을 위한 모재로 활용하였으며 보강섬유로는 MH Composite 사에서 제조한 C-120이 사용되었다. 이 소재는 PAN(Polyacrylonitrile) 계 탄소 섬유를 평직(Plain weave) 형태로 제작한 것으로 우수한 인장강도와 탄성률을 가진다. 열가소성 수지는 Virtex 사에서 제조한 폴리에테르에테르케톤(Polyether ether ketone, PEEK)이며, 필름 형태의 수지를 활용하였다. PEEK는 우수한 내열성, 기계적 강도, 내화학성을 모두 갖춘 고성능 열가소성 수지로, 약 343oC의 높은 용융점을 가지며 반복적인 열 사이클에서도 물성 저하가 적고, 화학적 안정성 또한 우수하여 열가소성 복합재 수지 소재로 적합하다.

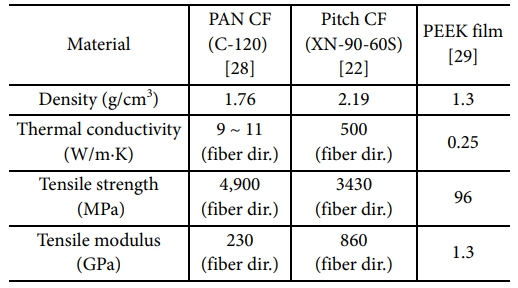

본 연구에서는 열전도 용접의 성능 및 효율을 극대화하기 위해 적층 복합재 구조 내에 열전도도가 매우 높은 Pitch계 탄소섬유를 두께방향으로 스티칭하였다. 사용된 Pitch계 탄소섬유는 Nippon Graphite Fiber (NGF) 사의 탄소섬유인 XN-90-60S[23]로, 섬유 방향 기준 약 500 W/m·K에 달하는 매우 높은 열전도도를 갖는다. 해당 탄소섬유는 복합재 내부에 두께방향으로 스티칭 되어 열전도 용접 시 복합재 표면에서 접합 계면까지 효과적으로 열을 전달되도록 하였다. 사용된 소재의 물성은 Table 1에 정리하였다.

2.2 스티칭 공정

스티칭 공정은 적층 복합재의 낮은 층간 강도를 보완하기 위해 개발된 기술 중 하나로, 탄소섬유를 층간 방향으로 삽입하여 복합재의 층간 분리를 방지하고 충격 저항성을 높일 수 있다[30]. 본 연구에서는 스티칭에 사용되는 섬유를 열전도도가 매우 높은 Pitch계 탄소섬유를 사용하여 열전도 용접의 한계 및 성능을 극대화하였다.

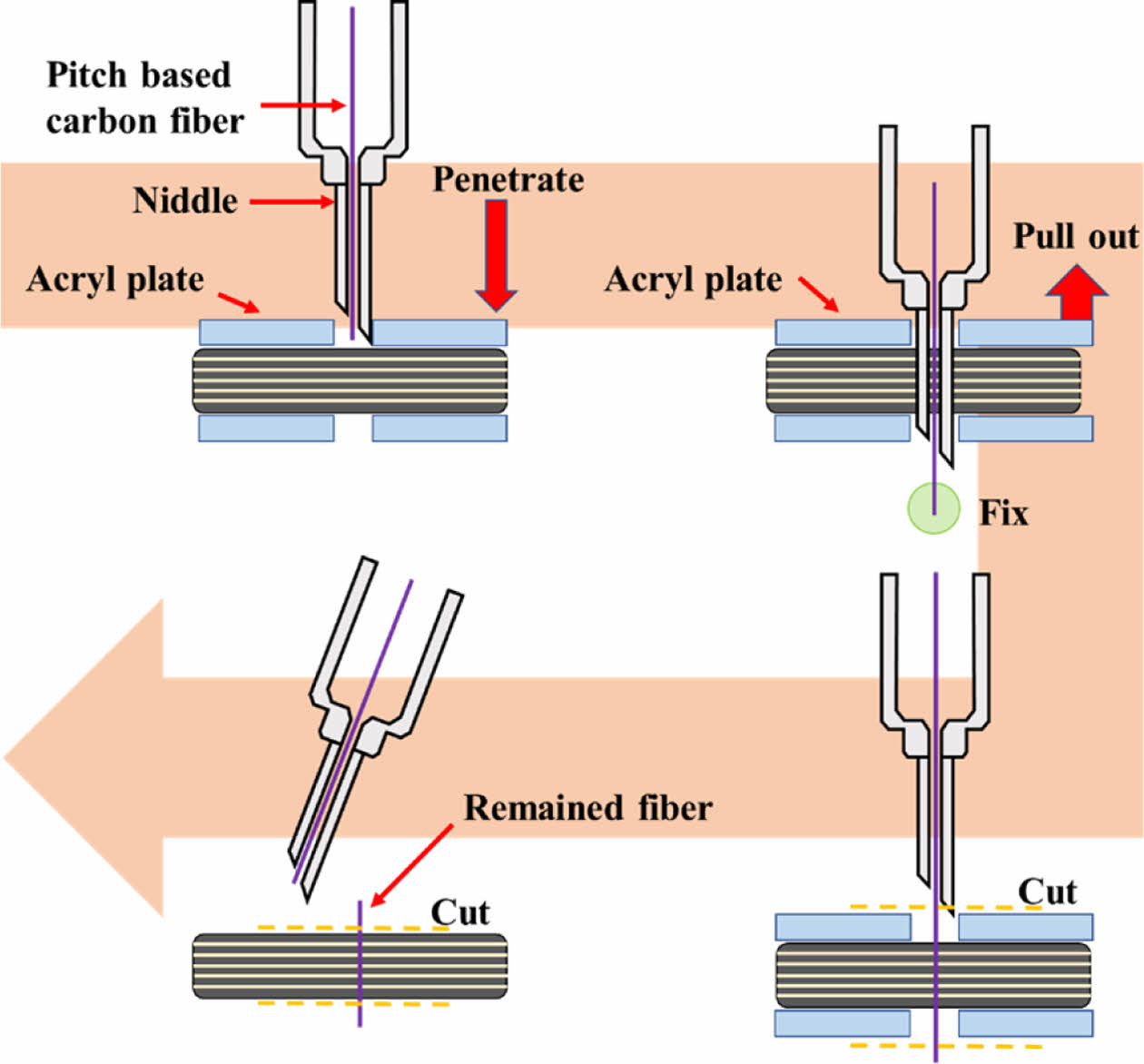

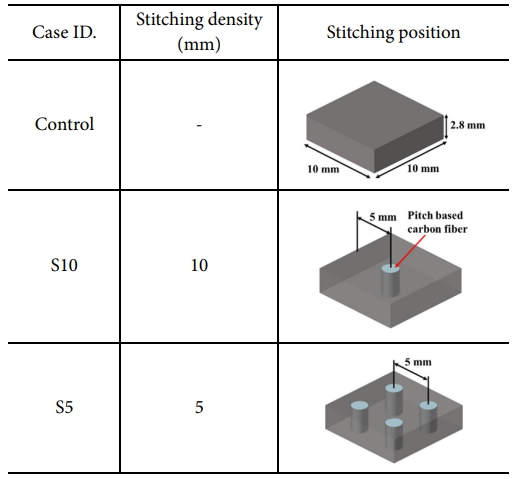

적층 복합재에 Pitch계 탄소섬유를 두께방향으로 삽입하는 스티칭 공정의 개략적인 흐름은 Fig. 2에 제시하였다. Pitch계 탄소섬유를 정확한 위치에 삽입하기 위해, 간격이 10 mm 및 5 mm인 원형 홀이 배열된 아크릴 가이드판을 제작하여 사용하였다. 우선, 탄소섬유 Dry fabric과 PEEK 필름을 1장씩 적층하고 인두를 통해 점 접합을 수행하였으며, 이 과정을 통해 프리폼을 준비하였다. 이후 프리폼 상·하부에 가이드판을 고정하고 직경 1.8 mm의 천공 바늘을 이용해 두께 방향으로 Pitch계 탄소섬유를 삽입하였다. 삽입이 완료되면 바늘을 제거하고, 프리폼 양면의 섬유 끝단을 절단하였다. 이와 같이 스티칭된 탄소섬유는 복합재 내부에서 두께방향의 열전달 경로를 형성하며, 열전도 용접 공정에서 열원으로부터 접합 계면까지의 열을 효과적으로 전달하는 역할을 수행한다. 스티칭 밀도에 따른 열전달 성능 및 접합 특성을 비교하기 위해, Pitch계 탄소섬유의 스티칭 밀도를 변수로 설정하였으며, Case ID. 및 적용된 스티칭 간격은 Table 2에 정리하여 제시하였다.

2.3 고열전도도 열가소성 복합재 제작

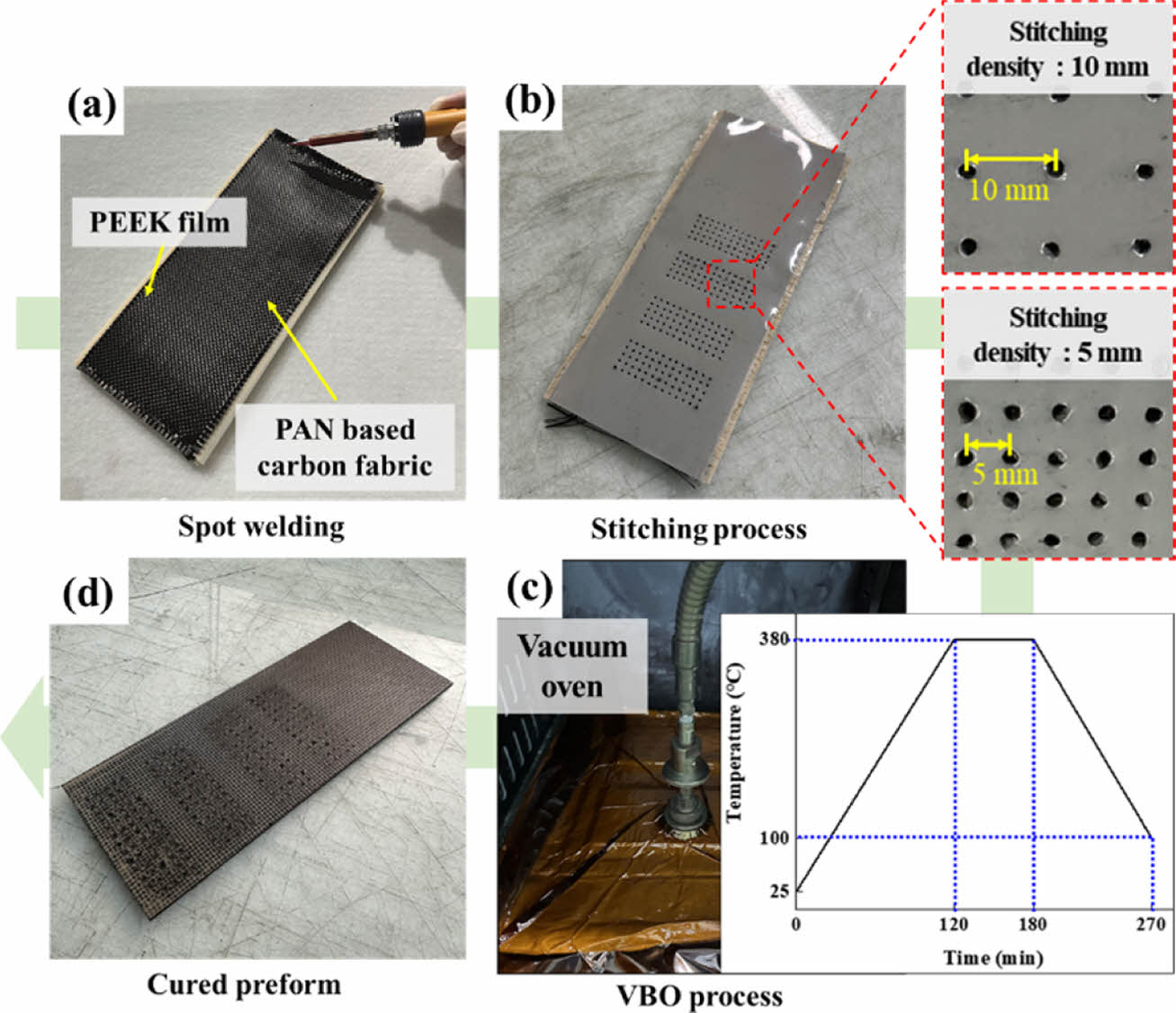

Fig. 3은 고열전도도 열가소성 복합재 제작과정을 나타낸다. 고열전도도 열가소성 복합재를 제작하기 위해 270 mm × 140 mm로 재단한 PAN계 탄소섬유 Dry fabric 12 ply와 270 mm × 150 mm로 재단한 PEEK 필름 13 ply를 교차로 적층 하였다. 적층 과정 중에 Fig. 3(a)와 같이, 탄소섬유와 PEEK 필름의 위치 이탈을 방지하고 형상을 유지하기 위해 가열된 인두를 활용하여 각 ply 간의 점 접합을 수행하였다. Fig. 3(b)에 제시한 점 접합이 완료된 프리폼에 2.2절에서 설명한 스티칭 공정으로 스티칭을 수행하였다. 스티칭이 완료된 프리폼은 Fig. 3(c)에서 확인할 수 있듯이 진공 오븐을 활용한 Vacuum bag only (VBO) 공정으로 상온에서 380oC까지 120분 동안 Heat up 후 90분 동안 수지를 충분히 녹인 후 자연 냉각 사이클로 경화하였다. 경화된 열가소성 복합재를 Fig. 3(d)에 나타내었다.

|

Fig. 2 Stitching process to insert pitch-based carbon fibers using a needle and acrylic plate |

|

Fig. 3 Flow chart of fabrication process of high thermal conductivity thermoplastic composite |

|

Table 1 Thermo-mechanical properties of materials used for the implementation of high thermal conductivity thermoplastic composites |

|

Table 2 Case classification by stitching density and position for each specimen |

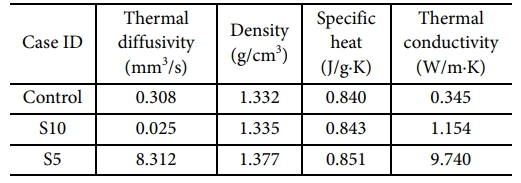

3.1 열 특성 측정

스티칭된 Pitch계 탄소섬유가 두께방향으로의 열전도도에 미치는 영향을 평가하기 위해, 제작된 열가소성 복합재의 밀도, 비열, 열확산도를 측정한 후, 이를 바탕으로 열전도도를 계산하였다. 열전도도는 식 (1)과 같이 정의된다.

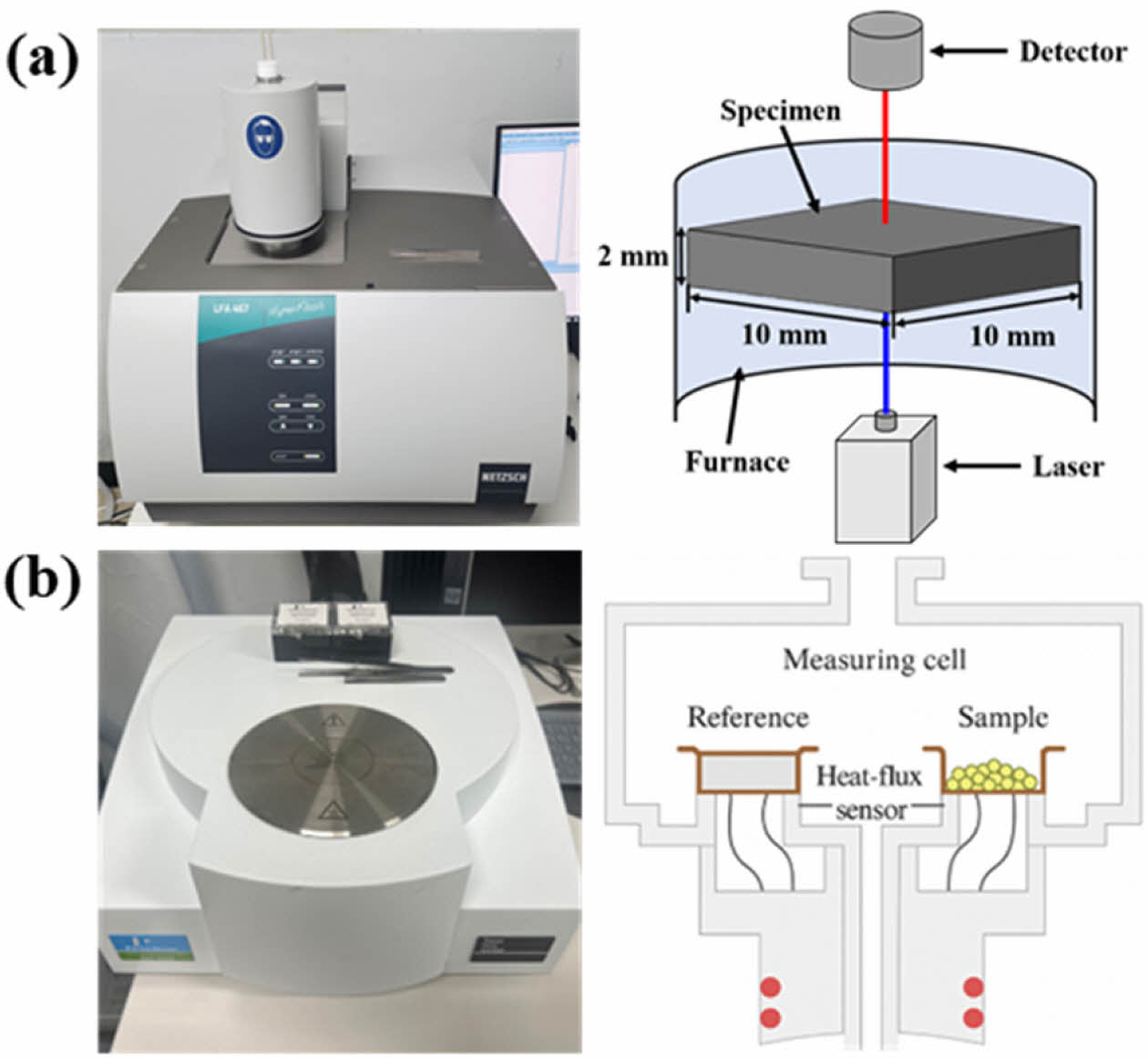

여기서, λ는 열전도도(W/m∙K), α는 열확산도(mm2/s), ρ는 밀도(Kg/m3), Cp는 시편의 비열(J/Kg∙K)을 나타낸다. 측정 시편은 제작된 열가소성 복합재를 10 × 10 mm 크기로 가공하였고, ASTM E1461[31] 규격에 따라 NETZSCH 사의 LFA-467 장비로 열확산도를 측정하였다. 비열은 TA Instruments 사의 DSC Q2000 장비로 ASTM E1269[32] 규격에 따라 측정하였다. 밀도는 겉보기로 측정한 부피와 전자마이크로 저울로 측정한 무게를 이용하여 도출하였다. Fig. 4에 시편의 형상, 열확산도 및 비열 측정 장비 및 방식을 설명하였다.

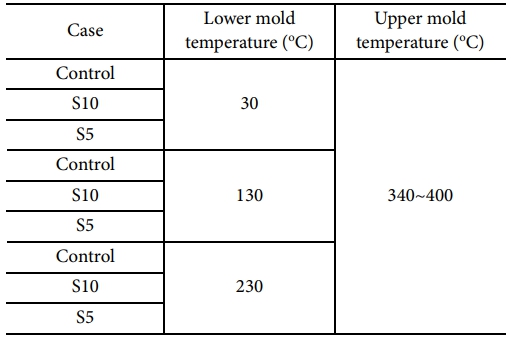

3.2 열전도 용접 및 열전달 성능 측정

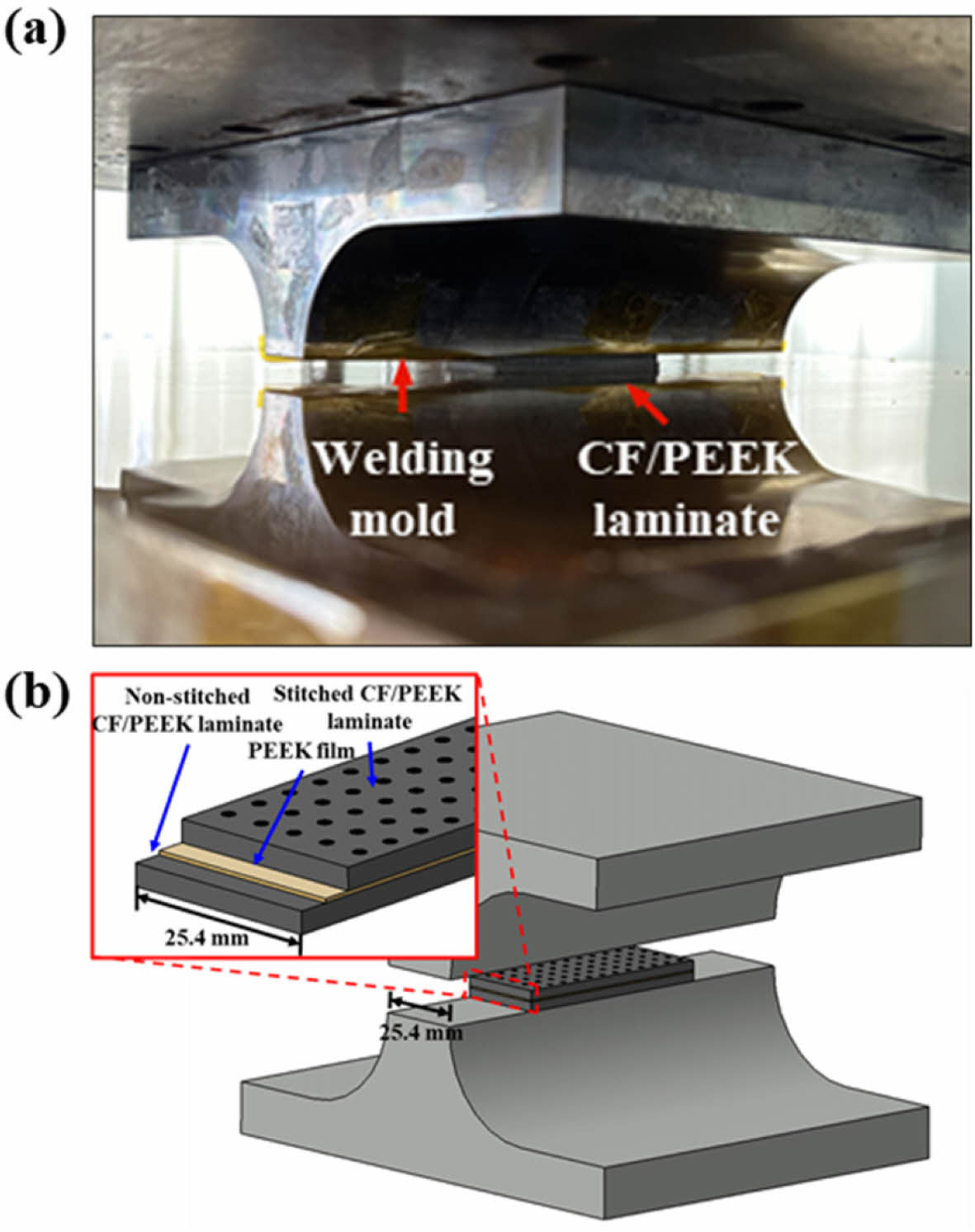

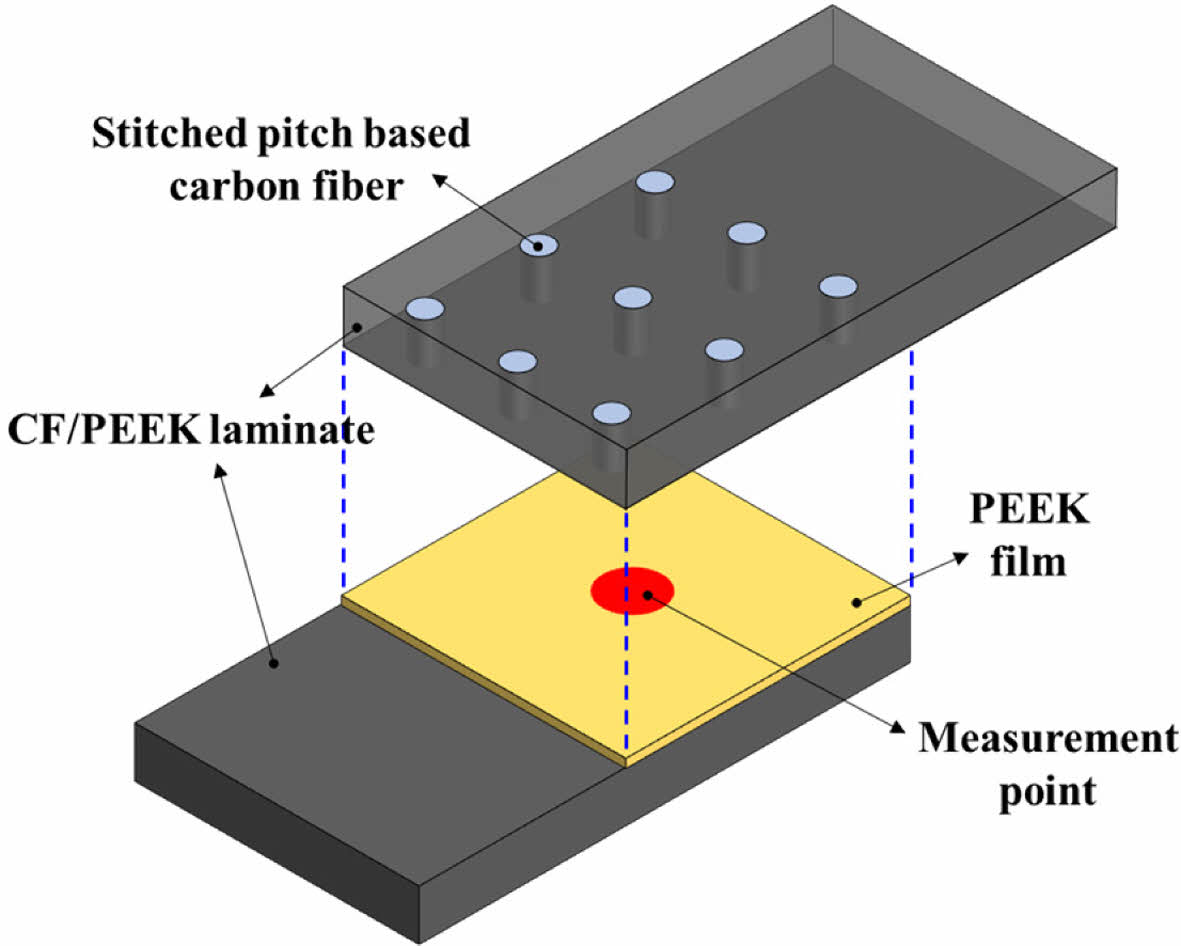

본 연구에서는 Hot press 장비를 사용하여 열전도 용접을 수행하였다. Fig. 5(a)와 같이 장비의 상∙하부에 용접부 폭 25.4 mm의 금형을 각각 고정하고, 각 금형이 목표 온도에 도달하면 하부 금형 위에 시편을 배치하여 용접을 진행하였다. 이 후, 상부 금형을 복합재 한쪽 표면에 밀착하여 접합 계면 온도를 PEEK의 용융점 이상으로 가열하고 균일한 접착을 위해 7 bar의 압력을 10분 간 가압하였다. 또한 Fig. 5(b)와 같이 접합 품질 향상을 위해 시편 사이에 PEEK 필름 한 장을 삽입하여 용접을 수행하였다. 공정 변수로는 상∙하부 금형의 온도와 스티칭 밀도로 설정하였으며, 이에 대한 실험 조건은 Table 3에 제시하였다. 하부 금형 온도는 30oC 외에 130, 230oC로 설정하여 접합 계면에 충분한 열에너지를 전달할 수 있도록 하였고, 각 하부 금형 온도 조건에 대해 상부 금형 온도는 340~400oC로 설정하였다. 각 조건별로 스티칭 밀도가 다른 시편(Control, S10, S5)을 적용하여 열전도 용접을 수행하였다. 또한 Fig. 6에 도시된 바와 같이 내부 접합 계면의 중심 부위에 열전대를 부착하여 용접 중 온도 변화를 실시간으로 측정하였다.

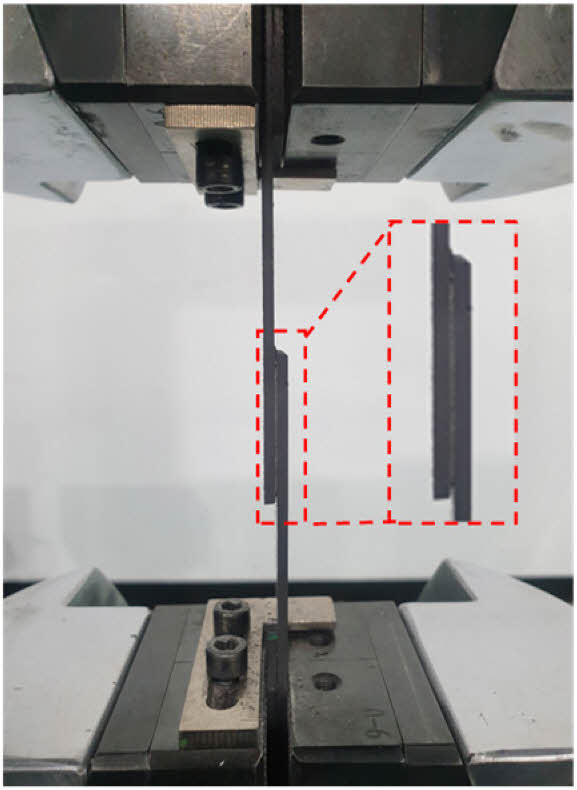

3.3 접합 강도 측정

열전도 용접 공정 변수에 따라 용접된 시편의 접합 강도를 측정하기 위해 단일 겹침 전단시험을 Fig. 7과 같이 수행하였다. 단일 겹침 전단 시험은 ASTM D5868[33] 규격을 준용하여 폭 25.4 mm, 길이 177.8 mm로 시편을 준비하였고 MTS E45 재료 시험기를 사용해 13 mm/min의 속도로 하중을 가하였다.

|

Fig. 4 (a) Laser flash analyzer and its measurement principle for thermal diffusivity and (b) DSC equipment and its measurement principle for specific heat |

|

Fig. 5 (a) Heat conduction welding set up for CF/PEEK laminates and (b) Illustration of thermal conduction welding in which a PEEK film is inserted between two CF/PEEK laminates |

|

Fig. 6 Location of temperature measurement at the bonding interface during conduction welding |

|

Fig. 7 Test set up for single-lap shear strength |

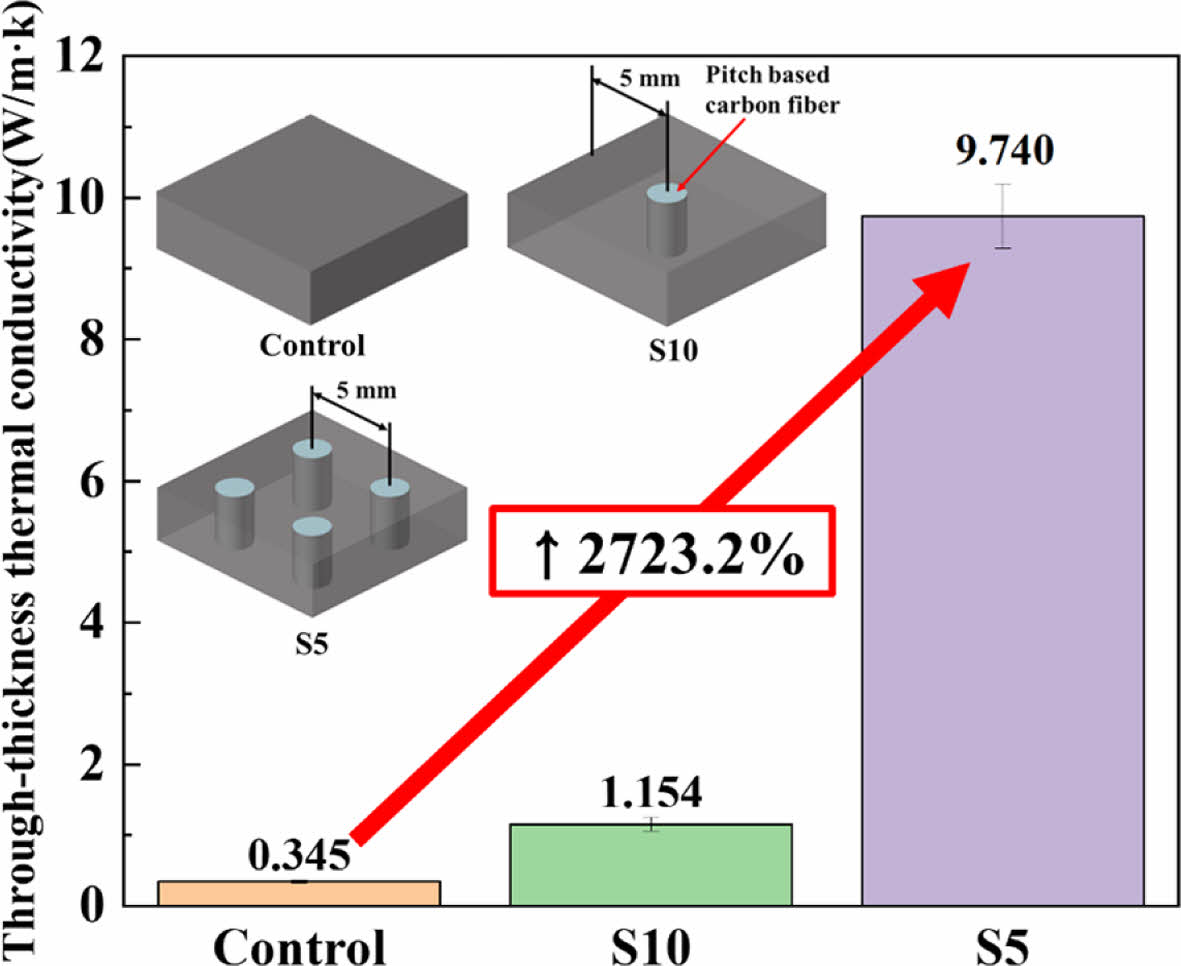

4.1 스티칭 밀도에 따른 열전도도 측정 결과

앞선 3.1절에서 언급한 바와 같이, 열전도도는 측정된 열확산도, 비열, 밀도를 바탕으로 계산되었다. Pitch계 탄소섬유 스티칭 밀도에 따른 열가소성 복합재의 열적 물성과 열전도도 측정 결과는 각각 Table 4과 Fig. 8에 각각 나타내었다. 측정 결과, Control 시편의 두께방향 열전도도는 0.345 W/m∙K, S10은 1.154 W/m∙K, S5 시편은 9.740 W/m∙K로 측정되어, 스티칭 밀도가 높아질수록 두께방향의 열전도도가 뚜렷하게 높아지는 경향을 확인할 수 있다. 특히, S5 시편은 Control 시편 대비 2,723.2% 열전도도가 향상되었으며, S10 시편의 843.9%의 값을 나타내었다.

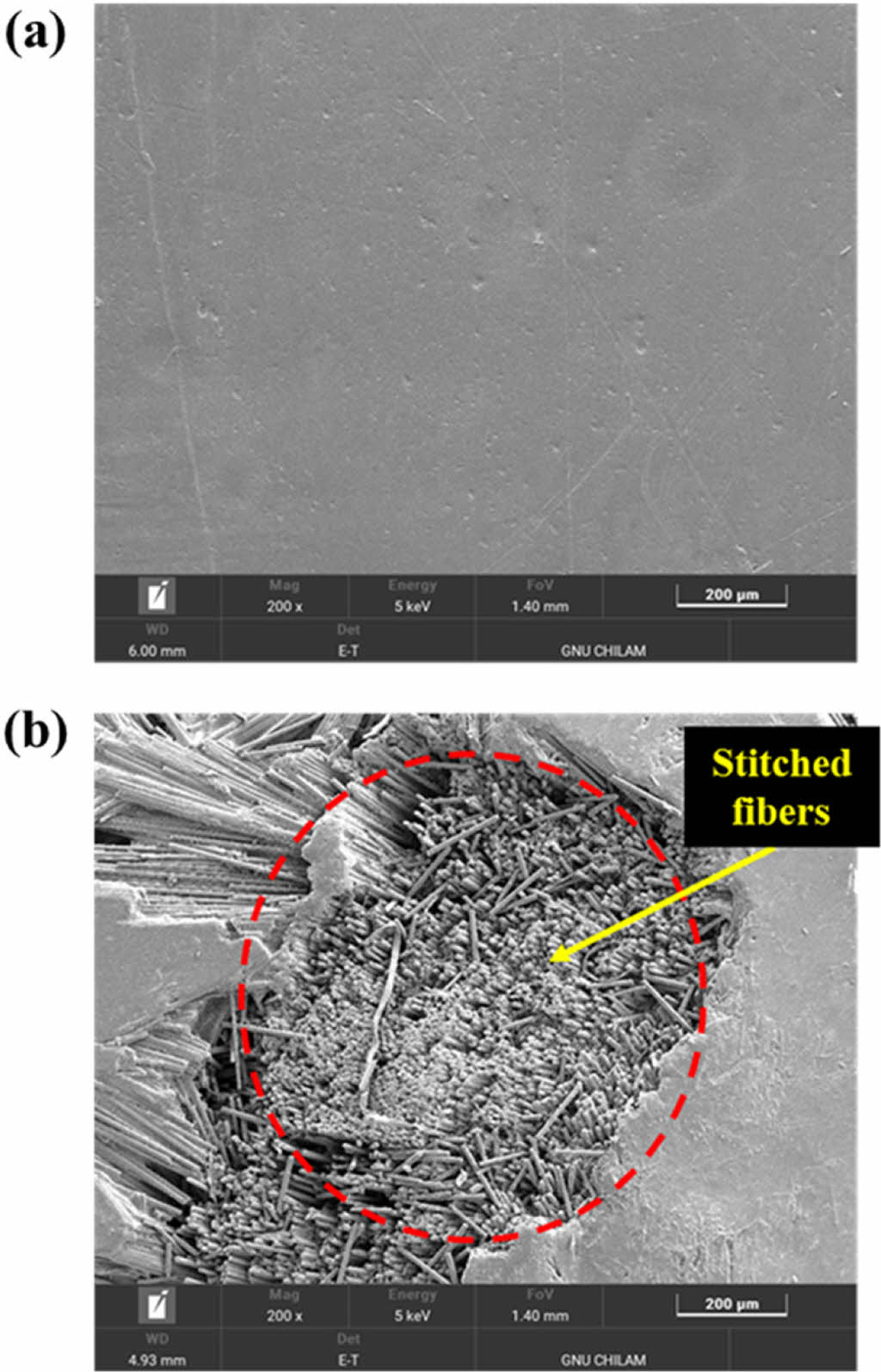

Fig. 9는 본 연구에서 사용된 시편 접합 계면의 SEM Images이다. Fig. 9(a)는 Pitch계 탄소섬유가 스티칭 되지 않은 시편의 표면 사진으로 매끄러운 표면을 확인할 수 있다. 반면 Fig. 9(b)에서 확인할 수 있듯이 Pitch계 탄소섬유가 두께방향으로 스티칭된 시편에서는 Pitch계 탄소섬유의 단면을 확인할 수 있다. 스티칭된 Pitch계 탄소섬유는 두께방향의 열전달 경로를 형성하였고 이를 통해 두께방향의 열전도도를 향상시켜 복합재 구조의 낮은 열전도도를 대폭 개선할 수 있다는 것을 확인할 수 있었다.

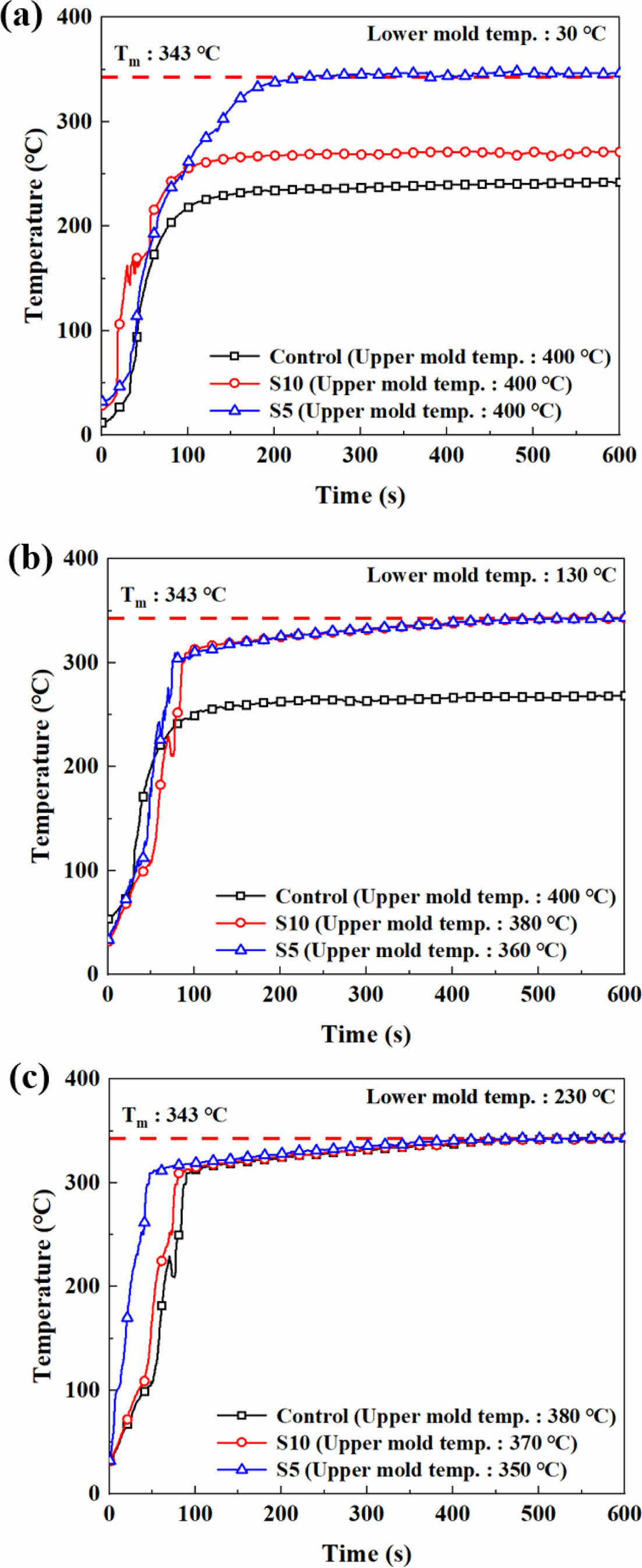

4.2 열전달 성능 측정 결과

Fig. 10은 열전도 용접 과정에서 상부 금형의 온도를 340oC에서 400oC로 변화시키고, 하부 금형의 온도를 각각 30oC, 130oC, 230oC로 유지했을 때 접합 계면에서의 온도 변화를 나타낸 그래프이며, Fig. 10에서는 모든 시험결과가 아닌 스티칭이 전도용접 효율을 우수하게 증가시킬 수 있다는 점을 확인할 수 있는 결과만 요약하여 제시하였다. 온도측정 결과로부터 동일한 하부 금형 온도 조건에서 스티칭 밀도가 높을수록 PEEK의 용융온도에 도달하기 위해 요구되는 상부 금형 온도가 더 낮았으며, 접합 계면의 온도 상승 속도 또한 빨라지는 경향을 확인할 수 있었다.

Fig. 10(a)는 하부 금형의 온도가 30oC일 때의 결과를 나타낸다. 스티칭이 되지 않은 Control 및 10 mm 간격으로 스티칭된 S10의 경우 가장 높은 상부 금형 온도조건인 400oC인 경우에도 PEEK의 용융온도인 343oC에 도달하지 못하였다. 하지만 5 mm 간격으로 스티칭한 S5의 경우 하부 금형의 온도가 30oC임에도 불구하고 PEEK의 용융온도에 도달하는 것을 확인할 수 있었다. Fig. 10(b)는 하부 금형 온도가 130oC로 상승시킨 조건에서 접합 계면의 온도 변화를 나타낸다. Control 시편은 모든 상부 금형 온도 조건에서 PEEK의 용융온도에 도달하지 못하였다. 하지만 S10의 경우 상부 금형의 온도가 380oC 이상일 때 목표온도에 도달하는 것을 확인하였으며 스티칭된 Pitch계 탄소섬유가 더 많이 배치된 S5에서는 상부 금형의 온도 360oC 이상에서 목표온도에 도달하였다. 마지막으로 하부 금형의 온도를 230oC로 증가시킨 후 동일한 시험을 수행하였으며, 그 결과는 Fig. 10(c)에 제시하였다. 하부 금형 온도를 높게 설정한 경우 Control에서도 PEEK의 용융온도에 도달하는 결과를 보였으며 그 때 상부 금형의 온도는 380oC로 나타냈다. S10과 S5의 경우에는 상부 금형의 온도를 각각 370oC, 350oC로 설정하였을 때 목표온도에 도달하는 결과를 나타내었다. 이러한 결과는 스티칭 밀도가 증가할수록 복합재 내부에 열전달 경로가 보다 효과적으로 형성되어, 더 낮은 상부 금형 온도에서 더 짧은 시간 내에 접합 계면이 용융온도에 도달할 수 있음을 의미한다. 특히, 스티칭 밀도가 가장 높은 S5 시편은 상부 금형의 설정 온도 중 가장 낮은 온도 조건인 30oC에서도 용융온도에 도달하는 결과를 보여, Pitch계 탄소섬유 스티칭이 전도용접 효율을 극대화할 수 있다는 점이 증명되었다.

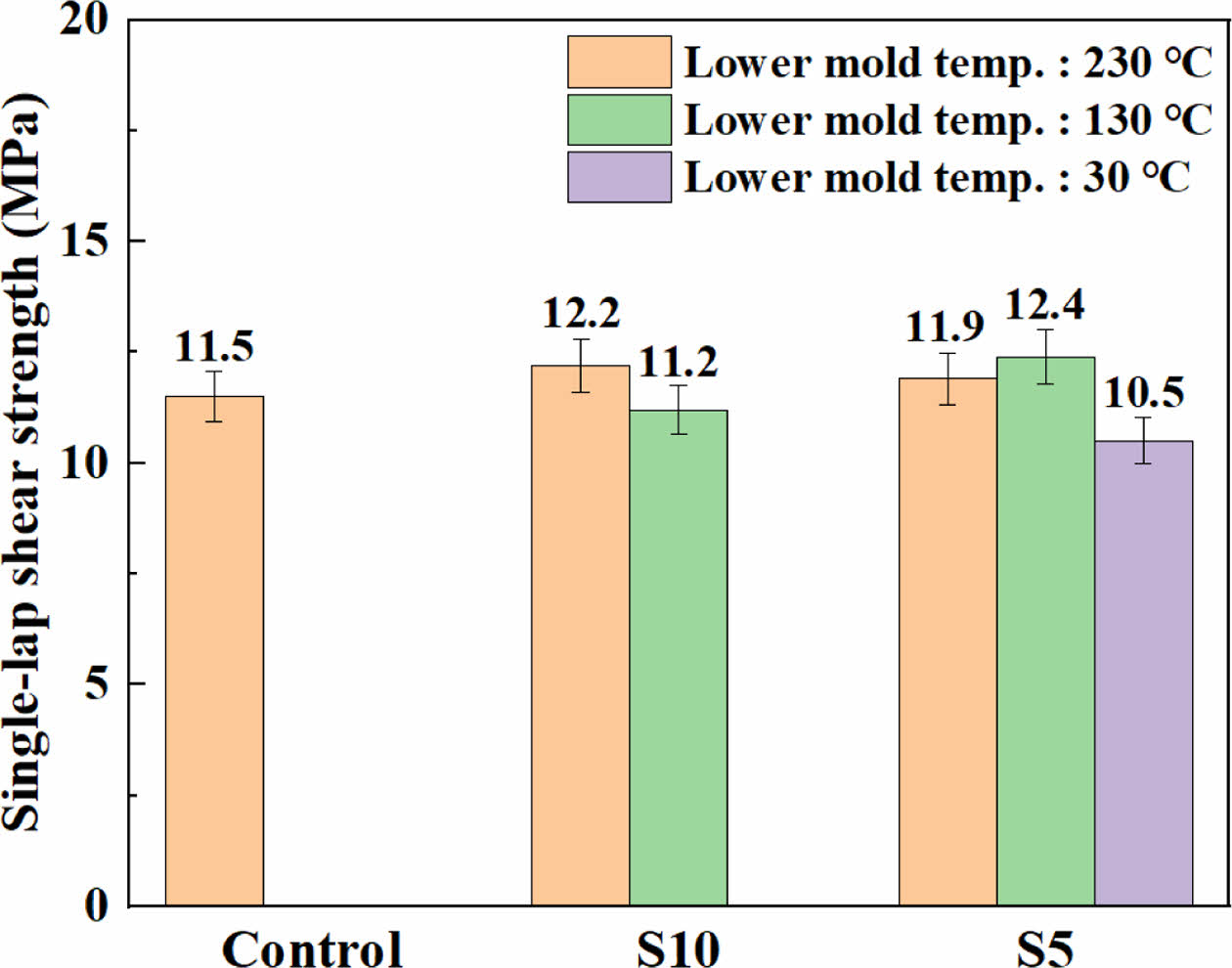

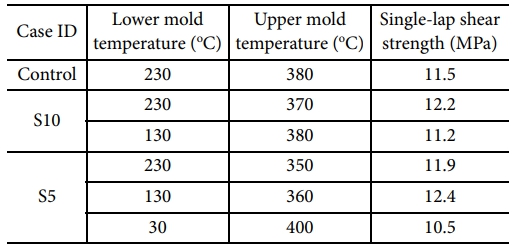

4.3 접합 강도 측정 결과

Fig. 11과 Table 5는 4.2 절에서 언급한 바와 같이, 하부 금형 온도를 각각 30oC, 130oC, 230oC로 설정하고 상부 금형 온도를 340oC에서 400oC로 변화시키며 열전도 용접을 수행한 Control, S10, S5 시편 중 접합이 이루어진 시편에 대해서 접합 강도를 평가하기 위해 단일 겹침 전단 강도를 측정한 결과를 나타낸 것이다. Control 시편은 하부 금형 온도가 230oC이고 상부 금형 온도가 380oC인 조건에서만 접합이 이루어졌으며, 접합 강도는 11.5 MPa로 측정되었다. S10 시편은 하부 금형 온도가 230oC, 상부 금형 온도가 370oC인 조건과 하부 금형 온도가 130oC, 상부 금형 온도가 380oC인 조건에서 접합이 이루어졌고 접합 강도는 각각 12.2 MPa, 11.2 MPa로 측정되었다. S5 시편은 모든 하부 금형 온도 조건에서 접합이 이루어졌으며, 하부 금형 온도가 230oC, 상부 금형 온도가 350oC인 조건에서는 접합 강도가 11.9 MPa, 하부 금형 온도가 130oC, 상부 금형 온도가 360oC 인 조건에서는 12.4 MPa이었으며, 하부 금형 온도가 30oC, 상부 금형 온도가 400oC 인 조건에서는 10.5 MPa로 측정되었다. 이러한 결과는 스티칭 밀도와 관계없이 접합이 이루어진 조건에서는 접합 강도가 대체로 유사한 수준으로 나타났으며, 시편 간 최대 차이는 1.9 MPa로 매우 작은 수준으로 나타났다. 이는 열전도 용접 과정 중 각 조건에서 접합 계면 온도가 약 343oC 수준으로 유지되어 스티칭 밀도에 따른 접합 계면의 온도 차이가 크지 않았기 때문으로 판단된다. 그러나 Pitch계 탄소섬유의 스티칭 밀도가 높을수록 상대적으로 낮은 상∙하부 금형 온도에서도 안정적인 열전도 용접이 가능하고, 동일한 수준의 접합 강도를 확보할 수 있음이 확인되었다.

이는 스티칭 밀도가 높을수록 복합재 내부의 열전달 경로가 보다 효율적으로 형성되어, 열전도 용접 중 접합 계면까지 PEEK를 용융시킬 수 있는 충분한 열이 전달되어 용융이 효과적으로 이루어졌기 때문으로 분석된다. 특히, S5 시편은 가장 높은 스티칭 밀도를 갖고 있어 복합재 내부의 열전달 경로가 극대화되어 에너지 전달 효율이 향상되었고, 결과적으로 더 낮은 금형 온도 조건에서도 우수한 접합 품질을 달성할 수 있었다.

|

Fig. 8 Through-thickness thermal conductivity measurement results |

|

Fig. 9 Scanning electron microscopy (SEM) images of surfaces of (a) Non-stitched specimen and (b) Stitched specimen |

|

Fig. 10 Temperature profiles at the joint interface during thermal conduction welding under different lower mold temperature conditions: (a) 30°C, (b) 130°C, and (c) 230°C |

|

Fig. 11 Comparison of single-lap shear strength for each specimen |

|

Table 4 Measured thermal properties of CF/PEEK composites with varying stitching density |

본 연구에서는 열전도 용접 공정에서의 열전달 효율 향상을 목적으로, 높은 열전도도를 갖는 Pitch계 탄소섬유를 열가소성 복합재 내부에 두께방향으로 스티칭하여 열전도 경로를 형성하고, 스티칭 밀도 변화에 따른 열전달 성능과 접합 성능을 평가하였다. 실험 결과, 스티칭 밀도가 증가할수록 복합재의 두께방향 열전도도가 뚜렷하게 향상되었으며, S5 시편은 Control 시편 대비 2,723.2% 향상된 9.740 W/m·K의 열전도도를 나타냈다. 이러한 열전도도의 향상은 접합 계면의 온도 상승 속도를 향상시키고, 더 낮은 상부 금형 온도 조건에서도 용융온도에 도달할 수 있도록 함으로써, 열전도 용접 효율을 효과적으로 개선하였다.

접합 강도 측면에서는 스티칭 밀도가 높아짐에 따라 단일 겹침 전단 강도에 뚜렷한 향상 경향은 관찰되지 않았다. Control, S10, S5 시편 모두 접합이 이루어진 조건에서는 유사한 수준의 접함 강도를 나타냈으며, 가장 높은 스티칭 밀도를 갖는 S5 시편의 최대 접합 강도는 12.4 MPa로, Control 시편의 11.5 MPa와 비교해 큰 차이를 보이지 않았다. 전체적으로 접합이 이루어진 조건에서는 시편 간 접합 강도의 최대 차이는 1.9 MPa 이내로 매우 작게 나타났다. 이는 열전도 용접 중 각 시편의 접합 계면 온도가 유사한 수준으로 유지되어, 스티칭 밀도가 강도 자체에 미치는 영향이 크지 않았던 것으로 해석된다. 반면, 스티칭 밀도가 높은 시편일수록 더 낮은 상∙하부 금형 온도에서 안정적인 접합이 가능했으며, S5 시편은 가장 낮은 하부 금형 온도인 30oC 조건에서도 접합이 이루어졌다. 이는 스티칭이 복합재 내부에 효과적인 열전달 경로를 형성하여, 낮은 온도에서도 용융을 가능하게 했기 때문으로 분석된다. 따라서 스티칭 밀도가 높은 시편일수록 더 낮은 온도 조건에서도 안정적인 접합 품질을 확보할 수 있어, 에너지 소비를 줄이고 공정 안정성을 향상시킬 수 있음을 확인하였다.

이와 같은 결과는 Pitch계 탄소섬유 스티칭을 통한 두께방향 열전달 경로의 형성이 열전도 용접의 핵심적인 열전달 문제를 해결할 수 있는 효과적인 방안임을 보여주며, 본 연구에서 제안한 Pitch계 탄소섬유 스티칭 기반 고열전도도 열가소성 복합재 구조는 대형 구조물의 저온 및 고효율 열전도 용접에 적용될 수 있는 잠재력을 보여준다.

본 연구는 연구개발특구진흥재단의 지역혁신 메가프로젝트(RS-2023-IN231026)의 지원과 우주항공청(RS-2022-NR067079)의 재원으로 지원을 받아 수행된 연구입니다.

- 1. Flanagan, M., Doyle, A., Doyle, K., Ward, M., Bizeul, M., Canavan, R., Weafer, B., Ó Brádaigh, C. M., Harrison, N. M., and Goggins, J., “Comparative manufacture and testing of induction-welded and adhesively bonded carbon fiber PEEK stiffened panels,” Journal of Thermoplastic Composite Materials, Vol. 32, No. 12, 2019, pp. 1622–1649.

-

- 2. Vaidya, U. K., and Chawla, K. K., “Processing of fibre reinforced thermoplastic composites,” International Materials Reviews, Vol. 53, No. 4, 2008, pp. 185–218.

-

- 3. Ning, H., Vaidya, U., Janowski, G. M., and Husman, G., “Design, manufacture and analysis of a thermoplastic composite frame structure for mass transit,” Composite Structures, Vol. 80, No. 1, 2007, pp. 105–116.

-

- 4. Seong, M. S., Kim, T. H., Nguyen, K. H., Kweon, J. H., and Choi, J. H., “A parametric study on the failure of bonded single-lap joints of carbon composite and aluminum,” Composite Structures, Vol. 86, No. 1–3, 2008, pp. 135–145.

-

- 5. Lopez-Cruz, P., Laliberté, J., and Lessard, L., “Investigation of bolted/bonded composite joint behaviour using design of experiments,” Composite Structures, Vol. 170, 2017, pp. 192–201.

-

- 6. Tang, H., and Liu, L., “A novel metal-composite joint and its structural performance,” Composite Structures, Vol. 206, 2018, pp. 33–41.

-

- 7. Faulkner, S. D., Kwon, Y. W., Bartlett, S., and Rasmussen, E. A., “Study of composite joint strength with carbon nanotube reinforcement,” Journal of Materials Science, Vol. 44, No. 11, 2009, pp. 2858–2864.

-

- 8. Park, S.-J., Lee, K.-M., Park, S.-J., and Kim, Y.-H., “Adhesive Strength and Interface Characterization of CF/PEKK Composites with PEEK, PEI Adhesives Using High Temperature Oven Welding Process,” Composites Research, Vol. 35, No. 2, 2022, pp. 86–92.

-

- 9. Li, H., Chen, C., Yi, R., Li, Y., and Wu, J., “Ultrasonic welding of fiber-reinforced thermoplastic composites: a review,” The International Journal of Advanced Manufacturing Technology, Vol. 120, No. 1, 2022, pp. 29–57.

-

- 10. Villegas, I. F., Moser, L., Yousefpour, A., Mitschang, P., and Bersee, H. E., “Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites,” Journal of Thermoplastic Composite Materials, Vol. 26, No. 8, 2013, pp. 1007–1024.

-

- 11. Hou, M., Ye, L., and Mai, Y.-W., “An experimental study of resistance welding of carbon fibre fabric reinforced polyetherimide (CF Fabric/PEI) composite material,” Applied Composite Materials, Vol. 6, No. 1, 1999, pp. 35–49.

-

- 12. Yousefpour, A., Hojjati, M., and Immarigeon, J.-P., “Fusion bonding/welding of thermoplastic composites,” Journal of Thermoplastic Composite Materials, Vol. 17, No. 4, 2004, pp. 303–341.

-

- 13. Krüger, S., Wagner, G., and Eifler, D., “Ultrasonic welding of metal/composite joints,” Advanced Engineering Materials, Vol. 6, No. 3, 2004, pp. 157–159.

-

- 14. Ageorges, C., and Ye, L., “Resistance welding of thermosetting composite/thermoplastic composite joints,” Composites Part A: Applied Science and Manufacturing, Vol. 32, No. 11, 2001, pp. 1603–1612.

-

- 15. Banik, N., “A review on the use of thermoplastic composites and their effects in induction welding method,” Materials Today: Proceedings, Vol. 5, No. 9, 2018, pp. 20239–20249.

-

- 16. van Ingen, J. W., Waleson, J. E. A., Offringa, A., and Chapman, M., “Double Curved Thermoplastic Orthogrid Rear Fuselage Shell,” Proceedings of the SAMPE Europe Conference 2019, 2019.

- 17. Costa, A. P., Botelho, E. C., Costa, M. L., Narita, N. E., and Tarpani, J. R., “A review of welding technologies for thermoplastic composites in aerospace applications,” Journal of Aerospace Technology and Management, Vol. 4, No. 3, 2012, pp. 255–265.

-

- 18. Tijs, B. H. A. H., Turon, A., and Bisagni, C., “Characterization and analysis of conduction welded thermoplastic composite joints considering the influence of manufacturing,” Composite Structures, Vol. 348, 2024, Article ID 118505.

-

- 19. Paz Méndez, J., and Raimondo, A., “Study of conduction welded C-struts for a thermoplastic composite fuselage,” Mechanics of Advanced Materials and Structures, Vol. 32, 2025, pp. 246-259.

-

- 20. Bijl, C. Z., “Investigation of the Repairability of Thermoplastic Composite Structures Through Conduction Welding,” Master’s Thesis, York University, 2024.

- 21. Liu, Y., Chen, X., Wang, Y., Liu, J., Zhang, X., and Xu, Y., “Functionalized Aluminum Nitride for Improving Hydrolysis Resistances of Highly Thermally Conductive Polysiloxane Composites,” ACS Applied Materials & Interfaces, Vol. 15, No. 9, 2023, pp. 11356–11366.

- 22. Noh, Y. D., Nam, Y. W., and Kwak, B. S., “Enhanced Thermal and Mechanical Properties of PAN-Based Carbon/Epoxy Composites Reinforced with Patterned Graphite Sheet and Stitched Pitch-Based Carbon Fiber,” Polymer Testing, Vol. 149, 2025, Article ID 108856.

-

- 23. Fujisssshara, K., Huang, Z. M., and Ramakrishna, S., “Influence of processing conditions on bending property of continuous carbon fiber reinforced PEEK composites,” Composites Science and Technology, Vol. 64, No. 13–14, 2004, pp. 1981–1991.

-

- 24. Hu, J., Zhang, H., Li, S., Ji, C., Chen, S., and Zhou, Z., “Process parameter–mechanical property relationships and influence mechanism of advanced CFF/PEEK thermoplastic composites,” Polymer Composites, Vol. 43, No. 8, 2022, pp. 5119-5132.

-

- 25. Zheng, B., Li, M., Deng, T., Zhou, H., and Huang, Z., “Process–structure–property relationships of thermoformed woven carbon‐fiber‐reinforced polyether‐ether‐ketone composites,” Polymer Composites, Vol. 40, No. 9, 2019, pp. 3823–3834.

-

- 26. Xiong, P., Zhou, Y., Zhou, L., and Qi, Z., “The prediction of the effects of non-isothermal molding/reprocessing on the crystallinity and mechanical properties of PEEK and CF/PEEK,” Scientific Reports, Vol. 15, 2025, 16370.

-

- 27. Xu, Z., Zhang, M., Gao, S. H., Wang, G., and Zhang, S., “Study on mechanical properties of unidirectional continuous carbon fiber‐reinforced PEEK composites fabricated by the wrapped yarn method,” Polymer Composites, Vol. 40, No. 1, 2019, pp. 56–69.

-

- 28. HD Fiber Co., “Carbon Fabric C120 (3K, 200gsm, plain weave) – Technical Datasheet,” Yangsan, Korea, 2025.

- 29. Victrex plc, “APTIV® 1000 Series Films for Electrical Insulation – Technical Datasheet,” Victrex Polymer Solutions, Lancashire, UK, 2012.

- 30. Song, S., Baek, J., Ahn, W., and Choi, J., “Static Strength of Composite Single-lap Joints Using I-fiber Stitching Process with different Stitching Pattern and Angle,” Composites Research, Vol. 33, No. 5, 2020, pp. 296–301.

-

- 31. ASTM International, “ASTM E1461-13: Standard Test Method for Thermal Diffusivity by the Flash Method,” West Conshohocken, PA, 2013.

-

- 32. ASTM International, “ASTM E1269-11: Standard Test Method for Determining Specific Heat Capacity by Differential Scanning Calorimetry,” West Conshohocken, PA, 2011.

-

- 33. ASTM International, “ASTM D5868-01(2014): Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic (FRP) Bonding,” West Conshohocken, PA, 2014.

-

This Article

This Article

-

2025; 38(3): 188-196

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.188

- Received on Jun 10, 2025

- Accepted on Jun 25, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Byeong-Su Kwak

-

School of Mechanical and Aerospace Engineering, Gyeongsang National University

- E-mail: bs.kwak@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.