- Sustainable Water Purification Technologies for the Water-Energy Nexus: Chemical Interface Engineering and Structural Approaches

Myeonghwan Shin*, Seohyeon Lee*, Yoona Kim*, Chiyoung Park*†

* Department of Energy Science and Engineering, Daegu Gyeongbuk Institute of Science and Technology

- 물-에너지 넥서스 구현을 위한 지속가능한 수처리 기술: 계면화학적 제어와 구조적 접근

신명환* · 이서현* · 김윤아* · 박치영*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Freshwater scarcity remains a serious global issue, and the development of precise and energy-efficient separation technologies is essential to address this challenge. This review explores recent advances in high-efficiency separation processes for water treatment from the perspective of the water-energy nexus (WEN), focusing on three key strategies: adsorption, membrane filtration, and membrane distillation. In adsorption, various studies have been conducted to achieve rapid and selective removal of trace contaminants using porous organic polymers (POPs) with high surface areas and diverse functional groups. In membrane filtration, interfacial polymerization based on macrocyclic monomers and hierarchical pore control has been evaluated as an effective strategy for simultaneously improving permeability and selectivity. In membrane distillation, photothermal membrane distillation (PMD), which employs photothermal nanomaterials and solar-driven localized heating, is gaining attention as a next-generation desalination technology suitable for off-grid applications based on renewable energy. PMD offers advantages such as stable operation under low-temperature and low-pressure conditions, high resistance to fouling, and simplified system design, thereby overcoming the limitations of conventional membrane distillation. This review outlines strategic directions for the development of next-generation sustainable water treatment technologies through an integrated approach combining chemical design and structural control, with a focus on realizing the WEN.

담수 부족은 여전히 심각한 세계적 문제로 남아 있으며, 이를 해결하기 위한 정밀하고 에너지 효율적인 분리 기술의 개발이 필수적이다. 본 리뷰에서는 물-에너지 넥서스(water-energy nexus, WEN) 관점에서 수처리를 위한 고효율 분리 공정의 최신 발전 동향을 다루며, 흡착, 멤브레인 여과, 멤브레인 증류의 세 가지 주요 전략을 중심으로 각 기술의 화학적 기능화 및 구조적 설계 접근을 논의한다. 흡착에서는 다공성 유기 고분자(porous organic polymers, POPs)의 높은 표면적과 다양한 기능기를 통해 미량 오염물질을 빠르고 선택적으로 제거하려는 다양한 연구가 이루어지고 있다. 멤브레인 여과에서는 거대고리 단량체 기반의 계면 중합과 계층적 기공 제어가 투과도와 선택도를 동시에 향상하는 효과적인 전략으로 평가되고 있다. 멤브레인 증류에서는 광열 나노소재와 태양광 기반 국소 가열을 이용하는 광열 멤브레인 증류(photothermal membrane distillation, PMD)가 저온·저압에서의 안정적 운전과 높은 오염 저항성, 시스템 단순화 등의 장점으로 인해 기존 멤브레인 증류(membrane distillation, MD)의 한계를 극복한 재생 에너지 기반 오프그리드 형 담수화 기술로 주목받고 있다. 본 리뷰는 이러한 화학적 설계와 구조 제어의 통합적 접근을 바탕으로, WEN 구현을 위한 지속 가능한 차세대 수처리 기술 개발의 전략적 방향을 제시한다.

Keywords: -에너지 넥서스(WEN), 고효율 분리 기술(High-efficiency separation technologies), 다공성 유기 고분자(POPs), 거대고리 화합물(Macrocycle), 광열 멤브레인 증류(PMD)

분리 기술은 화학 산업을 비롯한 다양한 산업에서 핵심적이며 에너지 집약적인 공정 중 하나이다. 예를 들어, 미국에서는 전체 에너지 소비의 50% 이상이 화학적 분리 공정에 사용될 정도로 막대한 에너지가 소모된다. 특히, 화석 연료를 이용한 열 기반의 분리 공정은 높은 에너지 소비를 수반한다. 분리 기술의 일환인 수처리 기술은 물과 오염물질을 효과적으로 분리하여 산업·농업 분야로 안정적인 물 공급을 보장하는 데 핵심적인 역할을 한다[1].

최근 물 부족과 물 오염 문제는 전 세계적으로 환경적, 경제적 위기를 초래하고 있으며, 이를 해결하기 위한 혁신적인 기술 개발이 절실하다[2]. 유엔(united nations)의 지속 가능한 개발 목표(sustainable development goals) 6은 물 자원의 효율적인 관리와 적절한 수처리 기술의 중요성을 강조하고 있다. 물 부족 문제의 해결은 단순한 환경 보존을 넘어 경제 성장과 사회적 안정성 확보를 위한 필수적인 요소로, 지속 가능한 물관리와 효율적인 수처리 기술의 발전이 점점 더 중요해지고 있다[3]. 그러나 기존의 수처리 방식은 높은 에너지 소비와 운영 비용이라는 문제를 가지고 있어, 이를 해결할 수 있는 에너지 효율적인 수처리 기술의 개발이 핵심 과제로 부각되고 있다.

물-에너지 넥서스(water-energy nexus, WEN) 개념에 따르면, 에너지 소비 최적화는 지속 가능한 수처리 기술을 구현하기 위한 핵심 요소가 된다. 이는 단순한 에너지 절감을 넘어서, 수처리 시스템의 경제성과 운영 효율을 동시에 고려하는 접근이 필요함을 시사한다[4]. 예를 들어, 멤브레인 기반 분리 기술을 활용하면 기존 열 기반 공정에 비해 90% 이상의 에너지를 절약할 수 있는 가능성이 제시되고 있다[1]. 본 리뷰 논문에서는 수처리 효율성 향상을 위한 화학적 및 구조적 제어에 대한 최근 연구 동향을 분석하고, 이를 바탕으로 지속 가능한 WEN 구현을 위한 차세대 전략적 통찰을 제시하고자 한다. 특히, 흡착, 멤브레인 여과, 멤브레인 증류 기술을 중심으로 각 기술의 효율성 증대를 위한 최신 연구 동향을 고찰하고, 성능 향상에 기여하는 주요 요소들을 구체적으로 논의한다. 마지막으로, 이를 바탕으로 향후 수처리 기술에 대한 발전 방향을 제언하고자 한다.

2.1 물-에너지 넥서스(water-energy nexus, WEN) 개념

WEN은 물과 에너지가 상호 의존적인 관계에 있다는 개념이다. 물은 에너지 생산에 있어 중요한 자원으로, 수력 발전은 물을 이용해 전기를 생산하며, 다수의 발전소는 냉각수로 사용한다. 반대로 에너지는 물 공급과 처리 과정에서 없어서는 안 될 요소로 작용한다. 이러한 상호 의존성을 고려하여 물과 에너지를 통합적으로 관리하는 것이 중요하며, 이는 지속 가능한 발전을 위한 핵심적인 접근이다[5].

수처리 기술은 WEN 관점에서 매우 중요한 역할을 한다. 특히 수처리 과정은 상당한 에너지를 소모하므로, 에너지 효율이 높은 기술의 개발은 물 자원의 지속 가능성과 직결된다. 예를 들어, 역삼투압(reverse osmosis, RO) 기술은 높은 에너지 요구량이 문제로 지적되어 왔으며, 이를 대체하거나 보완할 수 있는 저에너지 수처리 시스템이 주목받고 있다. 이러한 WEN의 통합적 접근법은 장기적으로 자원 절약과 운영 효율을 동시에 달성할 수 있는 기반이 된다[6].

2.2 지속가능한 수처리 기술

2.2.1 흡착 기술(adsorption technology)

흡착(adsorption)은 기체 또는 액체 상태의 용질(adsorbate)이 고체 또는 액체 표면(adsorbent)에 부착되어, 표면에 분자 또는 원자층을 형성하는 현상으로 정의된다. 이 과정은 비표면적이 넓고 활성도가 높은 고체 물질을 기반으로 하며, 수처리 분야에서는 용액 내 유기 오염물질이나 중금속 이온을 고체 표면에 고정해 제거하는 데 널리 활용되고 있다[7].

흡착은 표면과 오염물질 간의 작용력에 따라 물리적 흡착과 화학적 흡착으로 구분된다. 전자는 반데르발스 힘과 같은 약한 인력에 의해 가역적이며 다층 흡착이 가능한 반면, 후자는 공유결합 또는 배위결합과 같은 강한 화학적 결합에 기반하여 단층 흡착을 유도하고 높은 선택성을 나타낸다[8].

흡착 메커니즘은 일반적으로 다음의 단계로 진행된다. (i) 오염물질이 흡착제 표면에 도달, (ii) 경계층을 통한 확산, (iii) 내부 기공으로의 확산, (iv) 표면에서의 물리적 또는 화학적 결합이다[9]. 흡착의 거동을 설명하기 위해 다양한 흡착 등온선 모델이 사용되며, 대표적으로 Langmuir, Freundlich 모델이 흡착 용량과 친화력 해석에 활용된다[7].

수처리 공정에서 사용되는 흡착제는 탄소 기반, 고분자 기반, 금속 기반, 점토 및 천연 재료 기반으로 구분되며, 각 유형은 고유한 장단점을 가진다.

활성탄, 탄소나노튜브(carbon nanotube, CNT), 그래핀산화물(graphene oxide, GO)와 같은 탄소 기반 흡착제는 넓은 비표면적과 우수한 흡착 성능으로 널리 사용되지만 생산 및 재생 비용이 높고, CNT는 화학적 오염 가능성, GO는 2차 오염 위험성이 제기된다[10]. 고분자 기반 흡착제는 저렴하고 기능기 도입이 용이하다는 장점이 있으나, 일부(예: 키토산)는 낮은 기계적 강도와 용해도, 제한된 선택성 등의 한계를 가진다[11]. 금속 기반 흡착제는 높은 선택성과 정밀한 구조 제어가 가능하나, 고가의 전구체와 반복 사용에 대한 낮은 안정성이 단점으로 지적된다[8]. 마지막으로 점토 및 천연재료 기반 흡착제는 저비용, 친환경적이며, 표면 개질을 통한 기능 향상 등의 이점을 가지지만 흡착 용량이 낮고 선택성이 제한적인 단점이 있다[12].

결론적으로 흡착제 선택은 성능, 경제성, 재생 가능성, 환경 안정성 등을 종합적으로 고려해야 하며, 처리 대상 오염물의 특성과 공정 조건에 따라 최적화가 필요하다[10].

이러한 한계를 극복하고자 최근에는 다공성 유기 고분자(porous organic polymers, POPs)가 유기 미세 오염물질, 독성 금속 이온, 염류 제거 등 다양한 수처리 공정에서 유망한 다기능 소재로 주목받고 있다. 조절 가능한 기능기, 높은 비표면적, 그리고 수열적으로 안정한 골격 구조를 기반으로, POPs는 화학적 및 구조적 제어를 통해 표면 흡착에 의한 오염물의 신속한 제거와 멤브레인 기반 분리 시스템에 효과적으로 활용될 수 있다. 이러한 특성은 POPs가 염수 및 오폐수를 음용 가능한 수준으로 정화할 수 있는 흡착 소재임을 입증한다[13].

2.2.2 화학적 제어 사례: 기능기 설계 및 계면 특성 조절

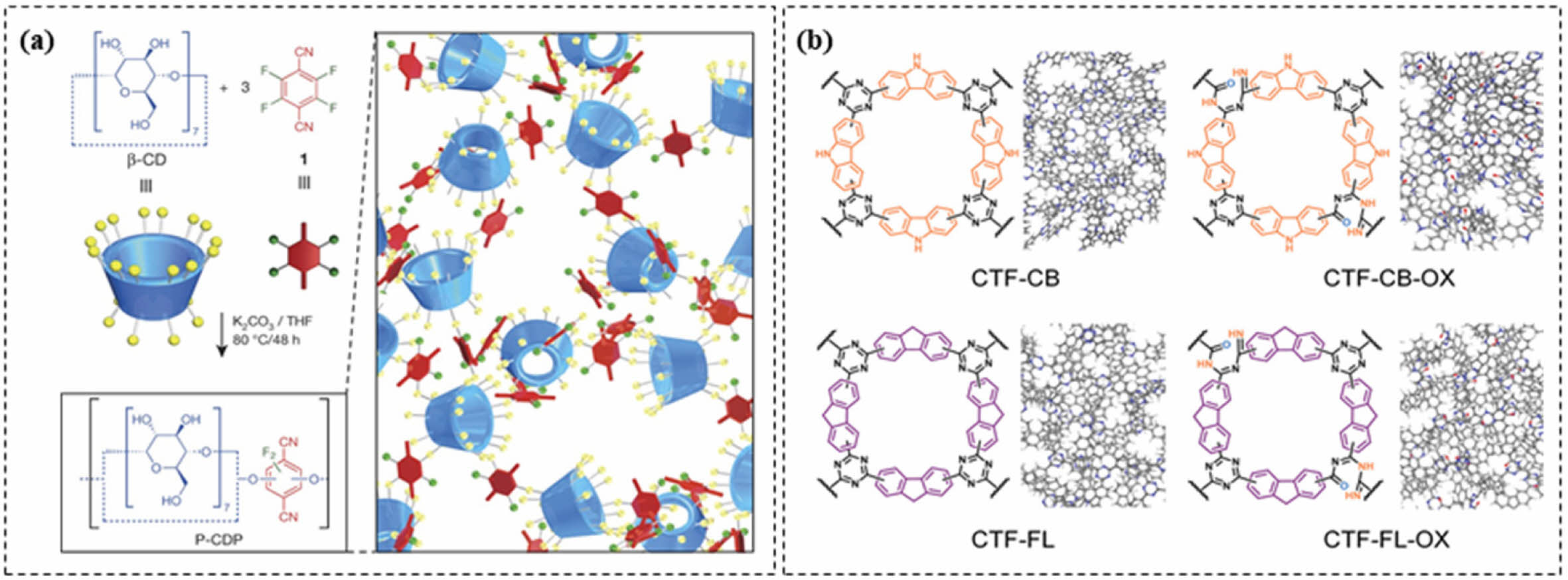

유기 미세 오염 물질로 인한 수질 악화는 생태계와 인류 건강에 심각한 위협이 되고 있다. 흡착제 중 하나인 활성탄은 미세, 중간, 거대 기공으로 구성된 다공성 구조를 지녀 다양한 크기의 오염물질을 효과적으로 흡착할 수 있어 수질 정화에 중요한 역할을 한다[14]. 그러나 공정 시간이 길어질수록 흡착 부위가 점차 포화해 성능이 저하되는 단점이 있으며, 친수성 오염물에 대한 낮은 제거 효율과 재생 시 높은 에너지 소모 등의 한계도 존재한다[15]. 이를 해결하기 위해, β-사이클로덱스트린(β-CD)에 방향족 가교제를 도입한 다공성 고분자가 개발되었다(Fig. 1a). 해당 고분자는 높은 비표면적과 메조 다공성을 바탕으로 다양한 유기 오염물에 대해 최대 200배 빠른 흡착 속도를 보이며, 저온 세척으로도 반복 재사용이 가능하다. 이러한 특성은 β-CD 기반 고분자가 에너지 효율적이며 고속 수처리에 적합한 흡착제임을 보여준다[16].

휘발성 유기 화합물(volatile organic compounds, VOCs) 및 미세 오염물질로 인한 수질 오염 문제에 대응하기 위해, 본 연구에서는 분자 수준에서 설계된 공유 트리아진 골격구조(covalent triazine framework, CTF) 기반의 친수성 다공성 고분자가 제안되었다(Fig. 1b). 또한, CTF를 산화 처리하여 아마이드 및 이미노기 같은 극성기를 도입한 CTF 유도체(CTF-OX)는 구조 내의 친수성을 높이고 분자 확산을 촉진하였다. 그 결과, 비스페놀 A, 비스페놀 S, 2-NO, 페놀 등의 유기 오염물을 10초 이내에 99.9% 이상 제거하는 초고속 흡착 성능을 보였다. 특히, 수소결합 및 π–π 상호작용을 유도할 수 있는 정밀한 기능기 설계는 오염물과의 결합력을 강화하고 계면의 특성을 개선함으로써 흡착 속도와 처리 용량을 동시에 향상했다. 본 소재는 간단하고 경제적인 합성 경로를 통해 제조 가능하며, 고성능 흡착제의 실용적 개발을 위한 효과적인 화학적 제어 방식으로 평가된다[17].

2.2.3 구조적 제어 사례: 결정형과 무정형

물질의 선택적 제거와 수처리 공정의 효율 향상을 위한 목적으로 사용할 수 있는 POPs는 그 구조적 특성에 따라 크게 결정성(crystalline)과 무정형(amorphous)으로 구분된다.

결정형 다공성 고분자는 정밀한 기공 크기 분포와 높은 비표면적을 갖는다. 그 중 대표적인 구조인 공유결합성 유기 골격구조체(covalent organic framework)는 2차원 층(sheet)들이 π-π 적층 상호작용(stacking)을 통해 정렬되며, 이로 인해 형성된 1차원 채널은 분자 크기에 따른 선택적 분리와 이온 이동의 효율성을 가능하게 한다. 그러나 결합이 가역적이기 때문에 극단적인 pH 조건에 취약하다. 대부분의 결정형 다공성 고분자는 합성 과정이 복잡하고 대량 생산이 어렵다는 한계가 있다. 또한 흡착 속도가 상대적으로 느려 시간 효율성이 요구되는 수처리 공정에서는 성능에 제약이 따를 수 있다.

유기 분자 케이지(organic cage), 거대고리 화합물(macrocycle) 등 게스트-반응형(guest-responsive) 유기 분자 기반으로 한 무정형 다공성 유기 고분자가 최근 유기 미세 오염물질의 신속한 제거를 위한 차세대 흡착제로 주목받고 있다. 일반적으로 무정형 다공성 고분자는 계층적 기공 크기 분포로 인해 선택성이 낮을 수 있다. 그러나 앞서 언급한 고분자는, 구조 내에 형성된 공동(cavity)을 통해 host-guest complexation 메커니즘으로 분자 크기 및 전하에 따라 선택적 분자 포획이 가능하다. 또한, 무질서한 가교 구조에서 유래한 외부 기공(extrinsic porosity)은 물질 전달(mass transfer)을 용이하게 하고, 추가적인 흡착 활성 부위를 제공하여 전반적인 흡착 효율을 높이는 데 기여한다[13,18-21].

2.3 멤브레인 여과 기술 (membrane filtration technology)

멤브레인 여과 기술은 물 처리에서 중요한 역할을 한다. 기존의 수처리 기술들은 에너지 소비와 운영 비용이 큰 문제였으나, 멤브레인 여과 기술은 저압 운전과 높은 효율성 덕분에 에너지 소비를 최소화하며, 경제적 부담을 줄일 수 있는 가능성을 제시한다. 이러한 기술은 분리 가능한 오염물질의 크기에 따라 미세여과(microfiltration, MF), 초여과(ultra-filtration, UF), 나노여과(nanofiltration, NF), RO 등으로 분류된다.

MF는 0.1-10 μm 크기의 입자를 제거하며, 주로 박테리아나 큰 입자를 처리한다. UF는 10-100 nm 크기의 콜로이드, 단백질, 바이러스 등을 분리한다. NF는 1-10 nm 크기의 이온과 미세 유기물을 제거하며, 중금속이나 경수 처리에 유효하다. 마지막으로 RO는 0.1 nm 이하의 이온과 미세 입자까지 분리할 수 있어, 해수 담수화 및 고도 정수 처리에 사용된다. 이 중 NF는 중금속, 유기물 등 다양한 오염물질을 제거하는 데 효과적이고, 비용 효율적인 해결책을 제공하며, 자원 절약과 효율적인 수처리가 필요한 환경에서 중요한 기술로 자리 잡고 있다[22].

2.3.1 멤브레인의 화학적 및 구조적 제어 사례

계면 중합(interfacial polymerization, IP)은 서로 혼합되지 않는 두 상(주로 유기상과 수상)의 계면에서 두 종류의 반응성 단량체들이 만나 빠르게 중합 반응을 일으켜 박막(thin-film)을 형성하는 공정이다[23]. 이 기술은 나노미터 두께의 고밀도 폴리아미드 층을 형성할 수 있어, 고선택성과 고투과성이 요구되는 RO 및 NF 멤브레인 제조에 적합하다[24]. 단량체와 반응 조건의 정밀 제어를 통해 기공 크기, 표면 전하, 친수성 등 표면 특성을 조절할 수 있어 맞춤형 분리막 설계가 가능하다.

이러한 계면 중합 기반 설계 전략은 최근 분자 인식 기능을 지닌 거대고리 화합물 단량체를 활용한 고기능성 분리막 개발로 확장되고 있다[25-28]. 특히, 공동을 기반으로 한 구조적 특성은 분자의 크기·형상·극성에 따른 정밀한 선택성을 가능하게 하며, 다중 화학 결합(multivalency)을 통해 분리 효율과 선택성을 동시에 향상할 수 있다. 아래는 이러한 전략을 실제로 구현한 대표적인 두 연구 사례이다.

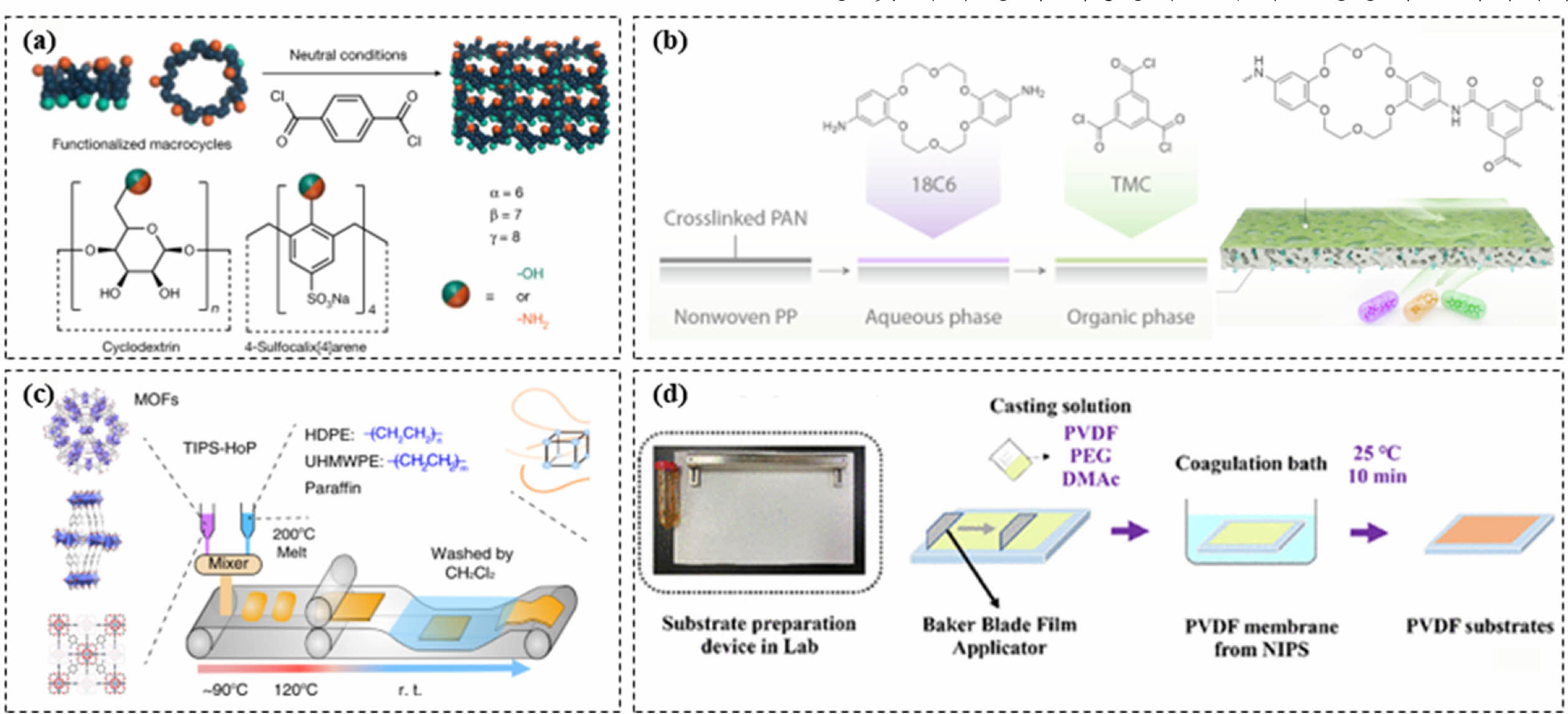

첫 번째로, 영국 임패리얼 대학의 연구진(Prof. Livingston)은 β-CD의 공동구조를 수직으로 정렬시킨 polyamide 박막 복합 분리막을 제작하여, 칸나비디올(cannabidiol oil)과 같은 저분자 유기 화합물을 고순도로 분리하였다(Fig. 2a). 기존 β-CD 기반 멤브레인의 무작위적 가교로 인한 한계를 극복하기 위해, 아미노화된 β-CD와 terephthaloyl chloride를 계면 중합하여 공동이 수직으로 정렬된 고밀도 구조를 형성하였다. 이 구조는 기존 비정렬 구조에 비해 메탄올 조건에서 투과도가 약 2배, 분리 계수는 최대 20배 이상 향상되었으며, 분자 크기 차이가 0.2 nm에 불과한 물질도 효과적으로 분리하였다. 이러한 사례는 분자 수준에서 거대고리 화합물 단량체의 공간적 배열을 정밀하게 제어함으로써, 분리 효율을 획기적으로 향상할 수 있음을 보여준다[29].

두 번째로, 사우디아라비아 킹압둘라 과학기술대학교의 연구진(Prof. Nunes)은 crown ether 기반 단량체를 활용한 계면 중합을 통해, 고선택성과 고투과성을 동시에 달성한 초박막 polyamide 멤브레인을 개발하였다(Fig. 2b). 해당 연구에서는 18-crown-8 구조의 bis(aminobenzo)-crown ether 및 trimesoyl chloride(TMC)를 각각 수상 및 유기상 단량체로 사용하여 약 20 nm 두께의 활성층을 형성하였고, 공동이 없는 비교 단량체와의 성능 차이를 통해 crown ether의 공동 구조가 분리 성능 향상에 결정적인 역할을 한다는 점을 입증하였다. 특히, 특정 분자량의 원료 의약품(active pharmaceutical ingredients)을 포함한 혼합물에서 기존 상용 멤브레인 대비 최대 90% 향상된 선택성을 기록하며, 유기 용매 나노여과(organic solvent nanofiltration) 및 고정밀 의약 정제 공정에 적용할 가능성을 제시하였다[30].

이처럼 거대고리 화합물 단량체 기반 계면 중합 전략은 분자의 구조적 특성을 정밀하게 인식하고 선택적으로 분리할 수 있는 기능성 멤브레인 설계를 가능하게 한다[31-34]. 공동 구조와 다중 화학 결합을 활용한 이 방식은 고효율·고정밀 분리 공정의 핵심 기술로 주목받고 있으며, 차세대 고부가가치 화합물 정제 및 에너지 절감형 분리 시스템으로의 응용 가능성을 제시한다.

비용매 유도 상 분리(non-solvent induced phase separation, NIPS)와 열 유도 상 분리(thermally induced phase separation, TIPS) 기반 멤브레인 제조 기술은 고분자 MF 및 UF를 제조하는데 널리 쓰이는 비용 절감형 공정 중 하나이다[35,36]. TIPS는 고온에서 고분자를 열에 잘 용해되는 용매에 녹인 후, 냉각에 따라 고분자의 용해도가 급격히 감소하면서 상분리를 유도하여 기공을 형성하는 방식이다. 이 공정은 좁은 기공 분포, 높은 재현성, 우수한 기계적 안정성을 갖는다[37]. 특히 결정성 고분자 기반 막 제조에 적합해 내열성 및 유기 용매 저항성이 요구되는 응용에 효과적이다. 한편, NIPS는 고분자 용액을 주조한 후 비용매에 담금질하여 상분리를 유도하는 방식으로, 공정이 간단하고 다양한 고분자 및 첨가제 조합이 가능하다는 장점이 있다[38]. 다만 상분리 속도가 빠르고, 비균일한 finger-like 기공 구조가 형성되기 쉬워 활성층 형성에 부정적인 영향을 줄 수 있다는 한계도 존재한다. 아래는 이러한 상분리 기반 설계 전략을 실제로 구현한 대표적인 두 연구 사례이다.

첫 번째로, 중국 칭화대학의 연구진(Prof. Wang)은 TIPS 공정과 열간 가압(hot-pressing method, HoP)을 결합한 TIPS-HoP 전략을 통해, 최대 86 wt%의 ZIF-8을 포함한 초고함량 혼합기질막(mixed matrix membranes, MMMs)을 대면적으로 제조하였다(Fig. 2c). 초고분자량 폴리에틸렌(ultra-high-molecular-weight-polyethylene)을 매트릭스로 사용해 금속 유기 골격체(metal organic framework, MOF) 입자의 분산성과 기계적 안정성을 확보하였으며, MOF 간 형성된 연속적인 마이크로 채널을 통해 높은 투과도와 선택성을 동시에 구현하였다. 해당 멤브레인은 염료, 라세미체, 단백질 등의 정밀 분리에 적용되어 125.7 LMH bar-1의 유속과 99%의 제거율을 기록하였다. 이는 TIPS 기반 공정이 기존의 MOF 멤브레인이 지닌 충전 한계, 기계적 취약성, 가공성 문제를 극복하며, 산업적으로 적용 가능한 고함량의 MOF 멤브레인 제조에 새로운 가능성을 제시하였다[39].

두 번째로, 중국 칭화대학의 연구진(Prof. Zhao)은 NIPS 공정에서 polyethylene glycol (PEG)을 기공 제어 첨가제(porogen)로 도입하여, thin-film composite (TFC) 나노여과 멤브레인의 기공 구조를 정밀하게 제어한 연구가 있다(Fig. 2d). 다양한 분자량(1-20 kDa)과 농도(0.2-10.0 wt%)의 PEG을 폴리바이닐덴 플루오라이드(polyvinylidene fluoride, PVDF) 용액에 첨가하고, 이를 비용매(물) 응고조에서 상 분리시켜 15종의 서로 다른 기공 구조의 멤브레인을 제조하였다. 그 결과, 2 kDa PEG 0.5-3.0 wt% 또는 20 kDa PEG 0.2 wt%의 조성에서 형성된 균일한 finger-like 기공 구조는 계면 중합에 최적화된 조건을 제공하여, 광산 폐수에서 SO42-/Cl- 선택 분리 시 분리 계수 30 이상과 약 5 LMH bar-1의 투과도를 달성하였다. 해당 연구는 NIPS 공정의 단순한 상분리 제어를 넘어, 선택성과 투과도의 균형 문제를 해결할 수 있는 전략적 접근을 제시하였다[40].

이처럼, TIPS와 NIPS는 각각의 장점을 기반으로 고기능성 분리막 설계에 다양하게 응용되고 있으며, 향후 에너지 절감형 정밀 분리 기술에서 폭넓게 활용될 수 있을 것으로 기대된다.

2.4 멤브레인 증류 기술 (membrane distillation technology)

막 증류(membrane distillation, MD)는 저급 폐열, 태양열, 지열 등 70oC 이하의 저온 열원을 활용해 고염도 수원에서 담수를 생산하는 열 기반 멤브레인 공정으로, WEN을 구현할 유망 기술로 주목받고 있다. 기존 담수화 기술인 RO는 약 3–4 kWh m-3의 전기 에너지를 소모하며, 이론적 최소 에너지(Gibbs 자유에너지, 약 1 kWh m-3)의 2–3배 수준으로 매우 효율적이지만, 고압을 위한 많은 전력을 필요로 한다. 반면, MD는 물 1 m3당 약 667 kWh의 잠열을 필요로 하여 본질적으로 에너지 효율이 낮으나, 산업 현장 및 발전소에서 배출되는 폐열을 활용하거나, 태양열 기반의 에너지 시스템과 통합될 수 있다는 점에서 에너지원의 유연성이 크다. 특히, 고염도(> 80 g L-1) 수원에서도 98% 이상의 회수율을 달성하여 RO가 불가능한 영역까지 확장할 수 있다[6].

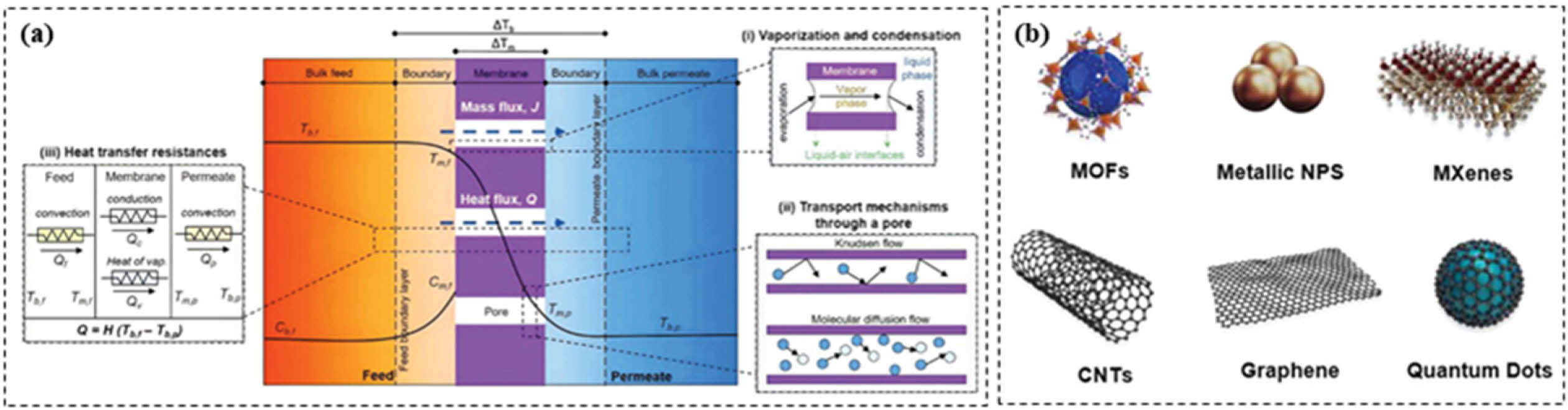

MD는 가열된 공급수(feed)가 멤브레인 표면에서 증발한 후, 기공 내 공기층을 통해 수증기만 이동시켜, 냉각된 응축수(distillate) 측에서 이를 응축시켜 담수를 회수하는 열-물질 전달 기반의 공정이다[41]. 이에 따라, 멤브레인 매트릭스 내에서 수증기만을 선택적으로 전달할 수 있는 소수성 및 적절한 기공 구조를 확보하는 것이 핵심이며(Fig. 3a), 동시에 공정 중 발생하는 열 손실을 최소화하여 온도 분극 현상(temperature polarization)을 억제하는 것이 필수적이다[42].

MD 멤브레인은 공정의 효율성과 운전 안정성을 결정하는 핵심 구성 요소로, 다음의 특성을 요구한다. 첫째, 높은 소수성(접촉각 > 90°, 이상적으로 > 120°)을 통해 액체 침투(wetting)를 억제하고, 수증기만 선택적으로 통과시킬 수 있어야 한다[43]. 둘째, 기공 크기는 0.2–1.0 μm, 기공률은 70% 이상, 막 두께는 100 μm 이하, 열전도도는 0.2 W m-1 K-1 이하가 권장되며, 고온·염분·유기물 환경에서도 안정적인 구조와 성능을 유지할 수 있어야 한다[44]. 이러한 요건을 바탕으로, polytetrafluoroethylene (PTFE), polypropylene (PP) 및 PVDF 등의 고분자 소재는 우수한 소수성, 저비용, 그리고 가공 용이성으로 인해 MD 멤브레인 제작에 널리 활용되어 왔다. 그러나 이들 고분자 기반 멤브레인은 스케일링(scaling), 파울링(fouling), 낮은 수증기 투과도 등의 한계로 인해 장기 운전 시 분리 효율 저하와 수명 단축 등의 문제가 지속적으로 제기되고 있다[45].

이에 따라 MD 멤브레인의 분리 효율 향상을 위한 최적화 전략은 크게 1) 젖음성 방지, 2) 단열성 향상, 3) 기공 구조 제어의 세 가지 측면에서 접근되고 있다. 첫째, 액체 침투를 방지하고 수증기만 선택적으로 통과시키기 위해, 멤브레인 표면과 액체 간의 계면에너지를 최소화하는 전략이 중요하다. 이를 위해 CNT, GO 등 나노소재를 멤브레인 표면에 도입하거나, 미세·나노 구조 기반의 표면 거칠기 설계를 통해 높은 액체 반발성(super-liquid-repellence)을 구현하여 파울링과 스케일링 문제를 저감하려는 연구가 활발히 진행되고 있다. 둘째, MD 공정에서 발생하는 전도성 열 손실을 최소화하고 에너지 효율을 높이기 위해, MOF, 제올라이트, 다공성 실리카와 같은 낮은 열전도율의 다공성 나노필러가 복합화 소재로 활용되고 있다. 셋째, 멤브레인 내부의 높은 다공성(high porosity) 확보와 계층적(hierarchical) 기공 구조 제어는 수증기 확산 경로를 최적화하여 물질 전달 저항을 감소시키며, 결과적으로 투과 유속(permeate flux)과 담수 생산성을 극대화할 수 있다(Fig. 3b).

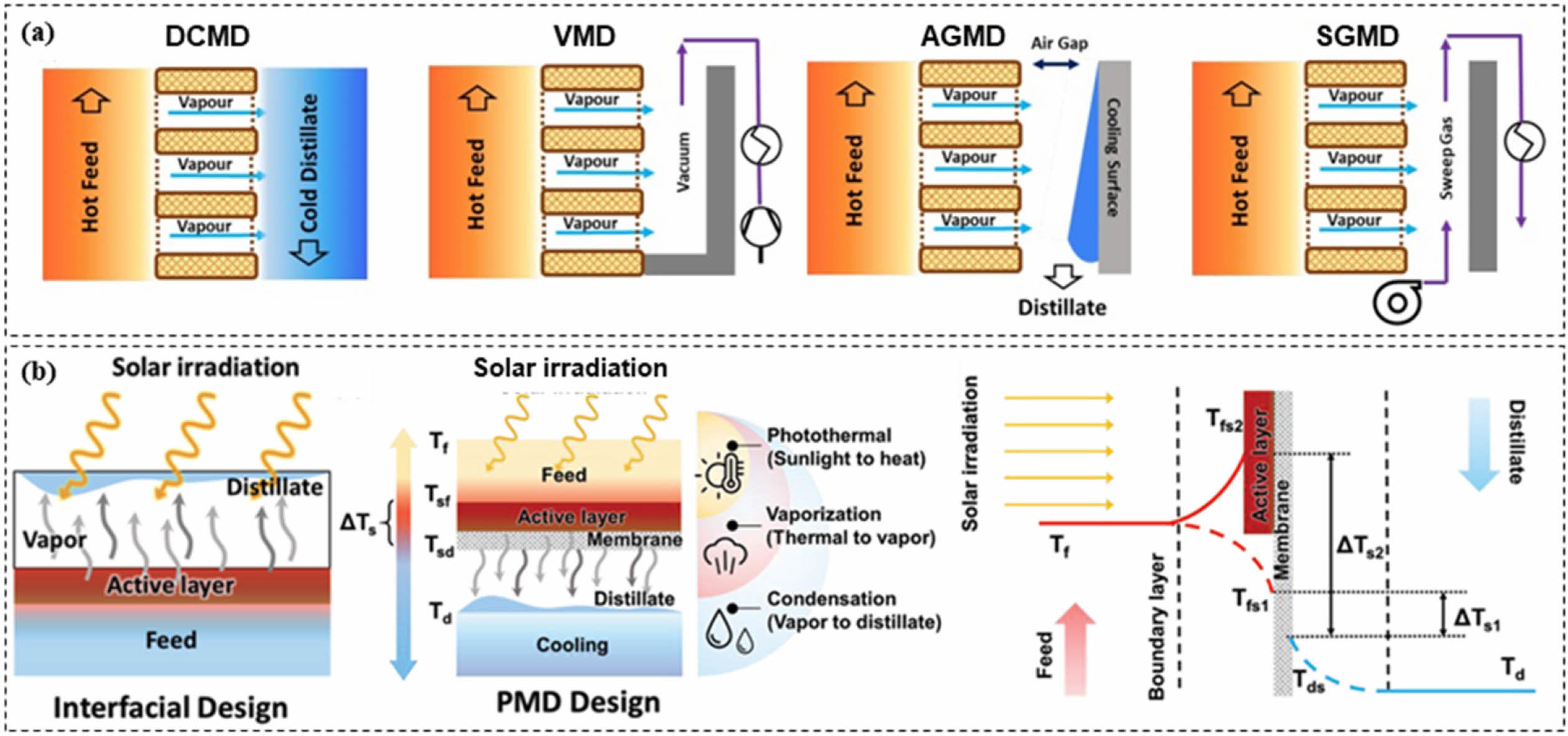

응축수의 구성에 따른 MD는 직접 접촉형(direct contact membrane distillation, DCMD), 진공형(vacuum membrane distillation, VMD), 공기층형(air gap membrane distillation, AGMD), 가스 스위핑형(sweeping gas membrane distillation, SGMD)으로 구분되며, 구성 방식에 따라 열·물질 전달 효율과 운전 특성이 달라진다(Fig. 4a). DCMD는 공급수와 응축수가 멤브레인을 사이에 두고 직접 접촉하는 가장 단순한 형태로 운전이 용이하지만 열전도 손실이 크며, VMD는 응축수에 진공을 가해 높은 증기압 차를 유도해 유속을 증가시킬 수 있으나 진공 유지에 에너지가 소모되고 기공 젖음 위험이 있다. AGMD는 멤브레인과 응축면 사이에 공기층을 형성하여 열전도 손실을 줄이는 구조이나, 공기층으로 인한 물질 전달 저항으로 인해 유속은 낮아질 수 있다. SGMD는 불활성 가스를 응축수에 흘려 수증기를 외부 응축기로 운반함으로써 분극 현상을 완화하고 높은 유속을 달성할 수 있으나, 가스 순환을 위한 시스템이 추가로 필요하여 에너지 소비가 증가하는 단점이 있다. 이러한 다양한 구성 방식은 유속, 열효율, 설비 복잡성, 운전 조건에 따라 상호 보완적인 특성을 가지므로, 적용 환경에 따라 적절한 선택이 중요하다[46,47].

이러한 전통적 MD의 한계를 극복하고 에너지 효율을 향상하기 위한 최근의 접근으로 광열 막 증류(photothermal membrane distillation, PMD) 기술이 주목받고 있다. PMD는 태양광을 흡수하여 열을 발생시키는 광열 나노 소재(photothermal nanomaterials)를 멤브레인 또는 증발계면(evaporation interface)에 통합함으로써, 공급수의 부피 전체가 아닌 증발계면을 국소적으로 가열하여 증발을 유도하는 방식이다. 이를 통해 열 손실을 최소화하면서 막을 통한 온도 구배(ΔT)를 극대화할 수 있으며, 이는 전통적인 외부 예열 방식의 MD 시스템 대비 투과 유속을 최대 5.5배 (≤1 sun)에서 20배(>7 sun)까지 증가시킬 수 있는 것으로 보고되었다[48].

PMD 시스템 MD의 소수성 미세기공 멤브레인을 기반으로 하며, 증발면에 광열층(photothermal layer)을 도입하여 증발 유도 구간에서의 온도 분극 효과를 효과적으로 줄이는 것이 특징이다(Fig. 4b). 이러한 국소 가열 효과는 전도열 손실을 억제하고, Tfs(막 표면 온도)> Tf(공급수 벌크 온도) 조건을 유지함으로써 기존 MD 시스템보다 높은 열역학적 효율을 달성할 수 있게 한다. 열 회수 시스템을 기반 PMD의 solar-to-distillate 전환 효율은 이론적 한계에 근접하는 수준까지 도달 가능한 것으로 보고되었으며, GOR 또한 1 이상 확보 가능하여 실질적인 에너지 절감이 가능하다[49].

PMD에 적용되는 주요 광열 소재로는 탄소계 소재(CNT, GO, 카본블랙), 금속계 나노입자(Au, Ag, Cu), 반도체계 산화물(TiO2, MoS2, ZnO) 등이 활용되며, 이들은 광흡수율, 열 전환 효율, 안정성에 따라 선택된다[52]. 특히, 계층적 다공성 구조를 통해 광흡수 영역을 넓히고 내습성 및 열 손실 억제에 유리한 플랫폼으로 개발되고 있다. 더불어, PMD는 저온·저압에서 작동 가능하며, 기존 MD와 비교해 파울링, 스케일링 저항성이 높고 시스템 단순화가 가능하다는 점에서 태양광 등의 재생에너지 기반의 오프 그리드(off-grid) 공정 또는 분산형 정수 시스템에 적합한 차세대 담수화 기술로 평가된다[50].

이러한 PMD 기술의 원리와 장점은 다양한 실험적 및 실제 응용 사례를 통해 입증되고 있다. 특히 광열 소재의 설계, 멤브레인 구조의 최적화, 시스템 통합 방식에 따라 담수화 성능이 어떻게 달라지는지에 대한 연구가 활발히 진행 중이며, 아래의 사례들은 PMD 기술의 진보된 구현 방식과 그 성능을 구체적으로 보여준다.

첫 번째로, 미국 매사추세츠 공과대학교의 연구진(Prof. Wang)은 막 기반 수처리 기술의 에너지 효율 한계를 극복하고, 증기 생성 과정에서 발생하는 잠열 손실을 재활용함으로써 우수한 에너지 효율을 구현한 열 국소화 다단계 태양 증류기(thermally-localized multistage solar still)를 개발하였다(Fig. 5a). 별도의 외부 열원 없이 태양광만을 이용한 이 시스템은 실리카 에어로겔 단열층과 스펙트럼 선택형 태양 흡수층을 통해 열 손실을 최소화하고, 공기 간극 기반의 10단계 구조를 통해 각 단계에서 발생한 응축열을 다음 단계의 증발에 재활용하는 방식이다. 그 결과, 기존의 단일 단계 증류 시스템과 비교해 약 5배 높은 투과 유속(5.78 LMH bar-1)과 태양광 조사(1 sun) 시 385%의 열 전환 효율을 달성하였으며, GOR > 4로 다단계 열 재활용 성능도 입증되었다. 이는 기존 열 기반 수처리 기술의 에너지 집약적 한계를 극복하면서, 태양 에너지 기반의 오프 그리드형 담수화 시스템으로서 PMD 기술이 지향해야 할 고효율 수동형 수처리 시스템의 방향성을 제시한 대표적인 사례라 할 수 있다[51].

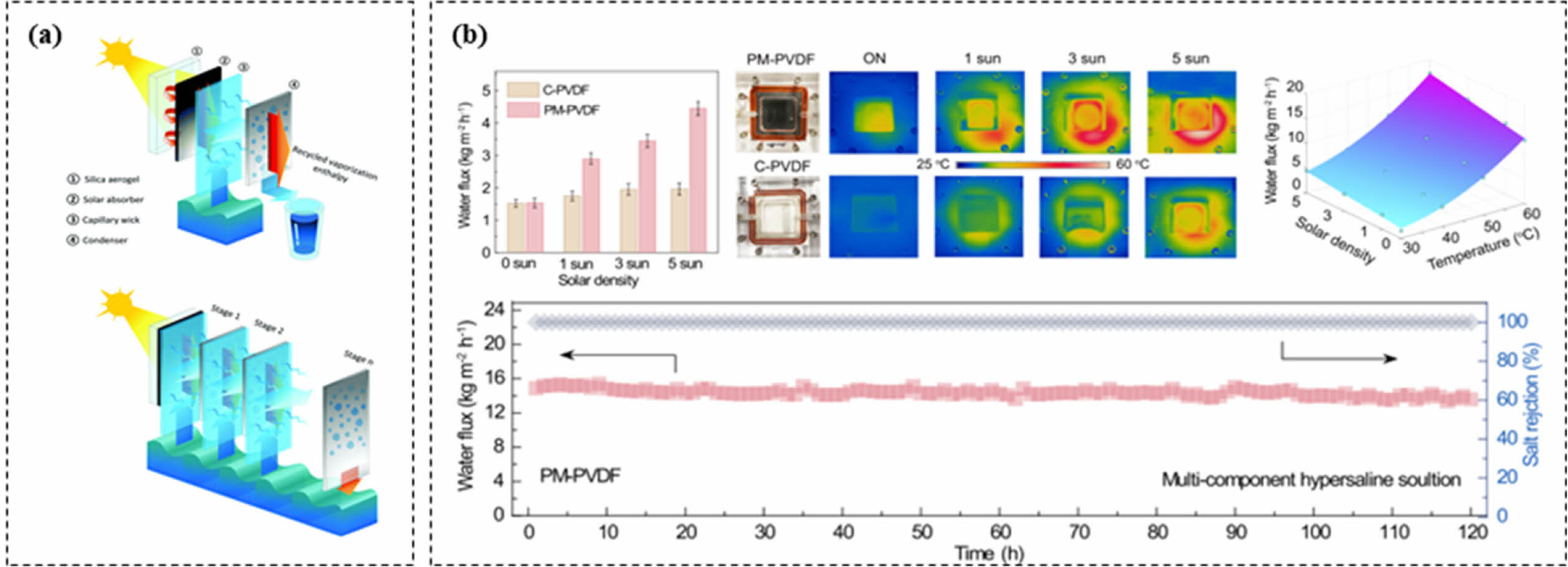

두 번째로, 홍콩대학교의 연구진(Prof. An)은 광열 특성을 지닌 Ti3C2Tx Mexene을 PVDF 멤브레인에 적용하여, 습윤 저항성과 에너지 효율성이 우수한 PM-PVDF 멤브레인을 개발하였다(Fig. 5b). 해당 멤브레인은 태양광을 흡수해 표면에서 지속적인 자체 발열을 유도함으로써, 수분 증발로 인한 열 손실을 최소화하고, 멤브레인 간의 일정한 온도 구배를 유지할 수 있다. 또한, MXene의 높은 전도성은 표면에 전기분사(electrospraying) 공정을 통해 표면에 고분자 기반 나노 구형 입자의 자기조립을 가능하게 하였으며, 이를 통해 별도의 처리 없이 초소수성(superhydrophobicity)을 구현하였다. 이러한 구조적, 기능적 설계는 수증기 전달 성능 향상에 크게 기여하였다. PM-PVDF 담수화 성능은 DCMD 모듈을 이용해, 실제 해수 온도조건에 가까운 30oC의 공급수로 실험을 진행하였다. 태양 조명이 없는 조건에서는 1.55 kgm-2 h-1의 투과 유속을 달성하였으며, 태양광 조사(1 sun) 시 유속은 2.88 LMH bar-1로 증가하였다. 장기적인 안정성을 평가하기 위해 60oC 및 태양광(1 sun) 조건에서 120시간 연속 운전을 수행한 결과, 14.38 LMH bar-1의 유속과 99.9% 이상의 염 제거율을 유지하며 우수한 안정성과 내구성을 입증하였다. 이러한 초소수성 MXene 기반의 계층 구조는 습윤 저항성 보호막으로 작용 가능하다. PM-PVDF은 기존의 최신 PMD 멤브레인 및 태양광 기반 계면 증발 시스템(interfacial water evaporators)과 비교해 수처리 효율 및 에너지 성능 면에서 뚜렷한 우위를 보였으며, 특히 고염도 용액에 대한 처리 효과가 뛰어난 것으로 확인되었다[52].

앞선 사례들은 PMD 기술이 단순히 실험적 개념을 넘어 실제 환경에서도 효과적으로 구현될 수 있음을 보여준다. 향후에는 광열 소재의 내구성 향상, 모듈화 설계, 다양한 수질 조건에 대한 적용성 확대를 통해 PMD 기반 담수화 시스템의 상용화 가능성이 더욱 높아질 것으로 기대된다.

|

Fig. 1 (a) Left, synthesis of the high-surface-area porous P-CDP from β-CD and 1. Right, schematic of the P-CDP structure. Reproduced from Ref. [16]. Copyright 2016, Nature. (b) Chemical structures and schematic 3D images of CTF-CB, CTF-FL, CTF-CB-OX, and CTF-FL-OX Reproduced from Ref. [17]. Copyright 2022, Advanced Materials |

|

Fig. 2 (a) An ultrathin polyamide nanofilm incorporating aligned macrocycle channels. Reproduced from Ref. [29]. Copyright 2022, Nature. (b) Amino-functionalized 18C6 was dissolved in water on a PAN support, then reacted with TMC in the organic phase to form a selective thin layer. Reproduced from Ref. [30]. Copyright 2024, Nature Communications. (c) Schematic of the MOF PE MMMs fabrication process using the TIPS-HoP method. Reproduced from Ref. [39]. Copyright 2019, Nature communications. (d) Schematic diagram of membrane substrate preparation by NIPs. Reproduced from Ref. [40]. Copyright 2023, Industrial & Engineering Chemistry Research |

|

Fig. 3 (a) Schematic of the MD process with illustrations of (i) the vaporization/condensation, (ii) the mechanism of transport through the pores of the membrane, and (iii) heat transfer resistances in MD. (b) Most frequently used nanomaterials employed in MD. Reprinted from Ref. [53]. Copyright 2024, Advanced Materials |

|

Fig. 4 (a) Conventional MD modes: Direct contact MD (DCMD); Air gap MD (AGMD); Vacuum MD (VMD) and, Sweep gas MD (SGMD). Reprinted from Ref. [54]. Copyright 2024, Progress in Materials Science. (b) Solar vaporization using the interfacial design with conventional solar still for distillate collection. Schematic illustration showing the mechanism of PMD and its effect on temperature polarization compared to conventional MD. Reprinted from Ref. [49]. Copyright 2021, Small Methods |

|

Fig. 5 (a) Conceptual schematic of the TMSS device architecture. Reprinted from Ref. [49]. Copyright 2020, Energy & Environmental Science. (b) Freshwater production flux of PM-PVDF and C-PVDF membrane under different sun densities. Feed, 30o C. Surface temperature of module monitored by IR thermal image during operation. Phase diagram and simulated model for the performance of PM-PVDF membrane. Long-term stability of the PM-PVDF during multi-component hypersaline solution treatment under 1 sun illumination. Feed, 60o C. Source data are provided as a Source Data file. Reprinted from Ref. [50]. Copyright 2022, Nature Communications |

본 리뷰에서는 지속 가능한 수처리 기술 개발을 위한 흡착, 멤브레인 여과, 멤브레인 증류 기술의 화학적 제어 및 구조적 설계 전략을 통합적으로 고찰하였다. 현재 선택적 분자 인식을 위한 기능기 설계 및 나노 구조 제어를 통한 고효율 분리 기술에 대한 연구가 활발히 진행되고 있으나, 여전히 몇 가지 본질적 한계에 직면해 있다. 흡착 기술의 경우, 연속 공정에 적용할 때 흡착 소재의 반복 사용으로 인한 선택성 저하 및 처리 용량의 한계가 존재한다. 멤브레인 여과 기술은 고농도 오염수나 유기 용매 환경에서의 내오염성과 장기적 안정성 확보가 필요하며, 투과성과 선택성 간의 상충 관계(trade-off)로 인해 에너지 효율성에 제한이 따른다. 멤브레인 기반 증류 기술은 막 소재 자체의 파울링 현상 및 젖음성 문제로 인해 장기 안정성이 저하되며, 낮은 에너지 효율성을 극복하기 위한 산업적 폐열의 활용 방안 및 공정 최적화 등이 해결해야 할 과제로 남아있다. 또한, PMD 광열 소재의 내구성, 열 손실, 증기 회수율 한계 등으로 인해 이론적인 열역학 효율에 도달하기 어렵다. 이를 극복하기 위해, 표면 기능화 및 기능성 소재 설계, 계면 중합 및 상분리 기반의 정밀 구조 제어, 고효율 광열 소재의 도입 등에 대한 지속적인 연구가 필요한 시점이다.

향후 수처리 기술은 단순 정수 기능을 넘어 에너지절감형 초순수(ultrapure water) 생산 및 유용 자원 회수가 가능한 물-에너지 넥서스 기반의 통합적 시스템으로 발전해야 한다. 이를 위해서는 나노 소재 화학 및 환경·에너지 공학 등 학제적 융합이 필수적이다. 또한, 실제 환경에 적용 가능한 시뮬레이션 기반 설계와 장기 안정성 검증, 대면적 스케일업, 경제성 분석, 환경 전과정평가(life cycle assessment)도 병행되어야 한다. 이에 따라, 물, 에너지, 자원의 효율적 관리를 위한 통합형 수처리 플랫폼의 구축이 지속적으로 추진되어야 하며, 이는 향후 환경·에너지 위기 대응을 위한 실질적인 기술의 기반이 될 것으로 기대된다.

- 1. Sholl, D. S., and Lively, R. P., “Seven chemical separations to change the world,” Nature, Vol. 532, No. 7600, 2016, pp. 435-437.

-

- 2. He, C., Liu, Z., Wu, J., Pan, X., Fang, Z., Li, J., and Bryan, B. A., “Future global urban water scarcity and potential solutions,” Nature Communications, Vol. 12, No. 1, 2021, 4667.

-

- 3. Obaideen, K., Shehata, N., Sayed, E. T., Abdelkareem, M. A., Mahmoud, M. S., and Olabi, A. G., “The role of wastewater treatment in achieving sustainable development goals (SDGs) and sustainability guideline,” Energy Nexus, Vol. 7, 2022, 100112.

- 4. Ahmad, S., Jia, H., Chen, Z., Li, Q., and Xu, C., “Water-energy nexus and energy efficiency: A systematic analysis of urban water systems,” Renewable and Sustainable Energy Reviews, Vol. 134, 2020, 110381.

-

- 5. Stambouli, A. B., and Flazi, S., “A review of the water-energy nexus,” Renewable and Sustainable Energy Reviews, Vol. 65, 2016, pp. 319-331.

-

- 6. Deshmukh, A., Boo, C., Karanikola, V., Lin, S., Straub, A. P., Tong, T., Warsinger, D. M., and Elimelech M., “Membrane distillation at the water-energy nexus: limits, opportunities, and challenges,” Energy and Environmental Science, Vol. 11, No. 5, 2018, pp. 1177-1196.

-

- 7. Singh, N. B., Nagpal, G., and Agrawal, S., “Water purification by using adsorbents: a review,” Environmental Technology and Innovation, Vol. 11, 2018, pp. 187-240.

-

- 8. Rathi, B. S., and Kumar, P. S., “Application of adsorption process for effective removal of emerging contaminants from water and wastewater,” Environmental Pollution, Vol. 280, 2021, 116995.

-

- 9. Basu, S., Ghosh, G., and Saha, S., “Adsorption characteristics of phosphoric acid induced activation of bio-carbon: Equilibrium, kinetics, thermodynamics and batch adsorber design,” Process Safety and Environmental Protection, Vol. 117, 2018, pp. 125-142.

-

- 10. Gkika, D. A., Mitropoulos, A. C., and Kyzas, G. Z., “Why reuse spent adsorbents? The latest challenges and limitations,” Science of the Total Environment, Vol. 822, 2022, 153612.

-

- 11. Vakili, M., Deng, S., Cagnetta, G., Wang, W., Meng, P., Liu, D., and Yu, G., “Regeneration of chitosan-based adsorbents used in heavy metal adsorption: A review,” Separation and Purification Technology, Vol. 224, 2018, pp. 373-387.

-

- 12. Biswas, S., Rashid, T. U., Debnath, T., Haque, P., and Rahman, M. M., “Application of chitosan-clay biocomposite beads for removal of heavy metal and dye from industrial effluent,” Journal of Composites Science, Vol. 4, No. 1, 2020, 16.

-

- 13. Giri, A., Khakre, Y., Shreeraj, G., Dutta, T. K., Kundu, S., and Patra, A., “The order–disorder conundrum: a trade-off between crystalline and amorphous porous organic polymers for task-specific applications,” Journal of Materials Chemistry A, Vol. 10, No. 33, 2022, pp. 17077-17121.

-

- 14. Quintas Salamba, M, Melo, R. L. F., da Silva Aires, F. I., de Matos Filho, J. R., Nascimento Dari, D., Luz Lima, F. L., Alcântara Araújo, S. F., da Costa Silva, L., Fernandes da Silva, L., Chirindza, E. A., and Sousa dos Santos, J. C., “Porosity of Activated Carbon in Water Remediation: A Bibliometric Review and Overview of Research Perspectives,” ACS Environmental Science and Technology Water, Vol. 5, No. 5, 2025, pp. 2070-2086.

-

- 15. Klimenko, N., Winther-Nielsen, M., Smolin, S., Nevynna, L., and Sydorenko, J., “Role of the physico-chemical factors in the purification process of water from surface-active matter by biosorption,” Water Research, Vol. 36, No. 20, 2002, pp. 5132-5140.

-

- 16. Alsbaiee, A., Smith, B. J., Xiao, L., Ling, Y., Helbling, D. E., and Dichtel, W. R., “Rapid removal of organic micropollutants from water by a porous β-cyclodextrin polymer,” Nature, Vol. 529, No. 7585, 2016, pp. 190-194.

-

- 17. Cho, W., Lee, D., Choi, G., Kim, J., Kojo, A. E., and Park, C., “Supramolecular engineering of amorphous porous polymers for rapid adsorption of micropollutants and solar‐powered volatile organic compounds management,” Advanced Materials, Vol. 34, No. 50, 2022, 2206982.

-

- 18. Jin, Y., Voss, B. A., McCaffrey, R., Baggett, C. T., Noble, R. D., and Zhang, W., “Microwave-assisted syntheses of highly CO2-selective organic cage frameworks (OCFs),” Chemical Science, Vol. 3, No. 3, 2012, pp. 874-877.

-

- 19. Giri, A., Sahoo, A., Dutta, T. K., and Patra, A., “Cavitand and molecular cage-based porous organic polymers,” ACS Omega, Vol. 5, No. 44, 2020, pp. 28413-28424.

-

- 20. Chen, W., Chen, P., Zhang, G., Xing, G., Feng, Y., Yang, Y. W., and Chen, L., “Macrocycle-derived hierarchical porous organic polymers: synthesis and applications,” Chemical Society Reviews, Vol. 50, No. 20, 2021, pp. 11684-11714.

-

- 21. Wang, X., Xie, L., Lin, K., Ma, W., Zhao, T., Ji, X., Alyami, M., Khashab, N, M., Wang, H., and Sessler, J. L., “Calix [4] pyrrole‐crosslinked porous polymeric networks for the removal of micropollutants from water,” Angewandte Chemie International Edition, Vol. 60, No. 13, 2021, pp. 7188-7196.

-

- 22. Cevallos-Mendoza, J., Amorim, C. G., Rodríguez-Díaz, J. M., and Montenegro, M. D. C. B., “Removal of contaminants from water by membrane filtration: a review,” Membranes, Vol. 12, No. 6, 2022, 570.

-

- 23. Wittbecker, E. L., and Morgan, P. W., “Interfacial polycondensation. I.,” Journal of Polymer Science, Vol. 40, No. 137, 1959, pp. 289-297.

-

- 24. Shen, L., Cheng, R., Yi, M., Hung, W. S., Japip, S., Tian, L., Zhang, X., Jiang, S., Li, S., and Wang, Y., “Polyamide-based membranes with structural homogeneity for ultrafast molecular sieving,” Nature Communications, Vol. 13, No. 1, 2022, 500.

-

- 25. Villalobos, L. F., Huang, T., and Peinemann, K. V., “Cyclodextrin films with fast solvent transport and shape‐selective permeability,” Advanced Materials, Vol. 29, No. 26, 2017, 1606641.

-

- 26. Liu, J., Hua, D., Zhang, Y., Japip, S., and Chung, T. S., “Precise molecular sieving architectures with Janus pathways for both polar and nonpolar molecules,” Advanced Materials, Vol. 30, No. 11, 2018, 1705933.

-

- 27. Li, X., Lin, W., Sharma, V., Gorecki, R., Ghosh, M., Moosa, B. A., Aristizabal, S., Hong, S., Khashab, N. M., and Nunes, S. P., “Polycage membranes for precise molecular separation and catalysis,” Nature Communications, Vol. 14, No. 1, 2023, 3112.

-

- 28. Huang, T., Moosa, B. A., Hoang, P., Liu, J., Chisca, S., Zhang, G., AlYami, M., Khashab, N. M., and Nunes, S. P., “Molecularly-porous ultrathin membranes for highly selective organic solvent nanofiltration,” Nature Communications, Vol. 11, No. 1, 2020, 5882.

-

- 29. Jiang, Z., Dong, R., Evans, A. M., Biere, N., Ebrahim, M. A., Li, S., Anselmetti, D., Dichtel, W. R., and Livingston, A. G., “Aligned macrocycle pores in ultrathin films for accurate molecular sieving,” Nature, Vol. 609, No. 7925, 2022, pp. 58-64.

-

- 30. Alhazmi, B., Ignacz, G., Di Vincenzo, M., Hedhili, M. N., Szekely, G., and Nunes, S. P., “Ultraselective macrocycle membranes for pharmaceutical ingredients separation in organic solvents,” Nature Communications, Vol. 15, No. 1, 2024, 7151.

-

- 31. Shinbo, T., Yamaguchi, T., Nishimura, K., and Sugiura, M., “Chromatographic separation of racemic amino acids by use of chiral crown ether-coated reversed-phase packings,” Journal of Chromatography A, Vol. 405, 1987, pp. 145-153.

-

- 32. Mutihac, L., Mutihac, R., Constantinescu, T., and Luca, C., “The transport of amino acids by 18-crown-6 through liquid membranes,” Journal of Inclusion Phenomena and Molecular Recognition in Chemistry, Vol. 17, 1994, pp. 45-51.

-

- 33. Buschmann, H. J., Schollmeyer, E., and Mutihac, L., “Complexation of amino acid methylesters and amino alcohols by 18-Crown-6 and Benzo-18-crown-6 in methanol,” Journal of Inclusion Phenomena and Macrocyclic Chemistry, Vol. 40, 2001, pp. 199-202.

-

- 34. Badis, M., Tomaszkiewicz, I., Joly, J. P., and Rogalska, E., “Enantiomeric recognition of amino acids by amphiphilic crown ethers in Langmuir monolayers,” Langmuir, Vol. 20, No. 15, 2004, pp. 6259-6267.

-

- 35. Kim, J. F., Kim, J. H., Lee, Y. M., and Drioli, E., “Thermally induced phase separation and electrospinning methods for emerging membrane applications: A review,” AIChE Journal, Vol. 62, No. 2, 2016, pp. 461-490.

-

- 36. Guillen, G. R., Pan, Y., Li, M., and Hoek, E. M., “Preparation and characterization of membranes formed by nonsolvent induced phase separation: a review,” Industrial and Engineering Chemistry Research, Vol. 50, No. 7, 2011, pp. 3798-3817.

-

- 37. Cui, Z., Pan, J., Wang, Z., Frappa, M., Drioli, E., and Macedonio, F., “Hyflon/PVDF membranes prepared by NIPS and TIPS: Comparison in MD performance,” Separation and Purification Technology, Vol. 247, 2020, 116992.

-

- 38. Wienk, I. M., Boom, R. M., Beerlage, M. A. M., Bulte, A. M. W., Smolders, C. A., and Strathmann, H., “Recent advances in the formation of phase inversion membranes made from amorphous or semi-crystalline polymers,” Journal of Membrane Science, Vol. 113, No. 2, 1996, pp. 361-371.

-

- 39. Wang, H., Zhao, S., Liu, Y., Yao, R., Wang, X., Cao, Y., Ma, D., Zou, M., Cao, A., Feng, X., and Wang, B., “Membrane adsorbers with ultrahigh metal-organic framework loading for high flux separations,” Nature Communications, Vol. 10, No. 1, 2019, 4204.

-

- 40. Zhu, C., Zhang, X., Li, F., Yang, R., and Zhao, X., “Effects of Porogen PEG and Pore Structure of PVDF Substrates on the Permeability–Selectivity Trade-off of TFC-NF Membranes,” Industrial and Engineering Chemistry Research, Vol. 62, No. 21, 2023, pp. 8385-8395.

-

- 41. Hou, Y., Shah, P., Constantoudis, V., Gogolides, E., Kappl, M., and Butt, H. J., “A super liquid-repellent hierarchical porous membrane for enhanced membrane distillation,” Nature Communications, Vol. 14, No. 1, 2023, 6886.

-

- 42. Wang, W., Shi, Y., Zhang, C., Hong, S., Shi, L., Chang, J., Li, Y., Ong, C., Zhuo, S., and Wang, P., “Simultaneous production of fresh water and electricity via multistage solar photovoltaic membrane distillation,” Nature Communications, Vol. 10, No. 1, 2019, 3012.

- 43. Camacho, L. M., Dumée, L., Zhang, J., Li, J. D., Duke, M., Gomez, J., and Gray, S., “Advances in membrane distillation for water desalination and purification applications,” Water, Vol. 5, No. 1, 2013, pp. 94-196.

-

- 44. Ashoor, B. B., Mansour, S., Giwa, A., Dufour, V., and Hasan, S. W., “Principles and applications of direct contact membrane distillation (DCMD): A comprehensive review,” Desalination, Vol. 398, 2016, pp. 222-246.

-

- 45. Guillen-Burrieza, E., Thomas, R., Mansoor, B., Johnson, D., Hilal, N., and Arafat, H., “Effect of dry-out on the fouling of PVDF and PTFE membranes under conditions simulating intermittent seawater membrane distillation (SWMD),” Journal of Membrane Science, Vol. 438, 2013, pp. 126-139.

-

- 46. Liao, X., Goh, K., Liao, Y., Wang, R., and Razaqpur, A. G., “Bio-inspired super liquid-repellent membranes for membrane distillation: Mechanisms, fabrications and applications,” Advances in Colloid and Interface Science, Vol. 297, 2021, 102547.

-

- 47. Abu-Zeid, M. A. E. R., Zhang, Y., Dong, H., Zhang, L., Chen, H. L., and Hou, L., “A comprehensive review of vacuum membrane distillation technique,” Desalination, Vol. 356, 2015, pp. 1-14.

-

- 48. Wu, X., Jiang, Q., Ghim, D., Singamaneni, S., and Jun, Y. S., “Localized heating with a photothermal polydopamine coating facilitates a novel membrane distillation process,” Journal of Materials Chemistry A, Vol. 6, No. 39, 2018, pp. 18799-18807.

-

- 49. Gao, M., Peh, C. K., Meng, F. L., and Ho, G. W., “Photothermal membrane distillation toward solar water production,” Small Methods, Vol. 5, No. 5, 2021, 2001200.

-

- 50. Razaqpur, A. G., Wang, Y., Liao, X., Liao, Y., and Wang, R., "Progress of photothermal membrane distillation for decentralized desalination: A review,” Water Research, Vol. 201, 2021, 117299.

-

- 51. Xu, Z., Zhang, L., Zhao, L., Li, B., Bhatia, B., Wang, C., Wilke, K. L., Song, Y., Labban, O., Lienhard, J. H., Wang, R., and Wang, E. N., “Ultrahigh-efficiency desalination via a thermally-localized multistage solar still,” Energy and Environmental Science, Vol. 13, No. 3, 2020, pp. 830-839.

-

- 52. Zhang, B., Wong, P. W., Guo, J., Zhou, Y., Wang, Y., Sun, J., Jiang, M., Wang, Z., and An, A. K., “Transforming Ti3C2Tx MXene’s intrinsic hydrophilicity into superhydrophobicity for efficient photothermal membrane desalination,” Nature Communications, Vol. 13, No. 1, 2022, 3315.

-

- 53. Farid, M. U., Kharraz, J. A., Sun, J., Boey, M. W., Riaz, M. A., Wong, P. W., Jia, M., Zhang, X., Deka, B. J., Khanzada, N. K., Guo, J., and An, A. K., “Advancements in nanoenabled membrane distillation for a sustainable water‐energy‐environment nexus,” Advanced Materials, Vol. 36, No. 17, 2024, 2307950.

-

- 54. Subrahmanya, T. M., Austria, H. F. M., Chen, Y. Y., Setiawan, O., Widakdo, J., Kurkuri, M. D., Hung, W., Hu, C., Lee, K., and Lai, J. Y., “Self-surface heating membrane distillation for sustainable production of freshwater: A state of the art overview,” Progress in Materials Science, 2024, 101309.

-

This Article

This Article

-

2025; 38(3): 197-207

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.197

- Received on Jun 5, 2025

- Revised on Jun 20, 2025

- Accepted on Jun 23, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Chiyoung Park

-

Department of Energy Science and Engineering, Daegu Gyeongbuk Institute of Science and Technology

- E-mail: parkcy@dgist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.