- Effect of CFRP Recycling Techniques on the Physical Properties of Recovered Carbon Fibers

Jisu Jeong*, Munju Goh*†

* Department of Chemical Engineering, Konkuk University, Korea

- CFRP 재활용 기술이 회수된 탄소 섬유의 물리적 특성에 미치는 영향

정지수* · 고문주*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

As the use of carbon fiber (CF)-reinforced composites increases, recycling has become essential for both environmental sustainability and economic feasibility due to the high energy cost of CF production. This study systematically compared recycled CFs (r-CFs) obtained via pyrolysis, supercritical fluid (SCF), superheated steam (SHS), and chemical oxidation, analyzing surface morphology, chemical functionality, mechanical properties, and interfacial adhesion with polymer resins. Results showed that chemical oxidation effectively introduced oxygen functional groups while minimizing structural damage, preserving the mechanical and electrical properties of r-CFs better than high-temperature methods. Notably, it significantly enhanced interfacial adhesion with epoxy resin. These findings contribute to sustainable recycling strategies for CFRP waste.

탄소섬유 (CF)를 포함한 복합재의 사용이 증가함에 따라, 높은 제조 에너지 비용을 고려할 때 재활용은 환경적 지속가능성과 경제성 측면에서 필수적입니다. 본 연구는 열분해, 초임계유체 (SCF), 과열증기 (SHS), 화학적 산화 등 다양한 방법으로 회수된 재활용 탄소섬유 (r-CF)의 표면 형상, 화학적 기능, 기계적 특성, 고분자 수지와의 계면 접착력 등을 비교 분석하였습니다. 그 결과, 화학적 산화는 산소 작용기를 효과적으로 도입하면서 구조 손상을 최소화하여 고온·고압 열처리보다 우수한 r-CF 특성을 유지하였고, 특히 에폭시 수지와의 계면 접착력을 향상시켰습니다. 이는 탄소섬유 복합재의 지속 가능한 재활용 전략 수립에 기여할 수 있습니다.

Keywords: 재활용 탄소섬유(Recycled carbon fibers), 화학적 산화(Chemical oxidation), 탄소섬유강화복합재(Carbon fiber reinforced plastic)

열경화성 에폭시 (EP) 수지를 활용한 탄소섬유강화플라스틱 (CFRP)은 우수한 기계적 특성과 경량성으로 인해 다양한 산업 분야에서 필수적인 소재로 주목받고 있다. 그러나 CFRP의 광범위한 활용은 폐기물 처리 및 재활용 문제를 야기하고 있으며, 이러한 문제는 앞으로 더욱 심각해질 것으로 예상된다. 탄소섬유 (CF)의 제조는 높은 에너지 소비와 탄소 배출을 수반하기 때문에, 자원 절약과 환경 영향을 줄이기 위한 효과적인 재활용 전략 개발이 매우 중요하다. 이에 따라 많은 연구자들은 폐 CFRP로부터 CF를 회수하고 재사용하는 방법에 주목하고 있으며, 이를 통해 자원을 절약하고 재활용 공정 중 환경 영향을 최소화하는 것을 목표로 하고 있다[1-3].

폐 CFRP에서 CF를 회수하는 방법으로는 열분해 (pyrolysis), 초임계유체 (SCF), 과열수증기 (SHS) 등이 있으며, 이들 방법은 고온, 고압 혹은 양쪽 모두를 요구한다[4,5]. 이러한 기존 열 기반 재활용 방법의 환경적·경제적 한계를 극복하기 위해, 많은 연구자들은 화학 반응을 통해 EP 수지의 분자 사슬을 분해하는 방법을 연구해 왔다. 최근에는 화학적 산화 재활용 방법이 주목받고 있으며, 이 방식은 CF의 기계적 특성을 보존하면서도 표면을 기능화하여 고분자 매트릭스와의 상용성을 높이는 장점을 갖고 있다. 이 접근법은 낮은 에너지 소비, 수지의 선택적 분해, CF-고분자 간 계면 접착 향상에 기여하는 산소 함유 작용기 도입 등의 이점을 제공한다. 그러나 산화제 종류에 따른 CF 표면 화학 특성과 이로 인한 복합재 장기 성능에 대한 연구는 아직 미흡하다. 또한, 재활용 과정에서의 환경 영향을 최소화하고, 분해된 수지로부터 유기물을 재사용하려는 노력도 이루어지고 있다[4].

한편, CFRP의 응용에 있어 CF와 수지 간의 계면 접착력은 복합재의 전체 기계적 특성을 결정하는 핵심 요소이다. 그러나 탄소섬유는 표면이 매끄럽고 화학적으로 불활성이어서 수지와의 접착력이 낮다. 이를 개선하기 위해, 연구자들은 기계적 및 화학적 표면 개질 기술을 활발히 연구해 왔다. 흥미롭게도, 일부 CFRP 재활용 연구에서는 재활용 CF (r-CF)가 원래의 CF (v-CF)보다 향상된 계면 특성을 보인다고 보고하고 있으며, 이는 재활용 과정에서 증가한 표면 거칠기와 산소 함유 작용기 도입에 기인한 것으로 분석된다[5-7]. 하지만 원료, 재활용 조건, 분석 방법의 차이로 인해 보고된 결과 간의 불일치가 존재한다. 따라서, 다양한 재활용 방법을 동일 조건하에 직접 비교하는 실험이 필요하며, 이는 재활용 방법과 r-CF 특성 간의 명확한 상관관계를 밝히는 데 기여할 수 있다. 그러나 이러한 비교 연구는 아직 체계적으로 수행되지 않았다.

본 연구의 차별성은 다양한 재활용 방법으로부터 얻어진 r-CF를 표준화된 조건에서 비교 분석한 점에 있다. 기존 연구들은 대부분 단일 재활용 방법에 초점을 맞춘 반면, 본 연구는 동일한 CFRP 샘플을 사용하여 열분해, SCF, SHS, 화학 산화 등 복수의 재활용 방법을 체계적으로 비교한다. 통일된 실험 조건을 적용함으로써, 원재료 의존적인 변수를 제거하고 각 재활용 방법이 CF 특성에 미치는 영향을 객관적으로 평가할 수 있다. 모든 r-CF가 동일한 CFRP 전구체에서 유래했기 때문에, 재활용 조건과 CF 특성 (표면 거칠기, 화학 조성, 기계적 성질, 수지와의 계면 접착력 등) 간의 직접적인 상관관계를 명확히 밝힐 수 있다.

다양한 재활용 공정이 r-CF 특성에 미치는 영향을 규명하기 위해, 본 연구에서는 표준화된 CFRP 샘플을 제조하고, 6가지 재활용 방법을 통해 회수된 CF의 물리적 및 계면 특성을 분석하였다. 열분해 및 SHS 공정은 CF 회수 효율을 높이기 위해 후 산화 (post-oxidation) 과정을 포함하였으며, 화학 산화 방법은 과망간산칼륨 (KMnO4), 3-클로로과산화벤조산 (mCPBA), 차아염소산나트륨 (NaOCl)로 생성된 하이드록실 라디칼 등을 산화제로 사용하였다[8,9]. 이들 방법은 서로 다른 산화 수준, 표면 거칠기 및 기능기를 r-CF에 도입하게 되며, 이는 고분자 수지와의 상용성에 영향을 준다. 또한, 회수된 CF와 상용 수지 간의 계면 접착력을 분석하여 다시 제조된 CFRP에서의 성능을 평가하였다. 본 연구는 다양한 재활용 전략이 r-CF의 활용 가능성에 미치는 영향을 종합적으로 이해하는 데 기여한다.

표면 화학, 기계적 특성, 계면 접착력에 대한 통합 분석을 통해, 본 연구는 현재의 연구 공백을 메우고 지속 가능하며 실용적인 CFRP 폐기물 재활용 프레임워크를 확립하는 것을 목표로 한다. 본 연구 결과는 탄소섬유 (CF) 회수를 위한 최적 조건에 대한 통찰을 제공할 뿐만 아니라, 기계적 강도 보존과 산화 제어를 통한 계면 특성 향상 간의 트레이드오프를 강조한다. 이를 통해 복합재 산업에서 순환경제 원칙을 실현하는 데 기여하며, 고분자 매트릭스와의 상용성을 향상시키면서 CF 특성을 보존할 수 있는 최적의 재활용 조건을 제시한다.

2.1 재료 및 CFRP 제조

표준 CFRP 시편은 일본 Mitsubishi Rayon PYROFIL사의 TR 30S 3 L 탄소섬유를 사용한 R3110 평직 직물과 함께 제조되었다. 사용된 에폭시 (EP) 수지는 Kukdo Chemical Co., Ltd.의 YD-128 (Bisphenol A 계열)이며, 경화 촉진제로는 BASF SE (Germany)의 Baxxodur EC 301 (Polyetheramine D230)과 GLK Global Co., LTD. (Korea)의 SH101이 사용되었다. 각 재료는 질량비 100:32:1 (YD-128: EC 301: SH101)로 혼합되었다. 탄소섬유 직물 8겹에 위의 수지 혼합물을 진공 인퓨전 공정을 통해 함침한 후, 80°C에서 2시간, 이어서 125°C에서 3시간 동안 경화하였다. 제조된 CFRP의 두께는 약 1.86 mm였고, 탄소섬유의 체적 분율은 약 50%, 밀도는 1.41 g/cm3였다. 화학적 재활용 공정에 사용된 과망간산칼륨 (KMnO4, 99.3%), 디클로로메탄 (DCM, 99.5%), 무수 구연산 (99.5%), 차아염소산나트륨 (NaOCl, 9%) 및 3-클로로과벤조산 (mCPBA)(<77 %)은 모두 Duksun Chemical Co. (Korea)에서 구매하였다. IFSS 시험에 사용된 EP 수지는 위와 동일한 수지 및 조성을 사용하였으며, PA6는 효성 (1011BRT, Korea)으로부터 공급받았다.

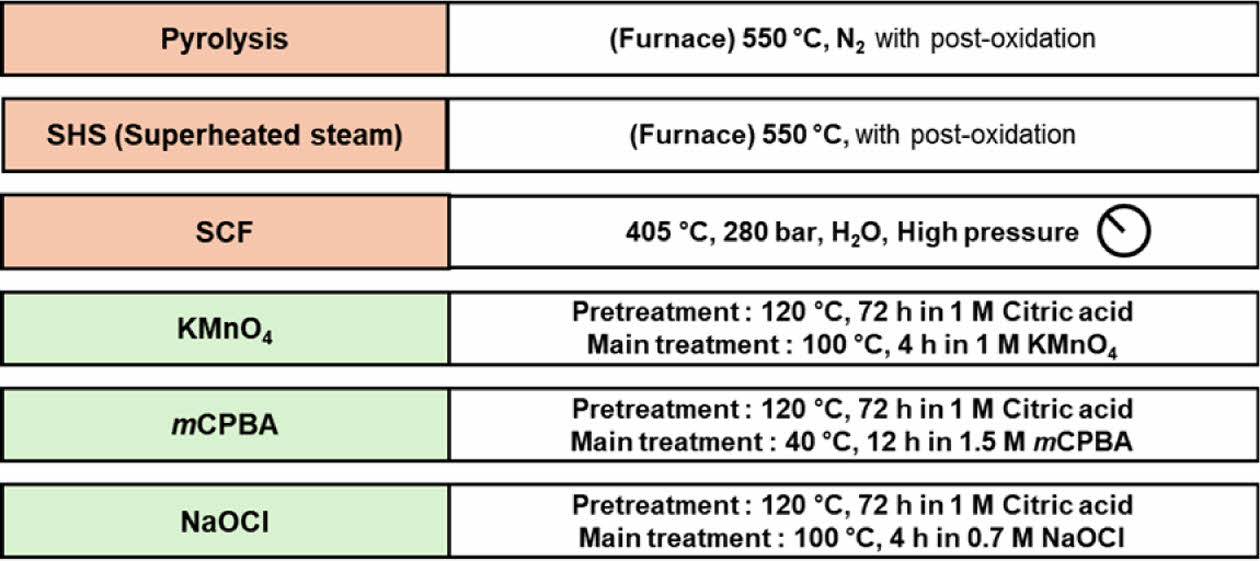

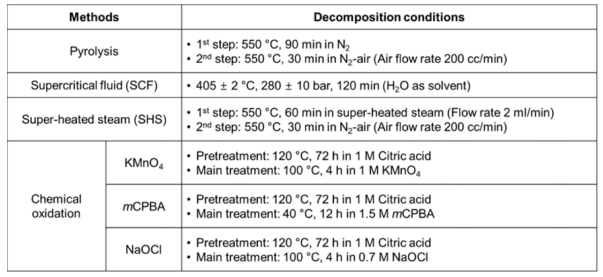

2.2 CF 재활용 방법 및 분해 조건

탄소섬유 (CF)는 표준 CFRP로부터 에폭시 (EP) 수지를 열분해 (Pyrolysis), 초임계수 (SCF), 과열수증기 (SHS), 및 화학적 산화 방법을 통해 분해하여 회수하였다. Pyrolysis 및 SHS 방법에는 탄소섬유의 과도한 분해 없이 회수 효율을 높이기 위한 후산화 단계가 포함되었다. 각 재활용 방법의 개략도는 Fig. 1에 나타나 있다. 효율적인 분해 공정을 위해, CFRP 시편은 워터젯 커터 (T500–3015, TOPS Co., Korea)를 이용해 50 × 10 mm (길이 × 너비)로 절단하였다.

Pyrolysis 방법에서는 CFRP를 먼저 550°C의 질소 (N2) 분위기에서 90분간 열분해한 뒤, 잔류 탄화물 제거를 위해 550°C의 공기 분위기에서 30분간 후산화 처리를 하였다. SCF 재활용은 CFRP를 405°C, 280 bar의 초임계수 반응기에서 120분간 처리하여 고온·고압 조건에서 분해를 유도하였다. SHS 재활용은 550°C의 과열 수증기 분위기에서 60분간 처리한 후, 550°C의 공기 분위기에서 30분간 후처리하여 완전한 분해를 유도하였다.

화학적 산화 방법에서는 산화제가 수지 내부로 침투할 수 있도록, CFRP를 1 M 구연산 용액에서 120°C로 72시간 동안 전처리하였다. KMnO4 산화는 1 M 과망간산칼륨 (KMnO4) 용액을 100°C에서 4시간 처리하여 EP 수지의 산화적 분해를 유도하였다. mCPBA 산화는 1.5 M 3-클로로과벤조산 (mCPBA) 용액을 40°C에서 12시간 동안 처리하여 비교적 온화한 조건에서 산화를 진행하였다. NaOCl 산화는 0.7 M 차아염소산나트륨 (NaOCl) 용액을 100°C에서 환류 조건으로 4시간 처리하여, 하이드록실 라디칼을 이용한 분해를 수행하였다. 모든 화학적 방법으로 처리된 재활용 탄소섬유 (r-CF)는 충분히 세척 및 건조되었다. 자세한 실험 방법과 분해 조건은 Table 1에 나타나 있다.

2.3 회수한 CF의 분석

X-선광전자분광법 (X-ray photoelectron spectroscopy, XPS)은 Thermo Fisher Scientific사의 K-Alpha 분광기를 사용하여 CF 및 재활용 탄소섬유 (r-CF) 표면의 화학 조성 및 변화 분석에 수행되었다. CF와 r-CF의 형태 및 표면 특성은 시편에 전도성 코팅을 얇게 스퍼터링한 후, 주사전자현미경 (AJSM5600LV, JEOL, Japan)을 이용해 분석하였다. 원자힘현미경 (AFM)은 Park Systems사의 XE-100 장비를 사용하여 다양한 재활용 공정을 거친 r-CF의 표면 조도를 측정하였다. CF와 r-CF의 기계적 물성은 단섬유 인장시험기 (FAVIMAT+, Textechno, Germany)를 이용해 인장강도와 영률 (Young's modulus)을 평가하였다. 시험은 게이지 길이 10 mm, 시험 속도 1 mm/min 조건에서 수행되었으며, 고해상도 하중 셀 (전체 범위 210 cN에서 1 μN 분해능)을 사용하였다. 통계적 신뢰성을 확보하기 위해, v-CF 및 r-CF 시료 각각에서 총 20개의 단섬유를 시험하였다. 전기전도도 측정을 위해 단일 CF를 유리판 위에 놓고 양 끝을 은 페이스트로 고정한 후, HIOKI 저항계 (RM3544)를 이용해 저항을 측정하였다. 실제 저항을 통해 전도도를 계산하였으며, 해당 과정은 v-CF 및 r-CF 모두에 대해 반복 수행되었다. 단섬유 복합재 (polyamide 6 및 DGEBA/D230)의 계면전단강도 (IFSS)를 측정하기 위한 pull-out 시험은 Textechno사의 FIMATEST 시스템을 사용하였다. 이 시스템은 FIMABOND 및 FAVIMAT+에 pull-out 장치를 결합한 구성으로 되어 있으며, FIMABOND는 단일 CF를 각 수지에 대해 50–100 μm 깊이로 함침 및 경화하는 데 사용되었다. 에폭시 수지는 경화제와 혼합하여 60 °C에서 유지한 후 CF를 수직으로 100 μm/min 속도로 삽입하였다. 이후 80°C에서 1시간, 120°C에서 추가로 1시간 동안 경화하였다. PA6는 260°C에서 용융 상태를 유지하고 같은 속도로 CF를 수직 삽입한 후, 10°C/min 속도로 냉각하여 경화하였다. 그 후, FAVIMAT+를 이용하여 pull-out 시험을 100 μm/min 속도로 수행하였다. 또한 FIMABOND 내에 설치된 고해상도 카메라를 통해 CF와 수지 계면 사이의 접촉각을 측정하였다. 수지 함침 조건에서 10회 이상 측정하여 평균 접촉각을 산출하였다.

|

Fig. 1 Schematic diagrams of each recycling process |

3.1 CF 표면 특성

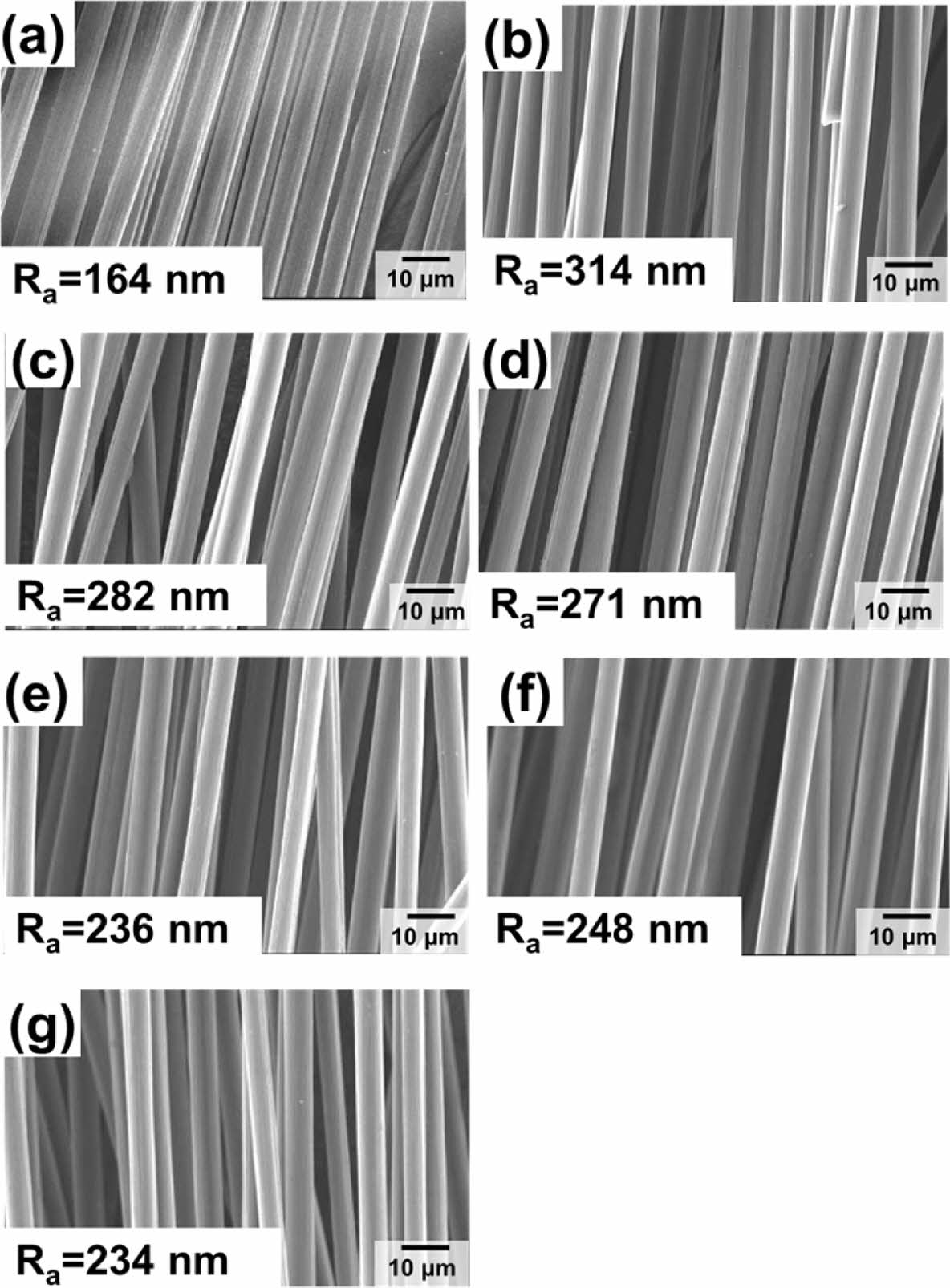

Fig. 2는 다양한 재활용 공정을 통해 얻어진 virgin CF (v-CF)와 재활용 CF (r-CF)의 SEM 이미지 및 AFM으로 분석한 표면 조도를 보여준다. 모든 재활용 공정에서 CF 표면의 형태학적 열화는 관찰되지 않았으며, 에폭시 (EP) 수지의 잔류물도 확인되지 않았다. 이는 CF가 물리적으로 심각한 손상을 입지 않았으며, 재활용 후에도 기계적 특성을 유지할 수 있음을 시사한다.

열처리 및 화학적 산화가 표면 미세구조에 미치는 영향을 평가하기 위해 AFM을 사용하여 산술 평균 조도 (Ra)를 측정하였다. Ra 값은 v-CF 대비, 산화 후 열분해 (Pyrolysis with post-oxidation)에서 191%, 초임계유체 (SCF)에서는 172%, 과열수증기 (SHS)에서는 165%, 화학적 산화 공정에서는 평균 146% 증가하였다. 가장 큰 표면 조도 증가는 열분해 공정에서 나타났으며, 이는 고온 및 고압 조건이 화학 산화보다 더 공격적인 식각 (etching)을 유도함을 나타낸다. 이러한 Ra의 증가는 CF 표면에 미세구조가 형성되었음을 의미하며, 이는 수지와의 기계적 결합력을 향상시킬 수 있다.

화학적 산화 공정 중에서는 mCPBA가 가장 높은 Ra 값 (248 nm)을 보였고, 그다음은 KMnO4 (236 nm), NaOCl (234 nm) 순이었다. 비록 열분해에 비해 표면 조도의 증가가 크지는 않았지만, 산화 과정에서 도입된 산소 함유 작용기가 수지와의 화학적 상호작용을 향상시킬 수 있다. 일반적으로 표면 조도가 증가하면 수지 매트릭스와의 기계적 맞물림을 위한 접촉면적이 넓어져 계면 접착력을 향상시킬 수 있다. 이러한 결과는 열 재활용 공정 (Pyrolysis, SCF, SHS)이 표면 조도를 크게 증가시켜 기계적 결합을 강화하는 반면, 화학 산화 공정은 표면에 산소 함유 작용기를 도입하여 수지와의 화학적 접착을 향상시킬 수 있음을 보여준다[10,11].

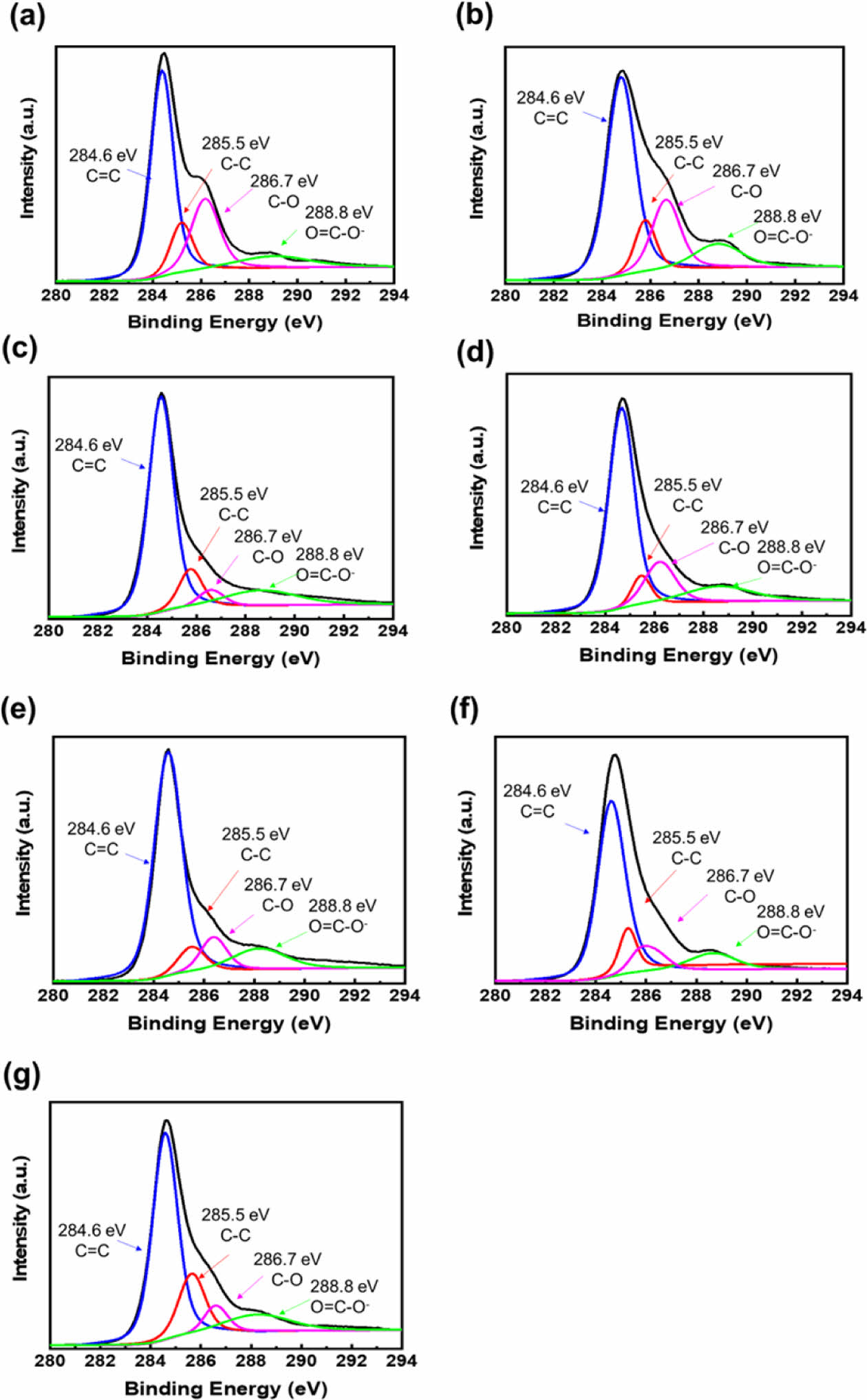

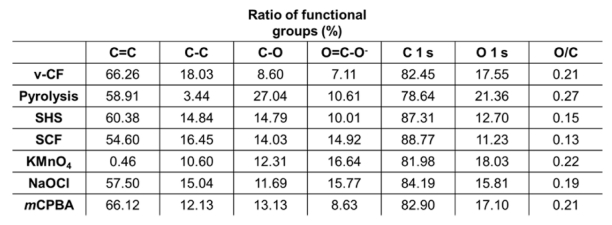

재활용 방법에 따른 화학 조성은 XPS 분석을 통해 r-CF 표면의 원소 비율을 정량적으로 분석하여 확인하였다. 이 시료들의 서베이 스펙트럼과 고해상도 C1s 스펙트럼은 Fig. 3에 제시되어 있으며, 피크 피팅을 통한 정량 분석 결과는 Table 2에 요약되어 있다. C1s 스펙트럼의 분해 결과, 재활용 방법에 따라 표면 화학 조성이 뚜렷하게 달라짐을 확인할 수 있다. 주요 피크는 각각 284.6 eV (sp2 탄소), 285.5 eV (sp3 탄소), 286.7 eV (C-O), 288.8 eV (O=C–O)로 나타났다. r-CF의 경우 v-CF에 비해 산소 함유 작용기 (C-O 및 O=C–O)가 뚜렷하게 증가하였으며, 이는 재활용 공정 중 표면 산화가 발생했음을 나타낸다.

재활용 방법 중 열분해를 거친 r-CF는 가장 높은 산소 함량 (O/C 비율 = 0.27)을 나타냈으며, 이는 N2 분위기에서 분해 후 공기 중에서의 고온 처리 과정에서 강한 산화 및 찰 제거가 일어났음을 의미한다. SCF 및 SHS 방법은 각각 O/C 비율 0.13, 0.15로 중간 정도의 산소 작용기 증가를 보였으며, 405°C 및 280 bar의 초임계수 조건에서는 주로 에폭시 수지 내 C-O 결합의 라디칼 가수분해 반응이 일어나 중간 수준의 산화를 유도하였다. SHS 공정에서 얻어진 r-CF는 O/C 비율이 0.15로 SCF보다 다소 높았으며, 이는 550°C의 과열 수증기가 라디칼 분해와 표면 산화를 모두 유도했기 때문이다.

반면, 화학 산화에 의한 r-CF는 보다 제어된 산화를 보였으며, 이온 및 라디칼 산화 메커니즘이 복합적으로 작용한 특성이 나타났다. KMnO4 산화는 O/C 비율을 0.22까지 증가시켰으며, O=C–O 작용기 비율이 16.64%로 높게 나타나 강한 산화력을 가진 과망간산의 효과를 반영하였다. mCPBA 산화는 O/C = 0.21로 중간 정도의 산화를 보였고, C-O (13.13%) 및 O=C–O (8.63%) 작용기의 증가가 관찰되어 에폭사이드 고리의 선택적 개환 및 에스터 형성 반응이 일어났음을 시사한다. NaOCl 산화는 O/C 비율이 0.19로 산소 작용기가 증가하였으며, 이는 C-N 결합의 라디칼 산화적 절단이 발생한 결과이다.

이러한 결과는 열 재활용 공정 (Pyrolysis, SCF, SHS)이 고온, 고압 조건에서 주로 라디칼 분해를 수반하는 산화를 유도하며, 화학 산화 공정은 이온 및 라디칼 메커니즘을 통해 표면의 산소 작용기를 정밀하게 제어하여 도입할 수 있음을 보여준다. 특히, 화학 산화로 얻어진 r-CF는 친수성 작용기의 도입을 통해 수지 매트릭스와의 계면 접착 특성을 향상시킬 수 있는 가능성을 보여준다.

3.2 CF의 기계적 및 전기적 특성

재활용 탄소섬유 (r-CF)는 높은 강도와 가벼운 무게로 인해 모빌리티 및 건설 산업뿐만 아니라, 우수한 열 방출 및 전자파 차폐 성능으로 전자 산업에서도 널리 활용되고 있다. 탄소섬유 (CF)는 초기 제조 시 많은 에너지와 비용이 소모되므로, 재활용 과정에서도 기계적 및 전기적 특성이 최대한 유지되어 반복적으로 재사용할 수 있어야 한다.

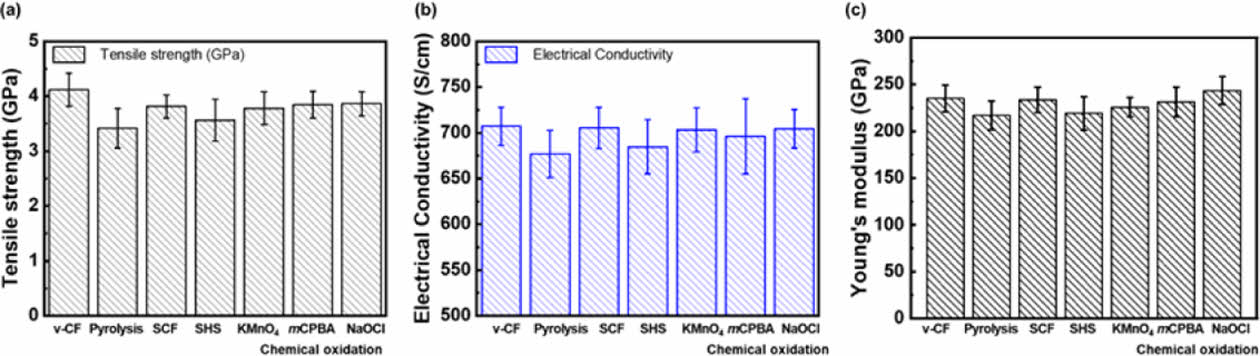

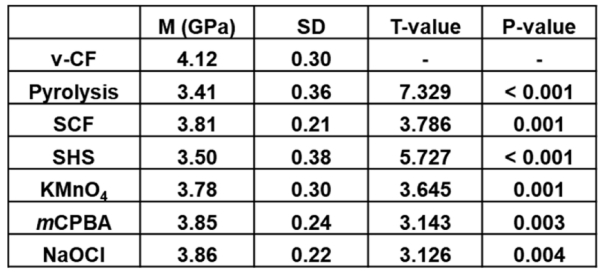

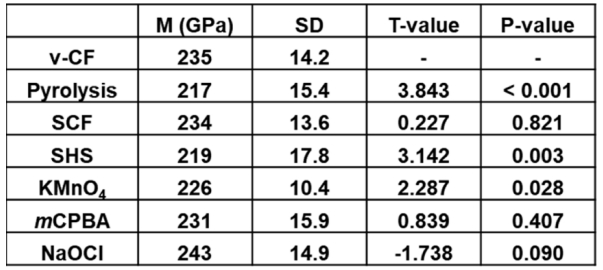

Fig. 4a,c는 다양한 재활용 방법에 따라 단일 r-CF의 인장 강도와 영률 (Young’s modulus)을 나타내고 있다. 기존 연구에 따르면 r-CF의 기계적 특성 저하의 주요 원인은 고온·고압에 의한 손상과 과도한 산화 때문으로 알려져 있다[12]. 실험 결과, 인장 강도가 가장 많이 감소한 재활용 방법은 열분해 (pyrolysis)로, virgin CF (v-CF, 4.12 GPa) 대비 17.1% 감소하였으며, 과열수증기 (SHS) 방법은 15.0% 감소하였다. 반면, 초임계유체 (SCF) 및 화학적 산화 방법은 약 7% 수준의 감소로 인장 강도 유지율이 높게 나타났다.

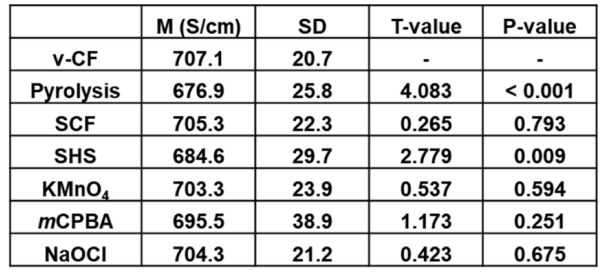

이러한 경향은 통계 분석 결과 (Table 3, Table 4)와도 일치하였다. t-검정 (t-test) 결과, 열분해와 SHS 방법으로 재활용된 r-CF는 v-CF에 비해 인장 강도가 통계적으로 유의미하게 낮은 차이를 보였으며 (p <0.05), SCF 및 화학적 산화법으로 얻어진 r-CF는 유의미한 차이를 보이지 않았다 (p> 0.05).

전기 전도도에서도 유사한 경향이 관찰되었다 (Fig. 4b, Table 5). 열분해 및 SHS 처리된 r-CF는 v-CF와 비교했을 때 전기 전도도에서 유의한 차이를 보였으나 (p <0.05), SCF, KMnO4, mCPBA, NaOCl로 처리된 r-CF는 통계적으로 유의미한 차이를 보이지 않았다 (p> 0.05). 이는 과도한 산화 및 열 분해가 기계적 특성뿐 아니라 전도성에도 부정적인 영향을 미친다는 것을 의미한다.

CF 표면의 sp2 평면 결합 구조는 기계적 강도 및 전도성 유지에 크게 기여하므로, 재활용 공정 중 해당 구조를 보존하는 것이 매우 중요하다. 화학적 산화법을 통해 처리된 r-CF는 v-CF에 비해 평균적으로 10% 이상 산소 기반의 작용기를 더 많이 포함하고 있다. 이처럼 표면 활성이 향상되면서도 기계적 및 전기적 특성이 잘 유지되었기 때문에, 화학적 산화법은 기능화와 구조적 안정성 사이의 균형을 제공하는 것으로 판단된다. 이러한 점에서 화학적 산화 방법은 열분해 및 SHS보다 CF의 핵심 특성 보존에 있어 우수한 성능을 보였다[13]. 또한, 기능기의 도입은 폴리머 수지 내 함침성 향상 및 계면 접착력 확보에도 기여할 것으로 기대된다.

3.3 CF 계면 특성

폴리머 수지를 매트릭스로 하고 단섬유 형태의 재활용 탄소섬유 (r-CF)를 보강재로 사용하는 사출 성형 또는 압축 성형 제품은, 수요 산업이 요구하는 기계적 특성을 확보하기 위해 높은 계면 접착력이 필요하다. 계면 접착력은 수지 매트릭스와 탄소섬유 사이의 결합 강도를 의미하며, 이는 섬유-수지 경계면에서의 균열 발생과 관련이 있다. 외부 힘에 의해 CFRP 내부에서 균열이 발생하면, 그 균열은 섬유를 가로질러 진행되거나 섬유-수지 계면을 따라 탈착 현상에 의해 성장하게 된다. 이러한 균열의 진행은 수지와 섬유 간의 강한 계면 접착력에 의해 억제되거나 지연될 수 있다[14].

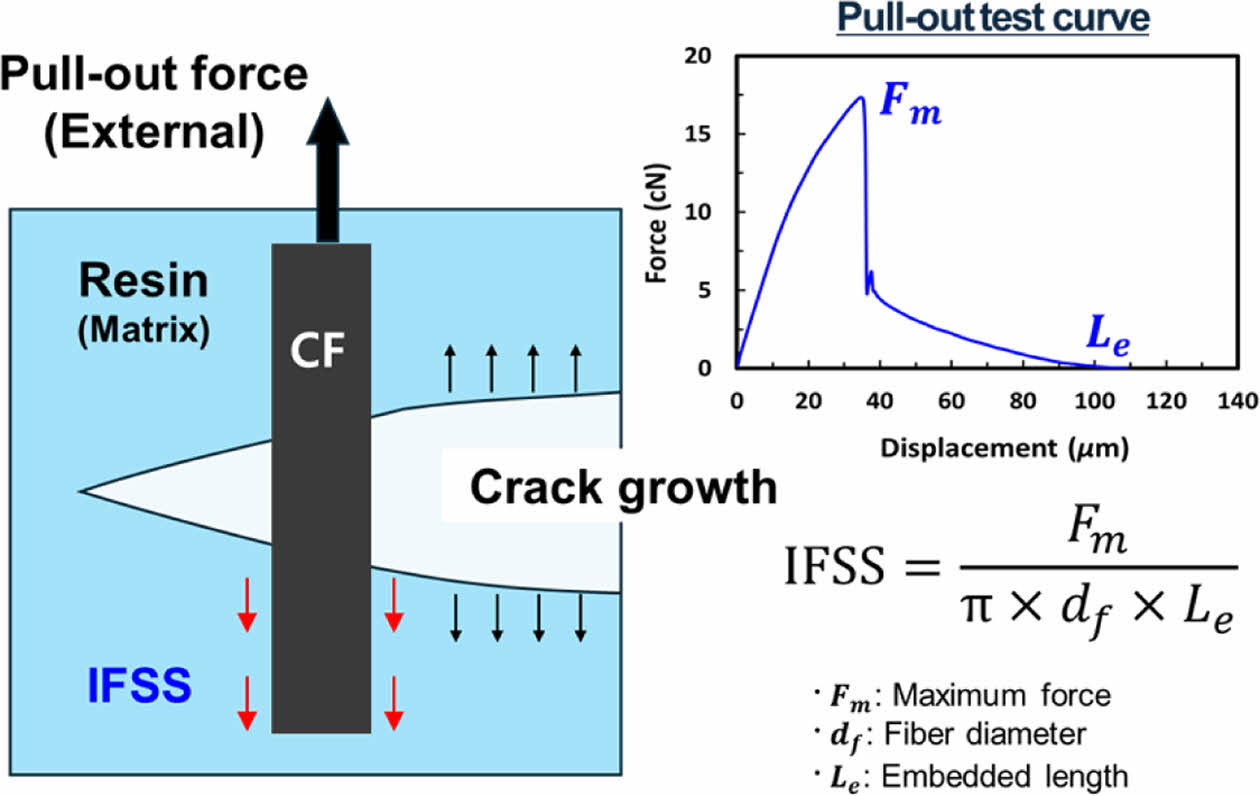

균열의 전파를 억제할 수 있는 정도는 일반적으로 계면 전단 강도 (Interfacial Shear Strength, IFSS)를 통해 평가된다. IFSS는 탄소섬유를 당겨서 빼낼 때 섬유가 저항하는 외부 힘을 나타내며, 고정된 길이의 섬유를 인발할 때 요구되는 최대 힘 (Fm)을 섬유의 표면적으로 나눈 값으로 정의된다 (Fig. 5).

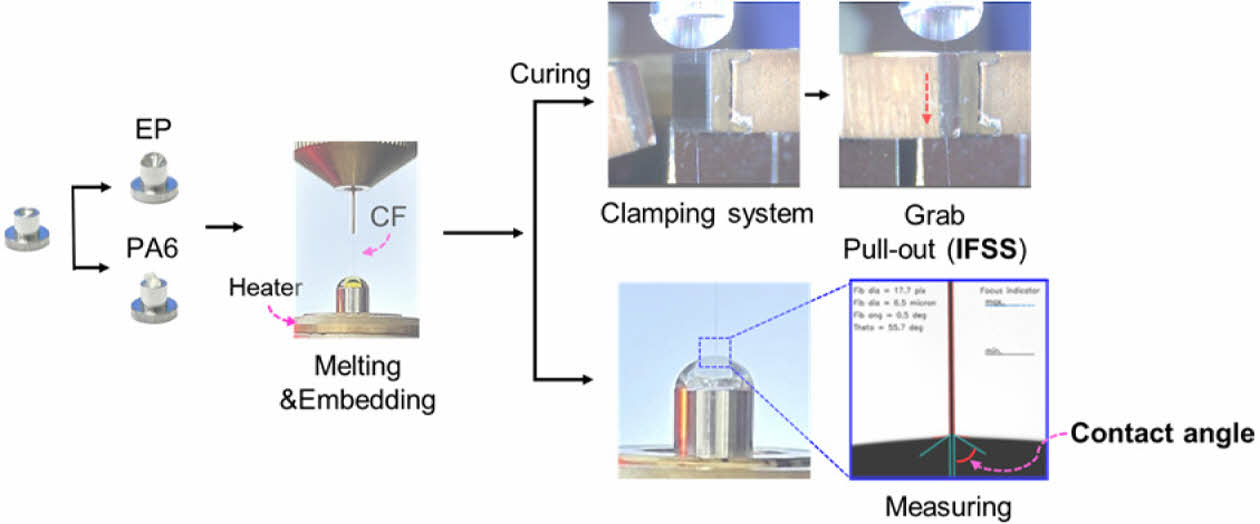

r-CF의 계면 접착 특성을 평가하기 위해, 단일 r-CF와 상용 폴리머 수지 간의 접촉각 (contact angle) 및 IFSS를 측정하였다 (Fig. 6). 본 연구에서는 열경화성 아민계 에폭시 (EP) 수지와 열가소성 폴리아미드6 (PA6)를 사용하였다. 알루미늄 지그에 수지를 넣고 단일 탄소섬유를 함침 온도에서 수직으로 삽입한 후, 섬유와 각 수지 간의 접촉각을 측정하였다. IFSS는 단일 CF/수지 복합체를 경화시킨 후 CF를 인발하여, 섬유가 빠지는 길이와 인발 시 최대 힘을 측정하여 계산하였다. 실험 샘플은 함침 속도, 함침 길이, 섬유가 표면에 수직하게 삽입되었는지 여부, 수지의 점도 및 표면장력을 유지할 수 있도록 온도 제어 조건 등을 고려하여 제조되었다.

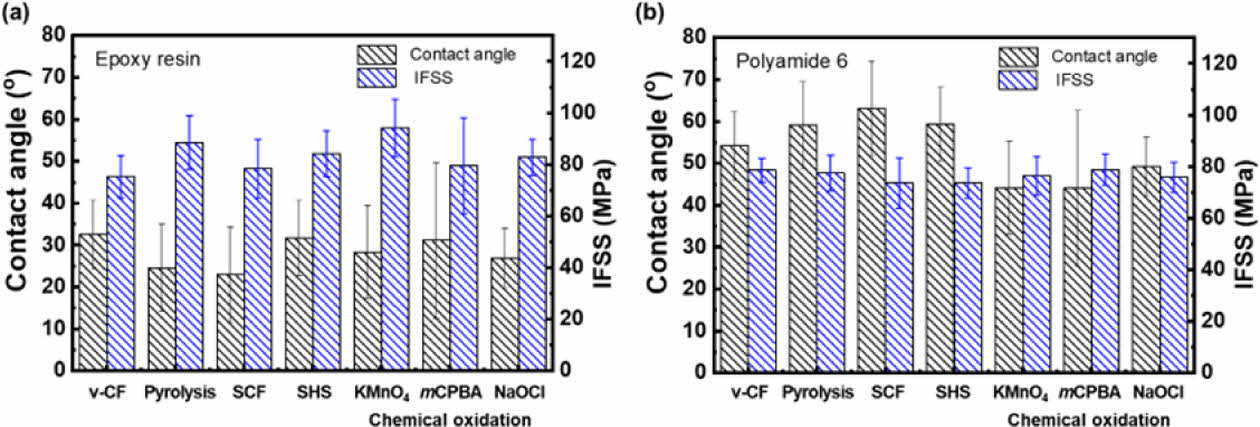

Fig. 7은 두 가지 상용 수지와 r-CF 간의 접촉각 및 IFSS를 보여준다. 에러 바는 표준편차를 나타낸다. EP 수지와의 접촉각은 PA6에 비해 약 50% 낮게 나타났으며, 이는 EP 수지가 PA6보다 낮은 표면장력과 점도를 가지고 있음을 의미한다. 일반적으로 점도가 높은 폴리머 수지는 높은 표면장력을 나타낸다[15].

표면 조도가 가장 높고 (Ra=314 nm), 산소 함유 작용기(C–O 및 O=C–O) 비율이 가장 높은(37.7%) 열분해 처리 r-CF는 EP 수지와의 접촉각이 v-CF(32.9°)보다 크게 감소한 24.6°를 나타내었으며, 이에 따라 IFSS도 v-CF의 75.2 MPa에서 88.4 MPa로 증가하였다. 마찬가지로 SCF (Ra =282 nm, 작용기 28.95%) 및 SHS(Ra=271 nm, 작용기 24.8%) 처리 r-CF도 EP 수지와의 접촉각이 각각 22.6°, 31.7°로 낮았으며, 이는 표면 조도 증가와 극성 작용기의 존재가 상호작용하여 습윤성을 향상시켰음을 보여준다.

한편, 접촉각의 감소가 항상 IFSS의 증가로 직결되지는 않으며, 이는 수지의 점도, 섬유의 표면 조도, 작용기 도입 정도 등 다양한 계면 특성이 복합적으로 작용하기 때문이다. 예를 들어, PA6 수지는 비교적 높은 점도를 가지므로, 낮은 접촉각에도 불구하고 IFSS가 상대적으로 낮게 나타나는 경향을 보였다. 열분해 처리된 r-CF는 표면 조도가 증가했음에도 불구하고, PA6 수지와의 접촉각이 v-CF(54.2°)보다 높은 59.1°를 나타내어 습윤성이 오히려 감소하였다. SCF 및 SHS 처리된 r-CF도 동일한 경향을 보였으며, 이는 PA6의 높은 점도 및 표면장력이 섬유 표면의 미세한 요철에 깊이 침투하지 못했기 때문이다. 결과적으로 PA6 수지의 높은 점도는 습윤을 효과적으로 저해하여, 표면 조도가 증가했음에도 불구하고 접촉각이 증가하게 되었다[16,18].

화학적 산화(KMnO4, mCPBA, NaOCl)로 처리된 r-CF는 EP(28.3°, 31.1°, 26.9°) 및 PA6(44.3°, 44.1°, 49.3°) 수지 모두에서 접촉각이 중간 정도로 감소하였다. 이러한 개선은 XPS 분석을 통해 확인된 극성 작용기 도입율(각각 29.0 %, 21.8 %, 27.5 %)에 기인한 것으로, 상대적으로 중간 수준의 표면 조도(Ra= 234–248 nm)만으로는 설명되지 않는다. 그러나 PA6 수지의 경우, 극성 작용기의 도입에도 불구하고 점도가 높아 습윤성 개선이 제한되었다.

EP 수지와 r-CF 간의 IFSS는 v-CF 대비 약 4~25 %까지 유의미하게 증가하였다. 특히, 높은 작용기 밀도를 갖는 화학적 산화 r-CF (KMnO4: 29.0 %, NaOCl: 27.5 %)는 각각 94.2 MPa 및 82.7 MPa의 높은 IFSS 값을 나타냈다. 이는 극성 작용기에 의한 습윤성 향상 및 섬유-수지 계면에서의 강한 화학적 결합에 기인한 것으로 판단된다.

반면, PA6 수지와 r-CF 간의 IFSS는 v-CF 대비 최대 6 %의 차이를 보였으며, 극성 작용기 존재에도 불구하고 개선 폭은 제한적이었다. 이는 PA6의 높은 점도가 완전한 습윤을 방해하고 계면 상호작용을 제한했기 때문이다[16-20].

본 연구에서는 접촉각과 IFSS 간의 상관관계를 중심으로 분석을 수행하였으나, 두 지표 사이의 관계는 단순한 인과관계로 해석될 수 없으며, 수지의 점도, 침투성, 섬유 표면의 조도 및 작용기 함량 등의 다양한 요인에 의해 영향을 받는다. 따라서 접촉각은 섬유의 습윤성을 평가하는 유용한 지표로 활용되지만, IFSS 해석 시에는 계면의 물리적·화학적 특성을 모두 고려하는 통합적 접근이 요구된다.

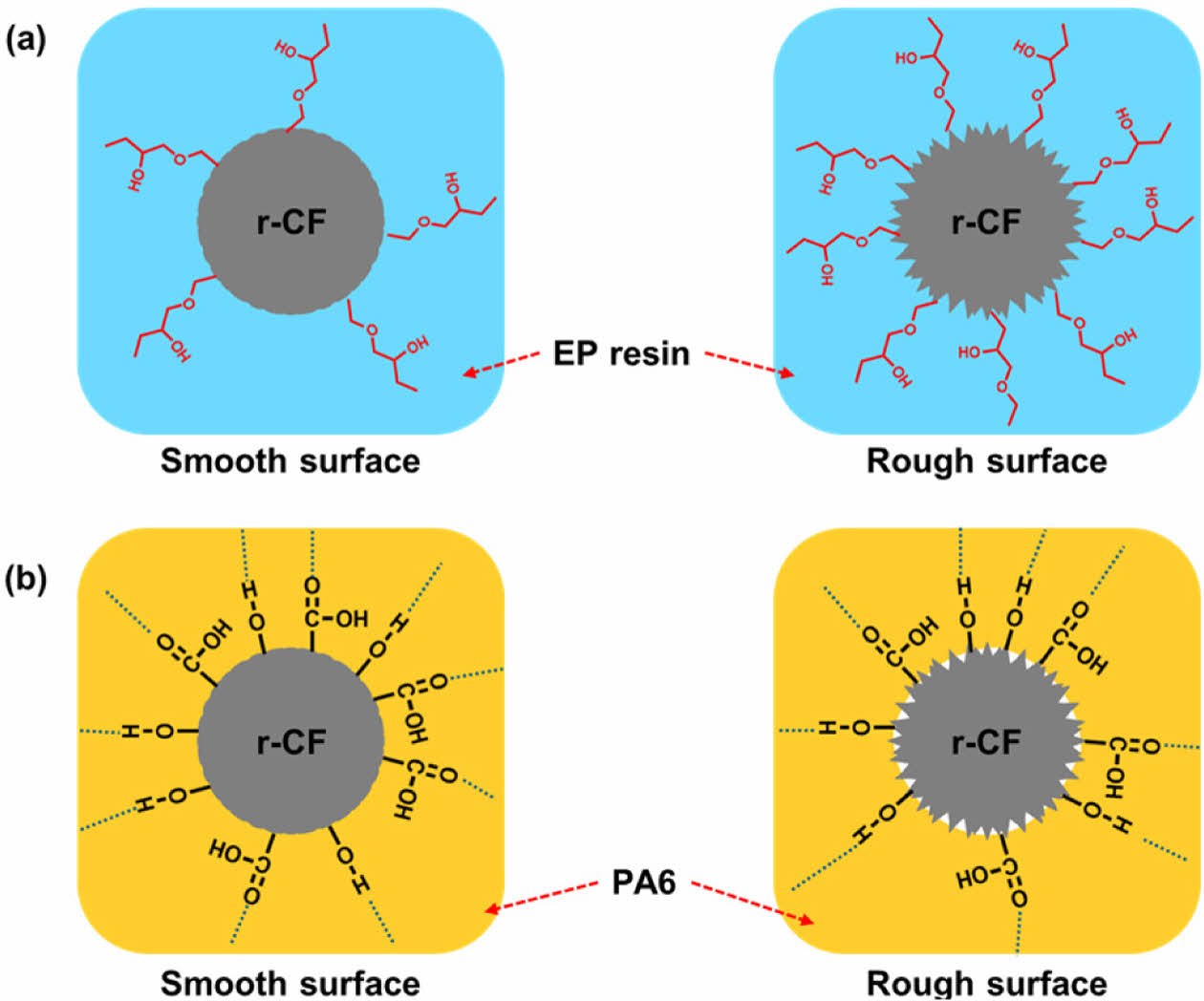

이상의 결과는 계면 접착력(IFSS)이 단순히 섬유 표면의 젖음성(접촉각)에만 의존하지 않고, 수지와 섬유 간의 상호작용, 특히 수지의 유변학적 특성과 섬유 표면 구조의 복합적인 영향을 받음을 시사한다. 이러한 분석을 바탕으로, Fig. 8에서는 다양한 표면 특성을 갖는 r-CF와 수지 종류에 따른 접착 메커니즘의 차이를 시각적으로 정리하였다. 이러한 결과를 바탕으로 Fig. 8은 다양한 표면 조도 및 화학 작용기를 갖는 r-CF와 두 가지 수지 간의 접착 메커니즘을 설명하고 있다. 표면 형태를 명확히 시각화하기 위해, 열분해 처리된 r-CF (거친 표면)와 NaOCl을 통한 화학적 재활용 r-CF (매끄러운 표면)의 AFM 이미지를 대표 예시로 도식화하였다. EP 수지는 반응성 수산기 (-OH) 및 에폭시드(epoxide)기를 포함하고 있어, 화학적으로 재활용된 r-CF 표면의 산소 함유 작용기(-OH, -COOH)와 강한 공유 결합을 형성할 수 있다. 이는 화학적 접착을 향상시키고, 강력한 계면 상호작용을 유도한다. 또한, 거친 표면을 가진 r-CF는 기계적 키 결합(mechanical interlocking)을 증진시켜 접착력을 더욱 강화한다.

한편, PA6 수지는 r-CF의 작용기와 수소 결합을 형성하지만, 점도가 높아 표면 조도에 따라 침투 깊이가 제한될 수 있다. PA6는 표면 조도 증가에 의한 기계적 키 결합 효과는 제한적이지만, 극성 작용기를 통한 화학 결합은 여전히 접착에 기여할 수 있다.

|

Fig. 2 SEM and AFM surface images of r-CFs obtained by different recycling methods: (a) v-CF, (b) pyrolysis, (c) SCF, (d) SHS, (e) KMnO4, (f) mCPBA, (g) NaOCl |

|

Fig. 3 C1s peak fitting spectra of (a) v-CF, (b) pyrolysis, (c) SCF, (d) SHS, (e) KMnO4, (f) mCPBA, and (g) NaOCl |

|

Fig. 4 (a) Tensile strength, (b) electrical conductivity, and (c) Young’s modulus of v-CF and r-CF |

|

Fig. 5 Definition and equation for calculating interfacial shear strength (IFSS) |

|

Fig. 6 Schematic illustration of the measurement method for contact angle and interfacial shear strength (IFSS) between resin and r-CF |

|

Fig. 7 Interfacial properties between r-CF and resin: (a) Contact angle and IFSS with EP resin; (b) Contact angle and IFSS with PA6 resin |

|

Fig. 8 Schematic illustration of interfacial adhesion mechanisms: (a) Epoxy resin and r-CF, (c) Polyamide 6 and r-CF |

표준 CFRP 시편을 제작하고 다양한 재활용 방법—전통적인 열분해 방법부터 최근의 화학 산화법까지—을 통해 탄소섬유 (CF)를 회수하여 물리적 특성을 조사하였다. 본 연구는 여러 재활용 기술을 동일한 조건에서 직접 비교함으로써, 각 방법에 따른 재활용 탄소섬유 (r-CF)의 품질을 객관적으로 평가할 수 있도록 하였다.

화학 산화법을 통해 얻은 r-CF는 약 93%의 인장강도 유지율을 보여, 열분해 및 후산화가 포함된 SHS 공정보다 높은 성능을 나타냈다. 특히, 약 99%에 달하는 높은 전기전도성 유지율은 CF의 결정 구조에 거의 손상이 없음을 나타낸다. 더불어, 산소 함유 기능기의 도입은 r-CF와 고분자 매트릭스 간의 계면 적합성을 향상시키는 데 기여하였다.

또한, 고분자 수지의 점도와 표면장력뿐만 아니라, r-CF의 표면 조도 및 기능기와의 시너지 효과는 습윤성과 계면 접착력에 영향을 미친다. IFSS (계면 전단 강도) 분석 결과, 화학 산화 처리는 v-CF 대비 에폭시 수지와의 접착력을 평균 14% 향상시켰으며, 이는 향상된 화학적 상호작용과 우수한 습윤성 덕분이다. 반면, PA6 수지의 경우 점성이 높아 r-CF의 미세 구조 내 침투가 제한되어, 표면 조도 증가의 이점이 뚜렷하게 나타나지 않았다.

전반적으로, 본 연구는 기계적 특성 보존과 계면 접착력 향상이라는 두 가지 측면에서 화학 산화 재활용법이 가장 효과적인 r-CF 재활용 방식임을 시사한다. 특히 고성능 복합재 응용에 있어 r-CF의 효과적인 재사용을 가능하게 한다는 점에서 큰 의의가 있다. 표준화된 비교 프레임워크를 도입함으로써, 본 연구는 섬유 보존과 기능화 간의 균형을 고려한 최적의 CFRP 재활용 공정 개발에 유용한 인사이트를 제공한다. 이러한 결과는 복합재 산업에서의 자원 효율성과 환경 책임을 증진시키는 지속 가능한 CFRP 재활용 전략 수립에 기여한다.

- 1. Pakdel, E., Kashi, S., Varley, R., and Wang, X., “Recent progress in recycling carbon fibre reinforced composites and dry carbon fibre wastes,” Resour. Conserv. Recycl, Vol. 166, 2021, 105340.

-

- 2. Liu, W., Huang, H., Zhu, L., and Liu, Z., “Integrating carbon fiber reclamation and additive manufacturing for recycling CFRP waste,” Compos. B Eng., Vol. 215, 2021, 108808.

-

- 3. Vo Dong, P.A., Azzaro-Pantel, C., and Cadene, A.-L., “Economic and environmental assessment of recovery and disposal pathways for CFRP waste management,” Resour. Conserv. Recycl, Vol. 133, 2018, pp. 63–75.

-

- 4. Li, Y., Wu, Y., Li, K., Lin, H., Wang, M., Zheng, L., and Wu, C., Zhang, X., “Recycling of epoxy resins with degradable structures or dynamic cross-linking networks: a review,” Ind. Eng. Chem. Res., Vol. 63, 2024, pp. 5005–5027.

-

- 5. Kim, K.-W., Kim, D.-K., Han, W., and Kim, B.-J., “Comparison of the characteristics of recycled carbon fibers/polymer composites by different recycling techniques,” Molecules,Vol. 27, 2022, 5663.

-

- 6. Ateeq, M., “A state of art review on recycling and remanufacturing of the carbon fiber from carbon fiber polymer composite,” Compos. Part C Open Access, Vol. 12, 2023, 100412.

-

- 7. Zabihi, O., Ahmadi, M., Liu, C., Mahmoodi, R., Li, Q., and Naebe, M., “Development of a low cost and green microwave assisted approach towards the circular carbon fibre composites,” Compos. B Eng., Vol.184, 2020, 107750.

-

- 8. Kim, D.H., Lee, M., and Goh, M., “Enhanced and Eco-friendly recycling of carbon-fiber- reinforced plastics using water at ambient pressure,” ACS Sustain. Chem. Eng., Vol. 8, No. 6, 2020, pp. 2433–2440.

-

- 9. Kim, D.H., Yu, A., and Goh, M., “Oxidative chemical depolymerization of thermoset epoxy resin for green recycling,” J. Ind. Eng. Chem., Vol. 96, 2021, pp. 76–81.

-

- 10. Liang, Y.-C., Zhang, X.-H., Wei, X.-H., Jing, D.-Q., Su, W.-G., and Zhang, S.-C., “Contribution of surface roughness and oxygen-containing groups to the interfacial shear strength of carbon fiber/epoxy resin composites,” N. Carbon Mater., Vol. 38, No. 6, 2023, pp. 1116–1126.

-

- 11. Liu, Y.-N., Li, M., Gu, Y., Zhang, X., Zhao, J., Li, Q., and Zhang, Z., “The interfacial strength and fracture characteristics of ethanol and polymer modified carbon nanotube fibers in their epoxy composites,” Carbon N. Y, Vol. 52, 2013, pp. 550–558.

-

- 12. Ma, C., Sánchez-Rodríguez, D., and Kamo, T., “Influence of thermal treatment on the properties of carbon fiber reinforced plastics under various conditions,” Polym. Degrad. Stab., Vol. 178, 2020, 109199.

-

- 13. Obunai, K., and Okubo, K., “Mechanical characteristics of reclaimed carbon fibre under superheated steam atmosphere and its feasibility for remanufacturing CFRP/CFRTP,” Compos. Part A Appl. Sci. Manuf., Vol. 176, 2024, 107843.

-

- 14. Gamstedt, E.K., and Talreja, R., “Fatigue damage mechanisms in unidirectional carbon-fibre-reinforced plastics,” J. Mater. Sci., Vol. 34, 1999, pp. 2535–2546.

-

- 15. Gomez, C., Salvatori, D., Caglar, B., Trigueira, R., Orange, G, and. Michaud, V., “Resin transfer molding of high-fluidity polyamide-6 with modified glass-fabric preforms,” Compos. Part A Appl. Sci. Manuf., Vol. 147, 2021, 106448.

-

- 16. Zhu, Y., Ma, Y., Yan, C., Xu, H., Liu, D., Chen, G., Shi, P., Hu, J., and Gao, C., “Improved interfacial shear strength of CF/PA6 and CF/epoxy composites by grafting graphene oxide onto carbon fiber surface with hyperbranched polyglycerol,” Surf. Interface Anal., Vol. 53, No. 10, 2021, pp. 831–843.

-

- 17. Wu, Q., Zhao, R., Zhu, J., and Wang, F., “Interfacial improvement of carbon fiber reinforced epoxy composites by tuning the content of curing agent in sizing agent,” Appl. Surf. Sci., Vol. 504, 2020, 144384.

-

- 18. Sun, N., Zhu, B., Cai, X., Yu, L., Yuan, X., and Zhang, Y., “Enhanced interfacial properties of carbon Fiber/Polyamide composites by In-situ synthesis of polyamide 6 on carbon fiber surface,” Appl. Surf. Sci., Vol. 599, 2022, 153889.

-

- 19. Sakai, A., Kurniawan, W., and Kubouchi, M., “Recycled carbon fibers with improved physical properties recovered from CFRP by nitric acid,” Appl. Sci., Vol. 13, No. 6, 2023, 3957.

-

- 20. Yu, J., Meng, L., Fan, D., Zhang, C., Yu, F., and Huang, Y., “The oxidation of carbon fibers through K2S2O8/AgNO3 system that preserves fiber tensile strength,” Compos. B Eng., Vol. 60, 2014, pp. 261–267.

-

This Article

This Article

-

2025; 38(3): 208-215

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.208

- Received on May 28, 2025

- Revised on Jun 8, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Munju Goh

-

Department of Chemical Engineering, Konkuk University, Korea

- E-mail: mgoh@konkuk.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.