- Analysis of the Mechanical Properties of Triaxial Braided Composites Depending on its Patterns

Wonki Kim*, Wonvin Kim*, Su Hyun Lim*, Junho Lee*, Jongin Park*, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

- 패턴에 따른 3축 브레이드 복합의 기계적 물성 분석

김원기* · 김원빈* · 임수현* · 이준호* · 박종인* · 김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Braided composites are widely used in various fields such as automotive and aerospace industries due to their high structural design flexibility and fracture toughness. Since the braided pattern significantly affects the mechanical properties of the composite, it is essential to analyze its pattern induced by manufacturing parameters and the resulting changes in mechanical properties. In this study, the effects of mandrel diameter on pattern formation and the mechanical properties of triaxial braided composites were analyzed. As the distance between braided yarns decreased, interlocking among the yarns occurred, restricting their movement. As a result, fabricated braided patterns exhibited a structure that differed from the conventional patterns. These pattern changes increased the proportion of uncovered region and induced bending of the axial yarn. Due to these changes, the axial modulus decreased as a result of axial yarn bending, and the axial tensile strength was also reduced owing to the increased proportion of unreinforced regions.

브레이드 복합재는 높은 구조적 자유도와 우수한 파괴 인성으로 인해 자동차 및 항공우주 등 다양한 분야에서 널리 활용되고 있다. 이때 브레이드 패턴은 복합재의 기계적 성능에 큰 영향을 미치므로, 제작 변수에 따른 패턴 변화 및 그로 인한 물성 변화에 대한 분석이 필수적이다. 본 연구에서는 3축 브레이드 패턴을 결정짓는 주요 인자인 심축 지름의 변화가 패턴 형성과 복합재 물성에 미치는 영향을 분석하였다. 브레이드 방향 섬유 간 간격이 좁아질수록, 섬유들 간의 상호 얽힘이 발생하여 섬유이동이 제한되었다. 이로 인해 실제 제작된 패턴은 기존 이론적으로 제시된 형태와 상이한 구조를 나타냈다. 이러한 패턴 변화는 비피복 영역 (Uncovered region)의 비율을 증가시키고, 축 방향 섬유의 휘어짐을 유발하였다. 결과적으로, 축 방향 섬유의 휘어짐으로 인해 복합재의 축 방향 강성은 감소하였으며, 비피복 영역의 증가로 인해 축 방향 강도 또한 저하되었다.

Keywords: 복합재료(Composite material), 브레이드 구조(Braided Structure), 기계적 물성(Mechanical Properties), 탄소 섬유(Carbon fiber)

복합재료는 두 개 이상의 서로 구분되는 재료로 구성된 재료로써, 각 재료의 특성을 활용하여 단일 재료로는 얻기 어려운 우수한 성능을 발현할 수 있는 재료이다. 이 중 탄소 섬유 강화 플라스틱(Carbon Fiber Reinforced Plastic, CFRP)은 탄소 섬유를 고분자 수지로 이루어진 복합재료로, 다른 복합재료에 비해 높은 비강도 및 비강도가 우수하다는 장점을 지닌다[1,2]. 이러한 우수한 물성으로 인해 CFRP는 자동차 및 항공우주 산업을 포함한 경량화가 필요한 다양한 분야에 활용되고 있다[3]. CFRP의 제조 방식에는 필라멘트 와인딩 공정(Filament Winding), 프리프레그 (Prepreg) 적층 공정 등 여러 공정이 존재하나, 그 중에서도 브레이딩 (Braiding) 공정은 높은 구조 설계 자유도와 우수한 파괴 인성 확보가 가능하다는 점에서 주목받고 있다[4].

브레이드 공정은 섬유를 상호 교차시켜 땋는 방식으로, 다양한 패턴으로 제작 가능하다는 장점을 지닌다[5]. 형성된 브레이드 패턴은 복합재의 기계적 물성에 직접적인 영향을 미치므로, 제작 변수에 따른 브레이드 패턴 예측은 필수적이다. 브레이드 복합재의 패턴을 예측하는 데 주요한 변수로는 사용되는 섬유의 종류, 브레이드 각도(b), 멘드럴 지름 등이 있으며, 이러한 변수는 단지 패턴 형성에만 영향을 미치는 것이 아니라, 결과적으로 복합재의 구조적 성능에도 중요한 영향을 미친다. 따라서 브레이드 패턴 예측과 함께, 해당 변수들이 물성에 미치는 영향에 대한 정량적 분석이 병행되고 있다.

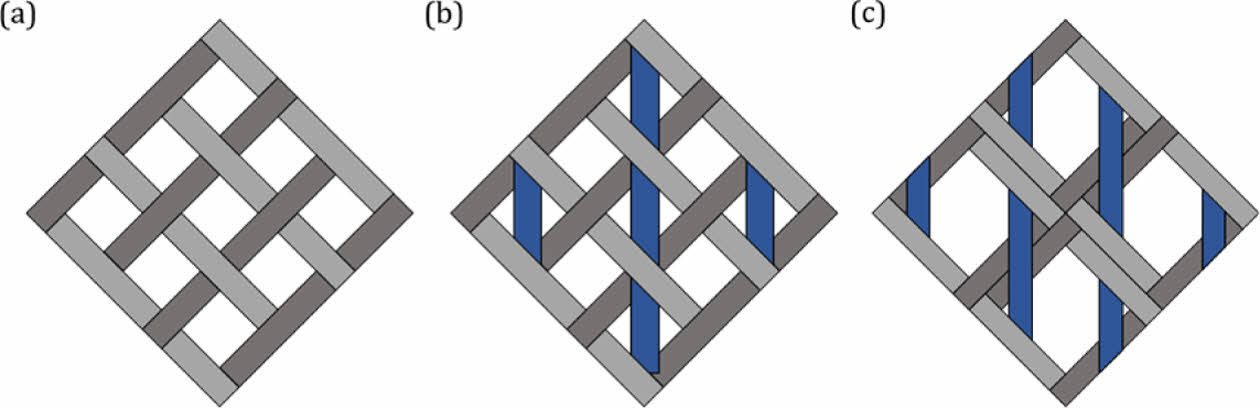

브레이드 패턴은 Fig. 1의 (a), (b)와 같이 축 방향 섬유의 포함 여부에 따라 2축(Biaxial)과 3축(Triaxial) 브레이드 패턴으로 구분된다. Xu는 2축 및 3축 브레이드 복합재의 기계적 물성을 유한요소해석(Finite element method, FEM)과 실험을 통해 비교하였다[6]. 그 결과, 3축 브레이드 복합재는 보강된 축 방향 섬유로 인해 모든 브레이드 각도에서 2축 브레이드 복합재보다 우수한 축 방향 강성 및 강도를 가짐을 확인하였다. Heick은 두 가지의 멘드럴 지름을 사용하여 2축 및 3축 브레이드 복합재를 제작하여 기계적 물성을 비교하였다[7]. 멘드럴 지름 변화에 따라 섬유 간격이 달라졌고, 이로 인해 단위 면적당 섬유가 차지하는 비율인 커버 펙터(Cover factor) 또한 변하였다. 멘드럴 지름이 작아질수록 커버 펙터는 증가하였다. 실험 결과, 커버 펙터가 증가할수록 두 종류의 브레이드 복합재 모두에서 강성 및 강도가 증가함이 확인되었다. Brikefeld는 브레이드 각도 변화에 따른 기계적 강성 변화를 실험적으로 분석하였다[8]. 브레이드 각도가 증가함에 따라 브레이드 방향 섬유가 횡축 방향(Transverse direction)으로 배열되었고, 이로 인해 축 방향 강성은 감소한 반면, 횡축 방향의 강성은 증가하였다. 특히 3축 브레이드 복합재는 축 방향 섬유의 존재로 인해 브레이드 각도 증가에 따른 축 방향 강성의 감소폭이 2축 브레이드 복합재에 비해 적게 나타났다.

이전 연구에서 3축 브레이드 패턴에서 축 방향 섬유와 브레이드 방향 섬유 사이에 잠금 조건(Locking condition)으로 인해 섬유 사이의 거리가 가까워질 경우, 기본 브레이드 패턴(Triaxial braided pattern – Basic, TB-B)에서 변형된 브레이드 패턴(Triaxial braided pattern – Deformed, TB-D)로 변형되어 만들어짐을 확인하였다[9]. Fig. 1의 (b)와 (c)는 각각 TB-B와 TB-D를 나타낸다. 이러한 패턴 변형이 인해 멘드럴 지름이 감소할 때, 커버 펙터가 오히려 감소함을 실험과 이론식을 통해 확인하였다.

본 연구에서는 3축 브레이드 패턴에서 패턴 변화가 축 방향 섬유와 강성에 미치는 영향을 실험적으로 분석하였다. TB-B와 TB-D 패턴 제작을 위해 브레이드 각도 45°와 멘드럴 지름 32, 45 mm 두 가지를 사용하여 브레이드 프리폼 (Braided preform)을 제작하였다. 이후 진공 보조 수지 전이 성형(Vacuum-Assisted Resin Transfer Molding, VARTM) 공정을 통해 브레이드 복합재를 제작하였다. 이후, 인장 시험과 단면 분석을 통해 축 방향 섬유의 변형과 그로 인한 영향을 분석하였다.

|

Fig. 1 (a) Biaxial braided pattern, (b) triaxial braided pattern – Basic, and (c) triaxial braided pattern – Deformed |

3축 브레이드 패턴의 TB-B와 TB-D 패턴의 구조적 특징은 각각 Fig. 2의 (b)와 (c)로 나타나 있다. TB-B 패턴의 경우, 브레이드 방향 섬유 간의 간격이 균일하며, 전체적인 섬유 구조는 2축 브레이드 패턴과 유사하다. 브레이드 방향 섬유는 균일하게 배열되어 있으며, 서로 다른 두 브레이드 방향 섬유가 교차하는 지점에서 축 방향 섬유도 함께 겹쳐지는 패턴이 형성된다. 이러한 구조는 브레이드 공정 중 브레이드 방향 섬유가 축 방향 섬유의 비틀림을 억제하여 축 방향 섬유는 직선 경로를 유지하게 된다.

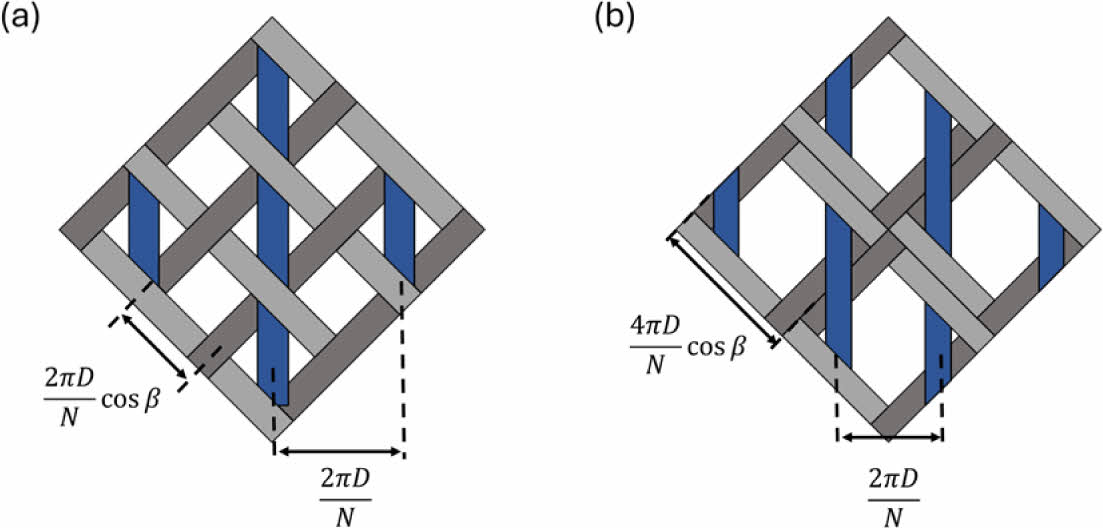

반면, TB-D 패턴은 축 방향 섬유와 브레이드 방향 섬유 사이의 꼬임(Interlacement)으로 인해 잠금 조건이 형성되며, 이로 인해 브레이드 방향 섬유가 TB-B 패턴처럼 균일하게 배열되지 못하고 두 가닥씩 짝지어 배열된다. 이때 뭉쳐진 브레이드 방향 섬유 간의 거리는 TB-B 패턴의 두 배인  가 된다. 축 방향 섬유 간의 간격은 TB-B와 동일하지만, 브레이드 방향 섬유가 축 방향 섬유의 위아래로 교차되며 배열되기 때문에, TB-D 패턴의 축 방향 섬유는 직선이 아닌 굽은 형태로 형성된다. 또한 브레이드 방향 섬유 두 가닥씩 짝지어 배열되면서 비피복 영역(Uncovered region)의 크기가 TB-B 패턴보다 커지게 된다.

가 된다. 축 방향 섬유 간의 간격은 TB-B와 동일하지만, 브레이드 방향 섬유가 축 방향 섬유의 위아래로 교차되며 배열되기 때문에, TB-D 패턴의 축 방향 섬유는 직선이 아닌 굽은 형태로 형성된다. 또한 브레이드 방향 섬유 두 가닥씩 짝지어 배열되면서 비피복 영역(Uncovered region)의 크기가 TB-B 패턴보다 커지게 된다.

|

Fig. 2 Distance between braided and axial yarns of (a) TB-B pattern and (b) TB-D pattern |

3.1 브레이드 복합재 제작

본 연구에서는 3축 브레이드 패턴이 복합재의 기계적 물성에 미치는 영향을 분석하기 위하여 브레이드 프리폼을 제작하였다. 프리폼 제작에는 72 축 방사형 브레이드 장비 (Textile For Life Co., Ltd., South Korea)를 사용하였으며, 36개의 브레이드 캐리어(Braid carrier)와 18개의 축 방향 캐리어(Axial carrier)에 탄소섬유(T700, Toray, Japan)를 장착하여 프리폼을 제작하였다. 브레이딩 과정에서 멘드럴 직경 32 mm 및 45 mm를 사용하였으며, 목표 브레이드 각도인 45°를 구현하기 위해 로봇 팔의 이동 속도를 조절하였다. 이를 통해 32 mm에서 TB-D 패턴을 얻었으며, 45 mm에서 TB-B 패턴을 얻었다. 이후, 제작된 브레이드 프리폼의 말단부를 테이프로 고정한 뒤 절단하여 평판 형태로 가공하였다.

복합재 제작은 평판형 브레이드 프리폼에 수지를 VARTM 공법을 활용하여 함침시켰다. 사용된 수지는 에폭시 수지 (KFR-120V, Kukdo Chemistry Co., Ltd., South Korea)과 경화제 (KFH-163, Kukdo Chemistry Co., Ltd., South Korea)를 중량비 10:7로 혼합하여 준비하였다. 이때, 경화 조건은 오토클레이브 (Autoclave) 내에서 대기압 조건 하에 80oC에서 4시간 동안 경화하였다.

3.2 브레이드 복합재 물성 평가

브레이드 복합재의 축 방향 인장 강성과 강도는 복합재 인장 시험법인 ASTM-D3039을 사용하여 측정하였다[10]. 인장 시험은 만능재료시험기(Instron 5969, Instron, USA)를 사용하여 수행하였으며, 시험 속도를 2 mm/min로 설정하여 시편이 파손될 때까지 하중을 가하였다. 인장 시편의 크기는 프리폼의 치수를 고려하여 너비 25 mm, 길이 130 mm로 제작하였으며, 양쪽 끝에 유리섬유 강화 복합재 탭을 부착하였다. 또한, 인장 시험동안 시편의 변형률 측정을 위해 인장 시편의 표면에 스트레인 게이지를 부착하였다.

3.3 복합재 단면 촬영

브레이드 복합재의 섬유 길이 방향의 단면을 촬영하기 위해 자동연마기와 사포를 이용하여 단면 연마를 수행하였다. 섬유 단면이 노출될 때까지 220 grit의 사포를 사용하여 목표위치까지 연마를 진행한 후, 220 grit부터 3000 grit까지의 사포를 단계적으로 사용하여 섬유 손상을 최소화한 복합재 단면을 얻었다.

연마가 완료된 복합재의 단면을 광학 현미경(VHX 700F, Keyence, Japan)을 이용하여 촬영하였다. 촬영된 복합재 단면 사진을 서로 이어붙여 섬유 방향을 따라 연속적인 복합재 단면 사진을 구성하였다.

4.1 브레이드 복합재 단면

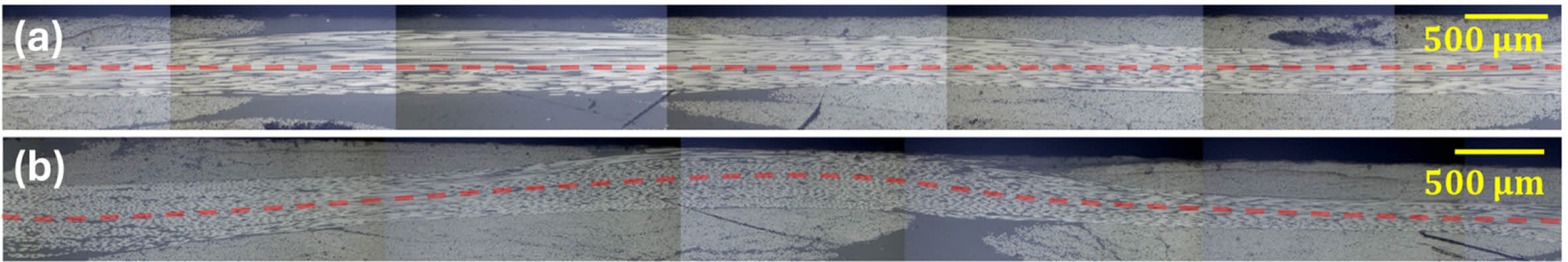

Fig. 3은 브레이드 복합재의 축 방향 단면을 보여주는 이미지로, 붉은색 선은 축 방향 섬유의 경로를 나타낸다. Fig. 3(a)는 맨드럴 지름 45 mm로 제작된 TB-B 복합재의 단면으로, 축 방향 섬유가 직선 형태로 배열되어 있음을 확인할 수 있다. 이때 브레이드 방향 섬유는 축 방향 섬유의 위아래로 겹쳐서 배열되어 있다. 겹쳐서 배열되면서 브레이드 방향 섬유가 축 방향 섬유를 압축시켜 교차된 영역에서 축 방향 섬유의 두께가 감소하였다. 브레이드 방향 섬유 사이에는 비피복 영역이 존재하였다.

Fig. 3(b)는 맨드럴 지름 32 mm를 사용하여 제작된 TB-D 복합재의 단면 사진이다. 이 구조에서는 브레이드 방향 섬유가 축 방향 섬유의 위아래로 엇갈리게 배열되어 있으며, 이로 인해 축 방향 섬유가 직선 경로를 유지하지 못하고 휘어진 형태로 배열된다. 특히, 축 방향 섬유의 하부에는 브레이드 방향 섬유 두 가닥이 함께 배열되어 있으며, 그 사이에 비피복 영역이 존재하여 수지만 존재하였다.

4.2 브레이드 복합재 물성

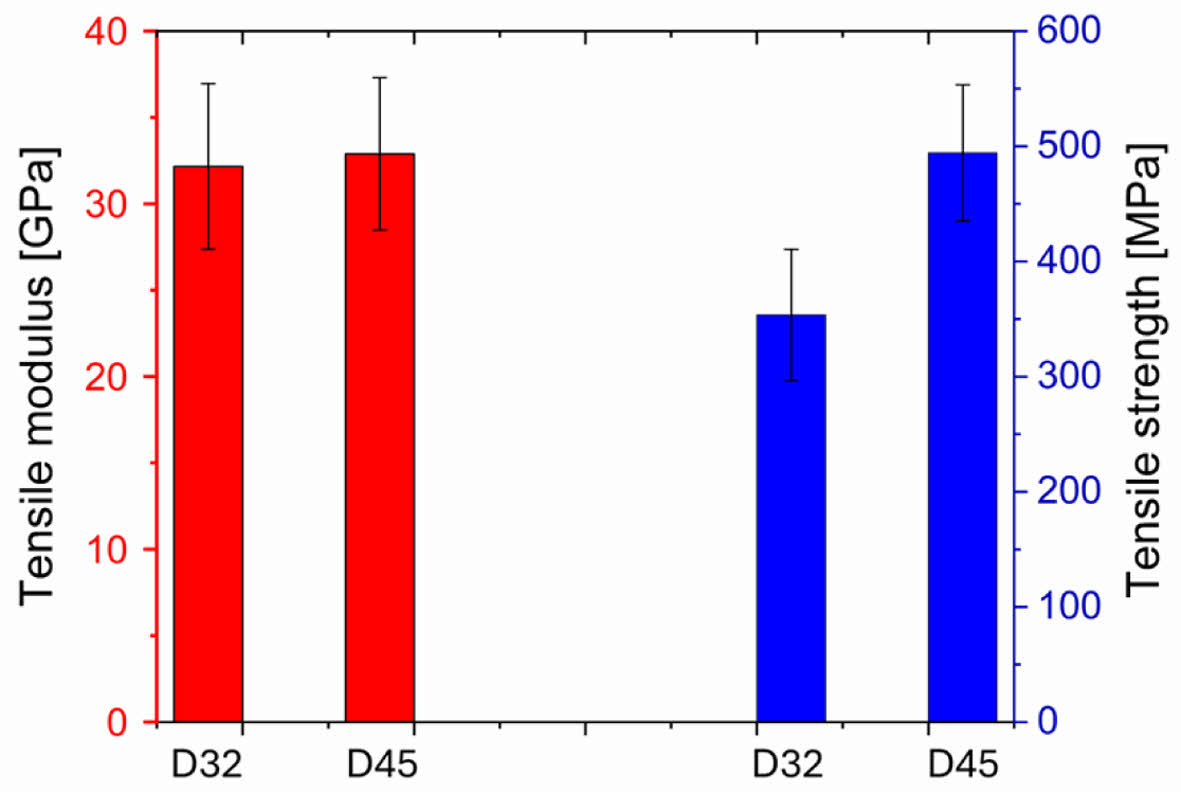

Fig. 4는 브레이드 복합재의 인장 시험 결과를 나타낸다. 이때 D32는 맨드럴 지름 32 mm, D45는 맨드럴 지름 45 mm를 사용하여 제작된 복합재를 의미한다. 그래프에서 인장 강성은 붉은색으로, 인장 강도는 푸른색으로 표시하였다. 인장 강성은 D32 시편에서 32.1 GPa, D45 시편에서 32.8 GPa로 측정되었다. 일반적으로 브레이드 복합재는 맨드럴 지름이 작아질수록 섬유의 부피 분율이 증가하여 인장 강성이 증가하는 경향을 보이지만 3축 브레이드 복합재는 D45 대비 D32 시편에서 오히려 인장 강성이 소폭 감소하였다. 이는 3축 브레이드 복합재의 구조적 특성의 영향이다. 3축 브레이드 복합재는 보강된 축 방향 섬유로 인해 축 방향 물성이 강화되는 특징을 가지지만, TB-D 복합재에서는 축 방향 섬유가 휘어진 형태로 배열되면서 이러한 효과가 저하되었다. 결과적으로 맨드럴 지름이 작아졌음에도 축 방향 강성의 증가되지 못하고, 오히려 축 방향 섬유의 휘어짐으로 인해 강성이 감소하게 되었다.

한편, 인장 강도는 D45 시편에서 494 MPa, D32 시편에서 354 MPa로 크게 감소하였다. 이러한 강도 저하는 휘어진 축 방향 섬유의 영향뿐만 아니라, TB-D 복합재에서 증가한 수지 영역의 영향도 함께 작용한 결과이다. TB-D 구조에서는 브레이드 방향 섬유가 두 가닥씩 쌍을 이루어 배열되면서 비피복 영역이 상대적으로 커지게 되고, 이로 인해 물성이 낮은 수지 영역의 비율이 증가하게 된다. 이러한 수지 영역은 복합재 전체에서 구조적으로 취약한 영역으로 작용하며, 인장 시험에서 조기 파단을 유발하여 전체 강도를 감소시키게 되었다.

|

Fig. 3 Cross section image of (a) TB-B composite using mandrel diameter 45 mm and (b) TB-D composite using mandrel diameter 32 mm |

|

Fig. 4 Tensile properties of triaxial braided composites |

3축 브레이드 복합재에서는 맨드럴 지름 감소 등으로 인해 섬유 간의 간격이 감소할 경우, 기존의 TB-B 패턴이 아닌 TB-D 패턴이 형성될 수 있다. 본 연구에서는 이러한 브레이드 패턴 변화가 섬유 구조 및 복합재의 기계적 물성에 미치는 영향을 분석하였다. TB-B 패턴은 브레이드 방향 섬유가 규칙적으로 배열되어 축 방향 섬유가 직선 형태를 유지하며, 전체적인 섬유 배열이 균일한 복합재 구조로 제작되었다. 반면, TB-D 패턴에서는 브레이드 섬유가 두 가닥이 쌍을 이루어 배열되며, 이에 따라 축 방향 섬유는 휘어진 경로를 가지게 되고, 섬유가 보강되지 않은 수지 영역의 비율 및 크기가 증가한다. 이러한 구조적 차이로 인해 TB-D 복합재는 TB-B 복합재에 비해 인장 강성 및 강도가 모두 감소하는 경향을 나타냈다.

해당 연구를 활용하여 브레이드 복합재 제작시 패턴 형성의 예측과 그에 따른 물성 변화의 평가에 활용될 수 있으며, 이를 통해 자동차 및 항공 우주 산업 등에서 브레이드 복합재의 구조 설계 및 최적화에 활용할 수 있을 것으로 기대한다.

이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단-나노 및 소재기술개발사업의 지원을 받아 수행된 연구임 (과제번호 RS-2024-00450477).

- 1. Lee, I., “Composite Research and Development in Korea,” Advanced Composite Materials, Vol. 15, No. 1, 2006, pp. 33-79.

-

- 2. Baek, Sang Min, et al., “Study on mechanical properties of CFRP composite orthogonal grid structure,” Composites Research, Vol. 31, No. 2, 2018, pp. 69-75.

-

- 3. Bae, S.Y., Jo, H., and Kim, S.S., “Prediction Algorithm for Transverse Permeability of Unidirectional Fiber Reinforced Composites with Electric-Hydraulic Analogy,” Composites Research, Vol. 35, No. 5, 2022, pp. 334-339.

-

- 4. Ayranci, C., and Carey, J., “2D braided composites: A review for stiffness critical applications,” Composite Structures, Vol. 85, No. 1, 2008, pp. 43-58.

-

- 5. Kim, B.-J., and Kang, T.-J., “Effect of Surface Treatment on the Fatigue Properties of Glass Fiber Reinforced 3-Dimensional Braided Composite”, Composites Research, Vol. 7, No. 3, 1994, pp. 77-86.

- 6. Xu, L., et al., “Prediction of material properties of biaxial and triaxial braided textile composites,” Journal of Composite Materials, Vol. 46, No. 18, 2012, pp. 2255-2270.

-

- 7. Heieck, F., Hermann, F., Middendorf, P., and Schladitz, K., “Influence of the cover factor of 2D biaxial and triaxial braided carbon composites on their in-plane mechanical properties,” Composite Structures, Vol. 163, 2017, pp. 114-122.

-

- 8. Birkefeld, K., Röder, M., von Reden, T., Bulat, M., and Drechsler, K., “Characterization of biaxial and triaxial braids: fiber architecture and mechanical properties,” Applied Composite Materials, Vol. 19, 2012, pp. 259-273.

-

- 9. Kim, W., Lee, H.E., Kim, W.T., Jo, H., and Kim, S.S., “Effects of yarn interlacement in diamond triaxial braid on its patterns and tensile properties,” Composites Science and Technology, Vol. 254, 2024, 110678.

-

- 10. ASTM-D3039/D3039M, Standard Test Method for Tensile Properties of Polymer Matrix COmposite Materials, ASTM International, West Conshohocken, PA, 2008.

-

This Article

This Article

-

2025; 38(3): 248-251

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.248

- Received on Jun 20, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.