- Evaluation of In-situ Consolidation Process of CF/LMPAEK Thermoplastic Blanks and Mechanical Behavior Using Non-contact Induction Heating Welding

Hannah Jang*, Chae-Hwan Lim*, Hyun-Jeong Lee**, Ki-Sung So**, Wan-Gyu Choi**, Young-Woo Nam*, ***†

* Graduate School of Aerospace and Mechanical Engineering, Korea Aerospace University

** Mobility Parts Research Team, Hyundai Steel

*** Department of Smart Drone Engineering, Korea Aerospace University- CF/LMPAEK 열가소성 Blank의 비접촉 유도 가열을 활용한 동시 성형 접합 공정 및 기계적 물성 평가

장한나* · 임채환* · 이현정** · 소기성** · 최완규** · 남영우*, ***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, an In-situ consolidation (ISC)-based induction heating welding process was optimized for CF/LMPAEK thermoplastic blanks to enable simultaneous forming and welding. Using this process, ring-shaped specimens were fabricated, and their forming and welding quality were evaluated. Finite element method (FEM) was conducted to determine the optimal process parameters for the induction heating welding of the blanks, and these parameters were implemented in the actual manufacturing process. The temperature increase predicted by the FEM simulations was compared with the temperature distribution observed in the actual process to validate the applicability of the FEM results to manufacturing. Furthermore, the ring specimens were fabricated using the optimized process, and mechanical testing confirmed their structural integrity. Additionally, crystallinity analysis and volume fraction measurement were conducted, demonstrating excellent forming and welding quality. Consequently, this study establishes an In-situ consolidation-based induction heating welding process and highlights its potential for fabricating thermoplastic blank structures.

본 연구에서는 CF/LMPAEK 열가소성 Blank를 대상으로 성형과 접합을 동시에 수행할 수 있는 In-situ consolidation 기반 유도 가열 용접 공정을 최적화하고, 이를 통해 제작된 링형 시편의 성형성과 접합성을 평가하였다. 유한요소해석(FEM)을 통해 CF/LMPAEK의 유도 가열 용접 공정에 필요한 최적 공정 변수를 도출하였으며, 이를 실제 제작 공정에 반영하여 최적 공정을 구현하였다. 유한요소해석에서 도출된 유도 가열 온도 상승 결과를 실제 공정에서의 온도 분포와 비교하여, 유한요소해석 결과의 공정 적용 가능성을 검증하였다. 또한, 최적 공정으로 CF/LMPAEK 열가소성 Blank 링형 시편을 실제로 제작하여 기계적 시험을 수행하였으며 구조적 안정성을 확인하였다. 추가적으로 결정화도, 체적 분율을 분석하였고, 그 결과 결정화도가 약 23~27%를 유지하여 우수한 성형성을 보인 것으로 평가하였다. 이에 따라 본 연구는 In-situ consolidation 기반의 유도 가열 용접 공정 확립과 이를 통한 열가소성 Blank 구조의 제작 가능성을 검증하였다.

Keywords: 열가소성 복합재(Thermoplastic Composites), 유도 가열 용접(Induction Welding), 동시 성형 공정(In-situ Consolidation, ISC), 기계적 물성(Mechanical Properties), 결정화도(Crystallinity)

열가소성 복합재는 기존 열경화성 복합재에 비해 다양한 방면에서 우수한 특성을 지닌다. 특히, 내 흡습성, 내충격성 및 재활용 가능성은 항공우주 및 자동차 산업 등에서의 활용도를 높이고 있다. 열가소성 복합재는 또한 재료의 보관 및 취급이 쉽고, 짧은 성형 시간으로 인해 대량 생산에 유리한 특성이 있다[1-8]. 열경화성 복합재는 항공기 구조물 제조에 널리 사용되어 왔으나, 경화 과정에서 독성을 발생시키고 경화 후에는 다시 성형할 수 없는 단점이 있다. 최근 열가소성 복합재는 매트릭스의 녹는점을 초과하는 적절한 온도에서 재성형이 가능하다는 점에서 열경화성 복합재의 대안으로 주목받고 있다[9-12]. 열가소성 복합재는 오랜 시간 높은 압력과 온도로 경화 공정을 거쳐야 하는 열경화성 복합재와 달리, AFP (Automated fiber placement), ATL (Automated tape laying), 고속 열 성형 공정, 그리고 유도 가열 공정으로 동시 성형 및 접합(In-situ consolidation)이 가능하다[13-22]. 동시 성형 공정인 AFP, ATL, 고속 열 성형 공정 등은 성형 시, 고온과 고압의 장비 조건 환경에서 직접 접촉을 통해 섬유를 배열시키거나 몰딩을 통해 복합재료의 형상을 성형하게 된다. 다른 접합 공정인 레이저 용접(Laser welding)은 레이저 빔을 이용하여 빠른 속도로 용접이 가능하며, 복잡한 형상의 부품에도 적용할 수 있다. 그러나 용접 소재가 투과성 및 흡수성이어야 하며 이를 위해 부가적인 첨가제나 코팅이 필요한 단점이 있다. 초음파 용접(Ultrasonic welding)은 초음파 진동을 이용하여 수 초 이내에 용접이 완료되므로 생산성이 높다. 다만, 대형 부품이나 두꺼운 부품의 용접에는 한계가 있다. 한편, 유도 가열 용접(Induction heating welding) 공정은 용접 면적의 재료 품질을 저하하지 않는 비접촉식 용접 방법이며, Blank 또는 이미 성형된 복합재의 원하는 용접 부위에 열을 비교적 정확히 가하여 짧은 시간 안에 접합할 수 있는 특징을 지닌다. 투과성과 흡수성에 상관없이 대형 구조물과 자동화 공정에 적합하여 더 넓은 산업 적용 범위를 갖는다[23]. 하지만 유도 코일과 Blank의 간격, 서셉터(Susceptor), 코일 이송 속도 등의 공정 변수에 따라 가열 온도 편차가 크고 제품 품질에 영향을 줄 수 있다. 특히, 전기전도도 및 열전도도가 낮은 Blank의 경우 유도 가열 코일에 의해 열 발생량이 현저히 낮아 서셉터를 활용할 필요가 있다[24-29]. 많은 연구에서 열가소성 수지 내에 금속 분말을 분산시켜 가열 요소로 활용하는 방법이 다뤄졌다[30-32]. 일반적으로 이러한 분말 서셉터를 사용할 경우, Blank보다 10배 이상 높은 주파수가 요구되며, 이로 인해 고가의 진공관 전원 장치(Vacuum tube power source)가 필요하다. 금속 메쉬는 매우 효과적인 서셉터로 보고되고 있으나[33-35], 메쉬가 복합재에 잘 접착되려면 충분한 레진 공급이 필수적이며, 이를 위해 메쉬를 매트릭스 내에 적절히 삽입(embed)해야 한다. Yarlagadda 등[36]은 메쉬의 일부 구간을 선택적으로 제거하여 이를 개선하고자 하였으나, 열팽창 계수 차이에 따른 응력 집중, 잔류응력 및 재료 열화(degradation) 등의 문제가 발생할 수 있다[37]. 또한 Mahdi 등[38]은 금속 메쉬와 레진 사이의 접착 불량을 보고하였고, 단순 전단 시험(Lap shear test)에서는 큰 문제가 없더라도, 피로하중과 같은 반복 조건에서는 접착 불량으로 인해 심각한 손상이 유발될 수 있음이 지적되었다. 용접 면적이 클 경우 서셉터 자체의 무게 증가 역시 설계에 영향을 줄 수 있다[39]. 이러한 기존 서셉터 기반 공정의 한계를 극복하기 위해, 프리프레그 상태에서 유도 가열 접합을 수행하는 공정이 주목받고 있다. 이 방식은 성형과 접합을 동시에 구현할 수 있어 오토클레이브 공정이 불필요하며, 곡면이나 복잡한 형상의 일체형 구조 제작에 유리하다. 또한, 수지가 아직 유동 가능한 상태이므로 계면 밀착이 용이하여 고품질 접합이 가능하며, 기존 완전 성형 복합재 대비 접합 자유도 및 구조적 일체성에서 장점을 가진다[40]. 따라서, 본 연구에서는 유도 가열 기반 In-situ consolidation 공정을 적용하여, CF/LMPAEK 열가소성 프리프레그의 성형 및 접합공정을 동시에 구현하였다. 유도 가열 시 작용하는 전자기장, 열전달, 서셉터의 영향을 반영한 유한요소해석(Finite element method, FEM)을 통해 최적의 공정 조건을 도출하였으며, 시편 제작 후 서셉터를 제거한 링형 Blank 구조의 기계적 특성을 평가하여 접합성을 확인하였다. 또한, 결정화도 분석을 통해 용접 품질과 성형성을 검증하였고, 파손 모드 및 파괴 하중 분석을 통해 열가소성 프리프레그의 접합 공정 및 성형성을 확인하였다.

2.1 열가소성 Blank 및 서셉터

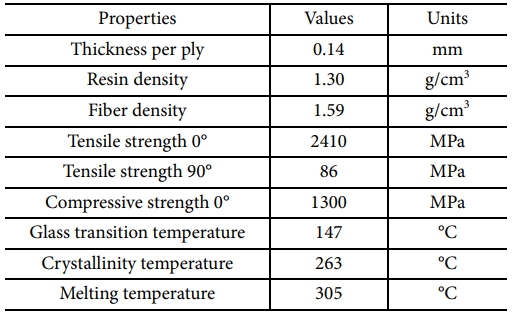

본 연구에 사용된 열가소성 Blank는 TORAY 사에서 제공하는 일방향 탄소 섬유 강화 로우-멜팅 폴리 아릴-에테르-케톤 (TC1225 CF/LMPAEK) T700GC UD Tape 프리프레그이다. Table 1에는 프리프레그에 대한 정보가 제시되어 있다. 테이프의 공칭 두께는 0.14 mm, 섬유 면적당 중량(FAW)은 145 g/m2이며, LMPAEK의 수지 함량은 34%이다. 녹는점은 305°C으로, 일반적으로 사용되는 열가소성 수지인 PEKK 및 PEEK 보다 녹는점이 낮아 용접 과정에서 에너지 효율성이 높고 성형이 용이하다. 반면, 전기전도도 및 열전도도가 낮아 유도 가열 용접이 어려운 특성이 있다. 따라서 본 연구에서는 전기전도도 및 열전도도가 높고 열팽창계수가 낮은 S32750을 서셉터로 선정하여 사용하였다. S32750은 열 용량이 높아 복합재가 용접되는 동안 온도를 유지하는 기능이 탁월하며, 용접 시 발생하는 열로 인한 변형이 최소화될 수 있는 이점을 가진다. 그러나 일반적으로 서셉터의 계면 첨가는 계면 물성 저하를 발생시킨다[41]. 따라서 복합재료 계면에 서셉터를 첨가하는 것과 달리, 본 연구에서는 전기 전도도를 통한 발열 효과로 복합재 온도 상승을 유도하되, 계면 물성을 유지하기 위해 서셉터를 코일의 반대면에 위치시켰다. 성형 및 접합 공정이 종료되면 제거하여 접착 계면에서도 열가소성 복합재의 고유 물성을 유지하고자 하였다.

2.2 시험 방법

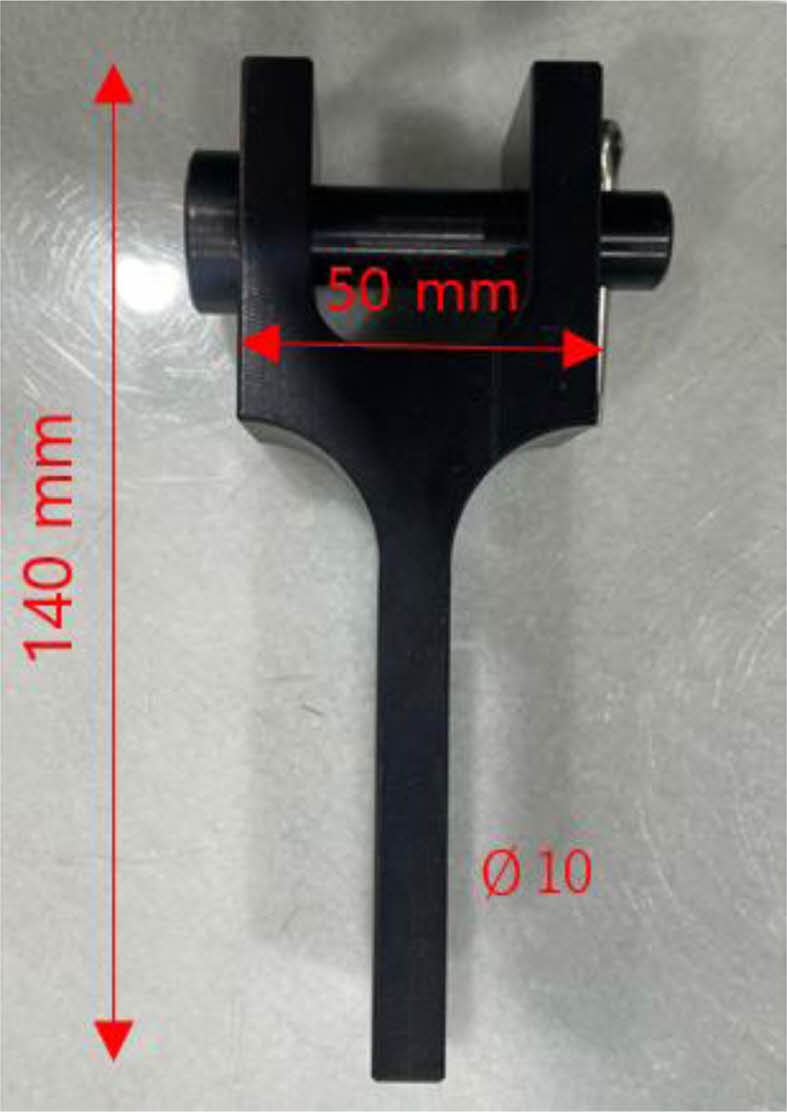

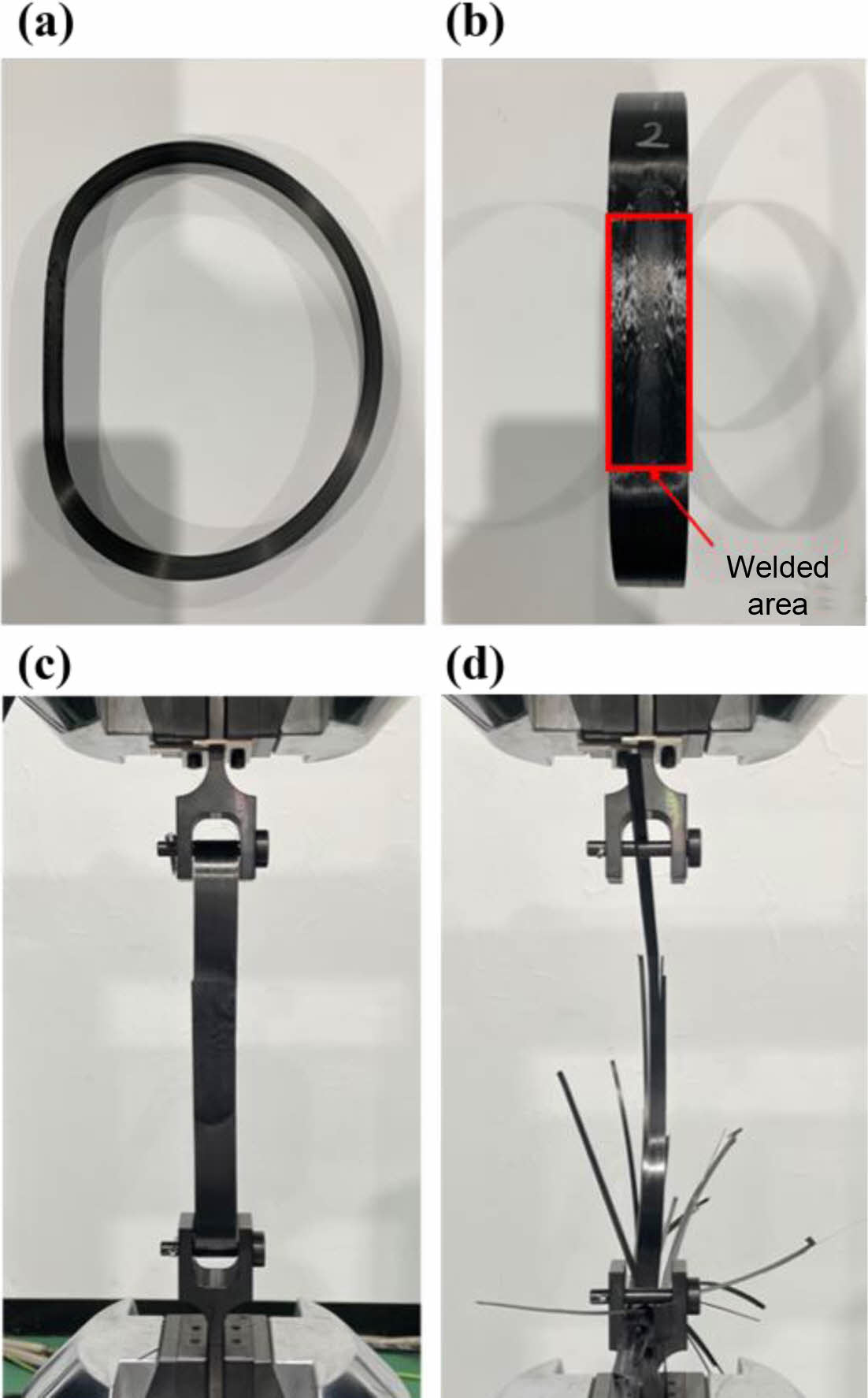

링형 시편의 기계적 특성을 평가하기 위해 정적 물성 시험을 진행하였다. MTS 사의 만능 인장 시험기 E45 (UTM, Cross head speed 2 mm/min)를 사용하였고, 시험기에 시편을 체결하기 위한 별도의 치구를 제작하였다. Fig. 1에 제작한 실제 치구를 나타냈다. 정적 물성 시험은 2, 4, 6, 8 plies의 CF/LMPAEK 열가소성 Blank 링형 시편 각각 5개씩 총 20번 수행하였다.

|

Fig. 1 Fixture of ring specimens |

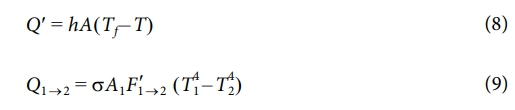

3.1 해석 조건

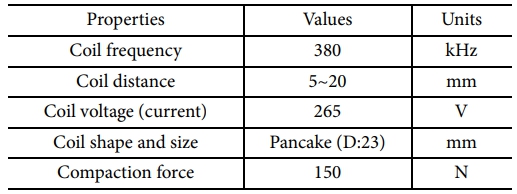

유도 가열 용접 공정에서 Blank와 코일 간의 거리는 성형 및 접합 품질에 중요한 영향을 미친다. 상용 해석 소프트웨어인 Altair 社의 Flux를 사용하여, 유도 가열 용접 코일과 접합부 사이의 거리에 따른 열전달 효율과 서셉터 양에 따른 열 용량 변화를 분석하여 공정을 최적화하였다. 코일과 접합부 사이의 거리가 최적 거리보다 가까울 경우 과도한 열 집중으로 인해 국부적인 과열이 발생할 수 있으며, 반대로 거리가 멀어지면 열전달이 부족해져 용접 강도가 저하될 수 있다. Fig. 2과 같이 유도 가열 용접 공정의 Geometry, FEM model 경계 조건을 차례대로 나타냈다. Fig. 2(a)와 같이 코일의 모델은 Pancake 형태, 23 mm 지름을 가지도록 설계하였다. 코일과 접합부 사이의 거리를 5~20 mm로 두고 해석을 진행하였으며, 코일로부터 발생하는 에너지는 실제 사용되는 유도 가열 용접 장비의 제원을 Table 2와 같이 적용하였다. 경계조건은 접합부에 가해지는 전자기장의 영향을 모두 관찰하기 위해 Infinite box로 설정하였다. 코일의 형상은 코어의 제작 문제 등을 고려하여 원형의 정형 형태로 한정하였다. 코일의 저항과 자속밀도는 코일의 형상에 모서리가 있거나 또는 비정형일 때 편향되는 경향이 있으므로 시편의 균일한 가열을 고려하여 사각형과 타원형을 제외하였다. 특히 Pancake 코일 형상은 평판형 또는 접촉면이 넓은 부품을 용접할 때 Skin effect로 인해 재료 표면에 집중되므로 얇은 열가소성 복합재 층을 빠르고 정확하게 가열할 수 있다[42]. 이는 소재 내부까지 과도하게 가열되지 않아 탈탄, 열손상, 과융점 발생을 방지한다. 본 연구에서는 열가소성 복합재 플랫 라미네이트 동시 성형 및 접합 공정 선행 연구에 적합한 Pancake 형태의 23 mm 코일을 선정하였다[43]. 코일의 크기에 따른 장비와 제반에 따라 지정되는 주파수, 전압, 압축력은 Table 2와 같다. 이를 유한요소해석 조건에 적용하여 코일 거리를 5~20 mm 범위 내에서 조절하며 최적 용접 품질을 위한 온도 상승 및 분포를 관찰하였다.

3.2 수치 해석

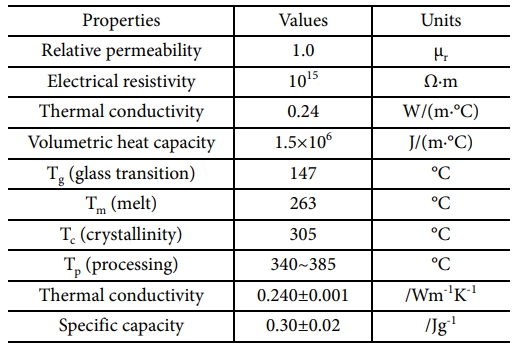

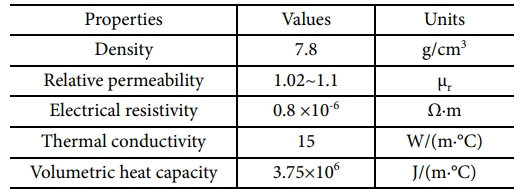

복합재료에서 열 생성은 줄 손실(Joule loss) 및 접합부 가열(Junction heating)과 같은 다양한 메커니즘을 기반으로 한다. 단방향 섬유 복합재에서는 면외(Out-of-plane) 방향에 접합부가 거의 없거나 전혀 없기 때문에, 주로 줄 열(Joule heating) 메커니즘에 의해 열이 생성된다. 본 연구에서는 CF/LMPAEK 열가소성 Blank와 하단에 배치된 서셉터를 균질한 재료로 가정하여 각각 Table 3과 Table 4와 같이 물성을 적용하였다. 최하단부터 서셉터-Blank-코일 순서대로 배치하여 서셉터의 전기 전도도를 이용하여 빠른 발열 효과를 유도하였다. 단방향 섬유 복합재와 유사한 가열 메커니즘이 적용되도록 하여 유한요소해석을 수행하였다. 맥스웰 방정식의 해를 얻어 전자기 시뮬레이션을 모사하였다.

지배 방정식은 식 (1)~(9)와 같다. 여기서, B 자기 플럭스 밀도, E는 전기장, H는 자기장, J는 전류 밀도, σ는 전기전도도이다. 식 (1)은 맥스웰 방정식 중 암페어의 법칙(Amphere’s law)에서 전류 밀도 J가 0일 때 정자기, 비전도성 매질에서 자기장 해석의 지배 방정식이다. 유도 가열에서는 시간에 따라하는 자기장이 도체 내에서 와전류(Eddy current)를 유도하기 때문에 자기장의 회전을 나타낸다. 또한 식 (2)는 시간에 따라 변하는 자기장이 와전류를 유도하여 Joule 열이 발생하는 패러데이의 법칙(Faraday’s law)을 나타낸다. 식 (3)은 암페어-맥스웰 법칙(Ampere-Maxwell law)에서 변위 전류 항이 충분히 작아서 단순화한 형태이다. 유도 가열에서는 통상적으로 수십 kHz에서 수 MHz 수준의 주파수를 사용하며, 이때는 변위 전류 항이 도전 전류보다 작아서 무시할 수 있다. 자기 플럭스 밀도와 자기장의 관계는 다음과 같다.

μ는 투자율(permeability), μr은 상대 투자율(relative permeability), μ0은 진공 투자율이다. 이로부터 온도와 온도 분포를 아래 식 (7)~(9)의 방정식을 사용하여 계산할 수 있다.

여기서, Q는 열량, k는 열전도도, A는 단면적, ΔT는 온도 차, Δx는 거리 차, Q’는 열 전달 속도, h는 열 전달 계수, Tf는 유체 온도, T는 고정된 부분의 온도, σ는 스테판-볼츠만 상수, F1→2는 뷰 팩터(View factor)이다.

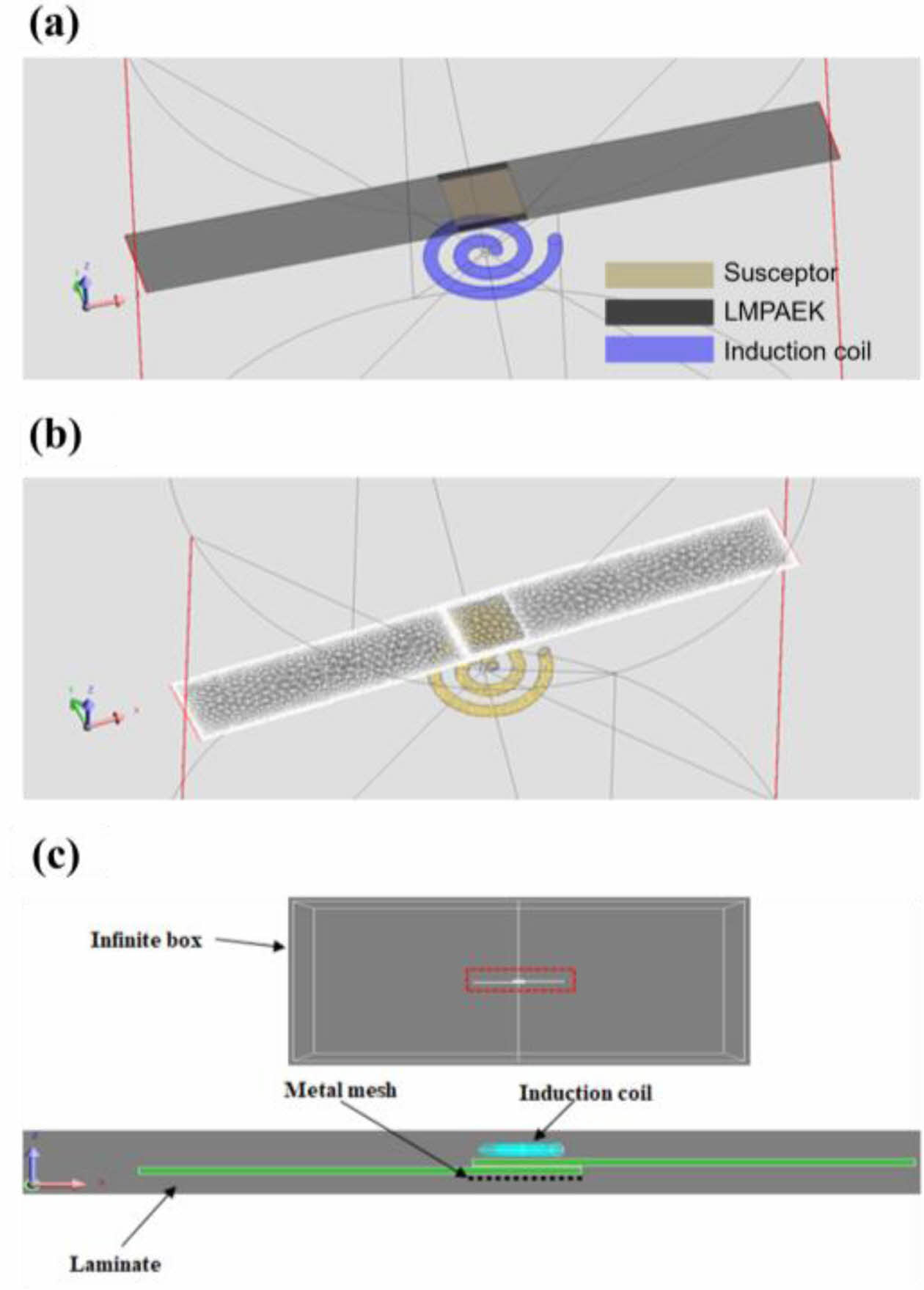

3.3 해석 결과

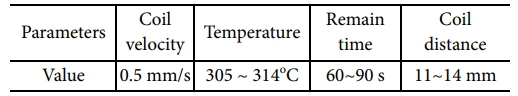

유한요소해석 결과, Fig. 3와 같이 서셉터의 발열 효과로 지배방정식에 따라 자기장 에너지가 열 에너지로 변환되며 온도가 상승하는 것을 확인할 수 있었다. 자기장의 발원인 유도 코일로부터 Blank까지 거리가 11~14 mm일 때 60초에서 90초 안에 LMPAEK의 녹는점 이상인 314oC까지 온도가 상승하였다. Table 5에 유한요소해석 결과로 최적화된 공정을 요약하였다. Coil distance가 11 mm일 때 60초 이내에 314oC까지 도달하였으며, 14 mm일 때 90초 이내에 같은 온도까지 상승한 것을 확인하였다. 이를 바탕으로, 실제로 링형 시편을 유도 가열 용접할 때 코일 거리를 11~14 mm로 실험 범위를 지정하여 공정을 설계할 수 있었다.

|

Fig. 2 Numerical model of the electromagnetic-thermal analysis: (a) 3D geometry, (b) meshed model, and (c) FEM schematic model with boundary conditions |

|

Fig. 3 Result of induction heating welding FEM simulation |

4.1 비접촉 유도 가열 용접 공정

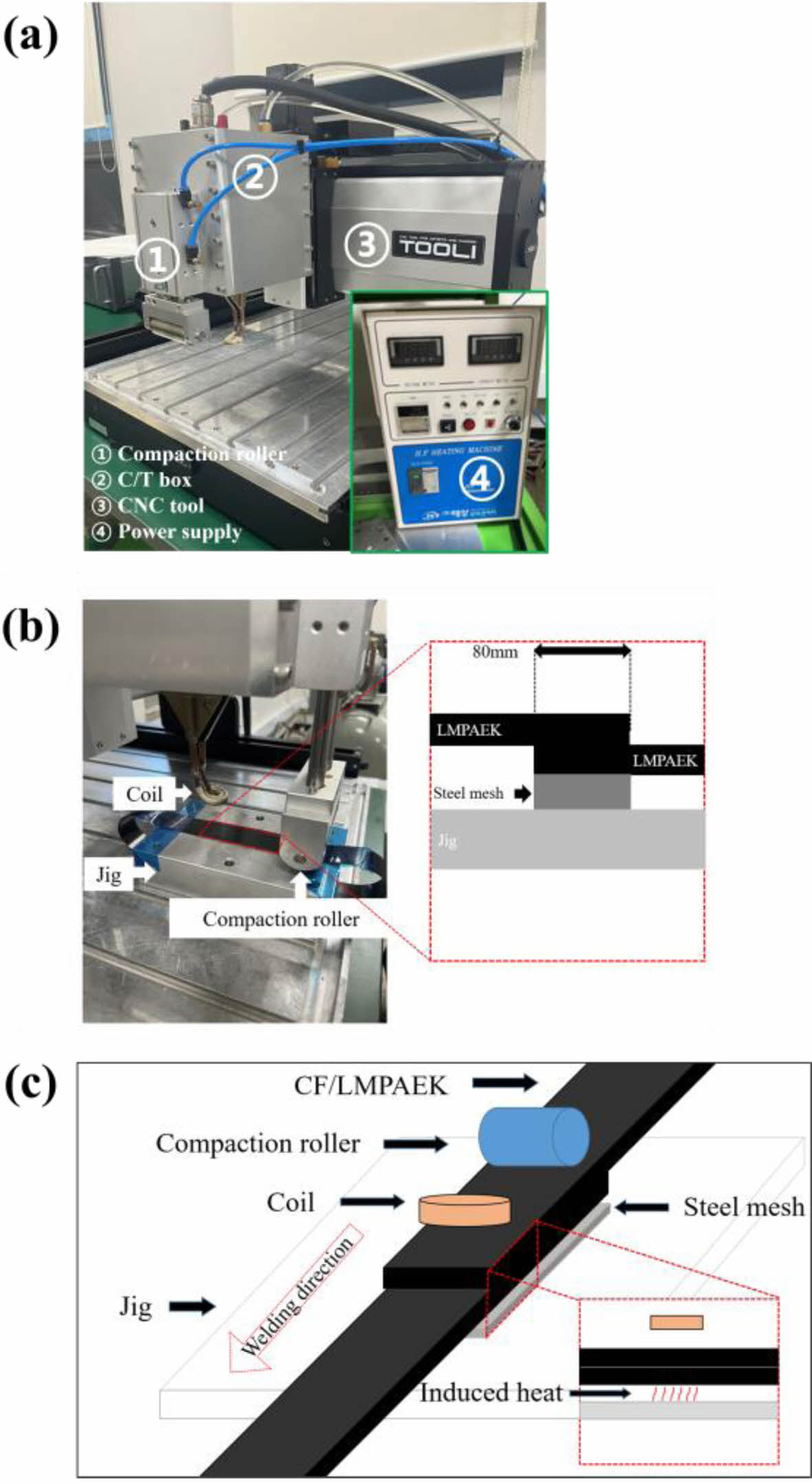

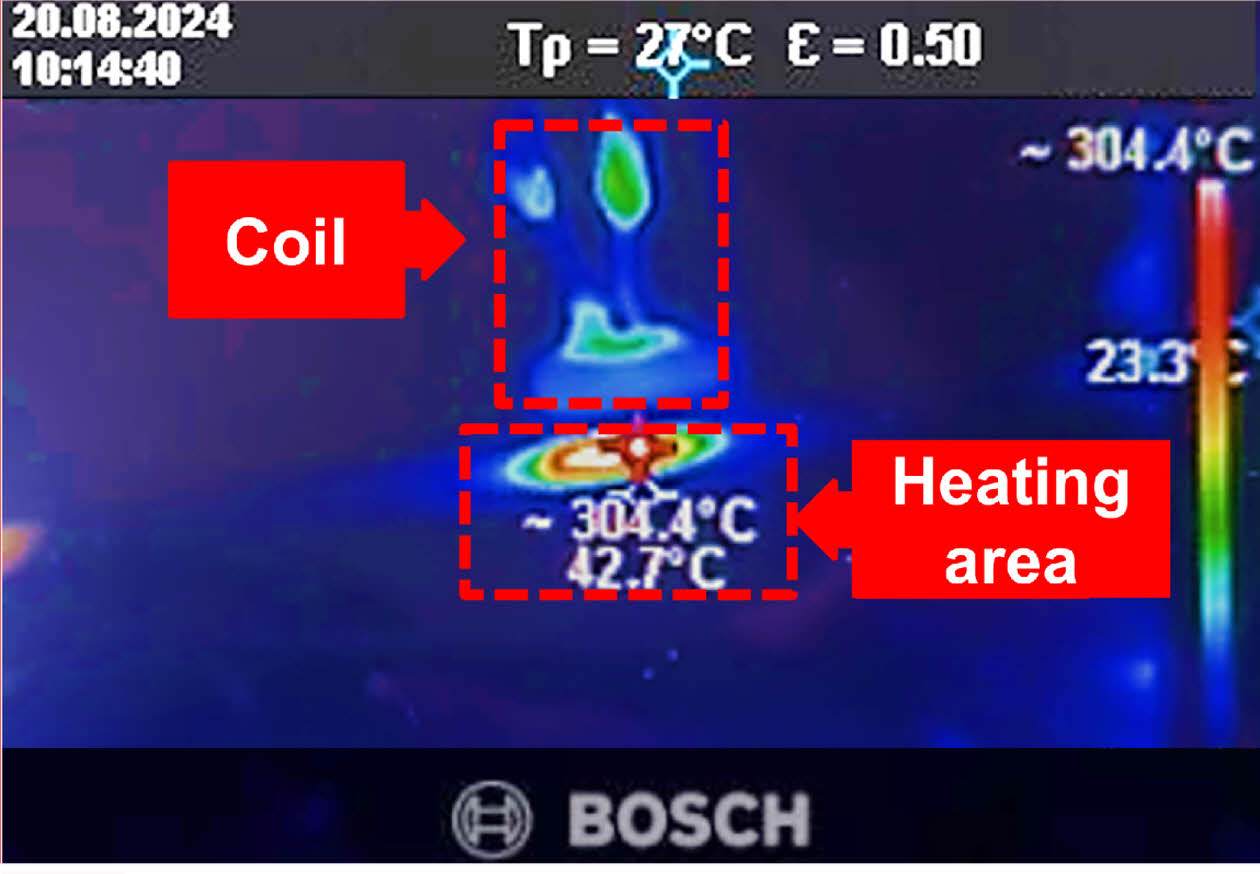

본 연구에서 사용된 유도 가열 용접 공정은 Fig. 4에 나타냈으며, 태양 인덕션 사가 개발한 HF-6K 유도 가열 용접 시스템을 사용하였다. Fig. 4(a)에 나타낸 유도 가열 용접 시스템은 전원 공급 장치, C/T 박스, 압착 롤러, 그리고 유도 코일로 구성된다. 이를 다비드 테크 사가 개발한 TOOLI-46H CNC 머신에 부착하는 형태로 개조하였다. 유도 가열 코일이 CAM 소프트웨어의 G코드를 이용하여 유도 가열 용접 최적 공정에 맞게 3축을 따라 자동으로 움직이도록 설계하였다. 시편 제작 시 장비의 출력은 2.2 kW로 고정되었으며, 코일은 지름 23 mm의 pancake 형상의 코일로 선정하였다. 코일의 주파수는 380 kHz, 코일의 이동속도는 0.5 mm/sec, 압축력은 150 N이며 앞서 3.1절에서 적용하였던 유도 가열 용접 장비의 제원을 Table 2에 요약하였다. 코일로부터 10 cm 거리에 컴팩션 롤러가 장착되어, 코일이 Blank를 용접하고 지나가면서 냉각될 때 동일한 경로를 따라 컴팩션 롤러로 압착되도록 하였다. 유도 가열 용접 Set up은 Fig. 4(b), (c)에 제시되어 있으며, 이 Set up에서는 Blank와 서셉터가 유도 가열 용접 장치의 코일 아래에 배치되고, 테이프와 지그를 사용하여 정확한 각도와 위치에 고정된다. 시뮬레이션 결과와 실제 용접 시 열화상 카메라로 관측한 온도 분포를 비교한 결과, 실제 용접에서 약 305~310oC까지 온도가 상승하는 것을 확인할 수 있었다. Fig. 3와 Fig. 5에서 시뮬레이션 결과와 실제 용접 시 열화상 카메라로 관측한 온도 분포를 나타냈다. 실제 실험에서 13 mm 이하의 거리에서 유도 가열이 진행되면 CF/LMPAEK의 발화점보다 높은 온도로 가열되어 연소하고, 코일에 그을림이 발생하였다. 이를 통해 코일과 접합부 사이의 거리가 14 mm인 경우가 유도 가열 용접 공정의 최적 공정 조건임을 얻었다. 공정이 종료된 후, 상온에서 서셉터를 제거하여 공정 후의 시편은 첨가물이 없도록 하였다. 접합부의 온도 측정은 비접촉식 열화상 카메라(Bosch GTC 400 C)를 이용하여 수행하였다. 본 장비는 160×120 픽셀의 열 해상도와 ±3°C의 측정 정확도를 가지며, 적외선 측정 파장대역은 8~14 μm이다. 복합재 표면의 방사율(emissivity)은 0.95로 설정하였고, 열화상 촬영 거리는 약 0.5 m로 고정하였다. 접합부 중심을 ROI(Region of Interest)로 지정하여 해당 영역의 평균 표면 온도를 추출하였으며, 이는 용접 공정 중 발열 특성과 접합 품질 평가에 활용되었다. 열화상 측정은 복합재 표면의 온도 분포를 반영하므로, 접합 내부 온도와는 차이가 있을 수 있음을 고려하였다.

|

Fig. 4 Induction welding system: (a) Induction heating welding equipment, (b) Process of induction heating welding, and (c) Schematic image of induction heating welding |

|

Fig. 5 Experimental observations of thermal imaging camera |

5.1 기계적 물성 시험

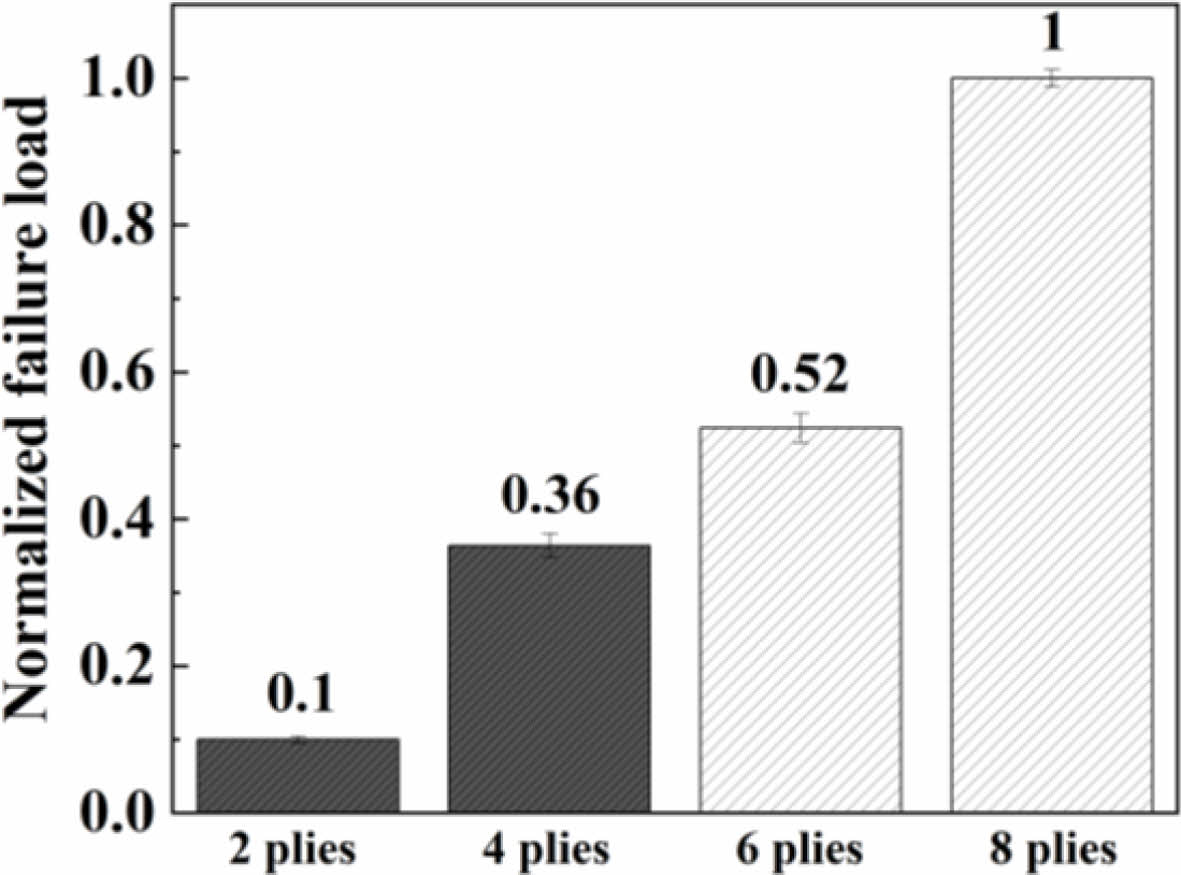

링형 시편은 서로 다른 접합 단수에서 시험되었으며, 2plies의 링형 시편을 Fig. 6(a), (b)에 나타냈다. 시험 결과, 평균 파괴 하중은 접합 단수에 따라 Fig. 7와 같이 선형적으로 증가하는 경향이 나타냈다. 이는 접합 단수가 증가함에 따라 접합부를 포함한 링형 시편의 두께가 증가하였기 때문으로 분석하였다. 대부분의 시편은 접합면이 아닌 섬유에서 파단이 발생하는 경향을 보였다. Ply 수가 증가함에 따라, 접합면적이 선형적으로 증가하였고, 이에 따라 하중 전달 경로가 확장되어 파괴하중 또한 선형적으로 증가한 것으로 판단된다. 이는 접합부의 유효 면적이 용접 공정에 의해 충분히 활성화되었으며, Ply 간 열융착(Bonding)이 균일하게 형성되었음을 시사한다. 또한, 파괴는 특정 ply에서 국부적으로 발생하기보다, 전체 접합 두께에 걸쳐 분산된 응력으로 인해 일어났을 가능성이 높다. 초기 1~3회에 걸쳐 섬유 부분에서 미세한 파손이 일어나고, 최종 파손 시 섬유 결을 따라 파단 되는 양상이 관찰되었다. 기계적 물성은 아래 식 (10)과 같이 Min-max normalization 방법을 통하여 정규화 하였다. 최소값이 0이 되는 것을 방지하기 위해 0.1의 Offset 방식을 적용하였다.

5.2 결정화도 분석(DSC)

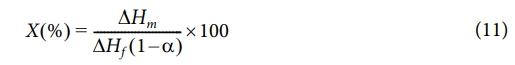

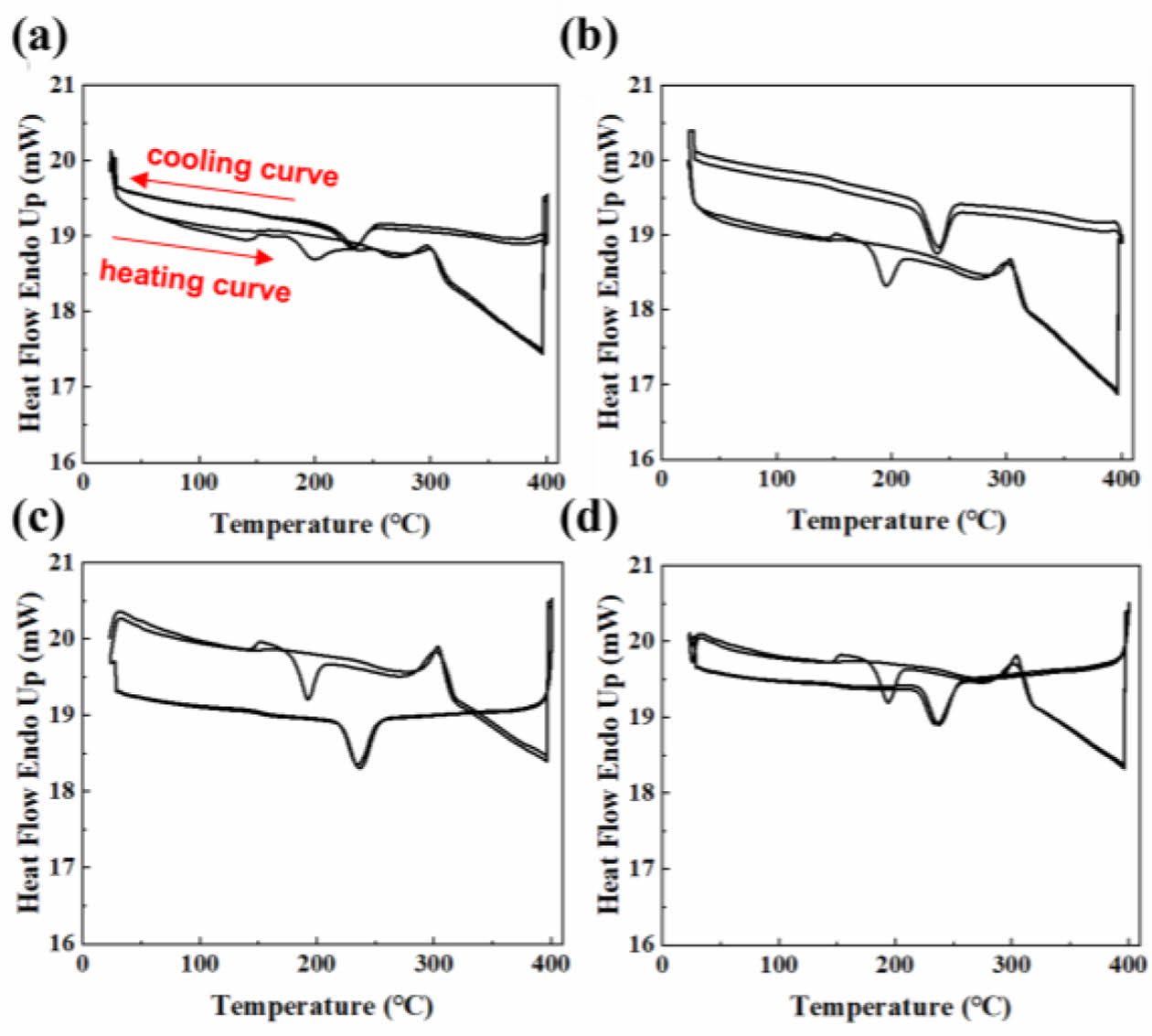

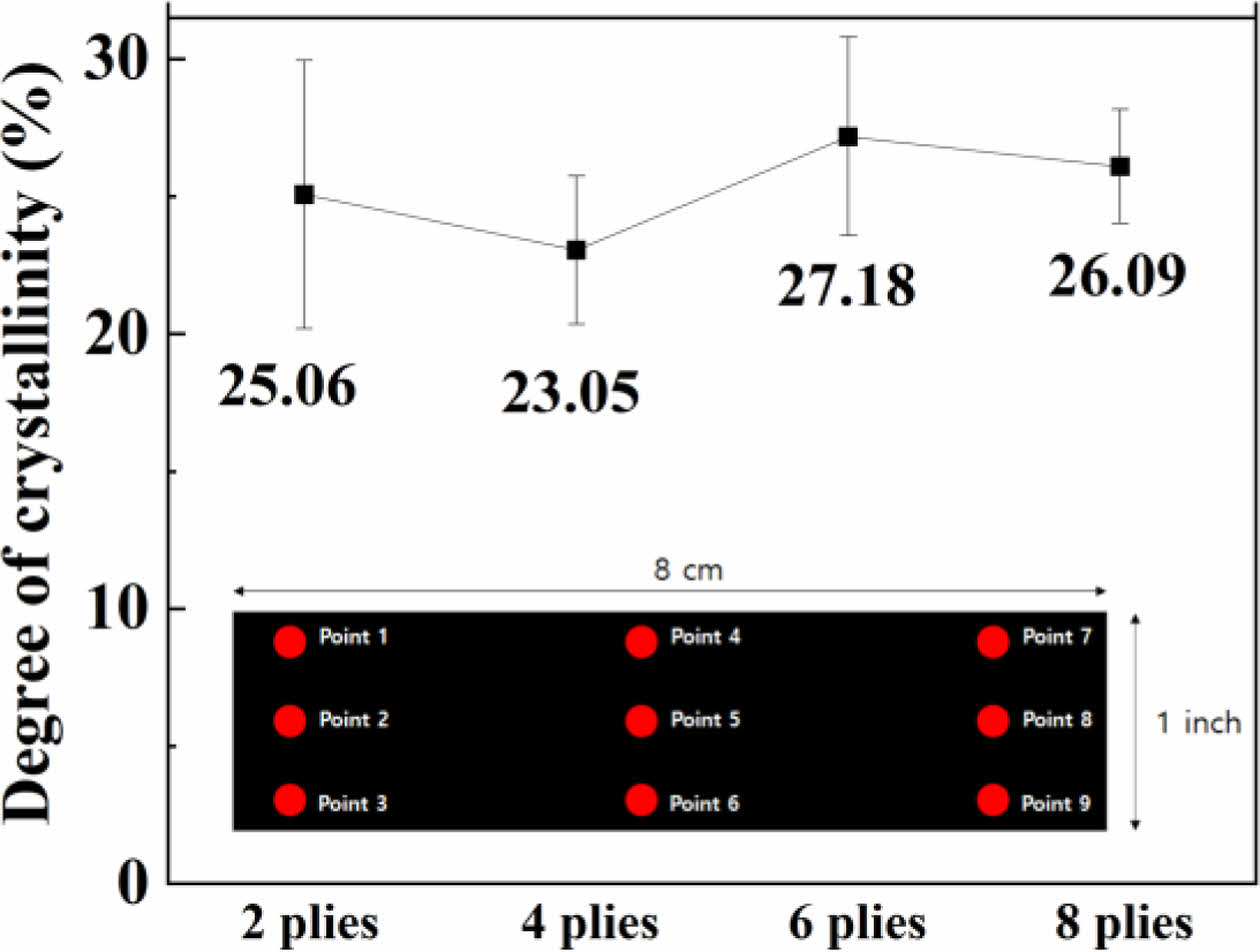

열가소성 복합재의 고분자 결정은 비정질 영역과 결정 영역이 함께 존재하는 반결정질 분자 구조로 이루어져 있다. 고분자 온도에 따라 결정영역에서 결정을 형성하는 정도를 결정화도라 하며, 결정화도는 열가소성 복합재의 물리적 특성에 영향을 미친다[44]. 본 연구에서는 ASTM D3418을 참고하여 복합재의 결정화도를 분석하기 위해 시차 주사 열량 분석법(DSC: Differential Scanning Calorimetry)을 수행하였다[45]. Perkin Elmer 사의 DSC400 장비를 이용하였으며, 5 mg 중량의 시편을 승온 속도 10°C/min 조건으로 엔탈피 변화를 측정하였다. Fig. 8과 같이 DSC 곡선에서 냉각 피크를 분석함으로써 확인할 수 있으며, 용접 공정 중 재료의 결정 구조의 변형을 관찰할 수 있다. DSC 분석 결과, 시편 별 결정화도가 Fig. 9과 같이 평균 20~27%로 나타났다. 식 (11)을 통해 결정화도를 계산하였다. 여기서 Xc는 결정화도, ΔHm는 시료의 융해 엔탈피로 시료가 융해할 때

흡수하는 열량이다. ΔHf는 완전히 결정화된 폴리머의 엔탈피로 130 J/g을 사용하였다[45]. (1-α)는 수지 분율을 의미한다. 각 영역에서의 결정화도는 25.06%, 23.05%, 27.18%, 26.09%이며 이는 LMPAEK의 적절한 결정화도[45]를 보인 것으로 확인하였고, 우수한 성형성을 및 최적 접합이 이루어졌다고 판단하였다.

5.3 섬유 체적 분율 및 기공율 분석

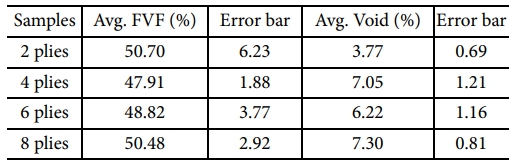

접합된 Blank의 성형성을 분석하기 위해 광학 현미경인 Nikon DS-Fi3 Eclipse LV 150 장비로 단면을 획득한 이미지를 CMH-17 (광학분석법)으로 관찰하여 Grey scale로 변환하였다. 해당 결과는 Table 6에 제시되어 있다. 각 구성 요소가 서로 다른 명도(밝기)로 나타나므로, 이미지 분석 소프트웨어 CMEIAS-IT 1.28을 이용하여 섬유, 레진, 기공을 시각적으로 구분하고 전체 이미지에서 각 구성 요소의 면적 비율을 구하여 계산하였다. 섬유 체적 분율의 전체 평균은 49.48%, 기공율의 전체 평균은 6.09%으로 나타났다. 접합 전의 Blank의 레진 체적 분율이 34%임을 고려할 때, 유도 가열 용접 시 발생하는 기공과 디본딩이 일어난 것으로 분석되었다. 특히, 코일과 가까운 Blank 표면에서 열화 및 층간 분리 현상이 나타나는 것을 확인하였다. 이는 유도 코일 거리를 적절히 유지하더라도 Edge effect 등의 원인으로 인해 모든 면에 열이 균일하게 전달되지 않았기 때문으로 분석하였다.

|

Fig. 6 Mechanical testing: (a) ring-shaped specimen, (b) front side of ring-shaped specimen, (c) Set-up, and (d) After testing |

|

Fig. 7 Result of mechanical testing |

|

Fig. 8 Heat flow endo up curve of cooling & heating peaks: (a) 2 plies (b) 4 plies (c) 6 plies (d) 8plies, respectively |

|

Fig. 9 Average degree of crystallinity for each case |

본 연구에서는 CF/LMPEK 열가소성 Blank 링형 시편의 유도 가열 용접 기반 동시 성형 및 접합 공정(In-situ consolidation, IST)을 최적화하고 기계적 성능 평가를 수행하였다. 유한 요소 해석 기법을 사용하여 유도 가열 용접 중 온도 분포를 예측할 수 있었으며 최적 코일 거리 범위를 도출하여 실제 용접 공정에서 최적의 코일 거리 공정 조건을 설정할 수 있었다. 유한 요소 해석을 통해 유도 가열 용접 공정을 최적화하여 실제 공정에 적용하였다. 유도 용접된 열가소성 Blank 링형 시편의 성형 및 접합 품질을 평가하였다. 정적 물성 시험에서는 접합 단수가 증가함에 따라 파괴 하중이 선형적으로 증가하는 경향을 보였다. 같은 케이스에서 5번의 물성 시험 결과, 파괴 하중의 성능 오차가 ±5% 이내로 나타나 성형 및 접합 품질이 일정하게 나타난 것으로 분석하였다. 결정화도 분석에서는 접합 단수에 따라 결정화도가 약 23~27%로 측정되었으며, 섬유 체적 분율과 기공율에 따라 기공과 디본딩이 일어나 열화와 층간 분리가 원인임을 밝혀내었다. 따라서 본 연구에서는 CF/LMPAEK 열가소성 Blank의 동시 성형 및 접합 최적 공정을 개발하였으며, 기공과 디본딩 감소를 위해 코일의 형상과 장비 제원을 최적화하여 Edge effect를 감소시키는 방안을 추가적으로 연구할 계획이다. 비접촉식 유도 가열 용접을 통해 열가소성 Blank의 동시 접합 및 성형으로 부품화와 열가소성 복합재 접합의 활용 가능성을 보였고, 경량화와 비용 절감을 통해 향후 연구 시 발전된 복합재 용접 기술의 구현 가능성을 시사하였다.

본 연구는 ㈜현대제철과 경기도의 경기도지역협력연구센터(GRRC) 사업의 일환으로 수행하였음. [(GRRC항공2023-B05), eVTOL 플랫폼 복합재 개발 및 실증비행]

- 1. Qureshi, Z., Swait, T., Scaife, R., and El-Dessouky, H.M., “In situ consolidation of thermoplastic prepreg tape using automated tape placement technology: potential and possibilities,” Composites Part B: Engineering, Vol. 66, 2014, pp. 255-267.

-

- 2. Toso, Y.M.P., Ermanni, P., and Poulikakos, D., “Thermal phenomena in fiber-reinforced thermoplastic tape winding process: computational simulations and experimental validations,” Journal of Composite Materials, Vol. 38, 2004, pp. 107-135.

-

- 3. Nash, N.H., Young, T.M., and McGrail, P.T., et al., “Inclusion of a thermoplastic phase to improve impact and post-impact performances of carbon fibre reinforced thermosetting composites - a review,” Materials & Design, Vol. 85, 2015, pp. 582-597.

-

- 4. Ullah, H., Harland, A.R., and Silberschmidt, V.V., “Dynamic bending behaviour of woven composites for sports products: experiments and damage analysis,” Materials & Design, Vol. 88, 2015, pp. 149-156.

-

- 5. Vaidya, U.K., and Chawla, K.K., “Processing of fibre reinforced thermoplastic composites,” International Materials Reviews, Vol. 53, 2008, pp. 185-218.

-

- 6. Fujihara, K., Huang, Z.M., Ramakrishna, S., et al., “Influence of processing conditions on bending property of continuous carbon fiber reinforced PEEK composites,” Composites Science and Technology, Vol. 64,2004, pp. 2525-2534.

-

- 7. Vaidya, U.K., and Chawla, K.K., “Processing of fibre reinforced thermoplastic composites” International Materials Reviews, Vol. 53, No. 4, 2008, pp. 185-218.

-

- 8. Ning, H., Vaidya, U., Janowski, G.M., et al., “Design, manufacture and analysis of a thermoplastic composite frame structure for mass transit,” Composite Structures, Vol. 80, No. 1, 2007, pp. 105-116.

-

- 9. Mathijsen, D., “Thermoplastic composites keep gaining momentum in the automotive industry,” Reinforced Plastics, Vol. 60, No. 6, 2016, pp. 408-412.

-

- 10. Ishikawa, T., Amaoka, K., Masubuchi, Y., et al., “Overview of automotive structural composites technology developments in Japan,” Composites Science and Technology, Vol. 155, 2018, pp. 221-246.

-

- 11. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “Study on Crystallization of Thermoplastic Aromatic Polymer,” Composites Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 12. Jung, H., Bae, K.J., Jin, J.U., Oh, Y., Hong, H., Youn, S.J., You, N.H., and Yu, J., “The effect of aqueous polyimide sizing agent on PEEK based carbon fiber composites using experimental techniques and molecular dynamics simulations,” Functional Composites and Structures, Vol. 2, No. 2, 2020, pp. 025001.

-

- 13. Kang, G.S., Kwak, B.S., Choe, H.S., et al., “Parametric study on the buckling load after microbolt repair of a composite laminate with delamination,” Composite Structures, Vol. 215, 2019, pp. 1-12.

-

- 14. Park, S.M., Rene, R., Kweon, J.H., et al., “Strength and failure modes of surface treated CFRP secondary bonded single-lap joints in static and fatigue tensile loading regimes,” Composites Part A: Applied Science and Manufacturing, Vol. 134, 2020, pp. 105897.

-

- 15. Kress, G., Naeff, P., Niedermeier, M., et al., “The onsert: a new joining technology for sandwich structures,” Composite Structures, Vol. 73, 2006, pp. 196-207.

-

- 16. El-Dessouky, H.M., and Lawrence, C.A., “Ultra-lightweight carbon fibre/thermoplastic composite material using spread tow technology,” Composites Part B: Engineering, Vol. 50, 2013, pp. 91-97.

-

- 17. August, Z., Ostrander, G., Michasiow, J., et al., “Recent developments in automated fibre placement of thermoplastic composites,” Sampe J, Vol. 50, 2014, pp. 30-37.

- 18. Thoppul, S.D., Finegan, J., and Gibson, R.F., “Mechanics of mechanically fastened joints in polymer-matrix composite structures - a review,” Composites Science and Technology, Vol. 69, 2009, pp. 301-329.

-

- 19. Higgins, A., “Adhesive bonding of aircraft structures,” International Journal of Adhesion and Adhesives, Vol. 20, 2000, pp. 367-376.

-

- 20. Ashcroft, I.A., Hughes, D.J., and Shaw, S.J., “Adhesive bonding of fibre reinforced polymer composite materials,” Assembly Autom, Vol. 20, 2000, pp. 150-161.

-

- 21. Banea, M.D., and da Silva, L.F.M., “Adhesively bonded joints in composite materials: an overview,” Proc Inst Mech Eng, Part L: J Mater: Des Appl, Vol. 223, 2009, pp. 1-18.

-

- 22. Adams, R.D., and Comyn, J., “Joining using adhesives,” Assembly Autom, Vol. 20, 2000, pp. 109-117.

-

- 23. Anahi Pereira da Costa, et al., “A Review of Welding Technologies for Thermoplastic Composites in Aerospace Applications,” Journal of Aerospace Technology and Management, Vol. 4, No 3, pp. 255-265.

-

- 24. Mitschang, P., Rudolf, R., and Neitzel, M., “Continuous induction welding process, modelling and realisation,” Journal of Thermoplastic Composite Materials, Vol. 15, 2002, pp. 127-153.

-

- 25. Bensaid, S., Trichet, D., and Fouladgar, J., “3-D simulation of induction heating of anisotropic composite materials,” IEEE Transactions on Magnetics, Vol. 41, 2005, pp. 1568-1571.

-

- 26. Bensaid, S., Trichet, D., and Fouladgar, J., “Electromagnetic and thermal behaviors of multilayer anisotropic composite materials,” IEEE Transactions on Magnetics, Vol. 42, 2006, pp. 995-998.

-

- 27. Wasselynck, G., Trichet, D., and Fouladgar, J., “Determination of the electrical conductivity tensor of a CFRP composite using a 3-D percolation model,” IEEE Transactions on Magnetics, Vol. 49, 2013, pp. 1825-1828.

-

- 28. Nam, Y.W., et al., “Static and fatigue behavior of induction-welded single lap carbon fiber reinforced polyetherketoneketone thermoplastic composite joints,” Journal of Composite Materials, Vol. 55, No. 28, 2021, pp. 4183-4193.

-

- 29. Lionetto, et al., “Finite element modeling of continuous induction welding of thermoplastic matrix composites,” Materials & Design, Vol. 120, 2017, pp. 212-221.

-

- 30. Chookazian, S.M., “Electromagnetic welding: an advance in thermoplastics assembly,” Materials & Design, Vol. 8, No. 1, 1987, pp. 41-45.

-

- 31. Stokes, V.K., “Experiments on the induction welding of thermoplastics,” Polymer Engineering & Science, Vol. 43, 2003, pp. 1523-1541.

-

- 32. Suwanwatana, W., Yarlagadda, S., and Gillespie, Jr. J.W., “Induction bonding of composite materials using nickel/polysulphone films,” In: 34th International SAMPE Technical Conference, 2002, pp. 1026-1039.

- 33. Dubé, M., Hubert, P., Gallet, J.N., Stavrov, D., Bersee, H.E., and Yousefpour, A., “Metal mesh heating element size effect in resistance welding of thermoplastic composites,” Journal of Composite Materials, Vol. 46, No. 8, 2011, pp. 911–919.

-

- 34. Nagumo, T., Nkamura, H., Yoshida, Y., and Hiraoka, K., “Evaluation of peek matrix composite,” In: 32nd International SAMPE Symposium, 1987, pp. 396-407.

- 35. Stavrov, D., Bersee, H.E.N., and Beukers, A., “The influence of the heating element on resistance welding of thermoplastic composite materials,” In: Proceedings of ICCM-14 Conference, San Diego, CA, USA, 2003, pp. 1581.

- 36. Yarlagadda, S., Fink, B.K., and Gillespie, Jr. J.W., “Resistive susceptor design for uniform heating during induction bonding of composites,” Journal of Thermoplastic Composite Materials, Vol. 11, 1998, pp. 321-337.

-

- 37. Border, J., and Salas, R., “Induction heated joining of thermoplastic composites without metal susceptors,” In: 34th International SAMPE Symposium, 1989, pp. 2569-2578.

- 38. Mahdi, S., Kim, H.J., Gama, B.A., Yarlagadda, S., and Gillespie, Jr. J.W., “A comparison of oven-cured and induction-cured adhesively bonded composite joints,” Journal of Composite Materials, Vol. 37, No. 6, 2003, pp. 519-542.

-

- 39. Beevers, A., “Welding: the way ahead for thermoplastics?” Eng Adv Comp Eng Suppl, Vol. 231, No. 10, 1991, pp. 11-12.

- 40. Martin, I., Saenz del Castillo, D., Fernandez, A., and Güemes, A., “Advanced Thermoplastic Composite Manufacturing by In-Situ Consolidation: A Review”, Journal of Composites Science, Vol. 4, 2020, pp. 149.

-

- 41. V.T., Hoang, et al., “Multifunctional heating film as susceptor for induction-welded single-lap carbon fiber reinforced polyetherketoneketone thermoplastic composite joints: Thermal and mechanical behavior,” Journal of Reinforced Plastics and Composites, Vol. 43, No. 17-18, 2023, pp. 980-994.

-

- 42. Yang, Y.S., Bae, K.Y., and Shin, H.Y., “Effects of inductor shape in steel forming process with high frequency induction heating,” The Korean Welding and Joining Society, Vol. 39, No. 2, pp. 112-118, 2021.

-

- 43. Thomas, B., Miro, D., Peter, M., and Debes, B., “The heating of polymer composites by electromagnetic induction - A review”, Composites Part A: Applied Science and Manufacturing, Vol. 57, 2014, pp. 27-40.

-

- 44. Miller, A.K., Chang, C., Payne, A., Gur, M., Menzel, E., and Peled, A., “The nature of induction heating in graphite–fiber, polymer–matrix composite materials,” Sampe J, Vol. 26, No. 4, 1990, pp. 37-54.

- 45. O'Shaughnessey, P.G., Dubé, M., and Villegas, I.F., “Modeling and experimental investigation of induction welding of thermoplastic composites and comparison with other welding processes,” Journal of Composite Materials, Vol. 50, 2016, pp. 2895-2910.

-

- 46. Sandi, G.M., Paula, J.H., Ashley, J.M., Daniel, A.S., and Linda, S.M., “Manufacturing and mechanical testing of TC1225/LM-PAEK and TC1200/PEEK thermoplastic composite panels,” NASA/TM-20220015690.

This Article

This Article

-

2025; 38(3): 311-319

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.311

- Received on Mar 27, 2025

- Revised on Apr 17, 2025

- Accepted on May 8, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Woo Nam

-

* Graduate School of Aerospace and Mechanical Engineering, Korea Aerospace University

*** Department of Smart Drone Engineering, Korea Aerospace University - E-mail: ywnam@kau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.