- Metal-Organic Frameworks Coated Cellulose Filter for Highly Efficient Ammonia Gas Adsorptive Removal

Seonyeong Kang*, Ju Hwan Kim*, Eunyeong Cho*, Yeonbhin Kim*, Hye-ryeong Park*, Jae Ryung Choi*† , Hee Jung Lee*†

* Composites & Convergence Materials Research Division, Korea Institute of Materials Science (KIMS)

- Metal-Organic Frameworks 코팅 셀룰로오스 필터를 활용한 고효율 암모니아 가스 흡착 제거

강선영* · 김주환* · 조은영* · 김연빈* · 박혜령* · 최재령*† · 이희정*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Ammonia (NH3) gas is highly toxic and poses serious environmental and health risks, necessitating its effective removal. Recently, extensive research has been conducted on metal-organic frameworks (MOFs) which are porous material, for NH3 adsorption. However, MOFs in powder form exhibit limitations in practical applications. To address this challenge, we synthesized MOF-801, ZIF-67, and HKUST-1 composites with cellulose filter (CF) to form MOFs/CF composites and evaluated their NH3 adsorptive removal performance. The MOFs were directly grown on the CF surface without the use of polymeric binders, and a water- and alcohol-based synthesis approach was also employed to eliminate the widely used toxic organic solvent, N,N-dimethylformamide (DMF). This modified synthesis method successfully maintained the morphology and crystallinity of the MOFs while reducing the environmental and health risks generated by conventional processes. The NH3 adsorptive removal performance was evaluated through a gas bag test, demonstrating that MOF-801/CF (MCF) achieved 85.0%, ZIF-67/CF (ZCF) exhibited a 65.0% removal efficiency, and HKUST-1/CF (HCF) showed the highest NH3 adsorptive removal efficiency of 100.0%. These findings demonstrate the feasibility of MOFs/CF composites as effective NH3 gas filters and highlight their potential for future applications in the development of MOF-based filters for the adsorptive removal of various hazardous gases.

암모니아 (NH3) 가스는 독성이 강해 환경 및 건강에 심각한 영향을 미칠 수 있으므로 효과적인 제거가 필요하다. 현재 이러한 NH3 가스를 제거하기 위해 다공성 소재인 Metal-Organic Frameworks (MOFs)를 활용한 연구가 활발히 진행되고 있다. 그러나 분말 형태의 MOFs의 경우, 그 자체로는 실제 응용에서 활용이 어렵다는 한계가 존재한다. 따라서 본 논문에서는 MOFs 중 MOF-801, ZIF-67, 그리고 HKUST-1을 cellulose filter (CF)와 복합화하여 MOFs/CF를 제조하였으며, NH3 가스 제거 성능을 비교 분석하였다. 제조 과정에서 별도의 고분자 바인더 없이 MOFs를 CF 위에 직접 성장시켰으며, 또한 기존에 널리 사용되는 독성 유기용매인 N,N‐dimethylformamide (DMF)를 배제한 물과 알코올 용매 기반의 합성법을 활용하여 환경 유해 물질 및 실험자에 대한 유해 노출을 최소화하고도 MOFs의 형상 및 결정구조를 유지하며 성공적으로 MOFs/CF를 제조하였다. 가스 검지관 테스트를 통해 NH3 가스 흡착 제거 성능을 평가하였고, 그 결과 MOF-801/CF (MCF)는 85.0%, ZIF-67/CF (ZCF)는 65.0%의 NH3 가스 제거 효율을 보였다. 특히, 가장 우수한 특성을 보인 HKUST-1/CF (HCF)의 경우 100.0%의 NH3 가스 제거 효율을 나타냈다. 본 연구는 MOFs/CF 복합체가 NH3 제거 필터로 효과적으로 활용될 수 있음을 입증하였으며, 추후 다양한 유해 가스 흡착 제거용 MOF 기반 필터 개발에 기여할 것으로 기대된다.

Keywords: 금속-유기 골격체(Metal-organic frameworks (MOFs)), 암모니아(Ammonia), 흡착(Adsorption), 셀룰로오스(Cellulose), 필터(Filter)

다양한 산업 환경으로 인해 암모니아 (NH3) 가스의 배출이 급증하고 있다. NH3는 독성이 강한 물질로, 높은 농도에 노출될 경우 인체의 호흡기계 손상, 점막 자극, 그리고 심한 경우 중독 증상을 유발한다. 이러한 이유로, 미국산업위생사협회 (American Conference of Governmental Industrial Hygienists, ACGIH)는 NH3 장시간 노출 제한 농도 (Time Weighted Average, TWA)를 최대 25.0 ppm으로 규정하고 있으며, 이를 초과할 경우 신체에 부정적인 영향을 미칠 우려가 있다고 판단하고 있다[1,2].

Metal-Organic Frameworks (MOFs)는 금속 이온 또는 클러스터와 유기 리간드가 배위 결합하여 형성된 다공성 물질로, 높은 비표면적과 기공 구조를 조절할 수 있는 특성을 가지고 있다. MOFs의 이러한 특성을 활용하여 최근 MOFs를 활용한 NH3 가스 흡착에 대한 연구가 활발히 진행되고 있다[3]. 그러나 MOFs는 일반적으로 분말 형태로 제조되기 때문에 실제 응용에는 한계가 있으으로 이러한 한계를 극복하기 위해서는 MOFs의 복합화가 필수적이다. 대표적인 MOFs 복합화 방법으로는 비드화 및 전기방사 등이 있다. Le 연구 팀은 키토산을 이용하여 HKUST-1을 비드 형태로 복합화한 CuBTC@CS-7.5를 합성하였으며, 특히 CuBTC@CS-7.5는 25 oC에서 120 mg/g의 톨루엔 흡착 용량을 달성하였다[4]. Xiao는 UiO-66-NH2를 polyacrylonitrile (PAN)과 복합화하여 전기방사 공정을 통해 PAN/UiO-66-NH2 나노섬유 멤브레인을 제조하였으며, 연구에서 제조된 PAN/UiO-66-NH2는 103.3 mg/g의 VOCs 가스 흡착 용량을 나타냈다[5]. 그러나 이러한 방식은 제조 과정에서 고분자 바인더를 추가로 사용해야 하며, 이는 MOFs의 기공을 막아 구조적 특성 및 형상의 물성 활용이 어렵게 된다. 그 결과, MOFs의 흡착 제거 성능의 저하 및 구조적 안정성 감소가 발생할 우려가 있다.

이를 극복하기 위해, 고분자 바인더를 사용하지 않고 MOFs를 복합체 위에 직접 성장 (in-situ growth)하는 연구가 진행되고 있다. Zhang 연구 팀은 A4 사이즈의 셀룰로오스 용지 위에 γ-CD-MOF를 in-situ growth 시켜 γ-CD-MOF/A4 복합체를 제조하였고, Esfandiari 팀은 카르복실기로 기능화된 activated carbon (AC) 위에 HKUST-1을 in-situ growth 방법으로 복합화하여 AC@CuBTC 복합체를 제조하였다[6, 7]. 특히, 셀룰로오스는 친환경적이고, 높은 기계적 안정성과 유연성을 갖춘 소재로, MOFs와 복합화를 통해 MOFs의 고유한 기공 특성을 유지하면서도 복합체의 기계적 안정성을 향상시킬 수 있다[8,9]. Anand 팀은 용매열 합성법을 이용하여 N,N‐dimethylformamide (DMF) 용매 내에서 HKUST-1을 셀룰로오스 기반 면직물과 복합화하여 ICF-X를 제조하였다. 이 연구 결과 제조된 ICF-X는 1 Pa 톨루엔 증기 환경에서 최대 71 mg/g의 톨루엔 흡착 용량을 나타냈다[10]. 그러나 앞서 언급한 장점에도 불구하고, MOFs 합성 시 기존 공정에서 널리 사용되는 독성 유기 용매인 DMF는 강한 독성과 낮은 생분해성으로, 환경 오염 및 건강상의 문제를 유발할 수 있다.

본 연구에서는 MOFs (MOF-801, ZIF-67, HKUST-1)를 물 및 알코올류의 용매를 이용하여, cellulose filter (CF) 위에 직접 성장하는 방법으로 MOFs/CF 복합 필터를 제작하였다. 특히, 독성 유기 용매인 DMF를 사용하지 않고 기존 DMF 기반 합성법과 유사한 물성을 갖는 MOFs를 합성함으로써, 환경 유해 물질 및 실험자에 대한 유해 노출을 최소화할 수 있었다[10-12]. 또한, 별도의 고분자 바인더 없이 MOFs와 CF를 복합화함으로써 바인더에 의한 MOFs의 기공 차단 없이 흡착 제거 성능을 극대화할 수 있었다. 아울러, 기계적 안정성과 실용성이 높은 셀룰로오스를 이용하여 NH3 가스 흡착에 안정적으로 활용할 수 있도록 하였다. 이러한 MOFs/CF 복합체는 실제 환경에서 NH3 가스 필터로서 효과적으로 활용될 수 있을 것으로 기대된다.

2.1 실험 재료

MOFs/CF 제조를 위한 MOFs의 합성 재료로 사용된 zirconyl chloride octahydrate (ZrOCl2·8H2O), fumaric acid (HOOCCH=CHCOOH), cobalt(II) nitrate hexahydrate (Co(NO3)2·6H2O), 2-methylimidazole (C4H6N2), copper(II) nitrate trihydrate (Cu(NO3)2·3H2O), 그리고 benzene-1,3,5-tricarboxylic acid (BTC, C6H3(CO2H)3)는 Sigma-Aldrich (MO, USA)에서 구매하였다. Methyl alcohol (99.5%), formic acid (99.0%)는 Samchun Chemical (Seoul, Korea)에서 구매하였다. CF는 Advantec (Tokyo, Japan)에서 구매하였다.

2.2 MOF/CF 복합소재 제조

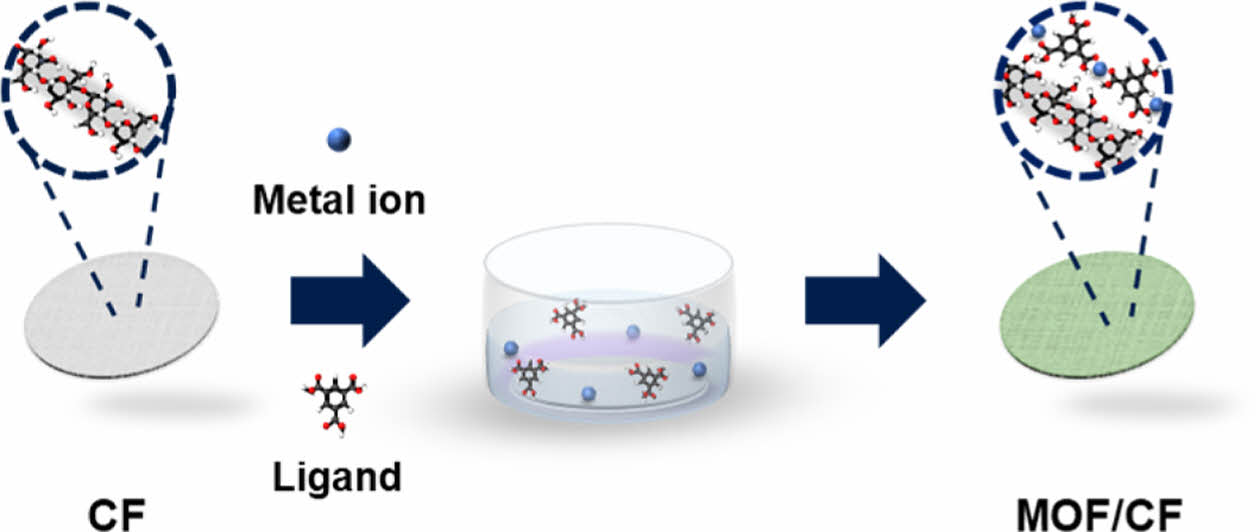

MOFs/CF 제조 과정을 Fig. 1에 간략히 명시하였다. MOFs/CF는 CF 표면에 MOFs를 직접 성장하는 방식으로 제조되었으며 MOF-801, ZIF-67, 그리고 HKUST-1 세 종류의 MOFs를 활용하여 복합화하였다. 먼저, MOF-801을 코팅한 CF (MCF)의 경우, ZrOCl2·8H2O (7.75 mmol)와 fumaric acid (7.75 mmol)를 탈이온수 100 ml에 용해한 이후 formic acid (129.30 mmol) modulator를 추가하여 용해시켜주었다. 완전히 용해된 용액에 CF를 담지한 후, 16 시간 동안 MOF가 CF 표면 위에 성장할 수 있도록 25 oC에서 반응을 진행하였으며, 제조된 MCF는 탈이온수로 2 회 세정 공정을 진행하였다. ZIF-67을 코팅한 CF (ZCF)의 경우, Co(NO3)2· 6H2O (3.30 mmol)와 2-methylimidazole (20.00 mmol)을 각각 50 ml methyl alcohol에 완전히 용해한 후, 두 용액을 반응기에 넣고 CF를 담지하여 25 oC에서 16 시간 동안 반응을 진행하였으며, 제조된 ZCF는 methyl alcohol로 2 회 세정하였다. HKUST-1을 코팅한 CF (HCF)의 경우 Cu(NO3)2· 3H2O (7.53 mmol)와 BTC (0.75 mmol)를 각각 50 ml methyl alcohol에 넣어 용해시켰다. 완전히 용해된 두 용액을 반응기에 넣고 CF를 담지한 후, 상온에서 3 시간 동안 MOF가 CF 표면 위에 합성될 수 있도록 반응을 진행하였으며, 제조된 HCF는 methyl alcohol을 이용하여 2 회 세정하였다.

2.3 특성 평가

MOFs/CF 표면의 MOF 결정 성장 및 형상, 그리고 energy dispersive spectroscopy (EDS) 매핑 이미지는 주사전자현미경 (SEM, JSM-7001F, JEOL, Japan)을 이용하여 확인하였다. MOFs의 결정 구조는 X선 회절 (XRD, SmartLab XE, Rigaku, Japan)을 이용하여 분석하였으며, 2θ 범위는 5–35°로 측정하였다. 합성된 MOFs의 비표면적 (BET surface area)과 기공 크기 분포를 분석하기 위해 BELSORP-max (Microtrac BEL Corp., Japan)를 사용하여 77 K에서 질소 흡착-탈착 등온선을 측정하였다. BET surface area는 Brunauer-Emmett-Teller (BET) 방법을 사용하여 분석하였으며, 기공 크기 분포는 non-local density functional theory (NLDFT) 방법을 통해 계산하였다. MOFs/CF 표면에 성장된 MOFs의 함량을 분석하기 위해 TGA55 (TA Instruments, USA)를 사용하여 10 oC/min 승온 속도로 air 분위기 하에서 열중량분석 (TGA)을 수행하였다.

2.4 NH3 가스 흡착 성능 평가

NH3 가스 흡착 성능을 측정하기 위한 전처리 과정으로 복합화한 MOFs/CF를 70 oC, 24 시간 동안 진공오븐에서 필터 내 잔존해 있는 수분을 제거해주었다. NH3 흡착 성능은 가스 검지관 테스트 방법 (JIS K 0804)으로 측정하였으며, NH3의 농도는 NH3용 직독식 기체 검지관 (3L, Gastec, Japan)을 사용하여 측정하였다. 온도 25 oC, 상대 습도 50 ± 10% 환경에서, 5 L 반응기에 MOFs/CF를 투입한 후 일정량의 NH3 가스를 주입하여 초기농도를 20.0 ppm으로 제어하고, NH3 가스가 시간에 따라 MOFs/CF에 충분히 흡착될 수 있도록 두었다. 이후 각각 30 분, 60 분 경과 시점에서 직독식 기체 검지관의 양끝부분을 깨고, 한 쪽을 반응기와 연결한 후 반대편을 검지펌프 (GV-110S, Gastec, Japan)를 이용하여 반응기 내부 기체를 흡인시켜주어 직독식 기체 검지관의 색 변화를 통해 NH3 농도를 확인하였다.

NH3 흡착 제거 효율은 다음과 같이 계산되었다.

여기서 E(%)은 NH3 흡착 제거 효율 (%)을 나타내며,Ci 와 Cf은 각각 NH3 초기 농도 (ppm)와 흡착 제거 이후 측정된 NH3 농도를 나타낸다.

|

Fig. 1 Schematic of the in-situ growth of MOFs on CF |

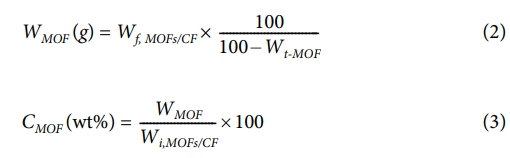

Fig. 2는 MOFs/CF 제조에 사용된 MOFs의 광학 이미지 및 SEM 이미지이다. 각각의 MOFs는 모두 상온에서 물 또는 알코올 무독성 용매 기반으로 합성되었다. MOFs 합성에 많이 사용되는 유기용매인 DMF는 독성이 강하고 생분해성이 낮아 환경 오염 문제를 유발할 수 있어, 산업환경에서 사용이 제한적이다. 따라서 본 연구에서는 이러한 문제점을 해결하기 위해 추후 산업환경에서 사용이 용이한 물 또는 알코올류 용매를 이용하여 MOFs 합성을 진행하였다. Fig. 2a,d에서 보듯이 합성된 MOF-801은 흰색을 나타내며, 약 50 nm 사이즈의 다면체 형상으로 확인된다. Fig. 2b,e에서는 보라색 빛을 나타내는 ZIF-67을 확인할 수 있으며, 약 500 nm 사이즈의 십이면체 형상 결정으로 합성된 것을 알 수 있었다. 팔면체 형상 결정을 나타내는 약 1 μm 사이즈의 HKUST-1을 Fig. 2c,f에서 확인할 수 있으며, 특유의 파란색 분말로 합성되었음을 또한 확인할 수 있었다. 각 MOFs는 추가적인 열처리 과정 없이 상온에서 물 또는 알코올 용매를 이용하여 성공적으로 합성됨을 SEM 이미지를 통하여 확인할 수 있었다.

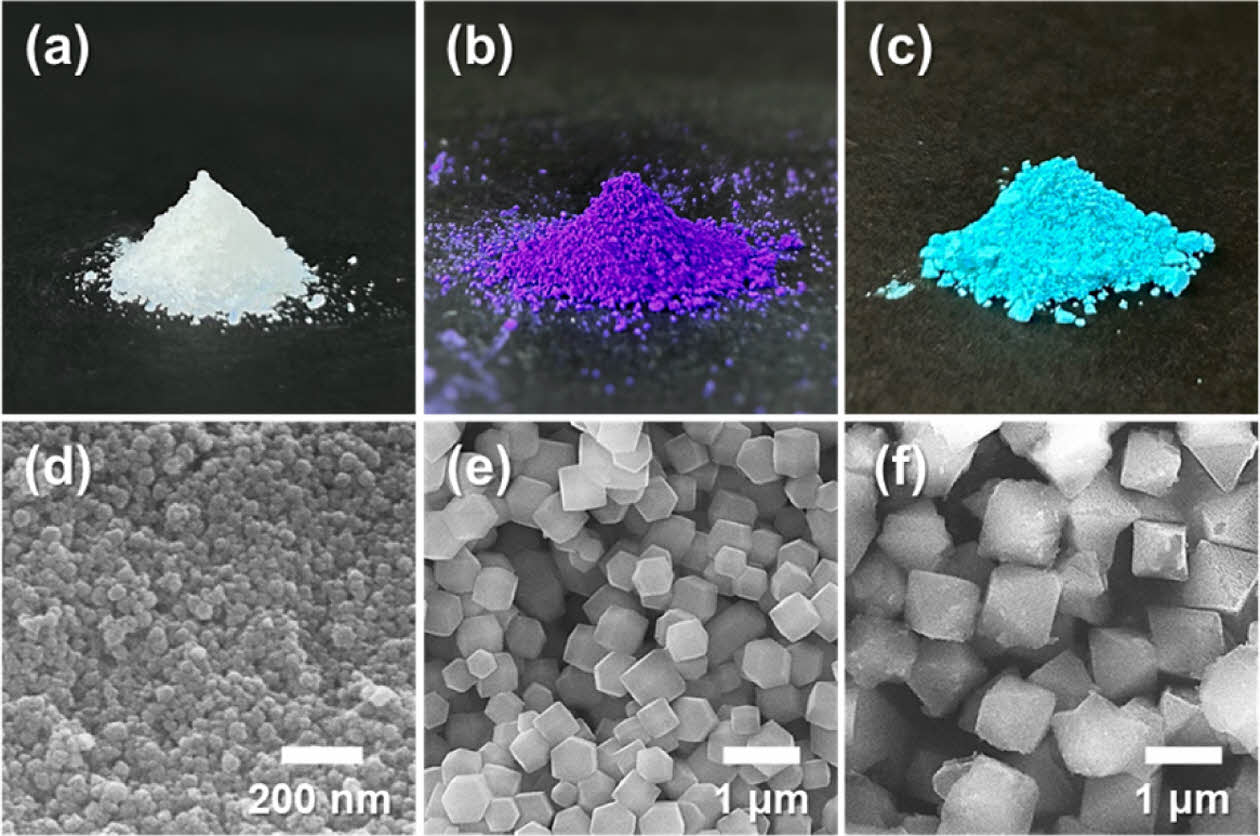

Fig. 3은 합성된 MOF-801, ZIF-67, 그리고 HKUST-1의 결정 구조를 확인하기 위해 수행한 XRD spectra 분석 결과이다. 합성한 MOF-801 XRD spectrum에서는 2θ = 8.5°, 9.9°, 26.0°, 그리고 30.0°에서 피크가 관찰되었으며, 각각 (111), (200), (400), 그리고 (107) 결정면을 나타낸다. 이는 MOF-801의 simulated 패턴의 피크와 일치하는 것으로 확인되었다. 합성한 ZIF-67의 XRD spectrum은 simulated 패턴의 피크와 일치하게 2θ = 7.4°, 10.4°, 12.8°, 그리고 18.0°에서 주요 피크가 나타남을 확인하였으며, 이는 각각 (011), (002), (112), 그리고 (222) 결정면에 해당한다. 합성한 HKUST-1의 XRD spectrum에서는 알려진 주요 피크인 2θ = 6.7°, 9.5°, 그리고 11.5°에서 피크가 관찰되었으며, 이는 (200), (220), 그리고 (222) 결정면과 대응된다. SEM 이미지와 더불어 XRD spectra 측정 결과에서 확인할 수 있듯이, 물 또는 알코올 용매를 사용해 합성한 MOFs가 각 MOFs의 고유한 결정구조를 유지하고, 합성 과정 중 결정상의 변화가 나타나지 않음을 보여준다. 이러한 결과를 통해 기존 합성 공정에 사용되는 DMF 용매를 이용하지 않고, 상온에서 물과 알코올 용매를 이용한 방법으로도 높은 결정성을 지닌 MOFs를 합성할 수 있음을 확인하였다.

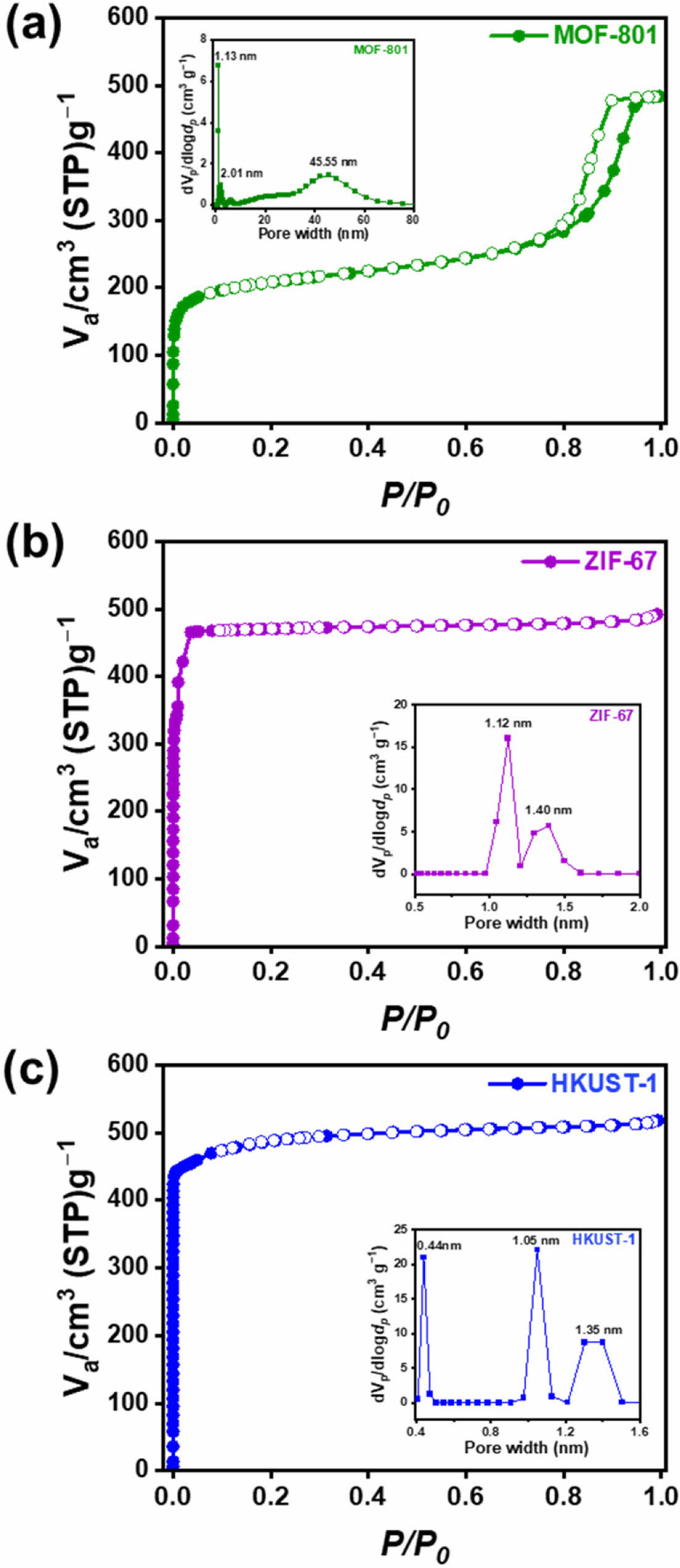

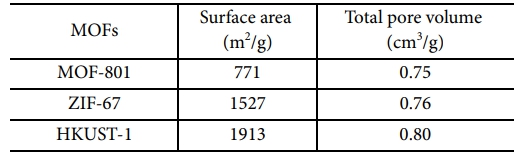

MOFs의 BET surface area와 total pore volume, 그리고 기공 크기를 분석하기 위한 질소 흡착-탈착 그래프를 Fig. 4에 나타내었으며, 그에 대한 계산 분석 결과는 Table 1에 정리하였다. Fig. 4a의 MOF-801 그래프는 IV형 흡착 등온선을 나타내며, 771 m2/g BET surface area를 나타낸다. 특히, 이러한 IV형상의 흡착 등온선은 MOF-801이 mesoporous 특성을 가지고 있음을 보여준다. 또한 NLDFT 방법으로 얻은 기공 크기 분포 그래프에서 확인할 수 있듯이 1.13 nm, 2.01 nm, 그리고 45.55 nm 사이즈의 기공 분포가 지배적임을 관찰할 수 있었다. 이는 MOF-801이 micropore 및 mesopore를 동시에 계층적으로 가지고 있음을 확인시켜 준다. ZIF-67의 질소 흡착-탈착 등온선은 유형 I을 나타냈으며 (Fig. 4b), 1527 m2/g의 BET surface area를 보여준다. 또한 1.12 nm, 1.40 nm의 기공 크기 분포를 가지고 있음을 확인할 수 있으며, 이는 ZIF-67의 경우 주로 micropore 특성을 지배적으로 가지고 있음을 확인할 수 있었다. HKUST-1의 질소 흡착-탈착 등온선은 Fig. 4c에서 확인할 수 있으며, 특히 HKUST-1의 등온선은 I형 흡착 등온선으로 BET surface area가 가장 높은 1913 m2/g으로 측정되었다. NLDFT 기공 크기 분포 분석 결과 0.44 nm, 1.05 nm, 그리고 1.35 nm에서 주된 기공 분포를 보였으며, 이는 HKUST-1은 다른 MOFs와 비교하여 가장 작은 micropore 특성을 가지고 있음을 나타낸다. 특히 NH3 분자의 직경은 0.33 nm [13]로 MOF-801, ZIF-67, 그리고 HKUST-1 세 종류의 MOFs 모두 NH3 분자의 직경보다 큰 기공을 가지고 있다. 이는 NH3 분자보다 큰 직경을 갖는 MOFs 구조 내부로의 NH3의 출입이 용이하게 되어, 다른 MOFs 소재와 비교하여 높은 NH3 흡착 성능이 이루어질 것으로 예상되었다.

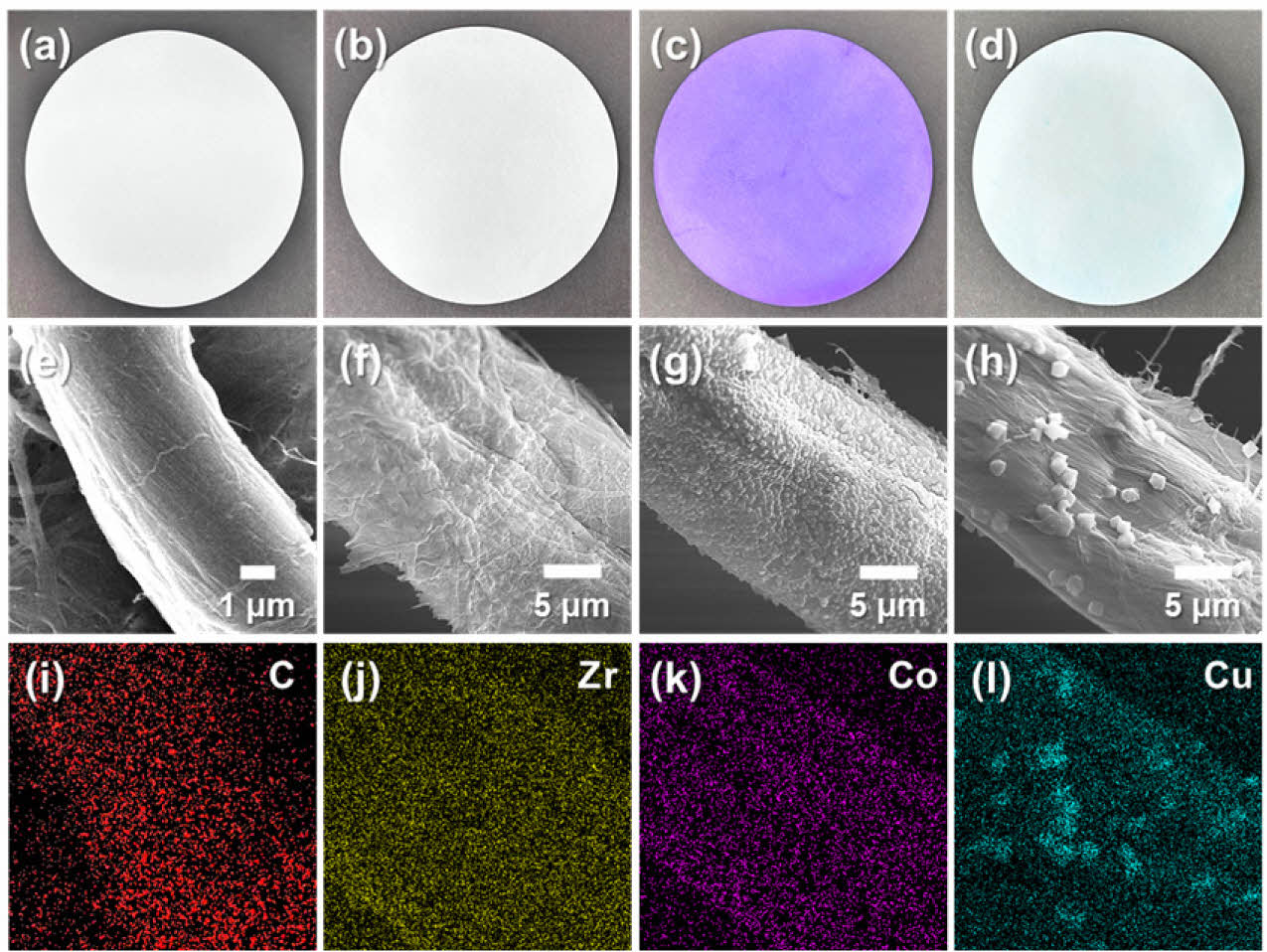

Fig. 5는 CF와 제조된 MOFs/CF의 광학, SEM, 그리고 EDS 매핑 이미지를 나타낸다. MOFs를 CF와 복합화하는 과정에서 MOFs의 특성을 손상시키지 않으면서 CF에 균일한 코팅을 이루는 것이 중요하다. 그러나 MOFs와 CF의 복합화 과정에서 균일한 코팅을 이루기 위한 고분자 바인더를 사용할 경우 MOFs의 기공이 막혀 구조적 특성과 물성이 떨어지게 되어 가스 흡착 효율이 저하되는 문제가 발생할 수 있다. 따라서 본 연구에서는 별도의 고분자 바인더를 사용하지 않고 MOFs를 CF 표면에 직접적으로 균일하게 성장시켰으며, 이를 통해 제작된 MOFs/CF 광학 이미지를 Fig. 5b-d에 나타냈다. MOFs/CF의 색상은 Fig. 2a-c에서 관찰된 MOF-801, ZIF-67, 그리고 HKUST-1의 특징적 색상인 흰색, 보라색, 그리고 파란색과 각각 동일하게 나타났으며, 각 MOFs가 CF 표면에 성공적으로 성장하였음을 육안으로 확인할 수 있었다. Fig. 5f-h는 MOFs/CF의 SEM 이미지를 나타내며, CF의 SEM 이미지 (Fig. 5e)와 비교하였을 때, CF 표면 위에 각 MOFs 결정이 균일하게 코팅되어 있음을 또한 확인할 수 있었다. 아울러, Fig. 5j-l에서 제시된 EDS 매핑 이미지에서는 MCF, ZCF, 그리고 HCF의 금속 이온인 Zr, Co, 그리고 Cu의 원소가 CF에 균일하게 분포되어 있음을 확인할 수 있다. 특히, MOFs 결정은 CF 표면 위에서도 Fig. 2d-f의 SEM 이미지에서 관찰된 본래의 MOFs의 결정 구조와 동일한 형상과 크기를 유지하고 있음을 보여준다. 구체적으로, MCF의 경우 MOF-801의 약 50 nm 크기의 다면체 구조, ZCF는 ZIF-67의 약 500 nm 크기의 십이면체 구조, 그리고 HCF는 HKUST-1의 약 1 μm 크기의 팔면체 구조가 CF 표면에 성장할 시, 결정 구조의 변형이나 형상/크기의 변화 없이 안정적으로 성장하였음을 확인할 수 있었다. 이러한 결과는 MOFs가 별도의 고분자 바인더 없이도 CF 표면에 성공적으로 코팅될 수 있음을 보여준다.

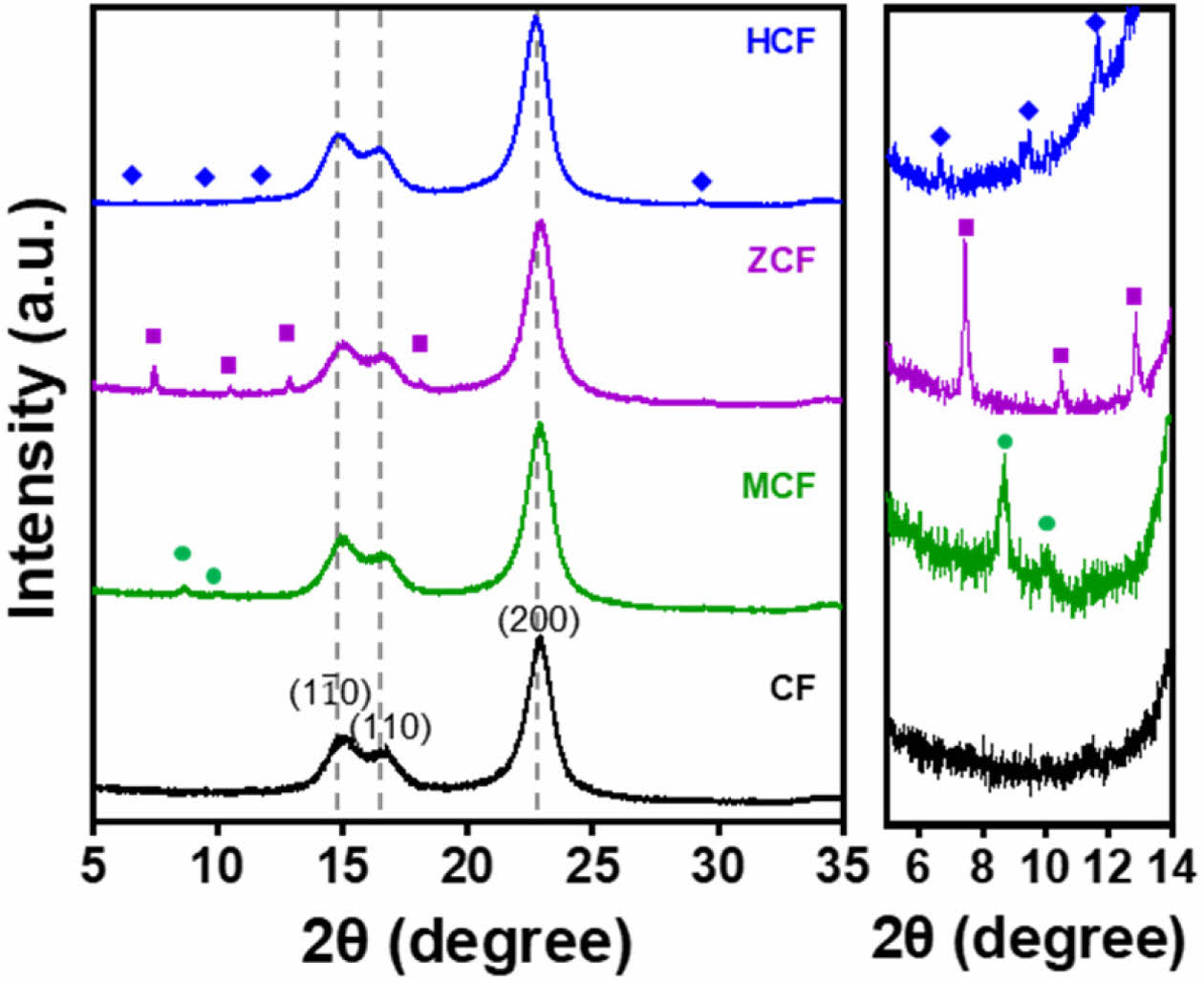

CF 및 MOFs/CF의 XRD 분석 결과를 Fig. 6에 나타내었다. CF 및 MOFs/CF의 XRD spectra에서 공통적으로 확인되는 2θ = 15.0°, 16.7°, 그리고 23.0° 피크는 CF의 피크이며, 각각 (110), (110), 그리고 (200) 결정면을 나타낸다. MOFs의 XRD spectra (Fig. 3)와 비교하였을 때, MCF의 XRD spectrum에서 MOF-801의 2θ = 8.5°, 9.9° 피크가 확인되었다. ZCF XRD 패턴에서 2θ = 7.4°, 10.4°, 12.8° 그리고 18.2° 피크를 확인할 수 있었으며 이는 Fig. 3의 ZIF-67에서 관찰된 결정 피크와 일치함을 확인하였다. 또한, HCF의 XRD spectrum에서 2θ = 6.6°, 9.5°, 그리고 18.2° 피크가 나타났으며, 이는 마찬가지로 Fig. 3에서 확인된 HKUST-1의 spectrum 피크와 동일한 위치에 나타남을 확인하였다. MOFs/CF의 SEM 이미지 (Fig. 5f-h)와 XRD spectra를 통하여 CF 표면에 MOFs를 직접적으로 성장시켜 복합화하는 과정에서 MOFs의 구조적 변형이나 결정 상태 변화가 나타나지 않고, MOFs의 고유한 결정구조를 지속적으로 유지하고 있음을 다시 한 번 확인할 수 있었다. 한편, MOFs/CF의 XRD spectra에서 MOFs 결정 피크의 intensity가 CF의 intensity에 비해 전체적으로 낮은 것으로 나타났는데, 이는 복합체 내에서 코팅된 MOFs 양이 CF에 비해 상대적으로 적기 때문으로 판단된다.

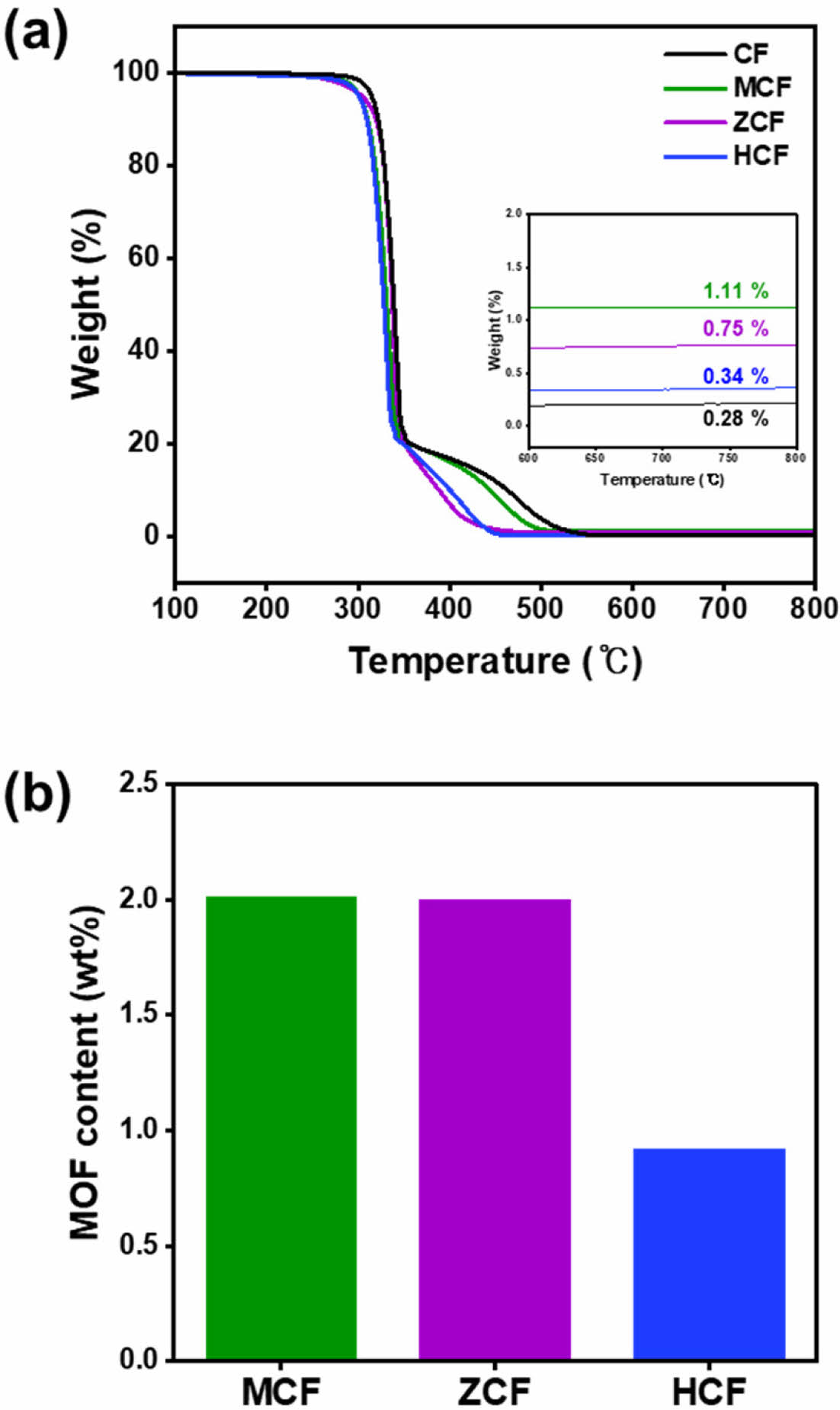

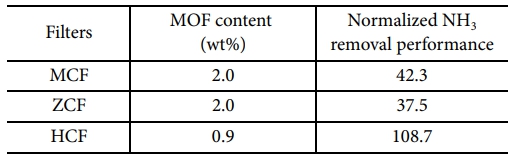

CF 및 MOFs/CF의 TGA 분석 결과 및 MOFs/CF 내 MOFs의 함량을 Fig. 7에 나타내었다. CF의 경우 900 oC까지 승온하였을 때, 잔여 물질이 0.28 wt%로 거의 대부분이 분해되는 것으로 나타났다. 반면, MOFs/CF의 경우 MCF, ZCF, 그리고 HCF는 각각 1.11 wt%, 0.75 wt%, 그리고 0.34 wt%의 잔여 물질을 확인하였다 (Fig. 7a).

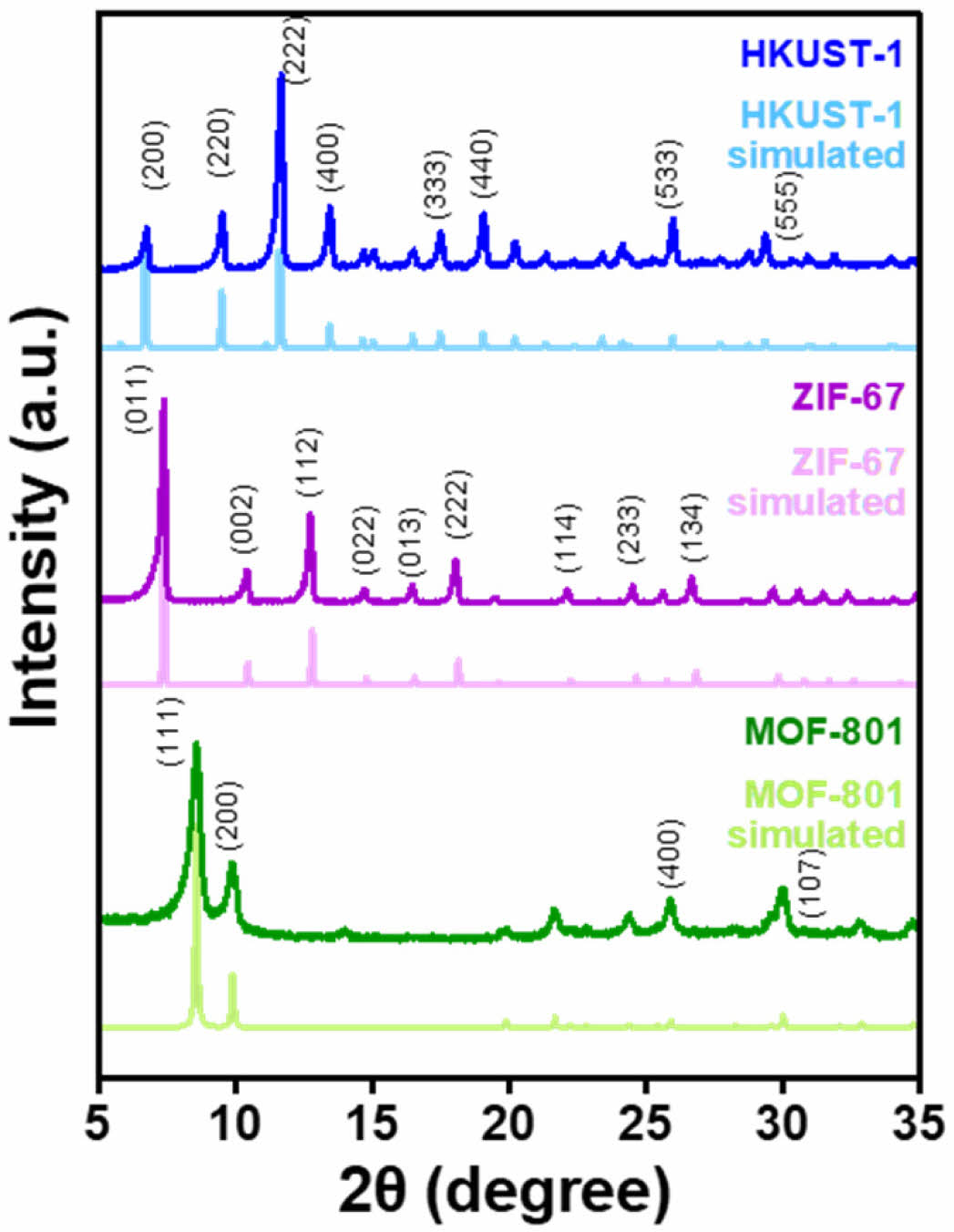

Fig. 7b에서 TGA 측정 결과를 바탕으로 MOFs/CF 내의 MOFs 함량을 아래의 수식 (2)와 (3)에 따라 계산하였다.

여기서 WMOF (g)는 MOF/CF 표면 위 MOF의 질량 (g)을 나타내며, Wf, MOFs/CF는 MOFs/CF의 TGA 최종 질량 (g), 그리고 Wt-MOF는 MOF의 이론적 TGA 질량 (wt%)을 나타낸다. CMOF (wt%)는 MOFs/CF 내 MOF의 함량 (wt%)을 나타내며, Wi,MOFs/CF는 MOFs/CF의 TGA 시작 질량 (g)을 나타낸다. 계산 결과, MCF는 약 2.0 wt% MOF-801이 코팅되어 있었으며, ZCF에는 약 2.0 wt%의 ZIF-67, 그리고 HCF의 경우 가장 적은 양인 0.9 wt%의 HKUST-1이 코팅되어 있었음을 확인하였다.

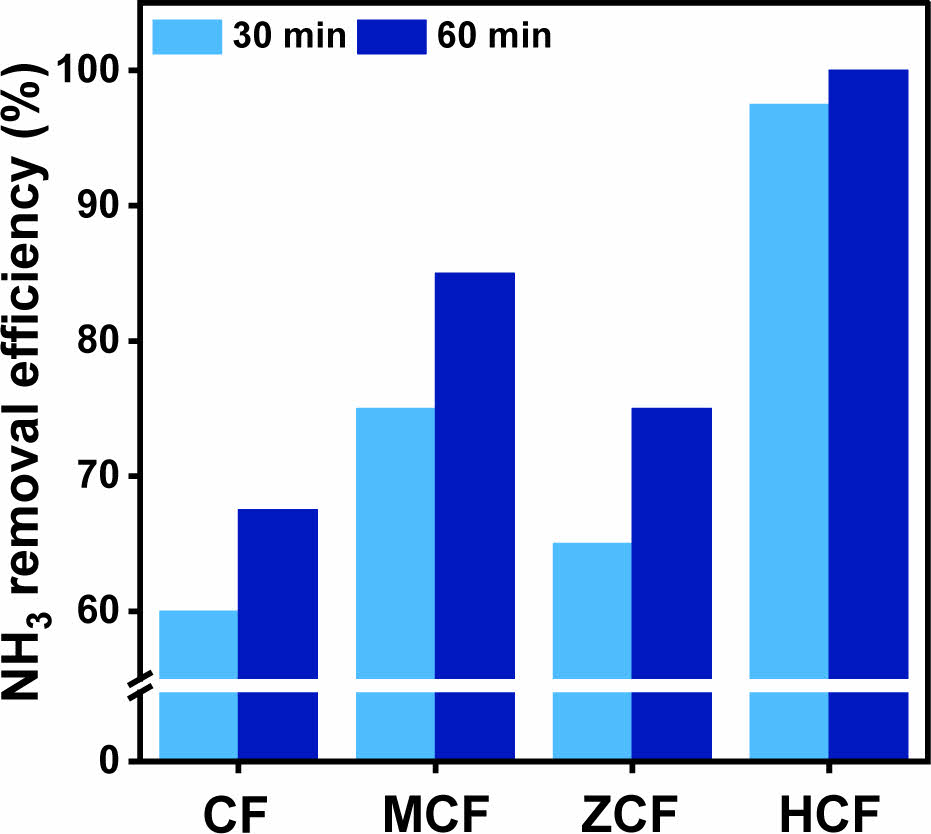

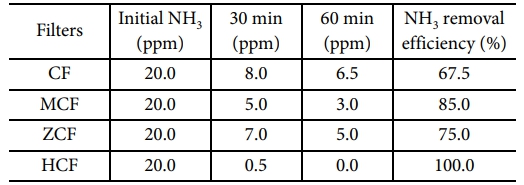

제조된 각각의 MOFs/CF에 대해 NH3 가스 검지관 테스트[14,15]를 수행하여 수식 (1)을 통해 계산한 NH3 흡착 효율을 Fig. 8과 Table 2에 나타내었다. 초기 농도 20.0 ppm의 NH3를 기반으로 NH3 흡착 제거 실험 결과, CF는 30 분 후 8.0 ppm, 60 분 후 6.5 ppm으로 감소하여 최대 65.0% NH3 흡착 제거 효율을 보였다. MCF는 30 분 후 5.0 ppm, 60 분 후 3.0 ppm으로 감소하며 85.0%의 NH3 흡착 제거 효율을 나타냈다. ZCF의 경우, 30 분 후 8.0 ppm, 60 분 후 7.0 ppm으로 감소되어 최대 65.0%의 NH3 흡착 제거 효율을 기록하였다. 특히, HCF의 경우 30 분 후 0.5 ppm, 60 분 후 0.0 ppm으로 측정되었으며, 가장 적은 MOF의 함량에도 불구하고 100.0%의 NH3 흡착 제거 효율을 나타내어 MOFs/CF 중 가장 뛰어난 흡착 제거 성능을 보였다. 각 MOFs/CF의 NH3 흡착 제거 효율을 MOFs/CF 내 MOFs 함량으로 normalization한 결과, MCF는 1.0 wt% 당 42.3%, ZCF는 37.5%의 제거 성능을 나타내는 반면, 가장 높은 HCF는 108.7%로 두 복합체 대비 2 배 이상의 제거 성능을 나타내어 우수한 NH3 제거 성능을 확인하였다 (Table 3). 이러한 결과는 HKUST-1이 MOF-801과 ZIF-67에 비해 상대적으로 높은 BET surface area (1913 m2/g)를 가지고 있기 때문으로 판단된다 (Table 1). 아울러, Fig. 4c의 기공 크기 분포에서 확인할 수 있듯이, HKUST-1은 0.44 nm 크기의 micropore를 가지고 있어, 0.33 nm 크기를 가진 NH3 분자가 흡착된 후 다른 MOFs에 비해 쉽게 탈착 되지 않고 흡착이 유지되어 높은 제거 효율이 나타나는 것으로 판단된다. 또한 NH3 흡착 제거 효율에 MOFs의 루이스 산성도가 영향을 끼친 것으로 판단된다. MOF-801은 Zr 원소를 중심 금속 이온으로 루이스 산성을 띠고 있으며, MOF-801의 mesopore를 포함하는 결함이 있는 구조로 인하여 추가적인 루이스 산성을 나타내게 된다. 이로 인하여 MOF-801이 대체적으로 강한 루이스 산성을 띠게 되어 높은 수치의 NH3 흡착 제거 효율 (85.0%)이 나타나는 것으로 보인다 [16]. 반면 ZIF-67의 경우, Co 이온을 기반으로 한 MOFs로써 약한 루이스 산성의 특징을 지니고 있어, 상대적으로 NH3 분자와 상호작용이 약해 가장 낮은 흡착 제거 효율 (65.0%)이 나타나고 있는 것으로 판단된다[17,18]. 특히, HKUST-1의 경우 구조 내의 열린금속자리 (Open-metal-site, OMS)를 포함하고 있어 MOF-801, ZIF-67과 비교했을 때 상대적으로 가장 강한 루이스 산성을 나타내게 된다. 이러한 OMS 부위가 루이스 염기인 NH3 분자와 강하게 상호작용하며, 다른 MOFs에 비해 더 높은 흡착 제거 성능(100.0%)을 발휘하는 것으로 판단된다[19-21].

|

Fig. 2 Optical and FE-SEM images of (a, d) MOF-801, (b, e) ZIF67, and (c, f) HKUST-1 |

|

Fig. 3 XRD patterns of MOF-801, ZIF-67, and HKUST-1 |

|

Fig. 4 The N2 adsorption/desorption isotherms and pore size distribution of (a) MOF-801, (b) ZIF-67, and (c) HKUST-1 |

|

Fig. 5 Optical, FE-SEM, and EDS mapping images of (a, e, i) CF, (b, f, j) MCF, (c, g, k) ZCF, and (d, h, l) HCF |

|

Fig. 6 XRD patterns of CF and MOFs/CF |

|

Fig. 7 (a) TGA curves of CF and MOFs/CF. (b) MOFs content in MOFs/CF |

|

Fig. 8 NH3 removal efficiency of CF and various MOFs/CF |

본 연구에서는 NH3 가스 흡착 제거 필터 제작을 위해 MOFs (MOF-801, ZIF-67, HKUST-1)를 CF와 복합화하여 MOFs/CF 복합소재 (MCF, ZCF, HCF)를 성공적으로 제조하였다. MOFs를 CF와 복합화함으로써 기존의 파우더 형태의 MOFs 사용에서 발생할 수 있는 문제를 해결하였으며, 특히, MOFs 합성 과정에서 주로 사용되는 DMF를 배제하고, 물과 알코올 기반의 무독성 용매를 사용함으로써 환경 유해 물질 및 실험자에 대한 유해 노출을 최소화할 수 있었다. 또한 고분자 바인더를 사용하지 않고, MOFs를 CF 표면 위에 직접 성장하여, 복합화 과정에서 MOFs가 지니고 있는 고유한 결정 구조 및 기공 특성을 유지하면서 CF 표면 위에 균일하게 성장했음을 확인할 수 있었다. 가스 검지관 테스트를 통한 NH3 가스 흡착 제거 성능 평가에서 MCF가 최대 85.0%의 흡착 제거 효율, ZCF가 최대 65.0%의 흡착 제거 효율을 보였으며, 특히 BET surface area가 가장 크고, 열린금속자리를 지닌 HCF는 최대 100.0%의 NH3 흡착 제거 효율을 나타내어 가장 우수한 성능을 나타내었다. 이 연구는 MOFs/CF를 활용한 NH3 흡착 제거 필터 제작의 가능성을 제시한다. 또한 이 결과를 바탕으로 향후 가스 종류를 확장하여 toluene, acetaldehyde 등의 다양한 VOCs 가스 흡착 제거를 위한 MOFs 필터 제작에 대해 후속 연구를 진행할 예정이다. 또한, MOFs 기반 필터의 실질적인 산업 적용 가능성을 높이기 위해, 재사용할 수 있는 방안에 대해서도 후속 연구를 진행할 예정이다.

본 연구는 한국재료연구원 기본사업 (PNKA310)으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Kojima, Y., “Safety of ammonia as a hydrogen energy carrier,” International Journal of Hydrogen Energy, Vol. 50, 2024, pp. 732-739.

-

- 2. Khan, N.A., Hasan, Z., and Jhung, S.H., “Adsorptive removal of hazardous materials using metal-organic frameworks (MOFs): a review,” Journal of Hazardous Materials, Vol. 244-245, 2013, pp. 444-456.

-

- 3. Vikrant, K., Kumar, V., Kim, K.-H., and Kukkar, D., “Metal–organic frameworks (MOFs): potential and challenges for capture and abatement of ammonia,” Journal of Materials Chemistry A, Vol. 5, No. 44, 2017, pp. 22877-22896.

-

- 4. Le, V.N., Tu, T.N., and Kim, J., “Facile synthesis of Cu-based metal–organic framework/chitosan composite granules for toluene adsorption,” Separation and Purification Technology, Vol. 306, 2023, pp. 122718.

-

- 5. Xiao, Y., Wu, Y., Sun, C., Sun, F., Zhou, E., lei, C., and Zhang, D., “UiO-66-NH2 incorporated nanofibrous membranes by direct electrospinning/in-situ growth for toluene adsorption,” Journal of Environmental Chemical Engineering, Vol. 13, No. 1, 2025, pp. 115198.

-

- 6. Zhang, B., Chen, H., Jiang, L., Shen, Y., Zhao, D., and Zhou, Z., “A breathing A4 paper by in situ growth of green metal–organic frameworks for air freshening and cleaning,” Chinese Journal of Chemical Engineering, Vol. 52, 2022, pp. 95-102.

-

- 7. Esfandiari, K., Mahdavi, A.R., Ghoreyshi, A.A., and Jahanshahi, M., “Optimizing parameters affecting synthetize of CuBTC using response surface methodology and development of AC@CuBTC composite for enhanced hydrogen uptake,” International Journal of Hydrogen Energy, Vol. 43, No. 13, 2018, pp. 6654-6665.

-

- 8. Li, Z., Chen, M., Zhu, W., Xin, R., Yang, J., Hu, S., You, J., Ryu, D.Y., Lim, S.-H., Li, S., and Kim, J., “Advances and perspectives of composite nanoarchitectonics of nanocellulose/metal-organic frameworks for effective removal of volatile organic compounds,” Coordination Chemistry Reviews, Vol. 520, 2024, pp. 216124.

-

- 9. Anzlovar, A., and Zagar, E., “Cellulose Structures as a Support or Template for Inorganic Nanostructures and Their Assemblies,” Nanomaterials, Vol. 12, No. 11, 2022, pp. 1837.

-

- 10. Anand, B., Kumar, V., Younis, S.A., and Kim, K.-H., “HKUST-1 infused woven cotton filter for enhanced adsorptive removal of toluene vapor from gaseous streams,” Separation and Purification Technology, Vol. 299, 2022, pp. 121743.

-

- 11. Butova, V.V., Pankin, I.A., Burachevskaya, O.A., Vetlitsyna-Novikova, K.S., and Soldatov, A.V., “New fast synthesis of MOF-801 for water and hydrogen storage: Modulator effect and recycling options,” Inorganica Chimica Acta, Vol. 514, 2021, pp. 120025.

-

- 12. Ye, W., Li, W., Wang, K., Yin, W., Chai, W., Qu, Y., Rui, Y., and Tang, B., “ZIF-67@Se@MnO2: A Novel Co-MOF-Based Composite Cathode for Lithium–Selenium Batteries,” The Journal of Physical Chemistry C, Vol. 123, No. 4, 2018, pp. 2048-2055.

-

- 13. Kanezashi, M., Yamamoto, A., Yoshioka, T., and Tsuru, T., “Characteristics of ammonia permeation through porous silica membranes,” AIChE Journal, Vol. 56, No. 5, 2009, pp. 1204-1212.

-

- 14. Kawamura, K., Miyazawa, K., and Kent, L., “The Past, Present and Future in Tube- and Paper-Based Colorimetric Gas Detectors,” Applied Chem, Vol. 1, No. 1, 2021, pp. 14-40.

-

- 15. Shimizu, Y., Miyagi, A., and Nakagawa, T., “Development of continuous measurement system for hydrogen and impurity gases using detector tube,” Review of Scientific Instruments, Vol. 94, No. 9, 2023, pp. 095114.

-

- 16. Gu, Y., Anjali, B.A., Yoon, S., Choe, Y., Chung, Y.G., and Park, D.-W., “Defect-engineered MOF-801 for cycloaddition of CO2 with epoxides,” Journal of Materials Chemistry A, Vol. 10, No. 18, 2022, pp. 10051-10061.

-

- 17. Habibi, B., Soleimani Abhari, P., Eisari, M., Morsali, A., and Yan, X.W., “Mixed-Linker Zr-Metal-Organic Framework with Improved Lewis Acidic Sites for CO2 Fixation Reaction Catalysis,” Inorg Chem, Vol. 63, No. 44, 2024, pp. 21354-21363.

-

- 18. Arkoti, N.K., and Pal, K., “Selective Detection of NH3 Gas by Ti3C2Tx Sensors with the PVDF-ZIF-67 Overlayer at Room Temperature,” ACS Sensors, Vol. 9, No. 3, 2024, pp. 1465-1474.

-

- 19. Nijem, N., Fürsich, K., Bluhm, H., Leone, S.R., and Gilles, M.K., “Ammonia Adsorption and Co-adsorption with Water in HKUST-1: Spectroscopic Evidence for Cooperative Interactions,” The Journal of Physical Chemistry C, Vol. 119, No. 44, 2015, pp. 24781-24788.

-

- 20. Münch, A.S., and Mertens, F.O.R.L., “The Lewis acidic and basic character of the internal HKUST-1 surface determined by inverse gas chromatography,” CrystEngComm, Vol. 17, No. 2, 2015, pp. 438-447.

-

- 21. Kim, K.C., Yu, D., and Snurr, R.Q., “Computational screening of functional groups for ammonia capture in metal-organic frameworks,” Langmuir, Vol. 29, No. 5, 2013, pp. 1446-1456.

-

This Article

This Article

-

2025; 38(3): 343-350

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.343

- Received on Feb 7, 2025

- Revised on Mar 31, 2025

- Accepted on May 21, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jae Ryung Choi , Hee Jung Lee

-

Composites & Convergence Materials Research Division, Korea Institute of Materials Science (KIMS)

- E-mail: jryung@kims.re.kr, hj0889@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.