- Improvement of Mechanical Properties of Polyamide-Nylon 6 by Addition of Nanomaterials

Seung Jun Yeo*, **, Ji Hoon Kim**† , Man Tae Kim*†

* Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering & Technology

** School of Mechanical Engineering, Pusan National University- 나노 소재 첨가에 따른 Polyamide-Nylon 6 기반 고분자 복합재의 기계적 특성에 관한 연구

여승준*, ** · 김지훈**† · 김만태*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Research has been conducted to address the limitations of thermosetting resins, particularly their non-recyclability, and to improve their mechanical properties by reinforcing thermoplastic resins with nanomaterials. In this study, polyamide-nylon 6 (PA6), a thermoplastic resin, was reinforced with short carbon nanotubes (S-CNT) with low aspect ratios and a fused mixture of carbon nanotubes and graphene (Fused-Carbon Nano materials, FCN). Additionally, the effect of silane surface treatment of the nanomaterials on mechanical properties was investigated. The tensile properties were evaluated based on different filler loadings (0.05 wt%, 0.1 wt%, and 0.2 wt%). The tensile test results indicated that both S-CNT and FCN exhibited the best performance at 0.1 wt% loading, with approximately a 50–60% improvement in tensile strength for surface-treated samples. This improvement is attributed to enhanced dispersion and interfacial bonding between the matrix and the nanomaterials, as confirmed by functional group analysis using FT-IR and fracture surface analysis using field-emission scanning electron microscopy (FE-SEM). In conclusion, FCN was found to be more suitable than S-CNT as a reinforcement for polyamide-nylon 6 resin, and the study identified the optimal filler content and the effects of surface treatment on mechanical properties.

열경화성 수지의 재활용이 불가능한 단점을 대체하고 기계적 특성을 보완하기 위해 열가소성 수지를 기반으로 나노 소재를 보강재로 활용하는 연구들이 진행되고 있다. 본 연구에서는 열가소성 수지인 폴리아미드나일론6(Polyamide-Nylon 6)를 기반으로 종횡비가 낮은 짧은 길이의 탄소나노튜브(Short-CNT, S-CNT)와 탄소나노튜브(Carbonnanotubes)와 그래핀(Graphenes)을 혼합한 융합형 탄소 나노 소재(Fused-Carbon Nano materials, FCN)를 보강재로 활용하여 연구를 수행하였다. 또한, 보강재로 활용된 나노 소재는 실란 표면처리를 통해 기계적 특성에 어떠한 영향을 미치는지 확인하였고, 나노 소재의 함유량(0.05 wt%, 0.1 wt%, 0.2 wt%)에 따른 인장 특성을 평가하였다. 인장시험 결과 S-CNT와 FCN 모두 0.1 wt% 함유량 일 때 가장 좋은 특성을 보였고, 표면처리 된 경우 약 50~60% 인장강도가 향상되는 것을 확인하였다. 이는 표면처리에 따른 분산성과 매트릭스와의 계면 결합력이 향상된 것으로 판단되며, 이를 확인하기 위해 FT-IR 분석으로 기능기를 확인하고, FE-SEM을 통해 파단면을 분석하였다. 결과적으로 S-CNT 보다 FCN이 폴리아미드나일론6 수지의 보강재로서 적합하며 최적의 함유량과 표면처리 유무에 따른 기계적 특성에 미치는 영향을 확인하였다.

Keywords: 나노소재(Nanomaterials), 탄소나노튜브(CNT), 융합형 탄소나노소재(FCN), 폴리아미드나일론6(Polyamide-Nylon 6), 인장강도(Tensile Strength)

최근 항공 및 풍력 분야에서 열경화성 수지 기반 섬유 강화 복합재가 구조물 제작에 사용되어 왔으나, 수명이 도래하면서 플라스틱 폐기물 문제가 대두되고 있다[1]. 특히 열경화성 수지 기반 복합재는 재활용이 어렵고 성형 시간이 오래 걸리므로, 열가소성 수지 기반 복합소재에 대한 연구가 활발히 진행되고 있다[2-5]. 열가소성 수지는 기존 오토클레이브 성형 공정을 대체할 수 있는 성형공정을 통해 성형 시간을 단축하고 재활용이 용이하여 친환경적 대안이 될 수 있다. 그러나 기계적 특성이 상대적으로 낮아 이를 보완하기 위해 나노 소재를 보강재로 활용하는 연구가 진행 중이다[6-8].

열가소성 수지 중 대표적인 엔지니어링 플라스틱인 폴리아미드나일론 6(Polyamide-Nylon 6, PA6)은 기계적 강도, 내충격성, 내식성이 우수하며, 가격 경쟁력도 있어 자동차 내장재 및 부품 소재로 널리 활용되고 있다. 다양한 장점을 가진 열가소성 수지인 PA6를 기반으로 다양한 연구가 진행되고 있다.

Esmizadeh 등[9]은 열가소성 수지인 PA6에 다중벽 탄소 나노 튜브(Multi-walled carbon nanotube, MWCNT)를 첨가하여 용융 컴파운딩 공정으로 나노 복합재를 제조한 결과, 분산 특성에 따라 복합재의 열적 및 기계적 특성이 향상된다고 보고하였다.

Sathees Kumar 등[10]은 PA6에 나노 입자 형태의 흑연을 첨가하여 기계적 특성과 마찰학적 거동을 연구한 결과, 흑연 첨가로 내마모성이 향상되고 계면 결합 특성이 강화된다는 것을 보고하였다.

그러나 이러한 나노 소재들은 분산 상태나 첨가량에 따라 복합재의 특성 차이가 크기 때문에, 분산성 문제에 대한 연구도 병행되고 있다.

Park 등[11]은 탄소 나노 튜브를 열처리 및 산 처리한 후 용매에 분산시킨 수지의 특성을 연구하며, UV-Vis 분광계를 통해 분산성이 향상되었음을 확인하고 TGA 및 DSC 분석으로 열적 특성의 향상을 보고하였다.

Ma 등[12]은 탄소 나노 튜브에 실란 기능기를 도입하여 분산성을 개선한 결과, 기계적 및 열적 특성이 향상된 것을 확인하였으며, 이는 탄소 나노 튜브와 수지 사이의 계면 상호작용이 개선되었기 때문이라고 설명하였다.

Kim 등[13-15]은 산 처리 및 실란 처리를 통해 나노 소재 표면을 개질함으로써 복합재의 기계적 특성과 해수 환경에서의 진동 및 파괴 거동을 개선한 연구결과를 보고하였다.

최근에는 탄소 나노 소재 중 우수한 성능으로 다양하게 사용되는 탄소 나노 튜브의 표면처리뿐만 아니라 소재의 형상을 달리한 탄소 나노 소재를 활용한 고분자 복합재의 기계적 특성 향상에 대한 연구가 진행되고 있다.

Wang 등[16]은 기존의 종횡비가 큰 탄소 나노 튜브를 기계적 처리를 통해 짧게 만든 탄소 나노 튜브(Short-CNT, S-CNT)를 표면처리하고 섬유 - 매트릭스 복합재에 보강재로 첨가하여 계면 특성과 인장강도, 탄성률, 굴곡강도가 향상되고 길이가 긴 CNT와도 비교하였을 때 S-CNT가 복합재의 전반적인 특성 향상에 더 효과적이라고 보고하였다.

Yeo 등[17]은 MWCNT를 그래핀(Graphene) 층 사이에 분산하여 구조적인 단점을 보완한 소재인 융합형 나노 소재(Fused-Carbon Nano materials, FCN)를 활용하여 나노 소재로 보강된 열가소성 수지 기반 고분자 복합재의 기계적 특성을 연구한 결과, 인장강도가 약 50% 향상된 것을 확인하였다.

이를 바탕으로, 본 연구에서는 CNT 보강재의 단점을 보완하고자 나노 소재로 길이가 짧아 종횡비가 낮은 짧은 탄소나노튜브(Short-CNT, S-CNT)와 그래핀 층 사이로 CNT를 분산시킨 융합형 탄소 나노 소재인 FCN을 사용하여 열가소성 수지인 PA6를 기반으로 나노 소재의 첨가가 기계적 특성에 미치는 영향을 조사하였다. 두 나노 소재의 첨가량과 표면처리 유무에 따른 인장 강도를 비교하여 최적공정을 도출하고, FT-IR 분석을 통해 표면처리의 효과를 확인하였으며, 파단면의 FE-SEM 분석을 통해 표면처리가 분산성에 미치는 영향에 대해 연구하였다.

2.1 실험재료

본 연구에서 사용된 폴리아미드나일론6(PA6)은 상용화된 GFM사의 그래뉼(Granule)을 사용하였다. 짧은 탄소 나노 튜브인 Short-CNT는 Applied Carbon Nano사의 순도 90% 이상의 제품을 사용하였으며, 융합형 탄소 나노 튜브인 FCN 역시 Applied Carbon Nano사의 순도 95% 이상의 상용화된 제품을 사용하였다. 나노 소재의 실란 표면처리를 위한 커플링제는 Sigma-Aldrich사의 3-aminopropyltriethoxysilane (3-APTES, 99%)을 사용하였으며, 에탄올은 Sigma-Aldrich사의 99.5% 순도의 제품을 사용하였다. 사용된 S-CNT의 평균 길이는 약 1.0 μm 이하, 직경 5~20 nm로 종횡비가 낮은 짧은 형태의 탄소 나노튜브이며, FCN은 다중벽탄소나노튜브(MWCNT)와 그래핀 층이 융합된 형태로 평균 입자 크기가 약 5~50 μm인 복합 구조를 갖는다.

2.2 나노 복합재 시편 제작

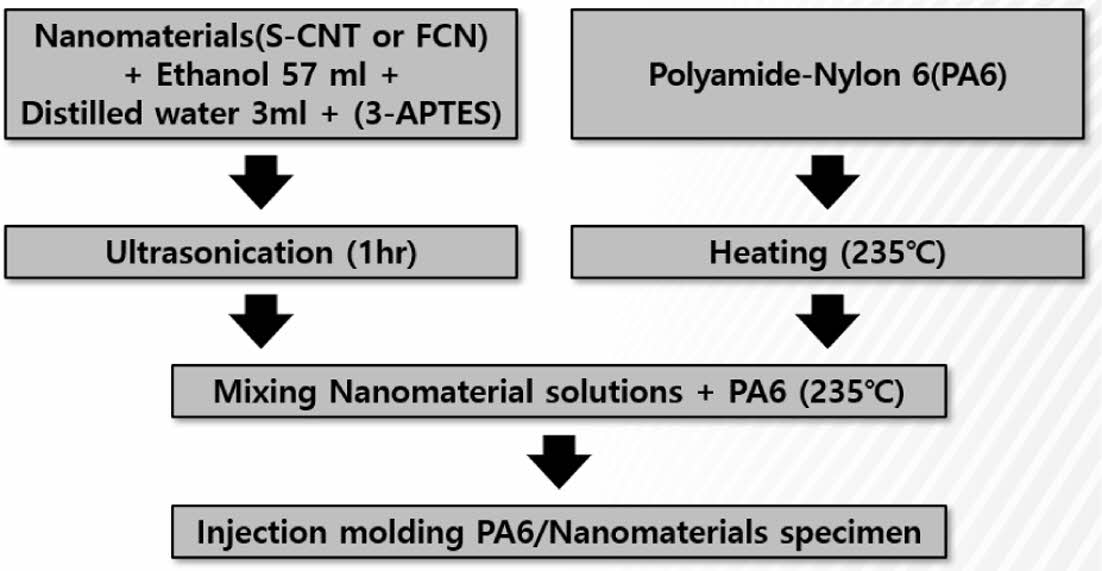

본 연구에서 나노 소재인 S-CNT와 FCN을 활용한 고분자 나노 복합재를 제조하기 위해 Fig. 1과 같은 공정을 수행하였다.

먼저 나노 소재인 S-CNT 또는 FCN (0.05~0.2 wt%)을 에탄올 57 ml와 증류수 3 ml의 용액에 첨가한 후 S-CNT와 FCN 표면처리를 위해 3-APTES 실란 커플링제를 첨가하여 실란 기능기를 도입하고 1 hr 동안 초음파 처리를 통해 나노 소재 솔루션을 제조하였다.

기지재(Matrix)인 PA6를 235oC에서 녹인 후 Brabender 사의 Measuring mixer 장비를 사용하여 앞서 제조한 나노 소재 솔루션과 PA6를 나노 소재의 표면처리 유무, 첨가량(0.05 wt%, 0.1 wt%, 0.2 wt%)에 따라 혼합하였다.

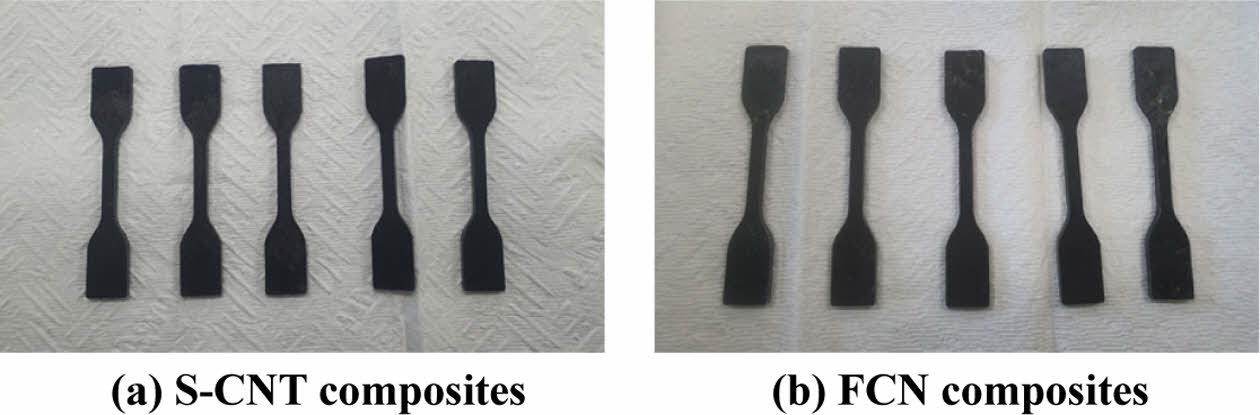

PA6와 나노 소재가 혼합된 시편의 기계적 특성 시험을 위해 사출 성형기를 사용하여 ASTM D 638 규격에 따라 Fig. 2와 같이 각각 5개씩 인장시험편을 제작하였다. Fig. 2의 (a)는 표면처리 된 0.1 wt%의 S-CNT를 첨가한 인장시험편이고, Fig. 2의 (b)는 표면처리 된 0.1 wt%의 FCN을 첨가한 인장시험편이다.

|

Fig. 1 PA6-based Nanocomposites manufacturing process |

|

Fig. 2 Tensile test specimens with 0.1 wt% surface-treated SCNT and FCN: (a) S-CNT composite (b) FCN composite |

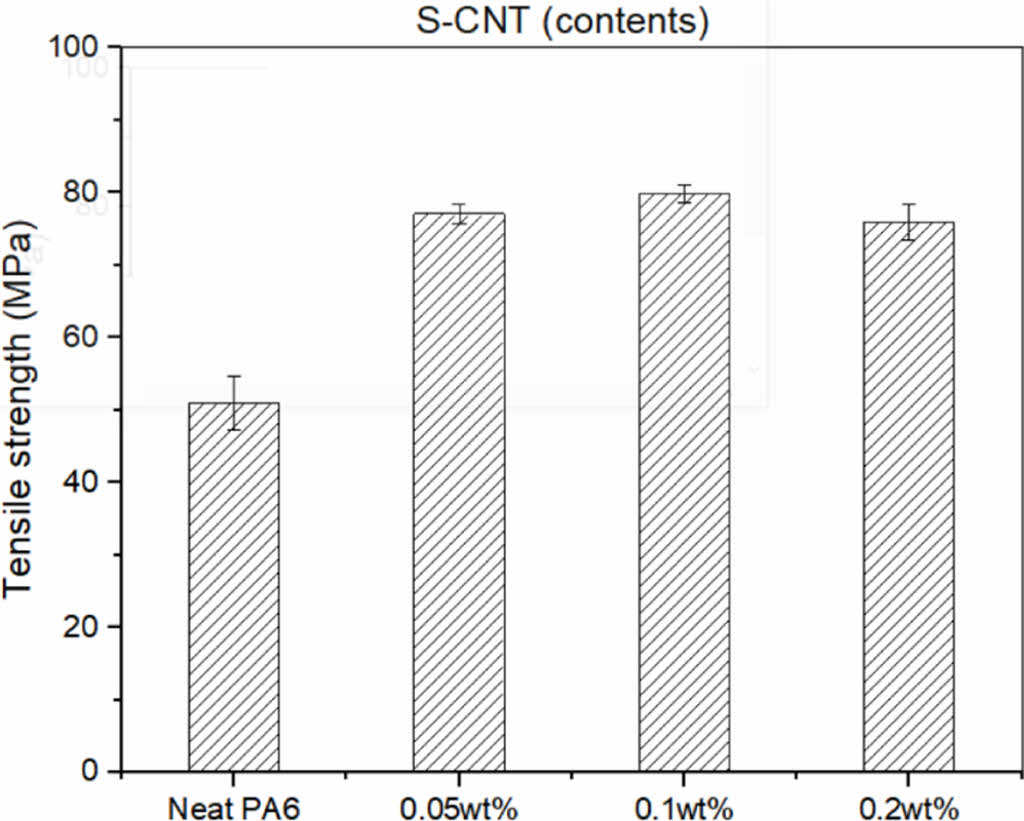

본 연구에서는 열가소성 수지인 PA6에 나노 소재인 S-CNT와 FCN의 첨가량과 표면처리 유무가 기계적 특성에 미치는 영향에 대해 연구를 수행하였다. 나노 소재 첨가량에 따른 인장 특성을 Fig. 3과 Fig. 4를 통해 확인하였다. Fig. 3는 표면처리를 한 S-CNT의 첨가량 (0.05 wt%, 0.1 wt%, 0.2 wt%)에 따른 인장시험 결과를 나타낸다. Fig. 3에서 볼 수 있듯이, 표면처리를 한 S-CNT를 첨가한 경우 PA6에 비해 전체적으로 약 50~60% 정도 인장강도가 향상되었다. 그 중 S-CNT의 첨가량이 0.1 wt%일 때는 약 60%의 가장 높은 인장강도 향상을 확인하였고, 첨가량 0.2 wt%일 때는 PA6 보다 약 50% 높은 인장강도를 나타내고 0.1 wt% 첨가량 대비 감소하는 경향을 확인하였다.

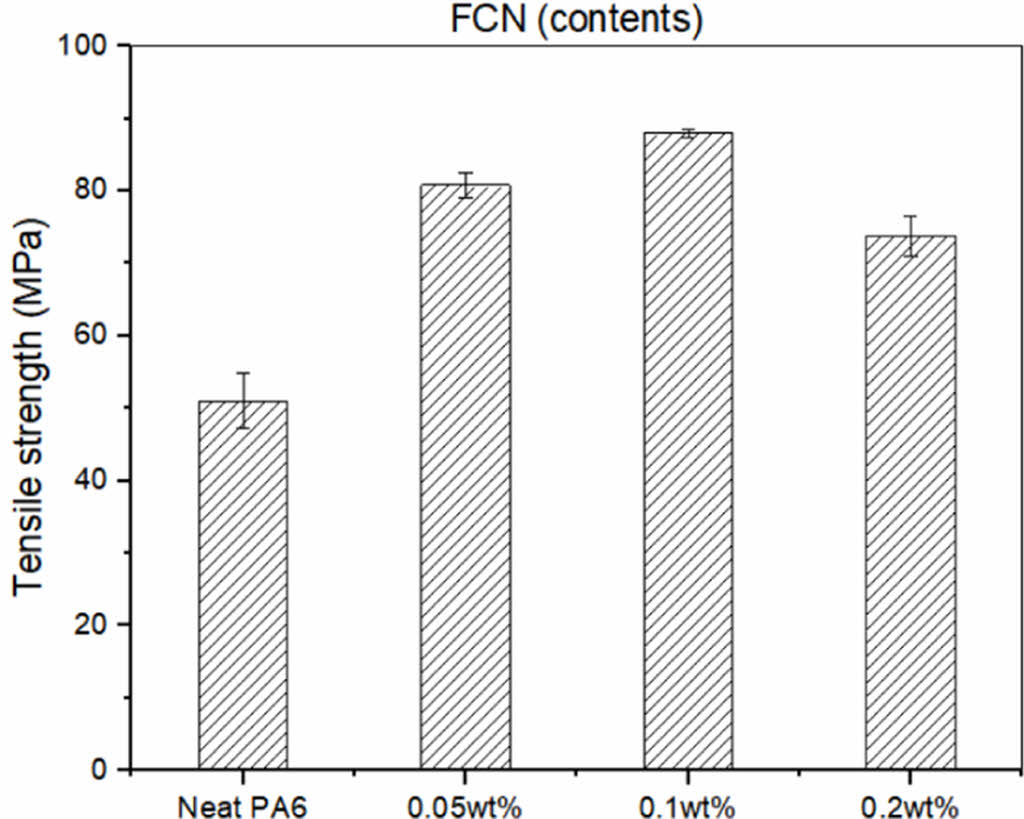

Fig. 4는 표면처리를 한 FCN의 첨가량에 따른 인장시험 결과를 나타낸다. Fig. 4에서 볼 수 있듯이, 표면처리 한 FCN을 첨가한 경우 PA6에 비해 전체적으로 약 50~70% 인장 강도가 향상되었으며, 그 중 첨가량이 0.1 wt%일 때는 약 70%의 가장 높은 인장강도 향상을 확인하였고, 첨가량 0.2 wt%일 때는 PA6보다 약 50% 높은 인장강도를 나타내고 0.1 wt% 첨가량 대비 감소하는 경향을 확인하였다.

인장시험 결과를 종합하면, S-CNT와 FCN 모두 첨가량 0.1 wt%에서 가장 높은 인장 강도 향상을 보였으며, 0.2 wt%에서는 강도가 감소하는 경향을 확인할 수 있었다. 이는 열가소성 수지 기반 나노 복합재에서 나노 소재의 적절한 첨가량이 기계적 특성 향상에 중요한 요소임을 시사한다. Kaganj 등[18]의 연구에서도 나노 소재의 첨가량이 늘어남에 따라 나노 복합재의 기계적 특성이 향상되다가 감소되는 경향에 대해서 보고하였다.

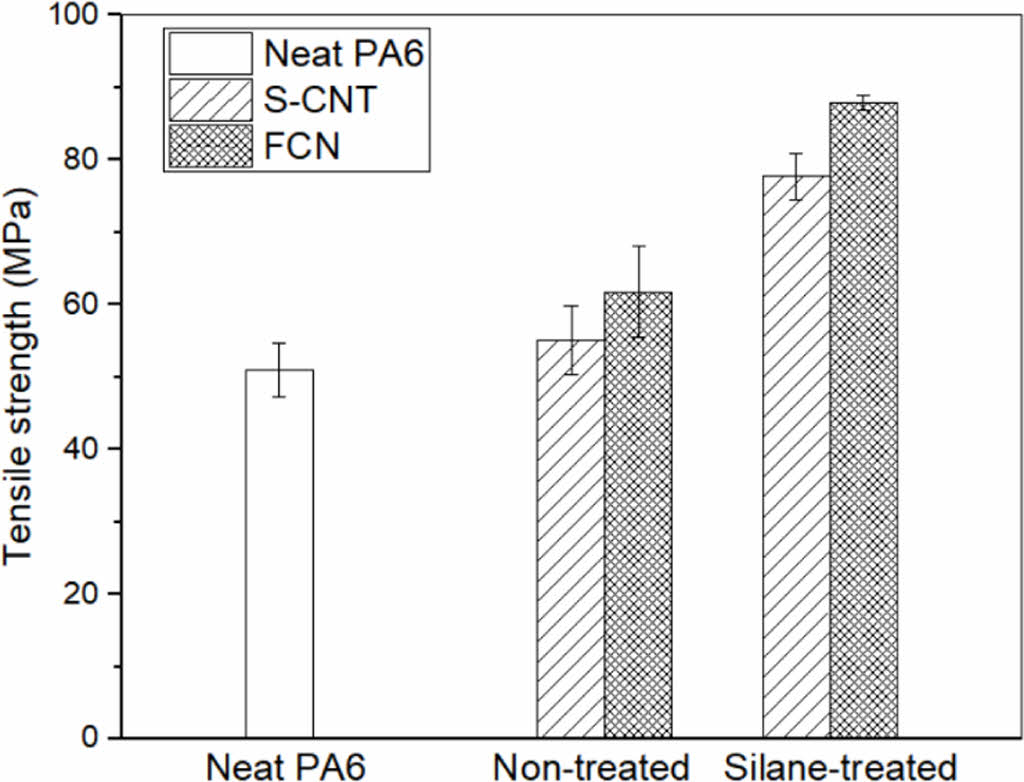

나노 소재의 기계적 특성 향상에 대해 보다 구체적으로 분석하기 위해, 표면처리 유무가 PA6 나노 복합재의 기계적 특성에 미치는 영향을 확인하였다. 가장 적절한 첨가량인 0.1 wt%에서 실란 표면처리 유무에 따른 결과를 Fig. 5에 나타내었다. Fig. 5에서 볼 수 있듯이, 표면처리를 하지 않은 S-CNT를 첨가한 경우 PA6에 비해 인장 강도가 약 10% 향상되었으며, 표면처리를 하지 않은 FCN을 첨가한 경우에는 약 20% 향상되었다. 반면, 실란 표면처리 한 S-CNT를 첨가한 경우 PA6에 비해 약 50% 인장 강도가 향상되었고, 표면처리를 한 FCN을 첨가한 경우에는 약 70% 향상되어, 표면처리가 기계적 특성에 큰 영향을 미치는 것을 확인할 수 있다.

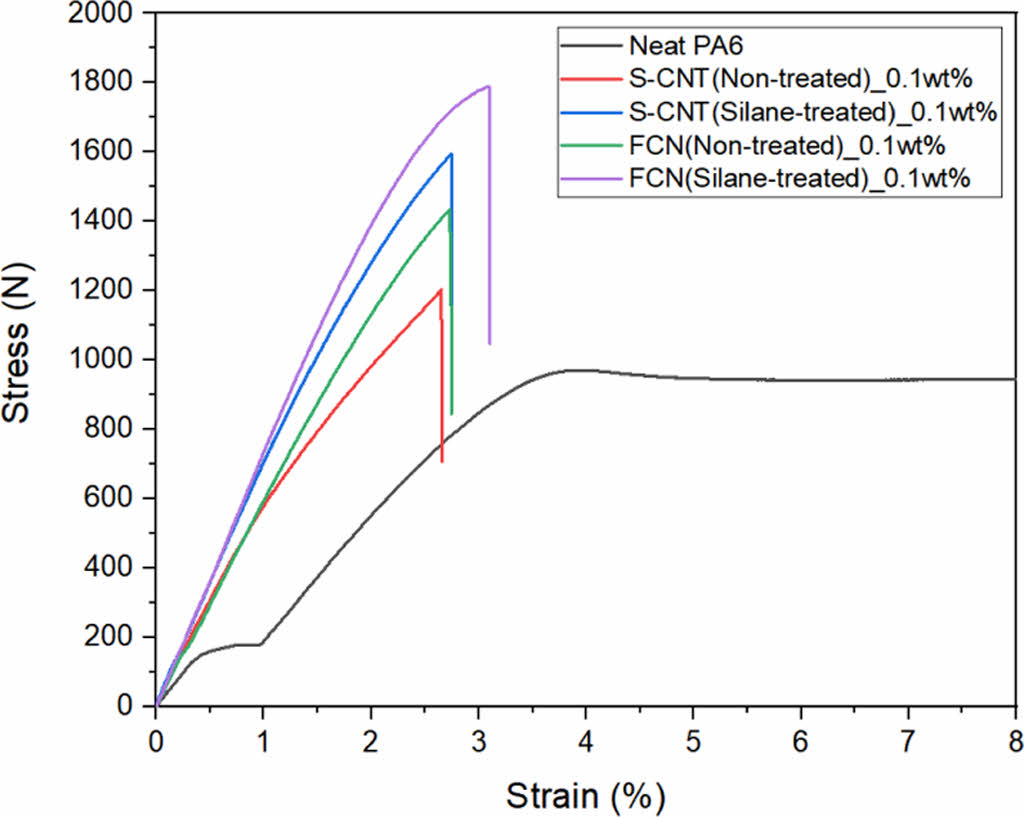

또한, Fig. 5와 동일한 시편에 대한 응력-변형률 선도를 Fig. 6에 나타내었다. Fig. 6을 분석한 결과 Neat PA6는 최대 응력에 도달 후 파단이 일어나지 않는 연성 파괴 거동을 보이고, 나노 소재가 첨가된 시편들은 최대 응력 이후 급격한 파단이 발생하는 취성 파괴 거동을 보였으며 응력 값은 Fig. 5의 결과와 동일하게 나타났다. 이를 통해 나노 소재 첨가 시 응력 전달 경로는 강화되지만 연신율은 감소함을 알 수 있다.

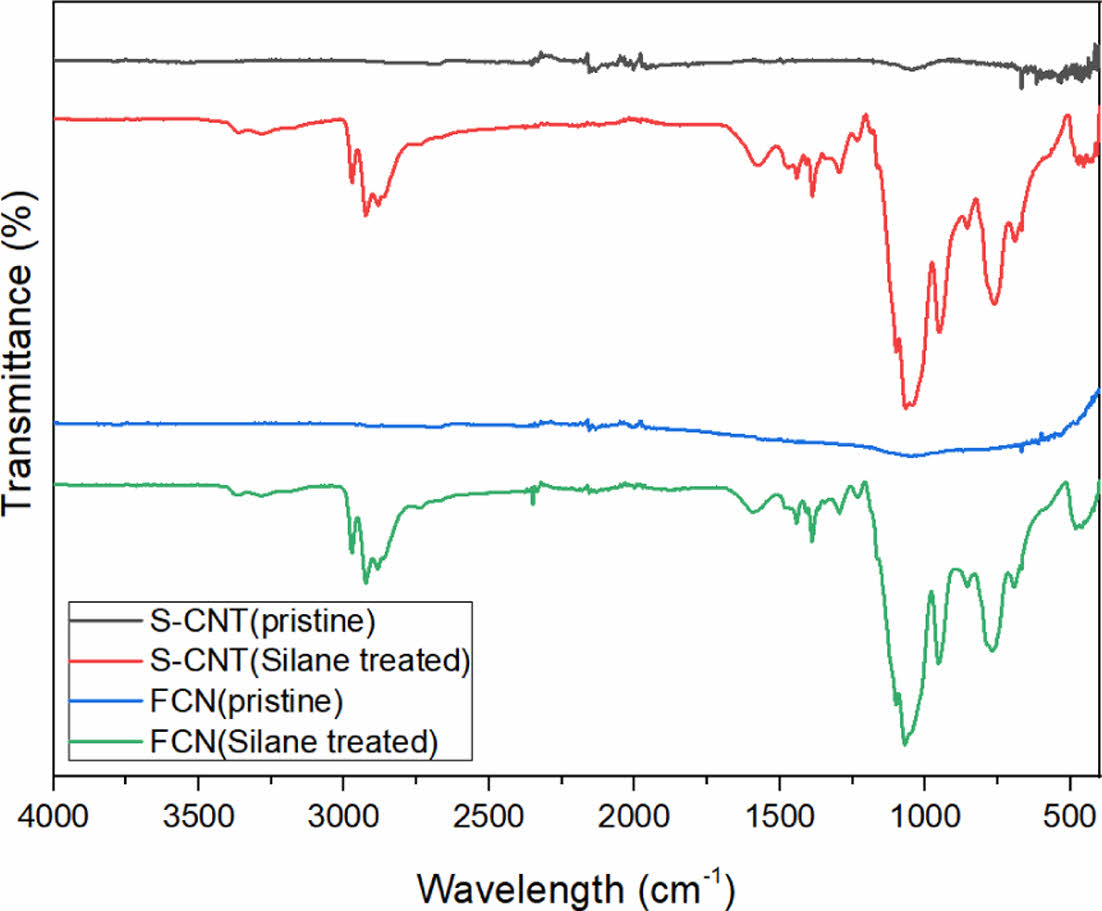

이러한 기계적 특성 변화의 원인을 분석하기 위해 실란 표면처리가 S-CNT와 FCN의 기능기에 미치는 영향을 FT-IR 분석을 통해 조사하였다. 표면처리를 하지 않은 S-CNT, FCN과 표면처리를 한 S-CNT, FCN에 대해 FT-IR 분석한 결과를 Fig. 7에 나타내었다.

표면처리를 하지 않은 상태의 S-CNT와 FCN을 백그라운드로 설정하여 실란 표면처리에 의해 활성화된 기능기를 확인하였다. 표면처리하지 않은 S-CNT와 FCN은 특징적인 피크가 나타나지 않았다. 반면, 표면처리를 한 S-CNT와 FCN에서는 표면처리 과정에서 가수분해된 실란 분자가 가교화되어 Si-O-Si 결합을 형성함에 따라 1036 cm-1에서 피크가 관찰되었다. 또한, S-CNT와 FCN 표면에 존재하는 산소 함유 작용기와 실란 분자가 반응하여 Si-O-C 결합을 형성하였고, 이는 1100 cm-1에서 피크로 나타났다. 더불어, 표면처리 후에도 실란 분자 구조에 포함된 알킬기가 잔존함에 따라 C-H 결합에 의한 피크가 2940 cm-1에서 관찰되었다. 이러한 분석 결과는 실란 표면처리가 S-CNT와 FCN에 효과적으로 기능기를 부여하며, 이들 소재의 표면 화학적 특성을 변경하는 데 기여함을 확인하였다.

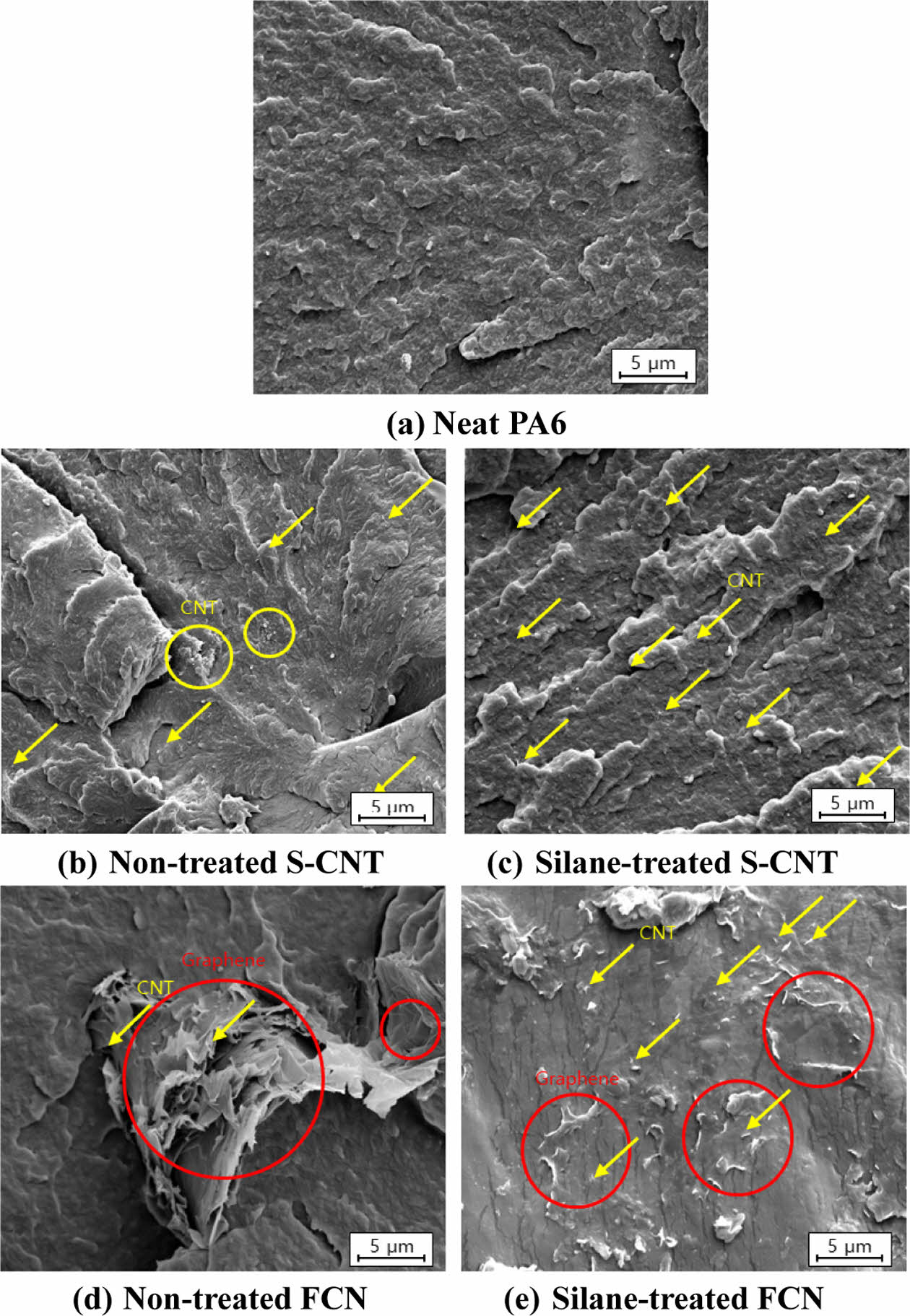

나노 소재의 분산성 또한 기계적 특성 향상에 중요한 요소이므로, 나노 소재의 분산성을 확인하기 위해 PA6에 나노 소재가 0.1 wt% 첨가된 경우, S-CNT와 FCN의 표면처리 유무에 따른 나노 복합재의 파단면을 FE-SEM을 통해 분석하였다.

Fig. 8의 (a)는 PA6의 파단면을, (b)는 표면처리를 하지 않은 S-CNT 복합재의 파단면을, (c)는 표면처리를 한 S-CNT 복합재의 파단면을, (d)는 표면처리를 하지 않은 FCN 복합재의 파단면을, (e)는 표면처리를 한 FCN 복합재의 파단면을 나타낸다.

Fig. 8에서 볼 수 있듯이, PA6의 파단면인 Fig. 8의(a)는 첨가된 물질 없이 거칠게 파단된 형상을 나타내며, 표면처리를 하지 않고 S-CNT를 첨가한 Fig. 8의 (b)는 단면에 CNT가 응집된 것을 확인할 수 있으며, 시편에 큰 균열들이 존재한다. Fig. 8의 (c)는 표면처리를 한 S-CNT를 첨가한 시편의 단면으로 균열없이 CNT가 파단면에 넓게 분산된 것을 확인할 수 있다.

Fig. 8의 (d)는 표면처리를 하지 않고 FCN을 첨가한 것으로 시편에 큰 균열이 생기고, CNT와 그래핀이 분리되어 CNT가 적고 그래핀이 응집된 것을 확인할 수 있다. Fig. 8의 (e)는 표면처리를 한 FCN을 첨가한 것으로 균열이 없고, PA6에 FCN이 박혀 있으며 CNT와 그래핀이 분리가 적은 상태로 넓게 분산된 것을 확인할 수 있다.

FE-SEM을 통해 분석한 결과 표면처리 하지 않고 나노 소재를 첨가한 경우 나노 소재가 뭉쳐진 상태로 파단면에 드러나 있고 표면에 큰 균열이 보였으며, 표면처리 하여 나노 소재를 첨가한 경우는 나노 소재들이 골고루 분산된 상태로 PA6 내에 박혀 있는 형태를 보였다. 이는 표면처리를 통해 나노 소재의 분산성이 향상되고 PA6와 나노 소재 간의 계면 결합력이 향상되어 S-CNT와 FCN 두 나노 소재 모두 표면처리 하지 않고 첨가하였을 때 보다 표면처리 하여 나노 소재를 첨가하였을 때 기계적 특성 향상에 큰 효과를 보이는 것을 확인할 수 있다. 또한 파단면 분석으로 표면처리를 통해 나노 소재의 분산성이 향상되어 기계적 특성 향상에 큰 영향을 미칠 수 있었던 것을 확인하였다. 이는 표면처리를 통해 PA6와 나노 소재 간의 계면 결합력이 향상되어, 보다 효과적인 응력 전달이 이루어진 결과로 판단된다.

|

Fig. 3 Influence of surface-treated S-CNT content on tensile properties |

|

Fig. 4 Influence of surface-treated FCN content on tensile properties |

|

Fig. 5 Comparison of tensile properties with 0.1 wt% surfacetreated S-CNT and FCN |

|

Fig. 6 Stress–strain curves of 0.1 wt% S-CNT and FCN composites compared with neat PA6 |

|

Fig. 7 FT-IR spectra of S-CNT(pristine), S-CNT(Silane treated), FCN(pristine) and FCN(Silane treated) |

|

Fig. 8 SEM images of neat PA6 and composites with 0.1wt% SCNT and FCN: (a) neat PA6, (b) non-treated S-CNT composite, (c) silane-treated S-CNT composite, (d) nontreated FCN composite, (e) silane-treated FCN composite |

본 연구에서는 열가소성 수지인 PA6를 기지재로 사용하고, 짧은 탄소 나노 튜브(S-CNT)와 탄소 나노 튜브와 그래핀이 혼합된 융합형 탄소 나노 소재(FCN)를 보강재로 첨가하여 나노 소재의 첨가량, 표면처리 유무가 기계적 특성에 미치는 영향에 대한 연구를 수행하였다.

S-CNT와 FCN은 기계적 특성 향상을 위한 효과적인 보강재로 판단되며, 특히 FCN은 S-CNT보다 약 10~20% 더 높은 인장강도 향상을 보였다. 이는 그래핀의 넓은 표면적과 CNT의 고강도 특성이 상호 보완적으로 작용하여, PA6 기지재 내에서 분산성 및 계면 접착력이 향상되었기 때문으로 판단된다. 나노 소재의 적절한 첨가량은 0.1 wt%로, 이 함유량에서 인장강도 향상이 가장 크게 나타났으며, 실란 표면처리를 통해 최대 약 70%까지 인장강도가 향상됨을 확인할 수 있었다. 또한, FT-IR 분석을 통해 실란 표면처리가 S-CNT와 FCN에 효과적인 기능기를 부여한다는 것을 확인할 수 있었으며, 파단면 분석 결과 표면처리가 소재의 균열을 줄이고 나노 소재의 분산성을 개선하였으며 기지재와 나노 소재 간의 계면 결합력이 향상되어 보다 효과적인 하중 전달이 이루어졌음을 확인하였다. 본 연구를 기반으로 S-CNT와 FCN을 사용한 PA6 기반 나노복합재는 우수한 기계적 특성 향상으로 인해 자동차 부품, 경량 구조재, 전자소재 등의 분야에서 응용이 가능할 것으로 기대된다[19].

본 연구는 한국산업기술진흥원 지역혁신클러스터육성 (R&D) (과제번호 P0025394)로부터 지원받아 수행되었습니다.

- 1. Lee, Y. S., Song, S. A., Kim, W. J., Kim, S. S., and Jung, Y. S., “Fabrication and characterization of the carbon fiber composite sheets,” Composites Research, Vol. 28, No. 4, 2015, pp. 168–175. doi: 10.7234/composres.2015.28.4.168

-

- 2. Qiao, Y., Fring, L. D., Pallaka, M. R., and Simmons, K. L., “A review of the fabrication methods and mechanical behavior of continuous thermoplastic polymer fiber–thermoplastic polymer matrix composites,” Polymer Composites, Vol. 44, No. 2, 2022, pp. 694–733. doi: 10.1002/pc.27139

-

- 3. Valino, A. D., Dizon, J. R., Espera, A. H., Chen, Q., Messman, J., and Advincula, R. C., “Advances in 3D printing of thermoplastic polymer composites and nanocomposites,” Progress in Polymer Science, Vol. 98, 2019, p. 101162. doi: 10.1016/j.progpolymsci.2019.101162

-

- 4. Sorrentino, L., de Vasconcellos, D. S., D’Auria, M., Sarasini, F., and Tirillò, J., “Effect of temperature on static and low velocity impact properties of thermoplastic composites,” Composites Part B: Engineering, Vol. 113, 2017, pp. 100–110. doi: 10.1016/j.compositesb.2017.01.010

-

- 5. Fedulov, B. N., Safonov, A. A., Kantor, M. M., and Lomov, S. V., “Modelling of thermoplastic polymer failure in fiber reinforced composites,” Composite Structures, Vol. 163, 2017, pp. 293–301. doi:10.1016/j.compstruct.2016.11.091

-

- 6. Rivadeneira-Velasco, K. E., et al., “Green nanocomposites based on thermoplastic starch: A Review,” Polymers, Vol. 13, No. 19, 2021, p. 3227. doi:10.3390/polym13193227

-

- 7. Sathyanarayana, S., and Hübner, C., “Thermoplastic nanocomposites with carbon nanotubes,” Engineering Materials, 2013, pp. 19–60. doi: 10.1007/978-3-642-40322-4_2

-

- 8. Socher, R., Krause, B., Müller, M. T., Boldt, R., and Pötschke, P., “The influence of matrix viscosity on MWCNT dispersion and electrical properties in different thermoplastic nanocomposites,” Polymer, Vol. 53, No. 2, 2012, pp. 495–504. doi: 10.1016/j.polymer.2011.12.019

-

- 9. Esmizadeh, E., Irani, A., Naderi, G., Ghoreishy, M. H., and Dobious, C., “Effect of carbon nanotube on PA6/Eco Composites: Morphology development, rheological, and thermal properties,” Journal of Applied Polymer Science, Vol. 135, No. 12, 2017. doi: 10.1002/app.45977

-

- 10. Sathees Kumar, S., and Kanagaraj, G., “Investigation on mechanical and tribological behaviors of PA6 and graphite-reinforced PA6 polymer composites,” Arabian Journal for Science and Engineering, Vol. 41, No. 11, 2016, pp. 4347–4357. doi: 10.1007/s13369-016-2126-2

-

- 11. Park, K. S., Kim, S. J., Kim, J. H., Park, J. H., and Kwon, O. K., “Modification of carbon nanotube for the improvement of dispersion and the dispersion characteristics of carbon nanotube in polyurethane,” Textile Coloration and Finishing, Vol. 22, No. 1, 2010, pp. 43–50. doi: 10.5764/tcf.2010.22.1.043

-

- 12. Ma, P. C., Kim, J.-K., and Tang, B. Z., “Effects of silane functionalization on the properties of carbon nanotube/epoxy nanocomposites,” Composites Science and Technology, Vol. 67, No. 14, 2007, pp. 2965–2972. doi: 10.1016/j.compscitech.2007. 05.006

-

- 13. Kim, M. T., Rhee, K. Y., Jung, I., Park, S. J., and Hui, D., “Influence of seawater absorption on the vibration damping characteristics and fracture behaviors of basalt/CNT/epoxy multiscale composites,” Composites Part B: Engineering, Vol. 63, 2014, pp. 61–66. doi: 10.1016/j.compositesb.2011.02.005

-

- 14. Kim, M. T., and Rhee, K. Y., “Flexural behavior of carbon nanotube-modified epoxy/basalt composites,” Carbon Letters, Vol. 12, No. 3, 2011, pp. 177–179. doi: 10.5714/cl.2011.12.3.177

-

- 15. Kim, M. T., Rhee, K. Y., Lee, J. H., Hui, D., and Lau, A. K. T., “Property enhancement of a carbon fiber/epoxy composite by using carbon nanotubes,” Composites Part B: Engineering, Vol. 42, No. 5, 2011, pp. 1257–1261. doi: 10.1016/j.compositesb. 2014.03.010

-

- 16. Wang, M., et al., “Significantly improved interfacial and overall mechanical properties of aramid fiber/phenolic resin matrix composite reinforced with short CNT,” Journal of Materials Research and Technology, Vol. 26, 2023, pp. 5225–5235. doi: 10.1016/j.jmrt.2023.08.281

-

- 17. Yeo, S. J., Shin, H. R., Noh, W. S., and Kim, M. T., “Effect of Adding Graphene/Carbon Nanotubes (FCN) on the Mechanical Properties of Polyamide-Nylon 6,” Journal of Korean Society of Industry Convergence, Vol. 26, No. 6, 2023, pp. 1297–1303. doi:10.21289/KSIC.2023.26.6.1297

-

- 18. Hemmati, M., Rahimi, G. H., Kaganj, A. B., Sepehri, S., and Rashidi, A. M., “Rheological and mechanical characterization of multi-walled carbon nanotubes/polypropylene nanocomposites,” Journal of Macromolecular Science, Part B, Vol. 47, No. 6, 2008, pp. 1176–1187. doi: 10.1080/00222340802403396

-

- 19. Sezer Hicyilmaz, A., and Celik Bedeloglu, A., “Electromagnetic interference shielding thermoplastic composites reinforced with carbon based hybrid materials: A Review,” Composite Interfaces, Vol. 29, No. 13, 2022, pp. 1413–1470. doi: 10.1080/09276440.2022.2098617

-

This Article

This Article

-

2025; 38(3): 360-365

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.360

- Received on Apr 10, 2025

- Revised on May 2, 2025

- Accepted on May 21, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Hoon Kim ** , Man Tae Kim *

-

* Aerospace Convergence Materials Center, Korea Institute of Ceramic Engineering & Technology

** School of Mechanical Engineering, Pusan National University - E-mail: kimjh@pusan.ac.kr, ginggiscan@kicet.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.