- Validation of Structural Analysis of Composite Torsion Box Manufactured by Braiding/VARTM Process

Se-Woon Oh*, Tae-Su Kim*, Myeong-Su Seong*, Seung-Su Woo*, Kyeong-min Lee*, Dong-Hwan Yoon**, Jin-Ho Choi**†

* Korea Aerospace Industries Ltd.

** DTCI, School of Mechanical and Aerospace Engineering Gyeongsang National University- 브레이딩/VARTM 공정으로 제작된 복합재 토션 박스의 구조해석 검증

오세운* · 김태수* · 성명수* · 우승수* · 이경민* · 윤동환** · 최진호**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Since 2015, composite manufacturing technologies have increasingly focused on out-of-autoclave (OOA) to enable mass production. The torsion boxes of the A220 and B787 aircraft have been integrally manufactured using the prepreg/autoclave process; however, there have been no reported cases of applying Out-of-Autoclave (OOA) processes to the development of torsion boxes for horizontal stabilizers. In this paper, the buckling stiffness of an integrally braided composite torsion box manufactured via the Braiding/VARTM(Vacuum assisted resin transfer molding) process was predicted and its structural strength was experimentally validated through structural testing. The torsion box structure was fabricated by laminating braided carbon fabrics for both the skins and spars, followed by oven curing to achieve a one-piece composite structure. Following a screening test was performed in order to evaluate the material properties, B-basis allowables were calculated using the statistical methodology prescribed in CMH-17. The structure was designed to initiate lower skin buckling at 100% design limit load (DLL), and subsequent design ultimate load (150% DLL) tests and failure load structural tests were performed to ensure compliance with aircraft structural design. Excellent correlation between the finite element analysis (FEA) predictions using NASTRAN and the static test results confirmed the validity of the analytical approach.

2015년 이후 복합재료 양산 기술은 대량 생산을 위해 탈오토클레이브(Out-of-Autoclave, OOA) 공정에 중점을 두고 연구개발이 활발히 진행되고 있다. A220 및 B787의 토션 박스는 프리프레그/오토클레이브 공정을 통해 일체성형으로 제작되었으나, 수평 꼬리날개의 토션 박스에 OOA 공정을 적용하여 개발한 사례는 아직 보고되고 있지 않다. 본 논문에서는 브레이딩/VARTM 공정을 통해 제조된 일체형 브레이드 복합재료 토션 박스의 좌굴 강성을 예측하고 구조적 시험을 통해 실험적으로 구조강도를 검증하였다. 토션 박스 구조의 스킨과 스파 모두 브레이드 탄소 직물을 적층한 후 오븐 경화를 통해 일체형 복합재료 구조를 제작하였다. 재료 물성 확인시험(Screening Test)을 수행한 후, B-basis 허용치를 결정하기 위해 CMH-17 통계 분석을 적용하였다. 이 구조물은 100% 설계제한하중(DLL)에서 하부 스킨 좌굴이 발생하도록 설계되었으며, 이후 설계극한하중(DUL) 시험과 파괴 하중 구조 시험을 수행하여 항공기 구조 설계의 적합성을 확인하였다. NASTRAN를 사용한 유한요소해석(FEA) 결과와 정적 시험 결과 간의 상관 관계는 우수한 일치성을 보여 해석적 접근 방식의 타당성을 입증하였다.

Keywords: 탈오토클레이브 공정(OOA), 브레이딩/VARTM(Braiding/VARTM), 토션 박스(Torsion Box), 유한 요소 해석(FEA), 구조시험(Structural Test)

1980년대부터 생산된 단일 통로형 항공기에는 약 10% 내외의 복합재료가 적용되었으나, 2000년대 이후부터는 탄소섬유 강화 플라스틱(Carbon Fiber Reinforced Plastic, CFRP)이 갖는 우수한 비강도(specific strength) 및 비강성(specific stiffness) 특성으로 인해 기체 구조에 대한 복합재료의 적용 비율이 급격히 증가하고 있다. 에어버스사의 A350 기종은 중량 기준 약 53%의 복합재료를 적용하였으며, 이와 유사하게 보잉사의 B787 기종 또한 약 50%의 복합재료를 기체 구조에 적용하여 양산되고 있다. 기존의 프리프레그/오토클레이브(Prepreg/Autoclave) 공정은 자동화, 경량화 및 원가 절감 측면에서 한계가 존재하며, 이를 극복하기 위한 대안으로 탈오토클레이브(Out-of-Autoclave, OOA) 복합재료 공정 기술이 주목받고 있다[1-7].

Hong[1]은 탈오토클레이브 프리프레그(OOA prepreg)를 적용하여 Skin-Spar-Rib 일체형 복합 구조물을 제작하고, 단면 조직 관찰을 통해 해당 공정이 오토클레이브 복합재 공정을 대체할 수 있음을 제시하였다. 또한 Park[3]은 오토클레이브 공정 시편과 탈오토클레이브 공정 시편의 기계적 특성을 비교한 연구를 통해, CAPRI(Controlled Atmospheric Pressure Resin Infusion) 공정으로 제작된 시편이 오토클레이브 시편과 유사한 수준의 기계적 성능을 확보할 수 있음을 입증하였다.

저비용 친환경 복합재료 및 하이브리드 구조물의 제조 및 조립 공정 효율 향상을 위해, 유럽연합(EU)은 제7차 프레임워크 프로그램(FP7)의 지원을 통해 LOCOMACHS(Low Cost Manufacturing and Assembly of Composite and Hybrid Structures) 개발 프로젝트를 추진하였다. 본 프로젝트는 에어버스를 주축으로 총 31개 기업 및 연구기관이 참여하였으며, 복합재료의 고정밀 가공 기술, 로봇 및 인공지능(AI) 기반의 조립 자동화, 비접촉식 품질 검사 자동화 기술, 그리고 저비용·친환경 공정 기술 등의 주요 분야에서 기술적 진보를 달성하였다.

지난 30여 년간, Resin Transfer Molding(RTM) 공정 기반의 브레이딩(Braiding) 섬유 직물에 대한 정적 강도, 피로 특성 및 파괴 거동 등에 관한 다양한 연구가 수행되어 왔다[8–12]. 특히, 내충격성에 우수한 브레이딩 복합재료의 특성을 규명하기 위한 연구가 활발히 진행되었으며, Kim[13]은 브레이딩 섬유(Yarn)의 간격에 따른 강성 변화에 대해 연구하였다. 그는 Gap Ratio(Fiber Yarn Gap / Yarn Spacing)에 따라 탄성계수가 약 92.5%, 전단계수가 약 88%까지 감소함을 제시하였다. 또한, Geleta와 Woo[14]는 3축 브레이딩 섬유 직물의 파손 거동을 다중 스케일 유한요소 해석 기법을 기반으로 분석하였으며, 요소 크기를 네 가지(0.2 mm, 0.25 mm, 0.3 mm, 0.4 mm)로 설정하여 GENOA 해석을 수행한 결과, 응력 예측 값의 변동 폭이 9.7%에서 16.3% 범위에 있음을 확인하였다. Park[15]은 스킨-스트링거 일체형 패널의 기계적 물성을 기하학적 모델링 기법으로 예측하였으며, 실험 압축시험 결과와의 오차가 8% 미만으로 나타나 해당 접근법의 타당성을 입증하였다.

본 논문에서는 단일 통로형 민간 항공기에 적용 가능한 수평안정판(Horizontal stabilizer) 내부의 토션 박스를 드라이 탄소 섬유 기반의 OOA(Out-of-Autoclave) 공정을 적용하여 길이 5.3 m 규모의 복합재 일체형 구조물로 제작하였다. 제작된 토션 박스는 좌굴 강성 및 파괴 거동 특성 평가를 위하여 설계제한하중(Design Limit Load, 100% DLL) 이상의 하중 조건에서 좌굴이 발생하도록 설계되었으며, 정적 구조시험 후 해석결과와 시험결과의 상관관계(Correlation) 평가를 통하여, 구조 설계의 적합성과 구조적 신뢰성을 검증하였다.

본 논문에 사용된 탄소섬유는 NCAMP(National Center for Advanced Materials Performance)에 등재된 항공기용 탄소섬유 복합재료인 Hexcel(USA)사의 HexTow® IM7-GP 12K이며, 바인더는 Hexion사의 EpikoteTM RTAC 06720을 적용하였다. 매트릭스 수지로 항공우주 산업의 엄격한 성능 기준을 충족하는 2액형 열경화성 수지(Thermoset Resin)인 RTM6-2를 사용하였다.

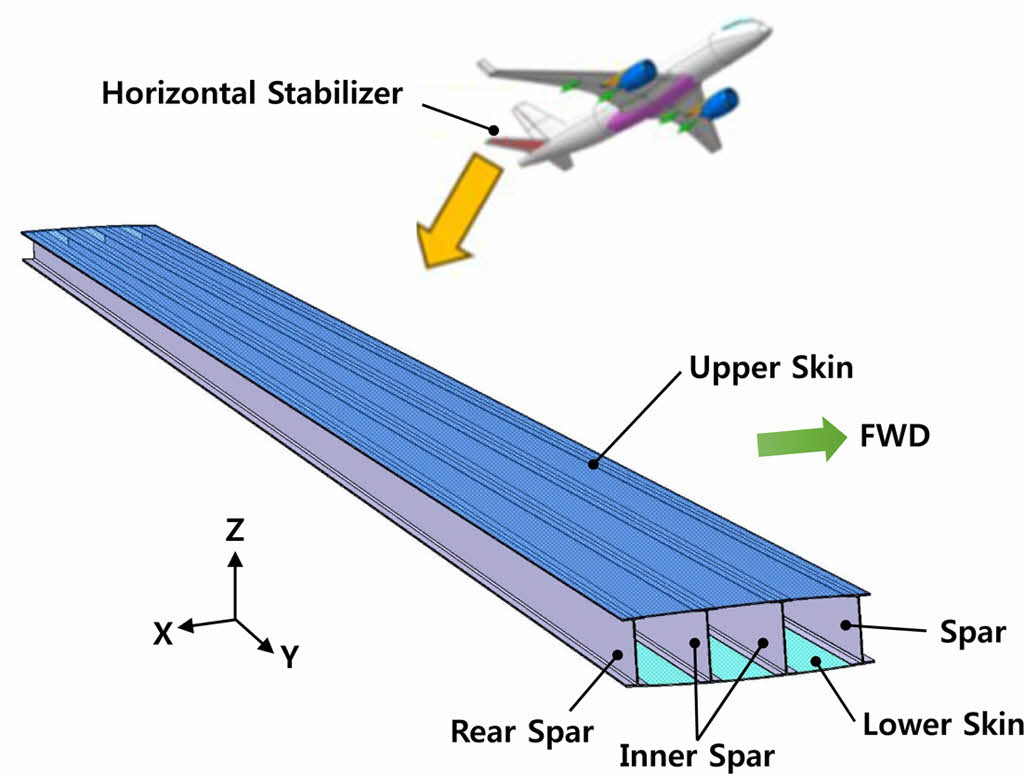

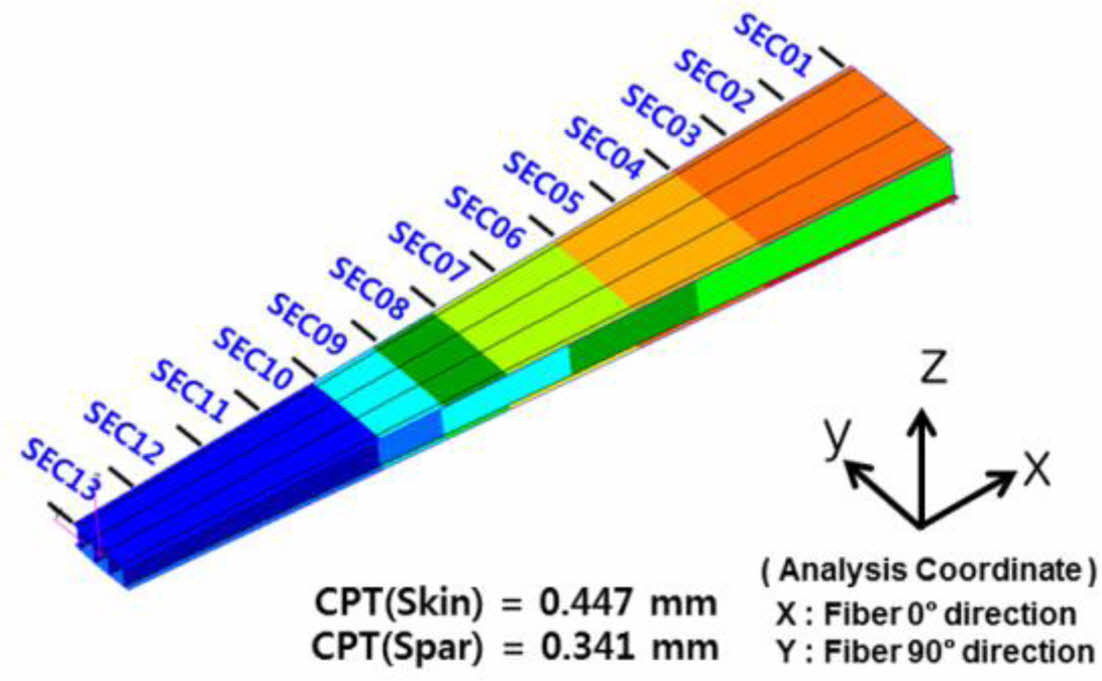

Fig. 1에서 상·하부 스킨은 Balanced 0°/±60°로 적층된 브레이딩 직물로서, 준등방성(Quasi-isotropic, QISO) 특성과 우수한 내충격성을 가진다. 또한 다중 스파(Multi-spar)는 T4L Co.의 브레이딩 장비를 사용하여 Balanced 0°/±45° 형태로 직조된 소재를 사용하였다.

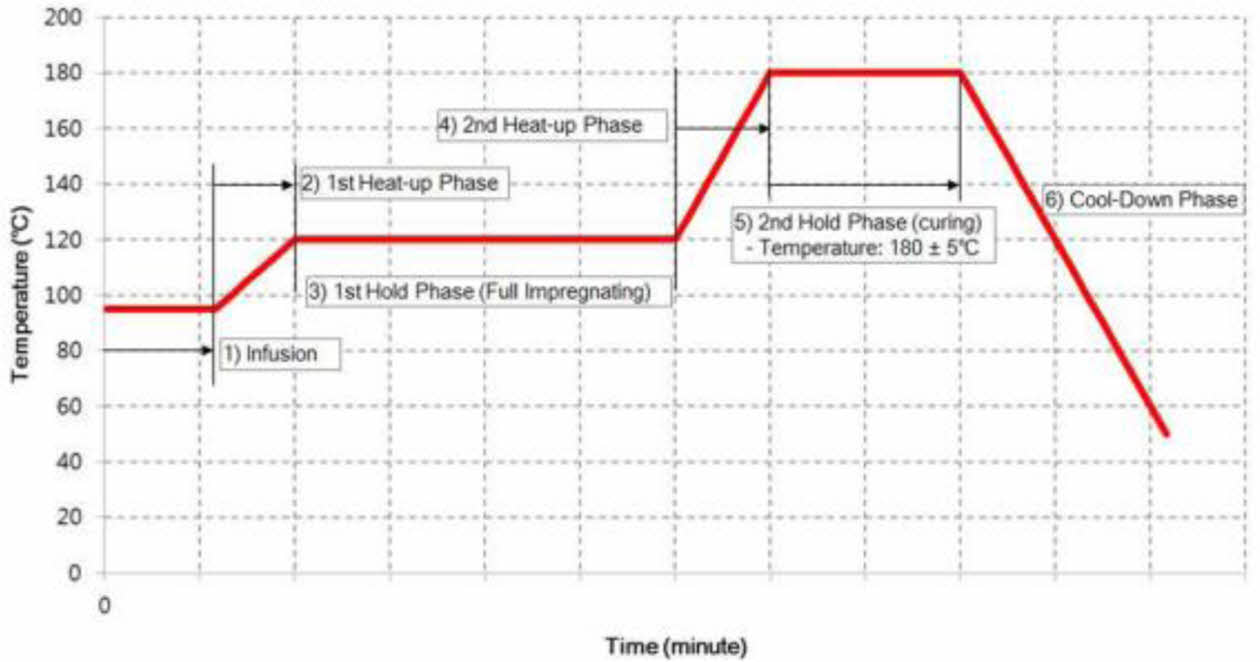

Fig. 2는 토션박스와 시편의 수지 충진과 경화온도를 나타낸 그래프로서, 치구와 패널의 온도가 90oC에 도달하였을 때 수지를 주입하였고, 함침 공정시간을 최대 경화온도 유지시간보다 2배 더 길게 설정하여 기계적 성질, 내구 균열성 및 치수 안전성을 확보할 수 있도록 하였다.

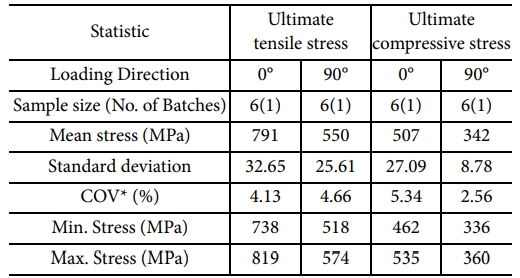

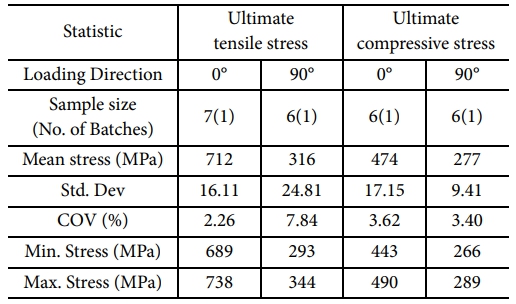

ASTM D3039 및 D6641 규격에 따라 브레이딩/VARTM 시편을 제작하였고 재료 물성 확인시험을 수행한 후, Table 1-3과 같이 B-basis 허용치를 계산하기 위해 CMH-17 통계 분석을 적용하였다. Table 2

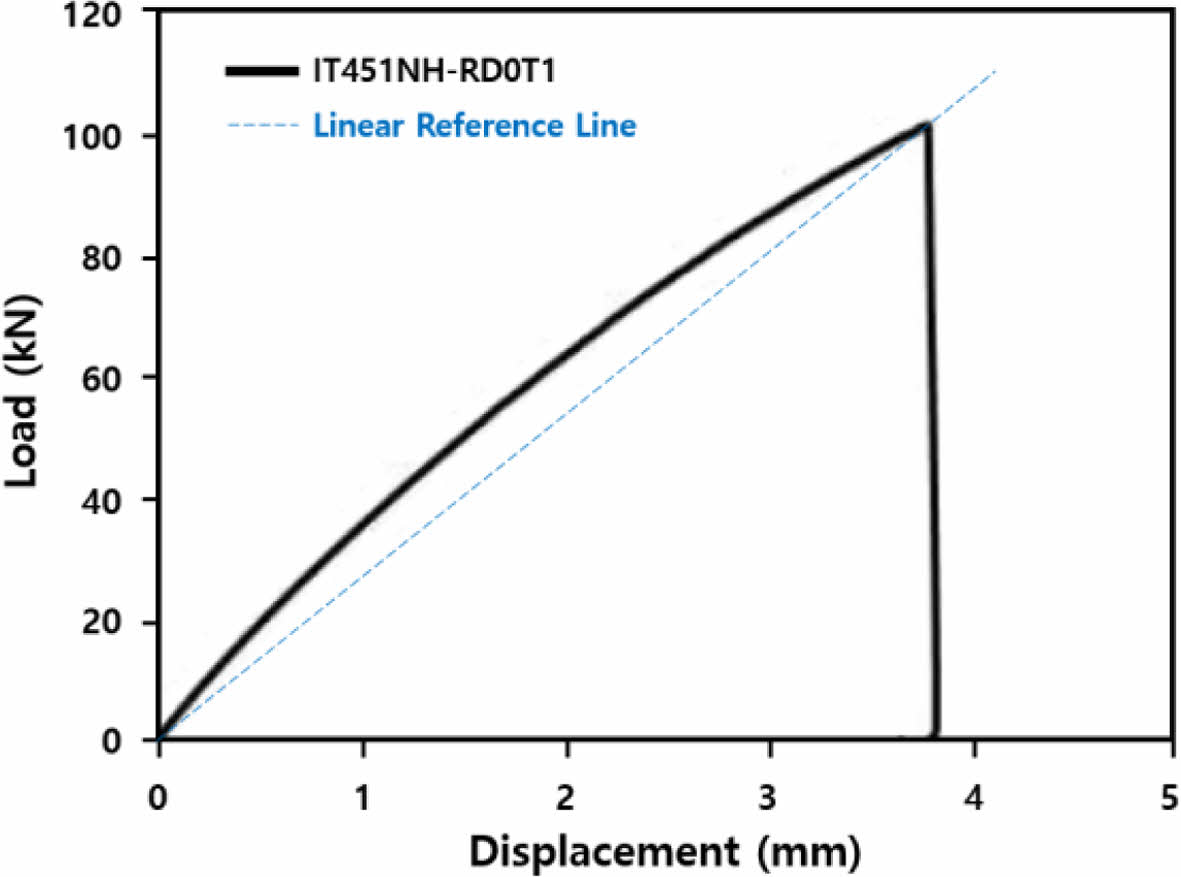

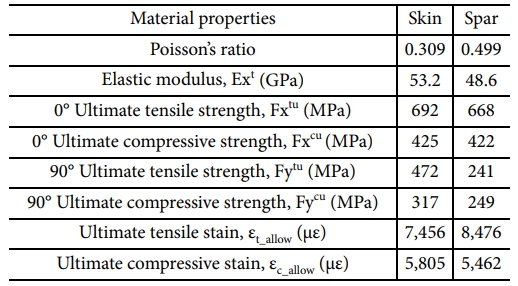

경화된 스킨 및 스파의 두께(Cured part thickness, CTP)는 각각 0.447 mm 및 0.341 mm로 측정되었으며, 시편 시험을 통해 획득한 복합재료의 허용치는 Table 3에 제시하였다. Fig. 3은 스파 쿠폰시편의 인장시험 결과를 나타낸 그림으로, 브레이딩 직물의 섬유 간 공극의 차이 및 직조 시 섬유의 인장력 부족 등으로 인하여 비선형 거동을 나타냄을 볼 수 있으며, 이로 인하여 스파 쿠폰시편의 프와송비가 0.732로 계산되었다. 그러나, 실물크기의 스파 제작시에는 직조장비의 섬유 인장력이 충분하므로 쿠폰단위의 인장시험 결과는 다소 차이가 있을 것으로 판단되어 구조해석을 위한 스파의 푸아송 비는 이론상 최대값인 0.499로 가정하였다.

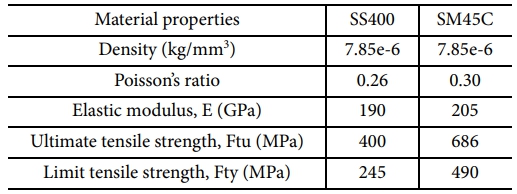

시험 체결부(Test fixture)에 적용된 16 mm 미만 두께의 SS400 스테인리스강 및 SCM440 고강도 합금강에 대한 재료 허용치는 Table 4와 같다. 복합재료 토션 박스와 체결되어 시험 하중을 직접 전달하는 시험체의 고정부 구성품들(Article fixture 및 Base Plate)은 일본 산업 규격(JIS G 3101)에 따른 일반 구조용 열연강재인 SM45C를 적용하였고, 나머지 시험체의 구성품들은 다소 소재 물성이 낮은 SS400를 적용하였다.

|

Fig. 1 Torsion box on horizontal stabilizer (5.3 m long) |

|

Fig. 2 Curing cycle |

|

Fig. 3 Load-displacement curve of spar coupon specimen |

3.1 토션 박스 설계

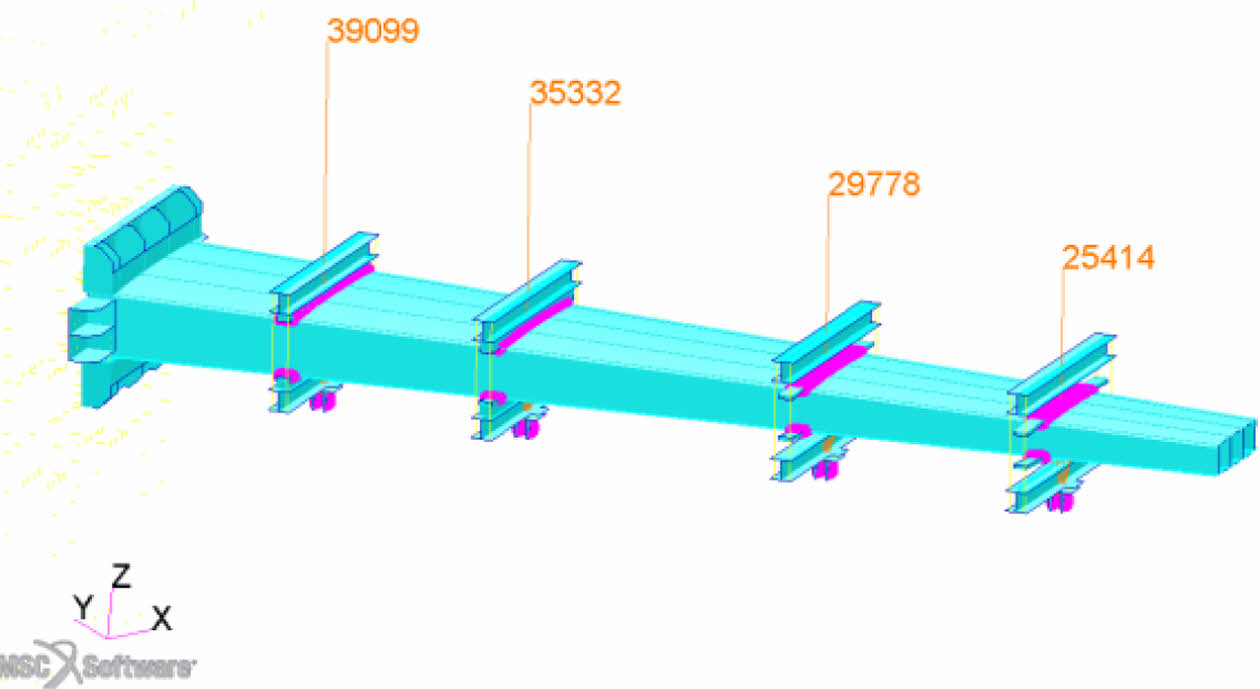

Fig. 1은 민간 항공기 수평안정판에 장착되는 길이 5.3 m 복합재료 기반 일체형 다중 스파 토션 박스 형상이다. 토션 박스는 수평안정판의 중앙에 장착되며, 항공기의 순항(Cruise) 조건에서 전방 동체(Nose Section)와의 기기적 연계(Mechanical coupling)를 통해 수평 비행 안정성 확보에 기여한다.

항공기 날개 구조 설계 시, 설계극한하중 이하의 조건에서 좌굴이 발생하지 않도록 요구하는 경우, 구조의 보수적 설계로 인해 중량 증가가 초래될 수 있다. 이에 따라 설계제한하중(Design Limit Load, 100% DLL) 이상에서 좌굴 허용 및 후좌굴 해석(Post buckling analysis)을 수행함으로써 구조 중량을 절감하는 설계 접근법이 가능하다. 본 논문에서는 복합재 일체형 토션 박스의 좌굴 특성을 검증하기 위하여, 설계제한하중을 초과하는 조건에서 좌굴이 유도되도록 구조를 설계하였다.

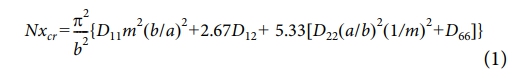

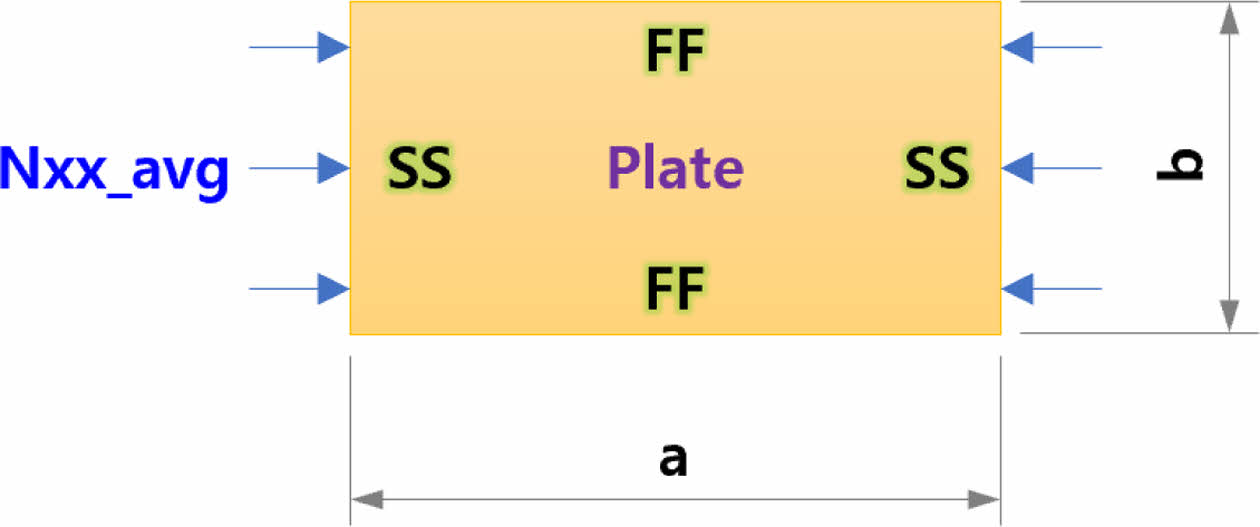

압축 굽힘 하중을 전달하는 토션 박스의 하부 스킨은 Fig. 4와 같이 하중이 부가되는 변(Edge)는 단순지지(Simply supported, SS)조건을 부여하였으며, 하중이 가해지지 않는 변은 스파의 플랜지(Spar flange)의 강성으로 인하여 고정(Fixed, FF) 경계 조건의 평판으로 가정하였다. 임계 전단흐름(Critical shear flex, Nxcr)을 계산하기 위하여 참고논문[16]에서 제시한 직교이방성 좌굴 방정식(Orthotropic buckling equation)을 이용하였으며, 식 (1)과 같다. 이때, 종방향 반파수(Longitudinal half-wave number, m)가 2일 때 Nxcr이 최소가 된다.

위의 식에서 전체 적층판의 굽힘 강성 행렬(Bending stiffness matrix) [D]는 다음과 같이 정의된다[17].

: k번째 층의 Reduced Stiffness

: k번째 층의 Reduced Stiffness

zkl, zku: 중립면으로부터 k번째 층의 높이

토션 박스에 공력으로 인한 굽힘 하중이 작용하면 날개는 다운벤딩(Down-bending) 거동을 하게 되며 이에 따라 발생하는 전단흐름(Nxx)은 토션 박스 체결부로부터 날개 끝단 방향으로 압축 하중을 받는다. 이 때 좌굴 특성을 평가하기 위하여 Nxx는 좌굴이 발생하는 평판의 가로 길이 및 세로 길이를 정하여 해당하는 유한요소의 전단흐름 평균값(Nxx_avg)을 계산한다. 좌굴 계수(λ)는 식 (3)과 같고 1.0 이상일 때 좌굴이 발생하지 않는다.

파괴 거동 특성을 연구하기 위하여 알루미늄 합금과 달리 항복 없이 선형 거동으로 파손되는 CFRP 복합재료 구조물은 등방성 재료와 같이 여러 파손 이론이 제안되었다. 본 논문에서는 글로벌 항공회사에 주로 사용하는 최대 변형률 파손 이론을 사용하였으며, 식 (4)과 같이 인장, 압축에 대한 복합재료 평판의 최대 변형률을 기준으로 파손을 예측하였다.

ε1C,ε2C : 1, 2 방향의 압축 최대 변형률

ε1t,ε2t : 1, 2 방향의 인장 최대 변형률

Fig. 5는 좌굴계수 및 최대 변형률과 설계하중을 기반으로 복합재료 토션 박스의 정적 강도 및 좌굴 강성을 만족하는 부위별 적층 두께를 나타낸 그림으로, 굽힘 하중(압축)을 받는 하부 스킨은 상부 스킨보다 두껍게 설계하였으며, 굽힘 하중이 점차 감소하는 특성을 고려하여 루트(Root)에서 팁(Tip) 방향으로 갈수록 점진적으로 두께가 얇아지도록 설계하였다. 스킨은 4-14층으로 설계되었고, 스파는 4-12층으로 설계되었으며, 전방 스파와 후방 스파의 두께는 동일하고 내부 스파는 더 얇게 설계하였다.

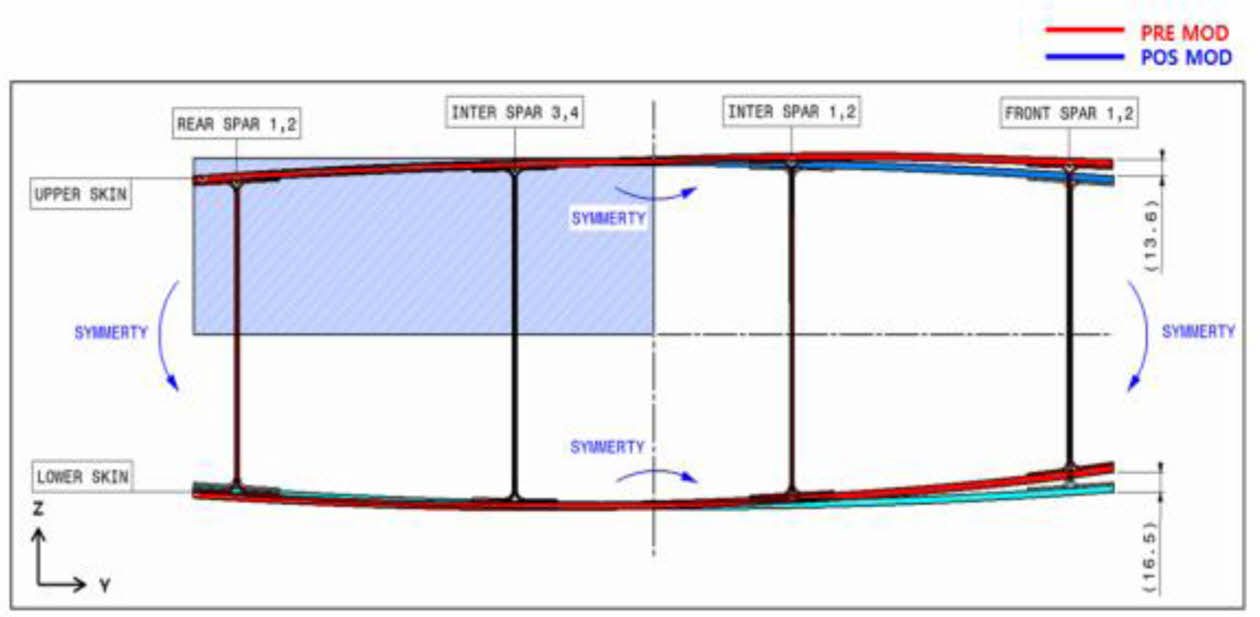

복합재료 스파 제작을 위한 치구 비용을 절감하기 위하여 Fig. 5의 비대칭 토션 박스(PRE MOD)를 Fig. 6과 같이 대칭 토션 박스(POS MOD)로 형상을 변경하였다. 따라서 하부 스킨의 두께를 상부 스킨의 두께와 동일하게 최대 13층으로 설계를 완료한 후, 5.3 m 토션 박스를 일체형으로 제작하였다.

3.2 복합재료 일체형 토션 박스 제작

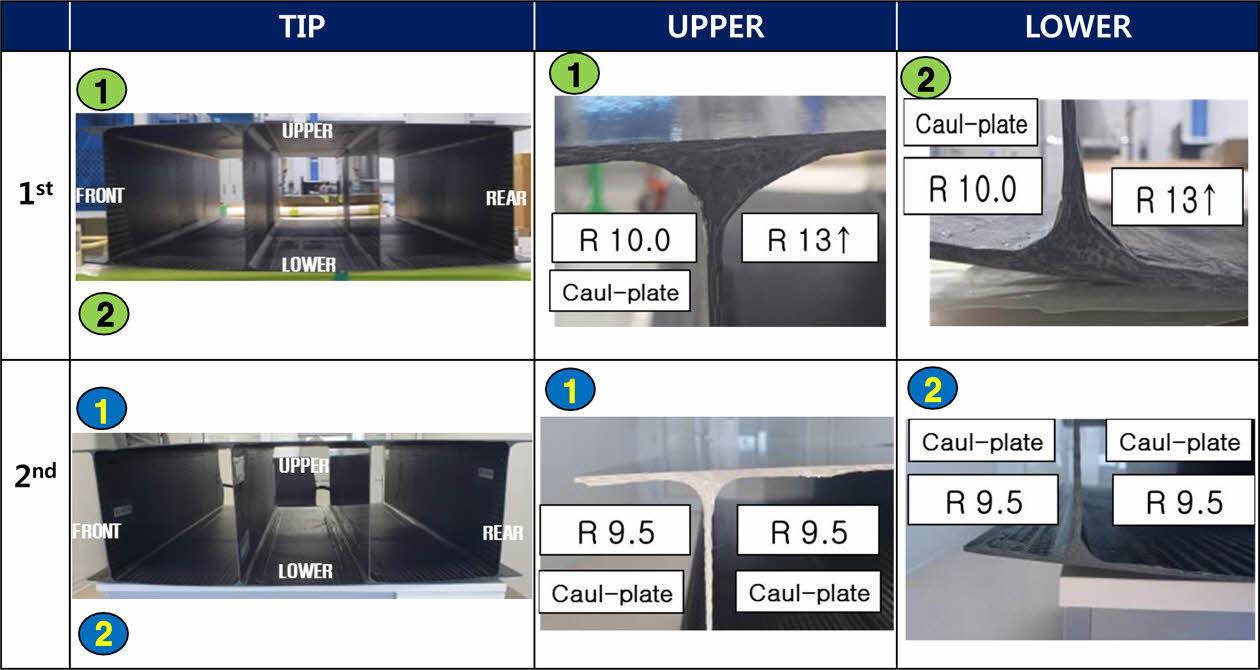

5.3 m 토션 박스 제작에 앞서, 박스형 구조물의 VARTM 핵심 공정기술을 확보하기 위해 Fig. 7과 같이 1.5 m 규모의 토션 박스 부분품을 선행 제작하였다. 박스형(Box-type) 구조의 경우, 상부 스킨 프리폼(Preform)의 흘러내림 현상으로 인해 2차 배깅 공정(Bagging process)을 적용하더라도 스파 플랜지의 필렛 반지름(Fillet radius, R9.5 mm)을 정밀하게 구현하는 데 어려움이 있었다. 이에 따라 별도의 스파 프리포밍(Preforming) 공정을 실시하여 이를 해결하였으며, 이를 5.3 m 토션 박스 제작에도 적용하였다. 프리포밍 공정은 열가소성 재료인 그릴론(Grilon)을 사용하였으며, 5.3 m 토션 박스의 2차 배깅 공정 후 추가적인 건조 공정을 수행하였다.

2 m 이상의 복합재료 구조물을 VARTM 공정으로 제작할 경우, 수지 주입 도중 수지가 배출구에 도달하기 전에 프리폼 내부에서 경화되어 수지 유동을 방해할 가능성이 있다. 이에 따라 유동 해석 및 열변형 해석을 기반으로 수지 주입을 100분 이내에 완료할 수 있도록 공정을 개발하였다. 수지 충전 유동해석을 위해 45,316개의 사각형 요소를 사용하였고, 요소 크기는 30 mm 이내로 생성하였다. 수지 점도는 0.1 Pa·s로 일정하다고 가정하였고 토션 박스 루트에서 끝단으로 수지가 배출되도록 함침시켰으며, 해석결과, 전체 함침 시간은 약 48분으로 평가되었다.

수지 주입은 치구 온도를 100oC 이하로 유지한 상태에서 수행되었으며, 이후 부품 온도가 2시간 동안 180oC에 도달하도록 오븐 인가 온도를 조절하여 경화 공정을 진행하였다.

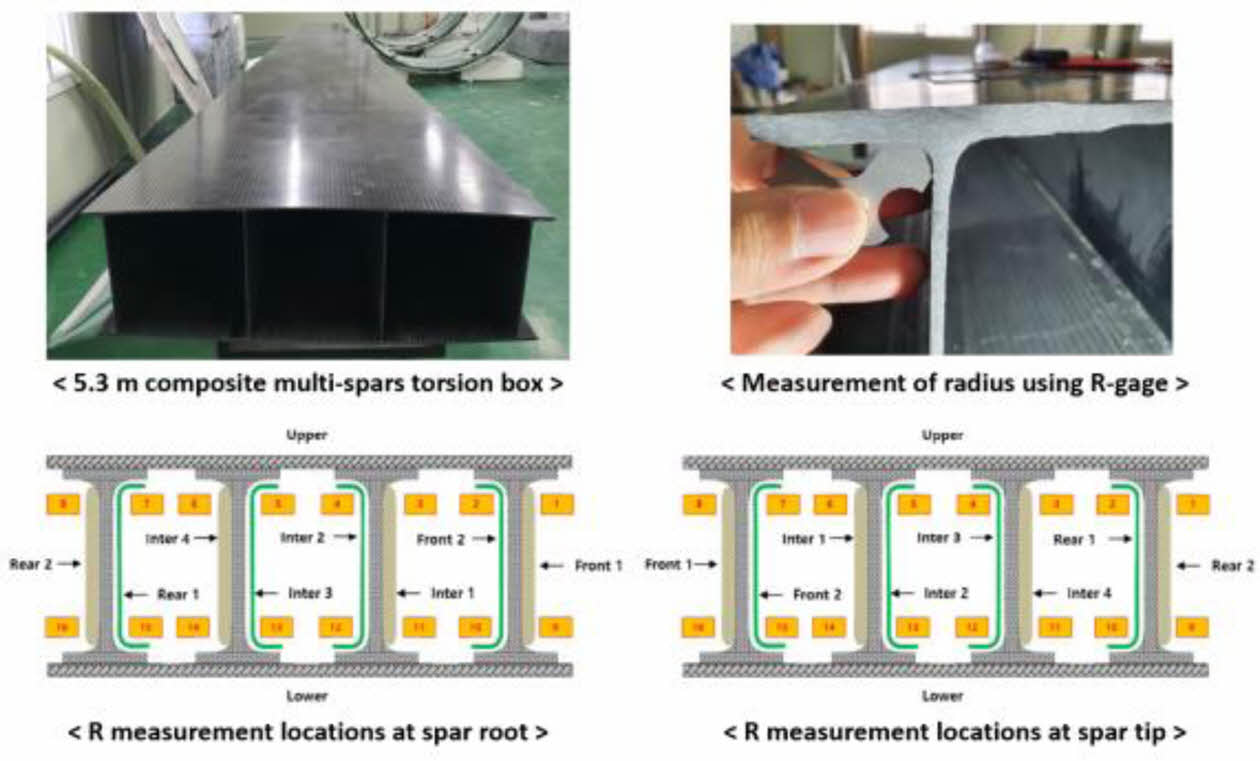

Fig. 8은 제작된 5.3 m 토션 박스 사진으로, 총 3기의토션 박스를 제작하였으며, 총 32개 지점에서 스파 플랜지의 필렛 반지름을 측정하였다. 그 결과, 2호기에서는 루트(Root) 부위의 3개 지점에서 공차를 초과하였으나, 1호기와 3호기는 모두 ±0.8 mm의 공차 범위를 만족하였다. 또한 2호기와 3호기만 ±7%의 두께 공차를 만족하였으므로, 모든 기준을 충족하는 3호기를 구조 시험 대상으로 선정하였다.

3.3 정하중 구조시험 지그

토션 박스의 주요 작용 하중은 굽힘 하중(Bending Load)과 비틀림 하중(Torsional Load)이며, 박스형(Box-type) 구조는 토션 하중에 대해 우수한 강성을 제공하는 전형적인 구조 형상으로 알려져 있다.

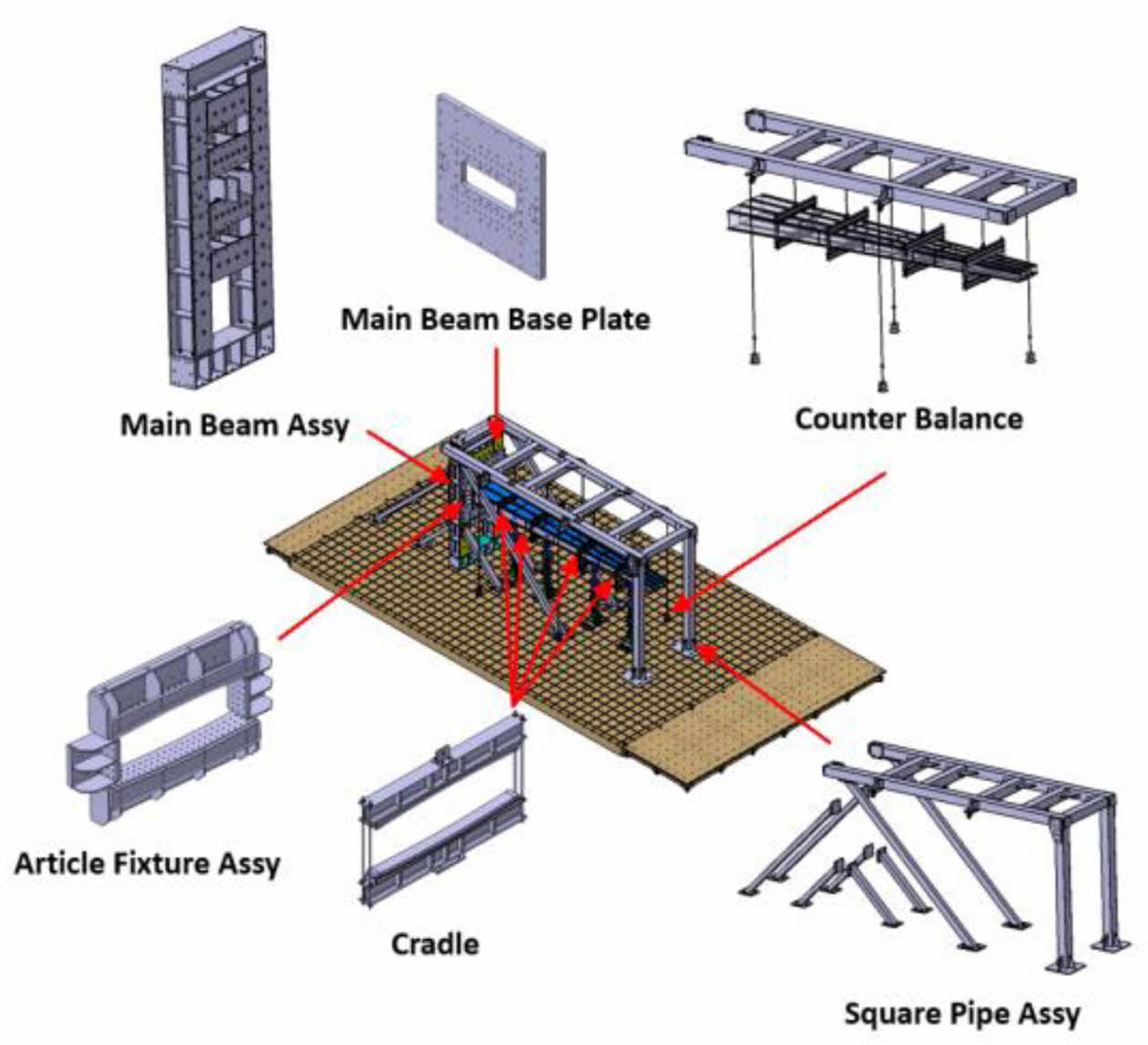

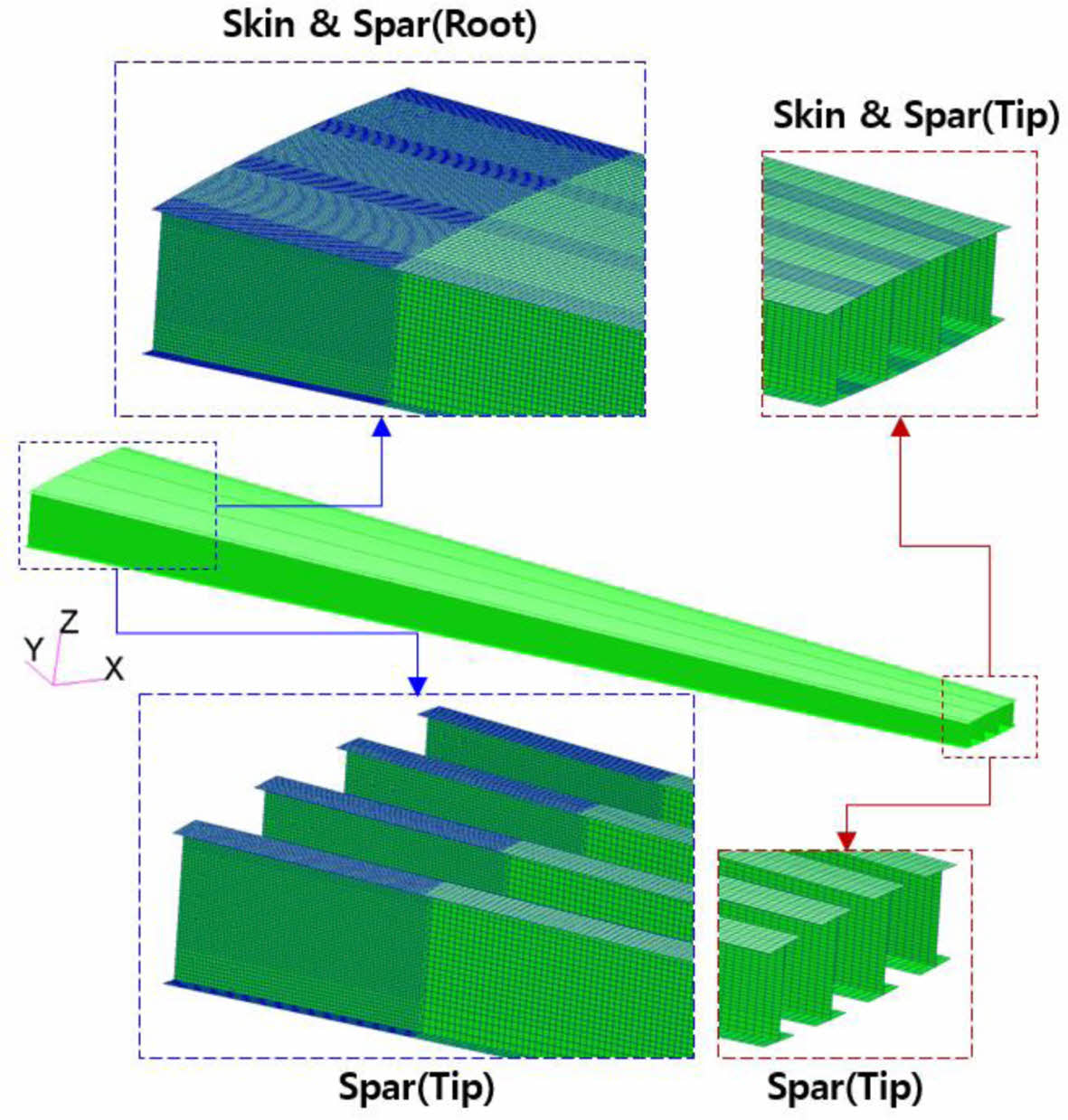

토션 박스의 정적 구조 성능을 평가하기 위해 Fig. 9와 같이 정하중 구조 시험 지그를 설계하였다. 토션 박스 시험 하중이 고정부와 체결된 볼트를 통하여 하중이 정확히 전달될 수 있도록 설계하였다. 시험 전, 구조물의 자중(Dead Weight)이 시험 결과에 영향을 미치지 않도록 정확한 중량을 측정하였으며, Leg & Sub beam을 설계하여 중량 보정을 반영하였다.

|

Fig. 4 Uniaxial loading and boundary condition for edges |

|

Fig. 5 Thicknesses of composite torsion box |

|

Fig. 6 Final configuration of torsion box for manufacturing |

|

Fig. 7 Fabrication for 1.5 m torsion box module |

|

Fig. 8 Fabrication and inspection for 5.3 m torsion box module |

|

Fig. 9 Static structural test fixture |

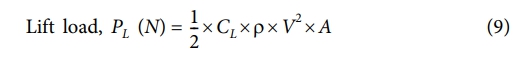

Fig. 10은 복합재 토션 박스에 대한 유한요소모델을 나타낸 그림으로, MSC/NASTRAN을 이용하여 복합재료 토션 박스는 2차원 평면 요소인 CQUAD4 요소(MAT8, PCOMP)를 사용하였고 시험체는 CQUAD4(MAT1, PSHELL)를 사용하였다. 토션 박스의 CQUAD4 요소의 두 절점 간의 거리는 4-13 mm 사이이며, 시험체 고정부는 15 mm, Leg & Sub Beam은 30 mm 이내의 크기로 모델링하였다. 상부/하부 스킨 및 스파의 요소 수는 각각 36,924개와 86,880개이다.

민간 항공기의 구조해석은 비선형 정적 해석(Nonlinear static analysis)에 대한 엄격한 제한을 적용한다. 아주 특별한 경우를 제외하면 비선형 정적 해석(Linear static analysis)은 고려하지 않는다. 이와 같은 이유로 본 논문에서는 선형 정적 해석만 수행하였다.

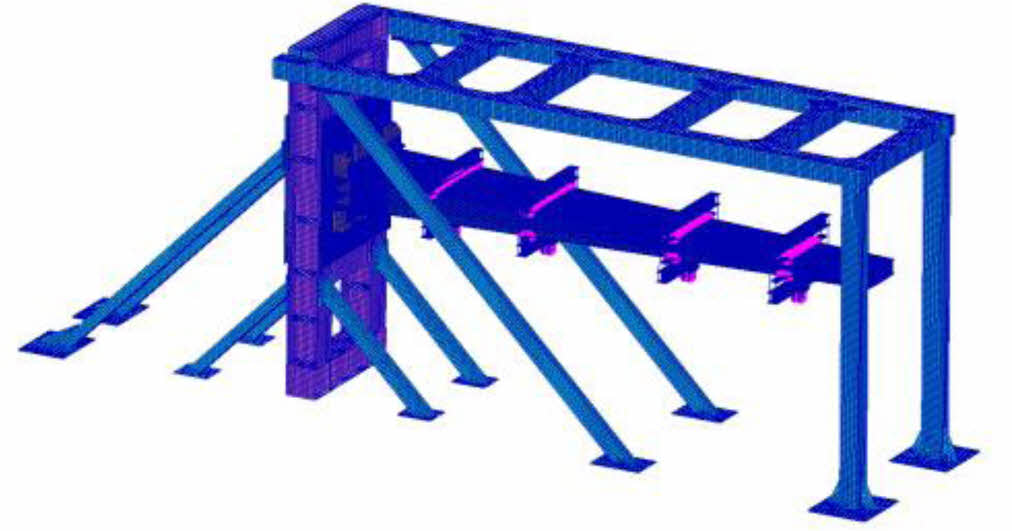

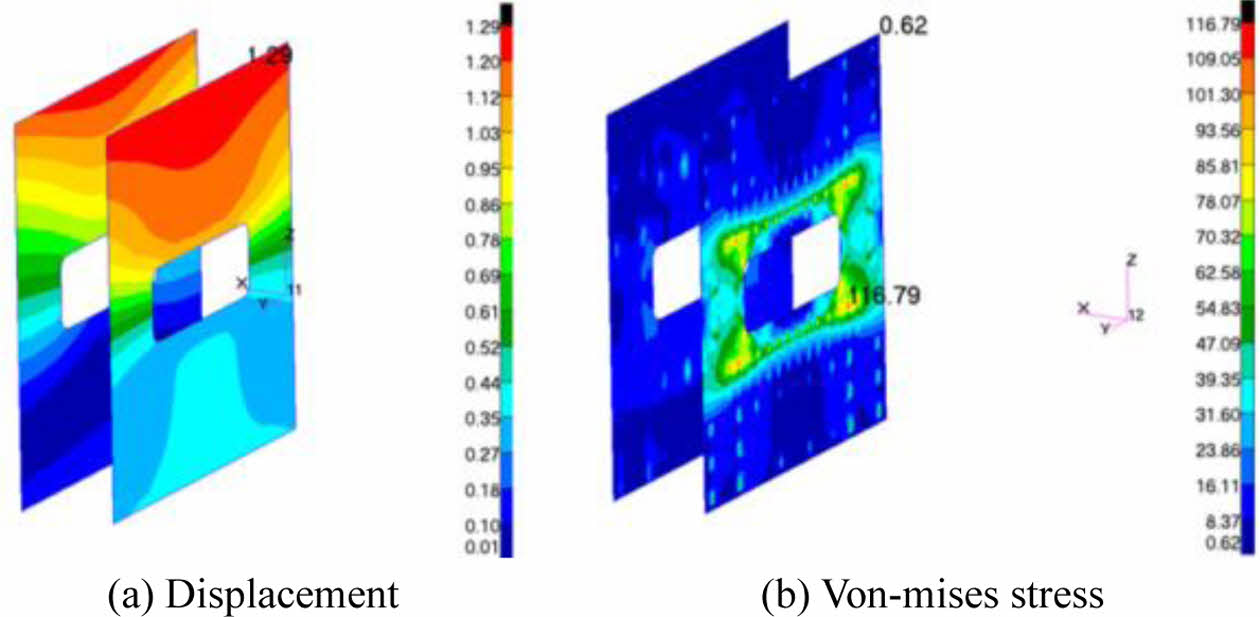

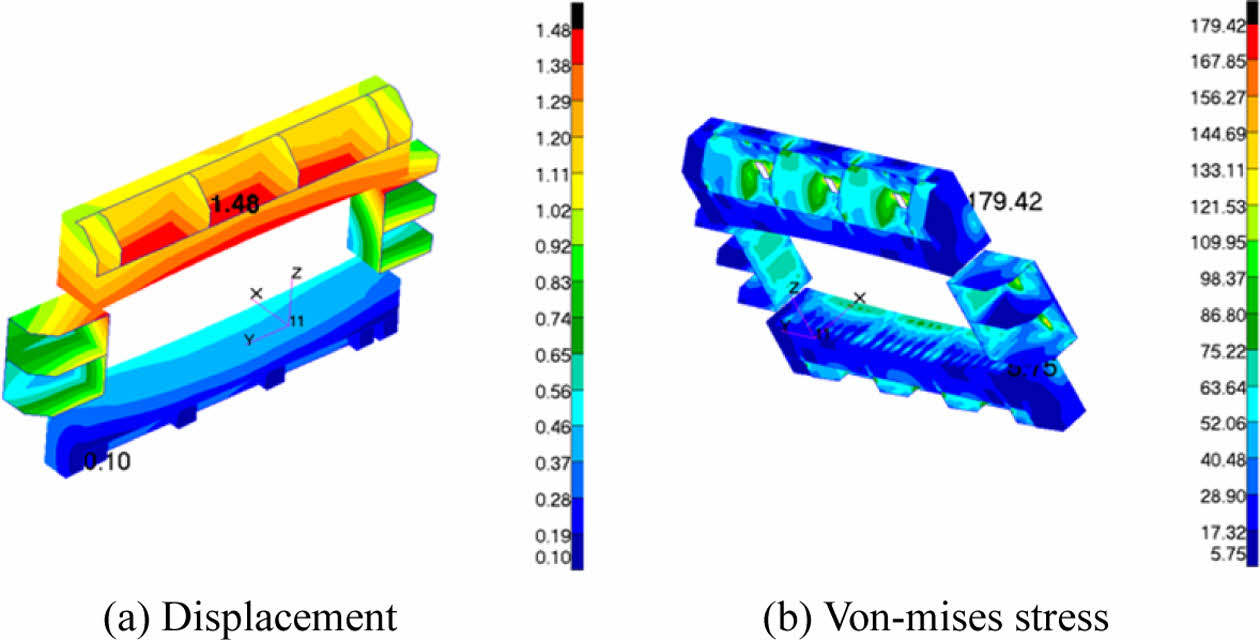

시험지그의 유한요소모델링은 Fig. 11-12에 나타나 있으며, 복합재와 금속재의 물성치는 Table 3과 Table 4에 나타나 있다.

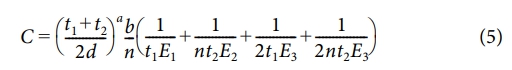

항공기 부품들의 체결은 유지보수를 위하여 볼트로 체결되며 체결부 강성에 따라 볼트들의 하중 분배가 상이할 수 있다. 항공기 구조 해석을 위하여 식 (5)와 같이 볼트의 강성을 근사적으로 표현하는 Huth-Schwarmann 방법[18-20]을 도입하였다.

E1 : 상부 부재의 재료 탄성계수

E2 : 하부 부재의 재료 탄성계수

E3 : 볼트의 재료 탄성계수

t1, t2 : 유한요소 두께

d : 볼트의 지름

상수 a, b 및 n은 조인트 상관 계수(Joint-related coefficients)로 단일 전단 조인트(Single shear joint)와 이중 전단 조인트(Double shear joint)일 때, 각각 n=1, n=2를 적용한다. 볼트 체결에 대한 계수 a는 2/3이며, 금속 볼트에 대한 b는 3이다.

볼트는 CBUSH요소를 사용하였으며, 스프링 강성은 식 (6)-(8)과 같으며, Spring Constant 1은 축방향 강성(N/mm), Spring Constant 2와 3은 전단강성(N/mm)이다. 나머지 굽힘 및 비틀림 강성(N/mm)는 Spring Constant 1~3의 값이 변경되지 않는 더미(Dummay) 값을 적용하였다.

여기서 Ef 와 Af 는 각각 볼트 재료의 탄성계수와 면적을 나타낸다.

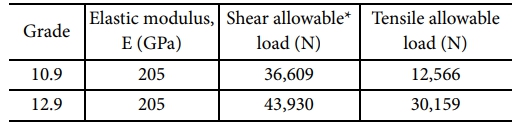

Table 5는 체결부에 적용된 볼트의 강도를 나타내며, 공칭 직경(Nominal diameter)이 8 mm인 M8은 강도 등급(Grade)을 국제표준(ISO 898-1)에 따라 10.9(1,000 MPa 인장강도, 900 MPa 항복강도)와 12.9(1,200 MPa 인장강도, 1,080 MPa 항복강도) 등급으로 구분된다. 체결부의 하중을 고려하여 M8 볼트의 12.9 등급을 결정하였다.

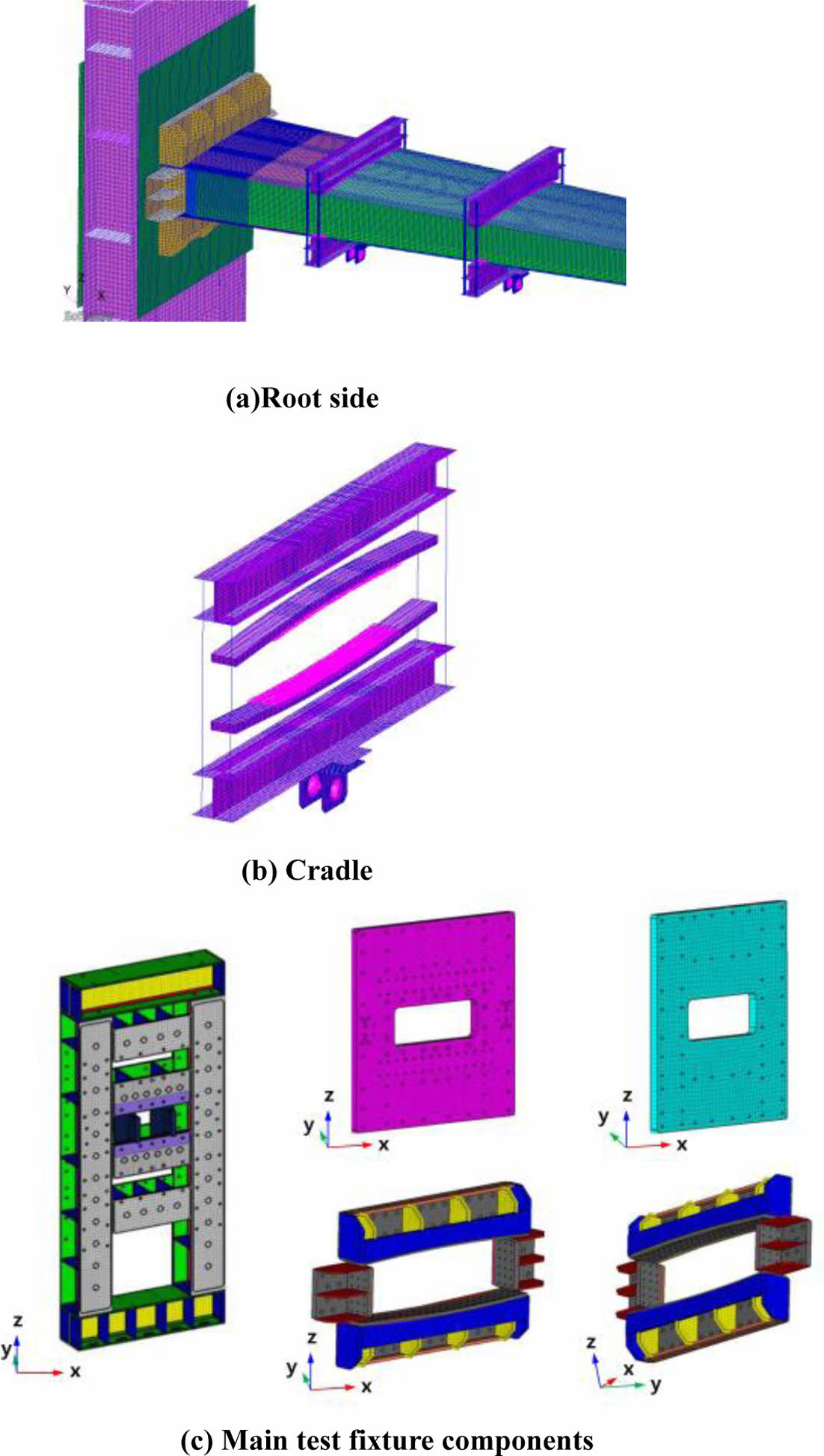

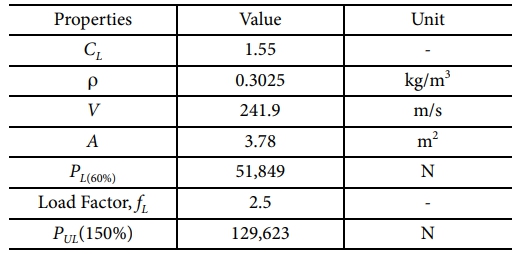

100인승 이상의 단일 통로기 토션 박스의 양력하중은 식 (9)와 같으며, 이를 하중 경계 조건으로 적용하였다.

이때, CL은 양력 계수(Lift coefficient), r는 밀도, V는 최대 순항 속도(Max. cruise speed), A는 토션 박스 스킨 면적을 나타내며 고려된 값 및 설계극한하중은 Table 6에 제시하였다. 계산된 양력은 순항 속도를 적용하여 설계제한하중(Design Limit Load, DLL)의 60% 수준인 운용 하중(Operational load)으로 가정하였으며, 해당 양력에 하중계수(Factor of load) 2.5를 곱하여 설계극한하중(PUL(150%))을 도출하였다.

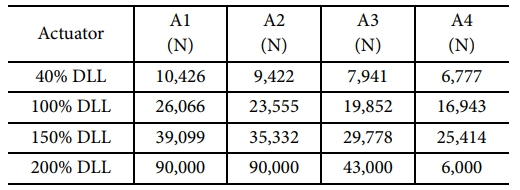

하중 경계 조건은 Fig. 13과 같고, Table 6의 설계극한하중을 4개의 작동기(Actuator)에 분산하여 하중을 부가한다.

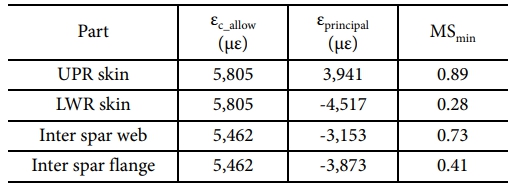

Table 6의 설계극한하중(PL(150%) = 129,623 N)을 부가하여 해석한 결과, 하부 스킨의 최소 주변형률은 -4,517 με으로 나타났으며, Table 3의 최대 허용 변형률을 기준으로 식 (10)의 안전여유율(Margin of safety, MS)을 평가하였다. Table 7은 해석으로 평가한 토션 박스 부위별 안전여유율을 계산한 표로써, 1.5 안전계수(Factor of Safety, SF)를 고려한 설계극한하중에 대하여 안전성을 확보한 것으로 평가된다.

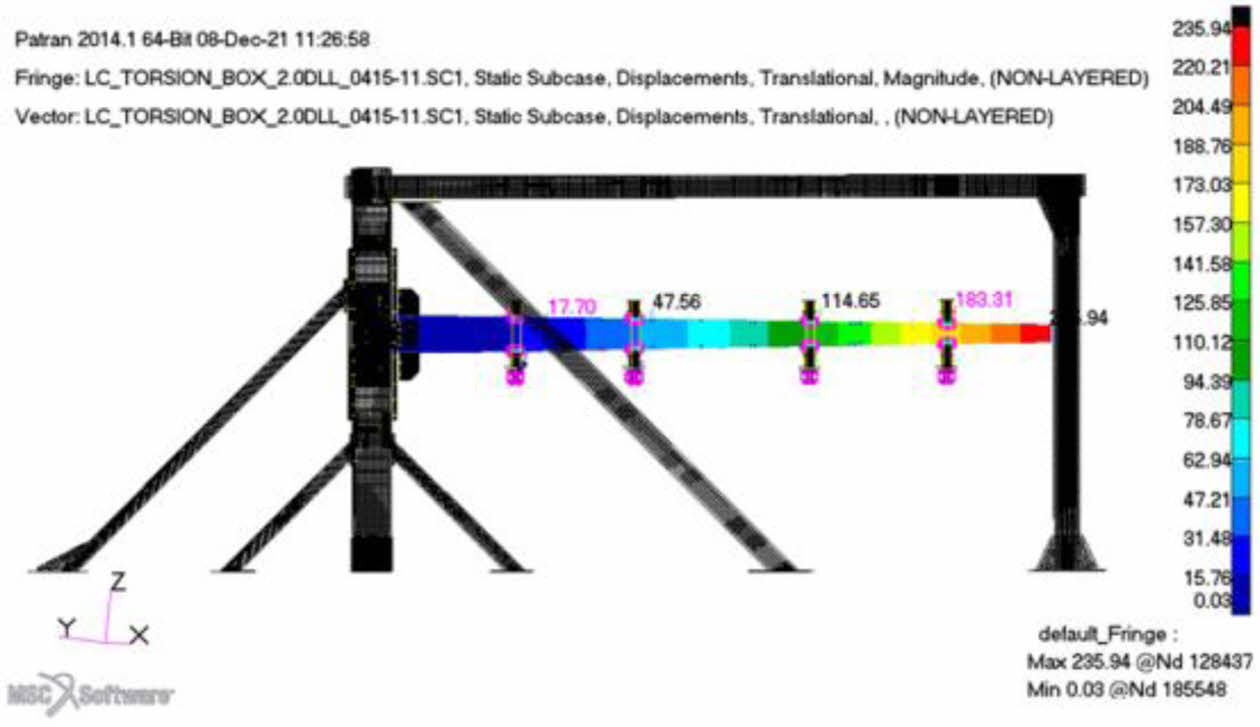

Fig. 14는 유한요소모델에 150% DLL 하중을 부가했을 때, 토션 박스의 변형량을 나타낸 그림으로, 최대 처짐은 235.9 mm로 나타났다.

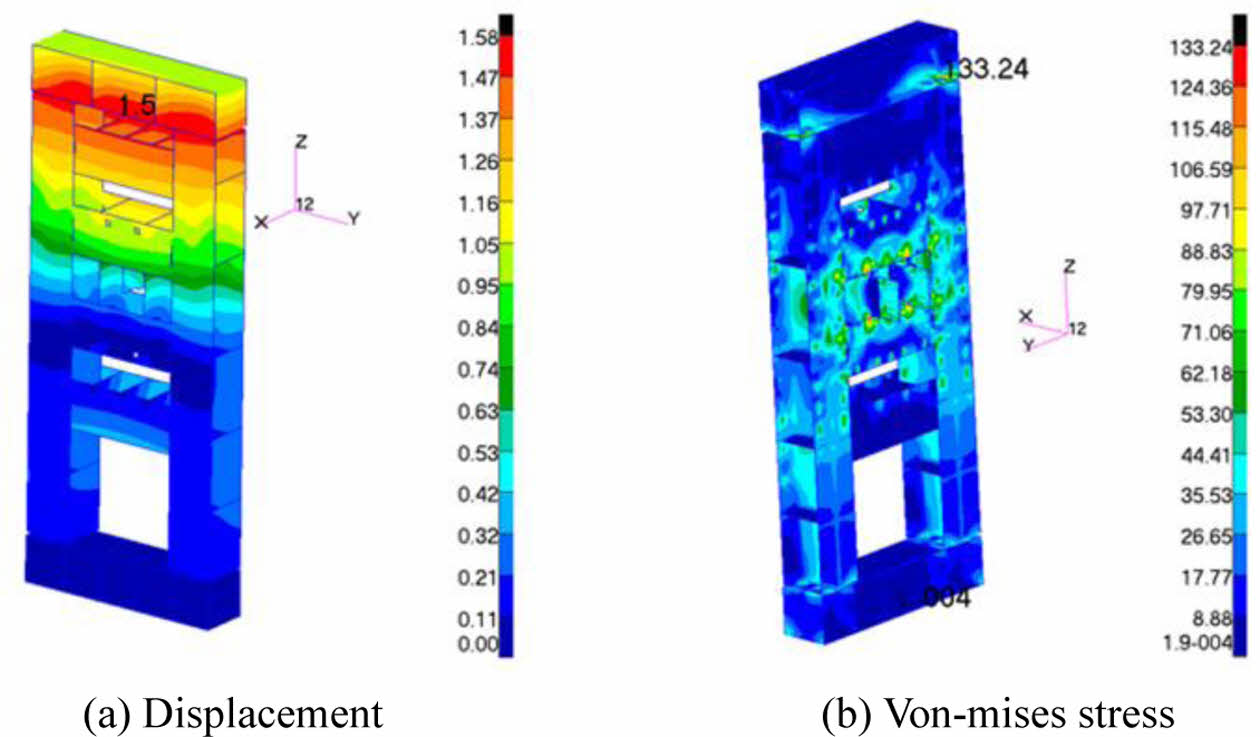

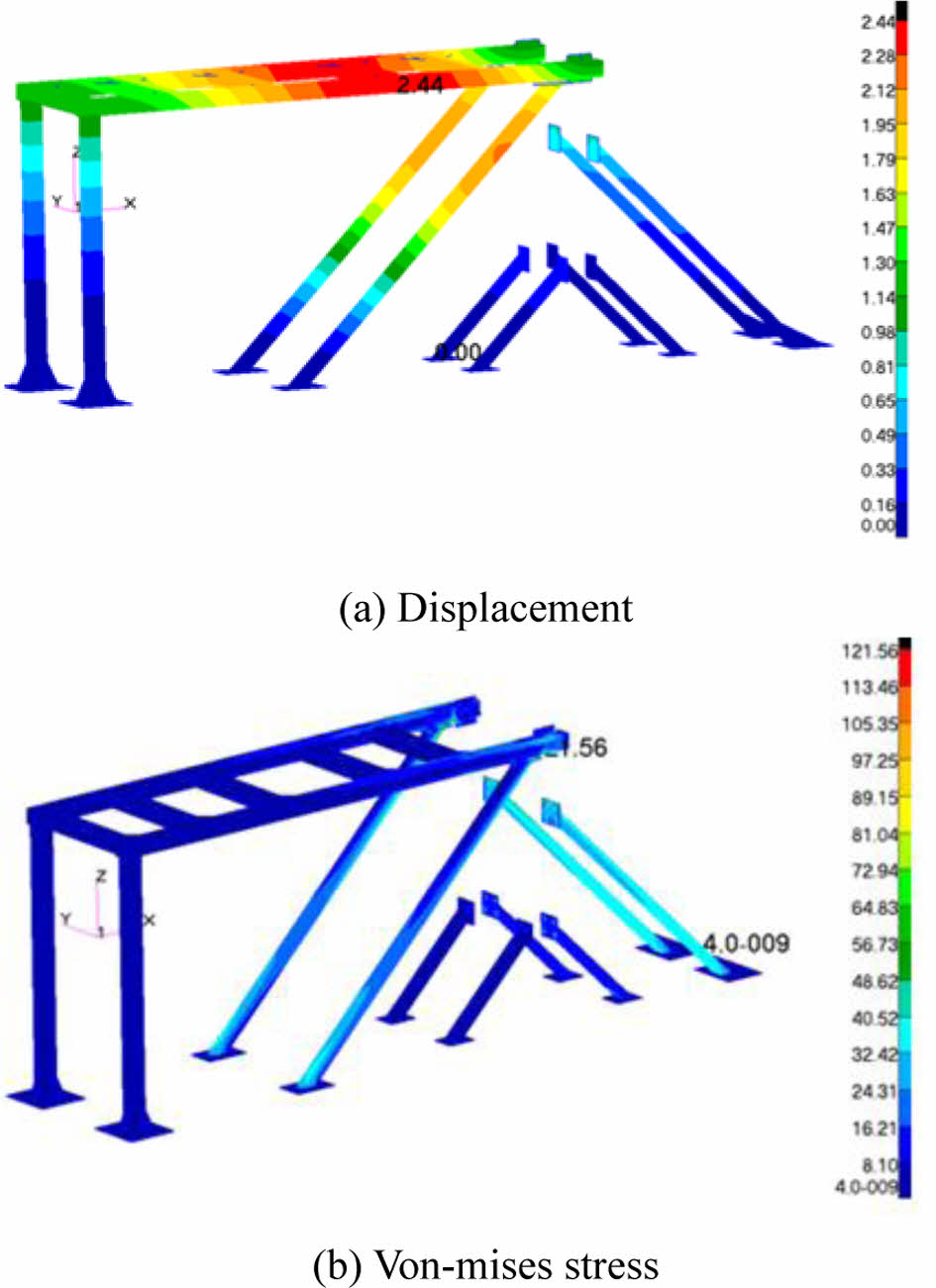

Fig. 15-18은 구조시험 지그의 응력 분포를 나타낸 그림으로, 금속재 고정부의 안전여유율이 2 이상으로 충분한 안전여유를 확보하였음을 확인할 수 있다. Fig. 16 Fig. 17

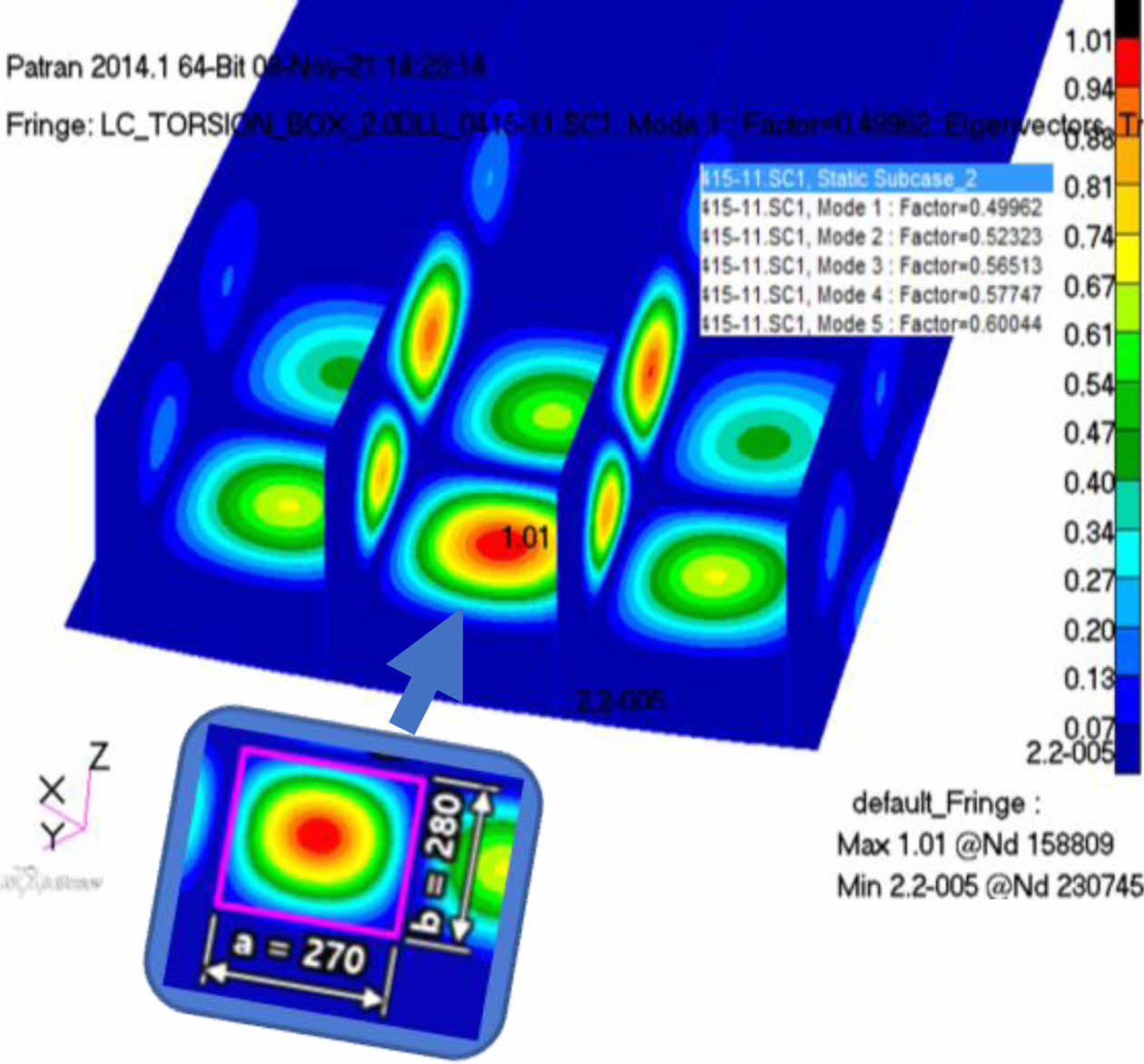

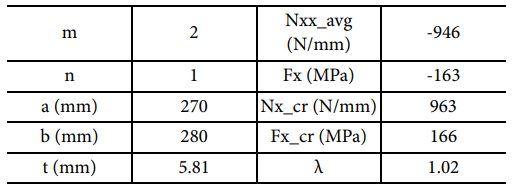

Fig. 19는 토션 박스에 대한 좌굴해석(200% DLL 하중 부가)을 수행한 결과를 나타낸 그림으로, 101% DLL 하중에서 하부 스킨에 좌굴이 발생한 것으로 평가되었다. 그림에서 좌굴되는 하부 스킨의 가로(a=270 mm) 및 세로(b=280 mm) 길이를 적용한 평균 Nxxavg는 946 N/mm로 계산된다. 식 (1)의 이론 좌굴식에 이상의 가로 및 세로 길이를 대입하여 Nxcr을 계산하면 963 N/mm이며, 식 (3)의 좌굴계수는 1.02로 계산된다. 좌굴계수 계산에 사용한 계수들은 Table 8에 정리하였으며, 결과적으로 102% DLL 하중에서 좌굴이 발생하여 유한요소해석결과와 이론 좌굴식에 의한 계산이 매우 잘 일치함을 볼 수 있다.

|

Fig. 10 FE model of composite torsion box |

|

Fig. 11 FE models of torsion box and test fixture |

|

Fig. 12 Detailed FE model of test fixture |

|

Fig. 13 Force boundary condition (150%DLL) |

|

Fig. 14 Deformation of torsion box (150% DLL) |

|

Fig. 15 Stress distribution of main beam assy (SS400) |

|

Fig. 16 Stress distribution of legs and sub beam (SS400) |

|

Fig. 17 Stress distribution of base plate (SC45C) |

|

Fig. 18 Stress distribution of article fixture (SC45C) |

|

Fig. 19 Buckling analysis of torsion box |

|

Table 5 Material allowables for bolts |

*The shear allowable load of a bolt is assumed to be 50% of the allowable tensile load. |

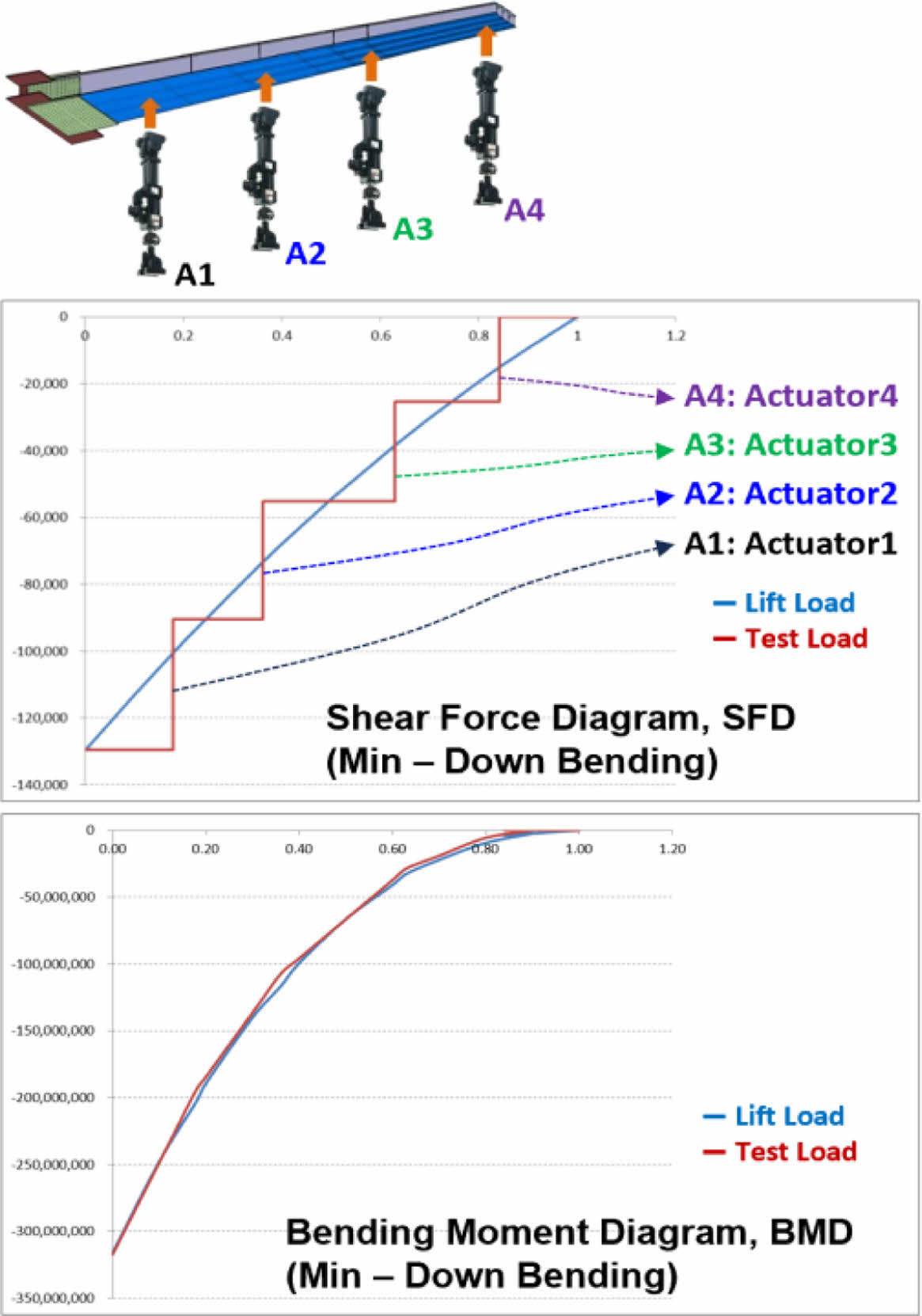

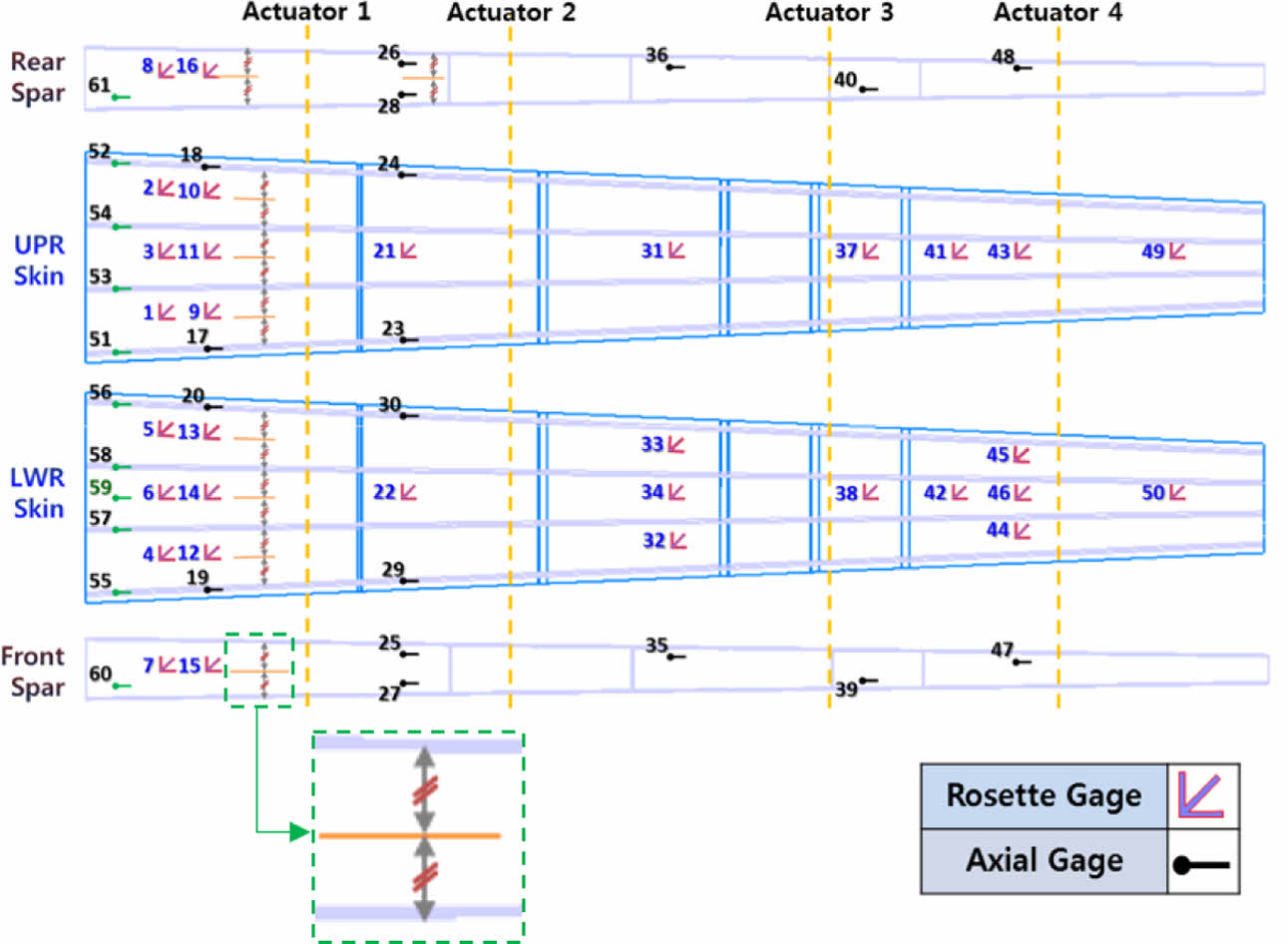

Fig. 20과 같이 정적 구조 시험체를 제작한 후, 구조시험을 수행하여 해석 결과와 비교하고 구조적 안전성 및 설계 적합성을 검증하였다. 구조 시험체에 하중을 효율적으로 부가하기 위하여 Fig. 21에 도시된 바와 같이 전단력 선도(Shear force diagram, SFD) 및 굽힘모멘트 선도(Bending moment diagram, BMD)를 기반으로 총 4개의 작동기 위치를 선정하였다. Fig. 21과 Table 9는 작동기 하중 경계 조건을 보여 주며, 시험체 하단에는 단순지지 변위 경계 조건을 적용하였다.

정적 구조시험을 위해 Fig. 22와 같이 토션 박스에 1축 및 3축 스트레인 게이지(Strain gauge)를 웨브(web) 중심에 부착한 후, 설계제한하중 시험, 설계극한하중 시험 그리고 파괴시험을 수행하였다.

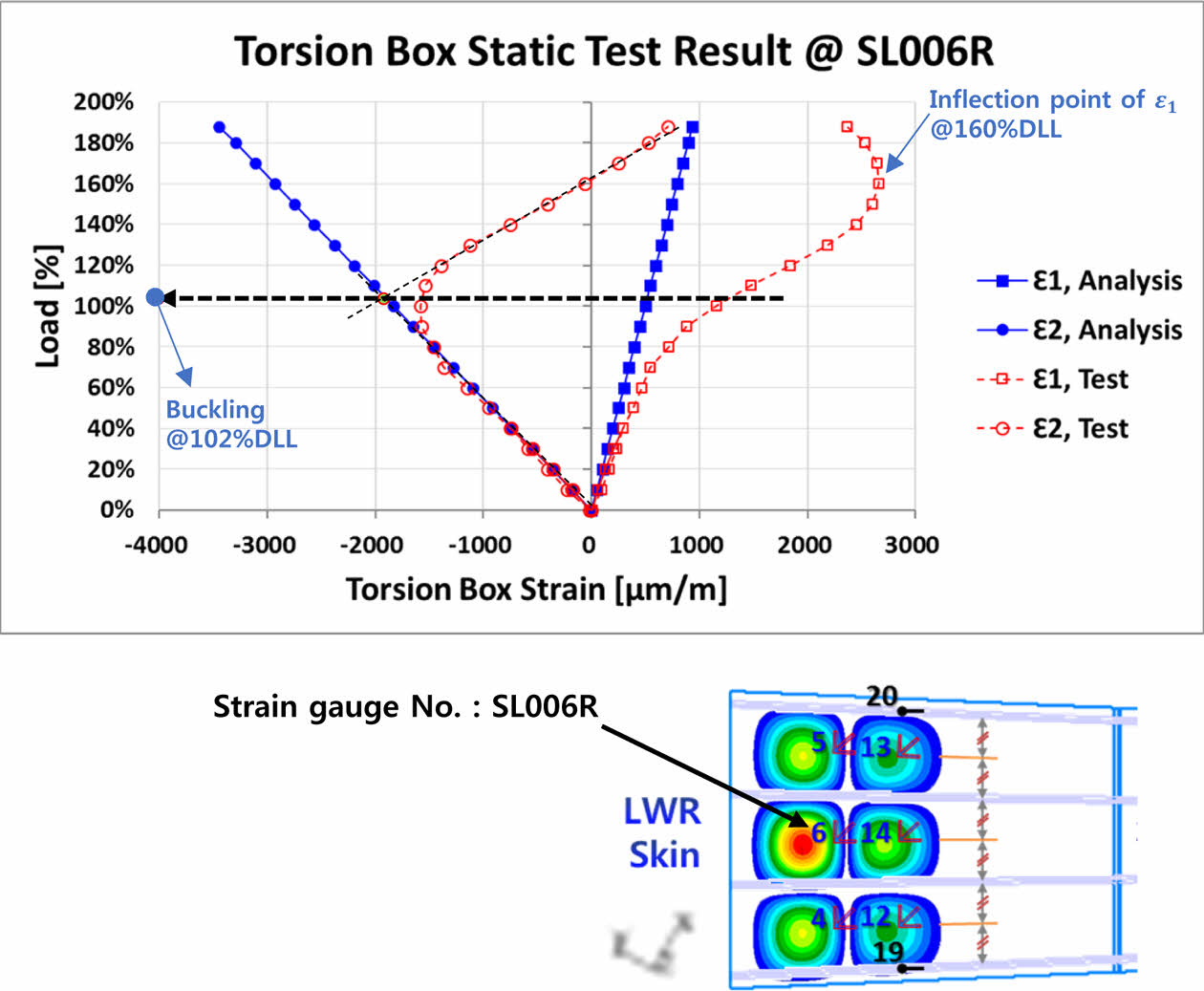

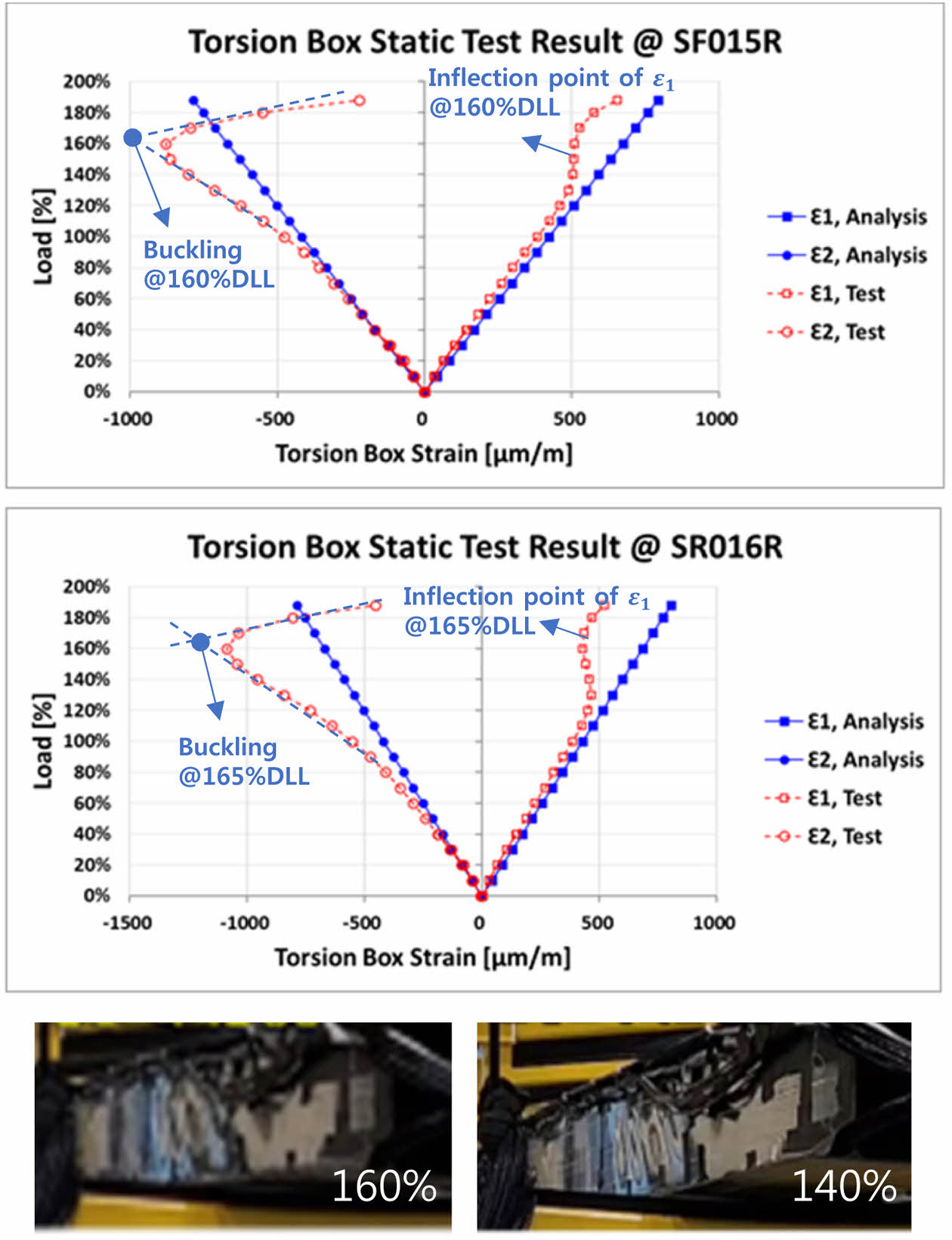

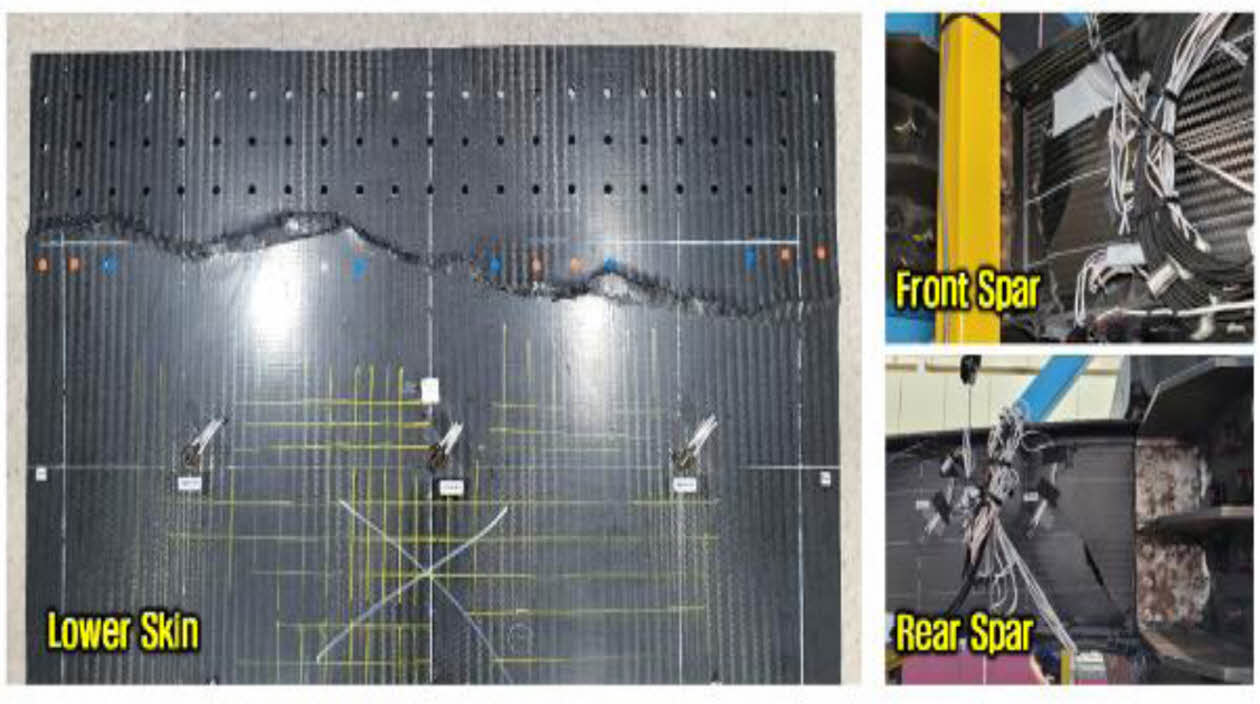

Fig. 23은 구조 시험을 통해 측정된 하부 스킨의 변형률 결과를 나타낸 그래프로서, 스트레인 게이지를 이용하여 측정된 값과 수치해석 결과를 비교한 결과, 설계제한하중(Design Limit Load, DLL)의 90%까지 ±7% 이내의 오차 범위를 나타내어 양자 간 우수한 상관성을 확인하였다. 또한, 하부 스킨의 좌굴 이후, 스파의 변형률은 비선형적인 거동을 나타내었으며, 90% DLL 하중 이후 하부 스킨의 변형률 변화에 의해 스파의 변형이 유발된 것으로 판단된다. 102% DLL 하중에서 하부 스킨의 좌굴이 발생하여 유한요소해석 결과와 일치함을 볼 수 있었고, Fig. 24과 같이 140% DLL 하중에 도달했을 때 스파의 좌굴은 육안으로 식별되었으나, 하부 스킨은 변형 시각화를 위해 표면에 격자 무늬를 형성하였지만 좌굴 현상을 육안으로 확인할 수가 없었다. 좌굴이 발생한 토션 박스는 Fig. 25와 같이 188% DLL에서 하부 스킨은 주하중에 수직한 방향으로 파괴되었고, 전방 및 후방 스파는 45도 방향으로 파손되었다.

|

Fig. 20 Test fixture assembly for static structural test |

|

Fig. 21 Actuator locations based on SFD and BMD |

|

Fig. 22 Strain gauge locations for static structural test |

|

Fig. 23 Buckling behavior at lower skin in static structural test |

|

Fig. 24 Buckling behavior at spars in static structural test |

|

Fig. 25 Failure of lower skin and spar in static structural test |

본 논문에서는 브레이딩/VARTM 공정 기반 복합재료 일체형 토션 박스의 재료 물성 분석, 좌굴 해석 및 구조 시험 평가를 통해 구조설계 적합성을 검증하였으며, 다음과 같은 결론을 도출하였다.

1. 좌굴 강성에 대한 평가 방법의 검증을 위해, 계산된 B-basis 허용치를 기반으로 굽힘 하중 조건에서 설계제한하중 이상에서 좌굴이 발생하도록 복합재 토션 박스를 설계하였다.

2. CMH-17에서 제시된 수치해석 기법과 NASTRAN을 사용하여 유한요소 해석을 통해 좌굴 특성을 예측하였으며, 각각 100% DLL 및 102% DLL에서 좌굴이 발생할 것으로 분석되었다. 수치 해석에서는 하중 방향 가장자리에 단순 지지(SS) 경계 조건을, 스파 플랜지 방향 가장자리에 고정(FF) 경계 조건을 적용하는 것이 타당한 것으로 판단되었다.

3. 토션 박스 프리포밍 공정에서 상부 스킨의 처짐으로 인해 스파 플랜지의 필렛 반지름이 공차를 만족하지 못하는 현상이 발생하였으며, 별도의 스파 프리포밍(Preforming) 공정을 통하여 이를 해결하였다.

4. 토션 박스에 작용하는 공력 분포 하중을 구현하기 위해 총 4개의 작동기를 활용하여 파괴 하중 구조 시험을 수행하였으며, 102% DLL 하중에서 하부 스킨에 좌굴이 발생하였다. 본 시험 결과는 NASTRAN을 이용한 유한요소해석 결과와 우수한 일치성를 보였으며, 이를 통해 해석 기반 예측 기법의 타당성이 입증되었다.

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원(RS-2024-00397400)과 우주항공청의 “헬리콥터 전기식 다중 테일로터 기술개발 사업(RS-2022-00155776)”이 지원하는 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Hong, S.J., Song, M.H., Song, K.I., Baik, S.M., and Shin, S.J., “Fabrication and Evaluation of Integrated Composite Part for Aircraft using OoA(Out-of-Autoclave) Prepreg”, Composite Research, Vol. 29, No. 5, 2016, pp. 315-320.

-

- 2. Yoon, S.H., Lee, J.W., Kim, J.S., Kim, W.D., and Um, M.K., “A Study on the Proper Resin Film Thickness in RFI Process”, Composite Research, Vol. 31, No. 1, 2018, pp. 23-29.

-

- 3. Park, D.C., Kim, T.G., Kim, S.H., Shin, D.H., Kim, H.W., and Han, J.W., “Evaluation of Physical and Mechanical Properties based on Liquid Composite Molding”, Composite Research, Vol. 31, No. 6, 2018, pp. 304-310.

-

- 4. Choi, J.H., Kim, S.H., Bang, H.J., and Kim, K.J., “Development of Reisin Film Infusion Carbon Composite Structure for UAV”, Composite Research, Vol. 32, No. 1, 2019, pp. 45-49.

-

- 5. Han, S.H., Lee, J.W., Kim, J.S., Kim, Y.M., Kim, W.D., and Um, M.K., “A study on Manufacturing Mehtod of Standard Void Specimens for Non-destructive Testing in RFI Process and Effect of Void on Mechanical Properties”, Composite Research, Vol. 32, No. 6, 2019, pp. 395-402.

-

- 6. Kim, Y.M., Lee, J.W., Kim, S.A., Oh, Y.S., Woo, Y.J., Kim, W.D., and Um, M.K., “A Study on Simplification of Flow Analysis in VaRI Process”, Composite Research, Vol. 34, No. 4, 2021, pp. 233-240.

-

- 7. Yoon, H.S., An, W.J., Kim, M.S., Hong, S.J., Song, M.H., and Choi, J.H., “Analysis of Composite Microporosity according to Autoclave Vacuum Bag Processing Conditions”, Composite Research, Vol. 32, No. 5, 2023, pp. 199-205.

-

- 8. Ivanov, D.S., Baudry, F., Broucke, B.V.D., Lomov, S.V., Xie, H., and Verpoest, I., “Failure Analysis of Triaxial Braided Composite”, Composites Science and Technology, Vol. 69, 2009, pp. 1372-1380.

-

- 9. Tate, J.S., Kelkar, A.D., and Whitcomb, J.D., “Effect of Braid Angle on Fatigue Performance of Biaxial Braided Composites”, International Journal of Fatigue, Vol. 28, 2006, pp. 1239-1247.

-

- 10. Ivanov, D.S., Baudry, F., Broucke, B.V.D., Lomov, S.V., Xie, H. and Verpoest, I., “Failure Analysis of Triaxial Braided Composite”, Composites Science and Technology, Vol. 69, 2009, pp. 1372-1380.

-

- 11. Kohlman, L.W., Bail, J.L., Roberts, G.D., Salem, J.A., and Martin, R.E., “A Notched Coupon Approach for Tensile Testing of Braided Composites”, Composites Part A, Vol. 43, 2012, pp. 1680-1688.

-

- 12. Eun, J.H., Lee, J.S., Park S.H., Kim, D.H., Chon, J.S., and Yoo, H.W., “A Study on the Mechanical Properties of Braid Composites for the Manufacture of Aircraft Stringer”, Composite Research, Vol. 31, No. 6, 2018, pp. 293-298.

-

- 13. Kim, M.J., “Mechanical Properties Prediction by Manufacturing Parameters for Braided Composites”, Jornal of Aerospace System Engineering, Vol. 14, No. 4, 2020, pp. 25-31.

-

- 14. Geleta, T.N., and Woo, K.S., “Multi-scale Progressive Failure Analysis of Triaxially Braided Textile Composites”, International Journal of Aeronautical & Space Sciences, Vol. 18, No. 3, 2017, pp. 436-449.

-

- 15. Kim, Y.H., Kim, H.Y., Park, J.S., and Byun, J.H., “Geometric Modeling of the Skin-stringer Integrated Panel with Three-dimensional Woven Composite”, Journal of Aerospace System Engineering, Vol. 16, No. 6, 2022, pp. 8-17.

-

- 16. Department of Defense, Composite Materials Handbook, Volume 3: Poly Matrix Composites Materials Usage, Design, and Analysis, Revision G R-424, SAE International, U.S., 2012, p. 9-6.

- 17. Lee, D.G., Jeong, M.Y., Choi, J.H., Cheon, S.S., Jang, S.H., and Oh, J.H., Composite Materials, Hongneung Pub. Co., Seoul, KOR, 2007, p. 96.

- 18. Huth, H., Influence of Fastener Flexibility on the Prediction of Load Transfer and Fatigue Life for Multiple-Row Joints; Fatigue in Mechanically Fastened Composite and Metallic Joints, West Conshohocken, PA: ASTM International, p. 30.

-

- 19. Eremin, V., Bolshikh, A, Koroliskii, V., and Shelkov, K., “Methods for Flexibility Determination of Bolted Joints: Empirical Formula Review”, Proceeding of 19th International Conference on Journal of Physics, Ser. 1925 012058, 2021, pp. 2-3.

-

- 20. Altair Engineering Inc., Tutorial: Flexible Fastener Optimization, Altair, Available: https://www.altair.com/.

This Article

This Article

-

2025; 38(3): 379-389

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.379

- Received on Apr 18, 2025

- Revised on May 19, 2025

- Accepted on Jun 10, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Ho Choi

-

DTCI, School of Mechanical and Aerospace Engineering Gyeongsang National University

- E-mail: choi@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.