- The Method for Strengthening of Interfacial Adhesion of Overmolded Materials via Injection-Compression Molding

Donguk Kim*, Yoon-Bo Shim*, Young-Bin Park*†

* Department of Mechanical Engineering, Ulsan National Institute of Science and Technology (UNIST)

- 사출압축 공정을 활용한 오버몰딩 소재간 계면 접합력 강화

김동욱* · 심윤보* · 박영빈*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Overmolding is the process that injects the polymer onto the insert to make the joining of polymer and insert rapidly. One important feature in overmolding is interfacial adhesion between the polymer and insert. This paper utilized injection-compression molding to improve the interfacial adhesion property. This paper manufactured overmolded specimen using injection molding and injection-compression molding for comparison. The interfacial adhesion was characterized by optical microscopy and mode 1 fracture toughness.

오버몰딩 공정은 미리 제작된 물질 위에 고분자를 사출하여 이종 소재의 접합을 빠르게 진행할 수 있는 공정이다. 두 소재를 접합하는 공정의 특성상, 계면 결합력이 중요한 요소로 작용하며, 본 연구에서는 두 소재의 높은 결합력을 위해 사출압축 공정을 활용하였다. 결합 강화 정도를 비교하기 위해 사출 공정과 사출압축 공정을 활용한 오버몰딩 시편을 각각 제작하였으며, 광학 현미경과 mode 1 파괴인성을 통해 두 소재의 결합 정도를 비교하였다.

Keywords: 오버몰딩(Overmolding), 사출압축 성형(Injection-compression molding), 열가소성 복합재료(Thermoplastic composite)

고분자, 금속 등 여러 자료를 함께 사용하는 다양한 산업 분야에서 소재간 접합은 안정적인 구조물 제작을 위한 중요한 공정이다. 많은 접합 공정에서 접착 물질 등의 추가적인 소재나 용접 등의 추가 공정이 필요하다[1-3]. 이와 달리, 오버몰딩 공정은 추가적인 공정 없이 제품 제조 단계에서 두 소재를 결합할 수 있다[4]. 오버몰딩은 주로 고분자 사출 공정을 활용하여 진행된다. 일반적인 사출 공정과 달리, 오버몰딩 시에는 몰드 안에 인서트를 삽입한 상태로 사출 공정을 진행한다. 해당 공정을 통해 인서트와 고분자 사출물이 결합된 형태의 부품을 얻을 수 있다.

이러한 오버몰딩은 접합부 결합력이 문제로 제시되어 왔다. 접합부의 낮은 결합력은 최종 구조물의 신뢰도를 낮추기 때문에 충분한 결합력을 확보하는 것이 필수적이다. 결합력을 위해 사출 전 인서트를 가열하여 사출 고분자의 냉각 속도를 줄이거나, mechanical interlocking을 유도하여 결합력을 높이는 방식 등이 사용되었다[4-6].

본 연구에서는 오버몰딩에 사출압축 공정을 활용하였다. 사출압축 공정은 몰드 사이 0.1~1.5 mm 정도의 간격을 형성한 후 고분자를 사출한 후 압력을 가해 몰드를 닫아 최종 사출물의 형상을 만드는 공정 방식이다[7,8]. 해당 공정의 효과를 보기 위해 사출공정 또한 활용하여 둘을 비교하였다. 육안 및 현미경으로 인서트와의 결합 생태 및 인서트의 안정성을 확인하였고, Double Cantilever Beam (DCB) 시험을 통해 두 공정에서 인서트와 사출물의 결합력을 비교하였다.

2.1 오버몰딩 공정

본 실험의 사출용 고분자로는 폴리프로필렌(PP) (J-170H, 롯데케미칼)이 사용되었다. 오버몰딩의 인서트는 유리섬유/PP 단방향(UD) 테이프를 적층하여 사용하였다. 6장의 UD 테이프를 cross-ply 형태로 적층하여 최종 시편 두께의 절반인 1.5 mm를 맞추어 DCB 시험을 진행할 수 있도록 하였다. UD 테이프들을 150 mm × 50 mm로 재단하여 적층한 후 165oC로 설정된 히팅 프레스에서 2분간 10 bar의 압력을 가해 인서트를 제작하였다.

제작된 인서트는 몰드에 삽입하기 전 가열 과정을 거친다. 이는 뜨거운 고분자 사출물이 차가운 인서트 표면에 닿았을 때 빠르게 식어 결합을 방해하는 효과를 최소화하기 위함이다. 170oC로 설정된 오븐에서 2분간 인서트를 가열한 후 몰드 안으로 이송했다.

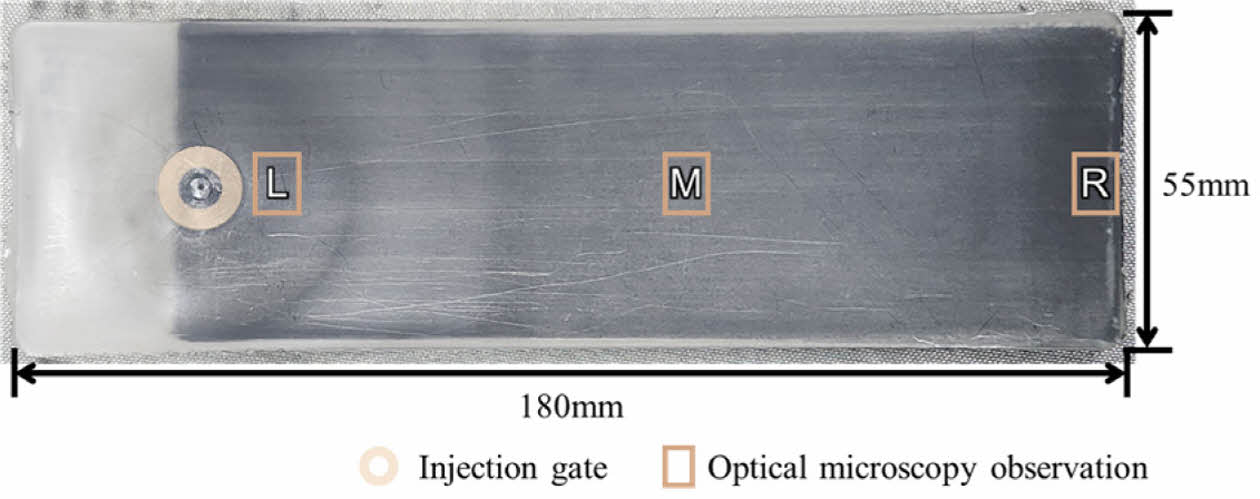

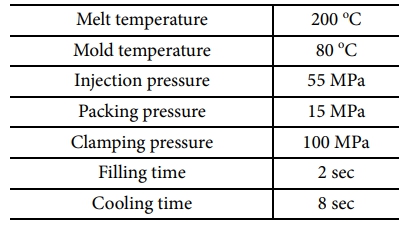

오버몰딩 공정은 Table 1과 같은 변수로 진행하였다. 두 공정에서 모든 변수는 동일하나, 사출압축 공정을 활용한 경우 사출 전 몰드 사이 1 mm의 간격을 주고 사출 후 몰드를 완전히 닫았다. 두 공정 모두에서 PP 펠렛을 동일하게 3 mm 두께의 시편을 제작할 수 있는 양으로 계량하였다. 인서트의 온도가 시편에 주는 영향을 최소화하기 위해 인서트 가열 후 몰드 이송, 고분자 사출 완료까지의 시간은 모든 공정에서 동일하게 두었다. 오버몰딩 시편은 Fig. 1과 같이 180 mm × 55 mm 크기에, 3 mm 두께로 제작되었다.

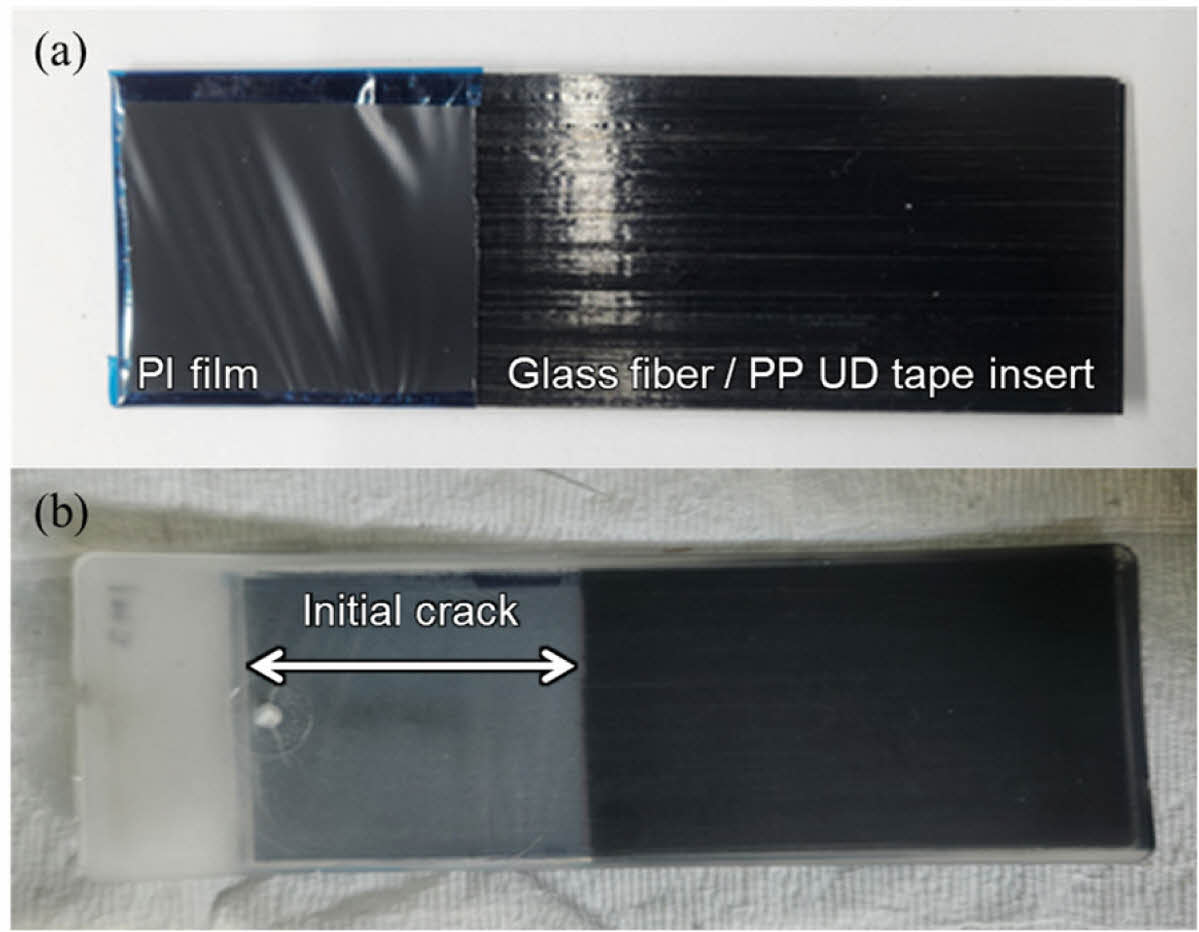

오버몰딩 시편의 mode 1 파괴 인성 시험을 위해 ASTM D5528 기준 Double Cantilever Beam (DCB) 시험을 위한 시편 또한 제작하였다. DCB용 시편은 인서트 위에 Fig. 2a과 같이 13 μm 두께의 polyimide (PI) 필름을 부착한 후 오버몰딩을 진행하였다. ASTM D5528 기준에 따라 초기 균열을 50 mm로 유도하였으며, Fig. 2b와 같이 PI 필름 부착부는 결합이 되지 않아 초기 균열이 알맞게 생성되었다.

2.2 시험법

인서트와 사출물의 결합 여부와 인서트의 안정성 관찰을 위해 제작된 시편들의 단면을 광학 현미경(ECLIPSE LV150N, Nikon, Japan)으로 관찰하였다. Fig. 1와 같이 시편에서 3군데의 분석 위치에서 고분자 사출물과 인서트의 경계면을 관찰하였다. 인서트를 기준으로 가장 왼쪽 부분을 L, 중간을 M, 오른쪽 부분을 R로 표기하였다. 각 위치에서 시편을 절단한 후 절단면을 연마하였다.

각 시편의 결합력을 판단하기 위해 ASTM D5528 기준 DCB 시험을 진행하여 mode 1 파괴 인성을 비교하였다. Fig. 2b와 같이 제작된 시편을 워터젯으로 기준에 맞게 재단하여 피아노 힌지를 각 시편에 부착하였고, 이후 만능재료시험기 (5982, Instron, USA)을 활용하여 DCB 시험을 진행하였다. DCB 시험 결과 mode 1 파괴 인성은 Modified Beam Theory (MBT) 방식으로 계산되었으며, 다음 식 (1)과 같이 계산된다.

위 식에서 GIc는 mode 1 파괴인성, Pc는 임계 하중, δc는 임계 하중까지의 하중 작용점 변위, b는 시편의 너비, a는 균열의 진전 정도를 뜻한다. 시험은 총 5개의 시편에서 진행하였으며, 각 시험마다 임계치를 계산하여 해당 식을 적용하였다.

공정에 따른 파괴 양상의 비교를 위해 DCB 시험 이후 주사전자현미경(SEM) (SU7000, Hitachi High-Tech Corporation, Japan)을 통해 파괴 단면의 인서트 표면을 관찰하였다.

|

Fig. 1 Overmolding specimen and optical microscopy observation sections |

|

Fig. 2 (a) Insert with PI film, and (b) crack initiated overmolded specimen |

3.1. 계면 관찰

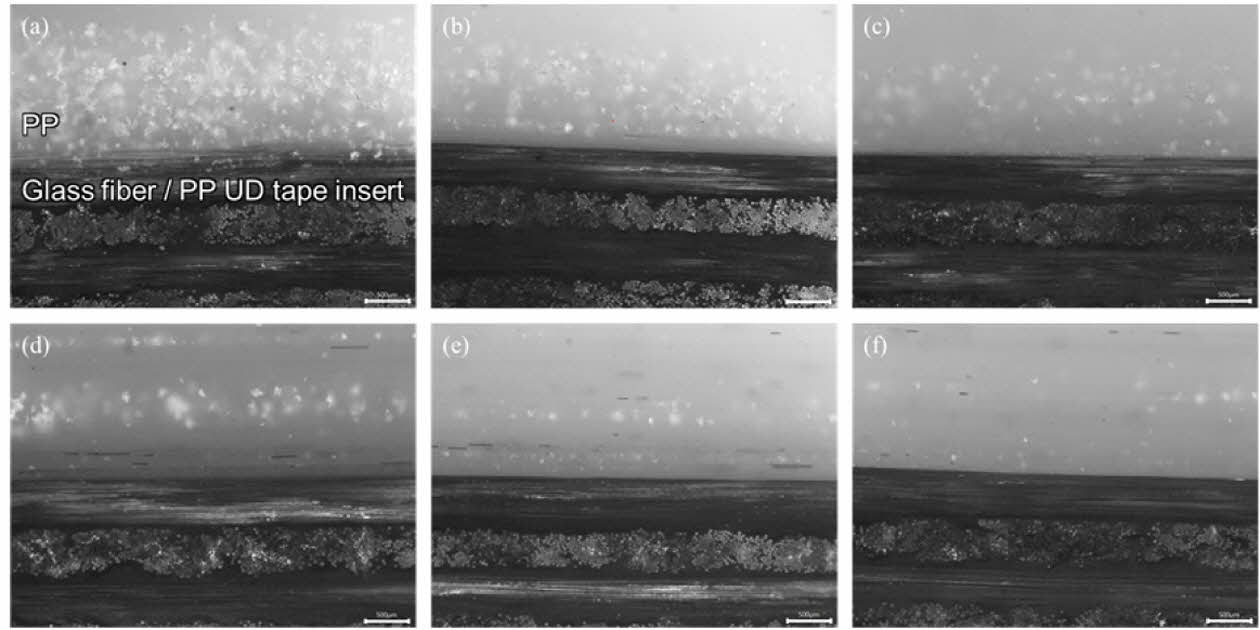

광학 현미경을 활용한 시편의 단면 관찰 결과는 Fig. 3과 같다. 시편에 제작된 공정에 따라 사출 성형은 IM, 사출압축 성형은 ICM으로 표기하였으며, L, M, R은 시편에서 각 관찰이 진행된 위치를 뜻한다. 모든 시편의 모든 위치에서 탄소 섬유가 보이는 인서트 층과 탄소섬유가 없는 고분자 층 사이 틈이 없이 직접적인 계면 결함이 관찰되지 않았다. 계면의 형상과 탄소섬유의 배향도 흐트러짐 없는 상태로, 인서트가 파손되지 않았음을 알 수 있다. 이를 통해 사출 공정과 사출압축 공정의 변수들이 오버몰딩 공정에 알맞게 설정되었다는 것을 알 수 있다.

3.2 계면 결합력 시험

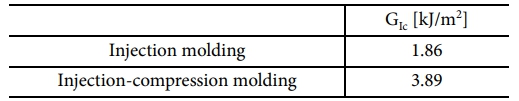

DCB 시험 결과 계산된 파괴 인성은 Table 2와 같다. 사출압축 공정을 활용한 오버몰딩 시편이 사출 공정을 활용한 시편에 비해 더 높은 파괴인성을 보였다. 이는 사출압축 공정을 통해 오버몰딩 시 인서트와 사출물 간의 접합을 증가시킬 수 있다는 것을 의미한다.

사출압축 공정은 일반 사출 공정과 달리 고분자 사출 후 몰드를 닫는 과정이 필요하다. 이 과정에서 사출 압력과 압축 압력이 이중으로 인서트에 작용한다. 고분자의 흐름만으로 결합이 끝나는 사출 공정과 달리 직접적으로 인서트와 사출물을 눌러 압력을 가하는 사출압축 공정은 결과적으로 더 좋은 결합을 가지게 된다.

3.3 파괴 단면, 측면 관찰

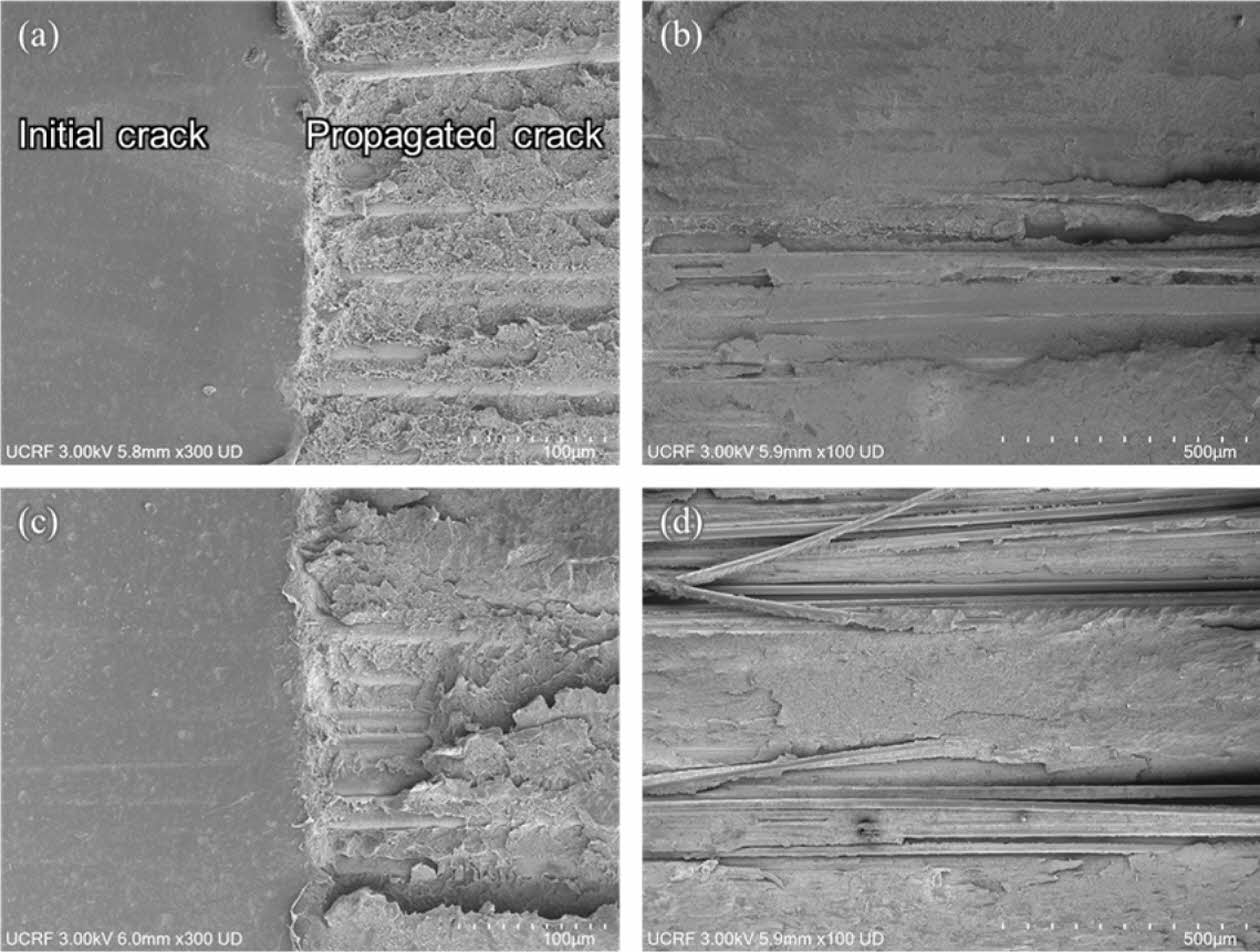

DCB 시험 결과 파괴된 시편의 인서트 표면 관찰 결과는 Fig. 4와 같다. Fig. 4a, b는 사출 성형으로 제작한 시편, Fig. 4c, d는 사출압축 성형으로 제작한 시편의 관찰 결과이다. Fig. 4a, c는 사출 성형과 사출압축 성형으로 제작된 시편의 초기 균열부를 관찰하였다. PI 필름으로 유도된 초기 균열부는 매끈한 표면인 반면, 균열 진전이 시작된 부분은 섬유가 일부 드러나며 균열이 진전된 것을 확인할 수 있다.

Fig. 4b, d는 각 공정의 균열에서 섬유가 드러난 부분의 형상이다. Fig. 4b의 사출 성형 제작 시편에 비해 사출압축 성형 공정을 통해 제작된 Fig. 4d에서 섬유층이 더욱 두드러지게 나타나는 것을 관찰할 수 있다. 이는 사출압축 공정을 통해 인서트의 섬유층과 고분자 사출물의 접합이 더 강하게 일어났음을 보여준다. 접합이 잘 이루어지지 않아 결함이 없는 상태로 관찰되는 표면은 사출 공정을 통해 제작된 시편에서 더 넓게 관찰되었다. 이와 같은 결과를 통해 사출압축 공정을 통해 결합이 강화되며 파괴 양상도 변화함을 알 수 있다.

|

Fig. 3 Polymer-insert interface of (a) IM-L, (b) IM-M, (c) IM-R, (d) ICM-L, (e) ICM-M, (f) ICM-R |

|

Fig. 4 SEM images of fractured surface of (a, b) injection molded and (c, d) injection-compression molded overmolding specimen |

이 논문에서는 오버몰딩에 사출압축 공정을 활용하여 인서트와 사출물의 계면 결합력을 높였다. 사출 공정과 사출압축 공정을 활용한 오버몰딩 두 경우 모두에서 인서트와 고분자 사출물 간 계면이 안정적으로 형성되었음을 보았다. 하지만, 사출압축 공정을 활용한 오버몰딩 공정에서 mode 1 파괴인성이 더 높게 나타났고, 현미경 분석을 통해 실제로 계면 접합이 강화되었음을 확인하였다.

본 연구는 산업통상자원부의 재원으로 한국산업기술기획평가원을 통해 지원하는 소재부품기술개발사업(20024384, 20017542)으로 수행된 연구결과입니다.

- 1. Banea, M. D., da Silva, L. F., Campilho, R. D., and Sato, C., “Smart adhesive joints: An overview of recent developments,” The Journal of Adhesion, Vol. 90, No. 1, 2014, pp. 16-40.

-

- 2. Silva, L., Marques, E., & da Silva, L. F., “Polymer joining techniques state of the art review,” Welding in the World, Vol. 65, No. 10, 2021, pp. 2023-2045.

-

- 3. Liu, F., Liao, J., and Nakata, K., “Joining of metal to plastic using friction lap welding,” Materials & Design (1980-2015), Vol. 54, 2014, pp. 236-244.

-

- 4. Aliyeva, N., Sas, H. S., and Okan, B. S., “Recent developments on the overmolding process for the fabrication of thermoset and thermoplastic composites by the integration of nano/micron-scale reinforcements,” Composites Part A: Applied Science and Manufacturing, Vol. 149, 2021, 106525.

-

- 5. Giusti, R., and Lucchetta, G., “Analysis of the welding strength in hybrid polypropylene composites as a function of the forming and overmolding parameters,” Polymer Engineering & Science, Vol. 58, No. 4, 2018, pp. 592-600.

-

- 6. Pokkalla, D. K., Garg, N., Paramanathan, M., Kumar, V., Rencheck, M. L., Nandwana, P., Kunc, V., Hassen, A. A., and Kim, S., “Design optimization of lightweight automotive seatback through additive manufacturing compression overmolding of metal polymer composites,” Composite Structures, Vol. 349, 2024, 118504.

-

- 7. Kwon, Y. I., Lim, E., and Song, Y. S., “Simulation of injection-compression molding for thin and large battery housing,” Current Applied Physics, Vol. 18, No. 11, 2018, pp. 1451-1457.

-

- 8. Masato, D., Sorgato, M., and Lucchetta, G., “Characterization of the micro injection-compression molding process for the replication of high aspect ratio micro-structured surfaces,” Microsystem Technologies, Vol. 23, 2017, pp. 3661-3670.

-

This Article

This Article

-

2025; 38(3): 390-393

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.390

- Received on May 13, 2025

- Revised on May 31, 2025

- Accepted on Jun 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Young-Bin Park

-

Department of Mechanical Engineering, Ulsan National Institute of Science and Technology (UNIST)

- E-mail: ypark@unist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.