- Energy-Efficient Recovery of Carbon Fibers: Mechanical and Interfacial Property Analysis

Dongki Oh*, Jisu Jeong**, Munju Goh**†

* Research Infrastructure Utilization Center, FITI Testing & Research Institute, Korea

** Department of Chemical Engineering, Konkuk University, Korea- 에너지 효율적인 탄소섬유 재활용 공정 및 기계적·계면 특성 분석

오동기* · 정지수** · 고문주**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, a novel chemical recycling for carbon fiber reinforced plastics (CFRP) was developed using meta-chloroperoxybenzoic acid (mCPBA). Epoxy resin in CFRP was completely depolymerized by treating it with a 1.5 M mCPBA solution at 40℃ for 6 hours. The recovered carbon fiber (r-CF) retained 93.6% of the tensile strength (4.4 GPa) and 95% of the electrical conductivity (590 S/cm) compared to virgin carbon fiber (v-CF). Notably, the interfacial shear strength (IFSS) of r-CF with epoxy and polyamide 6 (PA6) resins reached 88 MPa (26% improvement) and 80 MPa (17% improvement), respectively, indicating excellent interfacial bonding performance. In particular, this method was performed at a relatively low temperature compared to existing technologies, and showed high energy efficiency with an energy consumption of approximately 35 MJ/kg. These results suggest the potential applicability of this approach as an eco-friendly solution for the recovery of high-quality carbon fibers and the regeneration of composite materials.

본 연구에서는 meta-chloroperoxybenzoic acid (mCPBA)을 활용한 탄소섬유 강화 플라스틱 (CFRP)의 화학적 재활용 기술을 개발하였다. 1.5 M mCPBA 용액을 40℃에서 6시간 처리하여 에폭시 수지를 완전히 분해하였으며, 회수된 탄소섬유 (r-CF)는 버진 탄소섬유 (v-CF) 대비 인장강도 93.6% (4.4 GPa), 전기전도도 95% (590 S/cm)를 유지하였다. 특히, 에폭시 수지와 Polyamide 6 수지에서 r-CF의 계면전단강도 (IFSS)는 각각 88 MPa (26% 향상) 및 80 MPa (17% 향상)로 우수한 결합 성능을 보였다. 화학적 재활용 공정은 40℃ 저온에서 진행되며, 에너지 소비량이 약 35 MJ/kg으로 기존 기술 대비 높은 효율성을 입증하였다. 이는 고품질 탄소섬유 회수와 복합재료 재생을 위한 친환경 솔루션으로의 적용 가능성을 제시한다.

Keywords: 화학적 재활용(Chemical recycling), 메타-클로로퍼옥시벤조산(meta-chloroperoxybenzoic acid), 계면전단강도(Interfacial shear strength), 저에너지 공정(Low energy processes)

탄소섬유 강화 플라스틱 (CFRP)은 경량성과 우수한 기계적 강도를 바탕으로 항공기, 자동차, 풍력발전기 블레이드 등 다양한 분야에서 필수 소재로 활용되고 있다[1]. CFRP는 탄소섬유 (CF)를 주로 에폭시 (EP)와 같은 열경화성 수지로 경화시켜 제조되며, 에폭시 수지는 3차원 네트워크 구조를 형성하여 CF를 효과적으로 결합함으로써 복합재의 기계적 성질과 화학적 내성을 크게 향상시킨다. 그러나 에폭시 수지는 열이나 유기용매에 용해되지 않고 녹지 않는 특성으로 인해, 사용 후 폐기물의 재활용이 매우 어렵고 효율적인 회수 공정에 큰 장애가 되고 있다[2,3].

이러한 문제를 해결하기 위해 최근 CFRP 재활용에 대한 관심이 크게 증가하였다. 현재 사용되는 CFRP 재활용 기술은 섬유와 수지의 분리 가능성에 따라 크게 5가지로 분류할 수 있다. 첫 번째로, 기계적 재활용은 CFRP를 분쇄하여 건설 보조재 등으로 활용하는 방법으로, 공정이 단순하고 비용이 저렴하다는 장점이 있으나, 수지와 CF의 완전한 분리가 불가능하고 CF의 원래 길이와 성능이 보존되지 않아 고품질 재생산물로 활용이 제한된다[4,5]. 두 번째로, 열분해법 (pyrolysis)은 고온에서 에폭시 수지를 분해하여 CF만을 회수하는 대표적 방법이다[6]. 이 과정에서 발생하는 합성가스는 연소에 재활용되어 환경 부담을 줄일 수 있으나, 분해된 수지는 화학 원료로 재사용이 불가능하다. CF와 에폭시 수지를 모두 회수할 수 있는 기술에는 용매를 활용하는 가용매분해 (solvolysis) 방법으로 다음의 세 가지 방법이 있다. 세 번째로, 초임계 유체법은 10기압 이상의 고압에서 초임계 유체(예: 360℃, 220 atm의 물)를 이용해 에폭시 수지를 분해하는 방식이다[7-9]. 이 방법은 분해 및 회수 속도가 빠르지만, 고온·고압 장비가 필요하여 초기 투자비가 크고 대량생산에 한계가 있다. 네 번째로, 고온 증기법 (hot heated steam)은 300℃ 이상의 고온 증기를 사용해 상압에서 에폭시 수지를 분해하는 방법이다[10,11]. 두꺼운 CFRP 내부까지 증기가 빠르게 확산되어 잔류물이 남지 않는 장점이 있으나, 여전히 높은 에너지 소비가 요구된다. 300℃ 이하의 저온에서 진행되는 재활용 기술인 다섯 번째 기술인 화학적 재활용 방법은 에폭시 수지의 에스테르, C-N, C-O 결합을 화학 반응을 통해 절단하는 방식이다[12,13]. 이 방법은 산화 반응의 적용 여부에 따라 세분화 되며, 산화 반응이 없는 경우 benzyl alcohol 등을 활용한 에스터교환 반응 (transesterification) 방법으로 에스테르 결합을 분해할 수 있다[14]. 다만, 이 방법은 무수물 경화제를 사용한 에폭시 소재에만 적용 가능하다.

최근에는 산화제를 활용한 다양한 화학적 분해법의 효율성을 높이기 위한 연구가 활발히 진행되고 있다. 특히, 화학적 재활용은 에폭시 수지 분해산물을 회수하여 원료로 재활용할 수 있는 장점이 있다. 실제로 분해된 에폭시 수지를 다시 에폭시 수지로 재합성하거나[21], 폴리우레탄 폼으로 전환[19], 또는 bisphenol A와 같은 단량체를 회수하는 연구가 보고되고 있다[13]. 이러한 화학적 재활용 공정의 연구는 에너지 효율성 향상과 고부가가치 화학물질 회수를 위한 촉매 개발에 집중되고 있다[15-20].

본 연구에서는 meta-chloroperoxybenzoic acid (mCPBA)을 새로운 산화제로 도입하여 40℃의 저온에서 6시간 이내 에폭시 수지를 완전 분해하는 공정을 개발하였다. 이는 기존 산화법 대비 에너지 소비량을 크게 낮춰 효율적으로 CF를 회수할 수 있는 방법이며, 반응 후 잔류 유기물에서 클로로화 부산물이 발생하지 않아 친환경적이다. 또한 r-CF를 다른 고분자 재료와 혼합하여 복합소재를 다시 제조하기 위해서는 r-CF와 고분자 재료 사이의 계면 특성을 분석하는 것이 필수적이다. 본 연구에서는 mCPBA를 이용하여 재활용을 통해 얻은 r-CF의 기계적 특성과 계면 특성을 v-CF와 비교 분석하였다.

2.1 재료

본 연구에 사용된 v-CF와 CFRP는 모두 일본 도레이(Toray)사의 CF (T700)를 사용하여 제조하였다. Bisphenol A diglycidyl ether (DGEBA)는 국도화학(한국)에서 구입하였다. Poly(propylene glycol) bis(2-aminopropyl ether) (평균 Mn∼230)와 meta-chloroperoxybenzoic acid (mCPBA)은 미국 시그마알드리치(Sigma-Aldrich)에서 구입하였다. Citric acid와 dichloromethane (DCM)는 덕산화학(한국)에서 구입하였다. Polyamide 6 (PA 6)는 효성(한국)에서 제공하였다.

2.2 특성 분석

r-CF와 v-CF의 화학적 및 물리적 특성을 종합적으로 분석하였다. X선 광전자 분광법(XPS, Thermo Fisher Scientific K-Alpha)을 이용하여 표면의 화학적 변화를 조사하였으며, 열중량분석 (TGA, NETZSCH TG209 F3)을 통해 700℃까지 산화 안정성과 열적 특성을 평가하였다. 주사전자현미경 (SEM, JEOL AJSM5600LV)은 표면의 미세 구조 및 형태를 관찰하는 데 사용되었고, 단일 섬유 인장 시험기 (FAVIMAT+, Textechno)를 활용하여 인장강도와 탄성률을 측정하였다. 계면전단강도 (IFSS)는 FIMATEST 시스템 (Textechno)을 이용하여 CF와 Polyamide 6 및 DGEBA/D230 수지와의 접착력을 평가하였다. 또한, 실제 성형 온도 조건에서 탄소섬유와 수지 간의 젖음성(wettability)을 직접적으로 평가하기 위하여 고해상도 카메라를 이용하여 CF를 수지에 수직으로 침지한 후 경계면에서의 접촉각을 측정하였다. FT-IR 분광법 (FT-IR 4100, JACSCO)은 유기물의 화학구조를 분석하였고, 전기전도도는 저항계 (HIOKI RM3544)를 사용하여 측정하였다.

2.3 표준 CFRP 제조 및 재활용 공정

재활용 공정에 사용된 표준 CFRP는 DGEBA 에폭시 수지와 Jeffamine 경화제를 1:1의 당량비로 혼합하여 핸드레이업 공정으로 제조하였다 (몰비 1:1). 경화는 80℃에서 2시간, 120℃에서 2시간 진행하였다. 시료에 함침 된 수지의 함량은 CFRP 경화 전후의 무게를 비교하여 측정하였다.

재활용 공정은 CFRP를 팽윤시키는 전처리 공정과 화학적 분해, 두 단계로 진행되었다. 전처리 공정은 CFRP 2.0 g을 1 M citric acid 수용액 100 mL에 침지하여, 120℃ 오일 배스에서 6시간 동안 진행하였다. 화학적 분해 공정은 전처리 된 CFRP를 mCPBA 25.88 g 및 DCM 100 mL에 침지하여 40℃에서 6시간 반응시켰다. 반응 종료 후 DCM으로 세척하여 건조하였다. 유기물은 DCM으로 추출 후 1 M NaOH 용액으로 분리·정제하였다.

3.1 해중합 조건 최적화 및 메커니즘

CFRP의 해중합 반응성을 향상시키기 위해 반응 용액의 침투성을 높이고 에폭시 수지의 3차원 가교구조를 화학적으로 팽윤시키는 전처리 공정으로 citric acid을 사용하였다. 팽윤 처리 후 시편의 중량 변화율은 약 17%였다[22,23].

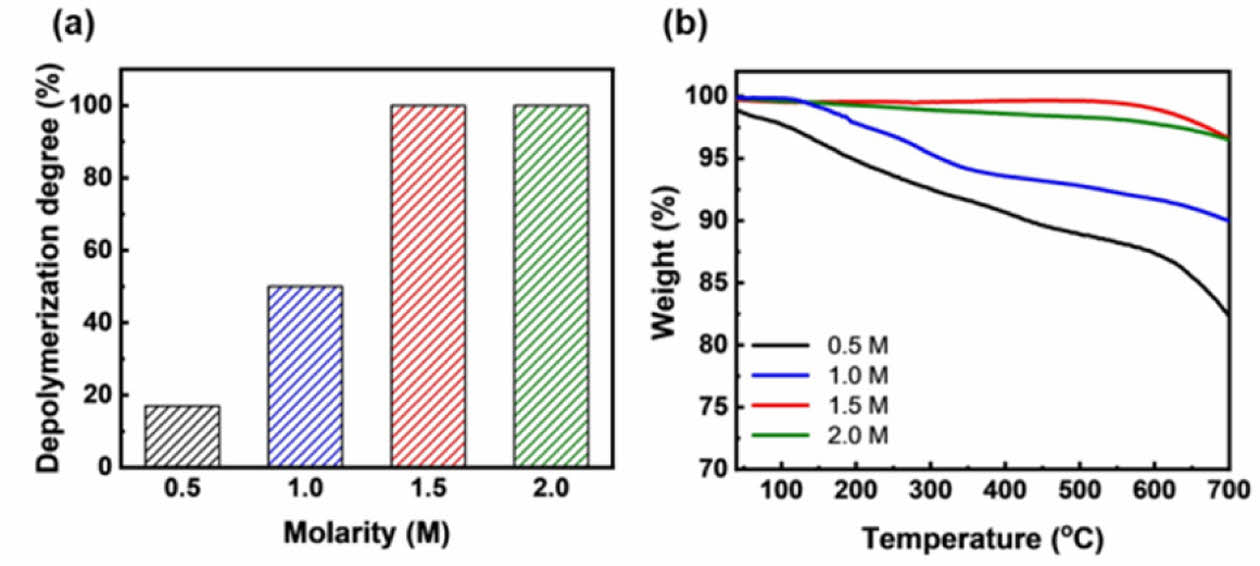

mCPBA 용액의 농도와 반응 시간을 변화시켜 최적의 해중합 조건을 도출하였다. mCPBA 농도를 0.5~2.0 M 범위로 조절한 결과, 해중합도는 농도 증가에 따라 16%에서 최대 100%까지 증가하였다 (Fig. 1(a)). 특히, 40℃에서 6시간 반응 시 1.5 M 이상의 농도에서 에폭시 수지의 완전한 분해가 확인되었다. 해중합도는 CFRP 전체 중에서 에폭시 수지 함량 대비 분해된 에폭시 수지의 무게비율로 정의하였다[17].

해중합 후 회수된 r-CF에 대해 600℃에서의 TGA를 이용하여 무게 감소율을 분석한 결과, 0.5 M 및 1 M에서는 7~9%의 잔류 유기물이 관찰되었고, 1.5 M 이상에서는 유기물 잔존이 거의 없는 것으로 나타났다 (Fig. 1(b)). 2.0 M에서 나타난 무게 감소는 탄소섬유 자체의 산화에 의한 것으로 볼 수 있다[24].

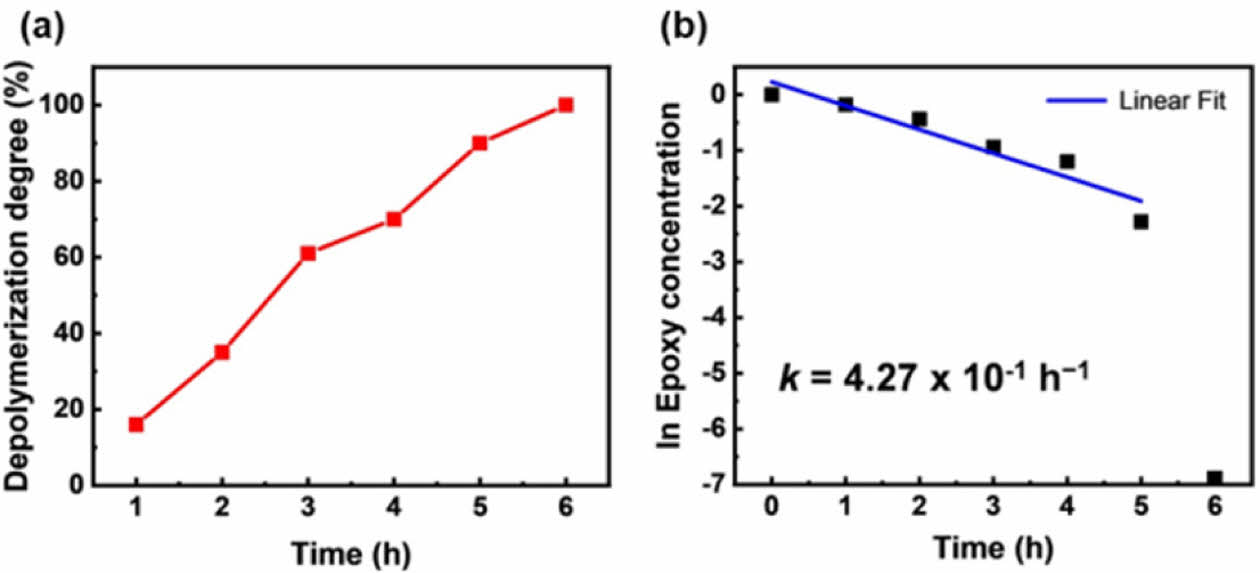

Fig. 2(a)는 반응시간의 변화에 따른 해중합도에 대한 영향을 분석한 것이다. 반응 온도 40℃ 및 mCPBA 1.5 M 조건에서 반응 시간을 1~6시간으로 변화시키며 해중합도를 측정한 결과, 반응 시간이 증가할수록 해중합도가 증가하여 6시간 후 100%에 도달하였다. 이러한 결과는 경화된 에폭시 수지의 해중합 반응 속도가 유사 1차 반응 (pseudo-first-order reaction)으로 설명될 수 있으며, 해중합 반응 속도식을 단순화할 수 있음을 시사한다[18].

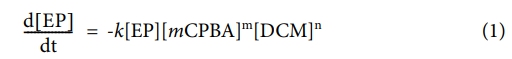

식 (1)에서 mCPBA와 DCM은 각각의 농도를 의미한다. 반응 동안 mCPBA와 DCM이 과량으로 첨가되어 일정한 농도를 유지한다고 가정하면, 식 (1)은 식 (2)와 같이 적분될 수 있다[25]. 초기 에폭시 수지 양은 [TWEP], 일정 시간 후 잔여 에폭시 수지 양은 [Residue EP]로 나타내었다.

여기서 [Residue EP]/[TWEP]는 (a - x)/a로 표현되며, 이는 특정 시간에서의 잔여 에폭시 수지 무게와 초기 무게를 의미한다. Fig. 2(b)는 ln([Residue EP]/[TWEP])와 반응 시간 간의 관계를 보여준다. 그래프의 기울기가 일정하다는 것은 해중합 반응 속도가 일정함을 의미하며, 음의 기울기는 해당 반응의 특성을 나타낸다. 해중합에 가장 큰 영향을 미치는 인자는 mCPBA 농도로 확인되었으며, 반응 전반에 걸쳐 큰 변화는 관찰되지 않았다. 5~6시간 이내에 완전한 해중합이 이루어졌기 때문에, 반응속도 상수는 5시간까지의 에폭시 수지 잔여 농도를 기준으로 계산하였고, 1.5 M mCPBA 용액을 기준으로 반응속도 상수는 4.27 × 10-1h-1였다.

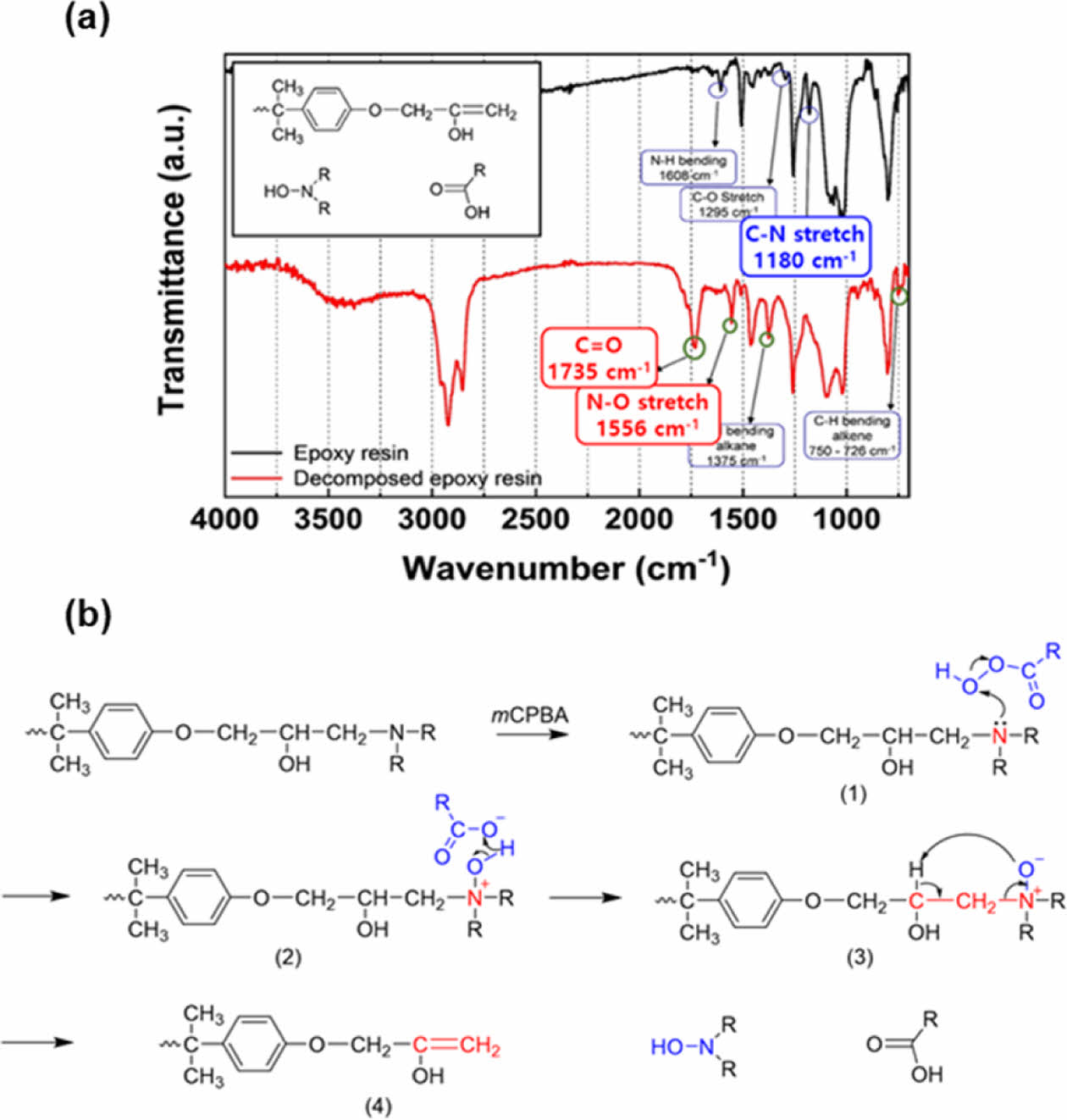

해중합 메커니즘을 밝히기 위해 해중합 후 회수된 유기물을 FT-IR로 분석한 결과, 에폭시 수지의 특징적인 C–N 결합 (1180 cm-1) 피크가 사라지고, N–O (1556 cm-1), C=C (750~726 cm-1), C=O (1735 cm-1) 등 새로운 피크가 확인되었다(Fig. 3(a)). 이를 바탕으로 Fig. 3(b)에 mCPBA가 에폭시 수지의 3차 아민과 반응하여 N-oxide를 형성하고, Cope 제거 반응을 통해 C=C 결합이 생성되는 해중합 반응 메커니즘을 제안하였다[25-27]. 이는 N-oxide의 산소가 염기로 작용하여 O-H 결합을 형성하고, C-H 및 C-N 결합을 끊고, 새로운 C=C 결합 생성을 촉진한다는 점이 특징적이다.

3.2 r-CF의 표면 분석 및 기계적 특성

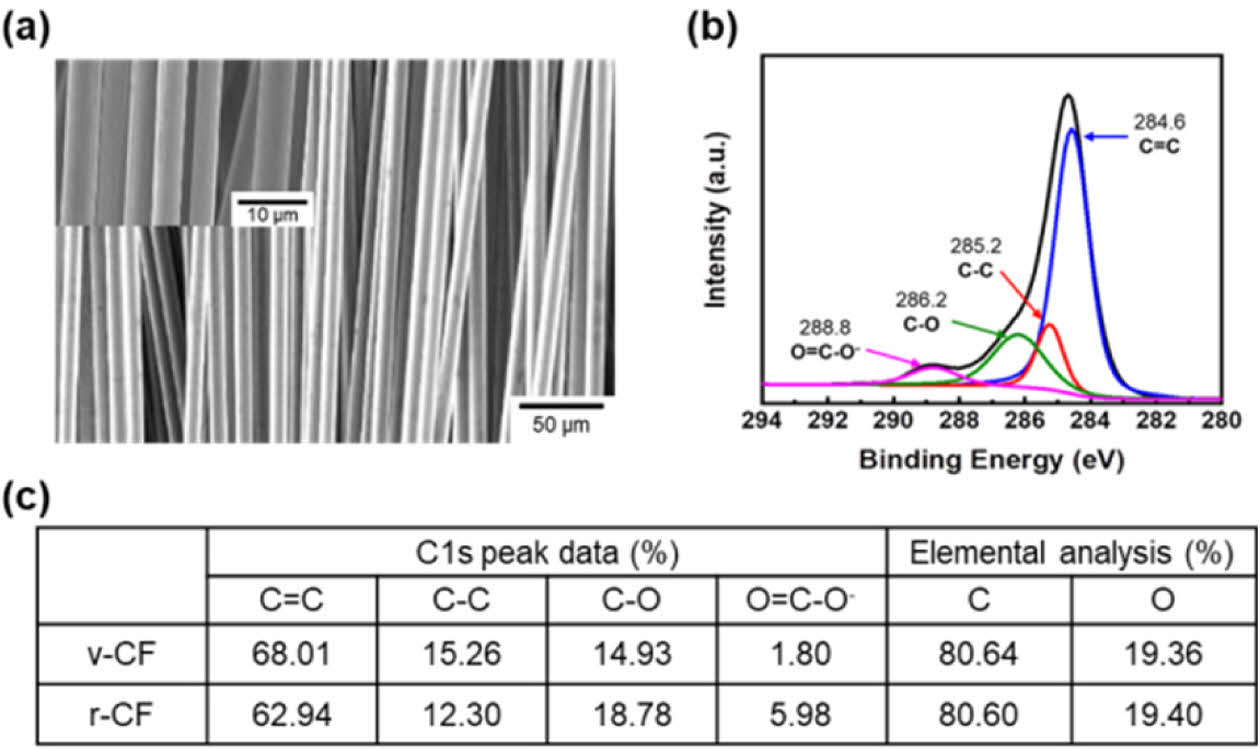

재활용 공정은 최적화된 반응 조건인 1.5 M mCPBA를 40℃에서 6시간 동안 진행되었다. 이후 회수된 CF를 SEM 관찰을 통해 표면에 에폭시 수지 잔류물이 없음을 확인하였다 (Fig. 4(a)). r-CF에 대한 XPS 분석을 수행한 결과, r-CF 표면의 탄소 함량은 80.60%, 산소 함량은 19.40%로 측정되었다. C1s 스펙트럼에 대한 피크 분해 결과, C=C 피크 62.94%, C-C 피크 12.30%, C-O 피크 18.78%, COO- 피크 5.98%로 확인되었다 (Fig. 4(b), (c)). 이는 v-CF와 비교할 때 r-CF의 표면에서 CO 및 COO 관능기 비율이 상대적으로 증가하였으나, 전체적인 O/C 비율에는 큰 차이가 없음을 나타낸다.

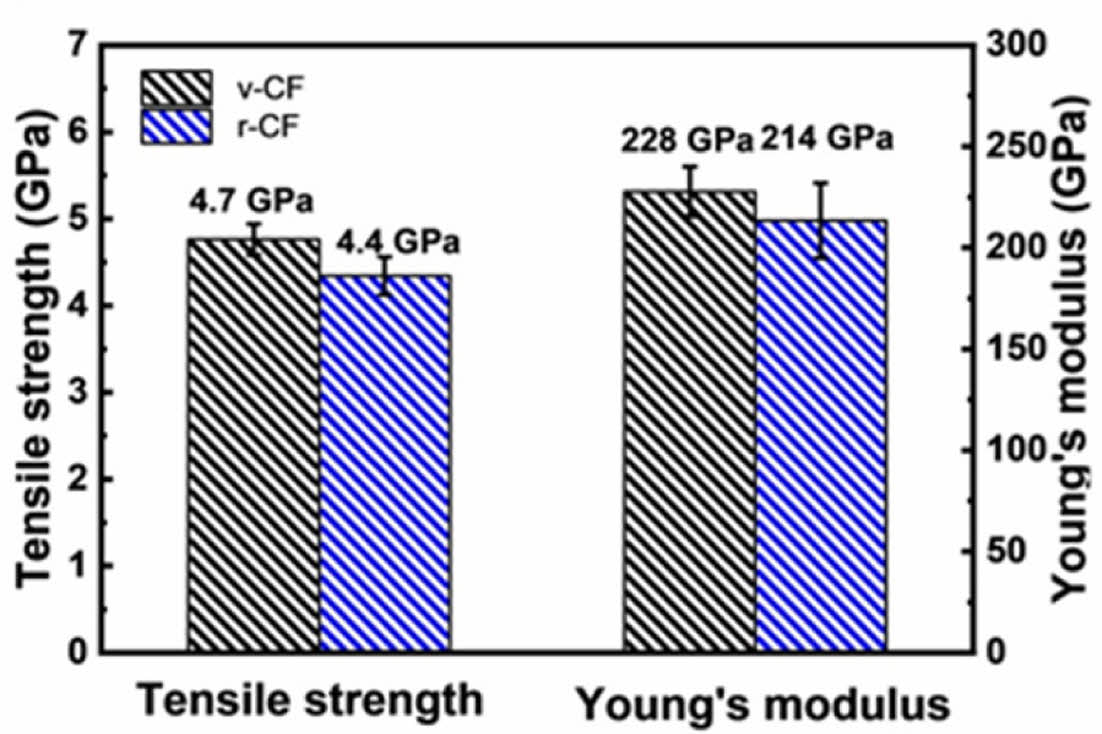

r-CF의 인장강도는 단일섬유로 측정하였으며 4.40 GPa로 나타나 v-CF (4.70 GPa) 대비 93.6%의 인장강도 유지율을 보였다 (Fig. 5). 탄성률은 v-CF의 경우 228 GPa, r-CF의 경우 214 GPa로 확인되었다. 재활용 공정 이후에도 r-CF는 v-CF에 비해 최소한의 손상을 보였으며, 다른 연구에서 보고된 것보다 동등하거나 더 높은 수준의 기계적 특성을 유지하였다.

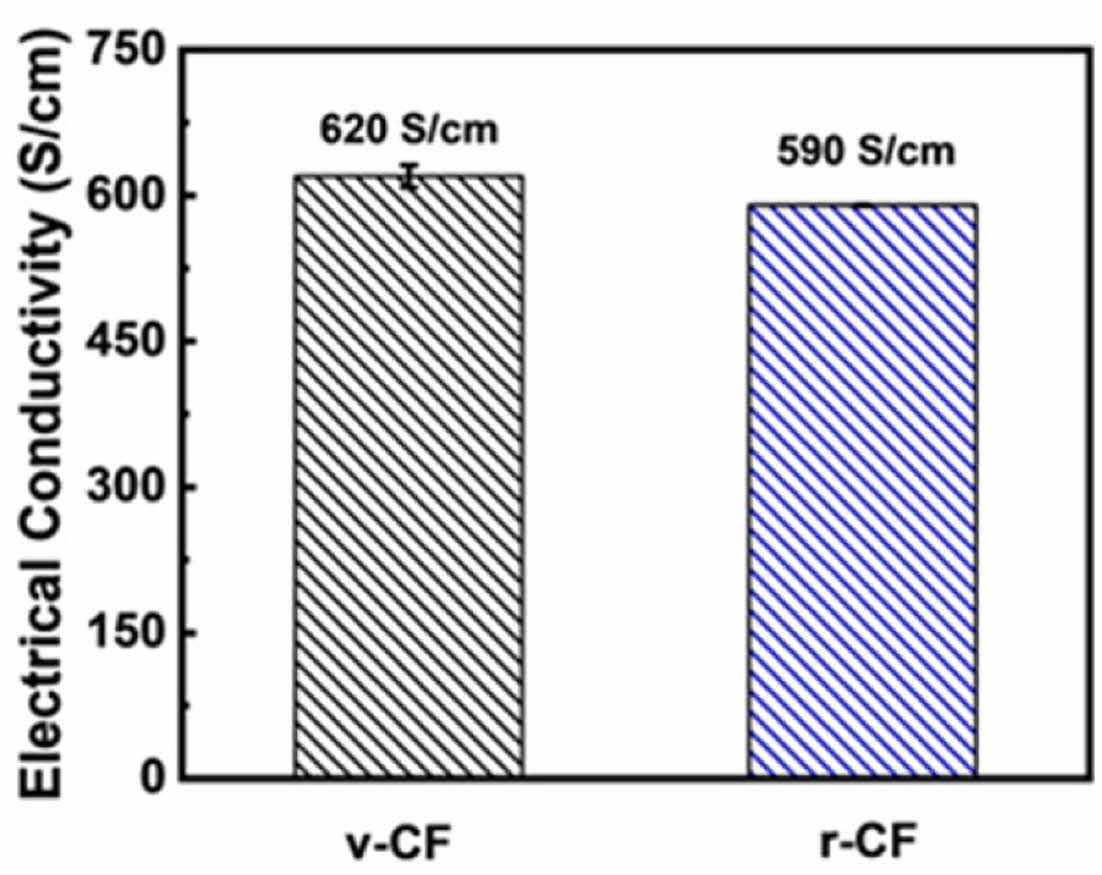

또한 r-CF의 전기전도도 측정 결과, 590 S/cm로 나타나 v-CF에 비해 약 5% 수준만 감소하였음을 확인했다 (Fig. 6). 이는 r-CF의 표면에서 CO 및 COO 결합 비율이 높아짐에 따라 공명구조 간 전자 이동을 방해하여 전기전도도가 감소한 것으로 해석된다[28].

3.3 r-CF/수지 간 계면 특성

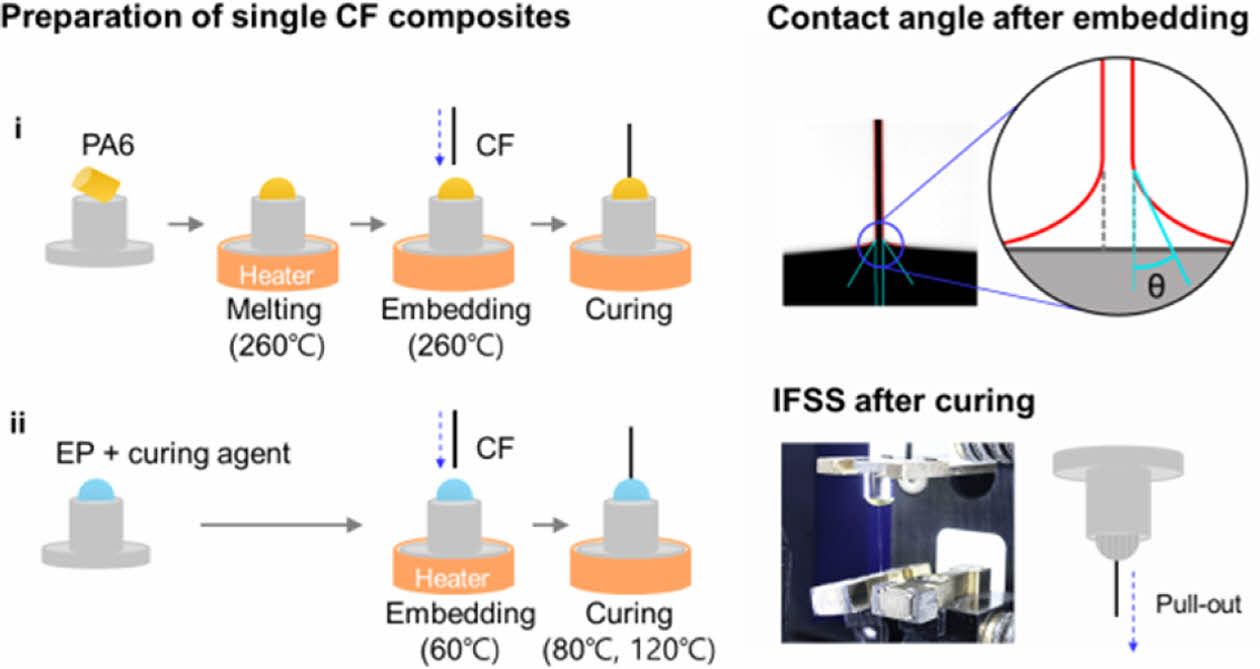

r-CF와 수지 사이의 계면 특성을 분석하기 위해 Fig. 7과 같이 샘플이 준비되었으며, IFSS를 측정하기 위해 풀아웃 (pull-out) 테스트를 수행하였다. IFSS는 최대 힘 Fm을 매립된 섬유의 표면적으로 나누어 얻은 응력 값을 의미한다[29-31]. DGEBA 에폭시 수지와 Jeffamine 경화제를 혼합한 수지를 60℃에서 CF를 100 μm/min의 속도로 수직으로 매립한 뒤 80℃에서 1시간 후 120℃에서 1시간 경화시켰다. PA6는 260℃ 용융 상태에서 CF를 수직으로 매립한 다음 10℃/min의 속도로 냉각하여 경화시켰다. 또한, 접촉각은 IFSS와 동일한 온도 조건에서 측정되었으며 수지와 섬유 사이의 접촉 표면을 고해상도 이미지로 촬영하여 각도를 측정하였다.

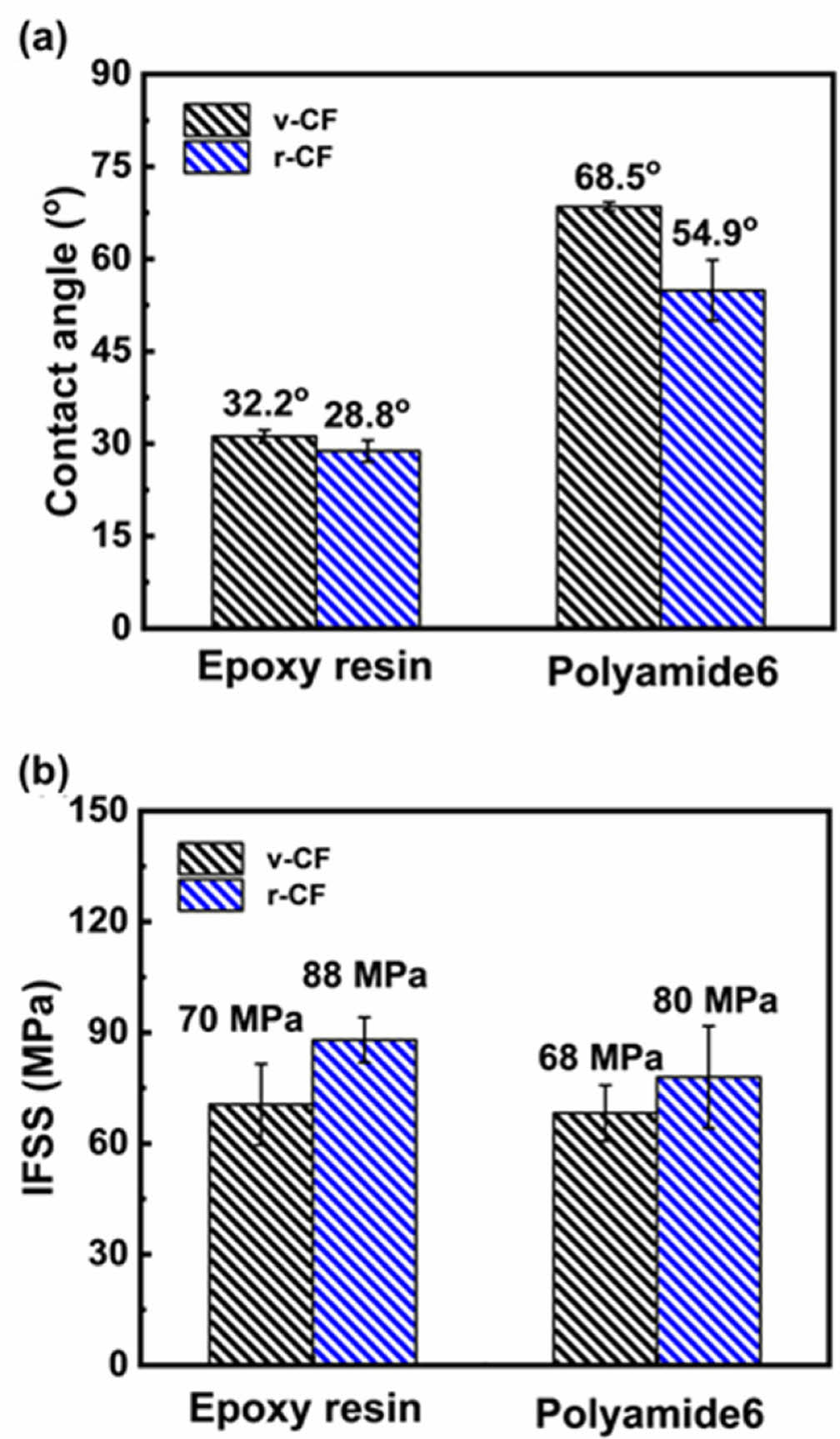

r-CF/수지 간 계면 특성 결과를 Fig. 8에 나타내었다.에폭시 수지의 경우 r-CF의 접촉각은 v-CF에 비해 10.6% 감소하였고, PA6 수지의 경우 19.9% 감소하였다. 두 수지 모두 r-CF의 접촉각은 v-CF에 비해 감소하였는데, 이는 수지가 r-CF의 표면을 더 쉽게 적신다는 것을 나타낸다[32-34]. IFSS 측정 결과, r-CF/EP의 전단강도는 88 MPa로 v-CF/EP에 비해 26% 증가하였다. r-CF/PA6의 전단강도는 80 MPa로 v-CF/PA6에 비해 17% 증가하였다. 두 수지 모두 r-CF를 사용한 복합재 샘플에서 v-CF에 비해 Fd (debonding force)가 더 높았음을 알 수 있으며, 이는 수지와 CF의 접착력 차이를 명확히 보여준다. Fd는 계면 전단력이 가해졌을 때 수지와 CF 사이의 계면에서 균열이 시작되는 임계점으로 정의된다[35, 36]. 시작된 균열은 계면을 따라 전파되어 궁극적으로 CF와 수지가 완전히 분리되며 이때의 최대 힘이 Fm이다. 일반적으로 섬유와 수지 사이의 화학적 결합은 Fd를 증가시켜 IFSS를 향상시킬 수 있다고 보고되고 있다. XPS 분석 결과, r-CF 표면에서 화학적 조성의 차이가 확인되었고, 섬유 표면에서 C-O 및 COO- 작용기 비율이 비교적 높으면 수소 결합과 같은 추가 결합이 r-CF와 수지 사이에 발생하여 계면 접착력이 향상될 수 있다. 또한 r-CF의 수지와의 접촉각이 감소한 것을 고려할 때 젖음성 향상도 계면 접착력 향상에 기여한 것으로 추정된다[37].

3.4 에너지 소비

화학적 재활용은 여러 장점으로 인해 CFRP의 재활용에 있어 유망한 접근 방식으로 간주된다. 유동층 (fluidized bed) 공정과 같은 열분해법 (pyrolysis)과 달리, 화학적 재활용 공정은 상대적으로 낮은 온도에서 반응이 진행되어 에너지 소비를 줄일 수 있으며, r-CF의 기계적 물성을 보다 잘 보존할 수 있다. 고온 증기 열분해 (hot heated steam) 방법은 분해 시간을 단축할 수 있으나, 공정 중 강한 산화 반응이 수반됨에 따라 기계적 물성이 저하될 수 있다는 단점이 있다.

화학적 재활용은 반응 조건 최적화에 따라 에너지 효율이 달라질 수 있으며, 특히 산화 기반 공정의 효율은 사용된 산화제, 용매 시스템 및 반응 조건에 따라 크게 좌우된다. 여기서는 mCPBA 용액을 이용한 CFRP의 화학적 재활용 공정에서 수지 분해에 소비된 에너지를 산정하였다. 또한, 기존에 NaOCl 수용액을 활용하여 에폭시 수지를 분해한 연구 결과와 비교 분석하였다. 해당 방법은 NaOCl로부터 생성된 하이드록실 라디칼을 통해 100℃ 조건에서 2시간 내에 에폭시 수지를 완전히 분해한 바 있다[19].

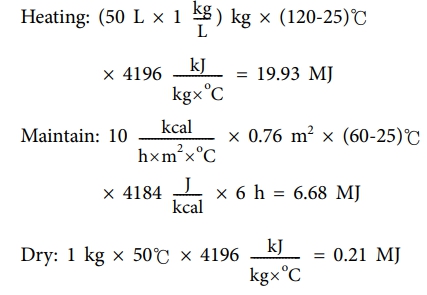

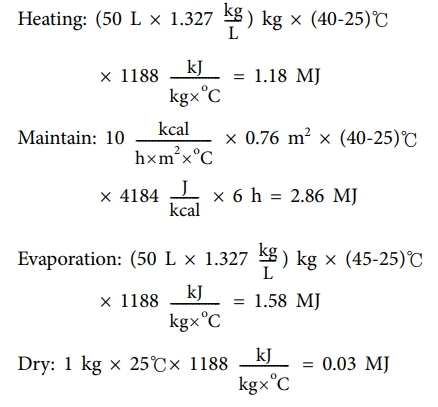

이를 통해 본 연구에서 개발한 방법이 탄소섬유를 얼마나 효율적으로 회수하는지, 그리고 에너지 측면에서 효율적인 공정인지 검토하였다. 실험실 규모에서 설정된 공정 조건 (40℃, 대기압)에서 열경화성 에폭시 수지를 사용한 CFRP 1 kg으로부터 r-CF를 생산하기 위해 소비되는 에너지를 계산하였다. 소비된 에너지는 공정을 전처리 단계 (팽윤 및 건조)와 본처리 단계 (분해)로 나누어 계산하였으며, 아래 식에 명시되지 않은 환경적 영향은 제외하였다. 기본적으로 각 공정에서 주로 사용되는 용매의 비열을 이용하여 가열에 필요한 에너지를 산정하였다. 팽윤 및 분해 반응에 필요한 에너지는 각 반응에 소요된 시간을 고려하여 계산하였으며, 각 반응에서 온도를 유지하는 데 필요한 에너지는 반응 용기에서의 열 손실량으로 가정하였다. 따라서 소비된 에너지를 계산하기 위해 필요한 값은 대류 열전달 계수 (10 kcal/h·m2·℃), 용기 표면적 (0.76 m2), 대기와 표면 간 온도 차이 값이다.

(a) 전처리 (Pretreatment)

(b) 본처리 (Main treatment)

(c) 폐기물 (Waste): 3 MJ (Estimate)

추가적으로, r-CF와 유기물 회수를 위한 증류 및 건조 공정에 대한 에너지 소비도 포함하였으며, 폐기물 처리에 소요되는 에너지는 3 MJ으로 추정하였다.

이러한 계산을 통해 본 연구에서 제안한 공정의 에너지 소비량은 약 35 MJ/kg으로 산정되었다. 이는 NaOCl (hydroxyl radical) 수용액을 이용한 기존 연구된 산화법의 에너지 소비량 (61 MJ/kg, 동일한 방법으로 계산) 보다 낮은 수치이다. 한편, 전기 및 천연가스를 사용하는 열분해법은 각각 124.4 및 49.9 MJ/kg의 에너지 소비를 나타내었고[38], NaOH 촉매가 포함된 초임계 물 및 초산 시스템을 이용한 공정은 각각 258.4 및 268.5 MJ/kg의 높은 에너지 소비를 보였다[38–40]. 따라서 본 연구에서 제안한 방법은 기존의 hydroxyl radical 산화법보다 에너지 효율이 우수한 새로운 재활용 공정으로 평가된다.

|

Fig. 1 (a) EP resin depolymerization degree, and (b) TGA results of r-CF after a 6 hour chemical recycling reaction at varying mCPBA concentrations (0.5 M, 1.0 M, 1.5 M, 2.0 M) |

|

Fig. 2 (a) Depicts the change in EP resin depolymerization degree over reaction time at mCPBA concentration of 1.5 M and 40℃, while (b) illustrates the analysis of the depolymerization rate constant concerning the change in reaction time |

|

Fig. 3 (a) FT-IR spectrum of epoxy resin and organic matters after decomposition reaction, and (b) proposed depolymerization mechanism of EP using mCPBA |

|

Fig. 4 (a) SEM image of r-CF obtained using 1.5 M mCPBA solution. (b) XPS C1s spectrum of r-CF. (c) Expected peak area percentages for various chemical bonds and elemental compositions in the XPS C1s spectra of v-CF and r-CF |

|

Fig. 5 Tensile strength and modulus of v-CF and r-CF |

|

Fig. 6 Electrical conductivity of v-CF and r-CF |

|

Fig. 7 Illustration of the measurement method for contact angle and interfacial shear strength (IFSS) using resin and CF |

|

Fig. 8 (a) Contact angle histogram, (b) IFSS histogram of v-CF and r-CF for each resin |

mCPBA를 이용한 CFRP의 화학적 재활용 공정은 경화된 에폭시 수지의 효율적인 해중합을 달성하기 위해 최적화되었다. 특히 40℃라는 혁신적인 저온에서 구현되는 이 공정은 기존 열분해법이 500~800℃ 사이에서 이루어지는 것과 극명한 대조를 이루며, 에너지 효율성 면에서 획기적인 진전을 보여준다. mCPBA 농도와 반응 시간을 조절하여 해중합 조건을 연구한 결과, 1.5 M mCPBA 용액을 40℃에서 반응시켰을 때 신속하고 효율적인 분해가 이루어졌다. 해당 조건에서의 해중합 속도 상수는 4.27 × 10-1h-1로 계산되었으며, r-CF의 기계적 물성과 표면 형상이 v-CF와 유사한 수준을 나타냈으며, 인장강도는 93.6% 수준으로 유지되었다.

r-CF와 상용 수지 간 계면 특성 분석 결과, r-CF의 젖음성이 향상되었고 IFSS가 증가한 것으로 나타났다. 이는 별도의 표면 전처리 없이도 mCPBA 용액을 이용해 재활용된 r-CF가 복합재료용 보강재로서 우수한 가치를 지님을 의미한다. 또한, mCPBA 용액 기반의 재활용 공정을 기존의 열분해 및 산화법과 비교한 결과, r-CF의 인장 특성이 v-CF와 더욱 유사하고, 표면 화학구조 역시 동등하거나 더 나은 접착 특성을 지니는 것으로 확인되었다. 이는 본 연구에서 개발한 화학적 산화법이 r-CF의 물리적 특성과 화학적 구조를 효과적으로 유지함을 의미한다.

40℃ 저온 공정의 에너지 절약 효과는 단순한 온도 차이를 넘어 재활용 산업의 경제성을 근본적으로 변화시키는 핵심 요소이다. 특히 본 연구에서 제안한 mCPBA 기반 화학적 산화법은 기존 재활용 기술 중 가장 낮은 온도인 40℃에서 구현이 가능하며, CFRP 1 kg을 분해하는 데 소모되는 에너지는 약 35 MJ에 불과하다. 이는 기존 재활용 기술 대비 매우 낮은 에너지로 고품질 r-CF를 생산할 수 있는 기술임을 보여준다. 저온 공정으로 인한 에너지 효율성은 재활용 공정의 규모가 커지고 양산화 될수록 에너지 소비량을 최소화하고 환경 친화적 운영을 통해 지속가능한 순환경제 실현의 핵심 동력이 될 것이다. 결론적으로, 본 화학 재활용 공정은 지속 가능하고 에너지 효율적인 CFRP 재활용 기술로서 산업적 활용 가능성을 충분히 지니고 있다.

- 1. Zhang, J., Lin, G., Vaidya, U., and Wang, H., “Past, present and future prospective of global carbon fibre composite developments and applications,” Composites Part B: Engineering, Vol. 250, 2023, 110463.

-

- 2. Shundo, A., Yamamoto, S., and Tanaka, K., “Network formation and physical properties of epoxy resins for future practical applications,” JACS Au, Vol. 2, No. 8, 2022, pp. 1522–1542.

-

- 3. Oliveux, G., Dandy, L.O., and Leeke, G.A., “Current status of recycling of fibre reinforced polymers: Review of technologies, reuse and resulting properties,” Progress in Materials Science, Vol. 72, 2015, pp. 61–99.

-

- 4. Moman, A.A., Butt, A.A., and Nassiri, S., “Feasibility assessment of self-deicing concrete pavements with recycled CFRP reinforcement: Environmental and mechanical performance,” Resources, Conservation and Recycling, Vol. 198, 2023, 107213.

-

- 5. Shuaib, N.A., and Mativenga, P.T., “Energy demand in mechanical recycling of glass fibre reinforced thermoset plastic composites,” Journal of Cleaner Production, Vol. 120, 2016, pp. 198–206.

-

- 6. Lester, E., Kingman, S., Wong, K.H., Rudd, C., Pickering, S., and Hilal, N., “Microwave heating as a means for carbon fibre recovery from polymer composites: a technical feasibility study,” Materials Research Bulletin, Vol. 39, No. 10, 2004, pp. 1549–1556.

-

- 7. Morin, C., Loppinet-Serani, A., Cansell, F., vAymonier, C., “Near- and supercritical solvolysis of carbon fibre reinforced polymers (CFRPs) for recycling carbon fibers as a valuable resource: State of the art,” The Journal of Supercritical Fluids, Vol. 66, 2012, pp. 232–240.

-

- 8. Knight, C.C., Zeng, C., Zhang, C., and Liang, R., “Fabrication and properties of composites utilizing reclaimed woven carbon fiber by sub-critical and supercritical water recycling,” Materials Chemistry and Physics, Vol. 149–150, 2015, pp. 317–323.

-

- 9. Fromonteil, C., Bardelle, P., and Cansell, F., “Hydrolysis and oxidation of an epoxy resin in sub- and supercritical water,” Industrial & Engineering Chemistry Research, Vol. 39, No. 4, 2000, pp. 922–925.

-

- 10. Wada, M., Kawai, K., Suzuki, T., Hira, H., and Kitaoka, S., “Effect of superheated steam treatment of carbon fiber on interfacial adhesion to epoxy resin,” Composites Part A: Applied Science and Manufacturing, Vol. 85, 2016, pp. 156–162.

-

- 11. Kim, K.-W., Lee, H.-M., An, J.-H., Chung, D.-C., An, K.-H., and Kim, B.-J., “Recycling and characterization of carbon fibers from carbon fiber reinforced epoxy matrix composites by a novel super-heated-steam method,” Journal of Environmental Management, Vol. 203, 2017, pp. 872–879.

-

- 12. Tian, Z., Shao, X., Zhang, J., Su, L., Wang, Y., Deng, T., Wang, Y., and Hou, X., “Chemical recycling of waste poly-p-phenylene terephthamide via selective cleavage of amide bonds catalyzed by strong Brönsted base in alcohols,” Waste Management, Vol. 137, 2022, pp. 275–282.

-

- 13. Ahrens, A., Bonde, A., Sun, H., Wittig, N.K., Hammershøj, H.C.D., Batista, G.M.F., Sommerfeldt, A., Frølich, S., Birkedal, H., and Skrydstrup, T., “Catalytic disconnection of C–O bonds in epoxy resins and composites,” Nature, Vol. 617, 2023, pp. 730–737.

-

- 14. Navarro, C.A., Kedzie, E.A., Ma, Y., Michael, K.H., Nutt, S.R., and Williams, T.J., “Mechanism and catalysis of oxidative degradation of fiber-reinforced epoxy composites,” Topics in Catalysis, Vol. 61, No. 7–8, 2018, pp. 704–709.

-

- 15. Li, J., Xu, P.-L., Zhu, Y.-K., Ding, J.-P., Xue, L.-X., and Wang, Y.-Z., “A promising strategy for chemical recycling of carbon fiber/thermoset composites: self-accelerating decomposition in a mild oxidative system,” Green Chemistry, Vol. 14, 2012, 3260.

-

- 16. Das, M., and Varughese, S., “A novel sonochemical approach for enhanced recovery of carbon fiber from CFRP waste using mild acid–peroxide mixture,” ACS Sustainable Chemistry & Engineering, Vol. 4, No. 4, 2016, pp. 2080–2087.

-

- 17. Kim, D.H., Yu, A., and Goh, M., “Oxidative chemical depolymerization of thermoset epoxy resin for green recycling,” Journal of Industrial and Engineering Chemistry, Vol. 96, 2021, pp. 76–81.

-

- 18. Yu, A., Hong, Y., Song, E., Kim, H., Choi, I., and Goh, M., “Advanced oxidative chemical recycling of carbon-fiber reinforced plastic using hydroxyl radicals and accelerated by radical initiators,” Journal of Industrial and Engineering Chemistry, Vol. 112, 2022, pp. 193–200.

-

- 19. Kim, D.H., Lee, M., and Goh, M., “Enhanced and Eco-friendly recycling of carbon-fiber-reinforced plastics using water at ambient pressure,” ACS Sustainable Chemistry & Engineering, Vol. 8, No. 6, 2020, pp. 2433–2440.

-

- 20. Das, M., Chacko, R., and Varughese, S., “An efficient method of recycling of CFRP waste using peracetic acid,” ACS Sustainable Chemistry & Engineering, Vol. 6, No. 4, 2018, pp. 1564–1571.

-

- 21. Zhao, Q., An, L., Li, C., Zhang, L., Jiang, J., and Li, Y., “Environment-friendly recycling of CFRP composites via gentle solvent system at atmospheric pressure,” Composites Science and Technology, Vol. 224, 2022, 109461.

-

- 22. Zhang, X., Ma, C., Liu, P., Huang, D., and Li, P., “Recycling of ammonia-cured epoxy resin by oxidative degradation of nitric acid assisted by swelling agent,” European Polymer Journal, Vol. 186, 2023, 111823.

-

- 23. Schamel, E., Wehnert, G., Schlachter, H., and Söthje, D., “Chemical recycling of carbon fiber reinforced epoxy composites using mild conditions,” Chemie Ingenieur Technik, Vol. 93, No. 10, 2021, pp. 1619–1628.

-

- 24. Mazzocchetti, L., Benelli, T., D’Angelo, E., Leonardi, C., Zattini, G., and Giorgini, L., “Validation of carbon fibers recycling by pyro-gasification: The influence of oxidation conditions to obtain clean fibers and promote fiber/matrix adhesion in epoxy composites,” Composites Part A: Applied Science and Manufacturing, Vol. 112, 2018, pp. 504–514.

-

- 25. Acevedo, O., and Jorgensen, W.L., “Cope elimination: Elucidation of solvent effects from QM/MM simulations,” Journal of the American Chemical Society, Vol. 128, No. 18, 2006, pp. 6141–6146.

-

- 26. Bach, R.D., Andrzejewski, D., and Dusold, L.R., “Mechanism of the cope elimination,” The Journal of Organic Chemistry, Vol. 38, No. 9, 1973, pp. 1742–1743.

-

- 27. Chaudhuri, A., Backx, W.G., Moonen, L.L.C., Molenaar, C.W.C., Winkenweder, W., Ljungdahl, T., and van der Schaaf, J., “Kinetics and intensification of tertiary amine N-oxidation: Towards a solventless, continuous and sustainable process,” Chemical Engineering Journal, Vol. 416, 2021, 128962.

-

- 28. Hussain, H., Al-Harrasi, A., Green, I.R., Ahmed, I., Abbas, G., and Rehman, N.U., “meta-Chloroperbenzoic acid (mCPBA): a versatile reagent in organic synthesis,” RSC Advances, Vol. 4, No. 25, 2014, pp. 12882–12917.

-

- 29. Zhang, R.L., Liu, Y., Huang, Y.D., and Liu, L., “Effect of particle size and distribution of the sizing agent on the carbon fibers surface and interfacial shear strength (IFSS) of its composites,” Applied Surface Science, Vol. 287, 2013, pp. 423–427.

-

- 30. Wu, Q., Zhao, R., Zhu, J., and Wang, F., “Interfacial improvement of carbon fiber reinforced epoxy composites by tuning the content of curing agent in sizing agent,” Applied Surface Science, Vol. 504, 2020, 144384.

-

- 31. Yu, J., Meng, L., Fan, D., Zhang, C., Yu, F., and Huang, Y., “The oxidation of carbon fibers through K2S2O8/AgNO3 system that preserves fiber tensile strength,”Composites Part B: Engineering, Vol. 60, 2014, pp. 261–267.

-

- 32. Zambrzycki, M., and Fraczek-Szczypta, A., “Conductive hybrid polymer composites based on recycled carbon fibres and carbon nanofillers,” Journal of Materials Science, Vol. 53, No. 10, 2018, pp. 7403–7416.

-

- 33. Ansari, M.S., Zafar, S., and Pathak, H., “A comprehensive review of surface modification techniques for carbon fibers for enhanced performance of resulting composites,” Results in Surfaces and Interfaces, Vol. 12, 2023, 100141.

-

- 34. Yan, C., Zhu, Y., Liu, D., Xu, H., Chen, G., Chen, M., and Cai, G., “Improving interfacial adhesion and mechanical properties of carbon fiber reinforced polyamide 6 composites with environment-friendly water-based sizing agent,” Composites Part B: Engineering, Vol. 258, 2023, 110675.

-

- 35. Barros, T.P. dos S., Cavalcante, D.G. de L., de Oliveira, D.F., Caluête, R.E., and de Lima, S.J.G., “Study of the surface properties of the epoxy/quasicrystal composite,” Journal of Materials Research and Technology, Vol. 8, No. 1, 2019, pp. 590–598.

-

- 36. Kim, K.-W., Kim, D.-K., Kim, B.-S., An, K.-H., Park, S.-J., Rhee, K.Y., and Kim, B.-J., “Cure behaviors and mechanical properties of carbon fiber-reinforced nylon6/epoxy blended matrix composites,” Composites Part B: Engineering, Vol. 112, 2017, pp. 15–21.

-

- 37. Akonda, M.H., Lawrence, C.A., and Weager, B.M., “Recycled carbon fibre-reinforced polypropylene thermoplastic composites,” Composites Part A: Applied Science and Manufacturing, Vol. 43, No. 1, 2012, pp. 79–86.

-

- 38. Nunes, A.O., Viana, L.R., Guineheuc, P.-M., da Silva Moris, V.A., de Paiva, J.M.F., Barna, R., and Soudais, Y., “Life cycle assessment of a steam thermolysis process to recover carbon fibers from carbon fiber-reinforced polymer waste,” International Journal of Life Cycle Assessment, Vol. 23, No. 9, 2018, pp. 1825–1838.

-

- 39. Khalil, Y.F., “Comparative environmental and human health evaluations of thermolysis and solvolysis recycling technologies of carbon fiber reinforced polymer waste,” Waste Management, Vol. 76, 2018, pp. 767–778.

-

- 40. Meng, F., Olivetti, E.A., Zhao, Y., Chang, J.C., Pickering, S.J., and McKechnie, J., “Comparing life cycle energy and global warming potential of carbon fiber composite recycling technologies and waste management options,” ACS Sustainable Chemistry & Engineering, Vol. 6, No. 9, 2018, pp. 9854–9865.

-

This Article

This Article

-

2025; 38(4): 395-402

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.395

- Received on May 30, 2025

- Revised on Jun 10, 2025

- Accepted on Jul 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Munju Goh

-

Department of Chemical Engineering, Konkuk University, Korea

- E-mail: mgoh@konkuk.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.