- Preparation of Polyimide-coated Polyurethane foam for Improved Flame Retardancy

Haeun Shin*, Ho-Bin Seo*, Hyeon-Woo Park*, Nam-Ho You*†

* Carbon Composite Materials Research Center, Korea Institute of Science and Technology (KIST), Wanju 55324, Republic of Korea

- 난연성 향상을 위한 폴리이미드 코팅 폴리우레탄 폼의 제조

신하은* · 서호빈* · 박현우* · 유남호*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

CO2-based polymerization research and industries are attracting attention as one method of utilizing CO2 to alleviate the acceleration of the climate crisis caused by increasing CO2 emissions. Polyurethane foams (PUFs) were prepared using CO2-based polycarbonate and polyimide (PI) was coated on the surface through an easy and simple aqueous solution dip coating method. High compressive strength of up to 773.2 kPa at 70% compressive strain was exhibited attributed to the rigid PI coating on the surface of the PUFs, resulting in a significant increase in mechanical strength. The PI-coated PUF exhibited improved thermal stability and the limited oxygen index (LOI) of 26.0%. The phosphorus contained in the PUFs and the PI coatings had influenced the formation of a protective char layer in the condensed phase and reduction of gaseous combustibles, resulting in a 31% reduction in total heat release (THR) as a result of combustion tests using a microscale combustion calorimeter (MCC).

증가하는 CO2 배출량에 따른 기후위기의 가속화를 완화시키기 위한 CO2를 활용 방안 중 하나로 CO2 기반 고분자 중합 연구 및 산업이 주목받고 있다. 본 연구에서는 CO2 기반 폴리카보네이트를 사용하여 폴리우레탄 폼(PUF)을 제조하고, 폴리이미드(PI)를 쉽고 간단한 수용액 딥 코팅법을 통해 표면에 코팅하였다. PUF 표면에 강성 PI 코팅을 적용하여 70% 압축 변형률에서 최대 773.2 kPa의 높은 압축 강도를 나타내어 기계적 강도가 크게 향상되었다. PI 코팅된 PUF는 향상된 열 안정성과 26.0%의 한계 산소 지수(LOI)를 나타냈다. PUF와 PI 코팅에 함유된 인은 응축 단계에서 보호 숯층 형성과 기체 가연물의 감소에 영향을 미쳐, 미세 연소 열량계(MCC)를 이용한 연소 시험 결과 총 열 방출량(THR)이 31% 감소하였다.

Keywords: 폴리우레탄 폼(Polyurethane foam), 폴리이미드(Polyimide), 난연성(Flame retardancy)

이산화탄소(CO2)는 지구 온난화를 유발하는 대표적인 온실가스 중 하나이며 산업혁명 이후 화석연료 사용의 증가는 CO2 배출량을 급격히 증가시켰다[1,2]. 또한 CFRP와 같은 열경화성 소재의 재활용을 위한 열분해 공정에서도 다량의 CO2가 배출된다. 따라서 배출된 CO2의 처리 및 관리를 위한 다양한 활용 방안이 연구되고 있다[3,4]. 대표적인 CO2 활용 방안 중 하나로, CO2 기반 고분자 중합법이 있다. 폴리카보네이트는 CO2와 에폭사이드 화합물을 통해 중합된다[5-8]. 또한 CO2 기반 폴리카보네이트는 다양한 상업용 폴리우레탄을 생산하기 위한 폴리카보네이트 폴리올로 사용될 수 있다고 여겨져 왔다[9]. 경질 폴리우레탄 폼은 우수한 기계적 강도, 단열 성능, 차음 성능을 가지고 있어 건축 단열재, 가구재 등 다양한 용도로 널리 사용되고 있다[10,11]. 그러나 폴리우레탄 폼은 높은 가연성으로 인해 건축물 등의 화재에 취약하며, 유독 가스를 발생시키는 문제점이 있다[12]. 따라서 안전성과 환경을 고려하여 난연성이 향상된 폴리우레탄 폼의 개발이 요구되었다. 반응성 난연제는 hydroxyl, amino 또는 epoxy기와 같은 여러 반응성 작용기로 인해 폴리우레탄 폼 시스템에서 가교 반응에 참여할 수 있다[13]. 무독성 비할로겐계 난연제가 요구됨에 따라, 인계 반응성 난연제는 폴리우레탄 폼에 널리 사용된다. Wu 등[14]에 따르면 난연성 폴리우레탄 폼용 phenylphosphoryl glycol ether oligomer (PPGE)를 합성함으로써 10 wt% 함량에서 UL-94 V-1 등급과 24.5%의 LOI를 달성했다. Yuan 등[15]은 bis(4-hydroxybutyl) phenylphosphonate (BHPP)를 함유한 폴리우레탄 폼의 열전도도가 16.7% 감소하였으며 30.0%의 LOI를 나타냈다고 보고했다. 인 함유 고분자 물질이 열분해되면 pyrophosphoric acid와 polyphosphoric acid 가 생성되고, 이 고분자들은 응축상에서 촉매 작용을 받아 탄화층을 형성할 수 있다. 또한, 기체상에서는 PO· 및 PO2·와 같은 자유 라디칼이 방출되어 가연성 자유 라디칼을 제거할 수 있다[13,16,17]. 인계 반응성 난연제는 제품의 내구성과 물리적 특성에 영향을 미칠 수 있어, 저함량 또는 1액형 시스템에서는 폴리우레탄 폼의 난연성이 저하된다[13,18,19]. 표면 처리 방법을 사용하면 폴리우레탄 폼 자체의 특성을 손상시키지 않고 뛰어난 난연 효율을 얻을 수 있다[20]. 고분자 용액을 사용하는 난연 코팅은 일반적으로 유기 용매를 사용하여 기판 표면에 처리된다[21-24]. 폴리이미드는 우수한 열 안정성, 기계적 강도, 내화학성 및 자기 소화 특성 등 많은 장점을 가지고 있으므로 코팅 재료 분야에서 널리 사용되어 원재료의 다양한 특성을 향상시킬 수 있다[25-27]. 폴리이미드는 연소하는 동안 가연성 질소 함유 가스를 방출함으로써 가연성 가스를 희석하여 난연성을 나타낸다[28,29]. 또한 탄화된 보호 숯 층을 형성하여 재료 내에서 가연성 물질과 열의 전달을 억제하는 장벽을 제공한다[30].

본 연구에서는 CO2 기반 고분자 poly(1,2-glycerol carbonate) (PGC)를 이용하여 폴리우레탄 폼을 제조하고, 수용성 폴리이미드 전구체인 poly (amic acid) salt (PAS)를 이용한 친환경 코팅법을 통한 폴리이미드 코팅을 제안한다. PAS는 이전 연구를 참고하여 합성되었으며[31], 이 방법을 통해 폴리우레탄 폼의 열적, 기계적 특성 및 난연성이 향상되었다.

2.1 재료

Glycidol, cesium chloride (CsCl), polyphosphoric acid (PPA), cyclohexane은 Sigma-Aldrich (Korea)에서 구입했다. Tolylene diisocyanate (2,4- ca. 80%, 2,6- ca. 20%) (TDI)와 tin (II) 2-ethylhexanoate는 Tokyo Chemical Industry Co. (Japan)에서 구입했다. 계면활성제인 실리콘 공중합체(B8462)는 Goldschmidt(USA)에서 제공했다.

2.2 Poly(1,2-glycerol carbonate) (PGC) 합성

poly(1,2-glycerol carbonate) (PGC)를 문헌에 따라 중합하였다[32]. CsCl (4.54 g, 0.027 mol)을 환류 응축기와 교반 막대가 있는 반응기에 첨가하였다. 반응기를 CO2 (1 atm) 흐름 하에 20분 동안 60℃까지 가열하였다. Glycidol (40 g, 0.54 mol)을 주사기를 사용하여 반응기에 첨가한 후, 반응기를 80℃까지 천천히 가열하였다. 혼합물을 80℃에서 하룻밤 동안 교반하여 점차 점성이 증가했다. 그 후, 용액을 진공 오븐에서 60℃에서 하룻밤 동안 건조하였다. 그 결과, 무색의 점성 액체(52 g)를 얻었다. 1H NMR(600 MHz, CD3OD, ppm): δ = 4.92(s, H), 4.80(s, H), 4.54(t, H), 4.38(t, H), 3.92-3.46(m, 2H). 13C NMR(150 MHz, CD3OD, ppm): δ = 157.6, 73.8, 72.2, 70.6, 64.4, 49.0.

2.3 난연 PUF의 제조

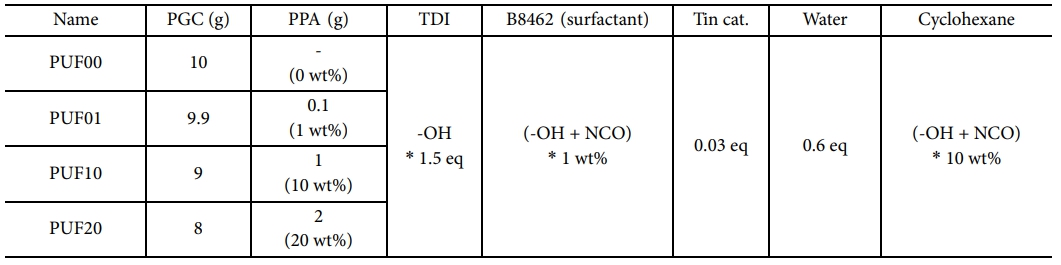

PUF의 제조 절차는 Scheme 1(b)에 설명되어 있다. PUF는 one-pot 방법으로 제조되었다. PGC, tin (II) 2-ethylhexanoate, 증류수, B8462 (계면활성제), PPA를 종이컵에 넣고 균일하게 혼합했다. 그런 다음 TDI와 cyclohexane을 혼합물에 첨가하고 발포가 시작될 때까지 격렬하게 혼합했다. 혼합물이 발포되기 시작하면 대기 조건에서 발열 반응을 통해 거품을 형성하여 자유롭게 부풀도록 했다. PUF는 80℃ 오븐에서 2시간 동안 완전히 경화되었다. 난연성 PUF는 PGC와 PPA의 비율에 따라 조성을 다르게 하여 제조했다. PGC와 PPA의 비율에 따른 PUF의 이름과 제형은 Table 1에 나타나 있다.

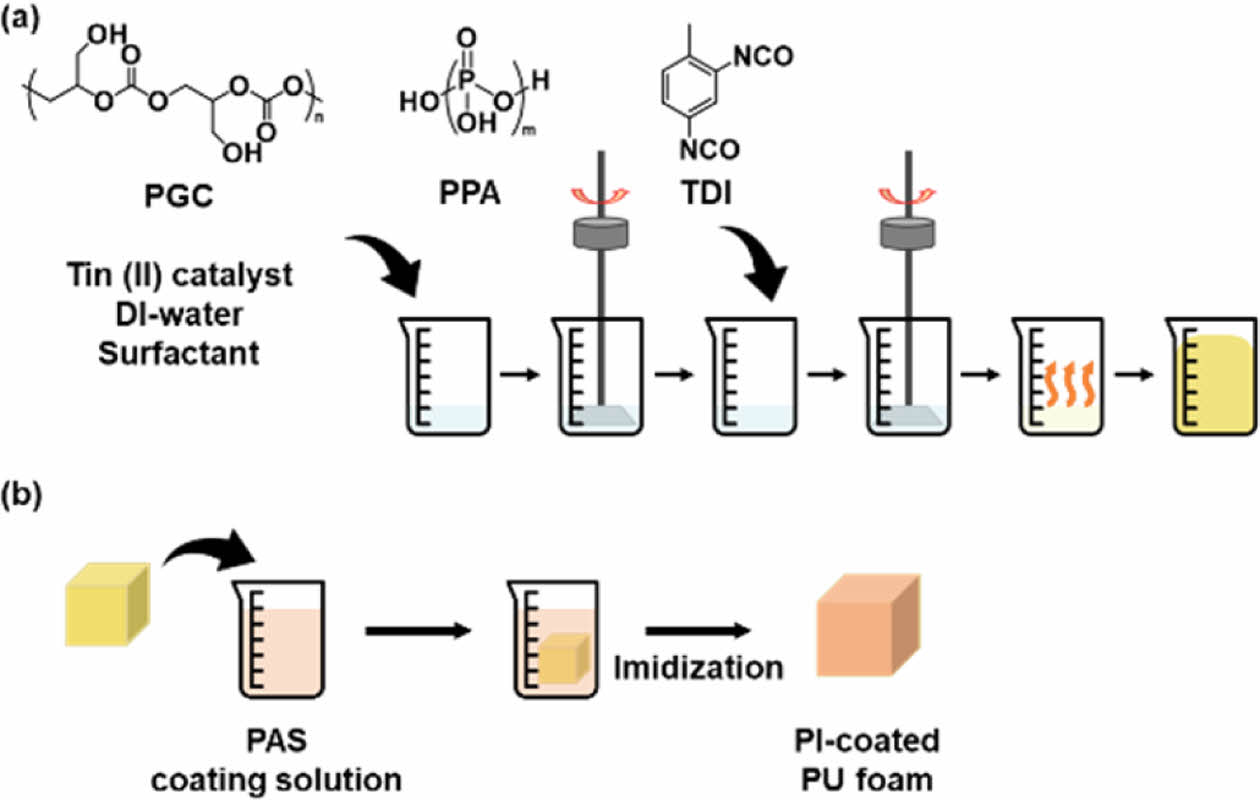

PUF에 폴리이미드 코팅을 위해 수용성 폴리이미드 전구체인 PAS를 합성하였다. 다양한 농도의 코팅 용액은 PAS 분말을 증류수에 24시간 동안 용해시켜 제조하였다. PUF10 샘플을 일정한 크기로 절단한 후, 절단된 샘플을 코팅 용액에 담그고 50℃에서 24시간 동안 교반하였다. 표면 코팅된 PUF10 샘플은 진공 오븐에서 60℃에서 2시간 동안 건조하고, 대기압 하에 150℃ 오븐에서 3시간 동안 경화시켰다. PI 코팅된 PUF10 샘플은 코팅 용액의 농도(3 wt%, 6 wt%, 10 wt%)에 따라 PUF10-3, PUF10-6, PUF10-10으로 명명하였다. PUF의 제조 과정은 Fig. 1에 나타냈다.

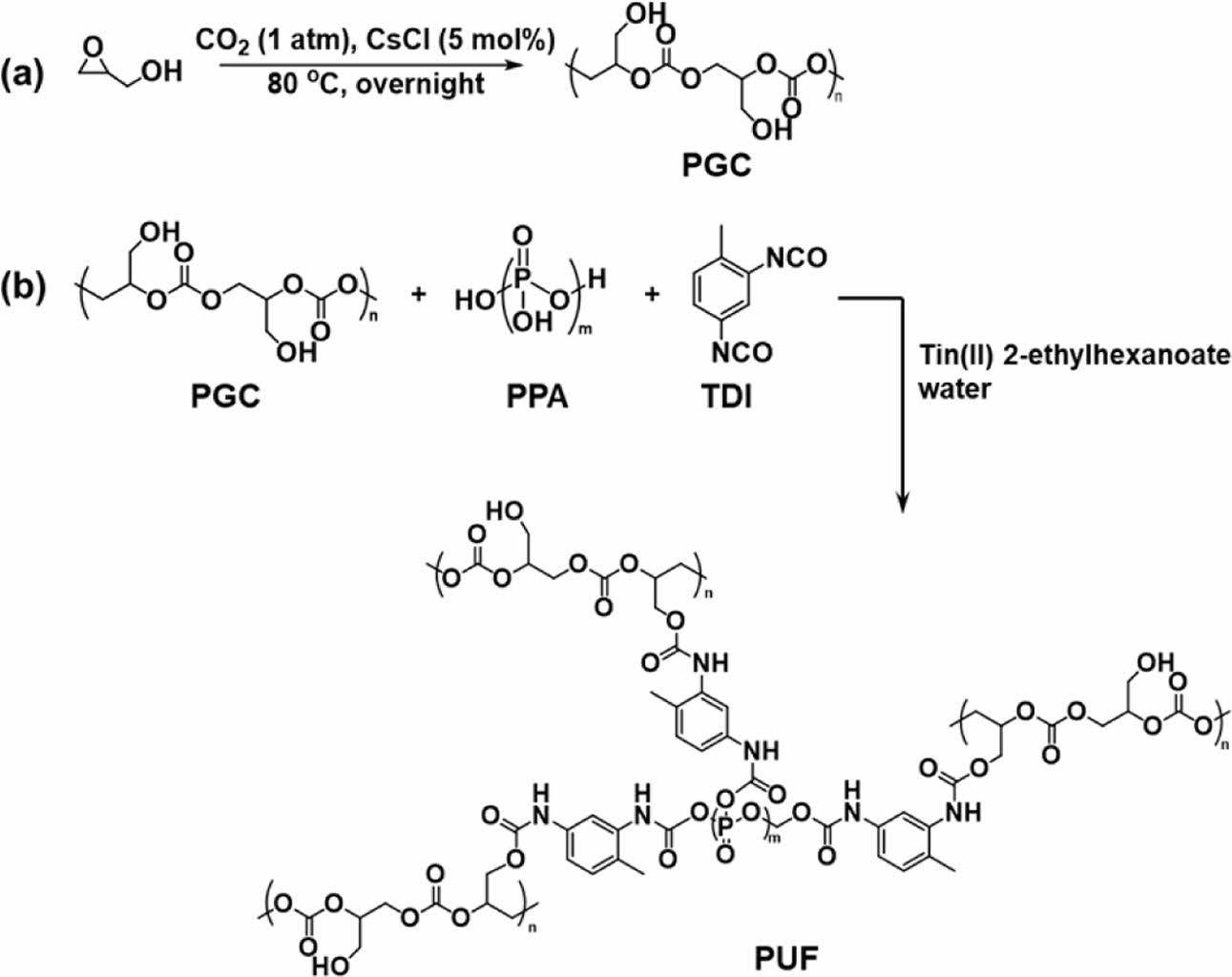

Scheme 1. Synthesis routes of (a) PGC and (b) PUF

2.4 PUF의 분석

1H(600 MHz) 및 13C(150 MHz) 핵자기공명(NMR) 스펙트럼은 CD3OD 용매, TMS 기준물질을 사용하여 Agilent Premium COMPACT NMR 분광기로 수집했다. 합성된 고분자를 THF에 용해하여 겔 투과 크로마토그래피(GPC)를 사용하여 평균 분자량을 측정했다. 푸리에 변환 적외선(FTIR) 스펙트럼은 4 cm-1 분해능과 32 스캔으로 Nicolet IS10 (Thermo Fisher Scientific, USA)을 이용하여 기록되었다. 열중량 분석(TGA)은 TA Q50(TA Instruments, USA)을 사용하여 질소 가스 흐름 하에서 10℃/min의 가열 속도로 600℃까지 가열하여 PUF의 분해 온도와 char yield를 측정했다. PUF의 다공성 셀 구조와 PUF 표면에 코팅된 PI는 주사전자현미경(SEM)(Nova Nano, FEI, USA)을 사용하여 분석하였다. 만능재료시험기(UTM)를 이용하여 정육면체 모양으로 자른 PUF 샘플(10×10×10 mm3)을 Instron universal tester 5567(Instron, USA)을 사용하여 5 mm/min의 변형 속도와 최대 70%의 압축 변형률로 기계적 강도를 시험하였다. PUF의 밀도는 무게를 샘플의 부피로 나누어 측정하였다. 산소지수 시험기(Fire Testing Technology, UK)를 이용하여 난연 성능을 평가하기 위한 한계산소지수(LOI)를 시험하였으며, 사용된 PUF 샘플 크기는 약 80×10×10 mm3이었다. 연소 특성은 80% N2와 20% O2 분위기에서 1℃/s의 가열 속도로 750℃까지 가열하는 미세 연소 열량계(MCC)(FAA-PCFC, Fire testing Technology, UK)를 사용하여 조사했다.

|

Fig. 1 Preparation procedures of (a) PUFs and (b) PI-coated PUFs |

3.1 PGC 합성 및 분석

CO2 기반 폴리머인 PGC는 문헌에 따라 중합되었으며[32], 합성 과정은 Scheme 1(a)에 도시되어 있다. 여러 개의 carbonate와 hydroxyl기를 가진 PGC는 1단계 중합을 통해 얻어졌다. Glycidol은 CsCl 촉매 조건에서 CO2 (1 atm)와 반응하였다. PGC의 화학 구조는 1H, 13C NMR 스펙트럼을 통해 분석하였다. PGC의 hydroxyl기는 4-nitrobenzoyl chloride와 반응하여 보호되었으며, 이를 통해 PGC의 분자량을 계산하였다. PGC의 분자량은 약 860 mol/g로 계산되었다.

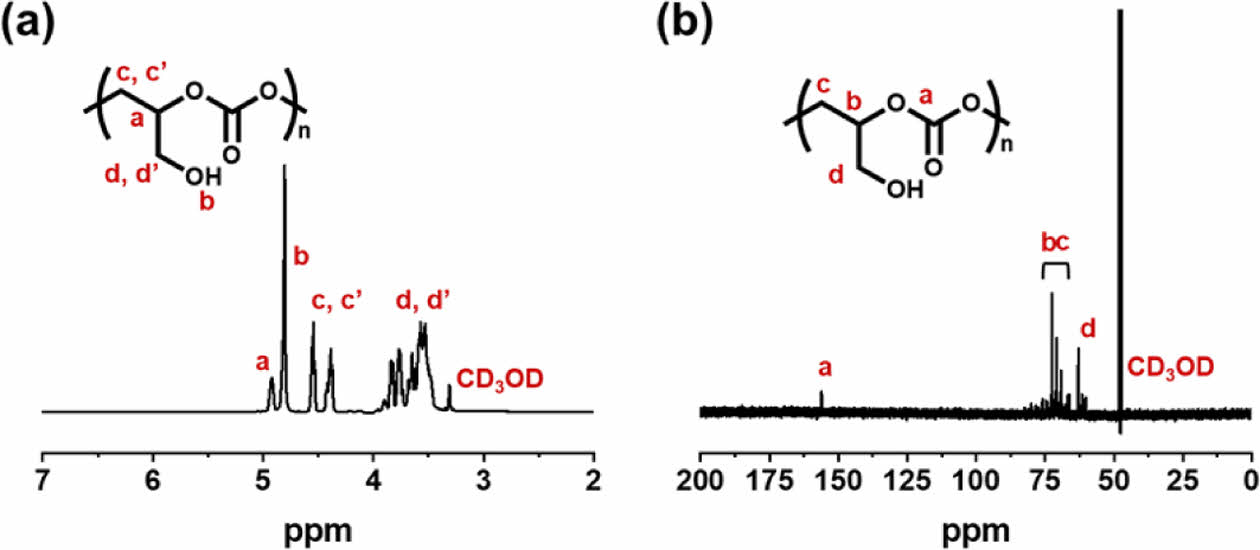

PGC의 1H 및 13C NMR 스펙트럼은 Fig. 2에 나타나 있으며, 모든 피크의 배열은 쉽게 비교 가능하였고, 이전에 보고된 문헌과 일치하였다[32]. 특히, 4.80 ppm에서 hydroxyl 양성자 피크가 관찰되었고, carbonate 골격의 alkyl기의 양성자 피크는 4.92, 4.54, 4.38 ppm에서 나타났다. 분지형 alkyl 단위의 신호는 1H NMR에서 3.92~3.46 ppm에서 넓은 여러 개의 피크로 나타났다. 13C NMR에서 볼 수 있듯이, carbonate 단위 내 carbonyl기의 피크는 157 ppm에서 명확하게 관찰되었다[32].

3.2 PUF 제조 및 구조 특성화

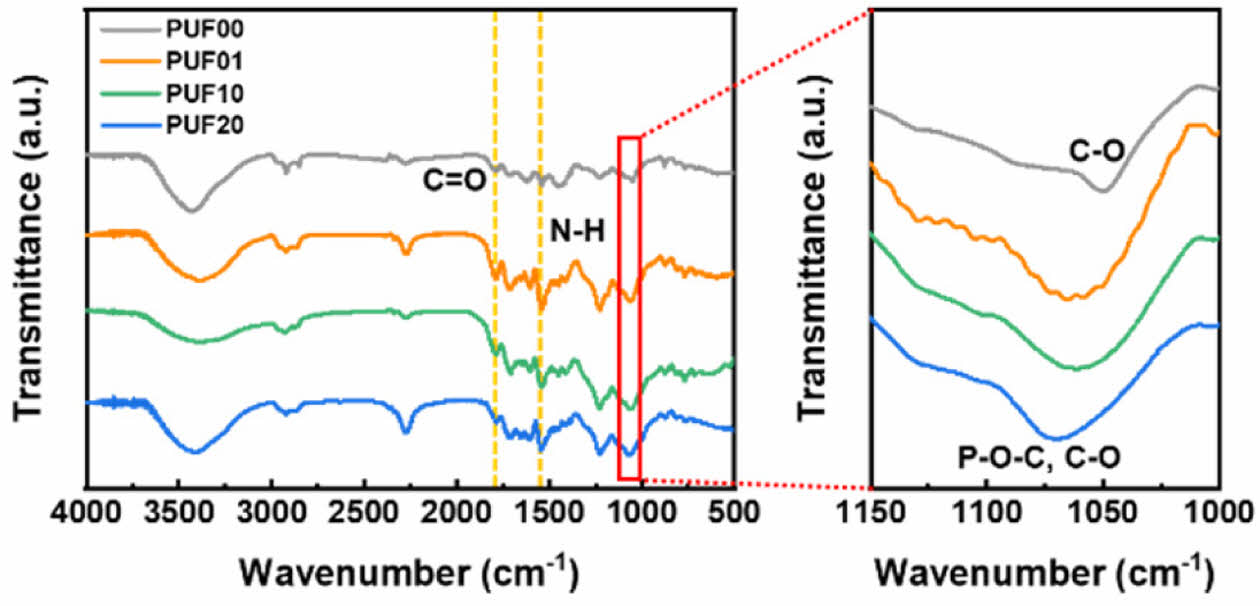

PUF는 PGC와 PPA의 비율을 다양하게 하여 one-pot법으로 제조하였으며, 제조 과정은 Fig. 1(a)에 나타냈다. 혼합물은 균일하고 빠른 교반을 통해 발포되었다. 추가교반을 통해 혼합물은 자유롭게 부풀어 폼을 형성하였다. FT-IR 스펙트럼을 조사하여 PPA 함량에 따른 PUF의 구조 변화를 확인하였다. Fig. 3에서 볼 수 있듯이, 순수 PUF와 PPA를 포함한 모든 PUF는 1500 cm-1에서 N-H 굽힘과 1700 cm-1 및 1680 cm-1에서 C=O 신축에 해당하는 피크를 나타냈다. 이는 PGC와 PPA의 hydroxyl기와 TDI의 isocyanate기의 반응을 통해 우레탄 결합이 성공적으로 형성되었음을 의미한다. 또한, PPA의 함량이 증가함에 따라 1050 cm-1에서 1170 cm-1로 미세한 피크 이동이 관찰되었다. 이는 PUF00의 경우 1050 cm-1에서 ester C-O 신축 진동 피크만 존재하는 반면, PUF01, PUF10, PUF20에서는 PPA의 함량이 증가함에 따라 phophonate 단위의 P-O-C 신축 진동 피크와 carbonate 단위의 C-O 신축 진동 피크가 결합되어 피크가 1170 cm-1로 이동함을 보여준다. FT-IR 분석 결과, PPA는 PUF 구조에서 PPA의 -OH기와 TDI의 -NCO기의 반응을 통해 화학적으로 결합되어 있음을 보여줍니다.

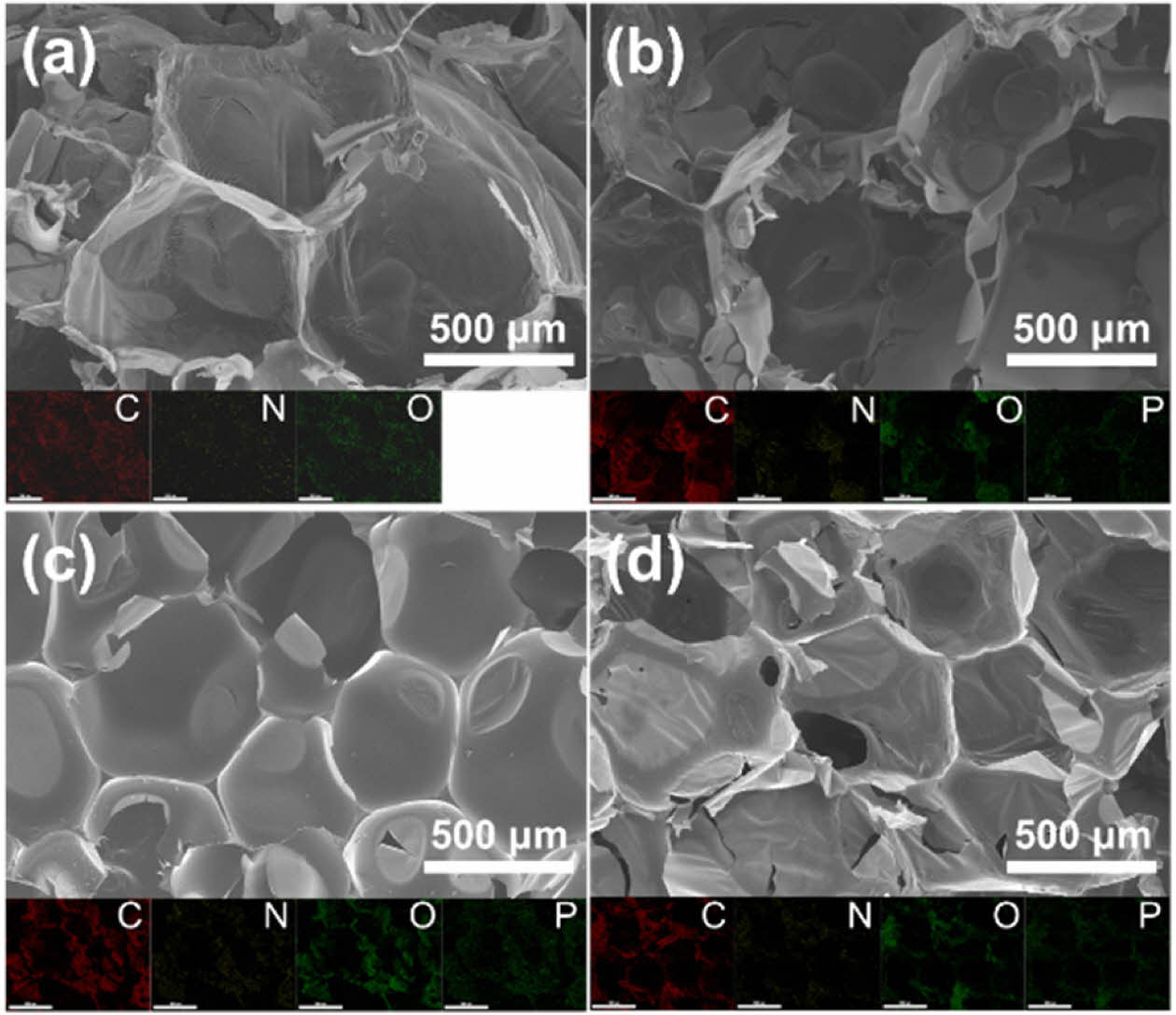

Fig. 4는 SEM-EDS 원소 매핑 이미지를 보여주며, PUF에 성공적으로 도입된 PPA에 대한 추가적인 정보를 제공한다. Fig. 4(a)에서 볼 수 있듯이, PUF00 시료의 EDS 매핑 결과 P 원소는 검출되지 않았지만, PPA를 함유한 PUF 시료(Fig. 4(b)-(d))의 경우 P 원소가 셀 표면에 균일하게 분포했다.

3.3 PUF의 기계적 특성 및 미세구조

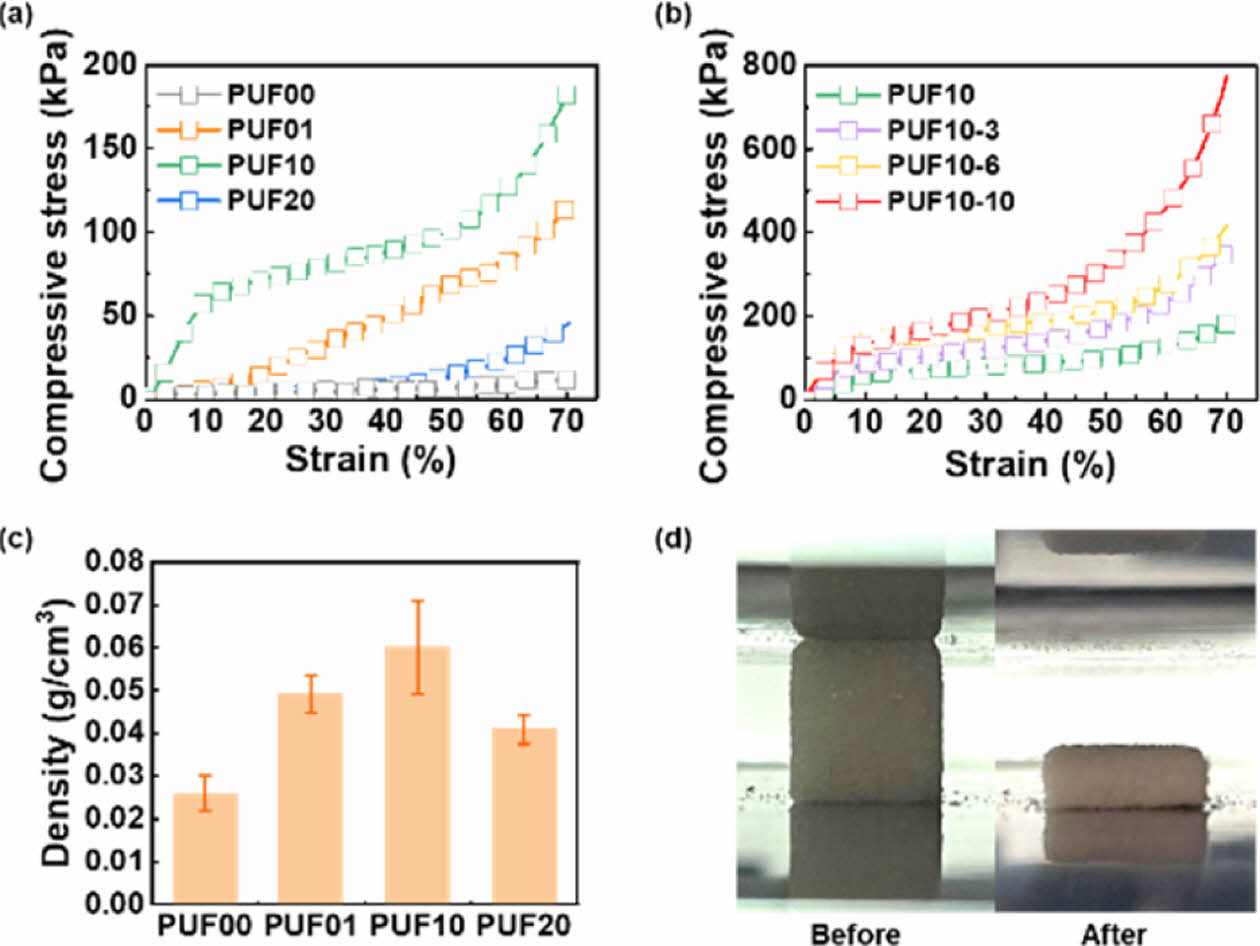

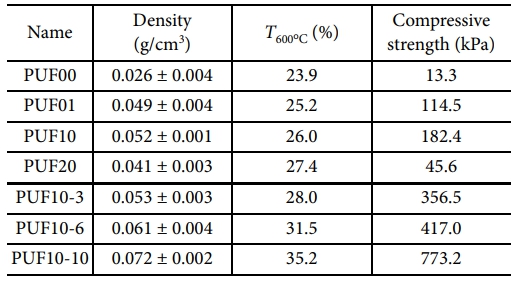

PUF의 기계적 특성을 조사하기 위해 UTM을 사용하여 PUF를 초기 크기의 70%로 변형시켜 압축 시험을 수행했다. 다양한 함량(0, 1, 10 및 20 wt%)의 PPA를 갖는 PUF의 다양한 기계적 강도를 비교했으며, Table 2에 PUF의 평가된 기계적 특성이 나열되어 있다. Fig. 5(a)에 제시된 바와 같이, PUF의 압축 강도는 PPA 함량이 10 wt%로 증가함에 따라 13.3 kPa에서 182.4 kPa로 증가했다. 그러나 PPA 함량이 20 wt% 증가하면 압축 강도가 45.6 kPa로 급격히 감소했다. 이러한 결과는 PUF의 밀도와 셀 형태로 설명할 수 있다. PUF의 밀도는 PPA의 10 wt%까지는 증가하지만 PPA의 20 wt%에서는 압축 강도 결과와 유사하게 감소한다(Fig. 5(c)). Fig. 4의 SEM 이미지에서 볼 수 있듯이, 셀 크기는 PPA 함량 10 wt%까지는 점차 감소했지만, 20 wt%에서는 약간 증가했다. 이는 PPA 함량이 10 wt%까지 증가함에 따라 PUF 구조의 가교점이 증가하여 핵 생성점이 증가했기 때문으로 추정할 수 있다. PPA 함량이 20 wt%로 증가하면 셀 크기가 증가하는 것으로 나타났으며, 이는 PGC와 PPA의 점도 차이로 인한 혼화성 감소에 기인한 것으로 보인다. 압축 강도 결과는 셀 구조, 크기 및 밀도의 영향으로 나타났으며, 본 연구에서는 PUF10 샘플을 PI 코팅 후보로 선정하여 기계적 강도 및 난연성의 개선을 조사했다.

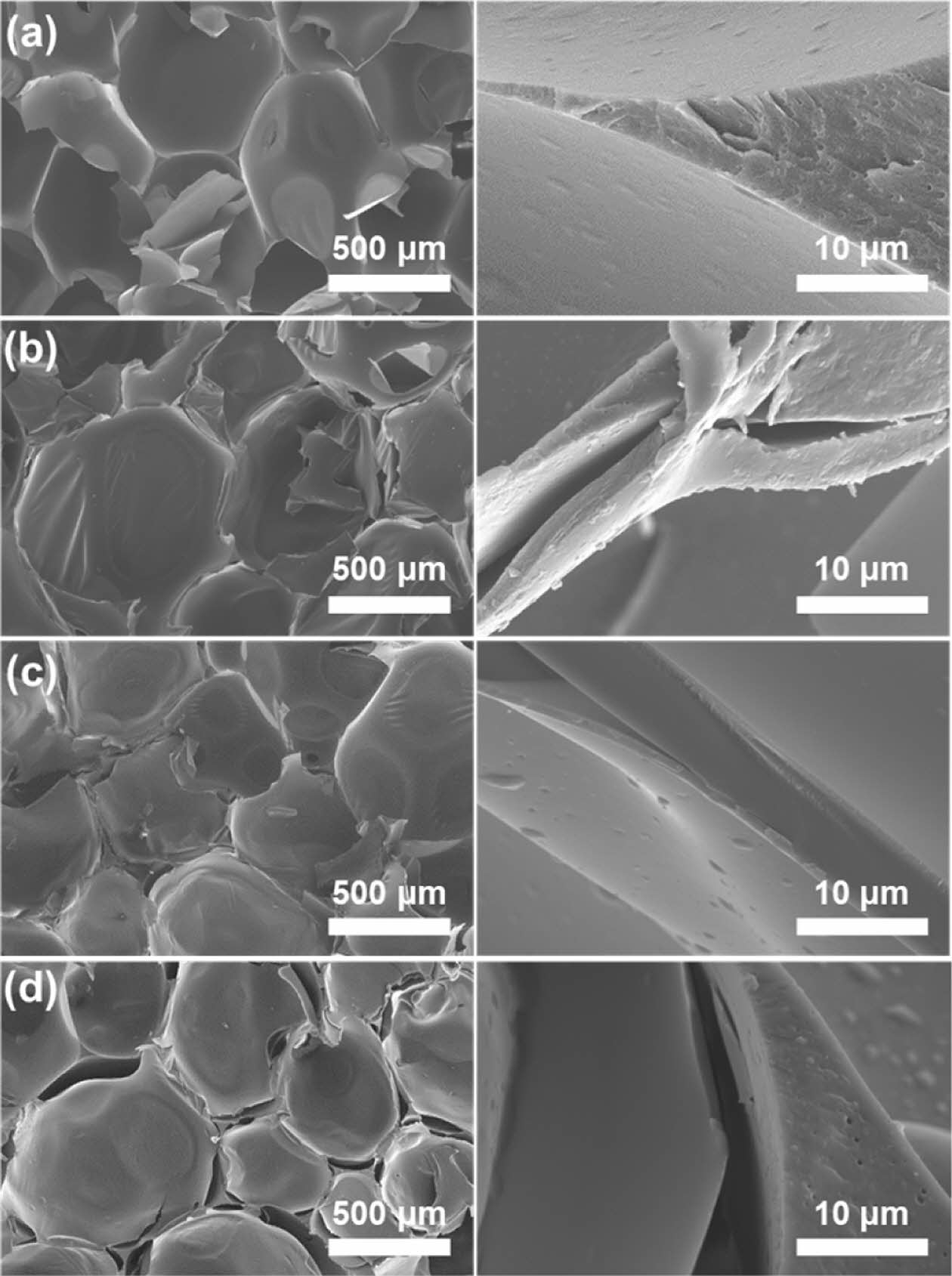

PI 코팅된 PUF는 다양한 농도(3, 6, 10 wt%)의 PAS 용액에 PUF10을 딥 코팅한 후 열처리를 통해 이미드화하여 제조되었으며, Fig. 6은 SEM 이미지를 보여준다. Fig. 6(a)에서 볼 수 있듯이, PI로 코팅되지 않은 PUF10은 깨끗한 표면과 단일 층 셀 벽 구조를 보인다. 그러나 PI로 코팅된 PUF10-3, PUF10-6, PUF10-10의 경우, 셀 벽 표면에 코팅된 PI 층이 존재하는 것을 확인할 수 있다(Fig. 6). PI 층은 PUF의 둥근 표면을 따라 직접 부착되어 있다. 또한, 높은 점도로 인해 PUF 셀 표면에 코팅된 PI 층의 두께가 점차 증가했다(Fig. 6(b)-(d)).

PI가 PUF 표면에 성공적으로 코팅된 것을 확인한 후, PUF10-3, PUF10-6, PUF10-10에 대한 압축 시험을 수행하여 결과를 Fig. 5(b)에 나타냈다. PI 코팅된 PUF의 압축 강도는 코팅 용액의 농도가 증가함에 따라 PUF10의 182.4 kPa에서 PUF10-10의 773.2 kPa로 420% 이상 크게 향상되었다. Fig. 5(d)에서 볼 수 있듯이, 샘플은 70% 변형 이후 명확하게 압축되었으며, 샘플의 압축 강도는 견고한 표면 코팅과 압축된 내부 셀 구조에 기인한 것으로 추정된다. 실제로, PI는 우수한 기계적 특성을 가지고 있기 때문에 PI 코팅은 PUF의 기계적 강도를 현저히 향상시킨다.

3.4 PUF의 열적 특성

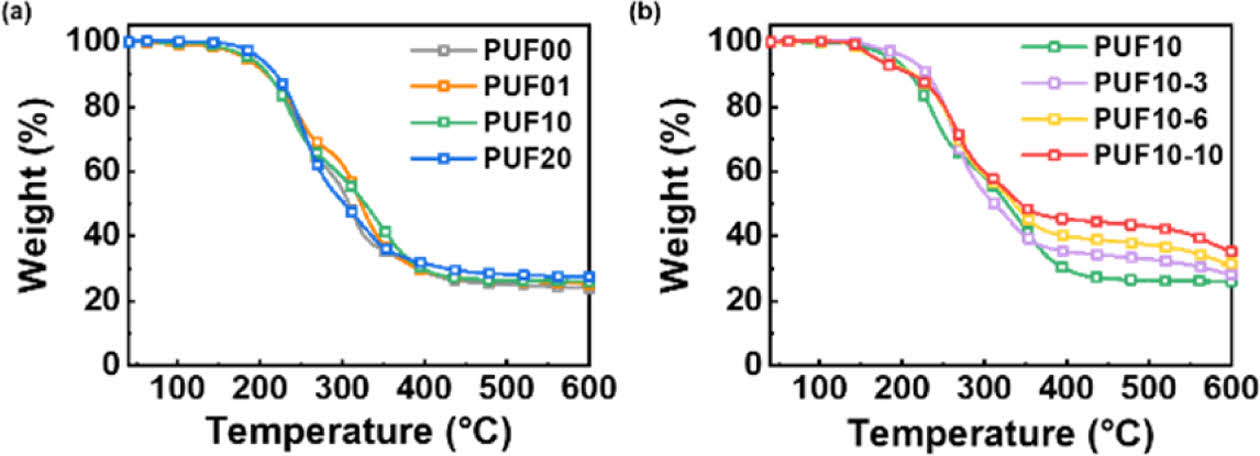

폴리우레탄 폼의 열 안정성은 그 응용에 있어서 매우 중요한 특성이다. TGA 측정은 PUF의 열 안정성을 평가하기 위해 수행되었다. Table 2는 PUF와 PI 코팅 PUF의 열적 특성을 나열한다. 다양한 PPA 함량을 갖는 PUF 샘플의 TGA 특성화 결과는 Fig. 7(a)에 나타나 있으며, 이는 PUF 구조의 인 함량이 더 높은 숯 잔류물에 영향을 미친다는 것을 설명한다. 이는 PPA의 열 분해 동안 phosphoric acid를 형성하여 숯 층의 형성을 촉진하고 고온 열 분해 동안 형성된 PO·, PO2· 및 HPO· 라디칼이 반응하여 가연성 H· 및 OH· 라디칼을 제거함으로써 PUF의 열 안정성에 영향을 미친다[33-35]. 그러나 PUF의 600℃(T600℃)에서의 잔류물은 매우 작은 차이를 보였다. PUF10의 T600℃는 26.0%인 반면, PUF20의 T600℃는 27.4%였다. 따라서 기계적 강도 시험 결과를 고려하여 열 안정성을 더욱 향상시키기 위해 PUF10에 PI 코팅을 시도했다.

Fig. 7(b)에서 볼 수 있듯이 400℃ 이상의 고온에서 열 안정성은 PUF10-10 > PUF10-6 > PUF10-3 > PUF10 순으로 증가했다. 이는 PI의 우수한 열 안정성에 따른 것이며, T600℃ 값 또한 PUF10-10(35.2%) > PUF10-6(31.5%) > PUF10-3 (28.0%) > PUF10(26.0%) 순으로 증가했으며, 동일한 추세를 유지했다. PI로 코팅된 PUF의 500℃ 이상에서의 중량 감소는 PI의 방향족 구조의 열 분해로 설명할 수 있다[31]. PI 코팅은 PUF의 기계적 강도를 향상시키는 것과 마찬가지로 PUF의 열 안정성에도 분명히 긍정적인 영향을 미쳤다.

3.5 PUF의 난연 특성

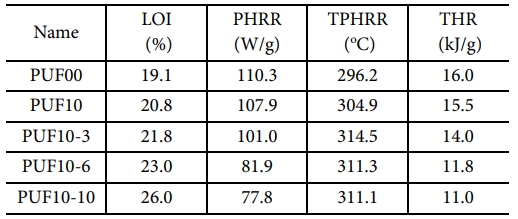

TGA 측정을 통해 확인한 PUF의 향상된 열 안정성을 기반으로, 난연성 향상을 기대할 수 있다. 분자 구조에 PPA를 포함하고 표면에 PI로 코팅된 PUF의 난연성을 평가하기 위해 LOI 측정을 수행했다. Table 3에 나열된 결과와 같이 난연제나 코팅이 없는 PUF00의 LOI 값은 19.1%였다. 이 값은 일반적으로 현저히 높은 인화성을 가진 물질의 수준이다[36,37]. 즉, 화재에 취약하고 산소 농도가 약 20%인 공기 중에서도 쉽게 연소될 수 있다. PUF에 PPA를 함유하면 PUF의 LOI를 향상시키는 데 도움이 될 수 있다. PPA 함량이 10 wt%인 PUF는 LOI가 20.8로 약간 증가했지만 여전히 화재 안정성을 갖기에는 부족했다. PUF10에 PI를 코팅한 후, PUF10-10의 LOI는 26.0으로 증가하여 공기 중 연소 시간을 확실히 단축시킬 수 있다. 실제로 PUF를 공기 중에서 연소시켰을 때, PUF00은 불꽃이 시편에 닿자 마자 즉시 발화하여 연소되었지만, PUF10-10은 화염이 시편에 닿았음에도 스스로 소화되어 연소 시간이 현저히 단축되었다.

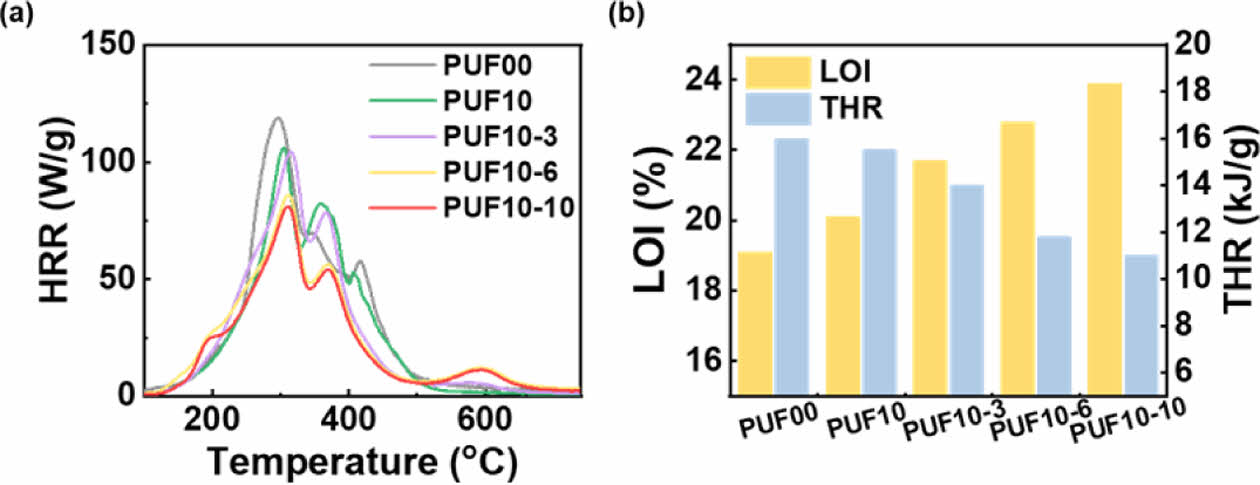

PI 코팅된 PUF의 정량적 연소 거동을 추가로 평가하기 위해 미세 연소 열량계(MCC) 측정을 수행했다. 질소와 산소 흐름의 시험 조건에서 산소 농도는 20%로 고정하고, 시편을 750℃까지 가열하여 측정했다. 주요 특성 매개변수는 HRR(열 방출 속도), PHRR(최대 열 방출 속도) 및 THR(전체 열 방출)이며, 이는 Table 3에 요약되었고 Fig. 8에 그래프로 표시되었다. PUF00, PUF10 및 PUF10-10에 대해 얻은 PHRR은 각각 110.3 W/g, 107.9 W/g 및 77.8 W/g이다. PHRR 값이 감소함에 따라 일반적으로 화재 안전성이 증가하므로 PI 코팅에 의해 PHRR이 약 30% 감소하는 결과는 실제 화재 위험을 낮출 수 있음을 의미한다. PI 코팅된 PUF의 PHRR 감소는 주로 숯 잔류물 층의 형성으로 인해 발생한다. 또한 PHRR의 온도(TPHRR)를 관찰했는데, 증가된 TPHRR은 연소 과정이 지연될 수 있음을 보여준다. 또한 모든 샘플은 두 개의 주요 피크를 보였지만 PUF00과 PUF10은 410~420℃에서 작은 숄더를 추가로 보였다. PI 코팅 PUF에서는 이러한 숄더가 사라지고 주요 피크가 감소하여 PI 코팅이 추가적인 열 방출을 방지할 수 있음을 시사합니다. TGA 결과와 유사하게, 600℃에서 나타난 작은 피크는 PI의 방향족 단위 분해로 설명될 수 있다. 전체 연소 과정에서 THR은 PUF00과 PUF10-10 샘플에서 각각 16.0 kJ/g에서 11.0 kJ/g로 감소했다. 열 안정성 및 LOI 시험 결과와 함께, MCC 시험 결과는 PUF와 PI 코팅에 PPA를 첨가함으로써 난연성이 향상되었음을 보여준다.

|

Fig. 2 (a) 1 H NMR and (b) 13C NMR spectra of PGC |

|

Fig. 3 FT-IR spectra of PUFs |

|

Fig. 4 SEM images and EDS elemental mapping images of (a) PUF00 (b) PUF01 (c) PUF10 (d) PUF20 |

|

Fig. 5 Compressive strength of (a) PUFs with different content of PPA and (b) PI-coated PUFs. (c) Density of PUFs with different content of PPA. (d) Digital images of PUF10 before and after compression test |

|

Fig. 6 SEM images of (a) PUF10 (b) PUF10-3 (c) PUF10-6 (d) PUF10-10 |

|

Fig. 7 TGA curves of (a) PUFs with different content of PPA and (b) PI-coated PUFs |

|

Fig. 8 (a) HRR curves of PUFs obtained from MCC and (b) LOI and THR values for PUFs |

본 연구에서는 CO2 기반 poly(1,2-glycerol carbonate) (PGC)를 이용한 폴리우레탄 폼을 제조하고, 폴리이미드를 간단한 방법으로 코팅하여 기계적 강도와 난연성이 향상된 PUF를 얻었다. Polyphosphoric acid와 폴리이미드는 각각 화학적 결합과 표면 코팅 처리를 통해 PUF에 난연성과 기계적 강도를 부여한다. PUF10-10은 LOI 값이 26.0%에 도달했으며, PUF00 대비 THR이 31% 감소했다. 압축강도 시험 결과는 견고한 PI 코팅이 PUF의 기계적 강도에 유의미한 영향을 미치는 것을 시사한다. PUF10-10의 압축강도는 773.2 kPa로, 코팅되지 않은 PUF10 대비 420% 증가했다. 본 연구는 난연성 폴리우레탄 폼을 제조하는 쉽고 편리하며 환경 친화적인 방법을 제안하며, 이의 실용적인 응용을 기대할 수 있다.

본 연구는 한국과학기술연구원 오픈리서치 (2E31904)의 지원으로 수행되었음.

- 1. Sun, H., Wu, C., Shen, B., Zhang, X., Zhang, Y., and Huang, J., “Progress in the development and application of CaO-based adsorbents for CO2 capture—a review,” Materials Today Sustainability, Vol. 1, 2018, pp. 1-27.

-

- 2. Raupach, M.R., Marland, G., Ciais, P., Le Quéré, C., Canadell, J.G., Klepper, G., and Field, C.B., “Global and regional drivers of accelerating CO2 emissions,” Proceedings of the National Academy of Sciences, Vol. 104, No. 24, 2007, pp. 10288-10293.

-

- 3. Deng, K., Wang, S., Ren, S., Han, D., Xiao, M., and Meng, Y., “A novel single-ion-conducting polymer electrolyte derived from CO2-based multifunctional polycarbonate,” ACS Applied Materials & Interfaces, Vol. 8, No. 49, 2016, pp. 33642-33648.

-

- 4. Zhou, D., Zhou, R., Chen, C., Yee, W.-A., Kong, J., Ding, G., and Lu, X., “Non-volatile polymer electrolyte based on poly (propylene carbonate), ionic liquid, and lithium perchlorate for electrochromic devices,” The Journal of Physical Chemistry B, Vol. 117, No. 25, 2013, pp. 7783-7789.

-

- 5. Konieczynska, M.D., Lin, X., Zhang, H., and Grinstaff, M.W., “Synthesis of aliphatic poly(ether 1, 2-glycerol carbonate) s via copolymerization of CO2 with glycidyl ethers using a cobalt salen catalyst and study of a thermally stable solid polymer electrolyte,” ACS Macro Letters, Vol. 4, No. 5, 2015, pp. 533-537.

-

- 6. Nakamura, M., and Tominaga, Y., “Utilization of carbon dioxide for polymer electrolytes [II]: Synthesis of alternating copolymers with glycidyl ethers as novel ion-conductive polymers,” Electrochimica Acta, Vol. 57, 2011, pp. 36-39.

-

- 7. Tominaga, Y., Shimomura, T., and Nakamura, M., “Alternating copolymers of carbon dioxide with glycidyl ethers for novel ion-conductive polymer electrolytes,” Polymer, Vol. 51, No. 19, 2010, pp. 4295-4298.

-

- 8. Kimura, K., Matsumoto, H., Hassoun, J., Panero, S., Scrosati, B., and Tominaga, Y., “A quaternarypoly (ethylene carbonate)-lithium bis (trifluoromethanesulfonyl) imide-ionic liquid-silica fiber composite polymer electrolyte for lithium batteries,” Electrochimica Acta, Vol. 175, 2015, pp. 134-140.

-

- 9. Grignard, B., Gennen, S., Jérôme, C., Kleij, A.W., and Detrembleur, C., “Advances in the use of CO2 as a renewable feedstock for the synthesis of polymers,” Chemical Society Reviews, Vol. 48, No. 16, 2019, pp. 4466-4514.

-

- 10. Li, Y., Tian, H., Zhang, J., Zou, W., Wang, H., Du, Z., and Zhang, C., “Fabrication and properties of rigid polyurethane nanocomposite foams with functional isocyanate modified graphene oxide,” Polymer Composites, Vol. 41, No. 12, 2020, pp. 5126-5134.

-

- 11. Wu, S., Deng, D., Zhou, L., Zhang, P., and Tang, G., “Flame retardancy and thermal degradation of rigid polyurethane foams composites based on aluminum hypophosphite,” Materials Research Express, Vol. 6, No. 10, 2019, pp. 105365.

-

- 12. Jia, D., Guo, X., He, J., and Yang, R., “An anti-melt dripping, high char yield and flame-retardant polyether rigid polyurethane foam,” Polymer Degradation and Stability, Vol. 167, 2019, pp. 189-200.

-

- 13. Zhu, M., Ma, Z., Liu, L., Zhang, J., Huo, S., and Song, P., “Recent advances in fire-retardant rigid polyurethane foam,” Journal of Materials Science & Technology, 2021.

-

- 14. Wu, N., Niu, F., Lang, W., Yu, J., and Fu, G., “Synthesis of reactive phenylphosphoryl glycol ether oligomer and improved flame retardancy and mechanical property of modified rigid polyurethane foams,” Materials & Design, Vol. 181, 2019, pp. 107929.

-

- 15. Yuan, Y., Yang, H., Yu, B., Shi, Y., Wang, W., Song, L., Hu, Y., and Zhang, Y., “Phosphorus and nitrogen-containing polyols: synergistic effect on the thermal property and flame retardancy of rigid polyurethane foam composites,” Industrial & Engineering Chemistry Research, Vol. 55, No. 41, 2016, pp. 10813-10822.

-

- 16. Yang, H., Shi, B., Xue, Y., Ma, Z., Liu, L., Liu, L., Yu, Y., Zhang, Z., Annamalai, P.K., and Song, P., “Molecularly engineered lignin-derived additives enable fire-retardant, UV-shielding, and mechanically strong polylactide biocomposites,” Biomacromolecules, Vol. 22, No. 4, 2021, pp. 1432-1444.

-

- 17. Xue, Y., Shen, M., Zheng, Y., Tao, W., Han, Y., Li, W., Song, P., and Wang, H., “One-pot scalable fabrication of an oligomeric phosphoramide towards high-performance flame retardant polylactic acid with a submicron-grained structure,” Composites Part B: Engineering, Vol. 183, 2020, pp. 107695.

-

- 18. Bellayer, S., Jimenez, M., Prieur, B., Dewailly, B., Ramgobin, A., Sarazin, J., Revel, B., Tricot, G., and Bourbigot, S., “Fire retardant sol-gel coated polyurethane foam: Mechanism of action,” Polymer Degradation and Stability, Vol. 147, 2018, pp. 159-167.

-

- 19. Bhoyate, S., Ionescu, M., Kahol, P., Chen, J., Mishra, S., and Gupta, R.K., “Highly flame‐retardant polyurethane foam based on reactive phosphorus polyol and limonene‐based polyol,” Journal of Applied Polymer Science, Vol. 135, No. 21, 2018, pp. 46224.

-

- 20. Chen, S., Li, X., Li, Y., and Sun, J., “Intumescent flame-retardant and self-healing superhydrophobic coatings on cotton fabric,” ACS Nano, Vol. 9, No. 4, 2015, pp. 4070-4076.

-

- 21. Liang, S., Neisius, N.M., and Gaan, S., “Recent developments in flame retardant polymeric coatings,” Progress in Organic Coatings, Vol. 76, No. 11, 2013, pp. 1642-1665.

-

- 22. Peng, H.-K., Wang, X.X., Li, T.-T., Huang, S.-Y., Lin, Q., Shiu, B.-C., Lou, C.-W., and Lin, J.-H., “Effects of hydrotalcite on rigid polyurethane foam composites containing a fire retarding agent: compressive stress, combustion resistance, sound absorption, and electromagnetic shielding effectiveness,” RSC Advances, Vol. 8, No. 58, 2018, pp. 33542-33550.

-

- 23. Huang, Y., Jiang, S., Liang, R., Liao, Z., and You, G., “A green highly-effective surface flame-retardant strategy for rigid polyurethane foam: Transforming UV-cured coating into intumescent self-extinguishing layer,” Composites Part A: Applied Science and Manufacturing, Vol. 125, 2019, pp. 105534.

-

- 24. Huang, S., Wang, L., Li, Y., Liang, C., and Zhang, J., “Novel Ti3C2Tx MXene/epoxy intumescent fire‐retardant coatings for ancient wooden architectures,” Journal of Applied Polymer Science, Vol. 138, No. 27, 2021, pp. 50649.

-

- 25. Nam, K.-H., Jin, J.-U., Lee, D.H., Han, H., Goh, M., Yu, J., Ku, B.-C., and You, N.-H., “Towards solution-processable, thermally robust, transparent polyimide-chain-end tethered organosilicate nanohybrids,” Composites Part B: Engineering, Vol. 163, 2019, pp. 290-296.

-

- 26. Kim, H., Ku, B.-C., Goh, M., Yeo, H., Ko, H.C., and You, N.-H., “Synthesis and characterization of phosphorus-and sulfur-containing aromatic polyimides for high refractive index,” Polymer, Vol. 136, 2018, pp. 143-148.

-

- 27. Chen, L., Xu, Z., Wang, F., Duan, G., Xu, W., Zhang, G., Yang, H., Liu, J., and Jiang, S., “A flame-retardant and transparent wood/polyimide composite with excellent mechanical strength,” Composites Communications, Vol. 20, 2020, pp. 100355.

-

- 28. Wang, N.-N., Wang, H., Wang, Y.-Y., Wei, Y.-H., Si, J.-Y., Yuen, A.C.Y., Xie, J.-S., Yu, B., Zhu, S.-E., and Lu, H.-D., “Robust, lightweight, hydrophobic, and fire-retarded polyimide/MXene aerogels for effective oil/water separation,” ACS Applied Materials & Interfaces, Vol. 11, No. 43, 2019, pp. 40512-40523.

-

- 29. Zhang, Z., Wang, X., Zu, G., Kanamori, K., Nakanishi, K., and Shen, J., “Resilient, fire-retardant and mechanically strong polyimide-polyvinylpolymethylsiloxane composite aerogel prepared via stepwise chemical liquid deposition,” Materials & Design, Vol. 183, 2019, pp. 108096.

-

- 30. Wang, S., Wang, X., Wang, X., Li, H., Sun, J., Sun, W., Yao, Y., Gu, X., and Zhang, S., “Surface coated rigid polyurethane foam with durable flame retardancy and improved mechanical property,” Chemical Engineering Journal, Vol. 385, 2020, pp. 123755.

-

- 31. Jung, H., Bae, K.J., Jin, J.-U., Oh, Y., Hong, H., Youn, S.J., You, N.-H., and Yu, J., “The effect of aqueous polyimide sizing agent on PEEK based carbon fiber composites using experimental techniques and molecular dynamics simulations,” Functional Composites and Structures, Vol. 2, No. 2, 2020, pp. 025001.

-

- 32. Motokucho, S., Sudo, A., Sanda, F., and Endo, T., “Reaction of carbon dioxide with glycidol: The synthesis of a novel hyperbranched oligomer with a carbonate main chain with a hydroxyl terminal,” Journal of Polymer Science Part A: Polymer Chemistry, Vol. 42, No. 10, 2004, pp. 2506-2511.

-

- 33. Coste, G., Denis, M., Sonnier, R., Caillol, S., and Negrell, C., “Synthesis of reactive phosphorus-based carbonate for flame retardant polyhydroxyurethane foams,” Polymer Degradation and Stability, Vol. 202, 2022, pp. 110031.

-

- 34. Yue, X., Li, C., Ni, Y., Xu, Y., and Wang, J., “Flame retardant nanocomposites based on 2D layered nanomaterials: a review,” Journal of Materials Science, Vol. 54, No. 20, 2019, pp. 13070-13105.

-

- 35. Zhu, M., Ma, Z., Liu, L., Zhang, J., Huo, S., and Song, P., “Recent advances in fire-retardant rigid polyurethane foam,” Journal of Materials Science & Technology, Vol. 112, 2022, pp. 315-328.

-

- 36. Ma, C., Qiu, S., Wang, J., Sheng, H., Zhang, Y., Hu, W., and Hu, Y., “Facile synthesis of a novel hyperbranched poly (urethane-phosphine oxide) as an effective modifier for epoxy resin,” Polymer Degradation and Stability, Vol. 154, 2018, pp. 157-169.

-

- 37. Qian, L., Li, L., Chen, Y., Xu, B., and Qiu, Y., “Quickly self-extinguishing flame retardant behavior of rigid polyurethane foams linked with phosphaphenanthrene groups,” Composites Part B: Engineering, Vol. 175, 2019, pp. 107186.

-

This Article

This Article

-

2025; 38(4): 421-428

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.421

- Received on Jun 3, 2025

- Revised on Jun 22, 2025

- Accepted on Jul 26, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ho You

-

Carbon Composite Materials Research Center, Korea Institute of Science and Technology (KIST), Wanju 55324, Republic of Korea

- E-mail: polymer@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.