- Characterization of Porous Nonwovens using Hemp Fiber By-Products

Hyeon-Min Jeong*# , Si-Wan Nam*# , Hui-Yun Hwang**†

* Department of Mechanical Design Engineering, Gyeongkuk National University

** School of Electronic and Mechanical Engineering, Gyeongkuk National University- 헴프 섬유 부산물을 활용한 다공질 부직포의 특성 분석

정현민*# · 남시완*# · 황희윤**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this paper, porous non-woven fabrics were prepared using short fibers, which are by-products of hemp fibers, and evaluated the material properties for cushioning applications. The eco-friendly process using only water and the conventional process using sodium hydroxide were applied to produce the pulp for fabricating non-woven fabrics, respectively, and the compressive resistance, short-term and long-term resilience, and rebound elasticity characteristics were compared to evaluate the suitability of cushion materials. It has been found that porous nonwovens made from hemp fiber by-products, using an environmentally friendly pulping process, have the same or better properties as cushioning materials than nonwovens made from sodium hydroxide.

이 논문은 헴프 섬유 부산물인 단섬유를 이용하여 다공질 부직포를 제작하고, 쿠션용 재료 특성을 평가하였다. 부직포 제조를 위한 펄프 제작에 물만 사용한 친환경 공정과 가성소다를 이용한 기존 공정을 각각 적용하였으며, 쿠션용 재료의 적합성 평가를 위하여 압축 저항성, 단기 및 장기 복원력, 반발 탄성 특성을 비교하였다. 친환경 펄프화 공정을 적용하여 제작한 헴프 섬유 부산물 다공성 부직포가 가성소다를 이용한 부직포보다 동등 이상의 쿠션용 재료 특성을 가짐을 확인하였다

Keywords: 헴프(Hemp), 부산물(By-product), 펄프(Pulp), 부직포(Nonwoven), 쿠션(Cushion)

자동차, 항공기 등 다양한 분야의 경량화 및 고성능화를 위한 소재 개발이 활발히 이루어져 왔다. 특히 무게 대비 강성 및 강도가 높은 고분자 기지 복합재료는 자동차, 항공우주, 미래 모빌리티 산업과 같이 무게를 줄여 연비를 향상시키고 다양한 성능을 개선하는데 필수적이다[1]. 유럽연합 등 선진국에서는 환경 문제로 인한 재활용 및 순환경제와 같은 규제를 강화하는 추세이며, 이에 대응하기 위해서 관련 기업들은 소재 재활용 기술 개발과 친환경 소재로의 전환에 노력하고 있다[2]. 천연 섬유 복합재료는 합성섬유 복합재료에 비하여 기계적 특성이 낮지만, 상대적으로 낮은 가격과 생분해가 가능한 친환경 소재로서 환경 규제 대응을 위한 대안으로 적용 분야가 증가하고 있다[3].

천연섬유는 제조 과정에서 연속 섬유 제조에 사용될 수 없는 단섬유(short fibers)나 속대(cobs)와 같은 부산물이 약 90% 정도 발생한다. 막대한 양의 천연섬유 제조 부산물은 효율적으로 사용하는 것은 경제적으로나 지속 가능한 환경을 위해서 매우 중요하다. 부산물 중 단섬유의 활용 방안 중 하나는 펄프화하여 부직포(Nonwovens)나 비건 가죽(Vegan leather) 등으로 제품화하는 것이다[4]. 단섬유를 이용하여 부직포 생산에 적합한 펄프로 가공하기 위한 기계적 및 화학적 공정이 다양하게 연구되었으며, 화학 펄프화 방법을 통해 섬유 미세화 및 결합 특성을 개선하여 강도 및 내구성이 향상된 부직포 소재를 만들 수 있음이 보고되었다[5,6]. 펄프화 기술은 미세 섬유 특성과 이를 활용해 제작된 부직포의 기계적 및 물리적 특성에 영향을 미치는 중요한 공정이나, 천연 섬유의 친환경성이라는 장점을 보장하기 위해서는 화학적 처리를 배제할 필요가 있다.

따라서 본 연구에서는 헴프 섬유 생산과정에서 발생하는 부산물 중 단섬유(short fibers)를 이용하여 다공질 부직포를 제작하고 쿠션용 재료 특성을 평가하였다. 물만 사용한 친환경 펄프화 공정과 가성소다(NaOH)를 이용한 기존 펄프화 공정이 각각 적용된 헴프 부산물 다공질 부직포의 압축 저항성, 단기 및 장기 복원력, 반발 탄성을 측정하여 쿠션용 재료 적합성을 분석하였다. 또한, 현미경 관찰을 통하여 서로 다른 펄프화 공정에 의한 다공질 부직포의 단섬유 특성 및 단섬유 분포를 비교하였으며, 쿠션용 재료 평가 결과와의 상관성을 도출하였다.

2.1 사용 재료 및 기기

본 연구에서 사용한 천연섬유 부산물은 헴프 인피섬유 제조 과정에서 발생한 단섬유로서 다이텍연구원 한국친환경융합소재센터에서 제공받아 사용하였다.

펄프화 공정 및 동결건조를 위해 3차 증류수와 수산화 나트륨(Sodium hydroxide pellet, 대정화금㈜, 대한민국)을 원 재료 그대로 사용하였다.

펄프화 공정을 위해 일반 분쇄기(MCUBE-3400, Ningbo Bordon Electric Appliance Co., Ltd., 중국)와 연구용 분쇄기(RT-02A, Rong Tsong Precision Technology Co., 대만), 초음파 세척기(KSC-300, 금성초음파테크, 대한민국) 및 건조용 오븐(DHG-9051A, Shanghai Bluepard Instruments Co., Ltd., 중국)을 사용하였으며, 부직포 제작을 위해 냉동기(B126-2FFOS-E, ㈜부성에베레스트, 대한민국), 동결건조기(FD 8512, ㈜일신바이오베이스, 대한민국)를 활용하였다.

2.2 다공질 부직포 제작 방법

다공질 부직포는 펄프화 공정과 동결 건조를 이용한 부직포 공정으로 나누어 수행되었다.

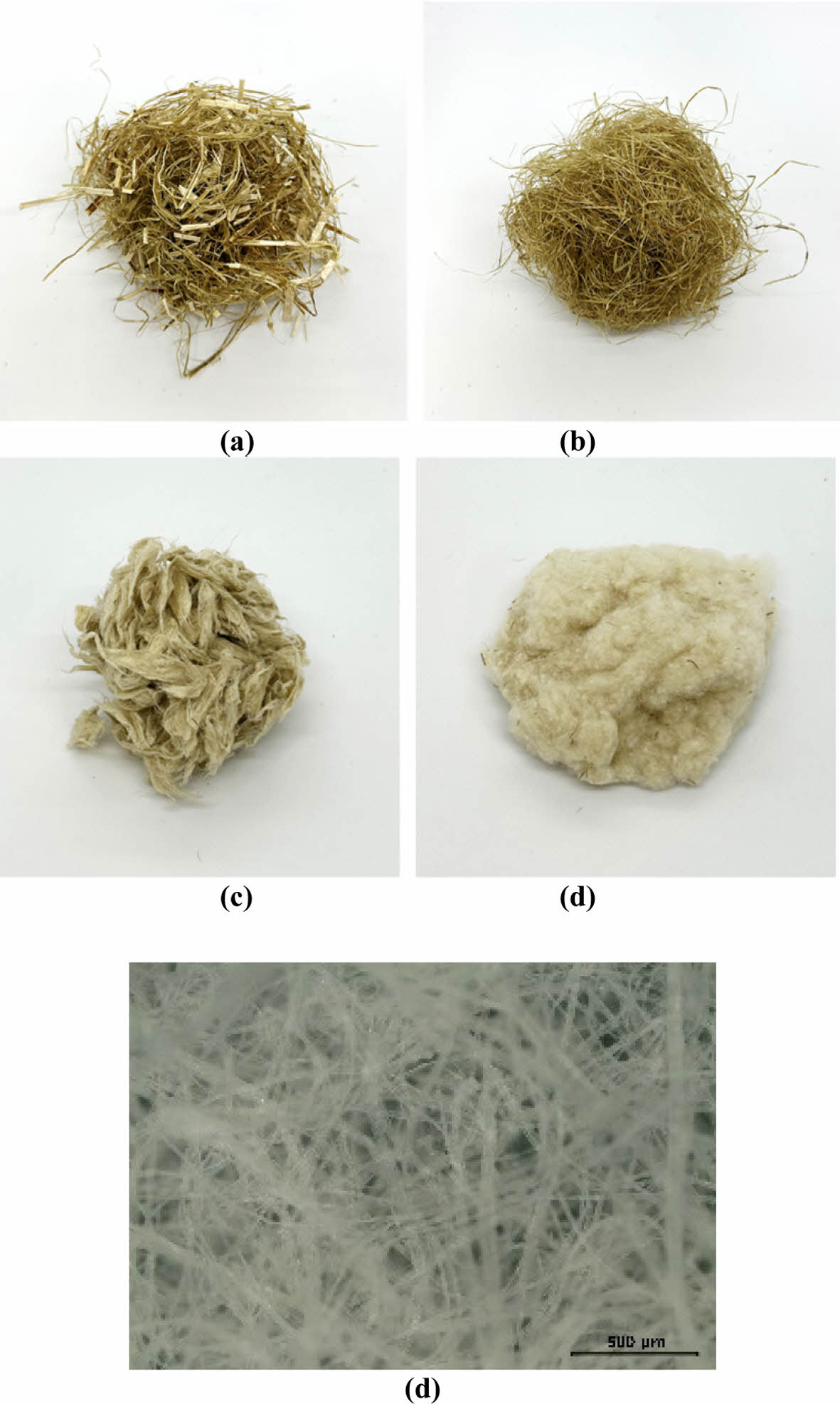

제공받은 헴프 인피섬유 부산물인 단섬유는 제조 과정 중 제거되지 않은 속대와 단섬유끼리 엉킴 등을 제거하기 위해 빗질(carding)을 하였으며, 증류수와 초음파 세척기를 이용하여 세척하여 준비하였다. 단섬유를 미세 섬유 가닥으로 분리하기 위해 100oC에서 10시간 동안 열처리를 진행하였다. 이 때, 천연소재의 이점을 최대한 보장하기 위하여 물을 이용한 친환경 열처리 공정을 적용하였으며, 가성소다를 이용한 기존 열처리 공정을 적용한 대조군도 함께 사용하였다. 펄프화를 위한 기계적 처리는 일반 분쇄기를 이용한 습식 분쇄와 연구용 분쇄기를 이용한 건식 분쇄로 진행되었으며, 상세한 기계적 처리는 Table 1에 제시하였다. 습식 분쇄 후에는 60oC에서 3시간 동안 건조 후 건식 분쇄를 진행하였다. Fig. 1에서 보이는 것처럼 펄프화 공정을 통해 제작된 헴프 단섬유 펄프 레이어는 미세 섬유 가닥이 섬유 네트워크 형태로 잘 제작된 것을 확인할 수 있다.

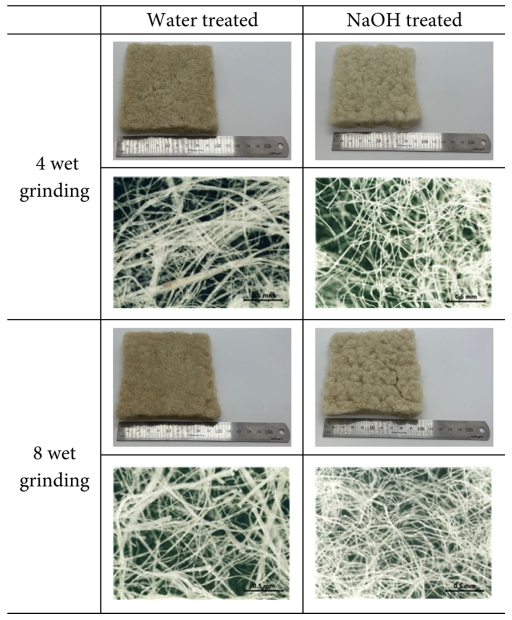

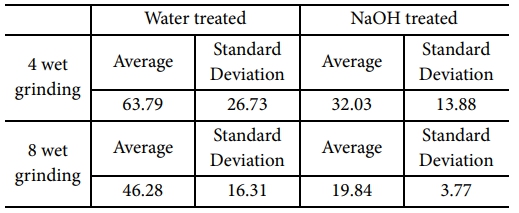

헴프 단섬유 펄프는 초음파 세척기를 이용하여 3차 증류수에 분산시킨 후 준비된 틀에 주입하여 냉동기에서 -20oC로 급속 냉동시켰다. 이 후, 동결 건조기 내에서 증류수를 제거하여 헴프 단섬유 다공질 부직포를 제작하였다. Table 2는 친환경 펄프화 공정과 기존 펄프화 공정을 통해 제작한 헴프 단섬유 다공질 부직포 사진을 비교한 것이다. 친환경 펄프화 공정을 통해 제작된 다공질 부직포의 미세 섬유는 다소 굵고 거칠게 보였으며, 기존 펄프화 공정으로 제작된 다공질 부직포의 미세 섬유는 상대적으로 가늘고 부드러우며 밝은 색을 띄었다. 섬유가 상대적으로 굵은 친환경 펄프화 공정으로 제작된 부직포의 섬유 네트워크 형태를 보면 섬유가 비교적 성글며 불규칙하게 분포하고 있음을 확인할 수 있다. 또한, 습식 분쇄 회수가 증가하면 펄프화가 더 진행되어 두 열처리 조건 모두에서 섬유의 직경이 감소하고 균질성은 증가하였으며, 섬유 네트워크 내 섬유 분포의 조밀화가 관찰되었다. Table 3은 제작된 부직포 구성 섬유의 직경 측정 결과이다. Table 2에서 관찰된 것과 같이 친환경 펄프화 공정으로 제작된 부직포의 섬유 직경이 더 크며, 습식 분쇄 횟수가 증가함에 따라 섬유 직경이 작아진 것을 확인하였다.

2.3 쿠션용 특성 평가 방법

쿠션용 재료로서 가져야 할 특성은 압축 저항성(compression resistance, L), 단기 및 장기 복원력(short- and long-term compression recovery, N and O), 반발 탄성(ball rebound resilience, R) 등이 있다.

압축 저항성, 단기 및 장기 복원력 평가 방법은 ASTM D6571-22 (Standard Test Method for Determination of Compression Resistance and Recovery Properties of Highloft Nonwoven Fabric Using Static Force Loading) Option 2 – 장기 복원 및 그래프 분석 순서를 따라 진행하였다. 60mm × 60mm × 30mm로 제작된 시험편을 바닥판 위에 놓고 덮개판을 올린다. 시험편 높이를 측정하여 평균값을 초기 높이(A)를 측정한다. 초기 높이를 측정한 후, 단면적 기준으로 압력을 계산한 질량(653g)을 덮개판 위에 올리고 초기 압축 높이(B)를 측정하고, 10분 후 유지 후 10분 압축 높이(C)를 측정한다. 질량을 제거 후 1차 이완 높이(D)를 측정하고, 10분 후에 2차 이완 높이(E)를 측정한다. 다시 질량을 가하고 2차 압축 높이(F)를 측정하고, 24시간 경과 후 3차 압축 높이(G)를 측정한다. 질량 제거 후 3차 이완 높이(H)를 측정하고 1시간 후 4차 이완 높이(J)를 측정한다. 마지막으로 추가 7시간 후 최종 이완 높이(K)를 측정한다.

실험을 통하여 측정한 값을 쿠션용 특성을 변환하는 식은 아래와 같다[7].

여기서 A, C, E, J, K는 각각 초기 높이(mm), 정적 압축 후 10분 후 높이(mm), 1시간 후 회복 높이(mm), 두 번째 이완 높이(mm)와 최종 이완 높이(mm)를 각각 의미한다.

ISO-8307:2018 (Flexible cellular polymeric materials — Determination of resilience by ball rebound)를 참고하여 반발 특성을 측정하였다. 100mm × 100mm로 제작된 시험편을 접착제를 사용하지 않고 두께가 50mm가 되도록 적층한다. 프리플렉스 조건화를 수행하기 위해 시험편을 원래 두께의 75~80%까지 두 번 압축하고, 10분 동안 회복시킨다. 강철 공(지름 15.47mm, 질량 16.64g)을 자석 방출 장치를 사용하여 시험편 표면 위 500mm 위치시킨다. 방출 장치에 장착 후 수직으로 시험편 위로 떨어지도록 하고 반발 높이를 측정한다.

실험을 통하여 측정한 값을 쿠션용 특성을 변환하는 식은 아래와 같다[8].

여기서 hr 과 hd 은 각각 반발 높이(mm)와 볼 낙하 높이(500mm)를 의미한다.

|

Fig. 1 (a) As received, (b) heat treated, (c) wet ground, and (d) pulping hemp short fibers and (d) hemp pulp microscope image with 5X magnification |

|

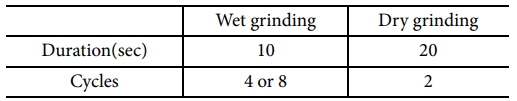

Table 1 Specification of the mechanical treatment for pulping hemp short-fibers |

|

Table 2 Optical microscope images of hemp short-fibers porous nonwovens with respect to the heat treatment and wet grinding process |

|

Table 3 Measured diameters of hemp short-fibers in porous nonwovens with respect to the heat treatment and wet grinding process |

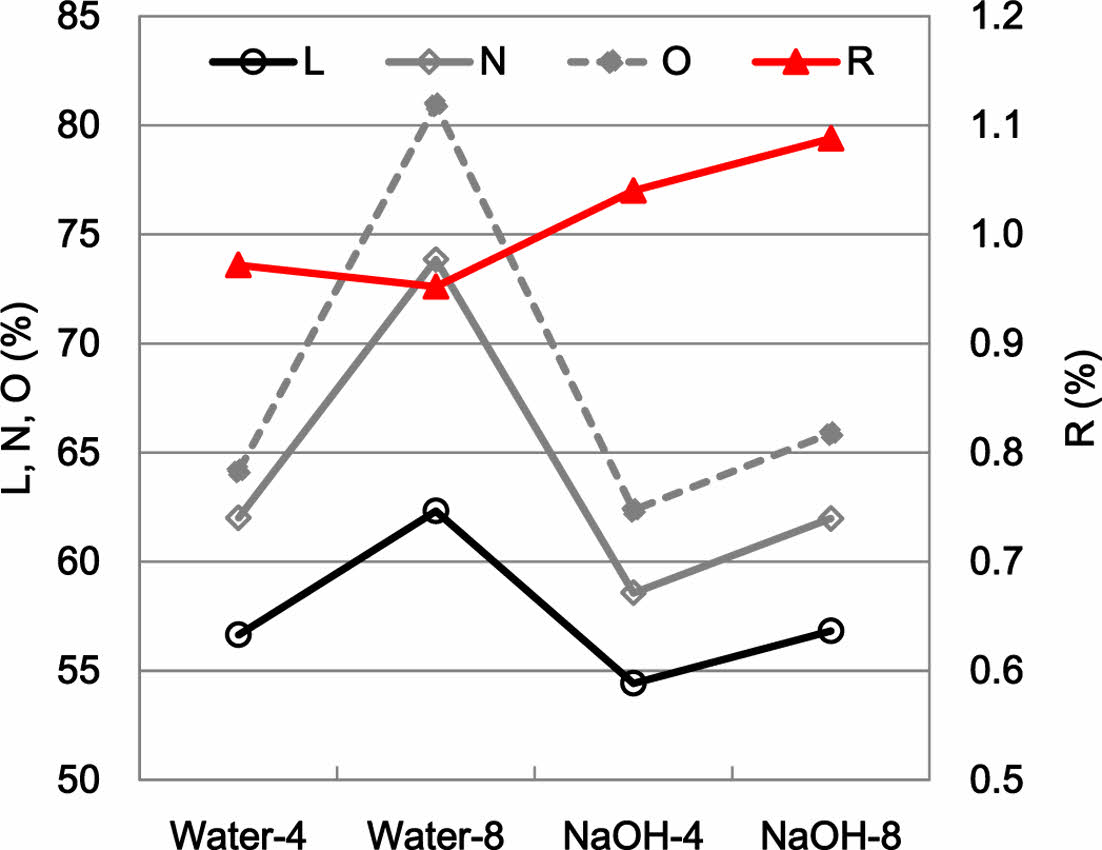

특성 평가 결과는 Fig. 2에 정리하였다. Water와 NaOH는 각각 물을 이용한 친환경 펄프화 공정과 가성소다를 이용한 기존 펄프화 공정을 의미하며, 4와 8은 습식 분쇄 횟수를 의미한다.

쿠션용 소재의 압축 강성을 나타내는 압축저항성(L)은 동일한 습식 분쇄 조건에서 친환경 펄프화 공정을 적용한 다공성 부직포가 기존 펄프화 공정을 적용한 것에 비해 크게 나타났으며, 두 공정 모두에서 습식 분쇄 횟수가 증가할수록 압축 저항성이 향상되는 경향을 보였다. 이는 친환경 펄프화 공정을 적용한 경우와 습식 분쇄 회수가 증가할 수록 압축 강성이 크다는 것을 의미한다. Table 2와 3에서 볼 수 있는 것과 같이 친환경 펄프화 공정으로 처리한 다공성 부직포를 구성하고 있는 미세 섬유의 직경이 기존 펄프화 공정의 경우보다 더 크기 때문에 구조적 지지력을 잘 유지하기 때문으로 판단된다. 이에 비해 습식 분쇄회수가 증가한 경우 미세 섬유의 직경은 다소 감소하였으나, 섬유 네트워크 내 미세 섬유의 분포가 고르기 때문에 정적 압축에 대한 저항성이 높아지는 것으로 보인다.

쿠션용 소재로서 중요한 요소는 탄성 복원력이라고 할 수 있는데, 이는 단기 복원력(N)과 장기 복원력(O)으로 평가할 수 있다. 두 가지 복원특성도 압축저항성과 유사한 경향을 보이고 있는데, 친환경 펄프화 공정을 적용한 경우가 기존 펄프화 공정보다 우수하였는데, 특히 습식 분쇄 8회에서 차이가 크게 관찰되었다. 압축 저항성과 마찬가지로 다공성 부직포 미세 섬유의 직경이 크고 섬유 네트워크 내 미세 섬유의 분포가 균일한 경우 단기 및 장기 복원력이 우수한 것으로 판단된다. 이는 미세 섬유 직경이 상대적으로 클 경우, 압축에 따른 섬유의 변형이 상대적으로 작으며 영구 변형이 일어날 가능성이 낮고, 섬유 네트워크 내 미세 섬유의 분포가 균일할 때 압축에 의한 변형이 전체 면적에 고르게 발생하기 때문으로 보인다.

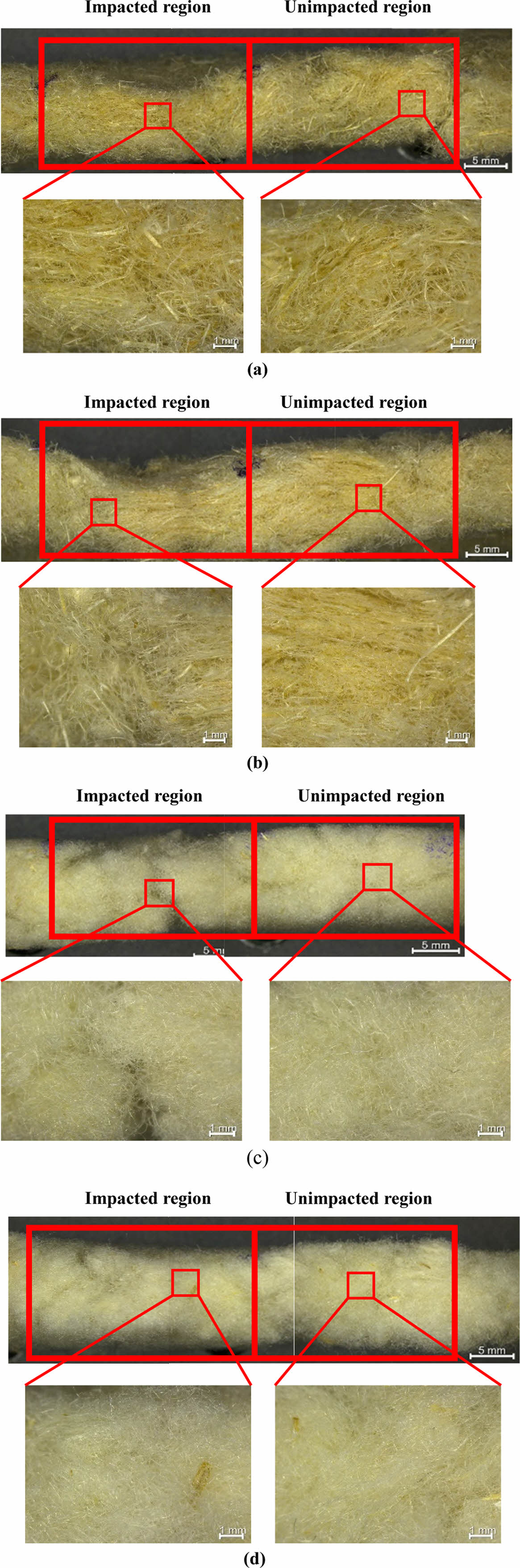

반발 탄성(R)은 일정 높이에서 떨어뜨린 강구가 샘플에 부딪힌 후 튀어 오른 높이의 비로 정의되므로, 반발 탄성이 크다는 것은 샘플의 충격 흡수 능력이 낮다는 것을 의미한다. 반발 탄성 평가 결과를 보면 친환경 펄프화 공정으로 제작한 다공성 부직포가 기존 펄프화 공정보다 낮은 값을 가짐을 볼 수 있다. 하지만, 습식 분쇄 횟수 증가에 따른 경향은 펄프화 공정에 따라 다르게 관찰되었다. 친환경 펄프화 공정을 적용한 경우 습식 분쇄 횟수가 증감에 따라 반발 탄성이 감소하였지만, 기존 펄프화 공정의 경우 증가하였다. 이는 강구 충격에 의한 다공성 부직포의 거동이 서로 다름을 의미하는 것으로 판단되어, 충격 후 두 부직포의 충격 부위를 관찰하였다.

Fig. 3은 반발 탄성 시험 후 부직포 단면을 비교한 것이다. 친환경 펄프화 공정으로 제작된 부직포에서는 충격 부위에서 다수의 섬유 파괴가 관찰되었으나, 기존 펄프화 공정으로 제작된 부직포에서는 섬유 파괴가 거의 관찰되지 않았다. 친환경 펄프화 공정으로 제작된 부직포에서 강구의 충격 에너지는 섬유 파괴로 인해 소산되고, 이로 인해 반발 높이가 기존 펄프화 공정의 경우보다 낮게 된 것으로 판단된다. 이는 친환경 펄프화 공정으로 제작된 부직포의 충격 흡수 능력은 더 우수함을 의미한다. 다만, Fig. 3에서 볼 수 있듯이 충격 후 충격 부위의 회복 정도를 보면, 섬유 파괴로 인해 친환경 펄프화 공정으로 제작된 부직포에서 더 낮게 관찰되어 실제 쿠션용으로의 적합성은 개선이 필요해 보인다.

친환경 펄프화 공정과 기존 펄프화 공정으로 제작된 부직포의 습식 파쇄 횟수의 증가에 따른 반발 탄성 특성의 경향 차이는 섬유 직경 감소, 분포의 균질성 증가와 섬유 파괴 현상의 복합적인 영향에서 기인하였다. 친환경 펄프화 공정으로 제작된 부직포의 경우 섬유 직경 감소로 인해 섬유 파괴가 더 많이 일어나게 되며 충격을 상대적으로 더 많이 흡수하기 때문에 반발 탄성이 감소하게 된다. 그러나, 기존 펄프화 공정으로 제작된 부직포의 경우 섬유 직경 감소 및 분포의 균질성 증가에 의해서만 영향을 받기 때문에, 상대적으로 반발 탄성이 증가한 것으로 판단된다.

쿠션용 재료용 특성 평가 결과를 종합하면, 정적 압축에 의한 압축 저항성, 단기 및 장기 복원력 모두 물을 이용한 친환경 펄프화 공정을 적용한 헴프 단섬유 다공성 부직포가 우수한 특성을 가졌으며, 반발 탄성은 상대적으로 낮아 충격 흡수 특성도 우수하였다. 특히 습식 분쇄 횟수에 의해 특성 향상 정도가 상대적으로 더 큰 경향을 보여 다공성 부직포 제조 공정 제어를 통한 쿠션용 재료 특성의 조절도 유리할 것으로 판단된다. 따라서, 가성소다와 같은 화학 약품을 사용하지 않아도 물만 사용한 친환경 펄프화 공정을 통해 동등 이상의 특성을 가진 쿠션용 다공성 부직포 제작이 가능하다는 것을 확인하였다. 다만, 기존 펄프화 공정의 경우에 비해 충격 후 복원 특성이 미흡한 것은 개선할 점으로 보인다.

|

Fig. 2 Test results of hemp short-fiber porous nonwovens according to the heat treatment and wet grinding cycles |

|

Fig. 3 Images of impacted and unimpacted regions of (a) Water 4, (b) Water-8, (c) NaOH-4, and (d) NaOH-8 |

본 연구에서는 본 연구에서는 헴프 섬유 생산과정에서 발생하는 부산물 중 단섬유(short fibers)를 이용하여 다공질 부직포를 제작하고 쿠션용 재료 특성인 압축 저항성, 단기 및 장기 복원력과 반발 탄성을 평가하였다.

습식 분쇄 횟수가 많고 물만 사용한 친환경 펄프화 공정을 적용한 헴프 단섬유 다공질 부직포가 가성소다(NaOH)를 이용한 기존 펄프화 공정이 적용된 다공질 부직포보다 압축 저항성, 단기 및 장기 복원력이 우수하며 반발 탄성은 낮아 충격 흡수 특성이 좋아 쿠션용 재료로 적합성을 높게 평가되었다. 이는 친환경 펄프화 공정 적용으로 부직포 내 미세 섬유의 직경이 상대적으로 크기 때문이며, 습식 분쇄 횟수 증가로 섬유 네트워크 내 미세 섬유 분포가 균일하기 때문으로 판단된다. 하지만, 충격 후 복원 특성은 추가 연구를 통해 개선되어야 할 점이다.

본 연구성과물은 2024년도 정부(교육부)의 재원으로 한국연구재단의 기초연구사업(No. RS-2024-00466197)과 2025년도 교육부의 재원으로 경상북도 지역혁신중심 대학지원체계(RISE)-로컬 맞춤형 R&D 프로젝트의 지원을 받아 수행된 결과입니다.

- 1. Kamarudin, S.H., Basri, M.S., Rayung, M., Abu, F., Ahmad, S., Norizan, M.N., Osman, S., Sarifuddin, N., Zaidi, M.S., Abdullah, U.H., Tawakkal, I.S.M.A., and Abdullah, L.C., “A Review on Natural Fiber Reinforced Polymer Composites (NFRPC) for Sustainable Industrial Applications,” Polymers, Vol. 14, No. 17, 2022, 3698.

-

- 2. European Commission, “A new Circular Economy Action Plan: For a cleaner and more competitive Europe,” European Union, 2020.

- 3. Sun, Z., Duan, Y., An, H., Wang, Xin., Liang, S., and Li, N., “Research Progress and Application of Natural Fiber Composites,” Journal of Natural Fibers, Vol. 20, No. 2, 2023, 2206591.

-

- 4. Khalid, M.Y., Rashid, A.A., Arif, Z.U., Ahmed, W., Arshad, H., and Zaidi, A., “Natural Fiber Reinforced Composites: Sustainable Materials for Emerging Applications,” Results in Engineering, Vol. 11, 2021, 100263.

-

- 5. Karimah, A., Ridho, M.R., Munawar, S.S., Adi, D.S., Damayanti, R., Subiyanto, B., Fatriasari, W., and Fudholi, A., “A Review on Natural Fibers for Development of Eco-Friendly Bio-Composite: Characteristics, and Utilizations,” Journal of Materials Research and Technology, Vol. 13, 2021, pp. 2442-2458.

-

- 6. Li, M., Pu, Y., Thomas, V.M., Yoo, C.G., Ozcan, S., Deng, Y., Nelson, K., and Ragauskas, A., “Recent Advancements of Plant-Based Natural Fiber–Reinforced Composites and Their Applications,” Composites Part B: Engineering, Vol. 200, 2020, 108254.

-

- 7. ASTM D6571-22 Standard Test Method for Determination of Compression Resistance and Recovery Properties of Highloft Nonwoven Fabric Using Static Force Loading, 2022.

-

- 8. ISO-8307:2018 Flexible cellular polymeric materials - Determination of resilience by ball rebound, 2018.

-

This Article

This Article

-

2025; 38(4): 435-440

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.435

- Received on Jul 15, 2025

- Accepted on Aug 6, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Hui-Yun Hwang

-

Department of Mechanical Design Engineering, Gyeongkuk National University

- E-mail: hyhwang@gknu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.