- A Study on Surface Structuring and Superhydrophobic Properties of Ethyl Cyanoacrylate by Curing Agents

Heon-Ju Choi*, Handong Cho*†

* Department of Mechanical Engineering, Mokpo National University

- 에틸 시아노아크릴레이트의 경화에 의한 표면 구조화 및 초소수성 특성 연구

최헌주* · 조한동*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Conventional superhydrophobic surfaces often suffer from poor mechanical robustness and environmental concerns due to the use of leachable nanoparticles and fluorine-based chemicals. To address these critical limitations, we present a novel, highly durable, and eco-friendly superhydrophobic coating platform based on the controlled, curing-induced wrinkling of ethyl cyanoacrylate (ECA). A hierarchical wrinkled surface was spontaneously formed by creating a differential curing rate between the surface and the bulk of an ECA film. This was achieved by spraying two distinct curing initiators—a commercial accelerator and deionized water—onto the ECA layer. The resulting wrinkled structures were subsequently rendered superhydrophobic via a fluorine-free process involving plasma treatment and n-octadecyltrichlorosilane (OTS) surface grafting. The choice of curing agent was found to be critical in determining the final surface morphology and mechanical properties. The accelerator-induced surface, characterized by large hierarchical wrinkles with a scale of hundreds of micrometers , exhibited a final water contact angle of 157.4°. More importantly, it demonstrated outstanding mechanical durability, with a critical load of 10,117 mN in scratch tests. This adhesion strength is approximately seven times higher than that of the water-induced surface (1,455.5 mN) and vastly superior to that of a commercial coating product. This remarkable robustness is attributed to the accelerator's dual function: not only creating surface wrinkles but also promoting strong chemical bonding between the ECA polymer and the substrate. This simple, particle-free, and fluorine-free approach provides a practical and scalable solution for various industrial applications requiring durable superhydrophobicity.

나노입자와 불소 화합물을 기반으로 하는 기존 초소수성 표면은 입자 탈락에 따른 기계적 취약성과 환경 유해성이라는 근본적인 한계를 가진다. 이러한 한계를 해결하기 위해, 본 연구에서는 에틸 시아노아크릴레이트(ECA)의 경화 과정에서 유도되는 주름 형성을 제어하여 내구성이 뛰어나고 친환경적인 초소수성 코팅 기법을 새롭게 개발하였다. 계층적 주름 구조는 상용 경화 촉진제와 탈이온수라는 두 가지 다른 경화 개시제를 ECA 층에 분사하여 필름의 표면과 내부 간 경화 속도 차이를 유도함으로써 자발적으로 형성했다. 이렇게 형성된 주름 구조에 플라즈마 처리 후 n-옥타데실트리클로로실란(OTS)을 표면에 그래프팅하는 불소-프리 공정을 적용하여 초소수성을 구현했다. 연구 결과, 경화제의 선택이 최종 표면 형상과 기계적 특성을 결정하는 핵심 요소임을 확인했다. 특히 경화 촉진제로 만든 표면은 수백 마이크로미터 규모의 큰 계층적 주름 구조를 특징으로 하며, 157.4°의 물 접촉각과 10,117 mN의 높은 임계 하중을 기록하여 뛰어난 기계적 내구성을 입증했다. 이 값은 탈이온수로 제작한 표면보다 약 7배, 상용 코팅 제품보다도 월등히 높은 수치로, 이러한 뛰어난 내구성은 상용 경화 촉진제가 표면 주름을 형성함과 동시에 ECA 폴리머와 기판 간의 강력한 화학적 결합을 촉진하는 이중 기능 덕분인 것으로 분석된다. 본 연구에서 제안하는 초소수성 표면 제작 방식은 나노 입자나 불소를 사용하지 않는 간단한 공정으로서, 내구성이 필요한 다양한 산업 분야에 실용적이고 확장 가능한 해결책을 제공한다.

Keywords: 소수성(Superhydrophobicity), 에틸 시아노아크릴레이트(Ethyl cyanoacrylate; ECA), 경화 유도 주름 형성(Curing-induced wrinkling), 경화촉진제(Curing agents)

자연계에 존재하는 연잎이나 곤충의 날개와 같은 표면들은 물방울이 젖지 않고 쉽게 굴러떨어지는 초발수 특성을 보인다. 이를 모방한 초소수성 표면은 150° 이상의 높은 물 접촉각을 특징으로 하며, 자가세정, 방오, 제빙 등 다양한 산업 분야에서 그 활용 가능성이 주목받고 있다[1,2]. 이러한 초소수성은 일반적으로 표면의 마이크로/나노 스케일의 계층적 거칠기와 낮은 표면 에너지 물질의 화학적 코팅을 통해 구현된다. 그러나, 이 두 가지 조건을 충족시키기 위해 제작된 인공적인 초소수성 표면들은 실용화에 있어 몇 가지 고질적인 한계에 직면해 있다. 가장 큰 난관은 기계적 내구성의 부족이다. 정교하게 제작된 미세 구조는 외부의 물리적 마찰이나 충격에 의해 쉽게 마모되어 초기 발수 성능을 급격히 상실한다[3]. 특히, 나노입자를 고분자 바인더에 분산시켜 코팅하는 보편적인 방식은 입자와 바인더, 그리고 기판 사이의 계면 접착력이 낮아 반복적인 마모 환경에서 코팅층의 박리(delamination)를 유발한다. 또한, 낮은 표면 에너지를 구현하기 위해 주로 사용되는 불소계 화합물은 잠재적 환경 오염 문제와 강화되는 환경 규제로 인해 그 사용이 제한되고 있으며, 다층 증착이나 리소그래피 같은 복잡한 공정은 높은 비용과 긴 공정 시간으로 인해 상업적 확장성을 저해하는 요인으로 작용한다[4,5]. 이러한 문제들을 해결하기 위한 차세대 대안으로, 별도의 입자 없이 고분자의 자발적인 주름(wrinkle) 현상을 이용해 계층적 거칠기를 형성하는 연구가 주목받고 있다. 자외선 경화 아크릴레이트, 열 광 복합 경화 폴리이미드, 플라즈마 표면 산화 고분자 등이 보고되었으며, 이들은 내부층과 표층의 수축 응력 차이로 수십~수백 나노미터 규모 주름을 형성해 초소수성을 구현한다[6,7]. 이 방식은 나노입자 탈락 문제를 원천적으로 해결할 수 있지만, 형성된 코팅층이 기판에 얼마나 강하게 부착될 수 있도록 계면 접착력 확보가 기술적 과제로 여전히 남아있다. 본 연구에서는 이 과제를 해결하기 위한 핵심 소재로, 순간접착제의 주성분인 에틸 시아노아크릴레이트(ECA)의 잠재력에 주목했다. ECA는 수분 존재 하에서 수 초 내 음이온 중합이 진행되고 별도의 열처리 없이도 다양한 소재의 기판에 강력한 접착력을 발휘하는 고유의 특성이 있다[8]. 더불어 경화 속도를 인위적으로 제어할 경우 표면에 주름 구조를 효과적으로 도입할 수 있다.

본 연구에서는 ECA의 경화를 촉진하는 물과 경화촉진제를 이용하여 표면층에 분사함으로써 표면 층을 빠르게 경화시키고 내부층은 상대적으로 느리게 경화되도록 하여 주름구조를 유도하고자 하였으며 형성된 표면구조의 차이를 분석하였다. 그리고, 주름 구조 표면에 플라즈마 활성화–실란 소수화를 통해 초소수성을 구현하였다. 이러한 표면은 불소계 나노입자를 사용하지 않으므로 환경 오염 물질 유발 및 환경 규제 부담을 제거하고, ECA 고유의 높은 기판 접착력을 기반으로 금속, 플라스틱, 유리 등 이질 재질 부품의 표면 보호·자가세정 코팅, 항빙·방오 부품 등 산업 전반에 즉시 활용 기대할 수 있다. 따라서 본 연구는 ECA 기반 주름 구조 초소수성 코팅 기술을 저비용·고내구·친환경 플랫폼으로 발전시켜, 기존 초소수성 기술의 한계를 보완하고 실질적 산업 적용 폭을 넓히는 데 기여하고자 한다.

2.1 사용 재료

본 연구에서는 ECA 모노머로 상용 순간접착제(Loctite 495, Henkel)를 그대로 사용하였으며, 표면 경화를 촉진하기 위한 분사용액으로는 경화촉진제(Loctite SF 770, Henkel)와 탈이온수를 활용하였다. 저표면에너지 소수층을 형성하기 위한 코팅제로는 octadecyl trichloro-silane(OTS, 95%, Thermo Fisher Scientific)을 선택하였으며, 이를 n-hexane(99.5%, 덕산약품공업)에 부피비 0.1%로 희석하여 사용하였다. 모든 시약은 구입 상태 그대로 사용하였으며, 기판으로는 표면을 에탄올로 세척 후 건조한 25 × 75 mm 규격의 소다 라임 유리 슬라이드를 사용하였다.

2.2 주름 구조를 갖는 초소수성 표면 제조

유리 슬라이드 위에 닥터블레이드를 이용해 ECA를 약 500 μm 두께로 균일하게 도포하였으며, 도포 직후 에어브러시(노즐 직경 0.5 mm, 분사 압력 0.5 bar)를 사용하여 탈이온수 또는 경화촉진제를 시편 표면에서 10초간 분무하였다. 이 과정으로 표면층이 내부층보다 먼저 경화되면서 이질적인 수축 응력이 발생하여 미세한 주름구조가 자연스럽게 형성되었다. 물 또는 경화촉진제를 분무 후 시편을 60°C 강제건조오븐에서 30분 방치하여 완전 경화를 유도하였다. 경화된 시편을 플라즈마 장치(COVANCE-RF, Femto Science)에 넣고, 100 W 조건에서 3분간 처리함으로써 표면에 –OH 및 –COOH 관능기를 도입하였다. 플라즈마 처리 직후 시편을 OTS/hexane 용액에 10분간 담가 소수성 알킬 실란층을 형성하였다. 이후 에탄올과 초순수 순서로 세척하여 잔류 약물을 제거하고, 65°C 오븐에서 12시간 건조하여 실란의 축합 반응을 완료하였다. 이 과정을 통해 나노입자 없이도 마이크로/나노 복합 주름 구조와 저표면에너지 알킬 실란층이 결합된 초소수성 표면 코팅을 얻을 수 있었다.

2.3 표면 형상 및 특성 평가

형상 분석을 위해 시편 표면에 약 30 nm 두께의 백금을 스퍼터 코팅하고, 필드 방출 주사전자현미경(FE-SEM, Regulus 8230, Hitachi)에서 5 kV 가속 전압으로 주름의 파장 및 진폭을 관찰하였다. 동일 시편을 레이저 공초점 현미경(LEXT OLS5100, Olympus)을 통해 3차원 거칠기 지형도를 획득하였다. 발수 성능은 접촉각 측정 장비를 이용해 5 μL 초순수 물방울의 정적 접촉각 측정하여 평가하였다. 각 시편별로 10회 반복 측정을 수행하였으며, 평균값과 표준편차를 보고하였다. 기계적 안정성 및 접착 강도 평가는 Anton Paar MCT3 장비의 나노 인덴테이션/스크래치 모듈을 활용하였다. 나노 인덴테이션에는 베르코비치(Berkovich) 팁을 사용하였으며, 최대 하중 1000 mN 조건으로 시편당 최소 다섯 지점에서 측정하여 Oliver–Pharr 해석법으로 탄성 계수 및 경도 값을 산출하고 평균값을 구하였다. 스크래치 시험은 반경 10 μm의 로크웰(Rockwell) 팁을 이용해 하중을 30 mN에서 500 mN까지 선형적으로 증가시키며 2 mm 길이로 긁는 방식으로 수행하였다. 시험 중 발생하는 음향방출(AE) 신호와 광학 현미경 관찰을 통해 코팅층의 최초 박리 또는 균열이 발생한 시점을 임계 하중(Fc)으로 정의하여 접착 강도를 평가하였다.

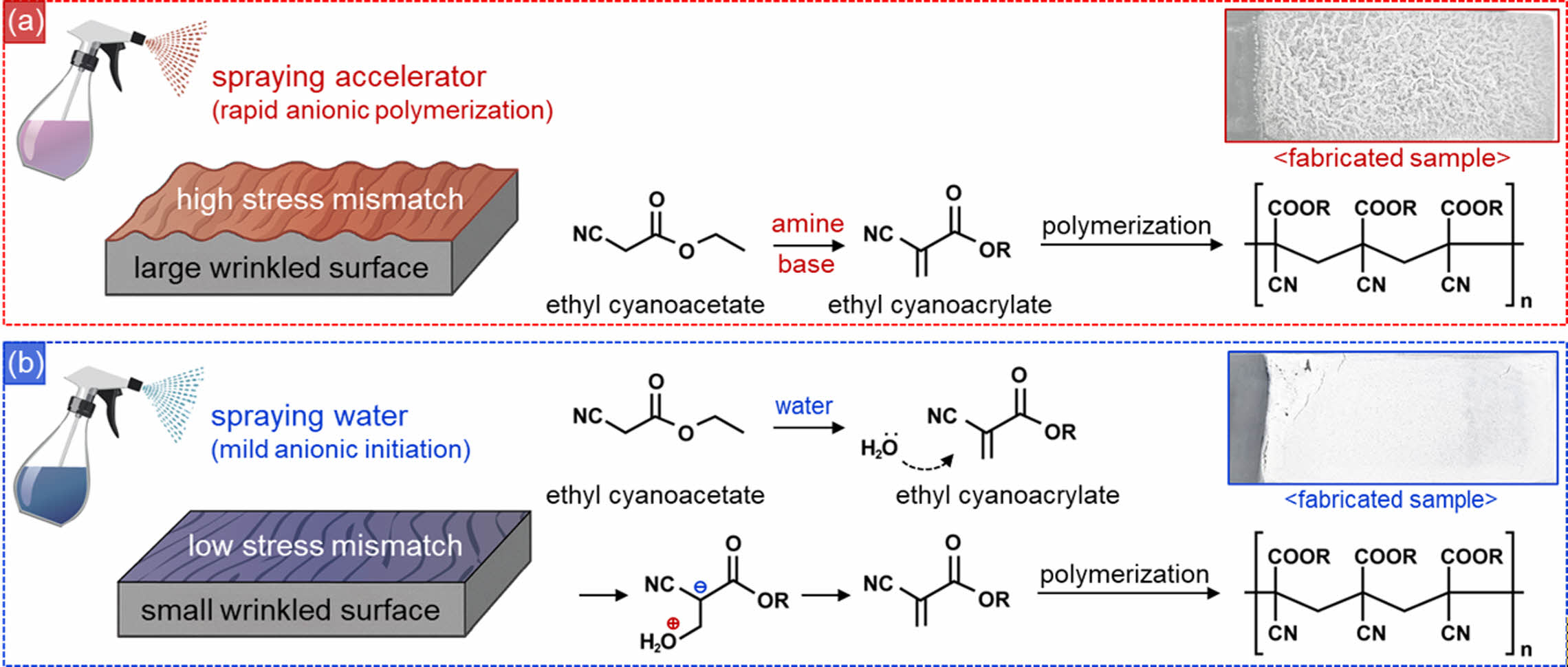

에틸 시아노아크릴레이트(ECA)의 벌크와 표면에서 중합 속도의 차이를 활용하여 주름 구조가 형성된 표면을 제작하였으며, 이에 대한 개략적인 공정과 제작된 샘플의 실제 표면 이미지는 Fig. 1에 제시하였다. 순간접착제에 사용되는 경화촉진제는 ECA의 경화를 빠르게 진행시키며, 반응성 작용기를 도입하여 기판과의 접착력을 높이고 적용 가능한 재료의 범위를 확대하는 데 도움을 준다. 이 경화촉진제는 지방족 아민과 같은 염기성 물질을 포함하고 있어[9], ECA 중합을 빠르게 개시하고 발열반응을 통해 신속하게 고분자화가 이루어지게 한다[10]. 또한 ECA는 공기 중 습기에 민감하여 단순히 물을 분무하는 것만으로도 중합이 개시된다. 이 경우 초순수 분무가 표면에 수산기(–OH)와 미량의 수산화 이온(OH-)을 제공하여 중합 반응을 시작시킨다. Fig. 1(a)에 나타난 첫 번째 단계에서처럼, 순간접착제를 도포한 유리 슬라이드 표면에 경화촉진제를 분사하면, 경화촉진제에 포함된 지방족 아민이 에틸 시아노아크릴레이트(ECA)의 전구체인 에틸 시아노아세테이트(ECAE)를 ECA로 즉시 전환시킨다[11]. 이렇게 형성된 ECA 표면층에서 지방족 아민이 다시 친핵성 개시제로 작용해 다수의 쌍극이온(zwitterion)을 생성하여 빠르게 중합을 시작하며, 이에 따라 투명한 액체 상태에서 불투명한 백색 고분자 상태로 빠르게 전환된다. 특히 표면에서 중합 개시제가 고농도로 존재하여 표면층에서의 중합이 내부보다 현저히 빠르게 진행된다. 이로 인해 표면은 큰 수축 응력을 경험하지만, 내부는 상대적으로 적은 수축 응력만을 받게 되어 응력의 불균형이 발생하고, 이는 ECA 표면에 큰 주름 구조를 생성한다. 반면 Fig. 1(b)는 물을 순간접착제를 도포한 표면에 분사한 사례로, 물이 ECAE 및 ECA 단량체와 상호작용하여 사슬 성장 및 중합을 촉진시킨다. 이 과정에서 투명한 액체상에서 불투명한 백색의 고분자 상태로 변화가 나타나지만, 중합의 시작이 경화촉진제의 경우에 비해 상대적으로 느리게 진행되고, 표면층과 내부층 간의 중합 속도 차이가 적어 균일한 고분자층이 형성된다. 이에 따라 표면층과 벌크층 사이의 수축 응력 차이가 미미하여, 표면에는 비교적 작고 균일한 미세 주름 구조가 나타난다. 이러한 결과를 통해, 경화촉진제를 사용한 분무 방법은 급격하고 강한 수축 응력 차이를 유도하여 큰 규모의 주름 구조를 형성하며, 물을 이용한 분무 방법은 상대적으로 부드럽고 균일한 응력을 통해 미세하고 균일한 주름 구조를 형성함을 확인하였다. 따라서 동일한 ECA 모노머를 사용하더라도 선택된 분무 매체에 따라 주름 구조의 크기와 형태를 정밀하게 조절할 수 있음을 알 수 있다. Fig. 2는 경화촉진제와 물을 ECA 표면에 분사하여 경화시킨 후, 전자현미경과 레이저 공초점 현미경으로 관찰한 결과와 접촉각 측정 결과를 나타낸 것이다.

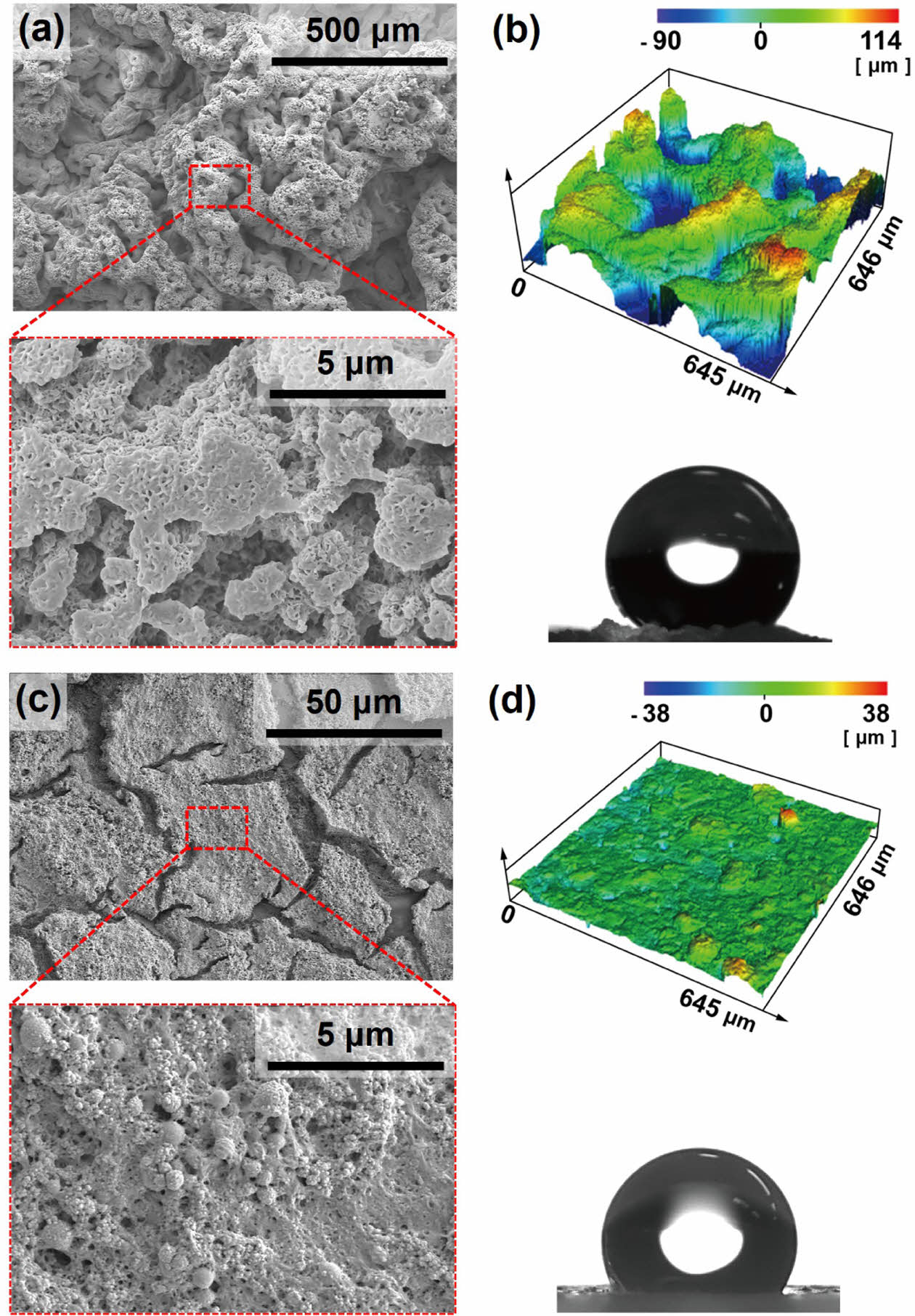

Fig. 2(a)와 (b)에 나타난 것처럼 경화촉진제를 이용하여 형성된 표면은 크고 명확한 주름 구조와 미세한 기공이 특징적이며, 주름 구조의 골과 봉우리 사이 높이 차이는 수백 마이크로미터 수준으로 측정되었다. 이때의 접촉각은 약 143.3°로 나타나 우수한 소수성을 보여주었다. 반면 Fig. 2(c)와 (d) 같이, 물을 이용하여 형성한 표면은 크랙 형태의 구조와 함께 수십 나노미터 크기의 구형돌기 구조를 관찰할 수 있었으며, 표면의 전체적인 구조는 비교적 평탄하여 표면 거칠기는 수십 마이크로미터 수준에 그쳤다. 이러한 표면의 접촉각은 약 129.5°로, 경화촉진제를 사용한 경우보다 상대적으로 낮아 약한 소수성을 나타내었다. 이는 ECA가 갖고 있는 에틸 그룹만으로는 충분한 소수성 특성을 제공하기 어렵다는 것을 의미하며, 경화촉진제를 사용하여 대규모의 주름 구조를 형성하는 것이 표면과 물방울 간의 접촉 면적을 현저히 줄여 소수성을 향상시키는 데 효과적임을 나타낸다.

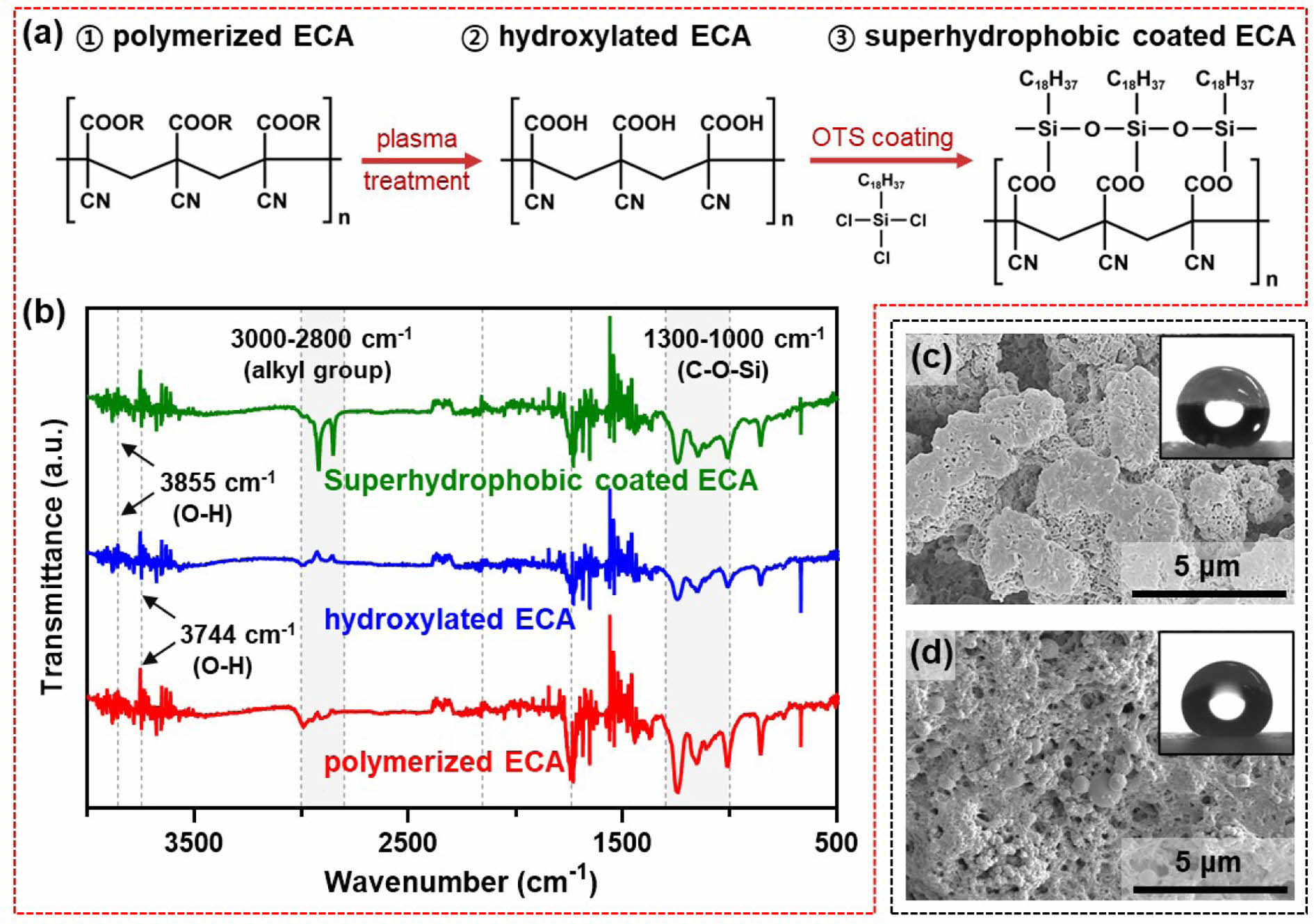

경화촉진제를 이용해 형성된 거대 주름 구조의 표면은 높은 소수성을 보였지만, 초소수성의 기준인 접촉각 150°에는 미치지 못했다. 본 연구에서는 이 문제를 해결하고 초소수성을 달성하기 위해 Fig. 3(a)와 같이 플라즈마 처리와 자기조립 단분자층 코팅을 결합한 추가적인 표면 개질 공정을 도입했다. 경화촉진제 또는 물에 의해 경화된 ECA 중합체는 높은 분자 밀도와 분자량으로 인해 화학 물질의 침투가 어렵고, 표면에 새로운 기능기를 도입하는 데 제약이 따른다. 플라즈마 처리는 ECA 중합체 표면의 고분자 사슬 결합을 끊어 반응성이 높은 수산기(-OH) 및 카르복실기 (-COOH)와 같은 작용기를 형성한다[12]. 이 작용기들은 이후 진행될 소수성 물질 코팅 시, 코팅 물질이 표면에 견고하게 부착되도록 돕는 ‘앵커’ 역할을 하여 표면의 소수성을 극대화한다. 소수성 코팅 물질로는 긴 알킬 사슬(C18)을 가져 표면에너지가 낮은 n-옥타데실트리클로로실란(OTS)을 사용하였다[13]. 코팅 과정에서 OTS 분자 내 실란기는 주변의 미량 수분과 반응하여 가수분해되면서 실라놀(Si-OH) 그룹을 형성한다. 이 실라놀 그룹은 플라즈마 처리를 통해 표면에 생성된 수산기와 탈수 축합 반응을 일으켜 안정한 실록산(Si-O-Si) 결합을 형성함으로써, OTS 분자를 표면에 화학적으로 고정시킨다. 이어서 표면이 건조되는 동안 긴 알킬 사슬들이 자발적으로 정렬하여 균일한 소수성 단분자층을 만들고, 이는 표면 에너지를 크게 낮추어 초소수성을 달성하게 한다. 추가 공정에서의 단계별 화학적 변화를 추적하고 초소수성 표면의 형성 메커니즘을 규명하기 위해 ATR-FTIR 분석을 수행했다(Fig. 3(b)). 순수 중합된 ECA 샘플에서는 1732 cm-1와 2160 cm-1에서 뚜렷한 흡수 피크가 관찰되었으며, 이는 ECA 모노머로부터 유래한 에스터 각각 에스터(-COOEt)와 시아노(-C≡N) 그룹에 해당한다[14]. 또한 3744 cm-1에서 미약한 수산기(-OH) 신호가 검출되었는데, 이는 경화촉진제 또는 물이 시아노 또는 에스터 그룹과 반응하여 소량의 수산기를 형성했음을 암시한다[10]. 플라즈마 처리 후에는 3744 cm-1와 3855 cm-1에서 수산기 그룹과 관련된 피크가 더 명확해졌으며, 카보닐 및 시아노 그룹 영역의 피크 강도 변화를 통해 표면 산화가 진행되었음을 확인했다[15]. 하지만 예상과 달리 수산기 피크의 폭발적인 증가는 관찰되지 않았는데, 이는 플라즈마에 의해 생성된 표면의 수산기가 시간이 경과함에 따라 고분자 사슬의 동적 거동에 의해 내부로 재배열되었기 때문으로 판단된다. 마지막 OTS 코팅 후, OTS의 트리클로로실란 그룹이 표면 수산기와 반응하여 형성된 안정한 Si-O-Si 결합은 1000–1300 cm-1 영역에서 C-O-Si 결합 신호의 강도 증가로 확인되었다. 또한, OTS의 알킬 사슬 도입으로 인해 2800–3000 cm-1 영역의 알킬 그룹(C-H 스트레칭) 신호가 현저히 강화되었다[16]. Fig. 3(c)와 (d)는 플라즈마 처리 및 OTS 코팅 후의 표면 형상과 젖음성을 각각 보여주는 전자현미경 이미지와 물방울 접촉각 사진이다. 이 결과들은 초소수성 구현을 위한 추가 공정이 기존의 표면 구조에 큰 영향을 미치지 않았음을 보여준다. 반면, 접촉각은 크게 향상되어 경화촉진제로 유도된 표면에서는 157.4°, 물로 유도된 표면에서는 151.6°를 기록하여 두 경우 모두 성공적으로 초소수성이 구현되었음을 입증했다.

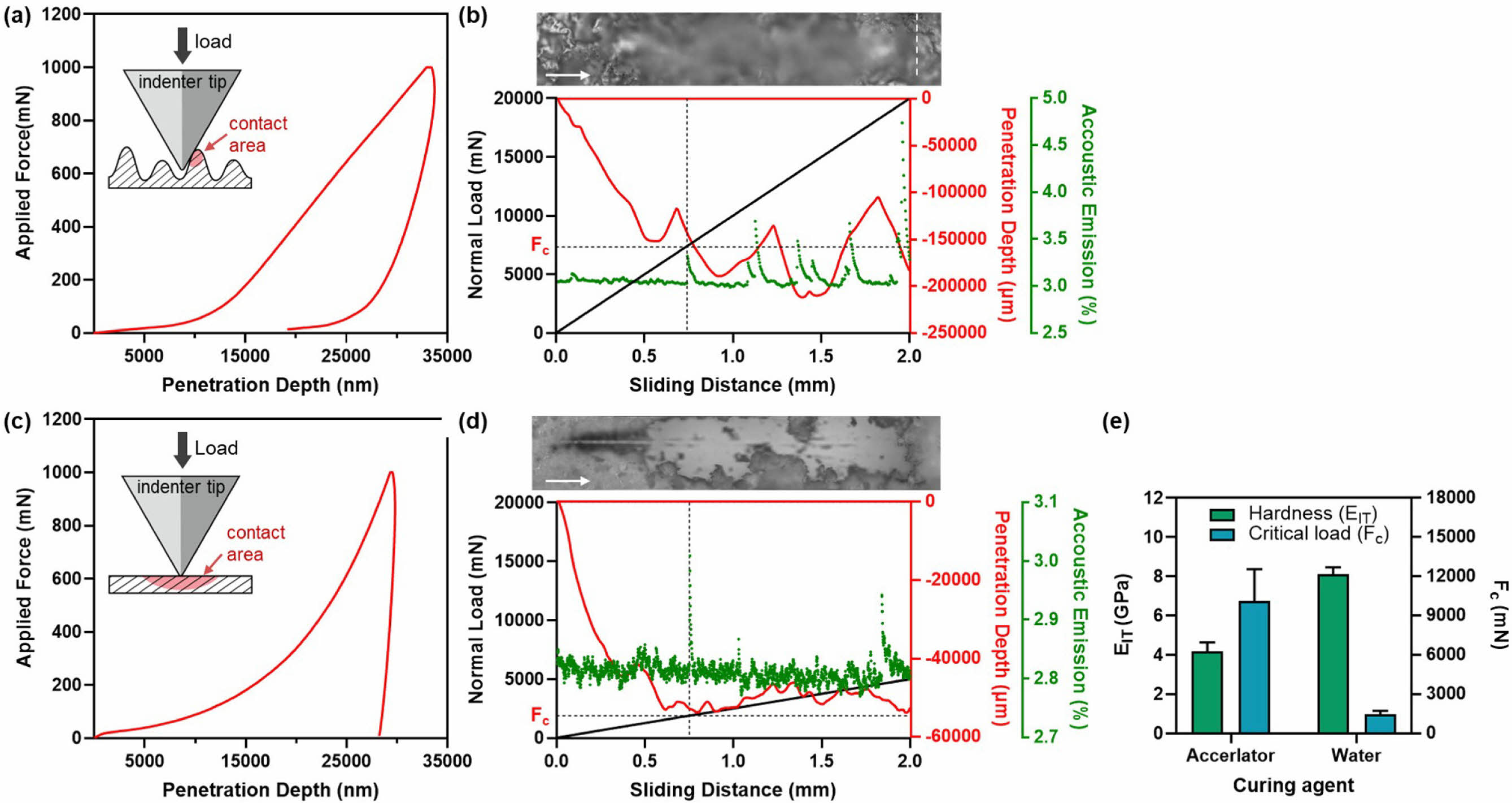

본 연구에서는 경화촉진제 및 물을 이용해 각각 중합된 에틸 시아노아크릴레이트(ECA) 기반 초소수성 표면의 기계적 내구성을 정량적으로 평가하고자 나노압입 및 스크래치 시험을 수행했다(Fig. 4). 초소수성 표면의 성능은 소수성 자체뿐만 아니라, 실제 사용 환경에서의 외부 하중, 마찰, 충격에 대한 저항성과 직결된다. 따라서 소재의 고유 특성인 탄성계수와 기판과의 결합력을 나타내는 계면 접착력은 초소수성 표면의 내구성을 결정하는 핵심적인 기계적 물성이다[17]. Fig. 4는 두 가지 방식으로 제작된 초소수성 표면의 나노압입 및 스크래치 시험 결과를 비교하여 보여준다. 경화촉진제 기반 표면의 탄성계수는 평균 4.289 GPa, 계면 접착력을 나타내는 임계 하중은 10,117 mN으로 측정되었다(Fig. 4(a)). 이와 대조적으로, 물 기반 표면은 8.107 GPa의 더 높은 탄성계수 값을 보였으나, 임계 하중은 1,455.5 mN으로 현저히 낮게 나타났다(Fig. 4(b)). 탄성계수 측정 결과에서 나타난 차이는 표면의 거칠기 차이에 따른것으로 실제 물성이 과소평가되었을 가능성이 높다. 즉, 거칠기가 매우 큰 경화촉진제 기반 표면의 경우, 나노 압입팁이 돌출부의 정점이 아닌 측면에 접촉하거나 골짜기 부분으로 미끄러져 들어가 불완전한 접촉이 발생했을 수 있다. 반면, 상대적으로 균일한 구조를 갖는 물 기반 표면에서는 팁과 표면 간의 안정적인 접촉이 이루어져 소재 고유의 물성에 더 가까운 값이 측정된 것으로 분석된다. 더욱 주목할 만한 결과는 기판과의 접착력을 직접적으로 반영하는 임계 하중 값이다. 경화촉진제 기반 표면의 임계 하중은 물 기반 표면에 비해 약 7배 높게 나타나, 월등한 기판 접착력을 보유하고 있음을 시사한다. 이러한 극적인 차이는 두 경화 메커니즘이 형성하는 고분자의 분자량과 얽힘 구조의 근본적인 차이에서 기인한다. 경화촉진제는 제어된 반응을 통해 분자량이 높고 긴 고분자 사슬이 형성되도록 유도한다. 이 길고 강인한 사슬들은 서로 효과적으로 얽혀 그물과 같은 구조를 형성하며, 외

부 힘을 재료 전체로 분산시켜 높은 기계적 내구성을 발현한다. 반면, 물을 이용한 중합은 통제되지 않은 급격한 반응으로 인해 분자량이 낮고 길이가 짧은 고분자를 대량 생성한다[19]. 이 짧은 사슬들은 서로 효과적으로 얽히지 못해, 외부 힘에 취약하고 취성이 강한 필름을 형성하게 되며, 이는 스크래치 시험 후 물 기반 표면에서 코팅층의 광범위한 박리가 관찰된 시각적 증거(Fig. 4(b) 삽입 이미지)와도 완벽히 일치한다. 또한, 상용 초소수성 코팅제인 NeverWet®의 임계 하중이 약 1,609.6 mN 수준임을 고려할 때[15,18], 물 기반 표면의 접착력은 이와 유사한 수준에 머무르는 반면, 경화촉진제 기반 표면의 접착력은 이를 압도적으로 능가한다. 이상의 결과는 경화촉진제를 활용한 ECA 코팅 방식이 기판과의 강력한 화학적 결합과 견고한 3차원 네트워크 형성을 통해 월등한 기계적 내구성을 확보할 수 있음을 명확히 보여준다. 따라서 경화촉진제 기반의 초소수성 표면은 외부 하중 및 마찰에 대한 저항성이 뛰어나 실제 산업 환경에서의 다양한 응용 가능성이 높을 것으로 기대된다.

|

Fig. 1 Schematic diagram illustrating the formation mechanism of wrinkled structures on an ECA surface induced by different curing agents: (a) a curing accelerator and (b) water |

|

Fig. 2 Surface characterization of ECA cured by different agents. (a) FE-SEM images showing large, hierarchical wrinkle structures formed by the curing accelerator. (b) Corresponding 3D surface profile and high water contact angle. (c) FE-SEM images showing micro-cracks and globular nanostructures formed by water. (d) Corresponding 3D surface profile and lower water contact angle |

|

Fig. 3 Fabrication and characterization of superhydrophobic ECA surfaces. (a) Schematic illustration of the surface modification process, including plasma-induced hydroxylation and subsequent OTS coating. (b) ATR-FTIR spectra of the ECA surface at each modification step. FE-SEM images and corresponding water contact angles of the final superhydrophobic surfaces prepared using (c) the accelerator and (d) water as a curing agent |

|

Fig. 4 Mechanical property evaluation of the ECA surfaces prepared with different curing agents. (a) Nanoindentation load-displacement curve and (b) scratch test results (normal load, penetration depth, and acoustic emission) for the surface cured with the accelerator. The inset in (b) shows an optical micrograph of the scratch track. (c) Nanoindentation load-displacement curve and (d) scratch test results for the surface cured with water. (e) A summary chart comparing the indentation modulus (EIT) and critical load (Fc) for both surfaces |

본 연구에서는 에틸 시아노아크릴레이트의 표면과 벌크 간 중합 속도 차이를 활용하여 주름 구조를 유도하고, 이를 기반으로 우수한 초소수성 및 기계적 내구성을 갖춘 표면을 성공적으로 구현하였다. 경화촉진제와 물을 각각 사용한 두 가지 접근법은 뚜렷이 구분되는 표면 구조와 소수성 거동을 나타냈다. 특히, 경화촉진제를 사용한 경우 수백 마이크로미터 크기의 큰 주름 구조를 형성하여 표면의 거칠기를 극대화하고 높은 소수성을 구현할 수 있었으나, 추가적인 표면 개질 없이 초소수성 기준(접촉각 ≥150°)에는 미치지 못하였다. 이에 플라즈마 활성화와 자기조립 단분자층코팅 공정을 추가함으로써 접촉각을 157.4°까지 향상시키는 초소수성 구현에 성공하였다. 물을 이용한 경우에도 OTS 코팅 후 151.6°의 접촉각을 얻어 외견상 초소수성을 확보할 수 있었으나, 이는 통제되지 않은 중합 반응으로 인해 형성된 미세 균열을 포함하는 구조적으로 불완전한 표면이었다. 이러한 구조적 차이는 기계적 물성에서 극명하게 드러났다. 경화촉진제를 이용한 표면은 물을 이용한 표면 및 상용 초소수성 코팅에 비해 월등히 높은 기판 접착력을 보였다. 나노압입 실험에서 경화촉진제 기반 표면의 탄성계수는 4.289 GPa로 측정되었으나, 이는 거친 주름 구조로 인한 측정 오류로 실제보다 낮게 평가되었을 가능성이 크다. 반면, 필름의 실질적인 내구성을 반영하는 스크래치 시험에서 임계 하중은 10,117 mN으로 나타나, 물 기반 표면(1,455.5 mN) 및 상용 제품보다 현저히 높은 접착력을 입증하였다. 이는 경화촉진제가 단순히 주름 구조를 형성할 뿐 아니라, ECA와 기판 사이의 강력한 화학적 결합을 촉진하고 분자량이 높고 긴 사슬들이 효과적으로 얽힌, 견고한 고분자 구조를 형성하는 역할을 수행했기 때문이다. 이 결과는 기존 나노입자 기반 코팅 기술의 고질적인 문제였던 낮은 계면 접착력과 그로 인한 박리 현상을 효과적으로 해결할 수 있는 새로운 접근법을 제시한다. 본 연구의 접근법은 전통적인 화학적 에칭이나 나노입자 기반 방법에 비해 단순한 공정, 높은 접착력 및 친환경성을 제공하며, 초소수성 표면 제작 분야에서 기존 기술의 한계를 극복하는 혁신적인 대안을 제시하였다. 향후 연구에서는 소수성 코팅층의 내마모성을 더욱 향상시키고, 극한 환경에서의 내화학성 및 내열성을 체계적으로 평가하여 실제 산업 응용 범위를 확장할 필요가 있다. 본 연구의 결과는 금속, 플라스틱, 유리 등 다양한 기판에 적용 가능한 저비용, 고내구성, 친환경적 초소수성 코팅 기술로서 광범위한 산업적 활용 가능성을 열어줄 것으로 기대된다.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2022-NR066642).

- 1. Camaiti, M., Brizi, L., Bortolotti, V., Papacchini, A., Salvini, A., and Fantazzini, P., “An Environmental Friendly Fluorinated Oligoamide for Producing Nonwetting Coatings with High Performance on Porous Surfaces,” ACS Applied Materials & Interfaces, Vol. 9, No. 42, 2017, pp. 37279–37288.

-

- 2. Wei, J., Zhang, J., Cao, X., Huo, J., Huang, X. and Zhang, J., “Durable Superhydrophobic Coatings for Prevention of Rain Attenuation of 5G/weather Radomes,” Nature Communications, Vol. 14, 2023, 2862.

-

- 3. Lo, T.N.H., and Park, I., “Photothermal Superhydrophobic Coatings Based on Wrinkled Mesoporous Carbon for Efficient Anti-icing And Deicing,” Carbon, Vol. 243, 2025, 120496.

-

- 4. Luo, J., and Guo, Z., “Recent Advances in Biomimetic Superhydrophobic Surfaces: Focusing on Abrasion Resistance, Self-Healing and Anti-Icing,” Nanoscale, Vol. 16, 2024, pp. 16404–16419.

-

- 5. Wang, D., Sun, Q., Hokkanen, M.J., Zhang, C., Lin, F.-Y., Liu, Q., Zhu, S.-P., Zhou, T., Chang, Q., He, B., Zhou, Q., Chen, L., Wang, Z., Ras, R.H.A., and Deng, X., “Design of Robust Superhydrophobic Surfaces,” Nature Vol. 582, 2020, pp. 55–59.

-

- 6. Zhu, Y., Li, J., Ma, T., Gao, X., Li, K., Ma, X., and Jiang, X., “Self-Wrinkling-Induced Mechanically Adaptive Patterned Surface of Photocuring Coating for Abrasion Resistance,” Advanced Materials, Vol. 37, No. 7, 2025, 2414352.

-

- 7. Piedrahita, C. R., Baba, K., Quintana, R., Bardon, J., and Choquet, P., “Superhydrophobicity of Direct Plasma Synthesized and Deposited Thin Films: Effect of Chemical-induced and Substrate Roughness,” Applied Surface Science, Vol. 659, 2024, 159700.

-

- 8. Zhang, T., Ge, Q., and Liu, H., “Facile and Rapid Fabrication of (trifluoropropyl) Silsesquioxanes/Ethyl Cyanoacrylate-Based Hybrid Superhydrophobic Coatings for Oil–Water Separation and Metal Anticorrosion,” ACS Applied Engineering Materials Vol. 2, No. 1, 2024, pp. 215-223.

-

- 9. Prabhu, R.V., Shetty, P., Jagtap, R., and Digar, M., “Polyethyleneimine as a Surface Activator for Low Surface Energy Substrates Bonded with Cyanoacrylate Adhesives,” International Journal of Adhesion and Adhesives Vol. 107, 2021, 102840.

-

- 10. Klemarczyk, P., “The Isolation of a Zwitterionic Initiating Species for Ethyl Cyanoacrylate (ECA) Polymerization and the Identification of the Reaction Products between 1°, 2°, and 3° Amines with ECA,” Polymer Vol. 42, 2001, pp. 2837–2848.

-

- 11. Coover, H.W., “IRI Achievement Award Address: Discovery of Superglue Shows Power of Pursuing the Unexplained,” Research-Technology Management, Vol. 43, 2000, pp. 36-39.

-

- 12. Saji, V.S., “Superhydrophobic Surfaces and Coatings by Electrochemical Anodic Oxidation and Plasma Electrolytic Oxidation,” Advances in Colloid and Interface Science Vol. 283, 2020, 102245.

-

- 13. Zheng, R., Zhuang, J., Liu, X., Zhao, S., Zhang, H., Li, H., Guo, Z., Guo, H., Wang, H., and Ma, Z., “Preparation and Properties of Optoelectronic Conversion Films of Perovskite Modified by Octadecyl-Trichloro Silane,” Organic Electronics, Vol. 88, 2021, 106028.

-

- 14. Groeneveld, G., Kuijer, S., and de Puit, M., “Preparation of Cyanoacrylate Derivatives and Comparison of Dual Action Cyanoacrylate Formulations,” Science & Justice, Vol. 54, 2014, pp. 42–48.

-

- 15. Wu, D.Y., Gutowski, W.S., Li, S., and Griesser, H.J., “Ammonia Plasma Treatment of Polyolefins for Adhesive Bonding with a Cyanoacrylate Adhesive,” Journal of Adhesion Science and Technology, Vol. 9, 1995, pp. 501–525.

-

- 16. Cho, H., Chung, J., and Lee, S., “Robustly Adherable Hierarchical Nanostructures via Self-Bonding and Self-Texturing of Aluminum Nitride for Applications in Highly Efficient Oil/Water Separation,” ACS Omega, Vol. 8, 2023, pp. 42732–42740.

-

- 17. Huang, W., Huang, J., Guo, Z., and Liu, W., “Icephobic/Anti-Icing Properties of Superhydrophobic Surfaces,” Advances in Colloid and Interface Science, Vol. 304, 2022, 102658.

-

- 18. Lee, K., Hwang, W., and Cho, H., “Development of a Versatile Coating Based on Hydrolysis-Assisted Self-Bonding and Structure Evolution of Aluminum Nitride Nanopowder: Application toward Repairing Severe Damages on Superhydrophobic Surfaces,” Surface and Coatings Technology, Vol. 460, 2023, 129431.

-

- 19. Eromosele, I.C., Pepper, D.C., and Ryan, B., “Water Effects on the Zwitterionic Polymerization of Cyanoacrylates,” Die Makromolekulare Chemie, Vol. 190, 1989, pp. 1613-1622.

-

This Article

This Article

-

2025; 38(4): 441-447

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.441

- Received on Jul 24, 2025

- Revised on Aug 1, 2025

- Accepted on Aug 6, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Handong Cho

-

School of Mechanical and Ocean Engineering, Mokpo National University

- E-mail: hdcho@mnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.