- Injection Molding–Structural Coupled Analysis for High-strength/Lightweight Design of EV Battery Pack Case made by Short-fiber Reinforced Composites

GeungHyeon Lee*, HyunWoo Kim*, DoHun Kim*, BaekMun Chae*, JeongMin Kim*, YeongHun Seol*, DaYoung Jang*, YeongIl Kim**, HakYong Lee**, Kwan Hyeong Moon**, KwangUn Ko***, YoungMin Lee***, Jang-Woo Han*†

* Department of Mechanical Engineering, Kumoh National Institute of Technology

** HWASHIN Co., LTD.

*** HANGUK MOLD Co., LTD- 단섬유 복합소재 적용 전기차 배터리팩 케이스 구조물의 고강도 경량 설계를 위한 사출 성형-구조 연계 해석

이긍현* · 김현우* · 김도훈* · 채백문* · 김정민* · 설영훈* · 장다영* · 김영일** · 이학용** · 문관형** · 고광운*** · 이영민*** · 한장우*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, an improved analysis model is proposed to enhance the impact resistance and lightweight characteristics of the battery pack case structure, which are key components of eco-friendly electric vehicles. Short fiber-reinforced composites were partially applied to the battery pack case structures as a lightweight design strategy, and side-impact analysis were conducted to evaluate the impact resistance performance depending on the use of short fiber composites. Furthermore, a molding-structural coupled analysis was introduced to accurately predict the mechanical behavior of the short fiber-reinforced composite structures manufactured by the injection molding process. The validity of the proposed analysis model was verified by comparing the mechanical behavior of the battery pack case structures with and without the molding-structural coupled analysis. Based on the proposed analysis model, quantitative analyses were performed to assess the impact resistance and lightweight characteristics according to the range of short fiber composite applications in the battery pack case structures, consequently proposing an optimal application of short-fiber composite materials that can comprehensively satisfies design requirements.

본 논문을 통해 친환경 전기차의 주요 구성 부품 중 하나인 배터리 팩 케이스 구조물의 내충격 및 경량 특성 확보를 위한 개선된 설계 방안을 제안하고자 하였다. 배터리 팩 케이스 구조물에 대한 경량 설계 방안으로써 단섬유 강화 복합소재를 부분적으로 적용하고자 하였으며, 측면 충돌 해석을 통해 단섬유 복합소재 적용 여부에 따른 내충격 성능을 평가하고자 하였다. 나아가, 사출 성형 공정을 통해 제작되는 단섬유 강화 복합소재 적용 부품의 거동을 보다 정확하게 예측하기 위해 성형-구조 연계해석 기법을 적용하고자 하였으며, 연계 해석 적용 여부에 따른 기계적 거동 특성을 비교/분석함으로써 제안된 해석 기법의 타당성을 검증하고자 하였다. 제안된 해석 기법을 바탕으로 단섬유 복합소재 적용 범위에 따른 배터리 팩 케이스 구조물의 내충격 및 경량 특성을 정량적으로 분석함으로써, 설계 요구 사항들을 종합적으로 만족시킬 수 있는 단섬유 복합소재 적용 방안을 제시하고자 하였다.

Keywords: 전기 자동차(Electric vehicles), 배터리팩 케이스(Battery pack case), 성형-구조 연계 해석(Molding-structural coupled analysis), 단섬유 강화 복합소재(Short fiber reinforced composite)

2050년 탄소중립 목표 달성을 위한 국제적 환경 규제 정책이 강화됨에 따라, 자동차 산업 분야에서는 기존의 내연기관 차량에서 친환경 전기차로 기술 개발 트랜드가 변화되고 있다. 온실가스 배출량이 내연기관 차량 대비 50% 이하인 전기차는 친환경 정책에 부합함과 동시에 지속 가능한 미래 모빌리티 수단으로써 새롭게 주목을 받고 있다. 이에 따라 전 세계적으로 전기차 시장 점유율이 급격히 확대되고 있으며, 주요 완성차 업체들 또한 친환경 전기차 생산 비율을 지속적으로 증가시키고 있는 추세이다.

상기 전기차 분야의 기술 개발이 가속화됨에 따라, 기존의 내연기관 차량과는 차별화된 배터리 시스템 관련 설계 사양들이 새롭게 요구되고 있다. 탑승자 안전 확보의 측면에서, 내연기관 차량은 캐빈룸 보호를 위한 차체의 강성 및 내충격성 등이 주요 설계 요구 사항으로 고려되었다. 반면, 전기차의 경우 핵심 동력원인 배터리 시스템이 차량 충돌 시 열폭주와 같은 치명적인 문제를 유발할 수 있으며, 이에 따라 다양한 외부 환경에서 차량의 캐빈룸뿐만 아니라 배터리 시스템의 구조적 안정성 확보를 위한 차체 설계가 새롭게 요구되고 있다. 통상적으로 배터리 시스템의 구조적 안정성 확보를 위해서는 배터리 팩 케이스(BPC: Battery Pack Case) 구조물의 강성 및 내충격성 등이 설계 요구 사항을 만족해야 한다. 상기 성능 지표들은 ECE R100 및 FMVSS 305 등과 같은 국제 표준 규정을 통해 관리되고 있으며, 완성차 업체들 또한 독자적인 내부 규정을 별도로 마련하여 BPC 구조물의 성능 확보를 위한 구조 설계 및 검증이 진행되고 있다[1,2].

한편, 친환경 전비 달성의 측면에서 배터리 시스템의 경량화 또한 주요 설계 요구 사항으로 고려되고 있다. 전기차의 총 중량이 10% 감소할 경우 그에 따른 전비가 약 10% 내외로 향상되는 것으로 보고된 바 있지만, 전체 중량의 25%를 차지하는 배터리 시스템으로 인해 전기차의 경량화 달성을 위해서는 기존의 내연기관 차량과 비교하여 보다 엄격한 경량 설계가 요구되고 있다[3]. 이에 따라 배터리 시스템 자체의 경량화를 위한 다양한 선행 연구들이 진행되고 있으며, 특히 소재 및 형상의 측면에서 BPC 구조물에 대한 경량 설계 사례들이 보고되고 있다[4,5]. 통상적으로 BPC 구조물은 강성 및 내충격성 확보를 목적으로 구조용 강 또는 알루미늄 소재로 제작되고 있지만, 해당 소재들의 상대적으로 높은 비중으로 인해 경량화 달성에는 한계점이 존재한다. 이에 따라, 비강도가 우수한 섬유 강화 복합소재를 전체 또는 일부 부품에 적용함으로써 BPC 구조물에 대한 고강도 경량 특성을 향상시키고자 하는 시도가 지속적으로 증가하고 있는 상황이다[6].

상기 배경과 같이 BPC 구조물의 고강도 경량 특성 달성을 위한 다양한 설계적 접근이 요구되고 있다. 하지만, 실험적 환경의 제약으로 인해 광범위한 설계 변수를 반영한 시제품 제작 및 검증에는 한계가 있으며, 이에 따라 CAE 전산 해석을 활용한 BPC 구조물의 거동 특성 분석 및 설계가 진행되고 있다[7,8]. Kulkarni 등은 연속 탄소섬유 강화 복합소재가 적용된 BPC 구조물에 대한 Draping 공정 과정을 해석적으로 분석하였으며, 해당 데이터를 구조 해석 과정에서 반영함으로써 BPC 구조물의 충돌 안전성을 평가하였다[9]. Cho는 연속 탄소섬유 강화 복합소재를 고려함으로써 기존 알루미늄 소재가 적용된 BPC 구조물 대비 경량화율 및 비틀림 강성이 개선된다는 사실을 해석적으로 도출하였다[10]. 또한, BPC 구조물 설계 및 제작 과정에서 부품 양산화가 용이한 단섬유 강화 복합소재를 적용하고자 하는 연구가 활발하게 진행되고 있다. 단섬유 강화 복합소재 적용 부품의 경우 고강도 경량 특성 및 생산성 등을 종합적으로 만족시킬 수 있는 반면, 사출 및 압축 성형 등의 양산화 공정을 적용하는 과정에서 단섬유 배향 특성이 소재 유동 특성에 의해 결정된다는 설계상의 문제점이 발생된다. 이에 따라, 단섬유 강화 복합소재 적용 부품에 대한 정확한 설계를 위해서는 성형 공정에 따른 단섬유 배향 정보 분석 및 그에 따른 부위별 이방 물성을 구조 해석 과정에서 반영할 수 있는 성형-구조 연계 해석이 수반되어야 한다. Jang 등은 단섬유 강화 복합소재 적용 구조물에 대한 압축 성형-구조 연계 해석을 수행하였으며, 이를 통해 다양한 압축 성형 공정 조건들이 최종 성형 제품의 기계적 거동 특성에 미치는 영향을 정량적으로 분석하였다[11]. Youn 등은 사출 성형 과정에서 발생되는 단섬유 배향 특성 및 Weld line에 따른 기계적 물성 저하를 분석하였으며, 등방성 소재로 가정한 해석 결과과의 비교/분석을 통해 사출 성형-구조 연계 해석의 유효성을 검증하였다[12]. 그 외에도, 연속/단섬유 강화 하이브리드 복합소재 적용 구조물에 대한 설계 및 제작 검증이 시도되고 있으며, 해당 과정에서 다양한 공정 기술들이 동시에 반영된 성형-구조해석 기법이 제안되고 있다. Jang 등은 Skin 부위 단섬유 강화 복합소재에 대한 압축 성형 및 Core 부위 직조섬유 강화 복합소재에 대한 드레이핑 해석을 수행하였으며, 해당 성형 해석 결과들을 유한요소 모델에 반영함으로써 연속/단섬유 강화 복합소재 적층 구조물의 기계적 거동을 효과적으로 분석하였다[13].

상기 선행 연구들을 바탕으로 성형-구조 연계 해석 방안은 단섬유 강화 복합소재 적용 구조물에 대한 사전 설계 과정에서 정확도 높은 솔루션을 제공함을 확인할 수 있지만, BPC 구조물에 대한 설계 및 해석 과정에서는 성형-구조 연계 해석 적용 사례가 현재까지 부족한 상황이다. 이에 따라, 본 연구에서는 사출 성형-구조 연계 해석 방안을 바탕으로 단섬유 강화 복합소재 적용 BPC 구조물에 대한 강성/내충격성/경량성 등의 설계 요구 사항 달성 방안을 해석적으로 분석하고자 한다. 이를 위해 사출 성형 해석을 바탕으로 다양한 성형 공정에 따른 단섬유 배향 특성을 분석하고자 하였다. 또한, 배향 특성에 따른 부위별 이방 물성을 구조해석 모델에 효과적으로 고려함으로써 BPC 구조물에 대한 사출 성형-구조 연계 해석을 수행하고자 하였다. 다양한 성능 지표 중 내충격성을 중점으로 BPC 구조물의 성능에 대한 해석적 분석을 수행하였으며, 나아가 정량적 분석을 바탕으로 메인 프레임 및 사이드 멤버 등과 같은 BPC의 구성 부품 중 단섬유 강화 복합소재 적용이 가능한 부품 범위에 대한 설계 가이드라인을 제시하고자 한다.

2.1 BPC 구조물의 형상 및 재료

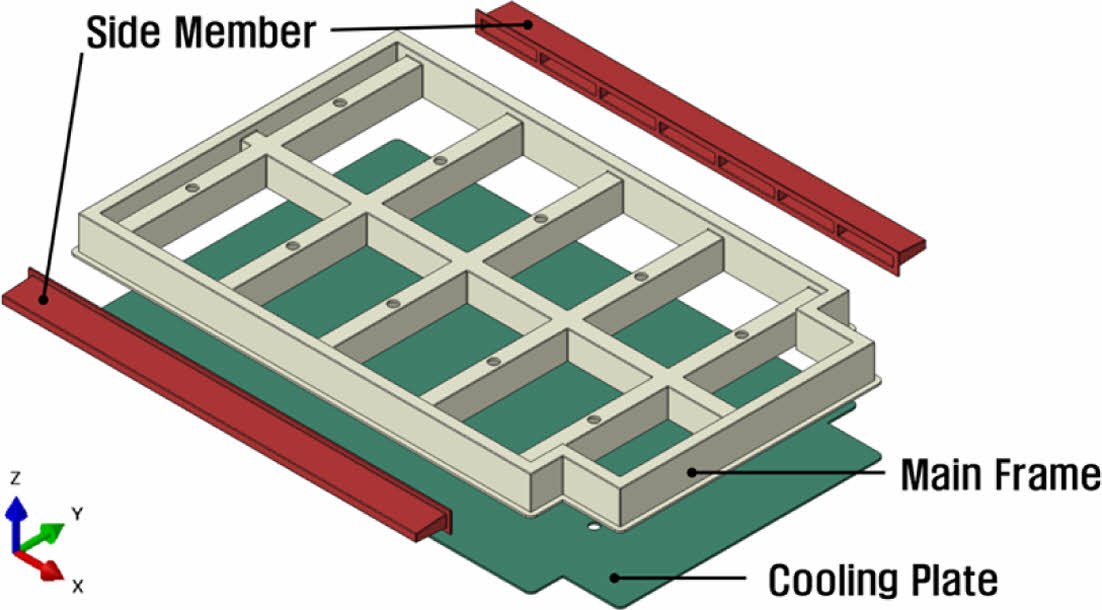

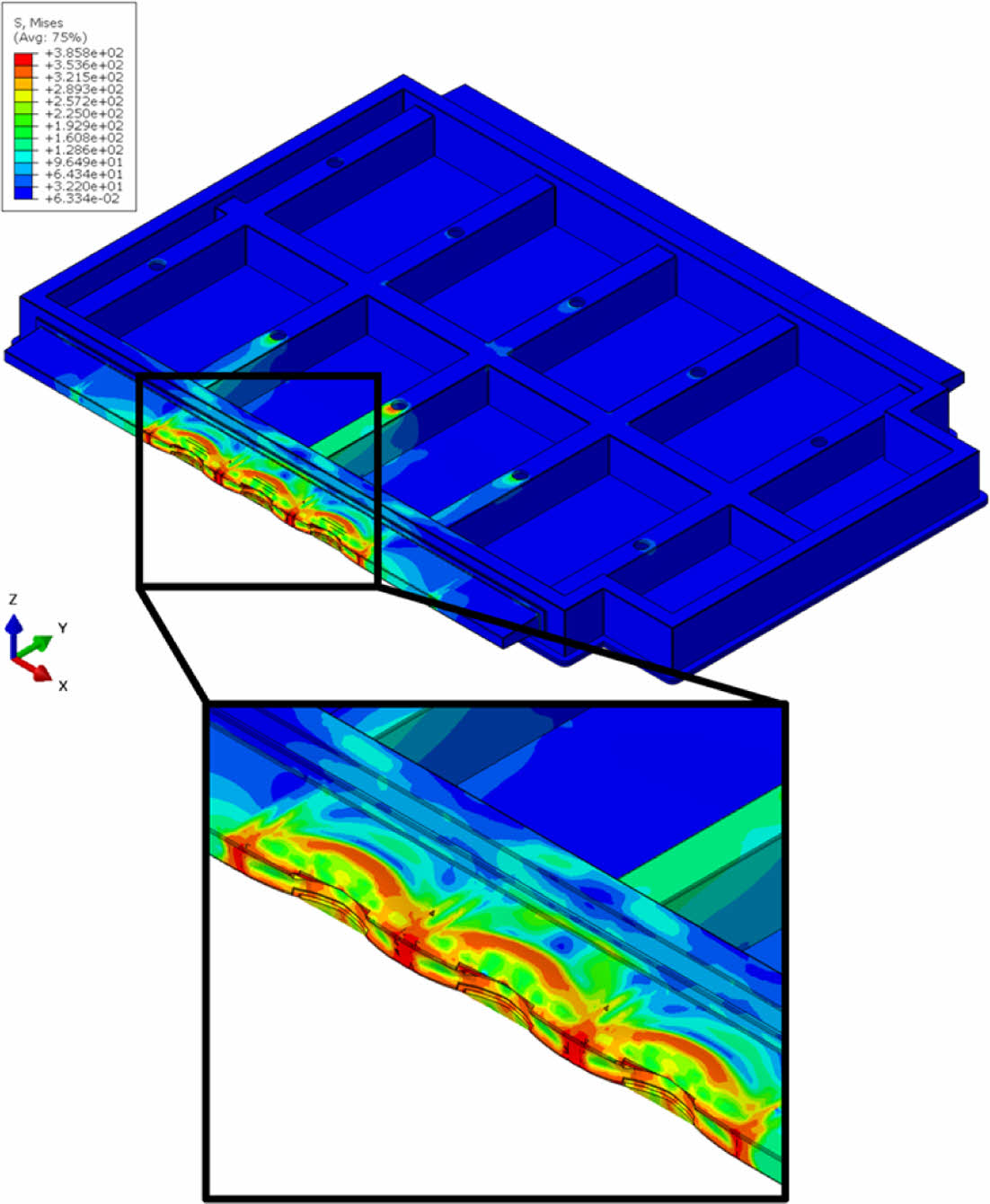

본 연구에서는 양산 적용이 가능한 크기(길이 1630mm * 너비 1200mm * 높이 116mm)를 갖는 BPC 구조물을 설계 대상으로 고려하였다. 메인 프레임, 사이드 멤버 및 냉각 플레이트 등으로 구성되는 BPC 구조물의 형상은 Fig. 1과 같이 주어진다. BPC 구조물의 구성 부품 중 메인 프레임 및 사이드 맴버는 각각 6mm, 5mm의 두께를 가정하였고, 구조적 안전성 확보를 위해 부품 내부에 리브 구조물을 추가하였다. 반면, 본 연구에서는 냉각 채널에 의한 열전달 효과를 해석적으로 고려하지 않았으며, 이에 따라 간소화된 형상의 냉각 플레이트를 가정하였다.

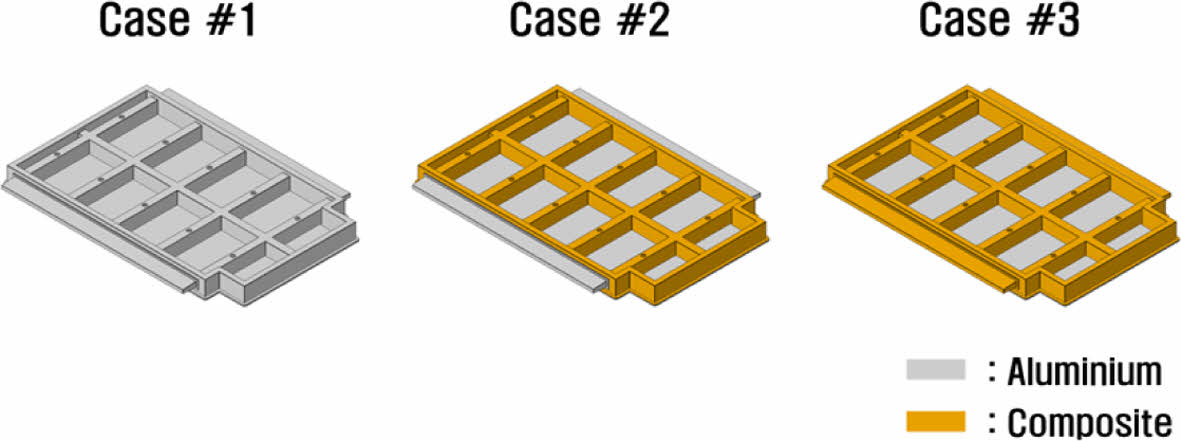

또한, 경량 특성 확보를 위한 단섬유 강화 복합소재 적용 부품은 메인 프레임 및 사이드 멤버로 제한하였으며, 냉각 플레이트의 경우 열전달 특성 확보가 주된 설계 요구 사항이기 때문에 알루미늄 소재로 고정하여 구조적 특성을 분석하고자 하였다. 상기 설계 사항들을 바탕으로 각 구성 부품에 적용되는 소재 종류에 따라 Fig. 2와 같은 BPC 구조물을 고려하였다.

Case #1은 모든 구성 부품이 알루미늄 소재로 가정된 BPC 구조물을 의미하며, Case #2 및 Case #3의 경우 각각 [메인 프레임] 및 [메인 프레임 + 사이드 멤버] 부품에 단섬유 강화 복합소재가 적용된 BPC 구조물을 나타낸다. 해당 설계 변수를 기반으로 단섬유 강화 복합소재 적용 범위에 따른 BPC 구조물의 내충격성 및 경량 특성 등을 해석적으로 분석하고자 하였다.

2.2 내충격 특성 분석을 위한 충돌 해석 조건

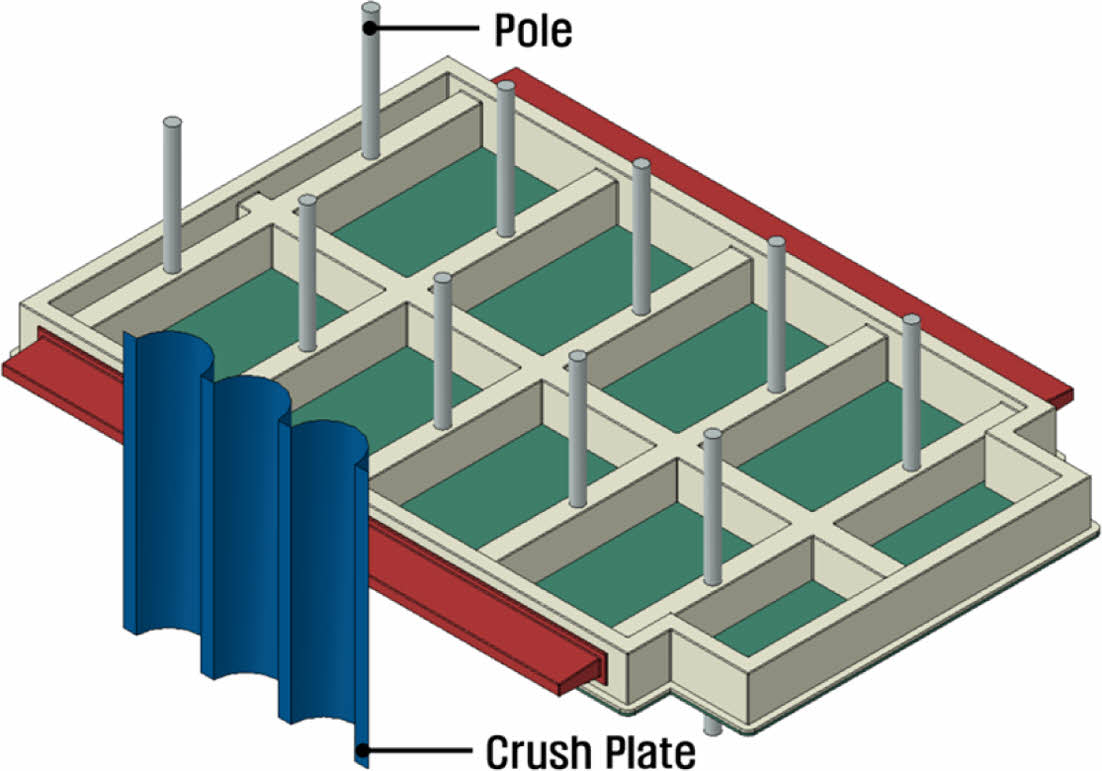

BPC 구조물의 경우 다양한 충돌 환경에서 배터리 팩을 보호하기 위해 우수한 내충격성이 요구되며, 해당 설계 요구 사항에 대한 실험적/해석적 검증이 필수적으로 병행되어야 한다. 이에 따라, 본 연구에서는 BPC 구조물의 내충격성 분석을 위한 충돌(crush) 해석을 진행하고자 하였다. ECE R100 규정에 따르면 BPC 구조물에 100-105kN의 하중을 가하는 방식의 하중제어 기반 내충격 성능 평가 과정을 명시하고 있으며, 본 논문에서는 해당 ECE R100 규정 및 제조사에서 통용되는 실험 과정을 종합적으로 고려하여 crush plate 변위 제어 방식의 내충격 성능 분석을 고려하였다. 또한, 충돌 과정에서 crush plate에 발생하는 반력을 내충격 특성의 척도로 설정하였으며, 구조적 안정성 확보의 측면에서 100kN의 반력을 설계 적용의 기준 반력으로 설정하였다. 또한, 통상적으로 BPC 구조물의 경우 전방 충돌 상황과 비교하여 측면 충돌 시 충격 에너지를 효과적으로 분산시키기 어렵다는 문제점이 보고되고 있다. 이에 따라 본 연구에서는 Fig. 3과 같은 해석 조건을 가정함으로써 저속 측면 충돌 환경에 대한 BPC 구조물의 내충격 거동 특성을 분석하고자 하였다.

상기 내충격 거동 특성 분석을 위해 상용 구조 해석 S/W인 abaqus/explicit solver를 활용하였으며, Crush plate 구조물은 총 20ms의 시간동안 1m/s의 속도로 충격 하중을 부과하도록 설정하였다. 동시에, Pole 구조물의 모든 자유도를 구속함으로써 측면 충돌 과정에서 베터리 팩 케이스 구조물에 대한 변위 경계 조건을 부과하였다. 또한, 접촉 조건의 경우 Crush Plate 및 Pole 구조물이 BPC 구조물과 접하는 지점에 0.2의 표면 마찰 계수를 적용하였고, BPC 구조물의 구성 부품 간에는 완전 접합 상태를 적용하기 위한 Tie constraint 조건을 부과하였다.

BPC 구조물에 대한 이산화 과정에서 4절점 사면체 요소(C3D4 element) 및 감차적분 8절점 육면체 요소(C3D8R element)를 혼용하였으며, 각 구성 부품의 부위별 형상에 따라 적합한 요소 타입을 적용하고자 하였다. 또한, 충돌 해석 결과의 수렴성을 고려하여 메인 프레임, 사이드 멤버 및 냉각 플레이트 부품을 각각 601,872개, 41,915개 및 82,818개의 요소로 이산화 작업을 진행하였다. 반면, 강체 구조물로 가정되는 압축판의 경우 4절점 선형 강체 요소(R3D4 element)가 적용되었다.

|

Fig. 1 Design and components of BPC structure |

|

Fig. 2 Composite material assignment condition for BPC structure |

|

Fig. 3 Boundary condition for side crush test |

3.1 알루미늄 소재 적용 BPC 구조물

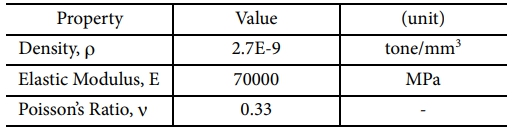

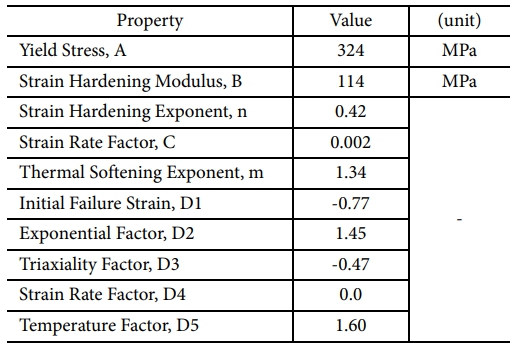

상기 언급된 설계 변수 중 모든 구성 부품이 알루미늄 소재로 구성된 BPC 구조물(Case #1)에 대한 내충격 거동 특성을 분석하고자 하였다. 적용된 알루미늄 소재로써 AL 6061-T6을 고려하였으며, 해당 소재에 대한 기계적 물성은 Table 1과 같이 주어진다.

또한, AL 6061-T6에 대한 Johnson-Cook 물성을 Table 2와 같이 고려함으로써 측면 충돌 과정에서의 BPC 구조물의 소성 및 파단 거동 특성 등을 종합적으로 분석하고자 하였다[14,15].

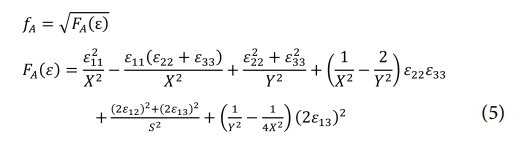

상기 특성들을 바탕으로 Case #1 BPC 구조물에 대한 충돌 해석을 수행하였으며, 측면 충돌로 인해 발생되는 응력 분포 및 파손 형태는 Fig. 4와 같이 주어진다.

Fig. 4를 통해 메인 프레임 및 사이드 멤버 부품에서 각각 331.8MPa, 385.8MPa의 최대 응력이 도출되었으며, 결과적으로 사이드 멤버 부품에서 파손이 발생됨을 확인하였다. BPC 구조물에 대한 내충격성 분석을 위해 충돌 과정에서 압축판에 발생되는 반력 수치를 정량적으로 확인하였으며, Case #1 BPC 구조물의 경우 최대 298.3kN의 반력이 도출됨을 확인하였다. 이는 100kN의 반력 수치를 상회하는 결과로써, 내충격 특성에 대한 설계 요구 사항을 명확하게 만족시킬 수 있을 것으로 판단된다. 또한, 해당 충돌 과정에서 메인 프레임 부품에 국부적으로 발생되는 Y축 방향 최대 변위는 1.04mm로써, 배터리 모듈 보호의 측면에서도 우수한 성능을 구현할 수 있을 것으로 판단된다.

3.2 단섬유 복합소재 부분 적용 BPC 구조물

메인 프레임 및 사이드 멤버 부품에 단섬유 강화 복합소재가 적용된 BPC 구조물(Case #2 및 Case #3)의 내충격 거동 특성을 추가적으로 분석하고자 하였다. 단섬유 강화 복합소재의 경우 PPS 기지재에 유리섬유가 30wt%의 비율로 함침된 Solvay 社의 Ryton XE-5430 복합소재를 고려하였다. 본 연구에서는 사출 성형 공정을 통해 제작되는 단섬유 강화 복합소재 적용 부품을 고려하였으며, 해당 부품의 내충격 거동 특성을 보다 정확하게 예측하기 위한 방안으로써 사출 성형-구조 연계 해석 방안을 적용하고자 하였다.

3.2.1 단섬유 복합소재 적용 부품 사출 성형 해석

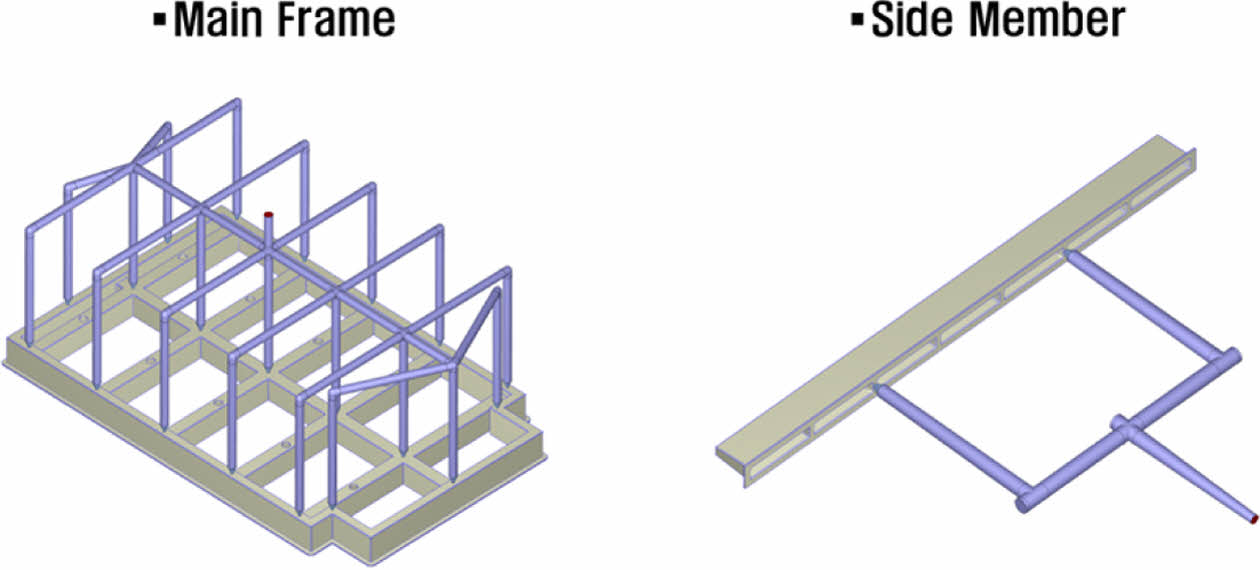

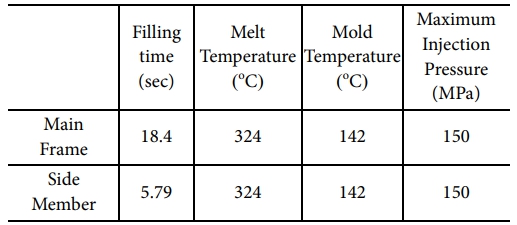

BPC 구조물의 메인 프레임 및 사이드 멤버 부품에 대한 사출 성형 해석을 통해 각 구성 부품의 제작 과정에서 발생되는 소재 유동 특성 및 그에 따른 부위별 단섬유 배향 특성을 분석하고자 하였다. 성형 해석 S/W인 Moldex 3D를 바탕으로 각 구성 부품에 대한 성형 해석을 수행하였으며, 부품 제작을 위한 사출 게이트 위치 및 성형 공정 조건들은 Fig. 5 및 Table 3을 통해 주어진다.

또한, 성형 해석 과정에서 소재 유동 특성에 대한 수렴성 등을 고려하여 메인 프레임 및 사이드 멤버 부품을 각각 974,119개 및 197,701개의 사면체 요소로 이산화 작업을 진행하였고, 상기 사출 성형 조건에 대한 각 구성 부품의 소재 유동 특성은 Fig. 6과 같이 주어진다.

Fig. 6을 통해 메인 프레임 및 사이드 멤버 부품 성형 과정에서 소재 유동 특성이 사출 게이트 위치를 바탕으로 균일하게 진행됨을 확인할 수 있으며, Table 3와 같이 고려된 사출 성형 조건에서 미성형 부위가 없는 안정적인 부품 제작이 진행된다는 사실을 확인하였다.

또한, 사출 성형 공정 과정에서 소재 유동 양상에 따른 부위별 단섬유 배향 특성을 분석하고자 하였다. 단섬유 배향 정보는 Advani-Tucker가 제안한 2차 섬유 배향 텐서의 형태로 정의되며, 식 (1)과 같은 관계식으로 주어진다[16].

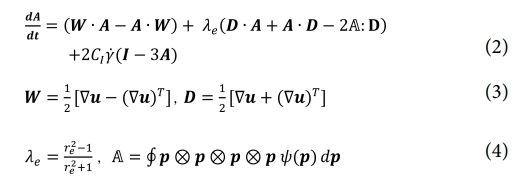

식 (1)에서 p는 단섬유 배향 특성을 정의하는 단위 벡터이며, ψ(p)는 단섬유가 단위 벡터 p의 방향을 따라 정렬될 수 있는 확률 분포를 의미한다. 사출 성형 과정에서의 소재 유동 양상이 부위별 단섬유 배향 특성에 미치는 영향은 Folgar-Tucker의 배향 방정식을 통해 정의되며, 이에 대한 관계식은 식 (2)-(4)와 같이 주어진다[17].

W, D는 회전 텐서(spin tensor)와 변형률 속도 텐서(strain rate tensor)를 의미하며, λe와 A는 단섬유에 대한 형상 인자와 4차 배향 텐서를 의미한다.

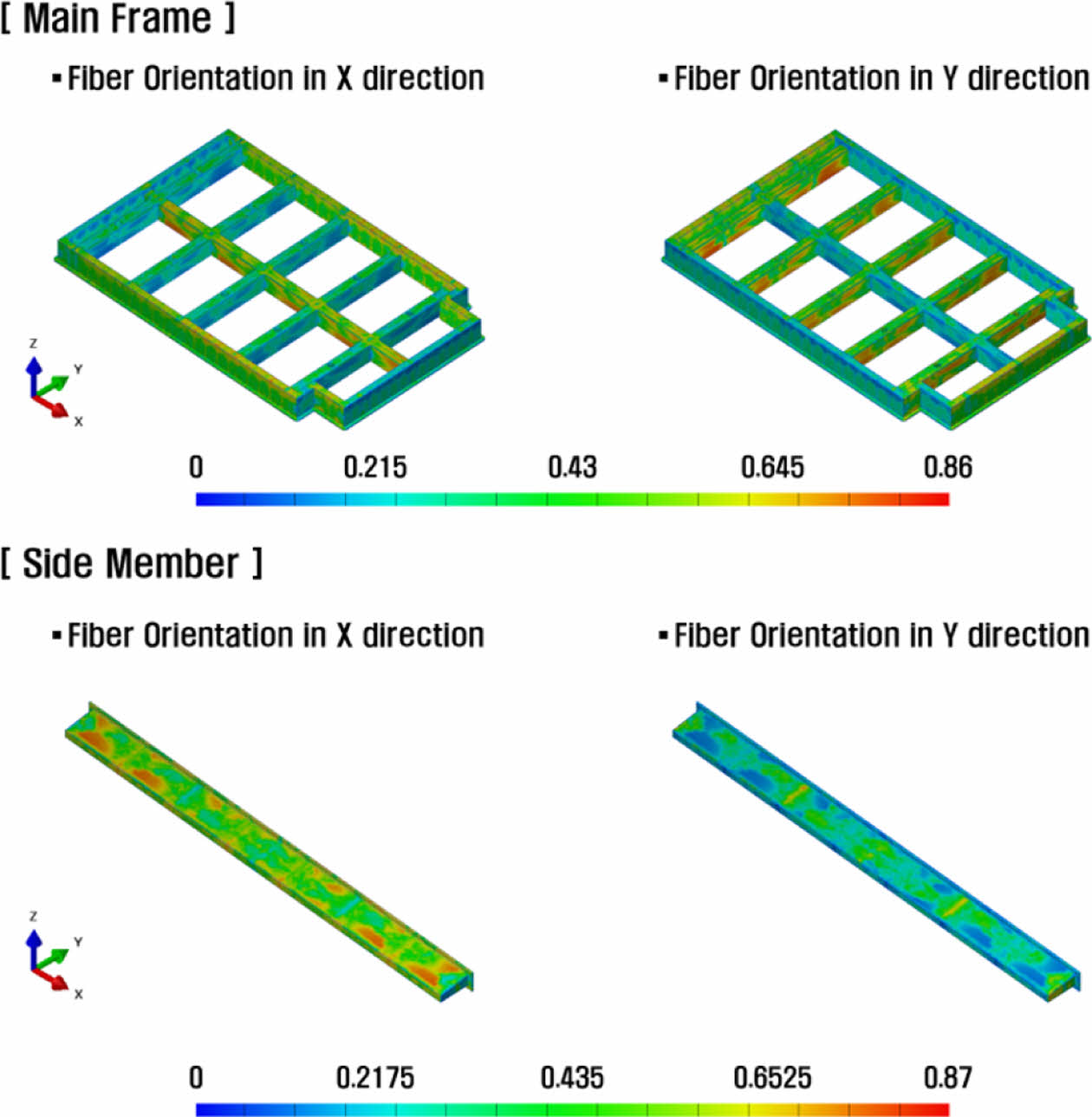

상기 관계식들을 바탕으로 사출 성형 과정에서 발생되는 부위별 단섬유 배향 특성을 분석하고자 하였으며, 메인프레임 및 사이드 멤버 부품에 대한 배향 특성 분포는 Fig. 7과 같이 주어진다.

Fig. 7에서 주어지는 결과는 X축 및 Y축을 기준으로 도출된 단섬유 배향 특성을 의미하며, 부위별로 결정되는 단섬유 배향 특성이 기준축과 평행/수직하게 배열되었을 경우 각각 ‘1’ 및 ‘0’의 값으로 도출된다. 해당 결과를 통해 부품의 형상 및 사출 게이트의 위치 등을 포함하는 다양한 사출 성형 조건들에 따라 최종 성형 부품의 부위별 배향 특성이 판이하게 나타날 수 있음을 확인하였다.

3.2.2 단섬유 배향 특성에 따른 부위별 이방 물성

단섬유 복합소재의 물성은 강화재의 배향 특성에 주된 영향을 받으며, 결과적으로 사출 성형 과정에서 발생되는 부위별 단섬유 배향 특성에 따라 최종 성형 제품의 기계적 거동 특성이 판이해질 수 있다. 이에 따라 복합소재 물성 예측 S/W인 Digimat-MF을 활용하여 단섬유 배향 특성에 의해 결정되는 복합소재의 등가 이방 물성을 정의하고자 하였다. 등가 이방 물성은 평균장 균질화 기법의 대표적 모델인 Mori-Tanaka 이론을 바탕으로 정의되었다. 해당 이론은 강화재 및 모재 등의 복합소재 구성 재료들의 거동을 기반으로 거시적 특성을 정의할 수 있으며, 이때 강화재와 모재 사이의 결합은 완전 결합 상태로 가정하였다. 또한, 복합소재에 대한 파손 특성 정의를 위해 식 (5)와 같은 Tsai-Hill 3D Transversely Isotropic model을 정의하였다[18]. 식 (5)는 재료의 등방 평면의 법선 방향이 1 방향에 대응될 때 정의되는 관계식으로써, 변수 X, Y, S는 각각 길이, 면내, 전단 방향에 대한 최대 변형률을 의미한다.

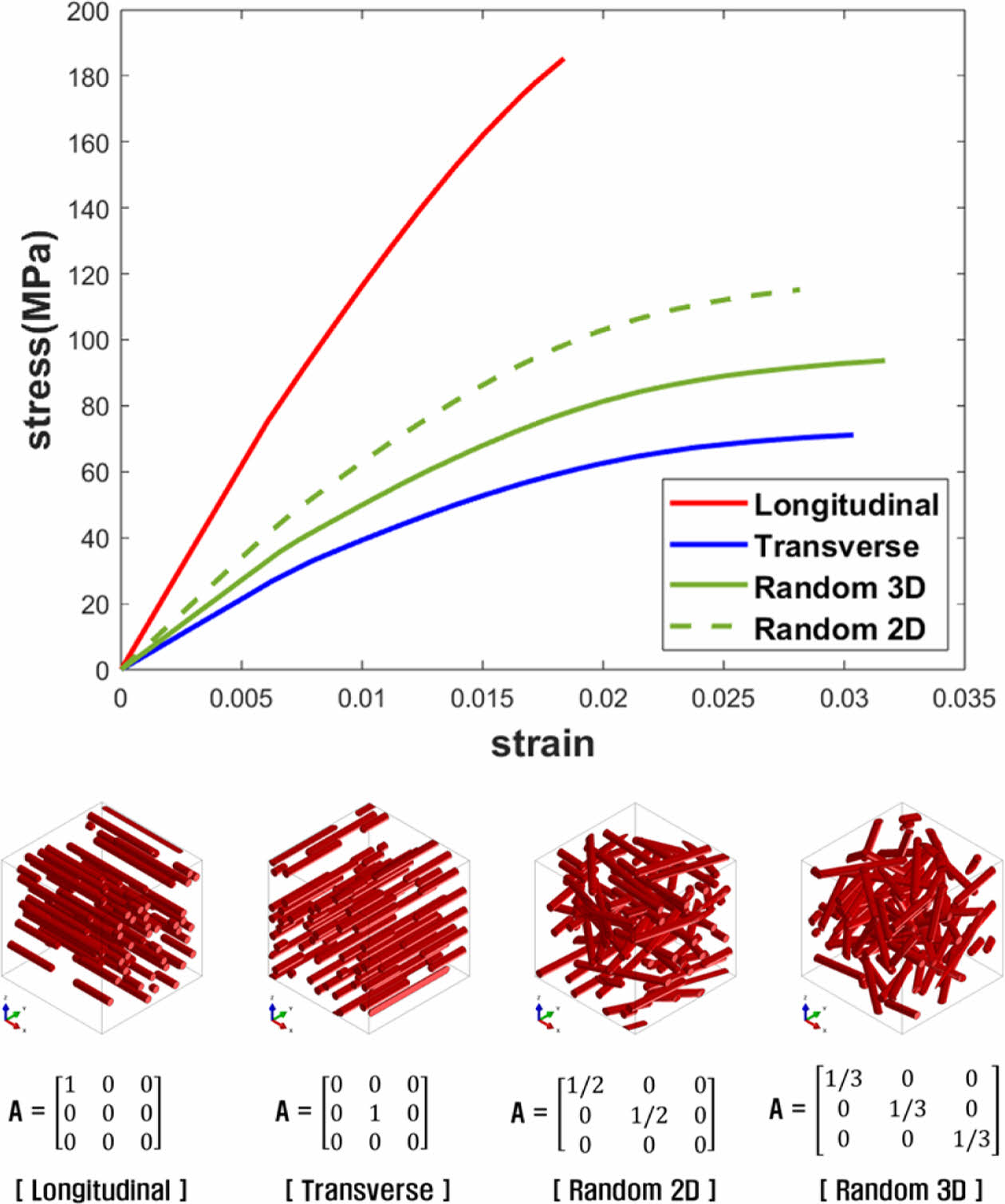

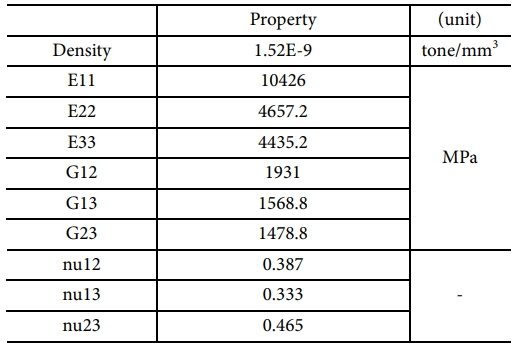

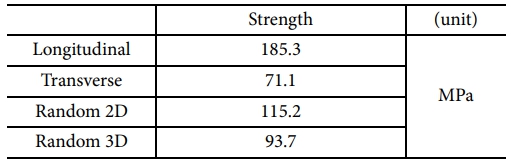

단섬유 배향 특성에 따른 Ryton XE-5430 복합소재의 물성 변화는 Fig. 8과 같이 주어진다. Fig. 8을 통해 동일한 복합소재가 적용되었음에도 단섬유 배향 특성에 따라 강도 및 강성 등의 기계적 물성이 최대 2배 이상까지 차이가 발생됨을 확인할 수 있다. 또한, 상기와 같은 특성으로 인해 단섬유 복합소재 구조물의 거동을 정확하게 예측하기 위해서는 사출 성형 공정에서 야기되는 단섬유 배향 특성 및 부위별 이방 물성 등이 구조해석 과정에서 반드시 고려되어야 함을 확인할 수 있다. 단섬유 방향에 대한 Ryton XE-5430 복합소재의 정량적인 균질화 등가 이방 물성 및 단섬유 배향 특성에 따른 기계적 강도는 Table 4-5와 같이 주어지며, 해당 물성을 기준으로 사출 성형-구조 연계 해석을 수행하고자 하였다.

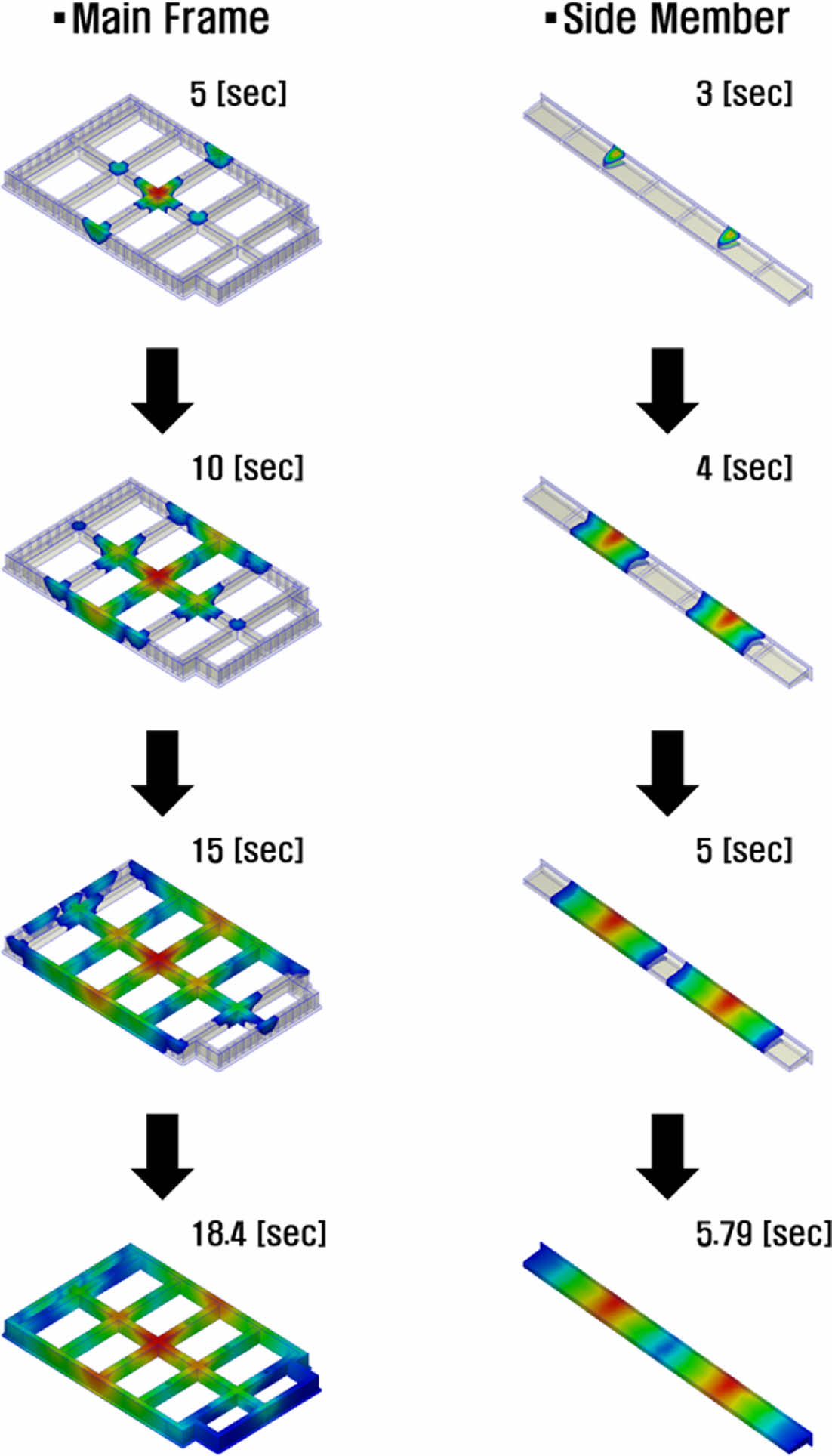

3.2.3 사출 성형-구조 연계 해석

상기 도출된 부위별 단섬유 배향 특성 및 그에 따른등가 이방 물성을 바탕으로 단섬유 복합소재 적용 구조물에 대한 사출 성형-구조 연계 해석을 수행하고자 하였다. 이를 위해 Digimat-MAP 기능을 활용하여 사출 성형 과정에서 발생되는 부위별 단섬유 배향 특성을 유한요소 모델에 반영하는 Mapping 과정을 수행하였으며, 해당 과정에서 성형 해석 모델의 적분점 혹은 노드 값으로부터 구조 해석 모델의 적분점에 섬유배향 데이터를 보간하여 전달하는 방식의 integration point/node to integration point 기법이 활용되었다. 또한, Digimat-CAE의 user subroutine 기능을 적용함으로써 구조물 내부의 단섬유 배향 특성에 따른 부위별 이방 물성을 구조 해석 과정에서 고려하고자 하였다. 상기 과정을 바탕으로 단섬유 복합소재가 부분 적용된 Case #2 및 Case #3 BPC 구조물에 대한 사출 성형-구조 연계 해석을 수행하였다.

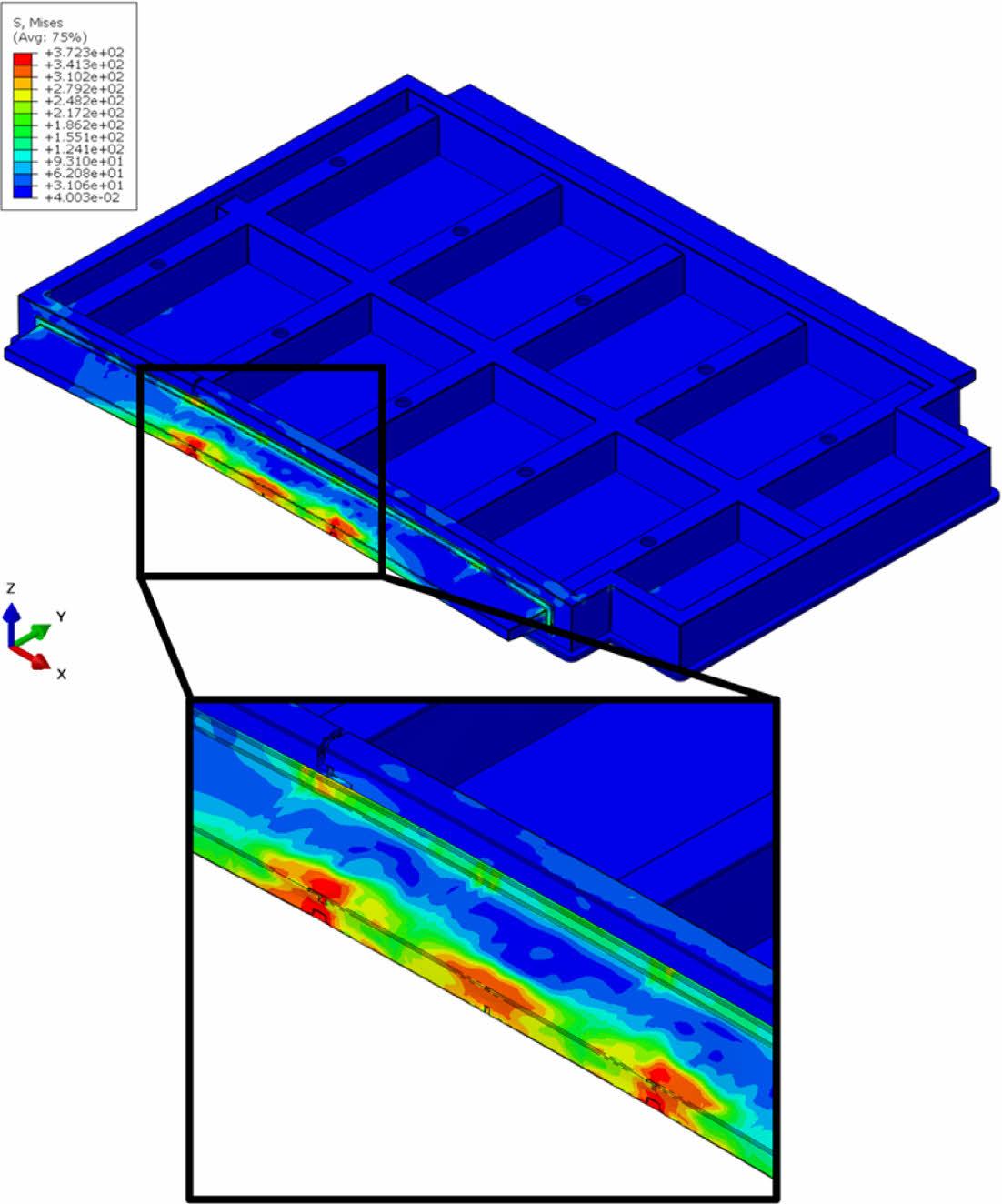

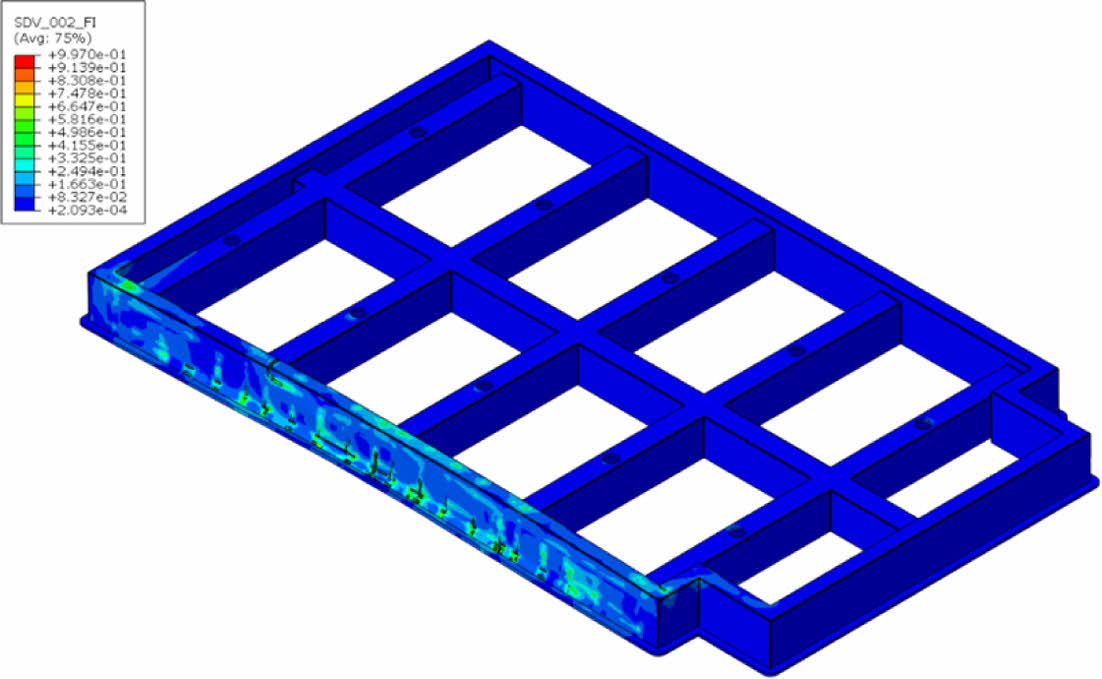

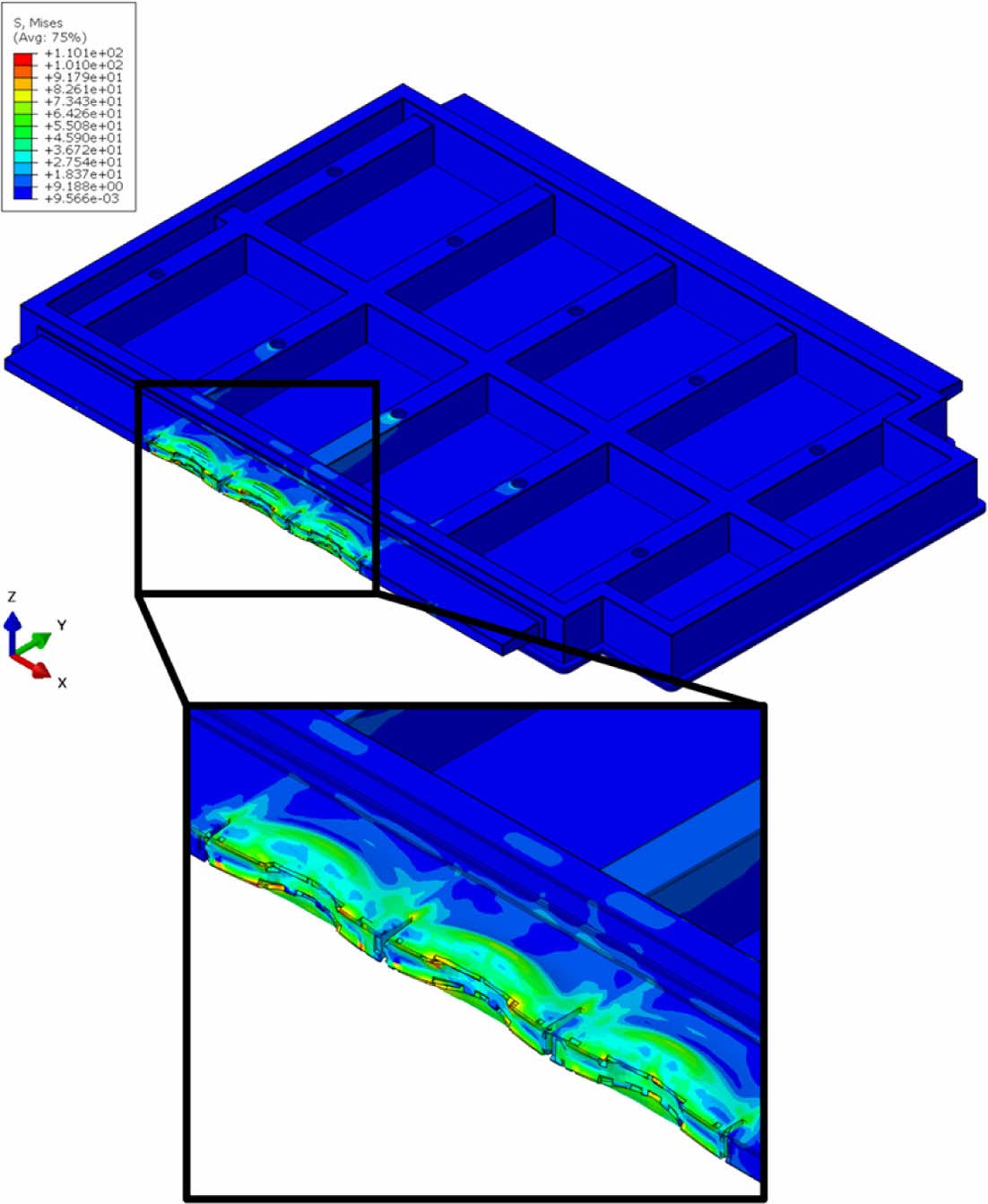

Case #2 BPC 구조물에 대한 측면 충돌 과정에서의 응력 분포 및 파손 형태는 Fig. 9-10을 통해 확인할 수 있다. 응력 분포의 경우 von-mises 응력을 고려하였으며(Fig. 9), 파손 지표는 복합소재 물성 정의 과정에서 적용된 Tsai-Hill criterion 값을 분석하고자 하였다(Fig. 10). Case #2 BPC 구조물의 경우 메인 프레임 구조물에만 복합소재가 적용되었기 때문에 Fig. 10에서는 메인 프레임 구조물에 한정된 파손 지표를 분석하였다. Fig. 9를 통해 메인 프레임 및 사이드 멤버 부품에서 각각 133.7MPa, 372.3MPa 수치의 최대 응력이 발생한 것을 확인할 수 있으며, Case #1 BPC 구조물과 비교하여 AL 소재가 적용된 사이드 멤버 부품에 응력이 집중됨을 확인할 수 있다. 또한, 측면 충돌이 진행됨에 따라 메인 프레임 부품에서 지배적으로 파단이 발생되었는데(Fig. 10), 이는 단섬유 복합소재가 AL 소재 대비 파단 시 최대 변형률이 작기 때문인 것으로 사료된다. 측면 충돌 시 압축판에 발생되는 최대 반력은 기준 반력을 상회하는 145.5kN의 값이 도출되었으며, 결과적으로 Case #2 BPC 구조물은 측면 충돌에 대한 내충격 특성을 확보할 수 있을 것으로 판단된다. 반면, 메인 프레임 부품이 파단된 이후에 국부적으로 발생되는 Y축 방향 최대 변위는 19.71mm의 수치로 배터리 모듈 보호의 측면에서 보강 설계가 필요한 것으로 판단된다.

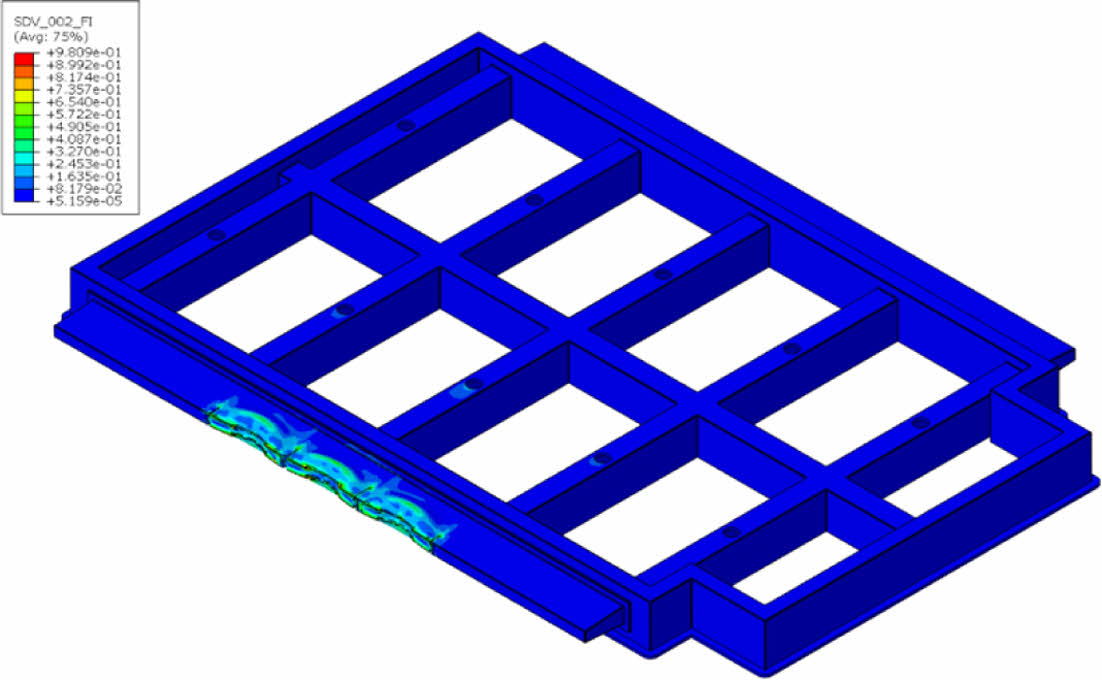

Case #3 BPC 구조물에 대한 응력 분포 및 파손 형태는 Fig. 11-12를 통해 주어진다. 메인 프레임 및 사이드 멤버 부품에서 각각 49.04MPa, 110.1MPa 수치의 최대 응력이 도출되었으며, 정량적인 응력 분포 수치가 가장 낮다는 사실을 확인할 수 있다. 또한, 메인 프레임 및 사이드 멤버 부품에 모두 단섬유 복합소재가 적용되었기 때문에 압축판의 충격 하중이 직접적으로 전달되는 사이드 멤버 부품에서 파단이 발생됨을 확인할 수 있다(Fig. 12). 이에 따라, 메인 프레임 부품에 국부적으로 발생되는 Y 방향 최대 변위는 1.255mm의 수치가 도출되었지만, 측면 충돌 과정에서 압축판에 발생되는 최대 반력은 30.2kN의 수치로써 내충격성 확보의 측면에서 설계 요구 사항을 충족시키지 못한다는 사실을 확인할 수 있다.

3.2.4 사출 성형-구조 연계 해석의 영향 분석

본 연구를 통해 제안하고자 하는 사출 성형-구조 연계 해석 방안의 유효성을 검증하기 위해, 단섬유 복합소재의 물성을 등방성으로 가정한 해석 방안과의 비교/분석을 수행하였다. 등방성 소재 기반 해석 방안에서는 구조물의 전 영역에 Fig. 8에서 주어지는 Random 3D 물성이 적용되었으며, 단섬유 복합소재의 물성을 제외한 모든 조건은 동일하게 설정하였다.

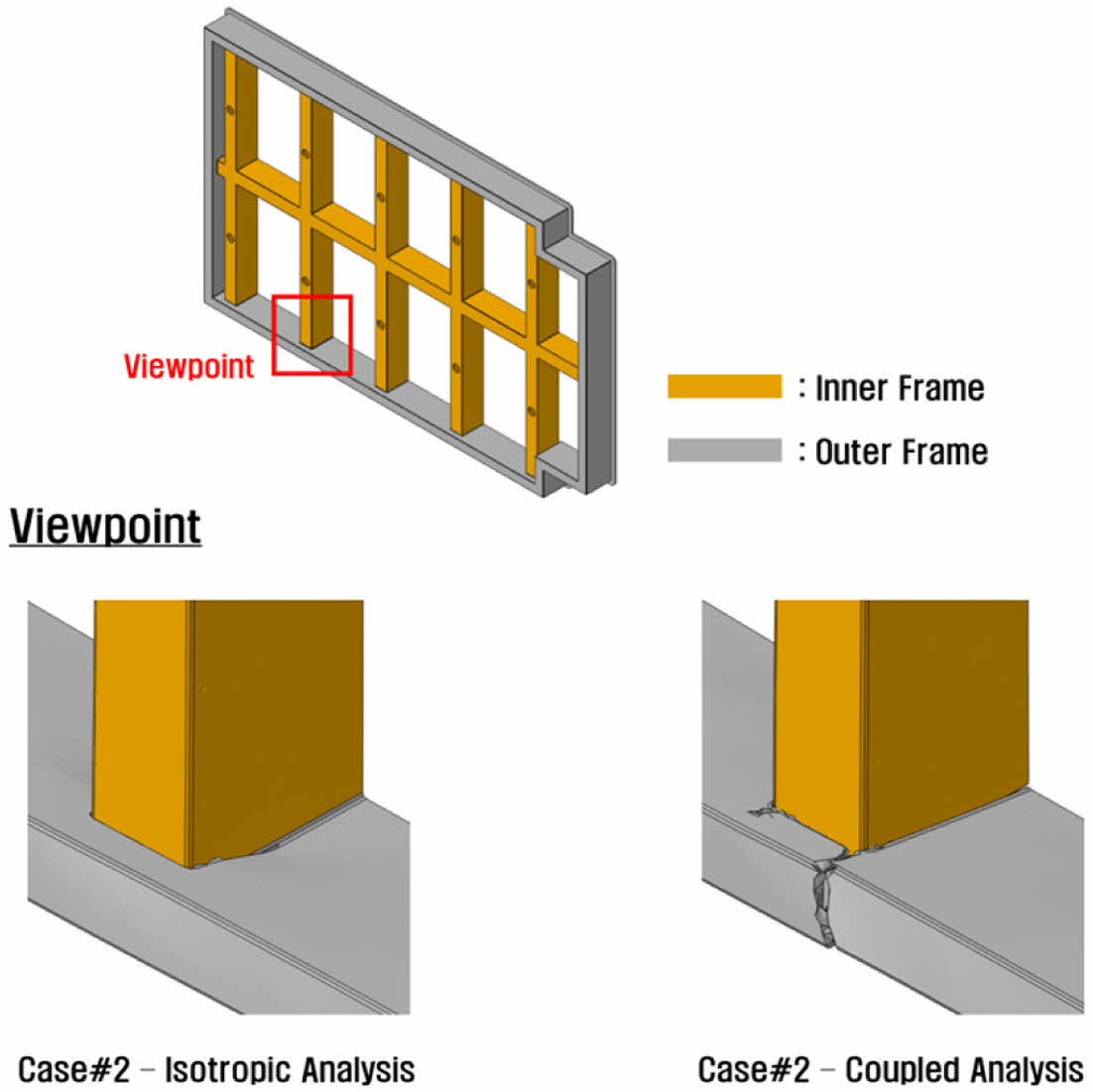

Case #2 BPC 구조물에 대한 거동 특성 비교 결과는 Fig. 13을 통해 주어지며, 메인 프레임 부품에서 파손 형태가 명확한 차이를 보이는 사실을 확인할 수 있다. 메인 프레임 부품을 Inner/Outer 프레임으로 구분하였을 때 등방성 소재 기반 해석 방안에서는 Inner 및 Outer 프레임의 경계 지점에서 응력 집중으로 인한 파단 형태가 지배적으로 발생된 반면, 사출 성형-구조 연계 해석 방안에서는 Outer frame 자체에서 국부적인 파단이 직접적으로 발생한다는 사실을 확인할 수 있다. 이와 같은 사실은 단섬유 배향 특성에 따른 국부적인 이방 물성이 파손 특성에 직접적인 영향을 미칠 수 있음을 의미한다. 따라서, 단섬유 강화 복합소재 적용 구조물에 대한 설계 과정에서 성형-구조 연계 해석 방안이 보다 정확한 솔루션을 제공할 수 있을 것으로 사료된다.

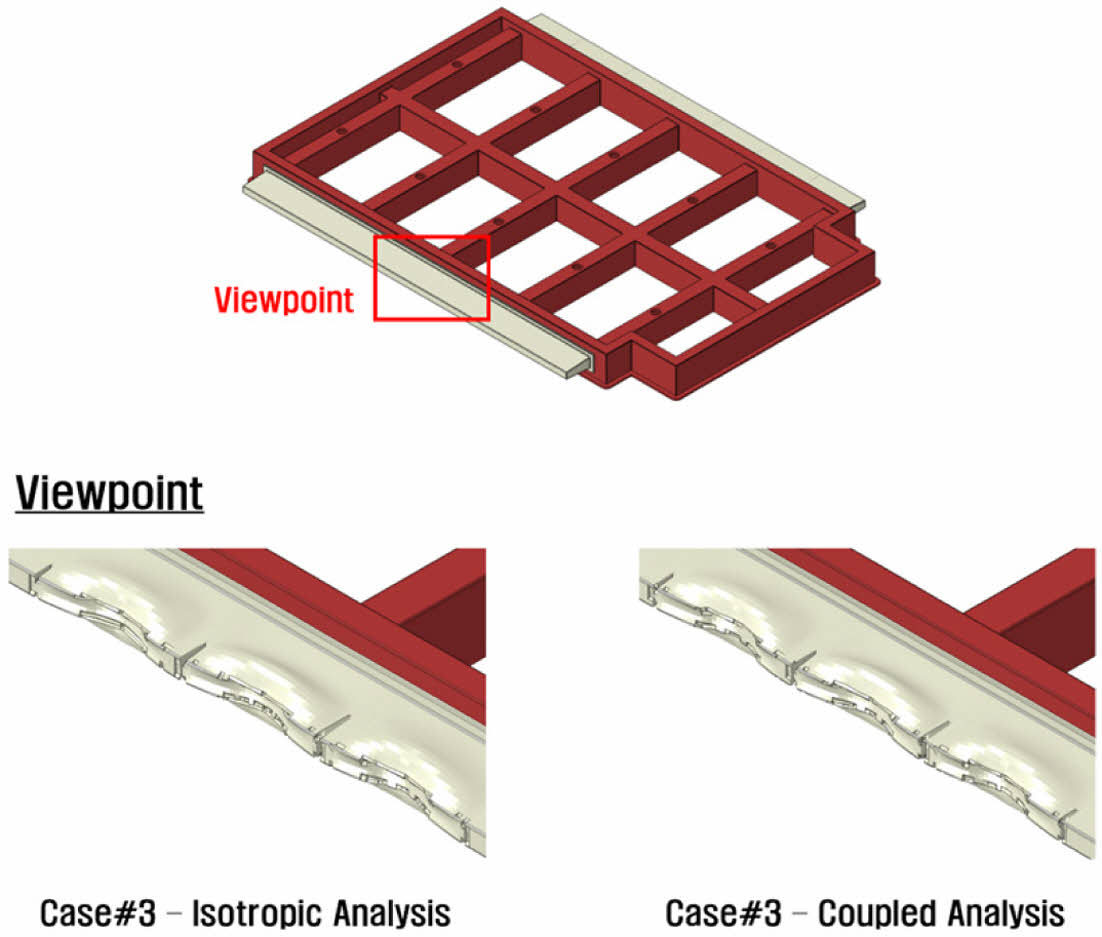

반면, Case #3 BPC 구조물의 경우 Fig. 14와 같이 등방성 소재 기반 해석 방안과 비교하여 파손 형태에서 명확한 차이가 발견되지 않았다. 이러한 경향성에 대한 원인 분석을 위해 압축판과 사이드 멤버가 접하는 부위에서의 단섬유 배향 텐서를 분석하였으며, a11, a22, a33의 정량적인 평균 수치들이 각각 0.402, 0.250, 0.348의 값으로 도출되었다. 해당 수치는 단섬유 배향 특성이 무작위로 가정된 Random 3D 상태의 배향 특성과 유사한 값이며, 이에 따라 성형-구조 연계 해석 방안 적용 여부에 따른 거동 특성 차이가 명확하게 확인되지 않는 것으로 판단된다.

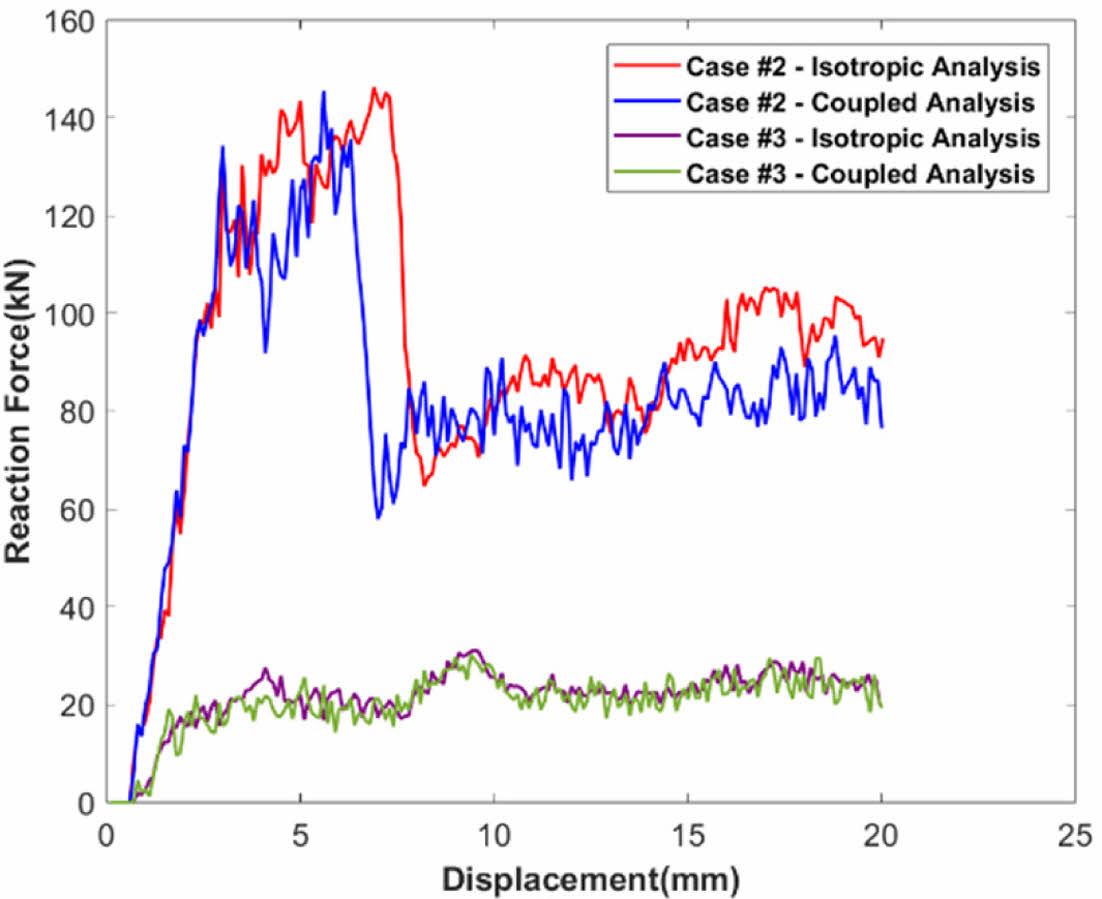

성형-구조 연계 해석 적용 여부에 따른 반력 특성 비교 결과는 Fig. 15를 통해 주어진다. 알루미늄 및 복합소재 적용 부품이 혼용된 Case #2 구조물의 경우 초기 반력은 알루미늄 소재가 적용된 사이드 멤버의 영향으로 인해 연계 해석 적용 여부에 따른 명확한 차이가 발생되지 않았지만, 메인 프레임의 초기 파손으로 인한 반력 저하 시점부터 명확한 차이가 발생됨을 확인하였다. 반면, Case #3 구조물은 crush plate에 발생한 반력 수치에서도 연계 해석 적용 여부에 따른 명확한 차이가 확인되지 않았다.

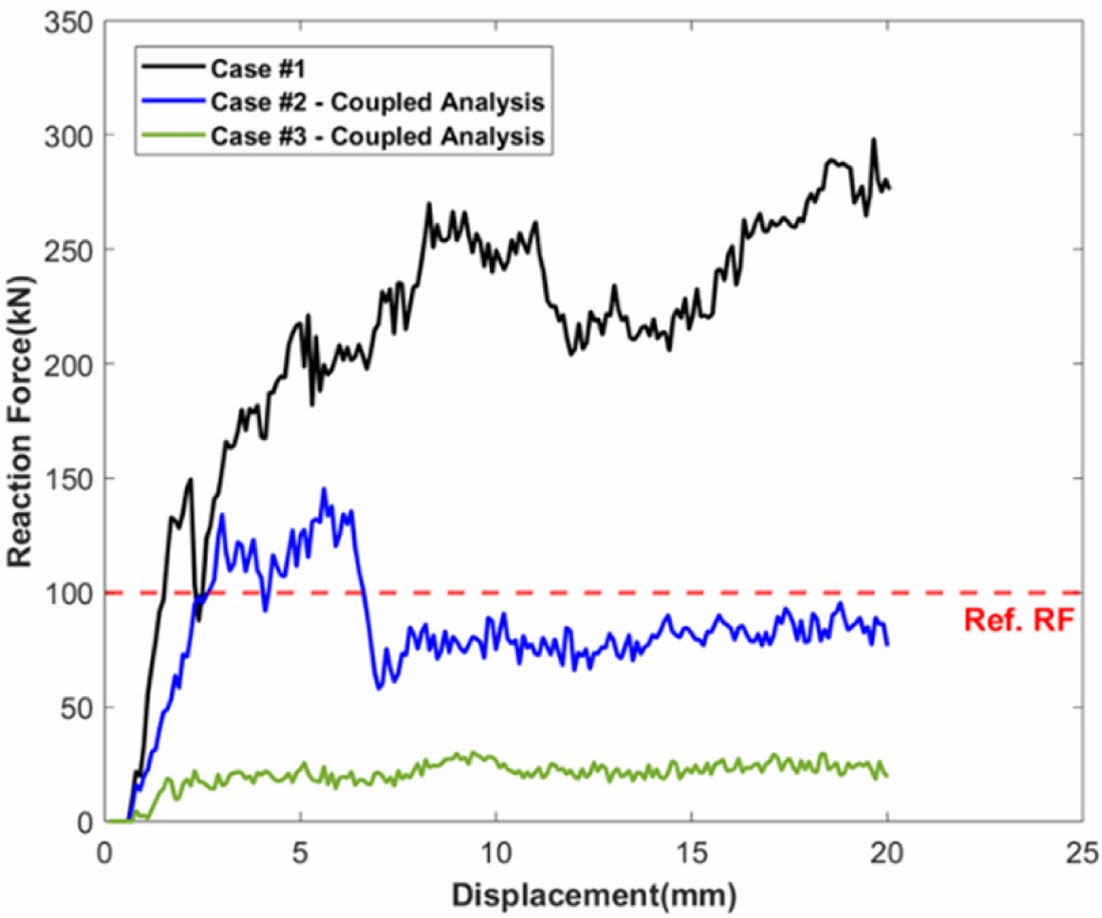

3.3 BPC 구조물 내충격성 및 경량 특성 비교

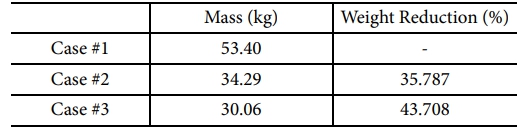

단섬유 복합소재 적용 범위에 따른 BPC 구조물의 내충격성 및 경량 특성 등을 비교/분석하고자 하였다. 압축판의 변위에 따른 BPC 구조물의 반력 수치는 Fig. 16과 같이 주어지며, 단섬유 복합소재 적용에 따른 경량 특성은 Table 6을 통해 확인할 수 있다. 경량 특성의 경우 AL 소재 적용 BPC 구조물 대비 질량 감소율을 고려하였으며, 메인 프레임 및 사이드 멤버 부품을 바탕으로 질량을 산출하였다.

Fig. 16을 통해 Case #1 BPC 구조물은 약 1.6mm의 변위부터 해석 종료 시점까지 기준 반력을 만족하는 반력 수치를 유지함을 확인할 수 있으며, 결과적으로 충분한 내충격성을 확보할 수 있는 설계 방안으로 평가된다. Case #2 BPC 구조물의 경우 메인 프레임 부품에 단섬유 복합소재가 부분적으로 적용된 설계 방안으로써, 2.7mm의 변위부터 6.6mm의 변위까지 기준 반력을 만족하는 반력 수치를 유지함을 확인할 수 있다. 하지만, 메인 프레임 부품에서 파단이 발생된 이후 반력이 57.94kN의 수치로 저하되었으며, 이에 따라 구조적 안전성 확보의 측면에서 메인 프레임의 파단 특성 개선을 위한 보강 설계가 요구된다고 판단된다. 그럼에도 불구하고, Case #1 BPC 구조물 대비 약 35.8%의 경량화를 달성하였으며, 결과적으로 내충격성 및 경량화 특성 등을 종합적으로 고려하였을 때 BPC 구조물 제작 과정에서 단섬유 복합소재 적용 가능성을 내포할 수 있는 설계 방안으로 판단된다. 반면, Case #3 BPC 구조물은 약 43.7%의 경량화를 달성할 수 있지만, 충돌 진행 과정에서 반력이 기준 반력 미만으로 유지되어 BPC 구조물 설계 적용에 명확한 한계가 있을 것으로 평가된다.

|

Fig. 4 Side crush analysis: Stress distribution and failure behavior of Case #1 BPC structure |

|

Fig. 5 Injection gate positions for main frame and side member |

|

Fig. 6 Filling characteristics in the injection molding process |

|

Fig. 7 Fiber orientation characteristics along the reference direction |

|

Fig. 8 Stress-strain curve of Ryton XE-5430 according to the fiber orientation |

|

Fig. 9 Side crush analysis: Stress distribution and failure behavior of Case #2 BPC structure |

|

Fig. 10 Side crush analysis: Tsai-Hill failure criterion of Case #2 BPC structure |

|

Fig. 11 Side crush analysis: Stress distribution and failure behavior of Case #3 BPC structure |

|

Fig. 12 Side crush analysis: Tsai-Hill failure criterion of Case #3 BPC structure |

|

Fig. 13 Comparison of failure behavior of Case #2 BPC structure: with and without coupled analysis |

|

Fig. 14 Comparison of failure behavior of Case #3 BPC structure: with and without coupled analysis |

|

Fig. 15 Comparison of reaction force: with and without coupled analysis |

|

Fig. 16 Comparison of reaction force of each case |

본 연구에서는 BPC 구조물에 대한 경량화 달성을 위해 단섬유 강화 복합소재 적용 설계 방안을 제안하고, 충돌 하중 상태에서의 반력 분석을 통해 충분한 내충격성을 갖는 설계 방안을 해석적으로 평가하였다. 또한, 단섬유 강화 복합소재에 대한 엄밀한 해석을 위해 성형-구조 연계 해석 기법을 적용하였으며, 해당 해석 기법의 유효성을 검증하였다.

성형-구조 연계 해석의 유효성 검증을 위해 복합소재 물성을 등방성으로 가정한 해석 결과와 비교하였으며, Case #2의 파손 형태에서 명확한 차이가 발생하였다.

BPC 구조물에 대한 단섬유 강화 복합소재 적용을 통해 Case #2와 #3에서 약 35.8%, 43.7%의 경량화를 달성하였으며, 충돌 상태에서의 최대 반력은 각각 145.5kN, 30.2kN의 수치로 도출되었다. 경량화 특성과 내충격성을 종합적으로 분석한 결과 Case #2가 적용 가능한 설계 방안으로 평가되었다.

다만, Case #2에서 메인 프레임에서의 파손 발생으로 인해 반력 저하 특성이 관찰되었다. 이에 따라, 메인 프레임의 구조적 안전성 향상을 위해 연속 섬유를 활용한 부분 보강 등의 추가적인 설계가 병행된다면, 보다 강건한 설계가 가능할 것으로 기대된다.

본 연구를 통해 제안된 경량화 방안 및 연계 해석 기법은 다양한 기계적 거동 분석에 활용될 수 있으며, 이에 따라 전기자동차용 배터리 팩 케이스 설계 시간 및 비용 절감에 기여할 수 있을 것으로 기대된다.

본 연구는 국립금오공과대학교 대학 연구과제비(2024~2026)의 지원을 받아 수행되었으며, 지원에 대해 진심으로 감사드립니다.

- 1. United Nations Economic Commission for Europe (UNECE), UN Regulation No. 100: Uniform Provisions Concerning the Approval of Vehicles with Regard to Specific Requirements for the Electric Power Train, Revision 3, UNECE, Geneva, Switzerland, 2022.

- 2. U.S. Department of Transportation (USDOT), Federal Motor Vehicle Safety Standards; FMVSS No. 305a: Electric-Powered Vehicles – Electric Powertrain Integrity Global Technical Regulation No. 20, Incorporation by Reference, National Highway Traffic Safety Administration (NHTSA), Washington D.C., USA, 2024.

- 3. Kim, M.N., Jang, J.U., Lee, H., Oh, M.H., and Kim, S.Y., “Next Generation Lightweight Structural Composite Materials for Future Mobility Review: Applicability of Self-Reinforced Composites,” Composites Research, Vol. 36, No. 1, 2023, pp. 1-15.

-

- 4. Wang, H., Wang, Z., Fan, Y., Gao, Q., and Wang, H., “Multi-objective Lightweight Design of Automotive Battery Pack Box for Crashworthiness,” International Journal of Crashworthiness, Vol. 29, No. 2, 2024, pp. 292-307.

-

- 5. Hwang, E.C., Lee, J.J., Kim, H.K., Jang, S., and Choi, W., “An Optimal Design for Lightweighting of Battery Module and Pack under Frontal and Side Pole Crash Conditions,” Transaction of the Korean Society of Automotive Engineers, Vol. 32, No. 9, 2024, pp. 751-764.

-

- 6. Pan, Y., Xiong, Y., Dai, W., Diao, K., Wu, L., and Wang, J., “Crush and Crash Analysis of an Automotive Battery-pack Enclosure for Lightweight Design,” International Journal of Crashworthiness, Vol. 27, No. 2, 2022, pp. 500-509.

-

- 7. Uerlich, R., Ambikakumari Sanalkumar, K., Bokelmann, T., and Vietor, T., “Finite Element Analysis Considering Packaging Efficiency of Innovative Battery Pack Designs,” International Journal of Crashworthiness, Vol. 25, No. 6, 2020, pp. 664-679.

-

- 8. Kim, M., Choi, W., Jeong, K., and Kim, C., “A Study on Design Process Using CAE of Battery Case,” Transaction of the Korean Society of Automotive Engineers, Vol. 31, No. 2, 2023, pp. 89-97.

-

- 9. Kulkarni, S.S., Hale, F., Taufique, M.F.N., Soulami, A., and Devanathan, R., “Investigation of Crashworthiness of Carbon Fiber-based Electric Vehicle Battery Enclosure Using Finite Element Analysis,” Applied Composite Materials, Vol. 30, No. 6, 2023, pp. 1689-1715.

-

- 10. Cho, W.J., Development of a Lightweight Composite Battery Pack Case for Electric Vehicle, Master’s Thesis, Hanyang University, Korea, 2021.

- 11. Jang, D.Y., Lee, G.H., and Han, J.W., “Prediction of the Mechanical behavior of Short-Fiber Reinforced Composite Structures using Compression Molding-Structural Coupled Analysis,” Journal of the Computational Structural Engineering Institute of Korea, Vol. 37, No. 5, 2024, pp. 317-326.

-

- 12. Youn, J.Y., Kim, S.W., Park, B.H., Lee, S.H., Kwon, T.H., and Kim, K.T., “A Study on Structure Analysis System for Short Fiber Reinforced Plastics,” Composites Research, Vol. 24, No. 4, 2011, pp. 41-47.

-

- 13. Jang, K.S., Kim, T.R., Kim, J.H., and Yun, G.J., “Multi-scale Process-structural Analysis Considering the Stochastic Distribution of Material Properties in the Microstructure,” Composites Research, Vol. 35, No. 3, 2022, pp. 188-195.

-

- 14. Lesuer, D.R., Kay, G.J., and LeBlanc, M.M., “Modeling Large-strain, High-rate Deformation in Metals,” Third Biennial Tri-Laboratory Engineering Conference Modeling and Simulation, Pleasanton, CA, Nov. 1999.

- 15. Akram, S., Jaffery, S.H.I., Khan, M., Fahad, M., Mubashar, A., and Ali, L., “Numerical and Experimental Investigation of Johnson–Cook Material Models for Aluminum (Al 6061-T6) Alloy Using Orthogonal Machining Approach,” Advances in Mechanical Engineering, Vol. 10, No. 9, 2018, pp. 1-14.

-

- 16. Advani, S.G., and Tucker III, C.L., “The Use of Tensors to Describe and Predict Fiber Orientation in Short Fiber Composites,” Advances in Mechanical Engineering, Vol. 31, No. 8, 1987, pp. 751-784.

-

- 17. Folgar, F., and Tucker III, C.L., “Orientation Behavior of Fibers in Concentrated Suspensions,” Journal of reinforced plastics and composites, Vol. 3, No. 2, 1984, pp. 98-119.

-

- 18. Hexagon, Digimat 2023.2 MF User’s Guide, 2023.

This Article

This Article

-

2025; 38(4): 448-457

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.448

- Received on Jun 19, 2025

- Revised on Jul 5, 2025

- Accepted on Aug 9, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jang-Woo Han

-

Department of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: uddan@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.