- Prediction of Process-Induced Deformation in CFRTP Thermoforming using Finite Element Analysis and Parametric Study of Key Process Parameters

Solmi Kim*, **, ****, Dong-Hyeop Kim*, ****, Sang-Woo Kim*, **, ***, ****† , Soo-Yong Lee****

* Department of Aerospace and Mechanical Engineering, Korea Aerospace University

** Department of Smart Air Mobility, Korea Aerospace University

*** Department of Aeronautical and Astronautical Engineering, Korea Aerospace University

**** Research Institute for Aerospace Engineering and Technology, Korea Aerospace University- 유한요소해석 기반 CFRTP 열성형 공정유도 변형 예측과 주요 공정 변수의 영향 평가

김솔미*, **, **** · 김동협*, **** · 김상우*, **, ***, ****† · 이수용****

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper predicts the spring-in angle occurring during the thermoforming process of CFRTP based on finite element analysis (FEA), and quantitatively evaluated the effects of key process parameters such as initial mold temperature and holding time through statistical analysis. Sequential thermoforming simulations consisting of forming, holding, and demolding, were performed in the commercial FEA software, ABAQUS, with user-defined material subroutine (UMAT), and the statistical significance of each parameter was verified through two-way analysis of variance (two-way ANOVA) and post hoc tests using R Studio. The spring-in angle increased as the initial mold temperature increased and the holding time decreased, and only the initial mold temperature was found to have a statistically significant effect. This study can be utilized to optimize process conditions through simulation by accurately predicting the process-induced deformation of CFRTP and quantitatively analyzing key process parameters.

본 연구에서는 유한요소해석을 기반으로 CFRTP의 열성형 공정 중 발생하는 스프링인 각도를 예측하였고, 통계 분석을 통해 주요 공정 변수인 금형 초기 온도와 유지(holding) 시간이 이에 미치는 영향을 정량적으로 평가하였다. 상용 유한요소해석 소프트웨어인 ABAQUS와 사용자 재료 정의 부 프로그램(UMAT)을 활용하여 성형, 유지, 탈형으로 구성된 열성형 공정의 단계별 연계 해석을 수행하였으며, R studio 기반의 이원분산분석과 사후검정을 통해 각 변수의 통계적 유의성을 검증하였다. 그 결과, 금형 초기 온도가 높고 유지 시간이 짧을수록 스프링인 각도가 증가하였으며, 금형 초기 온도만이 통계적으로 유의한 영향을 미치는 변수로 나타났다. 본 연구는 CFRTP의 공정유도 변형을 정밀하게 예측하고, 주요 공정 변수를 정량적으로 분석함으로써 해석 기반 공정 조건 최적화에 활용될 수 있다.

Keywords: 탄소섬유 강화 열가소성 플라스틱(Carbon fiber reinforced thermoplastic, CFRTP), 열성형 공정(Thermoforming process), 유한요소해석(Finite element analysis, FEA), 공정유도 변형(Process-induced deformation), 이원분산분석(Two-way analysis of variance, two-way ANOVA)

탄소섬유 강화 플라스틱은 강도와 강성이 높고, 우수한 내구성을 가지고 있어 다양한 산업 분야에서 구조용 소재로 활용된다[1-3]. 그중 탄소섬유 강화 열가소성 복합재(carbon fiber reinforced thermoplastic, CFRTP)는 높은 기계적 성능과 경량성을 바탕으로 성형 공정에서 유연하게 적용될 수 있으며, 재성형이 가능한 친환경 소재로써 다양한 산업에 활발히 도입되고 있다[4-8].

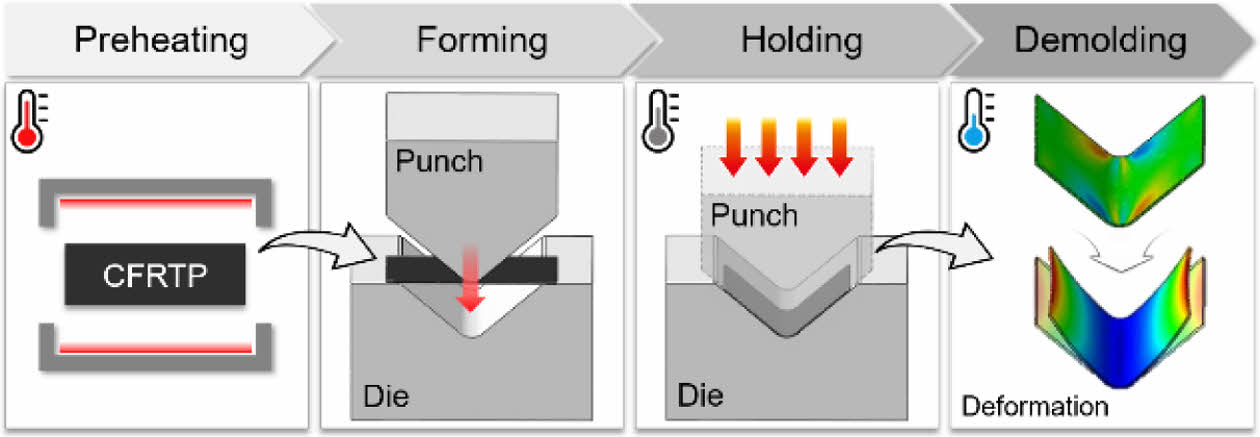

CFRTP는 열성형 공정(thermoforming process)을 통해 복잡한 형상으로 성형되며, 소규모로 빠르게 대량 생산이 가능하다[9]. Fig. 1은 열성형 공정의 전반적인 절차를 보여준다. CFRTP는 예열(preheating)을 통해 연화된 후, 성형(forming) 단계에서 상형(upper mold)의 하강에 의해 하중이 가해져 형상이 변화한다. 상형과 하형(lower mold)이 완전히 닫히면 일정 시간 압력을 가해 유지(holding)되며, 이후 탈형(demolding)된 CFRTP는 실온에서 냉각되면서 열수축으로 인해 두께 변화, 스프링인(spring-in), 주름(wrinkles) 등과 같은 공정유도 변형이 발생한다. 이러한 변형은 최종 구조물의 기계적 성능과 치수 안정성을 저하시키므로, 열성형 공정에서 발생하는 변형을 사전에 예측하고 복합재 구조물과 금형 설계에 반영하여 시간과 비용 손실을 최소화해야 한다.

탄소섬유 강화 복합재에 발생하는 공정유도 변형을 예측하기 위해 상용 유한요소해석(finite element analysis, FEA) 프로그램을 활용한 연구가 활발히 수행되었다. Kim 등[10,11]은 직조 복합재의 섬유 구조 변수가 공정유도 변형에 미치는 영향을 규명하였다. Bean 등[12]은 동적 기계 분석(dynamic mechanical analysis, DMA)을 통해 도출한 탄성 특성을 고려하여 복합재에 나타나는 주름, 층간 박리, 전단 변형을 예측하였다. Parambil 등[13]은 미시 규모(microscale) 수준에서의 모델링을 통해 CFRTP 내의 잔류응력과 전단 변형을 분석하였고, Brauner 등[14]은 L자형 CFRTP 구조물의 스프링인을 예측하였다. Kim 등[15]은 성형, 유지, 탈형의 세 단계로 구성된 열성형 공정에 대한 연계 해석을 수행하였고, 최종 구조물에서 발생하는 스프링인과 굽힘 변형을 예측하였다.

또한 CFRTP의 열성형 공정 변수가 공정유도 변형에 미치는 영향을 분석하는 연구가 선행되었다. McCool 등[16]은 동적기계열분석(dynamic mechanical thermal analysis, DMTA)을 통해 열성형 공정의 최적 성형 온도 범위를 도출하였고, 이를 통해 적절한 CFRTP 예열 온도의 중요성을 입증하였다. Vieille 등[17]은 상형에 의해 CFRTP에 가해지는 압력의 영향을 분석하였고, 이는 섬유와 수지 간의 결합력과 복합재의 층간 접착력에 영향을 미치는 것을 확인하였다. Khan 등[18]은 금형 온도, 복합재 두께 등 여러 공정 변수가 CFRTP 플라이 간의 접합 강도에 미치는 영향을 분석하였다.

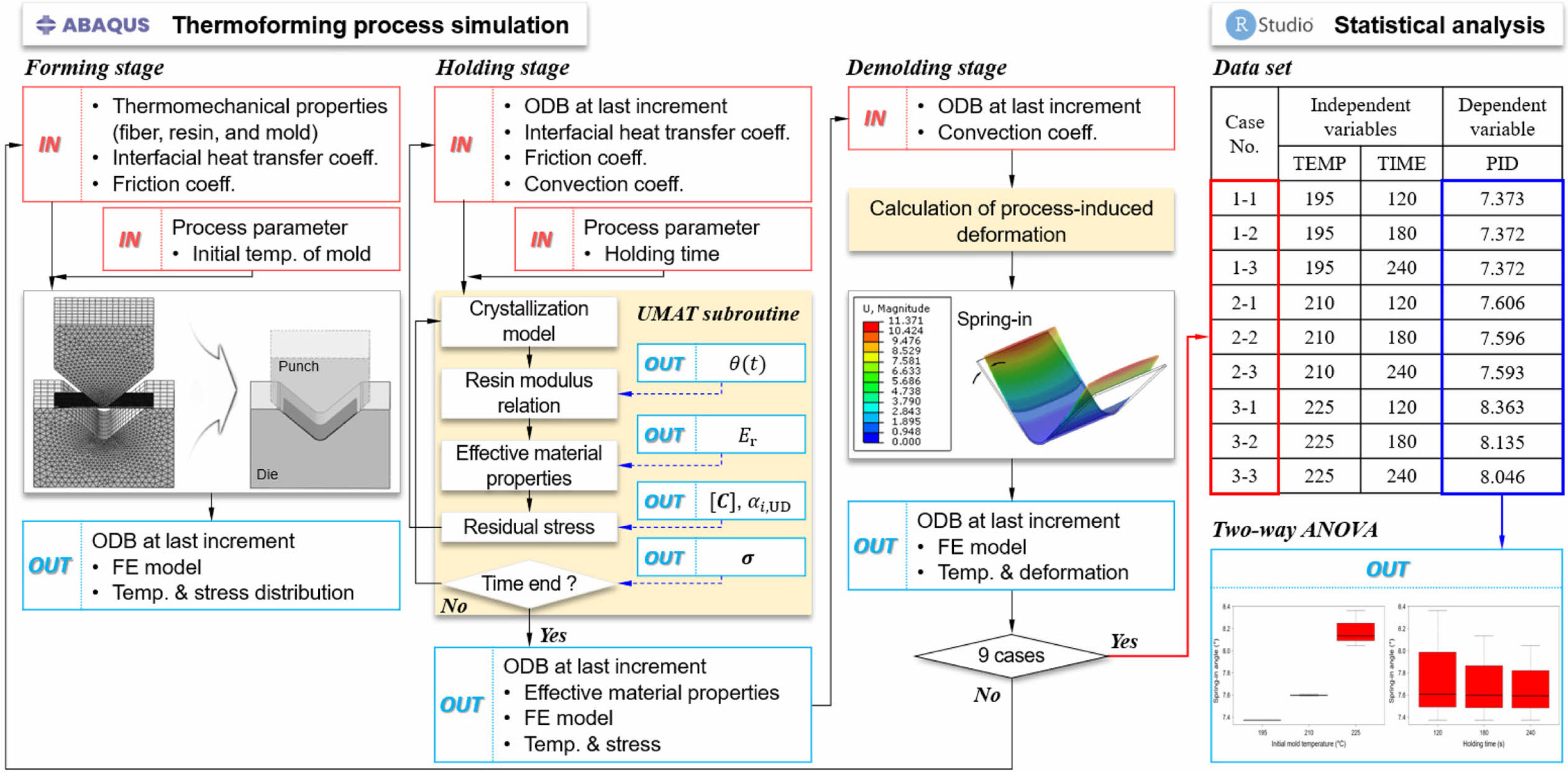

본 논문에서는 Fig. 2에 나타낸 바와 같이, 공정 조건에 따른 CFRTP의 열성형 변형을 예측하고, 통계 기법을 통해 각 공정 변수의 주효과를 정량적으로 평가하였다. 상용 유한요소 해석 프로그램인 ABAQUS/Standard를 활용하여 성형(forming), 유지(holding), 탈형(demolding)의 세 단계로 구성된 열성형 공정 연계 해석을 수행하며, 이 과정에서 CFRTP와 상하 금형 간의 복잡한 접촉 거동과 대류, 열전도와 같은 열전달을 고려하였다. 또한 사용자 재료 정의 부 프로그램(UMAT)을 통해 공정 중 냉각에 따른 열가소성 수지의 상대 결정화도(degree of relative crystallization, DoC)와 CFRTP의 열-기계적 유효물성을 산출하여 해석에 실시간으로 반영하였다. 이후 통계 분석 프로그램인 R studio를 활용하여 이원분산분석(two-way analysis of variance, two-way ANOVA)과 사후검정을 통해 각 공정 변수가 최종 구조물의 변형에 미치는 영향을 분석하였다.

|

Fig. 1 A schematic overview of the thermoforming process |

|

Fig. 2 Flowchart of FE-based thermoforming simulation and statistical analysis |

2.1 재료 거동

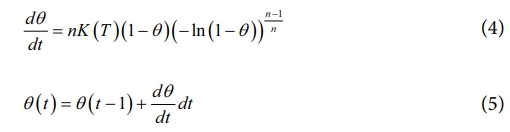

열가소성 수지는 반-결정성(semi-crystalline) 고분자 물질로, 고온에서는 연화되어 유동성을 가지고, 냉각 시 분자 사슬의 부분적 배열에 따른 결정화로 인해 수축된다. 이러한 CFRTP의 핵심 재료 거동인 결정화를 열성형 해석에 반영하기 위해, 아래와 같이 Nakamura 등[19-21]이 제안한 비등온 결정화 동역학 모델을 적용하였다.

여기서 θ는 상대 결정화도(DoC)로, 재료가 점성 액체에서 고체로 전이하는 과정을 식별하는 상태 변수로 사용되며, 0에서 1 사이의 값을 갖는다[14,22]. 이때 0은 결정화가 전혀 이루어지지 않은 상태를, 1은 결정화가 모두 진행된 상태를 의미한다. 또한 t는 시간, T는 온도, K(T)는 비등온(non-isothermal) 결정화 속도 상수, n은 Avrami 지수, t1/2은 DoC가 50%에 도달하는 데 소요되는 시간인 결정화 반감기를 나타낸다. K(T)는 온도와 같은 외부 조건에 따라 달라지고, n은 고분자의 핵 형성과 결정 성장 양상에 따라 결정된다.

본 연구에서는 T300 탄소섬유로 보강된 폴리페닐렌 설파이드(polyphenylene sulfide, PPS) 소재를 사용하여 단방향 CFRTP의 열성형 변형을 예측하였다. 이때 PPS의 θ를 산출하기 위해 DSC 실험 데이터를 기반으로 식 (3)과 같이 냉각 속도 q́에 따라 지수함수 형태로 피팅된 t1/2을 활용하였다[14].

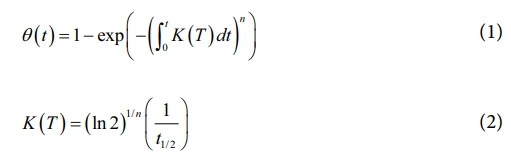

식 (1)을 미분하여 공정 해석에 적합한 형태를 도출할 수 있으며, 이는 식 (4)-(5)와 같다[23].

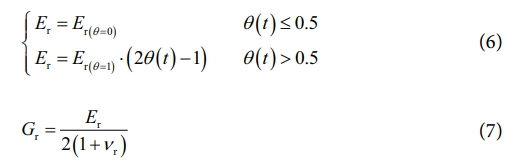

열가소성 수지는 DoC가 50%를 초과하는 시점부터 탄성 고체 거동을 나타내며, 이 지점을 응고점(solidification point)으로 정의한다[24]. 또한 시차 주사 열량 분석(differential scanning calorimetry, DSC) 결과 상 DoC가 50%에 도달하는 시점이 전단 레오미터 시험 결과 상 점성이 급격히 증가하는 시점과 일치한다[14]. 이처럼 열가소성 수지의 결정화 동역학과 탄성 거동 간에는 밀접한 관련이 있다. 따라서 열성형 공정 중 시간과 냉각 속도에 따라 산출된 DoC를 기반으로, 식 (6)-(7)과 같이 열가소성 수지의 탄성계수와 전단계수를 계산하였다[14].

여기서 Er, Gr, νr은 각각 수지의 탄성계수, 전단계수, 포아송비를 나타내며, Er(q=0)과 Er(q=1)은 각각 DoC가 0과 1일 때 수지의 탄성계수를 의미한다. 또한 Er(q=0)은 상온에서 완전히 결정화된 상태의 수지 탄성계수인 Er(q=1)의 0.001배로 정의된다[25,26].

식 (6)-(7)로부터 산출된 수지의 탄성계수와 전단계수를 바탕으로, 자기 일치 모델(self-consistent model)을 적용하여 단방향 복합재의 열-기계적 유효물성을 산출할 수 있다. 자기 일치 모델은 단방향 복합재의 기계적 유효 물성을 산출하는 데 널리 활용되며, 기존의 미시역학모델(micromechanical model)보다 더 높은 예측 정확도를 나타낸다[10,27].

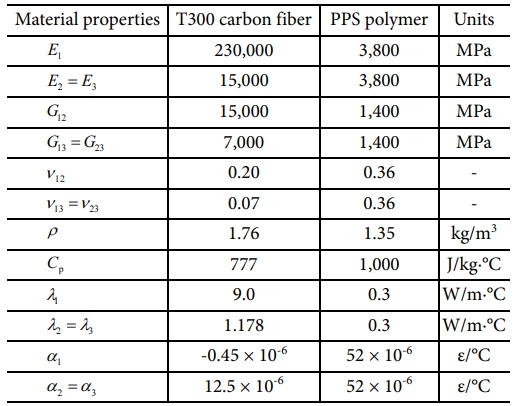

또한 단방향 복합재의 열팽창계수(ai,UD, i= 1, 2, 3)는 Schürmann 등[28]이 제안한 모델을 기반으로 식 (8)-(9)와 같이 계산된다.

여기서 ar와 aif (i = 1, 2, 3)는 각각 수지의 열팽창계수와 섬유의 방향별 열팽창계수를 나타내며, Vf,UD는 단방향 복합재의 섬유 체적률을 의미한다. 식 (8)에서와 같이, 단방향 복합재의 a1,UD는 식 (6)으로부터 산출된 수지의 탄성계수 영향이 지배적이며, a2,UD와 a3,UD는 식 (9)에 따라 섬유와 수지의 물성, 섬유 체적률만으로 정의되므로, 일정한 상수값으로 나타난다.

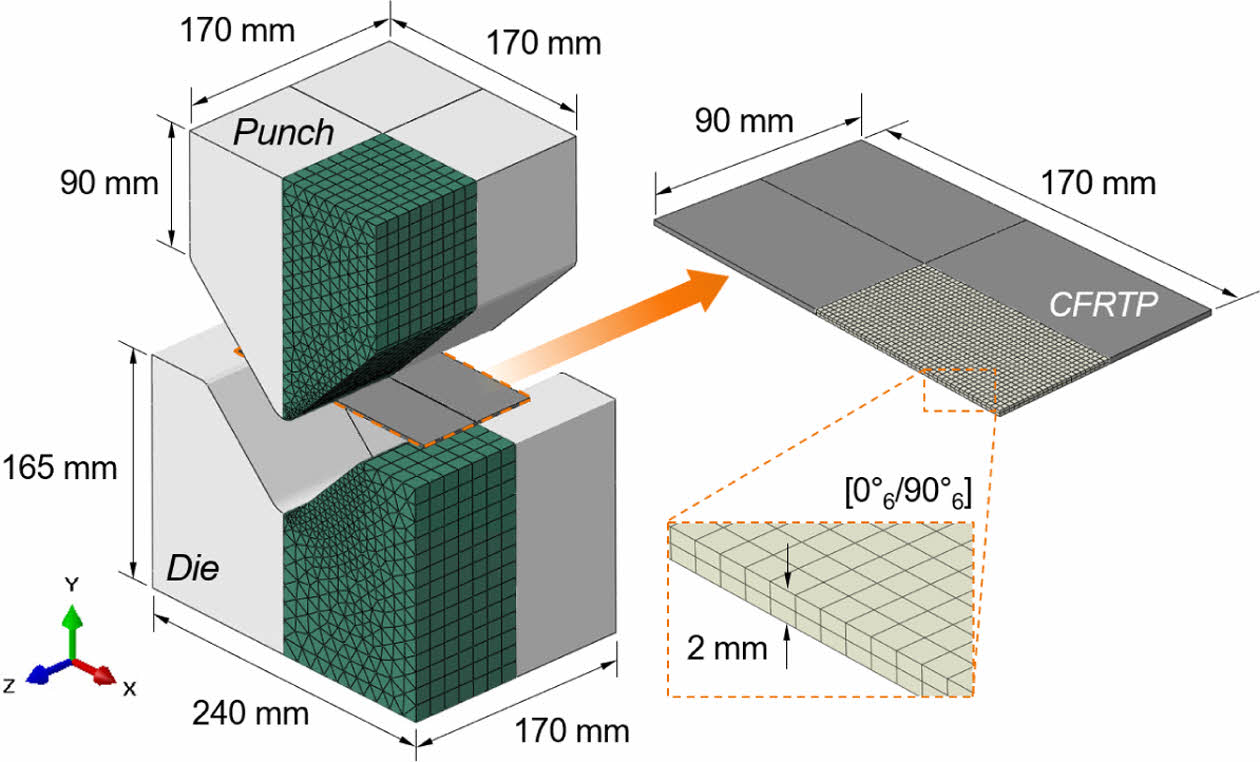

2.2 FE 모델

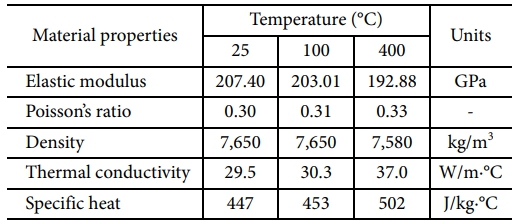

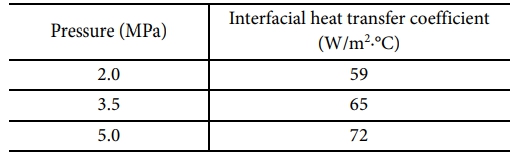

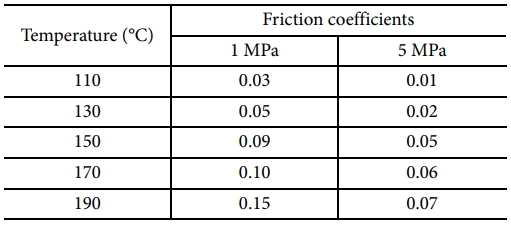

CFRTP 열성형 공정 해석은 Kim 등[15]이 제안한 FEA 기반 성형-유지-탈형의 연계 해석을 기반으로 수행되었다. CFRTP 소재로 Vf,UD가 0.5인 CF/PPS 프리프레그를 적용하였고, 금형의 소재로는 H13 공구강을 적용하였다. Table 1은 상온에서의 T300 탄소섬유와 PPS의 물성치를, Table 2는 H13 공구강의 물성치를 제시한다. CFRTP의 열-기계적 물성은 자기 일치 모델을 기반으로 해석 과정 중 실시간으로 산출되어 적용되었으며, 사용자 재료 정의 부 프로그램(UMAT)을 통해 상대 결정화도(DoC)에 따른 수지의 탄성계수(Er) 변화가 반영되었다.

또한 CFRTP와 상하 금형 간의 접촉 거동을 정밀하게 반영하기 위해 계면 열전달과 마찰이 고려되었다. Table 3은 파트 간 계면에 부여되는 온도와 압력에 따른 계면 열전달 계수를, Table 4는 계면 압력에 따른 마찰계수를 나타낸다.

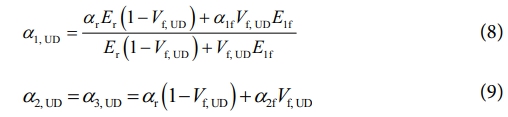

각 파트 간의 접촉을 고려한 열-기계적 거동을 정밀하게 분석하기 위해 CFRTP와 두 금형 모두 3-D 솔리드로 모델링 하였으며, 형상의 대칭성과 해석 효율을 고려하여 각 파트의 1/4만을 대상으로 해석을 수행하였다. Fig. 3은 본 연구에서 사용된 열성형 공정 모델을 보여준다.

CFRTP는 총 12개의 플라이로 구성된 [0°6/90°6] 적층 구조이며, 두께는 2 mm이다. 이때 해석 모델의 단순화를 위해 동일한 방향의 6개 플라이를 각각 하나의 플라이로 간주하여 모델링하였다. CFRTP는 C3D8T 요소로 모델링하였으며, 총 1,978개의 요소와 3,168개의 노드로 구성되었다. Kim 등[15]은 요소 수렴성 분석을 통해 해당 CFRTP 모델의 두께 방향으로 6개의 요소를 적용하는 것이 적절함을 입증하였다. 그러나 본 연구는 공정 변수에 따른 결과 경향성 분석을 목적으로 수행되었으며, 해석 시간을 단축하고 계산 효율을 향상시키기 위해 두께 방향 요소 수를 2개로 설정하였다. 한편 상형과 하형은 C3D6T 요소로 모델링하였으며, 상형은 3,240개의 요소와 2,120개의 노드, 하형은 3,416개의 요소와 2,192개의 노드로 구성되었다.

2.3 해석 조건

본 연구에서는 열성형 공정의 성형, 유지, 탈형에 대하여 연계 해석을 수행하였으며, 이 과정에서 공정 변수의 변화에 따른 영향을 분석하였다.

성형 단계에서 CFRTP의 초기 온도는 PPS 수지의 용융 온도인 280 oC보다 높은 310 oC로 설정하였다. 하형의 바닥면은 6 자유도 구속하였고, 상형은 10 mm/sec의 속도로 65 mm 하강시켰다. 이처럼 상형의 하강에 따라 CFRTP가 6.5초 동안 V자 형상으로 성형되는 열-구조 연계 과도 해석(coupled temperature-displacement transient analysis)을 수행하였다.

유지 단계에서는 성형 단계의 최종 증분에서 도출된 FE 모델을 그대로 적용하여 V자로 성형된 CFRTP와 두 금형의 요소 유형, 요소 수, 노드 수는 이전 단계와 동일하다. 또한 각 파트의 온도 이력, 응력 분포와 같은 이전 단계의 해석 결과를 초기 조건으로 설정하였다. 앞서 2절에 기술한 바와 같이, CFRTP의 물성은 시간과 온도의 함수로 계산되었으며, 사용자 재료 정의 부 프로그램(UMAT)을 통해 유한요소 해석에 실시간으로 반영되었다. 또한 유지 단계에서는 금형과 주변 공기 간의 대류 열전달을 고려하였으며, 대류 계수는 10 W/m2∙oC로 설정하였다[35]. 한편 하형의 바닥면은 성형 단계와 동일하게 6 자유도 구속하였다.

CFRTP는 상대적으로 온도가 낮은 금형과 접촉하면서 냉각되는데, 이 과정에서 열수축으로 인한 체적 변화가 발생한다. 따라서 CFRTP와 두 금형 간의 일정한 접촉 압력을 유지하기 위해 상형의 윗면에 15초 동안 1 MPa의 압력을 일정한 속도로 가한 후, 해석이 종료될 때까지 유지하는 열-구조 연계 과도 해석을 수행하였다.

탈형 단계에서는 금형으로부터 분리된 CFRTP만을 대상으로 해석을 수행하였으며, 유지 단계 최종 증분에서 도출된 FE 모델과 해석 결과를 초기 조건으로 설정하였다. CFRTP가 상온인 25 oC로 냉각되면서 발생하는 스프링인 각도를 도출하기 위해 CFRTP의 x 대칭축과 z 대칭축의 교점에 위치한 노드를 6 자유도 구속하였다. 또한 탈형 단계에서는 CFRTP와 주변 공기 간의 대류 열전달이 고려되었으며, 대류 계수는 유지 단계에서 설정한 값과 동일하다. 이 과정에서 CFRTP가 실온에서 완전히 열평형에 도달하는 데 소요되는 시간을 고려하기 위해 1,500초 동안의 열-구조 연계 과도 해석을 수행하였다.

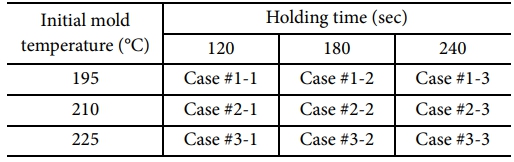

본 연구에서 고려한 공정 변수는 성형 단계에서의 금형 초기 온도와 유지 단계에서의 총 유지 시간이다. 성형 단계에서 금형 초기 온도 조건으로 195 oC, 210 oC, 225 oC를 선정하였으며, 각 경우에 대해 Cases #1, #2, #3으로 설정하였다. 또한 유지 단계에서 유지 시간 조건은 120초, 180초, 240초로 설정하였으며, 각각을 Cases #X-1, #X-2, #X-3 (X = 1, 2, 3)으로 설정하였다. Table 5는 각 공정 변수에 따라 설정된 해석 조건을 보여준다.

|

Fig. 3 FE model of the thermoforming simulation |

|

Table 1 Thermomechanical properties of the T300 fiber and PPS polymer at room temperature [29,30] |

|

Table 2 Thermomechanical properties dependent on the temperature of H13 tool steel [31,32] |

|

Table 3 Interfacial heat transfer coefficient dependent on contact pressure [33] |

|

Table 4 Friction coefficients dependent on temperature and contact pressure [34] |

3.1 열성형 공정 해석

3.1.1 성형 단계

성형 단계에서는 상형의 하강에 따라 CFRTP의 윗면 중앙부가 상형 곡면부와, 아랫면 양단이 하형 지지면과 각각 접촉한다. 이에 따라 CFRTP 적층판은 V자 형상으로 성형되며, 금형과의 접촉으로 인해 냉각이 시작된다.

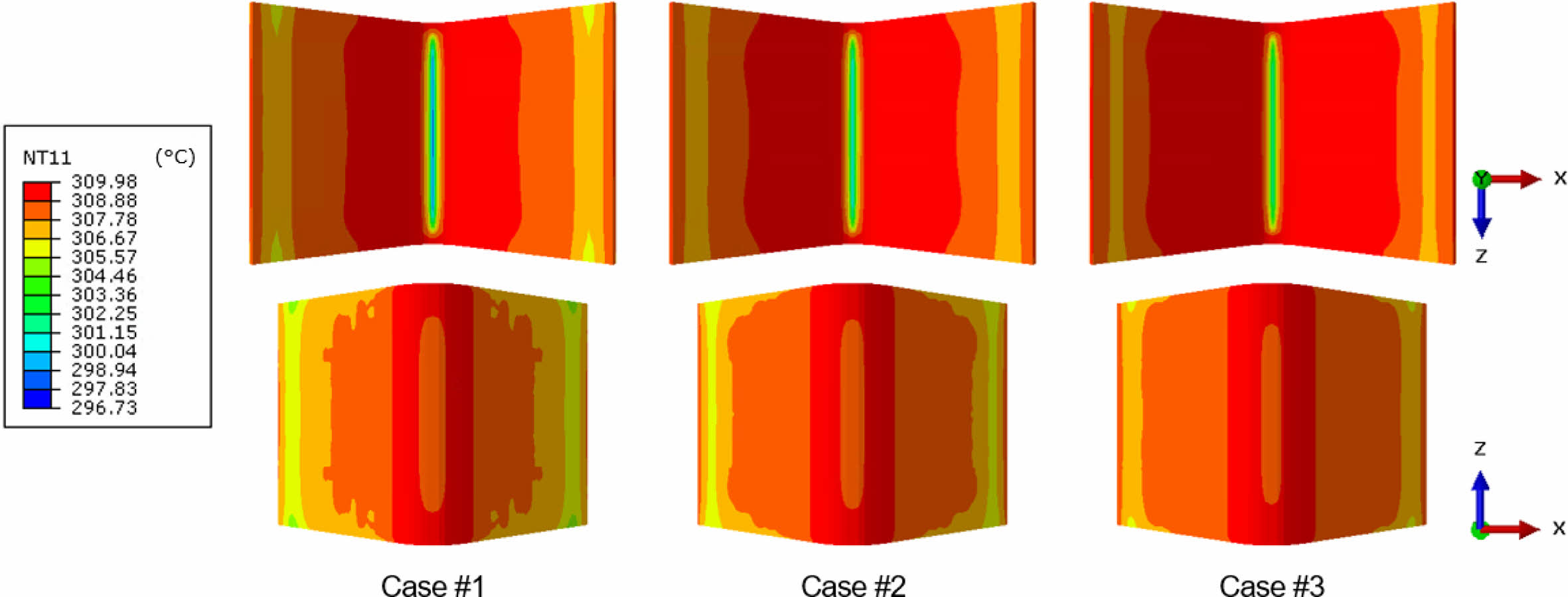

Fig. 4는 성형 단계 해석 결과를 나타내며, Cases #1, #2, #3에 대한 CFRTP의 온도 분포를 비교하였다. 금형 초기 온도가 높을수록 CFRTP 가장자리에서 중앙 곡면부로의 열전달 속도가 상대적으로 감소하는 경향을 보였다. 또한 모든 케이스에서 성형 단계 종료 시점의 CFRTP 온도는 결정화 시작 온도 이상으로 유지되어, 해당 단계에서는 결정화가 발생하지 않는 것으로 나타났다.

3.1.2 유지 단계

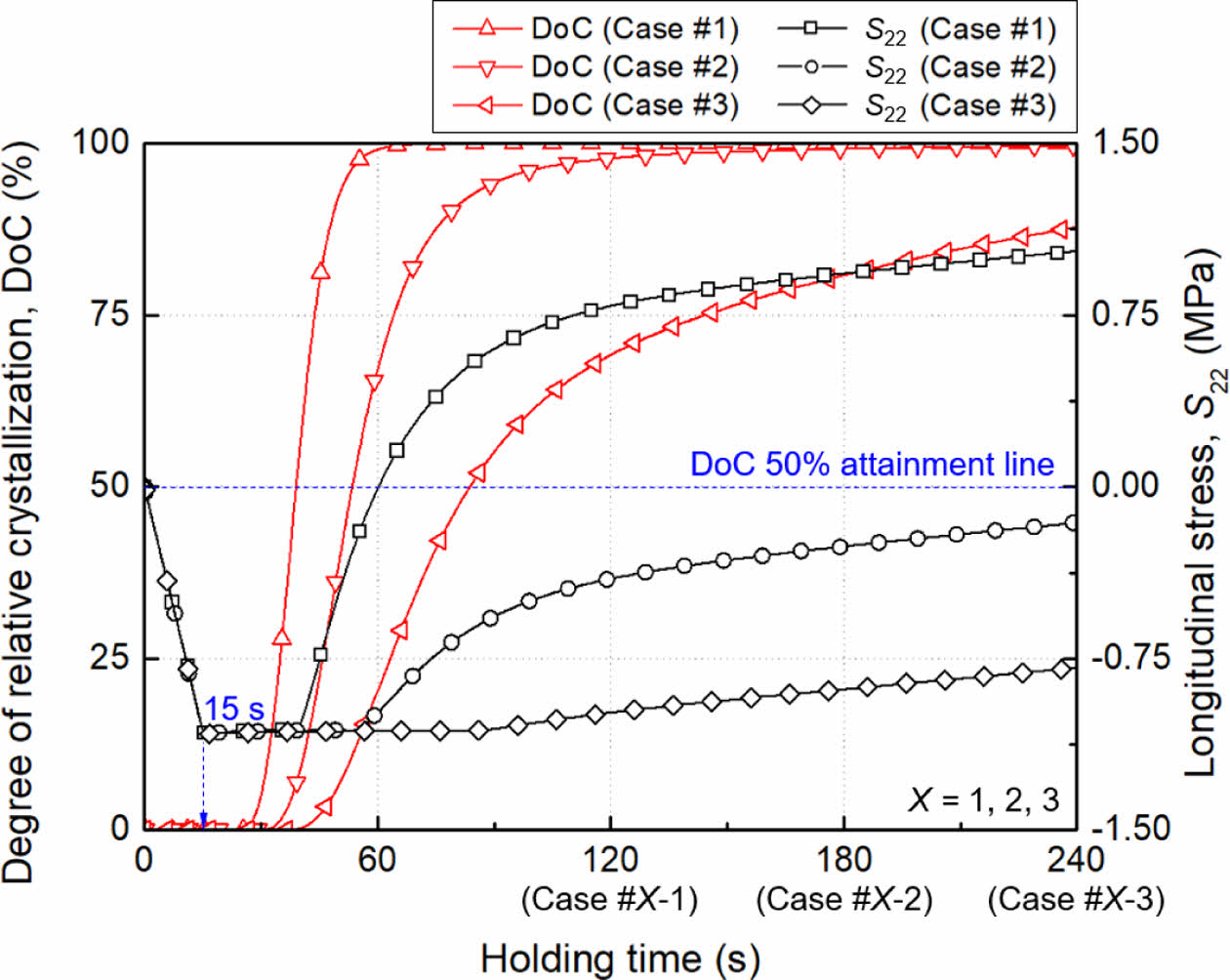

유지 단계에서는 상형의 일정한 가압 하에 CFRTP의 냉각이 진행되며, 이와 동시에 결정화가 수반된다. Fig. 5는 유지 단계 동안 각 해석 케이스에서 CFRTP 중앙 노드의 DoC와 2 방향 응력(S22) 거동을 나타낸다.

금형 초기 온도가 낮을수록 CFRTP의 냉각 속도가 증가하여 결정화가 더 이른 시점에 시작되며, 보다 급격하게 진행되는 경향을 보인다. 그 결과, Cases #1과 #2에서는 유지 시간 120초 이내에 결정화가 거의 완료된 반면, Case #3에서는 유지 시간 240초에도 결정화가 완료되지 않았다.

한편 유지 시간이 길어질수록 최종 시점의 DoC는 전반적으로 증가하는 경향을 보였으며, 특히 Case #3에서 그 차이가 두드러졌다. 이는 Case #3에서 결정화가 느리게 진행되어 120초, 180초, 240초 사이의 DoC 변화 폭이 큰 반면, Cases #1과 #2에서는 120초 이내에 결정화가 거의 완료되어 이후 변화가 거의 없었기 때문이다.

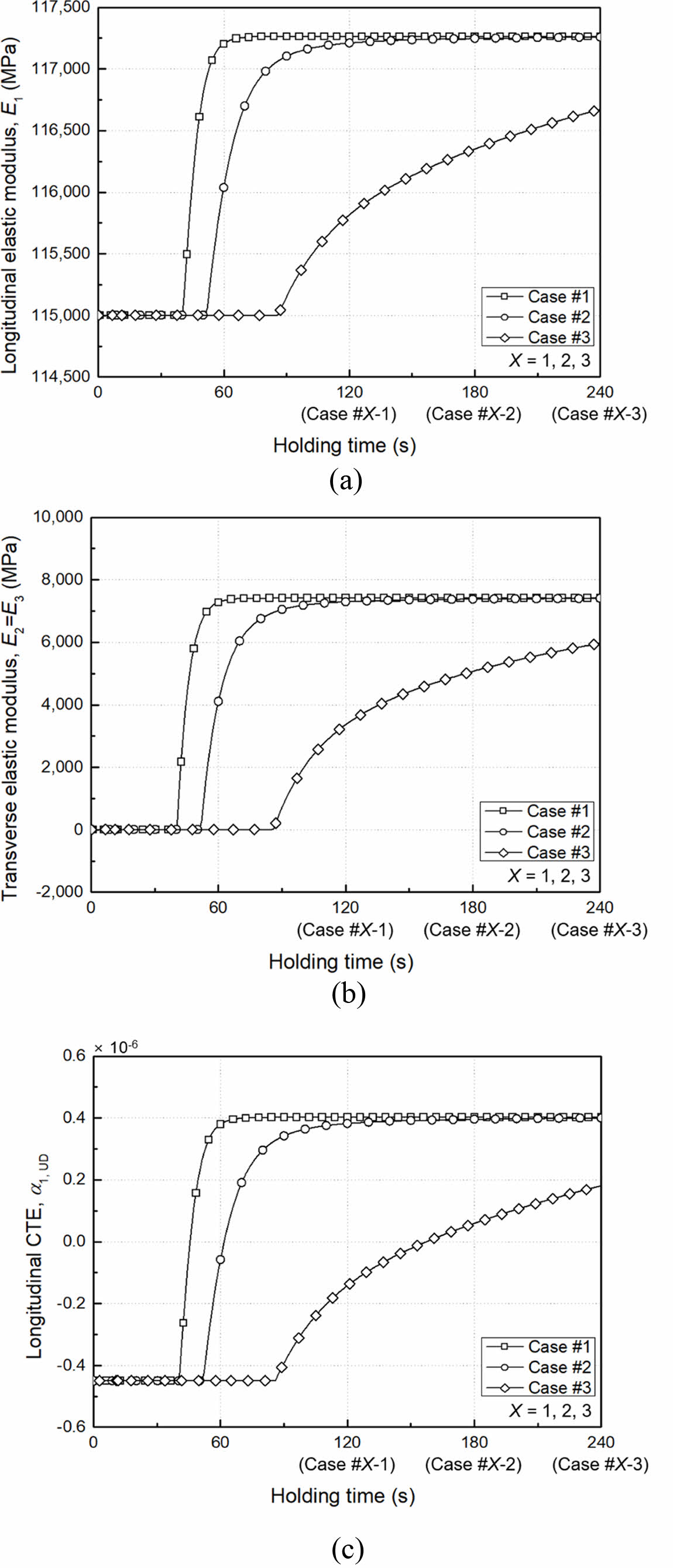

Fig. 6은 유지 단계 동안 각 해석 케이스에서 CFRTP 중앙 노드의 유효물성 중 방향별 탄성계수와 1 방향 열팽창계수(a1,UD) 변화를 나타낸다. 자기 일치 모델과 식 (8)에 따라, 각 해석 케이스에서 수지의 탄성계수가 증가하기 시작하는 시점부터 CFRTP의 방향별 탄성계수와 a1,UD가 함께 증가하는 경향을 보인다. 한편 2 방향 열팽창계수(a2,UD)는 수지의 탄성계수 변화에 영향을 받지 않으므로, 모든 케이스에서 약 0.000032의 일정한 값을 유지하였다.

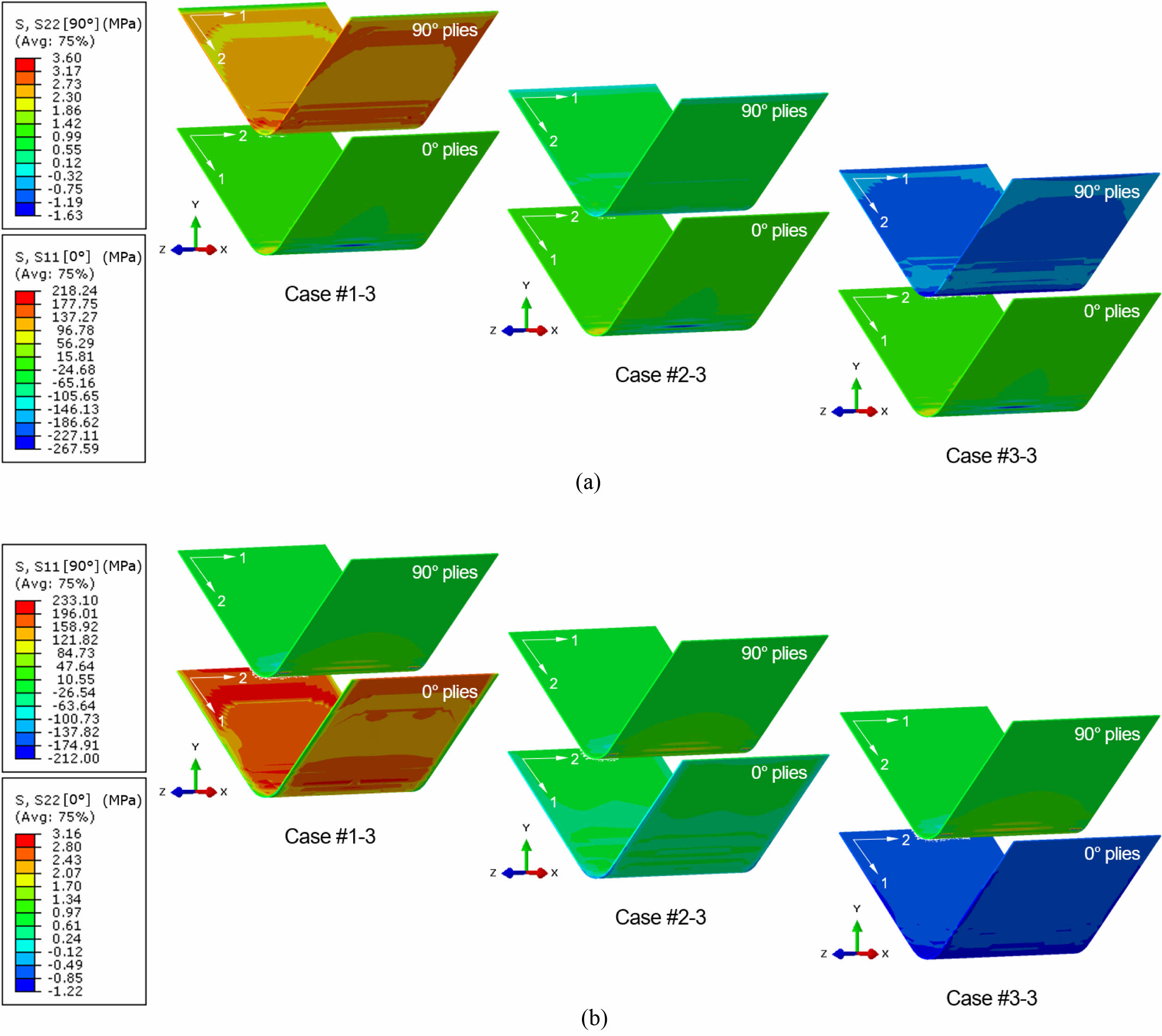

Fig. 7은 유지 단계가 240초 동안 진행된 Cases #X-3 (X = 1, 2, 3)에 대한 각 플라이의 방향별 응력 분포를 보여준다. CFRTP의 결정화에 따른 열수축과 상형의 일정한 가압으로 인해 잔류응력이 발생하였으며, 두께 방향의 불균일한 온도 구배와 방향별 물성 차이에 따라 각 플라이의 응력 분포가 상이하게 나타났다.

1 방향 응력은 모든 플라이의 곡면부에서 최대값을 나타냈으며, 평면부에서는 금형 초기 온도에 따른 유지 단계의 응력 분포 차이가 크지 않았다. 반면, 2 방향 응력은 Case #1에서 인장 응력이, Cases #2와 #3에서는 압축 응력이 주로 발생하였다. 이는 Fig. 5에서 확인된 유지 단계 동안의 2 방향 응력 거동과 일치한다. Fig. 5에 나타난 바와 같이, 유지 단계 초기에 상형의 가압으로 인해 CFRTP에 약 15초 간 2 방향에서 압축 응력이 나타났다. 이후 일정 시간 동안 응력 수준이 안정화되었으며, DoC가 50%를 초과하는 시점부터는 2 방향 응력이 점진적으로 이완되기 시작하였다. 이러한 응력 거동은 식 (6)에 따라 DoC가 0.5를 초과한 이후부터 선형으로 급격히 증가하는 수지의 탄성계수에 기인한다. 탄성계수의 증가로 인해 재료의 강성이 향상되고, 외부 하중에 대한 저항성이 커짐에 따라 내부 응력은 점차 완화된다.

이러한 영향으로 Case #1에서는 결정화가 급격하게 진행되어 탄성계수가 빠르게 증가하였고, 그 결과 충분한 응력 이완이 발생하여 유지 단계 후반부에는 인장 응력으로 전환되었다. 반면, Cases #2와 #3에서는 결정화가 완만하게 진행되어 탄성계수의 상승이 지연되었으며, 응력 이완이 제한되어 압축 응력이 잔류하게 되었다.

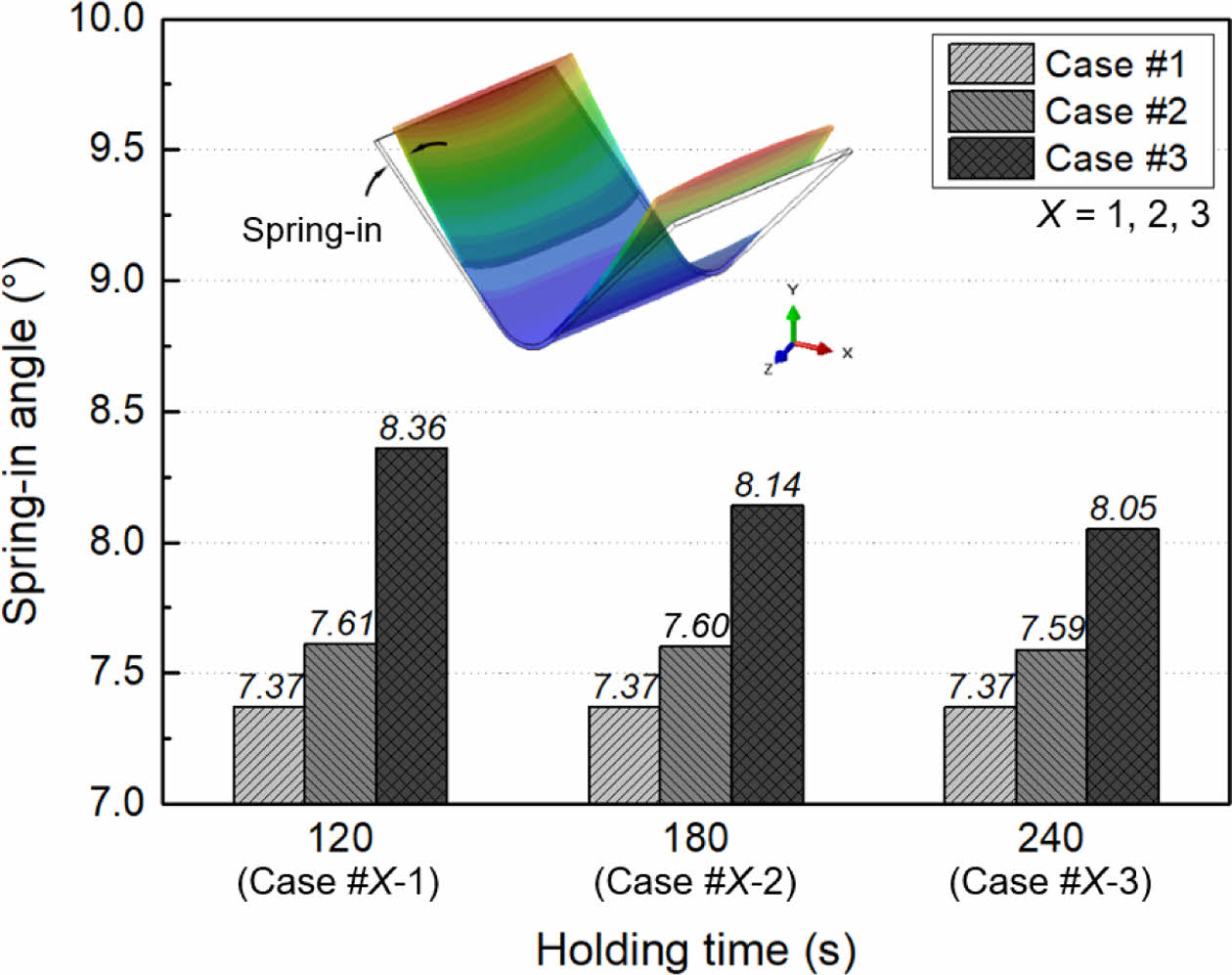

3.1.3 탈형 단계

Fig. 8은 CFRTP 구조물의 탈형 후 스프링인 형상과, Table 5에 나타낸 해석 케이스별 스프링인 각도를 보여준다. 금형 초기 온도가 높을수록, 탈형 이후 상온으로의 급격한 냉각이 유발되어 열수축 응력이 증가하고, 이에 따라 스프링인 각도도 증가하는 경향이 나타났다. 반면, 유지 시간에 따른 스프링인 각도 변화는 Case #3에서만 일부 관찰되었으며, Cases #1과 #2에서는 유의미한 변화가 나타나지 않았다. 이는 Case #3에서 유지 시간에 따른 DoC 변화 폭이 상대적으로 크기 때문에, 탄성계수와 응력 이완 특성에 차이가 발생하여 스프링인 거동에 영향을 준 것으로 해석된다.

탈형 단계에서는 금형으로부터 분리된 CFRTP가 상온에서 냉각되며, 유지 단계에서 축적된 응력이 완화되는 과정에서 공정유도 변형이 발생한다. 이때 DoC가 낮은 경우, 수지의 탄성계수가 작아 내부 응력 이완에 대한 저항이 감소하고, 결과적으로 스프링인 각도가 증가한다. 또한 식 (8)과 (9)에 따르면, DoC가 낮을수록 CFRTP의 방향별 열팽창계수 차이가 커져 플라이 간 열수축 불균형이 심화되며, 이 역시 스프링인 거동을 증가시키는 원인으로 작용한다. 따라서 최종 DoC가 낮은 케이스일수록 더 큰 공정유도 변형이 발생하는 경향을 보인다.

3.2 열성형 공정 변수의 주효과 평가

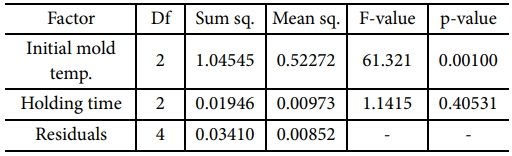

열성형 공정의 주요 변수인 금형 초기 온도와 유지 시간이 스프링인에 미치는 영향을 정량적으로 평가하기 위해 이원분산분석(two-way ANOVA)을 수행하였다. 이원분산분석은 2개 이상의 집단 간 데이터 평균 차이를 분석함으로써 독립변수가 종속변수에 미치는 영향을 분석하는 통계 기법 중 하나이다. 이를 위해, FEA를 통해 각 해석 조건에서 도출된 CFRTP 구조물의 스프링인 데이터를 기반으로 데이터 분석 프로그램인 R studio를 이용하여 두 공정 변수의 주효과를 정량적으로 평가하였다. 이때 금형 초기 온도와 유지 시간을 독립변수로 설정하였고, 최종 CFRTP 구조물의 스프링인 각도를 종속변수로 설정하였다.

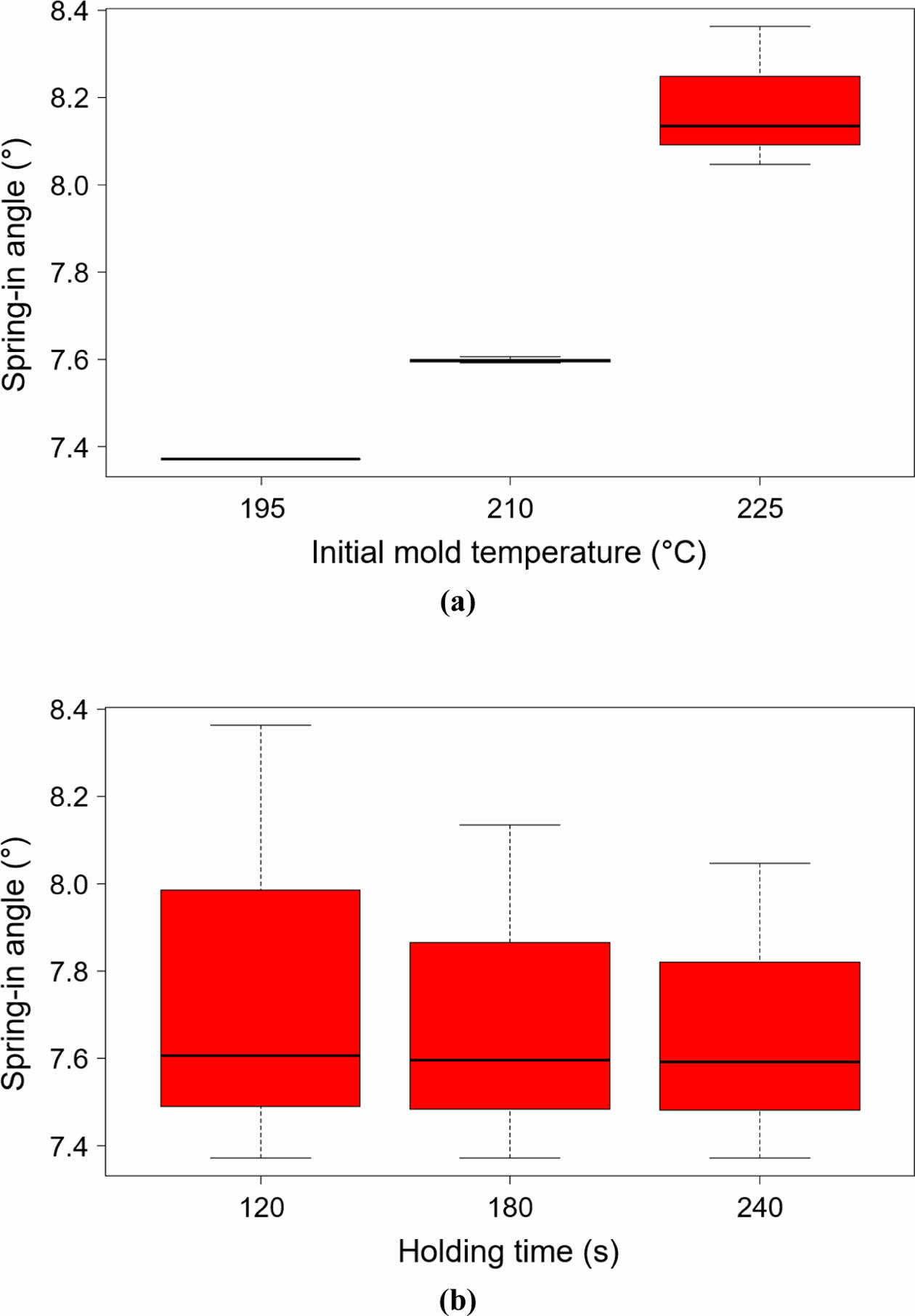

이원분산분석을 수행하기에 앞서, 각 독립변수의 수준에 따른 종속변수의 분포와 중앙값을 시각적으로 비교하기 위해 박스플롯(box plot)을 작성하였다. Fig. 9는 R studio를 통해 도출된 각 요인별 박스플롯을 보여준다. Fig. 9(a)에서 225 oC 수준을 제외한 나머지 수준에서 데이터 분포가 매우 제한적으로 나타났으며, 수준 간 중앙값에는 유의한 수준의 차이가 관찰되었다. 반면 Fig. 9(b)에서는 각 수준의 데이터 분포가 상대적으로 넓게 분포하였고, 중앙값은 수준 간 큰 차이가 없었다.

독립변수의 주효과를 파악하기 위해 이원분산분석을 수행하고, 정규성을 검정하였다. Table 6에 제시된 이원분산분석 결과에 따르면, 통계적 유의성을 판단하는 척도인 p-value는 금형 초기 온도에 대해 0.00100, 유지 시간에 대해 0.40531로 산출되었다. 따라서 금형 초기 온도에 대한 p-value만이 유의수준 0.05보다 작으므로, 해당 공정 변수의 수준 간 평균 차이는 통계적으로 유의한 것으로 판단된다. 반면, 유지 시간에 대해 설정된 수준은 스프링인 각도에 통계적으로 유의한 영향을 미치지 않는 것으로 확인된다.

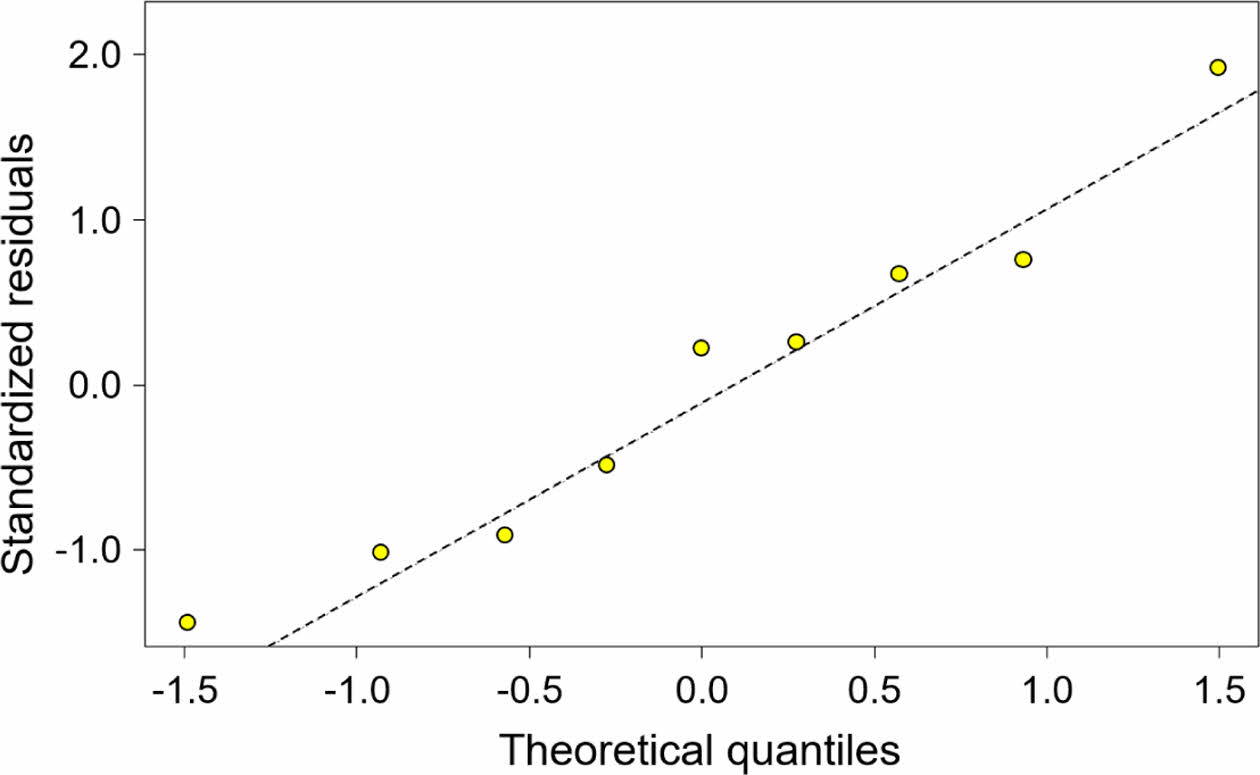

이후 이원분산분석의 전제조건인 잔차의 정규성을 확인하기 위해 Shapiro-Wilk 검정을 수행하고, R studio를 통해 Q-Q 선도를 작성하였다. Fig. 10에 제시된 바와 같이, Q-Q 선도에서 9개의 데이터 포인트가 기준선을 잘 따라 분포하는 것으로 나타났다. 또한 Shapiro-Wilk 검정 결과, 검정통계량 W는 0.95842, p-value는 0.7817로 산출되었으며, 이를 통해 데이터가 정규성을 만족함을 입증하였다.

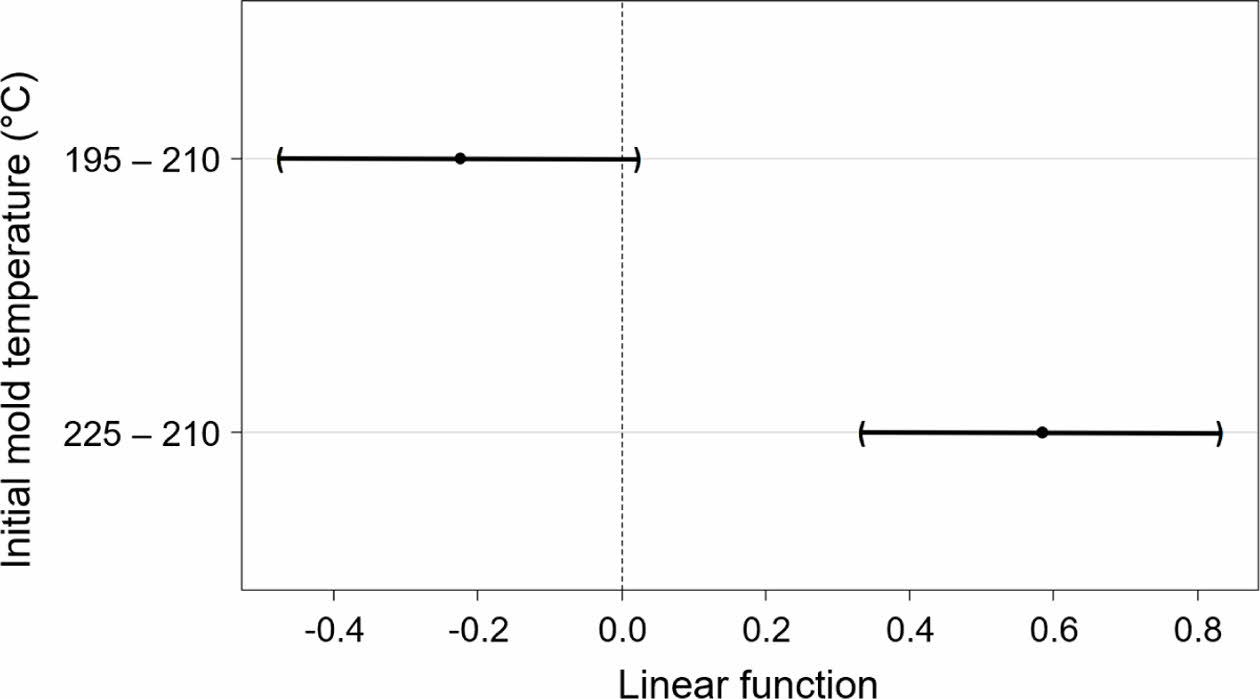

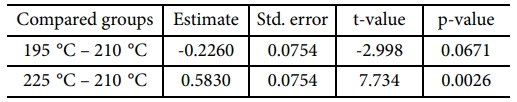

앞선 이원분산분석 결과를 통해 금형 초기 온도가 스프링인 각도에 미치는 주효과만이 통계적으로 유의함을 확인하였다. 이에 따라 해당 요인의 수준 간 차이가 통계적으로 유의한지를 보다 구체적으로 분석하기 위해 사후검정 중 대조군과 비교군 간 차이를 비교하는 Dunnett 다중비교법을 적용하였다. 이때 대조군은 210 oC 수준으로 설정하였으며, 비교군은 각각 195 oC, 225 oC 수준으로 설정하였다. Table 7에 제시된 Dunnett 검정 결과, 210 oC 수준과 195 oC 수준 간 평균 차이는 통계적으로 유의하지 않았으나 (p-value > 0.05), 225 oC 수준과의 평균 차이는 유의한 것으로 나타났다 (p-value < 0.05). 이러한 결과는 3.1절의 Fig. 5에 나타난 결정화 거동과 Fig. 8의 스프링인 각도를 통해서도 확인되며, Cases #1과 #2 사이보다 Cases #2와 #3 사이에서 더 큰 차이가 발생했음을 시사한다. 이를 시각적으로 확인하기 위해 Fig. 11과 같이 R studio를 활용하여 Dunnett 선도를 작성하였다. Fig. 11에서 기준선 (0.0)을 중심으로 신뢰구간이 교차하는 경우는 210 oC 수준과 195 oC 수준 간 비교에 한정되며, 이를 통해 두 수준 간 평균 차이가 통계적으로 유의하지 않음을 나타낸다.

|

Fig. 4 Temperature distribution of CFRTP at the end of the forming stage according to the initial mold temperature |

|

Fig. 5 Development of DoC and S22 of CFRTP during the holding stage dependent on the initial mold temperature and the holding time |

|

Fig. 6 Development of effective material properties of CFRTP during the holding stage dependent on the initial mold temperature and the holding time: (a) longitudinal elastic modulus; (b) transverse elastic modulus; (c) longitudinal CTE |

|

Fig. 7 Stress distributions in the 0° and 90° plies at 240 s of the holding stage according to the initial mold temperature: (a) length direction; (b) width direction |

|

Fig. 8 Spring-in angle results according to the initial mold temperature and the holding time |

|

Fig. 9 Box plots of spring-in angle according to each process parameter: (a) initial mold temperature and (b) holding time |

|

Fig. 10 Q-Q plot of the standardized residuals |

|

Fig. 11 Dunnett plot for the initial mold temperature levels |

|

Table 7 Results of the Dunnett’s multiple comparison test for the initial mold temperature levels |

본 논문에서는 CFRTP 구조물에 대한 FEA 기반의 열성형 공정 해석을 통해 공정유도 변형을 예측하였고, 열성형 공정의 주요 공정 변수인 금형 초기 온도와 유지 시간이 공정유도 변형에 미치는 영향을 통계적으로 분석하기 위해 이원분산분석과 사후검정을 수행하였다.

열성형 공정 중 성형 단계 해석 결과, 금형 초기 온도가 높을수록 CFRTP 내 열전달 속도가 저하되었으며, 모든 조건에서 CFRTP의 온도가 결정화 시작 온도 이상으로 유지되어 결정화는 진행되지 않았다. 유지 단계에서는 금형 초기 온도가 낮을수록 CFRTP의 결정화 시작 온도가 낮아지고, 급격한 결정화가 진행되는 경향을 보였다. 또한 유지 시간이 길어질수록 DoC가 증가하였으며, 금형 초기 온도가 높을수록 유지 시간에 따른 DoC의 변화 폭이 크게 나타났다. DoC의 증가에 따라 탄성계수와 열팽창계수가 함께 증가하므로, 탈형 시작 시점에서 CFRTP 구조물의 DoC가 낮을수록 응력 이완에 대한 저항이 감소하고 열수축 불균형이 심화된다. 따라서 금형 초기 온도가 높고 유지 시간이 짧을수록, 탈형 단계에서 발생하는 스프링인 각도가 증가하는 경향이 나타났다. 이를 통해 공정 조건에 따른 유지 단계의 결정화 거동 차이가 탈형 시 CFRTP의 스프링인 거동에 직접적인 영향을 미치며, 낮은 DoC는 스프링인 거동을 유발하는 주요 요인으로 작용함을 시사한다.

열성형 공정 변수의 주효과 평가를 위해 수행한 이원분산분석 결과, 금형 초기 온도에 대한 p-value는 0.00100으로 통계적으로 유의한 수준을 나타낸 반면, 유지 시간에 대한 p-value는 0.40531로 유의하지 않은 것으로 분석되었다. 이를 통해 본 연구에서 설정한 금형 초기 온도 조건만이 스프링인 각도에 유의한 영향을 미치는 주요 인자인 것으로 확인되었다. 반면 유지 시간 조건은 통계적으로 유의한 영향을 나타내지 않았으나, 이는 설정된 조건 범위에 기인할 가능성이 있으며, 다른 수준의 유지 시간 조건에서는 유의미한 결과가 도출될 것으로 판단된다. 이후 사후검정을 위해 Dunnett 다중비교법을 적용한 결과, 금형 초기 온도 조건 중 210 oC와 225 oC 수준 간의 평균 차이만이 통계적으로 유의한 것으로 나타났으며, 이는 열성형 공정 해석 결과에서 관찰된 경향과도 일관성을 보였다.

CFRTP의 열성형 공정 중 발생하는 공정유도 변형은 최종 제품의 형상 정확도와 기계적 성능에 중대한 영향을 미치며, 이는 공정 조건에 따라 크게 달라진다. 따라서 공정유도 변형을 정밀하게 예측함과 동시에, 주요 공정 변수의 영향을 정량적으로 규명하여 해석 기반의 최적 성형 조건을 도출하는 것이 필수적이다. 따라서 본 논문은 반복적인 실험 비용을 절감하고, 고품질 부품 생산을 위한 공정 신뢰성을 확보하는 데 중요한 기초 자료로 활용될 수 있다.

본 논문은 2025년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업입니다 (No.RS-2022-NR070875). 또한 본 연구는 2025년도 산업통상자원부 및 한국산업기술기획평가원(KEIT) 연구비 지원에 의한 연구입니다(No.RS202400433049).

- 1. Awais, H., Nawab, Y., Amjad, A., Anjang, A., Akil, H. M., and Abidin, M. S. Z., “Environmental Benign Natural Fibre Reinforced Thermoplastic Composites: A Review,” Composites Part C: Open Access, Vol. 4, 2021, 100082.

-

- 2. Baek, Y. M., Shin, P. S., Kim, J. H., Park, H. S., Kwon, D. J., and Park, J. M., “Comparison of Mechanical and Interfacial Properties of Carbon Fiber Reinforced Recycled PET Composites with Thermoforming Temperature and Time,” Composites Research, Vol. 30, No. 3, 2017, pp. 175-180.

-

- 3. Lim, J., and Kim, S. W., “Unleashing the Potential of CFRP Laminate: Enhancing Mechanical Characteristics with STF-Impregnated Woven Carbon Fabric,” Advanced Composite Materials, Vol. 33, No. 5, 2024, pp. 1003-1025.

-

- 4. Byun, S. W., Choi, D. K., Lee, S. Y., Lee, C. J., and Kim, S. W., “Detection of Internal Damage in CFRP-Laminated Plates Using Signal Extraction Method,” International Journal of Aeronautical and Space Sciences, Vol. 25, No. 1, 2024, pp. 102-111.

-

- 5. Kim, D. H., and Kim, S. W., “Shell Element-Based Prediction of Process-Induced Deformation Considering the Different Fabric Parameters and Stacking Sequences of CFRP Woven Composites,” Advanced Composite Materials, Vol. 34, No. 3, 2024, pp. 409–432.

-

- 6. Alshammari, B. A., Alsuhybani, M. S., Almushaikeh, A. M., Alotaibi, B. M., Alenad, A. M., Alqahtani, N. B., and Alharbi, A. G., “Comprehensive Review of the Properties and Modifications of Carbon Fiber-Reinforced Thermoplastic Composites,” Polymers, Vol. 13, No. 15, 2021, 2474.

-

- 7. Lee, Y. S., Song, S. A., Kim, W. J., Kim, S. S., and Jung, Y. S., “Fabrication and Characterization of the Carbon Fiber Composite Sheets,” Composites Research, Vol. 28, No. 4, 2015, pp. 168–175.

-

- 8. Zeyrek, B. Y., Aydogan, B., Dilekcan, E., and Ozturk, F., “Review of Thermoplastic Composites in Aerospace Industry,” International Journal of Engineering Technology and Information, Vol. 3, 2022, pp. 1–6.

-

- 9. Kim, S., Kim, D. H., Kim, S. W., and Lee, S. Y., “Trends in Predicting Thermoforming-Induced Deformation of Thermoplastic Composites: A Review,” Composites Research, Vol. 37, No. 4, 2024, pp. 275–285.

-

- 10. Kim, D. H., Kim, S. W., and Lee, I., “Evaluation of Curing Process-Induced Deformation in Plain Woven Composite Structures Based on Cure Kinetics Considering Various Fabric Parameters,” Composite Structures, Vol. 287, 2022, 115379.

-

- 11. Kim, D. H., and Kim, S. W., “Process-Induced Distortion of Triaxially Braided Composites Considering Different Geometric Parameters Using Simplified Constitutive Model with Effective Property,” Finite Elements in Analysis and Design, Vol. 222, 2023, 103974.

-

- 12. Bean, P., Lopez-Anido, R. A., and Vel, S., “Integration of Material Characterization, Thermoforming Simulation, and As-Formed Structural Analysis for Thermoplastic Composites,” Polymers, Vol. 14, No. 9, 2022, 1877.

-

- 13. Parambil, N. K., Chen, B. R., Deitzel, J. M., and Gillespie Jr, J. W., “A Methodology for Predicting Processing Induced Thermal Residual Stress in Thermoplastic Composite at the Microscale,” Composites Part B: Engineering, Vol. 231, 2022, 109562.

-

- 14. Brauner, C., Peters, C., Brandwein, F., and Herrmann, A. S., “Analysis of Process-Induced Deformations in Thermoplastic Composite Materials,” Journal of Composite Materials, Vol. 48, No. 22, 2014, pp. 2779–2791.

-

- 15. Kim, S., Kim, D. H., Kim, S. W., and Lee, S. Y., “Investigation of Process-Induced Deformation in Thermoplastic Composites through Sequential Thermoforming Simulation Considering Crystallization Kinetics,” Finite Elements in Analysis and Design, Vol. 249, 2025, 104389.

-

- 16. McCool, R., Murphy, A., Wilson, R., Jiang, Z., Price, M., Butterfield, J., and Hornsby, P., “Thermoforming Carbon Fibre-Reinforced Thermoplastic Composites,” Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, Vol. 226, No. 2, 2012, pp. 91–102.

-

- 17. Vieille, B., Albouy, W., and Taleb, L., “Investigations on Stamping of C/PEEK Laminates: Influence on Meso-Structure and Macroscopic Mechanical Properties under Severe Environmental Conditions,” Composites Part B: Engineering, Vol. 63, 2014, pp. 101–110.

-

- 18. Khan, M. A., Mitschang, P., and Schledjewski, R., “Parametric Study on Processing Parameters and Resulting Part Quality through Thermoplastic Tape Placement Process,” Journal of Composite Materials, Vol. 47, No. 4, 2013, pp. 485–499.

-

- 19. Nakamura, K., Watanabe, T., Katayama, K., and Amano, T., “Some Aspects of Nonisothermal Crystallization of Polymers. I. Relationship between Crystallization Temperature, Crystallinity, and Cooling Conditions,” Journal of Applied Polymer Science, Vol. 16, No. 5, 1972, pp. 1077–1091.

-

- 20. Nakamura, K., Katayama, K., and Amano, T., “Some Aspects of Nonisothermal Crystallization of Polymers. II. Consideration of the Isokinetic Condition,” Journal of Applied Polymer Science, Vol. 17, No. 4, 1973, pp. 1031–1041.

-

- 21. Nakamura, K., Watanabe, T., Amano, T., and Katayama, K., “Some Aspects of Nonisothermal Crystallization of Polymers. III. Crystallization during Melt Spinning,” Journal of Applied Polymer Science, Vol. 18, No. 2, 1974, pp. 615–623.

-

- 22. Mubarak, Y., Harkin-Jones, E. M. A., Martin, P. J., and Ahmad, M., “Modeling of Non-Isothermal Crystallization Kinetics of Isotactic Polypropylene,” Polymer, Vol. 42, No. 7, 2001, pp. 3171–3182.

-

- 23. Chan, T. W., and Isayev, A. I., “Quiescent Polymer Crystallization: Modelling and Measurements,” Polymer Engineering & Science, Vol. 34, No. 6, 1994, pp. 461–471.

-

- 24. Wijskamp, S., Shape Distortions in Composites Forming, Ph.D. Thesis, University of Twente, Netherlands, 2005.

- 25. Bogetti, T. A., and Gillespie Jr, J. W., “Process-Induced Stress and Deformation in Thick-Section Thermoset Composite Laminates,” Journal of Composite Materials, Vol. 26, No. 5, 1992, pp. 626–660.

-

- 26. Svanberg, J. M., Predictions of Manufacturing Induced Shape Distortions: High Performance Thermoset Composites, Doctoral Dissertation, Luleå University of Technology, Sweden, 2002.

- 27. Chen, W., and Zhang, D., “A Micromechanics-Based Processing Model for Predicting Residual Stress in Fiber-Reinforced Polymer Matrix Composites,” Composite Structures, Vol. 204, 2018, pp. 153–166.

-

- 28. Schürmann, H., Konstruieren mit Faser-Kunststoff-Verbunden, Vol. 2, Springer, Berlin, Germany, 2005.

-

- 29. TenCate, CETEX PPS Material Data Sheet [dataset], 2012, http://www.tencate.com (accessed 13 January 2025).

- 30. MatWeb, “Toray T300 Carbon Fiber; Polyphenylene Sulfide (PPS),” http://www.matweb.com (accessed 13 January 2025).

- 31. Ryu, J. C., Lee, C. J., Jang, J. S., and Ko, D. C., “Spring-In Prediction of CFRP Part Using Coupled Analysis of Forming and Cooling Processes in Stamping,” Materials, Vol. 17, No. 5, 2024, 1115.

-

- 32. Kabir, I. R., Yin, D., Tamanna, N., and Naher, S., “Thermomechanical Modelling of Laser Surface Glazing for H13 Tool Steel,” Applied Physics A, Vol. 124, 2018, pp. 1–9.

-

- 33. Lee, J. M., Kim, B. M., Min, B. J., Park, J. H., and Ko, D. C., “Formability of CFRTP Prepreg Considering Heat Transfer,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 4, 2017, pp. 161–168.

-

- 34. Lee, J. M., Lee, C. J., Kim, B. M., and Ko, D. C., “Design of Prepreg Compression Molding for Manufacturing of CFRTP B-Pillar Reinforcement with Equivalent Mechanical Properties to Existing Steel Part,” International Journal of Precision Engineering and Manufacturing, Vol. 21, 2020, pp. 545–556.

-

- 35. Zhang, H., Zhou, J., Liu, G., and Guo, Z., “Thermal Interface Modeling and Experiments with Novel Multi-Layer Structure in Modular Microsatellite,” International Journal of Aeronautical and Space Sciences, Vol. 24, No. 5, 2023, pp. 1283–1294.

-

This Article

This Article

-

2025; 38(4): 468-478

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.468

- Received on Jun 29, 2025

- Revised on Aug 6, 2025

- Accepted on Aug 13, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Woo Kim

-

* Department of Aerospace and Mechanical Engineering, Korea Aerospace University

** Department of Smart Air Mobility, Korea Aerospace University

*** Department of Aeronautical and Astronautical Engineering, Korea Aerospace University

**** Research Institute for Aerospace Engineering and Technology, Korea Aerospace University - E-mail: swkim@kau.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.