- Microstructure and Mechanical Properties of PAN Precursor-Based Carbon Fibers Prepared via Hot-Water and Steam-Drawing Processes

Seungmin Yu*, Hyun-Jae Cho**, Sung-Kwang Kim**, Yong-Sik Chung**, Byoung-Suhk Kim*, **†

* Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University, Jeonju 54896, Korea

** Department of Carbon Composites Convergence Materials Engineering Jeonbuk National University, Jeonju 54896, Korea- 열수 및 스팀 연신 공정에 따른 PAN 전구체 기반 탄소섬유의 미세구조 및 기계적 물성 분석

유승민* · 조현재** · 김성광** · 정용식** · 김병석*, **†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

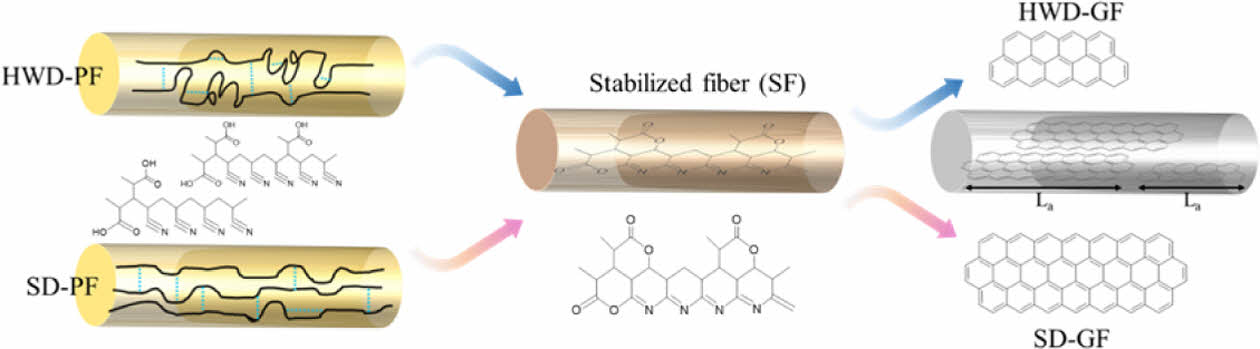

This study investigates the effects of different drawing processes on the microstructure and mechanical properties of carbon fibers derived from the PAN polymer. Precursor fibers were produced either by hot water drawing (HWD, draw ratio 8.25) or by applying additional steam drawing (SD, 2.5 bar) after intermediate HWD, resulting in a total draw ratio of 11.5. All samples subsequently underwent identical stabilization, carbonization, and graphitization to yield the graphitized fibers (HWD-CF/GF and SD-CF/GF). 2D-XRD analysis showed that the steam-drawn precursor (SD-PF) exhibited superior (100) plane alignment, and after graphitization, SD-GF retained a higher (002) orientation index (O.I. ≈ 0.88) and a 40% larger La than HWD-GF. Raman spectroscopy further indicated improved crystallinity and stacking order (lower ID/IG, higher I2D/IG), leading to enhanced density and modulus. Notably, although SD-CF initially showed slightly lower performance, it underwent significant structural development during graphitization. These results highlight the critical role of precursor drawing history and demonstrate that steam drawing is an effective strategy for improving the modulus of PAN-based carbon fibers.

본 연구에서는 polyacrylonitrile (PAN) 중합체 기반 연신 공정의 차이가 탄소섬유의 미세구조 및 기계적 물성에 미치는 영향을 비교하였다. PAN 전구체 섬유(Precursor Fiber: PF)는 열수 연신(Hot-water Drawing: HWD, 8.25배) 또는 열수 연신 후 스팀 연신(Steam Drawing: SD, 2.5 bar)을 추가하여 총 연신비 11.5배 조건으로 제조(열수 연신 전구체: HWD-PF, 열수/스팀 연신 전구체: SD-PF)되었으며, 이후 동일한 안정화, 탄화 및 흑연화 공정을 거쳐 탄소 섬유(Carbon Fiber: CF) 및 흑연화 섬유(Graphitized Fiber: GF)(HWD-CF, SD-CF, HWD-GF, SD-GF)를 제조하였다. 2D-XRD 분석 결과, SD-PF는 PAN의 (100)면 배향성이 더 우수하였고, SD-GF는 (002)면 배향계수(Orientation Index)가 약 0.88로 더 높았다. 또한, SD-GF는 결정 크기(La)가 HWD-GF 대비 40% 이상 크고, 라만(Raman) 분석에서도 흑연화율 및 적층 질서를 나타내는 ID/IG, I2D/IG에서 더 우수한 특성을 보였다. 이러한 구조 발달은 섬유의 밀도 및 탄성률 향상으로 이어졌으며, 인장강도 또한 유지되거나 향상되었다. 특히 탄화 단계에서는 SD-CF의 물성이 다소 낮았으나, 흑연화 과정에서 구조가 급격히 발달하면서 최종 성능이 현저하게 향상되었다. 본 연구 결과는 PAN 전구체의 연신 이력과 구조적 유연성이 흑연화 구조 및 최종 물성 발현에 결정적임을 보여주며, 스팀 연신이 PAN 기반 고탄성 탄소섬유 제조에 효과적 전략임을 시사한다.

Keywords: 폴리아크릴로니트릴(Polyacrylonitrile), 탄소섬유(Carbon fiber), 고탄성(High modulus), 스팀 연신(Steam drawing), 열수 연신(Hot-water drawing)

고성능 복합재료 산업에서 탄소섬유는 높은 비강도를 가지는 소재로서 항공우주, 자동차, 스포츠, 에너지 등 다양한 분야에서 핵심적으로 사용되고 있다[1-4]. 특히 폴리아크릴로니트릴(PAN) 기반 탄소섬유는 뛰어난 인장강도와 탄성률, 경량성 등의 장점으로 인해 복합재료 분야에서 가장 활발히 적용되고 있다[5,6]. 이러한 탄소섬유의 물성은 단순 전구체의 화학 조성에만 의존하지 않으며, 전구체의 미세구조, 열처리 조건, 연신공정에 따른 사슬 배향도 등 다양한 공정 변수에 따라 크게 변화한다[7-10].

PAN 고분자는 안정화 및 탄화 공정을 거치면서 고리화(cyclization), 탈수소화(dehydrogenation), 방향족화(aromatiza- tion) 반응을 통해 탄소 골격을 갖는 그래핀 유사 구조로 진화한다. 이 과정에서 고분자 사슬의 초기 배향 상태는 결정면의 성장 방향 및 결정립 크기에 큰 영향을 미치며, 이는 탄소섬유의 기계적 특성에 직접적으로 반영된다. PAN 결정 내의 (100)면은 고분자 사슬 간 적층 방향을 나타내며, 이 면이 섬유축과 평행하게 잘 배향될수록 열처리 시 그래핀 층의 형성이 보다 섬유축을 따라 유리하게 진행된다[11]. 그 결과 제조된 탄소섬유에서는 (002)면의 섬유축에 대한 평행 배향이 증대되고, 이는 in-plane 방향의 결정립 크기(La) 증가 및 섬유 강도 향상으로 이어진다[12]. 이러한 배향도 제어는 주로 열처리 또는 연신 공정이 지배적이며, 연신 조건은 고분자 사슬의 이방성 구조 형성에 큰 영향을 준다[13,14]. 연신 공정의 매개변수로는 연신 온도, 연신비, 연신 매질의 종류 등이 있으며, 일반적으로 열수(Hot water)를 이용한 연신이 널리 사용되고 있다. 한편, 스팀(Steam)을 연신 매체로 활용하는 공정은 고온의 포화 수증기를 통해 보다 유연한 인장 조건을 제공함으로써 고분자 사슬의 추가적인 재배열 및 결정 성장에 효과적으로 기여할 수 있는 공정으로 주목받고 있다.

본 연구에서는 PAN 중합체를 기반으로 하여, 서로 다른 연신 공정을 적용한 두 종류의 전구체 섬유를 비교 분석하였다. 첫 번째 시료는 열수 연신만으로 최종 연신을 완료한 전구체 섬유(Hot-water-drawn Precursor Fiber, HWD-PF)이며, 두 번째 시료는 열수 연신을 중간 수준까지만 적용한 후 스팀 연신을 추가하여 최종 연신을 완료한 섬유(Steam-drawn Precursor Fiber, SD-PF)이다. 두 시료 모두 동일한 조건에서 안정화, 저온탄화, 고온탄화 및 흑연화 열처리를 거쳐 탄소섬유를 제조하여 비교 분석하였다. 이러한 실험 설계를 통해, PAN 전구체의 연신 방식의 차이가 결정구조 형성 경로와 최종 물성에 미치는 영향을 명확히 규명하고자 하였다. 각 시료에 대해 2D-XRD 방위각 스캔을 통해 전구체 및 탄소섬유 단계에서의 결정면 배향성을 정량화하였으며, XRD 분석을 통해 in-plane 결정크기(La)를 산출하여 구조-물성 간의 정량적 상관관계를 확인하고자 하였다. 이를 통해 연신 조건이 PAN의 (100)면 배향에 어떤 영향을 주며, 그 배향성이 탄화 및 흑연화 후 (002)면의 정렬성과 결정 성장 방향(La)에 어떻게 반영되는지를 규명함으로써, 연신 공정을 통한 전구체 섬유의 구조 설계가 최종 기계적 물성 확보에 얼마나 결정적인지를 제시하고자 하였다.

2.1 시약 및 재료

PAN 중합체 합성을 위해 사용된 단량체인 acrylonitrile (≥99%, AN), itaconic acid (≥99%, IA)는 삼전화학 (Samchun Chemicals Co. Ltd., Republic of Korea)에서 구입하여 사용하였고, 개시제로 2,2’-azobisisobutylonirile (≥99.0%, AIBN), 사슬이동제로 1-Dodecanethiol (≥98.0%, DDM), 용매로 dimethyl sulfoxide (99.9%, DMSO)는 각각 대정화학 (Daejung Chemical Co. Ltd., Republic of Korea)에서 구입하였다. PAN 중합체는 라디칼 중합으로 얻어졌으며, 얻어진 중합체의 평균분자량은 Mn~103 kg/mol, 점도는 49.2 Pa·s 이다[15].

2.2 탄소섬유의 제조

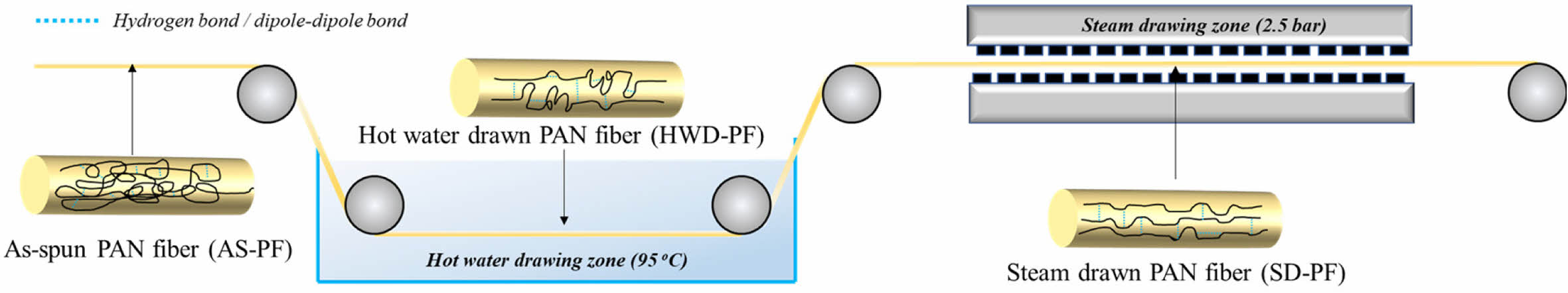

방사공정: 본 연구에 사용된 PAN 전구체 섬유는 습식 방사(Wet-spinning) 방식으로 제조되었다. 습식 방사 공정은 응고욕(Coagulation bath), 수세구간(Washing zone), 열수연신(Hot-water Drawing, HWD), 스팀 연신(Steam Drawing, SD) 구간으로 구성되어 있으며, 전 과정은 자체 설계한 습식 방사 시스템을 이용하였다. 방사 시 응고욕은 55%의 DMSO 용액으로 구성하였고, 수세욕의 온도는 60℃로 유지하면서 방사원액을 토출하였다. 방사노즐은 3k의 hole수를 가지며 각 0.05 mm 직경의 hole을 가지는 노즐을 사용하였다. 첫 번째 시료 HWD-PF는 열수연신을 활용하여 사절이전 최대 연신비까지 연신된 전구체 섬유로, 연신 매질로 95°C의 열수를 사용하여 고분자 사슬의 최대한의 정렬을 유도하였다. 두 번째 시료 SD-PF는 초기 열수 연신은 첫번째 시료대비 반절 수준의 연신비를 적용한 뒤, 추가적으로 2.5 bar의 포화 수증기를 이용한 스팀 연신(steam drawing)을 수행함으로써 최종 연신을 마친 섬유이다. 두 섬유의 최종 연신비는 각각 8.25배, 11.5배로 아래의 식(1)에 의해 계산되었다.

여기서 D는 연신비를 의미하며 V0는 방사원액의 토출선속, Vd는 최종 연신롤러의 속도를 의미한다. 해당 공정의 개요도는 Scheme 1에 나타내었다.

Scheme 1. Schematic illustration of the precursor fiber preparation process

소성공정: 연신 공정 이후 HWD-PF, SD-PF는 동일한 조건 하에서 안정화 및 열처리 과정을 거쳐 탄소섬유로 제조되었다. 안정화(Stabilization) 공정은 공기 분위기에서 연속식으로 200oC, 220oC, 240oC, 265oC의 단계적 승온을 통해 90분간 처리하였다. 안정화가 완료된 섬유는, 이후 질소 분위기에서 400oC부터 800oC까지의 저온 탄화(low-temperature carbonization), 1400oC의 고온 탄화(high-temperature carbonization), 그리고 Ar 분위기에서 2600oC까지의 흑연화(graphitization)를 순차적으로 진행하였다. 고온 탄화 후의 섬유는 각각 열수 연신 탄소섬유(Hot-water-drawn Carbon Fiber, HWD-CF)와 스팀 연신 탄소섬유(Steam-drawn Carbon Fiber, SD-CF)로 명명하였으며, 흑연화까지 마친 최종 섬유는 각각 열수 연신 흑연화섬유(Hot-water-drawn Graphitized Fiber, HWD-GF)와 스팀 연신 흑연화섬유(Steam-drawn Graphitized Fiber, SD-GF)로 표기하였다.

2.3 분석

XRD 분석: X-선 회절 분석(X-ray Diffraction, XRD) 측정은 다목적 X-선 회절분석기(Multi-Purpose X-Ray Diffractometer, X'pert, Malvern Panalytical, Netherlands)를 이용해 다음 조건에서 수행하였다. 측정하고자 하는 섬유 샘플을 잘게 절단하여 무작위 배향이 되도록 한 후 Kapton 필름 위에 올려놓고, 다시 Kapton 필름으로 덮어 밀봉하였다. 이후 시편 전체를 회전 스테이지(rotation stage)에 장착한 뒤, 초당 1도씩 360도로 회전시키면서 측정하였다. 시료의 전방위적 변향 평균화(integrated diffraction)를 구현하였고, 측정 패턴은 2θ: 10~60° 범위에서 적분하여 획득하였다. 광원으로는 Cu Kα(λ = 1.5405 Å)를 사용하였다. 결정격자 면간거리(dhkl)는 Bragg 법칙(2d sinθ = nλ)을 이용하여 (002)면뿐만 아니라, (100)면에서도 각각의 회절각 θ를 대입하여 계산하였다. 여기서 λ는 X선의 파장(Cu-Kα=1.5406 Å), θ는 각 결정면에 대한 회절각, n은 정수이다[16].

또한, 탄화섬유와 흑연화섬유의 결정 크기(stack height: Lc 및 crystallite width: La)는 Scherrer 식(3)을 이용하여 각 면의 특성에 맞게 계산하였다.

(002)면에 대해서는 K = 0.89, (100)면에 대해서는 K = 1.84을 사용하였다. 여기서 λ는 X선의 파장, β는 각 면에서 측정된 반치폭(Full Width at Half Maximum, FWHM), θ는 회절각이다[17].

2D XRD 분석: 연신공정에 따른 각 공정별 섬유의 배향도를 측정하기 위하여 2차원 X-선 회절 분석(2 Dimensional X-ray Diffraction, 2D-XRD)은 다목적 X-선 회절분석기(Multi-Purpose X-Ray Diffractometer, D8 DISCOVER, Bruker, Germany)에 VANTEC-500 2D 탐지기(2D detector)를 장착하여 수행하였다. PF 섬유의 경우 PAN의 (100) 면에 해당하는 약 17° 부근, CF와 GF의 경우 탄소 결정의 (002) 면에 해당하는 약 25° 부근에서 방위각(azimuthal angle) 스캔을 진행하여 2D XRD 패턴을 획득하였다. 측정된 2D XRD 패턴에서 확인된 회절 피크의 FWHM인 Z 값을 이용하여 다음 식(4)에 대입하여 배향 계수(Orientation Index, O.I.)를 계산하였다[18,19].

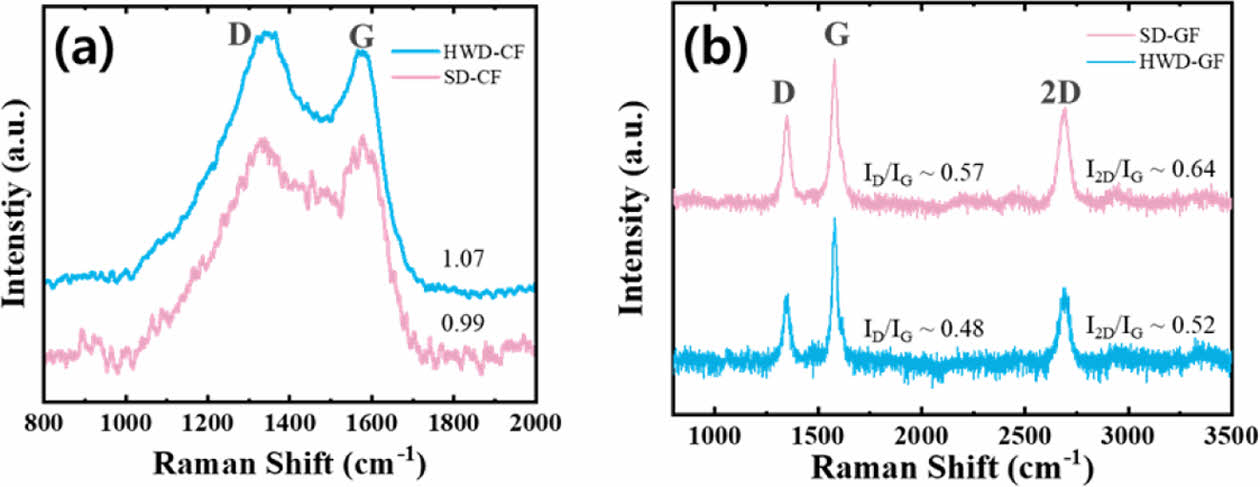

Raman 분석: 라만분광분석(Raman spectroscopy, LabRam GR UV/Vis/NIR, Horiba, Japan)은 514 nm 레이저를 이용하여 탄소섬유의 흑연 구조 평가에 수행되었다. D 밴드(~1350 cm-1)와 G 밴드(~1580 cm-1)의 강도비 (ID/IG)는 구조 내 결함 및 비정질 탄소의 상대적 함량을 나타내는 지표로 사용되었으며, 2D 밴드(~2700 cm-1)의 출현 및 상대 강도 비율 (I2D/IG)은 3차원 흑연 구조 발달 정도를 나타내는 지표로 활용되었다.

인장강도 및 탄성률 분석: 연신 공정에 따른 탄화섬유및 흑연화섬유의 인장강도 및 탄성률을 측정하기 위해 섬도인장시험기(Linear Density and Tensile Tester, FAVIMAT+)를 이용하여 단섬유 인장시험을 실시하였다. 인장강도 측정 시 210 cN의 로드셀(Load Cell)을 활용하였으며, 게이지 길이(gauge length)는 25 mm, 테스트 속도는 2 mm/min으로 설정하여 측정하였다. 샘플당 20번 측정의 평균 값으로 인장강도 및 탄성률을 구하였다.

밀도 분석: 탄화 및 흑연화 섬유의 밀도 분석은 Benzene (밀도 약 0.876 g/cm3)과 Tetrabromomethane(밀도 약 2.97 g/cm3)의 혼합물을 이용하여 보정한 밀도 구배 칼럼(density gradient column)으로 수행하였다. 섬유 샘플을 칼럼 내에 투입한 뒤, 평형 부유 위치(equilibrium flotation position)를 기준으로 각 섬유의 밀도를 3회씩 측정하여 평균값을 구하였다.

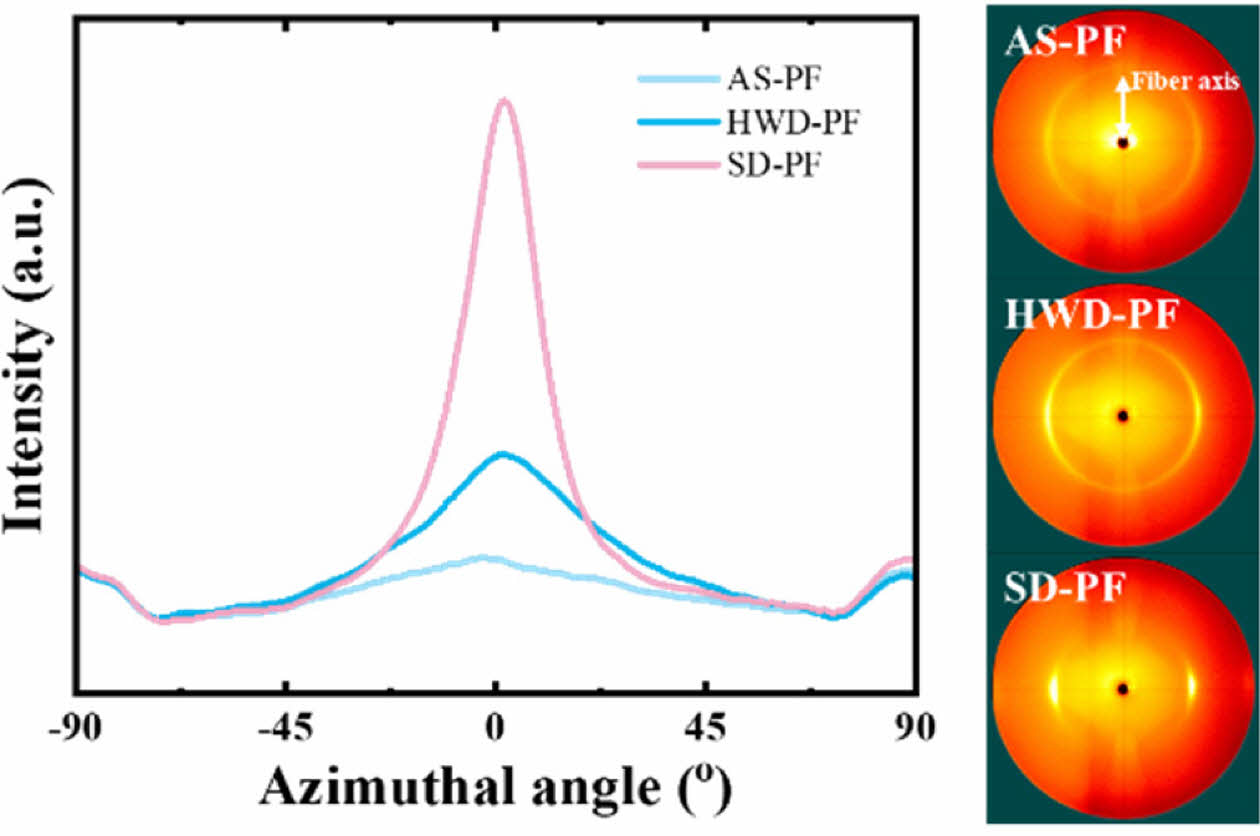

Fig. 1은 방사 직후 전구체(As-spun Precursor Fiber, AS-PF), 열수 연신 전구체(HWD-PF), 스팀 연신 전구체(SD-PF)의 2D-XRD 방위각 스캔 결과를 나타낸다. 이는 PAN 전구체의 (100)면 회절(약 2θ = 17° 부근)을 따라 방위각 방향으로 X선 회절 강도를 측정한 것으로, 피크 분포의 폭과 형태를 통해 섬유축 방향에 대한 고분자 사슬의 배향성을 정량적으로 평가할 수 있다[20]. AS-PF의 경우, (100) 회절 고리가 전 방위각에 걸쳐 비교적 균일한 강도를 나타내며, 이는 섬유 내 고분자 사슬의 배향도가 낮고 무질서한 상태임을 시사한다. 반면, 연신 공정을 거친 HWD-PF와 SD-PF에서는 (100)면 회절 강도가 적도 방향(섬유둘레 방향)에 뚜렷하게 집중된 양상을 보여준다. 특히 SD-PF의 경우, (100)면 회절 강도 분포가 HWD-PF보다도 더 좁고 선명하게 집중되어 있어, 스팀 연신 공정을 통해 PAN 사슬이 섬유축 방향으로 보다 배향되었음을 알 수 있다. 이는 연신비 8.25까지 열수 연신한 HWD-PF에 비해, 추가적인 스팀 연신으로 총 연신비 11.5까지 연신한 SD-PF에서 섬유축 방향으로 고분자 사슬의 배향도가 보다 효과적으로 증가했음을 의미한다. 요약하면, 전구체 단계에서의 (100)면 배향성은 AS-PF < HWD-PF < SD-PF 순으로 향상되었으며, PAN 전구체를 기반으로 할 때 스팀 연신 공정이 고분자 사슬의 배향도를 극대화하는 데 효과적임을 확인할 수 있다.

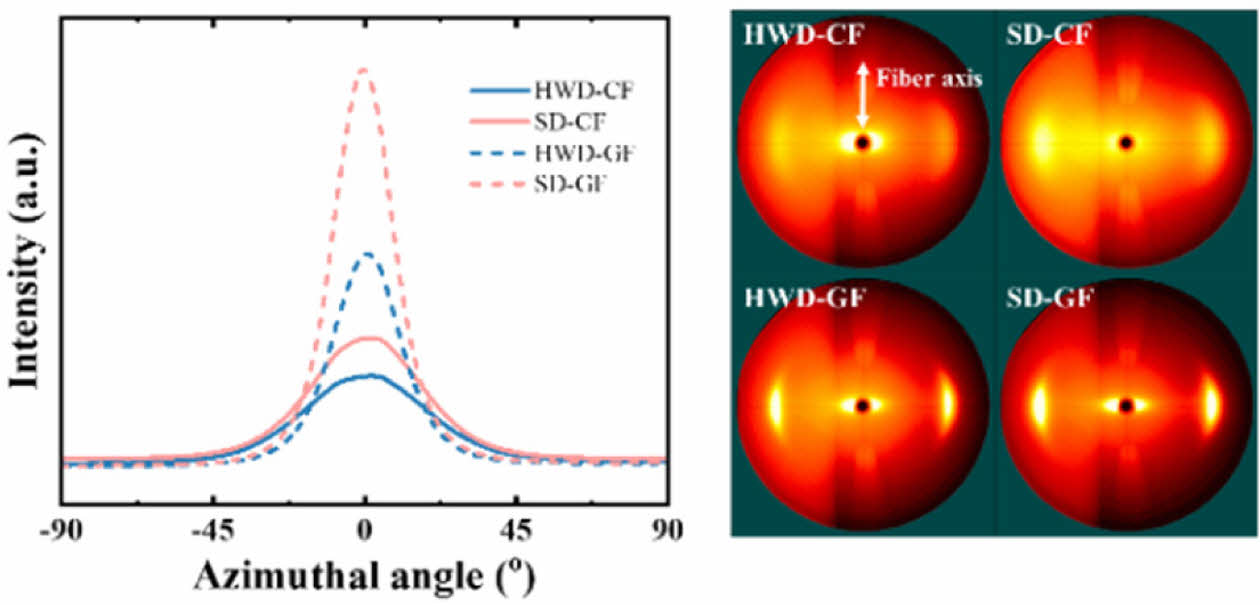

Fig. 2는 열처리를 거친 두 시료 탄화섬유(HWD-CF, SD-CF)와 흑연화섬유(HWD-GF, SD-GF)에 대해, 그래핀 (002)면(약 2θ = 25° 부근)의 2D-XRD 방위각 스캔 결과를 비교한 것이다. 탄화 및 흑연화 과정 후, 2θ = 17°에서 피크는 없어지고, 두 시료 모두 (002)면 회절 고리가 뚜렷하게 관찰되며, 이러한 결과는 안정화 후 나타나는 유사흑연구조(pre-graphitic structure)로 보이며 PAN 전구체의 CN 결합이 고리화가 이루어지면서 C=N 결합으로 변환된 것에 기인한 것이다[21]. 또한, 그 회절 강도가 섬유 적도 방향으로 집중된 패턴을 보여 그래핀 층들이 섬유 축과 평행하게 정렬되었음을 나타낸다[22]. 배향 정도를 정량화한 배향계수를 살펴보면, 탄화섬유 단계에서 HWD-CF는 약 0.76, SD-CF는 약 0.78로, 스팀 연신 섬유가 다소 더 높은 배향계수를 보였다(Table 1). 이는 전구체 단계에서의 고분자 사슬 배향 정도가 탄화 후에도 일정 부분 유지되어, SD-CF에서 섬유 내 결정구조의 (002)면이 HWD-CF보다 섬유축 방향으로 보다 정렬되었음을 시사한다. 한편, 흑연화 처리(2600℃)를 거치면서 두 시료의 배향계수가 모두 크게 상승하여, HWD-GF는 0.86, SD-GF는 0.88의 값을 나타냈다. 고온 열처리를 통해 전반적인 결정구조 배향이 증대된 가운데, SD-GF가 HWD-GF보다 여전히 높은 배향성을 유지하고 있다. 즉, 스팀 연신을 통해 얻은 초기 전구체의 우수한 배향성이 최종 흑연화섬유에서도 일정 부분 보존되어, 결과적으로 흑연기저면의 섬유축과 평행하는 방향으로의 배향성을 더욱 향상시키는 데 기여함을 보여준다.

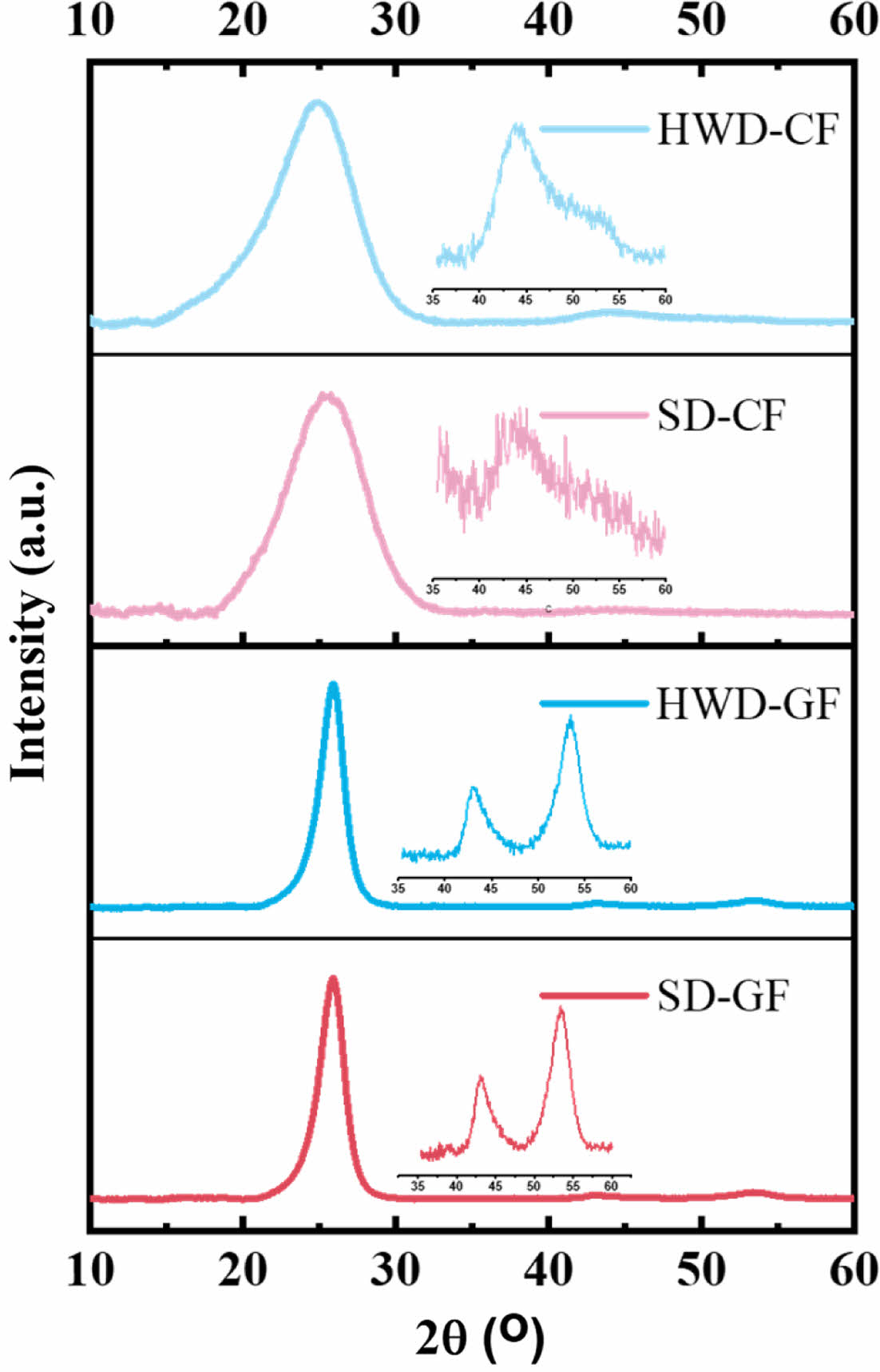

Fig. 3은 HWD 및 SD 공정 기반으로 제조된 HWD-CF, SD-CF, HWD-GF, SD-GF의 XRD 패턴을 보여준다. 탄화 단계(1400℃)의 XRD 패턴에서는 약 24-25°부근에서 흑연 기저면인 (002)면 회절 피크가 비교적 넓고 낮은 강도로 관찰되며, 약 43-45°부근에서는 (100/110)면에 해당되는 미약한 회절 피크가 확인된다. 이러한 결과는 1400℃ 탄화 처리만으로는 여전히 층간 거리(d-spacing)가 크고 결정립 크기가 작아, 낮은 결정화 상태임을 반영한다. HWD-CF, SD-CF의 패턴을 비교하면, SD-CF의 (002)면 회절 피크가 HWD-CF 대비 우측으로 소폭 이동하고, 피크 폭이 다소 좁아진 것을 볼 수 있다. 이는 스팀 연신 섬유가 탄화 단계에서 더 작은 층간 거리 및 더 큰 결정립 크기를 가지며, 상대적으로 향상된 결정화를 시사한다. 한편, 흑연화섬유의 XRD 패턴에서는 (002)면 회절 피크가 약 25.5-26° 부근으로 현저히 이동하면서 피크 강도가 크게 증가하고 폭이 현저하게 좁아진 모습을 보인다. 또한 43°부근에서 나타나는 (100)면 피크도 탄화섬유에 비해 뚜렷해져, 고온 흑연화 과정에서 결정구조가 전반적으로 발달했음을 확인할 수 있다[23]. HWD-GF와 SD-GF의 패턴을 비교하면, 두 시료 모두 (002)면 피크 위치와 모양이 유사하게 나타나며, 이는 고온 흑연화를 통해 그래핀 층간 거리와 적층 정도가 비슷한 수준까지 이루어졌음을 의미한다. 그러나 (100)면 회절 피크의 경우, SD-GF가 HWD-GF보다 상대적으로 높은 회절 강도와 선명한 형태를 나타내며, 이는 SD-GF에서 평면 내 결정립 발달이 더 우수함을 보여준다. 결과적으로 탄화 단계에서는 SD-CF가 HWD-CF보다 약간 더 높은 결정화도를 보였고, 흑연화 단계에서는 두 시료 모두 고도로 결정화되었지만 SD-GF에서 특히 평면 방향 결정 성장(La)이 더욱 두드러지게 나타난 것으로 해석된다.

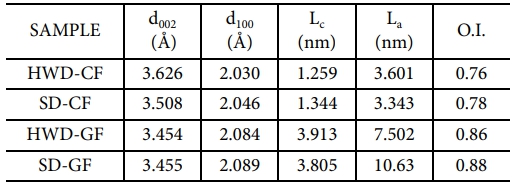

XRD 분석 결과를 통해 얻어진 각 시료의 구조적 파라미터를 Table 1에 정리하였다. 탄화 및 흑연화 섬유의 그래핀 층간 거리(d002), 결정립 크기(Lc 및 La), 그리고 (002)면의 배향도 분석을 통해, 스팀 연신 공정이 섬유 미세구조에 미치는 영향을 정량적으로 평가하였다. 우선, 탄화 단계에서는 SD-CF의 d002가 3.508 Å로 HWD-CF의 3.626 Å보다 작아 그래핀 층간 간격이 현저히 감소되었음을 알 수 있다. 이와 동시에 SD-CF의 Lc는 1.344 nm로 HWD-CF(1.259 nm)보다 커서, 스팀 연신 섬유가 탄화 시 약간 더 두꺼운 적층 결정을 형성했음을 보여준다. 반면 평면 내 결정립 크기 La의 경우 HWD-CF가 3.601 nm, SD-CF가 3.343 nm로 오히려 HWD-CF에서 약간 더 큰 값을 나타냈다. 이 미세한 차이는 탄화 단계에서는 두 시료 간 La 값이 큰 차이가 없거나 측정 오차 범위일 수 있지만, 전구체 연신 방식에 따른 초기 구조적 차이가 La보다 주로 Lc와 면간거리(d002)에 반영되었음을 시사한다. 한편 흑연화 단계에서는 두 시료 모두 결정 구조가 크게 발달하여 HWD-GF와 SD-GF의 d002가 각각 3.454 Å, 3.455 Å로 거의 흑연 구조 수준(약 3.45 Å)까지 감소하였다. 이는 2600℃ 흑연화 공정을 통해 두 섬유 모두 층간 간격이 크게 좁아져 이상적인 흑연값(3.354 Å)에 근접하였으며, 스팀 연신의 추가 효과는 층간 거리 개선에는 제한적이었음을 의미한다. Lc 역시 HWD-GF 3.913 nm, SD-GF 3.805 nm로 차이가 크지 않았다. 반면 La에서는 뚜렷한 차이가 나타나, SD-GF가 10.63 nm로, HWD-GF(7.502 nm)보다 약 40% 이상 큰 차이를 나타냈다. 이는 스팀 연신 공정이 평면 방향의 결정립 성장에 유의미한 영향을 미쳤음을 보여주는 핵심 결과로, 전구체의 우수한 사슬 배향이 최종 흑연화 단계에서 La 성장에 크게 기여하였음을 시사한다[24]. 배향도 역시 HWD-GF 0.86, SD-GF 0.88로 SD 시료가 약간 높지만, 두 섬유 모두 흑연화로 매우 높은 배향도를 달성하였다. 요약하면, 스팀 연신 섬유는 흑연화 후에도 열수 연신 섬유 대비 더 큰 La와 약간 더 높은 (002)면의 배향도를 유지하였으나, Lc와 층간거리 측면에서는 큰 차이를 보이지 못했다. 이는 전구체의 사슬 배향 개선이 흑연화 공정 이후 주로 그래핀 평면 방향의 성장에 기여하며, Lc 및 층간 결함 개선은 열처리 온도에 의해 주로 지배됨을 시사한다.

Fig. 4(a, b)는 각각 탄화섬유(a)와 흑연화섬유(b)의 라만 스펙트럼을 보여준다. HWD-CF, SD-CF 모두 D밴드(약 1350 cm-1)와 G밴드(약 1580 cm-1)가 뚜렷이 관찰되며, D밴드와 G밴드의 상대 피크 세기 비율(ID/IG)을 통해 결정 내 결함 정도, 즉 흑연화율을 정량적으로 비교할 수 있다. HWD-CF의 경우 ID/IG ≈ 1.07로 1보다 조금 큰 값을 보이며, SD-CF는 ID/IG ≈ 0.99로 HWD-CF보다 다소 낮은 결함 수준을 나타냈다. 이는 스팀 연신 섬유가 탄화 단계에서 결함이 다소 감소하고 탄소의 sp2 구조의 질서도가 높아졌음을 의미하며, 앞서 XRD에서 관찰된 Lc 증가 및 d002 감소 경향과 일치한다. 한편 HWD-GF, SD-GF에서는 두 시료 모두 G밴드가 매우 날카로워지고 D밴드 세기가 크게 줄어들어, ID/IG 값이 HWD-GF ≈ 0.57, SD-GF ≈ 0.48 수준까지 감소하였다. 이는 흑연화 과정을 통해 결함 밀도가 현저히 감소하고 결정성이 크게 향상되었음을 나타내며, 특히 SD-GF의 ID/IG가 HWD-GF보다 더 낮아 스팀 연신 섬유가 결함이 더 적은 흑연 유사 구조로 전환되었음을 시사한다. 또한 2D 밴드(약 2700 cm-1) 역시 흑연화섬유에서 확인되는데, SD-GF의 I2D/IG 비율(~0.52)이 HWD-GF(~0.64)보다 상대적으로 낮게 나타났다. 일반적으로 2D밴드는 그래핀 적층 구조와 밀접한데, 적층수가 많은 결정질 흑연일수록 2D 밴드의 상대 세기가 증가한다. 따라서 SD-GF의 높은 I2D/IG는 더 많은 층이 규칙적으로 적층된 그래핀 결정을 형성하고 있음을 의미하며, 이는 XRD 결과에서 두 시료 간 Lc 차이는 작지만 SD-GF에서 적층 질서도가 우수하다는 점과 부합된다. 즉, 라만 분석은 스팀 연신 섬유가 탄화 및 흑연화 이후 더 낮은 결함도(ID/IG 감소)와 우수한 결정질 특성(I2D/IG 변화)을 보임을 확인시켜주며, 이는 앞서 XRD로 관찰된 구조 발달상의 이점을 직접적으로 뒷받침한다.

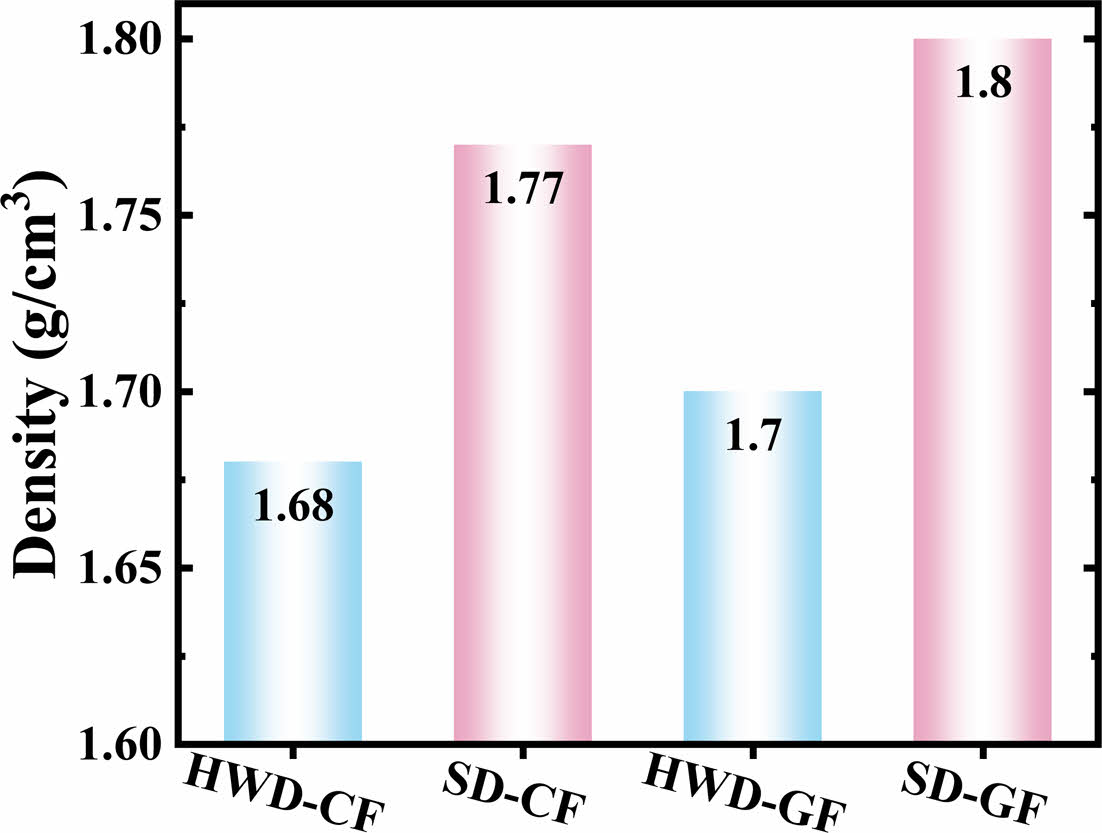

Fig. 5는 각 탄화섬유와 흑연화섬유의 밀도를 비교한 것이다. 전반적으로 두 공정 모두 열처리 온도가 증가할수록 섬유 밀도가 상승하는 경향을 보였는데, 이는 안정화/탄화 과정에서 무정형 탄소와 잔류 질소 등이 제거되고 층상 결정 구조가 더욱 치밀해짐에 따른 결과로 이해된다. HWD 공정과 비교하여, SD 공정을 적용한 섬유가 동일 열처리 단계에서 일관되게 더 높은 밀도를 나타냈다. 특히, 탄화 단계에서 SD-CF는 HWD-CF보다 더 높은 밀도를 보였는데, 이는 앞서 XRD 결과에서 확인된 바와 같이, SD-CF의 더 좁은 층간 간격과 높은 결정성으로 구조가 더 치밀 해졌기 때문으로 판단된다. 흑연화 이후에도 SD-GF는 HWD-GF보다 높은 밀도를 유지하였다. 이러한 결과는 SD 공정을 통해 형성된 초기 전구체의 치밀한 구조가 고온 열처리 과정에서도 유지되어, 미세 기공이나 무정형 영역 감소로 이어졌기 때문으로 볼 수 있다. 결과적으로, 스팀 연신을 적용한 섬유는 전 제조 공정에 걸쳐 구조적 치밀화가 강화되어, 결정 구조의 향상이 거시적 물성인 밀도에도 반영된 사례로 해석된다.

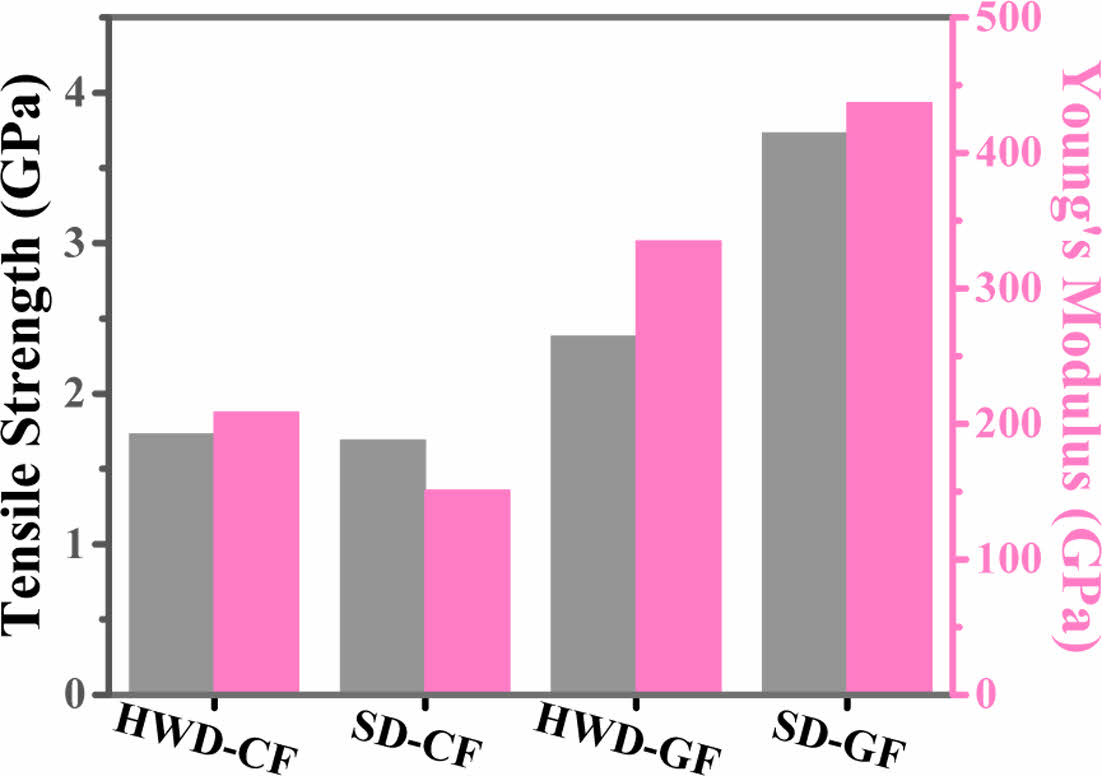

Fig. 6은 HWD와 SD공정으로 제조된 탄화섬유와 흑연화섬유의 인장 강도 및 탄성률을 비교한 결과이다. 탄화 단계에서 HWD-CF(인장강도: 1.73 GPa, 탄성률: 208 GPa)와 SD-CF(인장강도: 1.69 GPa, 탄성률: 150 GPa) 모두 유사한 수준의 인장 강도와 탄성률을 보였다. 이는 1400oC 열처리만으로는 결정 구조의 미세한 차이가 기계적 특성에 뚜렷하게 반영되지 않았기 때문으로 사료된다. 한편 2600oC에서 흑연화 처리 후, 두 시료 모두 기계적 특성이 현저히 향상되었으며, 특히 탄성률에서 뚜렷한 증가가 관찰되었다. 즉, SD-GF(인장강도: 3.73 GPa, 탄성률: 437 GPa)는 HWD-GF (인장강도: 2.38 GPa, 탄성률: 335 GPa) 보다 더 높은 탄성률과 인장 강도를 나타내어 스팀 연신 공정의 효과를 명확히 보여주었다. 이는 앞서 논의된 구조 분석 결과에서 확인된 바와 같이, SD-GF의 더 큰 La값과 높은 배향도가 탄성률 향상으로 이어졌기 때문으로 판단된다. 즉, 이러한 스팀 연신을 통해 얻어진 PAN 전구체의 구조적 유연성은 고온 흑연화 처리(2600℃)시 결정립 성장과 배향 개선이 보다 효과적으로 이어졌으며, 결과적으로 SD-GF는 HWD-GF에 비해 우수한 기계적 특성을 나타냈다. 본 결과는 열처리 과정뿐만 아니라, 초기 방사 시 PAN 전구체의 구조 성장 가능성 역시 최종 성능에 중요한 영향을 미친다는 점을 시사한다.

스팀 연신 공정은 PAN 전구체의 초기 섬유 내 분자 배향도를 극대화함으로써, 후속 열처리 단계에서 섬유 구조와 물성에 뚜렷한 영향을 미치는 것으로 나타났다. 구체적으로, 스팀 연신을 통해 PAN (100)면의 섬유축 평행 배향이 열수 연신 대비 향상되었고, 이 차이는 탄화 및 흑연화 과정에서 흑연 구조의 발달 경로를 실질적으로 변화시켰다. 높은 초기 배향도를 가진 SD-PF는 탄화 후에도 약간 더 치밀한 구조(SD-CF의 d002 감소, Lc 증가)로 변화하였으며, 흑연화 후에는 평면 방향 결정립 성장(La)이 현저히 촉진되어 섬유 내 흑연결정 도메인 크기가 크게 확대되었다. 이와 함께 (002)면의 배향계수(O.I.)도 SD 시료가 일관되게 높게 나타나, 배향 향상이 그래핀 층들의 정렬에도 기여함을 확인하였다. 흥미로운 점은, 최종 흑연화 단계에서 배향도 상승 폭은 비교적 작았음에도 La의 상승 폭은 매우 크게 나타났다는 것이다. 예를 들어, HWD-GF 대비 SD-GF는 O.I.가 약 0.02 정도의 증가에 그쳤지만, La는 약 3 nm 이상 증가하여 40% 이상 큰 값을 보였다. 이러한 La와 O.I.의 상관관계는 초기 전구체 단계의 작은 배향도의 차이가 결정립 성장에 있어서는 기하급수적인 효과를 유발할 수 있음을 시사한다. 전구체 단계에서의 미세한 배향도 향상은 흑연화 시 그래핀 결정 성장을 유도할 수 있으며, 이는 탄성률 향상으로 이어지는 인자임을 보여준다.

본 연구 결과에서 SD-GF의 탄성률이 HWD-GF보다 높게 나타난 것도 바로 이러한 La 증가와 밀접한 관련이 있다. 한편, 스팀 연신 공정의 한계도 몇 가지 관찰되었다. 우선, 전구체 배향을 극대화해도 최종 흑연화섬유의 층간 결함이나 적층 두께(Lc)에는 큰 개선을 주지 못했다. 두 시료 모두 2600℃ 흑연화 후 d002 ≈ 3.45 Å, Lc ≈ 3.8-3.9 nm로 거의 비슷했는데, 이는 PAN 기반 섬유의 구조적 한계상 특정 수준 이상으로는 층간 질서를 향상시키기 어려움을 보여준다. 결국 c축 방향의 결정성장은 단순 배향만으로 달성하기 어렵고, 전구체 단계에서의 규칙도 조절, 열처리 온도 조건 제어나 촉매 도입 등의 추가적 접근이 필요하다.

|

Fig. 1 2D-XRD azimuthal scan profiles of precursor fibers (AS-PF, HWD-PF, and SD-PF) prepared by each drawing process |

|

Fig. 2 2D-XRD azimuthal scan profiles of carbon (solid) and graphitized (dash) fibers derived from each drawing process |

|

Fig. 3 XRD patterns of carbon and graphitized fibers (HWD-CF, SD-CF, HWD-GF, and SD-GF) |

|

Fig. 4 Raman spectra of carbon fibers (a) and graphitized fibers (b) prepared from HWD and SD precursors |

|

Fig. 5 Density comparison of carbon and graphitized fibers (HWD-CF/GF and SD-CF/GF) |

|

Fig. 6 Tensile strength and Young’s modulus of carbon and graphitized fibers (HWD-CF/GF and SD-CF/GF) |

|

Table 1 Structure parameters of carbon and graphitized fibers (HWD-CF, SD-CF, HWD-GF, and SD-GF) |

본 연구에서는 PAN 전구체의 연신 조건이 최종 탄소섬유의 구조 및 물성에 영향을 미침을 확인하였다. 특히 스팀 연신 공정은 열수 연신 대비 PAN 전구체 섬유의 배향도를 효과적으로 향상시켜 흑연화 과정에서 흑연 층의 정렬과 배향, 평면 결정립(La)의 성장을 촉진하였으며, 이로 인해 섬유의 밀도와 탄성률이 향상되었다.

비록 층상구조의 완전성(d002, Lc)이나 인장강도에서는 스팀 연신의 효과가 제한적으로 나타났으나, 이는 고탄성 탄소섬유 제작에 있어 필연적으로 수반되는 문제로서 향후 공정 최적화로 개선할 수 있을 것으로 기대된다. 결론적으로, 본 연구를 통해 전구체 단계의 연신 조건 제어가 최종 흑연화섬유의 성능에 지대한 영향을 끼침을 확인하였으며, 특히 스팀 연신 공정은 열수 연신의 한계를 극복하여 PAN계 탄소섬유의 고탄성화에 기여할 수 있는 유망한 기술적 방법임을 제시하였다.

Scheme 2. Schematic illustration of the structural evolution of

HWD- and SD-based PAN fibers during carbonization and graphitization

이 논문은 2022년 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(No. KRIT-CT-22-025, 초고탄성 탄소섬유 특화연구실).

- 1. Newcomb, B.A., “Processing, structure, and properties of carbon fibers,” Composites Part A, Vol. 91, 2016, pp. 262-282.

-

- 2. Endo, M., “Carbon fiber,” In: High-Performance and Specialty Fibers. Springer Nature, Tokyo, 2016.

-

- 3. Frank, E., Hermanutz, F., and Buchmeiser, M.R., “Carbon Fibers: Precursors, Manufacturing, and Properties,” Macromolecular Materials and Engineering, Vol. 297, No. 6, 2012, pp. 493-501.

-

- 4. Tanaka F., “Pioneering the carbon fiber frontier: A half-century of industry leadership and the road ahead,” Composites Part B: Engineering, Vol. 281, 2024, 111515.

-

- 5. Chae, H.G., Minus, M.L., and Kumar, S., “Oriented and Exfoliated Single Wall Carbon Nanotubes in Polyacrylonitrile,” Polymer, Vol. 47, No. 10, 2006, pp. 3494-3504.

-

- 6. Yusof, N., and Ismail, A., “Post Spinning and Pyrolysis Processes of Polyacrylonitrile (PAN)-based Carbon Fiber and Activated Carbon Fiber: A Review,” Journal of Analytical and Applied Pyrolysis, Vol. 93, 2012, pp. 1-13.

-

- 7. Chen, J.C., and Harrison, I.R., “Modification of polyacrylonitrile (PAN) carbon fiber precursor via post-spinning plasticization and stretching in dimethyl formamide (DMF),” Carbon, Vol. 40, No. 1, 2002, pp. 25-45.

-

- 8. Ju, H., Han, M., Song, K., Jeon, C., Jeong, H., Kim, M.J., and Chae, H.G., “Polyacrylonitrile based copolymer synthesis and precursor fiber spinning for manufacturing high-performance carbon fiber,” Composites Research, Vol. 35, No. 2, 2022, pp. 115-119.

-

- 9. Cho, H.-J., Lee, H. R., Kim, B.-S., and Chung, Y.-S., “Catalytic effects on graphitized carbon fibers of graphitization catalysts introduced during hot-water stretching,” Composites Research, Vol. 37, No. 3, 2024, pp. 162-169.

-

- 10. Jang, D., Lee, M.E., Choi, J., Cho, S.Y., and Lee, S., “Strategies for the production of PAN-based carbon fibers with high tensile strength,” Carbon, Vol. 186, 2022, pp. 644-677.

-

- 11. Yu, M.J., Bai, Y.J., Wang, C.G., Xu, Y., and Guo, P.Z., “A new method for the evaluation of stabilization index of polyacrylonitrile fibers,” Materials Letters, Vol. 61, 2007, pp. 2292-2294.

-

- 12. Chae, H.G., Newcomb, B.A., Gulgunje, P.V., Liu, Y., Gupta, K.K., Kamath, M.G., Lyons, K.M., Ghoshal, S., Pramanik, C., Giannuzzi, L., Şahin, K., Chasiotis, I., and Kumar, S., “High Strength and High Modulus Carbon Fibers,” Carbon, Vol. 93, 2015, pp. 81-87.

-

- 13. Li, D., Lu, C., Wang, L., Du, S., and Yang, Y., “A reconsideration of the relationship between structural features and mechanical properties of carbon fibers,” Materials Science and Engineering: A, Vol. 685, 2017, pp. 65-70.

-

- 14. Ye, C., Wu, H., Huang, D., Li, B., Shen, K., Yang, J., Liu, J., and Li, X., “The microstructures and mechanical properties of ultra-high-strength PAN-based carbon fibers during graphitization under a constant stretching,” Carbon Letters, Vol. 29, 2019, pp. 497-504.

-

- 15. Kim, T., Kim, B.-S., Ko, T.H., and Kim, H.Y., “Effect of boron and iron at various concentrations on the catalytic graphitization of the polyacrylonitrile derived from the polymerization of acrylonitrile,” Inorganics, Vol. 13, No. 2, 2025, Article 52.

-

- 16. Pope, C.G., “X-ray diffraction and the Bragg equation,” Journal of Chemical Education, Vol. 74, No. 1, 1997, p. 129.

-

- 17. Holzwarth, U., and Gibson, N., “The Scherrer equation versus the ‘Debye-Scherrer equation’,” Nature Nanotechnology, Vol. 6, 2011, p. 534.

-

- 18. Ogale, A.A., Lin, C., Anderson, D.P., and Kearns, K.M., “Orientation and dimensional changes in mesophase pitch-based carbon fibers,” Carbon, Vol. 40, 2002, pp. 1309-1319.

-

- 19. Kobayashi, T., Sumiya, K., Fukuba, Y., Fujie, M., Takahagi, T., and Tashiro, K., “Structural heterogeneity and stress distribution in carbon fiber monofilament as revealed by synchrotron micro-beam X-ray scattering and micro-Raman spectral measurements,” Carbon, Vol. 49, 2011, pp. 1646-1652.

-

- 20. Allen, R.A., Ward, I.M., and Bashir, Z., “An investigation into the possibility of measuring an ‘X-ray modulus’ and new evidence for hexagonal packing in polyacrylonitrile,” Polymer, Vol. 35, No. 18, 1994, pp. 4000-4005.

-

- 21. Morgan, P., “Carbon fibers and their composites,” 1st ed., Boca Raton, FL: CRC Press, 2005, pp. 234-254.

-

- 22. Hamada, T., Furuyama, M., Tomioka, T., and Endo, M., “Preferred orientation of high performance carbon fibers,” Journal of Materials Research, Vol. 7, No. 9, 1992, pp. 2612-2620.

-

- 23. Guigon, M., Oberlin, A., and Desarmot, G., “Microtexture and structure of some high-modulus, PAN-base carbon fibres,” Fibre Science and Technology, Vol. 20, No. 3, 1984, pp. 177-198.

-

- 24. Ouyang, Q., Chen, Y., Wang, X., Ma, H., Li, D., and Yang, J., “Supramolecular structure of highly oriented wet-spun polyacrylonitrile fibers used in the preparation of high-performance carbon fibers,” Journal of Polymer Research, Vol. 22, 2015, Article 229.

-

This Article

This Article

-

2025; 38(4): 509-516

Published on Aug 31, 2025

- 10.7234/composres.2025.38.4.509

- Received on Aug 4, 2025

- Revised on Aug 25, 2025

- Accepted on Aug 27, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Byoung-Suhk Kim

-

* Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University, Jeonju 54896, Korea

** Department of Carbon Composites Convergence Materials Engineering Jeonbuk National University, Jeonju 54896, Korea - E-mail: kbsuhk@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.