- Effect of Particle Size on the Thermal and Mechanical Properties of cBN-Reinforced Aluminum Matrix Composites

Dawoon Jung*, **, Minsu Kim*, Taeho Lee*, **, Hyeonjae Park*, **, Junghwan Kim*, Sang-Bok Lee*, Sang-Kwan Lee*, Yangdo Kim**, Seungchan Cho*†

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials Science and Engineering, Pusan National University, Busan, Korea- cBN 입자 크기에 따른 알루미늄 복합재료의 열적 및 기계적 특성 연구

정다운*, ** · 김민수* · 이태호*, ** · 박현재*, ** · 김정환* · 이상복* · 이상관* · 김양도** · 조승찬*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, aluminum matrix composites uniformly reinforced with high-volume-fraction cubic boron nitride (cBN) particles were fabricated using a liquid pressing process, and their thermal and mechanical properties were analyzed based on particle size. The cBN/Al composites exhibited overall excellent thermal and mechanical properties, but showed distinct trends depending on particle size. Due to the constraint effect of cBN reinforcements and their excellent interfacial properties, the 15 μm cBN/Al1050 composite displayed the highest bending strength (527 MPa) and the lowest coefficient of thermal expansion (7.96 × 10-6 K-1). Conversely, due to the thermal resistance at the metal/ceramic interface, the thermal conductivity of the composite was maximized at 324.11 W/m·K for the 300 μm cBN/Al1050 composite, which had the smallest interfacial area. Therefore, the high-volume-fraction cBN/Al composites fabricated via the liquid pressing process demonstrated superior thermal and mechanical properties, and it was confirmed that these properties can be effectively tailored by controlling the size of the reinforcement particles.

본 연구에서는 액상가압공정을 이용하여 cubic boron nitride(cBN) 입자가 균일하게 분산된 고체적률 알루미늄(Al) 복합재료를 제조하였고 입자 크기에 따른 열적, 기계적 특성을 분석하였다. 제조된 cBN/Al 복합재료의 경우 전반적으로 우수한 열적, 기계적 특성을 나타내었으나 입자 크기에 따라 상이한 경향을 나타내었다. cBN 강화재의 구속효과 및 우수한 계면 특성으로 인하여 cBN 입자 크기가 작은 15 μm cBN/Al1050 복합재료의 경우 가장 높은 굽힘강도(527 MPa) 및 가장 낮은 열팽창계수(7.96 × 10-6 K-1)를 나타냈다. 반면, 금속/세라믹 계면 열저항으로 인해 복합재료의 열전도도는 계면의 면적이 가장 적은 300 μm cBN/Al1050 복합재료에서 324.11 W/mK로 최대값을 나타내었다. 따라서, 액상가압공정으로 제조된 고체적률 cBN/Al 복합재료의 경우 우수한 열적, 기계적 특성을 나타내었으며, 강화재의 크기를 조절함으로써 복합재료의 열적 및 기계적 특성을 적절히 제어할 수 있음을 확인하였다.

Keywords: 알루미늄 복합재료(Aluminum matrix composites), 액상가압공정(Liquid pressing process), 열팽창계수(Coefficient of thermal expansion), 열전도도(Thermal conductivity)

최근 전자제품의 소형화와 반도체의 고집적화가 진행되면서, 반도체의 전력 소모가 크게 증가하였고 그에 따른 발열 문제도 심화되고 있다. 이러한 발열은 전자제품의 누설 전류 증가 및 수명 단축과 같은 성능 저하를 초래하기 때문에, 집적화된 반도체의 열을 효과적으로 제어·방출할 수 있는 방열 소재에 대한 수요가 지속적으로 증가하고 있다.

전통적으로 반도체 시장에서는 방열 소재로 Cu계 및 Al계 소재가 널리 사용되어 왔다. 그러나 Cu 및 Al 합금은 세라믹 기판과의 열팽창계수 차이로 인해 계면에서 잔류응력을 발생하여 기판의 손상을 유발할 수 있다. 이러한 문제들을 보완하기 위해 낮은 열팽창계수를 가지는 W, Mo를 강화재로 사용하여 기지에 분산시키거나, Invar 합금을 사용하는 복합재료가 개발되었으며, 또한 방열 특성 향상을 위해 방열판의 면적을 확대하는 방법이 주로 사용되었다. 하지만 W, Mo 강화재는 밀도가 높아 경량화에 불리하다는 단점과 Invar 합금은 열전도도가 낮아 방열 성능 향상에 한계가 존재한다. 또한 단순히 면적만 확대하는 방법은 무게와 비용을 증가시키는 문제를 동반한다. 이러한 이유로 최근 반도체 산업에서 요구되는 방열 소재의 특성을 충족시키기에는 어려운 상황이다[1,2].

이러한 한계를 극복하고 방열 소재로서 요구되는 특성을 충족하기 위해서는 높은 열전도도, 낮은 열팽창계수, 그리고 경량화가 필수적이다. 더불어 전자 부품의 보호 및 방열을 기계적으로 지지하기 위한 구조적 강도도 필수적으로 요구된다[3]. 이에 따라, 우수한 열적 특성을 가진 세라믹 입자를 금속 기지에 첨가한 입자강화 금속복합재가 차세대 방열 소재로 주목받고 있다[1-4].

Z. Che 등은 GPI 공정을 통해 Diamond/Al 복합재료를 제작하였으며, Diamond 입자에 W을 코팅하여 기지와 강화재 계면에서 Al4C3 탄화물 생성을 억제하고 Al5W 형성을 유도하여 열전도도를 558 W/mK에서 575 W/mK로 향상시켰다[5]. 또한 Q.L. Che 등은 SPS 공정으로 Diamond/Cu 복합재료를 제작하였으며, Ti 원소를 첨가하여 기지/강화재 계면에서 미세한 TiC, Cu3Ti2 석출상이 형성되게 하여 계면 결합력 및 열전도도를 향상시켰다[6]. 참고문헌에서 볼 수 있듯이, 다이아몬드를 강화재로 활용한 금속복합재 연구가 많이 진행되고 있으나, 코팅을 통한 탄화물 제어 및 낮은 계면 결합력을 향상시키기 위한 합금 원소 첨가와 같은 추가 공정이 필요하다.

이러한 추가 공정 없이 방열 특성을 만족시킬 수 있는 강화재로 cubic boron nitride(cBN)가 차세대 강화재 후보로 주목받고 있다. cBN은 높은 열전도도(1300 W/mK)와 낮은 열팽창계수(4.7 × 10-6 K-1)를 가진다[7]. 또한 열적 안정성이 높아 주조공정에서 알루미늄과 반응하지 않아 화합물을 거의 형성하지 않는다[8,9].

Kiyoshi Mizuuchi 등은 SPS 공정을 통해 cBN/Al 복합재료를 제작하여 cBN 체적률에 따른 열전도 특성에 대한 연구를 진행하였으며, 체적률이 증가할수록 열전도 특성이 향상된다고 보고하였다[10]. 이와 같이 체적률 변화에 따른 열적 특성에 대한 연구는 진행되고 있으나, cBN 강화 Al복합재료의 강화재 입자 크기에 따른 열적 및 기계적 특성에 대한 연구는 미비한 실정이다.

따라서 본 연구에서는 cBN 입자 크기에 따른 열적, 기계적 특성을 평가하기 위해 체적률(60 vol.%)을 동일하게 고정하고, cBN 강화재의 크기를 15, 100, 300 μm로 설정하여 액상가압공정(liquid pressing process)으로 cBN/Al1050 금속복합재료를 제조하였다. 제조된 cBN/Al 금속복합재료의 열팽창계수, 열전도도 분석을 통해 방열 특성을 평가하고, 굽힘 시험을 통해 기계적 특성을 고찰하였으며, 결과를 토대로 방열소재용 cBN/Al1050 복합재료의 개발 가능성 및 향후 방열 소재 설계 방향을 제시하였다.

2.1 알루미늄 복합재료 준비

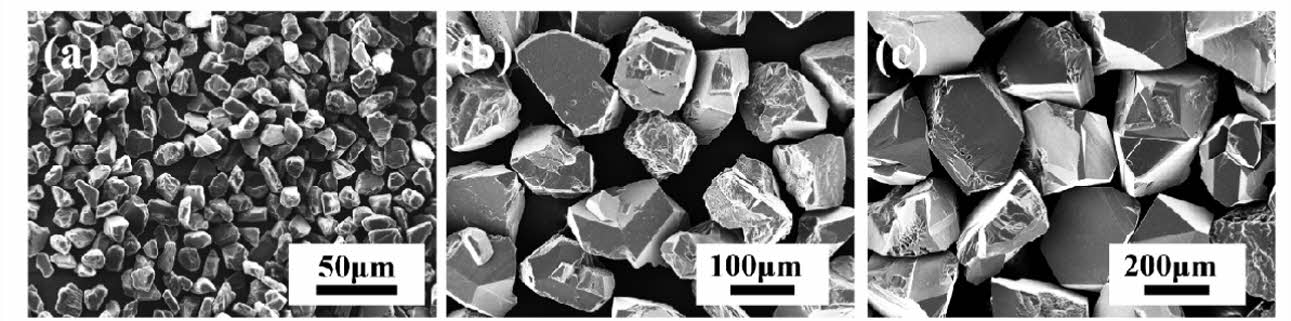

강화재로는 평균 입도가 15, 100, 300 μm인 cBN 분말(Zhengzhou Wode Superhard Material Co., Ltd, China)을 사용하였으며, 기지재는 Al1050을 사용하였다. Fig. 1에는 입도별 cBN 분말의 형상을 주사전자현미경(SEM)으로 관찰한 결과를 나타내었으며, 각형에 가까운 균일한 크기의 15, 100, 300 mm cBN 입자가 확인되었다.

2.2 알루미늄 복합재료 제조

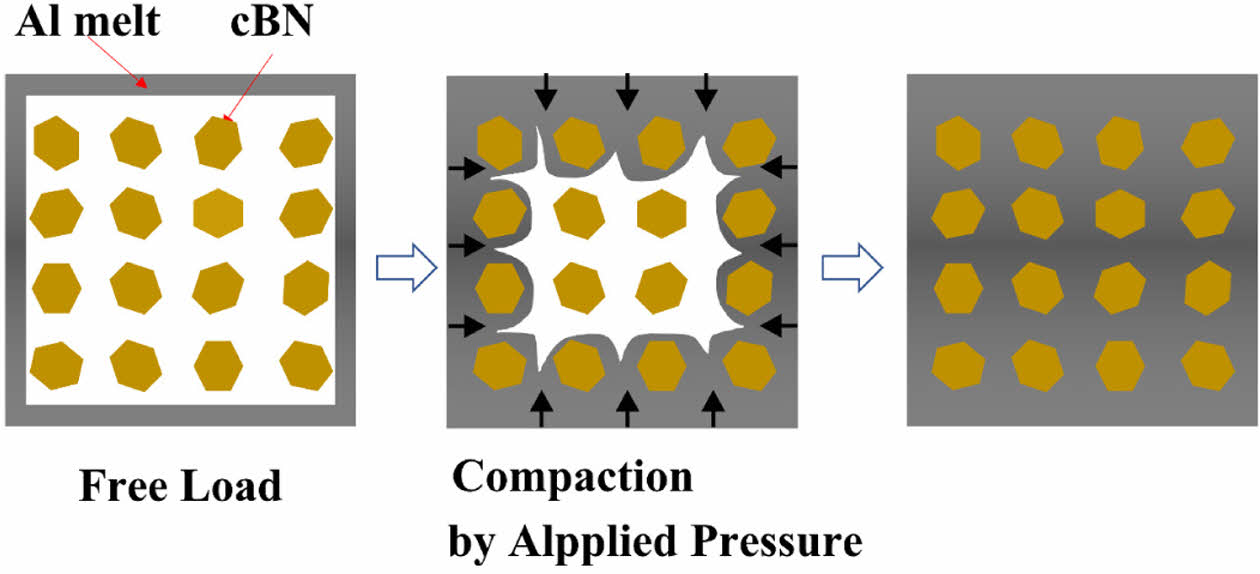

cBN/Al1050 복합재료를 제조하기 위해 50 × 50 × 20 mm³의 금형 내부에 강화재 함량을 60 vol.%로 설정하여 입도별(15, 100, 300 μm) cBN 분말과 Al1050 판재를 적층하였다. 이후 금형을 액상가압장비에 장입한 뒤 승온 속도 5oC/min으로 700oC까지 가열하여 Al1050 기지를 용해하였고, 가압을 통해 체적률 60 vol.%의 입도별 cBN/Al1050 복합재료를 제조하였다. 본 연구에서 이용한 액상가압공정의 모식도를 Fig. 2에 나타내었다.

2.3 미세조직 분석 및 물성 평가

제조된 cBN/Al1050 복합재료의 건전성을 평가하기 위하여 주사전자현미경(JSM-6610LV, JEOL)을 이용해 미세조직을 분석하였다. 상분석은 X선 회절분석기(SmartLab XE, Rigaku)를 사용하여 Cu Kα선 조건에서 2θ = 5-90° 범위로 진행하였다. 제조된 복합재료의 굽힘 강도는 만능재료시험기(5982 model, Instron)를 사용하여 ASTM B528 규격에 따라 시험 속도 2 mm/min 조건으로 측정하였다. 열팽창계수는 열기계분석기(TMA Q400, TA Instruments)를 이용하여 5oC/min 승온 속도로 25–100oC 범위에서 계산하였다. 또한 열전도도 평가를 위해 열확산계수, 밀도, 비열을 이용하여 계산을 수행하였다. 열확산계수는 열전도도 측정기(LFA467, NETZSCH)로 측정하였으며, 밀도는 아르키메데스 법을 적용하여 시편당 3회 측정한 평균값을 사용하였다. 비열은 참고문헌에서 확인한 Al1050(0.9 J/g·K)과 cBN(0.791 J/g·K)의 값을 이용하여, 혼합물 법칙으로 계산한 cBN/Al1050 복합재(60 vol.%)의 비열(0.828 J/g·K)을 적용하였다[7,11]. 최종 열전도도는 열확산계수, 밀도, 비열의 곱으로 계산하였다.

|

Fig. 1 SEM micrographs of cubic boron nitride powders with different particle size: (a) 15 μm, (b) 100 μm (c) 300 μm |

|

Fig. 2 Schematic of liquid pressing process |

3.1 제조된 복합재료의 미세조직 분석

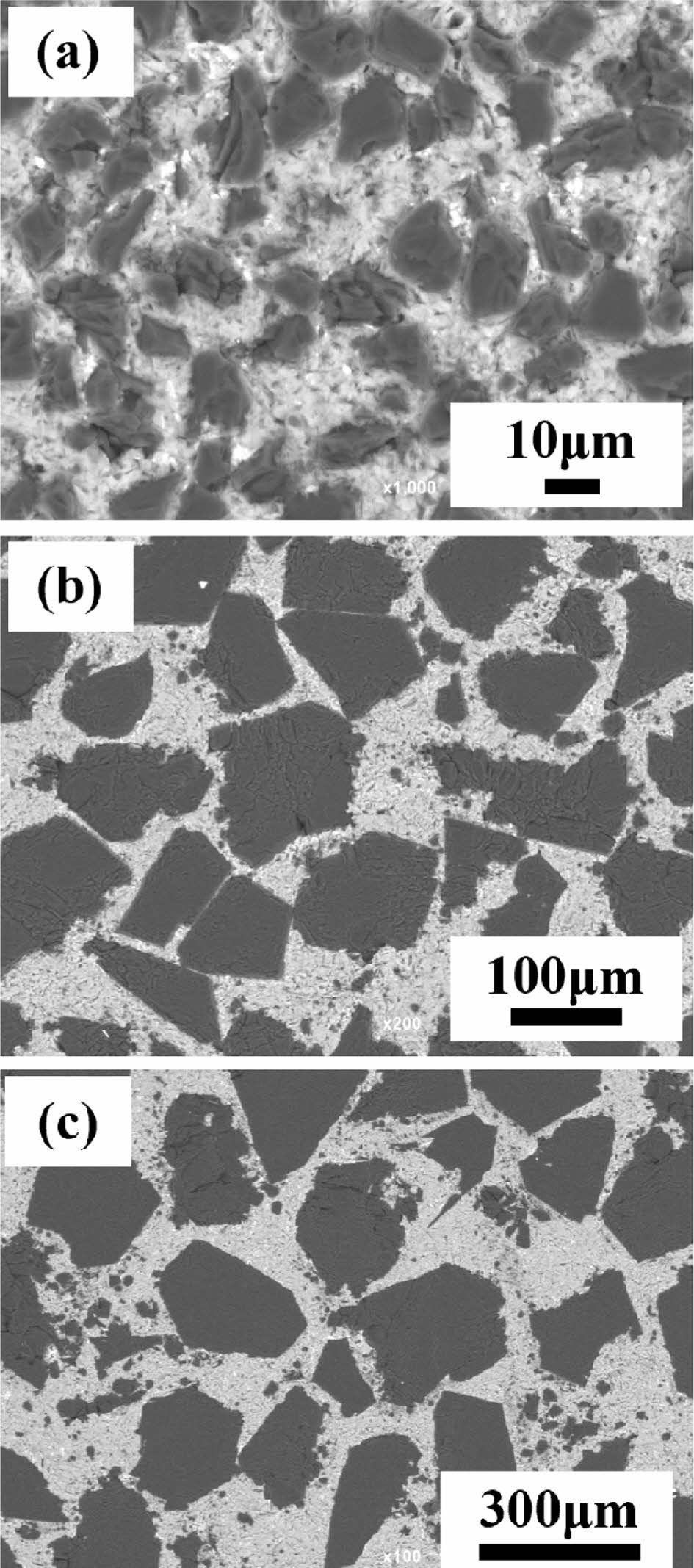

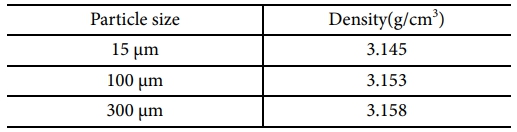

Fig. 3은 액상가압공정으로 제조된 cBN/Al1050 복합재료의 미세조직을 주사전자현미경으로 관찰한 결과를 나타내었다. Fig. 3(a)-(c)에서 볼 수 있듯이, 15, 100, 300 μm cBN 입자가 Al기지내에 균일하게 분산되어 있으며, 기지에 기공과 같은 결함 없이 건전하게 제조된 것을 확인할 수 있다. 다만, 경도가 높은 cBN입자와 연질인 Al1050간의 물성 차이로 인해 연마과정에서 단차가 발생하였으며, 상대적으로 돌출된 cBN입자에서 관찰된 일부 크랙들은 연마 중에 생긴 것으로 보인다. 또한 아르키메데스법을 이용하여 입도별 복합재료의 밀도를 측정한 결과를 Table 1에 나타내었다. 밀도는 3.145 g/cm3, 3.153 g/cm3, 3.158 g/cm3로 측정되었으며, 상대밀도는 각각 99.27%, 99.53%, 99.68%로 모든 샘플에서 99% 이상으로 SEM에서 관찰한 바와 같이 결함 없고 치밀화 된 건전한 복합재가 제조되었음을 확인하였다. 따라서 본 연구에서 기공과 같은 결함의 영향은 거의 없을 것으로 판단되며, 물성 변화의 주요한 요인은 입자 크기 차이로 인한 효과일 것으로 판단된다.

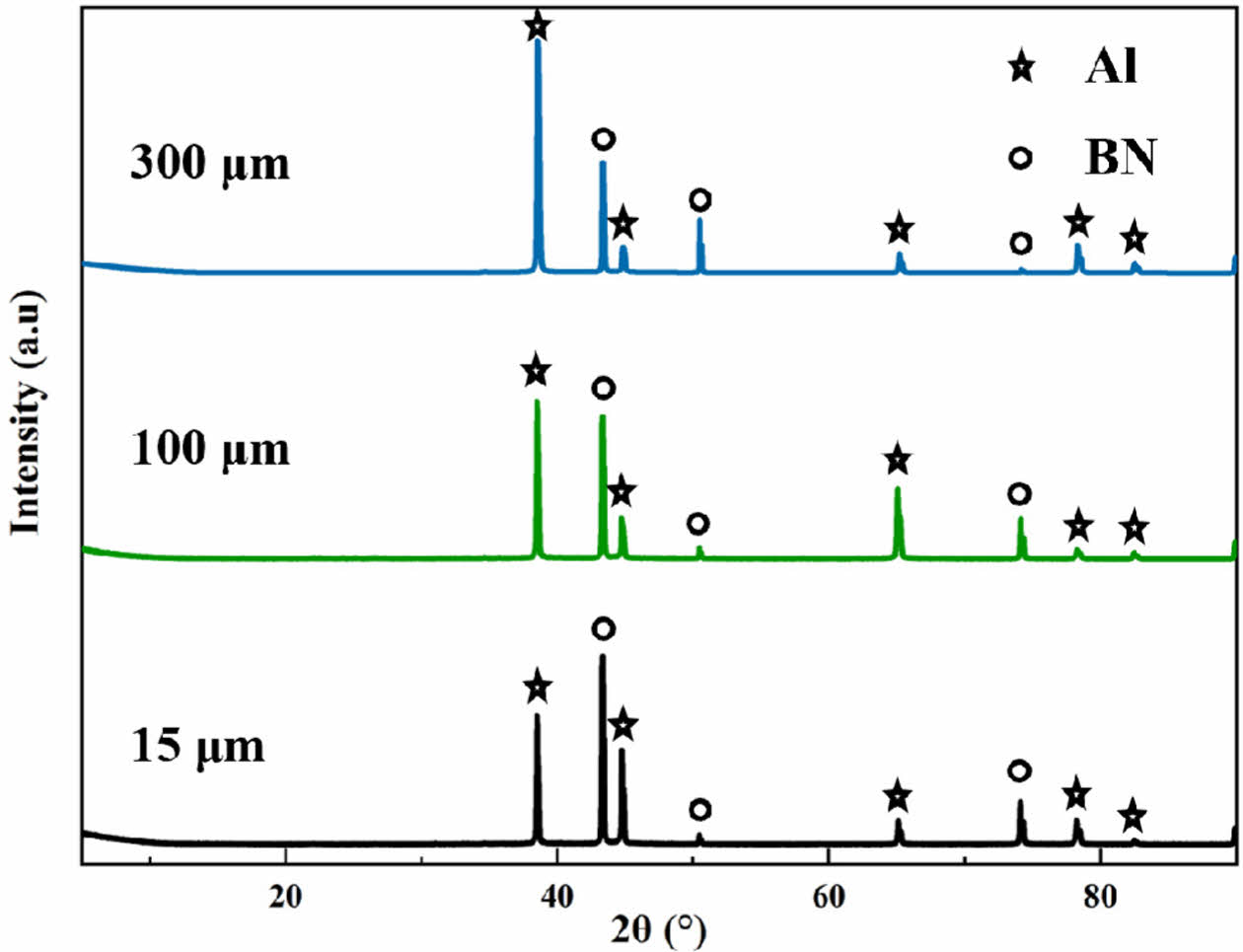

제조된 복합재료의 상분석은 X선 회절 분석기를 이용하여 분석하였으며, 그 결과를 Fig. 4에 나타내었다. 분석 결과, Al과 cBN 피크가 뚜렷하게 관찰되었으며, 추가적인 다른 상의 피크는 확인되지 않았다. 따라서 제조된 복합재료 내에 조대한 반응상이 형성되지 않았음을 의미한다. 한편, 문헌에 따르면 cBN/Al 복합재료의 계면에서 AlB2, AlN과 같은 계면간 화합물이 발생한다고 보고된 바 있다[8,9]. 하지만 본 연구에는 SEM 및 XRD 분석결과 AlB2, AlN과 같은 조대한 화합물이 관찰되지 않았다. 이러한 화합물은 주로 1200oC~1400oC 사이에서 발생하는 것 보고되고 있지만, 본 연구에서는 비교적 낮은 공정 온도(700oC)로 복합재료를 제조하여 계면에서 반응물 형성이 어려웠을 것으로 판단된다[8].

3.2 복합재료의 기계적 특성 및 열적 특성 평가

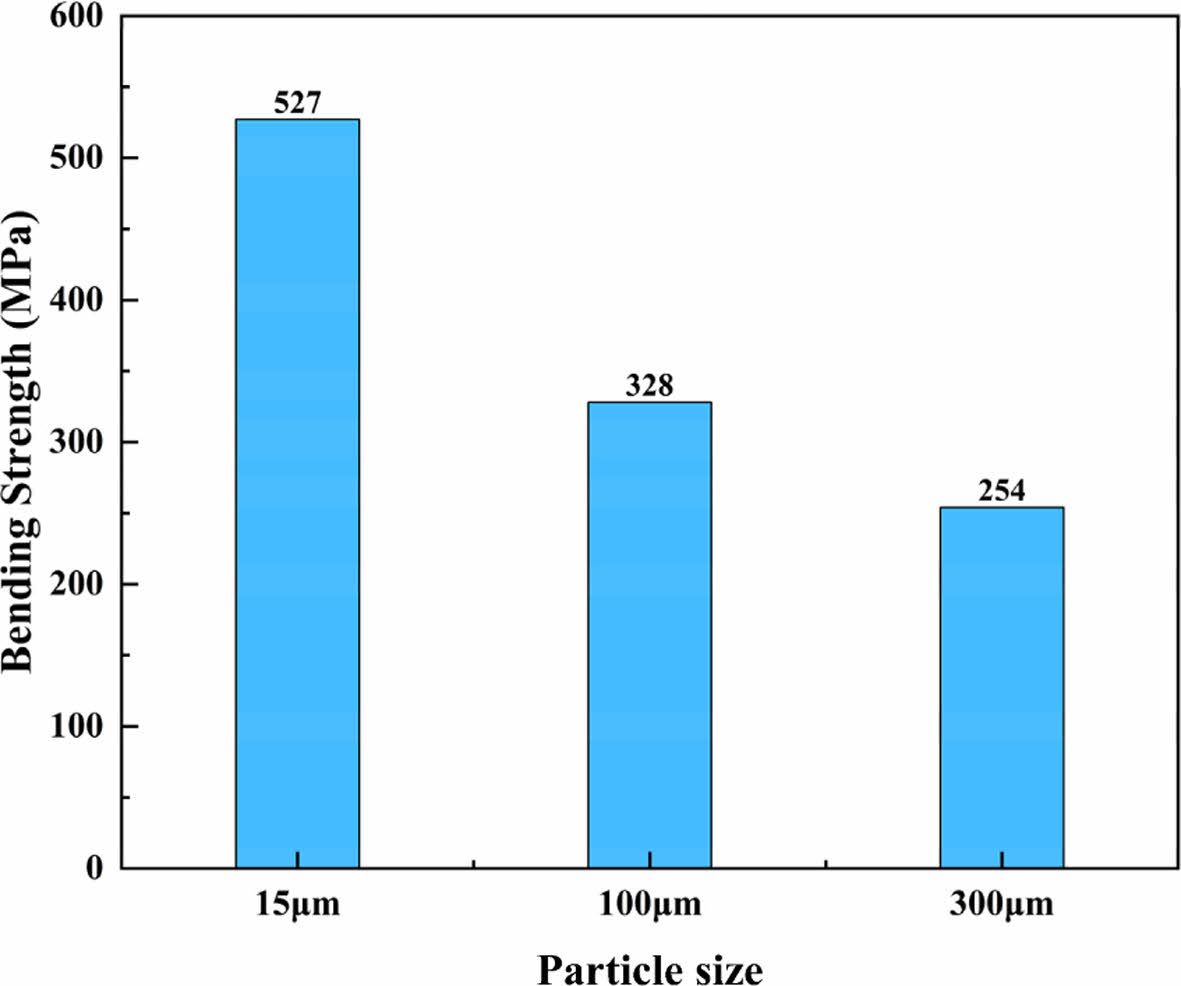

제조된 복합재료의 굽힘강도를 Fig. 5에 나타내었다. 15 μm 크기의 cBN 입자가 첨가된 복합재료의 굽힙강도가 527 MPa로 가장 높게 나타났으며, 100 mm 및 300 mm 입자가 첨가된 복합재료는 각각 328 MPa 및 254 MPa로 측정되었다. 이를 통해 강화재 입자 크기가 증가할수록 굽힘강도가 감소하는 경향을 확인하였다.

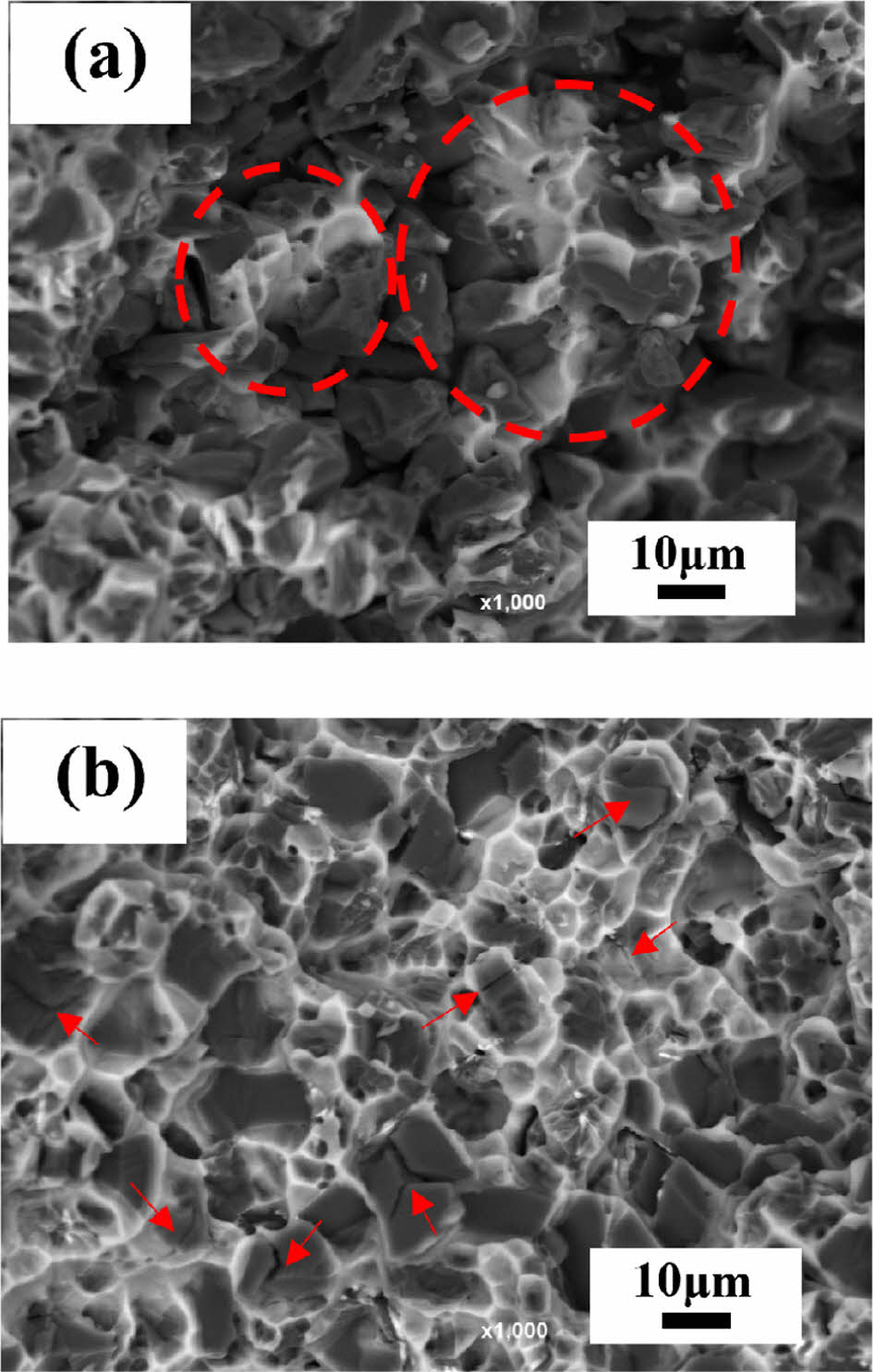

Fig. 6은 굽힘강도가 가장 우수한 15 μm cBN/Al1050 복합재료의 파단면을 주사전자현미경으로 관찰한 결과이다. Fig. 6(a)는 파단면의 단면을 관찰한 이미지로, 빨간색 원으로 표시된 부분에서 확인할 수 있듯이, 강화재와 기지가 강하게 결합되어 있는 형상이 관찰된다. 한편, Fig. 6(b)는 파단면의 수직 방향에서 관찰한 결과로, 빨간색 화살표로 표시된 부분에서 주로 cBN 입자가 내부에서 파단이 발생한 것을 확인할 수 있다. 이는 외부 하중이 강화재에 효과적으로 전달되어 계면이 아닌 입자 내부에서 파괴가 일어났음을 의미한다. Fig. 6(a)에서 확인된 바와 같이, 강화재와 기지 금속 간의 강한 계면 결합으로 인해 외부에서 하중이 가해졌을 때 하중이 효율적으로 강화재로 전달되어 cBN 입자의 파괴로 이어진 것으로 판단된다. 이러한 파단면 분석 결과를 통해 제조된 cBN/Al1050 복합재료가 우수한 계면 결합 특성을 지니고 있음을 확인하였다. 또한, 입자 크기가 작을수록 더 많은 수의 cBN 입자가 기지 내에 균일하게 분산되어 있으며, 이로 인해 하중이 효과적으로 분산되어 파괴가 지연된 것으로 판단된다. 이에 따라 입자 크기가 가장 작은 15 mm cBN/Al1050 복합재료에서 가장 높은 굽힘강도를 나타내었으며, 입자 크기가 증가할수록 굽힘강도가 감소하는 경향을 보였다. 한편 문헌에 따르면, 입자 강화 금속복합재료에 대한 변형구배 이론 해석을 통하여 동일한 체적률 조건에서 입자 크기가 감소할수록 기지 내에 더 큰 변형구배가 형성된다고 보고하였다[12]. 이로 인해 전위 밀도가 증가하며 기지 금속의 유효 경화계수가 상승하고, 그 결과 항복 응력과 유동 응력이 증가한다고 설명하였다[12,13]. 이러한 문헌의 보고 내용은, 본 연구에서 관찰된 입자 크기 감소에 따른 복합재료의 강도 증가 경향과 일치한다.

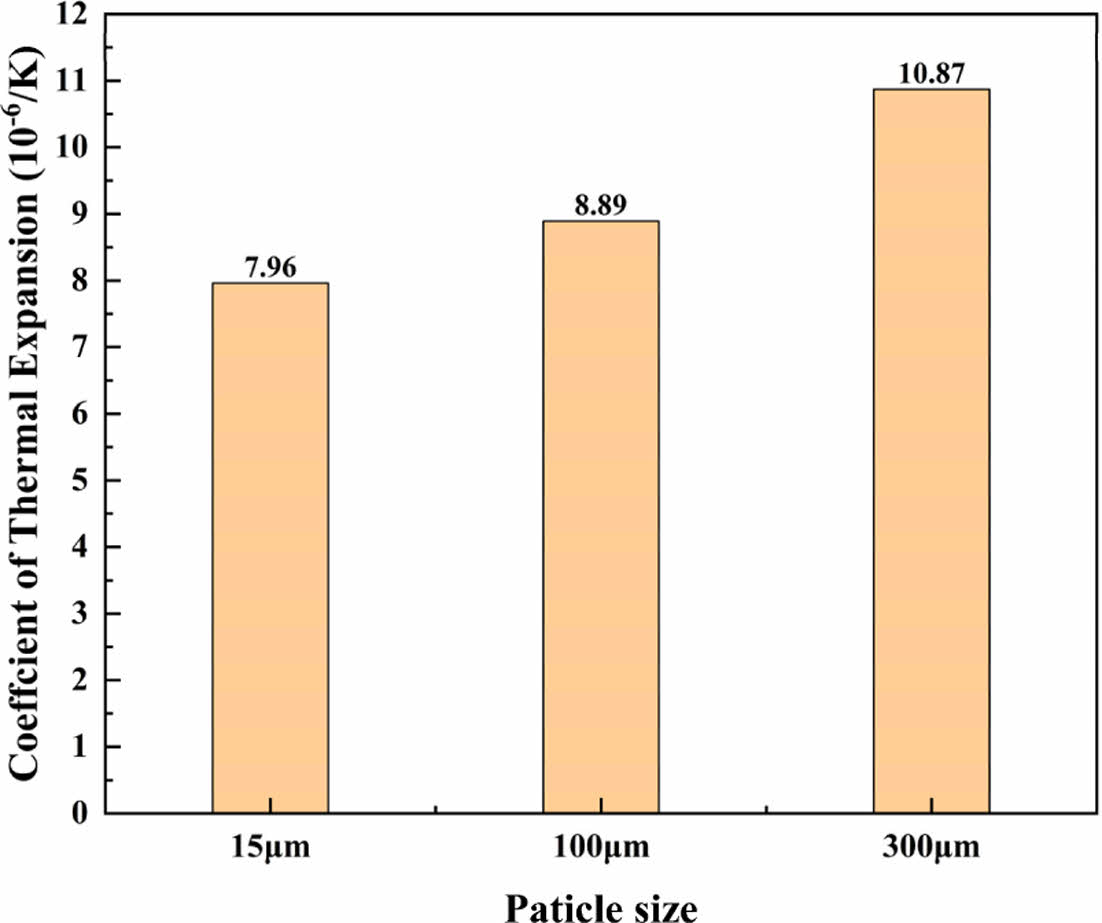

Fig. 7은 제조된 복합재료의 열팽창계수를 측정한 결과로 강화재 입자 크기가 가장 작은 15 μm cBN/Al1050 복합재료의 열팽창계수가 7.96 × 10-⁶K-1으로 가장 낮았으며, 100 μm cBN/Al1050 복합재료의 열팽창계수는 8.89 × 10-⁶K-1, 300 μm cBN/Al1050 복합재료는 10.87 × 10-⁶K-1로 나타났다. 즉, cBN 입자 크기가 증가할수록 열팽창계수가 증가하는 경향을 확인하였다. 또한 Fig. 6을 통해 cBN과 Al1050 사이의 강한 계면 결합력을 확인되었으며, 이에 따라 cBN 입자 크기가 감소할수록 단위 체적당 계면의 면적 증가로 인하여 기지의 팽창을 보다 효과적으로 억제한 것으로 판단된다.

SiCp/Al 복합재료에서도 보고된 바와 같이, 동일한 체적률에서 입자 크기가 감소할수록 입자 간 평균 간격이 짧아지게 되어, 기지 내 강한 변형 구배 형성으로 전위 밀도가 증가한다. 이때 입자 크기가 작은 경우 전위 밀도 증가로 인하여 기지 내 유동 응력이 상대적으로 더 크게 형성되어 기지의 변형을 어렵게 한다. 이와 같이 전위 밀도 증가로 인해 유동 응력이 상승하여 기지의 추가적인 열적 변형을 억제하여 결과적으로 입자 크기가 감소할수록 낮은 열팽창계수를 나타낸다[14]. 본 연구의 관찰된 입자 크기 감소에 따른 복합재료의 열팽창계수 감소 경향과 일치한다.

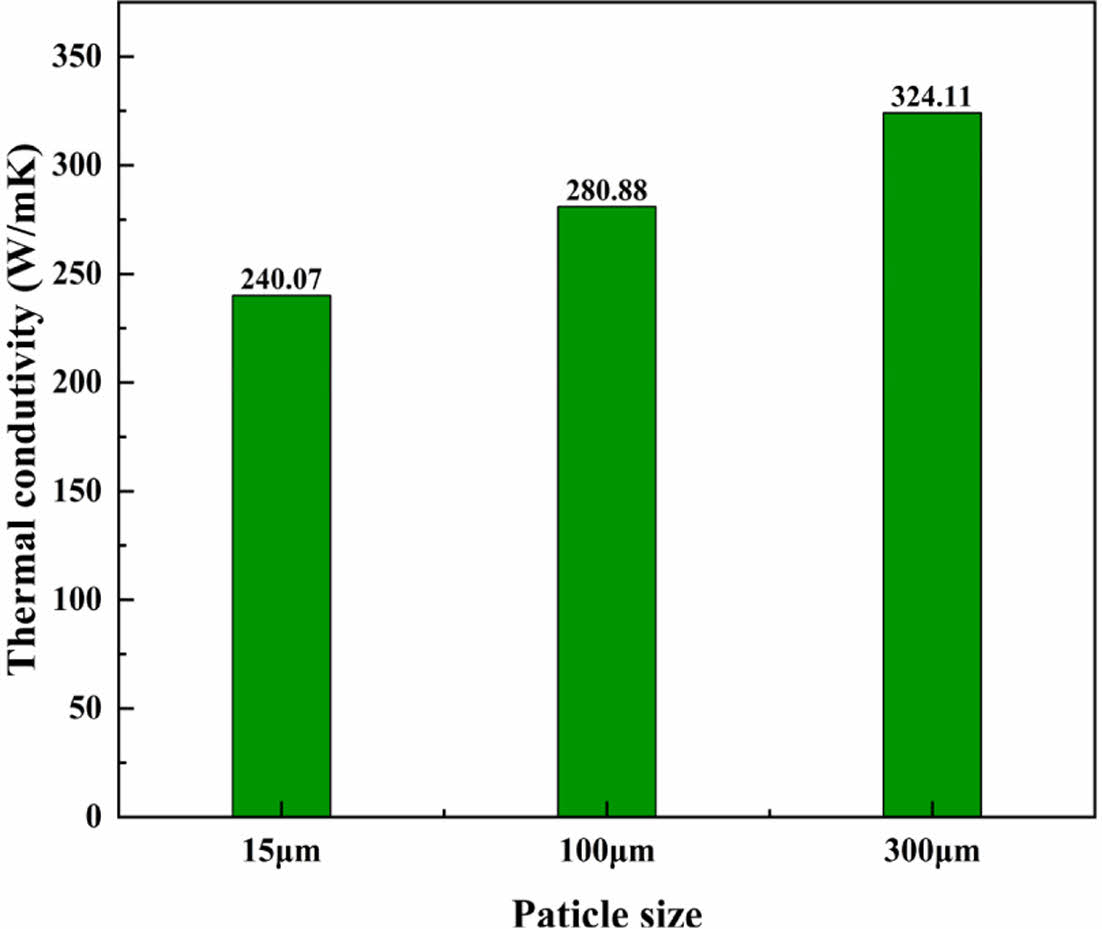

cBN/Al1050 복합재료의 열전도도 측정 결과를 Fig. 8에 나타내었다. 실험결과 15 μm cBN/Al1050 복합재료의 열전도도는 240.07 W/mK로 가장 낮았으며, 100 μm cBN/Al1050 복합재료는 280.88 W/mK, 300 μm cBN/Al1050 복합재료는 324.11 W/mK로 확인되었다. 이를 통해 cBN 입자 크기가 증가할수록 열전도도가 향상되는 경향을 확인하였고, cBN의 입자 크기가 15 μm에서 300 μm로 증가하였을 때 약 35%의 열전도도가 증가하는 것을 확인하였다.

이러한 경향은 기존의 열전도도 이론 모델 중 하나인 Hasselman-Johnson 모델로 설명할 수 있다. 해당 모델에 따르면, 복합재료의 유효 열전도도는 강화재의 체적률에 의해서만 결정되는 것이 아니라, 강화재 입자의 크기와 계면 열저항의 영향 또한 크게 반영된다. 특히, 입자 크기가 작을수록 단위 체적당 계면의 면적이 증가하여 계면 열저항의 효과가 더 크게 작용하게 되며, 이로 인해 복합재료의 열전도도가 감소하는 것을 확인할 수 있다[15-17]. 이는 본 연구의 입자 크기 증가에 따른 복합재료의 열전도도 증가 경향과 일치한다. 이러한 결과들을 통하여 굽힘강도 및 열팽창계수와 열전도도는 상반특성을 가지는 것을 확인하였으며, 복합재료의 기계적 특성 및 열적 특성을 향상하기 위해서는 강화재와 기지간 계면 제어에 관한 추가적인 연구가 필요할 것으로 판단된다.

|

Fig. 3 SEM Microstructures of 60 vol.% cBN/Al1050 composites with different cBN particle size: (a) 15 μm, (b) 100 μm, (c) 300 μm |

|

Fig. 4 X-ray diffraction patterns taken from 60 vol.% cBN/Al1050 composites |

|

Fig. 5 Bending strengths of cBN/Al1050 composites |

|

Fig. 6 SEM images of the fractured surface of the 15 μm cBN/ Al1050 composite after a bending test: (a) cross-sectional view, (b) vertical view |

|

Fig. 7 Coefficient of thermal expansion of cBN/Al1050 composites with different particle size |

|

Fig. 8 Thermal conductivities of cBN/Al1050 composites with different particle size |

본 연구에서는 방열부품용 cBN/Al1050 복합재료의 입자 크기가 방열 특성에 미치는 영향을 연구하기 위해 액상가압공정을 이용하여 체적률 60 vol. % cBN/Al1050 복합재료를 제조하였다. 미세조직 분석 결과 cBN 강화재가 기지재 내에 균일하게 분산되어 있었으며, 기공과 같은 결함이 없는 것을 확인하였다. 또한 cBN 및 Al외에 조대한 계면 반응상은 관찰되지 않았다.

굽힘 시험 결과, 15 μm cBN/Al1050 복합재료의 굽힘 강도는 527 MPa로 가장 높았으며, 파단면 분석을 통해 cBN과 Al의 계면 결합력이 우수한 것을 확인하였다. 이를 통해, 입자 크기가 감소함에 따라 기지재와 강화재의 계면의 증가로 인하여 굽힘 강도가 향상되는 경향을 확인하였다.

열팽창계수 측정한 결과 15 μm cBN/Al1050 복합재료가 7.96으로 가장 낮았으며, 입자 크기가 감소함에 따라 열팽창계수 향상하는 경향을 확인하였다. 열전도도 측정한 결과 300 μm cBN/Al1050 복합재료가 324.11 W/mK으로 가장 높았으며, 입자 크기가 클수록 기지재와 강화재의 계면 감소로 인한 계면 열저항의 영향이 낮아 열전도도가 증가하는 경향을 확인하였다.

이러한 결과들을 종합하면, cBN/Al1050 복합재료의 열적·기계적 특성은 강화재 입자 크기에 따라 조절 가능하며, 방열 재료 설계 시 적용 환경에 맞는 입자 크기 선택이 중요하다는 것을 알 수 있다. 또한, 향후 기지재와 강화재의 계면 특성을 최적화하여 복합재료의 방열 성능을 더욱 향상시킬 수 있을 것으로 기대된다.

본 연구는 산업통상자원부 에너지기술개발사업 (RS-2022-KP002838)의 지원으로 수행되었으며 이에 감사드립니다.

- 1. Shen, Y.-L., Needleman, A., and Suresh, S., “Coefficients of Thermal Expansion of Metal-Matrix Composites for Electronic Packaging,” Metallurgical and Materials Transactions A, Vol. 25, No. 4, 1994, pp. 839–850.

-

- 2. Baig, M. M. A., Hassan, S. F., Saheb, N., and Patel, F., “Metal Matrix Composite in Heat Sink Application: Reinforcement, Processing, and Properties,” Materials, Vol. 14, No. 19, 2021, 6257.

-

- 3. Tan, Z., Chen, Z., Fan, G., Ji, G., Zhang, J., Xu, R., Shan, A., Li, Z., and Zhang, D., “Effect of Particle Size on the Thermal and Mechanical Properties of Aluminum Composites Reinforced with SiC and Diamond,” Materials & Design, Vol. 90, 2016, pp. 845–851.

-

- 4. Abbas, A., and Wang, C.-C., “Augmentation of Natural Convection Heat Sink via Using Displacement Design,” International Journal of Heat and Mass Transfer, Vol. 154, 2020, 119757.

-

- 5. Che, Z., Li, J., Wang, Q., Wang, L., Zhang, H., Zhang, Y., Wang, X., Wang, J., and Kim, M. J., “The Formation of Atomic-Level Interfacial Layer and Its Effect on Thermal Conductivity of W-Coated Diamond Particles Reinforced Al Matrix Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 107, 2018, pp. 164–170.

-

- 6. Che, Q. L., Chen, X. K., Ji, Y. Q., Li, Y. W., Wang, L. X., Cao, S. Z., Jiang, Y. G., and Wang, Z., “The Influence of Minor Titanium Addition on Thermal Properties of Diamond/Copper Composites via In Situ Reactive Sintering,” Materials Science in Semiconductor Processing, Vol. 30, 2015, pp. 104–111.

-

- 7. Yun, H., Zou, B., Wang, J., Huang, C., Xing, H., Shi, Z., and Xue, K., “Design and Fabrication of Graded cBN Tool Materials Through High Temperature High Pressure Method,” Journal of Alloys and Compounds, Vol. 832, 2020, 154937.

-

- 8. Rong, X. Z., and Yano, T., “TEM Investigation of High-Pressure Reaction-Sintered cBN–Al Composites,” Journal of Materials Science, Vol. 39, 2004, pp. 4705–4710.

-

- 9. McKie, A., Winzer, J., Sigalas, I., Herrmann, M., Weiler, L., Rödel, J., and Can, N., “Mechanical Properties of cBN–Al Composite Materials,” Ceramics International, Vol. 37, 2011, pp. 1–8.

-

- 10. Mizuuchi, K., Inoue, K., Agari, Y., Tanaka, M., Takeuchi, T., Tani, J., Kawahara, M., Makino, Y., and Ito, M., “Thermal Conductivity of Cubic Boron Nitride (cBN) Particle Dispersed Al Matrix Composites Fabricated by SPS,” Materials Science Forum, Vol. 879, 2017, pp. 2413–2418.

-

- 11. Yoshii, K., and Totani, T., “Thermal Effects of Aluminum–Copper–Aluminum Clad Material for the Utilization of the Entire Heat Capacity of Microsatellites,” Journal of Evolving Space Activities, Vol. 1, 2023, 84.

-

- 12. Fleck, N. A., and Hutchinson, J. W., “A Phenomenological Theory for Strain Gradient Effects in Plasticity,” Journal of the Mechanics and Physics of Solids, Vol. 41, No. 12, 1993, pp. 1825–1857.

-

- 13. Chen, S. H., and Wang, T. C., “Size Effects in the Particle-Reinforced Metal-Matrix Composites,” Acta Mechanica, Vol. 157, 2002, pp. 113–127.

-

- 14. Yan, Y. W., and Geng, L., “Effects of Particle Size on the Thermal Expansion Behavior of SiCp/Al Composites,” Journal of Materials Science, Vol. 42, 2007, pp. 6433–6438.

-

- 15. Shah, G. O., and Arora, G., “Analyzing Thermal Conductivity of Composites Through Different Theoretical Frameworks,” EVERGREEN Joint Journal of Novel Carbon Resource Sciences & Green Asia Strategy, Vol. 11, No. 3, 2024, pp. 1740–1752.

-

- 16. Ouyang, D. L., Wang, Z. R., Yang, T., Zhang, L. W., Wu, D., Chen, W. F., Hu, Q., and Guo, S., “Cold Sprayed Cu/Invar Alloy Composite,” Journal of Materials Research and Technology, Vol. 34, 2025, pp. 2673–2683.

-

- 17. Every, A. G., Tzou, Y., Hasselman, D. P. H., and Raj, R., “The Effect of Particle Size on the Thermal Conductivity of ZnS/Diamond Composites,” Acta Metallurgica et Materialia, Vol. 40, No. 1, 1992, pp. 123–129.

-

This Article

This Article

-

2025; 38(5): 517-522

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.517

- Received on Sep 19, 2025

- Accepted on Oct 29, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seungchan Cho

-

Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: sccho@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.