- A Study on the Establishment of a Design Procedure for Small-to-Medium 3D-Printed Composite Pipes based on International Classification Society Regulations

Su-Lim Lee*, Hyoung-Seock Seo*†

* Department of Autonomous Vehicle System Engineering, Chungnam National University, Daejeon 34134, Republic of Korea

- 국제 선급 규정 기반 3D 프린팅 복합재료 중소구경 파이프의 설계 절차 정립에 관한 연구

이수림* · 서형석*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In accordance with the regulations announced at the 83rd session of the Marine Environment Protection Committee (MEPC 83) of the International Maritime Organization (IMO) in 2025, and in line with the global transition toward environmentally friendly ships, the adoption of composite materials and advanced manufacturing technologies has been accelerating in the shipbuilding and offshore industry. The establishment of a composite manufacturing technology hub in Ulsan, Korea, and the introduction of hybrid thermoplastic composite pipe (HTCP) regulations by Det Norske Veritas Germanischer Lloyd (DNV) in Norway reflect these industrial trends. For marine pipes that demand both lightweight properties and high durability, the application of composite materials has become essential. In particular, small-to-medium pipes used in ships are widely applied across numerous onboard systems, resulting in high usage rates and frequent replacement or maintenance, which makes the choice of material and manufacturing method highly influential. This study focuses on small-to-medium bore marine pipes, analyzing current International Classification Society regulations, including DNV-ST-C501, to identify key considerations in the design of 3D-printed composite pipes and to propose a six-step design procedure reflecting these findings.

국제해사기구(International Maritime Organization, IMO)의 2025년 MEPC 83차 회의에서 발표된 규제와 글로벌 친환경 선박 전환 추세에 따라, 조선해양산업에서는 경량화 및 내구성 확보를 위한 복합재료 및 첨단 제조기술의 도입이 가속화되고 있다. 울산시의 복합재료 제조기술 허브 구축과 노르웨이 선급(Det Norske Veritas Germanischer Lloyd, DNV)의 하이브리드 열가소성 복합재료 유연 파이프(Hybrid Thermoplastic Composite Pipe, HTCP) 규정 발표는 이러한 산업 변화를 반영한다. 경량화와 높은 내구성을 요구하는 조선해양 파이프에 대해 3D 프린팅 복합재료 적용은 필수적이며, 특히 선박의 중소구경 파이프는 선내 다수 계통에 광범위하게 적용되어 사용량과 교체·유지보수 빈도가 높아, 재료·제조 선택이 미치는 영향이 크다. 본 연구는 중소구경 선박 파이프를 대상으로 현행 DNV-ST-C501 등 국제 선급 규정을 분석하여, 3D 프린팅 복합재료 파이프 설계 시 주요 고려사항을 도출하고 이를 반영한 6단계 설계 절차를 제안하였다.

Keywords: 3D 프린팅 복합재료 파이프(3D-printed composite pipe), 설계 절차(Design process), 노르웨이 선급(DNV), 복합재료 파이프(Composite pipe)

국제해사기구(IMO)는 2025년 MEPC 83차 회의에서 선박 연료의 전 과정 온실가스 배출(GHG Fuel Intensity, GFI) 관련 규제를 발표하였다[1]. 국제 선급 협회 중 하나인 노르웨이 선급(Det Norske Veritas Germanischer Lloyd, DNV)에서는 하이브리드 열가소성 복합재료 파이프(Hybrid Thermoplastic Composite Pipes, HTCP)의 설계, 해석, 제조 및 시험에 대한 안전성과 신뢰성을 포함한 DNV-ST-F207을 발표했다[2]. 또한 울산시는 울산미포국가산업단지 기술혁신지구에 조선해양용 복합재료 제조기술 허브 사업을 추진하고 있다.

이와 같이 국내외적으로 온실가스 배출 규제 강화와 전 세계적인 친환경 선박 전환의 요구에 따라 기계적 내구성 및 경량화 소재인 복합재료를 조선해양구조물에 적용하는 기술에 대한 관심 증가 및 관련된 여러 연구가 수행되고 있다[3].

조선해양산업에서 대량으로 사용되는 파이프는 부식 저항성, 경량화, 기계적 내구성 등 다양한 요구 조건을 충족해야 한다. 복합재료 파이프는 기존의 금속 소재에 비해 부식에 강하고 가벼우며 기계적 강도가 우수하여 해양 환경에서의 유지보수 비용 절감과 구조적 신뢰성을 향상시키는 주요 대안으로 주목받고 있다[2].

특히, 최근에는 기존의 전통적 성형방법과 비교하여 상대적으로 높은 섬유 체적 함량을 가질 수 있고, 복잡한 형상 구현, 맞춤형 제작, 대량 생산 공정 단축 등 다양한 장점을 가진 3D 프린팅(Additive Manufacturing, AM) 제조 기술이 조선해양기자재 산업에서 주목받고 있으며 적용 범위가 넓어지고 있다[4]. DNV 등 주요 국제 선급에서는 3D 프린팅 기술의 적용 확대를 위해 관련 기술 인증이나 가이드라인 마련에 나서고 있으나, 아직까지는 3D 프린팅 복합재료 파이프에 대한 명확한 국제 표준이나 선급 규정은 제정되지 않은 상황이다[5].

따라서, 본 연구에서는 실제 조선해양에서 많이 사용되고 있는 중소구경 파이프에 대해 3D 프린팅 복합재료를 적용하기 위한 선급 규정에 대한 조사와 이를 바탕으로 3D 프린팅 복합재 파이프 설계 절차에 대한 연구를 수행하였다.

본 절에서는 조선해양 산업용 3D 프린팅 복합재료 파이프 제작에 사용 가능한 복합재료의 분류와 특성을 기술한다.

2.1 기지재(Matrix)

복합재료의 기지재는 주로 열경화성 수지(thermosetting resin)와 열가소성 수지(thermoplastic resin)로 구분된다. 기존 복합재료에서 전통적으로 쓰여 온 열경화성 수지는 높은 기계적 강도와 우수한 내열성을 제공하지만, 성형 후 재가공과 재사용이 불가하다는 한계점이 있다. 이 한계점은 후처리 공정의 제약으로 이어져, 3D 프린팅 공정 활용성을 제한한다. 따라서 3D 프린팅 복합재료에 사용되는 플라스틱 계열의 기지재들은 열경화성 수지와 열가소성 수지의 장점을 고려하여 개발된 소재로, 단독으로 사용하거나 연속섬유 보강과 병행해 강도와 성능이 우수한 부품 제작이 가능하다[6].

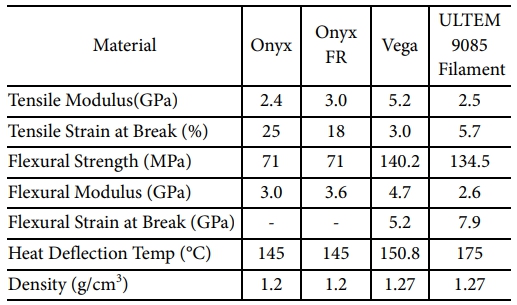

대표적인 3D 프린팅 기지재로는 Onyx, Onyx FR, Vega, ULTEM 9085 Filament가 있다. Onyx는 마이크로 탄소섬유가 충진된 나일론으로 Markforged 사의 대표적인 복합재 기반 소재이다. 단독 출력 시에도 높은 강도, 인성, 화학적 저항성을 제공하며, 연속섬유로 보강하면 알루미늄의 강도와 유사한 기계적 재료 특성을 나타낸다[7]. Onyx FR은 부품이 난연성을 가져야 하는 응용 분야에서 사용되도록 설계된 소재이며, 모든 연속섬유로 보강이 가능하고, 산업용 복합재료 3D 프린터와도 호환된다[7]. Vega는 초고성능 탄소섬유 충진 PEKK소재이다. 마찬가지로 연속섬유로 보강할 수 있어 알루미늄의 강도와 유사한 기계적 성능을 갖는다. 또한, 표면 마감도 좋아 후가공에 필요한 시간을 줄일 수 있다[7]. ULTEM 9085 Filament는 항공우주 분야에 사용되는 고성능 PEI 열가소성 수지로 매우 내구성이 뛰어나며, 우수한 난연성/연기/독성 특성을 지니고 있다[7]. 아래의 Table 1은 Markforged 사에서 공개한 물성치를 정리하였다.

2.2 보강재(Reinforcement)

3D 프린팅 보강재는 기지재의 낮은 강성과 강도를 보완하고, 하중 전달을 하는 중요한 역할을 수행한다. 특히, 우수한 기계적 강도와 강성, 내식성 등의 성능을 요구하는 파이프의 경우 3D 프린팅 보강재는 중요한 재료이다. 최근에는 FDM(Fused Deposition Modeling), SLA(Stereolithography), DLP(Digital Light Processing), SLS(Selective Laser Sintering) 등 다양한 3D 프린팅 적층 제조 방식에 보강재가 적용되고 있다 보강재의 형태는 섬유의 길이와 배향 형태에 따라 단섬유, 장섬유, 연속섬유로 구분된다[8].

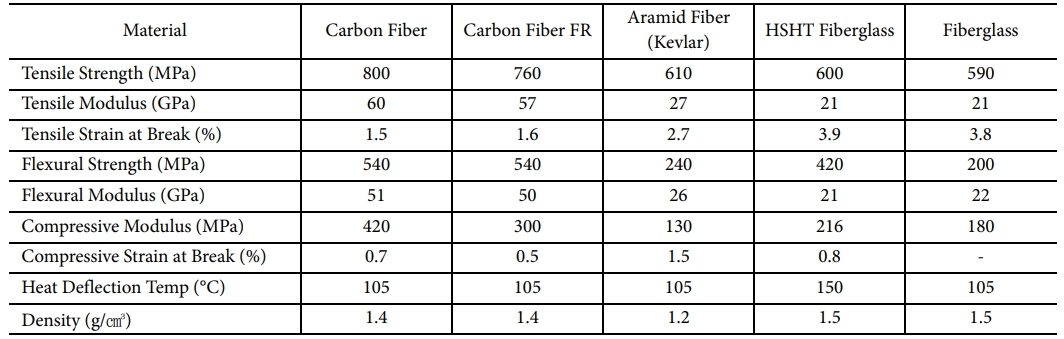

단섬유는 여러 개의 5mm 이하 짧게 잘린 섬유가 무작위 분포되어 있는 구조를 말한다[9]. 기지재 대비 강성과 강도를 향상시키면서 경량성과 내식성은 유지하여 기계적 특성에 도움이 된다[8]. 장섬유는 길이가 2mm 이상으로 잘린 섬유가 특정 방향으로 일정한 배향으로 분포되어 있는 구조를 말한다. 적층 경로에 따른 방향성 강도와 내피로성이 우수하다[10]. 연속섬유는 섬유가 시작부터 끝까지 끊김 없이 한 줄로 이어진 섬유를 말하며 하중 분산이 균일하며 층간 박리 및 파손 저항성이 좋다[11]. 연속섬유는 단독으로 사용할 수 없지만, 복합재 기지재와 함께 프린팅 될 때 설계 강도에 근접한 기계적 성능 구현이 가능하다. 대표적인 연속섬유에는 Carbon Fiber, Carbon Fiber FR, Aramid Fiber(Kevlar), HSHT Fiberglass, Fiberglass가 있다.

Carbon Fiber는 가장 널리 사용되는 대표적인 연속섬유로, Onyx와 같은 복합재료 기지재 안에 적층되면 6061-T6 알루미늄과 동등하거나 그 이상의 기계적 강도 구현이 가능하다[7]. Carbon Fiber FR은 Markforged 사의 초고강도 연속 탄소섬유의 난연 변형 소재이며, 고강도/고강성을 지니며, 다양한 형상에 정밀한 적층이 가능하다[7]. Aramid Fiber(Kevlar)는 Kevlar 기반의 특수 연속섬유로, 에너지 흡수 능력과 극한의 인성으로 알려져 있다. Onyx와 같은 기지재와 함께 적층되면 충격과 파단에 강하므로 이러한 성능을 요구하는 군사용 부품에 적용 가능하다[7]. HSHT(High Strength, High Temperature) Fiberglass는 고강도/고온용 유리섬유를 뜻하며, 연속 탄소섬유에 비해 강도는 낮지만 Onyx로 보강할 경우 저온과 고온에서 우수한 기계적 특성을 보인다[7]. Fiberglass는 범용성이 높은 보급형 연속 섬유로써 Onyx와 같은 기지재와 병용하면 ABS보다 10배 더 강한 부품생산이 가능하며, 탄소섬유 대비 저비용으로 인해 경제적 가치가 크다[7].

조선해양 산업의 특성상 장기간 해수에 노출되는 조건을 고려할 때, 내식성과 강성을 확보할 수 있는 탄소섬유, 충격 저항성 향상에 기여하는 케블라, 그리고 비용 효율성이 뛰어난 유리섬유가 주요 보강재로 적용될 수 있다. Table 2는 Markforged 사의 물성치를 정리하였다.

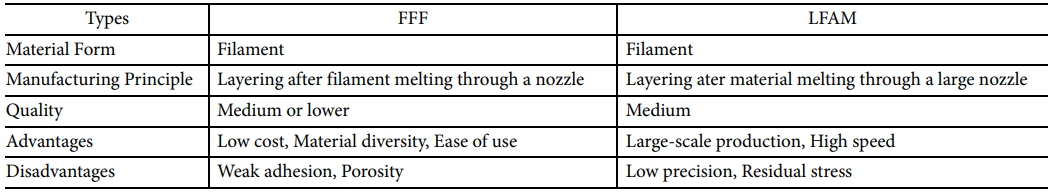

3D 프린팅 공정은 재료를 연속적으로 적층하여 원하는 형상을 구현하는 적층 제조(Additive Manufacturing) 기술로, 기존의 절삭 가공이나 금형 제조와는 차별화된 다양한 이점을 제공한다. 특히, 구조물의 경량화와 복잡한 형상 제작이 가능하고, 다양한 복합재료 필라멘트를 활용할 수 있는 FFF(Fused Filament Fabrication)와 대형 복합재료 파이프의 제작에 적합한 LFAM(Large-Format Additive Manufacturing)이 대표적이다[12-14]. 따라서 본 절에서는 FFF와 LFAM 공정의 원리와 특성, 비교표를 통해 각 공정의 장단점을 정리하였다.

3.1 FFF (Fused Filament Fabrication)

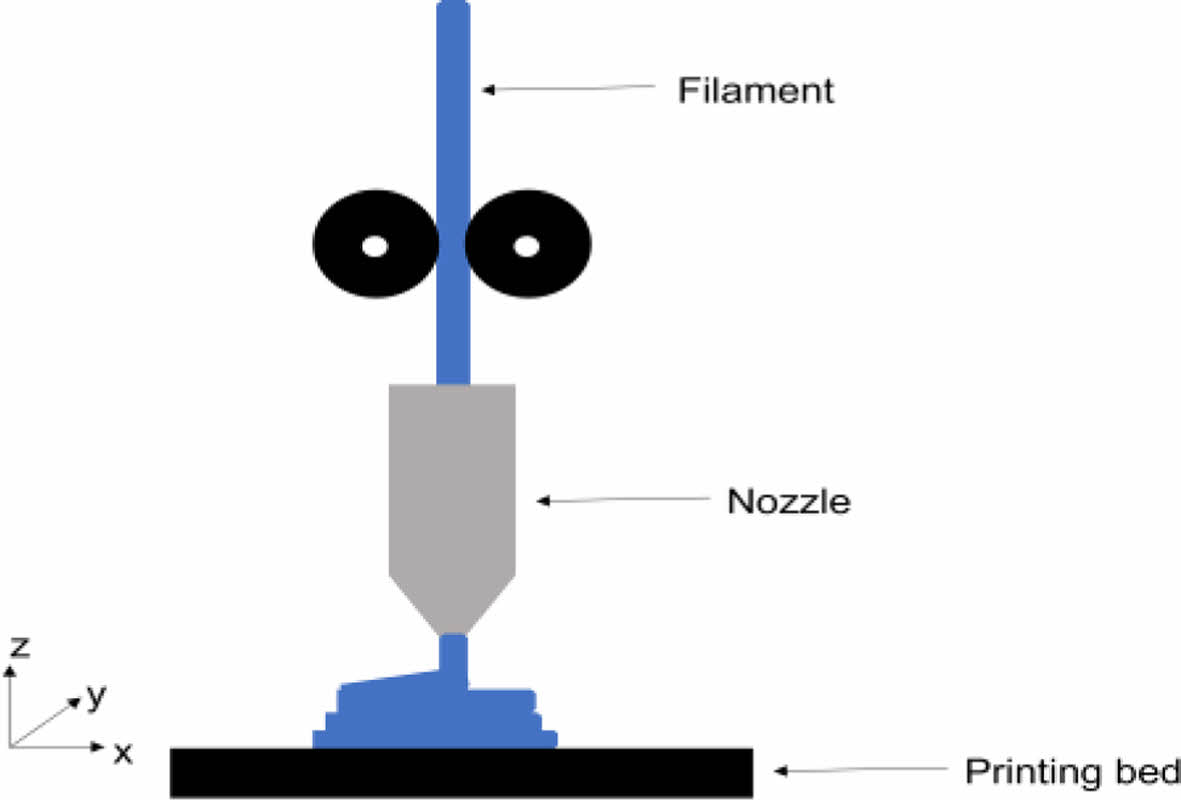

FFF는 융합 적층 모델링(Fused Deposition Modeling, FDM)으로 알려져 있으며, 가장 널리 사용되는 3D 프린팅방법 중 하나이다. Fig. 1에서 볼 수 있듯이 열가소성 수지를 가열 노즐을 통해 용융시켜 필라멘트를 압출하여 부품의 단면 형상을 따라 층층이 적층한다. 노즐 내부 온도를 재료의 용융점보다 약간 높은 온도로 유지하여 재료가 원활하게 흐르도록 한다[15,16].

일반적으로 ABS와 PLA와 같은 범용 소재가 주로 사용되지만, 다양한 기능성 필라멘트의 적용도 가능하다[14].

FFF 공정은 저렴한 장비 비용, 광범위한 소재 호환성, 그리고 사용 용이성 측면에서 장점을 가진다. 그러나 층간 접착력의 한계와 노즐 이동 과정에서 발생하는 공극으로 인해 기계적 성능 저하되는 단점이 존재한다. 이러한 공극은 응력 집중의 원인이 되지만, 동시에 경량화를 목적으로 한 설계 요소로 활용될 수 있다는 점에서 일정 부분 기능적 가능성을 지닌다[18,19].

3.2 LFAM (Large Format Additive Manufacturing)

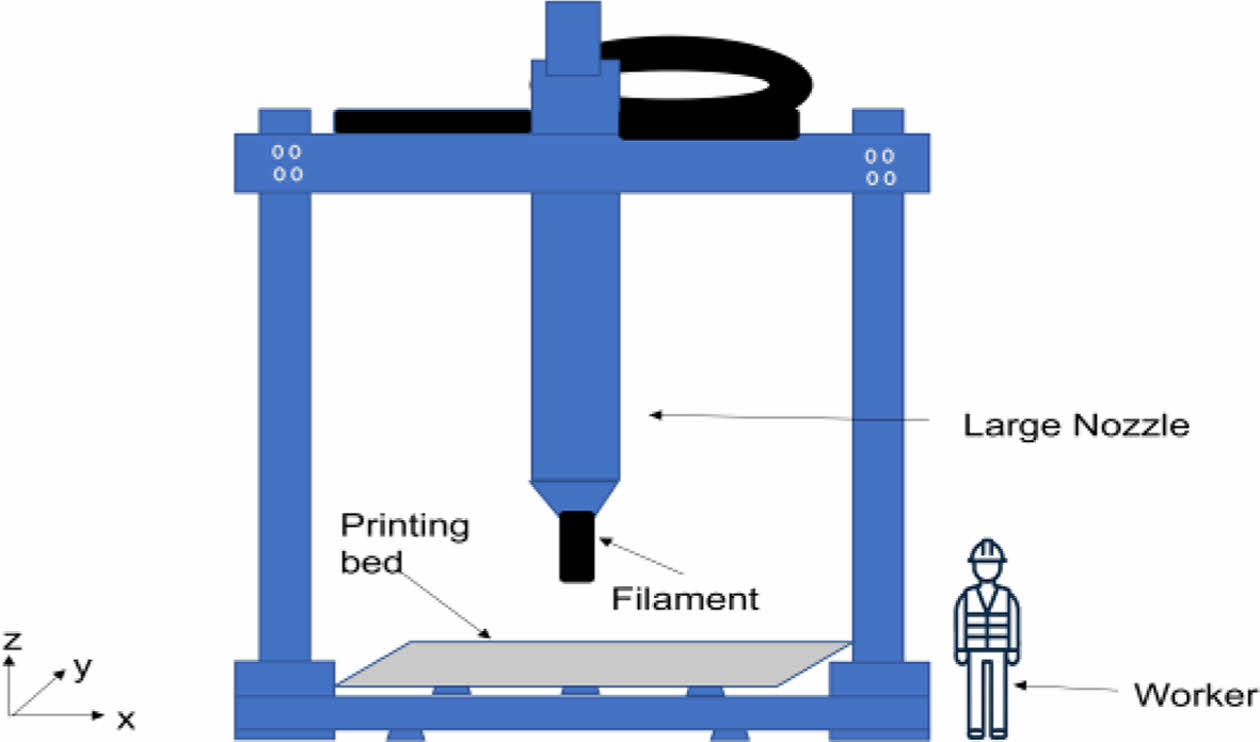

LFAM은 고분자 압출 적층 방식을 이용한 대형 적층 제조 공정으로, 금형 없이 최대 10-15 m 규모의 구조물을 제작할 수 있다[13]. 수작업 및 생산 시간을 줄여 생산성을 높일 수 있으며, 초기 장비 투자가 필요하지만 장기적으로는 공정 단순화와 금형 불필요성 덕분에 비용 절감이 가능하다[19-21]. 다만, 정밀도가 낮고, 소재 냉각 과정에서 잔류응력과 변형이 발생할 수 있다는 한계가 보고된다[22]. Fig. 2는 LFAM 프린터의 구조와 작동 원리를 나타내며, Table 3는 FFF와 LFAM의 특성을 비교하였다.

|

Fig. 1 Schematic diagram of the FDM printer [17] |

|

Fig. 2 Schematic diagram of the LFAM printer [23] |

4.1 복합재료 파이프 설계 관련 국제 선급 규정

DNV-ST-C501에 따르면 복합재료 파이프 설계 시 고려해야 할 주요 요소는 하중, 환경, 그리고 재료 선택으로 구분된다. 하중의 경우 정적 및 피로 하중에 대한 모든 특성을 문서화해야 하며[5], 하중과 환경이 복합적으로 작용할 경우 개별 하중보다 더 큰 영향을 미칠 수 있음을 입증해야 한다[5]. 즉, 여러 하중과 환경 변수가 동시에 작용할 때 그 결과가 단순히 각각 하중이 개별적으로 작용하는 경우보다 더 중대하다는 점을 증명해야 한다. 또한, DNV-ST-F207에서는 설계 과정에서 극한 한계 상태(Ultimate Limit State, ULS), 피로 한계 상태(Fatigue Limit State, FLS), 그리고 우발 한계 상태(Accidental Limit State, ALS)의 세 가지 한계 상태를 반드시 고려할 것을 규정하고 있다[2]. 이 세 가지의 한계 상태에서는 하중을 압력 하중, 기능 하중, 환경 하중, 우발 하중, 극한 한계 상태 하중 조합, 지속 하중으로 세분화하여 다루고 있다[2].

극한 한계 상태는 구조물이나 부재가 견딜 수 있는 최대 한계점을 의미하며, 이 상태에서는 파손 또는 붕괴 위험이 내재한다. 피로 한계 상태는 반복적인 하중 작용으로 인한 누적 피로 손상으로 구조물이나 부재의 기능이 상실되는 상태를 의미한다. 우발 한계 상태는 발생 빈도가 낮으나 예기치 못한 하중에 의해 구조적 안정성이 위협받는 상태를 말한다[2]. 이러한 한계 상태 개념에 기반하여, 파이프 설계 시 과도한 타원화를 방지하기 위해 제작 공차 및 하중 작용에 따른 변형률을 3% 미만으로 제한하도록 DNV-ST-F101에서 규정하고 있다[24].

환경 영향 측면에서는 고온 및 저온에 따른 기계적 특성(예: 강성 및 강도)의 변동, 염도에 의한 부식, 해양 생물 부착, 수분 및 습도 노출, 화학 물질 및 오일·가스와의 상호작용 등을 고려해야 한다[5]. 특히 열가소성 복합재료 파이프는 제조, 보관 및 사용 과정에서 직사광선 노출을 피해야 하는데, 이는 자외선에 의한 복합재료의 분해와 강도 저하를 방지하기 위함이다[2,5]. 또한 환경 하중에는 매설 구간에서의 토압, 바람, 파랑, 해류 등과 같이 직·간접적으로 작용하는 동적 하중이 포함된다[2]. LR-RU-005에 따르면, 모든 재료는 국제 선급에서 승인된 제품이어야 하며[25], ABS Rules for Materials and Welding에 따르면 규정과 다른 특성을 지닌 재료, 시편 또는 시험방법을 사용할 경우에는 별도의 승인이 필요하다[26]. 이는 국제 선급에서 보증한 승인제품만을 사용해야 함을 의미한다. 한편, 열가소성 및 열경화성 복합재 파이프의 설계에서는 강도를 수압 파괴시험 결과에 기반하여 산정해야 하며, 단기 및 장기 수압 파괴 압력 기준에 따라 공칭 압력, 외압, 붕괴 압력, 최소 두께, 축방향 강도, 최소 변형 온도(80oC), 충격 저항, 전기 전도성 등을 반드시 고려해야 한다고 ABS는 Rules for Building and Classing Marine Vessels을 통해 밝혔다[27].

일본선급(ClassNK)은 국제선급협회(International Association of Classification Societies, IACS)에서 제정한 IACS UR P4: Production and Application of Plastic Piping Systems on Ships을 반영하여 복합재료 배관 설계 및 승인 기준을 운영하고 있다[28]. UR P4에서는 열가소성 및 열경화성 수지를 포함한 다양한 플라스틱 재료뿐만 아니라, 섬유강화플라스틱(Fiber Reinforced Plastic, FRP)과 합성고무 기반 파이핑 시스템까지 적용 범위에 포함한다. 한편, 금속 배관을 위해 승인된 기계식 조인트(Mechanical Joint)는 복합재료 배관에 단독으로 적용하는 것이 제한되며, 해당 재료 특성에 적합한 결합 방식이 요구된다. 설계 시에는 내압, 외압(진공 및 임시 외력 포함), 열팽창, 선체 변형, 기계적 하중 등 다양한 하중 조건을 종합적으로 고려해야 한다. 또한, 안전계수를 적용하여 명목 압력(Nominal Pressure)을 산정하도록 규정하고 있다. 특히 FRP 배관의 경우, 종방향 합응력(Longitudinal Combined Stress)이 내부압력으로부터 산출되는 원주방향 응력(Hoop Stress)의 50%를 초과하지 않도록 제한하여 구조적 안전성을 확보하도록 하고 있다. 더불어 파이프 두께 및 작동 온도 조건에 대해서도 국제 표준과의 정합성을 확보할 수 있도록 상세 기준을 제시하고 있다[28].

4.2 3D 프린팅 기술 관련 국제 선급 규정 분석

IACS는 지난 3월 금속 적층 제조 방식을 대상으로 한 권고문(Rec.186)을 발표하였으며, 복합재료 파이프에 관한 선급 규정과 3D 프린팅 관련 가이드라인을 함께 제시하고 있다[29]. 다만, 3D 프린팅 기술로 제작된 복합재료 파이프에 대해 명확하고 일관된 규정은 아직 마련되어 있지 않은 실정이며, 본 절에서는 현 시점에서 적용 가능한 관련 규정들을 정리하였다.

DNV-ST-F207은 하이브리드 열가소성 복합재료 파이프(HTCP)에 대해 전체 단면 모델의 구축 및 검증을 요구하며, 이 과정에서 레이어 간 접촉 상태와 축대칭 하중 및 굽힘 하중에 따른 각 레이어의 응력과 변형률을 평가하는 것이 필수적이다. 이때 적용되는 기준은 DNV-ST-F201(라이저 시스템), DNV-ST-F101(해저 파이프라인), DNV-ST-F119 (열가소성 복합 파이프), DNV-ST-C501(복합재 부품), DNV-RP-B302, DNV-RP-C205, DNV-RP-F204, DNV-RP-F104 등 기존 DNV 권고기술문서 및 설계 표준을 기반으로 하고 있다[2].

한편, 2021년 영국 선급(Lloyd’s Register, LR)은 Guidance Notes for the Certification of Polymer Additive Manufacturing (2021)에서는 ISO/ASTM DIS 52920(적층 제조 생산 품질 보증 요구사항), ISO/ASTM 52900(적층 제조 일반 원칙), 52910(적층 제조 설계 요구사항, 지침 및 권고사항) 등을 바탕으로 폴리머 적층 제조에 대한 인증 가이드라인을 발표하면서 압출 공정을 포함한 다양한 제조 방식을 적용 범위에 포함하였으며, 범위 외 기술들은 별도의 승인을 요구한다[6]. 또한 LR은 적층 제조(Additive Manufacturing, AM) 공정 선택을 위한 프레임워크로서 재료 특성의 적합성, 공정 간 호환성, 부품 기준 그리고 비즈니스 및 사회적 측면을 고려할 것을 제시하고 있다.

앞서 언급한 3D 프린팅 기술 관련 국제 선급 규정에 따르면, 설계 단계에서는 법적 요구사항, 기능 및 성능, 품질 기준, 고장 모드 분석, 적용 코드 및 표준, 그리고 AM 특화 표준 등을 종합적으로 고려해야 하며, 특히 CAD 데이터의 무결성 확보가 중요하다. 3D 프린팅에 사용되는 재료 사양은 장비 및 부품의 재질 요건을 충족해야 하며, 재료별 두께, 열적 특성, 수분 함량, 기계적 성능 등에 대한 평가가 필수적이다. 더불어 제조 공정 단계에서는 주요 파라미터의 관리와 함께 뒤틀림, 기공, 표면 거칠기의 최소화가 중요한 요소로 다루어진다[6]. 설계 계획 단계에서는 충분한 사전 평가를 통해 부정적 결과를 예방하고, 요구 성능을 달성할 수 있도록 해야 한다. 또한, 열처리, 기계 가공, 후경화, 표면 마감 등 후처리 공정이 필요할 수 있으며, 특히 내압 및 피로에 민감한 부품의 경우 표면 마감이 매우 중요하다[6]. 검사 및 시험 단계에서는 반복성과 정확성을 확보해야 하며, 재료 시험, 기계적 시험, 비파괴 검사 등이 요구된다. 아울러 모든 과정은 문서화하여 체계적으로 관리되어야 한다[6].

최근 3D 프린팅 복합재료 파이프 연구는 연속섬유 강화 열가소성소재 및 고분자 기반 파이프의 제조 기법과 기계적 성능 향상에 집중되고 있다. 본 절에서는 최근 연구 사례를 소개하며, 각 연구의 공정, 설계 및 성능 평가 내용을 통해 해양 및 선박용 배관 시스템에 요구되는 구조적 신뢰성과 적용 타당성을 검토하였다.

Haiguang et al.[30]은 3D 프린팅 파이프 제조를 대상으로, PLA와 CFRTPC(Continuous Fiber Reinforced Thermoplastics, 연속섬유 강화 열가소성 플라스틱)를 혼합 적용하여 CFRTPC의 우수한 기계적 성능을 극대화할 수 있는 프린팅 경로 계획 알고리즘을 제안하였다. 이 연구에서는 축 방향 및 반경 방향으로 연속섬유를 적층함으로써, 기판 표면에 형성되는 섬유 배향을 최적화하여 파이프 구조물의 강도 및 강성을 향상시키는 전략을 제시하였다. 이를 구현하기 위해 이중 노즐 기반 5축 적층 장비를 개발하였으며, 제작된 시스템을 활용하여 알고리즘의 적용 가능성과 공정 신뢰성을 실험적으로 검증하였다. 이 연구는 전통적인 FDM 공정의 단점을 효과적으로 보완하는 결과를 보여줬으나 비대칭 파이프나 고 곡률 골격에 대해서는 추가 연구가 필요함을 강조하였다[30].

Martina et al.(2021)은 원형 단면을 갖는 오프 축 복합재료 프로파일을 FDM 방식으로 프린팅하였다. 3D 프린팅 복합재료 시편 6개로 인장 시험기를 활용한 좌굴 시험을 수행하였다. 3D 프린팅 복합재료 부품의 1차 파손 원인이 안정성 상실이 아닌 재료 파손임을 확인하였으며, 이론적 모델을 통해 두 결과값이 일치함을 보여 3D 프린팅 복합재료 적층체의 기계적 성능 예측이 가능함을 확인하였다[31].

Ergene et al.(2021)은 아크릴로니트릴 부타디엔 스티렌(ABS) 소재로 3D 프린팅된 파이프에 세포 구조를 적용하는 아이디어에 중점을 두었다. 각각 벌집 구조 모델, 직선 리브 모델, 두 모델을 합친 하이브리드 모델, 솔리드 모델의 네가지 파이프 형상 설계한 후, FDM 방식으로 파이프를 프린팅 하였다. 압축 시험을 통해 각 형상에 대한 응력-변형 곡선을 통해 탄성 계수, 압축 강도, 흡수 에너지 등을 비교하였다. 이 연구 결과는 3D 프린팅 ABS 파이프의 형태별 기계적 특성을 활용해 응용 목적에 맞는 최적의 구조를 설계하고, 성공적인 대량 생산을 위해서 활용될 수 있음을 나타냈다[14].

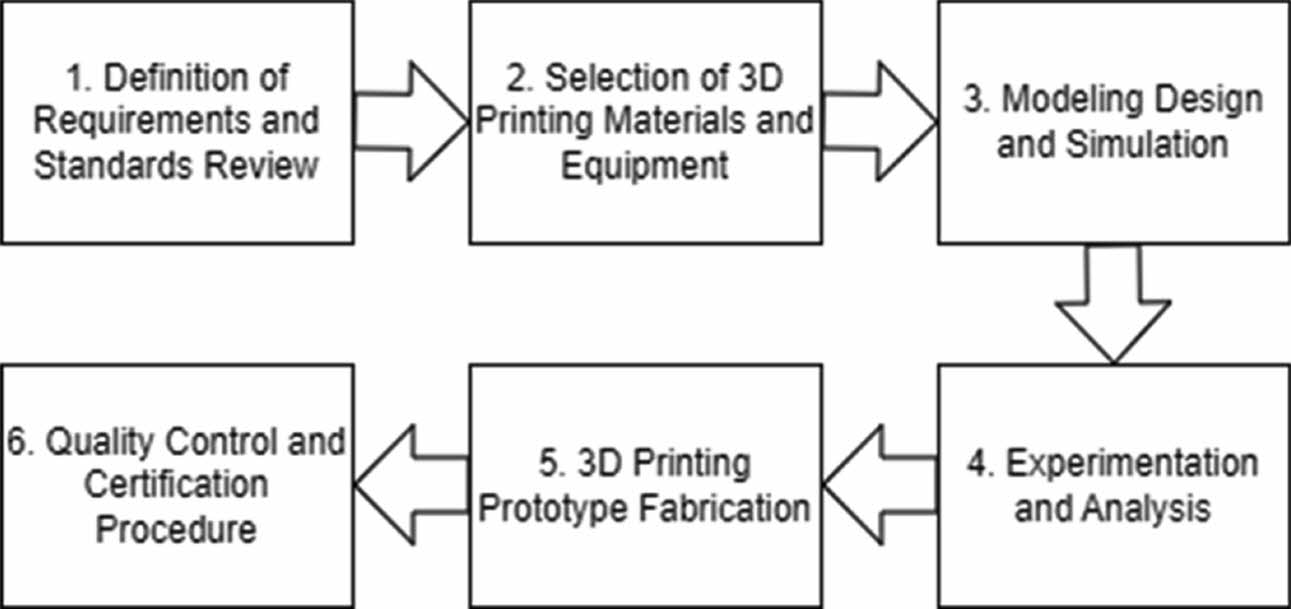

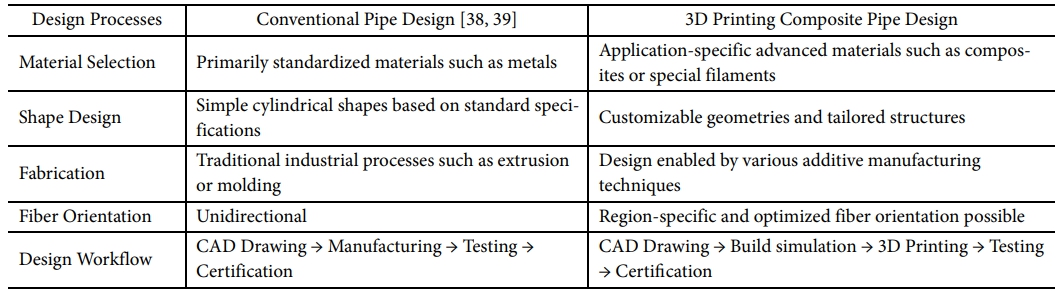

3D 프린팅 복합재료 파이프 설계는 요구사항, 사용 환경, 재료·공정, 설계·실험, 해석, 품질 및 인증을 포함한 전 과정을 종합적으로 고려해야 한다. 본 연구에서는 문헌조사와 국제 선급 규정을 바탕으로, 3D 프린팅 복합재료 파이프 설계 절차를 기존 전통적 파이프 설계 절차와 비교하여 제시한다. Fig. 3은 3D 프린팅 복합재료 파이프 설계 흐름도를 나타내며, Table 4는 두 설계 절차의 주요 항목별 차이를 비교하였다. 본 연구에서는 선박 일반 설계에서 사용 빈도가 높은 중소구경 파이프를 연구 대상으로 한정하였다[32]. 구체적으로 공칭 직경 기준 DN 25-DN 150 구간을 채택하였으며, 표준 치수표에 따른 대표 실제 외경은 약 33.7 mm-168.3 mm이다[33-35]. 본 범위는 공칭 표기(DN/NPS)가 실제 외경과 일치하지 않고 파이프 벽 두께에 따라 내경이 달라지는 산업 표준 체계의 특성을 따른다. ASME B36.10M 및 ISO 6708에 따르면, DN 또는 NPS는 실제 외경이나 내경 자체를 의미하지 않으며 치수 참고용 표기이다[33,36].

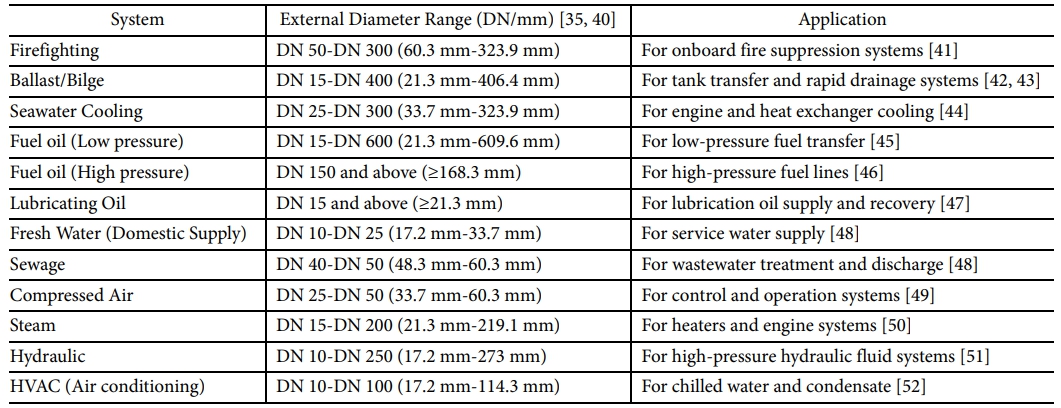

앞서 정의한 중소구경 파이프 범위는 선박 설계에서의 일반적 적용 사례를 고려한 것이다. 이에 따라, 3D 프린팅 복합재료 파이프의 적용 대상은 저압·중저온 서비스가 요구되는 공기 계통(서비스 에어)과 기계실 FW 및 서비스 워터 라인으로 설정하였다[37]. Table 5는 용도별 선박 파이프 외경 범위를 정리한 표이다.

6.1 요구 사항 정의 및 기준 검토

첫 번째 단계는 요구 사항 정의 및 기준 검토이다. 이 단계에서는 설계 대상 파이프의 사용 환경(예: 압력, 온도), 기계적 하중 조건(예: 굽힘, 피로), 내구성 목표, 허용 치수 범위 및 용도 등을 명확히 정의해야 한다. 요구 사항은 국제 표준 및 선급 규정을 기반으로 명확히 수치화하여 제시되어야 한다. 예를 들어, 압축 성능 평가를 목적으로 할 경우 내부 급수 라인 적용을 가정하여 외경 약 33.7 mm, 내경 약 26.6 mm, 길이 300 mm의 DN 25 파이프를 정의할 수 있다[53]. 이와 같이 요구 사항과 기준을 체계적으로 정의하고, 사이즈 설계를 통해 최적화된 3D 프린팅 복합재료 파이프 제작을 시작한다.

6.2 3D 프린팅 재료 및 장비 선택

두 번째 단계는 3D 프린팅 재료 및 장비의 선택이다. 이 단계에서는 앞서 정의한 요구 사항을 충족할 수 있는 3D 프린팅 공정을 선정해야 하며, 복합재료의 기계적 강도, 섬유 배향성, 층간 접합성, 환경 안정성 등을 종합적으로 고려해야 한다. 특히 두 가지 이상의 재료를 사용할 경우, 상호 간 흡습성과 후처리 적합성까지 검토가 필요하다. 또한 선택한 복합재료와 3D 프린팅 공정 간의 호환성뿐 아니라, 해당 공정에 적합한 장비와 관련 제조 업체의 확보 여부, 나아가 재료 및 장비가 선급 인증 기준을 충족하는지 여부를 확인해야 한다. 더불어 파이프의 형상과 크기, 생산성, 프린팅 정밀도 또한 주요 검토 항목이다.

Markforged 사의 탄소섬유 기반Carbon Fiber를 보강재로 선택하였다. Carbon Fiber는 단독 적층 시 층간 용융 결합이 부족하여 구조적 일체화를 확보하기 어렵다는 한계가 있으므로[7], Onyx FR을 함께 사용하여 기계적 강도와 설계 유연성을 향상시키는 방안을 채택하였다.

6.3 모델링 설계 및 시뮬레이션

세 번째 단계는 모델링 설계 및 시뮬레이션이다. 이 단계에서는 앞서 선정된 장비의 프린팅 공정 파라미터와 제약 조건을 고려하여 요구된 파이프 규격에 적합한 치수와 형상을 설계한다. CAD 기반의 정밀한 3D 모델링을 통해 프린팅 방향, 적층 두께, 내부 및 외부 구조, 섬유 배향 등을 설계하며, 잠재적 프린팅 결함을 예측하고 실험용 시편 또한 함께 설계한다.

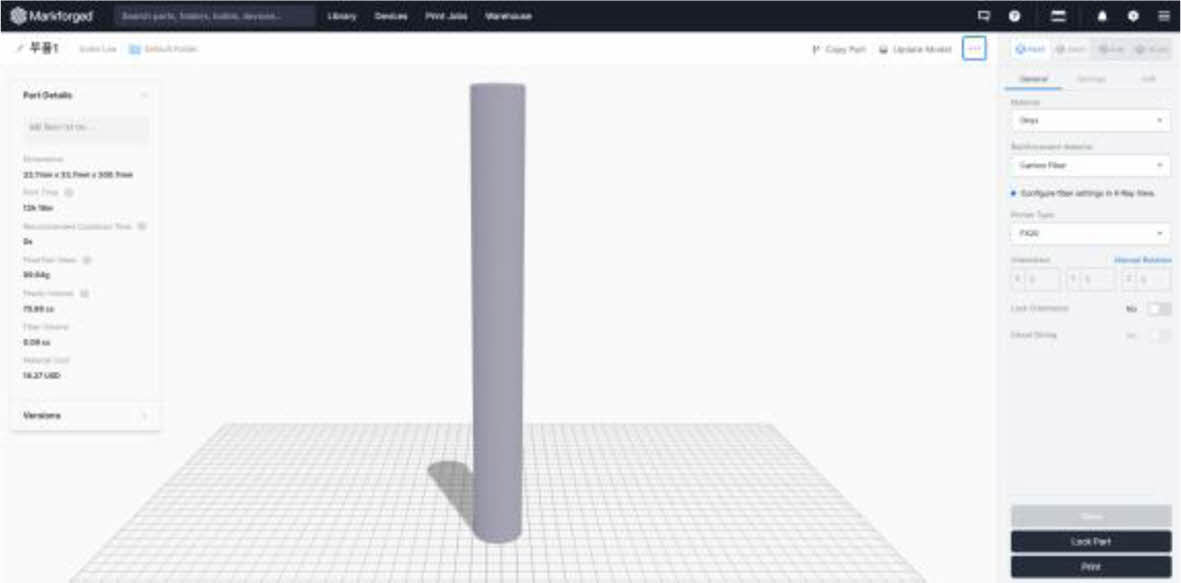

CAD 모델을 바탕으로 시험 압력, 온도, 굽힘 반경 등 주요 사용 환경에서 파이프의 모든 레이어에 대해 응력과 변형률을 해석하고, 이를 통해 예측된 결과가 요구 사항을 충족하는지 검증해야 한다. 더 나아가 각 고장 모드별로 충분한 안전성을 확보하는지도 평가되어야 한다. 또한 실제 프린팅 가능성을 확인하기 위해 프린터 제조사에서 제공하는 빌드 시뮬레이션을 활용할 수 있으며, 이는 장비와 소재의 특성을 반영하기 때문에 설계, 출력 및 관리 측면에서 유용하다. 본 연구에서는 Autodesk Inventor Pro를 이용하여 3D CAD 모델링을 수행한 후, Markforged 사의 Eiger 소프트웨어를 사용하여 빌드 시뮬레이션을 수행하였다. Eiger는 프린팅 과정에서 발생할 수 있는 결함을 사전에 예측하여 설계의 신뢰성을 높일 수 있다. Fig. 4는 Autodesk Inventor Pro로 작성한 CAD 모델을, Fig. 5는 Markforged 사의 Eiger를 통해 수행한 빌드 시뮬레이션 결과를 각각 나 타낸 것이다.

6.4 실험 및 해석

네 번째 단계는 실험 및 해석으로, 앞서 설계한 모델을 실험적으로 검증하는 과정이다. 이 단계에서는 프린팅 공정 파라미터 변화에 따른 성능을 해석하고, 실제 시편을 3D 프린팅하여 인장, 압축, 굽힘, 피로 등 다양한 기계적 및 열적 실험을 단기 및 장기 조건에서 수행한다. 이를 통해 3D 프린팅 공정 특성이 결과에 미치는영향을 체계적으로 분석해야 한다. 후처리가 필요한 경우, 그 효과를 실험 범위에 포함시켜 평가하는 것도 중요하다. 또한 비파괴 검사를 포함한 반복적이고 정밀한 검증을 통해 데이터의 신뢰성을 확보해야 한다.

6.5 3D 프린팅 프로토타입 제작

다섯 번째 단계는 3D 프린팅 프로토타입 제작으로, 실제 최종 프로토타입을 제작하고 공정 파라미터를 고정하는 과정이다. 제작 과정에서는 온도, 적층 상태, 표면 품질 등을 지속적으로 모니터링해야 한다. 프린팅 후에는 비파괴 검사와 치수 측정을 포함한 외관 검사를 수행한다. 또한 내구성과 내열성을 평가하기 위해 충격 시험, 가열 실험 등을 반복적으로 진행함으로써 데이터의 신뢰도를 향상시킨다.

6.6 품질 관리 및 인증 절차

여섯 번째 단계는 품질 관리 및 인증 절차로, 선급으로부터 최종 인증을 받는 과정이다. 이 단계에서는 국제 선급에서 요구하는 시험 결과를 포함하여 전체 과정을 문서화하여 추적성과 관리 가능성을 확보해야 한다. 또한 설계 단계에서 예측한 값과 실제 측정값이 일치함을 입증해야 한다. 아울러 사용되는 재료, 장비, 공정, 제조 공장 등과 같은 모든 요소는 선급의 승인 절차를 거쳐야 한다.

|

Fig. 3 3D Printing Composite Pipe design procedure |

|

Fig. 4 Modeled using Autodesk Inventor Pro |

|

Fig. 5 Markforged’s Eiger in use |

본 연구는 3D 프린팅 복합재료 파이프 설계에 필요한 기초 자료를 제공하는 것을 목표로, 기존 국제 선급 규정을 분석·정리하고 3D 프린팅 복합재료 파이프 설계를 위한 6단계 절차를 제안하였다. 제안된 설계 절차는 기계적 특성뿐만 아니라 프린팅 가능성, 재료의 물리적 특성, 프린팅 과정에서 발생할 수 있는 결함과 기술적 한계점 등을 종합적으로 고려한다는 점에서 기존의 전통적인 복합재료 파이프 설계와 차별성을 지닌다. 또한 복합재료별 세분화된 규정과 더불어, 3D 프린팅 복합재료 파이프에 특화된 규정 마련의 필요성을 확인하였다. 향후 연구에서는 실제 3D 프린팅 복합재료 파이프 설계, 해석 및 제작을 통해 본 연구에서 제안한 설계 절차의 타당성을 검증하고 세부적인 연구를 수행할 예정이다.

본 연구는 2025년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구입니다. (2410010873, 2025년 산업혁신인재성장지원사업)

- 1. Lee, J.Y., “Key Contents and Implications of the Draft New MARPOL Regulations for IMO Mid-Term Measures”, International Treand for Maritime Decarbonization, Vol. 15, No. 1, 2025, pp. 1-18.

- 2. DNV, DNV-ST-F207 Hybrid Thermoplastic Composite Flexible Pipe, DNV, Høvik, Norway, Apr. 2024.

- 3. Seok, H.J.,“Ulsan to Establish a Hub to Strength the Future Competitiveness of the Shipbuilding Industry”, KSilbo, https://www.ksilbo.co.kr/news/articleView.html?idxno=1027629.

- 4. Grapperhaus, J., Assesment on the design and production of a composite inland waterway vessel by means of Additive Manufacturing, Master Thesis, Delft University of Technology, Netherlands, 2018.

- 5. DNV, DNV-ST-C501Composite Components, DNV, Høvik, Norway, Mar. 2022.

- 6. LR, Guidance Notes for Polymer Additive Manufacturing Certification, LR, London, UK, Apr. 2021.

- 7. Markforged, https://markforged.com/?__geom=✪.

- 8. Jamal, M.A., Shah, O.R., Ghafoor, U., Qureshi, Y., and Bhutta, M.R., “Additive Manufacturing of Continuous Fiber-Reinforced Polymer Composites via Fused Deposition Modelling: A Comprehensive Review”, Polymers, Vol. 16, No. 12, 2024, pp. 1622.

-

- 9. ScienceDirect, “Short Fiber”, ScienceDirect, https://www.sciencedirect.com/topics/engineering/short-fiber.

- 10. LFT-G, “What is the difference between long and short fibers”, LFT-G, http://ko.lft-lcf.com/info/what-is-the-difference-between- long-and-shorts-86062228.html

- 11. Addcomposites, “Introduction to Continuous Fiber Composites: Future of High-Performance Materials”, Addcomposites, https://www.addcomposites.com/post/understanding-continuous-fiber-composites-the-science-behind-the-materials

- 12. DYNEXA, “Advantage CFRP vs. stainless steel”, DYNEXA, https://www.dynexa.de/en/about-cfrp/advantages-cfrp-vs-stainless-steel/?utm_source=chatgpt.com

- 13. Stiles, A., Tison, T.A., Pruitt, L., and Vaidya, U., “Photoinitiator Selection and Concentration in Photopolymer Formulations towards Large-Format Additive Manufacturing”, Polymers, Vol. 14, 2022.

-

- 14. Ergene, B., Sekeroglu, Ç.B. and Yalçın, B., “An experimental investigation on mechanical performances of 3D printed lightweight ABS pipes with different cellular wall thickness”, Journal of Mechanical Engineering and Sciences (JMES), Vol. 15, No. 2, 2021, pp. 8169-8177.

-

- 15. Dickson, A.N., Abourayana, H.M., and Dowling, D.P., “3D Printing of Fibre-Reinforced Thermoplastic Composites Using Fused Filament Fabrication - A Review”, Polymers, Vol. 12, No. 10, 2020, pp. 2188.

-

- 16. Jacob, J., Simunec, D.P., Kandjani, A.E.z., Trinchi, A., and Sola, A., “A Review of Fused Filament Fabrication of Metal Parts (Metal FFF): Current Developments and Future Challenges”, Technologies, Vol. 12, No. 12, 2024, pp. 267.

-

- 17. Tao, Y., Li, P., and Pan, L., “Improving Tensile Properties of Polyactic Acid Parts by Adjusting Printing Parameters of Open Source 3D Printers”, Materials Science (MEDŽIAGOTYRA), Vol. 26, No. 1, 2020, pp. 81-87.

-

- 18. Tao, Y., Kong, F., Li, Z., Zhang, J., Zhao, X., Yin, Q., Xing, D., and Li, P., “A Review on Voids of 3D Printed Parts by Fused Filament Fabrication”, Journal of Materials Research and Technology, Vol. 15, 2021, pp. 4860-4879.

-

- 19. Goh, G.D., Wong, K.K., Tan, N., Seet, H. l.., and Nai, M.L.S., “Large-format Additive Manufacturing of Polymers: A Review of Fabrication Processes, Materials, and Design”, Virtual and Physical Prototyping, Vol. 19, No. 1, 2024.

-

- 20. SAE International, “The Transformative Power of Large-Format Additive Manufacturing for Automotive”, SAE International, https://www.sae.org/news/2025/04/large-format-additive- manufacturing

- 21. CARACOL, “3D Printing Piping for The Energy industry ”, CARACOL, https://caracol-am.com/resources/case-studies/3d-printing-piping-for-the-energy-industry

- 22. Rescsanski, S., Herbert, R., Haghighi, A., Tang, J., and Imani, F., “Towards Intelligent Cooperative Robotics in Additive Manufacturing: Past, Present, and Future”, Robotics and Computer-Integrated Manufacturing, Vol. 93, 2025.

-

- 23. Castello-Pedrero, P., Bas-Bolufer, J., Garcia-Gascon, C., Garcia-Manrique, J. A., and Chinesta, F., “Sustainable Large-Format Additive Manufacturing of Composite Molds with 45-degress Deposition Strategies”, Defence Technology, Vol. 51, 2025, pp. 303-317.

-

- 24. DNV, DNV-ST-F101 Submarine Pipeline System, DNV, Høvik, Norway, Aug. 2021.

- 25. LR, LR-RU-005 Rules and Regulations for the Classification of Special Service Craft, LR, London, UK, July. 2024.

- 26. ABS, ABS Rules for Materials and Welding, ABS, Texas, USA, Jan. 2023.

- 27. ABS, ABS Rules for Building and Classing Marine Vessels, ABS, Texas, USA, 2025.

- 28. International Association of Classification Societies(IACS), UR P4 – Production and Application of Plastic Piping Systems on Ships, Req.1996/Rev.8, 2024. Retrieved from Class NK.

- 29. International Association of Classification Societies(IACS), Rec. 186: Additively Manufactured Metallic Parts for Marine and Offshore Applications, London, UK, IACS.

- 30. H. Zhang, X. Lei, Q. Hu, S. Wu, M. Aburaia, J. Gonzalez-Gutierrez and H. Lammer, “Hybrid Printing Method of Polymer and Continuous Fiber-Reinforced Thermoplastic Composites (CFRTPCs) for Pipes through Double-Nozzle Five-Axis Printer”, Polymers, Vol. 14, 2022, pp. 819.

-

- 31. M. Kalova, S. Rusnakova, D. Krzikalla, J. Mesicek, R. Tomasek, A. podeprelova, J. Rosicky and M. Pagac, “3D Printed Hollow Off-Axis Profiles Based on Carbon Fiber-Reinforced Polymers: Mechanical Testing and Finite Element Method Analysis”, Polymers, Vol. 13, 2021, pp. 2949.

-

- 32. Z. Wei, J. Wu, Z. Li, S. Cheng, X. Yan, and S. Wang, “The Intelligent Layout of the Ship Piping System Based on the Optimization Algorithm”, Applied Sciences, Vol. 14, Issue 7, 2024.

-

- 33. International Organization for Standardization (ISO), ISO/DIS 6708 Pipework components-Definition and selection of DN, NPS and A, Geneva, Switzerland, ISO, 2008.

- 34. DMI Tubes, “EN-10255 Carbon Steel Pipe”, DMI Tubes, https://www.dmitubes.com/en-10255-carbon-steel-pipe.html

- 35. Engineering Toolbox, “NPS (Nominal Pipe Size) Guide: Dimensions, Charts & Specifications”, Engineering Toolbox, https://www.engineeringtoolbox.com/nps-nominal-pipe-sizes-d_45.html

- 36. The American Society of Mechanical Engineers (ASME), ASME B36.10M-2004: Welded and Seamless Wrought Steel Pipe, ASME, 2004.

- 37. M. Panchuk, A. Sladkowski, S. Oleksiienko, and A. Panchuk, “Perspectives of Plastic Pipes use in Shipbuilding and Marine Industry”, Nase More, Vol. 69, Issue 1, pp. 70-76, 2022.

-

- 38. Srebrenkoska, S., and Krstev, D., “Technical and Economic Analysis of Different Types of Composite Pipes Compared to Conventional Pipes for the Same Purpose”, Engineering Technology Open Access Journal, Vol. 16, No. 3, 2023.

-

- 39. Hamidzadeh, P., Bavilinezhad, S., Calderon, D., and Najafi, M., “Manufactured in Place Composite Pipe (MICP) Technology: An Overview of Structural Design Considerations for Pressure Pipelines”, Proceedings of the NASTT No-Dig Show 2024, RI, USA, Apr. 2024.

- 40. Bartosz Kulakowski, “Diameters conversion chart-Hoses and pipes size chart”, INPART24, https://inpart24.com/en/resources/ article/78/diameters-conversion-chart-hoses-and-pipes-size-chart?utm_source=chatgpt.com

- 41. Octal Steel, “Fire Sprinkler pipe and Fittings – Material Specification”, Octal Steel, https://www.octalsteel.com/fire-sprinkler-pipe-and-fittings/?utm_source=chatgpt.com

- 42. International Organization for Standardization (ISO), ISO 11711-1 Ships and marine technology – Aquatic nuisance species – Part 1: Ballast water discharge sample port, ISO, 2019.

- 43. Martins Marine Engineering, “A MASTER’S GUIDE TO Ships Piping”, The Standard Club, Charles Taylor & Co Limited, London, UK, 2010.

- 44. Bowman Heat Exchangers, “Marine heat exchangers & oil coolers”, Bowman, https://www.mdtco.com/uploaded/urunler/brosurler/1625087663_marine-heat-exchanger.pdf?utm_source=chatgpt.com

- 45. China Steel Pipe Group, “Low Pressure Liquid Delivery Pipe”, http://chinasteelpipegroup.com/low-pressure-liquid-delivery-pipe.html

- 46. Colorado Division of Property Taxation, “Assessors’ Reference Library Chapter 8 – Oil and Gas Pipeline”, https://arl.colorado.gov/chapter-8-oil-and-gas-pipeline

- 47. ASPE Pipeline, “What Piping Materials and Sizing Methods Are Suitable for Bulk Grease and Motor Oil Systems?”, https://aspe.org/pipeline/what-piping-materials-and-sizing-methods-are-suitable-for-bulk-grease-and-motor-oil-systems/

- 48. Barney’s Plumbing, “What is the Standard Water Pipe Size in Residential Plumbing?” https://barneysplumbingllc.com/blog/what-is-the-standard-water-pipe-size-in-residential-plumbing/#:~:text=Standard water pipe sizes vary,3/8” to ½”

- 49. New Line Hose & Fittings, “Suggested Pipe Size for Compressed Air Flow at 100 PSI Length of Run, Feet”, https://www.new-line.com/information/suggested-pipe-size-for-compressed-air-flow-at-100-psi-length-of-run-feet

- 50. Spirax sarco, “Steam Distribution”, https://www.spiraxsarco.com/learn-about-steam/steam-distribution/pipes-and-pipe-sizing?sc_lang=en-GB

- 51. GS-Hydro, “Hydraulic Piping Standard Handbook Revision 1”, 2020, https://us.gshydro.com/wp-content/uploads/2020/10/gs-hydro_hydraulic_piping_standard_handbook_revision_1.pdf

- 52. Consulting Specifying Engineer, “Specifying pipe and piping materials”, https://www.csemag.com/specifying-pipe-and-piping-materials/

- 53. VM Steel, “Wall thickness table DIN / ISO / EN / ASME”, VM Steel, http:/www.vmsteel.com

This Article

This Article

-

2025; 38(5): 523-532

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.523

- Received on Sep 23, 2025

- Revised on Sep 7, 2025

- Accepted on Oct 29, 2025

Services

Services

- Abstract

1. 서론

2. 3d 프린팅 복합재료 파이프의 재료 구성

3. 3d 프린팅 복합재료 파이프 제작에 적합한 프린팅 공정별 특성

4. 국제 선급 규정 분석

5. 3d 프린팅 복합재료 파이프 연구 사례

6. 3d 프린팅 복합재료 파이프 설계 절차

7. 결론 및 향후과제

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Hyoung-Seock Seo

-

Department of Autonomous Vehicle System Engineering, Chungnam National University, Daejeon 34134, Republic of Korea

- E-mail: seohs@cnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.