- Wrinkling Conductive Films Based on Vertical Graphene for Stretchable Strain Sensors

Hyojung Yong*, Hyeon-Jong Lee**, Ji Won Suk***†

* Department of Smart Fab. Technology, Sungkyunkwan University

** School of Mechanical Engineering, Sungkyunkwan University

*** School of Mechanical Engineering, Department of Smart Fab. Technology, SKKU Advanced Institute of Nano Technology(SAINT), Sungkyunkwan University- 신축성 스트레인 센서를 위한 수직그래핀 기반 전도성 필름의 주름 구조 생성

용효중* · 이현종** · 석지원***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Stretchable strain sensors have attracted increasing interest for applications in wearable electronics, human motion monitoring, and soft robotics. To achieve high performance, they must exhibit both high stretchability and sensitivity. In this study, graphene nanosheets were vertically grown on carbon nanofibers using electrospinning followed by thermal chemical vapor deposition. These were combined with two-dimensional reduced graphene oxide to form conductive films. Wrinkling these films enhanced their mechanical compliance, enabling their use as resistive strain sensors. The sensor exhibited a high stretchability of up to 392%, a large gauge factor, and excellent repeatability.

신축성 스트레인 센서는 웨어러블 전자소자, 인체 동작 모니터링, 소프트 로보틱스 등 다양한 응용 분야에서 관심을 모으고 있다. 이러한 신축성 스트레인 센서는 고성능을 달성하기 위하여 높은 신축성과 민감도를 동시에 갖추어야 한다. 본 연구에서는 전기방사 후 열화학기상증착법을 통해 탄소나노섬유 위에 그래핀 나노시트를 수직 성장시켰다. 이렇게 얻은 구조를 2차원 환원그래핀과 결합하여 도전성 필름을 형성하였다. 필름에 주름 구조를 도입해 기계적 신축성을 향상시켰으며, 이를 통해 저항 변화 방식의 스트레인 센서를 구현하였다. 제작된 센서는 최대 392%의 높은 신축성과 큰 게이지팩터, 우수한 반복성을 보였다.

Keywords: 스트레인 센서(Strain sensor), 그래핀(Graphene), 탄소나노섬유(Carbon nanofiber), 주름(Wrinkle)

신축성 스트레인 센서는 인장 또는 압축 시 센서에 발생하는 기계적 변형을 전기적 신호로 바꾸어 주는 소자이다. 최근 웨어러블 소자와 로봇 관련 산업의 발전에 따라 신축성 스트레인 센서는 인체 동작 모니터링, 인간-로봇 상호작용, 소프트 로보틱스 등 다양한 분야에서 주목을 받고 있다[1]. 기존의 금속 기반 스트레인 게이지는 취성으로 인해 활용 범위가 제한적이었으나, 유연한 폴리머의 도입으로 응용 가능성이 크게 확장되었다[2]. 현재도 웨어러블 소자 및 로봇 산업에 신축성 스트레인 센서를 접목시키기 위해 센서의 민감도, 신축성, 반복 안정성 등을 개선하는 많은 연구들이 진행되고 있다[3-7]. 하지만 센서의 민감도와 신축성은 일반적으로 상충 관계(trade-off)에 있어, 민감도가 높은 센서는 신축성이 낮으며, 반대로 신축성이 높은 센서는 민감도가 낮다. 따라서 높은 민감도와 신축성을 동시에 확보하는 것은 여전히 해결해야 할 중요한 과제이다.

전기 신호를 획득하는 데 사용되는 전도성 소재는 크게 금속, 탄소 나노소재, 전도성 고분자로 분류할 수 있다. 금속 기반 소재는 우수한 전기 전도성을 갖지만 대체로 고가여서 확장성이 떨어지는 한계가 있다. 이러한 단점을 극복할 대안으로, 가격 경쟁력이 높고 우수한 전기적, 기계적 물성을 동시에 갖춘 탄소 나노소재가 주목받고 있다. 여기에는 1차원 소재인 탄소나노튜브(CNT, carbon nanotube)[8-10]와 탄소나노섬유(CNF, carbon nanofiber)[11-14], 2차원 소재인 그래핀(graphene)[15-18] 등이 포함된다. 그 중에서도 그래핀은 탁월한 기계적 물성(영률 및 인장 강도)[19-21]을 갖고 있으면서, 높은 전자 이동도에 기반한 뛰어난 전기 전도성[22-24]을 나타내기 때문에 센서 응용 분야의 핵심 소재로 널리 활용되고 있다.

최근에는 다양한 차원 형태를 가진 두 개 이상의 물질을 혼합하여, 민감도와 신축성 간의 균형을 조절하는 연구들이 이루어지고 있다. 신축성이 높은 1차원 물질과 민감도가 높은 2차원 물질을 복합체로 사용하면, 종횡비(aspect ratio)가 높은 1차원 물질이 2차원 물질을 연결시켜 더 견고한 전도성 네트워크를 형성하고 이를 통해 센서의 민감도 및 신축성을 높일 수 있다[5,6,25-27]. 또한, 전도성 필름의 구조적인 특성을 제어함으로써 센서의 성능을 개선하는 연구가 진행 중이다. 센서의 신축성을 높이기 위한 방법으로 전도성 필름에 주름을 생성하는 방식이 널리 활용되고 있다. 주름 구조는 센서의 전도층에 걸리는 스트레인을 일부 흡수하여 주름이 없는 구조 대비 매우 높은 신축성을 달성할 수 있고, 기존 센서로 어려운 대변형이 요구되는 응용 분야로 적용되고 있다[27-32].

본 연구에서는 스트레인 센서의 전도성 네트워크를 3차원 수직그래핀이 성장한 탄소나노섬유(VG@CNF, vertical graphene-grown carbon nanofiber)와 환원그래핀(rGO, reduced graphene oxide)으로 구성하였다. VG@CNF는 전기방사와 열화학기상증착(TCVD, thermal chemical vapor deposition)법을 통해 수직그래핀이 탄소나노섬유 표면에 합성된 소재로[17,33,34], 이를 2차원 rGO와 함께 혼합하여 견고한 전기 전도 네트워크가 형성된 복합체를 구현하였다. 두 탄노나노소재가 혼합된 용액을 진공 여과하여 필름을 만들고, 사전 스트레칭(pre-stretching) 및 전사(transfer) 방식으로 물결 모양의 주름 구조를 가진 신축성 스트레인 센서를 제작하였다. 이를 통해, VG@CNF/rGO 필름의 신축성을 개선하여 고성능 신축성 스트레인 센서를 구현하였다.

2.1 수직 방향으로 성장한 3차원 그래핀이 포함된 탄소나노섬유의 합성

폴리아크릴로니트릴(PAN, polyacrylonitrile)은 탄소나노섬유의 전구체로 사용되는 고분자이다[35]. PAN을 디메틸포름아미드(DMF, N,N-dimethylformamide)에 24시간 교반한 후, 전기방사 시스템을 이용하여 고분자 나노섬유 시트를 준비하였다. 노즐은 25G를 사용하였고, 600 rpm으로 회전하는 드럼 컬렉터와 노즐 간의 거리는 14 cm였으며, 3시간 동안 2 mL/h의 유량으로 18 kV의 전압을 가하였다.

VG@CNF 합성에는 TCVD 시스템을 사용하였다. 먼저, 상압 공기 분위기, 280oC에서 2시간 동안 안정화를 진행하였고, 그 직후 진공 아르곤 분위기에서 1050oC까지 샘플을 가열하였다. 1050oC에서 탄소 구조에 결함을 유도하기 위해 암모니아 에칭을 진공에서 2시간 동안 진행하였고, 수소와 메탄 분위기에서 수직그래핀 합성을 상압에서 4시간 동안 진행하였다.

2.2 사전 스트레칭 방법을 이용한 주름 구조 기반 센서 제작

본 연구에서 사용한 사전 스트레칭-전사-해제 공정은, VHB 기판의 변형 및 회복 과정을 이용하여 그 위에 전사된 전도성 필름에 제어된 주름 구조를 형성하는 것을 목적으로 한다. 이 주름 구조는 센서의 기계적 신축성을 극대화하고, 인장 시 전도성 네트워크에 가해지는 응력을 효과적으로 분산시킬 수 있다.

2시간 동안 초음파 처리를 해서, rGO(V-50, Standard Graphene) 분말을 DMF에 분산시켰다. VG@CNF는 시트에서 떨어져 나온 덩어리 형태로 있기 때문에, 20분 동안 팁 초음파 처리를 하여 DMF에 분산시켰다. 두 물질을 1:1 비율로 섞은 후 추가로 2시간 동안 초음파 처리를 하여 분산하였다.

만들어진 분산액을 PTFE 멤브레인 필터를 통해 진공 여과하여 얇은 필름을 제조하였고, 26 mm × 10 mm의 직사각형 모양으로 재단하였다. 이 때 필름의 직사각형 형태를 유지하기 위해 에탄올을 적셔서 젖은 상태를 유지하였다. 센서 필름에 주름을 형성하기 위하여, 단방향으로 60% 스트레인으로 사전 스트레칭된 신축성 VHB 접착테이프 위에 필름을 전사하였다[27,29]. 전사가 완료되면 VHB의 사전 스트레칭을 해제하여 VHB 테이프의 길이를 원래 상태로 복원함으로써, 센서 필름에 물결 모양의 주름 구조를 형성하였다.

2.3 센서의 저항 변화 측정 및 소재 분석

전도성 필름의 양 끝을 은 에폭시를 사용하여 구리 와이어와 연결하고 고정함으로써 센서의 저항 변화를 측정할 수 있도록 하였다.

반복 시험기와 멀티미터(DAQ 6510, Keithley)를 이용하여 다양한 스트레인 범위에서의 센서 저항 변화를 측정하였다. 모든 전기적 특성 측정은 상온에서 진행하였다. 제작된 센서 시편의 게이지 길이는 15 mm로 설정하였으며, 인장-해제 시험은 1 mm/min의 속도로 수행하였다. 주름 구조의 여부를 기준으로 센서 민감도 및 최대 신장량을 비교하였고, 10~200% 스트레인에서 반복 실험 안정성을 측정하였다.

센서에 사용된 물질과 주름 구조는 주사전자현미경(SEM, scanning electron microscope, Jeol), 라만 분광기(Nanobase) 및 실체 현미경(stereo microscope, Tucsen)을 이용하여 관찰하였다.

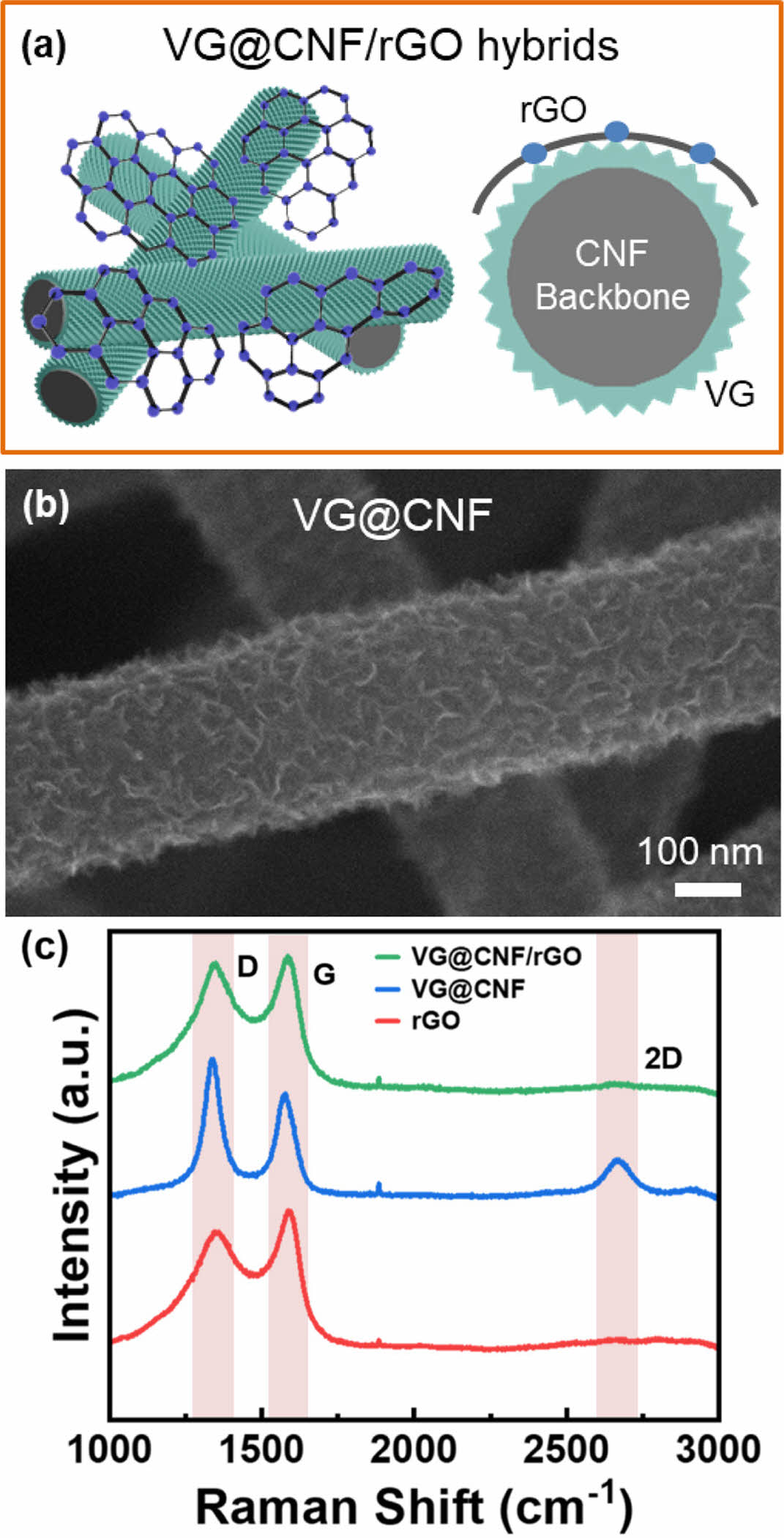

VG@CNF와 rGO를 결합하면 스트레인 센서에 사용되는 견고한 전도성 네트워크를 형성할 수 있다(Fig. 1(a)). VG@CNF는 1차원 CNF 표면에 날카롭고 기계적으로 견고한 여러 겹의 그래핀이 수직으로 성장한 형태를 갖고 있기 때문에, 유연한 rGO 시트와 많은 접촉점에서 엉기게 되어 기계적으로 견고하고 안정적인 전도성 네트워크를 형성한다[17,34]. 더불어, 수직그래핀을 합성하기 위하여 기존의 플라즈마 기반 CVD 방식[36] 대신에 간단한 TCVD 방식을 활용할 수 있다는 장점이 있다.

Fig. 1(b)는 VG@CNF의 SEM 이미지이다. 직경 약 220 nm의 1차원 CNF 표면에 수직그래핀이 약 30 nm 정도 높이로 성장한 것을 확인하였다. Fig. 1(c)는 VG@CNF, rGO 및 이들의 복합체인 VG@CNF/rGO의 라만 스펙트럼이다. 세 샘플 모두에서 특징적인 G 피크(약 1580 cm-¹)와 D 피크(약 1350 cm-¹)가 명확하게 관찰되었다. 특히, VG@CNF 샘플에서는 sp2 탄소 결정 구조의 2D 피크(약 2680 cm-¹)가 확인되었고, VG@CNF/rGO 샘플에서는 두 물질의 주요 피크가 모두 나타났다. 이는 수직그래핀의 성공적인 합성 및 복합체 형성을 의미한다[17].

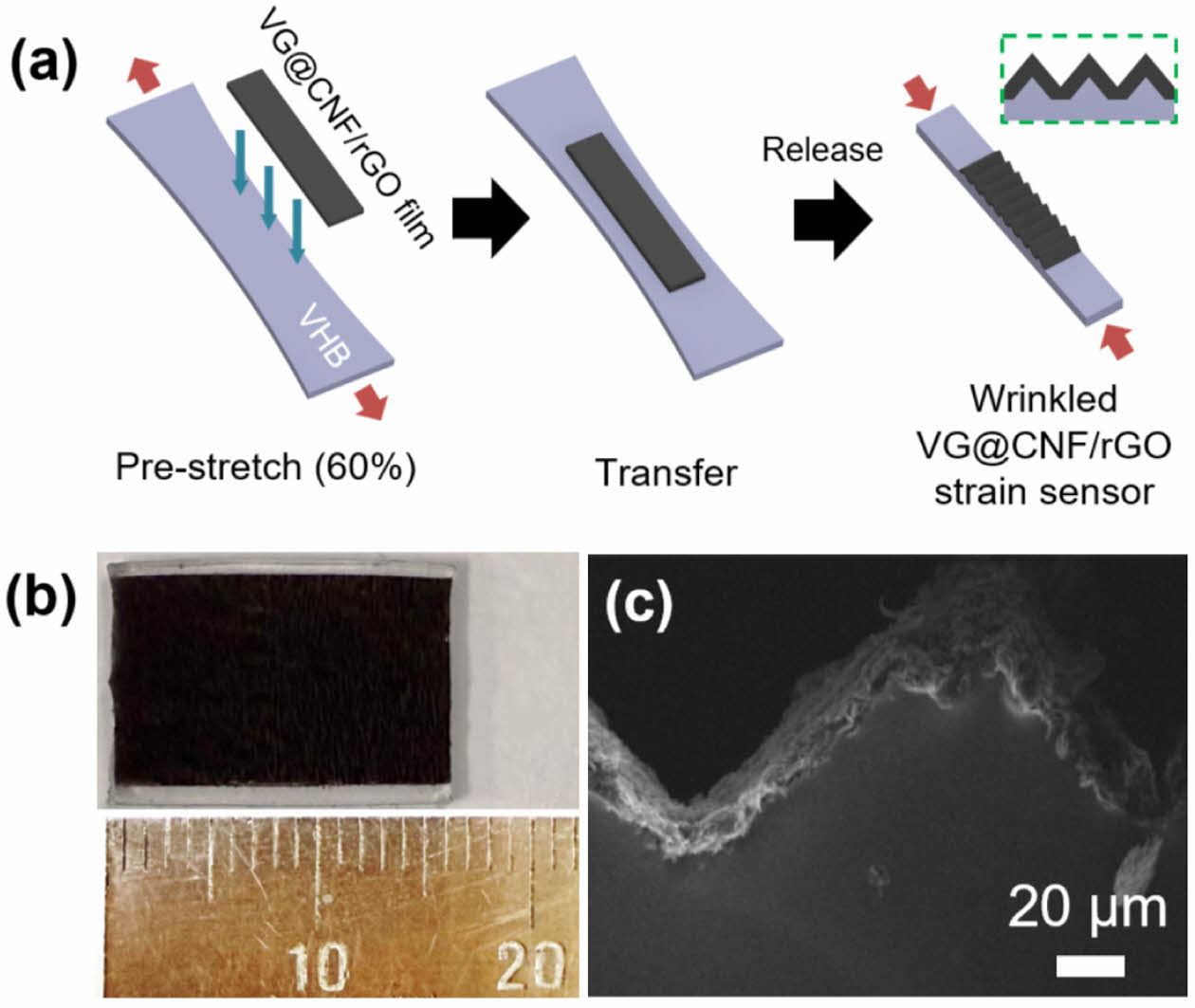

Fig. 2(a)는 사전 스트레칭-전사-해제 공정을 이용한 주름진 스트레인 센서의 제작 과정을 나타내는 모식도이다. VHB 기판을 단방향으로 60% 사전 인장시킨 후, 그 위에 VG@CNF/rGO 전도성 필름을 전사한다. 마지막으로 기판의 인장력을 해제하면, 기판이 수축하면서 필름에 물결 모양의 주름 구조가 형성된다. 이러한 주름 구조는 신축성을 높이는 데 사용되는 간단하면서도 효과적인 방식으로, 기계적인 응력 집중을 완화하여 다양한 변형에 대해서 기계적/전기적으로 안정적인 구조를 확보할 수 있다[30]. Fig. 2(b)는 60%의 사전 스트레칭을 통해 제작한 센서의 주름진 전도층 필름 사진이다. 사전 스트레칭을 해제하기 전의 전도층 길이는 26 mm였고, 최종 샘플의 전도층 길이는 약 16 mm로 원래 길이의 약 61.5%이다. 이때 VHB 필름의 소성 변형 특성으로 인해 약간의 차이가 발생하게 된다. Fig. 2(c)는 센서의 단면 SEM 이미지이다. 뚜렷한 물결 모양이 연속적으로 분포하는 주름 구조가 형성됨을 알 수 있으며, 주름의 높이차이는 약 43 μm이고, 전도층의 두께는 약 10 μm인 것을 확인하였다.

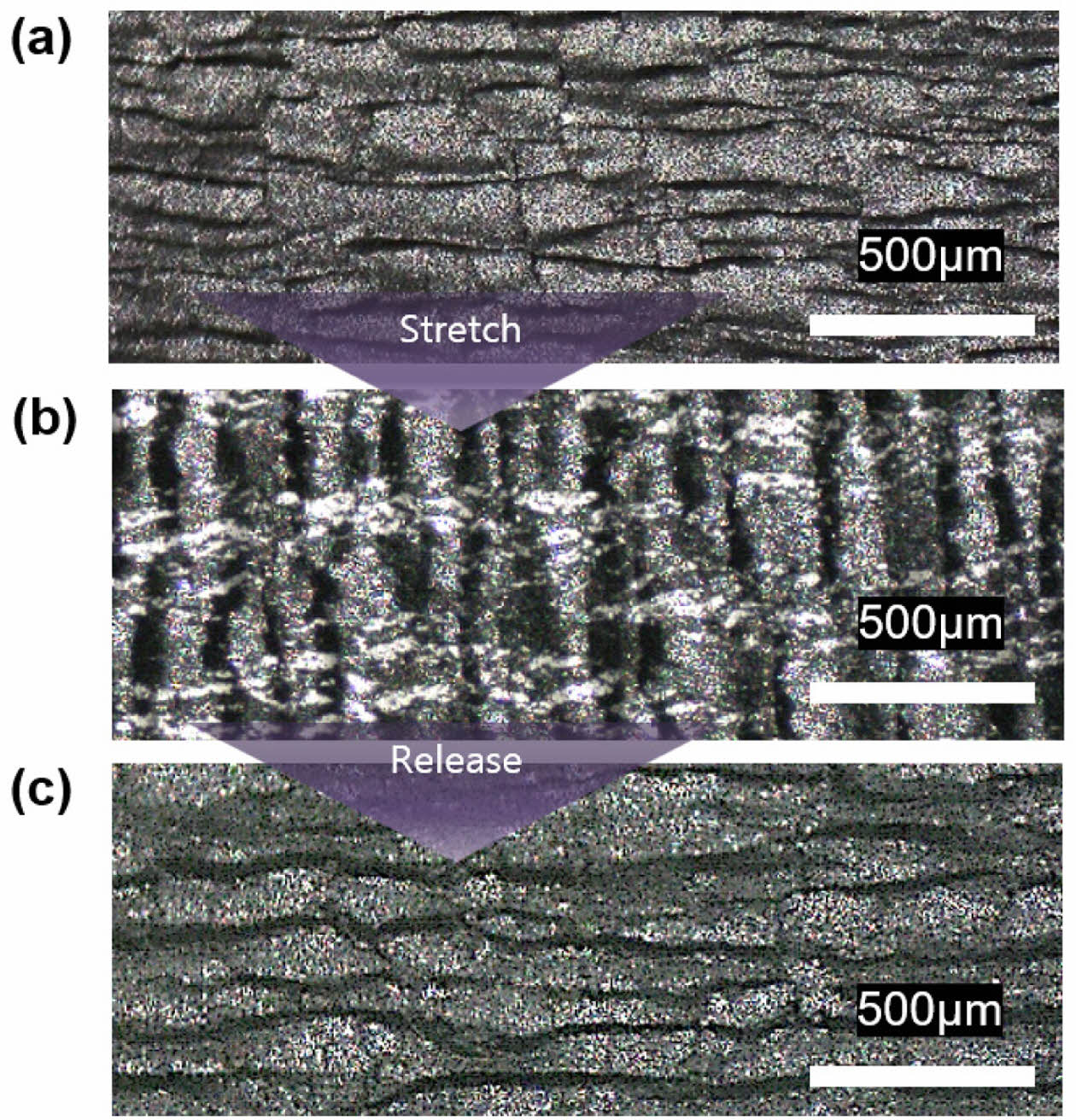

Fig. 3은 센서를 원래 길이의 200%까지 늘렸다가 다시 원래 상태로 되돌리는 한 사이클 동안의 주름 형태 변화를 보여주는 실체 현미경 사진이다. 변형을 주기 전 주름의 파장은 약 121.8 ± 28.2 μm였고(Fig. 3(a)), 200%의 변위까지 늘렸을 때 미세 균열(사진에서 흰색 부분)이 생기는 것을 확인하였다(Fig. 3(b)). 스트레인을 해제하면 센서는 주름 구조를 가진 Fig. 3(c)의 형태로 다시 돌아오고, 주름 파장 또한 119.5 ± 22.4 μm로 스트레인을 가하기 전과 거의 동일한 값을 유지하였다. 이는 반복적인 인장-해제 상황에서도 저항 변화를 가역적, 안정적으로 유지할 수 있는 가능성을 나타낸다. 특히, 인장 시 발생한 미세 균열이 스트레인 해제 후 다시 닫히면서 전기 전도 경로가 회복될 수 있기 때문에, 높은 민감도를 가지면서 가역적인 저항 변화 특성을 갖는 센서를 구현할 수 있게 된다.

Fig. 2와 Fig. 3에서 확인된 주름의 파장 및 진폭은 사전 스트레칭 조건에 의해 결정된다. 본 연구에서는 사전 스트레칭 해제 시 발생할 수 있는 필름의 박리나 손상을 피하면서, 동시에 신축성을 높이기 위하여 60%의 사전 스트레칭을 최적 조건으로 사용하였다. 일반적으로 주름의 형상은 사전 스트레칭의 정도(%)에 따라 조절될 수 있으며, 이는 주름이 펴지는 초기 스트레인 구간(약 60%)의 거동과 센서의 전체 신축성에 직접적인 영향을 미칠 수 있다[30,37,38]. 예를 들어, 더 높은 사전 스트레칭을 가해 파장이 작고 진폭이 큰 주름을 형성할 경우, 초기 변형 구간은 더욱 둔감해지지만 최대 신축성은 더 증가한다.

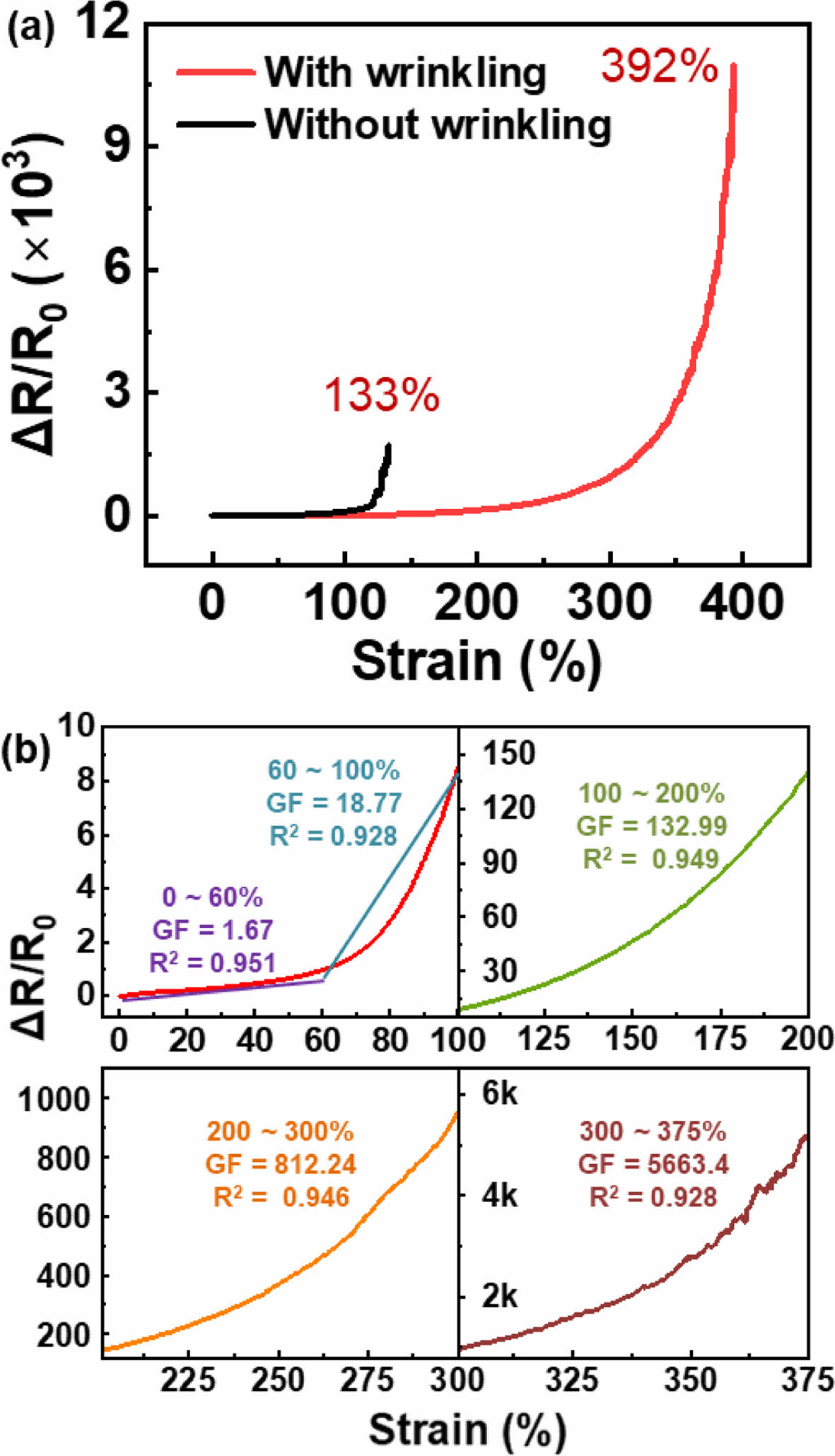

Fig. 4는 스트레인이 가해질 때 센서의 초기 저항에 대한 상대적 저항 변화(△R/R0)를 나타낸 결과이다. Fig. 4(a)에서는 주름 유무에 따른 저항 변화를 비교하였다. 주름 구조는 스트레인을 흡수할 수 있기 때문에, 주름 구조가 있을 때가 없을 때보다 전도 네트워크를 더 오래 유지할 수 있으며, 이로 인해 최대 신장량은 약 133%에서 392%로 크게 개선되었다. Fig. 4(b)는 센서의 게이지팩터(GF=(△R/R0)/ε, ε: 해당 범위의 스트레인)를 각 스트레인 범위별로 나타낸 그래프이다. 게이지팩터는 임의로 정한 스트레인 범위에서 센서의 저항 변화가 선형이라고 근사했을 때의 센서 민감도를 정량화한 지표이다. 0~60%의 스트레인에서는 초기 변형 시 주름 구조가 먼저 펼쳐지며 스트레인을 흡수하므로 저항 변화가 크지 않지만, 60% 이상 스트레인에서는 주름이 대부분 펴진 후 전도성 필름 자체의 변형과 미세 균열 생성이 저항 변화를 주도하면서 게이지팩터가 크게 증가한다. 본 연구의 센서는 모든 분석 구간에서 평균제곱오차(R2) 값이 0.928 이상으로 높은 선형성을 보였고, 최대 약 5663의 게이지팩터를 기록하였다.

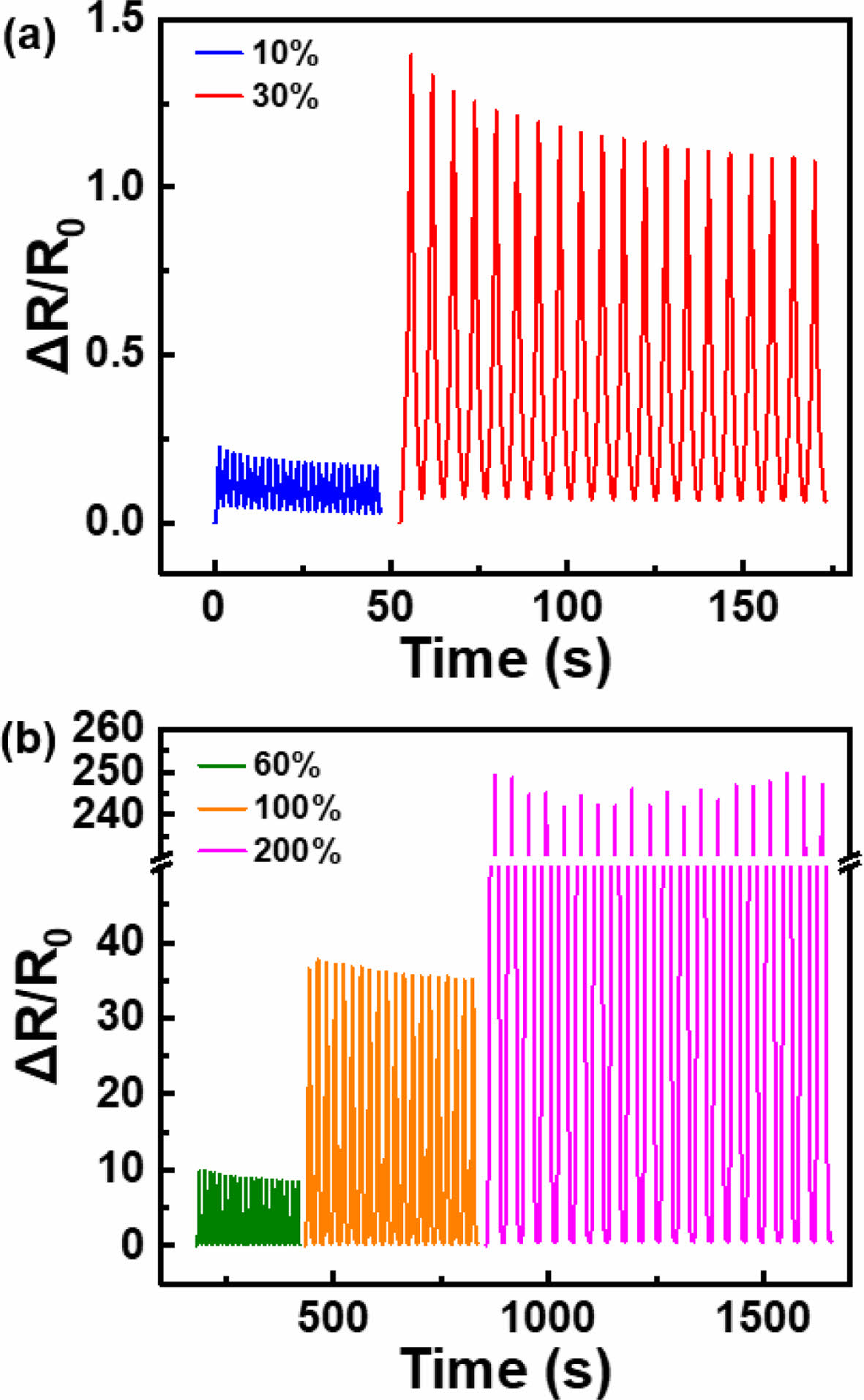

Fig. 5는 제작된 센서의 반복적인 기계적 변형에 대한 전기적 응답의 안정성과 신뢰도를 평가하기 위해, 10%의 낮은 스트레인부터 200%의 높은 스트레인까지 다양한 범위에서 20회의 인장-해제 사이클 테스트를 진행한 결과이다. Fig. 5(a)에서 볼 수 있듯이, 10%와 30%의 비교적 작은 스트레인 구간에서는 저항 변화 그래프의 기저(baseline)가 매우 일정하게 유지되는 뛰어난 반복성을 보였다. 또한, Fig. 5(b)의 60%, 100%, 200%에 이르는 높은 스트레인 구간에서도 센서는 안정적인 저항 변화 신호를 나타냈다.

이는 센서가 미세한 움직임 감지부터 큰 동작 모니터링에 이르기까지 폭넓은 스트레인 범위에서 일관된 성능을 발휘할 수 있음을 시사한다. 이처럼 넓은 스트레인 범위 전반에 걸쳐 안정적인 신호가 유지되는 것은, 1차원 구조의 CNF 지지체가 2차원 rGO 시트 사이를 효과적으로 연결하고, 여기에 3차원 형태로 성장한 수직그래핀 시트와 rGO 간의 강건한 접촉으로 인해 인장-해제 시 가역적 변화가 가능한 견고한 네트워크를 형성하기 때문이다[17,34].

해당 실험에서, 사이클이 진행됨에 따라 피크 저항이 미세하게 감소하는 경향이 관찰되었다. 이는 초기 반복 변형 과정에서 발생하는 기계적 안정화 또는 인장-해제 시 미세 균열의 재정렬 및 최적화에 따른 현상으로 해석할 수 있다. 반면, 200%의 높은 스트레인 구간에서는 안정적인 피크 값이 유지되었으며, 모든 스트레인 구간에서 기저선(baseline) 저항은 안정적으로 유지되어 전반적으로 우수한 반복 안정성을 보여준다.

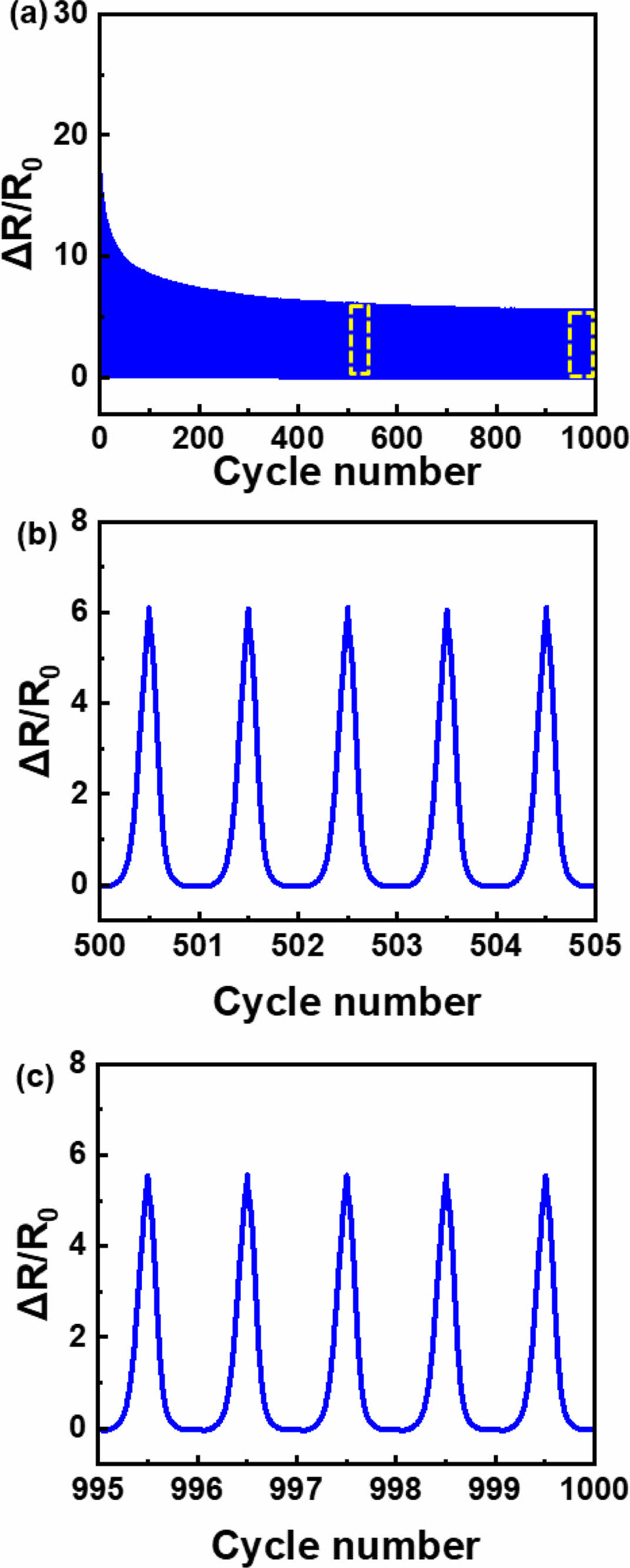

실제 웨어러블 기기 등의 응용 분야에서 센서의 장기적인 내구성은 매우 중요한 지표이다. 60% 스트레인은 주름 구조가 대부분 펼쳐지고 전도성 필름 자체의 변형과 미세 균열이 지배적으로 작용하기 시작하는 작동 메커니즘 전이 구간이다. 주름의 가역적인 펼쳐짐/접힘과 미세 균열 네트워크의 생성/닫힘이 동시에 반복되므로, 센서의 실질적인 내구성을 평가하기에 적합한 조건이다. Fig. 6은 센서의 내구성을 평가하기 위해 60%의 스트레인 조건에서 1,000회의 연속적인 인장-해제 사이클을 가한 후의 저항 변화를 보여준다. 그래프에서 확인할 수 있듯이, 1,000회의 반복적인 변형에도 불구하고 저항 변화 곡선의 기저선(baseline)이 거의 상승하거나 하강하지 않고 안정적으로 유지되었다. 이는 센서의 내구성이 반복 사용 후에도 저하되지 않음을 의미한다. 이와 같은 뛰어난 내구성은 일차적으로 주름 구조가 반복적인 기계적 변형 스트레인을 효과적으로 완충하여 전도성 필름에 가해지는 손상을 최소화하기 때문이다. 더불어, 기계적으로 견고한 VG@CNF와 유연한 rGO가 형성한 복합체 네트워크가 반복적인 인장-해제 과정에서도 파괴되지 않고 가역적으로 구조를 회복하는 능력이 뛰어나다는 것을 입증하는 결과이다.

|

Fig. 1 (a) Schematic of VG@CNF/rGO hybrids. (b) SEM image of VG@CNF. (c) Raman spectra of the VG@CNF/rGO hybrids, VG@CNF, and rGO |

|

Fig. 2 (a) Schematic illustration of the fabrication process of the wrinkled VG@CNF/rGO strain sensors. (b) Photograph of the wrinkled film on VHB. (c) Cross-sectional SEM image of the wrinkled VG@CNF/rGO conductive film |

|

Fig. 3 Stereo microscope images of the wrinkled VG@CNF/rGO strain sensor in (a) the initial state, (b) at 200% strain, and (c) after strain release |

|

Fig. 4 (a) Relative resistance changes of the VG@CNF/rGO sensors with and without wrinkling. (b) Gauge factors of the wrinkled VG@CNF/rGO sensor |

|

Fig. 5 Cyclic loading tests of the wrinkled VG@CNF/rGO sensor at (a) 10%~30% and (b) 60%~200% strain ranges |

|

Fig. 6 Cyclic durability test of the wrinkled VG@CNF/rGO sensor at 60% strain |

본 연구에서는 TCVD 방법으로 합성한 3차원 VG@CNF와 2차원 rGO를 전도성 복합 소재로 활용하고, 사전 스트레칭 기법으로 제어된 주름 구조를 도입하여 고성능 신축성 스트레인 센서를 제작하였다. 제작된 센서는 거시적인 주름 구조가 기계적 변형을 효과적으로 분산시켜, 최대 신장률이 주름이 없는 센서 대비 약 3배 향상된 392%에 도달하였다. 동시에, 1차원 CNF 표면에 성장한 수직그래핀과 2차원 rGO 시트가 형성하는 미시적이고 견고한 전도성 네트워크 덕분에 최대 5663에 달하는 매우 높은 게이지팩터(민감도)를 달성하였다. 이는 기계적 변형을 흡수하는 구조적 설계와 다양한 차원의 탄소 나노소재가 상호 보완적으로 작용하는 재료적 설계를 결합한 시너지 효과이다. 또한, 10%의 미세 변형부터 200%의 큰 변형에 이르기까지 넓은 범위에서 안정적이고 반복적인 응답 특성을 확인함으로써, 인체의 미세한 생체 신호를 감지하는 웨어러블 헬스케어 기기부터 큰 움직임이 요구되는 소프트 로보틱스 및 인간-기계 인터페이스에 이르기까지 폭넓은 잠재적 응용 가능성을 입증하였다. 따라서, 높은 민감도와 넓은 작동 범위를 요구하는 차세대 신축성 스트레인 센서 분야에서 상충적인 성능 목표를 달성할 수 있는 대안을 제시하고 있다. 더불어, 본 연구에서 제안한 소재 복합화 및 구조적 설계 전략은 차세대 유연 전자 소자 개발에 있어 중요한 공학적 통찰을 제공할 것으로 기대된다.

- 1. Souri, H, Banerjee, H., Jusufi, A., Radacsi, N., Stokes, A.A., Park, I.K., “Wearable and Stretchable Strain Sensors: Materials, Sensing Mechanisms, and Applications,” Advanced Intelligent Systems, Vol. 2, No. 8, 2020, 2000039.

-

- 2. Amjadi, M., Kyung, K.U. Park, I.K., Sitti, M., “Stretchable, Skin-mountable, and Wearable Strain Sensors and Their Potential Applications: A Review,” Advanced Functional Materials, Vol. 26, No. 11, 2016, pp. 1678-1698.

-

- 3. Zhou, Y., Zhan, P., Ren, M., Zheng, G., Dai, K., Mi, L., Liu, C., Shen, C., “Significant Stretchability Enhancement of a Crack-based Strain Sensor Combined with High Sensitivity and Superior Durability for Motion Monitoring,” ACS Applied Materials & Interfaces, Vol. 11, No. 7, 2019, pp. 7405-7414.

-

- 4. Pu, J.H., Zhao, X, Zha, X.J., Li, W.D., Ke, K., Bao, R.Y., Liu, Z.Y., Yang, M.B., Yang, W., “A Strain Localization Directed Crack Control Strategy for Designing MXene-based Customizable Sensitivity and Sensing Range Strain Sensors for Full-range Human Motion Monitoring,” Nano Energy, Vol. 74, 2020, 104814.

-

- 5. Wang, Y., Qin, W., Hu, X., Liu, Z., Ren, Z., Cao, H., An, B., Zhou, X., Shafiq, M., Yin, S., Liu, Z., “Hierarchically Buckled Ti3C2Tx MXene/carbon Nanotubes Strain Sensor with Improved Linearity, Sensitivity, and Strain Range for Soft Robotics and Epidermal Monitoring,” Sensors and Actuators B : Chemical, Vol. 368, 2022, 132228.

-

- 6. Yang, C., Huang, W., Lin, Y., Cao, S., Wang, H., Sun, Y., Fang, T., Wang, M., Kong, D., “Stretchable MXene/Carbon Nanotube Bilayer Strain Sensors with Tunable Sensitivity and Working Ranges,” ACS Applied Materials & Interfaces, Vol. 16, No. 23, 2024, pp. 30274-30283.

-

- 7. Wang, Y., Wang, L., Yang, T., Li, X., Zang, X., Zhu, M., Wang, K., Wu, D., Zhu, H., “Wearable and Highly Sensitive Graphene Strain Sensors for Human Motion Monitoring,” Advanced Functional Materials, Vol. 24, No. 29, 2014, pp. 4666-4670.

- 8. Iijima, S., “Helical Microtubules of Graphitic Carbon,” Nature, Vol. 354, 1991, pp. 56-58.

-

- 9. Popov, V.N., “Carbon Nanotubes: Properties and Application,” Materials Science and Engineering: R: Reports, Vol. 43, No. 3, 2004, pp. 61-102.

-

- 10. Volder, M.F.L., Tawfick, S.H., Baughman, R.H., Hart, A.J., “Carbon Nanotubes: Present and Future Commercial Applications,” Science, Vol. 339, No. 6119, 2013, pp. 535-539.

-

- 11. Nataraj, S.K., Yang, K.S., Aminabhavi, T.M., “Polyacrylonitrile-based Nanofibers—A State-of-the-art Review,” Progress in Polymer Science, Vol. 37, No. 3, 2012, pp. 487-513.

-

- 12. Inagaki, M., Yang, Y., Kang, F., “Carbon Nanofibers Prepared via Electrospinning,” Advanced Materials, Vol. 24, No. 19, 2012, pp. 2547-2566.

-

- 13. Kim, M.I., Lim, T.G., Shin, S.H., Suk, J.W., “Synthesis of 1T/2H-MoS2 Nanosheets on Dome-shaped CoS2 Particles Embedded in carbon Nanofibers as Free-standing Electrodes for Alkaline Water Splitting,” Journal of the Taiwan Institute of Chemical Engineers, 2025, 106260.

-

- 14. Lim, T.G., Seo, B.H., Kim, S.J., Han, S.W., Lee, W.Y., Suk, J.W., “Nitrogen-Doped Activated Hollow Carbon Nanofibers with Controlled Hierarchical Pore Structures for High-Performance, Binder-Free, Flexible Supercapacitor Electrodes,” ACS Omega, Vo1. 9, No. 7, 2024, pp. 8247–8254.

-

- 15. Zhu, Y., Murali, S., Cai, W., Li, X., Suk, J.W., Potts, J.R., Ruoff, R.S., “Graphene and Graphene Oxide: Synthesis, Properties, and Applications,” Advanced Materials, Vol. 22, No. 35, 2010, pp. 3906-3924.

-

- 16. Novoselov, K.S., Geim, A.K., Morozov, S.V., Jiang, D., Zhang Y., Dubonos S.V., Grigorieva, I.V., Firsov, A.A., “Electric Field Effect in Atomically Thin Carbon Films,” Science, Vol. 306, No. 5696, 2004, pp. 666-669.

-

- 17. Lee, H.J., Na, S.C., Lim, T.G., Yun, J.M., Megra, Y.T., Oh, J.H., Jeong, W.Y., Lim, D.Y., Suk, J.W., “Vertical Graphene-decorated Carbon Nanofibers Establishing Robust Conductive Networks for Fiber-based Stretchable Strain Sensors,” Journal of Materials Science & Technology, Vol. 200, 2024, pp. 52-60.

-

- 18. Lim, S.M., Kim, H.M., Kim, S.G., Kim, H.K., Suk, J.W., “Highly Air Stable Graphene p–n Junctions Encapsulated by Atomic Layer Deposition for Flexible and Transparent Wearable Temperature Sensors,” Journal of Materials Science & Technology, Vol. 233, 2025, pp. 104-112.

-

- 19. Suk, J.W., Piner, R.D., An, J.H., Ruoff, R.S., “Mechanical Properties of Monolayer Graphene Oxide,” ACS Nano, Vol. 4, No. 11, 2010, pp. 6557-6564.

-

- 20. Suk, J.W., Mancevski, V., Hao, Y., Liechti, K.M., Ruoff, R.S., “Fracture of Polycrystalline Graphene Membranes by in situ Nanoindentation in a Scanning Electron Microscope,” Physica Status Solidi-Rapid Research Letters, Vol. 9, No. 10, 2015, pp. 564-569.

-

- 21. Suk, J.W., Hao, Y., Liechti, K.M., Ruoff, R.S., “Impact of Grain Boundaries on the Elastic Behavior of Transferred Polycrystalline Graphene,” Chemistry of Materials, Vol. 32, No. 14, 2020, pp. 6078–6084.

-

- 22. Suk, J.W., Lee, W.H., Lee, J.H., Chou, H., Piner, R.D., Hao, Y., Akinwande, D., Ruoff, R.S., “Enhancement of the Electrical Properties of Graphene Grown by Chemical Vapor Deposition via Controlling the Effects of Polymer Residue,” Nano Letters, Vol. 13, No. 4, 2013, pp. 1462-1467.

-

- 23. Lim, S.M., Park, H.S., Yamamoto, G., Lee, C.G., Suk, J.W., “Measurements of the Electrical Conductivity of Monolayer Graphene Flakes Using Conductive Atomic Force Microscopy,” Nanomaterials, Vol. 11, 2021, 2575.

-

- 24. Lim, T.G., Ho, B.T., Suk, J.W., “High-performance and Thermostable Wire Supercapacitors Using Mesoporous Activated Graphene Deposited on Continuous Multilayer Graphene,” Journal of Materials Chemistry A, Vol. 9, 2021, pp. 4800-4809.

-

- 25. Vo, T.T., Lee, H.J., Kim, S.Y., Suk, J.W., “Synergistic Effect of Graphene/Silver Nanowire Hybrid Fillers on Highly Stretchable Strain Sensors Based on Spandex Composites,” Nanomaterials, Vol. 10, 2020, 2063.

-

- 26. Na, S.C., Lee, H.J., Lim, T.G., Yun, J.M., Suk, J.W., “Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/Carbon Nanofiber Hybrids,” Composites Research, Vol. 35, 2022, pp. 283-287.

-

- 27. Cho, S.H., Lim, T.G., Lee, H.J., Kim, S.Y., Suk, J.W., “Multifunctional Wrinkled Nacreous All-carbon Films for High-performance Stretchable Strain Sensors and Supercapacitors,” Journal of Materials Chemistry A, Vol. 12, 2024, pp. 26718-26727.

-

- 28. Huang, J., Zhou, J. Luo, Y., Yan, G., Liu, Y. Shen, Y., Xu, Y., Li, H, Yan, L., Zhang, G., Fu, Y., Duan, H., “Wrinkle-Enabled Highly Stretchable Strain Sensors for Wide-Range Health Monitoring with a Big Data Cloud Platform,” ACS Applied Materials & Interfaces, Vol. 12, No. 38, 2020, pp. 43009-43017.

-

- 29. Kim, S.Y., Jeong, M.H., Suk, J.W., “Wrinkling of Graphene Papers Placed on Stretchable Adhesive Films,” Composites Research, Vol. 34, No. 2, 2021, pp. 108-114.

-

- 30. Lee, G.W., Zarei, M., Wei, Q., Zhu, Y., Lee, S.G., “Surface Wrinkling for Flexible and Stretchable Sensors,” Small, Vol. 18, No. 42, 2022, 2203491.

-

- 31. Liu, D., Zhang, H., Chen, H., Lee, J.H., Guo, F., Shen, X., Zheng, Q., Kim, J.K., “Wrinkled, Cracked and Bridged Carbon Networks for Highly Sensitive and Stretchable Strain Sensors,” Composites Part A: Applied Science and Manufacturing, Vol. 163, 2022, 107221.

-

- 32. Guo, H., Chu, Z., Fu, L., Lv, Y., Liu, X., Fan, X., Zhang, W., “Thickness-induced gradient micro-wrinkle PDMS/MXene/rGO Wearable Strain Sensor with High Sensitivity and Stretchability for Human Motion Detection,” Chemical Engineering Journal, Vol. 495, 2024, 153684.

-

- 33. Zeng, J., Ji, X., Ma, Y., Zhang, Z., Wang, S., Ren, Z., Zhi, C., Yu, J., “3D Graphene Fibers Grown by Thermal Chemical Vapor Deposition,” Advanced Materials, Vol. 30, No. 12, 2018, 1705380.

-

- 34. Lee, H.J., Na, S.C., Lim, T.G., Yun, J.M., Megra, Y.T., Oh, J.H., Jeong, W.Y., Lim, D.Y., Suk, J.W., “Double-layered Cracked Networks Using Vertical Graphene Grown on Carbon Nanofibers for Highly Stable Stretchable Strain Sensors,” Surfaces and Interfaces, Vol. 63, 2025, 106316.

-

- 35. Rahaman, M.S.A., Ismail, A.F., Mustafa, A., “A Review of Heat Treatment on Polyacrylonitrile Fiber,” Polymer Degradation and Stability, Vol. 92, No. 8, 2007, pp. 1421-1432.

-

- 36. Wu, S., Peng, S., Han, Z.J., Zhu, H., Wang, C.H., “Ultrasensitive and Stretchable Strain Sensors Based on Mazelike Vertical Graphene Network,” ACS Applied Materials & Interfaces, Vol. 10, No. 42, 2018, pp. 36312-36322.

-

- 37. Chen, H., Lv, L., Zhang, J., Zhang, S., Xu, P., Li, C., Zhang, Z., Li, Y., Xu, Y., Wang, J., “Enhanced Stretchable and Sensitive Strain Sensor Via Controlled Strain Distribution,” Nanomaterials,Vol. 10, No. 2, 2020, 218.

-

- 38. Zhang, B., Wang, W., Zhang, D., Li, T., Zhang, H., Du, C., Zhao, W., Yan, Y., “A Highly Sensitive and Stretchable Strain Sensor Based on a Wrinkled Chitosan-multiwall Carbon Nanotube Nanocomposite,” Journal of Materials Chemistry C, Vol. 9, 2021, pp. 14848-14857.

-

This Article

This Article

-

2025; 38(5): 533-539

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.533

- Received on Oct 4, 2025

- Revised on Oct 25, 2025

- Accepted on Sep 29, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Suk

-

School of Mechanical Engineering, Department of Smart Fab. Technology, SKKU Advanced Institute of Nano Technology(SAINT), Sungkyunkwan University

- E-mail: jwsuk@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.