- Thiourea-derived Sulfur Doping of Vertical Graphene on Nanofibers for Enhanced Hydrogen Evolution Reaction

Jii Song*, Myung-In Kim*, Ji Won Suk**†

* Department of Smart Fab. Technology, Sungkyunkwan University

** School of Mechanical Engineering, Department of Smart Fab. Technology, SKKU Advanced Institute of Nano Technology (SAINT), Sungkyunkwan University- 티오우레아 유래 황 도핑을 통한 수직그래핀 나노섬유의 수소발생반응 개선

송지이* · 김명인* · 석지원**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Hydrogen energy is attracting attention as a key technology for achieving carbon neutrality. In particular, the hydrogen evolution reaction (HER) through water electrolysis is emerging as an environmentally friendly method of producing hydrogen. However, the high cost of precious metal-based electrocatalysts necessitates more efficient catalyst design. To reduce precious-metal loading, strategies that incorporate heteroatoms into carbon supports with excellent electrical conductivity and corrosion resistance are being actively explored as an alternative. In this study, we fabricated a carbon support by growing vertical graphene on carbon nanofibers with diameters of several hundred nanometers. We introduced sulfur doping to modulate the electronic structure and increase the density of active sites. Thiourea was used as a sulfur source during thermal annealing at various temperatures. The sulfur-doped, vertical graphene structures exhibited enhanced HER performance with a lower overpotential and Tafel slope.

탄소중립 실현을 위한 핵심 기술로서 수소 에너지가 주목받고 있다. 특히, 수전해를 통한 수소발생반응(HER)은 친환경적인 수소 생산 방법으로 부상하고 있다. 그러나, 귀금속 기반 전기촉매의 높은 비용으로 인해 보다 효율적인 촉매 설계가 요구된다. 이를 해결하기 위하여, 우수한 전기전도도와 내식성을 갖는 탄소 담지체에 이종원자를 도핑하는 전략이 귀금속 사용량을 줄이기 위한 대안으로 연구되고 있다. 본 연구에서는 수백 나노미터 직경의 탄소나노섬유 위에 수직그래핀을 성장시켜 탄소 담지체를 합성하였다. 이어서 전자구조를 조절하고 활성점 밀도를 증가시키기 위하여 황 도핑을 도입하였다. 황 소스로 티오우레아를 사용하였으며, 다양한 온도에서 열처리를 통해 도핑을 유도하였다. 황 도핑된 수직그래핀 구조체는 더 낮은 과전압과 타펠 기울기를 나타내어 HER 성능이 개선됨을 보여줬다.

Keywords: 수소발생반응(Hydrogen evolution reaction), 수직그래핀(Vertical graphene), 도핑(Doping)

이산화탄소 배출로 인한 기후변화 문제를 해결하기 위하여, 2015년 파리협정으로 이산화탄소의 순배출을 줄이기 위한 탄소중립(Net Zero) 개념이 확산되었다. 이에 한국에서도 2050년 탄소중립 달성을 목표로 로드맵을 수립하고, 탄소중립·녹색성장 기본법을 제정하는 등 국가 차원의 정책과 비전을 법제화하며 대응에 나서고 있다[1]. 다양한 탄소중립 기술 중, 수전해는 연료전지와 더불어 수소 에너지 생태계를 구축하기 위한 가장 친환경적 에너지 저장 및 변환 방식으로 여겨진다[2]. 그러나 수전해를 통해 효율적으로 수소를 생산하기 위해서는 일반적으로 고가의 귀금속 촉매(Pt, Ir 등)가 필수적으로 요구된다[3].

귀금속 촉매는 일반적으로 전도성 보조재와 복합되어 촉매 전극으로 제작되며, 이를 통해 전자 전달 효율과 전극의 기계적 안정성이 동시에 개선된다. 특히 탄소 기반 지지체는 sp2 탄소 네트워크 덕분에 우수한 전기 전도성을 가지며, 다공성 구조를 갖을 수 있고, 산성 및 염기성 환경에서도 비교적 내식성을 유지한다[4]. 이에 따라, 수전해 전극을 구성하기 위하여, 탄소 기반 지지체에 나노 입자 또는 단일원자 촉매를 결합하는 연구가 진행되었다[5].

최근에는 탄소 소재에 이종원소(N, P, S, B 등)를 도입하여 원자 결함을 생성하고, 응용 목적에 따라 도핑을 통해 전자 밀도를 조절할 수 있는 기법들이 제안되었다[6,7]. 이들 대부분의 연구에서 활성이 증가하는 원인은 탄소 네트워크의 전하 분포가 국소적인 변화를 일으켜 탄소 지지체 자체로도 전기화학적 활성점을 생성하기 때문이며, 촉매가 결합될 수 있는 부위로도 활용될 수 있다[8]. 이 중, 황(S)과 질소(N)를 함께 도핑하는 방법에서는 수소발생반응(HER, hydrogen evolution reaction)에서 가장 높은 활성을 나타낸 사례가 보고되었다[9]. 이는 두 가지 비금속 원소를 함께 활용할 경우 시너지 효과를 통해 촉매 성능을 한층 향상시킬 수 있음을 시사한다. 다만, 질소 도핑을 통한 HER 성능 향상에 대해서는 광범위하게 연구가 진행되었으나, 황 도핑에 대해서는 상대적으로 연구가 부족하며 이에 대한 심층적인 탐구가 필요하다. 최근에는 황 도핑을 통한 전자 밀도 조절 뿐만 아니라[10,11], 보다 효과적인 황 도핑을 위해 더 많은 결함을 가지는 지지체의 선택이 전기화학적 활성을 증가시킬 수 있다고 보고되었다[12].

탄소 지지체에 대한 이종원소 도핑과 함께, 3차원 구조화는 HER 성능 개선에 기여할 수 있다. 3차원 탄소 지지체 구조를 통해서, 표면적을 증가시켜 도핑을 보다 효과적으로 유도하면서, 지지체를 통한 전하 전달 통로를 확보하고, 더불어 생성된 기체의 방출을 용이하게 할 수 있다. 이러한 의미에서, 최근에는 수직으로 정렬된 그래핀을 이용하여, 표면적을 증가시키고, 높은 전기전도도를 확보하여 효과적인 수전해용 촉매 지지체로 활용하는 연구가 보고되었다[13,14]. 또한, 수직그래핀이 포함된 3차원 나노 구조를 통해 기체의 거동을 제어하여 성능 개선에 기여할 수 있다[15].

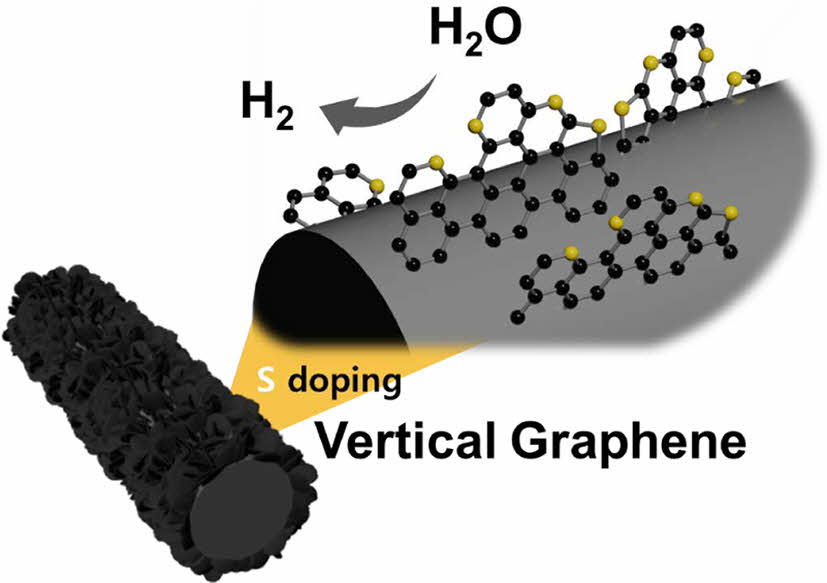

본 연구에서는 전기방사법으로 제조한 수백 나노미터 직경을 갖는 나노섬유를 탄화하여 탄소나노섬유(CNF, carbon nanofiber)를 합성하고, 표면에 수직그래핀을 합성하여 3차원 탄소 지지체(VG@CNF, vertical graphene-grown carbon nanofiber)를 구현하였다(Fig. 1). 티오우레아(thiourea)를 이용한 열처리를 통해 VG@CNF에 황 도핑을 유도하여 알칼라인 조건에서 HER 전극으로 활용하였다. 이를 통해, 황 도핑 온도에 따라 VG@CNF의 구조와 촉매 성능 사이의 상관관계를 탐색하였다.

|

Fig. 1 Schematic illustration of S-doped VG@CNF structures |

2.1 3차원 탄소 구조체 합성 및 황 도핑

전기방사를 위하여, 디메틸포름아미드(DMF, N,N-dimethylformamide) 용매에 탄소나노섬유 전구체인 폴리아크릴로니트릴(PAN, polyacrylonitrile)를 90:10 wt% 비율로 넣고, 24시간 동안 상온에서 교반하였다. 준비된 용액은 노즐을 통해 1.5 mL/h 속도로 방사하였으며, 600 rpm으로 회전하는 콜랙터에 3시간 동안 수집하였다. 수집된 나노섬유 시트는 하루 동안 상온에서 건조되었다.

건조된 나노섬유는 열화학기상증착(TCVD, thermal chemical vapor deposition) 장비에 넣고 공기 분위기에서 280oC, 2시간 동안 안정화한 후, 아르곤(Ar) 분위기에서 암모니아 가스를 이용하여 1040oC에서 2시간 동안 식각 공정을 진행하였다. 식각 공정 후, 수소와 메탄 분위기의 상압 조건에서 4시간 동안 수직그래핀 합성을 진행하여, VG@CNF를 제조하였다. 수직그래핀이 없는 CNF는 Ar 분위기에서 1040oC, 4시간 동안 탄화하여 제조하였다.

황 도핑을 위하여, TCVD 장비의 상류에는 티오우레아 500 mg을 놓고 하류에는 VG@CNF를 놓은 채로, 아르곤 100 sccm 조건에서 온도 별로(800, 900, 1000oC) 3시간 동안 열처리하였다.

Pt/C 전극을 제조하기 위하여, 1.6 mL 증류수, 0.4 mL 에탄올, 0.08 mL Nafion(5%)을 섞은 용액에 platinum on carbon (10 wt%, Sigma-Aldrich, 205958) 8 mg를 넣어 분산시켜 촉매 잉크를 제조하였다. 이후 carbon paper(1×1 cm²)에 촉매 잉크 0.16 mL을 코팅한 후 60oC에서 건조하여 Pt/C를 제조하였다.

2.2 전기화학 측정

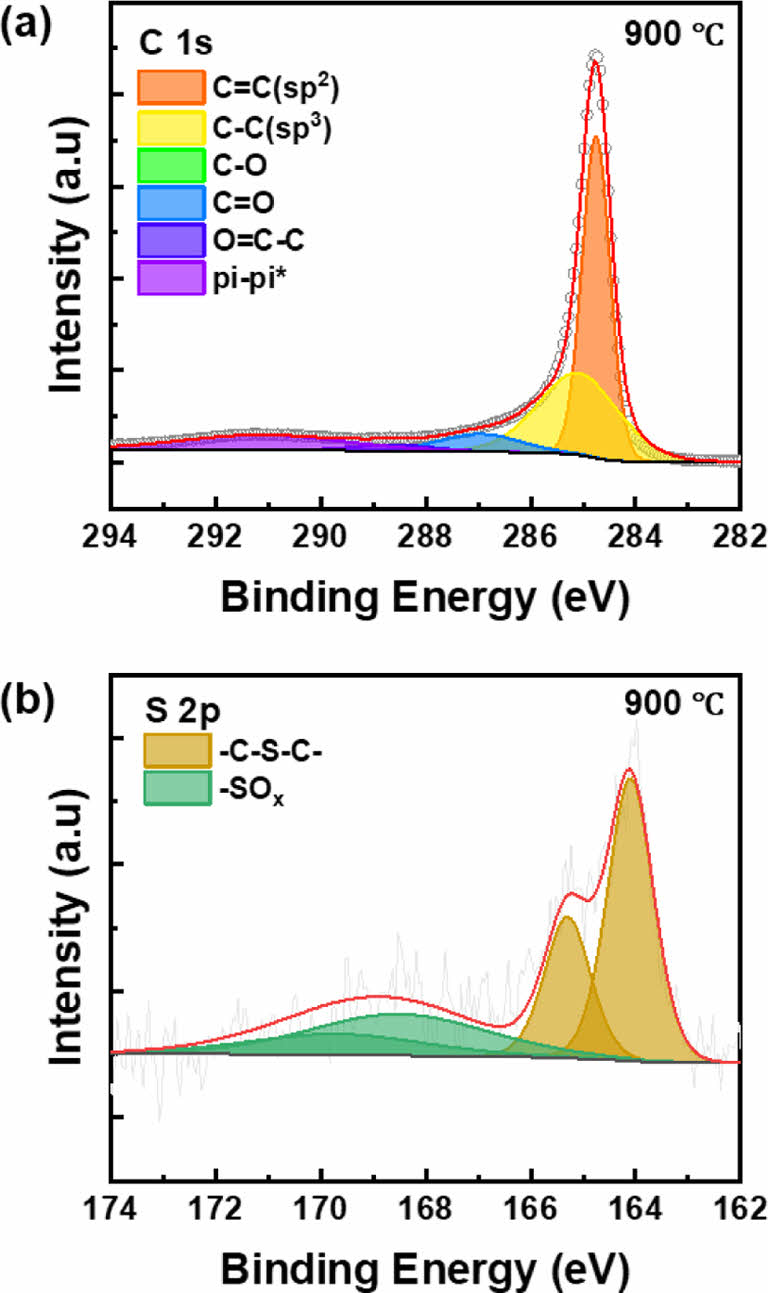

모든 전기화학 측정은 전기화학 분석기(Autolab PGSTAT204)를 이용하여 3 전극계에서 진행하였다. 제작한 자체 지지형 전극(1×1 cm²)은 홀더에 장착하여 작업 전극으로 사용했다. 보조 전극으로는 Pt mesh(1×1 cm²), 기준 전극으로는 Hg/HgO를 사용하였으며, 전해질은 1.0 M KOH(pH=14)를 사용하였다. 모든 전위는 가역 수소 전극 기준(VRHE)으로 변환하였으며, 전위는 아래 방정식을 사용하여 변환하였다. 여기서 Emeasure은 실험적으로 측정된 전위이고, EHg/HgO는 기준전극의 전위(0.097 VSHE)이다.

성능을 평가하기 위해 선형스윕전압법(LSV, linear sweep voltammetry)을 0.1~-0.7 VRHE 전압 범위에서 2 mV/s의 전압 주사 속도로 수행하였으며, 촉매의 저항만을 고려할 수 있도록 iR 보정이 95%로 적용되었다. 또한, 전기화학적 임피던스 분광법(EIS, electrochemical impedance spectroscopy)을 -200 mVRHE에서 진폭 ±5 mV로 10 mHz~100 kHz 범위에서 수행하여, Rs를 확인하고 iR 보정에 사용하였다.

3.1 황 도핑된 수직그래핀 구조체

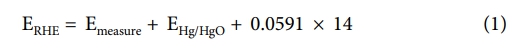

제작된 전극의 미세 구조를 주사전자현미경(SEM, scanning electron microscopy)으로 분석하였다. Fig. 2a는 전기방사된 PAN 나노섬유이며, Fig. 2b는 1040oC에서 탄화된 CNF 시트의 모습이다. 탄화공정을 통해 섬유의 직경이 줄어들지만, 나노섬유의 형태를 잘 유지하고 있다[16]. Fig. 2c는 CNF 표면에 수직그래핀이 합성된 VG@CNF의 모습으로, 표면이 매끈한 CNF와 달리 수직그래핀을 통해 그래핀 가장자리 부분이 많이 노출된 것을 볼 수 있다[17,18]. 일반적으로 그래핀의 가장자리 부위는 수전해 전기 촉매에서 활성점으로 작용된다고 알려져 있다[13]. 따라서, VG@CNF 지지체로 이루어진 시트는 기공 구조로 인해 이온 확산에 용이하며[19], 수직그래핀의 가장자리로 인해 많은 전기화학적 활성점을 갖고 있어 HER 성능을 높이는데 유리할 것으로 예상할 수 있다. Fig. 2d-f는 VG@CNF에 티오우레아를 이용하여 800, 900, 1000oC에서 열처리하여 황 도핑을 유도한 샘플의 SEM 이미지이다. 황 도핑을 위한 열처리 공정 후에도 VG@CNF의 형상에는 변화가 없는 것을 알 수 있다.

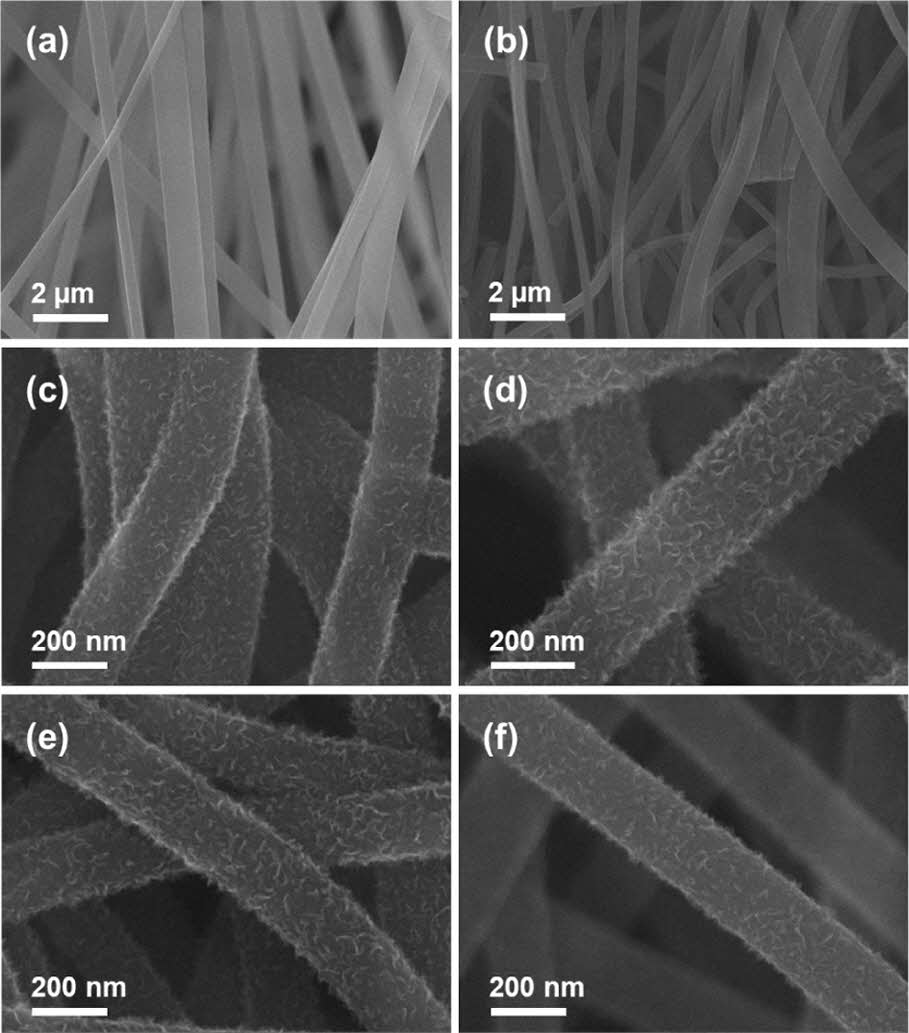

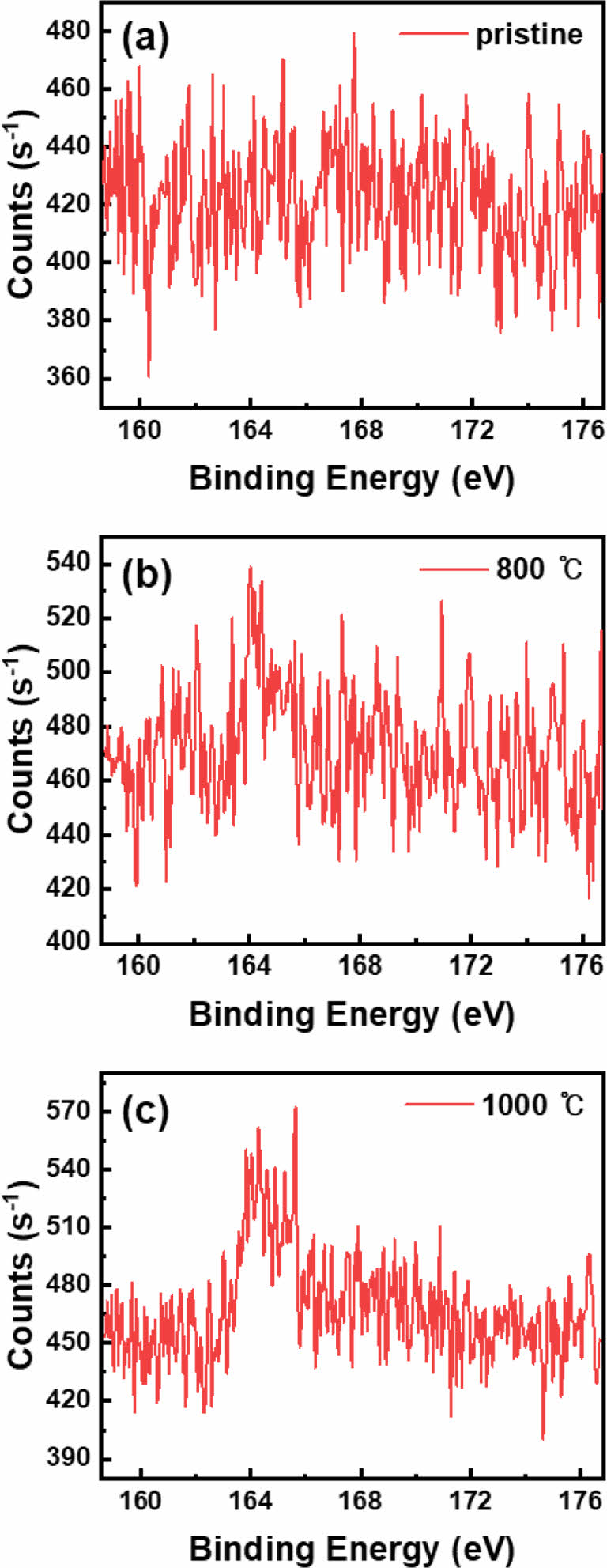

X선 광전자 분광법(XPS, X-ray photoelectron spectroscopy)을 이용하여 황 도핑에 따른 VG@CNF의 화학적 변화를 분석하였다. Fig. 3a와 3b는 VG@CNF에 티오우레아를 900oC에서 열처리한 샘플의 C 1s와 S 2p의 XPS 스펙트럼을 보여준다. C 1s 스펙트럼에서는 284.8 eV(C=C, sp²), 285.1 eV(C-C, sp³), 286.5 eV(C-O), 287.0 eV(C=O), 288.6 eV(O=C-O)의 위치에서 피크가 관찰되어[20-22], 그래피틱 구조를 나타내는 C=C 피크와 함께 일부 결함 및 산소 작용기를 포함하고 있는 것을 확인하였다[23].

Fig. 4는 도핑을 하지 않은 VG@CNF 샘플과 800oC, 1000oC에서 도핑을 진행한 샘플의 XPS S 2p 스펙트럼으로, 유의미한 피크가 거의 나타나지 않았는데, VG@CNF, 800oC 처리 샘플, 1000oC 처리 샘플의 S/C 비율은 각각 0.06, 0.07, 0.08로 미미하다. 반면, Fig. 3b의 900oC 처리 샘플의 S 2p 스펙트럼에서는 명확한 피크가 확인되었으며, S/C 비율은 0.16으로 나타났다. 이에 따라 900oC 처리 샘플에 대해 디콘볼루션(deconvolution)을 수행하였다. S 2p 스펙트럼은 두 개의 더블릿(doublet)으로 구성되었으며, 낮은 결합 에너지에 위치한 더블릿(164.0, 165.3 eV)과 높은 결합 에너지의 더블릿(168.6, 170.1 eV)은 각각 -C-S-C-와 -C-SO2-C-에 해당한다[24]. 이는 그래핀 격자 구조에 황이 도핑이 되었음을 나타내며, 900oC가 VG@CNF에 티오우레아를 이용하여 황 도핑을 하기 가장 적합한 조건임을 보여준다.

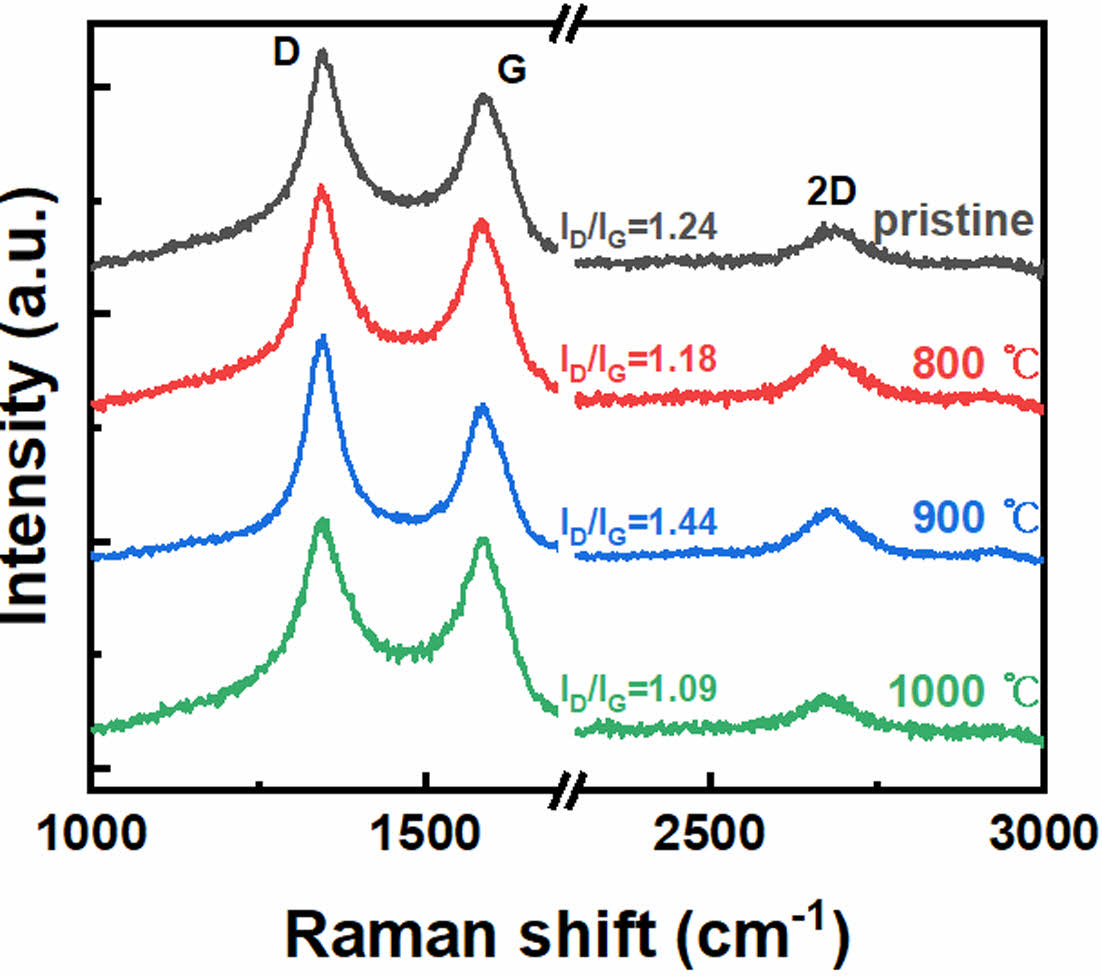

라만 분광법(Raman spectroscopy)을 이용하여 탄소 구조 내 결함 정도를 분석하였다. Fig. 5에서 G 피크(1584 cm-1)는 sp2 결정 구조에서 나타나는 라만 산란에 해당하고, D 피크(1350 cm-1)는 그래핀 구조 내의 결함을 나타낸다[25,26]. 따라서, G 피크에 대한 D 피크의 신호 강도비(ID/IG)를 통해 그래핀 구조의 결함 정도를 알 수 있다[13]. 900oC에서 황 도핑을 진행한 VG@CNF 샘플은 ID/IG가 1.44로 다른 샘플에 비해 가장 높은 수치를 보여줘, 결함도가 가장 높은 것으로 나타난다. 900oC 조건에서는 황이 그래핀 구조에 치환되어 결함도를 증가시킨 것으로 보이며, 이는 XPS와 일치하는 결과이다.

그래핀의 질소 도핑에서는, 그래핀 내 산소 작용기가 전구체의 열분해된 활성 반응물과 반응하여 질소 도핑된 그래핀을 형성한다고 보고되었으며[27], 그래핀 구조를 회복할 만큼 충분한 고온의 온도가 필요하다고 알려져 있다[28]. 이를 근거로 티오우레아 또한 유사한 메커니즘을 따라 결함을 생성할 것이라 가정하였을 때, Fig. 5에서 나타난 것처럼 1000oC 온도에서는 산소 작용기와 같은 결함 부위가 과도하게 환원되어 황 치환을 위한 자리가 부족하고, 800oC에서는 VG@CNF의 그래핀 구조가 황 원소를 포함한 상태로 회복되기에는 낮은 온도인 것으로 보인다.

3.2 HER 성능

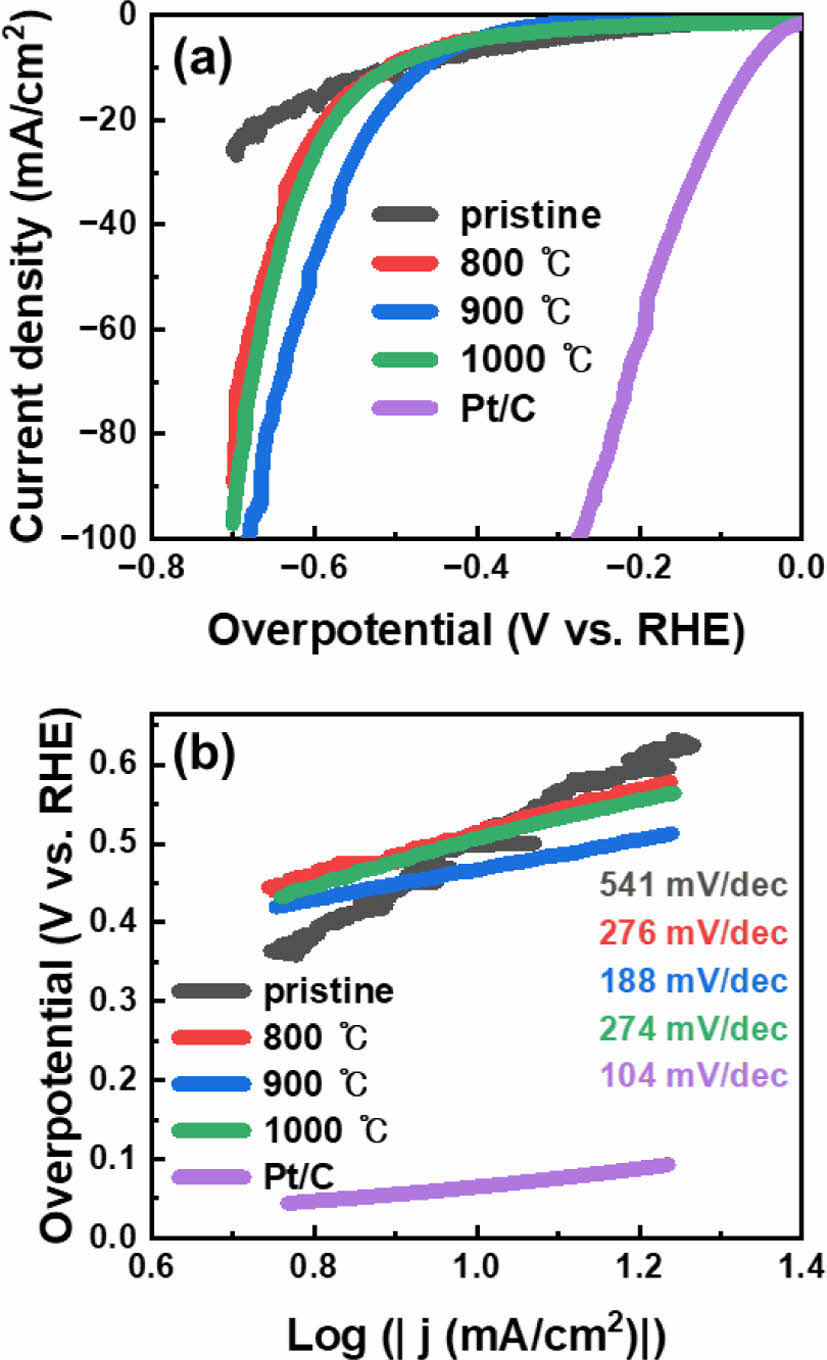

VG@CNF에 티오우레아를 이용하여 황 도핑을 한 후, 알칼라인 HER에 대한 전기화학적 성능을 평가하기 위하여, LSV로 과전압 하에서 환원 전류를 측정하였다. Fig. 6a에서 나타나는 것처럼, 도핑을 하지않은 VG@CNF는 수소 발생 반응 전압에서도 거의 비활성인 것으로 나타났다. 이는 수직그래핀의 basal plane에는 활성점으로 작용하는 결함이 거의 없어 HER에서 활성이 낮기 때문으로 추정된다[29]. Fig. 6b는 타펠 기울기를 보여 주는 것으로, 과전압(η)에 따른 전류 밀도(j)의 함수를 나타낸다(η = b×log(j/j₀)). 여기서 b는 타펠 기울기에 해당하며, 촉매의 내재적인 반응 메커니즘을 반영하므로 HER 촉매 성능 평가에 주로 사용된다[30]. VG@CNF의 경우 타펠 기울기가 약 540 mV/dec로 매우 높아, 수소 발생 반응의 전하 전달이 제한되고 있음을 보여준다.

반면, 800oC, 900oC, 1000oC 조건에서 황이 도핑된 샘플 중, 900oC 샘플이 가장 우수한 HER 성능을 보였다. 900oC 샘플은 전류 밀도 10 mA/cm2에서 466 mV, 100 mA/cm2에서 679 mV의 과전압을 기록한 반면, 800oC와 1000oC 샘플은 10 mA/cm2에서 각각 509 mV, 507 mV로 유사하게 높은 값을 나타내었고, 100 mA/cm2에서는 측정 범위를 초과하여 나타나지 않았다. 이는 XPS와 라만 스펙트럼에서 나타난 것처럼, 900oC에서 가장 높은 함량의 황이 도핑되었기 때문이며, 그래핀 지지체의 황 도핑이 HER에 기여하는 활성 결함임을 보여준다.

이러한 경향은 타펠 기울기에서도 일관되게 나타났다(Fig. 6b). 900oC 샘플의 타펠 기울기는 188 mV/dec로 가장 낮은 값을 보이는 반면, 800oC와 1000oC 샘플은 각각 276 mV/dec와 274 mV/dec로 유사하게 높은 값을 나타냈다. 이는 900oC 조건에서 열처리된 샘플이 HER을 촉진하는 데 가장 적합한 화학적 결함을 제공한다는 것을 나타낸다.

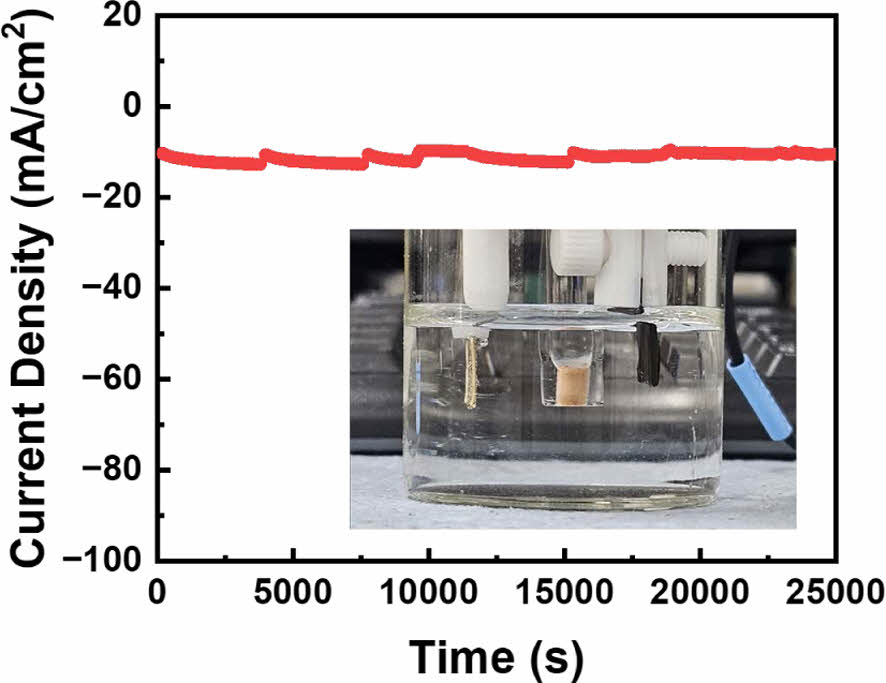

900oC로 최적화된 VG@CNF의 내구성 및 안정성을 테스트하기 위하여 시간대전류법(chronoamperometry)을 수행하였다. Fig. 7에서 나타난 바와 같이 약 7시간 이상의 연속 측정에도 일정한 전류 응답을 보여, 우수한 전기화학적 내구성과 안정성을 나타내었다.

|

Fig. 2 SEM images of samples: (a) PAN nanofibers. (b) Carbon nanofibers synthesized at 1040oC. (c) Pristine VG@CNFs without doping. (d-f) VG@CNFs with S-doping at (d) 800oC, (e) 900oC, and (f) 1000oC. |

|

Fig. 3 XPS (a) C 1s and (b) S 2p spectra of VG@CNFs with Sdoping at 900oC |

|

Fig. 4 XPS S 2p spectra of (a) pristine VG@CNFs and (b, c) VG@CNFs with S-doping at (b) 800oC, and (c) 1000oC |

|

Fig. 5 Raman spectra of VG@CNF samples |

|

Fig. 6 HER performance of VG@CNF samples: (a) LSV curves, (b) Tafel plots |

|

Fig. 7 Chronoamperometric plot of VG@CNF with S-doping at 900oC |

본 연구에서는 수전해용 전극으로 활용될 수 있는 탄소 구조체로, 탄소나노섬유 표면에 수직그래핀이 합성된 VG@CNF를 제시하였다. 전기방사를 통해 PAN 나노섬유를 합성하고, 탄화 및 식각 공정과 TCVD 공정을 통해 탄소나노섬유에 수직그래핀을 합성하였다. 수직그래핀의 노출된 가장자리를 통해 결함과 도핑을 촉진할 수 있어 HER 성능을 개선할 여지가 있다. 본 연구에서는 티오우레아를 전구체로 열처리하여 황 도핑을 유도하였다. 열처리 온도에 따른 화학적 구조 변화를 XPS와 라만분광법을 통해 분석하고, 900oC가 황 도핑에 적합한 온도 조건임을 확인하였다. HER 전기화학 측정을 통해, 900oC에서 도핑된 VG@CNF가 가장 낮은 과전압과 가장 낮은 타펠 기울기를 보여주는 것을 확인했다. 결과적으로 900oC에서 티오우레아를 이용하여 VG@CNF에 황을 도핑함으로써, 그래핀 격자 내 결함을 유도하고 전자 분포에 변화를 줘서 전기화학적 활성을 개선할 수 있음을 보여줬다.

- 1. Lee, Y., Cho, S., and Seo, Y., “Realizing 2050 Net-zero in South Korea: From adaptive reduction to proactive response,” Futures, Vol. 154, 2023, 103267.

-

- 2. Carmo, M., Fritz, D. L., Mergel, J., and Stolten, D., “A comprehensive review on PEM water electrolysis,” International Journal of Hydrogen Energy, Vol. 38, No. 12, 2013, pp. 4901-4934.

-

- 3. Seh, Z. W., Kibsgaard, J., Dickens, C. F., Chorkendorff, I. B., Nørskov, J. K., and Jaramillo, T. F., “Combining theory and experiment in electrocatalysis: Insights into materials design,” Science, Vol. 355, No. 6321, 2017, eaad4998.

-

- 4. Fei, H., Dong, J., Feng, Y., Allen, C. S., Wan, C., Volosskiy, B., ... and Huang, Y., “General synthesis and definitive structural identification of MN4C4 single-atom catalysts with tunable electrocatalytic activities,” Nature Catalysis, Vol. 1, No. 1, 2018, pp. 63-72.

-

- 5. Fei, H., Dong, J., Chen, D., Hu, T., Duan, X., Shakir, I., ... and Duan, X., “Single atom electrocatalysts supported on graphene or graphene-like carbons,” Chemical Society Reviews, Vol. 48, No. 20, 2019, pp. 5207-5241.

-

- 6. Zheng, Y., Jiao, Y., Zhu, Y., Li, L. H., Han, Y., Chen, Y., ... and Qiao, S. Z., “Hydrogen evolution by a metal-free electrocatalyst,” Nature Communications, Vol. 5, No. 1, 2014, 3783.

-

- 7. Zhang, J., and Dai, L., “Heteroatom-doped graphitic carbon catalysts for efficient electrocatalysis of oxygen reduction reaction,” ACS Catalysis, Vol. 5, No. 12, 2015, pp. 7244-7253.

-

- 8. Cheng, Q., Hu, C., Wang, G., Zou, Z., Yang, H., and Dai, L., “Carbon-defect-driven electroless deposition of Pt atomic clusters for highly efficient hydrogen evolution,” Journal of the American Chemical Society, Vol. 142, No. 12, 2020, pp. 5594-5601.

-

- 9. Jiao, Y., Zheng, Y., Davey, K., and Qiao, S. Z., “Activity origin and catalyst design principles for electrocatalytic hydrogen evolution on heteroatom-doped graphene,” Nature Energy, Vol. 1, No. 10, 2016, pp. 1-9.

-

- 10. Hou, Y., Qiu, M., Kim, M. G., Liu, P., Nam, G., Zhang, T., … and Feng, X., “Atomically dispersed nickel-nitrogen-sulfur species anchored on porous carbon nanosheets for efficient water oxidation,” Nature Communications, Vol. 10, No. 1, 2019, p. 1392.

-

- 11. Ma, G., Ning, G., and Wei, Q., “S-doped carbon materials: Synthesis, properties and applications,” Carbon, Vol. 195, 2022, pp. 328-340.

-

- 12. Zhou, J., Qi, F., Chen, Y., Wang, Z., Zheng, B., and Wang, X., “CVD-grown three-dimensional sulfur-doped graphene as a binder-free electrocatalytic electrode for highly effective and stable hydrogen evolution reaction,” Journal of Materials Science, Vol. 53, No. 10, 2018, pp. 7767-7777.

-

- 13. Tsounis, C., Subhash, B., Kumar, P. V., Bedford, N. M., Zhao, Y., Shenoy, J., ... and Amal, R., “Pt single atom electrocatalysts at graphene edges for efficient alkaline hydrogen evolution,” Advanced Functional Materials, Vol. 32, No. 38, 2022, 2203067.

-

- 14. Chaitoglou, S., Ma, Y., Ospina, R., Farid, G., Serafin, J., Amade Rovira, R., and Bertran-Serra, E., “Laser-induced vertical graphene nanosheets for electrocatalytic hydrogen evolution,” ACS Applied Nano Materials, Vol. 7, No. 19, 2024, pp. 22631-22639.

-

- 15. Li, M., Xie, P., Yu, L., Luo, L., and Sun, X., “Bubble engineering on micro-/nanostructured electrodes for water splitting,” ACS Nano, Vol. 17, No. 23, 2023, pp. 23299-23316.

-

- 16. Lim, T., Seo, B. H., Kim, S. J., Han, S., Lee, W., and Suk, J. W., “Nitrogen-doped activated hollow carbon nanofibers with controlled hierarchical pore structures for high-performance, binder-free, flexible supercapacitor electrodes,” ACS Omega, Vol. 9, No. 7, 2024, pp. 8247-8254.

-

- 17. Lee, H. J., Na, S. C., Lim, T., Yun, J., Megra, Y. T., Oh, J. H., and Suk, J. W., “Vertical graphene-decorated carbon nanofibers establishing robust conductive networks for fiber-based stretchable strain sensors,” Journal of Materials Science & Technology, Vol. 200, 2024, pp. 52-60.

-

- 18. Lee, H. J., Seo, B. H., Lim, T., and Suk, J. W., “Double-layered cracked networks using vertical graphene grown on carbon nanofibers for highly stable stretchable strain sensors,” Surfaces and Interfaces, Vol. 63, 2025, 106316.

-

- 19. Lim, T., Seo, B. H., Kim, S. J., Han, S., Lee, W., and Suk, J. W., “Nitrogen-doped activated hollow carbon nanofibers with controlled hierarchical pore structures for high-performance, binder-free, flexible supercapacitor electrodes,” ACS Omega, Vol. 9, No. 7, 2024, pp. 8247-8254.

-

- 20. Ayiania, M., Smith, M., Hensley, A. J., Scudiero, L., McEwen, J. S., and Garcia-Perez, M., “Deconvoluting the XPS spectra for nitrogen-doped chars: An analysis from first principles,” Carbon, Vol. 162, 2020, pp. 528-544.

-

- 21. Kim, M. I., Lim, T., Shin, S. H., and Suk, J. W., “Synthesis of 1T/2H-MoS2 nanosheets on dome-shaped CoS2 particles embedded in carbon nanofibers as free-standing electrodes for alkaline water splitting,” Journal of the Taiwan Institute of Chemical Engineers, 2025, 106260.

-

- 22. Jeong, M. H., Lim, S., Seo, B. H., and Suk, J. W., “Rapid Fabrication of Graphene Fibers and Fiber-Based Thermistors for Wearable Devices,” ACS Applied Nano Materials, Vol. 7, No. 23, 2024, pp. 26836-26842.

-

- 23. Lu, X., Yim, W. L., Suryanto, B. H., and Zhao, C., “Electrocatalytic oxygen evolution at surface-oxidized multiwall carbon nanotubes,” Journal of the American Chemical Society, Vol. 137, No. 8, 2015, pp. 2901-2907.

-

- 24. Gu, W., Sevilla, M., Magasinski, A., Fuertes, A. B., and Yushin, G., “Sulfur-containing activated carbons with greatly reduced content of bottle neck pores for double-layer capacitors: a case study for pseudocapacitance detection,” Energy & Environmental Science, Vol. 6, No. 8, 2013, pp. 2465-2476.

-

- 25. Lim, S., Park, H., Yamamoto, G., Lee, C., and Suk, J. W., “Measurements of the electrical conductivity of monolayer graphene flakes using conductive atomic force microscopy,” Nanomaterials, Vol. 11, No. 10, 2021, 2575.

-

- 26. Lim, S., Kim, H. M., Kim, S. G., Kim, H., and Suk, J. W., “Highly air stable graphene p-n junctions encapsulated by atomic layer deposition for flexible and transparent wearable temperature sensors,” Journal of Materials Science & Technology, Vol. 233, 2025, pp. 104-112.

-

- 27. Mou, Z., Chen, X., Du, Y., Wang, X., Yang, P., and Wang, S., “Forming mechanism of nitrogen doped graphene prepared by thermal solid-state reaction of graphite oxide and urea,” Applied Surface Science, Vol. 258, No. 5, 2011, pp. 1704-1710.

-

- 28. Wang, X., Sun, G., Routh, P., Kim, D. H., Huang, W., and Chen, P., “Heteroatom-doped graphene materials: syntheses, properties and applications,” Chemical Society Reviews, Vol. 43, No. 20, 2014, pp. 7067-7098.

-

- 29. Askins, E. J., Zoric, M. R., Li, M., Luo, Z., Amine, K., and Glusac, K. D., “Toward a mechanistic understanding of electrocatalytic nanocarbon,” Nature Communications, Vol. 12, No. 1, 2021, 3288.

-

- 30. Zhu, J., Hu, L., Zhao, P., Lee, L. Y. S., and Wong, K. Y., “Recent advances in electrocatalytic hydrogen evolution using nanoparticles,” Chemical Reviews, Vol. 120, No. 2, 2019, pp. 851-918.

This Article

This Article

-

2025; 38(5): 540-546

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.540

- Received on Oct 4, 2025

- Revised on Oct 25, 2025

- Accepted on Oct 30, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Suk

-

School of Mechanical Engineering, Department of Smart Fab. Technology, SKKU Advanced Institute of Nano Technology (SAINT), Sungkyunkwan University

- E-mail: jwsuk@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.