- Research on Fabrication of CNT-based Thermoelectric Filament and Optimization of 3D Printing

Ji Hun Lee*, U-Daam Choi*, Kyungwho Choi*† , Dukhyun Choi*, **†

* School of Mechanical Engineering, Sungkyunkwan University

** School of Future Energy Engineering, Sungkyunkwan University- CNT 기반 열전 필라멘트 제작 및 3D 프린팅 최적화에 대한 연구

이지훈* · 최유담* · 최경후*† · 최덕현*, **†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Additive manufacturing (AM) affords unprecedented design flexibility and markedly shorter production cycles, spurring intense investigation in aerospace, transportation, and consumer-electronics applications. Current efforts center on printing multifunctional composites, where even slight changes in nanofiller loading can dramatically alter properties—necessitating the concurrent optimization of material formulation and processing parameters. In this study, we fabricated TPU/CNT composite filaments by incorporating CNTs with superior thermoelectric characteristics into a TPU matrix. We systematically characterized the melt rheology of the resulting filaments and correlated it with processing parameters to establish optimal conditions for FDM. Under these refined conditions, a 20 wt% CNT loading yielded an electrical conductivity of 600 S/m, demonstrating the feasibility of printing highly conductive, thermoelectric-capable architectures. It is expected that this will contribute to the development of next-generation flexible electronic and energy devices utilizing thermoelectric functional composite materials.

적층 제조(AM) 기반 3D 프린팅은 설계 자유도가 크고 공정 기간을 획기적으로 단축할 수 있어 우주·항공, 모빌리티, 전자기기 등 다양한 산업 분야에서 활발히 연구되고 있다. 특히 단일 재료를 넘어 다기능성을 부여한 복합소재 3D 프린팅이 주목받고 있는데, 나노 필러 함량 변화에 따른 물성 변동이 크기 때문에 소재-공정 동시 최적화가 중요한 과제로 대두되고 있다. 본 연구에서는 열가소성 폴리우레탄(TPU) 매트릭스에 탁월한 열전 특성을 지닌 탄소나노튜브(CNT)를 첨가하여 TPU/CNT 복합 필라멘트를 제조하였다. 이어, 용융 적층 모델링(FDM) 공정에 맞추어 필라멘트의 용융 유동 특성을 분석하여, TPU/CNT 복합소재의 최적 프린팅 조건을 확립하였다. 그 결과, CNT 함량 20 wt%에서 전기전도도 600 S/m를 달성하였다. 이는 열전 기능성 복합소재를 활용한 차세대 유연 열전 소자 개발에 기여할 것으로 기대된다.

Keywords: 3D 프린팅(3D-Printing), 복합재료(Composite materials), 열전(Thermoelectric), 탄소나노튜브(Carbon nanotube), 용융 적층 모델링 방식(Fused Deposition Modeling)

3D 프린팅은 CAD 모델을 기반으로 사용자가 선택한 재료를 ‘레이어-바이-레이어’ 방식으로 적층 하여 3차원 형상을 구현하는 기술이다. 3D프린팅에서 사용되는 적층 제조 (Additive Manufacturing)는 주로 설계, 가공, 테스트의 세가지 단계로 구성되며, 설계 변경에서 높은 자유도를 가지고 더 많은 변수를 제어 가능하며 공정 단축을 할 수 있는 장점을 가진다.

적층 제조 기반의 3D프린팅 공정 메커니즘은 용융-압출 적층 방식(Fused Deposition Modeling, FDM), 광경화성 수지 조형방식(Stereolithography, SLA), 선택적 레이저 소결 방식(Selective Laser Sintering, SLS) 등이 있으며, 각 방식들은 사용 재료(필라멘트, 레진, 잉크)와 장단점(소재의 가격 및 접근성, 해상도, 출력속도)이 상이하다. 따라서. 이러한 공정별 특징은 사용자가 원하는 최종 제품의 기능적 요구 사항을 충족하기 위한 맞춤형 공정 선택과 파라미터 최적화의 필요성을 더욱 부각시킨다[1-9].

최근 3D프린팅 메커니즘 중에서도 용융-압출 적층 방식(FDM)이 소재 준비가 간단하고 장비 접근성이 높아 기능성 복합소재 연구의 핵심 플랫폼으로 자리 잡았다. 해당 방식은 조작이 용이하고, 비용이 낮으며, 설계면에서 유연함을 가질 수 있기 때문에 빈번히 사용되는 방식이며, 주로 필라멘트 재료를 사용한다. 최근에는 단일 소재의 필라멘트가 아닌 특정 기능을 부여한 복합소재 기반 기능성 필라멘트를 제작하여 복합소재의 필라멘트를 3D 프린팅 출력하는 연구가 많아지고 있다[10-18].

또한, 복합소재의 다기능성과 설계 자유도가 높은 3D 프린팅을 결합하여, 유연한 열전 소자(thermoelectric device)를 직접 3D 프린팅 하는 연구가 활발히 이루어지고 있다[19-22].

열전 효과는 기계 부품이 고정된 상태에서 열과 전기 에너지 간의 상호 전환을 나타내는 물리적 효과이며, 제백효과(Seeback effect), 펠티에 효과(Peltier effect), 톰슨 효과(Thomson effect) 등이 있다.

열전 소자는 이러한 열전 효과를 이용하여 열 에너지와 전기 에너지 간의 상호 전환이 가능한 소자를 의미하며, 열전 소자의 성능은 열전 성능지수(thermoelectric figure of merit, ZT)를 토대로 판단된다. 열전 성능지수는 열을 전기로, 또는 전기를 열로 얼마나 효율적으로 변환하는지를 측정하는 무차원 매개변수이다. ZT가 클수록 효율이 높아지므로, ZT를 극대화하는 것은 열전 재료 개발의 핵심 목표다.

여기서 S는 제백계수, σ는 전기전도도, T는 주위 온도, k는 열전도도다. 이 세가지 인자는 서로 상보적 관계에 있고, 이는 고효율 열전 물질의 개발을 저해하는 요인이었다[23-25]. 이러한 문제를 해결하는 방안 중 하나는 복합소재의 고유한 재료 특성을 통해 인자의 성능을 향상시키는 것이다. 열전 성능은 열전도도가 낮고, 전기 전도도가 높을수록 향상되는 데, 전기 전도성 고분자(예, PEDOT:PSS)를 매트릭스로 사용함으로써 전기 전도도의 향상을 이끌고, 포논의 산란현상 등을 이용해 열 전도도를 낮춤으로써 최종적으로 열전 효과의 효율을 증가시킨다[26-28].

다양한 기능을 부여한 복합소재 필라멘트는 단일 소재의 필라멘트에 비해 3D 프린팅 출력에 대한 문제가 많기 때문에 복합소재에 대한 3D 프린팅 공정 최적화가 필수적이다[3,29].

열 가소성 폴리우레탄(TPU)는 경량, 유연한 소재이기 때문에 3D프린팅을 위한 매트릭스로 사용하였고, 열전 성능을 극대화하기 위해서 열, 전기적 기능을 지닌 탄소나노튜브(CNT)를 혼합 소재로 선정하였다[30,31].

본 연구에서는 다중벽 탄소나노튜브(MWCNT)와 TPU의 용융 혼합을 이용하여, 3D 프린팅 가능한 열전 필라멘트를 제작하고 CNT 기반 복합소재 열전 필라멘트에 대한 프린팅 최적화 공정을 연구하여 최종적으로 복합 소재에 대한 프린팅 최적 설정을 통해 열전 효과를 지닌 3D 모델을 프린팅 하였다.

2.1 재료

본 연구에서는 우수한 유연성과 기계적 강도를 동시에 확보할 수 있는 열가소성 폴리우레탄(TPU, ELLAS K-480A; Shore A 82, 코오롱 인더스트리, 대한민국), (TPU, P-3185A; Shore A 85 ± 2, 송원산업, 대한민국)을 3D 프린팅용 매트릭스로 사용하였다. TPU는 탄성 복원력이 크고 층간 접착력이 우수해, 적층 제조 과정에서 변형이나 균열 없이 복잡한 형상을 안정적으로 구현할 수 있다는 장점이 있다. 또한, 열전 특성을 부여하기 위해 전도성 필러로 열전 성능이 뛰어난 다중벽 탄소나노튜브(MWCNT, 길이 ≈ 10 μm; JEIO, 대한민국)를 사용했다.

복합소재는 고분자 매트릭스인 TPU에 나노 필러를 균일하게 분산시키는 것이 매우 중요하기 때문에 고온, 고 전단 용융 혼합 방식의 컴파운딩 방식을 사용하여 균일한 분산을 가지는 복합소재를 제작했다.

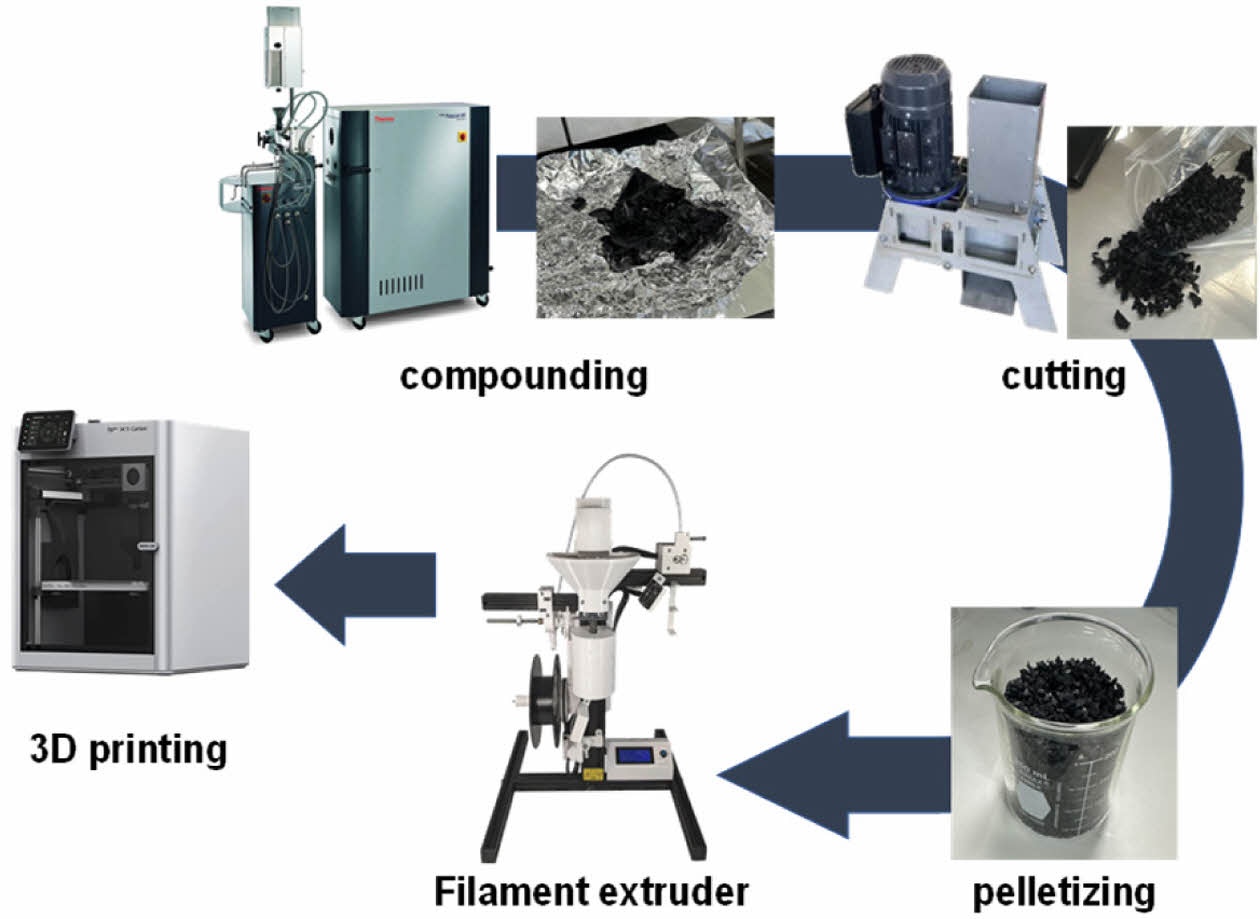

2.2 열전 필라멘트 제작

우수한 열전 성능을 지닌 CNT를 나노 필러로 활용하여 CNT 기반 열전 필라멘트를 제작하였다. 먼저 CNT를 열가소성 폴리우레탄 매트릭스에 균일하게 분산시키기 위해, 고온, 고전단 조건의 용융 혼합 공정을 적용하여 TPU/CNT 복합소재를 제작했다. 본 연구에서는 나노 필러 함량에 따른 percolation 이후(5wt% 이상)의 급격 구간과 고함량 포화 구간을 구분하기 위해 나노 필러의 함량을 5, 10, 20wt%의 3가지 케이스로 결정했으며, 5wt% 미만 함량에서의 percolation 구간과 5~20wt% 사이 구간에서의 함량에 따른 제작은 후속 연구를 진행할 계획이다.

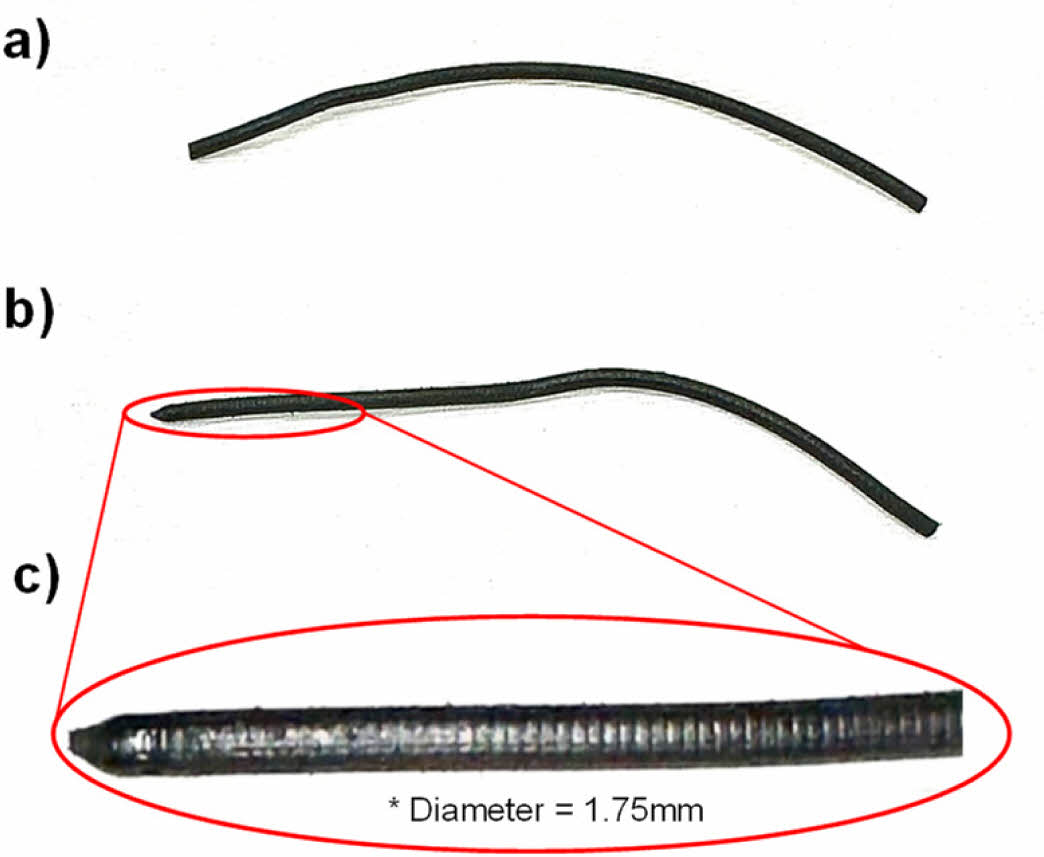

제작한 복합소재를 필라멘트 익스트루더로 압출하기에 앞서, 복합소재의 1~2mm 크기의 펠릿 형태가 필요하다. 이를 위해 컴파운딩된 복합소재를 분쇄기에 여러 차례 분쇄하여 균일한 크기를 가지는 펠릿을 제작했다. 이렇게 제작된 TPU/CNT 복합소재 펠릿을 필라멘트 익스트루더에 투입하여 균일한 직경(1.70mm ±0.15)을 가지는 TPU/CNT 열전 필라멘트를 압출하였다.

2.3 측정

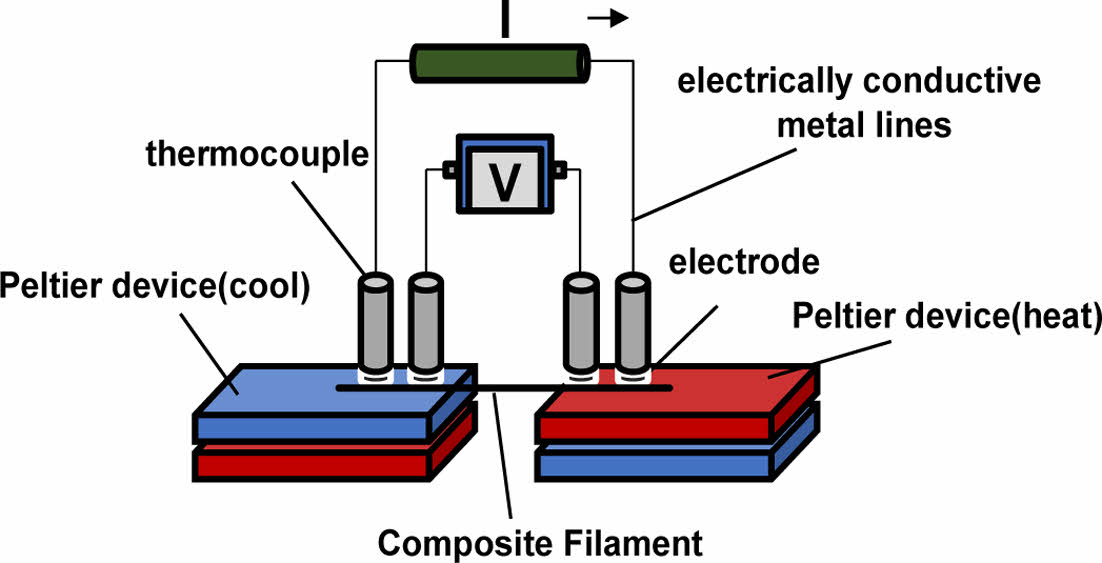

본 연구에서 직접 제작한 열전 필라멘트 및 3D 프린팅 샘플의 열전 성능 측정을 위해 전기전도도 및 제백계수 측정은 4-probe 장비를 사용하여 측정하였다.

나노 필러의 균일한 분산에 대한 정확한 전기전도도 측정을 하기 위해 제작된 TPU/CNT 필라멘트의 앞, 중간, 끝 부분으로 나누어 총 3번 측정하였다.

또한, 제작한 복합소재 필라멘트의 3D 프린팅 최적화를 위해 매트릭스 별 쇼어 경도 측정과, 용융 유동성 확인을 위한 MFI 측정을 하였다.

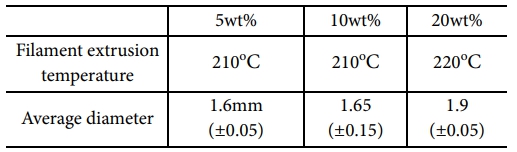

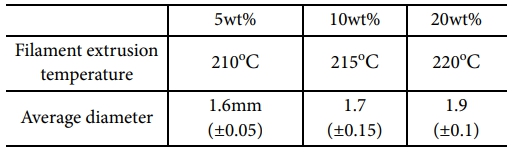

본 연구에서 제작한 TPU/CNT 열전 필라멘트는 CNT 함량에 따라 5, 10, 20wt%의 총 3가지로 제작했으며 각각의 특성은 다음과 같다.

제작한 복합소재 필라멘트는 나노 필러 함량이 증가할수록 용융 점도와 열적 특성이 크게 향상된다. 이에 균일한 직경의 필라멘트를 안정적으로 압출하기 위해, 필러 함량에 맞춰 압출 온도를 단계적으로 상향 조정하였다.

3.1 필라멘트 직경 및 응집

본 연구에서는 제작한 TPU/CNT 필라멘트를 사용하여 복합소재에 대한 3D 프린팅 하는 것을 목표로 한다. 이때 사용한 3D 프린터는 Bambu X1C 3D 프린터로 이 프린터에 호환되는 필라멘트 직경은 1.75mm이다.

제작한 TPU/CNT 필라멘트는 매트릭스로 사용한 TPU와 전도성 필러의 함량에 따라 제작된 필라멘트의 직경에 차이가 있었다. 82A 경도의 TPU는 나노 필러의 함량이 증가하며 최대 1.95mm의 직경이 측정되었으며 87A 경도의 TPU는 CNT의 20wt%에서 최대 2.00mm의 직경이 측정되었다.

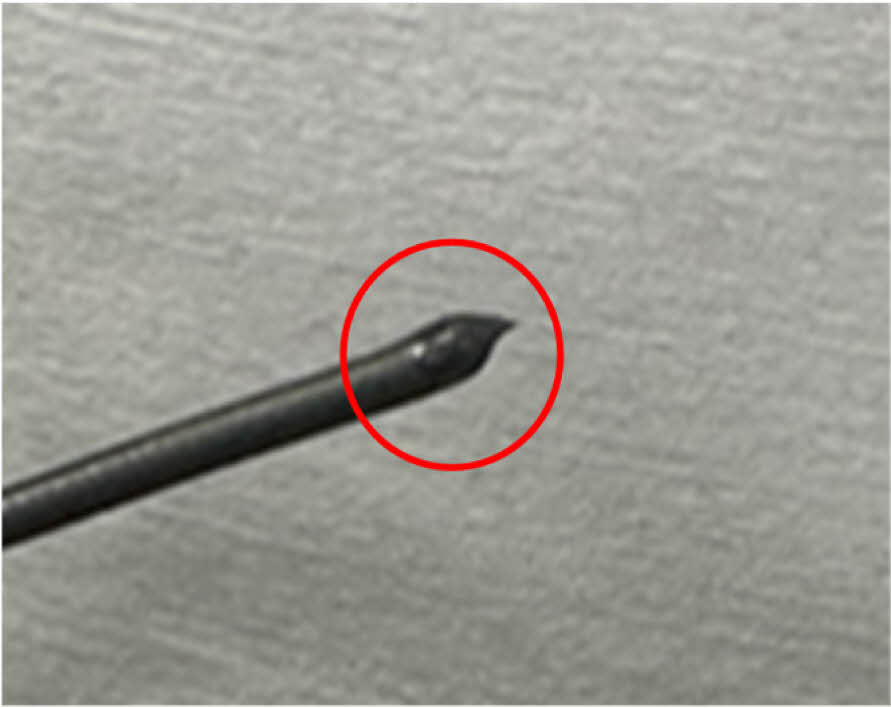

또한, 20wt% 함량의 필라멘트는 나노 필러의 고함량에 의해 점성과 열적 특성이 크게 증가하여 소재가 용융 되지 못하고 3D 프린터 압출 노즐에 CNT가 응집되는 현상을 보여준다. 이러한 현상은 나노 필러의 고함량이 FDM 방식의 프린터에서 출력이 불가능 한 것을 나타낸다.

결과적으로, 본 연구에서 사용하는 Bambu X1C 3D 프린터의 호환 직경 및 용융성을 확인했을 때, 제작한 20wt%의 필라멘트는 프린팅 적용이 불가능 하였지만, 10wt%의 필라멘트는 사용하고자 하는 3D 프린터에 적용 가능한 범위의 직경으로 제작되었다.

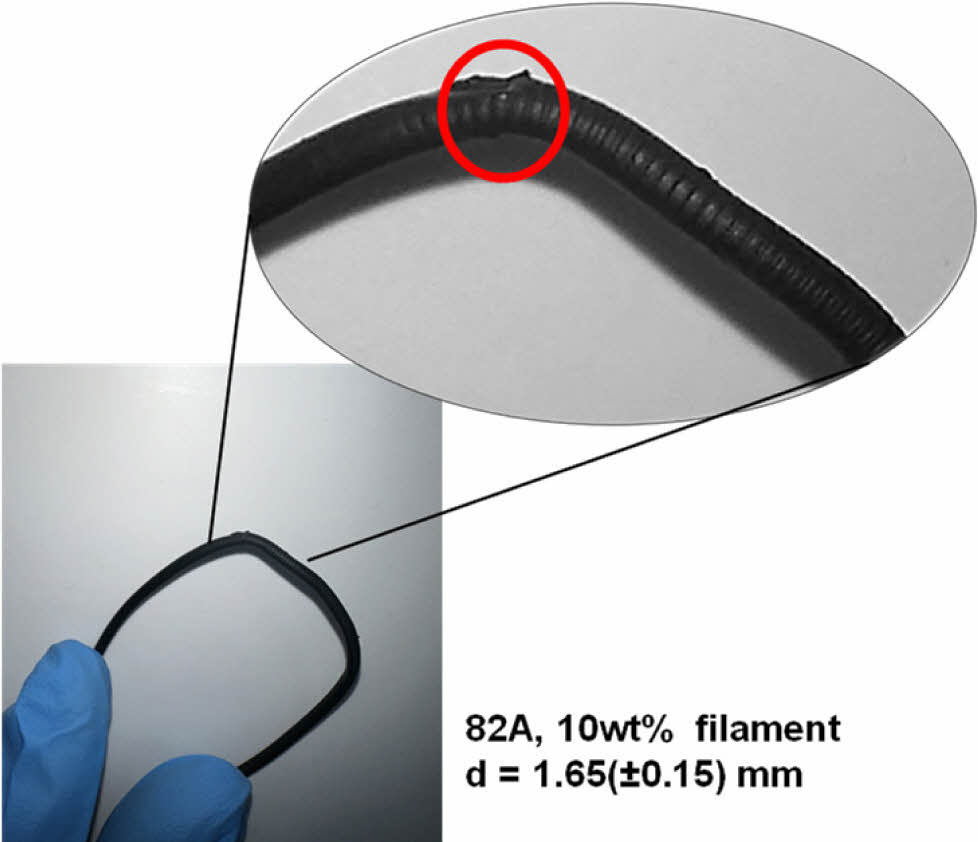

3.2 필라멘트 경도

본 연구에서 사용한 Bambu X1C 3D 프린터는 압출 용융 방식의 3D 프린터로 소재(필라멘트)가 직접 공급장치에 의해 압출되는 방식이다. 공급장치는 이중기어로 소재를 밀어 핫 엔드로 공급하는데, 이 과정에서 소재의 경도가 낮을 경우, 공급 기어가 소재를 제대로 물지 못해 슬립(slip) 현상이 발생한다. 이로 인한 소재의 불안정적인 공급에 의해 유량이 불규칙해지고 노즐 내 압력이 불안정 해지면서 안정적인 소재의 압출이 어렵다.

본 연구 초기에는 복합소재 필라멘트의 유연성을 극대화하고자 저경도의 쇼어 82A TPU를 적용하였다. 그러나 Fig. 4(c)에 보이듯이 낮은 경도로 인해 TPU/CNT 열전 필라멘트가 3D 프린팅 공급기어의 이중 기어에 충분히 물리지 못해 슬립 현상이 발생하였고, 그 결과 필라멘트의 공급이 불규칙 해져 노즐까지 원활히 공급되지 않았으며, 반복적인 슬립 현상으로 인해 필라멘트의 표면이 변형되는 현상을 파악할 수 있었다.

Fig. 4(a)는 82A TPU/CNT 필라멘트의 3D 프린팅 압출 전이며, 4(b)는 압출 후 필라멘트의 표면이다.

Fig. 5는 TPU의 낮은 경도로 인해 FDM 공급 기어에 물리면서 표면이 손상되는 모습을 나타낸다. 82A TPU는 유연성 측면에서 유리하지만, 저경도 특성 때문에 기어 맞물림 과정에서 ‘찢김’ 및 ‘슬립’ 결함이 발생했다. 이를 해소하기 위해 경도를 87A로 상향한 TPU를 도입한 결과, 공급 단계에서의 슬립 및 찢김 문제가 효과적으로 해결하였다.

제작한 필라멘트를 쇼어 경도계(Shore A Durometer 100HA)로 측정한 결과 82A TPU를 사용하여 제작한 CNT 10wt% 열전 필라멘트는 85A가 측정되었으며, 87A TPU를 사용하여 제작한 CNT 10wt% 열전 필라멘트는 90.5A의 경도가 측정되었다.

따라서, 82A TPU/CNT 열전 필라멘트는 저경도 소재의 필라멘트 특성에 따라 FDM 방식의 3D 프린팅이 불가능하여 3D 프린팅 적용 가능한 87A TPU/CNT 열전 필라멘트로 연구를 진행하였다.

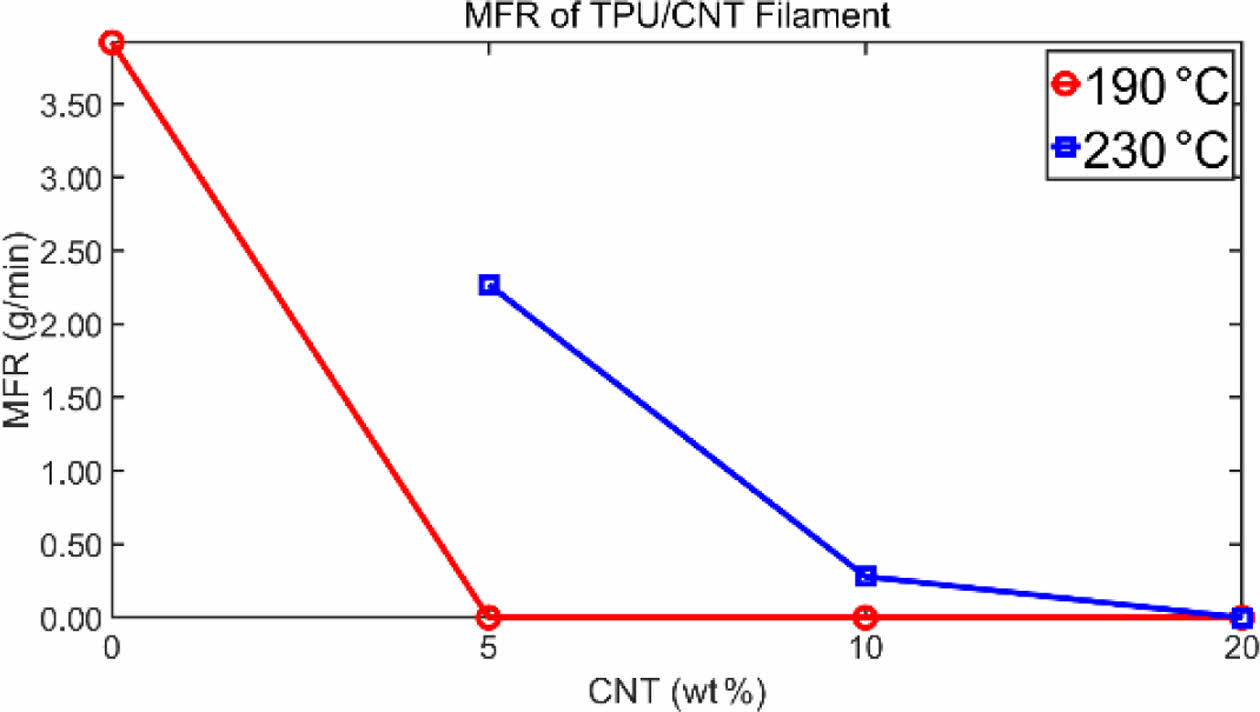

3.3 용융 유동성

제작한 87A TPU/CNT 열전 필라멘트의 3D 프린팅 최적화에 대한 노즐 온도를 설정하기 위해 MFI(Melt Flow Index) 측정을 하였다. Fig. 6에서 보이는 것과 같이 단일소재의 TPU는 190oC에서 3.92 g/min의 유동성을 보였으며 동일한 온도 조건에서 CNT가 함량 된 5, 10, 20wt%에서는 용융 유동성에 대한 측정이 불가능한 것으로 나타났다. 이는, 제작한 87A TPU/CNT 열전 필라멘트는 190oC에서 용융이 불가능하여 노즐 온도를 190oC 이상으로 올려야 하는 것을 확인할 수 있다. 또한, 온도를 증가시킨 230oC 조건에서는 CNT가 상대적으로 적게 함량 된 5wt%에서 2.27 g/min의 유동성을 보였지만 이 또한, 단일소재의 유동성에 비해서는 현저히 떨어지는 값을 나타낸다.

추가적으로, 230oC 조건에서 나노 필러의 함량이 가장 많은 20wt% 샘플에 대한 유동성은 측정 불가능하였다. 이는 앞서 말한 것으로 나노 필러의 함량 증가에 따라 점성이 크게 상승하여 용융이 불가능한 것으로 측정되었다. 이는 Table 1, 2에 보이는 것처럼 20wt% 샘플의 3D 프린팅 적용이 불가능했던 결과를 다시 한번 입증한다. 이에 근거하여 적용 가능한 MFI 값을 측정 하기 위해 250oC 및 255oC에서 추가적인 실험을 진행 했지만 너무 높은 용융 유동성이 측정 되어 결과에 대한 무의미한 값이 나와 실험은 230oC로 마무리했다.

결과적으로, 제작된 87A TPU/CNT 열전 필라멘트는 순수 TPU보다 용융 유동성이 현저히 낮아 FDM 공정에서 복합소재의 점도, 유동 제어가 핵심 변수임을 확인하였다. 따라서, 측정한 유동성을 바탕으로 제작한 TPU/CNT 열전 필라멘트의 적합한 노즐 온도는 230oC 보다 +20~30oC 이상 증가시킨 250~260oC 범위로 설정하였다.

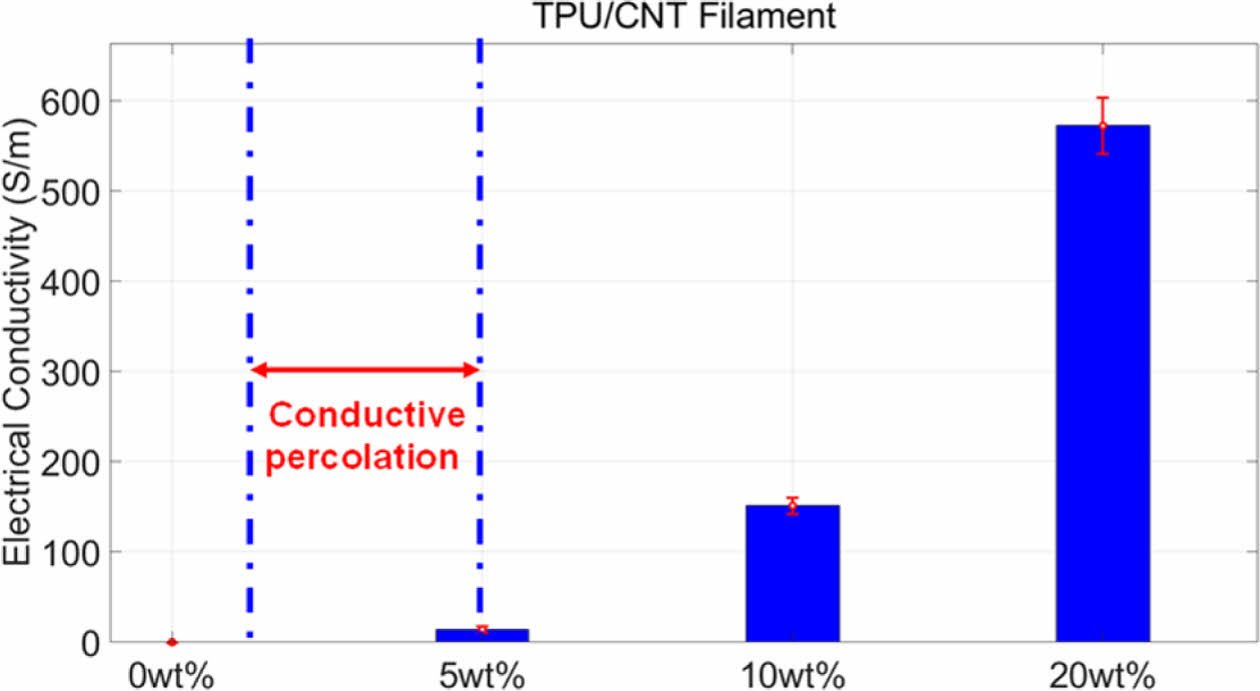

3.4 TPU/CNT 전기전도도

모든 그래프의 에러바는 CNT의 분산에 대한 정확한 측정을 위해 동일 조건에서 제작한 87A TPU/CNT 필라멘트의 앞, 중간, 끝 부분을 나누어 3번 측정한 결과이다.

제작한 87A TPU/CNT 열전 필라멘트의 전기전도도는 CNT의 함량이 없는 순수 TPU의 경우 TPU의 기본 성질인 절연 성능(10-12 S/m)을 띠였으며, CNT 함량에 따라 전기적 성능이 크게 증가하는 것을 볼 수 있다. 상대적으로 적은 함량을 가지는 5wt%에서는 16 S/m의 성능을 띠였으며 최대 20wt%에서 600 S/m의 높은 전기적 성능을 띠였다.

5wt%에서부터 전도성을 띠는 것을 보아 용융 혼합 공정이 CNT를 TPU 매트릭스 내부에 균일 분산시켜 5wt% 부터 연속적인 전도성 네트워크를 형성한 결과로 해석된다.

3.5 TPU/CNT 열전 필라멘트 3D 프린팅 최적화

복합소재는 단일소재에 비해 함량 되는 필러 농도에 따른 물성이 변하기 때문에 복합소재를 활용한 3D 프린팅에는 복합소재의 정확한 물성 측정이 필요하다. TPU/CNT 복합소재는 FDM 방식을 사용할 때 필러 분산에 따른 점성 및 열적 특성이 순수 TPU에 비해 크게 달라지기 때문에 TPU/CNT 복합소재는 노즐 막힘, 층간 박리, 표면 거칠기 증가와 같은 결함이 빈번하게 발생한다. 따라서 복합소재의 물성을 측정하여 본 연구에서는 제작한 TPU/CNT 복합소재 필라멘트의 복합소재 3D 프린팅 공정 최적화에 대한 솔루션을 제공한다.

FDM 3D 프린팅 방식의 최적 출력에 대한 설정을 도출하기 위해 측정한 MFI를 활용하여 프린팅 옵션을 최적화하였다. FDM 방식의 프린팅 출력에 대한 압출량 공식은 아래와 같다.

여기서 QV는 체적유량, Q는 압출량, r는 용융 상태 밀도, C는 단위 변환 상수, MFI는 용융 유동성, η는 점성이다.

FDM 프린팅 방식에서 레이어 높이, 선 폭, 프린팅 스피드는 슬라이싱 프로그램(Bambu Studio)에서 직접 값을 설정하여 최적의 프린팅 환경을 만들 수 있는 3D 프린팅의 주요 매개변수이다.

단일소재의 기본 프린팅 옵션은 레이어 높이(0.2mm), 선 폭(0.42mm), 스피드(200mm/s)이다. 여기에 측정한 순수 TPU MFI 값(3.29 g/10min)을 대입하면 순수 TPU의 MFI 값에 해당하는 압출량은 Q ≈ 4.6 mm3/s으로 계산된다. 단일소재는 3D 프린팅 출력에 대한 어려움이 없기 때문에, 본 연구에서 진행하는 복합소재를 프린팅 할 때, 위 값을 기반으로 CNT 함량에 따른 MFI 값과 주요 프린팅 매개변수인 레이어 높이, 선 폭, 프린팅 스피드 등을 설정하여 최적의 프린팅 옵션을 설정할 수 있다.

본 연구에서 제시하는 TPU/CNT 복합소재에 대한 최적 프린팅 옵션은 레이어 높이(0.32mm), 선 폭(0.6mm)이며, 점성이 높은 복합소재의 안정적인 압출을 위해 프린팅 Nozzle을 기본 0.4mm에서 0.8mm로 변경했다.

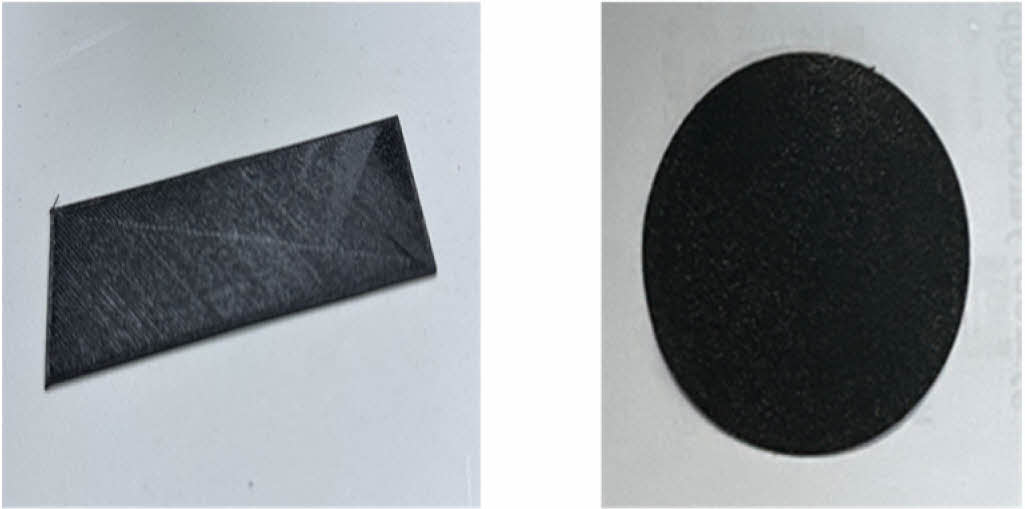

결과적으로, 측정한 MFI를 바탕으로 TPU/CNT 복합소재에 대한 프린팅 주요 매개변수를 최적화하여 복합소재 프린팅 시 노즐 막힘없이 균질한 층간 접착을 통한 출력물을 얻을 수 있다. Fig. 8

|

Fig. 1 TPU/CNT Filament manufacturing process |

|

Fig. 2 4-Probe Measurement (electrical conductivity) |

|

Fig. 3 Coagulation is caused by high concentrations of nanofillers (MWCNT 20wt%) |

|

Fig. 4 The surface of the 82A TPU/CNT filament is shown before and after 3D printing. (a) surface before extrusion, (b) surface after extrusion and c) Surface Deformation Caused by a Slip |

|

Fig. 5 Low-hardness (82A, 10wt% TPU/CNT) filament slips and tears in FDM drive gear |

|

Fig. 6 87A TPU/CNT MFI Measurement at 190o C and 230oC |

|

Fig. 7 87A TPU/CNT Filament electrical conductivity |

|

Fig. 8 3D-printed sample (left) 50*20*1mm3 , (right) Ø30*1 mm3 |

본 연구는 CNT를 열가소성 폴리우레탄(TPU) 매트릭스에 균일하게 분산시켜 열전 기능을 갖춘 복합 필라멘트를 제조하고, 이를 FDM(용융 적층) 3D 프린팅 공정에 적용하기 위한 최적 조건을 확립하였다. TPU/CNT는 고온, 고전단 컴파운딩 과정을 통해 균일하게 분산되어 형성된 CNT 네트워크 덕분에 20wt% 필라멘트에서는 600 S/m에 달하는 높은 전기전도도가 확인되었지만, 나노 필러 함량이 증가할수록 점도와 녹는점이 상승해 필라멘트 직경이 증가하고, 용융 유동성이 낮아졌다.

FDM은 소재를 용융-압출해 적층 하는 공정이므로 점도가 과도하게 높은 20wt% 필라멘트는 실제 프린팅이 불가능했으며, 전기적 성능과 프린팅 적용 가능한 유동성을 균형 있게 충족하는 10 wt% CNT/TPU 필라멘트가 최적 필라멘트로 선정되었다. 이어서 복합소재의 용융 유동 특성을 정밀 측정해 노즐 온도 등 핵심 파라미터를 조정함으로써 안정적인 적층 품질을 확보했고, 이를 통해 TPU/CNT 필라멘트에 특화된 3D 프린팅 설정을 최적화할 수 있었다.

결과적으로, 본 연구에서는 설계 자유도가 높은 적층 제조(Additive Manufacturing) FDM 공정에 적용 가능한 열전 필라멘트를 제조하고, 나노 필러 함량에 따른 전기적 특성을 정량적으로 분석한 뒤 복합소재 기반 3D 프린팅의 최적 공정 변수를 확립하였다.

본 연구에서 제작한 CNT 기반 열전 필라멘트의 전기적 성능과 3D 프린팅 적용 가능성을 통해 향후에는 제작한 필라멘트의 열전 성능(제백 효과, 열 전도도)을 측정하고, 적층 제조 방식의 3D 프린터 장점을 극대화하여, 다양한 형상과 우수한 유연성을 지닌 열전 소자를 제작 한다면 우주-항공, 모빌리티, 전자기기 등 다양한 산업에서 향후 손쉽게 구현할 수 있을 것으로 기대된다.

본 연구는 2025년도 산업통상자원부 및 산업기술평가관리원(KEIT) (20013794), (한국연구재단(NRF)의 지원을 받아 수행되었습니다(MSIT) (RS-2025-02214162). 지원에 대해 진심으로 감사드립니다.

- 1. Tank, M., et al., “Manufacturing of stereolithographic 3D printed boron nitride nanotube-reinforced ceramic composites with improved thermal and mechanical performance,” Functional Composites and Structures, Vol. 5, No. 1, 2023, 015001.

-

- 2. Kim, C.-H., et al., “3D printing-based soft auxetic structures using PDMS-Ecoflex Hybrid,” Functional Composites and Structures, Vol. 5, No. 1, 2023, 015006.

-

- 3. Jeong, D.-G., and Seo, H.-S., “Study on mechanical performance of 3D printed composite material with topology shape using finite element method,” Functional Composites and Structures, Vol. 3, No. 3, 2021, 035003.

-

- 4. Thiagamani, S. M. K., et al., “Enhanced thermal and mechanical properties of sapodilla/PLA biocomposites using filament extrusion 3D printing,” Functional Composites and Structures, Vol. 6, No. 4, 2024, 045014.

-

- 5. Khecho, A., and Joyee, E. B., “Design and fabrication of bioinspired pattern driven magnetic actuators,” Functional Composites and Structures, Vol. 6, No. 1, 2024, 015010.

-

- 6. Ahn, S.-H., et al., “Strength Prediction Model of Rapid Prototyping Parts-Fused Deposition Modeling (FDM),” Journal of the Korean Society for Composite Materials, Vol. 5, No. 6, 2002, pp. 38–43.

-

- 7. Abdulhameed, O., et al., “Additive manufacturing: Challenges, trends, and applications,” Advances in Mechanical Engineering, Vol. 11, No. 2, 2019, 1687814018822880.

-

- 8. Wang, S., et al., “A review of 3D printing technology in pharmaceutics: technology and applications, now and future,” Pharmaceutics, Vol. 15, No. 2, 2023, p.416.

-

- 9. Galib, G., et al., “A Comprehensive Review of Additive Manufacturing Technologies for Composite Materials,” Journal of Mechanical Engineering and Manufacturing, Vol. 2, No. 2, 2025.

-

- 10. Sapkota, A., Ghimire, S. K., and Adanur, S., “A review on fused deposition modeling (FDM)-based additive manufacturing (AM) methods, materials and applications for flexible fabric structures,” Journal of Industrial Textiles, Vol. 54, 2024, 15280837241282110.

-

- 11. Dey, A., and Yodo, N., “A systematic survey of FDM process parameter optimization and their influence on part characteristics,” Journal of Manufacturing and Materials Processing, Vol. 3, No. 3, 2019, 64.

-

- 12. Šafka, J., et al., “Use of composite materials for FDM 3D print technology,” Materials Science Forum, Vol. 862, 2016, pp. 174-181.

-

- 13. Bryll, K., et al., “Polymer composite manufacturing by FDM 3D printing technology,” MATEC Web of Conferences, Vol. 237, 2018.

-

- 14. Kamaal, M., et al., “Effect of FDM process parameters on mechanical properties of 3D-printed carbon fibre–PLA composite,” Progress in Additive Manufacturing, Vol. 6, No. 1, 2021, pp. 63–69.

-

- 15. Mishra, A., Srivastava, V., and Gupta, N. K., “Additive manufacturing for fused deposition modeling of carbon fiber–polylactic acid composites: the effects of process parameters on tensile and flexural properties,” Functional Composites and Structures, Vol. 3, No. 4, 2021, 045007.

-

- 16. Oh, E., Lee, J., and Suhr, J., “3D printable composite materials: a review and prospective,” Composites Research, Vol. 31, No. 5, 2018, pp. 192–201.

-

- 17. Che, J.-l., and Chang, S.-H., “Effect of Post-processing on Mechanical Properties of 3D Printed Carbon Chopped Fiber Reinforced Composites,” Composites Research, Vol. 35, No. 6, 2022, pp. 463–468.

-

- 18. Na, S. C., et al., “Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/Carbon Nanofiber Hybrids,” Composites Research, Vol. 35, No. 4, 2022, pp. 283–287.

-

- 19. Choi, D.-H., and Hwang, H.-Y., “Development of Eco-Friendly Filament for 3D Printing using Organic Soybean Hulls,” Composites Research, Vol. 36, No. 6, 2023, pp. 448–453.

-

- 20. Cho, S., et al., “Advances in 3D-printed triboelectric nanogenerators and supercapacitors for self-sustainable energy systems,” Materials Today, Vol. 85, 2025, pp. 189-221.

-

- 21. Hwang, S., et al., “3D-Printed Soft Temperature Sensors Based on Thermoelectric Effects for Fast Mapping of Localized Temperature Distributions,” ACS Applied Materials & Interfaces, Vol. 16, No. 19, 2024, pp. 25071–25079.

-

- 22. Rimašauskas, M., et al., “Investigation of influence of printing parameters on the quality of 3D printed composite structures,” Composite Structures, Vol. 281, 2022, 115061.

-

- 23. Zoui, M. A., et al., “A review on thermoelectric generators: Progress and applications,” Energies, Vol. 13, No. 14, 2020, 3606.

-

- 24. Choi, K., and Kang, D., “Measurement of figure of merit of thermoelectric materials,” Journal of the Korean Society for Nondestructive Testing, Vol. 37, 2017, pp. 192–8.

-

- 25. Park, K. T., et al., “Highly integrated, wearable carbon-nanotube-yarn-based thermoelectric generators achieved by selective inkjet-printed chemical doping,” Advanced Energy Materials, Vol. 12, No. 25, 2022, 2200256.

-

- 26. Kang, S.-W., et al., “Experimental investigation of the dependence of the thermoelectric performance of carbon nanotubes/polymer nanocomposites on the synthesis protocol,” Functional Composites and Structures, Vol. 2, No. 3, 2020, 035001.

-

- 27. McGrail, B. T., Sehirlioglu, A., and Pentzer, E., “Polymer composites for thermoelectric applications,” Angewandte Chemie International Edition, Vol. 54, No. 6, 2015, pp. 1710–1723.

-

- 28. Jo, I.-S., et al., “Thermoelectric Behavior of Polyurethane Sponges Functionalized with Multi-walled Carbon Nanotube Ink,” Composites Research, Vol. 37, No. 6, 2024, pp. 473–478.

-

- 29. Viccica, M., Giordano, M., and Galati, M., “Additive manufacturing of flexible thermoplastic polyurethane (TPU): enhancing the material elongation through process optimisation,” Progress in Additive Manufacturing, Vol. 10, No. 4, 2025, pp. 2877–2891.

-

- 30. Liebscher, M., et al., “Influence of the MWCNT surface functionalization on the thermoelectric properties of melt-mixed polycarbonate composites,” Composites Science and Technology, Vol. 101, 2014, pp. 133–138.

-

- 31. Huang, W., et al., “Flexible and lightweight pressure sensor based on carbon nanotube/thermoplastic polyurethane-aligned conductive foam with superior compressibility and stability,” ACS Applied Materials & Interfaces, Vol. 9, No. 48, 2017, pp. 42266–42277.

-

This Article

This Article

-

2025; 38(5): 575-581

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.575

- Received on Aug 21, 2025

- Revised on Sep 2, 2025

- Accepted on Sep 12, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Kyungwho Choi* , Dukhyun Choi*, **

-

* School of Mechanical Engineering, Sungkyunkwan University

** School of Future Energy Engineering, Sungkyunkwan University - E-mail: kw.choi@skku.edu, bred96@skku.eud

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.