- Development of a Hybrid Cooling System Combining Thermoelectric Modules and Phase Change Materials for Battery Temperature Control

Sung Kyu Chung*, Yonggeon Jin*, Donghoon Kang**† , Kyungwho Choi*†

* School of Mechanical Engineering, Sungkyunkwan University

** Chief Researcher, Railroad Accident Research Dept., Korea Railroad Research Institute- 배터리 온도조절을 위한 열전소자와 상변화물질을 결합한 하이브리드 냉각 시스템 개발

정성규* · 진용건* · 강동훈**† · 최경후*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

As CPU performance increases and lithium-ion batteries are increasingly used in electric vehicles, the demand for effective thermal management has become critical. Excessive heat can degrade performance and shorten system lifespan. To address the limitations of conventional air and liquid cooling methods, this study proposes a hybrid cooling system combining thermoelectric modules (TEMs) and phase change materials (PCMs). The TEM enables active cooling via the Peltier effect, while the PCM passively absorbs heat through latent heat storage. Experimental results show that the proposed system effectively delays temperature rise and maintains thermal stability. The system also benefits from enhanced natural convection in the liquid PCM phase, providing improved heat dissipation compared to air cooling.

CPU 성능의 향상과 전기차용 리튬이온 배터리 사용의 증가에 따라, 효과적인 열 관리의 중요성이 더욱 부각되고 있다. 과도한 발열은 시스템의 성능 저하 및 수명 단축을 초래할 수 있다. 본 연구에서는 기존의 공랭 및 수랭 방식의 한계를 극복하기 위해, 열전소자(TEM)와 상변화물질(PCM)을 결합한 하이브리드 냉각 시스템을 제안한다. TEM은 펠티어 효과를 통해 능동적인 냉각을 제공하며, PCM은 잠열 흡수를 통해 수동적으로 열을 제어한다. 실험 결과, 제안된 시스템은 발열체의 온도 상승을 효과적으로 지연시키고 열적 안정성을 유지하는 것으로 확인되었다. 특히, PCM이 액상으로 전이된 이후에는 자연대류 효과가 강화되어 공기 냉각보다 우수한 방열 성능을 나타냈다.

Keywords: 상변화물질(Phase Change Material), 열전소자(Thermoelectric Module), 열관리 시스템(Thermal Management System), 자연대류(Natural Convection)

1.1 열전소자의 적용처

CPU의 성능 향상에 따라 내부 구조는 점차 복잡해지고 있으며, 이에 따른 요구 냉각량도 증가하고 있다. 만약 CPU에서 과열이 발생할 경우, 시스템은 온도를 낮추기 위해 작동 주파수를 감소시키고, 이는 곧 전체적인 성능 저하로 이어진다[1].

국제에너지기구(IEA)의 보고에 따르면, 전 세계 이산화탄소 배출량 중 운송 부문이 차지하는 비중은 약 37%로 가장 높은 수준이다. 온실가스 및 주요 대기오염 물질의 배출을 저감하기 위해서는, 내연기관 기반 차량에서 전기차(EV) 및 하이브리드 전기차(HEV)로의 전환이 필수적이다. 이와 같은 전기구동 운송수단에 사용되는 리튬이온 배터리는 그 성능, 수명, 그리고 안전성 확보를 위해 작동 온도 및 충·방전 시 온도를 적절히 유지하는 것이 매우 중요하며, 이를 통해 열폭주나 전기적 불균형 등의 문제가 발생하는 것을 방지할 수 있다[2,3].

Amine et al.[4]은 LiFePO4 계열의 리튬이온 배터리를 대상으로 37°C 및 55°C 조건에서 3C-rate로 실험을 수행하였으며, 그 결과 37°C에서는 약 40%, 55°C에서는 약 70%의 용량 감소(Capacity Fade)가 관찰되었다. 이는 온도 상승이 배터리 수명에 미치는 영향을 뚜렷하게 보여준다.

열폭주는 열과 온도 간의 연쇄 반응으로 정의되며, 그 진행 메커니즘은 다음과 같다.

배터리 내부의 비정상적인 열 발생이 온도를 상승시키고,

상승된 온도는 음극재 표면의 고체 전해질 계면(SEI)을 분해시켜 추가적인 열 발생을 유도하며, 이로 인해 분리막이 용융되면 양극재와 음극재 사이에 다수의 내부 단락(short circuit)이 형성되고, 결과적으로 내부 저항에 의한 발열이 폭증하여 배터리 온도가 급격히 상승하고 화재로 이어지게 된다[5].

Damay는 방전율이 2C인 각형 LiFePO4 배터리의 온도 상승을 시뮬레이션을 통해 분석하였으며, 외기 온도 25°C 조건에서 배터리 중심부 온도가 최대 45°C까지 상승하는 것으로 나타났다[6]. 또한 음극재의 열적 안정성은 LiFePO4 > LiMn2O4 > NCM111 > NCA > LCO 순으로 보고되며, 이 중 LiFePO4가 가장 안정적인 특성을 보인다[5]. 아울러, 분리막의 용융 온도는 사용 소재에 따라 상이하며, PE는 약 130°C, PP는 약 170°C, 세라믹 코팅 분리막은 약 200°C로 보고된다[7].

이와 같이, CPU의 경우 성능 유지를 위해, 리튬이온 배터리의 경우 성능, 수명, 그리고 안전성 확보를 위해 효과적인 열관리 및 냉각 시스템의 적용은 필수적이라 할 수 있다.

1.2 PCM : Phase Change Material

상변화물질(PCM, Phase Change Material)은 주로 열에너지 저장 시스템 또는 방열 요소로 활용될 수 있으며, 이에 대한 다양한 응용 연구가 활발히 진행되고 있다. PCM은 높은 잠열 및 비열, 작은 부피 변화, 제어 가능한 온도 안정성 등의 물리적 특성을 가지며, 특히 상변화 과정 중 비교적 일정한 온도를 유지할 수 있다는 점에서 전자 장치의 열 제어를 위한 방열 소재로 주목받고 있다[8,9].

PCM은 구성 성분에 따라 크게 유기물 기반(Organic Material)과 무기물 기반(Inorganic Material)으로 분류되며, 전자는 파라핀(paraffin)을 대표 물질로 하고, 후자는 염수화물(salt hydrate)을 주요 성분으로 포함한다[10]. 파라핀은 비부식성으로 안정적이고 잠열이 높으며 금속 용기에 적합해 상업적으로 가장 널리 활용되지만, 열전도도가 낮고 플라스틱 용기에 부적합하며 부피변화와 인화성, 그리고 불명확한 녹는점 등의 한계를 가진다. 반면 염수화물은 높은 상변화 잠열과 열전도도를 지니고 체적변화가 작으며 상변화가 급격히 일어나는 장점이 있으나, 금속 용기를 부식시키고 열적 안정성이 낮으며 일부 독성을 가진다는 단점이 있다. 또한 Organic PCM의 낮은 열전도도를 보안하기 위해 Fin, Heatpipe 등과 같은 Thermal Enhancement Component(TEC)를 추가시킬 수 있다[11-15].

2.1 열전냉각의 지배방정식

열전소자(Thermoelectric Module)는 주로 제백(Seebeck) 효과에 기반한 열전발전과 펠티어(Peltier) 효과에 의한 열전냉각 현상으로 구분된다. 본 연구에서는 특히 펠티어 효과를 활용한 열전냉각에 초점을 두었다. 열전소자는 전류가 흐를 때 양면에 온도차를 발생시키며, 이로 인해 한쪽 면은 냉각되고 반대쪽은 가열된다. 그러나 열전소자 내부의 열전도 특성에 의해 고온부의 열이 저온부로 전달되면, 결과적으로 저온부의 온도가 상승하게 된다.

열전냉각의 성능은 다음 식에 의해 결정된다:

SM은 열전소자의 Seebeck Voltage이다. 각항을 살펴보면 첫항의 SMTcI는 저온부와 고온부의 단열상태일때의 총 냉각량을 의미하고, 두 번째 항은 열전소자의 내부 저항에 의한 저항 열(또는 줄열, Joule heat)을 나타낸다. 이 저항 열로 인해 고온부의 온도가 상승하고, 열전소자 내부의 열전도 효과로 인해 고온부의 열이 저온부로 전이됨에 따라 실제 냉각량은 감소하게 된다.

따라서 본 실험에서는 SMTcI을 높이는 소재적인 접근 대신, KM(TC-TH)을 줄이되, 고온영역의 방열부의 온도를 일정하게 유지하는 것을 PCM을 통해 진행하고자 한다.

한편, 체적 평균법(volume averaging method)은 공간적으로 배열된 복합재의 물성을 평가할 때, 가장 작은 단위 구조(unit cell)가 반복된다고 가정하여 전체 시스템의 물성을 유도하는 대표적인 해석 기법이다. 이 방법은 복잡한 해석 모델의 필요성을 줄이면서도 구성 물질의 공간 분포를 고려하여 비교적 정확한 예측이 가능하다는 장점을 갖는다.

본 연구에서는 단위 구조가 nnn개의 일방향(unidirectional) 복합재 블록으로 구성된다고 가정하였으며, 먼저 국부 좌표계(local coordinate system)에서 일방향 복합재의 열전도 계수를 도출한 후, 이를 전체 좌표계(global coordinate system)로 변환하였다. 이후 각 방향에 대한 체적비를 가중치로 적용하여 단위 구조의 열전도 특성을 도출하였다.

이에 따라, 체적 평균법 적용을 위해 우선적으로 일방향 복합재의 열전도 특성에 대해 분석하였다.

3.1 실험기구

3.1.1 사용된 PCM

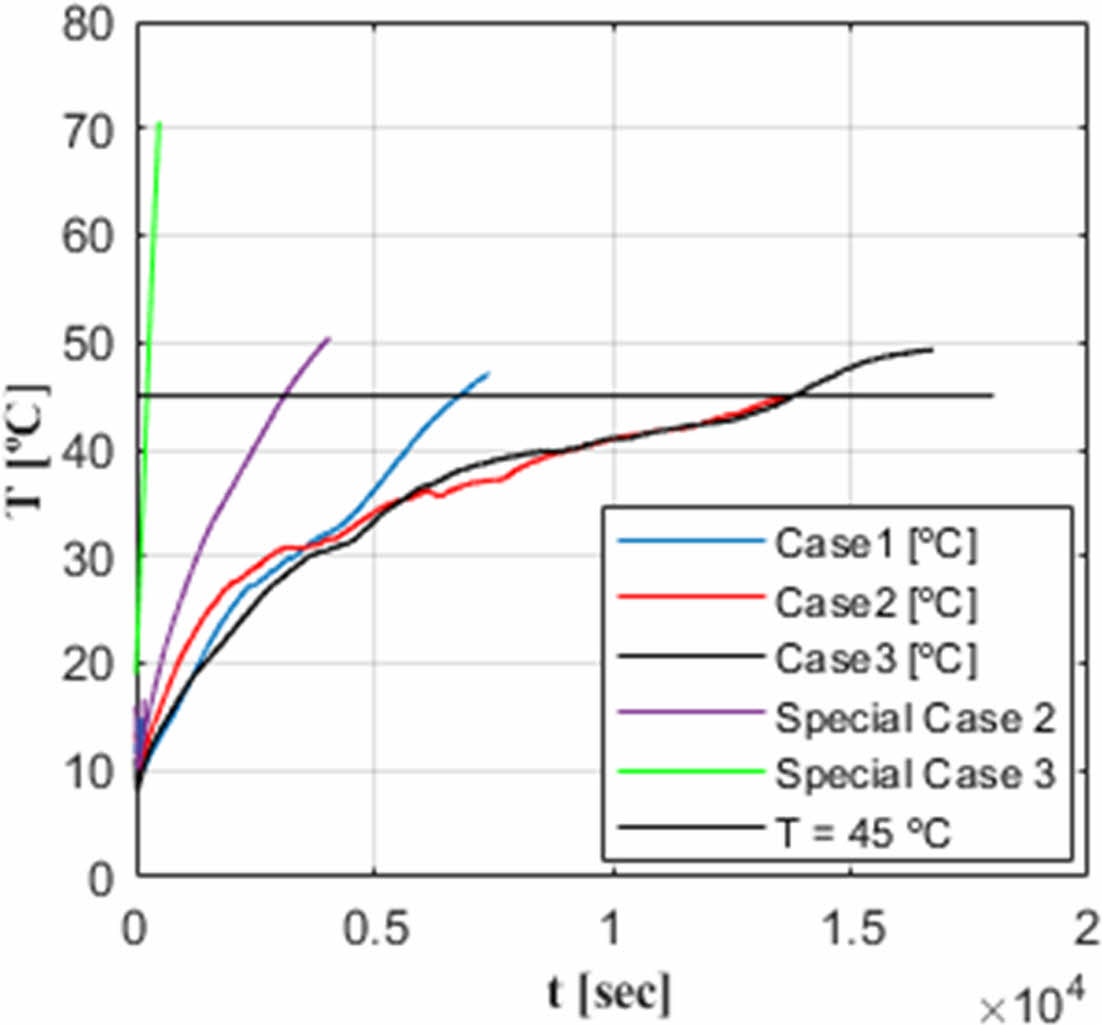

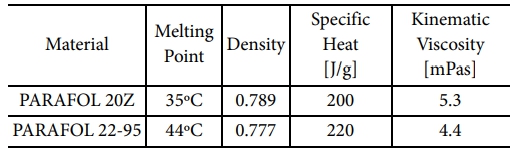

본 실험에서는 상변화물질(PCM)로 Parafol 계열의 물질을 사용하였으며 발열체의 표면 온도가 45°C를 초과할 경우 실험을 종료하였다. 이에 따라 Table 1에 제시된 바와 같이, Melting Temperature가 해당 기준에 부합하는 PCM을 선정하여 적용하였다. 사용된 Parafol 계열의 상변화물질은 선행 연구에 따르면 10000회 이상의 열 사이클 후에도 잠열 용량의 약 90% 이상을 유지하는 것으로 보고되어 있어 장기 사용 시에도 안정적인 성능이 가능하다고 판단된다.

3.1.2 고온부 및 전체 시스템

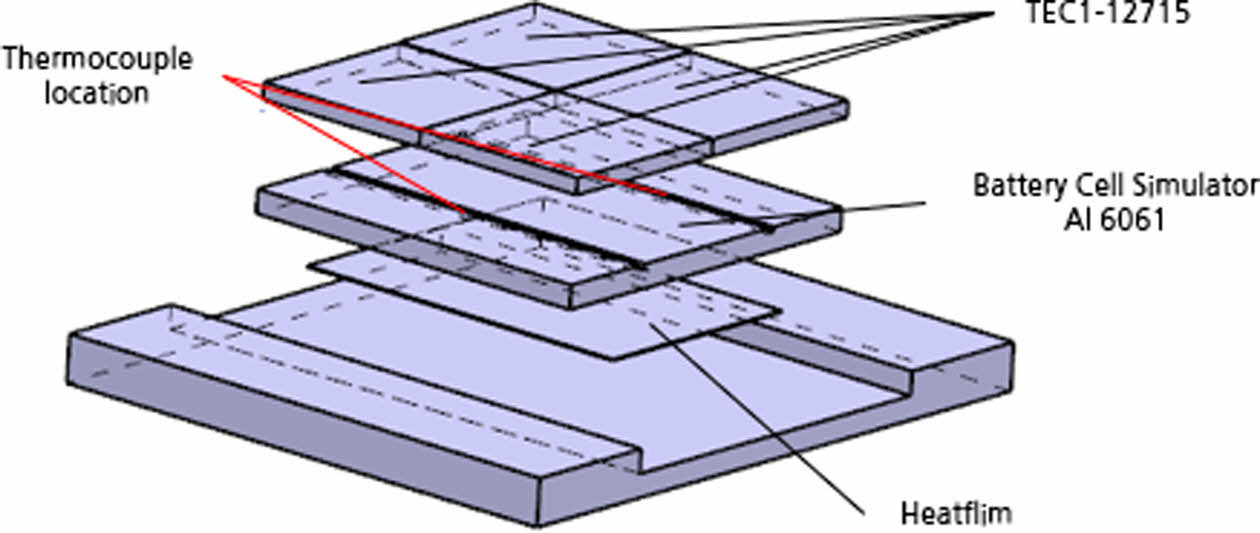

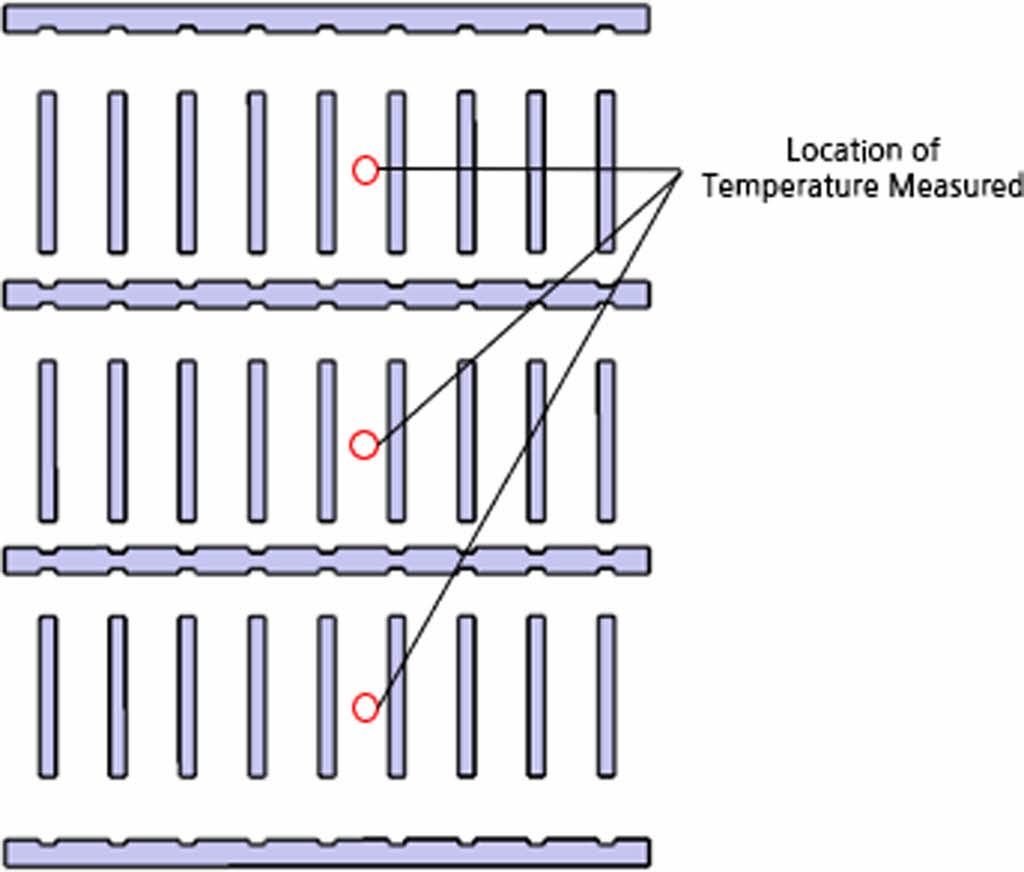

Fig. 2는 열전소자의 고온부에 해당하는 방열부 구조를 나타낸 것이다. 본 실험에서는 핀(Fin)을 상변화물질(PCM)의 열에너지 전달 경로로 활용하였으며 상변화물질은 열전도도가 낮기 때문에 열이 아래서 위로 원활이 이동할 수 있게 유도하였다. 각 핀 사이의 간격은 10 mm, 높이는 30 mm로 설계 및 제작하였다. 상변화물질은 상변화 구간 동안 온도 변화 없이 열에너지를 흡수 가능하므로 이 구간에 빠르게 돌입하는 것이 전체 냉각 성능에 중요하다. 시스템의 전체 구조는 Fig. 3에 제시되어 있다.

3.2 실험방법

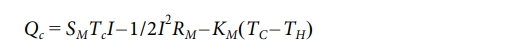

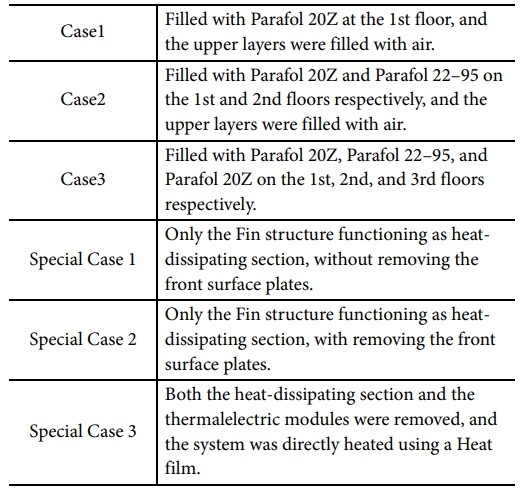

본 실험에서는 일반적으로 리튬 이온 베터리 셀의 열폭주 현상 돌입 온도가 약 50°C이기 때문에 발열체의 표면 온도가 45°C에 도달하면 실험을 중단하도록 설정하였다. 열전소자에 인가된 평균 전압은 7.4 V, 평균 전류는 2.73 A로, 열전소자는 2개씩 직렬로 연결하여 총 4개를 사용하였으며, 평균 약 39.1 W의 전력이 인가되었다. 이와 함께, 발열 필름에는 평균 약 10.5 W의 전력이 인가되었다.

온도 측정을 위한 센서는 K형 열전대를 사용하였으며, 발열체 표면 온도 측정을 위해 2개의 열전대를 설치하였다(Fig. 1). 측정된 두 값의 평균을 실험 데이터로 활용하였으며, 추가로 각 구조층마다 하나의 열전대를 배치하여 온도 분포를 계측하였다. 구체적인 열전대 설치 위치는 Fig. 2에 도시하였다.

다양한 조건에서의 열적 거동을 분석하기 위하여 여러 실험을 수행하였으며, 각 실험 조건 및 명칭은 Table 2에 정리하였다.

3.3 실험결과

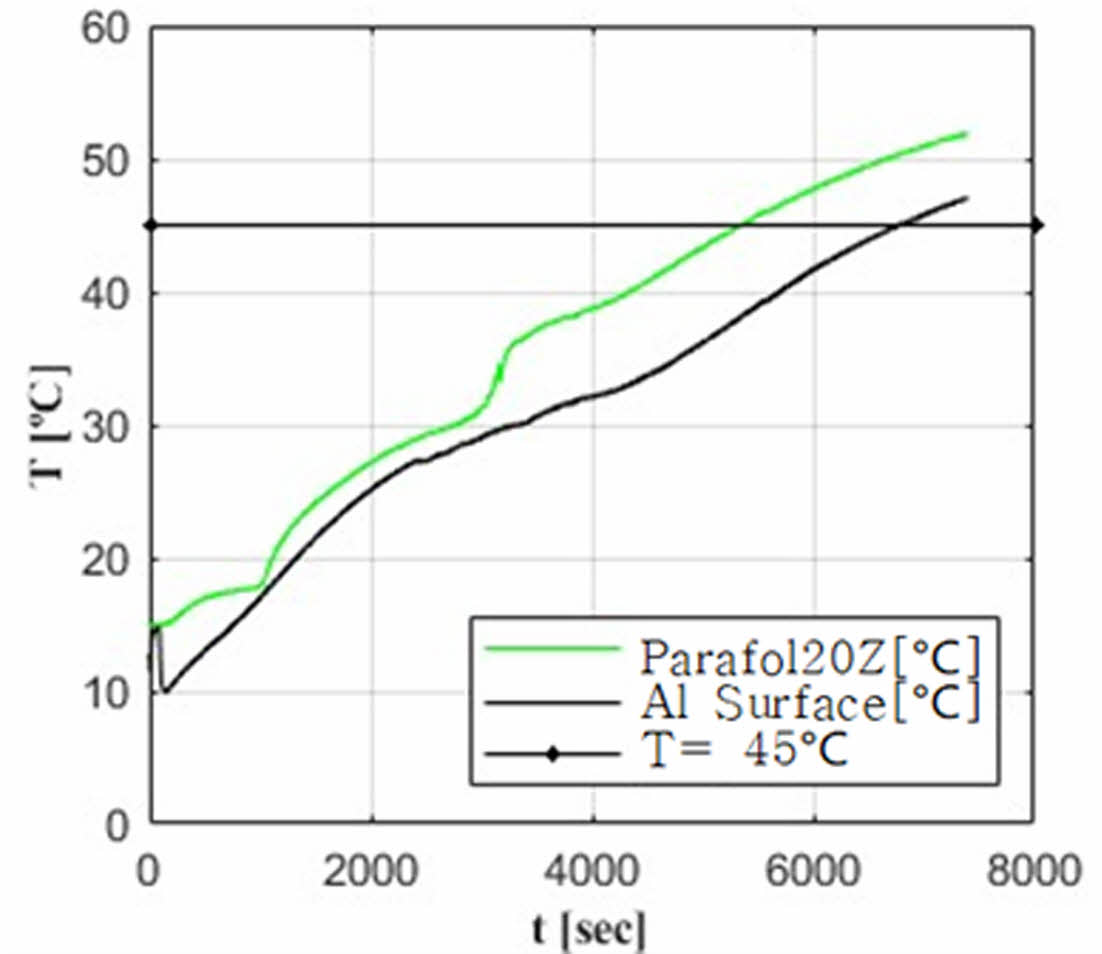

3.3.1 Case1과 Fin에 대한 비교

본 절에서는 Case 1, Fin 적용 구조, 그리고 순수 발열체에 대한 비교를 통해 상변화물질(PCM)의 상변화 과정이 발열체 표면 온도가 45°C에 도달하는 시점을 지연시키는 데 효과적인지를 분석하고자 한다.

Fig. 4를 통해, 본 실험에서 1층에 배치된 Parafol 20Z는 약 2100초부터 2900초까지 약 800초 동안의 Melting Duration을 가지는 것으로 확인되었다. 해당 실험에서 사용된 PCM의 상변화 온도 범위 약 28°C에서 30.5°C 사이로 나타났다. 온도 변화율을 기준으로 분석하면, 상변화 구간에서는 약 0.233°C/min의 상승률을 보였으며, 상변화 이전에는 0.499°C/min, 이후에는 0.352°C/min을 기록하였다. 예상한 바와 같이 PCM이 상변화하는 동안 가장 낮은 온도 상승률이 관찰되었으며, Parafol 20Z가 액상 상태로 완전히 전이된 이후에도 상변화 이전보다 더 낮은 상승률을 나타냈다. 이는 액상 PCM 내 자연대류가 공기 대비 열전달 효과가 더 우수하기 때문으로 판단된다.

발열체 표면 온도의 변화율 또한 유사한 경향을 보였다. 상변화 구간 동안 약 0.205°C/min, 상변화 이전에는 0.464°C/min, 이후에는 0.247°C/min을 기록하였으며, 이는 방열부에서 관찰된 결과와 유사한 패턴이다.

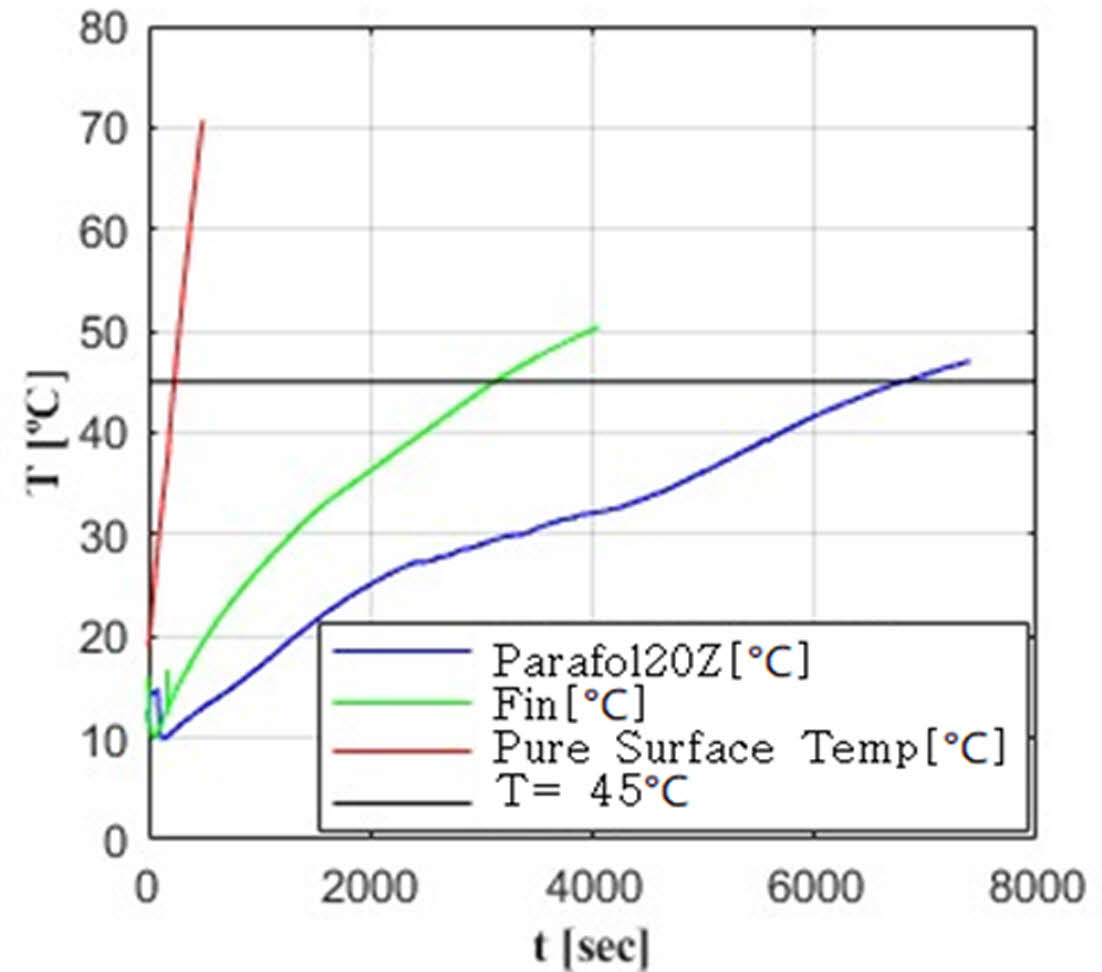

이러한 결과를 Fin 구조 및 순수 발열체와 비교하면 Fig. 5와 같다. 순수 발열체(Special Case 3)의 경우 발열체 표면 온도가 약 235초 만에 45°C에 도달한 반면, Fin이 적용된 구조(Special Case 2)는 약 3104초, PCM과 결합된 Case 1은 약 6762초 후에 45°C에 도달한 것으로 나타났다.

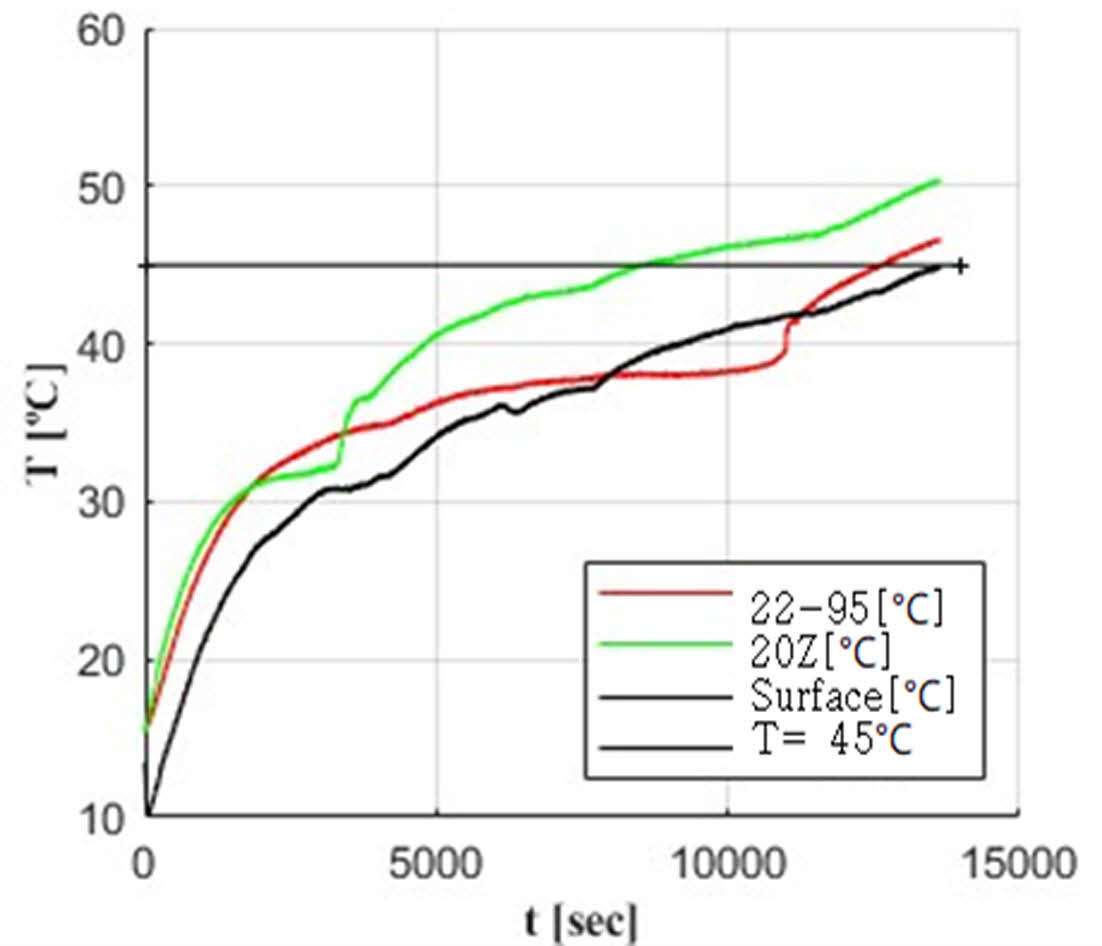

3.3.2 Case2와 Case3에 대한 비교

Case 2는 Parafol 20Z를 1층, Parafol 22-95를 2층에 배치한 구조이다. 먼저, Parafol 20Z의 경우 상변화 구간 동안의 온도 상승률은 0.0851°C/min으로 나타났으며, 상변화 이전과 이후의 온도 변화율은 각각 0.433°C/min, 0.277°C/min을 기록하였다.

또한, 상변화 구간 동안 발열체 표면 온도의 온도 상승률은 Parafol 20Z 및 Parafol 22-95에서 각각 0.12°C/min, 0.0457°C/min으로 관찰되었으며, Parafol 20Z는 Case 1 대비 약 60% 수준으로 나타났다.

Parafol 20Z의 Melting Duration은 약 1100초(2000–3100초)로, Case 1의 약 800초에 비해 1.38배 길게 유지되었으며, Parafol 22-95의 경우 약 8300초의 Melting Duration이 확인되었다.

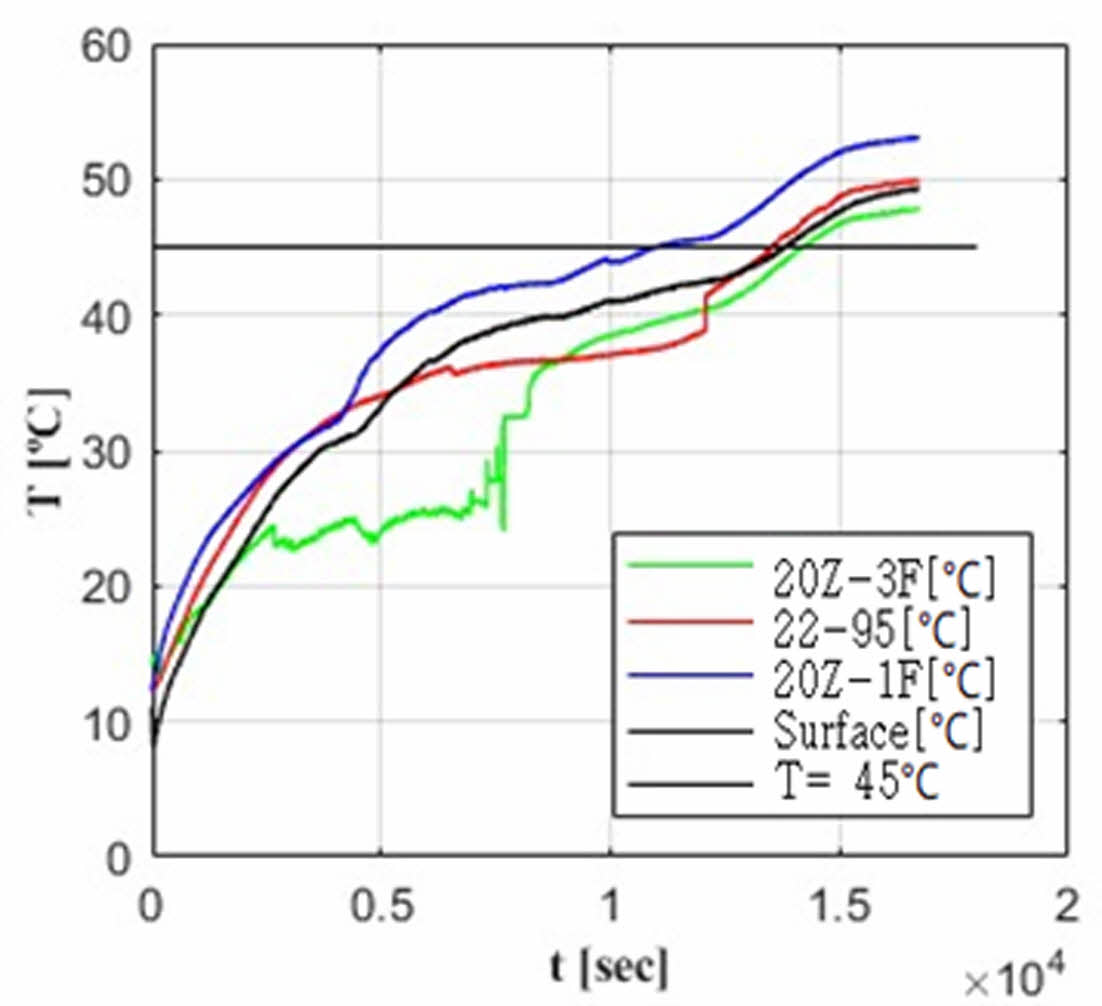

Case 3은 Parafol 20Z를 1층과 3층에, 그리고 Case 2와 동일하게 Parafol 22-95를 2층에 배치한 구조이다. 1층에 위치한 Parafol 20Z의 Melting Duration은 약 1800초(2500–4300초)로 기록되었으며, 해당 기간 동안 1층 방열부의 온도 상승률은 0.132°C/min으로 나타났다. 상변화 이전과 이후의 온도 상승률은 각각 0.341°C/min, 0.230°C/min으로 확인되었다.

2층의 Parafol 22-95는 약 8000초(4000–12000초)의 Melting Duration을 기록하였으며, 이 구간 동안 2층 방열부의 온도 상승률은 0.046°C/min이었다. 상변화 이전에는 0.289°C/min, 이후에는 0.262°C/min으로 나타났다.

3층에 배치된 Parafol 20Z는 약 5100초 동안 상변화를 유지하였으며, 이 구간의 온도 상승률은 0.046°C/min, 상변화 이전과 이후는 각각 0.289°C/min, 0.262°C/min로 관측되었다.

Case 2 및 Case 3 모두 Case 1과 마찬가지로, 상변화 구간 동안 가장 낮은 온도 상승률을 기록하였으며, 차이는 있으나 공통적으로 상변화 이후가 상변화 이전보다 더 낮은 온도 상승률을 나타내는 경향을 보였다.

3.3.3 전체 실험결과에 대한 비교

Fig. 8에서 확인할 수 있듯이, Special Case 3은 발열체 표면 온도가 45°C에 도달하는 데 소요된 시간이 235초로, 가장 빠른 온도 상승률을 보였다. 반면, Special Case 2는 3100초에 45°C에 도달하여 Special Case 3보다 약 2800초 이상 지연되었다. Case 1의 경우에는 약 6800초에 45°C에 도달하여, Special Case 2보다도 약 두 배 정도 지연된 것으로 나타났다. Case 2와 Case 3는 각각 13620초, 13760초에 45°C에 도달하였으며, 두 경우 모두 유사한 도달 시간을 보였다. 이러한 결과가 나온 이유로는 열전소자 전류 방향 제어를 통해 즉각적인 냉각이 가능하지만, 발열이 계속되면 반대면의 고온부 열 축적 문제가 발생하게 된다. 다층구조의 상변화물질은 이러한 열을 흡수해 고온부 온도를 일정하게 유지시킴으로써 열전소자의 냉각 성능 저하를 방지할 수 있었다. 따라서 두 기술을 결합하여 열전소자가 초기 발열을 즉각적으로 억제하고 상변화물질이 상변화 동안 열을 장기간 흡수하여 고온부 온도를 일정하게 유지함으로써 열전소자의 성능 저하를 방지하여 Case 3에서 가장 높은 냉각 성능을 보였다.

그러나 상변화 종료 이후의 발열체 표면 온도 상승률은 Case 2가 약 0.093°C/min, Case 3가 약 0.067°C/min으로, Case 3에서 보다 낮은 온도 상승률이 나타났다. 이는 Case 3의 모든 층에 액상 PCM이 존재하여, 공기보다 높은 자연대류 효과를 갖는 액상 PCM이 열을 보다 효과적으로 전달·방출하였기 때문으로 판단된다.

이러한 결과를 종합하면, 본 연구에서 사용한 3층 구조의 시스템은 효과적인 온도 제어 성능을 가지며, 상변화 이후에도 액상 PCM의 자연대류 효과가 공기보다 우수하여 발열체 표면의 온도 상승을 억제하는 데 효과적임을 확인할 수 있다.

|

Fig. 1 Heating System and Thermoelectric Modules |

|

Fig. 2 PCM Container with Fins |

|

Fig. 3 System used in this paper |

|

Fig. 4 Temperature Profile of Case1 |

|

Fig. 5 Comparison of temperature profiles of case1 and special case 2&3 |

|

Fig. 6 Temperature Profile of Case2 |

|

Fig. 7 Temperature Profile of Case3 |

|

Fig. 8 Temperature Profile of all case and special case 2 and 3 |

본 연구에서는 다층 구조의 상변화물질(PCM)을 열전소자와 융합하여 배터리 모사체의 냉각을 위한 시스템을 구성하였다. 이때 열에너지 전달 경로(TEC)로서 핀(Fin)을 적용하였으며, PCM의 적용을 통해 발열체 표면 온도가 45°C에 도달하는 시간을 효과적으로 지연시킬 수 있었다. 또한 Case 2와 Case 3의 비교를 통해, 공기보다 우수한 자연대류 열전달 특성을 지닌 액상 PCM의 냉각 성능과 적합성에 대해 고찰하였다. 향후 연구에서는 금속 나노입자 첨가나 복합재 적용 등을 통한 상변화물질의 열전도도 개선, CFD 기반 시뮬레이션을 활용한 실험 장치 구조 최적화, 발열 특성에 맞는 다양한 상변화물질의 변경 및 조합 검토 등을 통해 시스템 성능을 한층 강화할 수 있을 것으로 판단된다. 이를 통해 본 연구의 발전 가능성을 더욱 확대할 계획이다. 더 나아가, 본 연구에서 제안한 냉각 시스템은 단순히 리튬이온 배터리 모사체 냉각에 국한되지 않는다. 고발열·고밀도 전자 장치 및 산업 장비의 열관리에도 폭넓게 적용될 수 있으며 빠른 초기 냉각과 장기적인 열흡수를 동시에 제공함으로써 다양한 산업 분야의 발열 문제 해결에 기여할 수 있을 것으로 기대된다.

본 연구는 한국연구재단(NRF) (MSIT)(RS-2025-02214162), 2025년도 산업통상자원부 및 산업기술평가관리원(KEIT) (20013794), 그리고 한국철도기술연구원 주요사업(PK2502A4)의 지원을 받아 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. M. Platini, T. Ropars, B. Pelletier, and N. De Palma, “CPU Overheating Charaterization in HPC System : A Case Study,” 2018 IEEE/ACM 8th Workshop on Fault Tolerance for HPC at eXtreme Scale (FTXS), 2018.

-

- 2. T.M. Bandhauer, S. Garimella, and T.F. Fuller, “A Critical Review of Thermal Issues in Lithium-ion Batteries,” Journal of the Electrochemical Society, Vol. 158, No. 3, 2011.

-

- 3. S. Ma, M. Jiang, P. Tao, C. Song, J. Wu, J. Wang, T. Deng, W. Shang, “Temperature Effect and Thermal Impact in Lithium-ion Batteries: A Review”, Progress in Natural Science: Materials International, Vol. 28, 2018, pp. 653-666.

-

- 4. K. Amine, J. Lu, and Belharouak, “High-temperature Storage and Cycling of C-LiFePO4/graphite Li-ion Cells,” Electrochemistry Communications, Vol. 7, 2005, pp. 669-673.

-

- 5. X. Feng, M. Ouyang, X. Liu, L. Lu, Y. Xia, and X. He, “Thermal Runaway Mechanism of Lithium Ion Battery for Electric Vehicles : A Review,” Energy Storage Materials, Vol. 10, 2018, pp. 246-267.

-

- 6. K. Chen, G. Unsworth, and X. Li, “Measurements of Heat Generation in Prismatic Li-ion Batteries,” Journal of Power Sources, Vol. 261, 2014, pp. 28-37.

-

- 7. D.H. Doughty, “Vehicle Battery Safety Roadmap Guidance,” United States. https://doi.org/10.2172/1055366, 2012.

-

- 8. R. Kandasamy, X.Q. Wang, and A.S. Mujumdar, “Transient Cooling of Electronics Using Phase Change Material (PCM)-based Heat Sinks,” Applied Thermal Engineering, Vol. 28, No. 8-9, 2008, pp. 1047-1057.

-

- 9. Kwon, J., et al., “A Study on Heat Dissipation Characteristics of PMMA Composite Films with Phase Change Material,” Composites Research, Vol. 30, No. 5, 2017, pp. 288-296.

-

- 10. Z. Khan, Z. Khan, A. Ghafoor, “A Review of Perfomance Enhancement of PCM Based Latent Heat Storage System within the Context Of Materials, Thermal Satbility and Compatibility,” Energy Conversion and Management, Vol. 115, 2016, pp. 132-158.

-

- 11. M.A. Hayat, H.M. Ali, M.M. Janjua, W. Pao, C. Li, and M. Alizadeh, “Phase Change Material/Heatpipe and Cooper Metal Foam-Based Heat Sink for Thermal Management of Electrionic System,” Journal of Energy Storage, Vol. 32, 2020, 101971.

-

- 12. W.Q. Li, Z.G. Qu, Y.L. He, and Y.B. Tao, “Experimental Study of a Passive Thermal Management System for High-powered Lithium Ion Batteries Using Porous Metal foam Saturated With Phase Change Materials”, Journal of Power Sources, Vol. 255, 2014, pp. 9-15.

-

- 13. R. Kothari, S.K. Sahu, S.I. Kundalwal, P. Mahalkar, “Thermal Performance of Phase Change Material-Based Heat sink for Passive Cooling of Electronic Components : An Experimental Study”, Energy Research, Vol. 45, No. 4, 2020, pp. 5939-5963.

-

- 14. M. Bashar, K. Siddiqui, “Experimaental Investigation of Transient Melting and Heat Transfer Behavior of Nano Particle - Enriched PCM in Rectangular Enclosure”, Journal of Energy Storage, Vol. 18, 2018, pp. 485-497.

-

- 15. Z. Wang, H. Zhang, X. Xia, “Experimental Investigation on the Thermal Behavior of Cyclinderical Battery with Composite Paraffin and Fin Structure”, International Journal of Heat and Mass Transfer, Vol. 109, 2017, pp. 958-970.

-

This Article

This Article

-

2025; 38(5): 582-587

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.582

- Received on Aug 9, 2025

- Revised on Aug 27, 2025

- Accepted on Sep 12, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Donghoon Kang** , Kyungwho Choi*

-

* School of Mechanical Engineering, Sungkyunkwan University

** Chief Researcher, Railroad Accident Research Dept., Korea Railroad Research Institute - E-mail: dhkang@krri.re.kr (D. Kang), kw.choi@skku.edu (K.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.