- Thermoplastic Sandwich Panel Manufacturing using Insert-Expansion Molding

Won-Seock Kim*† , Sung-Hwan Lim*, Ho-Gun Jeong*, Kyu-Hyun Jung*, Sang-Ki Park*, Joon-Yong Song**, Yoo-Wook Jeon***

* Lotte Chemical Co., Ltd.

** Hyundai Motor Co., Ltd.

*** KBI Dongkook Ind. Co., Ltd- 열가소성 샌드위치 패널 제작 위한 인서트-발포 성형

김원석*† · 임승환* · 정호근* · 정규현* · 박상기* · 송준용** · 전유욱***

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

A new sandwich panel configuration, which comprises polypropylene based composite face-sheets and EPP (expanded polypropylene) foam core, is introduced to minimize environmental impact while improving manufacturing efficiency. The purpose of this work is to provide a more sustainable manufacturing process for sandwich panel production by substituting polypropylene for polyurethane as a foam core material. Polypropylene is considered to have a low environmental impact relative to other types of polymers due to recyclability and low emission of hazardous pollutants. Polypropylene based thermoplastic face-sheets and EPP foam core can be bonded during the molding process of EPP by inserting the face-sheets on the mold surface of a steam-chest molding machine. This co-bonding process of thermoplastic composites and foam materials removes secondary bonding process resulting in energy and cost savings. An automobile luggage board was manufactured to verify the proposed process. The mechanical performance of sandwich panels was evaluated using 3- and 4-point bending tests. Sandwich panel composed of EPP foam core showed higher flexural stiffness than conventional panel with EPU foam and honeycomb core.

열가소성 복합재료 직물을 면재(face-sheet)로 활용하고, 발포-폴리프로필렌(EPP) 폼(foam)을 심재(core)로 적용하여 친환경적이면서 제조 비용이 절감되는 샌드위치 패널 제작 공정을 제시하였다. 기존의 자동차용 샌드위치 패널 부품들의 폼 재료로 사용되어온 폴리우레탄 및 폴리스티렌을 대체하여 친환경 소재로 인정받는 폴리프로필렌을 심재와 면재에 모두 적용하였다. 폴리프로필렌 수지 기반 유리섬유 강화 복합재료 직물을 발포 금형 내에 인서트한 후 EPP 발포성형 공정을 진행하여 EPP 폼 성형과 동시에 EPP 폼과 복합재료가 용접되도록 함으로 면재와 심재를 각각 제작한 후 접착하는 기존의 공정을 개선하였다. 제안한 공정을 적용하여 자동차 러기지보드용 샌드위치 패널을 시생산하였으며, 굴곡시험 결과 기존 러기지보드 대비 굴곡강성이 우수함을 확인하였다. 본 연구에서 제시하는 열가소성 샌드위치 패널 제작 공정은 친환경 소재를 적용하면서 생산 비용을 절감하는 효과가 있다.

Keywords: 샌드위치 패널(Sandwich panel), EPP(Expanded polypropylene), 열가소성(Thermoplastic composites)

샌드위치 패널은 가벼우면서 굴곡 강성이 우수하고, 평판뿐만 아니라 곡면 패널으로도 제작이 가능하기 때문에 다양한 항공우주 구조물에 적용되어 왔다[1-3]. 자동차 산업 또한 경량화 요구가 지속적으로 강화되어 왔기 때문에 효율적으로 굽힘 하중을 지탱해야 하는 러기지보드, 헤드라이너, 시트백 패널 등의 내장 부품들과 버스 및 철도차량의 차체 구조물로 샌드위치 패널의 적용이 확대되고 있다[4-10]. 전통적인 항공우주 구조물에 적용된 샌드위치 패널은 허니콤(honeycomb) 형태의 심재(core) 양면에 열경화성 복합소재 적층판 또는 알루미늄 판재를 접착하여 제작되었다[1-3]. 자동차 부품용 샌드위치 패널의 경우에는 허니콤 대비 대량생산에 용이하고 생산 단가가 낮은 폼(foam) 형태의 심재가 주로 사용되고 있으며, 발포-폴리우레탄(EPU) 또는 발포-폴리스티렌(EPS)이 가장 광범위하게 적용되고 있다[11,12].

최근 유럽연합, 미국, 중국, 일본 등 주요 선진국과 한국정부가 2050년까지 이산화탄소의 순배출량을 0으로 만들겠다는 탄소 중립을 선언하였고, 원료 및 제품의 생산, 사용, 그리고 폐기까지 전체 과정에서 배출되는 이산화탄소 및 유해물질의 양을 평가하는 LCA(Life Cycle Assessment) 를 도입한 환경영향성 평가를 장려하고 있다[13-15]. 따라서 재활용이 가능한 친환경 소재의 적용과 함께 제품의 생산 및 폐기 중에도 환경오염물질을 배출하지 않는 친환경 공정을 개발함이 기업의 생존과 성장을 위한 중요한 경쟁력이 되었다. 현재 샌드위치 패널의 심재로 적용되고 있는 발포-폴리우레탄(EPU) 및 발포-폴리스티렌(EPS)은 원료와 제품의 생산 및 폐기 중에 유해물질을 배출하고 재활용이 불가한 소재이기 때문에 최근 발포-폴리프로필렌(EPP)으로 대체하여 사용하고자 하는 시도가 주목 받고 있다[16,17]. 폴리프로필렌(PP)은 탄소와 수소로만으로 이루어진 폴리올레핀계 고분자 소재로서 원소재와 제품의 생산 및 제조 공정 중에 유해물질을 배출하지 않고 재활용 과정 중에도 환경에 미치는 영향이 작기 때문에 가장 안전하면서 친환경적인 소재로 인정받고 있다[18-20]. 본 연구는 폴리프로필렌 수지 기반의 복합재료 면재 사이에 EPP 폼(foam)을 성형하여 심재로 사용함으로 친환경적인 폴리프로필렌 수지만을 적용한 샌드위치 패널 제작 공정을 제안하고 검증함을 목표로 하였다.

기존에 보고된 EPP 소재를 심재로 도입한 샌드위치 패널 부품들은 EPP 폼의 양쪽 면에 복합재료 면재를 접착하는 방식으로 샌드위치 패널을 제작하였다[16,17,21,22]. 본 연구에서는 EPP 폼을 성형하는 발포 금형 내에 폴리프로필렌(PP) 수지 기반 열가소성 복합재료를 인서트하여 발포성형 공정 중에 심재와 면재가 용접되도록 하였다. 발포 금형 내에서 EPP 비드(bead)가 폼으로 성형되면서 열가소성 복합재료와 용접되기 위해서는 인서트되는 복합재료가 발포성형 공정을 위한 스팀(steam)을 투과시킬 수 있어야 하며 EPP와 용접이 가능한 열가소성 수지로 구성되어야 한다. 따라서 밀폐된 시트 형태인 프리프레그(prepreg) 적층판을 면재로 사용할 수 없으며, 열가소성 복합재료 중에서 폴리프로필렌과 용접이 용이하지 않은 수지 기반의 복합재료 또한 적용하기 어렵다. 이를 해결하기 위해 빈공간이 형성된 직물 형태로 복합재료를 제작하여 EPP 발포성형 금형 내에서 스팀의 투과가 가능하게 하였다. 구체적으로 테이프(tape) 형태의 연속섬유 복합재료를 평직 직조하였는데, 경사와 위사 사이에 공간은 있지만 보강섬유의 끊어짐은 없기 때문에 높은 강도와 강성을 유지할 수 있다. 직물을 구성하는 테이프 형태 복합재료는 유리섬유 강화 폴리프로필렌으로서 EPP와 동일한 폴리프로필렌 수지로 구성되기 때문에 EPP와 용접이 용이하다. 따라서 본연구에서 제안하는 인서트 발포 성형 공정은 접착제를 사용하지 않고 접착공정 또한 제거하면서 샌드위치 패널을 생산하기 때문에 샌드위치 패널 부품을 제작하는 공정비용을 절감할 수 있다. 인서트 발포성형 공정을 검증하기 위하여 대표적인 샌드위치 패널 부품인 자동차 러기지보드를 시생산하고, 시생산 제품에서 채취한 시편을 이용하여 물성을 측정함으로 기존 제품 대비 성능 및 경량화 개선 효과를 평가하였다.

2.1 샌드위치 패널 구성

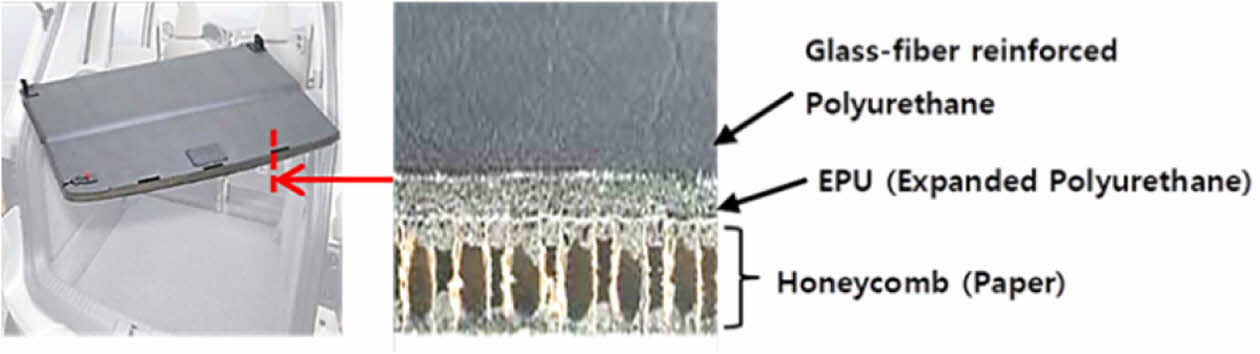

Fig. 1은 현재 양산되고 있는 자동차의 러기지보드에 적용된 샌드위치 패널을 보여준다. 유리섬유가 보강된 폴리우레탄 수지 기반의 복합재료가 면재로 사용되고 종이 재질의 허니컴이 심재로 사용되는데, 발포-폴리우레탄(EPU) 이 면재와 심재 사이에서 접착제 및 보강재 역할을 하는 구성이다[22]. 면재로 유리섬유 매트(Glass mat) 를 사용하고 유리섬유 매트를 함침시키면서 유리섬유 매트와 허니컴을 접착시키는 수지로 폴리우레탄을 도입한 것이 특징이기에 통상적으로 GMPUR(Glass Mat-Polyurethane) 패널로 명칭된다.

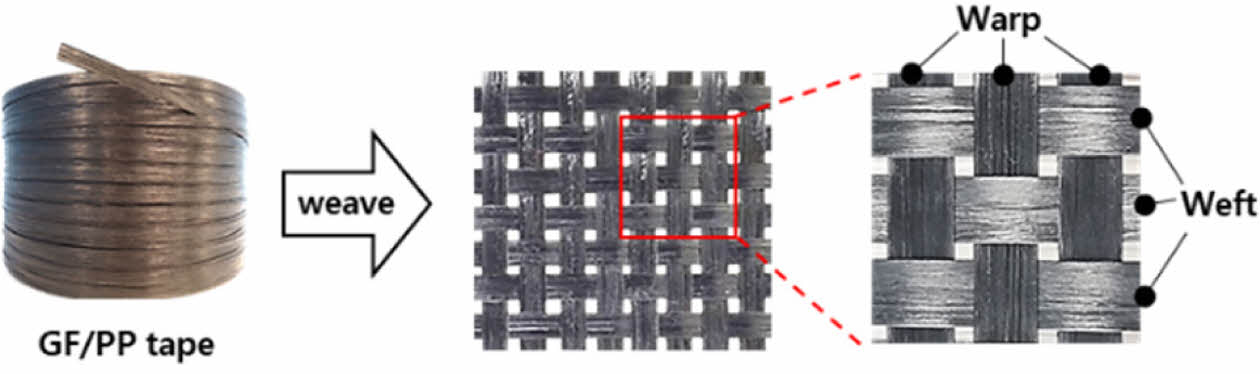

자동차 러기지보드에 적용되는 GMPUR 패널의 면재로 사용되는 유리섬유 매트는 유리섬유가 부직포(non-woven) 형태로 적용되는데, 구체적으로 100~150mm 길이의 유리섬유가 방향성 없이 엉켜진 상태에서 압착되어 제작된다. 부직포 내부의 보강섬유는 방향성 없이 무작위로 뒤엉킨 상태이기 때문에 수평 및 수직 방향으로 교차하여 직조된 직물(woven fabric) 대비 기계적 물성이 낮다. Fig. 2는 폭 10mm, 두께 0.5mm 수준의 테이프(tape) 형태의 연속섬유 보강 복합재료를 경사(warp) 및 위사(weft)로 활용하여 평직으로 직조한 복합재 직물을 보여준다. 테이프 형태 복합재료는 유리섬유를 폴리프로필렌 수지에 함침시킨 열가소성 복합재료이며 유리섬유가 끊어짐 없이 연속으로 보강되어 길이 제한이 없고, 폭이 작은 테이프 형태로 제작되었기 때문에 직기에 투입하여 직조가 가능하다. 부직포 형태의 복합재료와 비교하여 동일한 소재 구성이지만 보강섬유가 끊어짐 없는 연속섬유이며 직각으로 정렬된 방향성을 갖기 때문에 복합재료 직물은 강도, 강성, 충격에너지 흡수량 등의 기계적 물성이 우수하다. 본 연구에서는 기존의 부직포 형태 복합재료를 대체하여 직물 형태의 복합재료를 면재로 적용한 샌드위치 패널 및 그 제작 공정을 구현하고 평가하였다.

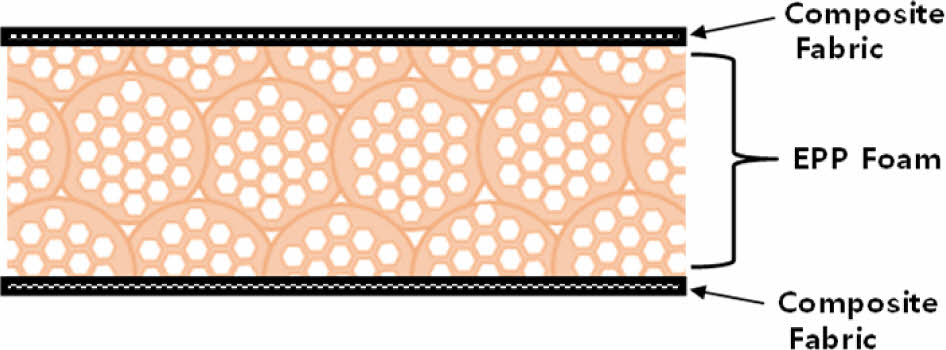

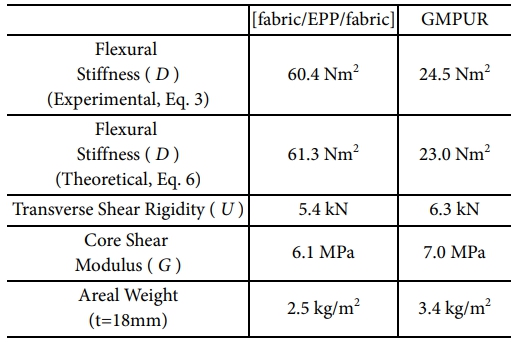

Fig. 3은 본연구에서 제안하는 샌드위치 패널의 구성을 나타내는 개념도이다. 열가소성 복합재 직물이 면재로, 발포-폴리프로필렌(EPP) 이 심재로 적용되며 면재와 심재는 용접되기 때문에 접착제가 도입되지 않는다. 면재 및 심재를 구성하는 소재의 물성은 Table 1에 기술하였다. 현재의 러기지보드용 샌드위치 패널의 심재로 사용되는 종이 재질 허니컴을 대체하여 발포-폴리프로필렌(EPP) 을 적용하며 심재와 면재의 접착 및 강성보강 기능을 하는 발포-폴리우레탄(EPU)은 사용되지 않는다.

2.2 인서트 발포 성형 공정

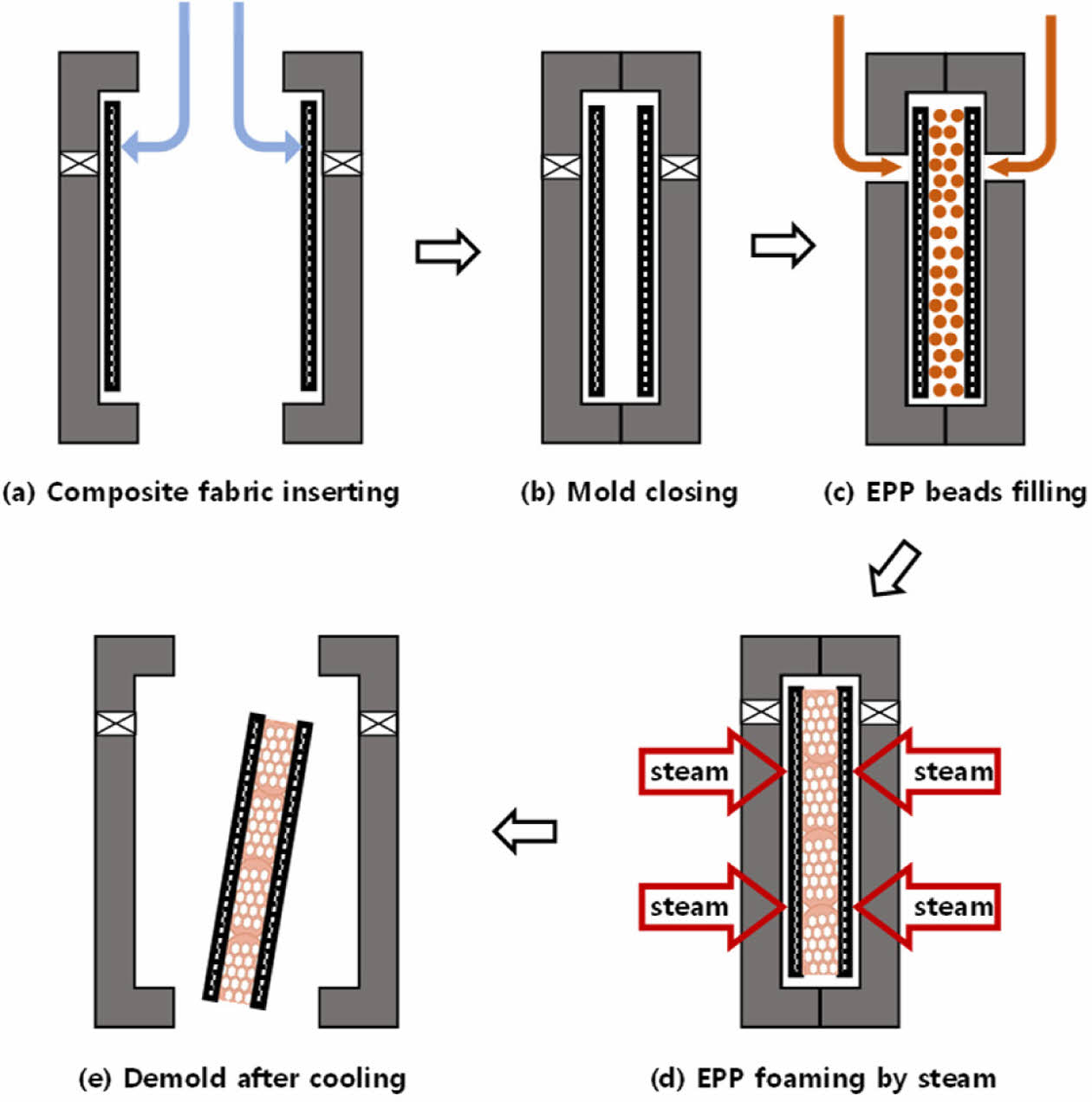

인서트 발포 샌드위치 패널 제작 공정은 발포성형 금형의 고정측 및 이동측 표면에 열가소성 복합재 직물을 고정시킨 후 일반적인 EPP 발포 성형 공정인 스팀-체스트 몰딩(steam-chest molding)을 진행함으로 이루어진다. Fig. 4는 인서트 발포성형 과정을 개략적으로 나타낸 모식도이다. 복합재료 면재를 금형 표면에 고정시킨 후 금형을 닫고, EPP 발포 비드(bead)를 금형 내에 충전한다. 금형 내부에 온도 140~150oC, 압력 3.0~3.5bar의 포화 증기를 약 30초 동안 공급하면 EPP 발포 비드가 용융 및 팽창하면서 서로 용접되는데 이때 금형 표면의 복합재료도 동일한 폴리프로필렌 수지로 구성되어 있기 때문에 복합재료와 발포 소재의 용접 또한 이루어진다. 인서트 발포성형이 끝난 제품은 일반적인 EPP 발포성형 제품과 같이 금형에서 꺼낸 후 70oC 건조 오븐에서 약 10시간 동안 건조시키는 양생 과정을 거처 후변형을 방지한다.

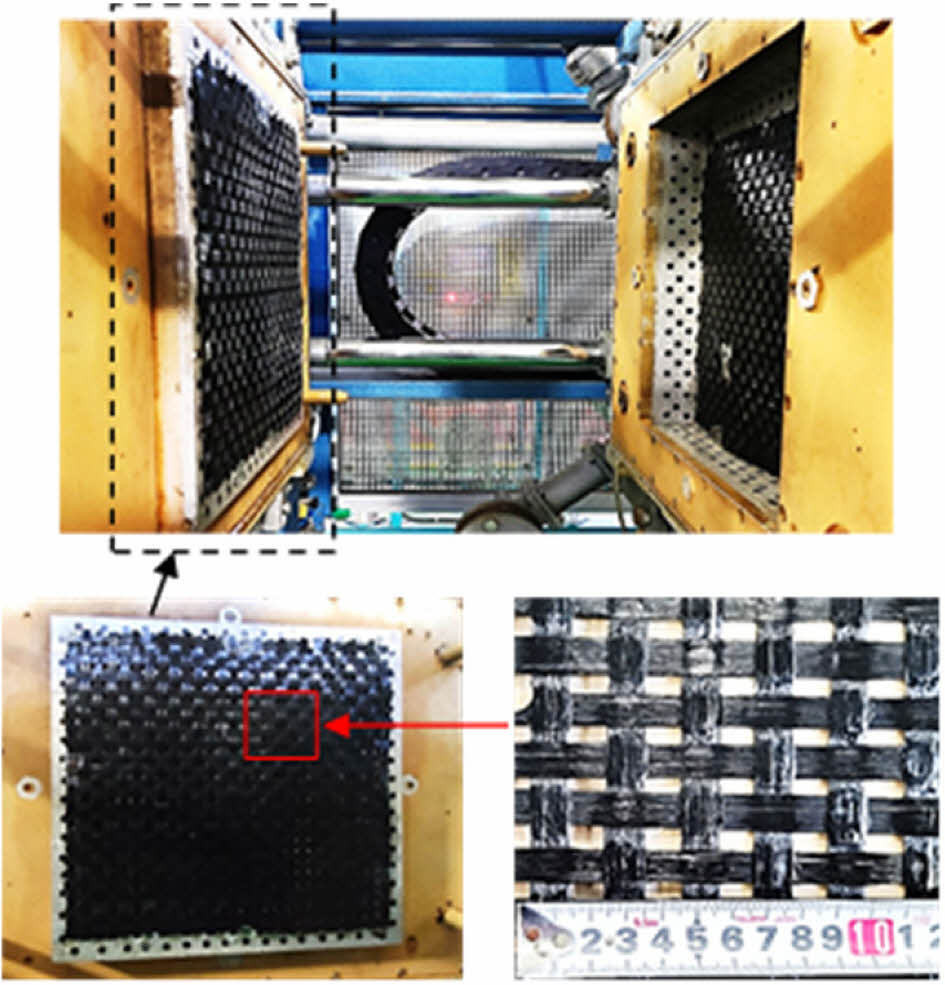

Fig. 5는 발포 성형 금형의 표면에 실제로 직물 형태의 복합재료를 고정시킨 모습을 나타낸다. Fig. 5에 나타난 직물 형태 복합재료는 폭 10mm, 두께 0.5mm 이면서 길이 제한은 없는 테이프 형태로 제작된 유리섬유 강화 폴리프로필렌 복합재료를 경사(warp)와 위사(weft)로 활용하여 평직으로 직조하였으며, 경사와 경사 그리고 위사와 위사 사이에 5~10mm 빈공간이 형성되도록 성글게 직조하였다. 경사와 위사 사이 공간을 통하여 EPP 발포 성형을 위한 스팀(steam)이 투과될 수 있기 때문에 몰드 표면에 부착하여도 몰드 표면에서 방출되는 스팀이 EPP 발포 비드(bead)에 도달하여 발포 비드를 용융시킬 수 있으며 EPP 발포 비드는 양쪽의 복합재 직물 사이에 갇힌 상태에서 용융 및 팽창되는데 이때 EPP 비드 상호간의 용접 뿐만 아니라 복합재료를 구성하는 폴리프로필렌 수지와도 용접이 이루어진다. 일반적으로 폴리프로필렌 수지는 동종의 폴리프로필렌 소재와 용접이 용이하고 접착강도 또한 우수한데, 이는 폴리프로필렌이 내재적으로 갖고 있는 낮은 표면에너지로 인해 이종의 열가소성 고분자 소재와는 상용성(Compatibility)이 낮아 용접이 어렵지만 동종 소재와는 용접강도가 우수하기 때문이다.

Fig. 6은 본연구에서 제안하는 인서트 발포성형 공정을 통해 제작된 샌드위치 패널의 표면과 단면을 보여준다. 발포 성형된 EPP 폼의 양쪽 표면에 복합소재 직물이 용접되었으며 직물의 경사와 위사 사이에 있는 빈공간으로 용융된 EPP 소재가 침투하여 샌드위치 패널의 표면은 평탄도가 우수함을 확인하였다.

샌드위치 패널을 구성하는 면재 및 심재 모두 폴리프로필렌 수지로 구성되었기 때문에 재활용 가능한 친환경 부품으로 제작이 가능하며, EPP 발포성형 공정 중에 면재 소재와 심재 소재의 용접이 이루어지기 때문에 별도의 접착제 및 접착 공정을 제거하여 생산 시간과 비용 또한 절감시킬 수 있다.

|

Fig. 1 Sandwich panel for a luggage board. PU based Glass mats are bonded to paper honeycomb using expanded polyurethane |

|

Fig. 2 Woven fabric made of fiber-reinforced thermoplastic tapes |

|

Fig. 3 Configuration of sandwich panel |

|

Fig. 4 Schematic description of the steam-chest molding process with inserting composite fabric |

|

Fig. 5 Composite fabric attached to the surface of a mold |

|

Fig. 6 [fabric/EPP/fabric] sandwich panel and its cross section view |

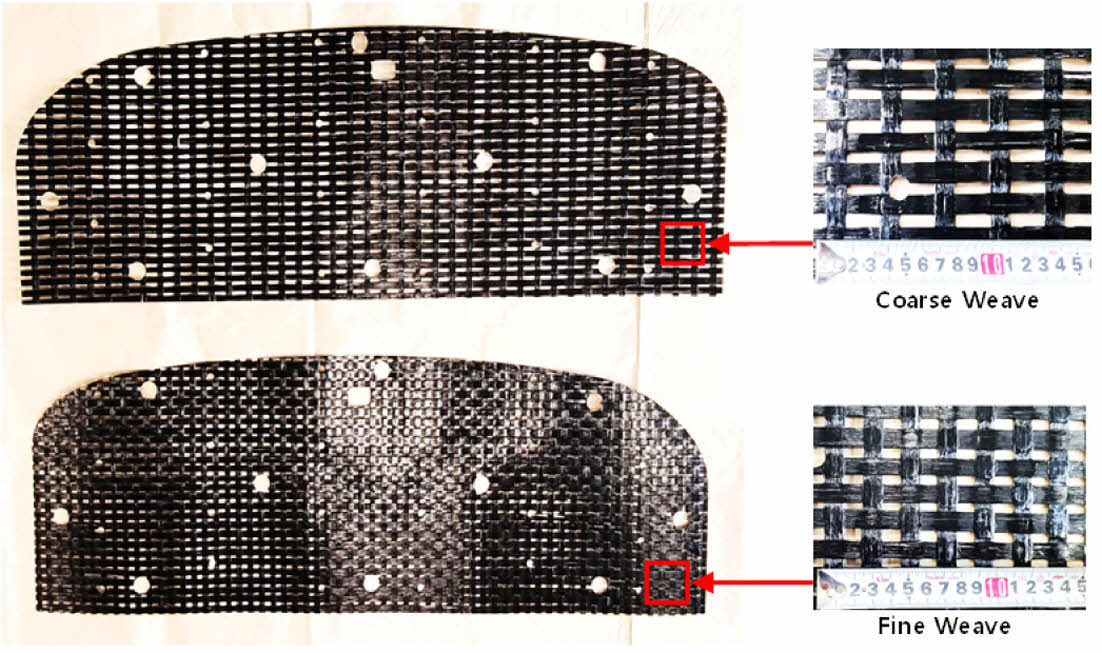

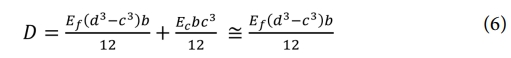

자동차 부품으로 적용되고 있는 대표적인 샌드위치 패널인 러기지보드를 성형함으로 인서트 발포성형 공정의 생산성을 검증하였다. Fig. 7은 러기지보드용 샌드위치 패널의 면재로 사용한 복합재료 직물을 나타내는데, 직조 공정 중에 경사와 위사의 조밀도를 변경시켜 직물의 강성을 조절할 수 있다. 고강성이 요구되는 패널의 경우에는 높은 면밀도를 갖도록 촘촘히 직조하고, 강성이 요구도 이상을 만족한 경우에는 성글게 직조하여 경량화 효율을 높이는 최적 설계가 가능하다.

복합재 면재를 금형 표면에 거치하기 위해 지름 11mm의 구멍을 면재에 타공하고, 금형 벽면에 설치한 지름 10mm 밀핀(Ejector Pin)에 꽂을 수 있도록 하였다. 밀핀은 성형이 완료된 제품을 금형에서 분리하는 용도의 부품이지만, 복합재 면재를 거치하는 용도로도 활용하였다. 금형 표면에 있는 지름 22mm 비드 투입구에서 투입되는 EPP 비드가 금형 표면에 거치된 면재를 통과하여 금형 내부 공간을 충전할 수 있도록 비드 투입구 위치에 지름 22mm의 구멍 또한 면재에 타공하였다.

발포 금형 표면에 러기지보드 바깥 테두리 형상대로 재단된 복합재료 직물을 부착한 후 기존의 통상적인 EPP 발포성형 공정인 스팀 체스트 몰딩(steam chest molding)을 진행하였다. EPP 소재는 롯데케미칼(주) 제품 HOWPOL® 사용하였으며, 발포 배율 15배를 갖는 지름 5mm 구형 비드를 선정하였다.

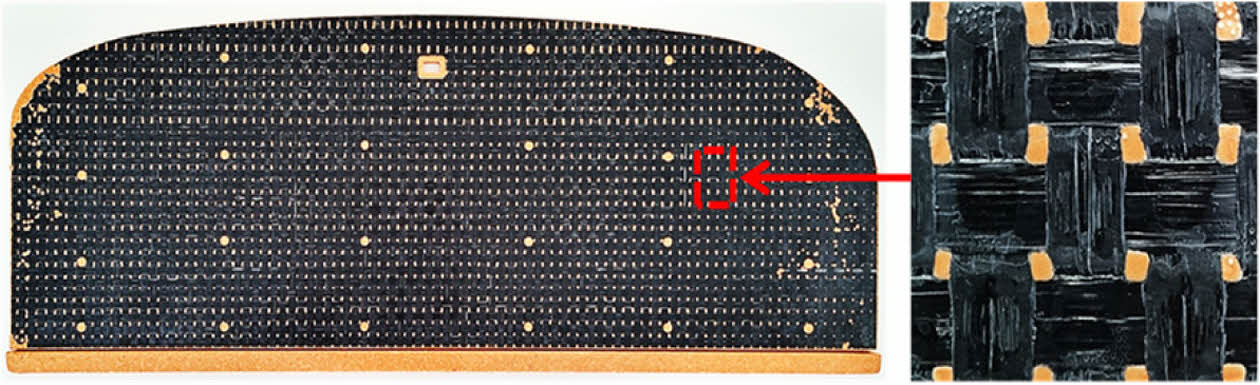

Fig. 8은 [fabric/EPP/fabric] 샌드위치 패널 구조로 제작된 러기지보드 시제품과 제품 표면을 보여준다. 금형 내부에 충전된 EPP 비드가 용융되고 팽창하면서 EPP 비드 상호간에 용접되는 과정 중에 금형 표면에 부착된 복합재료 직물과도 용접이 일어났음을 확인할 수 있으며, 복합재료 직물의 표면 또한 용융되면서 제품 표면이 우수한 평탄도를 갖음을 확인할 수 있다.

발포성형 공정 중에 복합재료 면재와 EPP 심재의 용접이 이루어지기 때문에 기존의 GMPUR 샌드위치 패널 제작 공정에서 접착제로 도입한 발포-폴리우레탄을 심재 표면에 도포한 후 면재를 부착하는 별도의 접착 공정을 제거하여 생산 시간과 비용을 절감하는 것이 가능하다.

|

Fig. 7 Woven composite fabric for a luggage board face-sheet with different weave density (700g/m2 (upper), 800g/m2 (lower)) |

|

Fig. 8 Luggage board manufactured by insert expansion molding process and its surface |

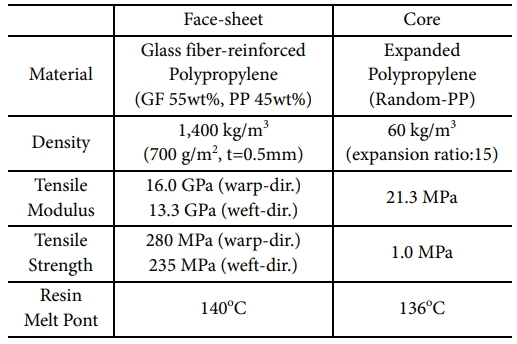

열가소성 복합재료 직물을 인서트하여 EPP 발포성형한 [fabric/EPP/fabric] 샌드위치 패널의 성능을 평가하기 위해 시생산된 러기지보드 제품에서 시편을 채취하여 굴곡시험을 수행하였다. GMPUR 공정으로 제작된 샌드위치 패널 대비 성능 차이를 비교하기 위해 각각의 공정으로 제작된 제품에서 시편을 채취하였으며, ASTM C393 규정에 따라 3점 굴곡시험, ASTM D7249 규정에 따라 4점 굴곡시험을 수행하였다. 3점 굴곡 시편은 심재의 전단 강도를 측정하기 위해 span(S) 길이를 작게 100mm으로 설정하였으며 시편 치수는 150×50×18mm3이다. 4점 굴곡 시편은 샌드위치 패널의 굴곡 강성과 면재의 강도를 측정하기 위해 span(S) 길이를 길게 300mm으로 설정하고 하중을 인가하는 loading span(L)은 100mm 설정하였다. 4점 굴곡 시편의 치수는 400×50×18mm3로서 3점 굴곡 시편과 동일한 폭과 두께를 갖도록 하고 길이만 증대하였다. 모든 하중은 지름 25mm 원통형 금속 막대를 통해 시편으로 전달되어 국부적인 응력집중이 방지되도록 하였다(Fig. 9, 11).

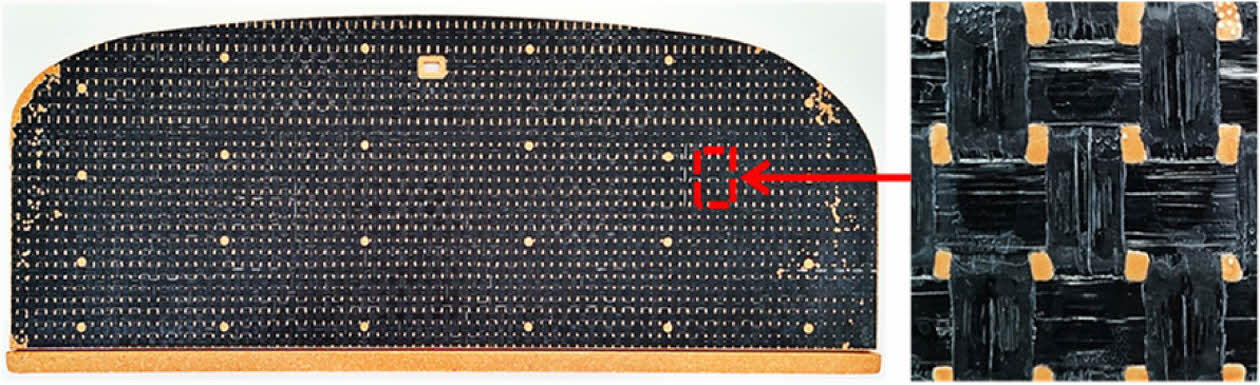

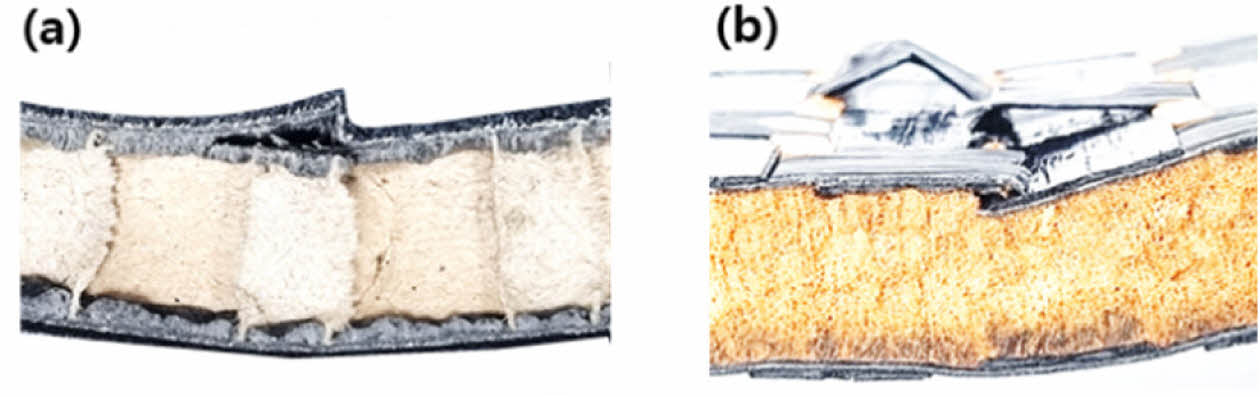

Fig. 9는 3점 굴곡 하중에 의해 심재가 파손된 샌드위치 시편의 파손 모드를 보여주며, Fig. 10은 하중-변위 거동을 나타낸다. GMPUR 샌드위치 패널 시편은 최대하중 도달 후 급격한 하중 감소를 보이는데, 심재 파손 즉시 면재 파손으로 이어지면서 샌드위치 패널이 순간적으로 강성을 잃어버린다. 반면에 EPP 심재가 적용된 샌드위치 패널 시편은 심재에 인가되는 응력이 항복강도를 넘어서면서 굴곡강성이 낮아지는 항복거동 구간으로 전이하지만 하중지지 능력을 잃어버리지 않고 꺽임량(deflection) 증가에 따라 굴곡하중이 계속해서 증가하는 거동을 보인다. 이는 EPP 소재가 압축될수록 압축 강성이 증가하는 특성을 가지기 때문이다. EPP 소재가 심재로 적용된 샌드위치 패널은 허니컴 심재 적용 패널과 달리 심재 파손 이후 순간적으로 강성을 잃어버리는 불안정한 파괴 거동을 방지할 수 있음을 알 수 있다.

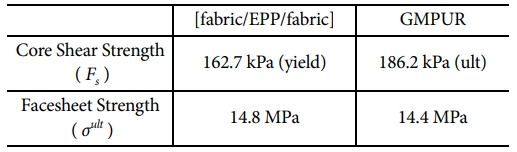

샌드위치 패널 심재의 전단강도는 ASTM C393에 규정된 Eq. 1과 같이 계산되는데, 심재가 파단되지 않고 항복 거동을 보이는 경우 동일 수식에 최대하중(Pmax) 대신 심재 소재가 항복 거동을 시작하는 하중(Pyield)을 대입하여 항복강도를 구하도록 규정되어있다. 따라서 열가소성 샌드위치 패널은 심재 항복강도를, GMPUR 샌드위치 패널은 심재 파단강도를 계산하였으며 Table 2에 나타내었다. Eq. 1의 b는 시편 폭, d는 시편 두께, c는 심재 두께를 나타낸다[23].

Fig. 11은 [fabric/EPP/fabric] 구성을 갖는 열가소성 복합재료 샌드위치 시편과 GMPUR 샌드위치 시편의 4점 굴곡시험 형상이며, loading span(L)이 span(S)의 1/3 비율로 설정되었음을 보여준다.

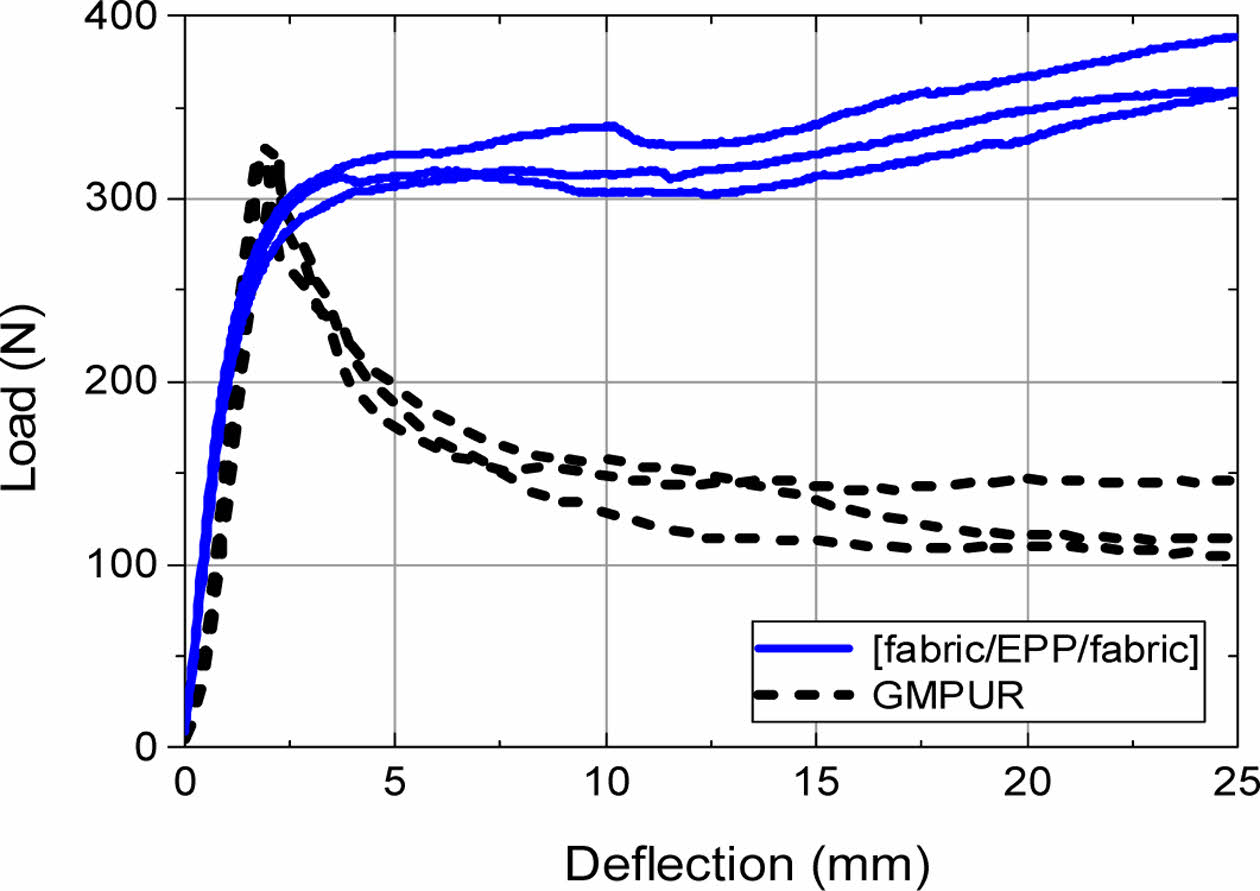

Fig. 12는 4점 굴곡시험으로 얻어진 하중-변위 거동을 비교한 그래프이다. GMPUR 샌드위치 패널은 3점 굴곡시험 결과와 유사하게 최대하중 도달 후 급격한 하중 감소를 보이는데, 4점 굴곡시험의 경우에는 면재가 파손된 후 면재/심재 접착파손으로 이어지면서 샌드위치 패널이 순간적으로 강성을 잃어버린다(Fig. 13(a)). EPP 심재가 적용된 샌드위치 패널 시편은 최대 하중 도달 후 점진적으로 하중 지지능력이 감소하며, 면재 파손 후 심재만으로 굴곡하중을 지지하는 상태에서도 불안정하게 급격히 강성을 잃어버리는 파괴 거동을 보이지 않는다. 이는 EPP 소재가 압축될수록 압축 강성이 증가하는 특성을 가지기 때문이다. EPP 소재가 심재로 적용된 샌드위치 패널 구조물은 면재 파손이 발생한 상태에서도 샌드위치 패널이 적용된 구조물이 순간적으로 강성을 잃어버리는 불안정한 파괴가 일어나는 것을 방지할 수 있기 때문에 안전성 관점에서 우수한 파손 거동을 보여준다.

Fig. 13은 4점 굴곡하중으로 파손된 샌드위치 패널의 파손 모드를 보여주는데, 2가지 공정으로 제작된 패널 모두 굴곡시편 상부 면재에 인가되는 압축하중으로 국부 좌굴(local buckle)이 발생하면서 면재가 파손되는 면재 주름(facesheet wrinkle) 파손모드를 보여준다. 면재 주름은 압축 하중을 받는 샌드위치 패널의 대표적인 파손 모드인데, 굴곡하중을 받는 샌드위치 패널은 하부 면재에 인가되는 인장하중에 의한 파손보다 상부 면재에 인가되는 압축하중에 의한 면재 주름이 주된 파손모드로 보고되어왔다[24,25]. 샌드위치 시편의 길이를 짧게 하고 3점 굴곡 하중을 인가한 경우 심재 파손(core crush) 모드가 나타났지만, span 길이를 길게 하고 4점 굴곡 하중을 인가함으로 면재 파손모드를 유발하였으며 ASTM D7249에 규정된 Eq. 2를 이용하여 면재의 파단응력(σult)을 계산하였다. Eq. 2의 t는 면재 두께를 나타내며 계산결과는 Table 2에 나타내었다[26].

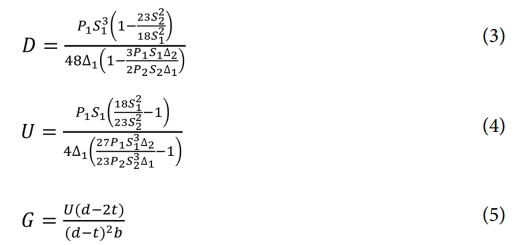

샌드위치 패널의 굴곡강성(D) 및 전단강성(U) 그리고 심재 소재의 전단강성(G)은 ASTM D7250에 규정된 Eq. 3~5를 이용하여 계산하였다[27].

ASTM D7250은 3점 굴곡시험과 4점 굴곡시험으로 측정된 하중-변위 자료를 동시에 활용하여 샌드위치 패널의 강성을 계산하도록 규정하고 있다. Eq. 3 및 4의 아래 첨자 1은 3점 굴곡시험의 설정 및 측정 값을, 아래 첨자 2는 4점 굴곡시험의 설정 및 측정 값을 나타낸다. 따라서 P1/Δ1에 3점 굴곡시험 결과로 측정한 하중-변위 곡선의 선형 구간 기울기를 대입하고, P2/Δ2에 4점 굴곡시험 결과로 측정한 하중-변위 곡선의 선형 구간 기울기를 입력하였다. ASTM D7250이 서로 다른 2개의 조건으로 굴곡시험을 수행하고, 3점 및 4점 굴곡시험 자료를 동시에 활용하여 굴곡강성을 측정하도록 규정한 이유는 샌드위치 패널의 꺽임량(deflection)에서 심재의 전단 변형이 기여하는 비중을 무시할 수 없기 때문이다. 복합재료 적층판 변형 분석에 적용되는 고전적층판 이론에서는 적층판의 두께방향 전단 변형량이 무시할 수 있는 수준으로 작다고 가정하고 굴곡하중에 의한 적층판의 꺽임량을 계산하지만, 샌드위치 패널의 경우 전단하중을 지지하는 심재의 강성이 작으면서, 두께는 크기 때문에 전단하중에 의한 패널의 꺽임량을 무시할 수 없다. 따라서 ASTM D7250 규정에서는 span 길이를 크게 설정한 시험과 작게 설정한 시험 2개를 활용하여 전단 변형량이 큰 것과 작은 굴곡 시편에서 얻어진 하중-꺽임량 자료를 모두 사용하여 강성을 계산하도록 규정하고 있다. 본 연구에서 수행한 span이 작은 3점 굴곡시험과 span이 큰 4점 굴곡시험 결과로 얻어진 자료를 Eq. 3~5에 적용하였으며, 계산된 굴곡강성 및 전단강성은 Table 3에 나타내었다.

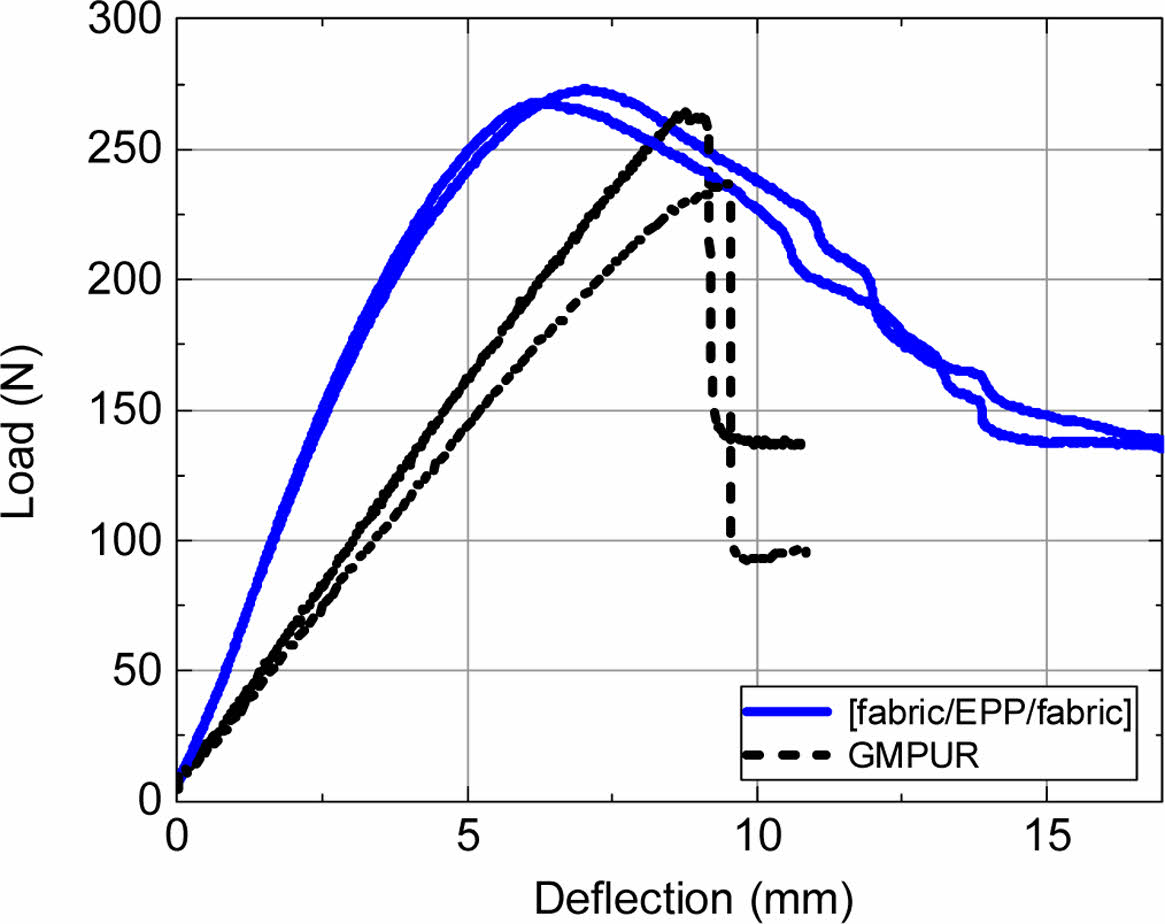

상부 및 하부 면재가 동일 소재이면서 동일한 두께를 갖는 대칭 구조의 샌드위치 패널의 골곡강성(D)은 이론적으로 Eq. 6과 같이 표현된다.

Eq. 6의 Ef 및 Ec는 면재와 심재의 탄성계수, d 및 c는 시편과 심재의 두께를 나타내며, 면재의 탄성계수(Ef)를 알고 있는 경우에 Eq. 3을 대체하여 사용할 수 있음을 ASTM D7250에서 언급하고 있다. Table 1에 표기된 면재의 탄성계수를 Eq. 6에 대입하여 이론적인 샌드위치 패널의 굴곡강성을 계산하였으며 Table 3에 표기하였다. 샌드위치 패널의 면재 강성과 단면 형상 정보를 이용하여 이론적으로 구한 굴곡강성과 굴곡시험으로 측정한 하중-변위 곡선의 초기 기울기를 이용하여 구한 굴곡강성의 차이가 크게 나지 않는다.

열가소성 복합재료 직물 면재와 EPP 심재를 사용한 [fabric/EPP/fabric] 구성의 샌드위치 패널이 GMPUR 샌드위치 패널 대비 굴곡강성은 2배 이상 높으나, 패널 전단강성(U) 및 심재 전단강성(G)은 20% 차이로 낮음을 알 수 있다. 이는 면재 소재인 복합재료 직물이 부직포 대비 인장강성(E)은 높지만, 심재 소재인 EPP는 허니컴 대비 전단강성(G)이 낮기 때문이다. 2종의 샌드위치 패널 모두 동일하게 유리섬유 보강 복합재료로 면재가 구성되어 있지만 일방향 연속섬유 보강 복합재료를 직물 형태로 적용하면 방향성 없는 부직포 형태로 적용한 소재 대비 강성이 2배 이상 증대된다. 샌드위치 패널의 굴곡강성은 이론적으로 Eq. 6와 같이 면재의 탄성계수에 비례하고 면재 사이 간격의 3제곱에 비례하기 때문에 동일한 단면 형상에서 면재 구성 소재인 복합재료 직물의 강성(16.0 GPa)이 부직포의 강성(6.0 GPa) 대비 높은 비율만큼 샌드위치 패널의 굴곡강성이 높음을 알 수 있다.

열가소성 샌드위치 패널과 GMPUR 패널 모두 동일한 두께(t=18mm) 제품이지만 Table 3에 나타낸 바와 같이 열가소성 샌드위치 패널의 면밀도가 25% 이상 낮기 때문에 제품 또한 25% 경량화 되었다. 제품의 안전성 관점에서 GMPUR 패널을 구성하는 허니컴 심재는 샌드위치 패널의 두께 방향으로는 강성이 우수하지만 평면 방향 강성은 약하기 때문에 면재와 심재의 접착파손 이후 심재의 좌굴이 일어나면서 면재와 면재 사이에서 공간 분리층 역할을 수행하지 못한다. 따라서 급격한 강성 저하로 지지 하중이 순간적으로 저하되는 불안전한 파손모드를 나타낸다. 반면에 EPP 심재가 적용된 샌드위치 패널은 최대 하중 도달 후 점진적으로 하중 지지능력이 감소하는 안전한 파손모드가 가능한데, 이는 EPP 심재는 샌드위치 패널 평면방향과 두께방향의 강성이 동일하기 때문에 최대하중 도달 시점에서 면재 파손이 시작되어도 심재가 과도하게 변형되지 않아 면재와 심재의 접착파손을 유발하지 않으면서 면재의 파손을 점진적으로 진전시킬 수 있기 때문이다.

|

Fig. 9 3-point bending test of sandwich panel specimens; (a) GMPUR panel, (b) [fabric/EPP/fabric] panel |

|

Fig. 10 3-point bending load–deflection curve comparison |

|

Fig. 11 4-point bending test of sandwich panel specimens; (a) GMPUR panel, (b) [fabric/EPP/fabric] panel |

|

Fig. 12 4-point bending load–deflection curve comparison |

|

Fig. 13 Facesheet wrinkle failure mode; (a) GMPUR panel, (b) [fabric/EPP/fabric] panel |

|

Table 3 Flexural and shear stiffness based on ASTM D7250 approach, and areal weight of sandwich panels |

열가소성 복합재료 직물을 면재로, 발포-폴리프로필렌(EPP)을 심재로 적용한 친환경 샌드위치 패널을 경제성 있게 생산하기 위한 인서트 발포성형 공정을 제안하고 시생산을 통해 검증하였다. 복합재료 면재를 발포성형 금형 내부 표면에 부착한 후 EPP 비드 주입 및 폼(foam) 성형하여 EPP 비드가 발포 성형되는 공정 중에 복합재료 면재와 EPP 폼이 용접되도록 하였다. 인서트 발포성형 공정은 EPP 폼 성형과 동시에 면재/심재 용접이 이루어지기 때문에 기존의 샌드위치 패널 제작 과정에서 접착공정을 제거하며 접착제의 사용 또한 제거된다. 따라서 친환경적이면서 경제성 있는 샌드위치 패널 제작 공정으로 활용될 수 있다. 제안한 공정을 활용하여 현재 발포-폴리우레탄(EPU)을 적용하여 생산되고 있는 자동차용 러기지보드를 복합재료 직물과 발포-폴리프로필렌(EPP)을 적용하여 성형함으로 생산성을 검증하였다. 시생산된 제품에서 굴곡 시편을 채취하여 물성을 평가한 결과 기존의 GMPUR 공정으로 제작된 샌드위치 패널 대비 25% 경량화 되면서 굴곡강성은 2배 이상 높은 우수한 구조성능이 구현됨을 확인하였다.

항공우주 분야에 주로 적용되고 있는 복합재료 샌드위치 패널이 다양한 자동차 부품에 도입되기 위해서는 경제성과 고속 생산성이 구현되도록 하는 공정의 개발이 필요하다. 또한 지속적으로 강화되는 친환경 규제에 대응하여 폴리우레탄 및 폴리스티렌 또는 열경화성 수지 기반 복합재료를 대체하여 재활용 가능한 열가소성 수지 기반의 복합재료를 도입함이 바람직하며 폴리프로필렌은 가장 적합한 친환경 수지 중의 하나이다. 본 연구에서 제안하고 검증한 열가소성 복합재료 인서트 발포성형 공정은 경제성과 생산성 그리고 친환경 요구를 모두 만족시킬 수 있는 샌드위치 패널 제작 공정이며 샌드위치 패널을 다양한 자동차 부품에 도입하기 위한 하나의 지속가능한 방안이 될 수 있다.

- 1. Herrmann, A. S., Zahlen, P. C., and Zuardy, I., “Sandwich Structures Technology in Commercial Aviation,” In: Thomsen, O., Bozhevolnaya, E., Lyckegaard, A.(eds) Sandwich Structures 7: Advancing with Sandwich Structures and Materials, Springer Pub. Co., Dordrecht, Netherlands, 2005.

-

- 2. Vinson, J.R., The Behavior of Sandwich Structures of Isotropic and Composite Materials, Technomic Pub. Co., 1999.

- 3. Sleight, D.W., Segal, K.N., Guin, W.E., Miller S.G., and McDougal, M.R., “Development of Composite Sandwich Bonded Longitudinal Joints for Space Launch Vehicle Structures,” AIAA Scitech 2019 Forum, AIAA 2019-0236.

-

- 4. Lee, H., and Park, H., “Study on Structural Design and Manufacturing of Sandwich Composite Floor for Automotive Structure,” Materials, Vol. 14, 2021, pp. 1732-1743.

-

- 5. Lee, S.J., Oh, K.W., Jeong, J.C., Kong, C.D., Kim, J.S., and Cho, S.H., “Evaluation on Adiabatic Property for Vehicular Sandwich Composite Structure,” Composites Research, Vol. 19, No. 1, 2006, pp. 9-14.

- 6. Vaidya, U. K., Composites for Automotive, Truck and Mass Transit: Materials, Design, Manufacturing, DEStech Pub. Co., 2011.

- 7. Ning, H., Janowski, G.M., Vaidya, U.K., and Husman, G., “Thermoplastic Sandwich Structure Design and Manufacturing for the Body Panel of Mass Transit Vehicle,” Composite Structures, Vol. 80, 2007, pp. 82-91.

-

- 8. Lee, J.Y., Shin, K.B., and Jeong, J.C., “Simulation of Low Velocity Impact of Honeycomb Sandwich Composite Panels for the BIMODAL Tram Application,” Composites Research, Vol. 20, No. 4, 2007, pp. 42-50.

- 9. Shin, K.B., Lee, J.Y., and Lee, S.J., “A Study on Low-Velocity Impact Characterization of Various Sandwich Panels for the Korean Low Floor Bus Application,” Korean Society of Mechanical Engineers, Vol. 31, No. 4, 2007, pp. 506-516.

-

- 10. Hara, D., and Özgen, G.O., “Investigation of Weight Reduction of Automotive Body Structures with the Use of Sandwich Materials,” Transportation Research Procedia, Vol. 14, 2016, pp. 1013-1020.

-

- 11. Kuhnigk, J., Standau, T., Dörr, D., Brütting, C., Altstädt, V., and Ruckdäschel, H., “Progress in the Development of Bead Foams - A Review,” Journal of Cellular Plastics, Vol. 58, No. 4, 2022, pp. 707-735.

-

- 12. Chen. Y., and Das., R., “A Review on Manufacture of Polymeric Foam Cores for Sandwich Structures of Complex Shape in Automotive Applications,” Journal of Sandwich Structures & Materials, Vol. 24, No. 1, 2022, pp. 789-819.

-

- 13. ISO, “ISO 14040:2006; Environmental Management - Life Cycle Assessment - Principles and Framework,” 2006.

-

- 14. IEA, “Net Zero by 2050: A Roadmap for the Global Energy Sector,” 2021.

-

- 15. The Government of the Republic of Korea, “2050 Carbon Neutral Strategy of the Republic of Korea - Towards a Sustainable and Green Society,” 2020.

- 16. Cabrera, N.O., Alcock, B., and Peijs, T., “Design and Manufacture of all-PP Sandwich Panels Based on Co-extruded Polypropylene Tapes,” Composites Part B: Engineering, Vol. 39, Issues 7–8, 2008, pp. 1183-1195.

-

- 17. Kwak, S.B., Kwak, S.L., Lee, H.Y., Yun, S.H., Kim, S.H., and Lee, J.Y., “Development of Door Trim Which Applied Intergration Process Using Eco Uni-material,” Proceedings of KSAE Annual Conference, 2011, pp. 2491-2497.

- 18. Alsabri, A., Tahir, F., and Al-Ghamdi, S.G., “Environmental Impacts of Polypropylene (PP) Production and Prospects of Its Recycling in the GCC Region,” Materials Today: Proceedings, Vol. 56, Part 4, 2022, pp. 2245-2251.

-

- 19. Rajendran, S., Scelsi, L., Hodzic, A., Soutis, C., and Al-Maadeed, M. A., “Environmental Impact Assessment of Composites Containing Recycled Plastics,” Resources, Conservation and Recycling, Vol. 60, 2012, pp. 131-139.

-

- 20. Ramesh, P., and Vinodh, S., “State of Art Review on Life Cycle Assessment of Polymers,” International Journal of Sustainable Engineering, Vol. 13, 2020, 6, pp. 411-422.

-

- 21. Lee, K.S., and Lee, K.S., “Development of the Lightweight Multi-layered Board with High Stiffness for Automotive Interior Trims,” Transaction of the Korean Society of Automotive Engineers, Vol. 15, No. 3, 2007, pp. 41-46.

- 22. Choi, D.J., and Park, H.S., “A Study on Optimization of Board Molding Process with GMPU Technology,” Journal of the Korean Society of Precision Engineering, Vol. 26, No. 3, 2009, pp.81-87.

- 23. ASTM C393/C393M-20 Standard Test Method for Core Shear Properties of Sandwich Constructions by Beam Flexure.

-

- 24. Ley R.P., Lin W., and Mbanefo U., “Facesheet Wrinkling in Sandwich Structures,” NASA/CR-1999-208994

-

- 25. Gdoutos, E.E., Daniel, I.M., and Wang, K.A., “Compression Facing Wrinkling of Composite Sandwich Structures,” Mechanics of Materials, Vol. 35, 2003, pp. 511-522.

-

- 26. ASTM D7249/D7249M-20 Standard Test Method for Facesheet Properties of Sandwich Constructions by Long Beam Flexure.

-

- 27. ASTM D7250/D7250M-20 Standard Test Method for Determining Sandwich Beam Flexural and Shear Stiffness.

-

This Article

This Article

-

2025; 38(5): 588-596

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.588

- Received on Jul 24, 2025

- Revised on Sep 3, 2025

- Accepted on Oct 7, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Won-Seock Kim

-

Lotte Chemical Co., Ltd.

- E-mail: wonseock@lotte.net

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.