- High-Speed Defect Detection in Offshore Wind Turbine Blades Using Autoencoder-Based Thermographic Image Dataset

Haemyung Chon*, Taegyeong Jeong**, Jackyou Noh**†

* The Innovation Research Center for Giant Wind Turbine System, Kunsan National University

** Department of Naval Architecture, Kunsan National University- 해상풍력발전기 블레이드 열화상 데이터를 활용한 오토인코더 기반 고속 결함 탐지

전해명* · 정태경** · 노재규**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Offshore wind turbine blades are susceptible to various defects such as cracks, delamination, erosion, and fatigue damage due to the harsh marine environment. This study proposes a convolutional autoencoder-based anomaly detection method using time-series thermographic data to overcome the limitations of conventional inspection techniques. Thermographic images were obtained by heating GFRP specimens, and a preprocessing technique was applied to convert temporal thermal patterns into two-dimensional images through square tiling along the time axis, allowing the model to capture time-dependent thermal characteristics. The autoencoder, trained solely on normal data, adopts a semi -supervised learning structure that identifies defects based on reconstruction error. The performance was evaluated using three model depths (AE03, AE04, AE05) and two stride settings (3 and 5). As a result, the deepest model, AE05, achieved the best overall detection performance, recording 92.39% accuracy, 96.59% NPV, and 95.45% specificity on the stride-5 dataset at the 0.95 quantile threshold. Experimental results confirmed that both model depth and stride size contributed to improved detection accuracy, and the proposed method demonstrated high practical potential for thermography-based blade defect detection.

해상풍력발전기의 블레이드는 해양 환경의 특성상 균열, 박리, 침식, 피로손상 등 다양한 결함에 취약하다. 본 연구에서는 기존 검사 방법의 한계를 극복하기 위해 시계열 열화상 데이터를 활용한 합성곱 오토인코더 기반 이상 탐지 기법을 제안하였다. GFRP 시편을 가열하며 획득한 열화상 이미지가 인공지능의 입력 데이터로 사용될 때, 시계열적 특성을 가질 수 있도록 시간 흐름에 따라 정방형으로 배열하는 전처리 기법을 통해 2차원 이미지로 변환하였다. 정상 데이터만으로 학습된 오토인코더는 재구성 오차 기반으로 결함 여부를 판단하는 준지도 학습 구조를 가지며, 세 가지 모델 깊이(AE03, AE04, AE05)와 두 종류의 스트라이드(3, 5) 조건에서 성능을 평가하였다. 그 결과, 가장 깊은 구조를 가진 AE05 모델이 스트라이드 5 데이터셋에서 0.95 Quantile 임계값을 기준으로 정확도 92.39%, NPV 96.59%, 특이도 95.45%를 달성하였으며 가장 우수한 탐지 성능을 보였다. 제안된 기법은 정상 데이터만을 이용하여 빠르고 효율적으로 결함을 탐지할 수 있어, 열화상 기반의 블레이드 결함 탐지에서 높은 실용 가능성을 보여주었다.

Keywords: 해상풍력발전(Offshore wind turbine), 열화상(Thermography), 이상탐지(Anomaly detection), 합성곱 오토인코더(Convolutional autoencoder)

해상풍력발전은 기후 변화에 대응하고 에너지 안보를 강화하는 핵심적인 친환경 에너지원으로 전 세계적으로 그 중요성이 증대되고 있다[1,2]. 그러나 해상 환경의 혹독한 조건, 즉 강한 바람과 염분, 습기 및 자외선 노출 등은 풍력발전기 블레이드에 균열, 박리(delamination), 침식, 피로 손상과 같은 다양한 형태의 결함을 유발할 수 있다[3,4]. 이러한 블레이드 결함은 발전 효율의 저하를 넘어, 심각한 경우에는 블레이드의 파손이나 타워의 붕괴와 같은 치명적이 사고로 이어질 수 있다[5]. 따라서, 발전 시스템의 안정적인 운영과 수명 연장을 위해서는 블레이드 결함에 대한 조기 탐지 및 효율적인 유지보수가 필수적이다[6,7].

기존의 블레이드 검사 방법으로는 육안 검사, 스트레인 게이지, 초음파 검사 등이 주로 활용되어 왔다[8]. 하지만 이러한 방법들은 대형 구조물인 풍력발전기 블레이드의 넓은 면적을 효율적으로 검사하기 어렵고, 접근의 어려움으로 인해 높은 비용과 긴 시간이 소요된다는 한계가 있다[9]. 또한, 비정기적인 점검으로는 미세한 초기 결함이나 블레이드 내부의 결함을 발견하기 어렵다. 이에 따라, 비접촉 방식으로 넓은 면적을 빠르게 검사할 수 있으며, 내부 결함까지 탐지할 수 있는 열화상(thermography) 기법의 필요성이 대두되고 있다[10,11]. 열화상은 비파괴 검사(Non-Destructive Testing)의 한 분야로, 대상 물체로부터 방출되는 적외선을 감지하여 표면 온도를 시각화 함으로써 비정상적인 열 분포를 통해 결함을 간접적으로 탐지할 수 있는 기법이다.

열화상을 활용한 비파괴 검사 분야에서는 다양한 연구가 진행되어왔다. 특히 복합재료 구조물의 내부 결함 탐지에 열화상이 적용된 연구들이 다수 존재한다[12]. 초기 연구들은 주로 열자극 후 얻어지는 특정 시점의 정적 열화상 이미지에서 결함 부위의 온도 대비(thermal contrast) 변화를 분석하는 데 초점을 맞추었다. 그러나 이러한 정적 분석은 미세하거나 깊은 내부 결함 탐지에 한계가 있으며, 블레이드의 운용 환경과 같이 온도 변화가 지속적으로 발생하는 환경에서는 외부 요인에 의한 노이즈에 취약하여 오탐지율이 높아질 수 있다.

이러한 한계를 극복하기 위해 최근에는 인공지능, 특히 딥러닝 기술이 이미지 기반 결함 탐지 분야에서 뛰어난 성능을 보이며 활발히 적용되고 있다. 합성곱 신경망(Convolutional Neural Network) 기반 모델들은 이미지 분류 및 객체 탐지에서 높은 정확도를 나타내며, 이를 통해 열화상 이미지로부터 결함 특징을 자동으로 추출하고 분류하는 시도가 이루어지고 있다. CNN 기반 분류 모델들은 풍력 터빈 블레이드의 표면 결함이나 복합재료의 박리를 탐지하는 데 활용되었으며, 기존 이미지 처리 기법보다 높은 정확도를 달성하였다.

하지만 이러한 지도 학습(supervised learning) 기반의 딥러닝 모델들은 충분하고 다양한 결함 데이터셋이 필요하며, 이는 실제 산업 현장에서 결함 데이터 확보의 어려움으로 인해 적용에 제약이 있을 수 있다. 실제 산업 현장에서는 결함 발생 빈도가 낮거나 결함 유형이 매우 다양하여 모든 종류의 결함 데이터를 충분히 확보하고 레이블링하는 것이 현실적으로 어렵다. 이러한 데이터 불균형 및 희소성 문제를 해결하기 위한 대안으로, 비지도 학습(unsupervised learning) 또는 준지도 학습(semi-supervised learning) 기반의 이상 탐지(anomaly detection) 방법론들이 주목받고 있다. 특히 오토인코더(Autoencoder)는 정상 데이터만을 학습하여 해당 데이터의 특징을 압축하고 복원하여, 학습하지 않은 비정상 데이터에 대해 높은 재구성 오차(reconstruction error)를 보이는 원리를 통해 이상치를 탐지하는데 효과적인 것으로 알려져 있다[13]. 오토인코더를 활용한 이상 탐지 연구는 주로 네트워크 트래픽 이상, 제조 공정 데이터 이상 또는 특정 센서 데이터의 이상 감지 등에서 성공적으로 적용되어 왔다[14]. 열화상 분야에서도 정적 열화상 이미지에 대한 오토인코더 기반 이상 탐지 시도가 있었으나, 시간의 흐름에 따른 동적인 열 특성 변화를 효과적으로 모델링 하고 이를 결함 탐지에 활용하는 연구는 상대적으로 미흡하다. 이는 열화상 데이터가 가진 시계열적 정보를 단순히 정적 이미지로 변환하거나 단일 프레임만으로 분석할 경우, 미세한 열적 변화 패턴을 놓칠 수 있기 때문이다.

본 연구는 해상풍력발전기 블레이드 내부 결함 탐지의 정확도와 효율성을 높이고, 특히 결함 데이터 확보의 어려움이라는 현실적 제약을 오토인코더 기반 준지도 학습을 통해 극복하고자 한다. 본 연구에서 준지도라 함은, 정상 데이터가 정상임을 명시한 라벨 정보로만 학습이 이루어지고, 결함 데이터의 라벨은 사용되지 않는 형태를 의미한다. 즉, 학습 과정에서는 정상 데이터만을 이용하여 그 패턴을 복원하도록 모델을 훈련시키며, 이후 학습되지 않은 비정상(결함) 데이터는 재구성 오차를 통해 이상 여부를 판별한다. 따라서 제안된 접근법은 완전한 비지도 학습이 아니라, 정상 클래스에 대한 제한적 라벨 정보를 활용하는 준지도 이상 탐지 방식에 해당한다.

또한, 열화상 데이터의 시계열적 변화 특성에 주목하여 결함 부위는 정상 부위와 열 전도 특성이 달라, 외부로부터 열이 가해졌을 때 시간의 흐름에 따른 온도 변화 양상이 상이하게 나타날 것이라는 가설을 기반으로 연구를 진행하였다. 이를 위해 내부 박리를 모사한 시편을 제작하고, 가열 과정에서 15초 동안 연속적으로 열화상 이미지를 획득하였다. 획득된 15×210 크기의 시계열 이미지는 15×15 크기로 분할된 후, 동일 위치에서 획득된 15장의 이미지를225×225 크기의 바둑판 배열로 재구성하는 데이터 전처리 방법을 제안하여, 시간의 흐름에 따른 온도 변화의 정보를 2차원 이미지 형태로 압축하였다. 이는 합성곱 신경망이 시계열적 데이터의 특성을 학습할 수 있도록 차원을 축소시키는 역할을 한다.

본 논문의 구성은 다음과 같다. 1장에서는 해상풍력발전 블레이드의 결함 문제와 기존 검사 기법의 한계를 고찰하고, 본 연구의 필요성과 목적을 제시한다. 2장에서는 열화상 시계열 데이터의 수집 및 전처리 방법에 대하여 기술하였다. 3장에서는 합성곱 오토인코더 모델의 구조 설계 및 학습 과정, 그리고 재구성 오차 기반 결함 탐지 방법을 기술하였다. 4장에서는 스트라이드 설정 및 모델 깊이에 따른 실험을 수행하고 임계값을 기준으로 비교 분석하였다. 5장에서는 전체 연구 결과를 종합하여 결론을 도출하고 향후 연구 방향을 제시한다.

2.1 데이터셋 획득

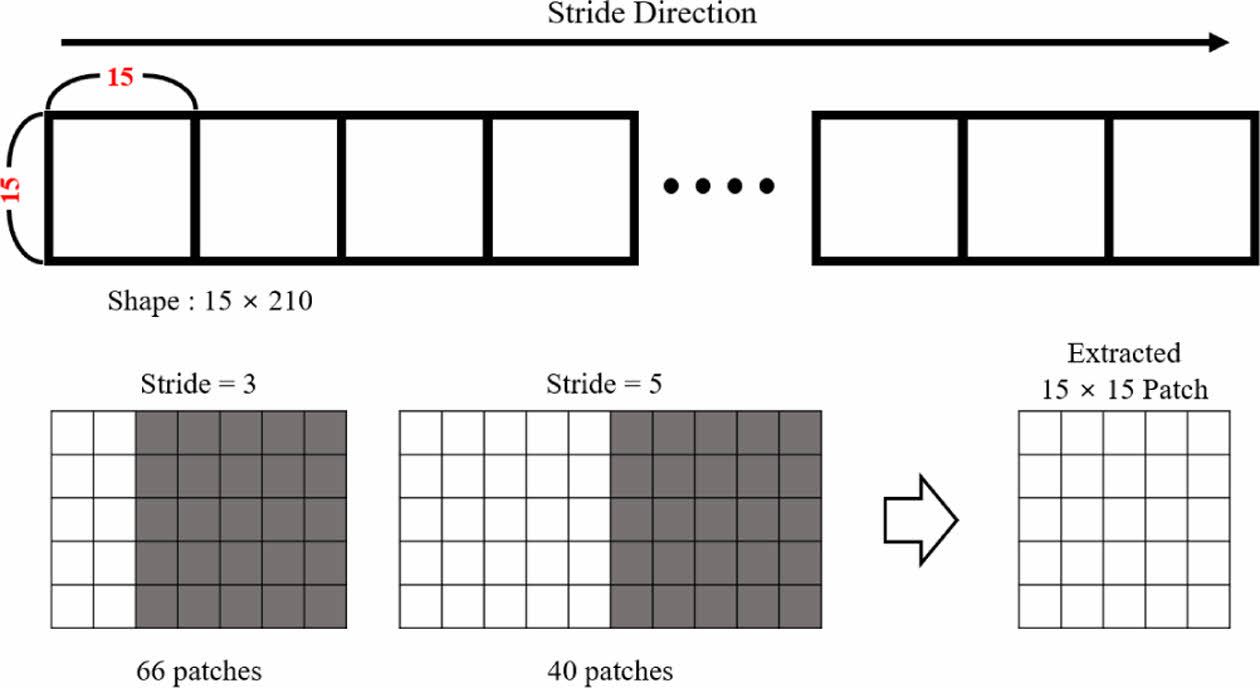

본 연구에서는 풍력발전기 블레이드의 결함을 탐지하기 위한 열화상 기반 시계열 데이터셋을 구축하기 위해, 블레이드와 동일한 소재의 GFRP 시편을 제작하였다. GFRP 시편의 열화상 이미지는 시편을 일정 온도로 가열하는 과정을 열화상 카메라로 촬영하여 시간이 흐름에 따라 변화하는 온도 분포 데이터를 획득하였다. 획득한 열화상 데이터는 15×210 크기이며, 이를 15×15 픽셀 크기로 잘라 정방형 데이터로 전처리하였다. 전처리 하는 과정에서 스트라이드의 개념을 도입하였는데, 스트라이드를 3으로 할 경우 Fig. 1과 같이 하나의 열화상 데이터에서 총 66개의 15×15 정방형 데이터를 획득할 수 있다. 또한, 스트라이드를 5로 할 경우 Fig. 1과 같이 하나의 열화상 데이터에서 총 40개의 15×15 정방형 데이터를 획득할 수 있다.

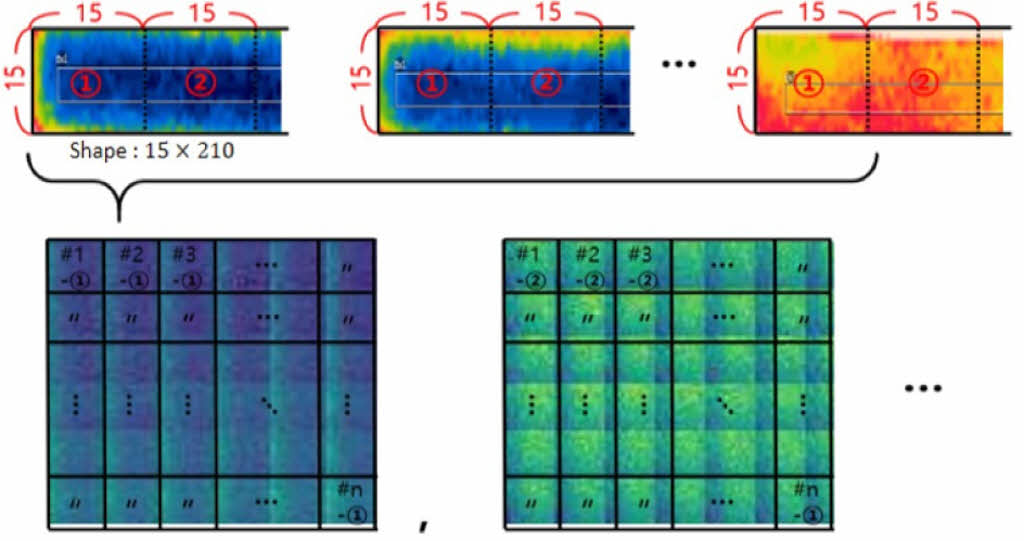

시간이 t일 때부터 t+254까지 총 225개의 동일한 위치에서 획득한 정방형 데이터를 Fig. 2와 같이 바둑판 형식으로 배열하여 225×225 크기의 이미지로 재구성하였다. 이를 통해, 동일한 영역에서 시간의 흐름에 따라 변화하는 온도 분포를 시간 순서대로 배열하여 하나의 이미지 데이터에 담을 수 있도록 하였다. Fig. 2에서는 특정 영역의 데이터를 시간 축을 따라 추출하여 배열로 구성하는 과정을 시각적으로 나타냈다. 이러한 과정을 제작한 14개의 시편에 동일하게 수행하여, 시편의 온도 변화 데이터를 획득하였다.

획득한 데이터셋은 설정한 스트라이드의 크기에 따라 스트라이드 3 데이터셋과 스트라이드 5 데이터셋으로 구분하였다. 스트라이드 3 데이터셋은 결함이 없는 정상 데이터가 27,078개, 결함 데이터가 18,889개로 구성되었다. 스트라이드 5 데이터셋은 정상 데이터가 18,594개, 결함 데이터가 12,543개로 구성되었다. 이 중, 스트라이드 3의 정상 데이터 21,662개를 학습용 데이터셋으로 할당하였으며 스트라이드 5의 정상 데이터 14,875개를 학습 데이터셋으로 할당하였다. 이를 통해, 구성한 모델을 정상 데이터로만 학습시킬 수 있도록 하였다.

|

Fig. 1 Time-dependent Thermal Profiles of the GFRP Specimen |

|

Fig. 2 Generation of Time-series Data Arrays |

3.1 오토인코더 기반 결함 분류 모델

본 연구에서는 해상풍력발전기 블레이드 내부 결함을 기존의 딥러닝 분류 모델보다 빠르게 탐지하기 위해 오토인코더 기반의 재구성 오차 활용 방법을 제안한다. 오토인코더는 비지도 학습 또는 준지도 학습 방식으로 접근하여, 정상 데이터의 특징을 효율적으로 학습함으로써 학습되지 않은 결함 데이터를 재구성 오차를 기준으로 분류할 수 있다. 이는 실제 산업 현장에서 결함 데이터의 확보가 어렵거나 다양한 유형의 결함 발생으로 인해 모든 결함 데이터를 학습시키기 어려운 경우에 특히 유용하다.

오토인코더는 입력 데이터를 저차원의 잠재 공간(latent space)으로 압축하는 인코더(encoder)와 압축된 잠재 표현을 다시 원본 데이터 형태로 복원하는 디코더(decoder)로 구성된 신경망 모델이다. 오토인코더는 입력 데이터 x가 주어졌을 때, 인코더를 통해 잠재 표현 z를 생성하고, 이 z를 디코더를 통해 원본 데이터의 재구성된 버전 ^x로 변환한다. 이 과정에서 모델은 원본 입력 x와 재구성된 출력 ^x 간의 차이인 재구성 오차를 최소화하는 방향으로 식 (1)과 같이 학습된다. 본 연구에서는 제안하는 오토인코더 모델의 학습 과정에서의 손실 함수 L은 x와 ^x 사이의 평균 제곱 오차(Mean Square Error)를 사용하였다.

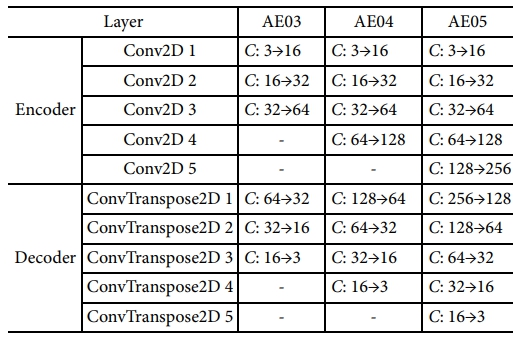

본 연구에서는 열화상 이미지 데이터의 공간적 특징을 효과적으로 학습하기 위해 합성곱 신경망(convolutional Neural Network) 레이어를 활용한 합성곱 오토인코더를 설계하였다. 제안된 합성곱 오토인코더는 인코더와 디코더로 구성되며, 각 모듈은 합성곱 및 전치 합성곱 연산을 통해 이미지의 특징을 계층적으로 학습한다. 인코더는 입력 이미지의 특징을 점진적으로 추출하고 압축하여 저차원의 잠재 공간 표현(latent space representation)으로 변환하는 역할을 수행한다. 본 연구의 인코더는 다수의 합성곱 블록으로 구성된 구조를 가진다. 입력 이미지의 채널 수는 RGB 이미지임을 고려하여 3으로 설정하였으며, 첫 번째 합성곱 레이어의 출력 채널 수는 16으로 설정하였다. 본 연구에서는 인코더의 깊이에 따른 결함 탐지 성능을 실험하기 위해 3, 4, 5개의 레이어 수를 다양하게 설정하여 실험을 진행하였다. 각 합성곱 블록은 특징맵의 공간적 크기를 절반으로 줄이는 다운샘플링 효과를 유도함으로써, 이미지의 특징이 남아있으면서 유의미하게 데이터가 압축되도록 하였다. 동시에 채널 수는 이전 레이어의 두 배로 확장되어 모델이 더욱 추상적인 특징을 학습할 수 있도록 설계하였다. 각 합성곱 레이어 뒤에는 LeakyReLU 활성화 함수를 적용하여 모델의 비선형성을 부여하고 기울기 소실(vanishing gradient) 문제를 완화하여 신경망의 학습 안정성을 향상시켰다.

디코더는 인코더에 의해 압축된 잠재 표현을 다시 원본 이미지와 동일한 크기와 채널 수로 복원하는 역할을 한다. 디코더는 인코더와 대칭적인 구조를 가지며, 전치 합성곱 연산을 통해 특징맵의 공간적 크기를 점진적으로 확장하고 채널 수는 감소시킨다. 디코더의 채널 구성은 인코더의 채널 구성을 역순으로 따라가며, 최종적으로는 입력 이미지와 동일한 3개 채널 이미지를 생성한다. 마지막 레이어를 제외한 모든 전치 합성곱 레이어 뒤에는 인코더와 동일하게 LeakyReLU 활성화 함수를 적용하여 학습의 연속성을 유지하였다.

레이어의 개수에 따라 생성된 오토인코더 모델을 레이어가 3개일때는 AE03, 레이어가 4개일때는 AE04 그리고 레이어가 5개일때는 AE05라고 지칭하였으며, 각 모델의 구조는 Table 1과 같이 구성되어 있다. C는 채널 크기이며 각 모델의 은닉층의 개수에 따라 다르게 구성된다. 커널 크기는 3, 스트라이드는 2, 패딩과 출력 패딩은 1로 설정하였다.

3.2 모델 학습 및 평가

제안하는 합성곱 오토인코더 모델의 학습을 수행하고, 해당 모델의 결함 탐지 성능을 종합적으로 평가하였다. 합성곱 오토인코더 모델의 학습은 GPU 환경에서 진행되었으며, PyTorch 딥러닝 프레임워크를 활용하였다. 모델의 가중치를 업데이트 하기 위한 최적화기(optimizer)는 Adam을 사용하였으며, 초기 학습률(learning rate)은 0.001로 설정하였다. Adam 최적화기는 학습 과정에서 각 파라미터에 대해 유동적인 학습률이 적용되기 때문에 빠른 수렴을 도울 수 있다. 또한, 학습 과정의 안정성과 수렴 속도 향상을 위해 스케줄러를 적용하였다.

스케줄러는 검증 손실이 5 에포크 동안 개선되지 않을 경우 학습률을 0.5만큼 감소시키도록 설정되었다. 이를 통해, 검증 손실이 개선되지 않으면 학습을 조기 종료하도록 설정하여, 불필요한 학습 시간 소모를 줄이고 가장 낮은 검증 손실을 보인 모델의 가중치를 저장하도록 했다.

학습된 합성곱 오토인코더 모델이 정상 데이터와 비정상 데이터를 재구성 오차를 통해 분류할 수 있는지를 평가하기 위해 데이터를 입력받았을 때 재구성 오차를 계산하고, 정상 데이터와 결함 데이터의 재구성 오차 분포를 시각화하여 두 분포 간의 분리도(separability)를 분석하였다. 또한, 학습된 합성곱 오토인코더 모델의 결함 탐지 성능을 정량적으로 평가할 수 있도록 혼동 행렬(confusion matrix)를 활용하였다. 결함 판단을 위한 임계값은 재구성 오차 분포를 기반으로 설정하였다. 본 연구에서는 ‘Mean’, ‘Mean+σ’그리고 ‘0.95 Quantile’과 같이 통계적 방법을 통해 임계값을 다양하게 설정하여 성능 변화를 관찰하였다. ‘Mean’은 정상 데이터의 재구성 오차 평균을 임계값으로 설정하는 방식이다. ‘Mean+σ’는 정상 데이터 재구성 오차의 평균에 표준편차의 특정 배수를 더하여 임계값을 설정하는 방식이다. ‘0.95 Quantile’은 정상 데이터 재구성 오차 분포의 95번째 백분위수 값을 임계값으로 설정하는 것으로, 정상 데이터의 상위 5%만이 비정상으로 간주될 수 있도록 적용하는 방식이다.

합성곱 오토인코더 모델이 입력받은 데이터의 재구성 오차를 산출하면, 각 임계값 설정을 기준으로 결함과 비결함을 분류한 결과를 혼동 행렬로 구성하고 이를 바탕으로 정확도(Accuracy), 정밀도(Precision), 재현율(Recall), NPV (Negative Predictive Value), 특이도(Specificity)를 계산하였다. 정확도는 전체 예측 중 올바르게 예측한 비율을 나타낸다. 정밀도는 모델이 결함으로 예측한 것들 중에서 실제로 결함인 비율을 의미하며, 이는 모델의 오탐지율(False Positive Rate)이 낮을수록 높아진다. 재현율은 실제 결함인 것들 중에서 모델이 결함으로 올바르게 찾아낸 비율을 나타낸다. 이는 결함을 놓치는 미탐지율(False Negative Rate)이 낮을수록 높아진다. 특히, 블레이드 결함 탐지에서는 미탐지율과 직결되는 재현율이 매우 중요하게 고려된다. NPV는 실제 정상인 것들 중에서 모델이 정상으로 올바르게 찾아낸 비율을 나타낸다.

4.1 스트라이드 3 데이터셋에서의 모델 성능

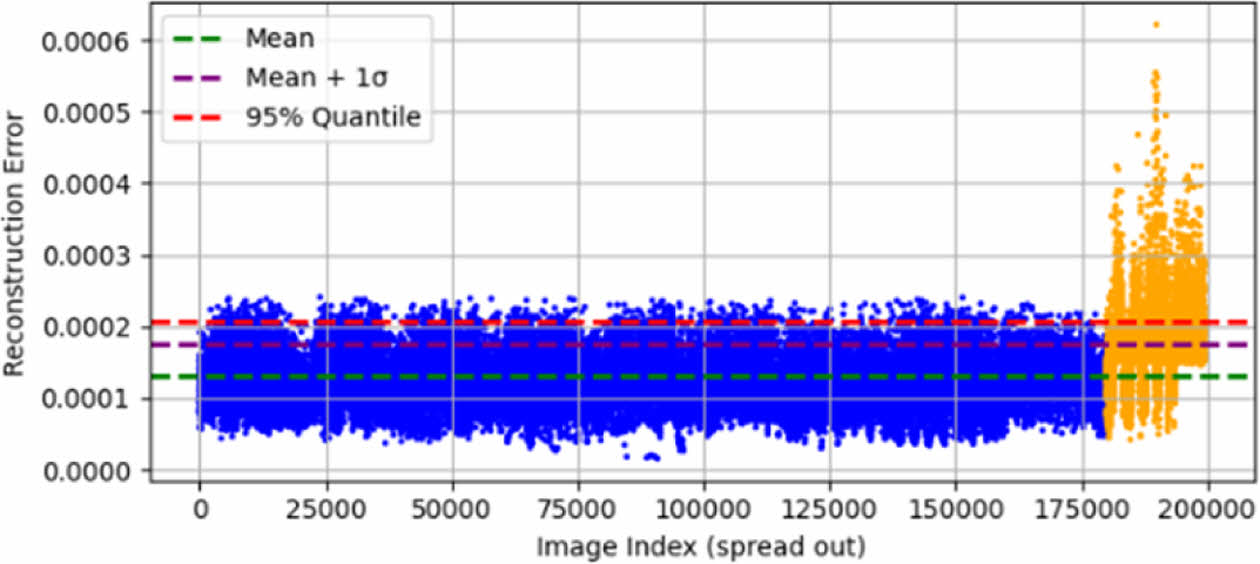

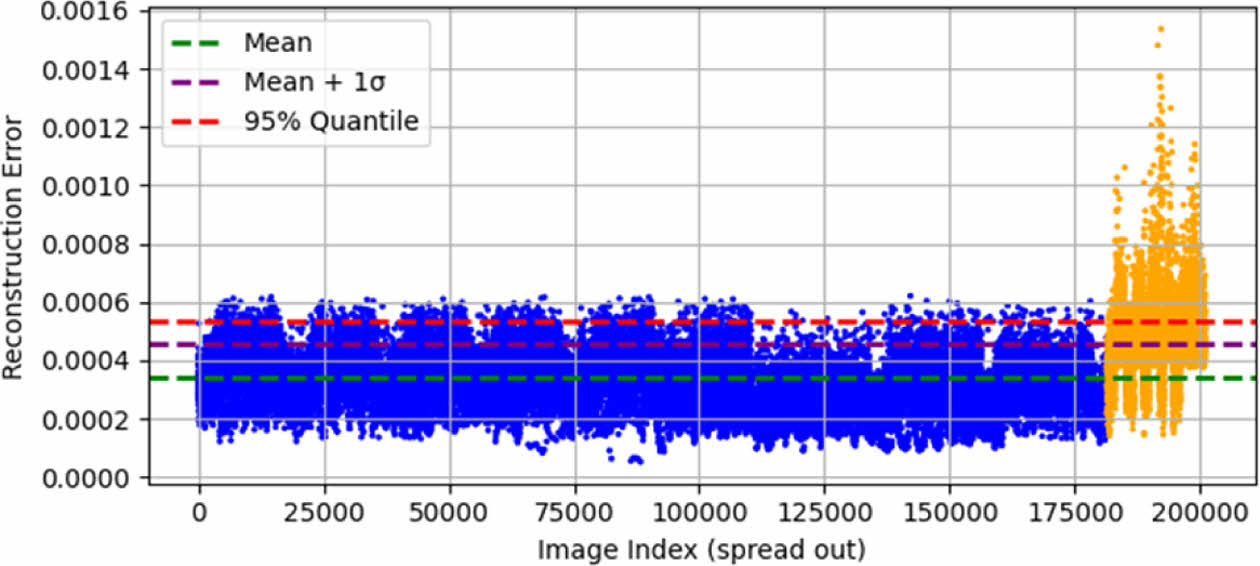

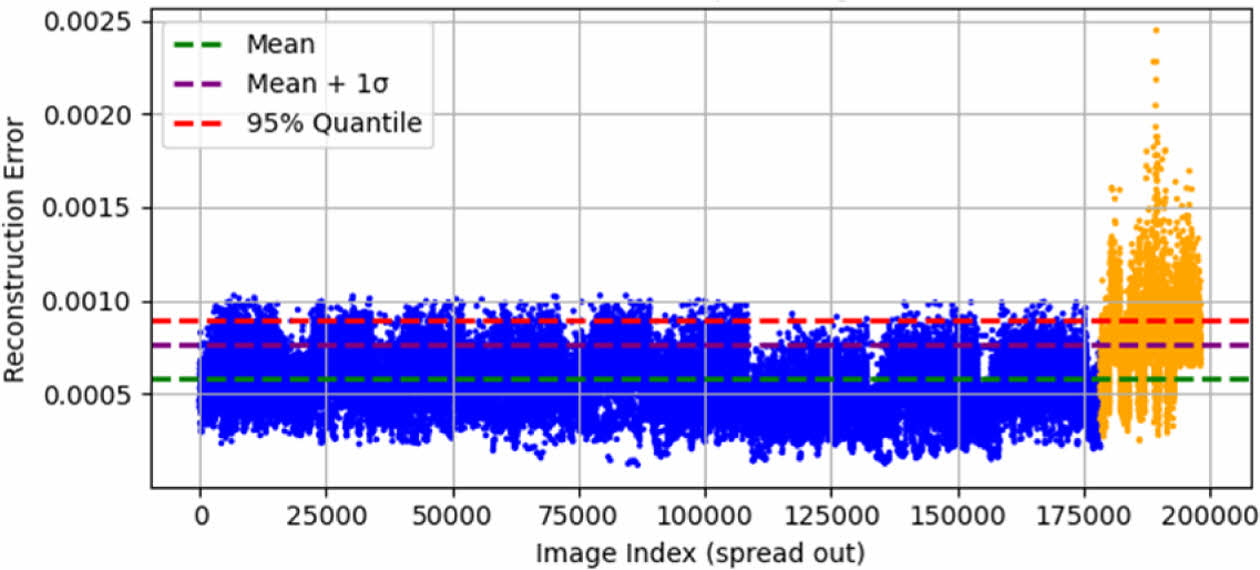

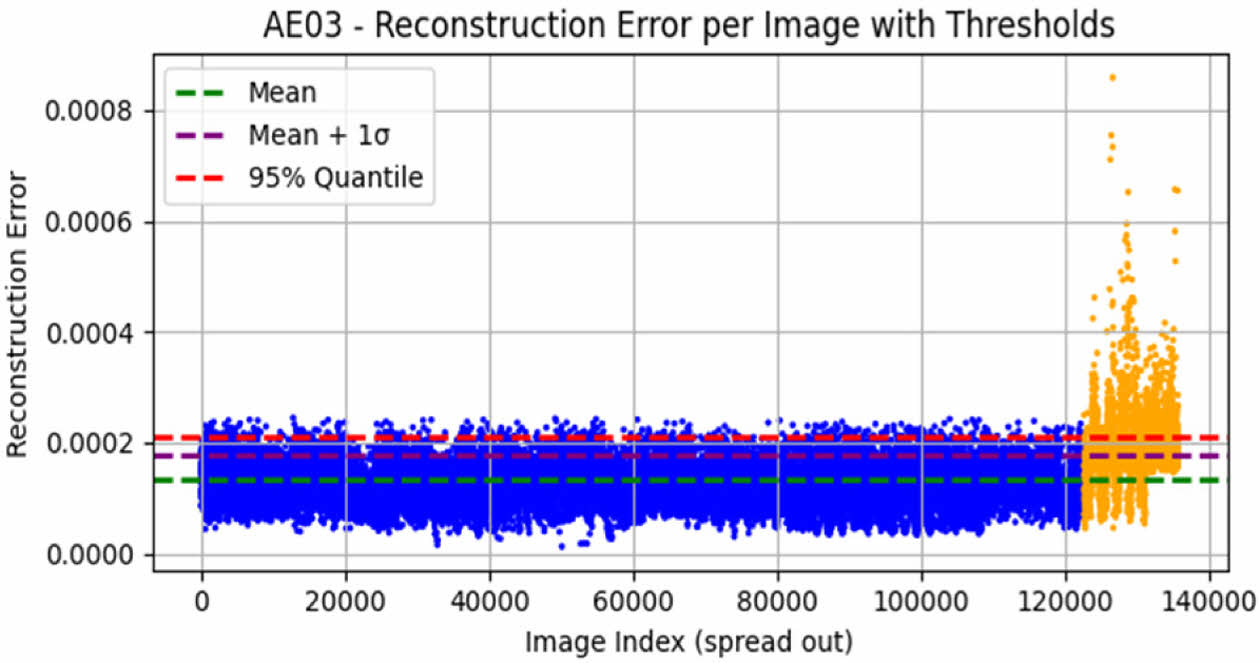

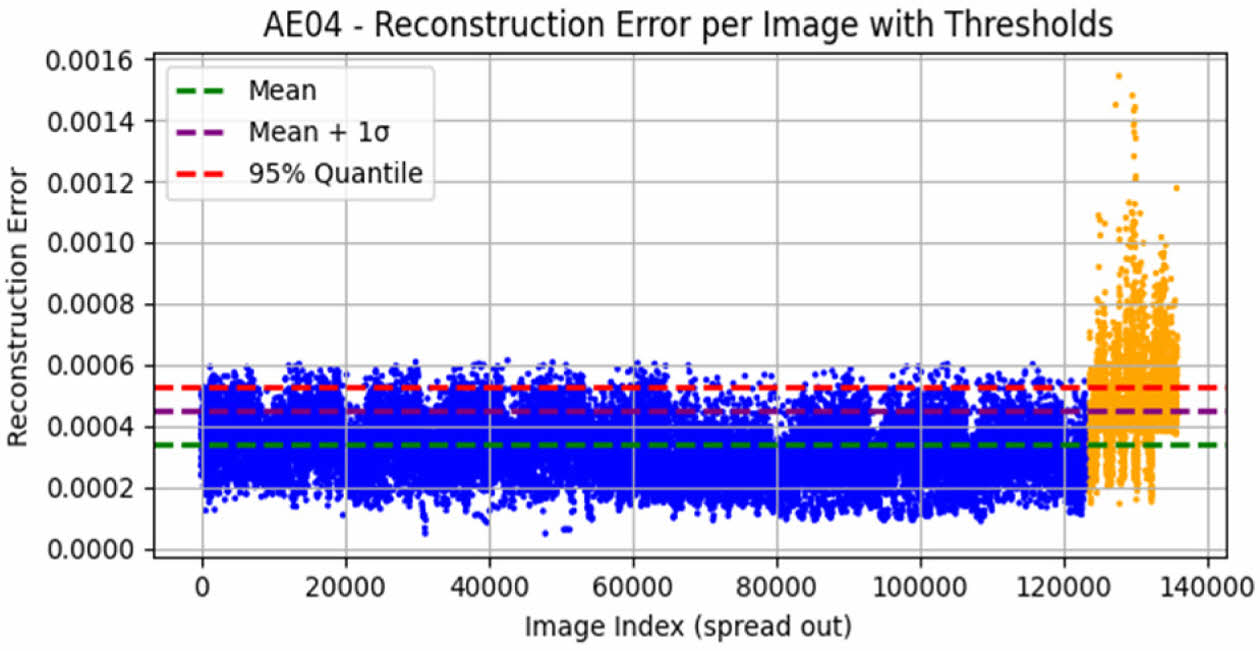

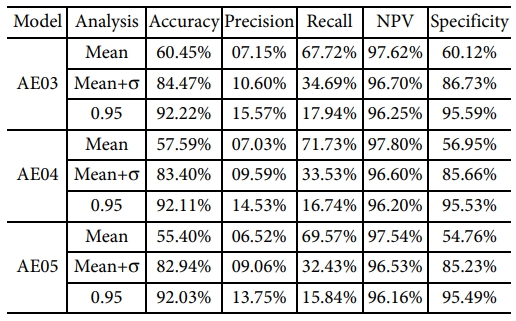

스트라이드 3 데이터셋에서 AE03, AE04, AE05 세 가지 오토인코더 기반 모델에 대해 세 가지 임계값 기준을 적용하여 모델의 이상 탐지 성능을 평가하였다. 각 모델은 정상(True Negative)과 결함(True Positive) 데이터를 얼마나 잘 구분하는지를 정확도, 정밀도, 재현율, NPV, 특이도 등의 지표를 통해 비교하였다. Table 2의 실험 결과는 스트라이드 3 데이터셋에서의 모델 성능을 정리한 것이다. Fig. 3은 스트라이드 3 데이터셋에서의 AE03 모델이 데이터를 재구성하였을 때 생성된 재구성 오차를 그래프로 나타낸 것이다. x축은 이미지의 인덱스를 의미하며, y축은 각 이미지 별 재구성 오차이다. 파란색 점들은 정상 이미지의 재구성 오차이고, 노란색 데이터들은 결함 이미지의 재구성 오차이다. 그래프에서 각 임계값 별로 ‘Mean’ 임계값은 초록색 점선, Mean+σ’ 임계값은 보라색 점선, ‘95% Quantile’ 임계값은 빨간색 점선으로 구간을 나타내었다. Fig. 4는 스트라이드 3 데이터셋에서의 AE04 모델의 재구성 오차 그래프이며, Fig. 5는 AE05 모델의 재구성 오차 그래프이다.

모든 모델에서 공통적으로 임계값이 낮을수록(Mean) 재현율은 높지만 오탐이 증가하였고, 임계값이 높을수록(0.95 Quantile) 정밀도와 특이도는 향상되나 재현율이 낮아지는 trade-off 관계가 확인되었다. 세 모델 중 AE05가 전반적으로 가장 높은 탐지 안정성을 보였으며, ‘0.95 Quantile’ 임계값에서 92.03%의 정확도와 95.49%의 특이도를 달성하였다. 따라서, 풍력발전기 블레이드의 결함 탐지와 같은 이상치 탐지가 중요한 환경에서는 보수적이고 높은 신뢰도를 가지는 ‘0.95 Quantile’ 임계값의 설정이 적합한 것으로 사료된다.

4.2 스트라이드 5 데이터셋에서의 모델 성능

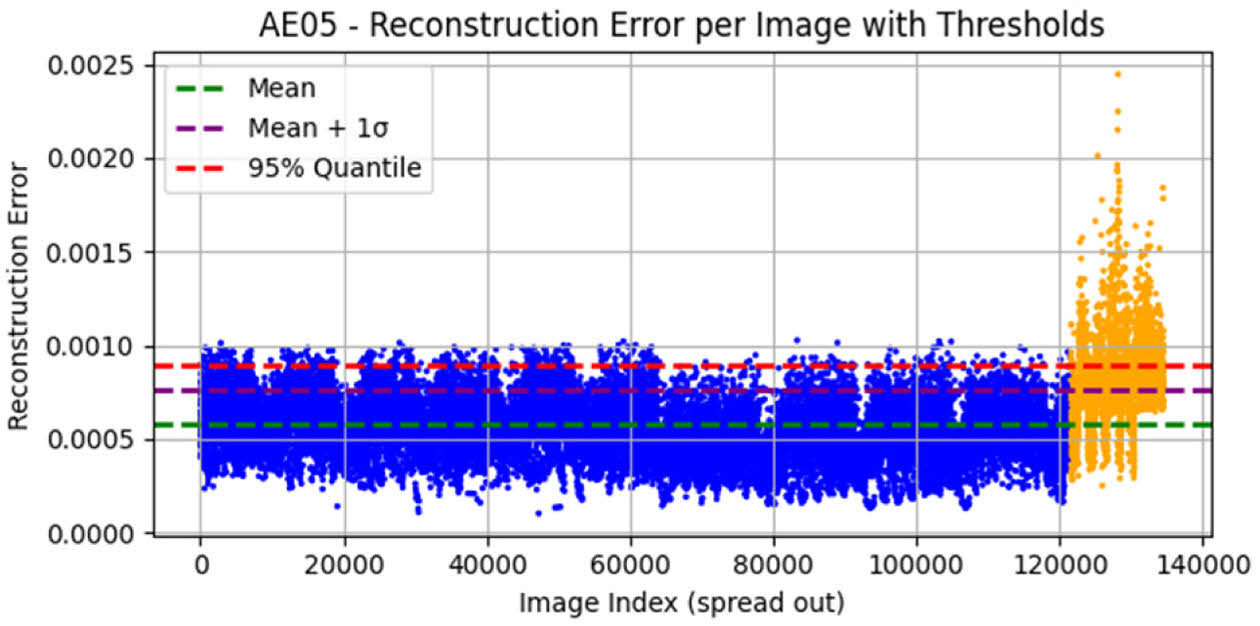

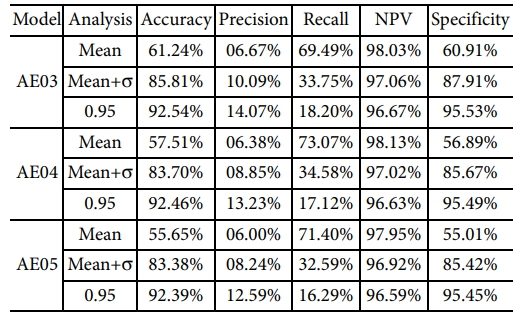

스트라이드 5 데이터셋에서도 AE03, AE04, AE05 모델의 성능을 동일한 기준으로 평가하였다. Table 3의 실험 결과는 스트라이드 5 데이터셋에서의 모델 성능을 정리한 것이다. 전반적으로 스트라이드 3 데이터셋과 유사하게 임계값이 증가하면 정밀도, 특이도가 향상되고 재현율이 감소하는 패턴이 나타났다. AE05 모델은 스트라이드 5 데이터셋에서 ‘0.95 Quantile’ 임계값 기준으로 정확도 92.39%, 특이도 95.45%로 가장 우수한 성능을 보여주었다. 반면, ‘Mean’ 임계값에서는 재현율이 크게 향상되었으나 오탐 가능성이 높았다.

스트라이드 크기 비교 결과, 스트라이드 5 조건은 데이터 중복을 줄여 정상 패턴 학습이 명확해지고, 이에 따라 정밀도와 특이도가 소폭 향상되는 결과를 확인할 수 있었다.

4.3 연구 결과 비교 분석

스트라이드와 모델 깊이에 따른 이상 탐지 성능을 비교한 결과, 다음과 같은 실험 결과를 확인할 수 있었다.

데이터셋을 구성할 때 사용한 스트라이드가 3일 때와 5일 때 모델의 성능을 비교한 결과, 전반적으로 스트라이드가 5일때의 조건에서 정확도, 정밀도, 특이도가 소폭 상승하는 것을 확인할 수 있었다. 이는 스트라이드가 커질수록 중복 데이터가 감소하고, 모델이 보다 뚜렷한 정상 패턴을 학습함으로써 오탐(False Positive)이 줄어든 결과로 해석된다. 실험 결과 중, AE05 모델은 스트라이드 5 데이터셋에서 ‘0.95 Quantile’ 임계값 기준 정확도 92.39%, 특이도 95.45%를 달성하며 가장 우수한 성능을 달성하였다. 따라서, 정확성과 신뢰성이 중요한 실제 이상 탐지 환경에서는 스트라이드 5 설정이 적절하다고 판단된다.

모델 깊이에 따른 성능 변화를 비교한 결과, 모델의 깊이가 깊어질수록 탐지 성능이 향상되는 것을 확인할 수 있었다. AE05 모델은 모든 조건에서 가장 높은 정밀도와 재현율을 보여주었다. 이는 네트워크 깊이가 깊어질수록 더 복잡한 열 패턴과 미세한 이상 신호를 효과적으로 학습했기 때문으로 분석된다. AE04 모델은 정확도에서 우수하였으며, AE05 모델이 정밀도, 재현율 간 균형 측면에서는 가장 안정적이었다.

이상 탐지에 기준으로 사용되는 임계값 설정의 영향 또한 실험 결과를 통해 확인할 수 있었다. ‘Mean’ 임계값은 재현율을 높여 결함을 놓치는 비율을 줄였지만 오탐이 증가하였고, 반대로 ‘0.95 Quantile’ 임계값은 높은 정밀도와 특이도를 확보하는 대신 일부 결함을 놓치는 것을 확인할 수 있었다. 세 가지 임계값 설정 중에서는 ‘0.95 Quantile’ 임계값이 가장 안정적이고 신뢰도 높은 탐지 성능을 제공하였다. AE05 모델의 경우 해당 임계값에서 가장 높은 정확도(92.39%)와 특이도(95.45%)를 달성하여, 결함 탐지 과정에서 불필요한 오탐을 억제하였다. 따라서 본 연구에서는 ‘0.95 Quantile’ 임계값을 최적 기준으로 판단하였으며, 이는 실제 현장 적용 시 안정적인 결함 검출과 낮은 오탐률을 동시에 달성할 수 있는 설정으로 사료된다.

종합적으로, 본 연구 결과는 모델의 깊이, 스트라이드 크기, 임계값 설정이 모두 이상 탐지 성능에 중요한 영향을 미친다는 점을 보여준다. 특히, AE05 모델과 스트라이드 5 구성, 그리고 ‘0.95 Quantile’ 임계값 기준 조합이 가장 안정적이고 신뢰도 높은 성능을 제공하였다. 이는 모델의 깊이가 증가할수록 복잡한 열 패턴을 정밀하게 학습하고 스트라이드 확대를 통해 중복 데이터를 줄여 정상 패턴의 표현력을 높였기 때문으로 해석된다.

따라서, 제안된 합성곱 오토인코더 기반 이상 탐지 기법은 정상 데이터만으로도 높은 92.39%의 정확도와 95.45%의 특이도를 달성할 수 있음을 확인하였다. 이러한 결과는 향후 열화상 데이터 기반 비파괴 검사 분야에서, 모델의 구조와 데이터 구성 요소의 설계가 탐지 효율 향상에 영향을 줄 수 있는 요인임을 시사한다. Fig. 8

|

Fig. 3 Reconstruction Error per Image with Threshold for AE03 on the Stride-3 Dataset |

|

Fig. 4 Reconstruction Error per Image with Threshold for AE04 on the Stride-3 Dataset |

|

Fig. 5 Reconstruction Error per Image with Threshold for AE05 on the Stride-3 Dataset |

|

Fig. 6 Reconstruction Error per Image with Threshold for AE03 on the Stride-5 Dataset |

|

Fig. 7 Reconstruction Error per Image with Threshold for AE04 on the Stride-5 Dataset |

|

Fig. 8 Reconstruction Error per Image with Threshold for AE05 on the Stride-5 Dataset |

본 연구에서는 해상풍력발전기 블레이드 내부 결함의 자동 탐지를 위한 방법으로 정상 데이터만을 활용한 합성곱 오토인코더 기반의 준지도 학습 모델을 제안한다. GFRP 시편의 시계열 열화상 데이터를 바둑판 배열 방식으로 2차원 이미지로 변환함으로써 모델이 데이터의 시계열적 특성을 공간 정보와 함께 학습할 수 있도록 하였다.

실험에서는 모델의 깊이와 데이터셋을 구성하는 스트라이드의 크기 그리고 임계값 기준 설정에 따른 이상 탐지 성능을 비교하였다. 실험 결과, 스트라이드 5 데이터셋에서 AE05 모델이 임계값 기준을 ‘0.95 Quantile’로 설정하였을 때 정확도 92.39%에 특이도 95.45%로 가장 높은 성능을 보여주는 것을 확인할 수 있었다. 이는 모델이 깊어질수록 복잡한 열 패턴을 정밀하게 학습하여 탐지 정확도가 향상되고, 스트라이드가 커질수록 데이터 중복이 줄어 정상 패턴 학습이 안정화됨을 시사한다.

본 연구는 풍력발전기 블레이드의 결함 탐지를 위한 열화상 기반 비지도 학습 접근의 가능성을 실증하였다. 향후 연구에서는 오토인코더 모델이 가지고 있는 정밀도와 재현율의 trade-off 문제를 극복하고 시계열 정보를 더욱 정밀하게 반영할 수 있는 순환 신경망 모델이나 트랜스포머 기반의 이상 탐지 모델을 활용한 이상 탐지 연구가 필요할 것으로 판단된다.

본 연구의 일부는 산업통상자원부(MOTIE)의 재원으로 한국에너지기술평가원(KETEP)의 연구 과제(과제번호:20224000000220)의 지원을 받아 수행되었으며, 일부는 산업통상자원부(MOTIE)의 재원으로 한국에너지기술평가원(KETEP)의 연구 과제(과제번호:20224000000040)의 지원을 받아 수행되었습니다.

- 1. Ma, L., Jiang, X., Tang, Z., Zhi, S., and Wang, T., “Wind Turbine Blade Defect Detection Algorithm Based on Lightweight MES-YOLOv8n,” IEEE Sensors Journal, Vol. 24, No. 17, 2024, pp. 28409-28418.

-

- 2. Chon, H., Oh, D., and Noh, J., “Enhanced Prediction Performance of Internal Defect Detection in Wind Turbine Blades on Thermography Using Deep Learning Models with Preprocessed Synthetic Data,” Applied Sciences, Vol. 15, No. 6, 2025, pp. 3042.

-

- 3. Masita, K., Hasan, A. N., Shongwe, T., and Hilal, H. A., “Deep Learning in Defect Detection of Wind Turbine Blades: A Review,” IEEE Access, Vol. 13, 2025, pp. 98399-98425.

-

- 4. Yang, B., and Sun, D., “Testing, Inspecting and Monitoring Technologies for Wind Turbine Blades: A Survey,” Renewable and Sustainable Energy Reviews, Vol. 22, 2013, pp. 515-526.

-

- 5. Pratt, R., Allen, C., Masoum, M. A., and Seibi, A., “Defect Detection and Classification on Wind Turbine Blades Using Deep Learning with Fuzzy Voting,” Machines, Vol. 13, No. 4, 2025, pp. 283.

-

- 6. Ibarra-Castanedo, C., Tarpani, J. R., and Maldague, X. P., “Nondestructive Testing with Thermography,” European Journal of Physics, Vol. 34, No. 6, 2013, pp. S91.

-

- 7. Ibarra-Castanedo, C., Benítez, H., Maldague, X., and Bendada, A., “Review of Thermal-contrast-based Signal Processing Techniques for the Nondestructive Testing and Evaluation of Materials by Infrared Thermography,” In Proc. Int. Workshop on Imaging NDE, Kalpakkam, India, Apr. 2007, pp. 1-6.

- 8. Kou, L., Li, Y., Zhang, F., Gong, X., Hu, Y., Yuan, Q., and Ke, W., “Review on Monitoring, Operation and Maintenance of Smart Offshore Wind Farms,” Sensors, Vol. 22, No. 8, 2022, pp. 2822.

-

- 9. Mishnaevsky Jr, L., “Root Causes and Mechanisms of Failure of Wind Turbine Blades: Overview,” Materials, Vol. 15, No. 9, 2022, pp. 2959.

-

- 10. McGugan, M., Pereira, G., Sørensen, B. F., Toftegaard, H., and Branner, K., “Damage Tolerance and Structural Monitoring for Wind Turbine Blades,” Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, Vol. 373, No. 2035, pp. 20140077.

-

- 11. Kwaon, K. A., Choi, M. Y., Park, H. S., Park, J. H., Huh, Y. H., and Choi, W. J., “Quantitative Defects Detection in Wind Turbine Blade Using Optical Infrared Thermography,” Journal of the Korean Society for Nondestructive Testing, Vol. 35, No. 1, 2015, pp. 25-30.

-

- 12. Kim, K. S., Jeon, S. Y., and Jung, H. C., “Defect Detection of Impacted Composite Tubes by Lock-in Photo-infrared Thermography Technique,” Journal of the Korean Society for Nondestructive Testing, Vol. 31, No. 2, 2011, pp. 139-143.

- 13. Chon, H., and Noh, J., “Review of Wind Turbine Blade Defect Detection Algorithm Based on AI,” JMST Advances, Vol. 7, 2025, pp. 1-6.

-

- 14. Ma, Y., Martinez-Vazquez, P., and Baniotopoulos, C., “Wind Turbine Tower Collapse Cases: A Historical Overview,” Proceedings of the Institution of Civil Engineers-Structures and Buildings, Vol. 172, No. 8, 2019, pp. 547-555.

-

This Article

This Article

-

2025; 38(5): 597-603

Published on Oct 31, 2025

- 10.7234/composres.2025.38.5.597

- Received on Jul 29, 2025

- Revised on Sep 3, 2025

- Accepted on Oct 7, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jackyou Noh

-

Department of Naval Architecture, Kunsan National University

- E-mail: snucurl@kunsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.