- Effect of Acrylic Binder Content on the Physical Properties of Coconut-Based Activated Carbon Monoliths

Min Seong Han*, Byong Choi Bai*†

* Division of Energy Engineering, Daejin University

- 아크릴계 바인더 함량이 야자계 활성탄소 모노리스의 물리적 특성에 미치는 영향

한민성* · 배병철*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, coconut shell-based activated carbon was employed to fabricate monoliths for gas storage, designed as a key material for adsorbed natural gas (ANG) systems to replace conventional liquefied natural gas (LNG) technology. The monoliths were prepared by mixing granular activated carbon with an acrylic binder, carboxymethyl cellulose (CMC), and distilled water, followed by pressing the mixture in a 2.5 cm diameter mold at 10 MPa for 2 min. The molded bodies were dried at room temperature for 24 h and subsequently in an oven at 80oC. The surface morphology, internal structure, and elemental composition of the monoliths were characterized using scanning electron microscopy (SEM) and energy-dispersive X-ray spectroscopy (EDS). The specific surface area, pore structure, and pore size distribution were analyzed by Brunauer-Emmett-Teller (BET) measurements. The density of the monoliths was determined using Acrchimedes’ principle, and their mechanical stability was evaluated by compressive strength testing. These results demonstrate the potential of coconut shell-based activated carbon monoliths as efficient storage media for ANG systems.

본 연구에서는 액화천연가스(LNG) 시스템을 대체할 수 있는 흡착천연가스(ANG) 기술의 핵심 소재로 야자계 활성탄소를 활용하여 가스 저장용 모노리스를 제조하였다. 모노리스는 적정 입도로 분쇄한 활성탄소, 아크릴계 바인더, 카르복시메틸 셀룰로오스(CMC), 증류수를 혼합하여 반죽한 뒤, 지름 2.5 cm인 몰드에 적정량을 넣고 10 MPa 압력에서 2분간 프레싱하였다. 성형체는 상온에서 하루 동안 건조한 후 80oC 오븐에서 추가 건조하였다. 제조된 모노리스의 표면 및 내부 미세구조와 원소 조성은 주사 전자 현미경(SEM)과 에너지 분산 X선 분광법(EDS)을 이용하여 분석하였다. 또한 비표면적과 기공 구조 및 크기는 Brunauer-Emmett-Teller (BET) 분석을 통해 확인하였다. 밀도는 아르키메데스 원리를 적용하여 측정하였으며, 기계적 안정성은 압축 강도 시험을 통해 평가하였다. 본 연구 결과는 ANG 시스템의 고효율 가스 저장 매체 개발에 있어 야자계 활성탄소 기반 모노리스의 활용 가능성을 제시한다.

Keywords: 야자계 활성탄소(Coconut shell-based activated carbon), 모노리스(Monolith), 아크릴계 바인더(Acrylic binder), 기계적 특성(Mechanical properties)

천연가스(Natural Gas, NG) 저장 및 운송 기술에는 압축천연가스(Compressed Natural Gas, CNG)와 액화천연가스(Liquefied Natural Gas, LNG)가 대표적으로 활용되고 있다[1]. 그러나 CNG는 250 bar의 고압이 필요하고, LNG는 -161oC의 극저온을 유지해야 하는 기술적 한계가 있다[2]. 이러한 문제로 인해 최근에는 다공성 흡착제를 이용하여 천연가스를 저장하는 흡착천연가스(Adsorbed Natural Gas, ANG) 기술이 활발히 개발되고 있다[3]. ANG는 기존 기술에 비해 에너지 효율적이고 안전하며 경제적인 장점을 지니고 있다[4]. 이를 구현하기 위한 고흡착 용량의 미세 다공성 흡착제, 특히 저비용 탄소 기반 소재의 개발이 요구된다[5].

탄소계 흡착제에는 대표적으로 활성탄소와 활성탄소섬유가 있다[6]. 이 중 활성탄소는 넓은 비표면적과 우수한 전기전도성을 갖는 장점으로 인해 가스 흡착/분리, 센서, 약물 전달 등 다양한 분야에서 활용되고 있다[7,8]. 그러나 ANG 저장에 직접 응용하기에는 낮은 밀도라는 한계가 존재한다[9].

활성탄소는 응용 범위가 넓으며, 사용 목적에 따라 다양한 형상으로 제조할 수 있다[10]. 일반적으로 입자형, 펠렛형, 시트형, 그리고 모노리스 구조가 있다[11]. 이 중 펠렛과 모노리스 형태는 기체 저장, 분리 및 촉매 반응 등의 공정에서 유용하게 활용된다[12]. 이러한 다양한 형상 제조를 통해 활용도를 극대화할 수 있으며, 이에 따라 성능 최적화도 가능해진다[13]. 최근에는 다양한 구조체를 활용한 활성탄소 기반 소재의 연구가 활발히 진행되고 있다[14].

이러한 성형체 제조에는 바인더의 사용이 필수적이다[15]. 바인더의 종류와 함량은 성형체의 기계적 강도, 다공성, 열적 안정성 등 물리적 특성에 큰 영향일 미친다[16]. 바인더에는 크게 액상 바인더와 고상 바인더로 구분된다[17]. 대표적으로 액상 바인더에는 스티렌-뷰틸 아크릴레이트(Styrene -Butyl Acrylate, SBA), 고상 바인더에는 카르복시메틸 셀룰로오스(carboxymethyl cellulose, CMC)가 있다[11,18]. 일반적으로 SBA는 CMC와 함께 사용되며, 활성탄소와의 혼합 시 균일한 분산을 유도하여 성형 안정성과 내구성을 향상시키는 역할을 한다[19,20]. 반면, CMC는 점도 조절 및 분산 안정화를 담당하는 보조적 바인더로 사용된다[19].

바인더의 선택은 성형체의 용도 및 특성에 따라 다양하게 이루어진다[21]. 단일 바인더뿐만 아니라, 두 가지 이상의 바인더를 혼합하거나, 응용 목적에 따라 기능성 바인더를 첨가하는 경우도 있다[22]. 이러한 바인더 조합의 다양성은 구조체의 기계적 강도와 기능성 향상에 기여하며 다양한 응용에 적용할 수 있다[23].

한편, 바인더의 종류뿐만 아니라 첨가량 역시 매우 중요한 요소이다[24]. 바인더의 함량이 부족할 경우 성형체의 형태 유지가 어려워지며, 과다하게 첨가될 경우 활성탄소의 기공 구조를 막아 흡착 용량이 저하되는 문제가 발생할 수 있다[25]. 따라서 최적의 바인더 조건을 확립하는 것이 중요하다.

바인더를 선정하여 활성탄소 성형체를 제조한 뒤에 밀도 및 강도도 핵심적인 특성이다. 높은 밀도는 동일 질량 대비 단위 부피당 가스 저장 용량을 증가시킨다[26]. 우수한 기계적 강도는 흡∙탈착과 같은 기체 흐름이 일어나는 반응기에 가해지는 압력을 견디기 위해 필요하다[27].

본 연구에서는 야자계 입상 활성탄소을 분쇄하여 적정 입도를 갖는 분말 활성탄소를 제조하고 SBA와 CMC 바인더를 다양한 조건으로 혼합하여 압축 성형을 통해 모노리스를 제조하였다. 이후 제조된 모노리스의 특성을 분석하여 ANG 저장에 적합한 최적 제조 조건을 도출하고자 한다.

2.1 재료

비표면적이 약 2000 m2/g인 야자계 입상 활성탄소(POSCO Future M, Korea)를 사용하였다. 모노리스 제조를 위해 활성탄소와의 결합력을 확보할 수 있는 바인더로서 SBA (Unisol Chemicals, Korea)와 CMC (Unisol chemicals, Korea)를 사용하였다.

2.2 모노리스 제조

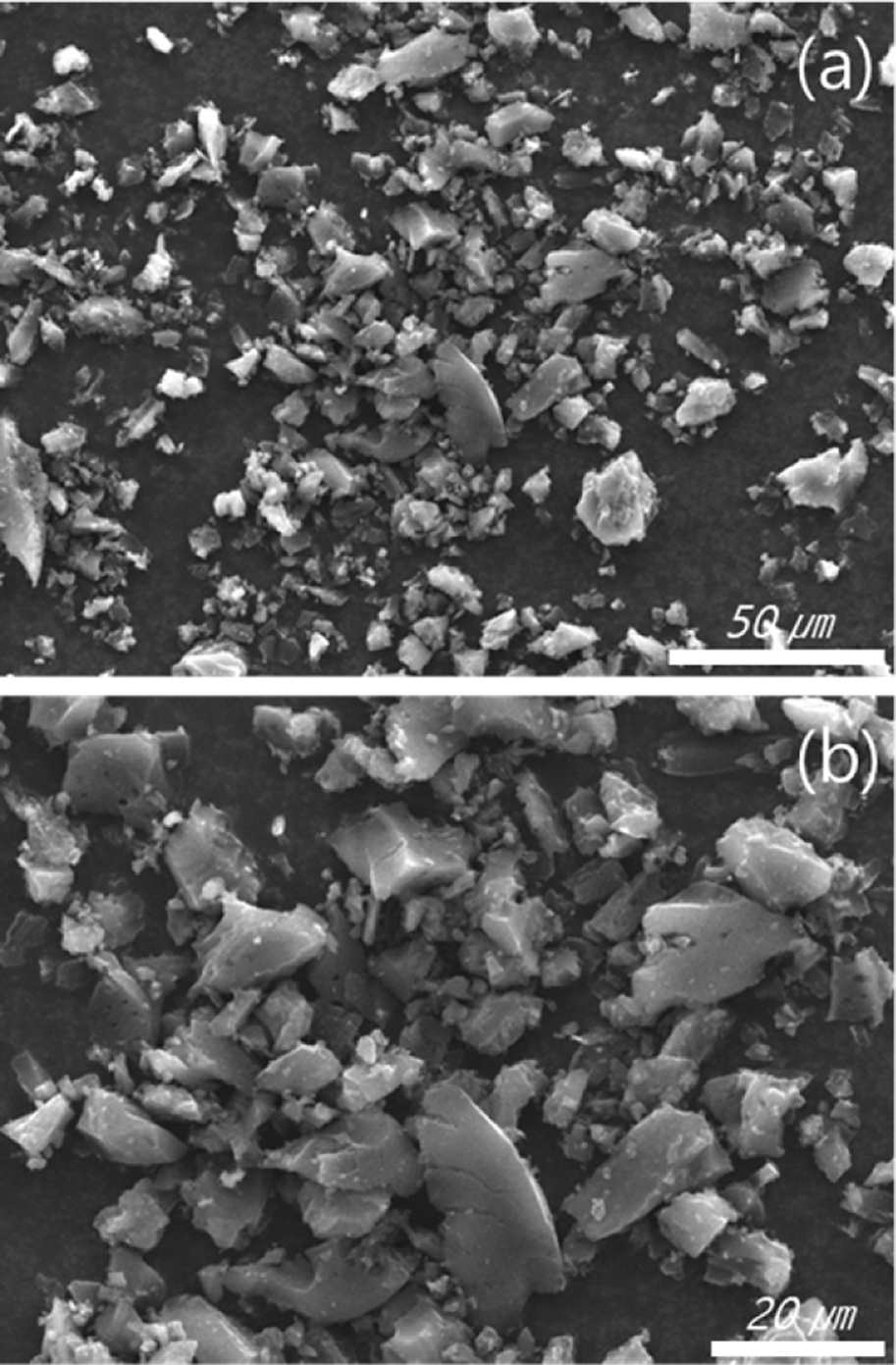

모노리스 제조에 앞서, 야자계 입상 활성탄소를 분쇄기를 이용해 곱게 분쇄한 후, 채질 과정을 거쳐 특정 Fig. 1과 같은 입도 범위의 분말 활성탄소를 확보하였다.

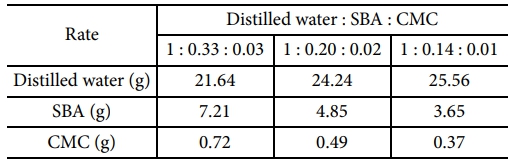

이후 확보된 분말 활성탄소 20 g에 증류수, SBA, CMC를 Table 1의 비율에 따라 혼합하여 반죽 상태의 혼합물을 제조하였다. 제조된 혼합물은 3 g씩 덜어 지름 2.5 cm의 몰드에 충진하였다. 그 뒤. 10 MPa의 압력으로 2분간 가압하여 성형체를 형성하였다. 성형된 샘플은 몰드에서 분리한 후 실온에서 하루 동안 자연 건조하여 급격한 수분 증발로 인한 기공 손상을 최소화하였으며, 이어서 80oC 오븐에서 추가로 건조하였다.

실험에서 사용된 시료인 분말 활성탄소를 AC로 명명하였다. 또한 바인더 비율에 따라, 가장 많은 비율(1:0.33:0.03)을 첨가한 시료는 ACHM, 중간 비율(1:0.20:0.02)은 ACMM, 가장 적은 비율(1:0.14:0.01)은 ACLM으로 구분하였다.

2.3 특성 분석

활성탄소 모노리스의 형상 및 원소 조성을 확인하기 위해 scanning electron microscopy (SEM; VEGA3, Tescan, Czech)과 energy dispersive spectrometer (EDS; VEGA3, Tescan, Czech)를 사용하여 분석하였다. 활성탄소 모노리스 제조 후 비표면적 및 기공 특성은 질소 흡∙탈착 등온선에 기반한 Brunauer-Emmett-Teller (BET; BELSORP-max, MicrotracBEL Corp., Japan)을 통해 평가하였다. 활성탄소 모노리스의 겉보기 밀도는 상온에서 용매를 물로 사용하여 아르키메데스 원리에 기반한 침수법을 사용하여 측정하였다. 마지막으로, 압축 강도는 만능재료시험기를 이용하여 활성탄소 모노리스의 기계적 강도를 평가하였다.

|

Fig. 1 SEM image of activated carbon at different magnifications: (a) low magnification and (b) high magnification |

3.1 활성탄소 모노리스 표면 분석

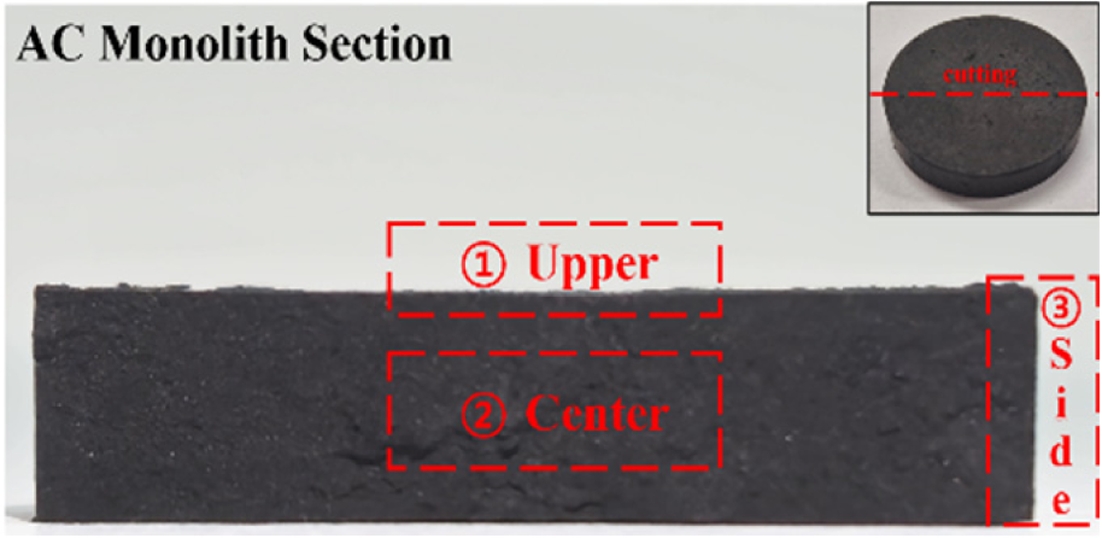

활성탄소 모노리스의 표면 형상을 확인하기 위해 SEM 분석을 수행하였다. 시편은 모노리스를 절단하여 상부, 중심부, 측면부에서 각각 채취하였으며, Fig. 2에 절단 모식도를 나타내었다.

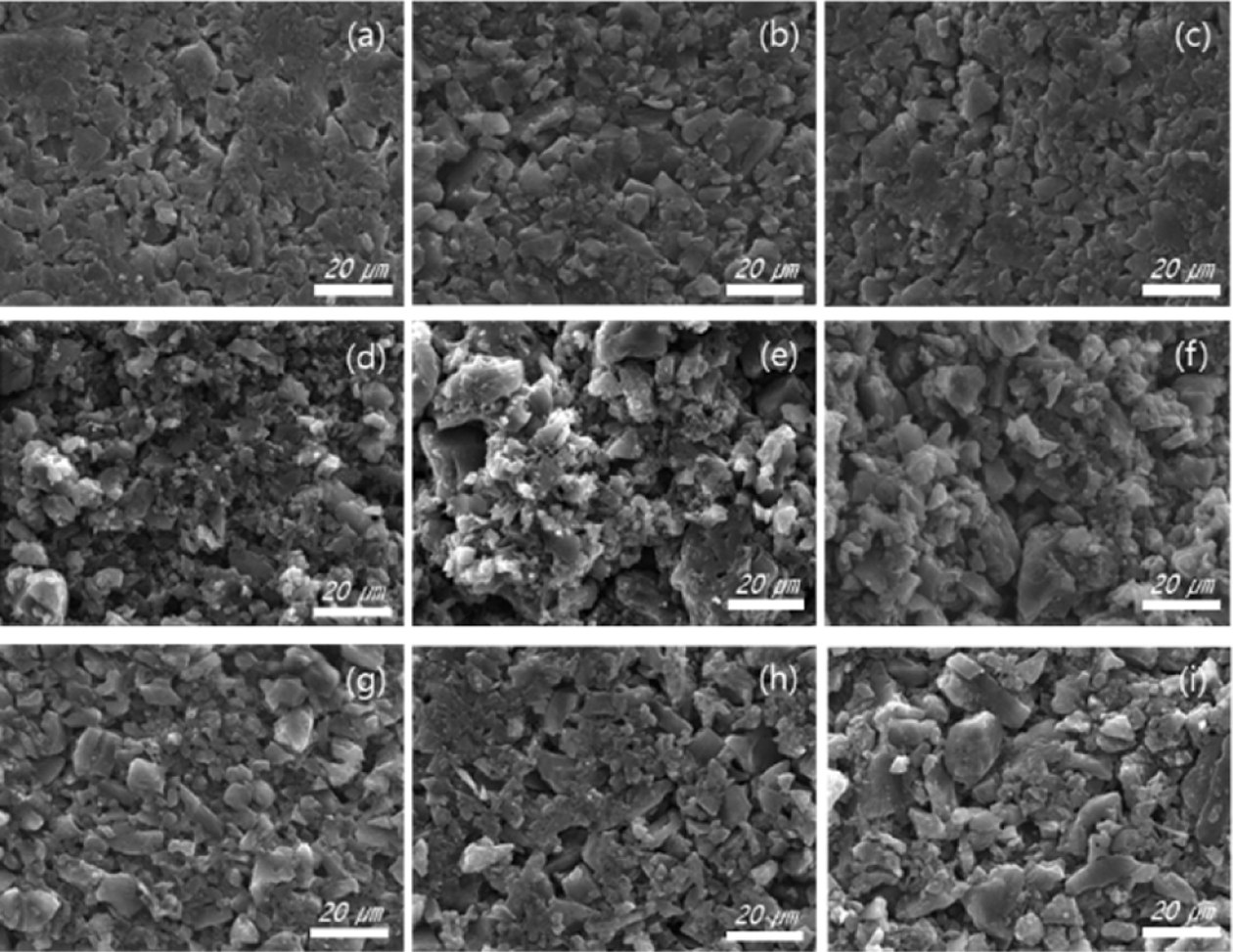

분석 결과(Fig. 3), 바인더 함량에 따라 표면 형태가 뚜렷하게 달라짐을 확인할 수 있었다. 바인더 사용량이 많은 Fig. 3(a)의 경우 상대적으로 매끄러운 표면이 관찰되었으나, 바인더 함량이 감소할수록 Fig. 3(c)에서 표면이 거칠어지고 공극 구조가 많은 경향을 보였다. 이러한 매끄러운 표면 형상은 비표면적 감소와 관련될 수 있다.

3.2 활성탄소 모노리스 원소 분석

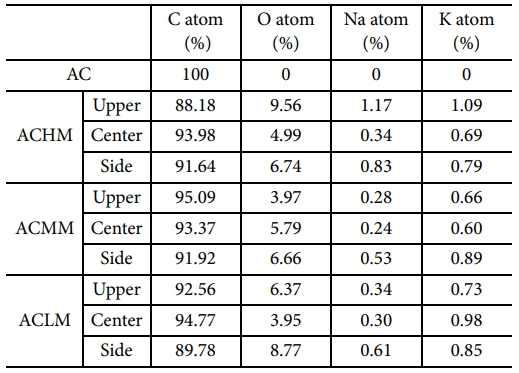

제조 과정에서의 원소 분포와 조성 차이를 확인하기 위해 EDS 분석을 수행하였으며, 분석은 SEM과 동일하게 성형체의 상부, 중심부, 측면부에서 분석하였다.

분석 결과, AC는 탄소 100%로만 구성되어 있음을 확인하였다. ACHM의 경우 평균 탄소 함량은 91.27%로 나타났으며, 위치별로 탄소 함량의 편차가 존재하였다. 이는 증류수의 비율이 낮아 SBA와 CMC가 충분히 균일하게 혼합되지 못한 결과로 해석된다. 반면 ACMM은 평균 탄소 함량이 93.46%로 ACHM보다 높게 나타났으며, 이는 사용한 바인더 양이 상대적으로 적어 탄소 함량 비율이 높게 유지된 것으로 판단된다. 그러나 ACLM은 예상과 달리 탄소 함량이 ACMM과 ACHM의 중간 값이 관찰되었다. 이는 반죽 과정에서 손으로 혼합을 수행함에 따라 균일한 분산이 충분히 이루어지지 못했기 때문으로 판단된다.

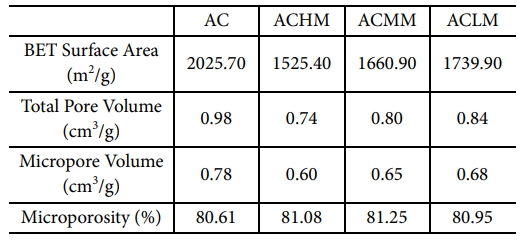

3.3 활성탄소 모노리스의 비표면적 분석

가스 저장 성능을 향상시키는 데 있어 비표면적과 기공 특성은 중요한 역할을 한다. 이에 따라 BET 분석을 통해 활성탄소 모노리스의 비표면적, 기공 부피를 평가하였다.

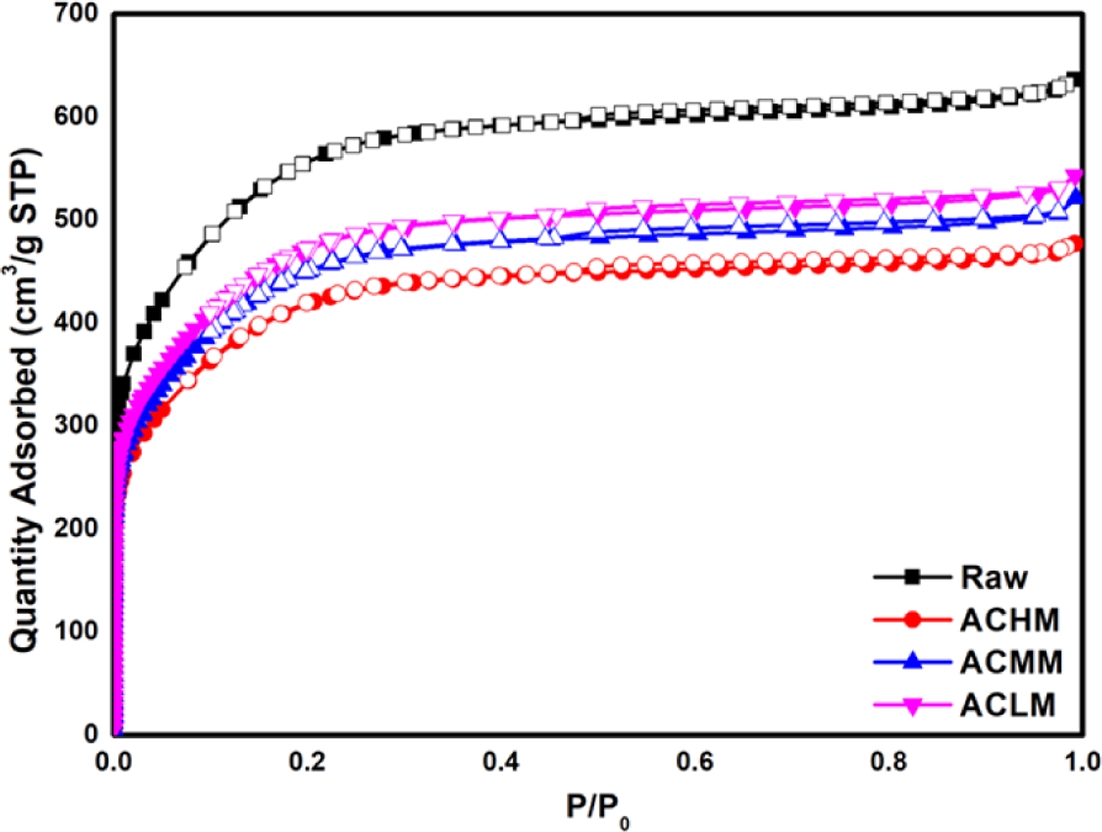

Fig. 4의 흡착등온선은 Type I 형태를 나타내며, 이는 대부분의 기공이 미세기공임을 의미한다. 또한 중간 영역에서 그래프가 완만해지는 결과를 보이는데, 이는 중간 기공에서 다층 흡착이 진행됨에 따라 나타나는 현상이다.

Table 3 나타낸 바와 같이, 야자계 분말 활성탄소의 비표면적은 2025.70 m2/g으로 측정되었으며, 바인더가 함량이 증가할수록 비표면적이 감소하였다. 특히 바인더가 가장 많이 첨가된 ACHM의 경우 비표면적이 1525.40 m2/g까지 감소하였다. 이는 활성탄소의 기존 기공이 바인더에 의해 부분적으로 차단되었기 때문으로 판단된다. 이러한 경향은 SEM 분석 결과와도 일치하며, 바인더 비율이 높을수록 기공 구조가 막혀 총 기공 부피(Total Pore Volume)와 미세기공 부피(Micropore Volume) 역시 동일한 경향성으로 감소하였다. 한편, 활성탄소 및 활성탄소 모노리스 모두 미세기공 비율(Microporosity)은 약 80~81% 수준으로 유지되어, 바인더 함량 변화에 따라 일정한 감소 경향을 보이는 것으로 해석된다.

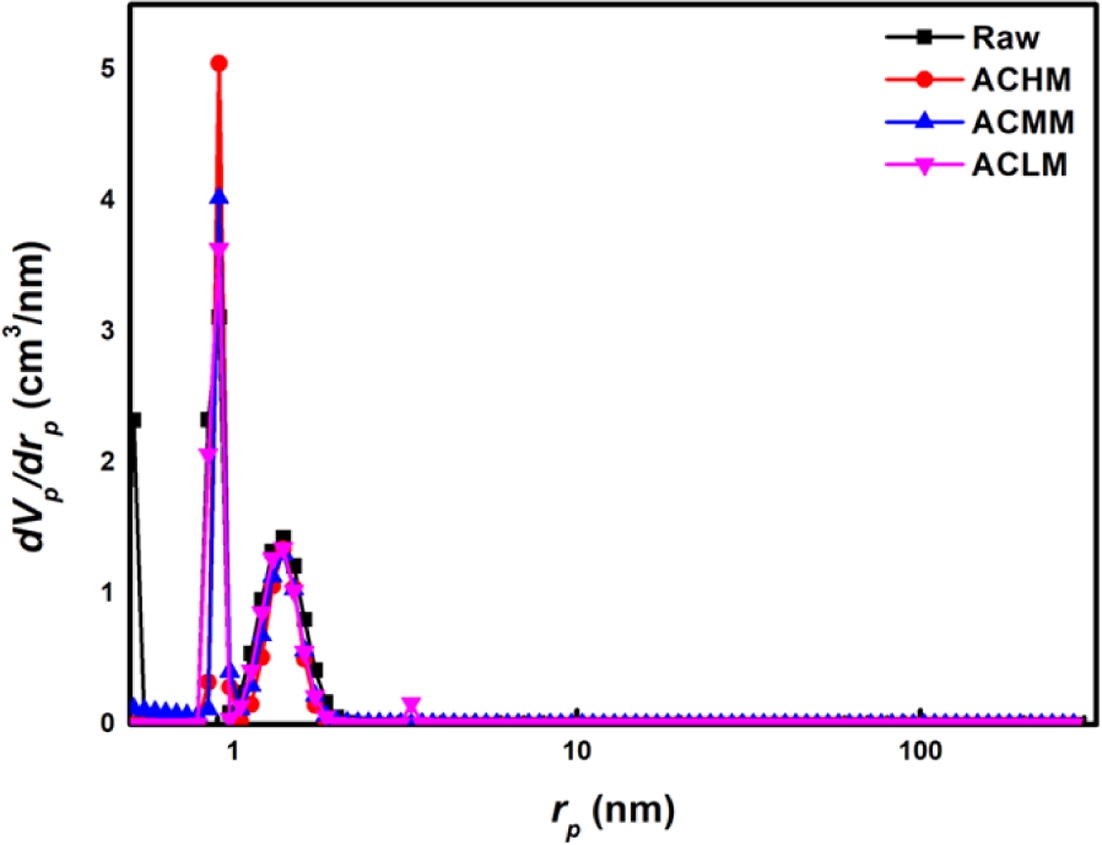

Fig. 5의 기공 크기 분포에서는 Table 3의 미세기공 비율이 모두 80% 이상임에 따라 2 nm 이하의 미세 기공이 우세하게 분포함을 확인할 수 있으며, 2 nm 이상의 기공은 소량만 존재하는 것으로 나타났다. 이러한 결과는 시료의 전체 비표면적이 주로 미세기공에 의해 형성되어 있음을 의미한다. Table 4

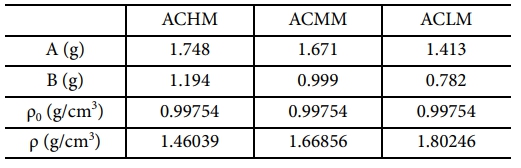

3.4 밀도 분석

밀도는 아르키메데스 방법을 이용하여 측정하였다. 아르키메데스 방법의 경우, 고체 시료의 밀도 측정을 위하여 전용 장치(AD-1654)가 장착된 저울(FX-300i)을 사용했다. 해당 저울의 측정 정확도는 0.001 g이다. 밀도 계산은 다음의 식에 따라 수행하였다.

여기서 ρ는 시료의 밀도, ρ0는 측정에 사용된 유체의 밀도로서 온도에 따라 달라진다. A는 공기 중에서 측정한 시료의 질량, B는 공기 중 시료의 질량과 액체 중 시료 질량의 차이를 의미한다.

실험결과, 바인더 함량이 증가할수록 모노리스의 밀도는 감소하는 경향을 나타내었다. ACHM, ACMM, ACLM의 밀도는 각각 1.46, 1.67, 1.80 g/cm3로, 바인더 함량이 낮은 시료일수록 상대적으로 높은 밀도를 보였다. 이러한 현상은 수분계 바인더의 특성에 기인한 것으로 해석된다. 즉, 건조 및 경화 과정에서 수분이 증발하고 입자 재배열이 일어나면서 미세기공이 형성되며, 이 중 일부는 폐공(closed pore)으로 잔존하게 된다. 아르키메데스의 방식에 의한 밀도 측정 시, 이러한 폐공은 유체가 침투하지 못하여 실제보다 큰 체적이 평가되므로, 결과적으로 계산된 밀도가 낮게 나타나는 현상이 관찰되었다[28].

3.5 강도 분석

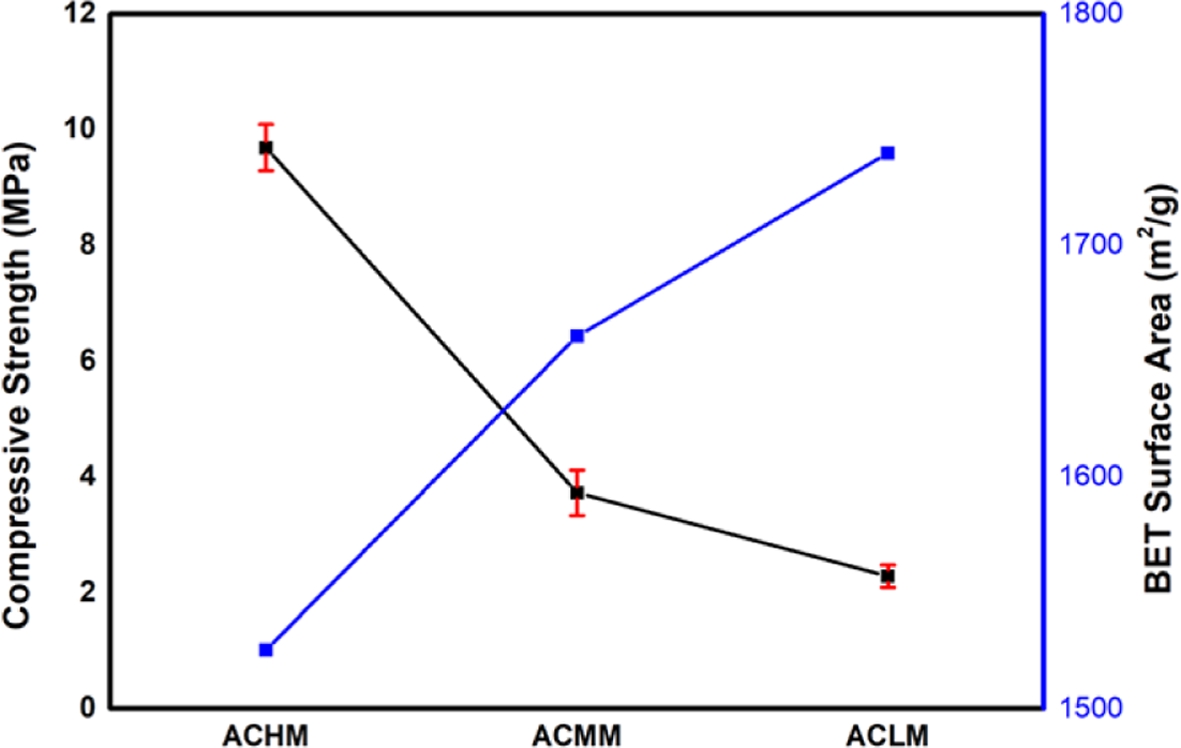

압축 강도는 KS M ISO 604에 따라 측정하였다. 본 방법은 일정한 조건에서 시료의 압축성을 평가하는 방법이다. 압축 강도는 각 시료마다 세 번의 반복 실험을 수행하였으며, 그 평균값을 Fig. 6에 나타내었다. 오차 범위는 표준 오차(standard error)로 표시하였다.

실험 결과, 압축 강도는 바인더의 함량이 증가할수록 향상되는 경향을 보였다. 특히, 바인더 함량이 높은 ACHM 시료는 기공이 막히면서 비표면적이 감소하였으나, 그에 따라 기계적 강도가 다른 시료들에 비해 현저히 우수하게 나타났다. 반대로, 바인더 함량이 낮은 ACLM 시료는 기공 감소가 상대적으로 적어 비표면적은 유지되었으나, 다공성이 높아 압축 과정에서 낮은 압력에서도 형태를 유지하지 못하고 무너지는 현상을 확인하였다. 이와 같이, 비표면적과 압축 강도는 서로 반비례 관계를 형성함을 확인할 수 있었다.

이러한 결과는 응용 측면에서 중요한 역할을 한다. 기계적 안정성이 우선적으로 요구되는 곳에서는 바인더 함량이 높을수록 유리하며, 반대로 흡착 및 저장 성능이 중요하게 요구되는 곳에서는 바인더 함량이 낮을수록 유리하다. 따라서 적절한 바인더 함량의 조절을 통해 기계적 특성 및 비표면적의 균형을 맞추어야 한다.

|

Fig. 2 Activated carbon monolith section |

|

Fig. 3 SEM scanning images of the upper (a, d, g), center (b, e, h), and side (c, f, i) regions of ACHM, ACMM, and ACLM |

|

Fig. 4 Adsorption isotherms of activated carbon monolith |

|

Fig. 5 Pore size distribution of activated carbon monolith |

|

Fig. 6 Changes in compressive strength and BET specific surface area according to binder content |

본 연구에서는 활성탄소, SBA, 및 CMC를 혼합하여 압축 성형한 가스 흡착용 모노리스를 제조하고, 구조적∙물리적 특성을 평가하였다. SEM 및 EDS 분석 결과, 바인더 함량이 감소할수록 표면이 거칠어지고 공극이 증가하였으며, 바인더에 첨가에 따라 산소 함량이 높아지는 것을 확인하였다. BET 분석에서는 바인더 함량이 적을수록 공극이 공극 유지로 인해 비표면적 감소가 낮은 반면, 바인더 함량이 많을수록 공극이 막혀 비표면적이 크게 감소하였다.

밀도 측정 결과, 바인더의 함량이 증가함수록 밀도가 감소하는 경향을 나타내었는데, 이는 SBA 바인더의 건조 및 경화 과정에서 발생하는 폐공이 유체의 침투를 방해하여 실제보다 큰 체적이 평가되기 때문으로 해석된다. 압축 강도의 경우, 바인더 함량이 많을수록 기공이 차단되어 비표면적은 감소하였으나 기계적 강도는 우수하였다. 반대로 바인더 함량이 적은 경우 비표면적 감소량은 낮았으나 공극이 많아 낮은 압력에서도 구조적 붕괴가 발생하여 강도가 낮았다.

따라서, 활성탄소 기반 모노리스의 물리적 특성은 바인더 함량에 크게 의존하며, 흡착 성능과 기계적 안정성 간의 균형 확보를 위해 바인더 함량의 최적화가 필수적임을 확인하였다. 이는 모노리스의 활용 목적에 따라 바인더 함량을 조절할 필요가 있음을 시사한다.

본 연구는 2025년도 산업통상자원부 및 한국산업기술기획평가원(KEIT) 지원을 받아 수행된 연구임(과제번호: RS-2024-00434503).

- 1. Shkolin, A. V., Fomkin, A. A., Men’shchikov, I. E., Strizhenov, E. M., Pulin, A. L., and Khozina, E. V., “Monolithic microporous carbon adsorbent for low-temperature natural gas storage,” Adsorption, Vol. 25, No. 8, 2019, pp. 1559-1573.

-

- 2. Sanal, A., Bernama, A., Haris, F., and Ramadhan, I. T., “Preparation of activated carbon from waste plastics polyethylene terephthalate as adsorbent in natural gas storage,” IOP Conference Series: Materials Science and Engineering, Vol. 176, No. 1, 2017.

-

- 3. Abdulsalam, J., Mulopo, J., Bada, S., and Oboirien, B., “Natural gas storage properties of adsorbents synthesised from three different coal waste in South Africa,” Fuel, Vol. 267, 2020, 117157.

-

- 4. Strizhenov, E. M., Chugaev, S. S., Men’shchikov, I. E., Shkolin, A. V., and Zherdev, A. A., “Heat and mass transfer in an adsorbed natural gas storage system filled with monolithic carbon adsorbent during circulating gas charging,” Nanomaterials, Vol. 11, No. 12, 2021.

-

- 5. Michaelis, E., Nie, R., Austin, D., and Yue, Y., “High surface area biocarbon monoliths for methane storage,” Green Energy & Environment, Vol. 8, No. 5, 2023, pp. 1308-1324.

-

- 6. Kim, H. S., Kim, H. Y., and Jung, W. Y., “Preparation of paper from pitch-based activated carbon fibers and adsorption characteristics,” Composites Research, Vol. 29, No. 5, 2016, pp. 256-261.

-

- 7. Wi, E., Phu, N. A. M. M., Kim, K., Yun, J. W., Huh, Y. I., and Chang, M., “Fabrication of Composite Activated Carbon Electrodes and Sodium Ion Removal by Capacitive Desalination Process,” Composites Research, Vol. 37, No. 4, 2024, pp. 356-362.

-

- 8. Alves, A. T., Lasmar, D. J., de Andrade Miranda, I. P., da Silva Chaar, J., and dos Santos Reis, J., “The potential of activated carbon in the treatment of water for human consumption, a study of the state of the art and its techniques used for its development,” Advances in Bioscience and Biotechnology, Vol. 12, No. 6, 2021, pp. 143-153.

-

- 9. Byamba-Ochir, N., Shim, W. G., Balathanigaimani, M. S., and Moon, H., “High density Mongolian anthracite based porous carbon monoliths for methane storage by adsorption,” Applied Energy, Vol. 190, 2017, pp. 257-265.

-

- 10. Tang, S. H., and Zaini, M. A. A., “Development of activated carbon pellets using a facile low-cost binder for effective malachite green dye removal,” Journal of Cleaner Production, Vol. 253, 2020, 119970.

-

- 11. Reljic, S., Cuadrado-Collados, C., Farrando Pérez, J., Jardim, E. D. O., Martinez-Escandell, M., and Silvestre-Albero, J., “Carbon-based monoliths with improved thermal and mechanical properties for methane storage,” Fuel, Vol. 324, 2022, 124753.

-

- 12. Regufe, M. J., Ferreira, A. F., Loureiro, J. M., Shi, Y., Rodrigues, A., and Ribeiro, A. M., “New hybrid composite honeycomb monolith with 13X zeolite and activated carbon for CO2 capture,” Adsorption, Vol. 24, No. 3, 2018, pp. 249-265.

-

- 13. Ren, Z., Guo, Y., and Gao, P. X., “Nano-array based monolithic catalysts: Concept, rational materials design and tunable catalytic performance,” Catalysis Today, Vol. 258, 2015, pp. 441-453.

-

- 14. Gopinath, K. P., Vo, D. V. N., Gnana Prakash, D., Adithya Joseph, A., Viswanathan, S., and Arun, J., “Environmental applications of carbon-based materials: a review,” Environmental Chemistry Letters, Vol. 19, No. 1, 2021, pp. 557-582.

-

- 15. Ntouros, V., Kousis, I., Pisello, A. L., and Assimakopoulos, M. N., “Binding materials for MOF monolith shaping processes: A review towards real life application,” Energies, Vol. 15, No. 4, 2022.

-

- 16. Skoczko, I., and Guminski, R., “Research on the development of technologies for the production of granulated activated carbons using various binders,” Materials, Vol. 13, No. 22, 2020.

-

- 17. Saeidi, N., and Lotfollahi, M. N., “A procedure to form powder activated carbon into activated carbon monolith,” The International Journal of Advanced Manufacturing Technology, Vol. 81, No. 5, 2015, pp. 1281-1288.

-

- 18. Bahranifard, Z., Tabrizi, F. F., and Vosoughi, A. R., “An investigation on the effect of styrene-butyl acrylate copolymer latex to improve the properties of polymer modified concrete,” Construction and Building Materials, Vol. 205, 2019, pp. 175-185.

-

- 19. Srivastava, M., MR, A. K., and Zaghib, K., “Binders for Li-ion battery technologies and beyond: a comprehensive review,” Batteries, Vol. 10, No. 8, 2024.

-

- 20. Tan, C., Tirri, T., and Wilen, C. E., “The effect of core–shell particle morphology on adhesive properties of poly (styrene-co-butyl acrylate),” International Journal of Adhesion and Adhesives, Vol. 66, 2016, pp. 104-113.

-

- 21. Zou, F., and Manthiram, A., “A review of the design of advanced binders for high‐performance batteries,” Advanced Energy Materials, Vol. 10, No. 45, 2020, 2002508.

-

- 22. Kim, J. H., Hwang, H. I., and Im, J. S., “Optimization of the Filler-and-Binder Mixing Ratio for Enhanced Mechanical Strength of Carbon–Carbon Composites,” Materials, Vol. 16, No. 11, 2023.

-

- 23. Abdelmonim, A., and Bompa, D. V., “Mechanical and fresh properties of multi-binder geopolymer mortars incorporating recycled rubber particles,” Infrastructures, Vol. 6, No. 10, 2021.

-

- 24. Bao, J., Chu, M., Wang, H., Liu, Z., Han, D., Cao, L., Guo, J., and Zhao, Z., “Evolution characteristics and influence mechanism of binder addition on metallurgical properties of iron carbon agglomerates,” Metallurgical and Materials Transactions B, Vol. 51, No. 6, 2020, pp. 2785-2796.

-

- 25. Lee, S., Gendensuren, B., Kim, B., Jeon, S., Cho, Y. H., Kim, T., and Oh, E. S., “Effect of emulsified polymer binders on the performance of activated carbon electrochemical double-layer capacitors,” Korean Journal of Chemical Engineering, Vol. 36, No. 11, 2019, pp. 1940-1947.

-

- 26. Marco-Lozar, J. P., Kunowsky, M., Carruthers, J. D., and Linares-Solano, Á., “Gas storage scale-up at room temperature on high density carbon materials,” Carbon, Vol. 76, 2014, pp. 123-132.

-

- 27. Kim, S. W., Sohn, J. S., Kim, H. K., Ryu, Y., and Cha, S. W., “Effects of gas adsorption on the mechanical properties of amorphous polymer,” Polymers, Vol. 11, No. 5, 2019.

-

- 28. Ma, Y., Davis, H. T., and Scriven, L. E., “Microstructure development in drying latex coatings,” Progress in Organic Coatings, Vol. 52, No. 1, 2005, pp. 46-62.

-

This Article

This Article

-

2025; 38(6): 611-616

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.611

- Received on Sep 12, 2025

- Revised on Oct 29, 2025

- Accepted on Nov 3, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Byong Choi Bai

-

Division of Energy Engineering, Daejin University

- E-mail: baibc0820@daejin.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.