- Effect of Si Content on the Mechanical and Wear Properties of TiC/Fe Metal Matrix Composites for Bearing Applications

HyeonJae Park*, **, Sangmin Shin*, Taeho Lee*, **, Seungchan Cho*, Sang-Bok Lee*, Sang-Kwan Lee*, Yangdo Kim**, Junghwan Kim*†

* Composites & Convergence Materials Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials and Science Engineering, Pusan National University, Busan, Korea- Si 함량에 따른 베어링용 TiC/Fe 금속복합재의 기계적 및 마모 특성 연구

박현재*, ** · 신상민* · 이태호*, ** · 조승찬* · 이상복* · 이상관* · 김양도** · 김정환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, TiC/Fe metal matrix composites with 60 vol.% TiC were fabricated by pressure infiltration while varying the Si content in the Fe matrix to 0.8, 1.5, and 2.5 wt.% as a graphite-stabilizing element. Increasing Si suppressed cementite formation, enhanced graphite precipitation, and transformed the matrix from lamellar pearlite to ferrite. As a result, hardness and elastic modulus decreased, but the 1.5 wt.% Si specimen showed the highest tensile strength of 559.6 MPa due to solid-solution strengthening and effective load transfer by dispersed TiC reinforcements. The 2.5 wt.% Si specimen, despite having the lowest hardness, maintained a tensile strength of 530.9 MPa and achieved a low friction coefficient of 0.494 μ, realizing simultaneous improvement of wear resistance and mechanical strength.

본 연구에서는 용융가압함침 공정을 통해 TiC 60 vol.%를 함유한 TiC/Fe 금속복합재를 제조하고, Fe 기지의 Si 함량(0.8, 1.5, 2.5 wt.%)에 따른 미세조직, 기계적 특성, 마모 거동을 분석하였다. Si 함량 증가에 따라 시멘타이트가 억제되고 흑연 석출이 늘어나기 때문에 기지의 미세조직은 펄라이트에서 페라이트로 전환되었다. 이로 인해 경도와 탄성계수는 감소했으나, Si 1.5 wt.% 시편은 Si로 인한 고용 강화 효과와 TiC 분산강화 효과로 559.6 MPa의 최대 인장강도를 나타냈다. Si 2.5 wt.% 시편은 경도가 가장 낮음에도 불구하고, 인장강도는 530.9 MPa로 최대값과 유사한 수준을 유지하며, 마찰계수는 0.494 μ로 내마모성과 기계적 강도의 동시 최적화를 달성하였다.

Keywords: 금속복합재료(Metal Matrix Composites), 미세조직(Microstructure), 기계적 특성(Mechanical properties), 볼온디스크 마모 시험(Ball-on-disc wear test)

베어링은 반복적인 접촉 응력과 마찰열에 지속적으로 노출되는 환경에 놓여있기 때문에 낮은 마찰계수와 우수한 마모 저항성이 요구된다. 최근 산업의 고도화에 따라 고속 회전체 시스템의 내구성 및 에너지 효율 향상을 위해 저마찰과 우수한 내마모 특성을 동시에 갖춘 베어링 소재에 대한 수요가 지속적으로 증가하고 있다[1]. 기존 베어링 소재는 충분한 강도를 보유하고 있으나, 고속, 고하중과 같은 가혹한 환경에서 기계적 마찰과 마찰열에 기인한 박리 및 열화가 발생하여 파손과 수명 저하를 초래하는 한계가 있다. 특히 산업 현장에서 널리 사용되는 회주철은 내부 흑연에 의한 자기윤활성과 우수한 가공성 등의 장점으로 오랜 기간 베어링 소재로 활용되어 왔으나, 상대적으로 낮은 경도와 피로 수명으로 인해 고속 회전 환경에서는 박리와 균열 발생 등 내구성 측면에서 구조적 한계가 존재한다[2]. 이러한 한계를 극복하기 위해 금속기지 내부에 높은 경도의 세라믹 입자를 균일하게 분산시켜 경도, 강도, 내마모성 등을 향상시키는 금속기지 복합재료에 대한 연구가 활발히 진행되고 있다[3]. 다양한 세라믹 강화재 중 TiC는 높은 경도(92 HRC)와 탄성계수(439 GPa), 그리고 3160oC에 달하는 높은 융점을 가지며, Fe계 합금과의 우수한 젖음성 및 열적 안정성으로 인해 Fe계 금속복합재의 강화재로 널리 활용되고 있다[4,5]. 그러나 세라믹 강화재가 높은 체적으로 분산되어 있는 금속복합재를 비롯한 금속재료는 일반적으로 마찰계수가 높아 베어링 소재로 적용하는데 한계가 있으며, 이를 개선하기 위해 표면 코팅이나 윤활제를 활용한 마찰계수 저감 기술이 필수적이다.

표면 코팅을 통해 마찰계수를 감소시키고 마모 특성을 향상시킨 연구들을 살펴보면, Yoon 등은 레이저 클래딩으로 Fe-bulk metallic glass (BMG) 기지에 B4C 입자를 첨가한 복합 코팅을 제작하였으며, B4C 입자가 마모 초기 취성 파편의 발생을 억제하고 마찰면을 빠르게 안정한 전이층으로 덮이게 함으로써, 기지와 볼간 접촉을 줄여 마찰계수가 감소하고 내마모성이 향상되는 효과가 있다고 보고하였다[6]. Darabara 등 역시 Yoon 등의 연구와 동일하게 Plasma transferred arc (PTA) 공정으로 제조한 Fe–B–TiB2 합금층에서, 최적의 보론 함량을 가질 때, 마모 초기 취성 파편이 억제되고, 마찰면이 빠르게 치밀한 전이층으로 덮여 마찰계수가 감소하고 마모 특성이 향상되었다고 보고하였다[7]. 또한 Chandramouli 등은 고속 화염 용사로 SUS316L 코팅에 WC–Co 또는 Cr3C2 를 첨가하여 복합 코팅을 형성하였으며, 마모 과정에서 형성된 산화막이 앞선 연구들과 동일한 메커니즘에 의해 마찰 및 마모 저감에 기여한다고 보고하였다[8]. 한편, 윤활제를 활용한 사례로는, Xiao 등은 압입 침투법을 통해 Fe계 금속복합재 기지에 MoS2를 고체 윤활제로 함침 시켜, 마모 시 형성된 MoS2 윤활막이 금속/금속간 직접 접촉을 차단하여 마찰계수를 감소시킨다고 보고하였다[9]. 또한 Diego 등은 그래핀을 이용해 Fe 표면을 화학적으로 피복함으로써 접착력과 전단 강도를 저감 시켜, 피막이 유지되는 동안 안정적인 저마찰 상태를 구현할 수 있다고 보고하였다[10]. 이와 같이 표면 코팅 및 윤활제를 활용한 연구들은 마찰계수 저감과 내마모성 향상에 효과를 보였으나, 대부분 표면 또는 계면 개질에 초점을 두고 있으며, 기지 금속의 기계적 특성과 미세조직을 근본적으로 제어하여 마모 특성을 향상시킨 연구는 상대적으로 부족한 실정이다.

따라서 본 연구에서는 TiC 체적률(60 vol.%)을 고정한 상태에서 Fe기지에 흑연 안정화 원소인 Si 함량을 0.8, 1.5, 2.5 wt.%로 조절하여 금속복합재를 제조하였으며, Si 함량에 따른 미세조직 변화를 관찰하고 기계적 특성을 평가하였다. 특히 라멜라 조직의 흑연화가 마모 거동에 미치는 영향을 분석하고 미세조직과 마모 특성간의 상관관계를 고찰하였다. 이를 통해 고속, 고하중 환경에서 안정적인 저마찰계수와 우수한 내마모 특성을 동시에 구현할 수 있는 베어링용 금속복합재 개발에 대한 가능성을 제시하였다.

2.1 금속복합재 제조

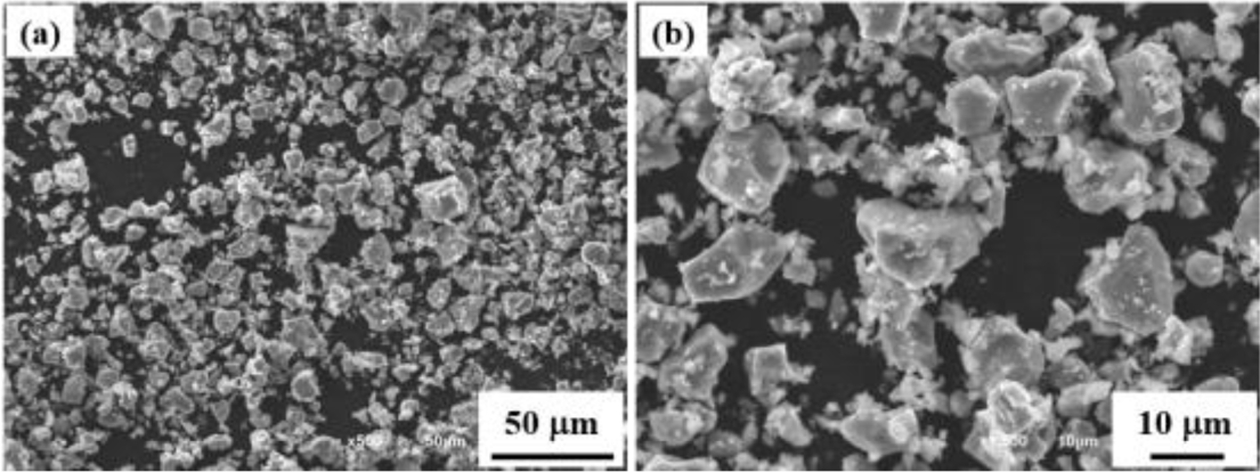

강화재로는 평균 입도 10 μm의 TiC 분말(Changsha Langfeng Metal Materials Co., Ltd.)을 사용하였으며, 주사전사현미경(SEM)으로 관찰한 분말의 형상을 Fig. 1에 나타내었다.

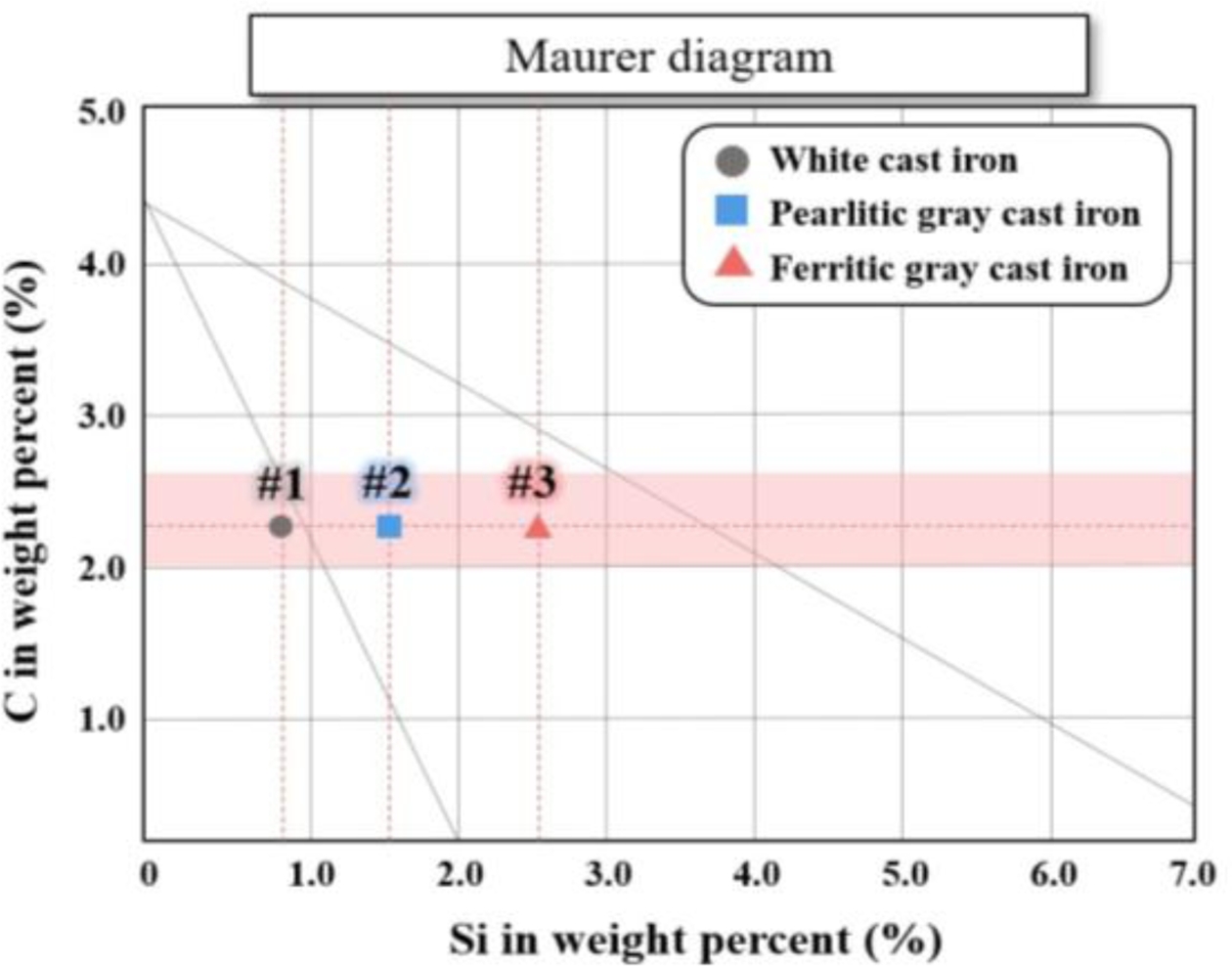

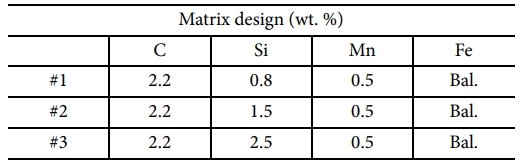

금속 기지재로는 저탄소강 (S20C)을 기반으로 하였으며, Fig. 2에 제시한 Maurer diagram을 참고하여 C와 Si 함량을 설계하였다. 설계한 조성의 원료를 도가니에 장입한 후 진공로에서 1600oC로 용융하여 Si 함량이 서로 다른 기지재를 제조하였다. 최종 기지 금속의 조성은 Table 1에 나타내었다.

금속복합재 제조를 위해 TiC 분말을 몰드에 장입한 후, 일축가압성형기를 이용해 20 MPa의 압력으로 가압하였다. 이후 진공 분위기에서 1200oC로 1시간 소결하여 직경 50 mm, 높이 30 mm의 TiC 프리폼을 제작하였다. 제작된 TiC 프리폼은 알루미나 도가니에 금속기지와 함께 장입하고, 진공 분위기에서 1600oC까지 승온하여 금속 기지를 용해하였다. 이후 Ar 가스를 주입해 가압함으로써 용융된 Steel을 TiC 프리폼 내부로 함침 시킨 후, 로냉하여 TiC 입자 강화 금속복합재를 제조하였다.

2.2 미세조직 및 특성 평가

제조된 TiC/Fe 금속복합재의 건전성 평가 및 미세조직 관찰을 위해, diamond disc를 사용하여 #120~#2400 grit까지 단계적으로 연마한 뒤, diamond paste와 colloidal silica suspension을 이용하여 최종 미세연마를 수행하였다. 이후 세척 및 건조 과정을 거친 시편을 주사전자현미경(Scanning Electron Microscope, JSM-6610LV, JEOL)으로 관찰하여 미세조직을 분석하였으며, SEM-EDS 맵핑을 통해 금속복합재의 성분 분석을 실시하였다.

물성 평가는 만능시험기(5882 model, Instron)를 사용하여 시험속도 5 × 10-3/s 조건에서 인장시험을 진행하였고, 로크웰 경도기(HR-210MR, Mitutoyo)로 C 스케일 경도를 5회 측정하여 평균값을 계산하였다. 또한 초음파기반 탄성계수 측정장비를 이용해 탄성계수를 평가하였다. 내마모특성 평가는 ball-on-disc 타입 Tribometer (JLTB060, J&L Tech)를 사용하여 하중 10 N, 거리 1000 m, WC 볼 조건에서 마모 시험을 수행하고 마찰계수를 측정하였다. 시험 후 마모 트랙은 주사전자현미경으로 관찰하였으며, EDS 분석을 통해 마모면의 성분 변화를 분석하였다.

|

Fig. 1 SEM image of TiC powder |

|

Fig. 2 Design of the matrix based on the Maurer diagram |

3.1 미세조직 및 상 분석

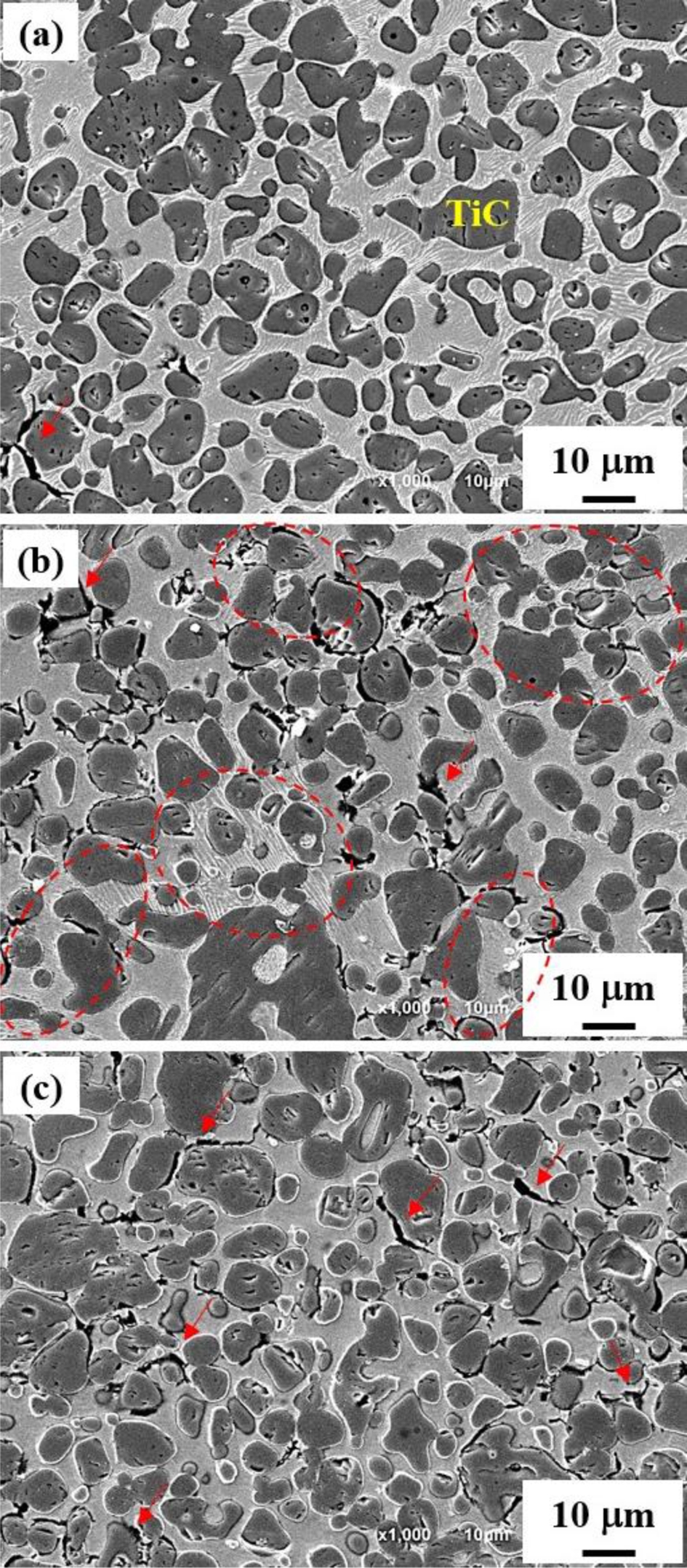

Fig. 3은 용융가압함침공정으로 제조된 TiC–Fe 금속복합재의 미세조직을 주사전자현미경(SEM)으로 관찰한 결과이다. 미세조직 관찰 결과에서 알 수 있듯이 기공과 같은 결함이 관찰되지 않아, 복합재가 건전하게 제조되었음을 확인할 수 있다. 이미지 분석 결과 체적률은 각각 56.91, 57.26, 56.47 vol.%로 확인되었다. 또한 TiC 강화재는 기지에 균일하게 분산되어 있으며, 입자 크기는 대부분 약 10 μm이고, 일부는 약 20 μm까지 조대화된 것이 관찰되었다. 이는 1600°C의 액상 공정 동안 상대적으로 작은 TiC 입자가 용해된 후, 큰 TiC 입자 주위로 재석출되어 입자 성장이 발생한 것으로 판단된다[11].

Si 함량 변화에 따른 미세조직을 비교한 결과, Si 함량이 증가함에 따라 흑연의 석출량이 각각 0.88, 1.26, 2.69 vol. %로 증가하였으며, 흑연은 TiC입자 주변(빨간색 화살표)에 분포되어 있는 것을 확인할 수 있다. 또한 금속 기지 조직은 라멜라 펄라이트(빨간색 타원)에서 페라이트로 변화하는 경향을 나타냈다.

Fig. 3(a)의 Si 함량이 0.8 wt.%인 시편은 전형적인 백주철 조직 형태로, 기지가 전부 페라이트와 시멘타이트로 이루어진 라멜라 펄라이트 구조를 보였다. TiC 강화재 계면에서는 일부 흑연이 관찰되었으며, 이는 낮은 Si 함량에도 불구하고 로냉에 따른 매우 느린 냉각 속도로 인해 준안정상 시멘타이트가 충분한 확산 시간을 가지고 분해되어 흑연으로 전환된 결과로 판단된다.

Fig. 3(b)의 Si 함량이 1.5 wt.%인 시편은 전형적인 펄라이트계 회주철 조직을 보였으며, 기지는 라멜라 펄라이트와 페라이트가 공존하는 혼합조직으로 관찰된다. TiC 강화재 계면에는 흑연이 존재하였고, 특히 페라이트 인근에 상대적으로 많은 흑연이 분포하였다. 이는 흑연이 형성된 부근에서 탄소가 확산 및 소모되어 페라이트가 형성되고, 흑연에서 먼 영역에서는 탄소 농도가 높게 유지되어 라멜라 펄라이트가 형성된 것으로 판단된다.

Fig. 3(c)의 Si 함량이 2.5 wt.%인 시편은 기지가 전부 페라이트로 구성되어 전형적인 페라이트계 회주철 조직을 나타냈다. 이는 충분한 Si 함량으로 인해 시멘타이트의 생성을 억제함으로써 응고 과정에서 흑연이 균일하게 석출되었고, 흑연 주변에서 탄소가 소모되어 기지 전체가 페라이트로 변태한 것으로 판단된다.

따라서 Si는 주철에서 강력한 흑연 안정화 원소로 작용하여 시멘타이트보다 흑연의 형성을 촉진하고, 기지 내 탄소의 용해도를 낮춰 탄소가 안정적으로 흑연으로 석출되도록 한다. 이 과정에서 흑연이 형성된 부근은 탄소 농도가 크게 감소하여 페라이트가 안정적으로 형성되며, Si 함량이 높을수록 이러한 경향이 강화되어 기지 전체가 페라이트로 치환되는 현상이 나타난다. 이러한 결과는 참고 문헌에서 보고된 바와 같이, Si 함량이 증가할수록 페라이트 형성을 촉진하고 C의 용해도를 낮춰 흑연이 안정적으로 석출되도록 하는 효과와 일치한다[12,13].

3.2 기계적 특성 평가

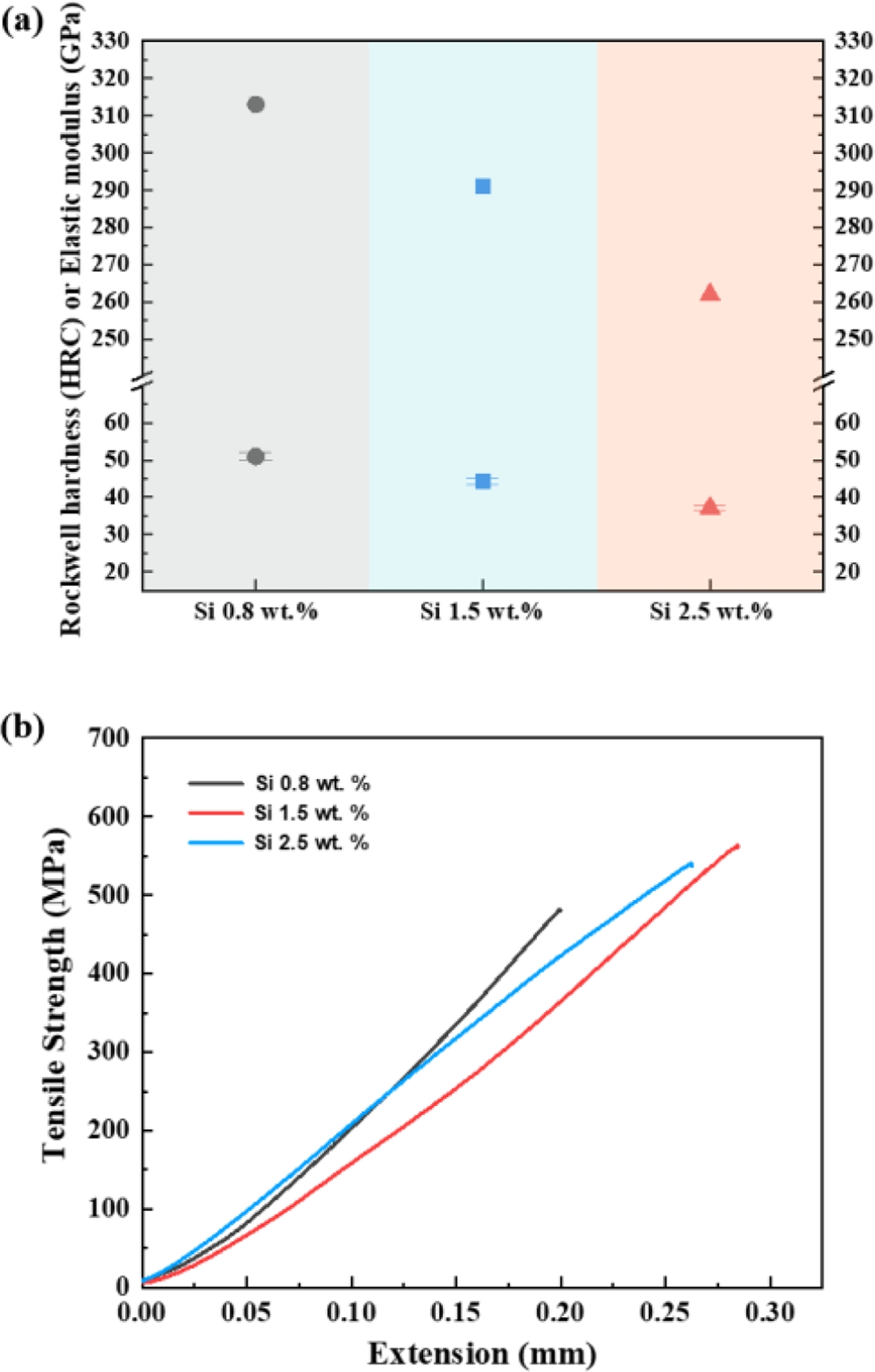

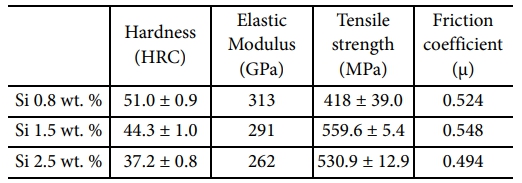

Si 함량에 따른 TiC/Fe 금속복합재의 기계적 특성을 평가하기 위해 로크웰 경도시험, 탄성계수 측정, 인장시험 및 마모시험을 수행하였으며, 그 측정 결과는 Table 2에 제시하였고, 이를 도식화한 결과는 Fig. 4에 나타내었다.

Fig. 4(a)에 나타난 바와 같이, Si 함량이 0.8 wt.%에서 2.5 wt.%로 증가함에 따라 경도와 탄성계수는 전반적으로 감소하는 경향을 보였다. 이러한 감소는 Fig. 3에서 확인된 바와 같이, Si 함량 증가에 따라 기지 조직이 라멜라 펄라이트에서 페라이트와 흑연이 공존하는 조직으로 변화하면서, 경질 상인 시멘타이트의 함량은 감소하고 연질 상인 페라이트 및 하중 지지에 불리한 흑연의 함량이 증가한 데 기인한다. Jabbari Behnam 등은 냉각 속도에 따라 미세조직이 변화하는 주철의 기계적 특성을 분석한 연구를 통해, 냉각 속도가 느려질수록 기지 조직이 라멜라 펄라이트에서 페라이트로 전환되고 흑연 함량이 증가하며, 그 결과 경도가 감소한다고 보고하였다. 해당 연구에서 백주철의 로크웰 경도는 약 25 HRC, 회주철의 경우 펄라이트와 페라이트의 분율에 따라 약 5~15 HRC의 경도를 나타내며, 기지조직이 연질 페라이트로 전환됨에 따라 경도가 급격히 감소하는 양상을 확인하였다[14]. 이는 본 연구의 경도 측정 결과와 일치하는 것을 보여준다. 라멜라 펄라이트는 페라이트와 시멘타이트가 층상으로 배열된 조직으로, 전위의 이동을 반복적으로 차단하여 소성변형을 억제하고 높은 경도를 부여하는 반면, 페라이트는 상대적으로 연질이며, 흑연은 하중 지지에 기여하지 않고 압입 시 결함으로 작용하여 국부적인 응력 집중 및 균열 기점이 된다. 특히 흑연은 금속 기지에 비해 강성이 매우 낮아, 소량 존재하더라도 전체 복합재의 탄성계수를 크게 저하시키는 것으로 보고된 바 있다[15]. 따라서 펄라이트에서 페라이트로의 상 전이는 기지상 자체의 탄성계수 차이가 크기 않더라도, 흑연 함량의 증가가 복합재 전체의 탄성계수를 지배적으로 감소시킨 것으로 판단된다. 한편, Jabbari Behnam 등의 연구와 비교하였을 때, 본 연구에서 제조된 TiC/Fe 금속복합재는 TiC 강화재가 기지에 균일하게 분산되어 있어, 전체적으로 주철에 비해 기본적인 경도가 높게 나타나는 것을 확인할 수 있다.

Fig. 4(b)에 제시된 인장시험 결과에 따르면, Si 1.5 wt.% 시편에서 559.6 MPa로 최대 인장강도를 나타냈다.

Si 0.8 wt.% 시편의 경우, 기지 전체가 라멜라 펄라이트로 구성되어 전위의 이동이 억제되고, 동시에 취성 특성을 가진 시멘타이트가 층상 구조로 분포하여 인장 하중 시 초기 균열 발생 및 조기 파단을 유발함으로써 인장강도가 상대적으로 낮게 나타난 것으로 판단된다.

반면, Si 1.5 wt.% 시편은 펄라이트가 기본적인 강도를 제공하고, 페라이트가 연성과 가공경화를 부여하여 균일 연신이 향상되었으며, 그 결과 전체적인 취성 특성이 완화되었다. 또한, Si 함량 증가에 따른 격자 왜곡으로 인한 고용 강화 효과[16]와 기지 내에 균일하게 분산된 TiC 강화재의 하중 전달 효과가 복합적으로 작용하여 전위 이동을 억제하고 교차 슬립을 방해함으로써 최대 인장강도를 달성한 것으로 판단된다.

Si 2.5 wt.% 시편은 기지 전체가 연질의 페라이트로 구성되어 경도는 가장 낮았으나, 인장강도는 530.9 MPa로 최대값(559.6 MPa)과 비교하였을 때, 큰 폭의 감소는 나타나지 않았다. 이러한 결과는 Si 1.5 wt.% 시편과 동일하게 Si의 고용 강화 효과와 TiC 입자의 하중 전달 효과가 작용하였으며, 추가적으로 균일하게 분산되어 있는 흑연과 더불어 연질의 페라이트 기지가 응력 집중을 완화하여 파괴에 대한 저항성을 향상시키고 강도 유지에 긍정적으로 작용한 것으로 판단된다.

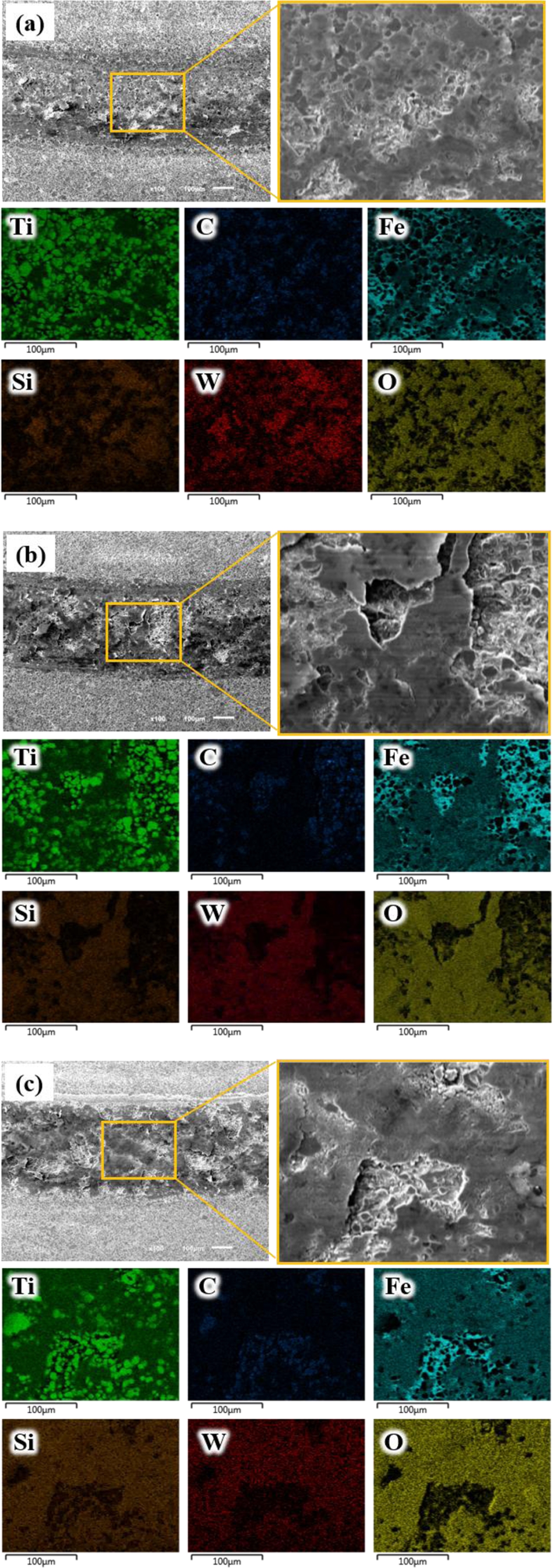

Fig. 5은 Ball-on-disc 방식으로 마모 시험을 수행한 후, 마모 거동과 마모 트랙에 형성된 MML(Mechanically Mixed Layer)을 SEM-EDS로 분석한 결과이다. MML 층은 기지 조직에서 발생한 Fe 기반 금속 파편, TiC 강화재 입자, 상대재인 WC 볼에서 유래한 W 및 Co 입자, 흑연, 그리고 마모 시 발생한 열에 의해 생성된 산화물 등이 혼합, 압착되어 형성된 복합층이다. 특히 흑연은 전단이 용이한 층상 구조를 가져 고체 윤활제로 작용하며, MML층 내 계면 전단 저항을 크게 낮춰 마찰을 효과적으로 감소시킨다[17]. 앞서 TiC/Fe 금속복합재는 강화재가 기지에 균일하게 분산되어 있어 주철 대비 기본 경도가 높게 나타나는 것을 확인하였으며, 이는 마모 시험 후 마모 손실량 측정 결과와도 일치한다. Polat 등은 회주철의 Ball-on-disc 마모 시험에서 흑연의 분율과 기지 조직이 마모 특성에 미치는 영향에 대한 연구를 진행하였으며, 고경도강(약 60 HRC)을 상대재로 사용한 Ball-on-disc 마모 시험(10 N, 100 rpm, 250 m)을 진행하였다. 시험 결과 회주철의 마모 손실량은 0.002~0.003 g으로 측정되었다[18]. 반면 본 연구의 TiC/Fe 금속복합재는 모든 Si 함량 조건에서 마모 손실량이 0.001 g으로 측정되었으며, 이는 더 가혹한 상대재(WC 볼)와 더 긴 마모 시간, 빠른 회전 속도 조건임에도 불구하고 절대 마모량이 작았음을 의미한다. 이러한 결과는 복합재가 주철에 비해 전반적으로 경도가 높고, 그에 상응하여 마모 저항 특성 역시 우수함을 뒷받침한다.

EDS 분석 결과, 모든 시편에서 강화재와 기지재인 Ti, C, Fe 원소와 함께 상대재 W, Co 및 O가 검출되었으며, 특히 2.5 wt.% 시편에서는 다른 시편과 달리 SiO2로 추정되는 뚜렷한 Si 피크가 확인되었다. 이는 마찰 시 발생한 국부적 고온 환경에서 기지 내 Si가 산소와 반응하여 SiO2를 형성한 것으로 판단된다. 문헌에 따르면, 마찰열로 형성된 비정질 SiO2는 산소와 합금 원소의 확산을 효과적으로 차단하여 MML층의 구조적 안정성을 높이고, 마찰 조건에서 보호층의 탈락을 억제하는 역할을 한다. 또한 높은 경도와 내화학성을 통해 표면 국부 경도를 향상시키고 마모 저항성을 강화하는 것으로 보고되고 있다[19]. 본 실험에서도 이러한 SiO2의 보호 효과와 흑연의 윤활 효과가 상호 보완적으로 작용하여, 2.5 wt.% 시편이 낮은 경도에도 불구하고 가장 낮은 마찰계수를 유지한 것으로 판단된다.

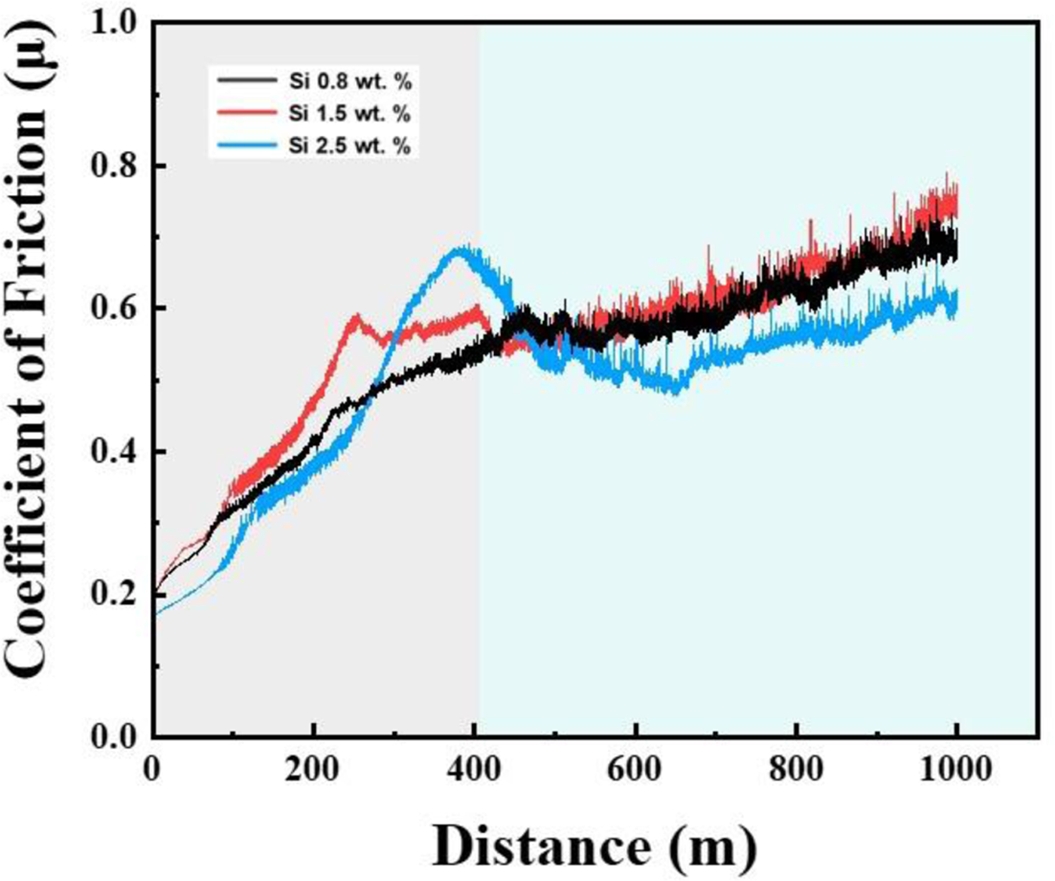

Fig. 6의 마찰계수 결과를 보면, 세가지 시편 중 Si함량이 가장 높은 2.5 wt.% 시편의 마찰계수가 가장 낮게 나타난 것을 확인할 수 있으며, 이는 마찰과정에서 형성된 MML층의 안정성과 윤활 성능에 기인한다.

Si 0.8 wt.% 시편은 기지 전체가 라멜라 펄라이트로 구성되어 있고, 흑연 함량이 낮아 MML층 내 윤활 성분이 부족하다. 그러나 높은 경도로 인해 초기 마모 저항성이 높게 유지되었으며, 흑연의 윤활 효과가 미미하고 경질 라멜라 조직이 마모 과정에서 점차 미세 파편을 생성하여 절삭 및 접착 마모가 누적됨에 따라, 마찰계수가 거리 증가에 비례하여 선형적으로 증가하였다.

Si 1.5 wt.% 시편은 기지의 절반이 연질 페라이트로 이루어진 펄라이트–페라이트 혼합 조직을 가지며, 마모 초기에는 연질인 페라이트가 우선적으로 마모된 것으로 보인다. 이로 인해 TiC 강화재 입자가 표면으로 돌출되거나 탈락하여 3체 마모를 유발하였고, 생성된 TiC 파편과 금속 기지 파편, WC 볼에서 기인한 파편이 혼합되었다. 그러나 흑연 함량이 충분하지 않아 형성된 MML층의 윤활 효과가 제한되었으며, 이로 인해 세가지 시편 중 마찰계수가 0.548 μ로 가장 높게 나타난 것으로 판단된다.

Si 2.5 wt.% 시편은 초기 구간에서 마찰계수가 점진적으로 상승하다가 약 400 m 부근에서 급격히 감소하여 이후 낮은 수준으로 안정화되었다. 초기 마찰계수 상승은 연질 페라이트 기지의 국부 변형, 미세 파편 발생, 일부 TiC 입자의 돌출, 탈락으로 인한 3체 마모 성분 증가에 기인한다. 그러나 이후 마모가 진행되면서 충분한 흑연 함량에 의해 연속적이고 안정적인 MML층이 형성되었고, 마찰열로 인해 SiO2와 산화물이 표면에 축적, 압착되어 평탄화가 진행된 것으로 판단된다. 흑연은 낮은 전단 특성으로 계면 전단 저항을 크게 감소시켰으며, SiO2는 확산 차단과 내화학성을 통해 MML층의 안정성을 높이고 박리를 억제하였다. 그 결과, 기지 전체가 페라이트로 구성되어 경도가 낮음에도 불구하고, 높은 흑연 함량과 SiO2의 표면 보호 효과가 복합적으로 작용하여 마찰계수가 0.494 μ로 세가지 시편 중 가장 낮게 나타났다.

결과적으로, Si 함량 증가는 시멘타이트 억제와 흑연 석출 촉진을 통해 경도와 탄성계수를 감소시켰다. 반면, 인장강도는 펄라이트와 페라이트가 적정 비율로 혼합된 경우 강도와 연성이 균형을 이루어 인장강도가 향상되었으며, 흑연의 증가로 마찰계수가 감소하는 경향을 나타냈다. 특히 Si 함량이 2.5 wt.% 시편의 경우 낮은 경도에도 불구하고 인장강도가 1.5 wt.% 시편의 최대값과 유사한 수준을 유지하면서도 마찰계수가 가장 낮아, 마모 저감이 중요한 응용 환경에서 유리한 특성을 가질 수 있음을 시사한다.

|

Fig. 3 SEM microstructure images of TiC/Fe composites with different Si contents: (a) 0.8 wt.%, (b) 1.5 wt.%, and (c) 2.5 wt.% |

|

Fig. 4 Results of (a) Rockwell hardness and Elastic modulus, and (b) Tensile strength of TiC/Fe composites |

|

Fig. 5 SEM-EDS analysis results of the wear track for TiC/Fe composites with different Si contents: (a) 0.8 wt.%, (b) 1.5 wt.%, and (c) 2.5 wt.% |

|

Fig. 6 Results of coefficient of friction measurements |

본 연구에서는 용융가압함침 공정을 이용하여 TiC 체적률(60 vol.%)이 일정한 TiC/Fe 복합재를 제조하였으며, Fe 기지에 흑연 안정화 원소인 Si 함량(0.8, 1.5, 2.5 wt.%)을 조절하여 베어링 소재용 금속복합재를 제조하고, 미세조직·기계적 특성·마모 거동을 분석하였다.

미세조직 분석 결과, Si 함량 증가에 따라 시멘타이트 생성이 억제되고 흑연 석출량이 0.88, 1.26, 2.69 vol.%로 증가하면서 기지 조직이 라멜라 펄라이트에서 페라이트로 전환되었다. 이에 따라 경도와 탄성계수는 감소하였으나, 적정 비율의 펄라이트와 페라이트가 혼합된 1.5 wt.% 시편에서 최대 인장강도(559.6 MPa)가 나타났다.

마모시험 결과, Si 함량이 가장 높은 2.5 wt.% 시편은 경도(37.2 HRC)가 가장 낮았음에도 불구하고, 충분한 흑연 함량에 의한 고체 윤활 효과와 마찰열에 의해 형성된 SiO2 보호층의 확산 차단, 내화학성 효과가 복합적으로 작용하여 MML의 안정성을 크게 향상시켰다. 그 결과, 마찰계수는 0.494 μ로 세 시편 중 가장 낮은 값을 나타냈다. 인장강도(530.9 MPa) 역시 최대값과 큰 차이가 없어 강도와 내마모 특성을 동시에 만족하였다.

따라서, 본 연구에서 제조한 Si 2.5 wt.% TiC/Fe 금속복합재는 낮은 마찰계수와 우수한 내마모 특성을 유지하면서도 충분한 기계적 강도를 확보하여, 고속, 고하중 환경의 베어링 소재로서 높은 적용 가능성을 지닌다. 이는 기지 미세조직 제어를 통해 내마모성과 기계적 특성을 동시에 최적화할 수 있음을 보여주는 결과로, 향후 내구성과 에너지 효율이 요구되는 산업용 회전체 부품에 적용이 가능한 소재로 판단된다.

본 연구는 중소기업혁신개발사업 ‘수출지향형(Tech-Bridge)’ (RS-2024-00487614) 및 산업통상자원부 에너지기술개발사업(RS-2022-KP002838)의 지원으로 수행되었으며 이에 감사드립니다.

- 1. Danladi, K.G., Gift, O.L., and Muhammad, A.B., “An Overview of Engineering Bearings, Types, and Applications,” Global Journal of Research in Engineering & Computer Sciences, Vol. 04, No. 4, 2024, pp. 54-60.

-

- 2. Kim, M.G., Seo, K.J., N, J.H., and Kim, D.E., “Study on Tribological Characteristics of Machine Componentin Boundary Lubrication,” Tribology and Lubricants, Vol. 35, No. 6, 2019, pp. 356-361.

-

- 3. Cho, S.C., Jo, I.G., Lee, S.K., and Lee, S.B., “Microstructure and Wear Characteristics of TiC-SKD11 Composite Fabricated by Liquid Pressing Infiltration Process,” Journal of the Korean Society for Composite Materials, Vol. 30, No. 3, 2017, pp. 209-214.

-

- 4. Lee, J.H., Cho, S.C., Kwon, H.S., Lee, S.K., Lee, S.B., Kim, D.H., and Kim, J.H., “A Study on Microstructure and Mechanical Properties of TiC/Steel Composites Fabricated by Powder Metallurgy Process,” Journal of the Korean Society for Composite Materials, Vol. 34, No. 5, 2021, pp. 311-316.

-

- 5. Oh, N.R., Lee, S.K., Cho, S.C., Jo, I.G., Hwang, K.C., Kim, D.H., Cho, Y.T., Suh, D.W., and Hong, H.U., “Temperature Dependency of the Tensile Characteristics and Transition of Fracture Behaviors in a Novel Infiltrated TiC-SKD11 Composites,” Korean Journal of Metals and Materials, Vol. 55, No. 3, 2017, pp. 156-164.

-

- 6. Yoon, S.H., Kim, J.H., Kim, B.D., and Lee, C.H., “Tribological Behavior of B4C Reinforced Fe-base Bulk Metallic Glass Composite Coating,” Surface & Coatings Technology, Vol. 205, No. 7, 2010, pp. 1962-1968.

-

- 7. Darabara, M., Papadimitriou, G.D., and Bourithis, L., “Tribological Evaluation of Fe–B–TiB2 Metal Matrix Composites,” Surface & Coatings Technology, Vol. 202, No. 2, 2007, pp. 246-253.

-

- 8. Chandramouli, T.V., Sharnappa, J., Ramesh, M.R., and Mohammad, R.R., “Microstructure, Mechanical Properties, and Tribological Properties of Fe-Based Composite Coatings Reinforced with WC-Co and Cr3C2,” Vol. 34, 2025, pp. 10323-10338.

-

- 9. Xiao, J.K., Wu, Y.Q., Zhang, W., Chen, J., and Zhang, C., “Friction of Metal-matrix Self-lubricating Composites: Relationships among Lubricant Content, Lubricating Film Coverage, and Friction Coefficient,” Friction, Vol. 8, No. 3, 2020, pp. 517-530.

-

- 10. Diego, M., Paolo, R., Antonio, B., Righi, M.C., Alberto, R., and Sergio, V., “Surface Passivation by Graphene in the Lubrication of Iron: A Comparison with Bronze,” Carbon, Vol. 116, 2017, pp. 375-380.

-

- 11. Kim, J.H., Lee, J.H., Park, B.G., Lee, T.G., Yoo, K.M., Chung C.Y., Kwon, H.S., Jung, I.H., Lee, S.B., Lee, S.K., and Cho, S.C., “Mechanisms of Microstructural Evolution in High-volume TiC Reinforced Steel Composites: Insights into Particle Coarsening, Morphology, and Thermochemical Reactions,” Journal of Materials Research and Technology, Vol. 30, 2024, pp. 5286-5299.

-

- 12. Rubin, P., Larker, R., Navara, E., and Antti, M.L., “Graphite Formation and Dissolution in Ductile Irons and Steels Having High Silicon Contents: Solid-State Transformations,” Metallography, Microstructure, and Analysis, Vol. 7, 2018, pp. 587-595.

-

- 13. Jon, S., Garikoitz, A., Urko, D.L.T., and Jacques, L., “Chunky Graphite in Low and High Silicon Spheroidal Graphite Cast Irons–Occurrence, Control and Effect on Mechanical Properties,” Materials, Vol. 13, No. 23, 2020, pp. 5402.

-

- 14. Jabbari Behnam, M.M., Davami, P., and Varahram, N., “Effect of Cooling Rate on Microstructure and Mechanical Properties of Gray Cast Iron,” Materials Science and Engineering A, Vol. 528, 2010, pp. 583-588.

-

- 15. Luo, X., Baxevanakis, K.P., and Silberschmidt, V.V., “Crack Initiation in Compacted Graphite Iron with Random Microstructure: Effect of Volume Fraction and Distribution of Particles,” Materials, Vol. 17, No. 13, 2024, pp. 3346.

-

- 16. Lutz, H., Christiam, G., Jiali, Z., Betto, D.J., Andreas, B.P., and Christoph, B., “The Effect of Silicon Microsegregation on the Mechanical Properties of High Silicon Alloyed Ductile Cast Iron under Monotonous Loading”, Heliyon, Vol. 10, 2024, e23904.

-

- 17. Shanmughasundaram, P., and Subramanian, R., “Wear Behaviour of Eutectic Al-Si Alloy-Graphite Composites Fabricated by Combined Modified Two-Stage Stir Casting and Squeeze Casting Methods,” Advances in Materials Science and Engineering, Vol. 2013, No. 1, 2013, pp. 8.

-

- 18. Polat, S., Atapek, S.H., Tiredi, E., Tashcukur, Z., and Altug, G.S., “Investigation of Dry Sliding Wear Mechanism of GG20 and GG25 Cast Iron Materials Used for Valves,” Proceeding of the 3rd International Conference of Engineering Against Failure, Kos, Greece, June. 2013, pp. 26-28.

- 19. Menghui, C., Xiaoyun, D., Yong, L., and Jin, Z., “Self-healing Performance and Wear Resistance of Electro-spark Deposition TiVCrNiSi0.1 Coating on Ti6Al4V alloy at High Temperature,” Surface & Coatings Technology, Vol. 478, No. 29, 2024, pp. 130491.

-

This Article

This Article

-

2025; 38(6): 623-629

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.623

- Received on Sep 19, 2025

- Revised on Oct 29, 2025

- Accepted on Nov 11, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Junghwan Kim

- E-mail: jhwankim@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.