- Effect of Reinforcement Particle Size on the Properties of Neutron-Absorbing High Thermal Conductivity Aluminum Matrix Composites

Eun-Seo Cho*, **, Min-Woo Kang*, Min-Su Kim*, Donghyun Lee*, Junghwan Kim*, Seungmun Jung***, Young-Bum Chun***, Sang-Bok Lee*, Yangdo Kim**, Seungchan Cho*†

* Composites & Convergence Materials Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials Science and Engineering, Pusan National University, Busan, Korea

*** Materials Safety Technology Research Division, Korea Atomic Energy Research Institute, Daejeon, Korea- 중성자 흡수 고열전도 알루미늄 복합재료의 강화재 입도별 물성 연구

조은서*, ** · 강민우* · 김민수* · 이동현* · 김정환* · 정승문*** · 천영범*** · 이상복* · 김양도** · 조승찬*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

With the expanding applications of radiation technology, the risks associated with thermal neutrons have become increasingly prominent, particularly as the storage capacity for Spent Nuclear Fuel (SNF) approaches saturation, necessitating efficient management of SNF transportation and storage casks. In this study, to overcome the limitation of reduced thermal conductivity with increasing B4C content in conventional boron carbide/aluminum (B4C/Al) composites used as thermal neutron absorbers for SNF shielding, cubic boron nitride (cBN), which possesses both strong neutron absorption capability and high thermal conductivity, was employed as a reinforcing in Al matrix composites. The composites were fabricated using spark plasma sintering (SPS), and the effects of cBN particle size on thermal conductivity and thermal neutron absorption were investigated. The results revealed that larger cBN particles enhanced thermal conductivity due to reduced interfacial thermal resistance, while exhibiting a slight decrease in neutron absorption. This behavior was attributed to differences in interfacial characteristics and neutron interaction mechanisms depending on particle size. Furthermore, theoretical models were applied to predict the variations in thermal conductivity with particle size, and the predictions were compared with experimental results to validate their reliability. These findings demonstrate the potential of cBN/Al composites as advanced neutron-absorbing materials for application in SNF transportation and storage casks.

방사선 기술의 활용이 확대됨에 따라 열중성자의 위험성이 부각되고 있으며, 특히 사용후핵연료(Spent Nuclear Fuel, SNF)의 저장공간이 포화상태에 가까워짐에 따라 SNF 운반/저장 용기에 효율적인 관리가 요구된다. 본 연구에서는 현재 SNF 차폐 소재로 사용되는 열중성자 흡수용 탄화붕소/알루미늄(B4C/Al) 복합재료의 B4C 체적률 증가에 따른 열전도도 저하 문제를 극복하기 위해, B4C 대신 열중성자 흡수능과 우수한 열전도도를 가지는 입방정 질화붕소(cBN)를 강화재로 대체하여 Al 기지 복합재료를 제조하고 평가를 진행하였다. 복합재료는 방전 플라즈마 소결(Spark Plasma Sintering, SPS) 공정을 통해 제조하였으며, cBN 입자크기가 열전도도 및 열중성자 흡수능에 미치는 영향을 분석하였다. 열전도도 측정 결과, cBN 입자 크기가 커질수록 열전도도가 증가하고 열중성자 흡수능은 감소하는 경향을 나타내었다. 이는 입자 크기에 따른 계면 열 저항 특성과 열중성자 상호작용 메커니즘 차이에 기인하는 것으로 해석된다. 또한, 이론 계산 모델을 활용하여 입자 크기에 따른 열전도도의 변화를 예측하고 측정 결과와 비교 분석함으로써, 측정 결과의 신뢰성을 검증하였다. 본 연구 결과를 바탕으로, 운송/저장 용기에 적용될 고성능 중성자 흡수소재의 개발에 기여할 수 있을 것으로 기대된다.

Keywords: 금속복합재료(Metal matrix composite), 열전도도(Thermal conductivity), 열중성자 감쇠(Thermal neutron attenuation), 방전 플라즈마 소결(Spark plasma sintering)

현대의 방사선 기술은 항공 우주, 의학, 지질학 및 원자력 발전 등 다양한 분야에서 활용되고 있으나, 그 잠재적 위험성에 대해서 지속적으로 문제가 제기되고 있다. 방사선의 종류 중, 열중성자는 재료 분석 기법, 암치료법 등에 적용되는 방사선의 일종으로 전하가 없어 체내로 깊숙이 침투할 수 있다. 이때 열중성자는 몸 속에서 양성자와 충돌하며 강한 이온화를 유발하여 DNA(Deoxyribo Nucleic Acid) 손상과 세포 기능 이상 등 위험성을 초래할 수 있다[1]. 따라서 열중성자로부터 인체와 환경을 보호하기 위해서는 효과적인 차폐 소재의 개발이 필요하다[2-5].

그 중에서도 열중성자가 특히 문제로 지적되는 분야는 사용후핵연료(Spent Nuclear Fuel, SNF)의 관리이다. 사용후핵연료는 원자력 발전 후에 발생하는 고준위 방사성 폐기물로, 장기간에 걸쳐 열중성자 및 감마선과 같은 방사선을 방출하고 붕괴열에 의해 고온상태를 유지한다. 하지만 최근 SNF 저장공간이 포화 상태에 가까워지면서, SNF의 장기 저장 및 운반을 위해 우수한 방사성 차폐 성능과 열관리 성능을 동시에 확보할 수 있는 소재의 개발의 필요성이 더욱 커지고 있다. 따라서 차폐 소재는 중성자를 효과적으로 흡수하여 방사선 누출을 방지함과 동시에, 발생하는 열을 신속하게 외부로 전달할 수 있는 열전도 특성을 갖추어야 한다[6].

현재 상용 SNF 운반/저장 용기에 주로 사용되고 있는 B4C/Al 복합재료는 높은 중성자 흡수능을 갖는 B4C로 인해 우수한 차폐 성능을 확보할 수 있으나, B4C의 낮은 열전도도(28 W/m∙K)로 인해 B4C 함량이 증가할수록 열전도도가 저하되는 한계가 있다[7]. 이러한 흡수능-열전도도 간의 상반 관계는 저장 용기의 냉각 성능을 저하시키고, 장기 안전성 측면에서 제약으로 작용한다.

이러한 문제를 해결하기 위해, 열전도도(1300 W/m∙K)[8]와 중성자 흡수능이 우수한 입방정질 질화 붕소(cubic Boron Nitride, cBN)가 강화재 후보로 고려될 수 있다. cBN은 B4C 대비 중성자 흡수능은 다소 낮지만 열전도도가 월등히 높아 열관리 성능을 향상시킬 수 있으며[7,8], 기계적 강도와 화학적 안정성 또한 우수하여 고신뢰성 차폐 소재 설계에 유리하다[9].

복합재료의 물성은 기지재와 강화재의 종류, 함량 등 다양한 인자의 영향을 받으며, 강화재의 크기도 그 중 하나이다. 일반적으로 입자크기가 커질수록 단위 체적 당 계면 면적이 감소하여 계면 열저항이 낮아지고 열전도도가 증가하며[10-12], 추가로 기계적 강도나 파괴 거동에도 변화를 유발한다는 보고가 있다[13,14]. 본 연구에서는, cBN 강화재의 입도 변화가 복합재료의 중성자 흡수능과 열전도도에 미치는 영향을 평가하였다.

이를 위해, Al 기지 복합재료에 다양한 입도의 cBN 강화재를 첨가하여 제조하고, 입자크기에 따른 중성자 흡수능과 열전도도의 변화를 체계적으로 분석하였다. 이를 통해 cBN/Al 복합소재의 SNF 저장용 차폐 소재로서의 적용 가능성을 검토하고, B4C/Al 복합소재의 한계를 극복할 수 있는 소재 설계 방향을 제시하고자 한다.

2.1 cBN/Al 복합재료 준비 및 제조

금속복합재료의 기지재로 Pure Al 분말 (d50 100 μm, purity ≥ 99.85%, hunan Jinhao New material technology Co., Ltd, China)을 사용하였고, 강화재로는 cBN 분말 (d50

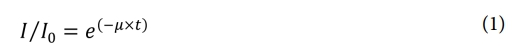

100 μm, purity ≥ 99.85%, hunan Jinhao New material technology Co., Ltd, China)을 사용하였고, 강화재로는 cBN 분말 (d5040 μm, 100 μm, 300 μm Zhengzhou Wode Superhard Material Co., Ltd, China)을 사용하였다. cBN 입자 크기가 중성자 흡수 복합재료의 특성에 미치는 영향을 조사하기 위해서 40, 100, 300 μm의 다양한 크기의 강화재를 지닌 복합재료를 설계하였다. 공정 전 강화재와 기지재의 혼합 분말 제조를 위해 3차원 믹서기(KMC-T2, 고려기연이엔지, Korea)를 사용하여 각 분말 당 1시간 동안 혼합을 진행하였다. 본 연구에서 사용된 기지재, 강화재 및 혼합 분말들의 SEM image를 Fig. 1에 나타내었다. Fig. 1(a-d)는 원료 분말, Fig. 1(e-g)는 혼합 분말의 SEM image이다. Fig. 1(e-g)를 통해, 혼합 이후에도 기지재 및 강화재가 균일하게 혼합된 것을 확인하였다.

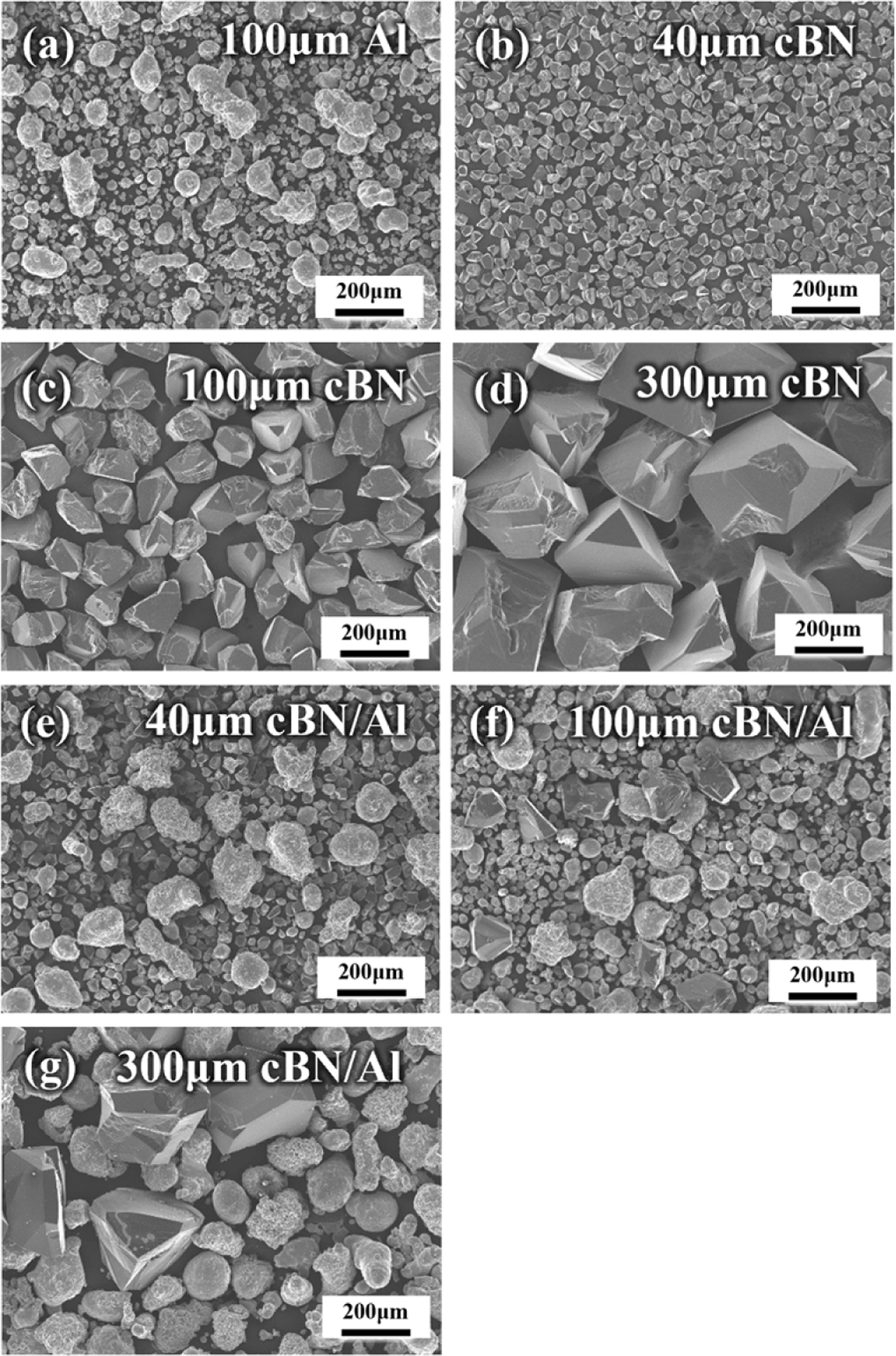

cBN/Al 간 반응상 생성을 최소화하며 치밀화 정도를 높이기 위해 타 공정 대비 상대적으로 낮은 온도에서 단시간에 치밀화가 가능한 방전 플라즈마 소결(Spark Plasma Sintering, SPS) 공정을 사용하였다. 강화재의 체적률은 30 vol.%로 설정하였으며, 직경 15 mm, 두께 2 mm의 복합소재를 제조하였다.

Al 복합재료의 소결은 그라파이트 몰드 내 혼합 분말 장입 후, 40 MPa의 압력을 가한 상태에서, 600oC까지 가열 후, 10분 유지의 조건으로 수행하였다. 본 연구의 전체적인 실험 과정을 Fig. 2에 도식화하였다.

2.2 cBN/Al 복합재료 미세조직 및 물성 평가

복합재료 내 존재하는 강화재의 형상과 크기는 소재의 물성에 큰 영향을 미치기 때문에 SPS 공정을 통해 제조된 cBN/Al 복합재료의 표면부 미세조직을 주사전자현미경(Scanning Electron Microscope, SEM, JIB-4601F, Japan, JEOL)으로 관찰하였다.

제조된 복합재료의 열전도도는 열확산계수, 밀도, 비열의 곱으로 계산하였다. 열확산계수는 Laser Flash Apparatus (LFA 467, NETZCH, Germany)를 이용하여 10 × 10 × 2 mm3 크기의 시편으로 측정하였다. 비열은 Al(0.901 J/g∙K)[15]과 cBN(0.791 J/g∙K)[8]의 문헌 값을 바탕으로 30 vol.% cBN/Al 복합재료의 이론 비열을 Rule of Mixtures에 따라 계산하였으며, 계산 결과 0.862 J/g∙K를 적용하였다. 밀도는 편차를 줄이기 위하여 아르키메데스 방법을 이용해 sample 당 3회 반복 측정 후 평균 값을 사용하였다.

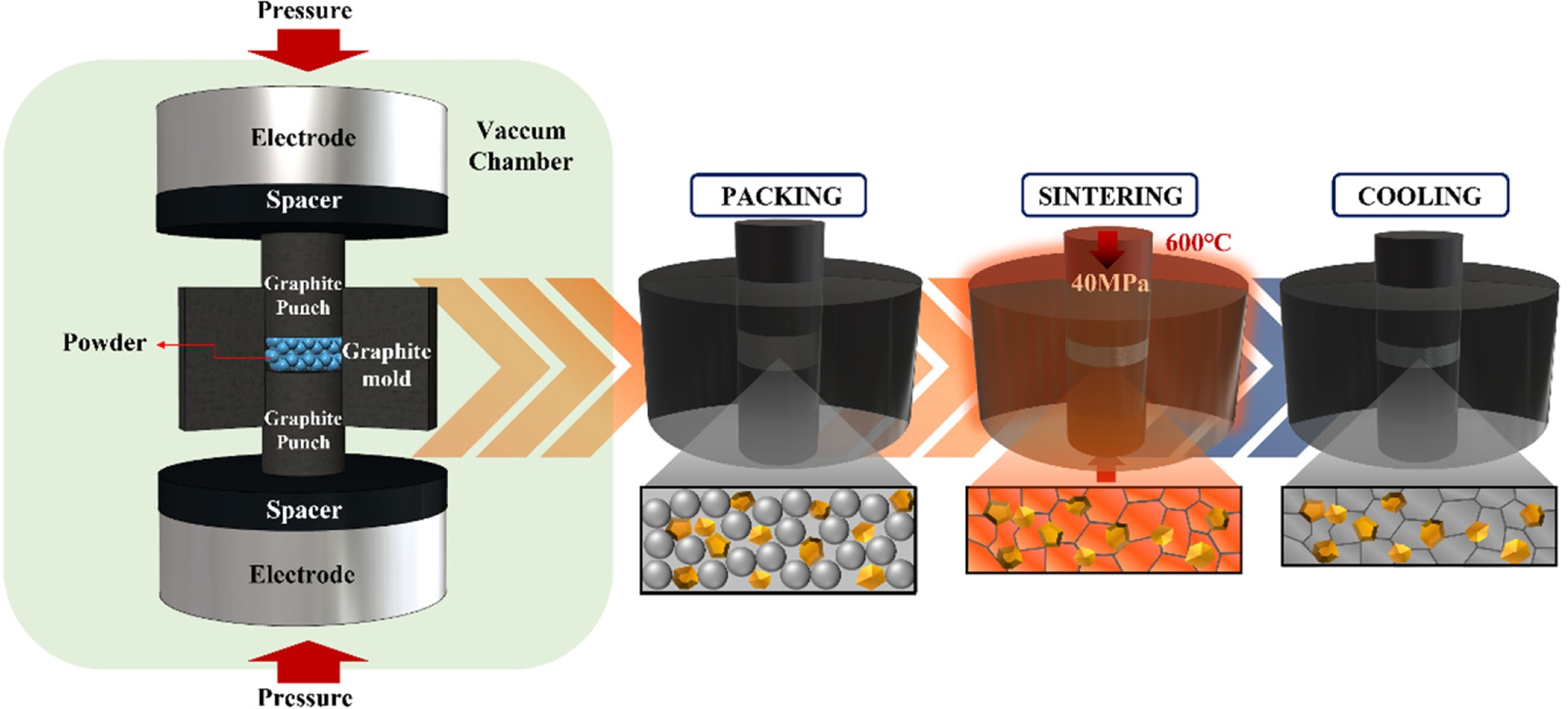

중성자 감쇠능을 측정하기 위해 한국원자력연구원에서 보유 중인 연구용 원자로(하나로) 내 열중성자를 이용하는 40m SANS(Small Angle Neutron Scattering) 장비를 활용하였다. 동일 소재에 대해 다양한 두께의 시편을 준비하여, 시편에 중성자를 투사하여 입사 중성자량과 투사 중성자량을 측정한다. 중성자 감쇠계수 μ는 중성자 투과율과 두께에 대한 아래 Eq. (1)과 같이 구해진다. 각 항은 I(투사 중성자량), I0(입사 중성자량), μ(흡수소재의 중성자 감쇠 계수[cm-1]), t(흡수소재 두께[cm])이다.

중성자 흡수 단면적 계수는 흡수소재 내 존재하는 물질의 종류, 강화재의 분율 및 입자 크기 등 다양한 요인에 의해 결정된다. 흡수 단면적 계수가 증가함에 따라 투과되는 중성자 투과량은 지수적으로 감소하기 때문에 중성자 흡수 소재에서는 향상시켜야 할 중요한 인자이다.

|

Fig. 1 SEM images of raw and mixed powders |

|

Fig. 2 Schematic diagram of SPS process |

3.1 미세조직 관찰

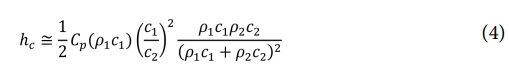

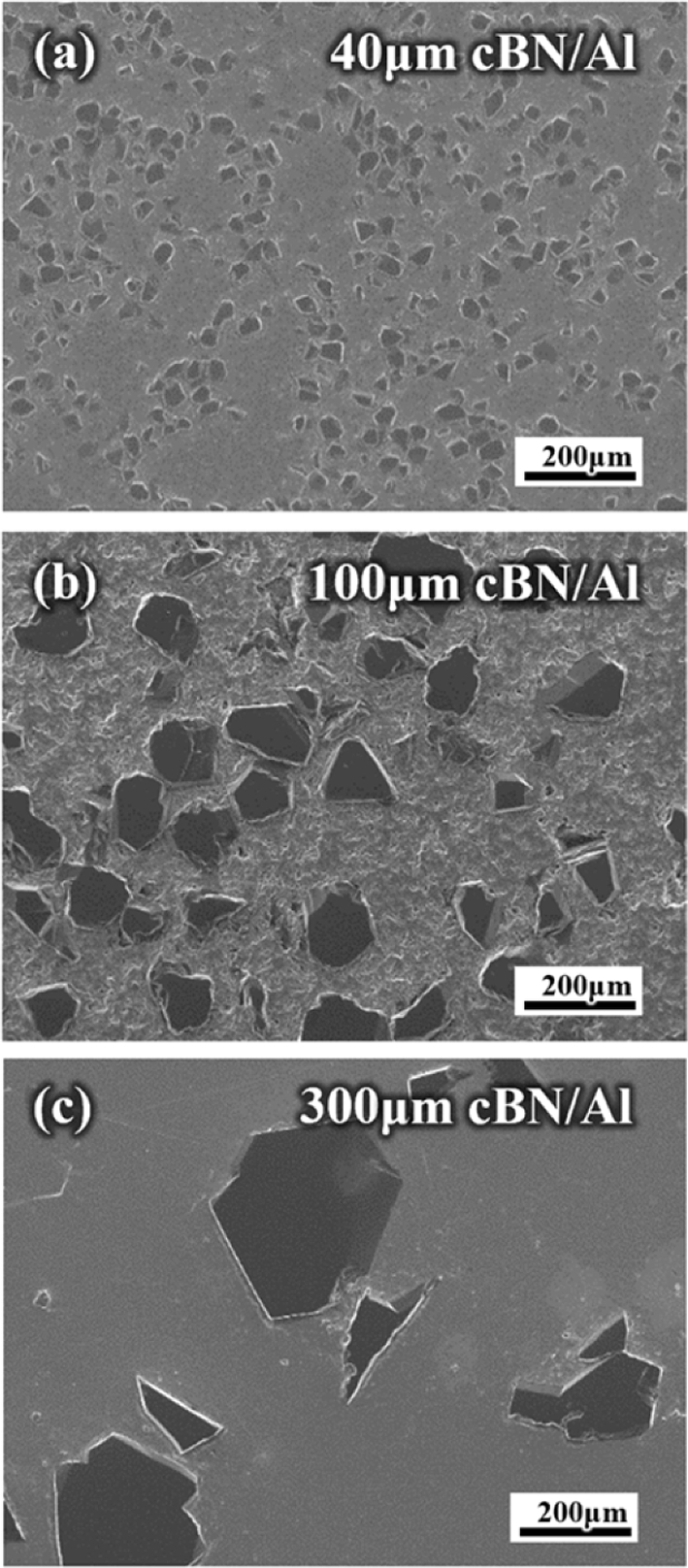

Fig. 3은 본 연구에서 SPS 공정을 통해 제조된 30 vol.% cBN/Al 복합재료의 SEM image를 나타낸 것이다. 미세조직 관찰 결과, 제조된 복합재료는 강화재의 응집 없이 균일한 구조를 형성하였음을 확인하였다. 특히 40 μm cBN/Al 복합재료의 경우, 강화재가 기지재인 Al 분말보다 작은 입도를 가지기 때문에 Al 입자 계면을 따라 강화재가 분포하는 형태를 나타내었다[16]. 또한, Fig. 4에 나타낸 EDS(Energy Dispersive X-ray Spectroscopy) 분석 결과, 비교적 낮은 소결 온도(600oC)와 짧은 유지 시간(10 min)으로 인해 cBN/Al 복합재료의 기지 및 계면에서 조대한 크기의 반응 생성물은 관찰되지 않았다. 이는 SPS 공정 조건이 계면 반응을 최소화하는데 효과적임을 의미한다.

단, EDS mapping은 미세한 크기의 반응 생성물을 검출해내기에 분해능이 낮은 분석이기 때문에 미세한 반응 생성물의 형성 여부는 TEM(Transmission Electron Microscopy), HR-STEM(High-Resolution Scanning Transmission Electron Microscopy) 등의 고해상도 분석 방법을 통한 추가적인 관찰이 필요하다.

3.2 cBN/Al 복합재료의 열전도도 및 열중성자 흡수능 관계 분석

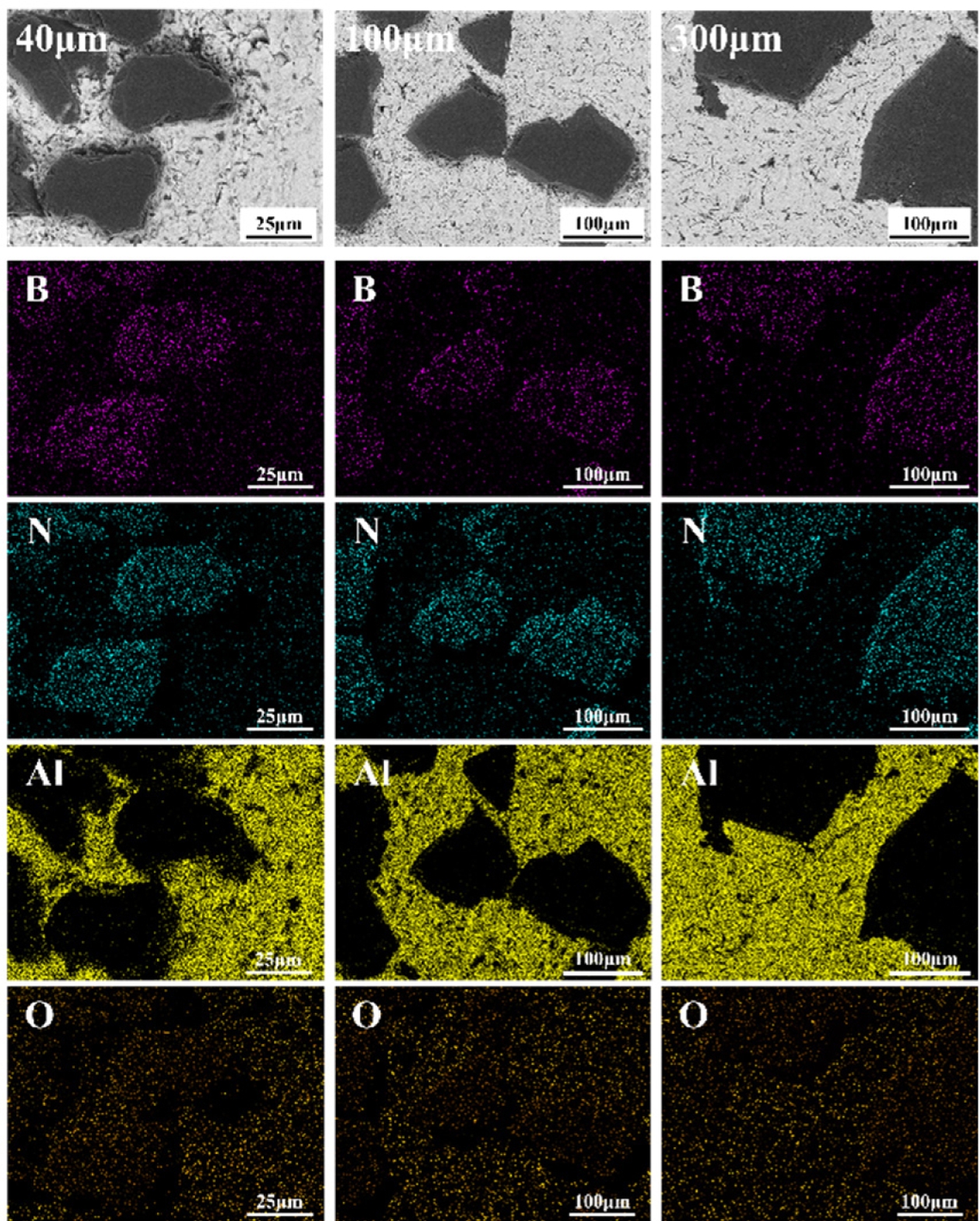

사용후핵연료 저장 소재로서 적용 가능성을 검토하기 위해 cBN/Al 복합재료의 열전도도를 비교하였으며 해당 결과를 Fig. 5에 나타내었다. 열확산계수 측정으로부터 계산된 열전도도 값은 각각 40 μm cBN/Al 복합재료는 226.26± 0.41 W/m∙K, 100 μm cBN/Al 복합재료는 292.91±0.66 W/m∙K, 300 μm cBN/Al 복합재료는 295.24±0.74 W/m∙K이었고, 입자크기가 40 μm에서 300 μm로 증가함에 따라 열전도도는 약 30.5% 증가하는 것을 확인할 수 있었다. 이전 SEM-EDS 분석을 통해 조대한 크기의 계면 반응 생성물이 관찰되지 않은 것을 확인하였다. 따라서 열전도도 차이에는 상대밀도와 강화재 입자 크기가 영향을 미쳤을 것으로 판단된다. 입자가 작아질수록 기지와 강화재의 계면이 많아지기 때문에 총 계면 열 저항 값이 커지고, 이에 따라 열전도도가 저하되는 경향을 보인다. 반대로, 입자 크기가 커질 경우 계면 수가 감소하여 열전도도가 향상된 것으로 보인다[10-12].

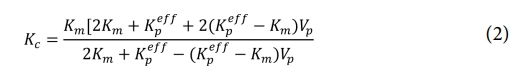

또한, Hasselman-Johnson numerical model(Eq. (2))을 사용하여 계면 열저항을 고려한 열전도도 값을 계산하였다[17]. Km은 기지재의 열전도도, Kpeff는 강화재의 유효 열전도도), Vp는 강화재의 부피 분율을 의미한다.

이때의 강화재의 유효 열전도도를 계산하기 위해 Eq. (3) 식을 사용하였으며, Kpin는 강화재의 고유 열전도도, hc는 계면 열전달 계수, a는 입자 반지름을 의미한다.

계면 열전달 계수(hc)는 기지와 강화재 간의 phonon mismatch model을 이용하여 계산하였다(Eq. (4)). 식에서 사용된 변수는 Cp(복합재의 비열), p1(기지재의 밀도), p2(강화재의 밀도), c1(기지재의 포논속도), c2(강화재의 포논속도)이다.

계산된 열전도도 값은 강화재와 기지재 계면간 접촉이 완벽한, 이상적인 상태를 상정하여 계산되었기 때문에 측정값에 비해 모두 높은 열전도도 경향을 보였다.

Modeling을 통해 계산된 값과 실험 값의 차이는 100, 300 μm에 비해 40 μm cBN/Al 복합재료에서 가장 크게 나타났다. 이는 계면의 면적이 많은 40 μm cBN/Al 복합재료에서 열전도도의 감소가 두드러지게 나타남을 보여준다.

추가로 40 μm cBN/Al 복합재료와 100 μm cBN/Al 복합재료의 입자 사이즈 차이(60 μm)와 계산된 열전도도 차이(11.78 W/m∙K)에 비해, 100 μm cBN/Al 복합재료와 300 μm cBN/Al 복합재료의 입자 사이즈 차이(200 μm)와 계산된 열전도도 차이(5.76 W/m∙K)가 더 낮았다. 이러한 결과의 원인을 확인하기 위해서 계면 열전달계수를 H-J식을 통해 역산해보았을 때, 상대 밀도와 같은 경향을 보였다. 따라서 열전달계수가 상대밀도, 즉 시편의 기공 및 결함에 영향을 받았다는 것을 추측할 수 있다.

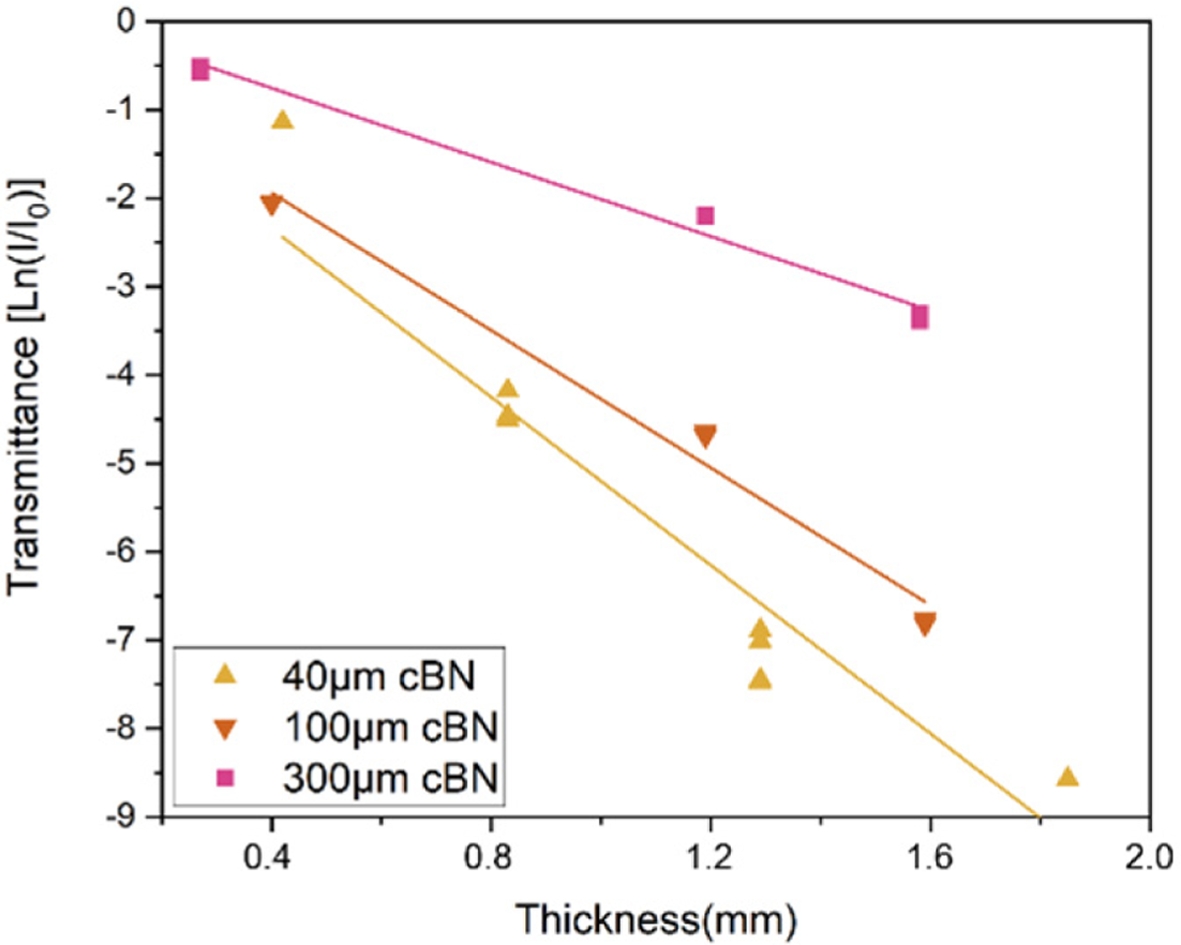

중성자 감쇠계수의 측정 결과를 Fig. 6에 나타내었다. 두께가 증가함에 따른 중성자 투과비율의 변화를 통해 각 시편의 중성자 감쇠계수를 측정할 수 있다. 40 μm cBN/Al 복합재료의 감쇠계수는 47.61±4.98 cm-1, 100 μm cBN/Al 복합재료의 감쇠계수는 38.88±2.51 cm-1, 300 μm cBN/Al 복합재료의 감쇠계수는 20.98±1.14 cm-1로 cBN 입자크기가 증가함에 따라 중성자 감쇠계수가 점진적으로 감소하는 것을 확인할 수 있었다.

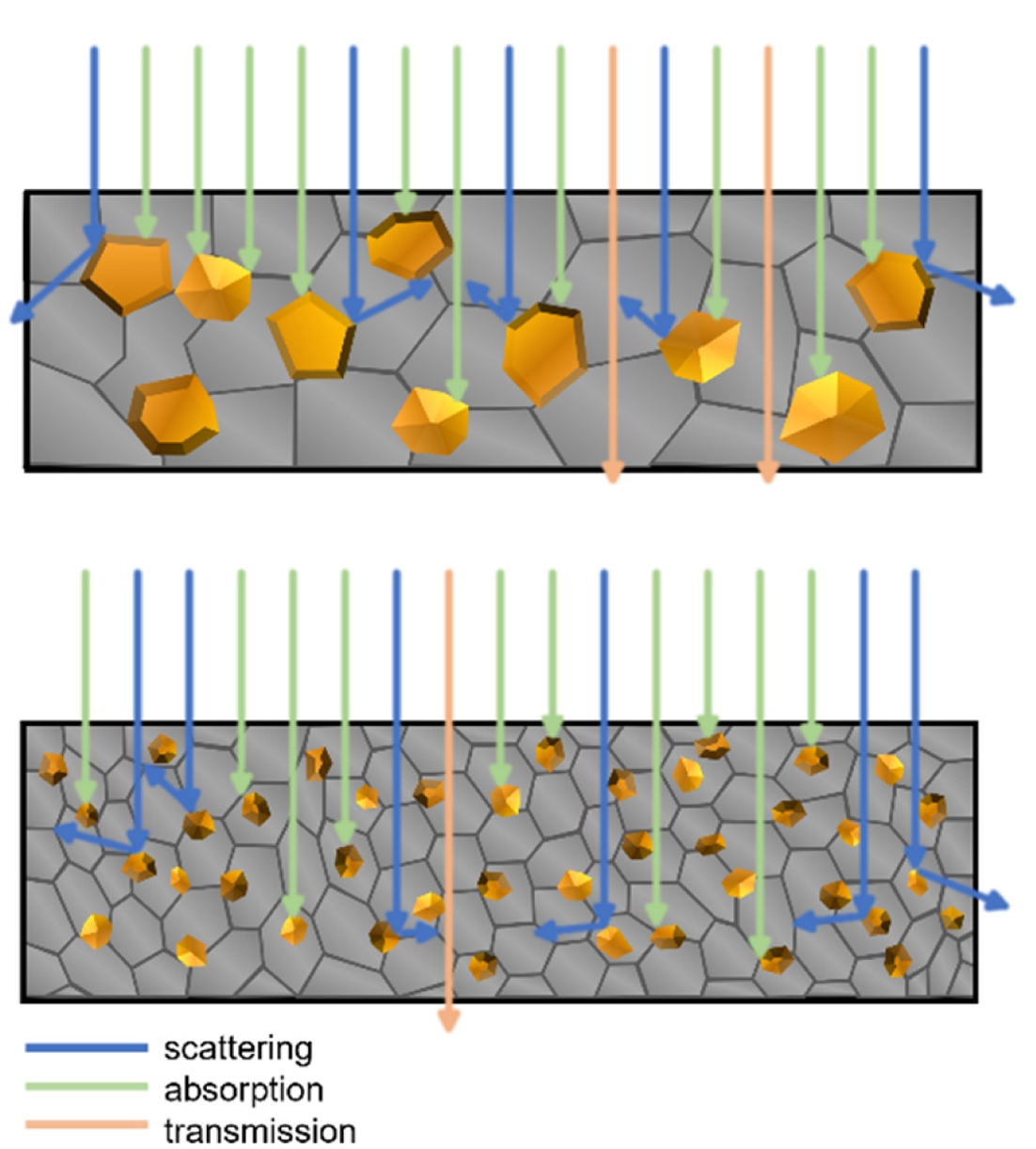

이는 Fig. 7에 도식화한 흡수, 산란의 개념과 같이 동일 vol.%에서 입자 크기가 커질 경우, 단위 부피 내 입자 개수가 감소하여 중성자와 상호작용할 수 있는 표면적 및 경로가 줄어들기 때문이다. 결과적으로, 입자가 작을수록 중성자와의 충돌 확률이 높아져 흡수능이 향상된다[18].

|

Fig. 3 SEM images of cBN/Al composites fabricated by SPS process with varying cBN particle sizes: (a) 40 μm, (b) 100 μm, and (c) 300 μm |

|

Fig. 4 SEM-EDS mapping images of cBN/Al composites |

|

Fig. 5 (a) Measured and calculated thermal conductivity of cBN/Al composites. (b) Relative density and interfacial thermal conductance of cBN/Al composites as a function of particle size |

|

Fig. 6 Neutron absorption capability measured as a function of varying particle sizes |

|

Fig. 7 Schematic of neutron of neutron beam scattering, absorption, and transmission as a function of particle size |

본 연구에서는 입자크기에 따른 cBN/Al 복합재료의 열전도도와 중성자 흡수능 변화를 분석하기 위해 SPS 공정을 통해 복합재료를 제조하였다. 분석 결과, cBN의 입자크기가 증가함에 따라 계면 비율 감소로 인해 열전도도는 향상되었으며, 중성자와 상호작용하는 입자의 총 표면적은 감소하여 흡수능은 감소하였다.

중성자 흡수와 열관리 성능을 동시에 확보하기 위해서는 감쇠능과 열전도도가 함께 뛰어난 성능을 보이는 입도를 찾는 것이 중요하다. 이번 연구에서 감쇠계수는 40 μm cBN/Al 복합재료가 가장 높지만, 열전도도는 가장 낮았으며 300 μm cBN/Al 복합재료는 열전도도는 가장 높지만, 감쇠계수는 가장 낮았다. 하지만 100 μm cBN/Al 복합재료는 최댓값 대비 열전도도는 0.8% 감소, 감쇠계수는 18.3% 감소율을 보였다. 따라서 이번 연구에서는 cBN 100 μm로 제조한 cBN/Al 복합재료가 우수한 열전도도와 중성자 흡수능을 동시에 가진 것으로 판단되었다. 이를 통해 사용후핵연료 저장 소재 적용시에는 환경 조건을 고려하여 입자 크기를 조절함으로써 중성자 흡수능과 열전도도를 함께 최적화할 수 있는 소재 설계가 가능할 것으로 기대된다.

본 연구는 cBN 강화재 도입을 통해 기존 B4C/Al 복합재료의 열적 한계를 극복하며 중성자 흡수 소재의 새로운 방향을 제시하였다. 하지만, 사용후핵연료 저장 효율을 더욱 극대화시키기 위해서는 열전도도 뿐만 아니라 cBN/Al 복합재료의 흡수능의 증가가 필수적이라 볼 수 있다. 따라서, 고열전도도면서도 고흡수능까지 확보할 수 있는 cBN/Al 중성자 흡수 소재 개발을 위한 추가적인 연구가 필요하다.

본 연구는 산업통상자원부 소재부품기술개발사업(RS-2024-00420363)과 에너지기술개발사업(RS-2022-KP002838)의 지원으로 수행되었으며 이에 감사드립니다.

- 1. Awad, M.M., Abdelgawad, M.H., Aboelezz, E., and Ereiba, K.T., “Biomarker dosimetry of acute low level of thermal neutrons and radiation adaptive response effect on rats,” Scientific Reports, Vol. 14, No. 1, 2024, pp. 18534.

-

- 2. Kim, J., Lee, B.C., Uhm, Y.R., and Miller, W.H., “Enhancement of thermal neutron attenuation of nano-B4C, -BN dispersed neutron shielding polymer nanocomposites,” Journal of Nuclear Materials, Vol. 453, No. 1, 2014, pp. 48-53.

-

- 3. Shao, Q., Zhu, Q., Wang, Y., Kuang, S., Bao, J., and Liu, S., “Development and application analysis of high-energy neutron radiation shielding materials from tungsten boron polyethylene,” Nuclear Engineering and Technology, Vol. 56, No. 6, 2024, pp. 2153-2162.

-

- 4. Gohel, A., and Makwana, R., “Multi-layered shielding materials for high energy space radiation,” Radiation Physics and Chemistry, Vol. 197, 2022, pp. 110131.

-

- 5. Li, C., Li, C., Xia, X., Cai, J., Zhang, Z., Wang, J., Qian, Z., Wang, X., and Dai, Y., “Influence analysis of B4C content on the neutron shielding performance of B4C/Al,” Radiation Physics and Chemistry, Vol. 204, 2023, pp. 110684.

-

- 6. Qu, Z., Yu, C., Wei, Y., Su, X., and Du, A., “Thermal conductivity of boron carbide under fast neutron irradiation,” Journal of Advanced Ceramics, Vol. 11, No. 3, 2022, pp. 482-494.

-

- 7. Maruyama, T., Onose, S., Kaito, T., and Horiuch, H., “Effect of fast neutron irradiation on the properties of boron carbide pellet,” Journal of Nuclear Science and Technology, Vol. 34, No. 10, 1997, pp. 1006-1014.

-

- 8. Yun, H., Zou, B., Wang, J., Huang, C., Xing, H., Shi, Z., and Xue, K., “Design and fabrication of graded cBN tool materials through high temperature high pressure method,” Journal of Alloys and Compounds, Vol. 832, 2020, pp. 154937.

-

- 9. Bonnet, G.,Rohr, V., Chen, X. G., Bernier, J. L., Chiocca, R., and Issard, H., “Use of Alcan's Al-B4C metal matrix composites as neutron absorber material in TN International's transportation and storage casks,” Packaging, Transport, Storage and Security of Radioactive Material, Vol. 20, 2009, pp. 98-102.

-

- 10. Kumar, A., Kosonowski, A., Wyzga, P., Wojciechowski, and K. T., “Effective thermal conductivity of SrBi4Ti4O15-La0.7Sr0.3MnO3 oxide composite: Role of particle size and interface thermal resistance,” Journal of the European Ceramic Society, Vol. 41, No. 1, 2021, pp. 451-458.

-

- 11. Chen, L., Chen, S., and Hou, Y., “Understanding the thermal conductivity of Diamond/Copper composites by first-principles calculations,” Carbon, Vol. 148, 2019, pp. 249-257.

-

- 12. Zhang, Y. Zhang, Y., Bai, G., Liu, X., Dai, J., Wang, X., and Zhang, H., “Reinforcement size effect on thermal conductivity in Cu-B/diamond composite,” Journal of Materials Science & Technology, Vol. 91, 2021, pp. 1-4.

-

- 13. Rahimian, M., Parvin, N., and Ehsani, N., “Investigation of particle size and amount of alumina on microstructure and mechanical properties of Al matrix composite made by powder metallurgy,” Materials Science and Engineering: A, Vol. 527, No. 4, 2010, pp. 1031-1038.

-

- 14. Sun, C., Song, M., Wang, Z., and He, Y., “Effect of Particle Size on the Microstructures and Mechanical Properties of SiC-Reinforced Pure Aluminum Composites,” Journal of Materials Engineering and Performance, Vol. 20, No. 9, 2011, pp. 1606-1612.

-

- 15. McDonald, R.A., “Enthalpy, heat capacity, and heat of fusion of aluminum from 366.degree. to 1647.degree.K,” Journal of Chemical and Engineering Data, Vol. 12, No. 1, 1967, pp. 115-118.

-

- 16. Pakdel, A., Witecka, A., Rydzek, G., and Awang, S.D. Noorfazidah, “A comprehensive microstructural analysis of Al–WC micro- and nano-composites prepared by spark plasma sintering,” Materials & Design, Vol. 119, 2017, pp. 225-234.

-

- 17. Molina, J.-M., Alejandro R.-G., Louis, E., Francisco R.-R., and Narciso, J., “Porosity Effect on Thermal Properties of Al-12 wt.% Si/Graphite Composites,” Materials, Vol. 10, No. 2, 2017, pp. 177.

-

- 18. Kim, J., Jun, J., and Lee, M.-K., “Particle size-dependent pulverization of B4C and generation of B4C/STS nanoparticles used for neutron absorbing composites,” Nuclear Engineering and Technology, Vol. 46, No. 5, 2014, pp. 675-680.

-

This Article

This Article

-

2025; 38(6): 630-635

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.630

- Received on Sep 12, 2025

- Revised on Oct 29, 2025

- Accepted on Nov 11, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seungchan Cho

-

Composites & Convergence Materials Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: sccho@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.