- Fabrication and Characterization of Self-Assembled Polyacrylic Acid/Polyaniline Multilayer Free-Standing Composite Electrodes Based on Non-Wood Cellulose Nanofibers

Jeong-Woo Kim*, Woo Jeong Kim*, Seungmin Yu**, Oh Hun Kwon***, Seung Geun Kim****, Dong Hun Kim****, Byoung-Suhk Kim*, **, *****†

* Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University, Jeonju 54896, Republic of Korea

*** Korea Institute of Convergence Textile, Iksan 54588, Republic of Korea

**** Jirisan Hanji Paper Co., Ltd., Namwon 55727, Republic of Korea

***** Department of Organic Materials & Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea- 비목재 셀룰로오스 나노섬유 기반의 프리스탠딩 전극용 Polyacrylic acid/Polyaniline 다층자기조립 복합재 제조 및 특성

김정우* · 김우정* · 유승민** · 권오훈*** · 김승근**** · 김동훈**** · 김병석*, **, *****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

With the increasing demand for next-generation flexible electronic devices, such as personalized mobility devices, wearable electronics, and intelligent bionic systems, there is growing interest in lightweight, stretchable, and sustainable materials. In particular, cellulose-based nanocomposites with biodegradability and biocompatibility are emerging as eco-friendly and high-performance materials. In this study, cellulose nanofibers (CNFs) were extracted from non-wood natural resources—bamboo (BO) and mulberry fiber (MF)—via chemical and mechanical treatment processes, and subsequently fabricated into flexible and transparent nanocellulose films through a filtration method. A comparison between mulberry pulp and bamboo pulp was conducted to investigate their differences in CNF formation. Subsequently, a conductive multilayer film, (PAA/PANi)n/CNF, was formed on the CNF surface by alternately depositing positively charged polyaniline (PANi) and negatively charged polyacrylic acid (PAA) via a Layer-by-Layer (LbL) self-assembly technique. UV–vis spectroscopy revealed that the absorbance increased with the number of (PAA/PANi)n bilayers, indicating successful formation of the conductive multilayer films. Furthermore, when employed as a free-standing (PAA/PANi)n/CNF electrode in a neutral electrolyte (1 M Na2SO4), Faradaic redox reactions associated with the oxidation and reduction of PANi were observed. The areal capacitances measured at a current density of 50 μA cm-2 were 11.4 mF cm-2 for (PAA/PANi)n/BO-CNF and 7.3 mF cm-2 for (PAA/PANi)n/MF-CNF, respectively.

최근 개인 맞춤형 이동장치, 웨어러블 디바이스, 지능형 바이오닉 시스템 등 차세대 유연 전자기기의 수요 증가에 따라, 가볍고 신축성 있으며 지속 가능한 소재에 대한 관심이 높아지고 있다. 특히, 생분해성과 생체적합성을 지닌 셀룰로오스 기반 나노복합재는 친환경 고기능성 소재로 주목받고 있다. 본 연구에서는 비목재계 천연자원인 대나무(bamboo, BO)와 닥섬유(mulberry fiber, MF)로부터 화학적 및 기계적 전처리를 통해 셀룰로오스 나노섬유(cellulose nanofiber, CNF)를 추출하고, 여과 공정을 통해 유연하고 투명한 CNF 필름으로 제조하였다. 원재료 종류에 따른 CNF 필름의 섬유 직경 차이를 조사하고 원재료별 가장 나노화가 잘 된 샘플을 1개씩 선택하였다(BO-CNF, MF-CNF). 이후, 양전하를 갖는 폴리아닐린(polyaniline, PANi)과 음전하를 띠는 폴리아크릴산(polyacrylic acid, PAA)을 Layer-by-Layer (LbL) 자기조립 방식으로 교대 적층하여, CNF 필름 표면에 전도성 다층박막(PAA/PANi)n을 코팅하였다. 자외선-가시광선(UV-vis) 분광 분석을 통해 (PAA/PANi)n의 코팅 수가 증가함에 따른 흡광도가 증가함으로써, (PAA/PANi)n 층이 잘 형성된 것을 확인하였다. 또한 free-standing (PAA/PANi)n/CNF 전극물질로써, 중성 전해질(1M Na2SO4)에서 PANi의 산화×환원에 의한 패러데이(redox) 반응이 관찰되었으며 비정전용량은 50 μA cm-2의 전류 밀도에서 각각 11.4 mF cm-2 ((PAA/PANi)n/BO-CNF), 7.3 mF cm-2 ((PAA/PANi)n/MF-CNF)를 나타내었다.

Keywords: 셀룰로오스 나노섬유(Cellulose nanofiber), 폴리아닐린(Polyaniline), 폴리아크릴산(Polyacrylic acid), 다층자가조립법(Layer-by-layer self-assembly), 프리스탠딩 전극(Free-standing electrode)

최근 전자기술의 발전에 따라 유연 전자 소자는 휴대용 전자기기, 스마트 헬스케어, 로봇, 휴먼-기계 인터페이스(Human-Machine Interface, HMI) 등 다양한 응용 분야에 활발히 연구·개발되고 있다[1-4]. 이에 따라 유연성, 생체 적합성, 경량성, 저비용 등의 특성을 지닌 소재에 대한 수요가 지속적으로 증가하고 있다. 그러나, 최근, 일회용 플라스틱 폐기물이 많이 발생하며 환경적 문제의 원인이 되어, 지속가능한 친환경 물질이 요구되고 있다[5].

셀룰로오스(Cellulose)는 지구상에 가장 풍부하게 존재하는 유기 화합물 중 하나로 대부분의 식물에 존재하며, 생분해성, 재생 가능성, 환경 친화성, 무독성 등의 장점을 가지고 있다. 이러한 특성을 가지는 셀룰로오스는 섬유, 의류, 제직 산업, 화장품, 식품 산업 등 다양한 산업 분야에서 광범위하게 활용되어 왔다[6]. 최근에는 셀룰로오스를 화학적 및 물질적 방법을 통해 나노 크기로 세분화한 나노셀룰로오스(nanocellulose)가 주목받고 있으며, 이는 일반적으로 직경이 100nm 이하이고, 길이가 수μm 수준의 나노섬유 구조를 가진다. 나노셀룰로오스는 셀룰로오스 나노크리스탈 (cellulose nanocrystal, CNC), 셀룰로오스 나노섬유(cellulose nanofiber, CNF), 박테리아 셀룰로오스(bacterial cellulose, BC) 등이 있다. 이 중 CNF는 직경이 약 10-100 nm, 길이가 수μm에 이르는 섬유상 구조를 가지며, 일반적으로 목재로부터 얻은 펄프에서 만들어지지만, 최근에는 목재 이외의 비목재 자원으로부터 추출하여 활용하려는 연구도 활발히 진행되고 있다[7]. CNF는 높은 인장강도와 비표면적, 낮은 열팽창 계수와 밀도 등과 같은 특성을 가지고 있어 최근 나노복합재로써 투명 유연기판, 유연센서, 슈퍼커패시터, 배터리, 마찰전기 나노발전기 등과 같은 유연 전자기기로 넓게 응용되고 있다[8].

Layer-by-layer (LbL) 자기조립(Self-assembly, SA) 기법은 기능성 나노복합재 제조에 널리 사용되는 코팅 공정 중 하나로, 정전기적 상호작용(electrostatic interaction), 전하 전달(charge transfer), 수소결합(hydrogen bonding), 배위결합(coordination bond) 등 다양한 분자간 상호작용을 활용하여 다층 박막(multilayer thin film)을 형성하는 기법이다. 이중 정전기적 흡착은 양전하 및 음전하를 갖는 물질을 교대로 기판 위에 흡착시킴으로써 다층 박막을 신속하게 형성할 수 있어 기능성 박막 제조에 유리한 방법으로 간주된다 [9,10]. 전도성 고분자 중 하나인 폴리아닐린(polyaniline, PANi) 은 도핑-탈도핑(doping/dedoping) 과정을 통해 다양한 산화 상태를 가질 수 있으며, 이에 따라 전하 저장이 가능하여 에너지 저장 장치, 태양 전지, 촉매, 센서, 전기변색소자 등 다양한 응용 분야에 활용되고 있다[11-15]. 이러한 특성을 가지는 PANi는 LbL SA 기법을 통해 반대의 전하를 가지는 고분자(polyacrylic acid, polystyrensulfonic acid, tannic acid 등)와 정전기적 인력을 이용하여 전기전도성을 띄는 다층 박막으로 형성될 수 있으며, 이를 통해 유연 전자소자에 적용 가능한 기능성 나노복합재를 제조할 수 있다[16].

본 연구에서는 비목재계 천연자원인 대나무(bamboo)와 닥섬유(mulberry fiber)로부터 화학적 및 기계적 방법을 통해 셀룰로오스 나노섬유(cellulose nanofiber, CNF)를 추출하여 CNF 필름을 제조하였다. 제조된 CNF 필름에 LbL SA 기법을 이용하여 (PAA/PANi)n다층 박막을 형성하였다. UV-vis와 4-point prob를 통해 제조된 (PAA/PANi)n/CNF의 흡광도 및 면저항을 조사하였으며, 순환전압전류법(cyclic voltammetry, CV), 정전류 충·방전(galvanostatic charge–discharge, GCD), and 전기화학 임피던스 분광법(electrochemical impedance spectroscopy, EIS) 분석을 통해 (PAA/PANi)n/CNF 전극의 전기화학적 특성과 반응 저항, 충·방전 효율 및 정전용량 특성을 평가하였다.

2.1 시약 및 재료

셀룰로오스 나노섬유(cellulose nanofiber, CNF) 추출을 위한 원료로는 에코융합섬유연구원과 지리산한지(유)로부터 제공받은 대나무(bamboo, BO)와 닥섬유(mulberry fiber, MF)를 사용하였으며, 비교군으로는 상용 CNF (MOVIC, Republic of Korea)를 사용하였다. 화학적 처리를 위해 수산화나트륨(NaOH, 98%, Samchun chemical, Korea), 과산화수소수(H2O2, 35%, Tokyo Chemical Industry Co., Ltd., Japan)를 사용하였다. 폴리아닐린(PANi)을 합성에는 과황산암모늄((NH4)2S2O8, Sigma-Aldrich), 아닐린(C6H5NH2, Junsei), 암모니아수(NH4OH, 30-33%, Sigma-Aldrich)를 사용하였다. 또한, LbL SA 기법을 이용한 나노복합재 제조에는 디메틸아세트아미드(DMAc, anhydrous, 99.8%, Junsei), 폴리에틸렌이민(PEI, Mw = 25 kDa, Sigma-Aldrich), 폴리아크릴산(PAA, Mw = 250 kDa, Wako Pure Chemical Industry)을 사용하였다.

2.2 셀룰로오스 나노섬유(CNF) 제조 방법

셀룰로오스 나노섬유(CNF)의 제조를 위해 대나무(BO)와 닥섬유(MF)로부터 나노셀룰로오스를 분리하는 공정은 수열 전처리(hydrothermal pre-treatment), 알칼리 처리, 산성 가수분해 처리의 3단계로 구성하였다. 먼저, 원료를 탈이온수(deionized water, Elga DI water system, ~18.2 MΩ)와 함께 160oC에서 2시간 수열 전처리를 통해 섬유 구조를 완화시켰다. 이후, 5 wt% NaOH 용액 (200 mL)에 침지한 후 80oC에서 2시간 동안 교반하고, 5 wt% 과산화수소(H2O2)를 첨가하여 추가로 2시간 교반을 진행하였다. 반응 후에는 탈이온수를 이용하여 세척 및 여과를 진행한 후 60oC에서 하루 동안 건조하였다. 각각 원료로부터 추출된 셀룰로오스를 0.5 wt%의 농도로 탈이온수에 분산시킨 후, 균질기(HG-15-D, DAIHAN Co., Seoul, Korea)를 이용하여 10,000 rpm에서 15분 동안 1차 분쇄를 진행하고, 이어서 볼 밀(PULVERISETTE 23, FRITSCH, Germany)을 이용하여 시간별(0, 1, 2시간)로 2차 분쇄를 진행하였으며, 이를 통해 수에서 수십 나노 직경을 가지는 셀룰로오스 나노섬유(CNF)를 얻었다. 이후 여과장치를 통해 나노필름을 제조하였으며, 제조된 CNF는 원료와 볼 밀 처리 시간을 기준으로 하여 각각 BO-BMx와 MF-BMx (대나무: BO, 닥섬유: MF, x = 볼 밀 처리 시간)로 표기하였다.

2.3 LbL SA 기법을 통한 다층 박막 형성

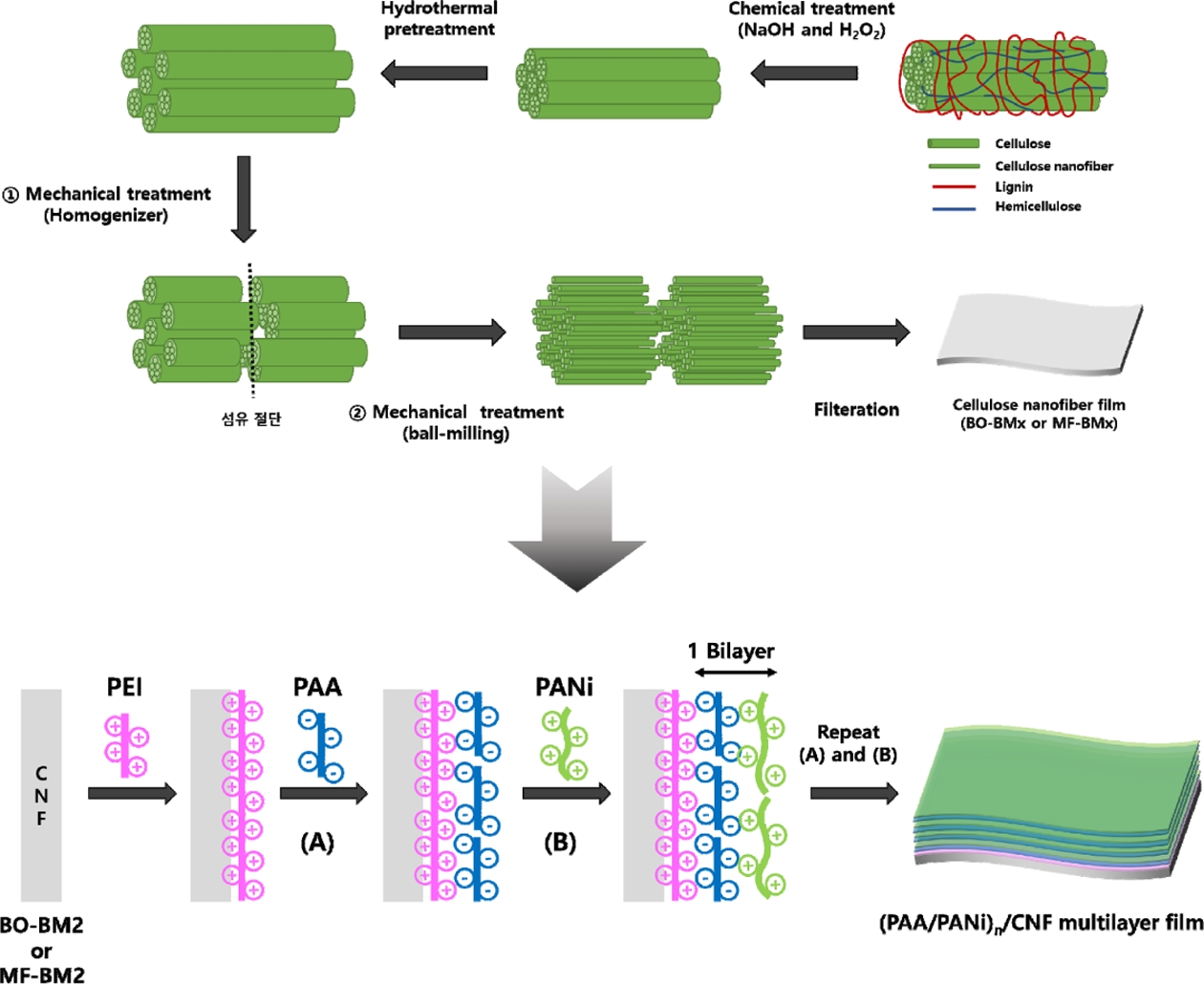

PANi와 PAA 간의 정전기적 인력을 통한 LbL 자기조립 방법을 이용하여 CNF 기반의 나노복합재를 제조하였다. 먼저, PANi를 합성하기 위해 1M 아닐린과 0.166M 과황산암모늄을 각각 1M HCl 용액에 용해한 후 혼합하여 5oC에서 3시간 교반하였다. 생성된 PANi 침전물을 1M HCl과 탈이온수를 이용해 반복 세척하고 건조하였다. 이후, 얻어진 PANi 염상태(emeraldine salt, PANi-ES)를 0.1M 암모니아수에서 15시간 동안 교반하고 PANi emeraldine base (PANi-EB)로 전환한 뒤, 세척 후 60oC에서 48시간 건조하였다. 제조된 PANi-EB를 40 mL DMAc에 분산시킨 후, 12시간 교반과 8시간 초음파를 실시하고, 여과하여 큰 입자들을 제거하였다. 얻어진 분산액은 탈이온수와 1:9 비율(DMAc : DI-water)로 희석한 후, 1M HCl를 이용하여 pH 2.5로 조절함으로써 양전하를 띠는 PANIi-ES 분산액을 제조하였다. 한편, 2.5 mg/mL의 PEI, PAA 용액은 각각 pH 4로 조정하여 준비하였다. 이후, 준비된 CNF 필름에 양전하를 띠는 PANi-ES와 음전하를 갖는 PAA를 이용하여 LbL SA 기법을 통해 전도성 다층박막(PAA/PANi)n을 제조하였다. 제조된 CNF 필름을 먼저 PEI 용액에 5분간 침지 한 후 탈이온수로 1분간 세척하고, 이어서 동일한 방식으로 PAA 용액에 처리하는 과정을 2번 반복하였다. 이후 동일한 방식으로 양전하를 띄는 PANi와 음전하를 띄는 PAA를 교대로 흡착시켜 CNF 기반의 다층박막 필름 ((PAA/PANi)n/CNF)을 제조였으며, Fig. 1은 이러한 제조과정을 도식화한 것이다.

2.4 구조 분석

시료의 표면 모폴로지는 전계방사형 주사전자현미경(Field Emission-Scanning Electron Microscope, FE-SEM; SU-70, Hitachi, Japan)을 이용하였고, 화학적 구조 및 결합 특성은 푸리에 변환 적외선 분광법(Fourier transform infrared spectroscopy, FT-IR; Bruker, Germany)을 이용하여 관찰하였다. 시료 필름 두께는 디지털 두께 측정기(Mitutoyo 547-401A, Mitutoyo Corp., Japan)를 사용하였고, 면저항은 4-point probe(Keithley 2460 sourcemeter)을 이용하여 실온에서 측정하였다. 가시광선 흡광도는 자외선/가시광선 분광법(UV-Vis Spectroscopy, UV-vis; UV-1800, SHIMADZU, Japan)으로 측정하였다.

2.5 전기화학 분석

다층 박막 복합소재((PAA/PANi)n/CNF; (PAA/PANi)n/BO-CNF, (PAA/PANi)n/MF-CNF)의 전기화학적 측정은 3-전극 시스템(3-electrode system)을 이용하여 1M Na2SO4 수계 전해질에서 평가하였다. 작업전극으로는 제조된 프리스탠딩(free-standing) 다층박막을 1 cm × 1 cm의 크기로 준비하였으며, 상대전극과 기준전극으로는 각각 Pt mesh, Ag/AgCl 전극을 이용하였다. 순환전압전류법(cyclic voltammetry, CV), 정전류 충·방전(galvanostatic charge–discharge, GCD) 시험 및 전기화학적 임피던스 분석(electrochemical impedance spectroscopy, EIS)은 전기화학 스테이션(Versastat 4 potentiostat, Princeton)에서 -0.2~0.8 V 범위에서 수행되었다. CV는 5, 10, 30, 50, 100 mV s-1의 주사 속도로 수행하였으며, EIS는 105 Hz에서 10-2 Hz 범위에서 진행하였다.

|

Fig. 1 Schematic diagram of fabrication processes for (PAA/ PANi)n/CNF multilayer film |

3.1 셀룰로오스 나노섬유 구조

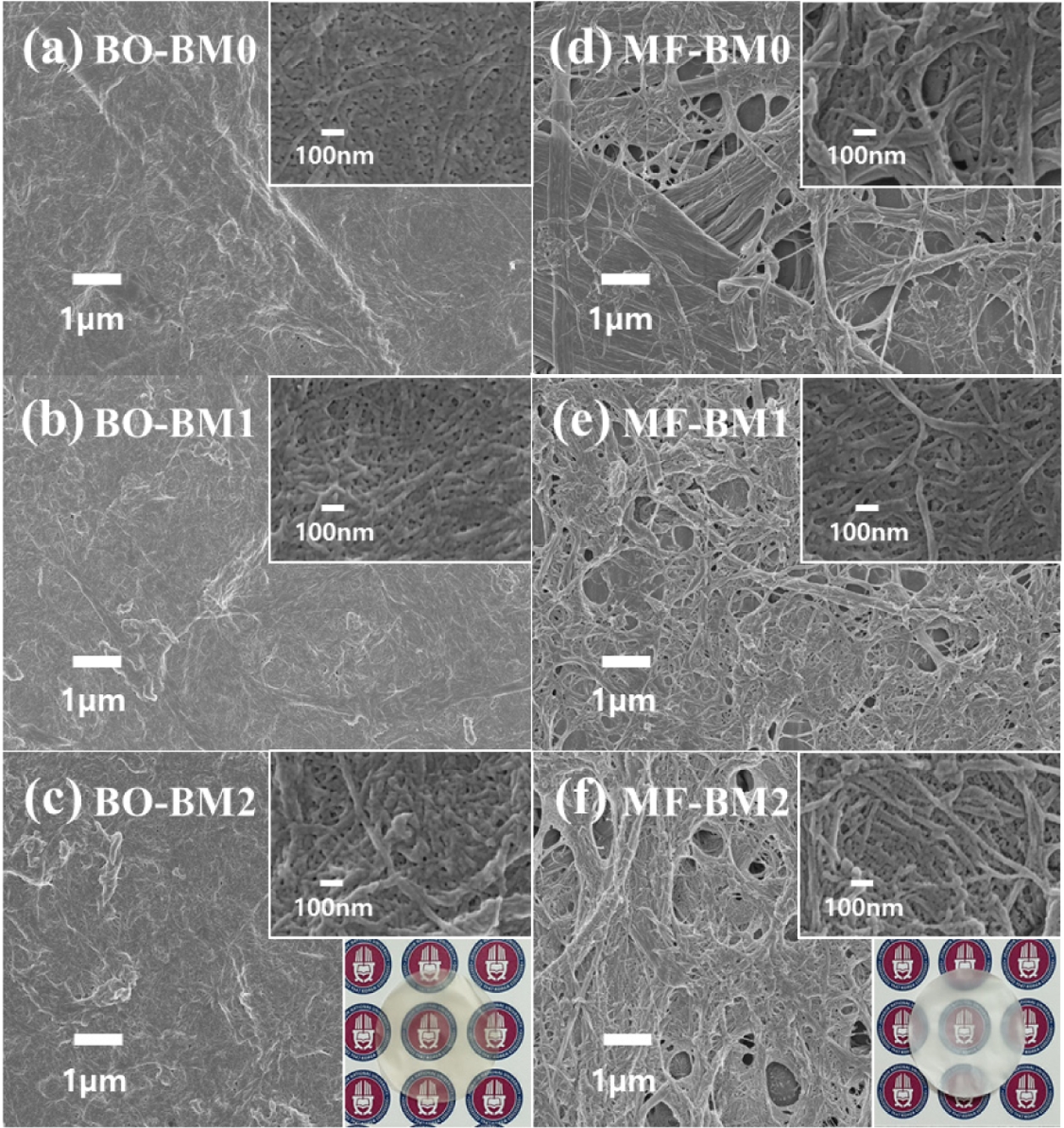

Fig. 2은 볼 밀 처리 시간에 따른 대나무와 닥섬유로부터 추출된 CNF의 FE-SEM 이미지를 보여준다. 모든 시료에서 섬유 형태가 관찰되었으며, 볼 밀 처리 시간이 증가함에 따라 대나무와 닥섬유 시료 모두 마이크로미터 직경의 섬유가 사라지고, 나노미터 직경의 섬유로 전환되는 것을 확인할 수 있다. 이를 통해 볼 밀 처리 시간이 증가할수록, 보다 미세한 나노섬유 구조가 형성됨을 알 수 있다.

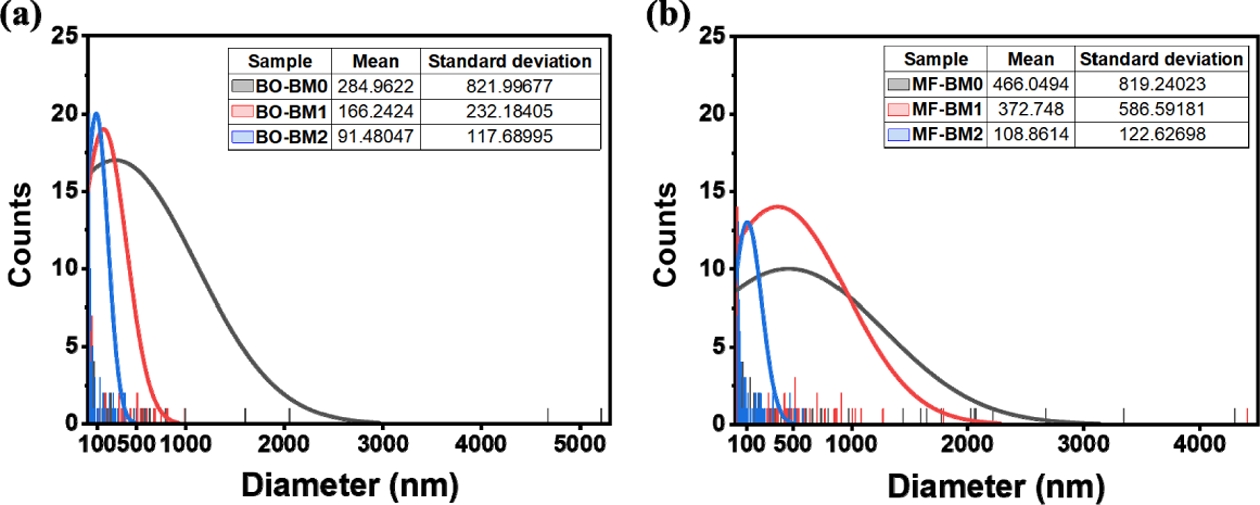

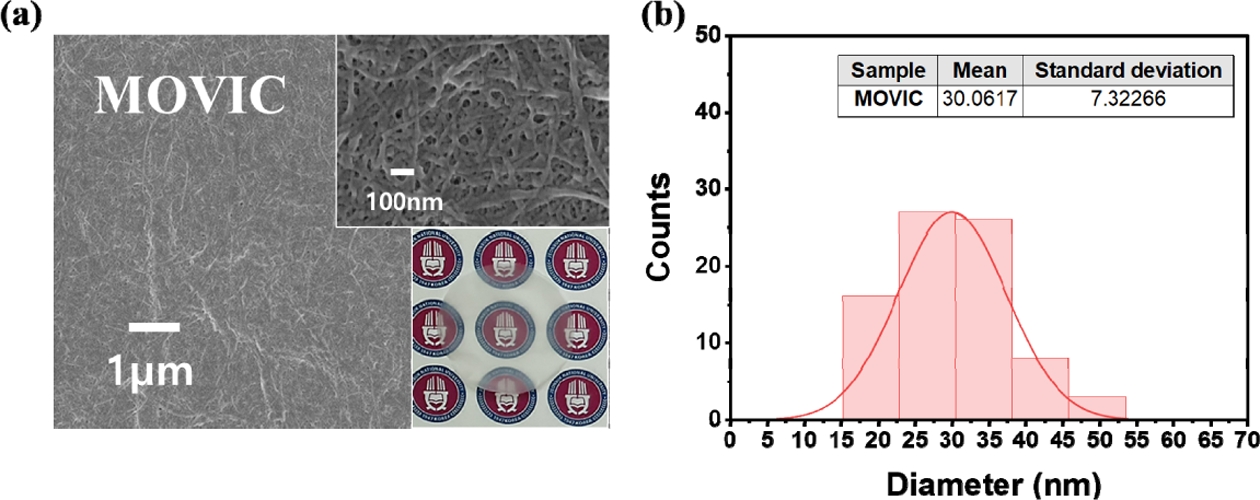

섬유 직경 변화를 분석하기 위해, FE-SEM 이미지로부터 각각의 시료에서 80개의 섬유 샘플을 임의로 취득하여 직경을 측정하였으며, 이를 통해 평균 직경과 표준편차를 계산하였다. Fig. 3는 대나무와 닥섬유로부터 얻은 셀룰로오스 나노섬유의 직경 분포도이며, 대나무와 닥섬유 모두 볼 밀 처리 시간이 증가할수록 평균 직경이 감소하고 직경 분포 곡선의 폭이 좁아지는 경향을 확인 할 수 있다. 특히 볼 밀을 2시간 처리를 하였을 경우 대나무와 닥섬유 각각 91.5 nm (표준편차 = 117.7 nm), 108.9 nm (표준편차 = 122.6 nm)의 평균 직경을 나타냈으며, 이러한 결과는 대부분의 섬유가 나노섬유로 전환된 것을 보여준다. 또한, 상용 CNF의 FE-SEM 이미지(Fig. 4)와 비교하였을 때, 유사한 수준의 나노섬유 직경을 나타내는 것을 확인 할 수 있다.

3.2 LbL SA 기술을 이용한 다층 박막 필름 형성

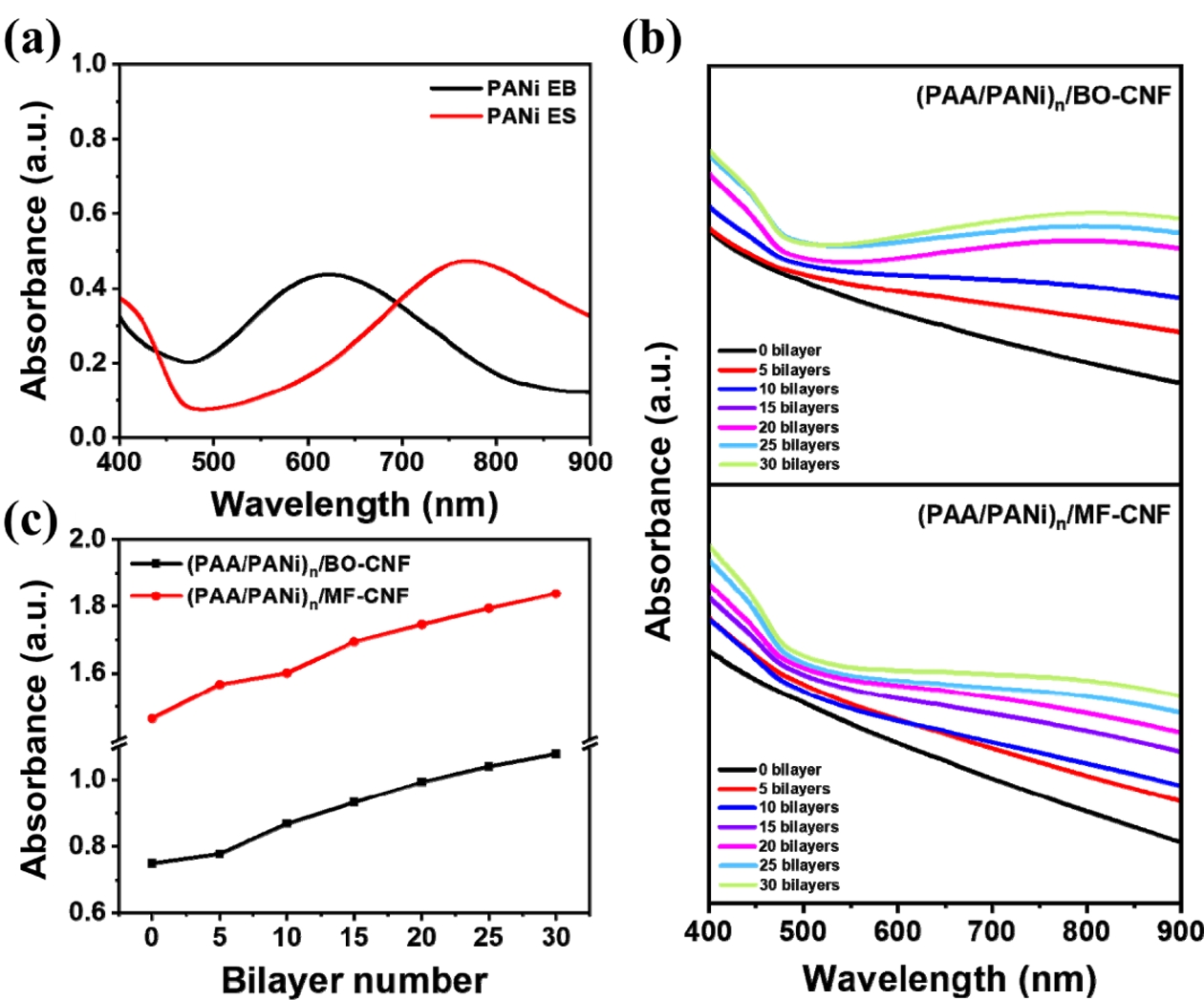

2시간 볼 밀 처리를 한 2가지 CNF 필름(BO-CNF, MF- CNF)을 선택하여, LbL SA 기술을 활용하여 PAA/PANi 다층 박막 필름((PAA/PANi)n/CNF)을 형성하였다. Fig. 5는 (PAA/PANi)n 다층 박막이 형성된 것을 확인하기 위해, (PAA/PANi)n 흡착 횟수(n = 0, 5, 10, 20, 30)에 따른 UV-vis 흡수 스펙트럼을 보여준다. Fig. 5a는 실험에 사용된 PANi의 산화상태에 따른 흡수 특성을 보여주며, 약 600 nm 부근에서 PANi EB 피크와 800 nm 부근에서 PANi ES 피크를 각각 나타낸다[18]. 이를 통해 1M HCl을 이용하여 PANi EB가 도핑되어 PANi ES로 전환된 것을 확인할 수 있다. Fig. 5b 및 5c에서 (PAA/PANi)n 흡착 횟수에 비례하여 직선적으로 흡광도가 증가함을 보여주며, 특히 PANi ES의 특징적인 피크인 800 nm 부근에서의 피크가 뚜렷하게 증가하는 것을 통해 (PAA/PANi)n 다층 박막 코팅이 성공적으로 이뤄졌음을 알 수 있다.

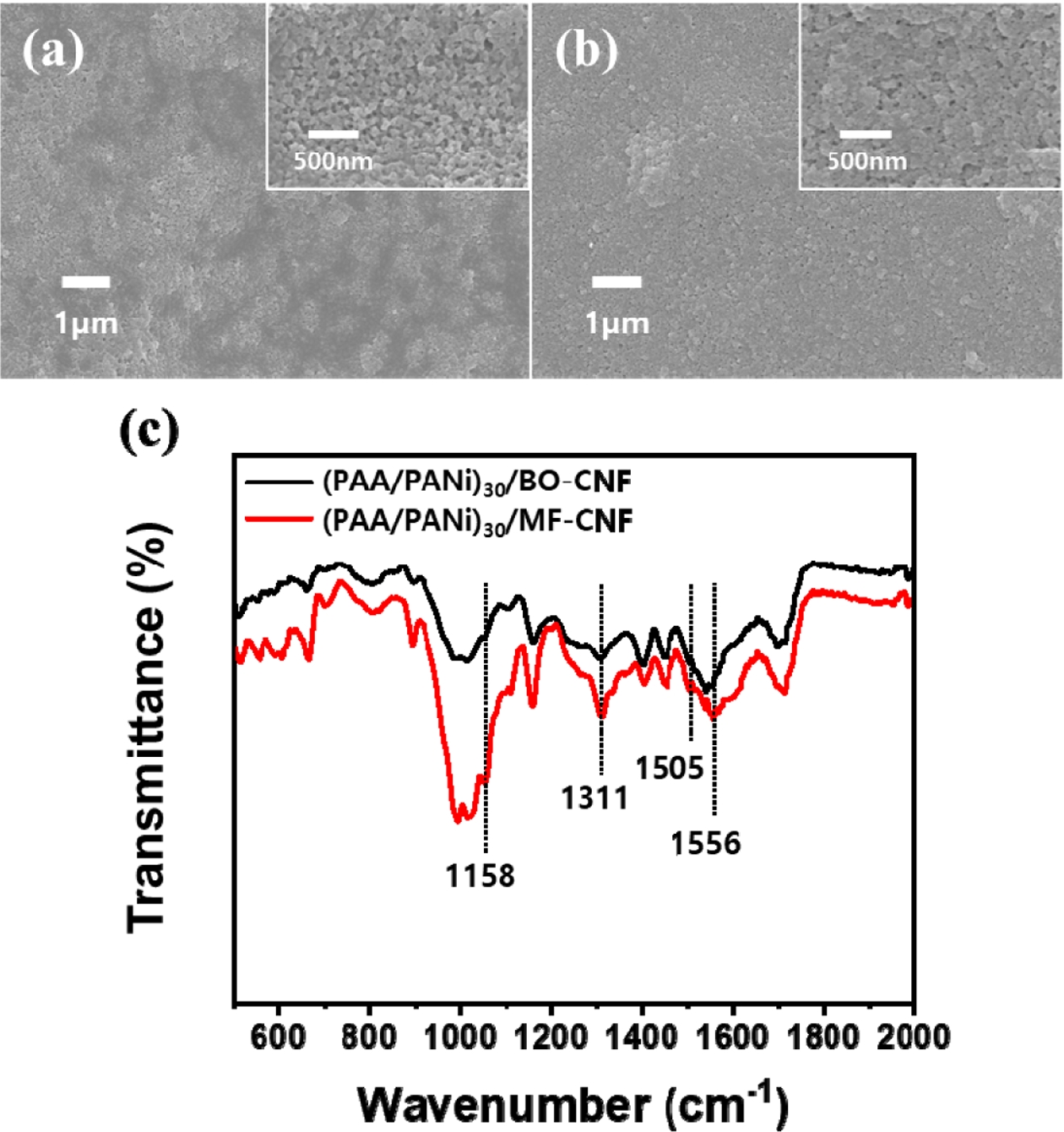

Fig. 6는 제조된 두 가지 다층 박막 필름 ((PAA/PANi)30/BO-CNF, (PAA/PANi)30/MF-CNF)의 표면 모폴로지와 화학적 구조 및 결합 상태를 나타낸다. Fig. 6a 및 6b의 FE-SEM 이미지에서 두 필름 모두 PANi 흡착으로 인한 거칠고 다공성의 표면 구조가 관찰되었으며, 이는 PANi가 CNF 표면에 균일하게 코팅된 것을 확인할 수 있다. 또한, Fig. 6c의 FT-IR 스펙트럼에서 PANi ES의 전형적인 구조인 quinoid와 benzenoid ring과 관련된 C=N (1556 cm-1), C=C (1505 cm-1), C-N (1311 cm-1), C-H (1158 cm-1)의 흡수 피크가 존재하는 것을 볼 수 있다[17].

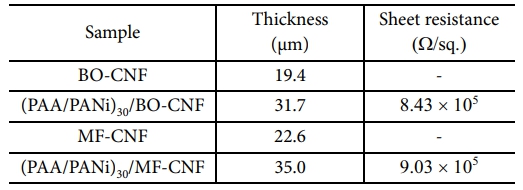

(PAA/PANi)n 다층 박막이 형성됨에 따라 필름의 두께는 증가하고, 전기 전도성이 나타남. 다층 박막이 코팅된 시료의 두께는 (PAA/PANi)30/BO-CNF와 (PAA/PANi)30/MF-CNF가 각각 31.7 μm, 35.0 μm를 나타냈으며, 이는 원래의 CNF 필름 두께보다 약 12 μm 증가한 수치이다. 또한, 4-point probe를 이용하여 측정한 면저항 값은 각각 8.43 × 105 (Ω/sq.), 9.03 × 105 (Ω/sq.)을 나타내었다(Table 1).

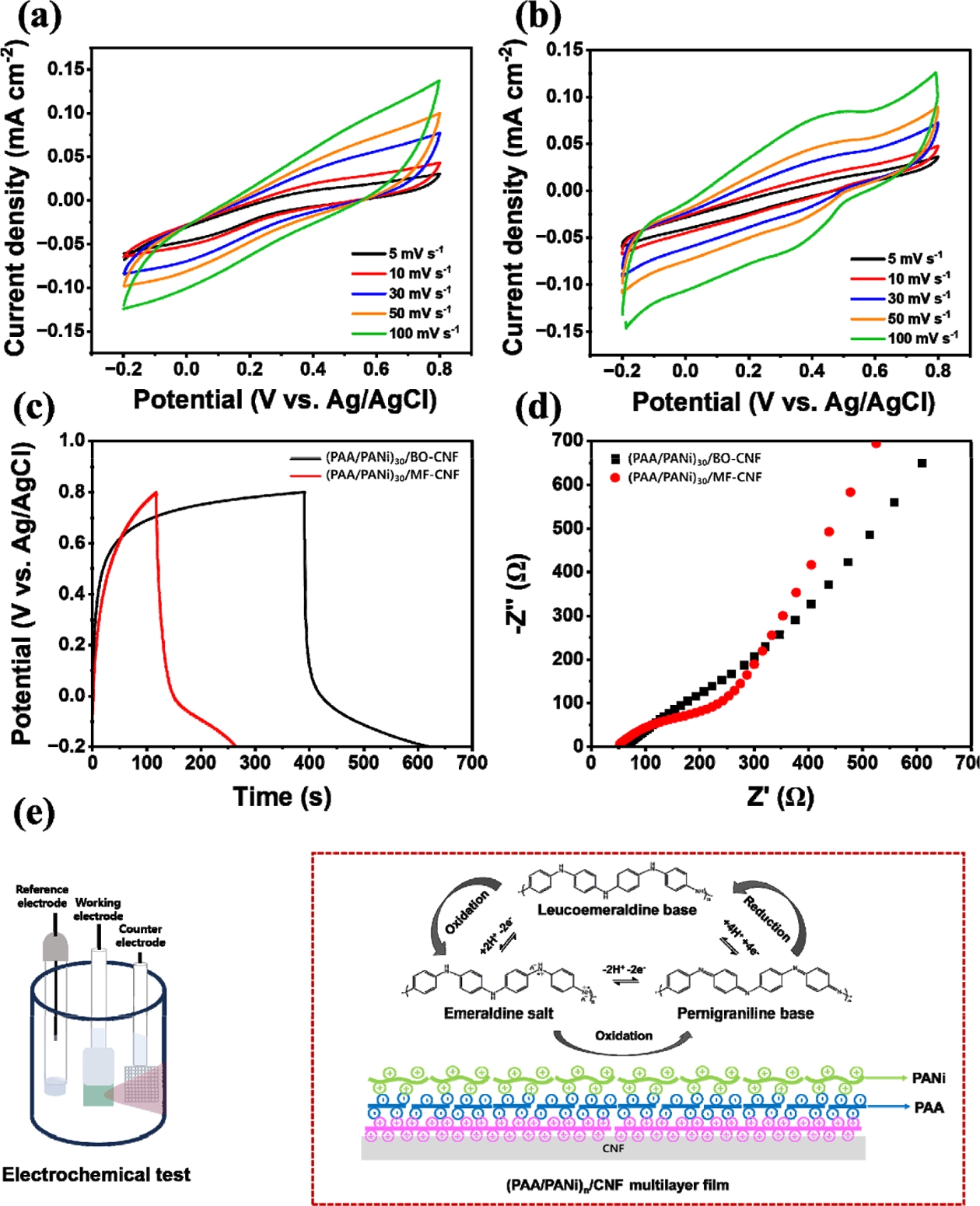

3.3 (PAA/PANi)30/CNF 다층 박막 필름의 전기화학적 특성

전기화학적 특성 분석은 3-전극 시스템을 이용하여 진행하였다. 프리스탠딩(free-standing) 전극으로서 다층 박막 필름((PAA/PANi)n/CNF)에 증착된 PANi는 도핑과 탈도핑 반응에 의한 반복적인 산화·환원 반응을 통해 전하 저장 특성을 가진다. Fig. 7a 및 7b는 주사속도에 따른 다층박막 필름의 CV 곡선을 나타내며, 0.2~0.6 V 구간에서는 emeraldine salt에서 pernigraniline base로의 탈양성자화 반응(산화)과 0~0.4 V 구간에서는 leucoemeraldine base로의 양성자화 반응(환원)이 반복적으로 나타났다[19,20]. 또한, 50 μA cm-2의 전류 밀도에서 충·방전하여 비정전용량을 계산한 결과(Fig. 7c), (PAA/PANi)30/BO-CNF는 11.4 mF cm-2, (PAA/PANi)30/MF-CNF는 7.3 mF cm-2 용량을 나타냈으며, (PAA/PANi)30/BO-CNF가 더 우수한 전기화학적 성능을 보였다. Fig. 7d는 (PAA/PANi)30/BO-CNF와 (PAA/PANi)30/MF-CNF 복합소재 전극의 Nyquist plot을 보여준다. 고주파수 영역에서의 전하 전달 저항 (charge transfer resistance, Rct)의 값이 (PAA/PANi)30/BO-CNF은 288.25 Ω, (PAA/PANi)30/MF-CNF는 344.51 Ω을 나타내었다. 이러한 결과는 나노섬유화가 더 많이 이루어진 BO-CNF 필름의 표면이 매끄럽기 때문에 PANi의 흡착이 보다 균일하게 이루어진 데 기인한 것으로 판단된다.

|

Fig. 2 FE-SEM images of cellulose nanofibers (CNFs) from (a-c) bamboos and (d-f) mulberry fibers vs. ball-milling times |

|

Fig. 3 Distribution of the diameter of cellulose nanofibers from (a) bamboos and (b) mulberry fibers |

|

Fig. 4 (a) FE-SEM image and (b) diameter distribution of commercial CNF |

|

Fig. 5 UV-vis absorbance spectra of (a) PANi, (b) (PAA/PANi)n/ BO-CNF and (PAA/PANi)n/MF-CNF LbL films, and (c) plot of the absorbance (800 nm) of LbL films as a function of the number of bilayers |

|

Fig. 6 FE-SEM images of (a) (PAA/PANi)30/BO-CNF and (b) (PAA/ PANi)30/MF-CNF and FT-IR spectrum of LbL multilayer film |

|

Fig. 7 CV curves of (a) (PAA/PANi)30/BO-CNFand (b) (PAA/ PANi)30/MF-CNF, (c) GCD curves at 50 μA/cm2 , and (d) Nyquist plots at frequency ranging between 10-2-105 Hz of LbL films. (e) Schematic illustration for electrochemical redox reaction of PANi coated on LbL films |

|

Table 1 Thickness and Sheet resistance of BO-CNF, (PAA/PANi)30 / BO-CNF, MF-CNF and (PAA/PANi)30/MF-CNF |

본 연구에서는 2가지 비목재계 천연자원인 대나무와 닥섬유로부터 CNF를 제조하고, LbL 자가조립 기술을 이용하여 CNF 기반의 나노복합재를 제조하였다. 화학적 및 기계적 처리를 통해 수십에서 수백나노미터의 직경을 가지는 CNF를 얻을 수 있었다. 이 중 나노섬유화가 우수한 샘플 2가지(BO-CNF, MF-CNF)를 선정하고, 음전하를 띄는 PAA와 양전하를 띄는 PANi간의 정전기적 인력을 활용하여 30층의 다층 박막((PAA/PANi)30/CNF)을 형성하였다. 구조 분석 결과, LbL 기반의 다층 박막 복합소재를 성공적으로 제조하였음을 확인하였다. 제조된 2가지 다층박막 복합소재의 전기화학적 테스트 결과, (PAA/PANi)30/BO-CNF는 11.4 mF cm-2, (PAA/PANi)30/MF-CNF는 7.3 mF cm-2의 용량을 나타내었다. 이러한 연구 결과는 제조된 (PAA/PANi)30/CNF 다층박막 복합소재가 유연 전자소재로 활용될 수 있음을 보여준다.

본 연구는 2022년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2022M3C1C5A02094313).

- 1. Mahalingam, S., Manap, A., Lau, K.S., Floresyona, D., Rachman, R.M., Pradanawati, S.A., Rabeya, R., Chia, C.H., Afandi, N., and Nugroho, A., “Review of bioresource-based conductive composites for portable flexible electronic devices,” Renewable and Sustainable Energy Reviews, Vol. 189, 2024, pp. 113999.

-

- 2. Zhang, S., Chhetry, A., Zahed, M.A., Sharma, S., Park, C., Yoon, S., and Park, J.Y., “On-skin ultrathin and stretchable multifunctional sensor for smart healthcare wearables,” npj Flexible Electronics, Vol. 6, No.1, 2022, 11.

-

- 3. Wang, Z., Wu, Y., Zhu, B., Chen, Q., Wang, L., Zhao, Y., and Wu, D., “A magnetic soft robot with multimodal sensing capability by multimaterial direct ink writing,” Additive Manufacturing, Vol. 61, 2023, 103320.

-

- 4. Heng, W., Solomon, S., and Gao, W., “Flexible electronics and devices as human–machine interfaces for medical robotics,” Advanced Materials, Vol. 34, No. 16, 2022, pp. 2107902.

-

- 5. Jahirul, M.I., Rasul, M.G., Schaller, D., Khan, M.M.K., Hasan, M.M., and Hazrat, M.A., “Transport fuel from waste plastics pyrolysis–A review on technologies, challenges and opportunities,” Energy Conversion and Management, Vol. 258, 2022, pp. 115451.

-

- 6. Zhu, H., Luo, W., Ciesielski, P.N., Fang, Z., Zhu, J.Y., Henriksson, G., Himmel, M.E., and Hu, L., “Wood-derived materials for green electronics, biological devices, and energy applications,” Chemical Reviews, Vol. 116, No. 16, 2016, pp. 9305-9374.

-

- 7. Pennells, J., Godwin, I.D., Amiralian, N., and Martin, D.J. “Trends in the production of cellulose nanofibers from non-wood sources,” Cellulose, Vol. 27, No. 2, 2020, pp. 575-593.

-

- 8. Eichhorn, S.J., Dufresne, A., Aranguren, M., Marcovich, N.E., Capadona, J.R., Rowan, S.J., Weder, C., Thielemans, W., Roman, M., Renneckar, S., Gindl, W., Veigel, S., Keckes, J., Yano, H., Abe, K., Nogi, M., Nakagaito, A.N., Mangalam, A., Simonsen, J., Benight, A.S., Bismarck, A., Berglund, L.A., and Peijs, T., “Review: current international research into cellulose nanofibres and nanocomposites,” Journal of Materials Science, Vol. 45, No. 1, 2010, pp. 1-33.

-

- 9. Hu, Z., Huang, F., and Cao, Y., “Layer-by-Layer Assembly of Multilayer Thin Films for Organic Optoelectronic Devices,” Small Methods, Vol. 1, No. 12, 2017, pp. 1700264.

-

- 10. Richardson, J.J., Cui, J., Björnmalm, M., Braunger, J.A., Ejima, H., and Caruso, F., “Innovation in Layer-by-Layer Assembly,” Chem. Rev., Vol. 116, No. 23, 2016, pp. 14828-14867.

-

- 11. Zare, E.N., Makvandi, P., Ashtari, B., Rossi, F., Motahari, A., and Perale, G., “Progress in Conductive Polyaniline-Based Nanocomposites for Biomedical Applications: A Review,” Journal of Medicinal Chemistry, Vol. 63, No. 1, 2020, pp. 1-22.

-

- 12. Mei, Y., Shen, Z., Kundu, S., Dennis, E., Pang, S., Tan, F., Yue, G., Gao, Y., Dong, C., Liu, R., Zhang, W., and Saidaminov, M.I., “Perovskite solar cells with polyaniline hole transport layers surpassing a 20% power conversion efficiency,” Chemistry of Materials, Vol. 33, No. 12, 2021, pp. 4679-4687.

-

- 13. Li, G., Shehzad, M.A., Ge, Z., Wang, H., Yasmin, A., Yang, X., Ge, X., Wu, L., and Xu, T., “In-situ grown polyaniline catalytic interfacial layer improves water dissociation in bipolar membranes,” Separation and Purification Technology, Vol. 275, 2021, 119167.

-

- 14. Wen, J., Wang, S., Feng, J., Ma, J., Zhang, H., Wu, P., Li, G., Wu, Z., Meng, F., Li, L., and Tian, Y., “Recent progress in polyaniline-based chemiresistive flexible gas sensors: design, nanostructures, and composite materials,” Journal of Materials Chemistry A, Vol. 12, No. 11, 2024, pp. 6190-6210.

-

- 15. Lu, D., Li, J., Zhang, D., Li, L., Tong, Z., Ji, H., Wang, J., Chi, C., and Qu, H.Y., “Layer-by-layer-assembled polyaniline/ MXene thin film and device for improved electrochromic and energy storage capabilities,” ACS Applied Polymer Materials, Vol. 6, No. 20, 2024, pp. 12492-12502.

-

- 16. Firda, P.B.D., and Jeon, J.-W., “Recovery of Electrochemical Properties of Polyaniline-Based Multilayer Films with Improved Electrochemical Stability,” ACS Applied Polymer Materials, Vol. 4, No. 7, 2022, pp. 4850-4859.

-

- 17. Jamadade, V.S., Dhawale, D.S., and Lokhande, C.D., “Studies on electrosynthesized leucoemeraldine, emeraldine and pernigraniline forms of polyaniline films and their supercapacitive behavior,” Synthetic Metals, Vol. 160, No. 9-10, 2010, pp. 955-960.

-

- 18. Stejskal, J., Trchová, M., Bober, P., Humpolíček, P., Kašpárková, V., Sapurina, I., Shishov, M.A., and Varga, M., “Conducting polymers: polyaniline,” Encyclopedia of Polymer Science and Technology, 2002, pp. 1-44.

-

- 19. Huang, W.S., Humphrey, B.D., and MacDiarmid, A.G., “Polyaniline, a novel conducting polymer. Morphology and chemistry of its oxidation and reduction in aqueous electrolytes,” J. Chem. SOC., Faraday Trans. 1: Physical Chemistry in Condensed Phases, Vol. 82, No. 8, 1986, pp. 2385-2400.

-

- 20. Ramkumar, R., Sundaram, M.M., “Electrochemical synthesis of polyaniline cross-linked NiMoO4 nanofibre dendrites for energy storage devices,” New Journal of Chemistry, Vol. 40, 2016, pp. 7456-7464.

-

This Article

This Article

-

2025; 38(6): 663-669

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.663

- Received on Aug 4, 2025

- Revised on Nov 11, 2025

- Accepted on Nov 18, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Byoung-Suhk Kim

-

* Department of Carbon Composites Convergence Materials Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea

** Department of JBNU-KIST Industry-Academia Convergence Research, Jeonbuk National University, Jeonju 54896, Republic of Korea

***** Department of Organic Materials & Textile Engineering, Jeonbuk National University, Jeonju 54896, Republic of Korea - E-mail: kbsuhk@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.