- Structure-Property Relationship and Perfomance Optimization of Acrylic Pressure-Sensitive Adhesives Incorporating DBPA-Based Monomer

Dal Ho Lee*, Nam Gyu Yang**, Doo Kyung Moon*, **†

* Carbon-Neutral and Renewable Energy, Konkuk University

** Department of Chemical Engineering, Konkuk University- DBPA 기반 단량체가 도입된 아크릴계 감압성 접착제의 구조-물성 관계 및 성능 최적화

이달호* · 양남규** · 문두경*, **†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, a novel acrylic monomer based on 4,4'-dihydroxybenzophenone (DBPA) was synthesized and applied to acrylic pressure-sensitive adhesives (PSAs). As the DBPA content increased, the molecular weight of the polymers rose due to the crosslinking effect of DBPA. Thermogravimetric analysis (TGA) showed an increase in decomposition temperature from 283°C (P1) to 320°C (P3), indicating enhanced thermal stability. The shear strength of P2 and P3 increased by approximately 3.6 and 2.7 times, respectively, compared to P1. However, excessive DBPA content led to reduced shear performance, suggesting the need for a balance between cohesion and shear strength. These results demonstrate that the incorporation of DBPA-based monomers effectively improves the thermal and mechanical properties of acrylic PSAs, providing a promising structure–property design strategy for high-performance adhesive development.

본 연구에서는 4,4'-dihydroxybenzophenone(DBPA)을 기반으로 한 새로운 아크릴 단량체를 합성하여 아크릴계 감압성 접착제(PSA)에 적용하였다. DBPA 함량이 증가함에 따라 고분자의 분자량이 상승하였으며, 이는 DBPA가 가교제로 작용한 결과로 해석된다. 열중량분석(TGA) 결과, 분해 온도가 P1(283°C)에서 P3(320°C)로 상승하여 DBPA가 고분자의 열적 안정성을 향상시킴을 확인하였다. 전단 강도 시험 결과, P2는 P1 대비 약 3.6배, P3는 2.7배 향상된 값을 나타냈으나, 과도한 DBPA 함량은 오히려 전단 성능 저하를 초래하였다. 이러한 결과는 응집력 향상과 전단 강도 간의 균형이 중요함을 시사한다. 본 연구는 DBPA 기반 아크릴 단량체가 아크릴계 PSA의 내열성과 기계적 특성을 동시에 개선할 수 있는 효과적인 구조–물성 설계 전략임을 제시한다.

Keywords: 아크릴 점착제(Acrylic PSA), DBPA 단량체(DBPA monomer), 내열성(Thermal stability), 자유 라디칼 중합(Free Radical Polymerization)

감압성 접착제(Pressure-Sensitive Adhesives, PSAs)는 외부의 열, 용매, 화학적 반응 없이 실온에서 가볍게 누르는 것만으로 다양한 기판에 즉각적인 접착을 가능하게 하는 재료로, 포장, 라벨, 테이프, 전자기기 등 광범위한 산업 분야에서 활용되고 있다[1]. 이러한 접착제는 점착성(tack), 박리 접착력(peel strength), 전단 강도(shear resistance)와 같은 특성에 의해 성능이 정의되며, 분자 구조 및 조성의 정밀한 제어를 통해 원하는 균형을 얻는 것이 핵심 과제이다[2]. PSA 중에서도 아크릴계 접착제는 우수한 내열성, 내후성, 투명성, 낮은 착색도 및 장기간 안정성으로 인해 가장 널리 사용된다[3]. 아크릴 단량체의 다양한 선택과 조합을 통해 물성을 조절할 수 있다는 점 또한 큰 장점이다[4]. 그러나 기존 아크릴 PSA는 높은 점착력과 전단 강도를 동시에 확보하기 어렵고, 열적 안정성이나 기능성 확보 측면에서도 한계가 보고되어 왔다[2]. 이에 따라 새로운 구조의 기능성 단량체를 도입하여 기존 한계를 극복하려는 연구가 진행되고 있으며, 특히 방향족 고리나 하이드록시기를 포함한 단량체는 분자 간 상호작용을 강화하고 접착제의 내열성과 내구성을 개선할 수 있는 잠재력이 있다[6]. 한편, 전자기기 및 고기능성 소재 산업의 확대는 접착제에 대해 더욱 까다로운 요구를 제시하고 있다[7]. 특히 고온 환경에서의 안정성, 장기 내구성, 그리고 다양한 기판에 대한 접착력을 동시에 만족시키는 소재 개발이 중요한 과제로 부각되고 있다. 이러한 요구에 대응하기 위해 기존 아크릴계 PSA의 한계를 극복할 수 있는 새로운 구조의 기능성 단량체를 도입하려는 시도가 이루어지고 있으며, 이는 접착제의 기계적 성능과 열적 안정성을 향상시킬 수 있는 효과적인 전략으로 제시되고 있다[8]. 요약하면, 아크릴계 PSA는 뛰어난 기본 특성과 폭넓은 응용 가능성으로 인해 여전히 접착제 산업의 핵심 소재로 자리하고 있다. 그러나 기계적 물성과 내구성 간의 균형, 그리고 고기능화 요구에 대응하기 위해 새로운 분자 설계와 개질 전략이 필요하다.

본 연구에서는 4,4'-dihydroxybenzophenone(DBP)를 기반으로 한 2-methylprop-2-enoic acid 4-(4-methacryloyl-oxybenzoyl)phenyl ester(DBPA)를 새로 합성하여 도입하였다. 합성된 단량체를 이용해 고분자를 중합하고, 이를 기반으로 접착제 필름을 제조하여 접착 성능과 열적 안정성을 체계적으로 평가하였다. 특히, 도입된 방향족 하이드록시기의 구조적 특성이 접착제의 점착력, 박리 강도 및 전단 강도와 같은 주요 물성에 미치는 영향을 분석하였다. 본 연구에 사용된 BA, GMA, HEMA, DBPA는 서로 다른 구조적 특징을 가지며 고분자 물성에 각기 다른 역할을 수행한다. BA는 긴 butyl 곁사슬을 가져 고분자의 Tg를 낮추고 유연성을 높여 초기 tack과 젖음성 향상에 기여한다. GMA는 에폭사이드 작용기를 포함하고 있어 중합 후 반응성 기능기 도입이 가능하며, 본 연구에서는 DBPA 단량체를 사슬에 선택적으로 결합시키는 반응 부위로 활용되었다. HEMA의 하이드록실기는 극성 기재와의 상호작용 및 사슬 간 수소결합을 증가시켜 점착력과 내부 안정성을 보완한다. DBPA의 물성 기여는 세 가지 측면에서 설명될 수 있다. (1) 페놀성 하이드록실기는 고분자 사슬 간에서 강한 수소결합 수용체/공여체 역할을 수행하여 분자간 상호작용 에너지를 증가시키고 내부 응집력을 높인다[9]. (2) benzophenone 방향족 코어는 곁사슬의 부피와 강성을 증가시켜 국부적인 사슬 강성과 열적 안정성을 향상시킨다[10]. (3) benzophenoe의 케톤기는 광 조사 시 삼중항 상태를 통해 인접 유기체로부터 수소를 추출하여 라디칼을 형성하고 가교를 촉진할 수 있어 필요시 추가적인 응집성 강화 또는 표면 고착을 유도할 수 있다[6].

이러한 연구를 통해 개발된 아크릴 PSA는 기존 소재의 한계를 극복할 수 있는 구조–물성 설계 전략을 제시하며, 이러한 접근은 차세대 아크릴 접착제의 성능 최적화 및 설계에 활용될 수 있다.

2.1 시약

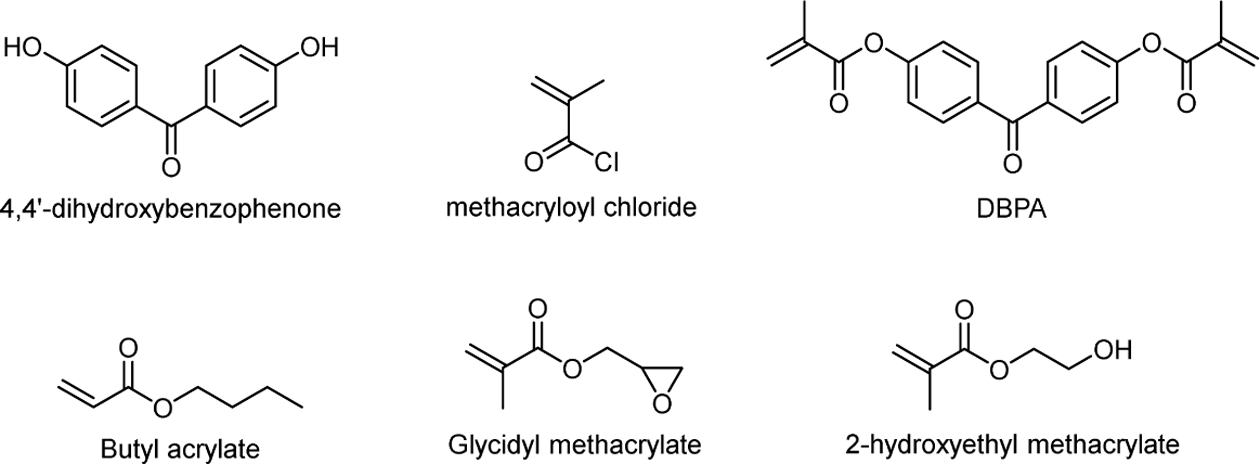

Monomer 합성에 사용된 4,4’-Dihydroxybenzophenone은 Tokyo chemical Industry(Japan)에서 구입하였으며, Methacryloyl Chloride 및 Triethylene amine은 Sigma-Aldrich를 통해서 구입하여 사용하였다. Monomer로 사용된 Butyl acrylate(BA), Glycidyl methacrylate(GMA)는 DAEJUNG(KOREA)에서 구입하였으며, 2-hydroxyethyl methacrylate(HEMA)는 SAMCHUN (KOREA)에서 구입하여 사용하였다. 합성한 Monomer를 포함하여 사용된 Monomer들의 화학구조는 Fig. 1에 나타내었다. 고분자 중합의 개시제로 사용된 benzoyl peroxide는 Alfa aesar를 통해 구입하여 사용하였다.

2.2 Synthesis of acrylic monomer based on 4,4’-dihydroxybenzophenone

4,4’-dihydroxybenzophenone 10 g을 THF 160 mL에 녹인 후 triethylamine 13 mL를 투입한 후 0oC에서 30분간 교반한다. methacryloyl chloride 18.3 mL를 30 mL의 Tetrahydrofuran에 녹인 후 dropwise한 후 1시간동안 교반한다. 서서히 상온으로 올리며 24시간 교반한다. 용매를 모두 날린 후 H2O와 Chloroform을 이용하여 추출한다. 이후 컬럼을 이용하여 정제한다. (EAc : Hx, 1 : 9)

2.3 Synthesis of Acrylate Polymers

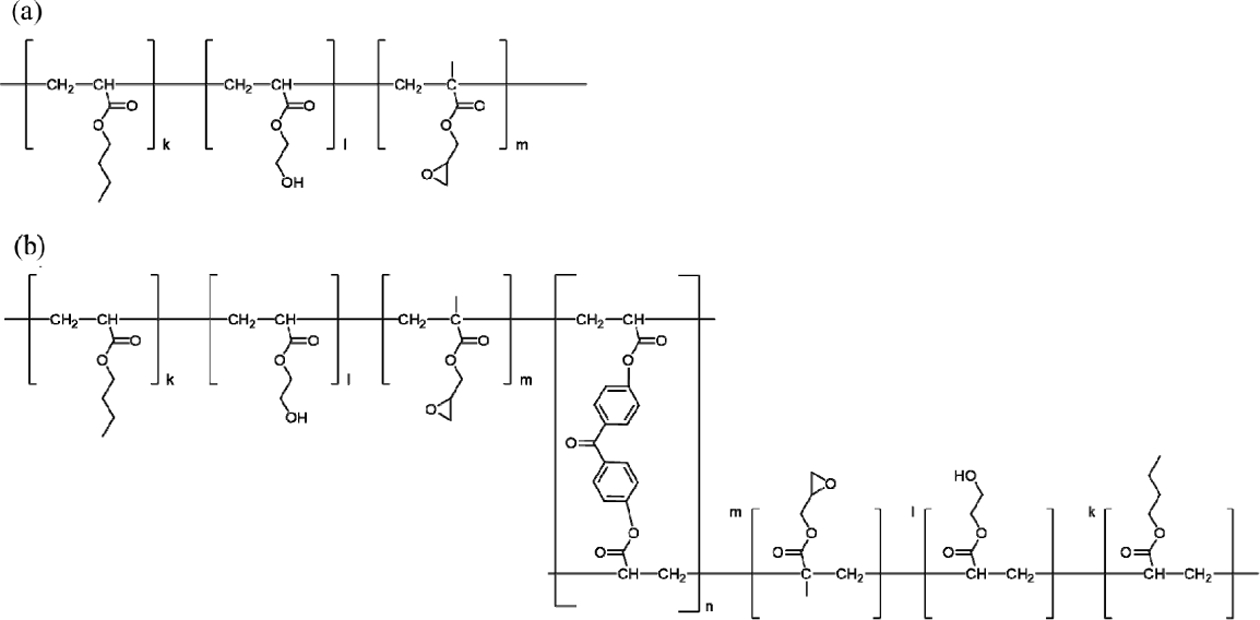

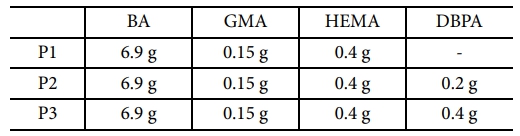

2구 플라스에 단량체들(BA, GMA, HEMA, DBPA)를 Table 1과 같은 조성비로 투입하였다. 이후 개시제(benzoyl peroxide) 0.1 g 및 반응 용매(etheyl acetate) 100 mL를 투입하였다. 이후 반응기에 있는 산소를 제거하기 위해 질소를 주입하며 상온에서 magnetic stirrer를 이용하여 300 rpm의 속도로 30분동안 교반하였다. 이후 혼합액을 질소 분위기하에서 70-75oC를 유지하며 8시간동안 반응을 진행하였다. 생성된 고분자의 구조는 Fig. 2에 나타내었다.

|

Fig. 1 Chemical structures of the monomers |

|

Fig. 2 Structure of the polymer (a) P1, (b) P2, P3 |

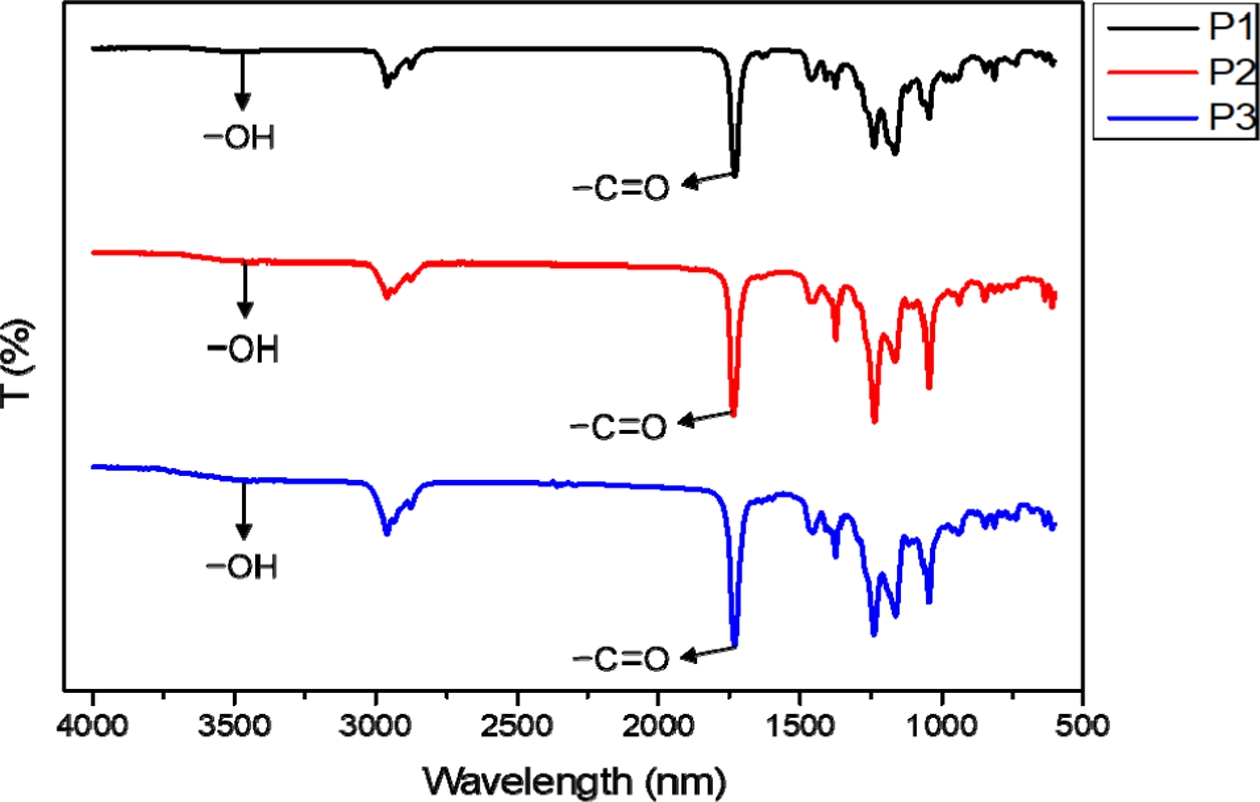

합성된 중합체의 FT-IR spectrum을 Fig. 3에 나타내었다. FT-IR 스펙트럼 분석 결과, 모든 시료에서 3500–3000 cm-1 부근의 O-H 피크와 1730 cm-1 부근에서 C=O 피크가 확인되었다. 또한 1630 cm-1 부근의 이중결합(C=C) 피크가 확인되지 않아, 단량체의 완전 중합이 이루어졌음을 확인하였다.

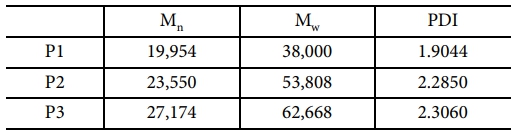

합성된 고분자 P1, P2, P3의 분자량 분포를 Table 2에 제시하였다. Table 2에서 확인할 수 있듯이, 아크릴 고분자의 분자량은 38,000–62,668 g/mol 범위에 있으며, DBPA 함량이 증가함에 따라 Mn과 Mw가 모두 증가하는 경향을 나타냈다[11]. 이러한 분자량 증가 현상은 단순한 가교 효과에 의한 결과라기보다 여러 구조적·반응적 요인이 복합적으로 작용한 것으로 판단된다. 첫째, DBPA의 높은 방향족성 및 부피성(bulkiness)은 라디칼 중합 과정에서 사슬 성장 경로와 반응 속도에 영향을 미쳐 상대적으로 더 긴 사슬 형성을 유도할 수 있다. 둘째, 공중합계에서 단량체 간 반응성의 차이로 인해 feed 조성과 실제 고분자 조성 사이에 불일치가 발생하며, 이는 Mn 및 Mw의 동반적 증가로 이어질 수 있다. 셋째, GMA 함량이 동일함에도 불구하고 후처리 단계에서 발생하는 에폭사이드–페놀 반응은 사슬 간의 국부적 결합 및 상호작용을 증가시켜 Mw 증가에 기여한 것으로 해석된다. 즉, DBPA 도입에 따른 분자량 증가는 가교 가능성뿐 아니라 구조적 특성과 반응성 차이에 기반한 복합적 메커니즘의 결과로 이해될 수 있다.

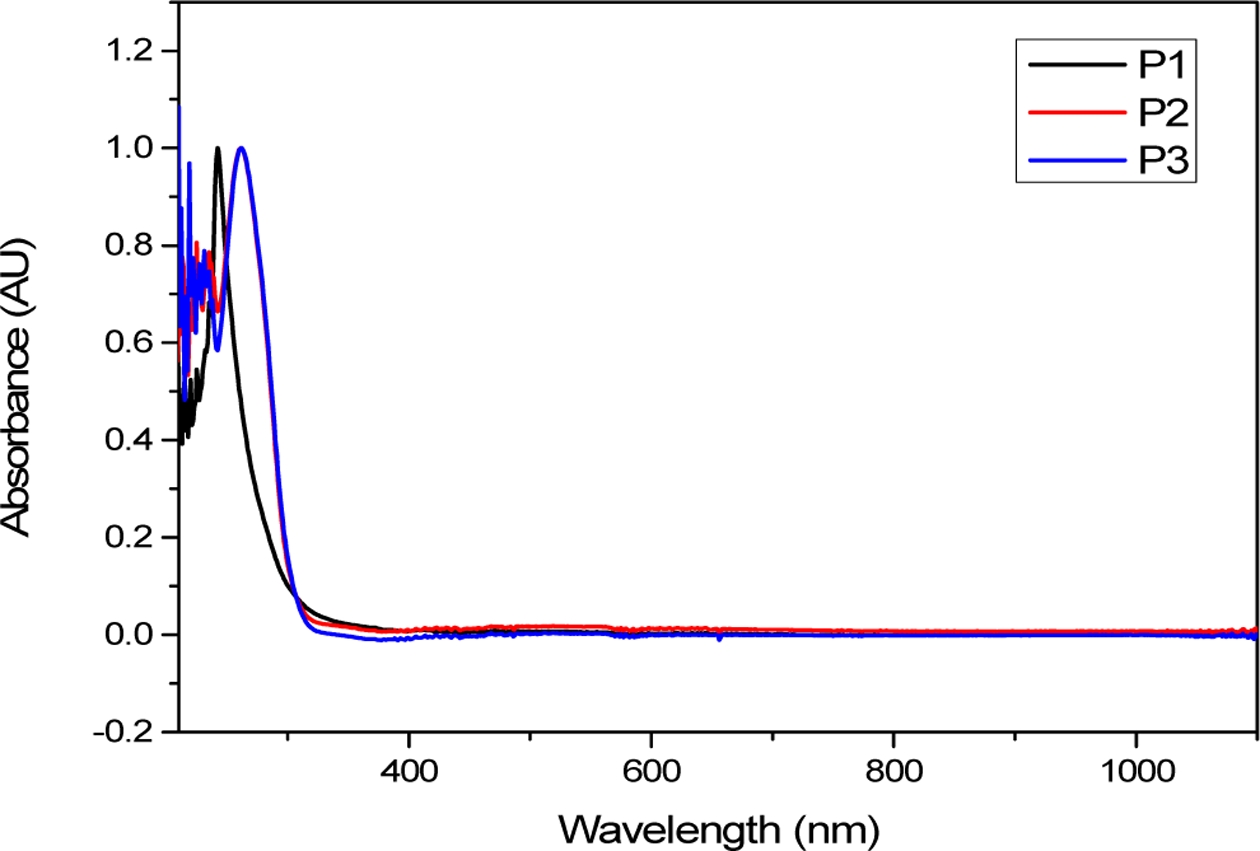

이러한 경향은 Fig. 2(b)에서 확인되는 바와 같이 DBPA가 포함된 고분자에서 보다 높은 구조적 결합 가능성이 나타나는 점과도 일치한다. 또한 Fig. 4에서 P1 대비 P2 및 P3의 UV–Vis 피크가 red-shift되는 현상은 DBPA 도입으로 인해 사슬 간 상호작용이 강화되었음을 뒷받침한다[12].

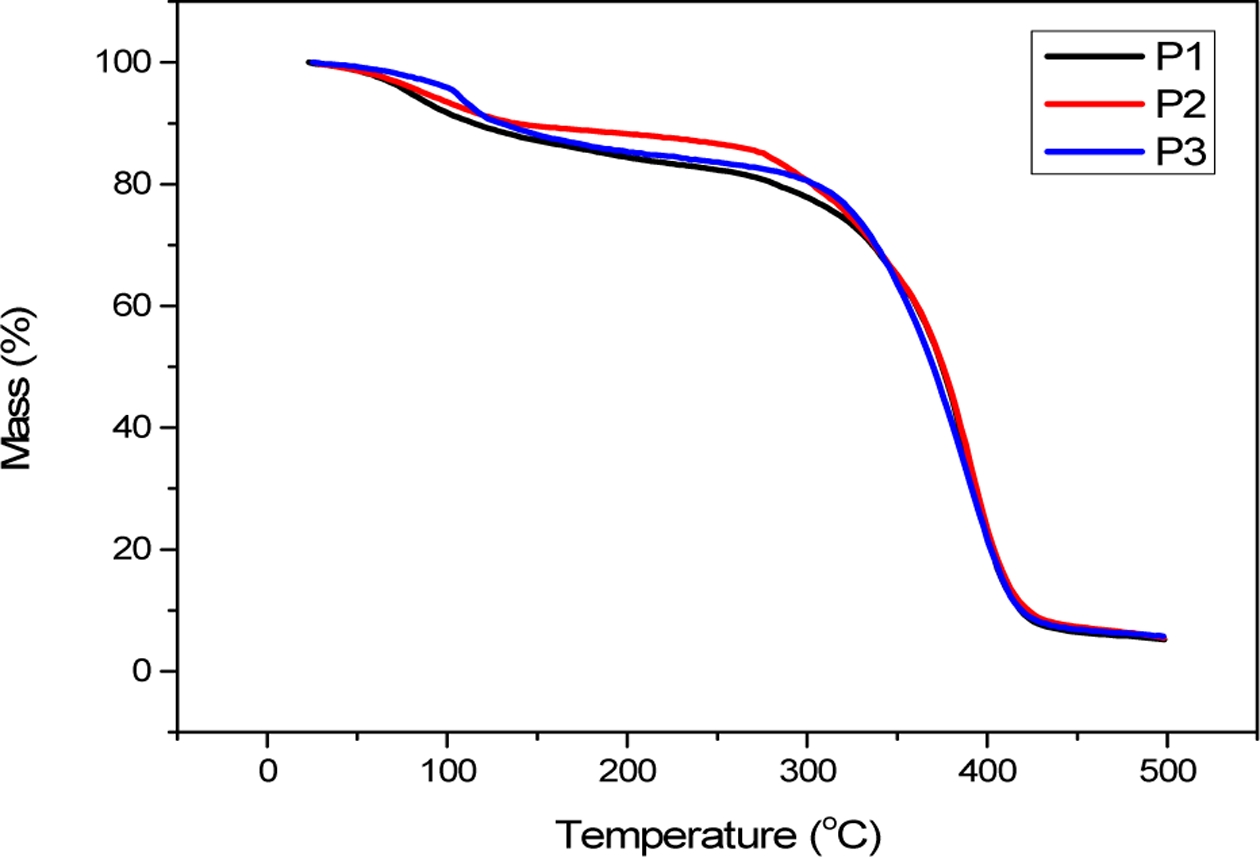

합성된 고분자의 열분해 거동을 Fig. 5에 나타내었다. 일반적으로 TGA 분석에서 30–100oC 구간에서는 잔존 용매가, 100–300oC 구간에서는 개시제, 경화되지 않은 저분자량 올리고머 및 단량체가 열분해된다. 본 연구에서 100–300oC 구간에서 유의한 무게 변화가 관찰되지 않았으며, 이를 통해 고분자의 중합이 원활하게 이루어졌음을 확인할 수 있었다[13]. 열분해 온도를 살펴보면 P1은 283oC, P2는 295oC, P3는 320oC에서 분해가 시작되었으며, DBPA 함량이 증가할수록 열분해 시작 온도가 점진적으로 상승하는 경향을 보였다. 이러한 결과는 DBPA의 도입이 고분자의 내열성을 효과적으로 향상시킴을 의미한다[14]. 이는 방향족 구조를 갖는 diphenylamine 계열 작용기가 고분자 사슬에 도입됨으로써 사슬 간 π–π 상호작용과 국부적인 사슬 강성이 증가하고, 그 결과 열분해에 필요한 에너지가 증가한 데 기인한 것으로 해석될 수 있다. 또한 DBPA에 존재하는 페놀성 하이드록실 유사 작용기는 고분자 내부에서 수소결합 네트워크를 형성하여 분자 간 응집력을 강화하며, 필요에 따라 benzophenone 코어의 광화학적 활성을 통해 추가적인 광유도 가교 반응을 유도할 수 있다. 이러한 해석은 benzophenone 기반 구조가 열적 안정성과 응집 물성을 동시에 향상시킬 수 있음을 보고한 Kwon 등[6]의 선행 연구 결과와도 잘 일치한다.

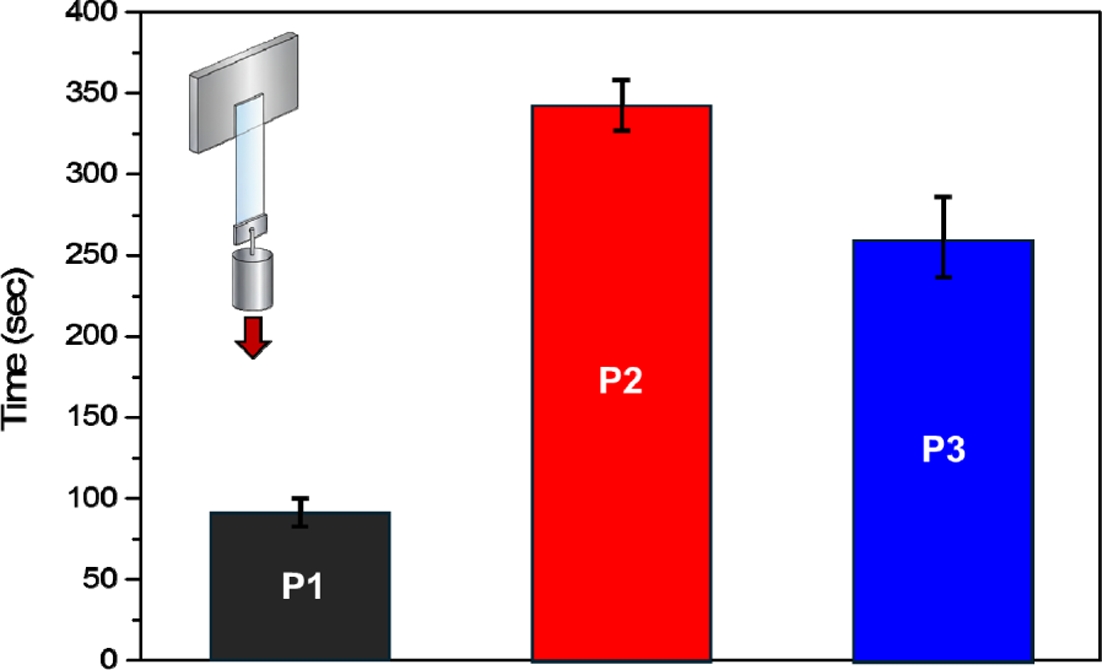

점착력 평가를 위해 중합된 고분자를 이용하여 PET 접착 테이프를 제조한 후, 스테인리스 기판에 25 mm × 25 mm 크기로 부착하였다. 이때 2 kg 하중의 고무 롤러를 사용하여 왕복 2회 압착하였으며, 이후 접착 테이프에 200 g의 추를 매달아 파손 시간을 측정하였다. 전단 시험 결과, P1은 96 ± 4 s를 보인 반면, P2는 348 ± 15 s로 약 3.6배, P3는 261 ± 23 s로 약 2.7배 더 높은 값을 나타냈다. 이는 DBPA가 첨가됨에 따라 분자 간 상호작용이 증가한 데 기인한 것으로 해석된다. 그러나 P2와 P3의 결과를 비교했을 때, 응집력의 향상과 전단 강도의 증가는 항상 비례하지 않으며, 과도한 응집력 증가는 오히려 전단 강도의 저하로 이어질 수 있음을 시사한다. Fig. 6

|

Fig. 3 FT-IR spectra of polymers (P1-P3) |

|

Fig. 4 UV-Vis absorption spectra of polymers (P1-P3) |

|

Fig. 5 Thermogravimetric Analysis (TGA) Curves of Polymers (P1-P3) |

|

Fig. 6 Comparison of Adhesion Strength of Polymers (P1-P3) |

본 연구에서는 4,4'-dihydroxybenzophenone(DBPA)을 기반으로 한 새로운 아크릴 단량체를 합성하여 아크릴계 PSA에 도입하였다. 분석 결과, DBPA 함량 증가에 따라 고분자의 분자량과 열분해 온도가 상승하였으며, 이는 DBPA가 고분자 간 가교 역할을 하여 열적 안정성을 향상시킨 것임을 확인하였다. 또한 전단 강도 평가에서 DBPA가 첨가된 시료는 현저히 향상된 성능을 나타냈으나, 과도한 DBPA 함량은 오히려 전단 강도를 저하시키는 경향을 보였다. 이러한 결과는 DBPA가 아크릴 PSA의 내열성과 기계적 성능 향상에 효과적으로 기여할 수 있음을 보여주며, 최적 함량 조절을 통해 차세대 고성능 접착제 개발에 적용 가능한 구조–물성 설계 전략을 제시한다.

본 연구는 2025년도 산업통상자원부 및 한국산업기술기획평가원(KEIT) (20019197) 및 2025년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP) 에너지인력양성사업(No. RS-2023-00237035)의 지원을 받아 수행한 연구입니다.

- 1. Zhu, A., Shi, L., Shi, H., Qian, J., and Shi, Y., “Role of the soft and hard segments structure in modifying the performance of acrylic adhesives modified by polyurethane macromonomers,” ACS Omega, Vol. 9, No. 30, 2024, pp. 32735–32744.

-

- 2. Czech, R. Z., “Pressure-sensitive acrylic adhesives (PSAs): how it began and the present state of art,” ChemTexts, Vol. 10, No. 6, 2024.

-

- 3. Seok, W. C., Leem, J. T., and Song, H. J., “Acrylic pressure-sensitive adhesives based on ethylene glycol acrylate for flexible display application: Highly elastic and recoverable properties,” Polymer Testing, Vol. 108, 2022, 107491.

-

- 4. Seok, W. C., Leem, J. T., Kang, J. H., Kim, Y. J., Lee, S., and Song, H. J., “Change of characterization and film morphology based on acrylic pressure-sensitive adhesives by hydrophilic derivative ratio,” Polymers, Vol. 12, 2020, p. 1504.

-

- 5. Khaleghi Qusheh Bolagh, R., Salimi, A., Kabiri, K., and Pourali, A., “Synthesis and evaluation of novel aromatic acrylic monomers for optically clear adhesive with high refractive index,” Journal of Applied Polymer Science, Vol. 140, No. 4, 2023, e53375.

-

- 6. Kim, D. W., Kim, H. D., Jeon, W. J., Kim, H. J., Choi, J. M., Kim, Y. D., and Kwon, M. S., “Ultraviolet Light Debondable Optically Clear Adhesives for Flexible Displays through Efficient Visible-Light Curing,” Advanced Materials, Vol. 36, 2024, p. 2309891.

-

- 7. Akbulut, G., and Bulbul Sonmez, H., “Synthesis of styrene and n-butyl acrylate latex polymers modified by functional monomers and their waterborne paint applications,” Journal of Coatings Technology and Research, Vol. 19, 2022, pp. 1421–1435.

-

- 8. Gziut, K., Kowalczyk, A., Schmidt, B., Idzik, T. J., and Sośnicki, J. G., “Influence of methacrylate and vinyl monomers on radical bulk photopolymerization process and properties of epoxy–acrylate structural adhesives,” Polymers, Vol. 15, 2023, p. 926.

-

- 9. Du, W.-T., Kuan, Y.-L., and Kuo, S.-W., “Intra- and Intermolecular Hydrogen Bonding in Miscible Blends of CO₂/Epoxy Cyclohexene Copolymer with Poly(Vinyl Phenol),” International Journal of Molecular Sciences, Vol. 23, No. 13, 2022, p. 7018.

-

- 10. Wang, C., Zhao, X., Tian, D., Wang, D., Chen, C., and Zhou, H., “Synthesis and Characterization of Novel Polyimides Derived from 4,4'-bis(5-amino-2-pyridinoxy)benzophenone: Effect of Pyridine and Ketone Units in the Main Chain,” Designed Monomers and Polymers, Vol. 20, No. 1, 2017, pp. 97–105.

-

- 11. Dogan, B., Catak, S., Van Speybroeck, V., Waroquier, M., and Aviyente, V., “Free Radical Polymerization of Ethyl Methacry Late and Ethyl Α-hydroxy Methacrylate: A Computational Approach to the Propagation Kinetics,” Polymer, Vol. 53, No. 15, 2012, pp. 3211-3219.

-

- 12. Lee, K., Tiu, B. D. B., Martchenko, V., Mai, K., Lee, G., Gerst, M., and Messersmith, P. B., “A modular strategy for functional pressure-sensitive adhesives,” ACS Applied Materials & Interfaces, Vol. 13, No. 2, 2021, pp. 3161–3165.

-

- 13. Kim, P. S., Lee, S. W., Park, J. W., Park, C. H., and Kim, H. J., “Synthesis and characterization of thermally stable acrylic PSA using silicone urethane methacrylate with a semi-IPN structure,” Journal of Adhesion Science and Technology, Vol. 28, No. 1, 2013, pp. 15–30.

-

- 14. Wang, S., Huang, Y., Sun, W., and Lin, X., “Synthesis, Characterization, and Evaluation of a Hindered Phenol-Linked Benzophenone Hybrid Compound as a Potential Polymer Anti-Aging Agent,” Antioxidants, Vol. 13, 2024, 894.

-

This Article

This Article

-

2025; 38(6): 683-687

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.683

- Received on Nov 11, 2025

- Revised on Nov 25, 2025

- Accepted on Dec 15, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Doo Kyung Moon

-

* Carbon-Neutral and Renewable Energy, Konkuk University

** Department of Chemical Engineering, Konkuk University - E-mail: dkmoon@konkuk.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.