- Hemp-Derived Carbon Materials for High-Performance Supercapacitors and Batteries

Donghyuk Choi*, Siwan Nam*, Jinhoon Kim*, Hyunmin Jeong*, Hui Yun Hwang**†

* Department of Mechanical Design Engineering Gyeongkuk National Univeristy

** School of Electronics and Mechanical Engineering, Gyeongkuk National Univeristy- 고성능 슈퍼커패시터 및 배터리용 대마 유래 탄소 소재

최동혁* · 남시완* · 김진훈* · 정현민* · 황희윤**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper investigates the manufacturing process, structural characteristics, and energy storage applications of porous carbon materials utilizing hemp, an eco-friendly biomass. It analyzes the correlation between pore size control based on pretreatment and activation conditions and electrochemical performance and presents future research directions for its potential as a supercapacitor and next-generation battery cathode material, as well as for commercialization.

본 논문은 친환경 바이오매스인 대마를 활용한 다공성 탄소 소재의 제조 공정, 구조적 특성 및 에너지 저장 응용을 고찰한다. 전처리 및 활성화 조건에 따른 기공 제어와 전기화학적 성능의 상관관계를 분석하고, 슈퍼커패시터와 차세대 배터리 음극재로서의 잠재력 및 상용화를 위한 향후 연구 방향을 제시한다.

Keywords: 대마(Hemp), 탄소(Carbon), 에너지 저장(Energy storage), 슈퍼커패시터(Supercapacitor), 배터리(Battery)

전 세계는 기후 변화로부터 다양한 문제를 겪고 있으며, 이를 해결하기 위한 방법 중 하나로 탄소 중립/저감을 위한 신재생 에너지 확대에 노력을 기울이고 있다. 하지만, 신재생 에너지는 날씨에 따라 변동성이 높다는 태생적 한계를 가지는데, 이런 간헐적 출력 보완을 위해 에너지 저장 시스템(Energy Storage System, ESS)의 중요성이 갈수록 높아지고 있다[1]. 또한, 전기차 보급의 확대와 휴대용 전자기기 시장의 성장은 고출력, 고용량의 차세대 전극 소재 개발을 지속적으로 요구하고 있다[2]. 기존 전극 소재는 채굴 및 정제 과정에서 심각한 환경 오염이 발생되며, 특정 자원의 고갈로 인한 지속 가능성의 우려가 있다[2]. 따라서, 탄소 중립/저감 실현을 위해서는 제조에서 폐기까지 전 과정에서 환경 오염으로부터 안전한 지속 가능한 소재 개발이 시급한 실정이다[3,4].

한편, 바이오매스는 자연으로부터 저비용으로 대량 확보 가능하고 재생 가능하며, 고부가가치 탄소 소재로 전환 가능한 친환경 소재이다[4]. 특히, 천연섬유 기반 바이오매스는 고유한 다공성 구조와 관다발 조직을 가지고 있으며, 이런 조직 구조는 에너지 저장 시스템을 구성하는 전해질 이온의 이동과 저장이 가능한 통로 역할을 할 수 있다[5]. 특히 대마는 다른 작물보다 단위 면적당 바이오매스 생산량이 높고 생장속도도 빠르기 때문에 경제적으로 이점이 있다[6]. 이뿐만 아니라 대마는 재배를 위해 사용되는 농약과 물의 양이 적고, 대기 중 이산화탄소를 효과적으로 격리할 수 있는 탄소 네거티브 특성도 가진다[7]. 또한, 대마 섬유 추출 후 발생하는 부산물 (단섬유 혹은 속대)는 탄소 전구체로서 활용 가능하며, 이는 순환 경제에 기여할 수 있는 부분이 된다. 대마는 셀룰로오스 함량이 높고 회분(Ash) 함량은 낮기 때문에, 고순도 탄소 소재 제조가 가능하며 높은 탄화율을 기대할 수 있다. 대마 인피 섬유(Bast Fiber)는 2차원 층상 구조를 형성하기 용이하며, 고가의 그래핀 소재를 대체할 바이오 그래핀 원료로도 고려해 볼 수 있다. 대마 유래 탄소는 상용 활성탄보다 높은 비표면적을 가지도록 제조가 가능하며, 이로 인하여 우수한 전기 전도성을 나타낸다[3,8].

대마 유래 탄소의 높은 비표면적 및 우수한 전기 전도성은 다양한 분야로 활용이 가능하다. 대마 섬유의 유연성을 유지하여 웨어러블 기기에도 적용이 가능한 직물형 혹은 바인더를 사용하지 않는 전극 개발이나[6], KOH 등을 이용한 화학적 활성화를 통해 비표면적을 극대화한 슈퍼커패시터[8], 리튬 이온 배터리나 나트륨 이온 배터리의 음극재[9] 등이 대표적인 응용 사례이다.

그러나 원료의 품종 및 전처리 조건이 최종 탄소 구조와 성능에 미치는 체계적인 상관관계 분석은 여전히 부족한 실정이며, 실제 산업 적용을 위한 대량 생산 공정의 경제성과 일관된 품질 확보 방안에 대한 고찰도 필요하다[6]. 따라서, 본 논문에서는 대마의 해부학적 특성과 전처리 기술이 대마 유래 탄소의 기공 구조에 미치는 영향을 분석하고, 슈퍼커패시터 및 차세대 배터리의 이온 저장 메커니즘을 고찰하다. 또한, 기존 연구들의 한계를 분석하여 상용화를 위한 연구 로드맵을 제시하고자 한다.

2.1 대마의 고유 구조

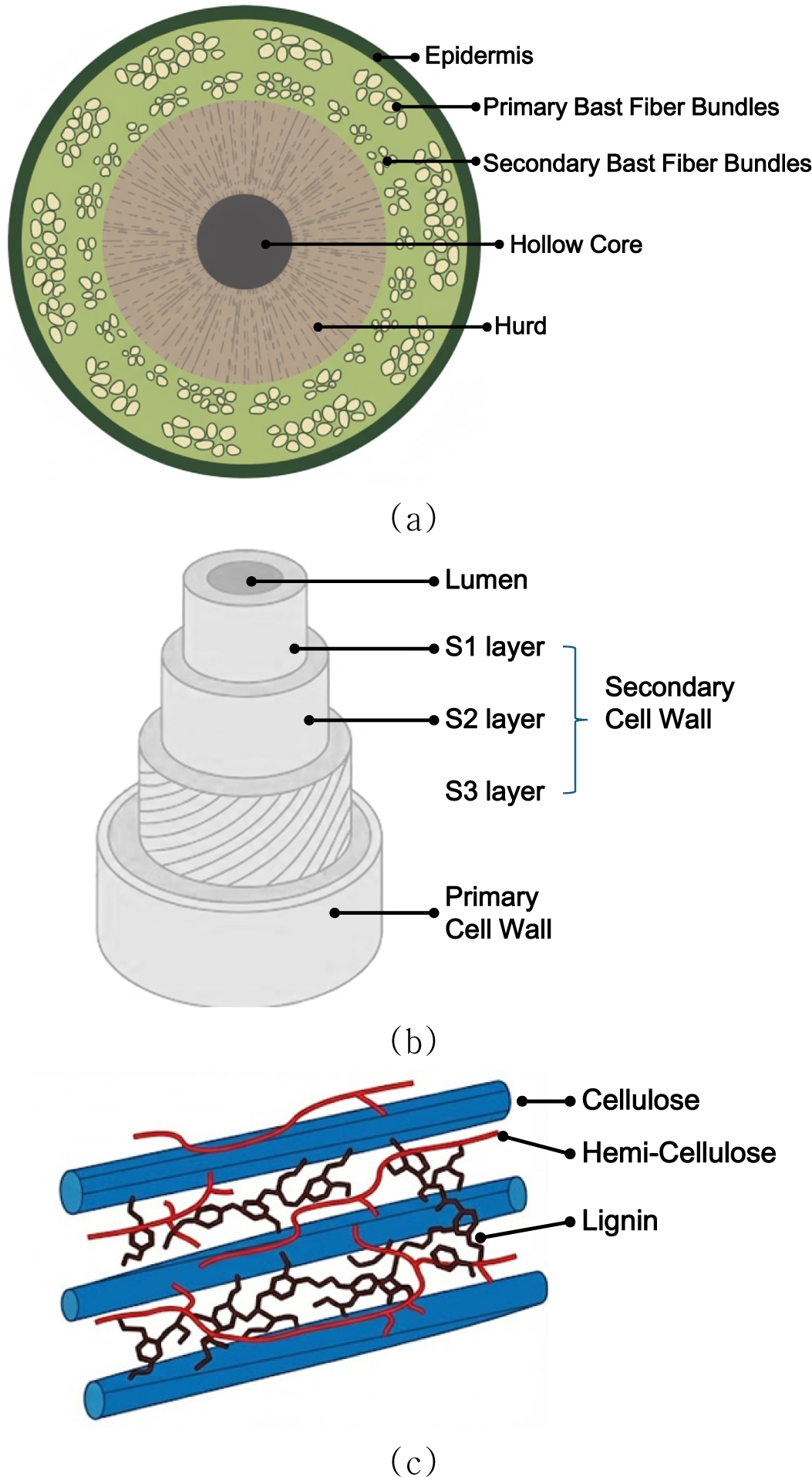

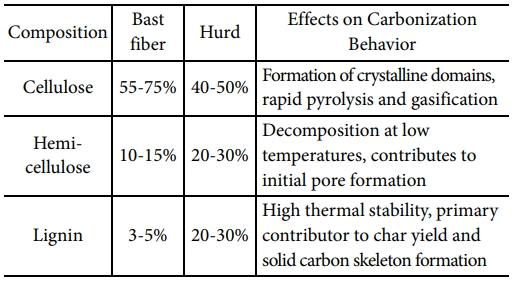

Fig. 1은 대마 줄기 단면과 인피섬유 구조를 개략적으로 표현한 것이다. 대마 줄기는 크게 외피와 속대로 구분되며, 각 부위는 용도와 화학적 성분이 구별된다[10]. 외피에 포함된 인피 섬유는 의료용 천연섬유로 제조되는 1차 인피섬유 다발(Primary bast fiber bundles)과 복합재료 강화용 섬유로 활용되는 2차 인피섬유 다발(Secondary bast fiber bundles)로 나눌 수 있으며, 70% 수준의 셀룰로오스 함량을 가져 고결정성 탄소 구조를 형성하는 핵심 전구체 역할을 수행하는데 장점을 가진다[11]. 속대는 인피에 비해 셀룰로오스 함량은 적지만 리그닌 함량이 20-30% 수준으로 상대적으로 높기 때문에 탄화시 무정형 난흑연화성 탄소 특성을 보이게 된다[12].

15~20%를 차지하는 헤미셀룰로오스(Hemi-cellulose)는 셀룰로오스 마이크로 섬유(Cellulose microfibril)를 연결하여 하나의 셀룰로오스 마이크로 섬유 다발을 지지하며 리그닌과의 접합 특성을 높이는 역할을 하며, 열분해 시 가장 먼저 분해되어 초기 기공을 형성하게 된다. 셀룰로오스 마이크로 섬유 다발을 서로 연결하는 리그닌은 3차원 방향족 고분자로 열적 안정성이 뛰어나지만, 탄화 과정을 방해하여 탄소 잔유물 양을 높이는 주 원인이 된다[11,13].

대마 셀룰로오스 마이크로 섬유 한 가닥은 다층 세포벽과 중심부의 중공(Lumen)이 존재한다. 중심부 중공은 대마 섬유 유래 탄소체를 에너지 저장용으로 활용할 때, 전해질 등의 이동 통로 역할을 할 수 있다[3,14]. 대마 섬유의 결정화도는 약 55-60% 수준으로, 비교적 높은 결정화도가 최종 탄소 소재의 전기 전도성 향상에 도움이 된다[11,15]. 다만, 천연 소재이기 때문에 대마의 품종, 수확 시기나 처리 방법에 따라 주요 성분 (셀룰로오스, 헤미셀룰로오스, 리그닌)의 함량 비율이 달라지게 되므로, 대마 섬유 유래 탄소체의 균일한 특성 확보를 위해서는 원료 특성에 따른 소재 합성 공정의 최적화가 필수적이다[16].

2.2 섬유 정제/전처리 기술이 탄소 소재의 특성에 미치는 영향

대마 섬유는 탄화 및 활성화를 통해 제작될 탄소체가 최상의 효율을 낼 수 있도록 적절한 정제 및 전처리가 필요하다.

헤미셀룰로오스, 리그닌과 같은 비셀룰로오스 성분을 제거함으로써 순수한 셀룰로오스를 추출하기 위한 섬유 정제 기술은 알칼리 처리, 산 처리, 표백 처리 등을 들 수 있다. 알칼리 처리(Alkali treatment)는 대마 인피 섬유를 수산화나트륨(NaOH) 수용액에 침지시킴으로써 헤미셀룰로오스와 리그닌 사이의 에스테르 결합을 가수분해시켜 제거하며, 고농도 알칼리 처리인 머서화(Mercerization) 과정은 천연 셀룰로오스의 결정 격자를 팽윤시켜 열역학적으로 안정한 셀룰로오스 II 동질이상체(Polymorph)로 상전이시킨다. 이 과정에서 섬유의 비결정 영역이 확장되고 표면 거칠기를 증가시켜, 후속 활성화 공정에서 활성화제의 침투 효율을 높일 수 있다[3,14,17]. 묽은 염산(HCl)이나 황산을 이용한 산 세척(Acid washing) 처리는 섬유 표면에 잔존하는 금속 이온과 무기 불순물을 제거함으로써 탄화 후 회분 생성을 낮출 수 있다[18,19]. 마지막으로 과산화수소 등을 이용한 표백(Bleaching) 처리를 통해 난분해성 리그닌 잔여물을 완전히 분해함으로써 탄소 전구체의 균일성을 높일 수 있다[20].

정제된 섬유에 기능성을 추가할 수 있는 전처리 기술로는 수열 탄화, 도핑, 염 처리 등을 들 수 있다. 수열 탄화 전처리 (Hydrothermal Carbonization)는 저온(180-250°C) 고압 수용액에서 헤미셀룰로오스를 미리 분해하는 처리로서, 탄화 과정에서 탄소 수율을 높임과 동시에 균일한 입자 형성을 유도할 수 있다[21]. 질소, 황, 인 등의 이종 원소 도핑 처리는 탄소 격자 내 결함을 유도하여 전해질과의 젖음성(Wettability)를 개선함으로써 전기화학적 성능을 개선하는데 효과가 있다[22,23]. 특히 요소(Urea), 멜라민 등을 함침시킨 후 열처리를 하게 되면, 피리딘/피롤(Pyridine/Pyrrole) 구조의 질소 관능기가 생성되어 탄소 소재의 전자적 특성과 표면 화학적 특성을 변화시킬 수 있다. 도입된 질소 관능기는 전해질 내의 이온과 효율적으로 상호작용할 수 있는 활성 사이트(active sites) 역할을 하며, 전기 이중 층 축적에 의한 정전 용량(electric double-layer capacitance, EDLC) 외에 유사 정전 용량(Pseudocapacitance)을 더할 수 있어 비정전 용량(specific capacitance)을 크게 향상시킬 수 있다[3, 21,22]. 인산(H3PO4)이나 황산을 이용한 산 처리는 섬유의 탈수 축합 반응을 촉진시키고 가교 결합을 형성함으로써, 열적 안정성을 높이고 후속 공정에서 기공 확장을 유도할 수 있다[24]. 또한, 대마 섬유의 탄화 과정에서 기공 형성의 주형(Template) 역할이나 흑연화를 촉진시키기 위해 염화아연(ZnCl2)이나 염화철(FeCl3) 등의 금속 염 함침 전처리를 고려할 수도 있다[25]. 하지만 과도한 화학처리는 대마 섬유가 가지는 중공 구조를 붕괴시킬 수 있어, 처리 농도와 시간의 정밀한 제어를 통해 기공 분포를 조절해야 한다[14]. 최신 연구는 섬유 정제와 도핑 전구체 주입을 하나의 공정에 통합하여 제조 시간 단축 및 도핑 원소의 균일한 분포 확보에 집중하고 있다[21].

|

Fig. 1 Hierarchical representation of hemp stems; (a) cross-section model of hemp stem, (b) elementary hemp fiber structure, (c) section of primary cell wall composition |

3.1 탄화(Carbonization) 공정 최적화

대마 바이오매스를 고부가 탄소 소재화하는 첫 단계는 탄화이다. 앞서 설명한 것과 같이 대마 섬유 및 속대는 셀룰로오스, 헤미셀룰로오스, 리그닌, 소량의 펙틴과 왁스 등으로 구성된다[26]. 각 성분은 고유한 열적 안정성을 가지므로, 열중량 분석(Thermogravimetric Analysis, TGA)를 통해 명확히 구분되는 분해 온도 구간을 확인할 수 있다. 대마 섬유 및 속대의 열분해는 수분 증발, 헤미셀룰로오스 분해, 셀룰로오스 분해 및 리그닌의 점진적 분해의 4단계로 나눌 수 있다[27,28]. 헤미셀룰로오스는 중합도가 상대적으로 낮아 TGA 곡선의 첫 번째 주요 질량 감소 구간인 220~250°C에서 열 분해가 발생하는데, 알칼리 전처리를 통해 헤미셀룰로오스가 부분적으로 제거되면 셀룰로오스 분해 온도를 상승시켜 열적 안정성을 높이는 효과가 있다[29]. 대마의 구조적 골격 역할인 셀룰로오스는 결정성 글루코오스 중합체로서 300~400°C 사이의 좁은 온도 범위에서 급격히 열 분해되고 가장 많은 질량 손실이 발생하며, TGA의 미분 곡선(DTG)에서 가장 큰 피크를 형성한다[27]. 알칼리 전처리를 통해 셀룰로오스를 보호하던 매트릭스 역할을 하는 리그닌이 제거되면 분해 시작 온도가 낮아지는 경향이 있다[29]. 리그닌은 방향적 고분자로 열 분해가 200°C 부근에서 시작하여 600°C 이상, 어떤 경우는 900°C까지 완만하게 이루어진다[28]. 리그닌은 탄화 과정에서 숯(Char)를 형성하는 주된 성분이며, 고온에서도 상당량의 질량이 잔류한다[29]. 따라서 리그닌 함량(21~24%)이 상대적으로 높은 대마 속대가 대마 섬유에 비해 최종 탄소 수율이 높다.

대마 바이오매스를 전도성 탄소 소재로 변환하기 위해 열분해(Pyrolysis)와 수열 탄화(Hydrothermal Carbonization, HTC) 방법이 주로 이용된다. 열분해는 질소나 아르곤과 같은 불활성 기체 분위기에서 건조된 바이오매스를 가열하는 방식으로, 탄화 온도에 따라 변환된 탄소의 특성이 달라지게 된다. 600oC 이하의 저온 열분해에서는 다량의 비탄소가 잔류하기 때문에 낮은 전기 전도도를 보이지만, 탄화 온도가 상승함(>1,000oC)에 따라 탄소의 층간 간격이 감소하여 구조가 치밀해지기 때문에 전기 전도성이 향상되는 것으로 보고되었다[30]. 특히, 1,100~1,500°C 사이의 고온에서 탄화가 이루어지면 닫힌 기공(closed pore)를 형성하여 나트륨 이온 배터리(SIB)용 하드 카본의 평탄 전위 용량을 증가시킬 수 있다[31].

수열 탄화는 물을 용매로 사용하여 180-250oC의 상대적으로 낮은 온도와 고압 조건에서 대마 바이오매스를 탄화시키는 공정이다[27]. HTC는 섬유의 미세 형상을 보존하고 표면 관능기를 풍부하게 하여 활성화 효율을 높이는데 효과적이며, 결정성 셀룰로오스로 구성된 대마 인피 섬유는 HTC 공정을 거쳐 2D 나노시트 형태로 박리(Exfloiation)되기 쉬운 미세구조를 가지고 있다. 이러한 2차원 구조는 이온의 접근성을 높이 역할을 한다[32-35].

최근에는 물 분자와 유전체 가열 원리를 이용한 마이크로파 탄화(Microwave Carbonization)에 대한 연구도 진행되었다. 마이크로파 탄화는 소재 내부에서부터 균일하고 급속한 가열을 통해 공정 시간을 단축할 수 있으며, 기존 가열 방식과 다른 기공 분포를 유도할 수 있다. 탄화와 활성화를 하나의 공정으로 수행할 수 있다는 장점이 있으나, 온도 제어에 민감하며 대마 줄기 내부의 수분 함량에 따라 가열 특성이 달라지는 한계도 존재한다[31].

탄화 시 승온 속도가 1-5oC/min으로 느릴 경우 휘발 성분이 서서히 방출되어 탄소 골격의 붕괴를 줄일 수 있다. 급속 승온은 휘발 성분이 급격히 방출되어 거대 기공 (Macropore) 형성을 촉진할 수는 있지만, 구조적 결함이 다수 발생하게 되어 기계적 강도 저하 가능성이 있다[36,37]. 최적의 탄화 온도는 비표면적 극대화(저온에서 유리함)와 전기 전도성 확보(고온에서 유리함) 사이에서 적절하게 선택되어야 하며, 일반적으로 700-800oC 구간이 에너지 저장 용도에 적합하다고 알려져 있다[38].

3.2 활성화(Activation) 공정

에너지 저장 기작(Mechanism)에 따라 적합한 기공 구조가 서로 다르다. 슈퍼캐패시터는 이온 흡착 성능 극대화를 위해 비표면적 최대화가 요구되지만, 배터리용 음극재는 이온의 삽입 및 확산을 위해 적절한 미세 기공과 메조 기공의 조합이 필요하다. 따라서 기공 구조의 정밀 튜닝을 위한 활성화 공정이 수반된다. 활성화 공정은 크게 수산화칼륨 등을 이용한 화학적 활성화와 이산화탄소 등을 이용한 물리적 활성화로 구분할 수 있다.

수산화칼륨(KOH)은 가장 많이 사용되는 화학 활성화제로, 칼륨 금속은

탄화된 흑연층 사이로 침투하여 격자를 팽창시키고, 세척과정에서 제거되어 마이크로기공을 구현할 수 있다[39,40]. 대마 인피 섬유를 KOH와 1:3~1:4 비율로 800°C에서 활성화하면 2,200~3,000m2/g의 초고비표면적을 달성할 수 있다[41]. 한편, 수산화나트륨(NaOH)는 KOH 대비 상대적으로 저렴하고 부식성이 낮으며, 큰 비표면적을 구현할 수 있어 KOH의 대안이 된다. 특히 대마 속대와 NaOH를 1:4의 질량 비로 혼합하여 활성화하였을 때, 3,000m2/g 이상의 초고비표면적을 제작할 수 있다[42], KOH나 NaOH와 같은 알칼리 활성화는 주로 2nm 이하의 마이크로기공을 집중적으로 발달시키는데, 이러한 마이크로기공은 전해질 이온의 크기와 유사하여 전기 이중층 커패시터(EDLC)에 적합하다[39,42]. 활성화제 비율이 증가할수록 탄소의 산화 반응이 많이 일어나 수율은 감소하지만, 탄화 소재 내부까지 기공이 뚫려 총 기공 부피와 비표면적은 증가한다. 하지만, 고농도 알칼리 활성화는 섬유 고유의 형태를 파괴하여 분말 형태로 만들기 때문에, 직물형 유연 전극 등을 위해서는 적절한 수준의 비율 선택이 필요하다[38,42].

인산(H3PO4)도 화학적 활성화에 사용될 수 있는데, KOH나 NaOH와는 달리 산성 탈수제로 작용한다. 인산은 대마 섬유 및 속대의 리그노 셀룰로오스 성분의 탈수(Dehydration)을 촉진하고 인산 에스테르 결합을 형성하여 저온에서 가교 결합(cross-linking)을 유도한다. 이를 통해 고온에서 탄소 구조가 수축되는 것을 방지하는 역할을 한다[43,44]. 알칼리 활성화보다 늦은 온도범위에서 수행되는 특징이 있으며, 2-15nm 크기의 메조기공(mesopore)를 형성하여 거대 분자 흡착과 고속 충방전에 유리하다[43,45].

물리적 활성화는 탄화된 대마 유래 탄소를 800-1,000oC 고온에서 이산화탄소(CO2)나 수증기(H2O)에 노출시켜 기공이나 내부 결함을 생성함으로써 큰 비표면적을 가지는 다공성 활성 탄소를 만드는 방법이다[46,47]. 이산화탄소 활성화는 반응 속도가 느려, 탄소 입자의 내부까지 확산해 들어간 후 반응하기 때문에 기공 구조 제어에 큰 장점을 가진다[48]. 수증기를 이용한 활성화는 탄소와 물 분자가 반응하여 수소와 일산화탄소를 생성하는 반응으로, 이산화탄소보다 반응이 빠르게 진행되지만 높은 반응성으로 인해 탄소 입자 표면이나 기공 입구에서 기공의 너비를 확장시키게 된다. 이로 인해 메조 기공이 주로 발달하게 된다[48]. 물리적 활성화는 친환경적이며 경제적인 공정이지만 화학적 활성화에 비해 비표면적이 상대적으로 작다는 단점이 있다. 이는 KOH나 ZnCl2와 같은 화학적 활성화제가 탈수제로 작용하여 열분해를 촉진하고 타르 형성을 방지함으로써 더 넓은 기공 구조를 형성하기 때문이다[38,47].

3.3 대마 유래 탄소의 구조

대마 유래 탄소는 질소 흡착-탈착 등온선 분석을 통해 Type I/IV 거동을 보이며, 마이크로기공과 메조기공이 혼재된 계층적 구조를 가진다. KOH 활성화 탄소는 낮은 상대압력에서 급격한 흡착을 보이는 Type 1 거동을 나타내어 미세 기공이 우세하며, 인산 활성화 탄소는 중간 압력 구간에서 이력 현상을 동반한 Type IV 등온선을 보여, 메조기공이 잘 발달되었음을 확인할 수 있다[42,49]. 대마 줄기의 천연 다공성 구조(Vascular bundle)와 중공(Lumen)은 탄화 후에도 수~수십 um 크기의 매크로기공(Macropore)으로 존재하여 전해질 저장소 역할을 수행하다. 따라서 대마 유래 탄소는 매크로기공에서 메조기공, 마이크로기공의 계층적 기공 구조 (Hierarchical pore structure)를 가지므로, 이온의 확산 거리를 단축시켜 고속 충방전에도 용량 저하를 줄일 수 있다[42, 45].

마이크로기공의 부피와 메조기공의 부피의 비율을 조절하는 것은 에너지 밀도(용량)와 출력 밀도(속도)의 균형을 맞추는데 매우 중요한데, 대마 유래 탄소는 활성화 조건으로 정밀하게 제어할 수 있다는 장점이 있다[42]. 만약 수증기 활성화를 병행하게 되면, 기존에 형성된 마이크로기공이 확장되어 메조기공으로 전환되기 때문에 기공 연결성이 향상되는 결과를 얻을 수 있다[49].

4.1 슈퍼커패시터(Supercapacitors)

슈퍼커패시터는 높은 출력 밀도와 반영구적인 수명을 특징으로, 급속 충전과 고출력이 요구되는 응용 분야에서 배터리를 보완 및 대체할 수 있는 전기 소자이다. 이런 관점에서 대마 유래 탄소는 천연 다공성 구조와 중공 구조를 그대로 유지하면서도 탄화 및 활성화를 통해 높은 비표면적과 조절 가능한 기공 분포를 구현할 수 있으므로, 전기 이중층 커패시터의 전극 소재로 적합하다[42,45]. 대마 유래 탄소는 산성, 중성, 염기성 전해질 환경에서 서로 다른 거동을 보이는데, 특히 황산(H2SO4) 전해질을 사용하였을 때 0.3A/g 전류 밀도 시 최대 594F/g의 높은 비정전용량을 기록해 상용 활성탄 대비 2배 수준을 보였다[42,50]. 반면 염기성 전해질인 KOH에서는 436F/g, 중성 전해질인 Na2SO4에서는 304F/g의 용량을 나타냈다[50] 이런 차이는 대마 유래 탄소의 성능을 결정하는 중요한 요소 중 하나가 전해질의 선택임을 나타낸다. 전해질 종류에 따른 정전용량의 차이는 이온의 수화 반경(Hydrated radius)과 탄소 전극의 기공 크기 분포 간의 상관 관계로부터 알 수 있다. H+ 이온은 가장 작은 유효 반경을 가져 대마 유래 탄소의 미세 기공 내부까지 효율적으로 침투하여 이중층을 형성하므로, 중성이나 염기성 전해질보다 큰 정전용량을 가지게 된다. 또한, 탄화 과정에서 생성되는 표면의 산소 관능기(Oxygen functional groups)는 전해질 젖음성을 높이고 추가적인 패러데이 반응을 유도하여 슈퍼캐패시터의 용량을 향상시킬 수 있다[50].

대마 인피 섬유를 수열 탄화 후 활성화하여 제조한 대마 유래 탄소 나노시트는 극한의 온도 조건에서도 안정적인 에너지 저장이 가능하다. 이온성 액체(Ionic Liquid) 전해질 사용한 연구에서는 0-100oC의 넓은 온도 구간에서도 우수한 성능을 입증하였는데, 우주, 군사 등 특수 목적용 에너지 저장 장치로의 응용이 가능한 수준이다. 특히 20kW/kg의 초고출력 조건에서 100oC 작동 시 40Wh/kg의 에너지 밀도를 달성하여 기존 상용 소자보다 우수한 성능을 가졌는데, 이는 대마 인피 섬유의 다층 구조가 박리되어 만들어진 대마 유래 나노시트가 이온의 접근성을 개선했기 때문이다[3].

대마 섬유는 천연 섬유로서 기계적 강도가 우수하기 때문에, 대마 직물(Fabric) 자체를 탄소화하게 되면 직조 구조(Woven structure)를 유지하는 전도성 탄소 직물(Carbon cloth)로 제작할 수 있다. 대마 섬유 유래 전도성 탄소 직물은 반복적인 비틀림이나 굽힘 후에도 안정적인 전기화학적 성능을 가졌으며, 높은 전기전도성과 에너지 저장 용량을 보여, 유연 슈퍼커패시터나 직물형 웨어러블 소자로 활용이 가능하다[51-54].

4.2 리튬 이온 배터리(LIBs) 및 기타 이온 배터리(SIB, PIB)

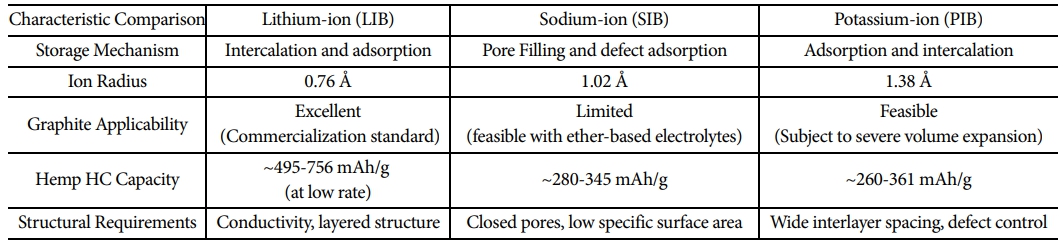

대마 유래 하드 카본(Hard carbon)은 리튬 이온 배터리나 나트륨 및 칼륨 이온 배터리와 같은 차세대 배터리의 흑연 음극이 가진 구조적 한계를 극복할 수 있는 대안으로 고려되고 있다.

리튬 이온 배터리에서 하드 카본은 삽입(Intercalation)과 흡착(Adsorption)이 혼합된 매커니즘을 따른다. 방전 초기의 고전위에서는 탄소 표면의 결함과 관능기, 기공 표면에 리튬 이온이 흡착되고, 전위가 낮아지면 리튬 이온은 흑연과 유사하게 무질서하게 배열된 탄소 층 사이로 삽입된다. 대마의 천연 다공성 구조는 리튬 이온의 확산 거리를 단축시켜 흑연 음극재 대비 우수한 출력 특성을 가진다[55,56].

나트륨 이온 저장은 흡착-삽입 모델이나 삽입-기공 채움(Pore filling) 모델로 설명할 수 있다. 경사 구간 (Slope region)에서는 나트륨 이온이 탄소 층의 가장자리, 표면 결함과 층간 사이로 삽입되거나 흡착되면서 배터리 용량이 나타나는데, 대마 유래 탄소의 많은 결함 구조는 이 구간의 용량을 향상시킨다. 평탄 구간(Plateau region)에서는 나트륨 이온이 나노 기공이가 닫힌 기공 내부로 이동하여 준금속 클러스터(Quasi-metallic cluster)를 형성하여 채워지게 된다. 고에너지 밀도 달성을 위해서는 평탄 구간 용량을 늘리는 것이 중요한데, 대마 유래 하드 카본은 구조적 최적화를 통해 281.5mAh/g의 높은 가역 용량을 달성하였다[57,58].

칼륨 이온 배터리에서는 칼륨 이온 반경의 크기로 인해 넓은 비표면적과 결함 부위의 흡착이 우세한 메커니즘을 보인다. 이로 인해 슈도커패시터(Pseudocapacitor) 거동을 보여 빠른 충방전을 가능케한다[58,59]. 저전압 구간에서는 칼륨 이온이 탄소 층간으로 삽입되는데, 흑연 음극재의 경우 상당한 부피 팽창이 발생하지만, 하드 카본의 넓은 층간 공간이 팽창을 흡수하는 버퍼 역할을 한다[60]. 대마 유래 하드 카본에 황 등을 도포하게 되면 C-S-K 결합을 형성함으로써 물리적 저장에 화학적 저장을 더해 배터리 용량을 향상시킬 수 있다[61].

Table 2에서 볼 수 있듯이, 차세대 배터리로 간주되는 나트륨이나 칼륨 이온 배터리에는 리튬 이온 배터리에 사용되는 흑연 음극재의 사용이 어렵다. 또한 대마 유래 하드 카본은 흑연 음극재 대비 원료 및 공정 비용 측면에서 우위를 가진다. 또한, 원 소재인 대마는 대기 중 CO2를 흡수하는 탄소 네거티브 자원으로, 전주기 평가(Life cycle assessment) 연구에서도 인조 흑연 대비 지구온난화지수를 30% 저감할 수 있다고 알려져 있다[62]. 따라서, 배터리용 음극재로서의 대마 유래 하드 카본의 가능성은 높다고 할 수 있다.

|

Table 1 Compositions of hemp bast fibers and hurds and their effect on carbonization behavior |

대마는 천연 다공성 및 중공 구조와 높은 셀룰로오스 함량으로 에너지 저장 장치용 탄소 전구체로서의 잠재력이 충분하다. 본 논문에서 설명한 것과 같이, 알칼리 처리 등의 적절한 전처리, 탄화 및 활성화 공정을 통해 대마 유래 탄소의 비표면적을 증가시키고 매크로-메조-마이크로 계층적 기공 구조를 만들어, 슈퍼커패시터의 용량과 차세대 배터리의 음극재 특성을 향상시킬 수 있다. 또한, 대마의 탄소 네거티브 특성과 경제성은 기존 흑연 소재를 대체할 수 있는 중요한 소재임은 분명하다.

향후 상용화 제품에 적용되기 위해서는 원료의 품종 및 수확 시기에 따른 품질의 안정성 확보와 생산 공정의 경제성을 높일 필요가 있다. 응용 측면에서는 유연성을 살린 웨어러블 소자용 탄소 직물과 극한 환경에 활용 가능한 이온성 액체 기반 전해질 슈퍼캐패시터의 상용화가 중요하다. 또한, 전주기 평가를 통해 지속 가능한 소재로서의 가치를 더하게 되면, 에너지 저장을 위한 대마 유래 탄소의 가치는 더욱 올라 갈 것이다.

본 결과물은 2025년도 교육부 및 경상북도의 재원으로 경북RISE센터의 지원을 받아 수행된 지역혁신중심 대학지원체계(RISE)의 결과입니다(B0080526002355).

- 1. Simon, P., and Gogotsi, Y., “Materials for Electrochemical Capacitors,” Nature Materials, Vol. 7, No. 11, 2008, pp. 845-854.

-

- 2. Larcher, D., and Tarascon, J.M., “Towards Greener and More Sustainable Li-ion Batteries for Electrical Energy Storage,” Nature Chemistry, Vol. 7, No. 1, 2015, pp. 19-29.

-

- 3. Wang, H., Xu, Z., Kohandehghan, A., Li, Z., Cui, K., Tan, X., et al., “Interconnected Carbon Nanosheets Derived from Hemp for Ultrafast Supercapacitors with High Energy,” ACS Nano, Vol. 7, No. 6, 2013, pp. 5131-5141.

-

- 4. Deng, J., Li, M., and Wang, Y., “Biomass-Derived Carbon: Synthesis and Applications in Energy Storage and Conversion,” Green Chemistry, Vol. 18, No. 18, 2016, pp. 4824-4854.

-

- 5. Jiang, J., Zhang, L., Wang, X., Holm, N., Rajagopalan, K., Chen, F., and Ma, S., “Highly Ordered Macroporous Woody Biochar with Ultra-High Carbon Content as Supercapacitor Electrodes,” Electrochimica Acta, Vol. 113, 2013, pp. 481-489.

-

- 6. Crini, G., Lichtfouse, E., Chanet, G., and Morin-Crini, N., “Applications of Hemp in Textiles, Paper Industry, Insulation and Building Materials, Horticulture, Animal Nutrition, Food and Beverages, Nutraceuticals, Cosmetics and Hygiene, Medicine, Agrochemistry, Energy Production and Environment: A Review,” Environmental Chemistry Letters, Vol. 18, No. 5, 2020, pp. 1451-1476.

-

- 7. Amaducci, S., and Gusovius, H.J., “Hemp-Cultivation, Extraction and Processing,” in Industrial Applications of Natural Fibres: Structure, Properties and Technical Applications, Wiley, Chichester, UK, 2010, pp. 109-134.

-

- 8. Yang, H., Ye, S., Zhou, J., and Liang, T., “Biomass-Derived Porous Carbon Materials for Supercapacitors,” Frontiers in Chemistry, Vol. 7, 2019, p. 274.

-

- 9. Bai, Y.L., Zhang, C.C., Rong, F., Guo, Z.X., and Wang, K.X., “Biomass-Derived Carbon Materials for Electrochemical Energy Storage,” Chemistry – A European Journal, Vol. 30, No. 23, 2024, e202304157.

-

- 10. Shahzad, A., “Hemp Fiber and Its Composites – A Review,” Journal of Composite Materials, Vol. 46, No. 8, 2012, pp. 973-986.

-

- 11. Li, Z., Wang, X., and Wang, L., “Properties of Hemp Fibre Reinforced Concrete Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 37, No. 3, 2006, pp. 497-505.

-

- 12. Xu, P., Li, B., Yu, J., Liu, L., Xu, J., Wang, Z., and Fan, Y., “Enhancing the Adsorption of Methylene Blue onto Hemp Hurd Powder by Tailoring Its Surface Properties,” Science of Advanced Materials, Vol. 11, No. 5, 2019, pp. 661-671.

-

- 13. Kabir, M.M., Wang, H., Lau, K.T., and Cardona, F., “Chemical Treatments on Plant-Based Natural Fibre Reinforced Polymer Composites: An Overview,” Composites Part B: Engineering, Vol. 43, No. 7, 2012, pp. 2883-2892.

-

- 14. Placet, V., Cisse, O., and Boubakar, M.L., “Nonlinear Tensile Behaviour of Elementary Hemp Fibres. Part I: Investigation of the Relationship Between Microstructural Features and Tensile Properties,” Composites Part A: Applied Science and Manufacturing, Vol. 56, 2014, pp. 319-327.

-

- 15. Thygesen, A., Thomsen, A.B., Daniel, G., and Lilholt, H., “Comparison of Composites Made from Fungal Defibrated Hemp with Composites of Traditional Hemp Yarn,” Industrial Crops and Products, Vol. 25, No. 2, 2007, pp. 147-159.

-

- 16. Amaducci, S., Colauzzi, M., Bellocchi, G., and Venturi, G., “Modelling Post-Emergent Hemp Phenology (Cannabis sativa L.): Theory and Evaluation,” European Journal of Agronomy, Vol. 28, No. 1, 2008, pp. 90-102.

-

- 17. Mwaikambo, L.Y., and Ansell, M.P., “Chemical Modification of Hemp, Sisal, Jute, and Kapok Fibers by Alkalization,” Journal of Applied Polymer Science, Vol. 84, No. 12, 2002, pp. 2222-2234.

-

- 18. Pejic, B., Kostic, M., Skundric, P., and Praskalo, J., “The Effects of Hemicelluloses and Lignin Removal on Water Uptake Behavior of Hemp Fibers,” Bioresource Technology, Vol. 99, No. 15, 2008, pp. 7152-7159.

-

- 19. Elmouwahidi, A., Bailón-García, E., Romero-Cano, L.A., Zárate-Guzmán, A.I., Pérez-Cadenas, A.F., and Carrasco-Marín, F., “Influence of Surface Chemistry on the Electrochemical Performance of Biomass-Derived Carbon Electrodes for Its Use as Supercapacitors,” Materials, Vol. 12, No. 15, 2019, p. 2458.

-

- 20. Islam, M.S., Pickering, K.L., and Foreman, N.J., “Influence of Alkali Treatment on the Interfacial and Physico-Mechanical Properties of Industrial Hemp Fibre Reinforced Polylactic Acid Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 41, No. 5, 2010, pp. 596-603.

-

- 21. Titirici, M.M., Antonietti, M., and Baccile, N., “Hydrothermal Carbon from Biomass: A Comparison of the Local Structure from Poly- to Monosaccharides and Pentoses/Hexoses,” Green Chemistry, Vol. 10, No. 11, 2008, pp. 1204-1212.

-

- 22. Liu, T., Finn, L., Yu, M., Wang, H., Zhai, T., Lu, X., et al., “Polyaniline and Polypyrrole Pseudocapacitor Electrodes with Excellent Cycling Stability,” Nano Letters, Vol. 14, No. 5, 2014, pp. 2522-2527.

-

- 23. Chen, L.F., Zhang, X.D., Liang, H.W., Kong, M., Guan, Q.F., Chen, P., et al., “Synthesis of Nitrogen-Doped Porous Carbon Nanofibers as an Efficient Electrode Material for Supercapacitors,” ACS Nano, Vol. 6, No. 8, 2012, pp. 7092-7102.

-

- 24. Jagtoyen, M., and Derbyshire, F., “Activated Carbons from Yellow Poplar and White Oak by H3PO4 Activation,” Carbon, Vol. 36, No. 7-8, 1998, pp. 1085-1097.

-

- 25. Candelaria, S.L., Shao, Y., Zhou, W., Li, X., Xiao, J., Zhang, J.G., et al., “Nanostructured Carbon for Energy Storage and Conversion,” Nano Energy, Vol. 1, No. 2, 2012, pp. 195-220.

-

- 26. Manaia, J.P., Manaia, A.T., and Rodriges, L., “Industrial Hemp Fibers: An Overview,” Fibers, Vol. 7, No. 12, 2019, p. 106.

-

- 27. Nurazzi, N.M., Asyraf, M.R.M., Rayung, M., Norrrahim, M.N.F., Shazleen, S.S., Rani, M.S.A., Shafi, A.R., Aisyah, H.A., Radzi, M.H.M., Sabaruddin, F.A., Ilyas, R.A., Zainudin, E.S., and Abdan, K., “Thermogravimetric Analysis Properties of Cellulosic Natural Fiber Polymer Composites: A Review on Influence of Chemical Treatments,” Polymers, Vol. 13, No. 16, 2021, p. 2710.

-

- 28. Li, H., Qu, Y., and Xu, J., “Microwave-Assisted Conversion of Lignin,” in Production of Biofuels and Chemicals with Microwave, Biofuels and Biorefineries Vol. 3, Springer, Dordrecht, Netherlands, 2015.

-

- 29. Mijas, G., Manich, A., Lis, M.J., Riba-Moliner, M., Algaba, I., and Cayuela, D., “Analysis of Lignin Content in Alkaline Treated Hemp Fibers: Thermogravimetric Studies and Determination of Kinetics of Different Decomposition Steps,” Journal of Wood Chemistry and Technology, Vol. 41, No. 5, 2021, pp. 210–219.

-

- 30. Li, Y., Lu, Y., Meng, Q., Jensen, A.C.S., Zhang, Q., Zhang, Q., Tong, Y., Qi, Y., Gu, L., Titirici, M.M., and Hu, Y.S., “Regulating Pore Structure of Hierarchical Porous Waste Cork-Derived Hard Carbon Anode for Enhanced Na Storage Performance,” Advanced Energy Materials, Vol. 9, 2019, 1902852.

-

- 31. Sert, S., Gültekin, S.S., Kaya, D.D., and Korlu, A., “Development of Activated Carbon from Hemp Hurd for EMI Shielding and Supercapacitors via One-Step Microwave Pyrolysis Without Inert Gas,” Biomass Conversion and Biorefinery, Vol. 15, 2025, pp. 16087–16106.

-

- 32. Wang, Q., Yan, J., Wang, Y., Wei, T., Zhang, M., Jing, X., et al., “A Green and Scalable Route to Yield Porous Carbon Sheets from Biomass for Supercapacitors with High Capacity and Long Cycle Life,” Energy & Environmental Science, Vol. 6, No. 8, 2013, pp. 2497-2504.

-

- 33. Liu, B., Zhang, L., Qi, P., Zhu, M., Yang, G., Xu, Y., et al., “Nitrogen-Doped Interconnected Carbon Nanosheets Derived from Hemp for Ultrafast Supercapacitors with High Volumetric Energy Density,” Journal of Materials Chemistry A, Vol. 5, No. 33, 2017, pp. 17610-17618.

- 34. Titirici, M.M., White, R.J., Falco, C., and Sevilla, M., “Black Perspectives for a Green Future: Hydrothermal Carbons for Environment Protection and Energy Storage,” Energy & Environmental Science, Vol. 5, No. 5, 2012, pp. 6796-6822.

-

- 35. Yang, H., and Kano, N., “Preparation and Characterization of Activated Carbon from Hemp (Cannabis sativa) Bast Fiber by Hydrothermal Carbonization and Chemical Activation,” Materials, Vol. 14, No. 4, 2021, p. 948.

- 36. Chrysafi, I., Ainali, N.M., Xanthopoulou, E., Zamboulis, A., and Bikiaris, D.N., “Thermal Degradation Mechanism and Decomposition Kinetic Studies of Poly(Ethylene Succinate)/Hemp Fiber Composites,” Journal of Composites Science, Vol. 7, No. 6, 2023, p. 216.

-

- 37. Choudhary, M., Jain, S.K., Singh, D., Srivastava, K., Patel, A.K., Mahlknecht, J., Giri, B.S., and Kumar, M., “Determination of Thermal Degradation Behavior and Kinetics Parameters of Chemically Modified Sun Hemp Biomass,” Bioresource Technology, Vol. 380, 2023, 129065.

-

- 38. Hossain, M.Z., Wu, W., Xu, W.Z., Chowdhury, M.B.I., Jhawar, A.K., Machin, D., and Charpentier, P.A., “High-Surface-Area Mesoporous Activated Carbon from Hemp Bast Fiber Using Hydrothermal Processing,” C, Vol. 4, No. 3, 2018, p. 38.

-

- 39. Wang, J., and Kaskel, S., “KOH Activation of Carbon-Based Materials for Energy Storage,” Journal of Materials Chemistry, Vol. 22, 2012, pp. 23710-23725.

-

- 40. Yan, Y., Sun, W., Wei, Y., Liu, K., Ma, J., and Hu, G., “Review of Biomass-Derived Carbon Nanomaterials—From 0D to 3D—For Supercapacitor Applications,” Nanomaterials, Vol. 15, No. 4, 2025, p. 315.

-

- 41. Sun, W., Lipka, S.M., Swartz, C., et al., “Hemp-Derived Activated Carbons for Supercapacitors,” Carbon, Vol. 103, 2016, pp. 181-192.

-

- 42. Phiri, I., Phiri, J., Pansila, P., et al., “Hemp Hurd-Derived Porous Carbon for High-Performance Supercapacitors,” ACS Omega, Vol. 5, No. 41, 2020, pp. 26350-26360.

- 43. Rosas, J.M., Bedia, J., Rodríguez-Mirasol, J., and Cordero, T., “Hemp-Derived Activated Carbon Preparation by Phosphoric Acid Activation,” Fuel, Vol. 88, 2009, pp. 19-26.

-

- 44. Puziy, A.M., Poddubnaya, O.I., Martínez-Alonso, A., and Tascón, J.M.D., “Surface Chemistry of Phosphorus-Containing Carbons of Lignocellulosic Origin,” Carbon, Vol. 43, 2005, pp. 2857-2868.

-

- 45. Wang, Z., Li, T., Song, B., Liu, S., and Li, S., “Thermochemical Conversion of Waste Hemp Textiles into Hierarchical Porous Carbons for CO2 Capture: Kinetic Insights and Structure–Property Relationships,” AIP Advances, Vol. 15, No. 5, 2025, 055107.

-

- 46. Tekin, B., and Topcu, Y., “Novel Hemp Biomass-Derived Activated Carbon as Cathode Material for Aqueous Zinc-Ion Hybrid Supercapacitors: Synthesis, Characterization, and Electrochemical Performance,” Journal of Energy Storage, Vol. 77, 2025, 109879.

-

- 47. Liu, S., Ge, L., Gao, S., Zhuang, L., Zhu, Z., and Wang, H., “Activated Carbon Derived from Bio-Waste Hemp Hurd and Retted Hemp Hurd for CO2 Adsorption,” Composites Communications, Vol. 5, 2017, pp. 27-30.

-

- 48. Farzaneh, A., Richards, T., Sklavounos, E., and van Heiningen, A., “A Kinetic Study of CO2 and Steam Gasification of Char from Lignin Produced in the SEW Process,” BioResources, Vol. 9, No. 2, 2014, pp. 3052-3063.

-

- 49. Lupul, I., Yperman, J., Carleer, R., et al., “Tailoring of Porous Texture of Hemp Stem-Based Activated Carbon Produced by Phosphoric Acid Activation in Steam Atmosphere,” Journal of Porous Materials, Vol. 22, 2015, pp. 283–289.

-

- 50. Klangvijit, K., Bowornthommatadsana, K., Reilly, M.P., Uwanno, T., Yordsri, V., Obata, M., Fujishige, M., Takeuchi, K., and Wongwiriyapan, W., “Optimizing Electrochemical Performance: A Study of Aqueous Electrolytes with Hemp-Derived Activated Carbon for Supercapacitors,” ACS Omega, Vol. 10, No. 7, 2025, pp. 6601-6614.

-

- 51. Xiong, W., Hu, X., Wu, X., Zeng, Y., Wang, B., He, G., and Zhu, Z., “A Flexible Fiber-Shaped Supercapacitor Utilizing Hierarchical NiCo2O4@polypyrrole Core–Shell Nanowires on Hemp-Derived Carbon,” Journal of Materials Chemistry A, Vol. 3, No. 3, 2015, pp. 17209-17216.

-

- 52. Ajaya, K.M., and Dinesh, M.N., “Synthesis and Characterization of Deccan Hemp Plant-Based Electrode Material for Supercapacitor Applications,” AIP Conference Proceedings, Vol. 2244, No. 1, 2020, 020006.

-

- 53. Liu, Z., Chen, K., Fernando, A., Gao, Y., Li, G., Jin, L., Zhai, H., Yi, Y., Xu, L., Zheng, Y., Li, H., Fan, Y., Li, Y., and Zheng, Z., “Permeable Graphited Hemp Fabrics-Based, Wearing-Comfortable Pressure Sensors for Monitoring Human Activities,” Chemical Engineering Journal, Vol. 403, 2021, 126191.

-

- 54. Siddika, A., Hossain, M., and Harmon, J., “Hemp-Based Electronic Textiles for Sustainable and Wearable Applications,” ACS Sustainable Chemistry & Engineering, Vol. 11, No. 41, 2023, pp. 14913-14920.

-

- 55. Um, J.H., Ahn, C.Y., Kim, J., Jeong, M., Sugn, Y.E., Cho, Y.H., Kim, S.S., and Yoon, W.S., “From Grass to Battery Anode: Agricultural Biomass Hemp-Derived Carbon for Lithium Storage,” RSC Advances, Vol. 56, 2018, pp. 32231-32240.

-

- 56. Guan, Z., Guan, Z., Li, Z., Liu, J., and Yu, K., “Characterization and Preparation of Nanoporous Carbon Derived from Hemp Stems as Anode for Lithium-Ion Batteries,” Nanoscale Research Letters, Vol. 14, 2019, p. 338.

-

- 57. Antoran, D., Alvira, D., Peker, M.E., Malon, H., Irusta, S., Sebastian, V., and Manya, J.J., “Waste Hemp Hurd as a Sustainable Precursor for Affordable and High-Rate Hard Carbon-Based Anodes in Sodium-Ion Batteries,” Energy & Fuels, Vol. 37, No. 13, 2023, pp. 9650–9661.

-

- 58. Ou, H., Pei, B., Zhou, Y., Yang, M., Pan, J., Liang, S., and Cao, X., “From Natural Fibers to High-Performance Anodes: Sisal Hemp Derived Hard Carbon for Na-/K-Ion Batteries and Mechanism Exploration,” Small Methods, Vol. 9, No. 1, 2024, 2400839.

-

- 59. Wang, P., Gong, Z., Ye, K., Gao, Y., Zhu, K., Yan, J., Wang, G., and Cao, D., “N-Rich Biomass Carbon Derived from Hemp as a Full Carbon-Based Potassium Ion Hybrid Capacitor Anode,” Applied Surface Science, Vol. 553, 2021, 149569.

-

- 60. Qiu, P., Chen, H., Zhang, H., Wang, H., Wang, L., Guo, Y., Qi, J., Yi, Y., and Zhang, G., “Hard Carbon as Anodes for Potassium-Ion Batteries: Developments and Prospects,” Inorganics, Vol. 12, No. 12, 2024, p. 302.

-

- 61. Li, X., Zhou, Y., Deng, B., Li, J., and Xiao, Z., “Research Progress of Biomass Carbon Materials as Anode Materials for Potassium-Ion Batteries,” Frontiers in Chemistry, Vol. 11, 2023, 1162909.

-

- 62. Liu, H., Xu, Z., Guo, Z., Feng, J., Li, H., Aiu, T., and Titirici, M., “A Life Cycle Assessment of Hard Carbon Anodes for Sodium-Ion Batteries,” Philosophical Transactions of the Royal Society A, Vol. 379, No. 2209, 2021, 20200340.

-

This Article

This Article

-

2025; 38(6): 688-695

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.688

- Received on Dec 2, 2025

- Revised on Dec 17, 2025

- Accepted on Dec 18, 2025

Services

Services

- Abstract

1. 서 론

2. 대마 원료의 특성 및 전처리

3. 대마 유래 탄소 소재의 제조 및 특성화

4. 대마 유래 탄소 소재의 에너지 저장 응용

5. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Hui Yun Hwang

-

School of Electronics and Mechanical Engineering, Gyeongkuk National Univeristy

- E-mail: hyhwang@gknu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.