- A Study on the Reduction of Resin Infusion Time and the Enhancement of Interfacial Properties in an Electric-Field-Assisted VaRTM Process

Jeong-Gyu Kim*, Hyeon-Ju Seong*, Jin-Ho Choi*, Seung Yoon On*†

* School of Mechanical Engineering, Gyeongsang National University

- 전기장 적용 VaRTM 공정의 수지 주입 시간 단축 및 계면 특성 향상에 관한 연구

김정규* · 성현주* · 최진호* · 온승윤*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the electrowetting phenomenon was applied to the VaRTM process to reduce resin infusion time and enhance interfacial strength with a simple configuration. A resin infusion experiment was conducted to evaluate the effect of the electric field. Resin infusion time and flow front progression were simultaneously recorded to confirm the electrowetting effect under various applied voltages. As a proof of concept, the resin infusion time was measured and compared with that of the conventional resin infusion method. After the fabrication process, the resin impregnation state at the microscopic level was observed using optical microscopy, and the interlaminar shear strength (ILSS) was measured to evaluate the interfacial strength. These results confirm the significant potential of the electrowetting-assisted impregnation process for various applications in the composite industry.

본 연구에서는 절연된 전극 위의 액체가 전기적인 힘에 의해 접촉각이 변화하는 물리적 현상인 전기 습윤(Electrowetting) 현상을 진공 수지 이송 성형(VaRTM) 공정에 적용하였다. 전기장을 인가함으로써 수지가 섬유 표면으로 보다 효과적으로 퍼지도록 유도하여, 수지 주입 시간을 단축하고 젖음성을 향상시켜 섬유와 수지 사이의 계면 강도를 개선하고자 하였다. 전기장을 적용한 경우와 적용하지 않은 경우를 동시에 비교 실험하여 수지 주입 시간의 차이를 측정하였으며, 주입 후 고온 경화를 통해 제작된 시편을 대상으로 광학 현미경을 이용한 단면 분석과 Short Beam Shear 시험을 통한 층간 전단 강도(ILSS) 평가를 수행하였다. 이를 통해 전기장 인가가 수지 주입 시간 및 계면 특성에 미치는 효과를 확인하였다

Keywords: 전기 습윤(Electrowetting), 전기장(Electric Field), 진공 수지 이송 성형(VaRTM), 수지 주입 시간(Resin Infusion Time), 층간 전단 강도(ILSS)

섬유 강화 복합재료는 높은 비강도와 비강성을 지니고 있어 항공우주, 자동차, 에너지 등 다양한 산업 분야에서 널리 활용되고 있다. 대표적인 복합재료 제조 공정인 오토클레이브(Autoclave) 공정은 높은 장비 비용 및 제조 비용, 긴 공정 시간 등의 한계를 지니며, 대형 구조물 제작과 생산성 향상 측면에서 제약이 존재한다.

이러한 한계 및 제약을 극복하기 위한 대안으로 탈오토클레이브(Out-of-Autoclave, OoA) 공정이 주목받고 있으며, 그중 진공 수지 이송 성형(Vacuum-assisted Resin Transfer Molding, VaRTM) 공정은 비교적 낮은 장비 비용 및 제조 비용, 높은 생산 효율성, 대형 구조물 제작 가능성 등의 장점을 가진다.

그러나 VaRTM 공정은 다음과 같은 한계를 가지고 있다. 제조 공정 중 외부 압력이 충분히 가해지지 않기 때문에 수지 함침 과정에서 기공(Void)이 발생할 가능성이 높다. 또한 복잡한 형상을 가진 부품에서는 수지의 완전한 주입과 균일한 경화도를 확보하기 어렵다. 특히 대형 구조물의 경우 유동 경로가 길고 압력 분포가 불균일하여 불완전한 함침 및 기공 결함이 발생할 수 있는 문제가 있다.

기존 연구에서는 이런 한계를 극복하기 위해 수지 점도를 낮추기 위해 주입되는 수지 또는 금형을 가열하거나 다중 수지 주입구 배치와 같은 방법이 시도되었다. 그러나 가열에 의한 수지의 점도 저하는 함침 속도를 향상 시킬 수 있으나 수지의 조기 경화를 유발하여 결함 및 기계적 성능 저하로 이어질 수 있으며, 다중 수지 주입구 배치는 금형 설계의 복잡성과 제조 비용을 높일 뿐 아니라, 수지 유동 경로의 충돌로 인해 드라이 스팟(Dry spot) 발생 가능성을 증가시킬 수 있다. 따라서 VaRTM 공정의 생산성을 유지하면서 품질을 개선할 수 있는 새로운 접근이 필요하다[12].

최근 전기장을 이용한 전기 습윤(Electrowetting) 현상이 복합재료 계면 특성 향상에 기여할 수 있음이 보고되고 있다. 전기 습윤은 절연된 전극 위의 액체가 전기적인 힘에 의해 퍼져 액적의 접촉각이 변화하는 물리적 현상으로, 이를 복합재 제조 공정에 적용할 경우 섬유와 수지 사이 계면의 젖음성을 증가시켜 계면 결합력을 강화할 수 있다. 일부 연구에서는 전기장을 섬유 단위 혹은 시편 단위에 적용하여 복합재료의 기계적 물성이 개선됨을 확인하였다[14-16]. 그러나 수지 이송 성형(RTM) 공정 중 전기장의 영향을 직접적으로 분석한 연구는 아직 미비하다.

따라서 본 연구에서는 VaRTM 공정에 전기장을 인가함으로써 수지가 섬유 표면으로 보다 효과적으로 퍼지도록 유도하여, 수지 주입 시간을 단축하고 젖음성을 향상시켜 섬유와 수지 사이의 계면 강도를 개선하고자 하였다. 이를 위해 다양한 전압 조건에서 수지 주입 시간을 측정하고, 제조된 복합재 시편에 대한 단면 분석 및 층간 전단 강도 평가를 통해 전기장 적용 효과를 검증하였다.

2.1 재료 및 구성

본 연구에서는 섬유는 T700 Grade 12K 탄소 섬유 원사가 평직으로 직조된 탄소섬유 직물을 사용하였다. 함침액은 에폭시 수지(KFR-5121, Kukdo, Korea) 및 경화제(KFH-9581LV, Kukdo, Korea)를 경화 비율인 1:1 wt%로 혼합한 용액을 사용하였다.

프리폼은 크기는 길이 210 mm, 폭 95 mm이며 두께는 0.43 mm인 탄소섬유 직물을 14 Ply 적층하여 약 6 mm로 제작하였다.

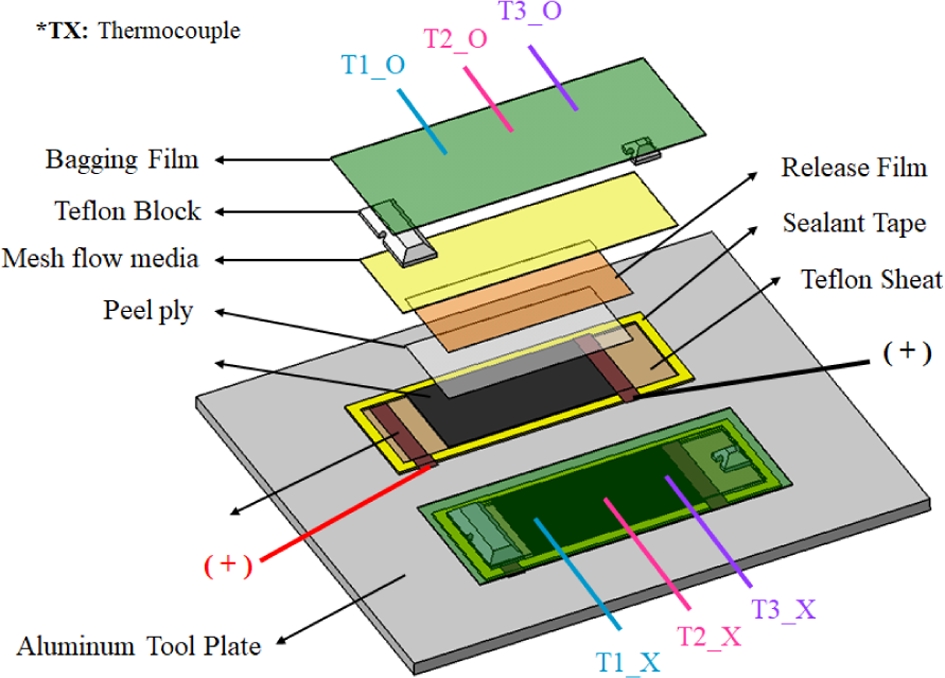

전기장을 제외한 다른 조건들이 모두 동일한 진공 수지 이송 성형(VaRTM) 공정을 동시에 수행하기 위해 알루미늄 툴 플레이트 위에 동일한 크기의 부자재들을 사용하였다. Fig. 1은 수지 주입 실험에 사용된 부자재들의 구성을 보여준다. 사용된 부자재들은 배깅 필름(Bagging film), 메쉬 플로우 미디어(Mesh flow media), 릴리즈 필름(Release film), 필 플라이(Peel ply), 테프론 시트(Teflon sheet), 실란트 테이프(Sealant tape), 테프론 블록(Teflon block)이다[2,8].

전극 형성을 위해 각 탄소섬유 층의 한쪽 끝 20 mm 구간에 실버 페이스트를 도포하고 구리 테이프로 덮어 음극(-) 전극을 형성하였으며, 수지 주입구 측에는 프리폼과 직접 접촉하지 않는 구리 테이프를 배치하여 양극(+) 전극을 형성하였다.

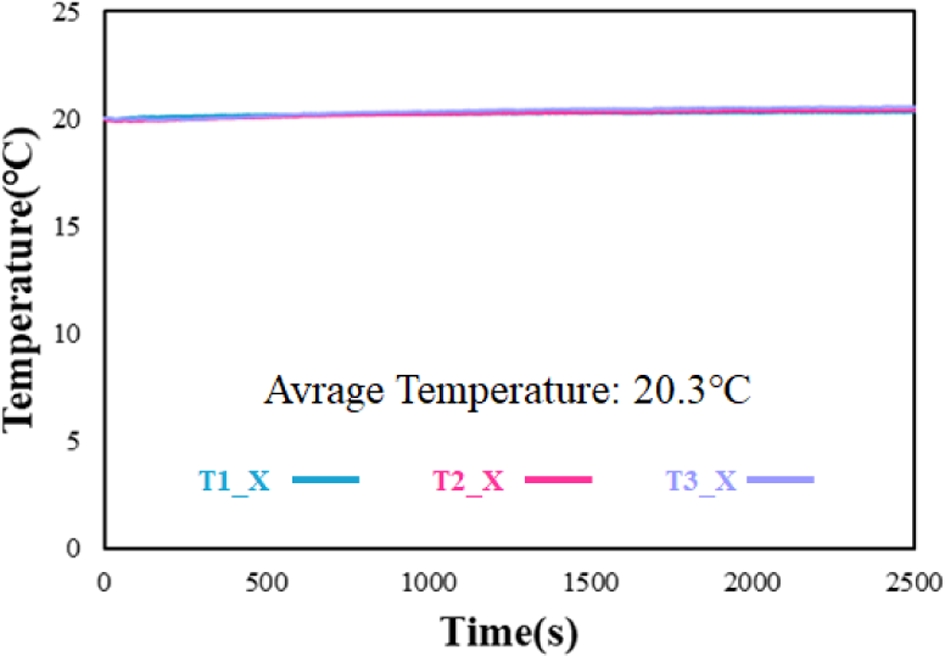

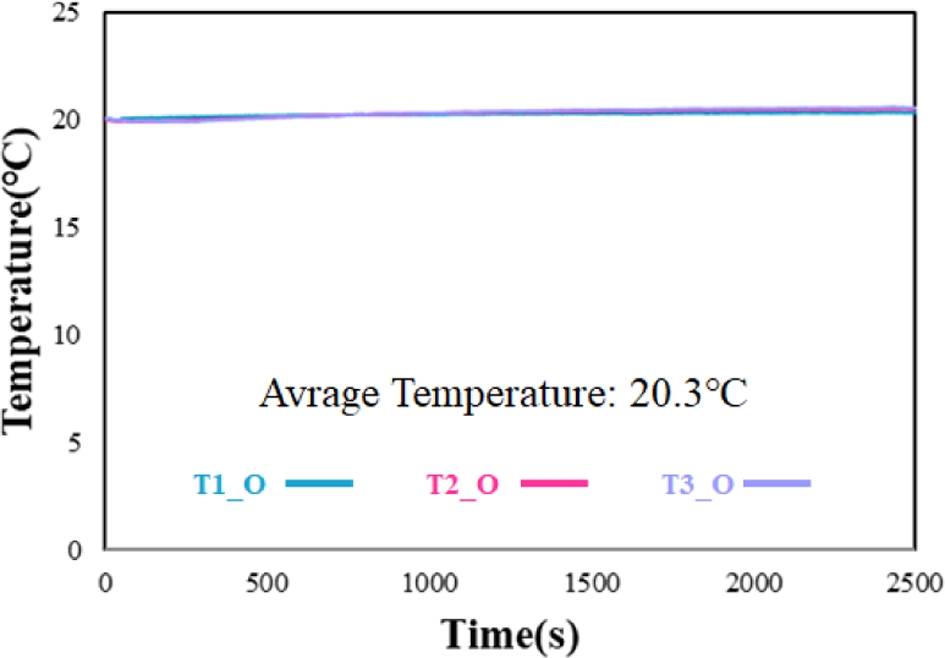

또한 전기장 인가 시 Joule heating에 의해 수지 온도가 상승하고 이에 따라 점도가 감소하여 주입 시간이 단축될 가능성이 있다. 본 연구에서는 전기장 인가에 따른 Joule heating의 발생 여부를 검증하기 위하여, 전기장을 인가하지 않은 경우와 인가한 경우에 대해 각각 수지 주입 과정 중 세 지점에서 온도를 측정하였다.

2.2 전기장 적용 VaRTM 공정 중 수지 주입

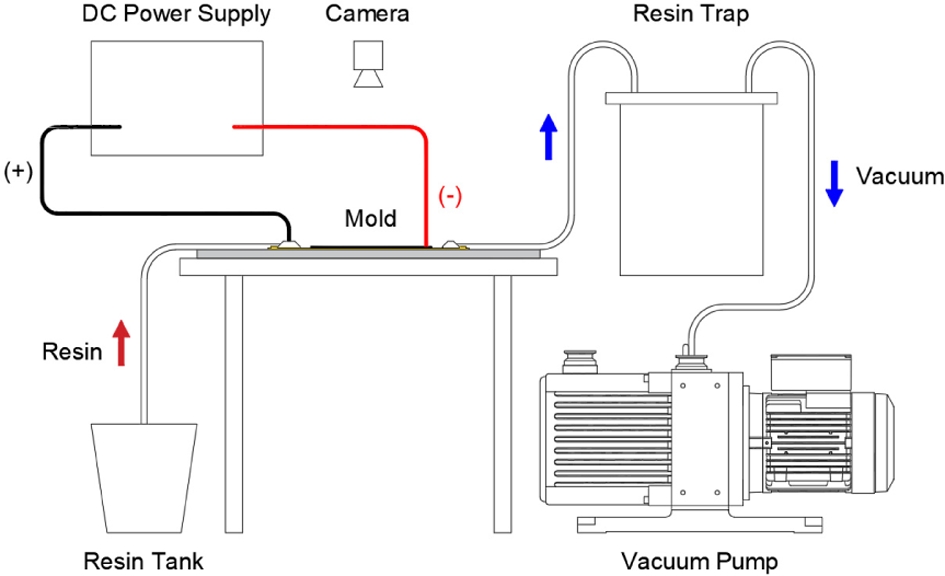

전기장을 제외한 다른 조건들이 모두 동일한 진공 수지 이송 성형(VaRTM) 공정을 동시에 수행하였다. 각 공정에 수지 주입 과정 중 주입되는 수지는 하나의 탱크에서 공급하며, 하나의 진공 펌프로 진공을 형성하였다[1,3,4,13].

전기장을 형성하는 공정에는 DC전원공급기(E36313A, Keysight, USA) 사용하여 직류 전압을 인가하였다. 5 V, 15 V, 25 V의 세 가지 전압 조건에서 실험을 진행하여 전압의 크기에 따른 차이를 비교하였으며, 전류는 1 mA로 고정하였다[17,18]. 수지 주입 완료 후 150℃에서 2시간 동안 경화 시켜 복합재료 판재를 제작하였다[6].

2.3 단면 촬영 및 분석

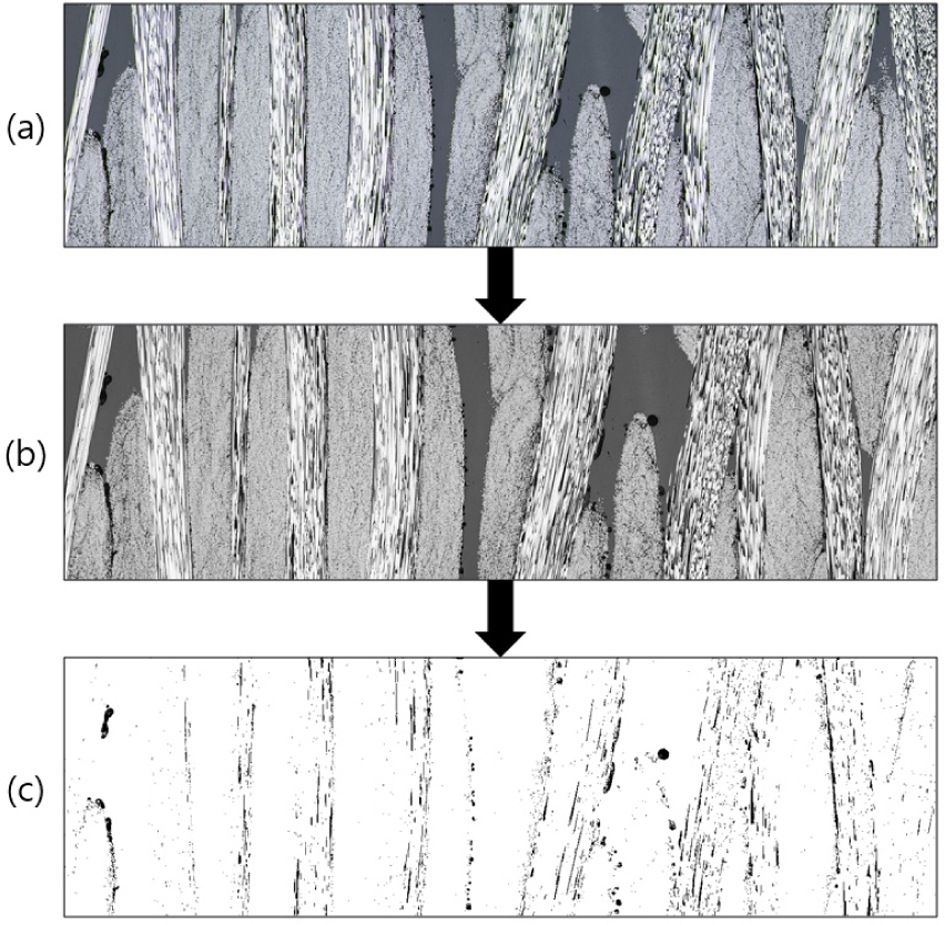

복합재료 판재의 처음, 중간, 끝 세 군데에서 20 mm × 20 mm 크기로 시편을 절단하여 마운팅 시편을 만들었다. 이를 광학 현미경(Eclipse LV150, Nikon, Japan)을 이용하여 각 시편의 세 지점의 이미지를 촬영하였고 이미지 분석 프로그램을 통해 분석하였다.

이미지 분석은 다음 절차로 수행하였다. 단면 이미지를 Grayscale(0~255)로 변환한 뒤 임계값을 0~30 범위로 지정하여 검은 점으로, 나머지는 흰 점으로 변환. 최종적으로 검은 점을 계수하여 기공(void) 비율을 산출함. 전압 조건 당 총 9곳의 이미지 분석 평균값을 통해 전기장 인가에 따른 기공(Void) 비율의 차이를 정량적으로 평가하였다.

2.4 층간 전단 강도 평가

제작된 시편의 층간전단강도(ILSS)를 평가하기 위해 Short beam shear test를 수행하였다. ASTM-D2344 기준에 따라 40 mm × 12 mm 크기의 시편을 제작된 복합재료 판재에서 절단하였으며, 총 4곳에서 절단한 시편을 만능재료시험기(Instron 5582 UTM, Instron, USA)를 사용하여 1 mm/min의 Cross-head 속도로 시험하였다[5,7,9-11].

만능재료시험기를 통해 측정한 하중은 수식 (1)을 이용해 Short Beam Strength를 계산하였다.

여기서 P는 Short beam strength, F는 최대 하중, b는 측정한 시편의 폭, h는 측정한 시편의 두께이다.

|

Fig. 1 Schematics of experimental configuration. |

3.1 수지 주입 시간 비교

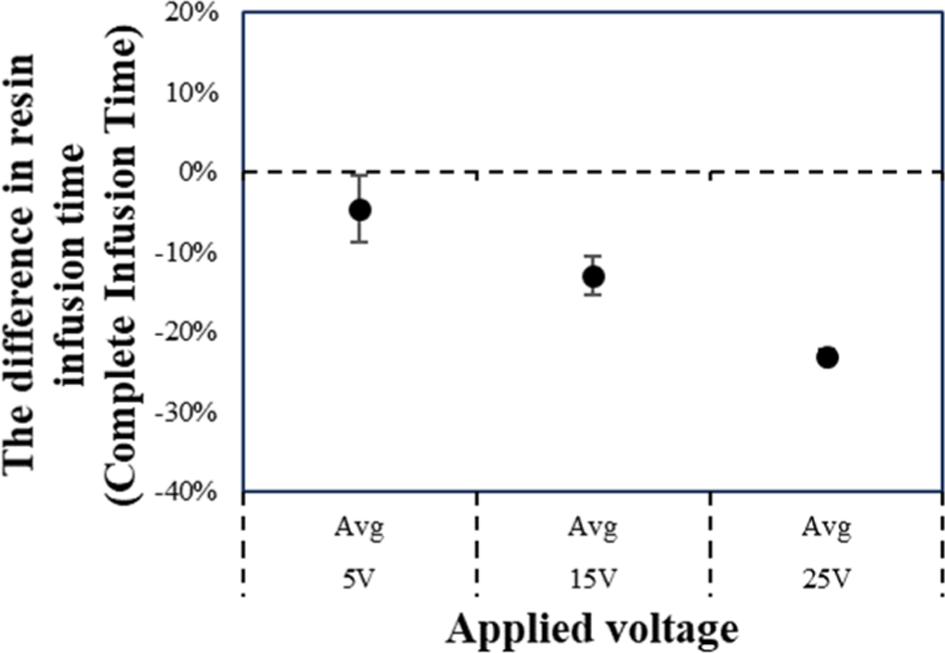

전기장을 인가하지 않은 경우와 비교하여 5 V, 15 V, 25 V의 전압조건에서 전기장을 인가한 경우의 수지 주입 결과는 Fig. 4와 같으며, 각 조건에서 수지가 출구 쪽에 도달한 시간과 섬유에 완전히 주입된 시간을 보여준다.

5 V의 전압 조건에서는 전기장을 인가하지 않은 경우와 큰 차이가 나타나지 않았지만 15 V, 25 V 전압 조건에서는 주입 시간이 점차 감소하였으며, 25 V 전압 조건에서는 약 30%까지 단축되는 효과가 확인되었다.

또한 전기장을 인가하지 않은 경우(Fig. 5)와 인가한 경우(Fig. 6)에 대해 Joule heating의 발생 여부를 검증한 결과 전기장 인가 여부에 따른 유의미한 온도 차이는 관찰되지 않았다.

이러한 결과는 수지 주입 과정에서 전기장을 인가할 경우, 전기 습윤(Electrowetting) 현상에 의해 섬유 표면과 수지 사이의 접촉각이 감소하고, 이에 따라 수지의 유동성이 향상되었기 때문으로 판단된다. 따라서 전기장 인가를 통해 VaRTM 공정 중 수지 유동성을 개선하고, 전체 주입 시간을 단축시킬 수 있음을 확인하였다.

3.2 단면 기공률 비교

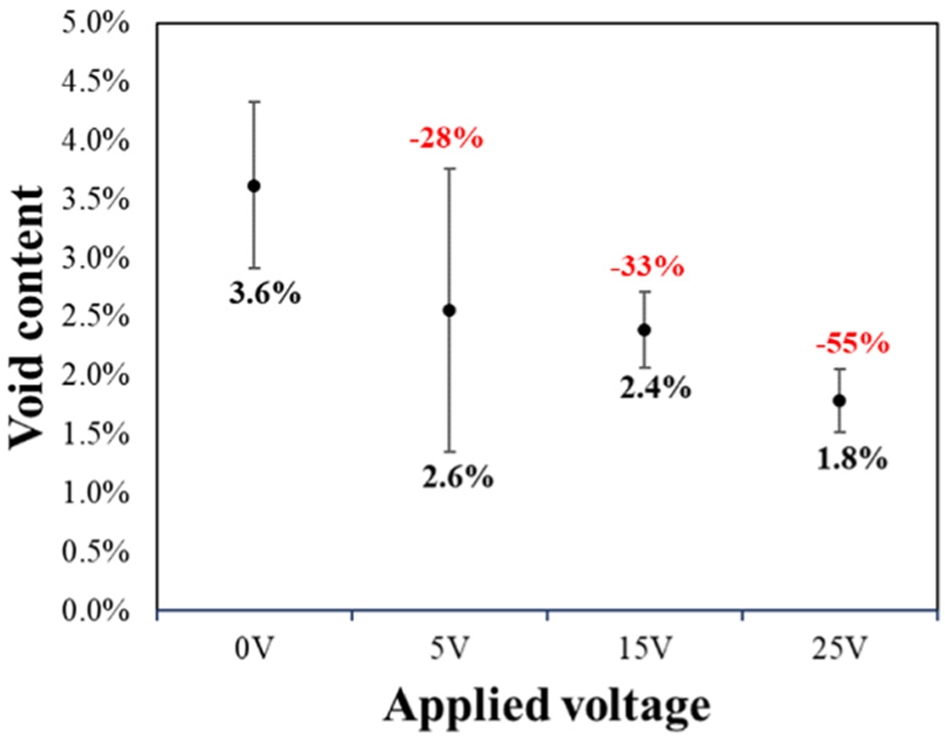

Fig. 7은 광학 현미경을 통해 각 전압 조건에서 제작된 시편의 단면 기공률을 분석한 결과를 나타낸다. 전기장을 인가하지 않은 시편과 비교했을 때, 전기장을 인가한 시편에서 기공률이 전반적으로 감소하였으며, 인가 전압이 증가할수록 감소 효과가 뚜렷하게 나타났다. 5 V 전압 조건에서는 기공률이 약 28% 감소하였으나 편차가 상대적으로 크게 관찰되었고, 25 V 전압 조건에서는 약 55% 감소하여 가장 큰 감소 폭을 나타낸다.

이러한 결과는 전기장 인가에 의해 섬유 표면과 수지 사이의 젖음성을 향상되어, 섬유 다발 내부로의 수지 침투가 원활히 이루어진 결과로 판단된다.

3.3 층간 전단 강도 비교

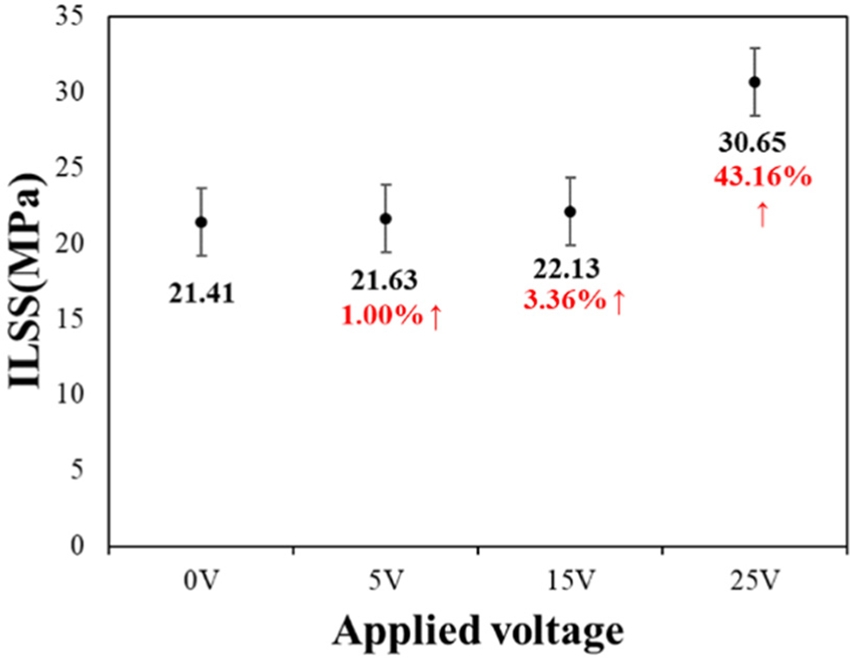

Fig. 8은 ASTM D2344 기준에 따른 Short Beam Strength Test를 통해 각 전압 조건에서 제작된 시편의 층간 전단 강도를 평가한 결과이다. 전기장을 인가하지 않은 시편과 비교했을 때, 전기장을 인가한 시편에서 층간 전단 강도가 전반적으로 증가하였으며, 인가 전압이 높아질수록 증가 효과가 뚜렷하게 나타났다. 5 V 전압 조건에서는 약 1%, 15 V 전압 조건에서는 약 3%로 소폭 증가하였으나, 25 V 전압 조건에서는 약 43%로 큰 폭으로 증가하였다.

이러한 결과는 전기 습윤(Electrowetting) 현상에 의해 섬유 표면과 수지 사이의 계면 접착력이 향상되고, 기공률 감소하여 하중 전달 효율이 높아진 결과로 판단된다. 따라서 전기장 인가는 VaRTM 공정에서 수지 주입 효율뿐만 아니라 복합재료의 기계적 강도 향상에도 긍정적인 영향을 미치는 것을 확인하였다.

|

Fig. 2 VaRTM Test Setup |

|

Fig. 3 Image processing;(a) Cross-sectional image, (b) Image converted to Grayscale(0~255), (c) Images of the range of thresholds(0~30) converted to black dots and the rest to white dots |

|

Fig. 4 The difference in resin infusion time according to applied voltage |

|

Fig. 5 Measured temperature profiles without electric field |

|

Fig. 6 Measured temperature profiles under electric field |

|

Fig. 7 Void contents according to applied voltage |

|

Fig. 8 Interlaminar shear strength according to applied voltage |

본 연구에서는 진공 수지 이송 성형(VaRTM) 공정 중 수지 주입 과정에서 섬유와 수지 사이에 전기장을 인가하는 것의 효과를 확인하였다. 전기장 인가 유무에 따른 수지 주입 시간, 단면 기공률, 층간 전단 강도를 측정 및 비교하여 전기 습윤(Electrowetting) 현상이 수지 주입 및 복합재료 물성에 미치는 영향을 확인하였으며, 그 결과는 다음과 같다.

1. 수지 주입 시간 단축:전기장 인가에 따라 수지의 접촉각이 감소하여 유동성이 향상되었으며, 그 결과 수지 주입 시간이 최대 약 30% 단축되었다. 이는 전기장이 공정 효율성 개선에 효과적임을 입증하였다.

2. 기공률 감소: 단면 분석 결과, 전기장 인가 조건에서 기공률이 최대 약 50%까지 감소하였다. 이는 전기장이 섬유 다발 내부로의 수지 침투를 촉진하여 치밀한 복합재료 구조 형성에 기여했음을 보여준다.

3. 층간 전단 강도 향상: ASTM D2344 기준에 따른 Short Beam Strength Test 결과, 전기장 인가 시 층간 전단 강도가 최대 약 40% 증가하였다. 이는 계면 접착력의 강화와 기공 감소에 따른 하중 전달 효율 증가에 기인한다.

종합적으로, 전기장 인가는 VaRTM 공정에서 수지 주입 효율을 높이고 복합재료 내부 결함을 줄이며, 기계적 성능을 향상시키는 효과적인 방법임을 확인하였다. 따라서 본 연구는 전기장을 활용한 고성능 복합재료 제조 공정의 가능성을 제시하였으며, 향후 고전압 조건 및 미세구조 분석을 통해 그 효과를 보다 정밀하게 규명할 필요성을 제시한다.

- 1. Lim, S.H., On, S.Y., and Kim, S.S., “Study on the Flow Characteristics of the Epoxy Resin w.r.t. Sizing Materials of Carbon Fibers”, Composites Research, Vol. 31, No. 6, pp. 379-384, 2018.

-

- 2. Yoon, D.H., Seo, K.H., Kwon, Y.J., and Choi, J.H., “A study on Resin Filling Analysis and Experiment by VAP and VaRTM Processes”, Composites Research, Vol. 36, No. 5, pp. 310-314, 2023.

-

- 3. Kwak, S.H., Kim, T.J., Tak, Y.H., Kwon, S.I., Lee, J.H., Kim, S.Y., and Lee, J.C., “A Study on the Atmospheric Pressure Control of the VARTM Process for Increasing the Fiber Volume Fraction and Reducing Void”, Composites Research, Vol. 34, No. 2, pp. 88-95, 2021.

-

- 4. Kim, S.O., Seong, D.G., Um, M.K., and Choi, J.H., “Experimental and Phenomenological Modeling Studies on Variation of Fiber Volume Fraction during Resin Impregnation in VARTM”, Composites Research, Vol. 28, No. 6, pp. 340-347, 2015.

-

- 5. Park, H.S., Shin, P.S., Kim, J.H., Beak, Y.M., Kwon, D.J., and Park, J.M., “The Effect of Interfacial Properties and RTM Process of Composites with Different Cross-linking Density by Molecular Weight of Hardener”, Composites Research, Vol. 30, No. 3, pp. 169-174, 2017.

-

- 6. Woo, S.S., Oh, S.W., Lee, C.J., Jeong, K.W., Yoon, D.H., Choi, J.H., and Choi, J.H., “A study on Tail Rotor Composite Duct RTM (Resin Transfer Molding) Process Simulation Analysis”, Composites Research, Vol. 38, No. 3, pp. 372-378, 2025.

-

- 7. Jin, D.H., Jang, M.S., Jang, W.H., and Kim C.G., “Interlaminar Shear Strength of the Radar Absorbing Structure with Inserted Short Carbon Fiber Layers”, Composites Research, Vol. 35, No. 1, pp. 13-17, 2022.

-

- 8. Park, D.C., Kim, T.G., Kim, S.H., Shin, D.H., Kim, H.W., and Han, J.W., “Evaluation of Physical and Mechanical Properties based on Liquid Composite Molding”, Composites Research, Vol. 31, No. 6, pp. 304-310, 2018.

-

- 9. Song, S.A., On, S.Y., Park, G.E., and Kim, S.S., “Improvement of Physical Properties for Carbon Fiber/PA 6,6 Composites”, Composites Research, Vol. 30, No. 6, pp. 365-370, 2017.

-

- 10. Beak, Y.M., Shin, P.S., Kim, J.H., Park, H.S., Kwon, D.J., and Park, J.M., “Comparison of Mechanical and Interfacial Properties of Carbon Fiber Reinforced Recycled PET Composites with Thermoforming Temperature and Time”, Composites Research, Vol. 30, No. 3, pp. 175-180, 2017.

-

- 11. Kwon, D.J., Choi, J.Y., Shin, P.S., Lee, H.I., Lee, M.G., Park, J.K., and Park, J.M., “Prediction of Wetting and Interfacial Property of CNT Reinforced Epoxy on CF Tow Using Electrical Resistance Method”, Composites Research, Vol. 28, No. 4, pp. 232-238, 2015.

-

- 12. Yang, S.B., Lee, D.H., Lee, Y.S., and Kwon, D.J., “Comparison of Resin Impregnation and Mechanical Properties of Composites Based on Fiber Plasma Treatment”, Composites Research, Vol. 36, No. 6, pp. 388-394, 2023.

-

- 13. Jeong, J.M., Eum, S.H., On, S.Y., Kageyama, K., Murayama, H., Uzawa, K., and Kim, S.S., “In-situ Resin Flow Monitoring in VaRTM Process by Using Optical Frequency Domain Reflectometry and Long-gauge FBG Sensors,” Composite Structures, Vol. 282, 115034, 2022.

-

- 14. Wen, K., Ma, H., Zhang, J., Cheng, S., Wang, X., Hui, Y., Li, X., Xu, P., Shao, J., and Chen, X., “Electrostatic Incitation on Fiber Surface for Enhancing Mechanical Properties of Fiber-reinforced Composite”, Composites Science and Technology, Vol. 228, 109627, 2022.

-

- 15. Chen, X., Wen, K., Wang, C., Cheng, S., Wang, S., Ma, H., Tian, H., Zhang, J., Li, X., and Shao, J., “Enhancing Mechanical Strength of Carbon Fiber-epoxy Interface Through Electrowetting of Fiber Surface”, Composites Part B: Engineering, Vol. 234, 109751, 2022.

-

- 16. Wen, K., Ma, H., Cheng, S., Zhang, J., Wang, Y., Wang, X., Hui, Y., Tian, H., Li, Z., Shao, J., and Chen, X., “Electrically-assisted Void Reduction for Synergistic Improvement in Strength and Toughness of Fiber-reinforced Composites”, Materials & Design, Vol. 229, 111909, 2023.

-

- 17. Moon, H., Cho, S.K., Garrell, R.L., and Kim, C.-J., “Low Voltage Electrowetting-on-dielectric,” Journal of Applied Physics, Vol. 92, No. 7, pp. 4080–4087, 2002.

-

- 18. Cooney, C.G., Chen, C.-Y., Emerling, M.R., Nadim, A., and Sterling, J.D., “Electrowetting Droplet Microfluidics on a Single Planar Surface”, Microfluidics and Nanofluidics, Vol. 2, pp. 435–446, 2006.

-

This Article

This Article

-

2025; 38(6): 721-725

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.721

- Received on Nov 26, 2025

- Revised on Dec 23, 2025

- Accepted on Dec 26, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Yoon On

-

School of Mechanical Engineering, Gyeongsang National University

- E-mail: seungyoon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.