- Physical Property of Carbon Fiber Reinforced Thermoplastic Polymer based Composites by Repeating Processing of PP Composition

Jin-Woo Lee*, Jae-Young Lee*,***, Seoung-Bo Shin*, Jae-Hyung Park*, Hyun-Ju Park*, Kyung-Hun Oh**, Jin-Hyuk Huh**, Yun-Hae Kim***,††, Ji-Eun Lee*,†

* Korea Institute of Materials Convergence Technology (KIMCO)

** KAIS

*** Korea Maritime and Ocean University (KMOU)- PP 복합 조성물의 반복 가공에 의한 열가소성 폴리머 탄소섬유 강화 복합재료의 물리적 특성 변화 연구

이진우*· 이재영*,***· 심승보*· 박재형*· 박현주*· 오경훈**· 허진혁**· 김윤해***,†† · 이지은*,†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Polypropylene (PP), a thermoplastic resin with excellent mechanical, thermal, chemical, and water resistance properties, has been attracting attention due to its economic efficiency and recyclability. However, repeated processing of thermoplastic resins can lead to property degradation, and the point at which quality degradation occurs varies depending on the processing conditions. In this study, we evaluated the performance changes of composite materials with repeated processing by blending PP resin with various additives and conducting extrusion and injection processes repeatedly. In addition, we evaluated the mechanical properties of composite materials to evaluate the effect of MFI value change during repeated processing on fiber impregnation in composite material processing

경제성과 가공 시 용이성 등의 장점을 가지는 합성수지는 자연상태에서 분해되지 않고 환경오염을 야기시키는 문제를 가진다. 이러한 문제를 해결하기 위해 재활용이 가능한 열가소성 수지가 주목되고 있고 그 중 경제성이 뛰어난 폴리프로필렌(PP)에 대한 관심이 높아지고 있다. PP의 경우 기계적 특성 및 열안정성 등과 재활용성이 뛰어나다. 하지만 다수의 문헌에서 열가소성 수지의 반복 가공에 따라 물성의 저하가 일어난다는 것을 확인할 수 있으며 가공 조건에 따라 품질의 저하가 발생하는 시점이 다르다는 것을 확인할 수 있다. 따라서 본 연구에서는 PP 수지에 여러 첨가 성분을 블렌딩하여 복합 조성물 제조 시 반복 공정에 의한 성능 변화를 평가하기 위해 압출 공정 및 사출 공정을 반복 진행하여 기계적 특성 및 열적 특성을 평가하고자 한다. 또한 반복 공정 시 MFI 값 변화에 따라 복합재료 공정 시 섬유의 함침에 어떤 영향을 주는지에 대해 평가하기 위해 복합재료의 기계적 물성을 평가하고자 한다

Keywords: 열가소성 수지(Thermoplastic resin), 폴리프로필렌(Poly propylene), 반복 가공 공정(Repeated processing), 용융흐름지수(MFI), 복합재료(Composite material)

합성플라스틱이 갖는 독특한 물성, 안정된 공급, 싼 가격 그리고 제조 및 가공의 용이성 등의 장점으로 인해 천연소재의 한계와 제약으로부터 벗어나 플라스틱을 중심으로 다양한 고분자 물질이 개발되었으나 이러한 플라스틱은 사용 후 자연에 버려질 경우 자연상태에서는 분해되지 않고 반영구적으로 남아 있어 환경오염 문제를 야기하게 된다. 이러한 플라스틱의 환경오염으로 인하여 일부 분해성 플라스틱의 개발과 플라스틱의 사용 제한 등을 실행하고 있지만 아직까지는 플라스틱의 후처리가 미흡한 상황이다[1-3].

자원 순환 경제는 소비-폐기의 선형적인 물질흐름이 아니라 경제계에 투입된 물질이 폐기되지 않고 경제계 내에서 유용한 자원으로 반복 사용되는 경제 시스템을 의미하고, 이러한 자원 순환 경제(Circular economy)에 적용될 수 있는 소재로 재활용성이 뛰어난 열가소성 수지가 주목을 받고 있다. 열가소성 수지인 폴리프로필렌(PP)은 기계적 특성, 열안정성, 내약품성 및 내수성이 우수한 재료로 가격이 저렴하고 재활용성이 뛰어난 장점을 가지고 있다. 사용범위로는 자동차 내/외장 부품소재, 잡화, 전자장비의 하우징 등 다양한 용도로 사용된다.

다수의 학자의 문헌에서는 단축 또는 이축 압출기에서 공정 중에 PP의 재료 품질에 대한 여러 연구 결과를 발표하였다. Pongratz[4]는 가공 및 사용 중 폴리아미드(PA)와 PP의 열적, 열산화적, 기계적 분해에 대한 연구를 진행하였다. 이축 압출 중 PP의 재료 열화는 공정 변수와 대기에 의해 크게 영향을 받았으며, 처리량이 낮으면 체류 시간이 길어져 더 빠르고 강한 분해가 발생하는 것으로 나타났으며, 회전 속도가 증가하면 체류 시간이 짧아지고 온도가 높아져 더 높은 용융 온도에 노출되어 재료 품질 저하가 증대되는 것이 확인되었다[5-9].

Canevarolo 등[10]은 PP의 몰 질량 분포를 분석하여 이축 압출기에서 가공하는 동안 체인 절단 가능성이 압출 사이클 수, 스크류 구성 및 체인의 몰 질량에 따라 달라짐을 확인하였다. Costa et al.[11]은 유변학적 특성의 변화를 기반으로 단일 스크류 압출기에서 다중 압출 중 PP의 재료 저하를 고려하였으며, 고온과 다중 압출이 용융물의 점도 감소와 탄성 손실로 이어진다는 것을 확인하였다. 체류 시간, 용융 온도 및 전단 속도는 분해 속도를 결정하는 중요한 요소로 보고되고 있다[12].

PP에서 뿐만 아니라 poly(hydroxybutyrate-co-hydroxyvalerate) 수지를 트윈 스크류 압출과 사출 성형을 사용하여 다중 용융 가공(5사이클)을 통해 재활용성에 대한 연구도 진행되고 있는데, 폴리머의 분자량이 급격히 감소하지 않았으나 세 번째 사이클 이후에는 비결정성의 하락이 관찰되었으며 열분해 설정 값은 매우 약간 감소하였다. 반면, PLA 재활용에서는 10번의 압출 공정 후 폴리머의 개시 온도 감소와 관련된 기계적 특성의 감소가 덜한 것으로 나타났다[13-16]. 이러한 다수의 문헌에서 열가소성 수지의 종류에 따라 반복 가공에 따라 물성의 저하가 일어나는 것을 확인할 수 있었고 수지의 종류와 첨가 성분 및 가공 조건에 따라서 품질의 저하가 발생하는 시점을 다르다는 확인할 수 있었다 [17-19].

본 연구에서는 PP 수지를 베이스로 하여 다양한 첨가 성분을 블렌드하여 복합 조성물을 용융 압출 공정을 통해 제조하였다. 반복 공정에 의한 성능 변화를 평가하기 위해 제조된 복합 조성물을 압출 공정과 사출 공정을 반복하여 기계적 특성 및 열적 특성을 평가하였다. 평가된 결과를 토대로 하여 복합조성물의 폴리머와 첨가성분 등 배합에 따른 PP 조성물의 재활용성에 대한 물성 변화 요인을 파악하였으며, 반복 공정에 의한 영향성을 확인할 수 있었다.

2.1 PP소재의 반복 가공 공정

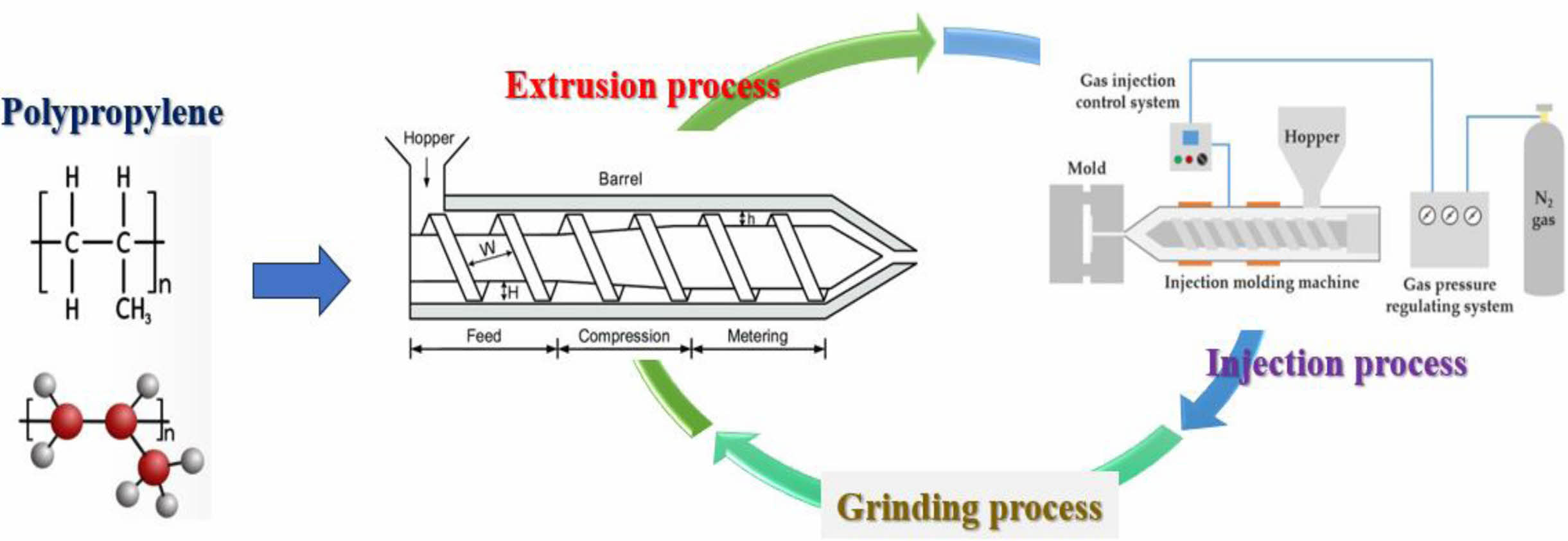

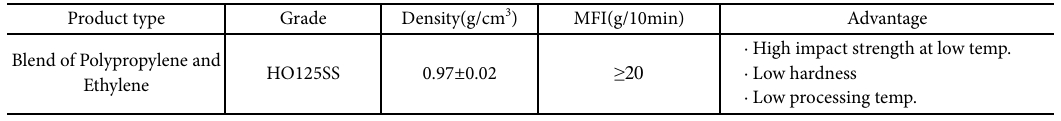

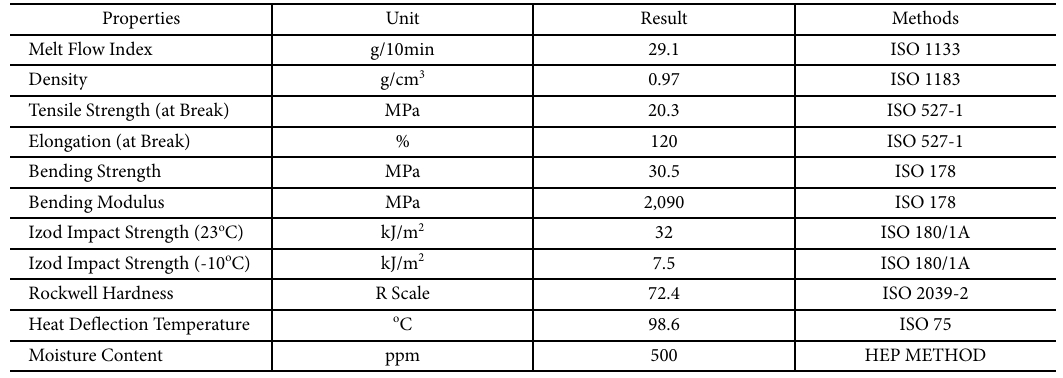

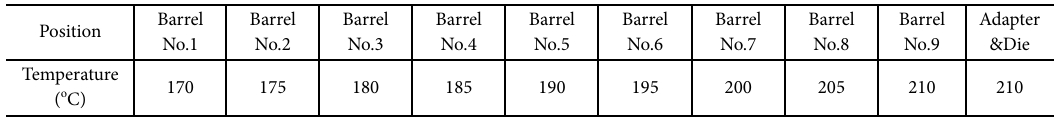

본 실험에서는 Table 1과 같은 종류의 PP수지를 사용하였고 반복 가공공정을 하기 전 원료를 니더로 교반한 후 핸드 프레스를 이용하여 기본 물성에 대한 평가를 하였다. 기본 물성에 대한 평가 결과는 Table 2에 나타내었다 압출을 위해 한국이엠사 이축 압출기(twin screw extruder) STS32-40-2V/HNP-2 모델(L/D : 40)을 사용하였으며, 스크류 속도는 모두 30 rpm으로 고정하였다. 이 압출기에는 9개의 온도 조절 구역과 1개의 어댑터 다이 온도 입력 장치가 있다. 제어 영역으로 스크류 피드, 계량 섹션, 압출 금형에 대한 마지막 영역이 있으며 PP는 Table 2에 주어진 조건에서 압출기를 통과시켰다. 압출물은 냉 수조(20-25oC)에서 급랭하고 건조하여 펠렛화를 진행하였다. Table 2의 조건으로 총 10회 압출 사이클이 수행되었고 1~10회 압출물의 사출을 위해 ㈜동신유압사의 PRO-150WD 모델을 사용하였으며 210oC에서 사출 성형(Injection molding)을 통해 인장, 굽힘, 충격강도 시편을 제조하였고 제조한 시편을 파쇄기로 분쇄 후 재사출하여 시편을 제조하였다.

2.2 탄소 섬유 강화 복합재료 시편 제작

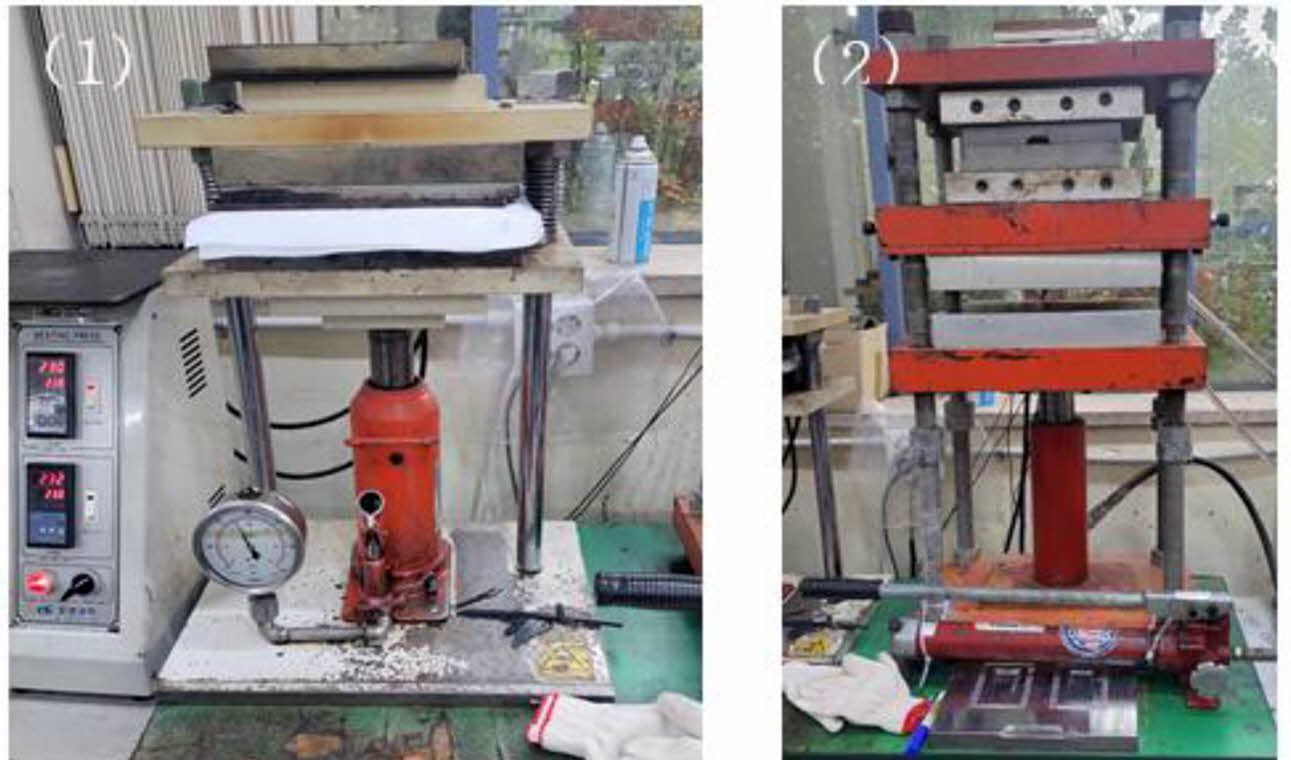

본 연구에서는 핫 프레스를 이용한 프레스 공정을 사용하였으며, 프레스 공정의 경우 고온 고압이 가능한 공정이기에 공정 속도가 빠르고, 자동화가 가능하기 때문에 경제적 효율성을 가지고 있다. 프레스 공정을 위해 아무런 가공을 하지 않은 PP 펠렛과 압출공정으로 제작된 PP펠렛을 분쇄한 후 다시 압출공정을 9번 반복한 후 사출 공정을 거친 PP 펠렛을 사용하여 복합재료를 제조하였다. 또한 시트 형태 제작을 위해 먼저 핸드프레스를 230oC까지 예열해 준 후 PP 펠렛을 핸드프레스에 올려 25 MPa의 압력으로 3분간 프레스를 진행 후 냉각프레스로 올려 13 MPa의 압력으로 65oC/min의 속도로 2분간 냉각해주었다. Fig. 1는 핸드프레스와 냉각프레스를 보여준다.

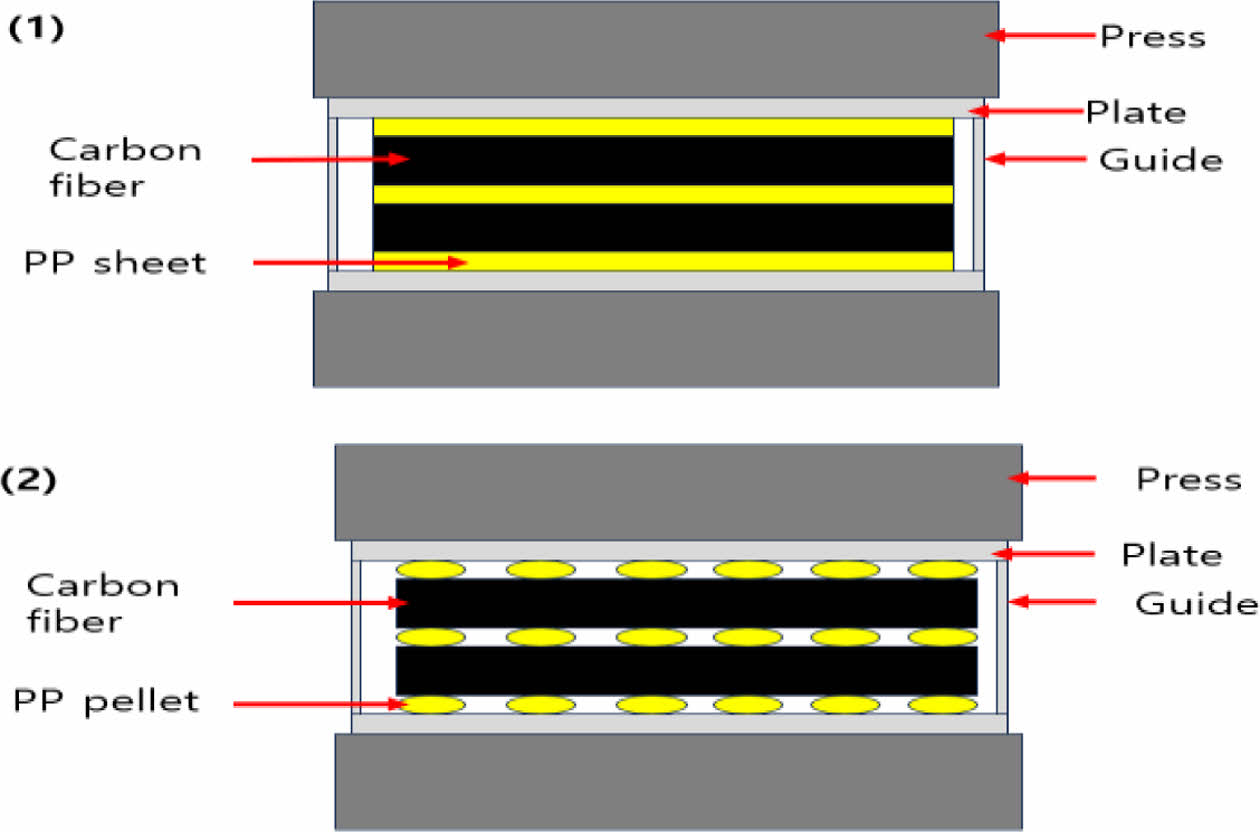

이렇게 만들어진 PP 시트를 200×200 mm의 탄소 섬유와 샌드위치식으로 반복 적층시켜 핸드프레스를 통해 고온 고압에서 진행 후 냉각프레스를 통한 냉각 공정을 적용하여 2 mm 두께의 시편을 제작하였다. 먼저 핸드프레스에서 경우 230oC로 가열 후 시편을 올려 20분간 25 MPa의 압력을 준 뒤 냉각프레스를 통해 13 MPa의 압력을 주며 65oC/min의 속도로 3분간 냉각한다. 복합재료의 적층 방향은 일방향 탄소섬유의 길이 방향을 0도로 정의하여 한 방향으로만 적층 하였다. Fig. 2은 복합재료 시험편 프레스 제작공정 모식도를 나타낸다. Table 3

2.3 물성 평가

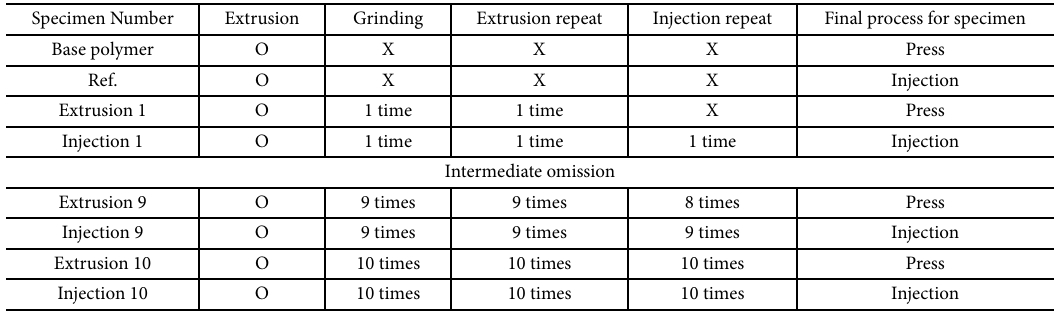

본 실험에서는 반복 공정에 의한 성능 변화를 평가하기 위해 PP 시험편에 대하여 인장 시험, 굽힘 시험, 충격 시험, MFI 시험을 진행하였다. 압출공정, 사출공정 및 분쇄등을 통한 반복공정 시험편의 제작공정에 대한 모식도와 시험편 별 반복공정에 대한 내용을 Fig. 3에 나타내었고 시험편의 자세한 조건은 Table 4에 표시하였다. 인장 시험은 ASTM D638에 의거하여 시험을 진행하였으며, 도그본 형태의 시편으로 제작하였다. 또한 굽힘 시험은 ASTM D790에 의거하여 시험을 진행하였으며, 시편은 직사각형 시편으로 제작하였다. 충격 시험의 경우 ASTM D 6110에 의거하여 샤르피 충격시험을 진행하였으며, MFI 시험의 경우 ASTM D 1238에 의거하여 시험을 진행하였다. 인장, 굽힘 시험의 경우 대경엔지니어링 사의 Universal Test Machine을 사용하였으며 최대 하중은 1,000 kgf이다.

또한 PP 펠렛과 9사이클 용융 가공을 거친 PP 펠렛을 이용하여 프레스 공정으로 복합재료 제조 시 복합재료의 기계적 성능 평가를 하기 위해 ASTM D 5766에 따라 인장시험을 진행하였으며, 시편은 직사각형 시편에 중앙에 홀을 추가하여 시험을 진행하였다. 인장시험의 경우 Kyung-Do사의 Universal Test Machine을 사용하였으며 최대 하중은 10,000 kgf이다.

MFI(Melt Flow Index) 측정은 ISO 1133 및 ASTM D1238에 따라 열가소성 폴리머 용융물의 흐름 용이성을 측정하였다. 본 연구에 사용된 PP의 MFI 측정조건은 유효하중 2.16 kg, 전단속도 30~1000 s-1의 조건에서 측정하였다. MFI 검정은 동일한 추세가 3회 이상 나타날 때까지 반복적으로 측정되었다.

|

Fig. 1 Equipment used to produce carbon fiber reinforced composite materials; (1) Hot press, (2) Cooling press |

|

Fig. 2 Schematic diagram of press process (1) used PP pellet as a polymer (2) used PP sheet as a polymer |

|

Fig. 3 Schematic diagram of the manufacturing method of PP resin recycling test specimens |

|

Table 1 Types and mechanical properties of PP-based base polymers used in research |

|

Table 4 Detail of test specimens based on the number of repetitive processing processes |

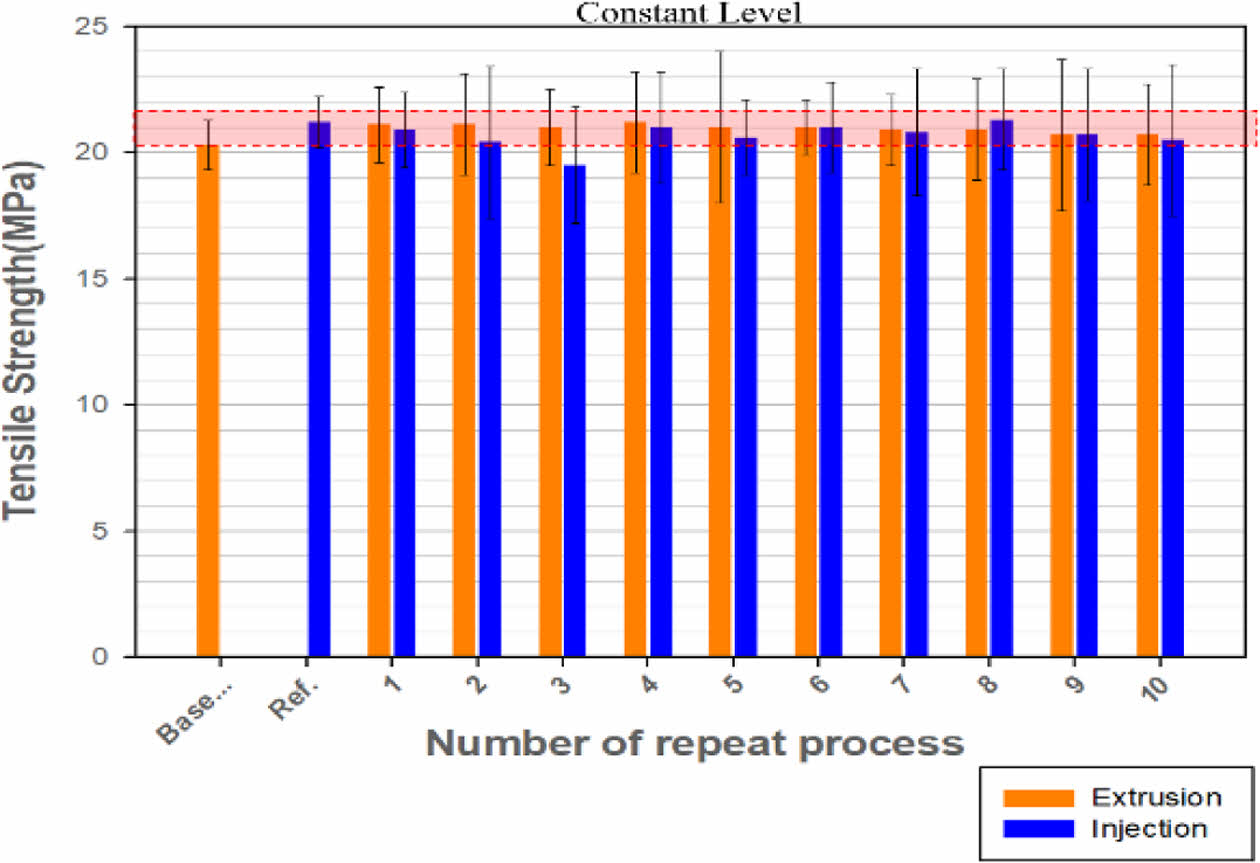

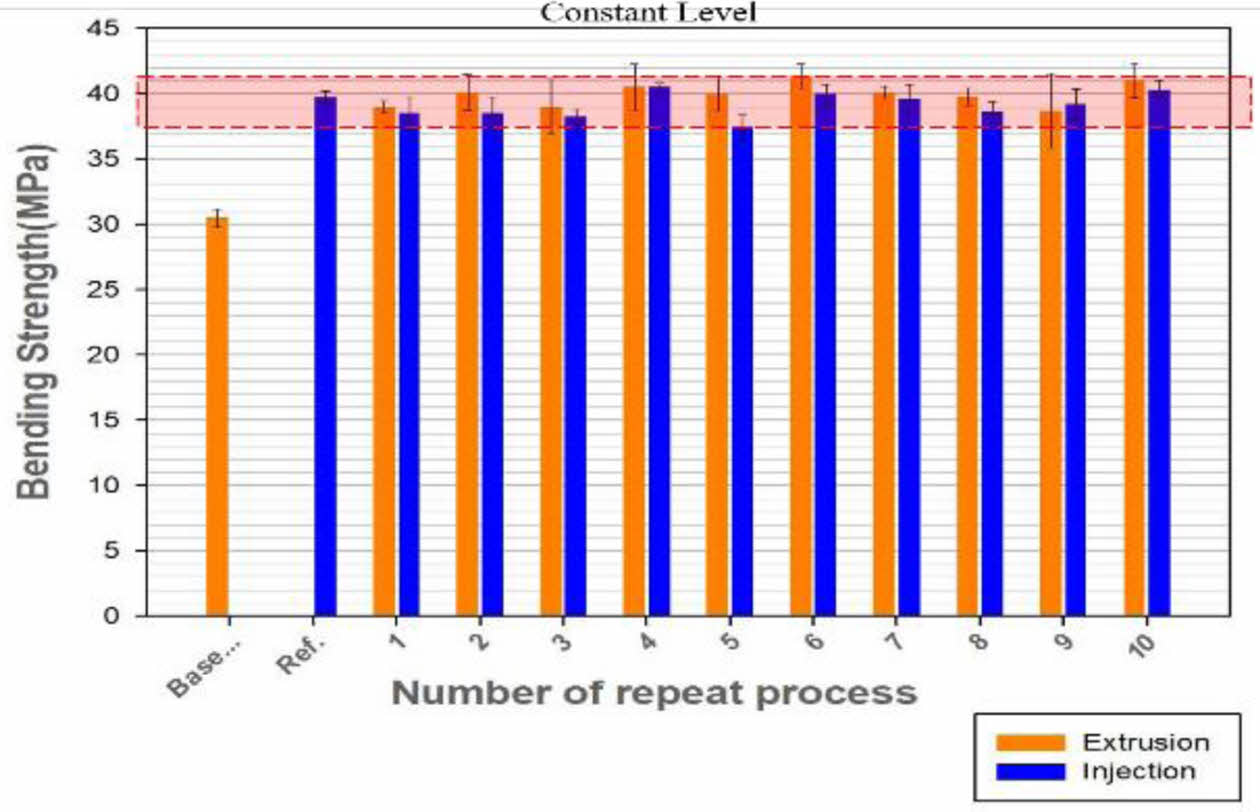

PP수지의 반복 가공에 의한 물리적 특성 변화를 관찰하기 위해서 먼저 탄소섬유가 보강되지 않은 반복 횟수에 따른 PP수지의 특성을 평가하였다. 반복 가공 횟수는 1회부터 10회까지 진행하였으며 반복 가공의 횟수는 압출 가공 한 후 분쇄하여 재 압출한 횟수를 기준으로 평가하였다. 사출 공정을 추가한 시편은 각각의 압출 횟수 이후 시편의 평상으로 사출공정을 통해 제작하여 평가하였다. Fig. 4는 반복 압출 공정 및 사출 공정에 따른 PP 수지 시편의 인장강도 특성을 나타낸다. Base는 원료상태의 PP 수지를 기본 배합하여 니더로 교반한 후 압출하여 얻은 조성물로 제작한 시험편이고 Ref.는 압출로 얻어진 조성물을 사출공정으로 제작된 시험편이다. 인장 강도의 경우 반복 횟수와 사출 및 압출 등의 공정에 따라 다소 편차는 있지만 반복 압출 횟수에는 상관없이 모든 시편은 20 MPa 내외로 유사하게 나타난 것을 확인할 수 있었다. 이는 10회까지는 반복 횟수에 따라 인장강도에는 영향을 주지 않는 것으로 사료된다. 또한 Fig. 5에 나타난 굴곡 강도의 경우 베이스 PP의 경우 30 MPa였지만 가공을 거친 이후에는 40 MPa의 범위로 베이스 PP 이후 반복된 압출 및 사출 공정에 대해서는 대체적으로 유사한 값을 보였다. 이는 인장 및 굴곡 강도에 대해서 공정의 반복 횟수는 크게 영향을 미치지 못한다는 것을 의미한다.

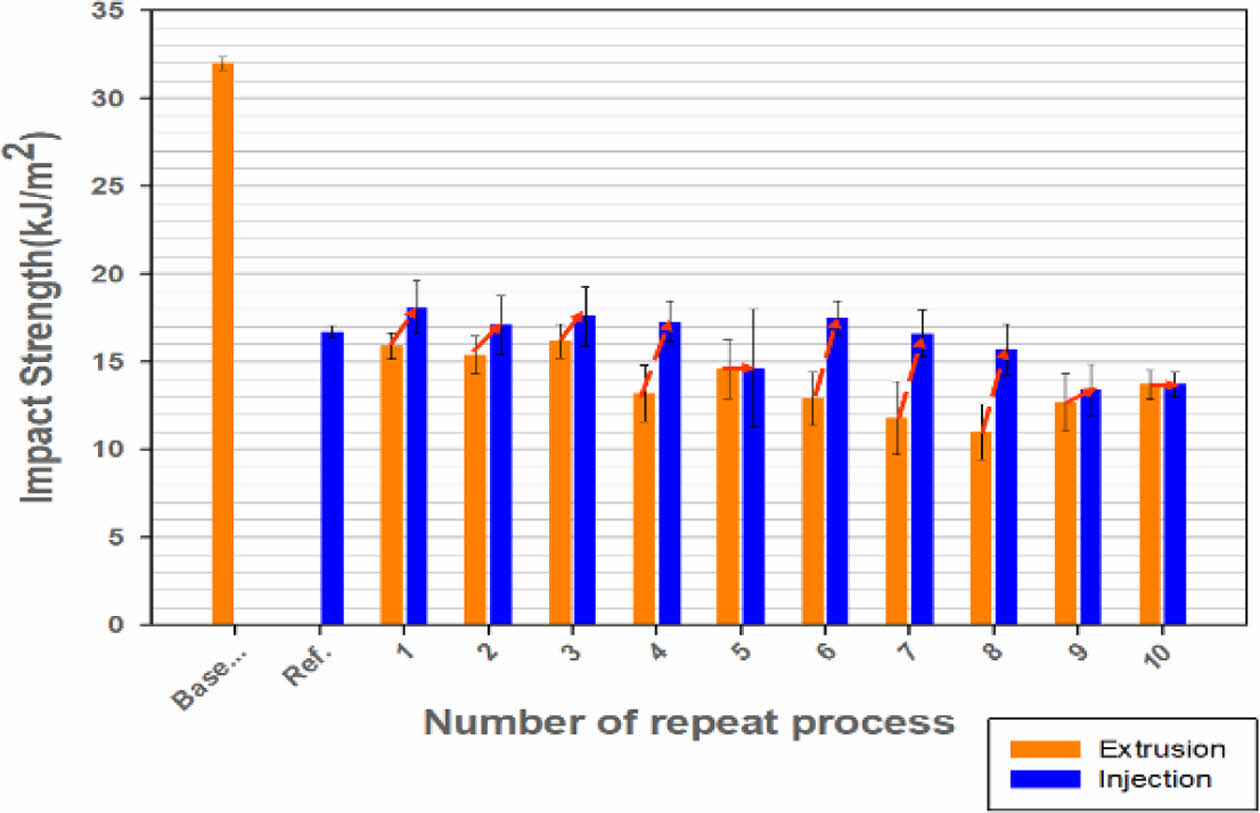

하지만 충격 강도의 경우 Fig. 6에 나타난 것과 같이 반복 가공 공정을 하지 않은 베이스 PP 이후 행해진 모든 사출 및 압출 공정들에서 큰 감소를 보였으며, 반복 횟수가 많아 짐에 따라 점차 감소하는 경향은 있었으나 그 감소폭은 미미하였다. 이는 반복 횟수가 많아 짐에 따라 PP 고분자 재료 간 응집력이 강해져 연질에서 점점 경질 상태로 변화하는 것을 의미한다고 논문을 통해 보고된 바 있다[20]. 재료의 경질화의 경우 굽힘 강도나 인장 강도와 같은 재료의 경도를 요구하는 측면에서는 강도 향상을 기대할 수 있다. 특히 폴리머 체인의 결정화도 증가로 인해 인장 응력보다는 굽힘 응력에서 더 높은 강도의 향상을 보인다. 하지만 충격 강도나 재료의 변형률과 같이 재료의 연질을 요구하는 물성치에서는 감소를 유도할 수 있다. 또한 이는 수지의 점성에 영향을 미칠 수 있다. 고분자 수지가 경질성을 가지게 된다면 분자 간 상대적으로 이동이 쉬워지기 때문에 낮은 점성을 나타낸 것으로 사료된다.

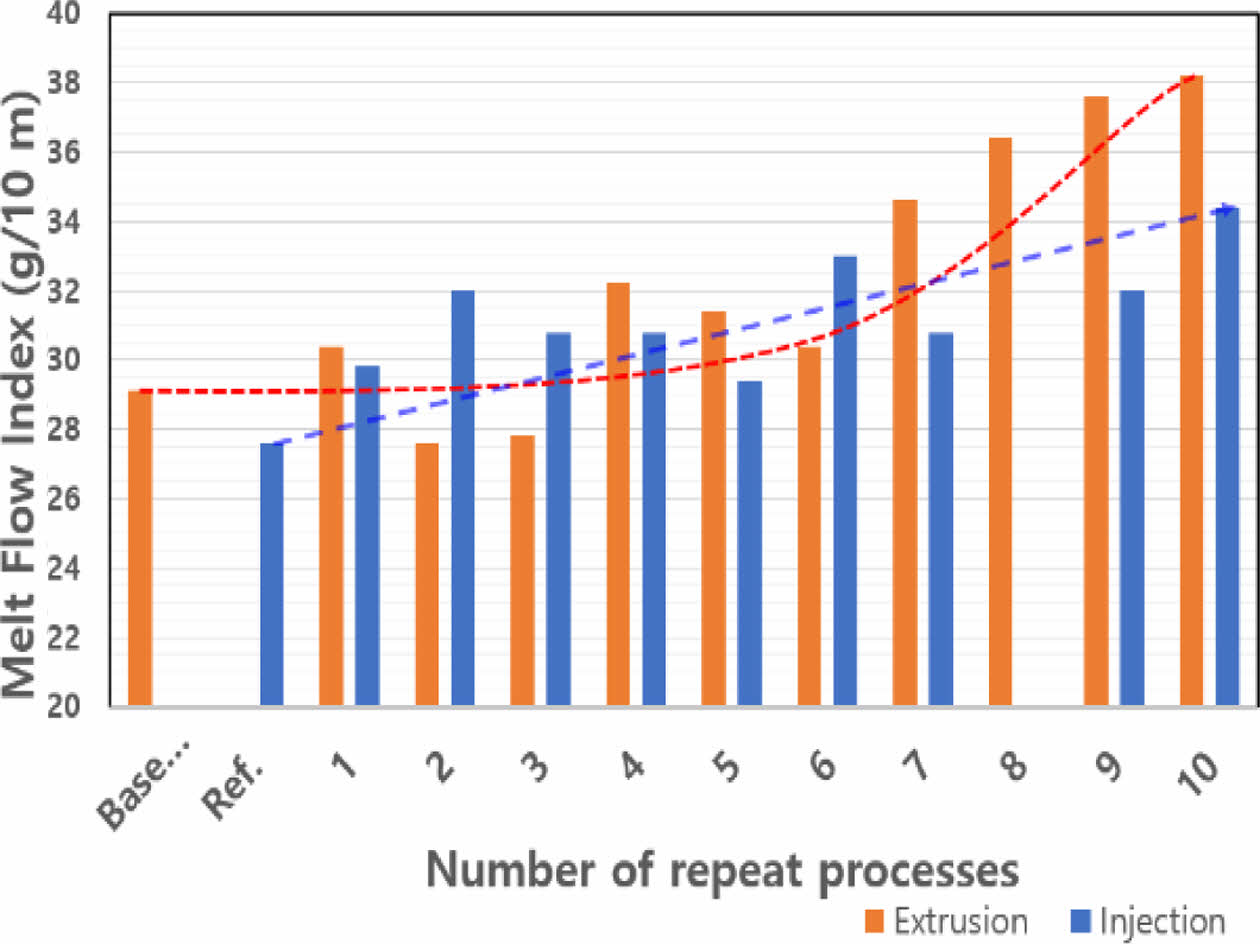

반복 횟수에 따른 수지의 점성을 평가하기 위해 용융흐름지수를 측정하였다. Fig. 7은 반복 횟수와 공정의 차이에 따른 수지의 용융흐름지수(MFI)를 나타낸 그래프이다. MFI의 결과에서는 압출과 사출 모두 반복 공정에 따라 증가하는 추세가 보였으며, 압출 공정의 경우 기하급수적으로 증가한 반면 사출 공정의 경우 선형적으로 증가하는 추세를 보였다. 즉, 반복 압출 공정에 따라 MFI가 높아지면서 수지는 점성을 잃었으며, 이는 충격 강도의 감소로 이어졌다고 판단된다.

반복 공정의 횟수에 따라 충격 강도 이외의 인장강도 및 굽힘 강도의 저하가 크게 나타나지 않았고 반복 공정의 횟수가 증가함에 따라 용융 흐름 지수가 높아진 것을 기초로 일방향 탄소섬유 강화 복합재료의 기지재로 반복회수가 어떠한 영향을 평가하는지 확인하기 위해서 반복하여 제작된 펠렛과 제작된 펠렛을 추가 가공하여 시트로 제작한 다음 각각의 수지를 일방향 탄소섬유에 함침시켜 복합재료 시험편을 제작하였다. 대표적으로 가공하지 않은 PP 수지와 9회 반복 가공한 PP 수지를 선택하였는데 9회 반복 가공한 PP 수지를 선택한 이유는 시트 형태로 가공한 것도 반복 가공 횟수에 포함시켜 최대 10회 가공으로 한정하여 인장강도의 저하가 없이 MFI만 증가시켜 반복 가공 횟수가 섬유강화 복합재료 기지재로서 함침과 인장강도에 영향을 미치는 것 만을 평가하기 위함이다.

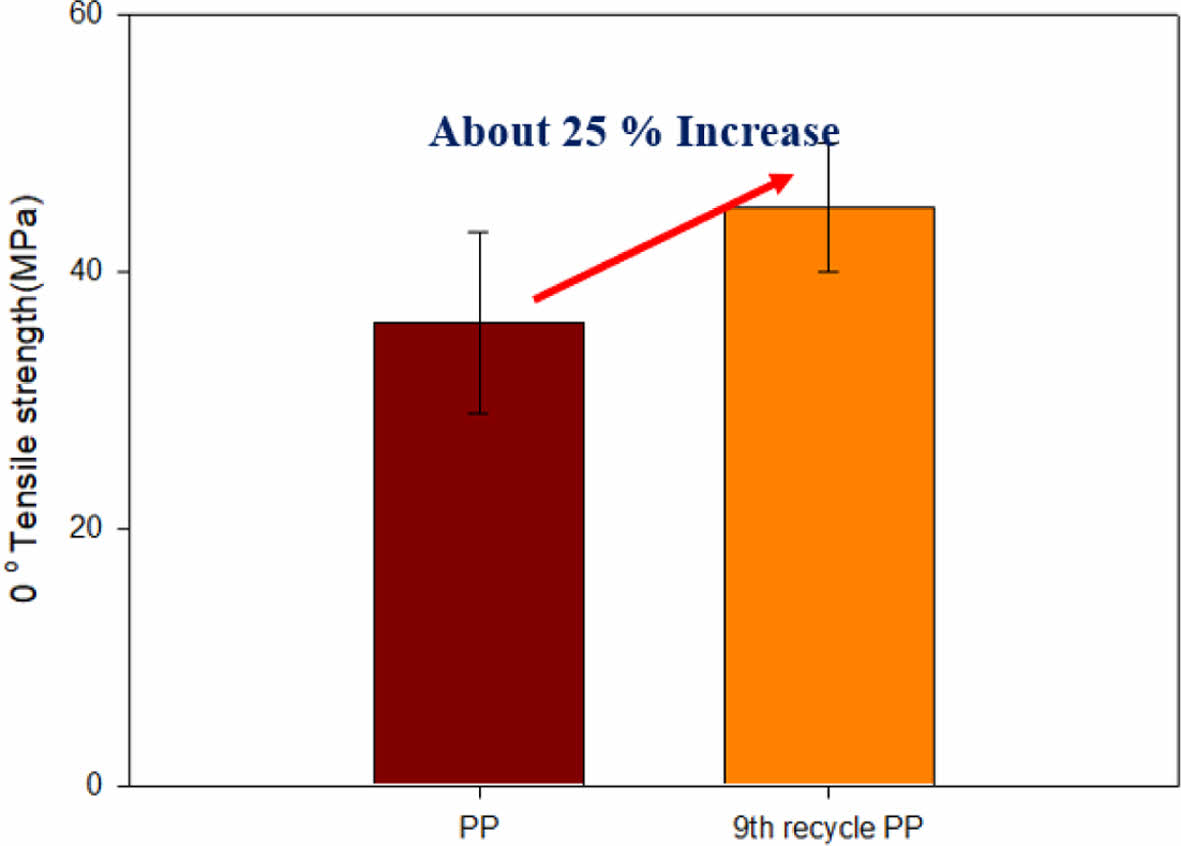

PP 수지의 반복 가공에 의한 MFI 변화가 복합재료 제조시 어떠한 영향을 주는 지 평가하기 위해 베이스 PP와 9회 반복 가공 공정을 거친 PP를 펠렛 타입의 형태로 탄소섬유에 함침시켜 만든 복합재료의 인장강도를 평가하였다. Fig. 8은 펠렛 형식으로 프레스를 통해 복합재료 제조 한 시험편의 인장강도를 나타낸다. 반복 가공을 거친 시편의 경우 인장강도가 25% 상승하였다. 이는 반복 가공 시 높은 MFI값에 의해 베이스 PP보다 9회 압출 및 사출을 반복 공정한 PP 수지의 흐름성이 높아 탄소섬유에 함침이 잘되어 인장강도 값이 높게 나온 결과로 생각된다.

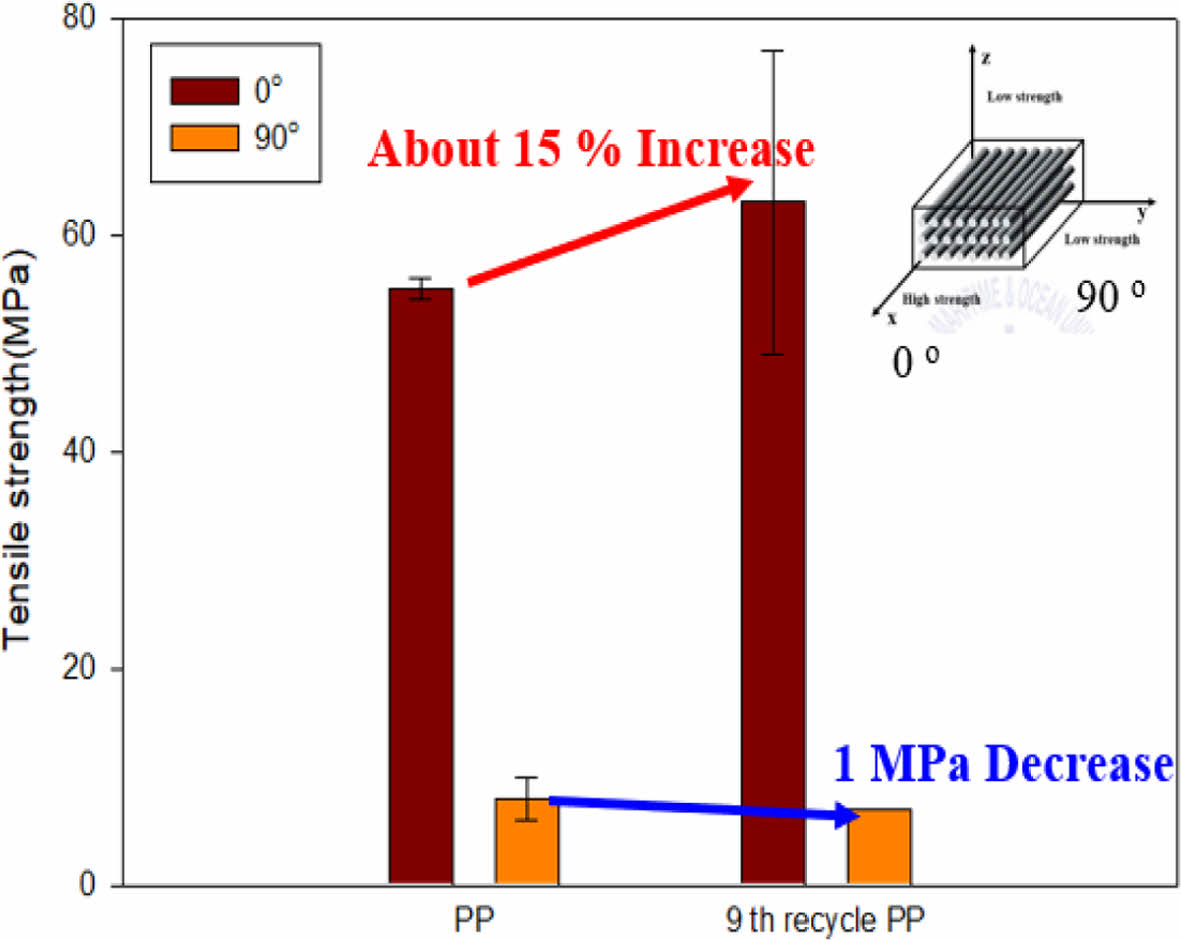

Fig. 9는 시트 형식으로 프레스 공정을 통해 복합재료 제조 시 0도 인장강도와 90도 인장강도를 나타낸다. 0도 인장강도의 경우 섬유 지배적인 영향이 크며 90도 인장강도의 경우 일방향 섬유를 사용했기에 수지 혹은 계면에서의 결합력이 크게 좌우된다. 먼저 적층 방향이 0도인 시험편의 인장강도의 경우 반복 가공을 한 시편이 15% 높은 인장강도를 보였다. 하지만 90도 인장강도의 경우 10 MPa 내외로 유사하게 나타났다. 이는 반복 가공 시 함침이 더 잘 되어 섬유의 보강 효과가 높아 0도에서의 인장강도가 높게 나타난 것으로 판단된다. 90도 방향에서는 반복 공정으로 9번 반복공정을 거친 수지 자체의 고분자 결합력이 상대적으로 낮아 계면 결합력이 떨어졌다는 것을 의미한다. 이는 반복 공정에 증가된 MFI를 통해 분석할 수 있다. 일반적으로 고분자에서 고분자의 결합력이 강할수록 동일한 수지에서는 흐름성이 감소하고 결합력이 약화될수록 흐름성이 증가한다. 반복 가공 횟수에 따라 저하된 PP의 결합적인 특성이 섬유 계면과의 결합력을 나빠지게 한 것으로 판단된다. 즉, 수지의 반복 가공 횟수에 따라 증가된 MFI가 섬유의 함침에는 중요하게 적용될 수 있으나 수지 자체의 결합력에 있어 반복 가공 횟수에 따라 영향을 미쳐 90도 방향의 인장강도를 저하시키는 것으로 판단된다.

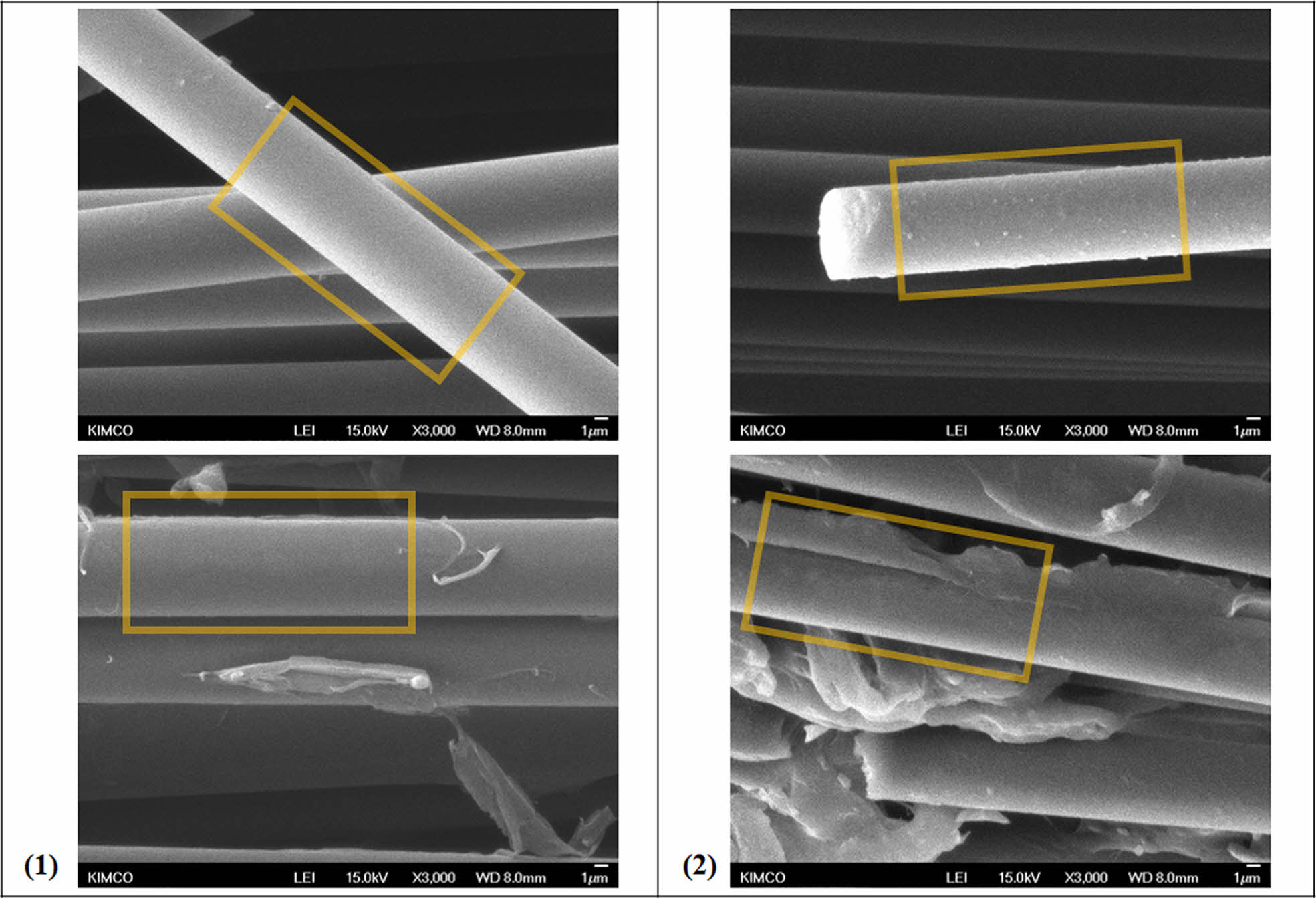

Fig. 10은 시편 가공 후 가공면을 SEM (Scanning Electron Microscope)을 통해 관찰한 것을 나타냈다. 베이스 PP를 사용한 경우 시편의 섬유와 수지와의 결합이 반복 가공을 거친 시편보다 미세하게 적게 남았음을 확인할 수 있었다. 이는 반복 가공 시편에서 PP의 점성이 낮아지고 흐름성이 보완되었기 때문에 섬유 함침에 있어 이점을 가져왔다고 판단된다. 함침 정도를 통해 섬유와 수지 사이 계면 결합력을 평가할 수 있으며 반복 가공을 통한 계면 결합력의 향상은 위 기계적 물성 향상에도 영향을 끼쳤다는 것을 확인할 수 있다.

|

Fig. 4 The effect of differences in the number of repeated processing and processing methods on the tensile strength of PP polymer |

|

Fig. 5 The effect of differences in the number of repeated processing and processing methods on the bending strength of PP polymer |

|

Fig. 6 Impact strength of PP depend on the number of repeated melting processes |

|

Fig. 7 Correlation graph between melt flow index and processing number according to processing method |

|

Fig. 8 CFRTP test specimen produced using pellet-type PP resin |

|

Fig. 9 Tensile strength characteristics of sheet type PP resinbased CFRTP that was repeatedly processed 9 times and PP resin-based CFRTP that was not repeatedly processed by the carbon fiber stacking direction |

|

Fig. 10 CF/PP specimen processing cross section depend on number of PP melting processing observed by SEM; (1) 0 cycle, (2) 9 cycles |

본 연구에서는 PP 수지의 반복 가공에 의한 물리적 특성 변화를 관찰하기 위해서 반복 횟수에 따른 PP 수지의 특성을 평가하였고 이 특성을 바탕으로 탄소섬유에 함침 시킨 후 인장강도 특성을 평가하여 복합재료로 적용하였을 때 일어나는 변화를 관찰하여 다음과 같은 결론을 얻었다.

PP를 사출 및 압출의 반복공정을 진행하였을 경우 반복 횟수가 10회까지 증가함에 따라 인장강도, 굽힘강도에는 유의미한 차이를 발견할 수 없었지만 수지 유동특성 및 충격강도에는 영향을 미치는 것을 확인할 수 있었다. 이는 수지 자체의 고분자 결합력이 반복공정에 따라 약해지는 결과로 사료된다.

반복공정을 통해 고분자 결합력이 저하되어 높아진 MFI특성을 이용하여 탄소섬유에 함침시켜 평가한 결과 수지의 흐름성이 향상되어 섬유에 잘 함침되는 것을 확인할 수 있었으나 수지 자체의 결합력이 약화되어 수지가 지배적인 파괴에서는 약한 특성을 나타낸 것을 확인할 수 있었다. 반복공정으로 재활용된 PP 수지를 복합재료에 활용할 경우 수지 자체의 특성을 향상시킬 수 있는 첨가제의 최적화가 필요할 것으로 사료된다.

본 연구는 산업통장자원부의 클린팩토리 기술개발 사업[20015210] 및 기계장비산업기술개발사업[RS-2024-00416887]의 지원에 의한 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Yadav, A.K., and Srivastava, R., “Mechanical and Hygroscopic behaviour of Teak Wood Sawdust Filled Recycled Polypropylene Composites,” Composites Research, Vol. 31, 2018, pp. 202–208.

-

- 2. Sakaguchi, M., and Kobayashi, S., “Effect of Extrusion Drawing and Twist-orientation on Mechanical Properties of Self-reinforced Poly(Lactic acid) Screws,” Advanced Composite Materials, Vol. 25, 2016, pp. 443–456.

-

- 3. Yun, D.W., and Kang, H.M., “Study of Mechanism for Improving Tensile Elastic Modulus of Self-reinforced Composite,” Composites Research, Vol. 28, 2015, pp. 197–203.

-

- 4. Ehrenstein, G.W., and Pongratz, S., Beständigkeit von Kunststoffen, München: Hanser, 2007, p. 1352.

- 5. Jangm Y.J., Kim, N.S.R., Kwon, D.J., Yang, S.B., and Yeum, J.H., “Evaluation of Impregnation and Mechanical Properties of Thermoplastic Composites with Different GF Content of GF/PP Commingled Fiber,” Composites Research, Vol. 33, 2020, pp. 346–352.

-

- 6. Kim, N.S.R., Lee, E.S., Jang, Y.J., Kwon, D.J., Yang, S.B., and Yeum, J.H., “Effect of Textile Pattern on Mechanical and Impregnation Properties of Glass Fiber/Thermoplastic Composite,” Composites Research, Vol. 31, 2018, pp. 317–322.

-

- 7. Yoon, S.H., Lee, J.W., Kim, J.S., Kim, W.D., and Um, M.K., “A Study on the Proper Resin Film Thickness in RFI Process,” Composites Research, Vol. 31, 2018, pp. 23–29.

-

- 8. Bae, K., and Lee, J.S., “The Influence of Mechanical Properties with the Number of Recycling of Fiber-reinforced Thermoplastic Composites Damaged by Impact,” Composites Research, Vol. 35, 2022, pp. 75–79.

-

- 9. Lee, S.H., and Youn, J.R., “The Effect of Compatibilizer on the Rheological Properties of Polypropylene/Glass-fiber Composites,” Composites Research, Vol. 19, 2006, pp. 15–22.

-

- 10. Canevarolo, S.V., “Chain Scission Distribution Function for Polypropylene Degradation during Multiple Extrusions,” Polymer Degradation and Stability, Vol. 70, 2000, pp. 71–76.

-

- 11. da Costa, H.M., Ramos, V.D., and Rocha, M.C.G., “Rheological Properties of Polypropylene during Multiple Extrusion,” Polymer Testing, Vol. 24, 2005, pp. 86–93.

-

- 12. Bahlouli, N., Pessey, D., Raveyre, C., Guillet, J., Ahzi, S., Dahoun, A., and Hiver, J.M., “Recycling Effects on the Rheological and Thermomechanical Properties of Polypropylene-based Composites,” Materials & Design, Vol. 33, 2012, pp. 451–458.

-

- 13. Zaverl, M., Seydibeyoğlu, M.Ö., Misra, M., and Mohanty, A., “Studies on Recyclability of Polyhydroxybutyrate-co-valerate Bioplastic: Multiple Melt Processing and Performance Evaluations,” Journal of Applied Polymer Science, Vol. 125, 2012, pp. E324–E331.

-

- 14. Zembouai, I., Bruzaud, S., Kaci, M., Benhamida, A., Corre, Y.-M., and Grohens, Y., “Mechanical Recycling of Poly(3-hydroxybutyrate-co-3-hydroxyvalerate)/polylactide Based Blends,” Journal of Polymers and the Environment, Vol. 22, 2014, pp. 449–459.

-

- 15. Altepeter, M., Wanke, S., and Schöppner, V., “Modelling of the Material Degradation of Polypropylene on the Co-rotating Twin-screw Extruder,” AIP Conference Proceedings, Vol. 2884, 2023, 090001.

-

- 16. Kwakjin, B.A.E., and Seok, L.J., “The Influence of Mechanical Properties with the Number of Recycling of Fiber-reinforced Thermoplastic Composites Damaged by Impact,” Composites Research, Vol. 35, 2022, pp. 75–79.

-

- 17. Chang, C.Y., “Modeling of the Filling Process during Resin Injection/compression Molding,” Advanced Composite Materials, Vol. 16, 2007, pp. 207–221.

-

- 18. Qi, K., and Nakayama, K., “Mechanical and Viscoelastic Properties of Extruded Sheets from Blends Containing Liquid Crystalline Copolyesters and Polycarbonate,” Advanced Composite Materials, Vol. 8, 1999, pp. 329–343.

-

- 19. Matsumoto, H., “Recycling Trend of Plastic Materials for Automobiles,” Advanced Composite Materials, Vol. 5, 1996, pp. 309–320.

-

- 20. Kwon, D.-J., Wang, Z.-J., Lea, T.-U., and Park, J.-M., “Investigation of Mechanical Property of Polypropylene and CF/PP Composites with Number of Recycle,” Composites Research, Vol. 26, 2013, pp. 303-308.

-

This Article

This Article

-

2024; 37(2): 68-75

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.068

- Received on Feb 15, 2024

- Revised on Feb 25, 2024

- Accepted on Mar 31, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim***, Ji-Eun Lee*

-

* Korea Institute of Materials Convergence Technology (KIMCO)

*** Korea Maritime and Ocean University (KMOU) - E-mail: yunheak@kmou.re.kr, jelee@kimco.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.