- A study on Tail Rotor Composite Duct RTM (Resin Transfer Molding) Process Simulation Analysis

Seung-Su Woo*, Se-Woon Oh*, Chan-Ju Lee**, Ki-Won Jeong***, Dong-Hwan Yoon****, Jae-Hyeok Choi****, Jin-Ho Choi****†

* Korea Aerospace Industries

** Korea Institute of Industrial Technology

*** GNTP (Gyeong-Nam Techno Park)

**** DTCI, School of Mechanical and Aerospace Engineering Gyeongsang National University- 테일로터 복합재 덕트 RTM 공정 시뮬레이션 해석 연구

우승수* · 오세운* · 이찬주** · 정기원*** · 윤동환**** · 최재혁**** · 최진호****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In order to replace conventional autoclave processes, leading aerospace manufacturers are actively developing a variety of Out-of-Autoclave (OOA) manufacturing techniques. Among these, Resin Transfer Molding (RTM) serves as a fundamental liquid composite molding process, aiming to achieve mechanical performance comparable to that of prepreg-based composites, while reducing manufacturing costs and enabling the replacement of conventional metallic components. In this study, the duct section of an electric multi-tail rotor was fabricated using the RTM process. Material characterization and process simulations were conducted to validate and optimize the manufacturing approach through experimental comparison. In particular, a Runner Model that accounts for the interfacial effects between the complex-shaped preform and mold surfaces was proposed. This model demonstrated excellent correlation with the actual resin filling time, achieving over 98% accuracy. The outcomes of this study significantly enhance the reliability of RTM process simulations and offer a practical framework that may serve as a core enabling technology for future OOA manufacturing strategies.

해외 선진사 복합재 제작공정에서 기존 오토클레이브 공정을 대체하기 위해 다양한 OOA(Out of Autoclave)공정을 개발 중이다. RTM 공정은 액상수지주입 공법(Liquid Close Molding)의 기본이 되는 공정으로, Prepreg와 동등의 성능을 내면서 비용절감을 목표로 기존 금속으로 만들어진 부품을 대체하기 위한 공정개발을 진행중이다. 본 논문에서는 전기식 다중 테일로터의 덕트 부분을 복합재 RTM 공정으로 제작하였으며, 재료 물성 분석 및 공정 해석을 수행하고 실험적 검증을 통한 공정 최적화 방법을 제시하였다. 특히, 복잡한 형상을 가진 프리폼과 금형 사이의 경계면에 대한 영향을 고려한 Runner Model을 제시하여 실제 충진시간과 약 98% 이상의 높은 일치도를 달성하여 RTM 공정해석의 정확도를 향상시켰으며, 향후 OOA 공정의 핵심 기반 기술로 활용될 수 있는 실용적 모델을 제안하였다.

Keywords: RTM(Resin Transfer Molding), 탈오토클레이브(Out of Autoclave), 테일로터 덕트(Tail-rotor Duct)

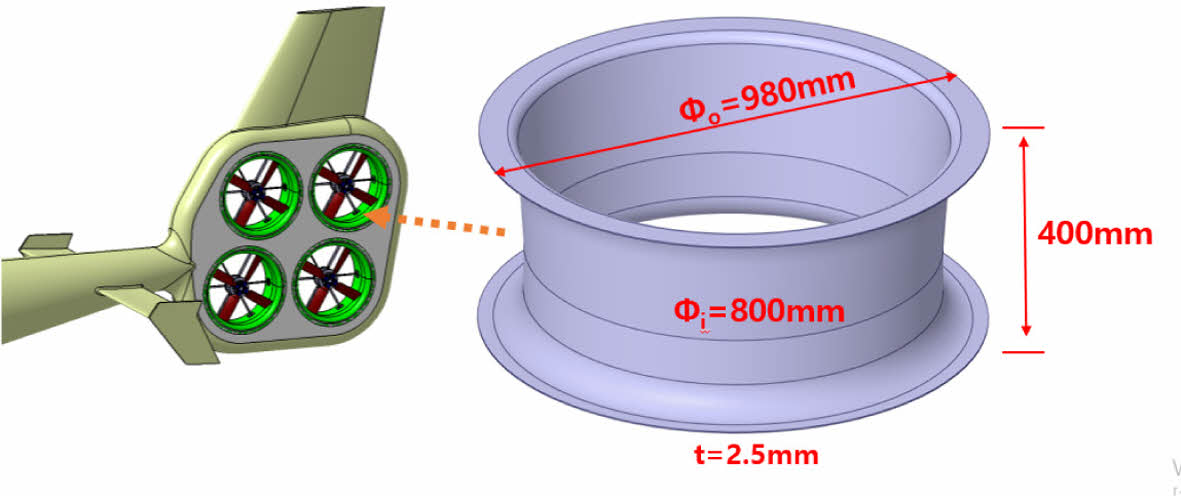

RTM(Resin Transfer Molding) 공정은 OOA(Out of Autoclave) 제조 공법 중 대표적인 성형 기술로, 가압 기반의 HPRTM(High Pressure RTM), CRTM(Compression RTM), SQRTM(Sequestration RTM) 공정 등의 기본이 되는 핵심 공정이다. 전기식 다중 테일로터 복합재 구조물의 제조에서는 OOA 공정을 적용하여 공정 개발이 진행되고 있으며, Fig. 1과 같이 블레이드(Blade) 부품에는 SQRTM 공정을, 덕트(Duct) 부품에는 RTM 공정을 선정하여 최적의 제조 공정을 연구하고 있다.

RTM 공정의 해석 및 실험적 검증에 대한 연구는 다수 수행되어 왔다[1-4]. Kang[5]은 다중 게이트를 이용한 두 가지 다른 수지 주입 방식의 성능을 비교하였으며, 시뮬레이션 결과를 실험적 데이터와 비교하여 수지 유동 전면의 형태를 검증하였다. Jung[6]은 확장 유한요소법(Extended Finite Element Method, XFEM)을 활용하여 해석 결과와 이론적 예측치를 비교함으로써 해석 기법의 유효성을 평가하였다. Ahn[7]은 고압 RTM 공정에서 고속 수지 유동에 의한 섬유 보강재의 변형 거동을 분석하여, 유동 특성과 섬유 배열 변화의 상관관계를 연구하였다. 또한, Park[8]은 유체 저장 탱크의 적절한 RTM 공정 조건을 도출하기 위해 수지 침투 유동 해석을 수행하였으며, 최적의 수지 주입 시간 및 주입 위치를 결정하는 연구를 수행하였다. 이와 같이 RTM 공정의 수지 주입 해석에 관한 연구는 활발히 진행되고 있으며, 복합재 제조 공정에서의 실용적 적용을 위해서는 각 공정별 예상 소요 시간이 자재의 Process Window 내에서 충족되는지 평가하고, 효율적인 공정 운영을 위한 최적화가 필수적이다.

이에 본 논문에서는 RTM 공정 해석의 기초가 되는 섬유 및 수지의 주요 물성 값을 측정하고, 이를 바탕으로 Fig. 2와 같은 테일로터 복합재 덕트의 RTM 공정 과정인 Pre-heating, 수지충진, 승온 및 경화과정에 대한 시뮬레이션을 수행하였다. 또한, 수지 주입 시뮬레이션 결과를 실제 충진 데이터와 비교하여 해석 방법을 수정하였으며, 금형의 온도 상승 특성을 분석하기 위해 금형 내 열전대를 삽입하여 실험 데이터를 측정하고 해석 결과와 비교하였다. 이를 통해 공정 해석의 정확도를 향상시키고, 수지의 경화도를 평가하여 최적의 RTM 공정 조건을 도출하고자 하였다.

|

Fig. 1 SQRTM process for blade and RTM process for duct |

|

Fig. 2 Tail rotor composite duct |

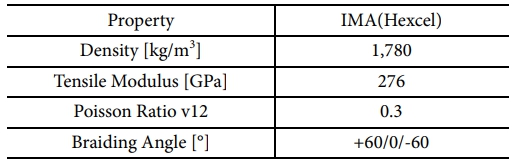

2.1 섬유 물성

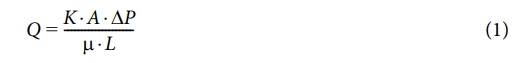

본 논문에서 적용한 섬유는 Hexcel社의 IM7을 사용하였으며, A&P Co.에서 제조한 QISO 형태의 브레이딩된 섬유를 사용하였다. 해당 섬유의 기계적 물성치는 Table 1에 나타내었다. 수지 주입 해석은 Darcy의 법칙(Darcy’s Law)을 기반으로 하며, 이는 다공성 매질 내 유체의 흐름을 기술하는 대표적인 수식이다. Darcy의 법칙은 다음과 같이 표현된다.

여기서 Q는 유량(Flow rate), K는 투과성계수(Permeability), A는 유동 단면적(Cross-sectional area), m는 유체의 점성 계수(Viscosity), L은 유동거리이다.

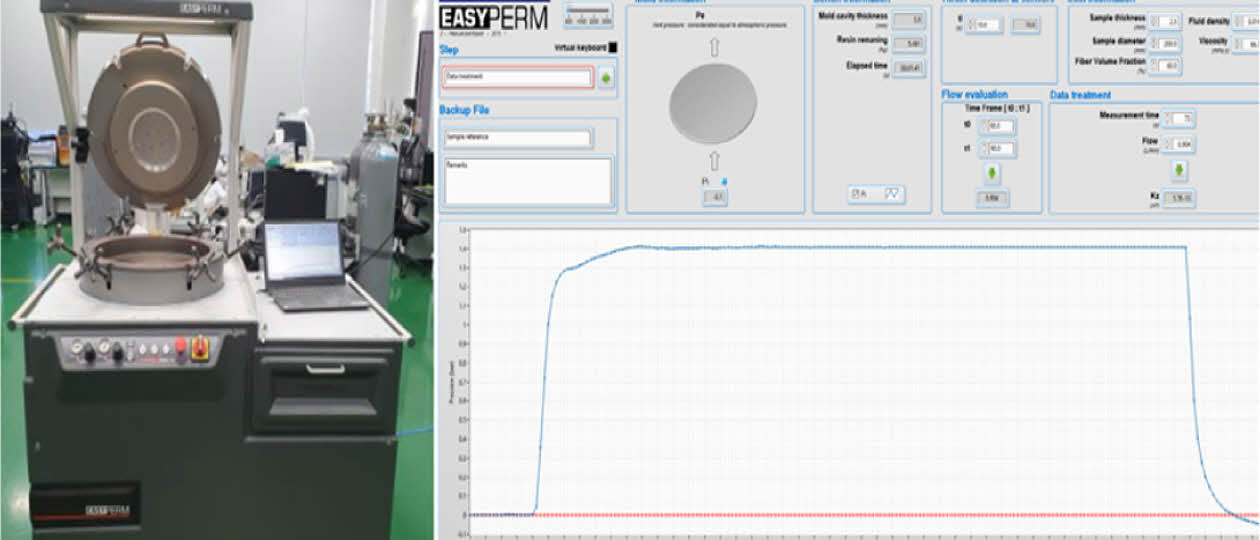

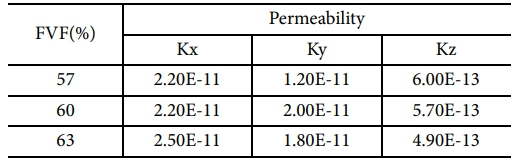

RTM 공정에서 섬유 프리폼 내부로 수지가 충진되는 과정을 해석하기 위해서는 섬유의 투과성 계수 및 수지의 점성에 대한 정확한 평가가 필수적이다. 투과성 계수는 섬유 체적율에 따라 변화되므로 Fiber Volume 테스트를 수행하여 제품의 두께 및 섬유 체적율(Fiber Volume Fraction, FVF)을 결정하였다.

5 bar 압력에서 6 ply 와 30 ply에 대하여 섬유 체적율을 평가한 결과, 각각 66.1%, 61.5%로 평가되었으며, 소재의 CPT(Compacted Ply Thickness)는 각각 0.41 mm, 0.38 mm로 측정되어 본 공정에서 목표로 하는 섬유체적율 60% 이상을 충족하는 것으로 나타났다.

Fig. 3은 투과성계수를 측정하는 장비와 측정 데이터를 나타낸 그림이며, Fig. 4는 6ply와 30ply에 대한 제품의 두께 및 섬유부피분율을 측정하는 모습이다.

투과성 계수(Permeability, K)는 6 ply를 기준으로 섬유 체적율이 57%, 60%, 63% 조건에서 측정하였으며, 실험 결과는 Table 2에 요약되어 있다.

2.2 수지 물성 및 경화 모델

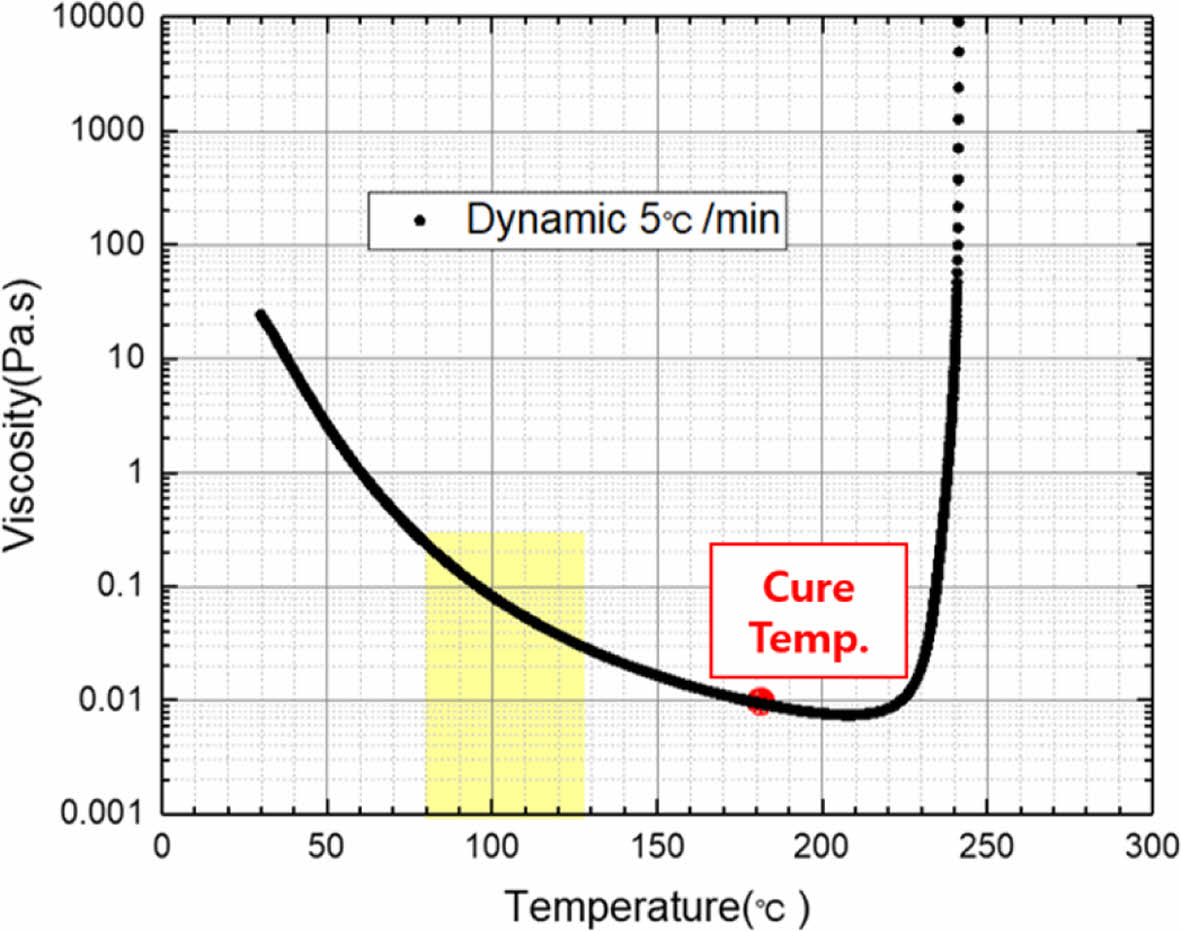

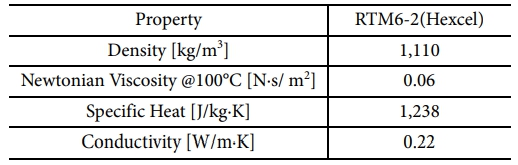

본 논문에서 적용한 수지는 Hexcel社의 RTM6-2이며, 수지의 온도별 점성을 평가하기 위해 동점성(Dynamic Viscosity) 테스트를 수행하였다. 실험 조건은 승온 속도 5°C/min, 온도 범위 25~250°C로 설정하였으며, 이를 통해 수지의 점도 변화를 분석하였다. Fig. 5에서 보는 바와 같이, 수지의 점도는 80~120°C 범위에서 0.3 Pa·s 미만으로 유지되었으며, 경화 온도에 근접하지 않은 상태에서 원활한 주입이 가능함을 확인하였다.

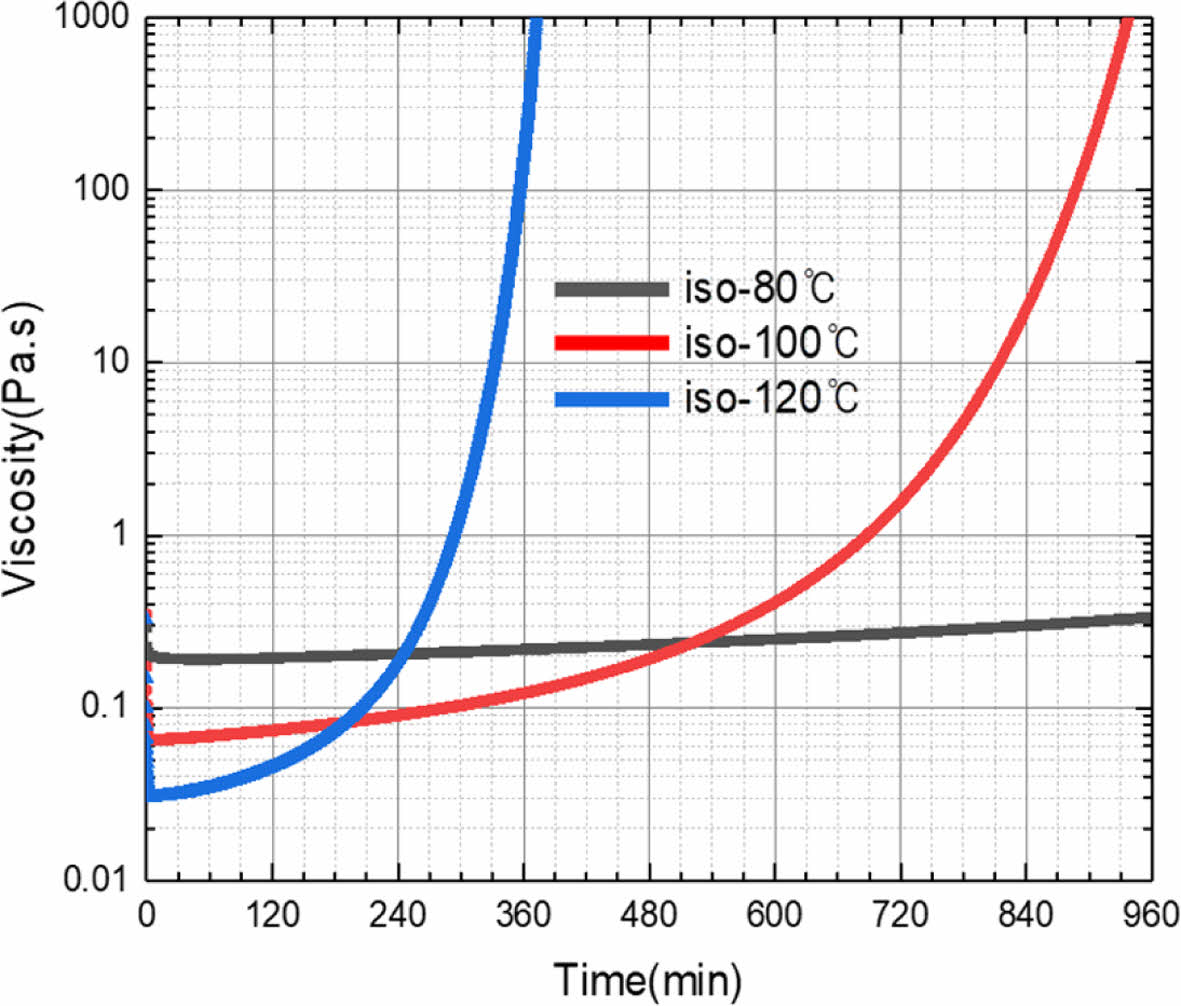

이를 바탕으로 적정 주입 온도를 100°C로 선정하였으며, Fig. 6은 80°C, 100°C, 120°C 조건에서 등온(Isothermal) 테스트를 수행한 결과를 나타낸 그림으로, 수지의 겔화 시간(Gel-time)은 80°C에서 27시간, 100°C에서 11시간, 120°C에서 4.9시간으로 평가되었다.

이로부터, 100°C에서의 수지 주입이 가장 적절한 조건임을 확인하였다. 공정 해석을 위한 수지의 물성치는 Table 3에 정리하였으며, 경화 모델은 Kamal-Sourour 경화 모델을 적용하여 수지 경화 거동을 수치적으로 예측하였다.

|

Fig. 3 Permeability measurement test |

|

Fig. 4 Fiber volume fraction test |

|

Fig. 5 Viscosity test of resin |

|

Fig. 6 Isothermal test |

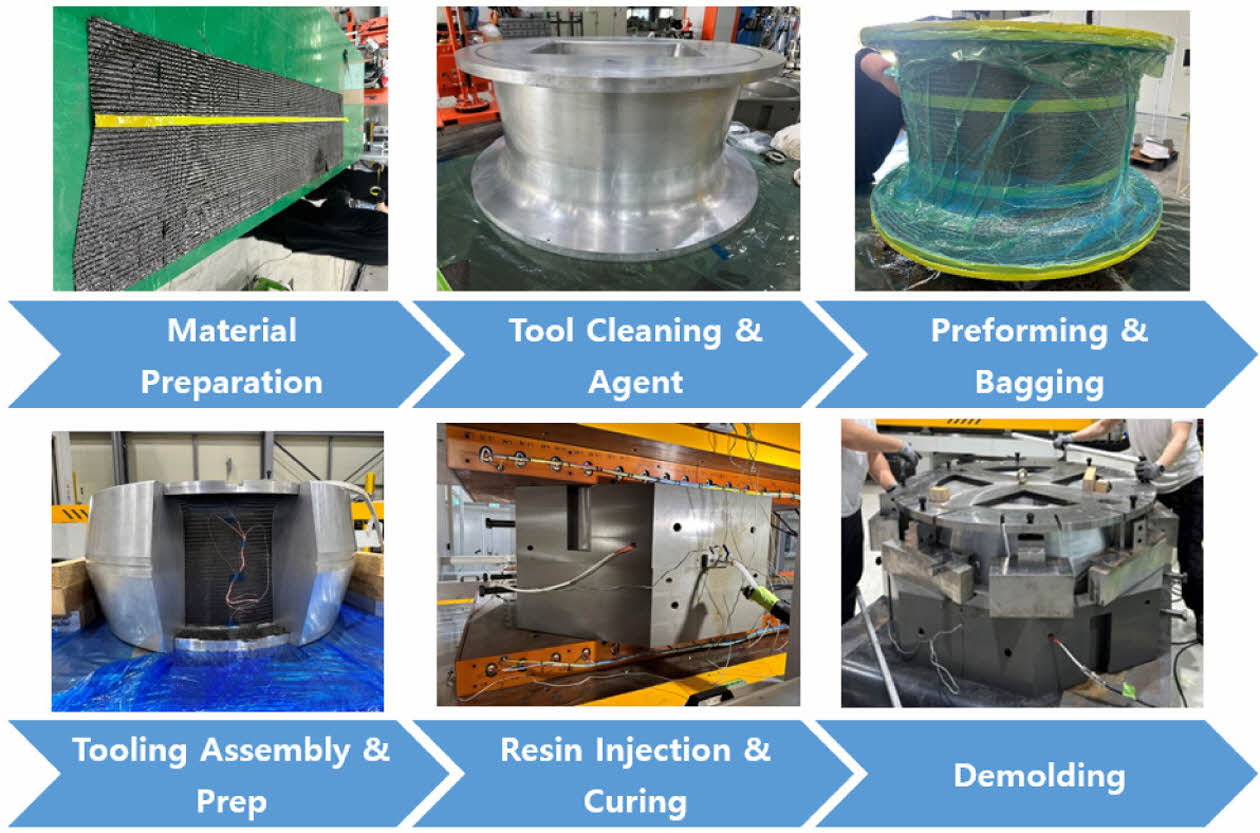

공정 해석에 앞서 실제 복합재 덕트 구조물을 제작하여 해석 검증을 위한 데이터를 확보하였다. 덕트를 제작하는 공정 순서는 Fig. 7과 같다.

덕트 제작 중 실제 유동에 영향을 미칠 수 있는 인자중 하나인 Wrinkle을 제거하기 위해 Binder를 도포하고 치공구를 40~50oC로 가열하여 1ply씩 적층공정을 진행하였다.

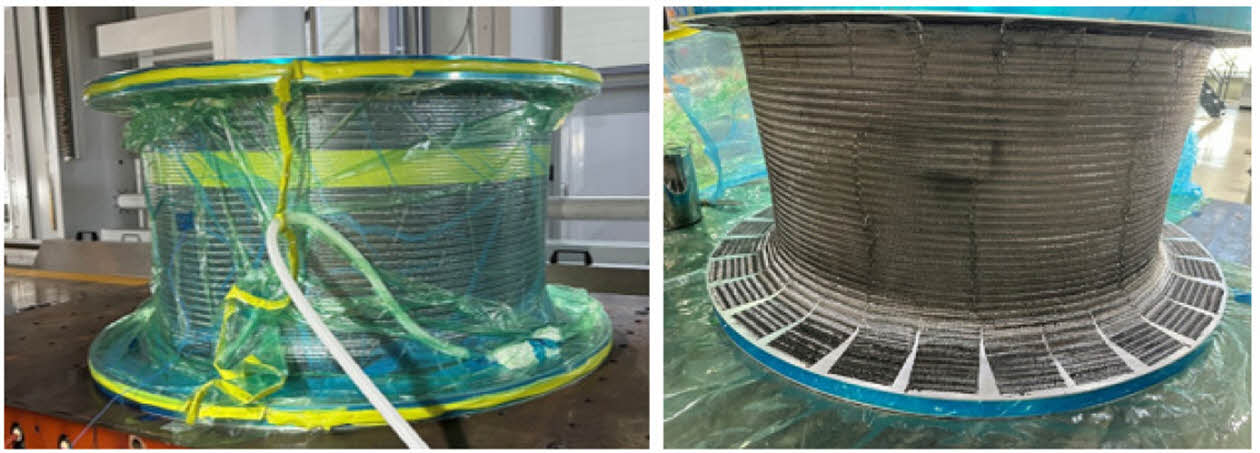

또한, 자재 신축성의 한계로 인하여 플랜지 끝단부의 적층이 불가능하므로 Fig. 8에서 보는 바와 같이 플랜지 끝단부를 슬리팅하여 적층한 다음, 벌어진 틈에 삼각형 프리폼을 추가로 적층하는 방법으로 적층을 완료하였다.

이런 적층방법 역시 유동에 영향을 미칠 수 있는 인자이므로, 플랜지부 프리폼의 유동 및 손상이 최소화될 수 있도록 금형을 일부 수정하여 조립하였다(Fig. 9).

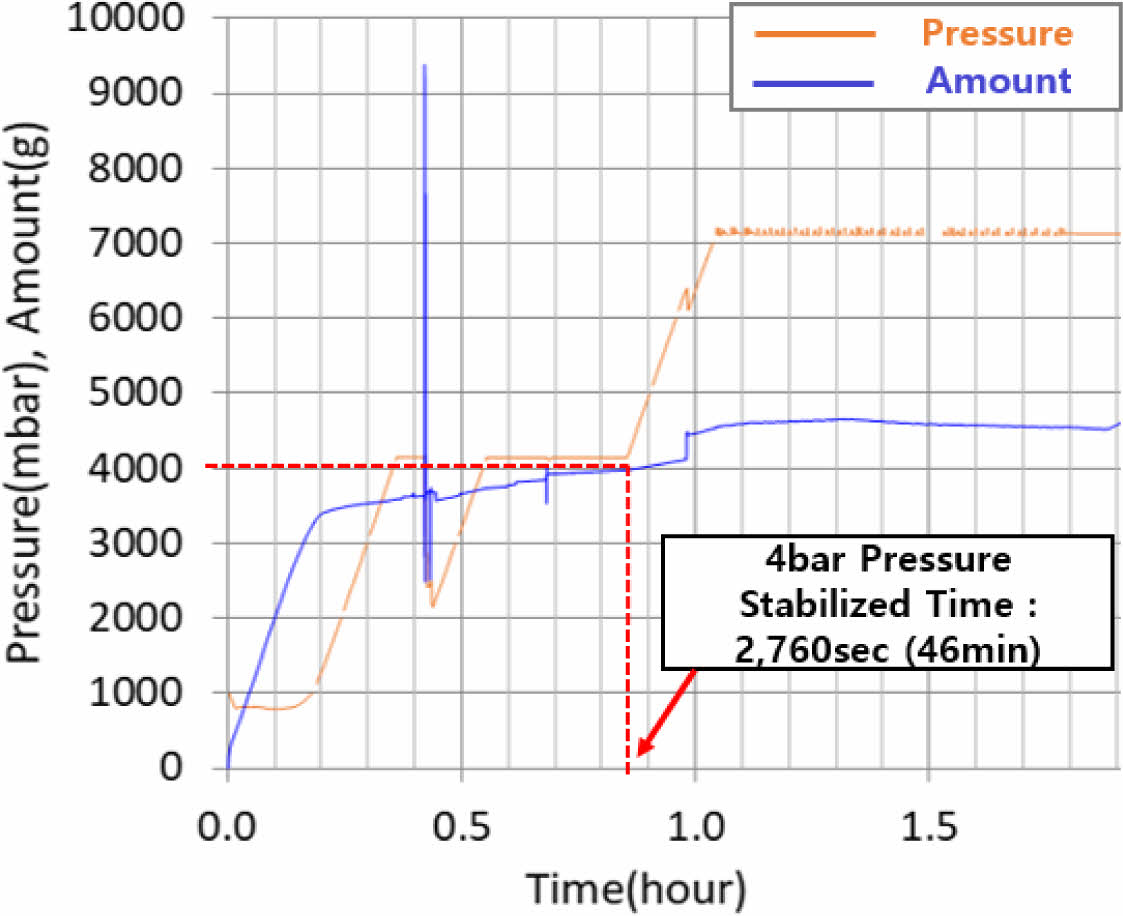

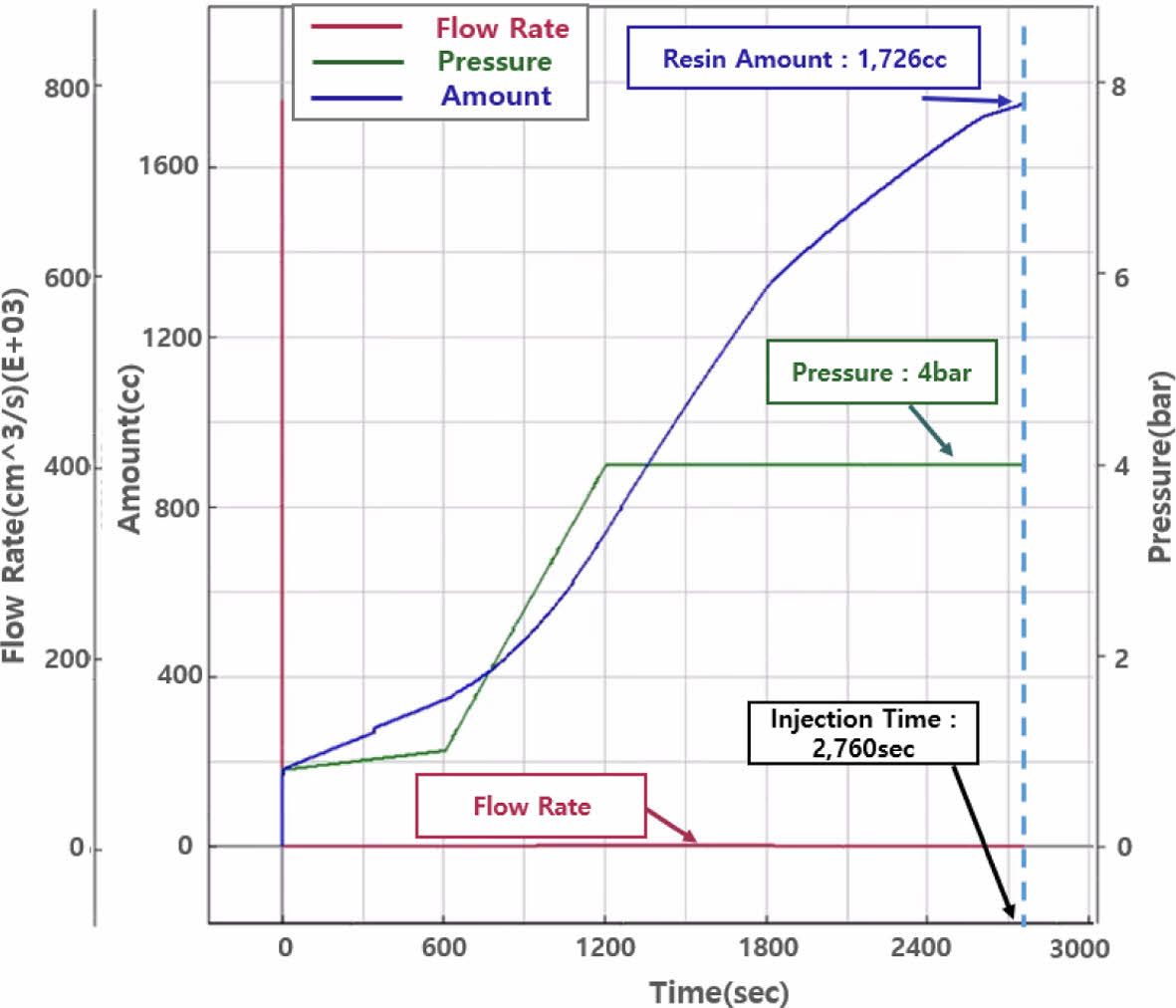

금형 내부에 Heating Catridge를 삽입하여 금형의 온도를 조절하였으며, 수지 주입온도는 100oC로 일정하게 유지하였다. 4bar의 압력으로 수지충진을 시작하였으며, 충진이 완료된 후 7bar로 압력을 상승시켜 경화를 완료하였다. Fig. 10은 수지충진 중의 수지 충진량과 압력변화를 측정한 그래프로서, 실제 주입압력은 충진과정에서 점진적으로 상승하다가 불규칙한 변화를 거친 후 4 bar에 도달하였으며, 총 수지 충진량은 4,660cc이고, 프리폼이 완전 함침되어 수지가 출구부까지 나온 시간은 약 45분(2,700sec)으로 평가되었다.

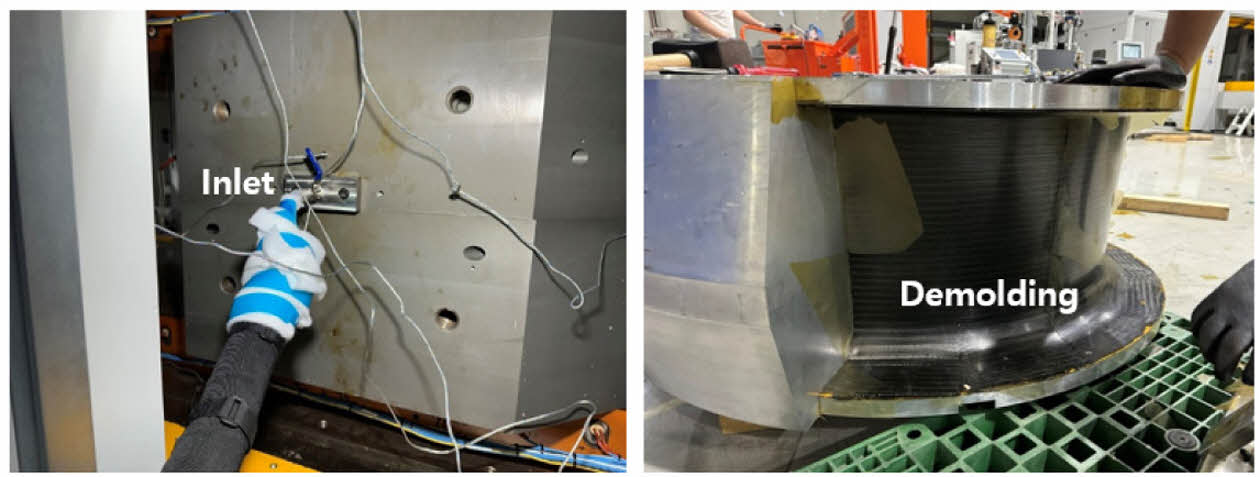

수지 주입 완료 후 180oC에서 2시간동안 경화를 진행하였으며 충분한 시간동안 Cooling 과정을 거쳐 탈형을 진행하였다(Fig. 11).

|

Fig. 7 Duct manufacturing process |

|

Fig. 8 Lay-up process for wrinkle removal |

|

Fig. 9 Duct tool assembly |

|

Fig. 10 Measured filling amount and pressure changes during filling process |

|

Fig. 11 Duct curing and demolding |

본 논문에서는 RTM 공정 해석을 위해 상용 소프트웨어인 PAM-RTM(2022.0)을 사용하였다. 공정 해석은 단계별로 수행되었으며, 주요 변수 및 해석 결과를 실험 결과와 비교하여 모델을 개선하고 재해석을 수행하였다.

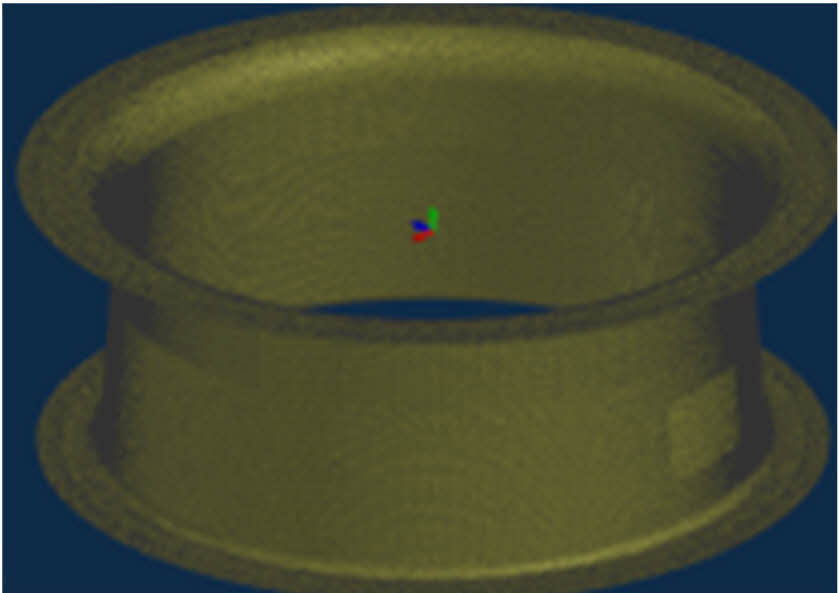

RTM 공정해석을 위한 금형과 복합재 덕트의 유한요소모델을 형성하였으며, 복합재 덕트부에 대한 유한요소 모델은 Fig. 12에 나타나 있다.

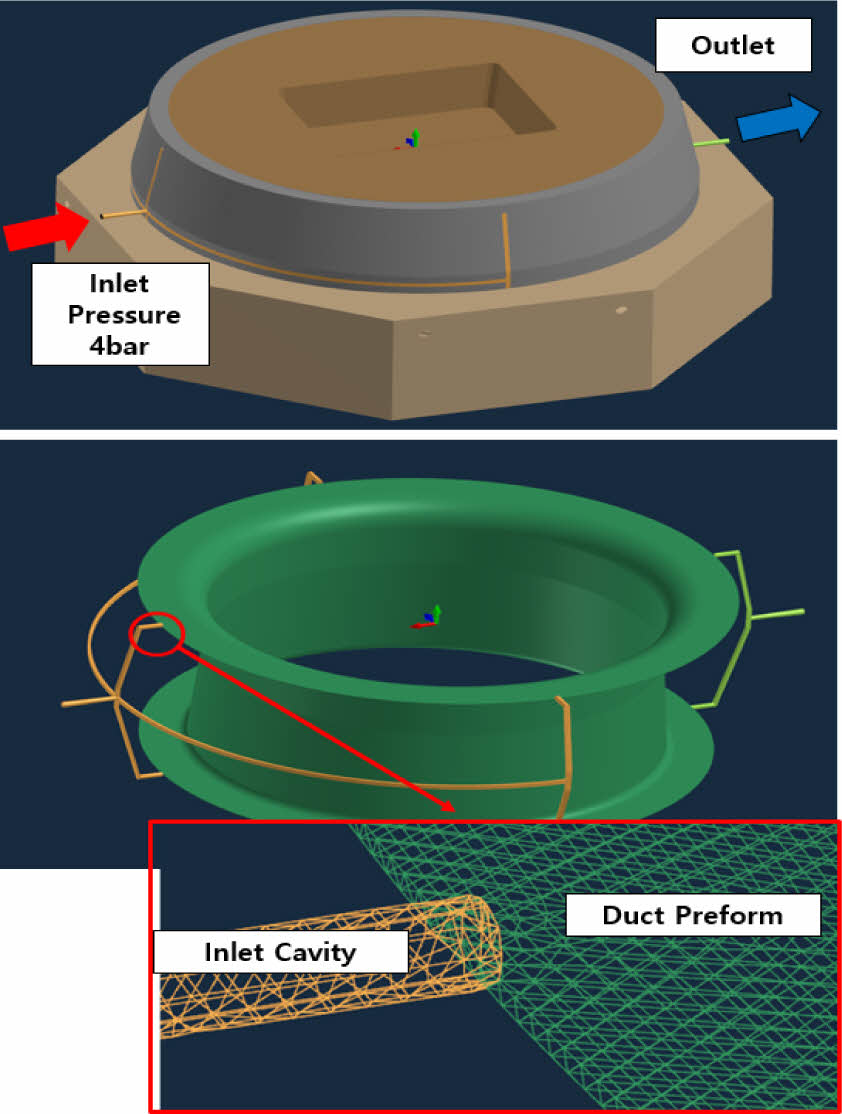

Fig. 13은 유동의 경계조건을 나타낸 그림으로, 금형의 입구 압력은 4 bar로, 출구 압력은 진공압으로 고정하였다. 치공구 부품과 덕트 노드 연결 방식 대신 비연결 노드 방식을 적용하여 열전달 해석을 수행하였다. 또한, 치공구 내부에서 수지가 흐르는 공간에 요소를 생성한 후, 덕트 내부와 연결하여 수지가 자연스럽게 이동하도록 모델링하였다.

4.1 예열(Pre-heating) 해석

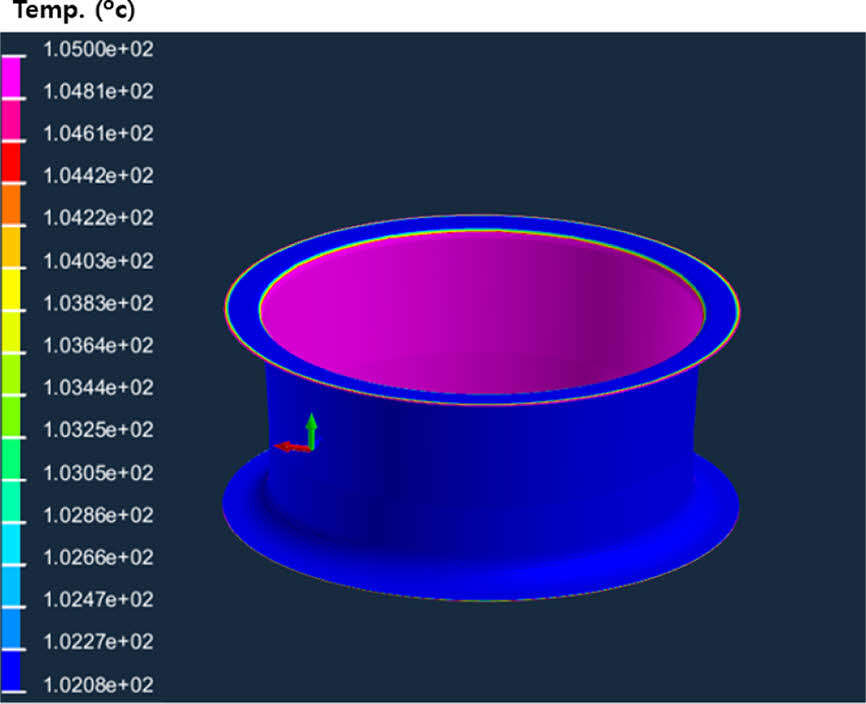

주입부의 온도 100°C를 유지하기 위해 상·하부 몰드(Upper/Lower Mold) 온도를 120°C로 설정하였다. 해석 결과, 덕트 중간부와 플랜지 부위 온도가 102~105°C 범위에서 유지됨을 확인하였다(Fig. 14).

4.2 수지 충진해석

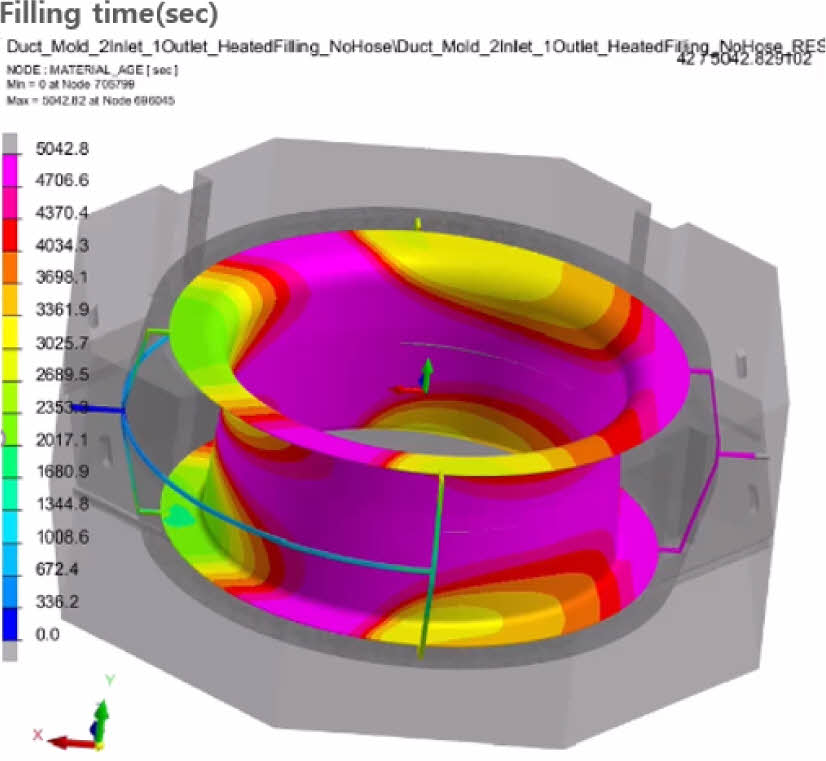

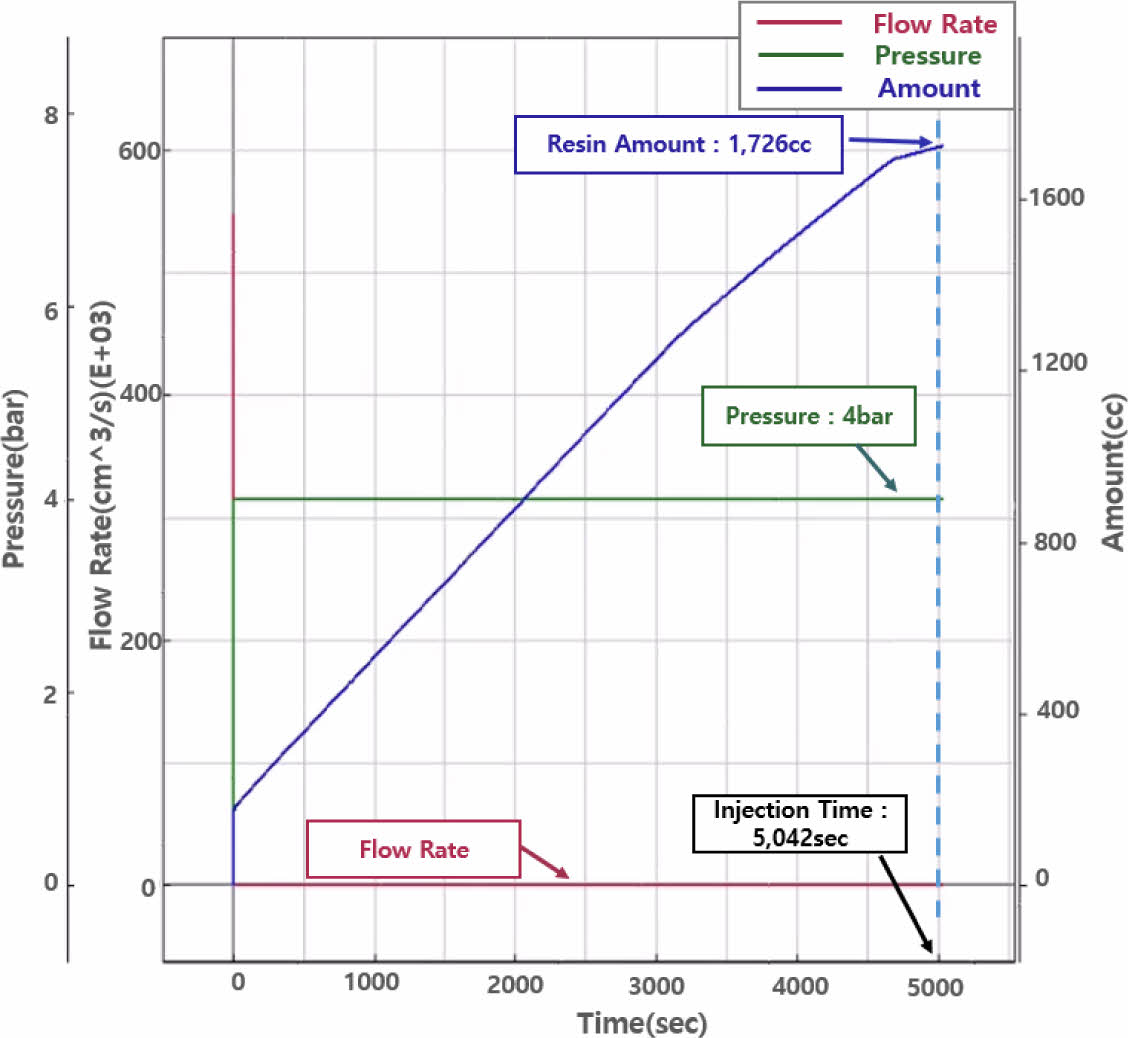

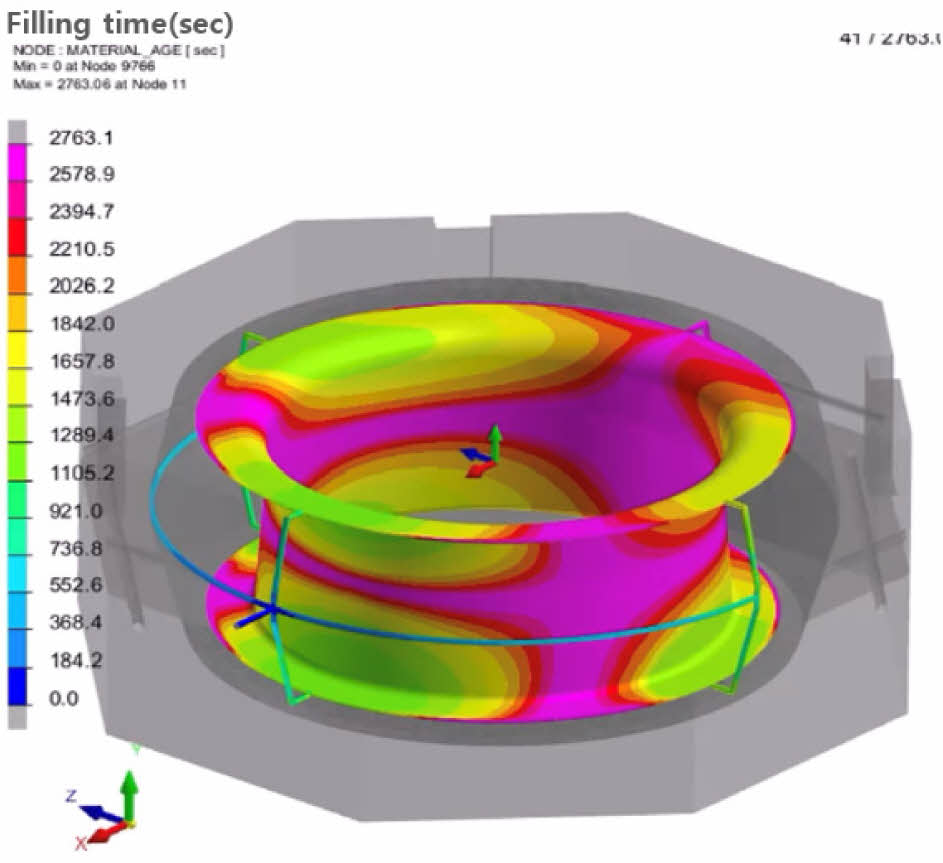

Fig. 15는 수지 충진해석 결과를 나타낸 그림으로, 수지가 출구에 도달하는 총 충진시간은 약 84 min (5,042 sec) 으로 평가되었다. Fig. 16은 수지 충진시의 압력변화와 수지 충진량을 나타낸 그래프로서, 주입압력은 4 bar로 일정하게 유지되었으며, 주입량은 시간에 따라 선형적으로 증가하는 경향을 보이며, 총 수지 주입량은 1,726 cc로 계산되었다.

4.3 충진해석 결과분석 및 재해석

이상의 해석결과는 실제 주입압력은 충진과정에서 점진적으로 상승하다가 불규칙한 변화를 거친 후 4 bar에 도달하는 Fig. 10의 실험결과와 상이한 결과를 나타내었다. 또한 총 실제 수지 주입량은 4,660cc로 해석 결과와 62.95%의 오차가 발생하였으며, 총 충진시간도 해석 결과와 86.74%의 오차가 발생하였다.

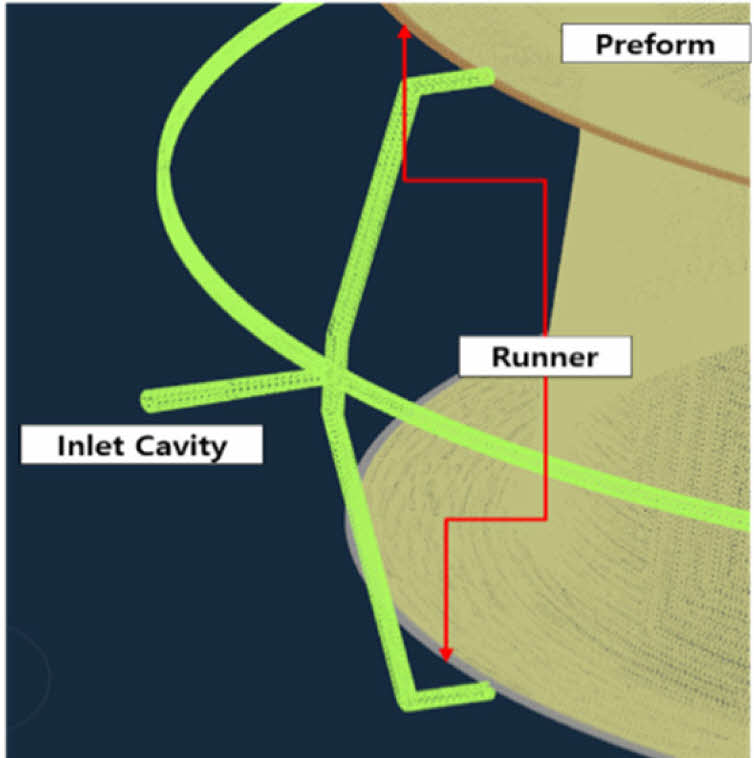

이에 따라 기존 모델의 문제점을 분석하고 개선안을 적용하여 재해석을 수행하였다. 기존 모델에서는 Inlet Cavity를 프리폼과 직접 연결하는 방식이었으나, 실제 제품에서는 프리폼과 덕트 금형의 외측면에 유격이 존재하므로 금형의 외측면부에 빈 공간이 존재한다. 이를 반영하기 위해, Fig. 17에서 보는 바와 같은 Inlet Cavity와 프리폼 사이에 Runner를 형성한 개선 모델을 적용하여 재해석을 수행하였다.

Fig. 18은 Runner를 적용한 개선 모델의 수지 충진해석 결과를 나타낸 것으로, 총 충진 시간은 약 46분(2,760초)으로 계산되었으며, 이는 실제 충진 시간인 약 45분과 비교하여 98% 이상의 높은 예측 정확도를 보임을 확인하였다. 또한, Fig. 19에 나타난 입구부 압력 변화 결과는 충진 시 압력이 점진적으로 증가하는 경향을 나타내며, 이는 Fig. 10에 제시된 실험 결과와 유사한 경향을 보여, 개선된 모델의 예측 신뢰성이 향상되었음을 입증하였다.

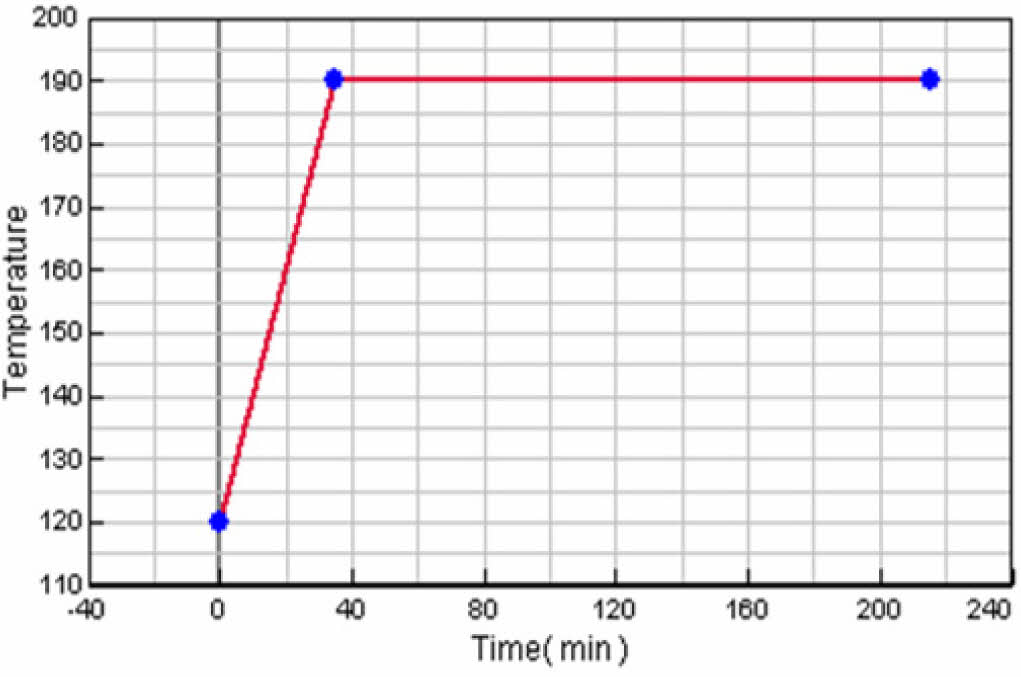

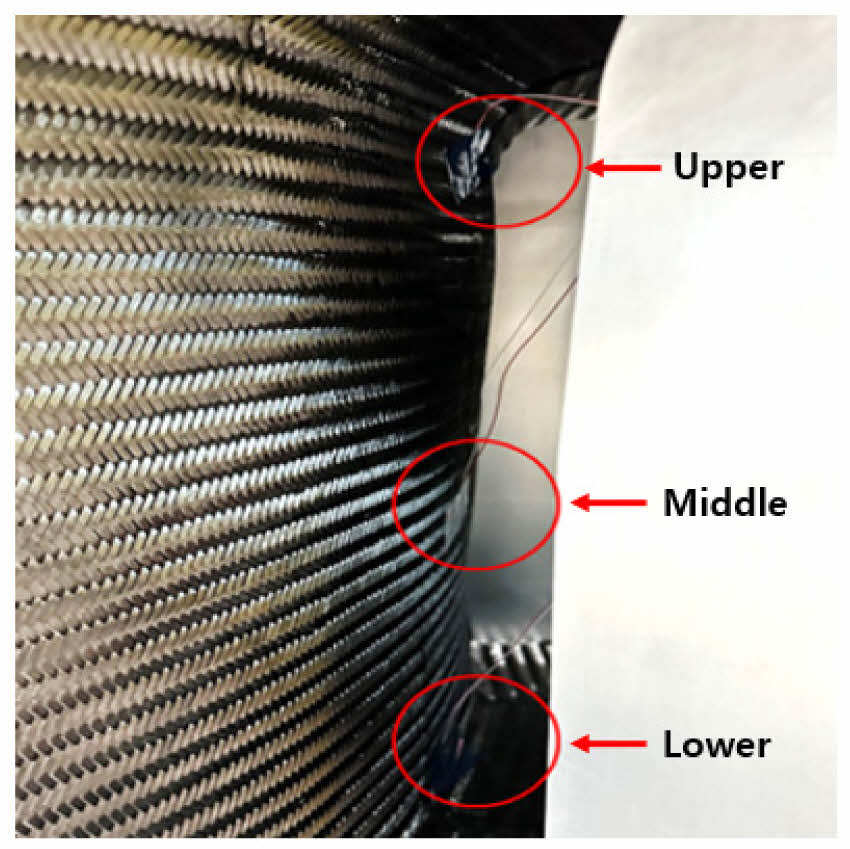

4.4 승온 및 경화(Heat-up and Curing)

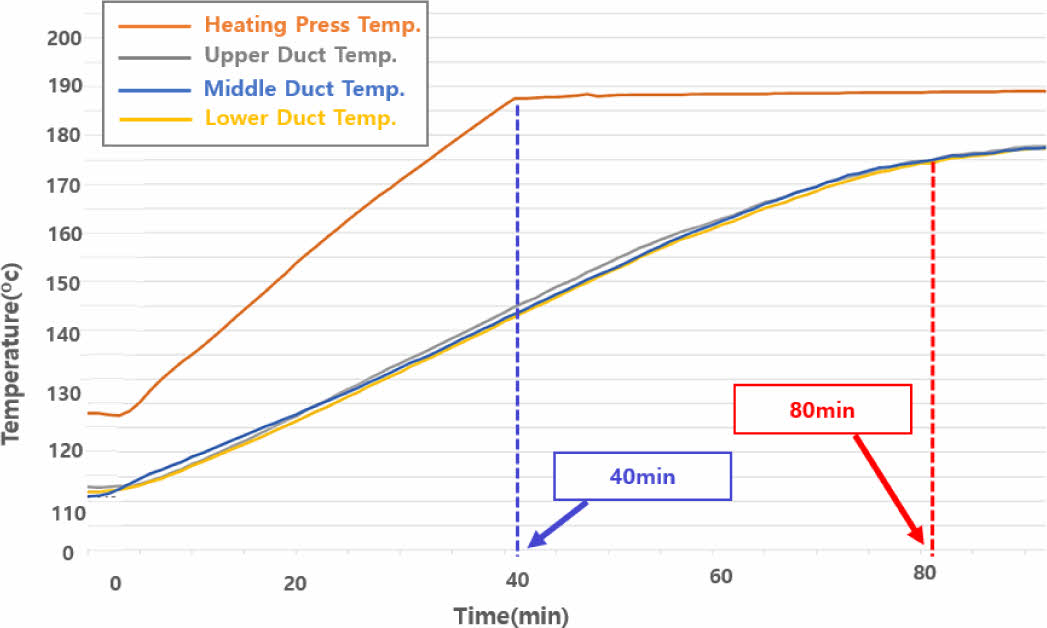

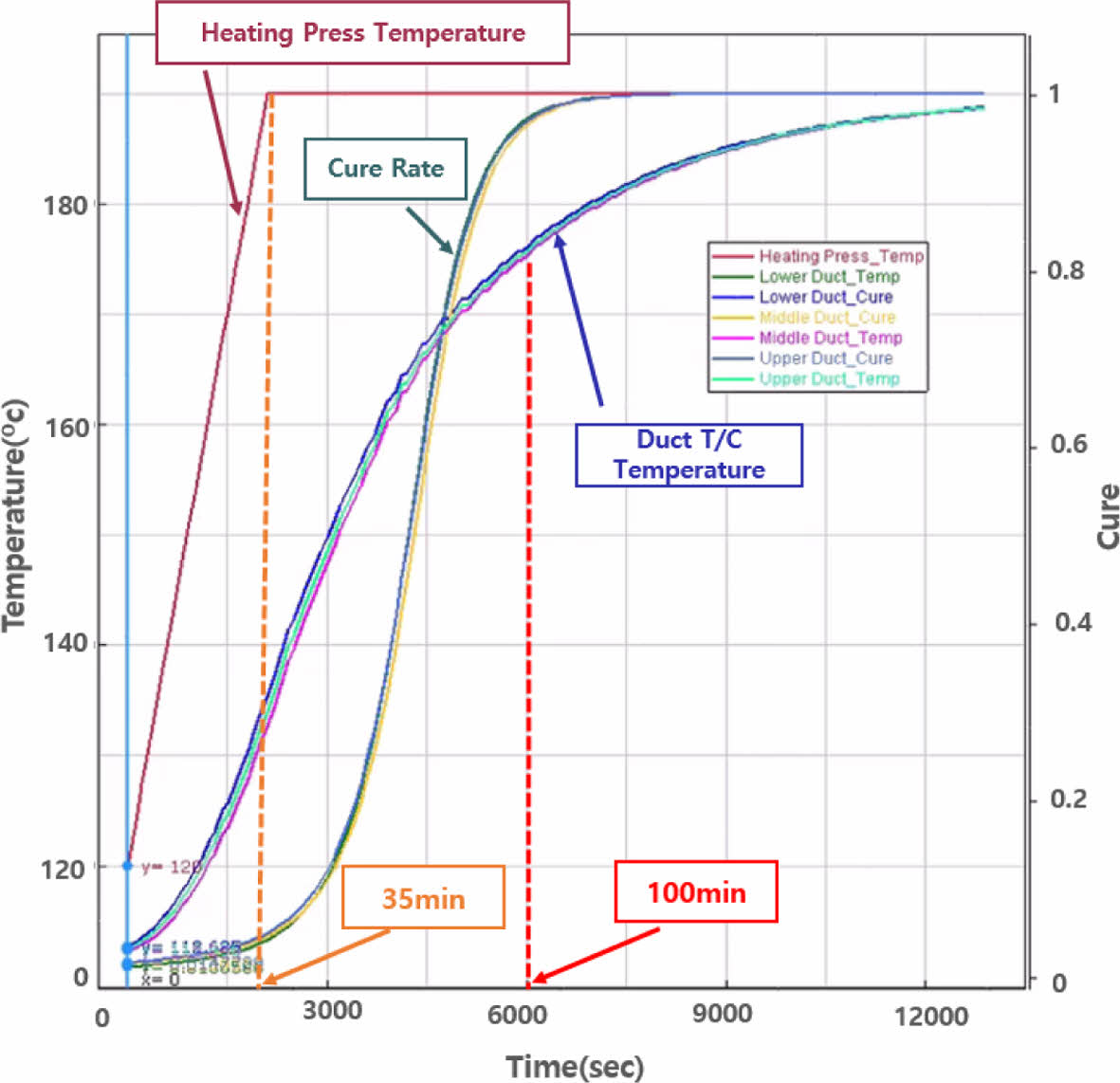

수지 주입 완료 후 복합재 덕트의 경화를 수행하기 위해 Fig. 20과 같은 경화사이클을 적용하고, 열전대(thermocouple)를 이용하여 온도 변화를 측정하였다. Fig. 21에서 보는 바와 같이 덕트 내부의 플랜지 부위 (상·하부)와 중심부에 열전대를 삽입하여 각 부위의 온도변화를 측정하였다.

Fig. 22는 덕트 각 부분의 온도 변화를 측정한 그래프로서, 초기온도는 102-105도로 측정되어 Fig. 14의 예열 해석결과와 유사함을 볼 수 있으며, 플랜지 부위와 중심부의 온도 차이는 ±3°C 이내로 균일하게 승온되었음을 확인하였다. 경화 온도인 175°C까지 상승하는 데 약 80분이 소요되었다. Fig. 23은 Kamal-Sourour 경화 모델을 적용하여 각 부위의 경화도를 분석한 결과로서, 경화완료까지 약 100분이 소요되었으며, 180°C에서 경화도가 0.9 이상 도달함을 확인하였다.

|

Fig. 12 FEM mode |

|

Fig. 13 Boundary condition of resin flow |

|

Fig. 14 Pre-heating analysis |

|

Fig. 15 Resin filling analysis |

|

Fig. 16 Flow rate and pressure changes during resin filling |

|

Fig. 17 Improved model with runner |

|

Fig. 18 Resin filling analysis of improved model |

|

Fig. 19 Filling amount and pressure changes in the improved model |

|

Fig. 20 Cure cycle for duct curing |

|

Fig. 21 Thermocouple for temperature measurement |

|

Fig. 22 Temperature change in duct section |

|

Fig. 23 Degree of cure by kamal-sourour cure kinetics model |

본 논문에서는 OOA(Out of Autoclave) 공정 중 대표적인 RTM(Resin Transfer Molding) 공정을 기반으로 재료 물성 분석 및 공정 해석을 수행하였으며, 다음과 같은 결론을 도출하였다.

1. 브레이딩된 IM7 섬유의 투과성 계수와 체적율(FVF), RTM6-2 수지의 점도 및 겔화 시간을 실험적으로 확보하여, RTM 해석에 필요한 정량적 데이터를 구축하였다. 특히, FVF 60% 이상을 충족함으로써 공정 조건 내에서 충분한 기계적 성능 확보가 가능함을 확인하였다.

2. 수지 주입 해석 결과와 실험 데이터를 비교한 결과, 기존 해석 모델이 프리폼과 금형 사이의 경계면 영향을 충분히 반영하지 못함을 확인하였다. 이에 따라 Runner Model을 적용한 개선된 해석을 수행하였으며, 그 결과 충진시간이 약 46분으로 예측되었고, 실험을 통해 확인된 실제 충진시간과 약 98% 이상의 높은 일치도를 보였다. 이를 통해 개선된 해석 모델이 보다 정확한 수지 유동 특성을 예측할 수 있음을 검증하였다.

3. Kamal-Sourour 경화 모델을 적용한 열적 시뮬레이션을 통해, 덕트 내부 전체에 균일한 온도 분포를 형성할 수 있음을 확인하였다. 해석 결과와 실측 온도로부터 ±3°C 이내로 안정적인 승온이 가능함을 확인하였고, 180°C의 경화온도에서 경화도가 0.9 이상 도달함을 확인하였다.

4. 본 논문을 통해 제안된 해석 및 공정 최적화 모델은 기존 오토클레이브 기반 공정을 대체할 수 있는 OOA 핵심 기술로 활용될 수 있다. 특히, 복잡 형상 구조물에 대한 유동-경화 연성해석 기반 공정 설계는 항공, 방산, 모빌리티 등 다양한 복합재 응용 분야에 실질적인 적용 가능성을 보여준다.

본 연구는 우주항공청의 “헬리콥터 전기식 다중 테일로터 기술개발 사업(RS-2022-00155776)”의 지원을 받아 수행된 연구 결과입니다.

- 1. Kim, M.S., Kim, J.S., and Kim, S.M., “Analysis of RTM Process to Manufacture Composite Bogie Frame Considering Fiber Orientation,” Journal of the Korean Society for Railway, Vol. 18, No. 4, 2015, pp. 301-308.

-

- 2. Trochu, F., Gauvin, R., and Gao, D., “Numerical Analysis of the Resin Transfer Molding Process by the Finite Element Method,” Advances in Polymer Technology, Vol. 12, 1993, pp. 329-342.

-

- 3. Hossein, G., Sherif, A., James, E., and John, G., “Experimental Investigation and Numerical Modeling of Flow Behavior in Resin Transfer Molding,” Smart Stuctures and Materials, Vol. 3042, 1997.

-

- 4. Douglas, S., Dell, R., and John, F., “Modeling of resin transfer molding of composite materials with oriented unidirectional plies,” Composites Part:A, Vol. 30, Issue 3, 1999, pp. 375-383.

-

- 5. Kang, M.K., Jung, J.J., and Lee, W.I., “Analysis of resin transfer moulding process with controlled multiple gates resin injection,” Composite: Part A, No. 31, 2000, pp. 407-422.

-

- 6. Jung, Y.H., Kim, S.J., and Han, W.S., “Analysis of RTM Process Using the Extended Finite Element Method,” Composites Research, Vol. 26, No. 6, 2013, pp. 363-372.

-

- 7. Ahn, J.M., Seong, D.G., Lee, W.O., Um, M.K., and Choi, J.H., “A Sturdy on Slip Behavior of Fiber Preform by High Speed Resin flow in High Pressure Resin Transfer Molding,” Composites Research, Vol. 27, No. 1, 2014, pp. 31-36.

-

- 8. Park, H.B., “Resin Flow Analysis of RTM Manufacturing for Design of Composite fluid Storage Tank Structure,” Journal of Aerospace System Engineering, Vol. 13, No. 1, 2019, pp. 69-76.

-

- 9. Djebra, Y., Imad, A., Saouab, A., and Kanit, T., “A Numerical Modelling for Resin Transfer Molding (RTM) Process and Effective Thermal Conductivity Prediction of a Particle–filled Composite Carbon-epoxy,” Journal of Composite Materials, Vol. 55, Issue 1, 2020, pp. 3-15.

-

- 10. Shojaei, A., Ghaffarian, S.R., and Karimian, S.M.H., “Modeling and Simulation Approaches in the Resin Transfer Molding Process: A Review,” Polymer Composites,Vol. 24, Issue 4, 2023, pp. 525-544.

-

- 11. Jihua, G., Chun, Z., Zhiyong, L., Ben, W., and James, S., “Resin Transfer Molding Process Optimization Using Numerical Simulation and Design of Experiments Approach,” Polymer Composites, Vol. 24, Issue 1, 2003, pp. 1-12.

-

This Article

This Article

-

2025; 38(3): 372-378

Published on Jun 30, 2025

- 10.7234/composres.2025.38.3.372

- Received on Mar 28, 2025

- Revised on Apr 5, 2025

- Accepted on Jun 4, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Ho Choi

-

DTCI, School of Mechanical and Aerospace Engineering Gyeongsang National University

- E-mail: choi@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.