- Influence of Reinforcement Size and Volume Fraction on the Thermal Properties and Neutron Absorption of B4C-Al Metal Matrix Composites

Donghyun Lee*# , Minwoo Kang*# , Eun-Seo Cho*, **, Junghwan Kim*, Sang-Bok Lee*, Sang-Kwan Lee*, Seungchan Cho*†

* Composites & Convergence Materials Research Division, Korea Institute of Materials Science, Changwon, Korea

** School of Materials Science and Engineering, Pusan National University, Busan, Korea- B4C-Al 금속복합소재의 열물성 및 중성자 흡수 특성에 대한 강화재 크기와 체적률의 영향

이동현*# · 강민우*# · 조은서*, ** · 김정환* · 이상복* · 이상관* · 조승찬*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, B4C and Al powders were mixed via ball milling at 120 rpm for 24 hours to prepare the composite powder, and the resulting powder was used to fabricate an aluminum matrix composite with dispersed B4C particles through spark plasma sintering (SPS). The microstructure, thermal conductivity, relative density, and thermal neutron absorption properties of the fabricated composite were analyzed. The density of the composite was measured using the Archimedes method, revealing that the composite reinforced with 40 μm B4C achieved a relative density of 100%, confirming sound fabrication. For the B4C-Al composite, due to the low thermal conductivity and excellent neutron absorption characteristics of B4C, the thermal conductivity decreased while the neutron absorption capacity increased as the volume fraction of B4C increased. Additionally, as the size of the reinforcement increased, the thermal conductivity increased and the neutron absorption capacity decreased. Therefore, the properties of the composite can be controlled by adjusting the reinforcement size and volume fraction. In this study, the composite reinforced with 40 μm B4C was determined to exhibit favorable thermal conductivity and neutron absorption capacity.

본 연구에서는 B4C와 Al 분말을 120 rpm으로 24시간 동안 볼 밀링(ball milling) 공정을 통해 혼합하여 분말을 제조하였고, 이렇게 제조된 분말을 SPS(Spark Plasma Sintering) 공정을 이용하여 B4C 입자가 분산된 알루미늄 금속복합소재를 제조하였다. 제조된 금속복합재료의 미세조직 및 열전도도, 상대밀도, 열중성자 흡수능 특성에 대해 분석하였다. 아르키메데스 밀도 측정법 통해 복합재료의 밀도를 측정한 결과 40 μm B4C 강화재가 적용된 복합소재는 상대밀도 100%를 보여 건전하게 제조되었음을 확인하였다. B4C-Al 복합소재의 경우 B4C의 낮은 열전도 특성 및 우수한 중성자 흡수 특성으로 인하여 B4C의 체적률이 높을 경우 열전도도는 감소하고, 중성자 흡수능은 증가하였다. 또한, 강화재의 크기가 증가할수록 열전도도는 증가하고 중성자 흡수능은 감소하는 경향을 나타내었다. 따라서 강화재 크기 및 체적률을 제어할 경우 복합소재의 물성을 제어할 수 있으며, 본 연구에서는 40 μm B4C 강화재가 적용된 복합소재가 양호한 열전도도 및 중성자 흡수능을 가지는 것으로 판단되었다.

Keywords: 금속복합재료(Metal matrix composite), 방전 플라즈마 소결(Spark plasma sintering), 알루미늄(Aluminum), 열전도도(Thermal conductivity), 중성자 흡수(Neutron absorption)

국내에서 발생되는 고준위 방사성폐기물의 대부분은 원자력 발전에서 필수적으로 발생되는 사용후핵연료이며, 매년 약 750 ton의 사용후핵연료가 발생하고 있다[1-4]. 사용후핵연료 임시저장 시설의 포화가 예상됨에 따라 사용후핵연료 운반/저장 용기에 대한 수요가 증가하고 있다. 이에 따라 중성자 흡수재료의 수요도 증가하고 있으며[5-7], 중성자 흡수재료는 임계사고를 방지하고 저장 효율을 향상시키기 위한 핵심으로 저장용기의 안정성에 직접적인 영향을 미친다. 중성자 흡수소재로 보론(B), 카드뮴(Cd), 사마리움(Sm), 가돌리늄(Gd), 유러피움(Eu), 디스프로슘(Dy)등의 원소가 알려져 있다[5,8-11]. Boron carbide(B4C)는 높은 경도 및 알루미늄(Al)과 유사한 밀도(Al density 2.7 g/cm3, B4C density 2.52 g/cm3) 때문에 복합재료의 경량화 및 제조공정상 용이한 장점이 있으며 보론 함유량이 높아 중성자 흡수능이 우수한 장점이 있다[5,12]. 이러한 이유로 현재 사용후핵연료 보관시설 및 용기에 B4C-Al 복합재료 판재가 사용되고 있다[6,13,14]. 현재까지의 B4C-Al 복합재료 관련 연구는 주로 B4C의 체적분율 변화에 따른 기계적 및 중성자 흡수 특성에 초점을 맞추어 진행되어 왔다[13-16]. 그러나 복합재료 내에서 B4C의 입자 크기 또한 분산 균일도, 계면 반응정도 등에 영향을 미치는 인자이며 주요 물성이 크게 변화할 수 있다[17-19]. 본 연구에서는 B4C의 입자 크기를 변수로 하여 Al 기지 복합재료를 제조하고 강화재의 크기가 미세조직, 중성자 흡수능, 열전도도에 미치는 영향을 분석하였다. 이를 통해 중성자 차폐능 및 열전도도와 입자 크기의 상관관계를 규명하고 사용후핵연료 저장 용기용 B4C-Al 복합재료의 성능 최적화에 기여하고자 한다.

2.1 알루미늄 복합재료 제조 방법 및 조건

본 연구에서 알루미늄 복합소재의 기지재는 100 μm 크기의 Al6061 분말(purity ≥ 99.85%, hunan Jinhao New material technology Co., Ltd, China)을 사용하였으며, B4C 분말(Dunhua Zhengxing Abrasive Co., Ltd., Dunhua, China)을 사용하였다. 복합소재 중성자 차폐 성능에 대한 강화재 크기 영향을 분석하기 위해, 평균 입자 크기가 각각 5, 40, 100 μm인 B4C 분말을 이용하여 체적률 30 vol.%로 시편을 준비하였다. 이후, 준비된 분말은 steel jar에 넣고 steel ball과 zirconia ball을 사용하여 ball-to-powder ratio 20:1 조건으로 120 rpm에서 24 h 동안 ball milling을 수행하여 균일한 혼합 분말을 준비하였다. Milling 과정 중 분말의 산화를 방지하고 분산성을 향상시키기 위해 heptane 20 ml를 process control agent(PCA)로 사용하였다.

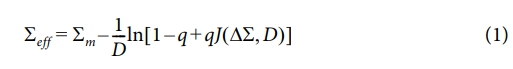

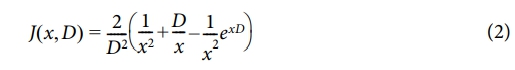

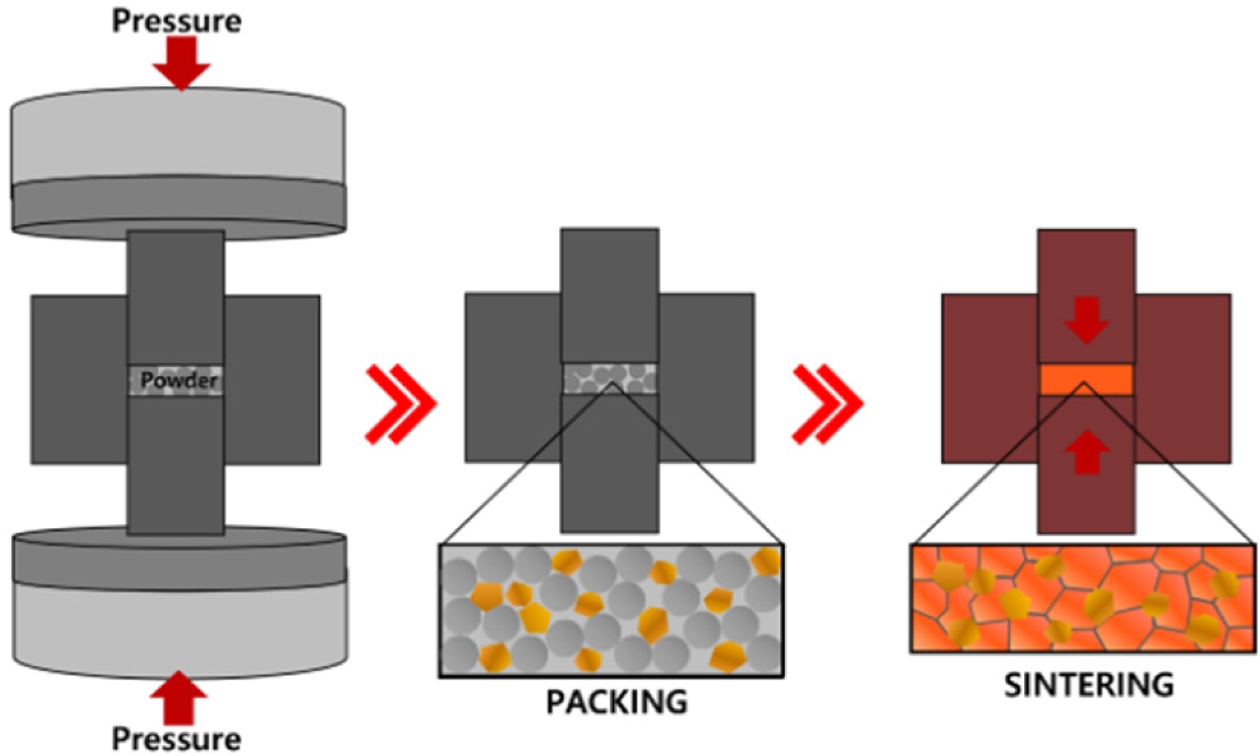

Fig. 1에 원료 분말 및 혼합 분말의 이미지를 정리하였다. 이후 혼합 분말을 Spark Plasma Sintering(SPS, Syntex Inc., Dr. Sinter LabTM, model SPS-515S, Japan) 공정을 통해 입자 크기에 따라 15, 30 vol.% B4C-Al 복합재료를 제조하였다. SPS 공정은 25 × 25 mm2의 크기로 590oC의 온도에서 40 MPa, 30 min 유지의 조건으로 수행되었으며 SPS 공정의 모식도를 Fig. 2에 나타내었다. SPS 공정은 전기 방전을 활용하여 소결하는 기술로, 일반 소결 공정 대비 단시간, 저온 조건에서 치밀화된 복합재료를 제조할 수 있다.

2.2 알루미늄 복합재료 미세조직 분석

SPS 공정을 통해 제조된 B4C-Al6061 복합소재의 기공도 및 제조 건전성을 파악하기 위해 아르키메데스 방법을 이용하여 밀도를 측정하였다. 이후, 주사전자현미경(Scanning Electron Microscopy; SEM, JSM-6610LV, JEOL)을 이용하여 미세조직을 관찰하였다. SEM을 이용하여 미세조직을 관찰한 후, 기지재의 건전성 및 pore의 유무 및 강화재인 B4C의 분산 정도를 확인하였다.

2.3 중성자 흡수능 및 열전도도 분석

중성자 흡수능은 Eq. (1)에 나타낸 Shmakov’s method[20]을 이용하여 계산하였다. 이 방법은 매트릭스와 분산된 흡수체 입자로 구성된 2상 매질에서 중성자 감쇠 거동을 통계적으로 평균화함으로써 유효 거시 단면적(Σeff)을 정의한다. 이 모델은 흡수체 입자들이 균일하고 무작위로 분포된 구형이라고 가정하며, 대표 층 두께 L이 입자 직경 D와 동일하다고 가정한다. 또한 각 층이 충분히 얇아서 충돌하지 않은 중성자가 층당 최대 하나의 입자와 교차한다고 가정한다.

각 항은 Σm(기지재), D(흡수체 입자 직경), q(흡수체 체적률의 1.5배), J(x, D) 함수는 구형 입자 내부에서 가능한 중성자 이동 경로에 대한 지수감쇠의 평균값을 나타내며 Eq. (2)와 같다.

B4C-Al6061 복합재료의 강화재 크기별 상온 열전도도를 평가하기 위해 Laser Flash Apparatus (LFA467, NETZSCH, Germany)를 이용하여 열확산계수를 측정하였다. 복합재료 시편은 10 × 10 × 2 mm3 크기로 준비하였다. 측정된 열확산계수와 이론 비열에 밀도 값을 곱하여 열전도도를 산출하였다. 복합소재의 이론 비열은 Rule of mixture를 이용하여 계산하였으며, 기지재와 강화재의 질량분율 및 각 물질의 비열 값을 고려하였다. 계산에는 B4C 비열 1.05 kJ/kg*K[21], Al 비열 0.897 kJ/kg*K[22]을 사용하였으며 계산 식을 Eq. (3)에 나타냈다.

|

Fig. 1 B4C-Al6061 powders mixed with different B4C particles |

|

Fig. 2 Schematic diagram of Spark Plasma Sintering (SPS) |

3.1 B4C-Al6061 복합소재 미세조직

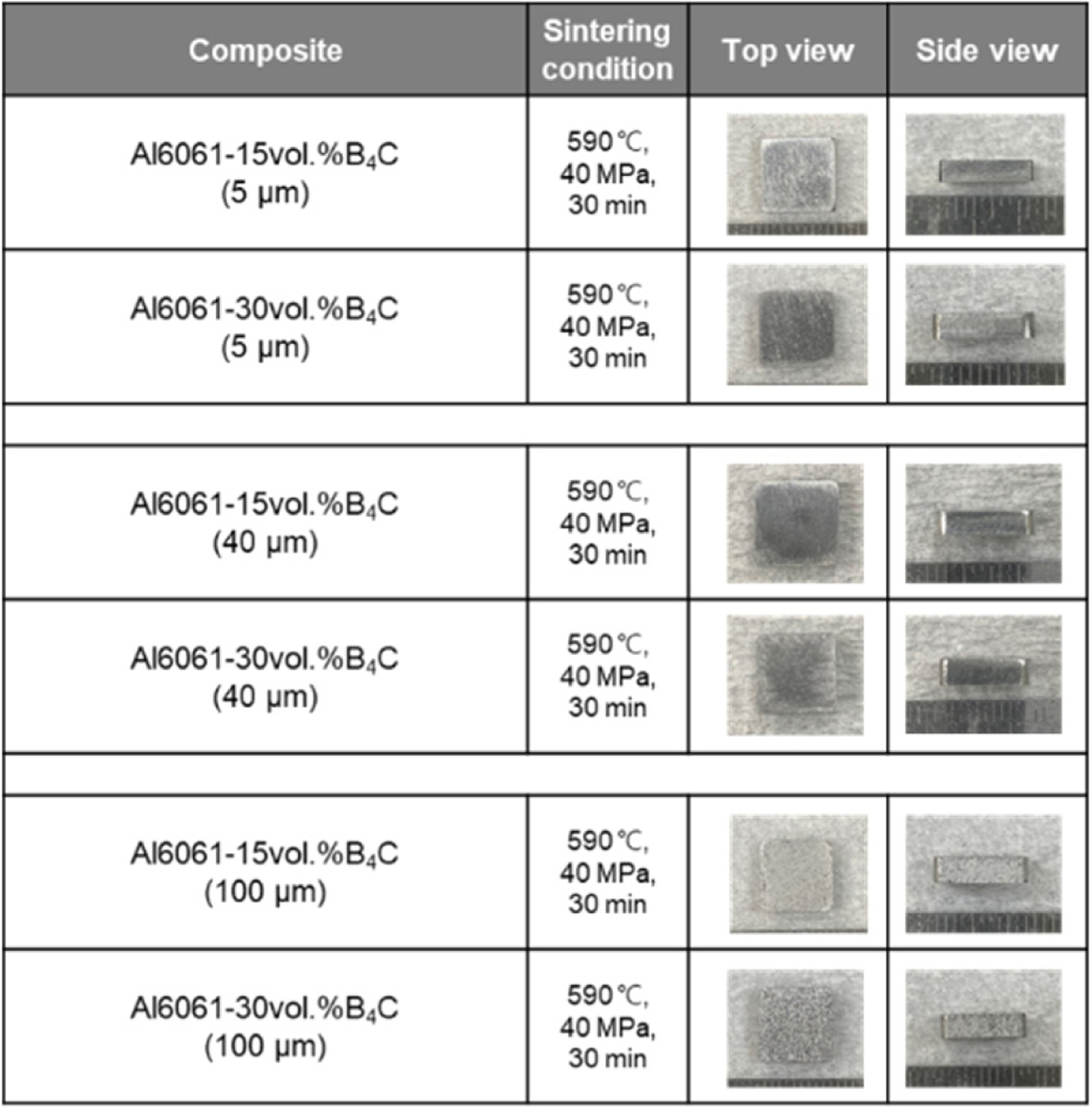

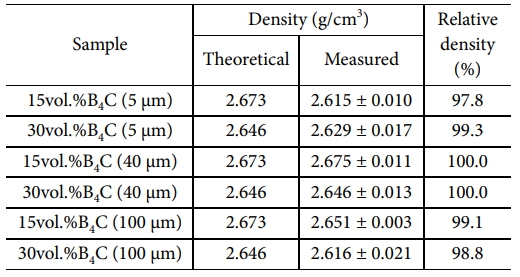

Fig. 3은 SPS 소결 조건 및 SPS 공정으로 제조된 복합재료 샘플의 이미지를 나타내며, 25 × 25 × 2 mm3의 크기의 B4C-Al6061 복합재료가 큰 결함없이 잘 제조되었음을 확인하였다. 아르키메데스 밀도측정을 이용하여 복합재료의 밀도를 측정한 결과를 Table 1에 나타내었다. 복합재료의 이론밀도를 계산하고 측정 밀도를 이용하여 상대밀도를 나타내었다. 복합재료 시편들의 상대밀도는 대부분 99% 이상이었으며, 5 μm B4C 복합재료의 경우 상대적으로 낮은 상대밀도를 나타냈는데 이는 Al 분말 대비 미세한 B4C 분말들의 응집에 의한 것으로 판단된다. 하지만 상대밀도 97% 이상으로 전체적으로는 기공이 적은 건전한 복합재료가 제조된 것을 확인할 수 있었다. 혼합 분말에 대한 직접 관찰은 수행하지 않았으나, 소결 후 미세조직 및 밀도 분석 결과에서 국부적 클러스터링 또는 기공 등의 응집 흔적이 관찰되지 않아 분말이 균일하게 혼합된 것으로 판단된다.

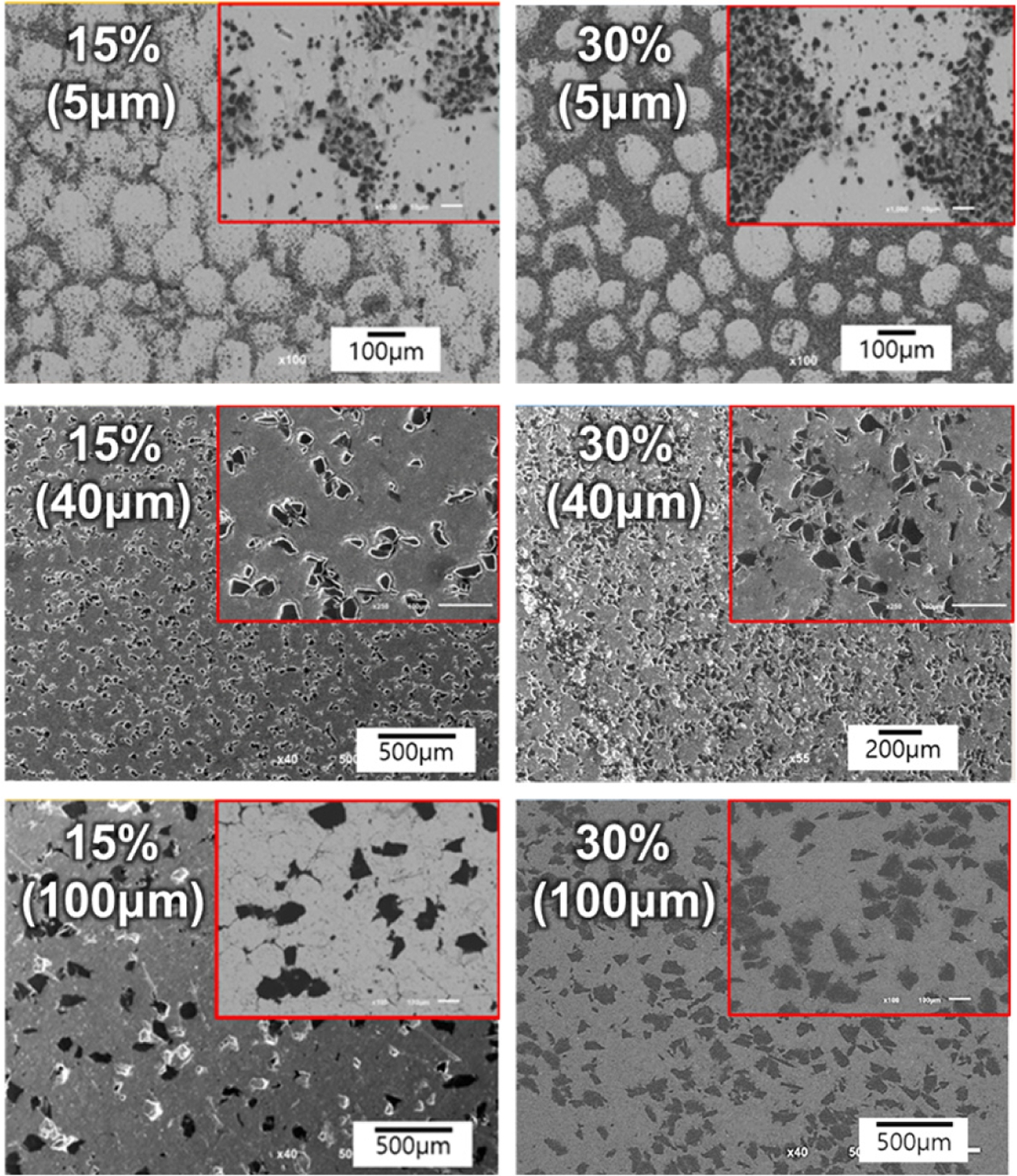

SPS 공정으로 제조된 입자크기 및 체적률별 B4C-Al6061 복합재료의 SEM 미세조직을 Fig. 4에 나타내었다. 입자크기가 5 μm인 B4C-Al6061 복합재료의 경우, 상대적으로 크기가 큰 100 μm 크기의 Al 분말들 사이의 경계 쪽에 분포되어 있음을 확인할 수 있었으며, 이러한 현상은 15 vol.% B4C-Al6061 복합재료 대비 30 vol.% B4C-Al6061 복합재료에서 더욱 더 명확히 관찰되었다. 반면, 크기가 40, 100 μm의 복합소재의 경우는 B4C 강화재가 Al 기지내에 어느정도 일정하게 분포되어 있는 것을 확인할 수 있었다. 이종 분말의 크기 차이가 클 경우 볼밀링 공정으로 균일하게 분산된 복합재료를 제조하는데 한계가 있음을 알 수 있었으며, 적절한 크기 비율을 가지는 경우에는 본 연구에서 사용한 볼밀링 조건에서 B4C 분말을 Al 분말과 균일하게 혼합시킬 수 있음을 밀도측정과 미세조직 분석을 통하여 확인하였다.

또한 Al 기지와 B4C 입자 간 계면에서는 뚜렷한 반응상 형성이나 계면 박리, 기공 등의 결함이 크게 관찰되지 않았으며 양호한 결합 상태를 보였다.

3.2 B4C-Al6061 복합소재 중성자 흡수능

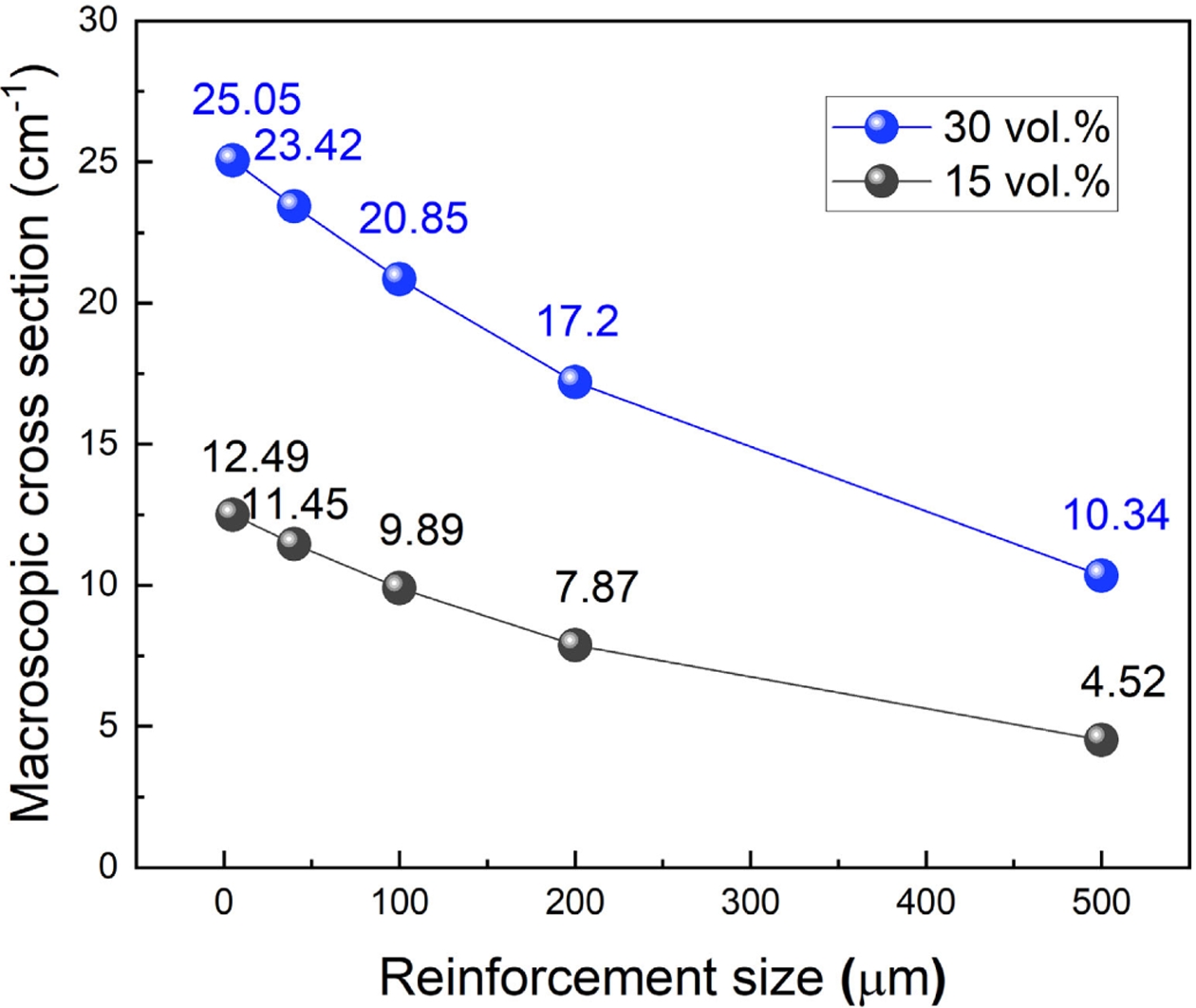

Fig. 5는 Shmakov’s method[20]를 이용하여 계산된 강화재 입자크기 및 체적률에 따른 복합소재의 이론 중성자 흡수 단면적 계수를 나타낸다. 15, 30 vol.% 두 복합소재 모두 입자 크기가 작을수록 이론 중성자 흡수 단면적 계수가 높게 나타났다. 강화재인 B4C 입자의 크기가 작을수록 열중성자의 평균자유거리(mean free path)를 감소시켜 중성자흡수 단면적 계수가 높아지는 것으로 판단된다. 30 vol.% 복합소재 기준, 강화재의 크기가 5 μm에서 500 μm로 증가함에 따라 흡수 단면적 계수는 약 59% 감소하지만 100 μm의 경우 약 17.4 % 감소하여 감소폭이 적은 것을 알 수 있다. 또한, 이론 중성자 흡수 단면적 계수는 강화재의 체적률에 비례하는 것을 확인할 수 있으나, 강화재의 크기가 증가할 경우 강화재의 체적률 증가에 따른 흡수 단면적 계수 증가 효과가 소폭 증가하는 것으로 나타났다. 예를 들어 5 μm 강화재의 경우 15 vol.% 복합소재의 단면적계수는 12.49 cm-1이며 30 vol.% 복합소재의 단면적계수는 25.05 cm-1로 강화재 체적률이 2배 증가함에 따라 중성자흡수 단면적계수도 2배 증가하였다. 하지만 500 μm 강화재의 경우 15 vol.% 복합소재의 단면적계수는 4.52 cm-1이며 30 vol.% 복합소재의 단면적계수는 10.34 cm-1로 강화재 체적률이 2배 증가함에 따라 중성자흡수 단면적계수는 2.29배 증가하였다. 저체적률 복합소재에서 강화재의 크기가 500 μm로 클 경우 중성자의 터널링 등에 의한 흡수 단면적 계수가 더욱 감소하나 체적률이 증가함에 따라 중성자 터널링 현상이 감소함으로써 체적률 증가에 따라 강화재 크기가 작은 경우 대비 흡수능이 소폭 증가한 것으로 판단된다.

한편, Shmakov’s method는 강화재 입자가 균일하게 분포되어 있다고 가정하기 때문에 Fig. 4에서 관찰된 5 μm B4C–Al 복합재료의 국부적인 B4C 응집과 같은 미세조직적 불균일성이 존재할 경우 실제 중성자 흡수능은 예측치보다 다소 낮게 나타날 수 있다. 특히 이러한 응집 영역은 Al의 결정립계에서 여러 B4C 입자가 밀집된 형태로 존재하며 결과적으로 하나의 상대적으로 큰 강화입자처럼 작용하여 국부 영역에서의 중성자 차폐 경로를 불균일하게 만들 수 있다. 따라서 균일 분포를 가정한 Shmakov’s method의 예측값은 실제 거동을 다소 과대평가할 가능성이 있으며 향후 실험적 측정을 통해 이 차이를 검증하고 보완할 예정이다.

3.3 B4C-Al6061 복합소재 열전도도

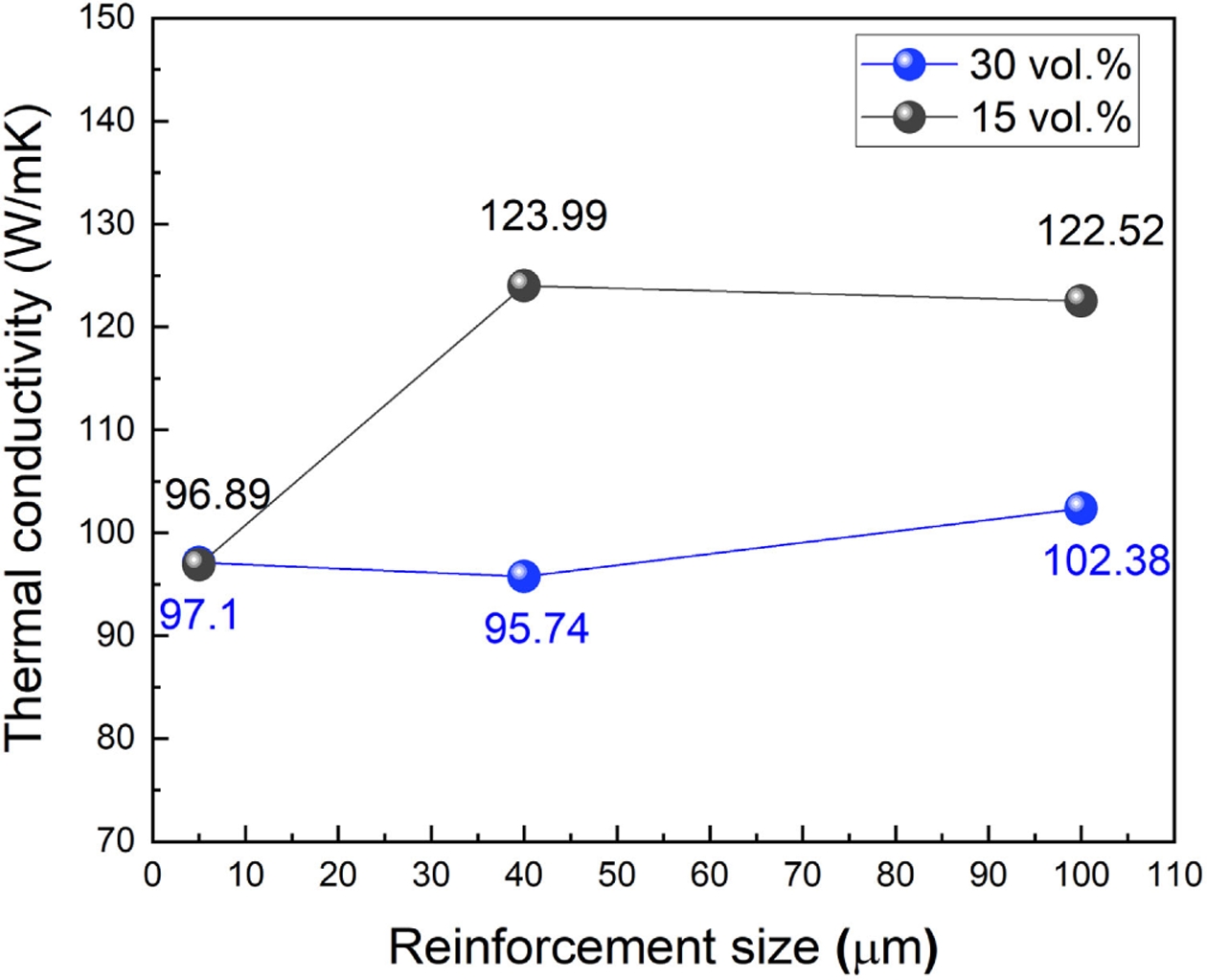

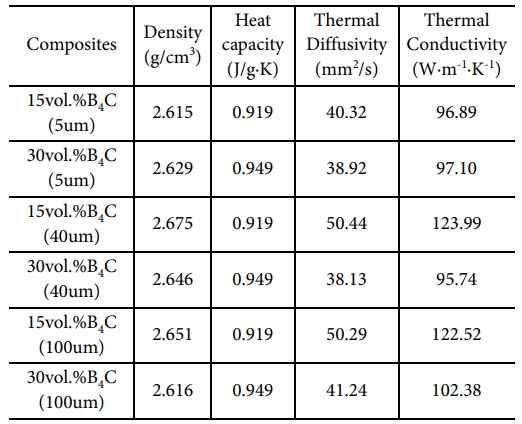

B4C 강화재 크기 및 체적률별 알루미늄 복합소재의 밀도, 비열, 열확산계수, 열전도도를 정리한 결과를 Table 2에 나타내었다. B4C의 함량이 증가함에 따라 복합소재의 비열은 증가하는 것을 알 수 있다. LFA467로 측정된 열확산계수의 경우 강화재의 크기가 클 경우 높은 수치를 나타내었으며, 이는 강화재의 크기 증가에 따른 강화재와 알루미늄 계면 면적이 줄어들었기 때문이다[23]. 또한 B4C 강화재의 체적률이 증가할 경우 복합소재의 열확산계수는 감소하는 경향을 나타내었다.

Fig. 6은 강화재 입자크기 및 체적률에 따른 알루미늄 복합소재의 열전도도를 정리한 결과이다. 식 3을 통해, 15 vol.% B4C-Al의 비열은 0.919 kJ/kg·K, 30 vol.% B4C-Al 복합소재의 비열은 0.949 kJ/kg·K을 적용하였다. B4C의 낮은 열전도도로 인하여 15 vol.% 복합소재 대비 30 vol.% 복합소재가 대부분 낮은 열전도도를 나타내었으며, 5 μm 강화재의 경우 체적률에 상관없이 유사한 열전도도를 나타내었다. 이는 Fig. 4의 SEM 미세조직에서 관찰되듯이 조대한 알루미늄 사이의 계면에 미세한 B4C 입자들이 응집되는 형태로 분포되면서 알루미늄의 열전달을 차단하게 되면서 체적률의 영향이 감소한 것으로 판단된다. 측정결과에서 강화재 크기와 복합소재의 열전도도가 선형적으로 비례하지는 않지만 강화재의 크기가 5 μm에서 100 μm로 증가함에 따라 복합소재의 열전도도가 증가하는 것을 알 수 있다.

B4C-Al 복합소재의 중성자 흡수능 및 열전도도의 경우 상반 특성을 나타내는 것을 확인하였다. 따라서, 두가지 특성을 적절히 만족하면서 제조공정을 고려한 적정 강화재 크기 선정이 필요하며, 가능한 100 μm 이하의 강화재 선정이 효과적일 것으로 판단되며 본 연구에서는 40 μm B4C-Al6061 복합재료가 우수한 열전도도 및 양호한 중성자 흡수능을 나타내었다.

|

Fig. 3 Images of composite samples fabricated by SPS and processing conditions |

|

Fig. 4 SEM images of B4C-Al6061 composites fabricated by SPS |

|

Fig. 5 Calculated macroscopic cross section of B4C-Al composites based on the size and volume fraction of reinforcements |

|

Fig. 6 hermal conductivities of B4C-Al composites based on the size and volume fraction of reinforcements |

|

Table 2 Density, heat capacity, thermal diffusivity and thermal conductivity of B4C-Al6061 composites fabricated by SPS |

본 연구에서는 볼 밀링 및 SPS 공정을 이용하여 B4C 크기 및 체적률별 알루미늄 복합소재를 제조하고 중성자 흡수능 및 열전도도를 평가하였다. SPS 공정을 이용하여 치밀화된 15, 30 vol.% B4C-Al 복합소재를 제조하였으며, 5 μm B4C의 경우 Al 분말과의 크기 차이에 의해 Al의 계면에 응집되는 현상이 관찰되었으나, 40 μm 및 100 μm B4C의 경우 Al 기지내에 균일하게 분산됨을 확인하였다. B4C의 크기가 증가할수록 열전도도는 증가하고 중성자 흡수능은 감소하는 상반 특성을 나타내었으며, 본 연구의 소재 및 공정 조건에서는 40 μm B4C/Al 복합소재가 우수한 열전도도 및 양호한 중성자 흡수능을 나타내었다.

본 연구는 산업통상자원부 에너지기술개발사업(RS-2022-KP002838)의 지원으로 수행되었으며 이에 감사드립니다.

- 1. Shin, J. C., Yang, J. D., Sung, U. H., Ryu, S. W., and Park, Y. W., “Technology Trends in Spent Nuclear Fuel Cask and Dry Storage”, Transactions of the Korean Society of Pressure Vessels and Piping, Vol. 16, No. 1, 2020, pp. 110–116. DOI: 10.20466/KPVP.2020.16.1.110

-

- 2. Park, B. H., “Assessment of Spent Nuclear Fuel Amounts to Be Managed Based on Disposal Option in Republic of Korea,” Annals of Nuclear Energy, Vol. 109, 2017, pp. 199–207. DOI: 10.1016/j.anucene.2017.05.038

-

- 3. Kang, J., “South Korea in Focus: The Politics of Spent Fuel Storage and Disposal,” Bulletin of the Atomic Scientists, Vol. 67, No. 3, 2011, pp. 51–58. DOI: 10.1177/0096340211407146

-

- 4. Choi, H. J., Cho, D., Kook, D., and Choi, J., “Current Status of Spent Fuels and the Development of Computer Programs for the PWR Spent Fuel Management in Korea,” Progress in Nuclear Energy, Vol. 53, 2011, pp. 290–297. DOI: 10.1016/j.pnucene.2010.12.006

-

- 5. Lee, D., Kim, J., Park, B., Jo, I., Lee, S.-K., Kim, Y., Lee, S.-B., and Cho, S., “Mechanical and Thermal Neutron Absorbing Properties of B4C/Aluminum Alloy Composites Fabricated by Stir Casting and Hot Rolling Process,” Metals, Vol. 11, No. 3, 2021, 413. DOI: 10.3390/met11030413

-

- 6. Kang, M., Lee, D., Lee, T. G., Kim, J., Lee, S.-B., Kwon, H., and Cho, S., “Improving Thermal Conductivity of Neutron Absorbing B4C/Al Composites by Introducing cBN Reinforcement,” Composites Research, Vol. 36, No. 6, 2023, pp. 435–440. DOI: 10.7234/composres.2023.36.6.435

-

- 7. Saegusa, T., Shirai, K., Arai, T., Tani, J., Takeda, H., Wataru, M., Sasahara, A., and Winston, P. L., “Review and Future Issues on Spent Nuclear Fuel Storage,” Nuclear Engineering and Technology, Vol. 42, No. 3, 2010, pp. 237–248. DOI: 10.5516/NET.2010.42.3. 237

-

- 8. Tiamduangtawan, P., Wimolmala, E., Meesat, R., and Saenboonruang, K., “Effects of Sm2O3 and Gd2O3 in Poly (Vinyl Alcohol) Hydrogels for Potential Use as Self-Healing Thermal Neutron Shielding Materials,” Radiation Physics and Chemistry, Vol. 172, 2020, 108818. DOI: 10.1016/j.radphyschem.2020.108818

-

- 9. Xu, Z. G., Jiang, L. T., Zhang, Q., Qiao, J., Gong, D., and Wu, G. H., “The Design of a Novel Neutron Shielding B4C/Al Composite Containing Gd,” Materials & Design, Vol. 111, 2016, pp. 375–381. DOI: 10.1016/j.matdes.2016.07.140

-

- 10. Shin, S. G., Kye, Y. U., Namkung, W., Cho, M. H., Kang, Y.-R., Lee, M. W., Kim, G. N., Ro, T.-I., Danon, Y., Williams, D., Leinweber, G., Block, R. C., Barry, D. P., and Rapp, M. J., “Neutron Capture Measurements and Resonance Parameters of Dysprosium,” Eur. Phys. J. A, Vol. 53, 2017, 203. DOI: 10.1140/epja/i2017-12402-7

-

- 11. Leinweber, G., Barry, D. P., Burke, J. A., Rapp, M. J., Block, R. C., Danon, Y., Geuther, J. A., and Saglime, F. J. III, “Europium Resonance Parameters from Neutron Capture and Transmission Measurements in the Energy Range 0.01–200 eV,” Annals of Nuclear Energy, Vol. 69, 2014, pp. 74–89. DOI: 10.1016/j.anucene.2014.01.041

-

- 12. Chen, H.-S., Nie, H.-H., Zhou, J., Wang, W.-X., Zhang, P., Zhang, Y.-Y., Wang, J.-F., and Liu, R.-F., “Microstructure and Mechanical Properties of B4C/6061Al Neutron Absorber Composite Tube Fabricated by Spark Plasma Sintering and Hot Spinning,” Journal of Nuclear Materials, Vol. 517, 2019, pp. 393–400. DOI: 10.1016/j.jnucmat.2018.12.048

-

- 13. Zhang, P., Li, Y., Wang, W., Gao, Z., and Wang, B., “The Design, Fabrication and Properties of B4C/Al Neutron Absorbers,” Journal of Nuclear Materials, Vol. 437, 2013, pp. 350–358. DOI: 10.1016/j.jnucmat.2013.02.050

-

- 14. Gaylan, Y., Avar, B., Panigrahi, M., Aygün, B., and Karabulut, A., “Effect of the B4C Content on Microstructure, Microhardness, Corrosion, and Neutron Shielding Properties of Al–B₄C Composites,” Ceramics International, Vol. 49, 2023, pp. 5479–5488. DOI: 10.1016/j.ceramint.2022.10.071

-

- 15. Pehlivanlı, Z. O., and Pul, M., “Investigation of the Effect of B4C Amount and Sintering Temperature on the Thermal Properties of the Material in Al 1070–B4C Composites,” Proc. IMechE, Part L: J. Materials: Design and Applications, Vol. 235, No. 12, 2021, pp. 2746–2761. DOI: 10.1177/14644207211035520

-

- 16. Brillon, A., Garcia, J., Riallant, F., Garnier, C., Joulain, A., Lu, Y., and Silvain, J.-F., “Characterization of Al/B4C Composite Materials Fabricated by Powder Metallurgy Process Technique for Nuclear Applications,” Journal of Nuclear Materials, Vol. 565, 2022, 153724. DOI: 10.1016/j.jnucmat.2022.153724

-

- 17. Soltani, Z., Beigzadeh, A., Ziaie, F., and Asadi, E., “Effect of Particle Size and Percentages of Boron Carbide on the Thermal Neutron Radiation Shielding Properties of HDPE/B4C Composite: Experimental and Simulation Studies,” Radiation Physics and Chemistry, Vol. 127, 2016, pp. 182–187. DOI: 10.1016/j.radphyschem.2016.06.027

-

- 18. Wu, C., Ma, K., Wu, J., Fang, P., Luo, G., Chen, F., Shen, Q., Zhang, L., Schoenung, J. M., and Lavernia, E. J., “Influence of Particle Size and Spatial Distribution of B4C Reinforcement on the Microstructure and Mechanical Behavior of Precipitation Strengthened Al Alloy Matrix Composites,” Materials Science and Engineering A, Vol. 675, 2016, pp. 421–430. DOI: 10.1016/j.msea.2016.08.062

-

- 19. Xu, G., Yu, Y., Zhang, Y., Li, T., and Wang, T., “Effect of B4C Particle Size on the Mechanical Properties of B4C Reinforced Aluminum Matrix Layered Composite,” Science and Engineering of Composite Materials, Vol. 25, No. 1, 2018, pp. 53–61. DOI: 10.1515/secm-2018-0072

-

- 20. Yamamoto, T., Miyoshi, Y., and Takeda, T., “Extension of Effective Cross Section Calculation Method for Neutron Transport Calculations in Particle-Dispersed Media,” Journal of Nuclear Science and Technology, Vol. 43, No. 1, 2006, pp. 77–87. DOI: 10.1080/18811248.2006.9711069

-

- 21. Medwick, P. A., Fischer, H. E., and Pohl, R. O., “Thermal Conductivity and Specific Heat of Boron Carbides,” Journal of Alloys and Compounds, Vol. 203, 1994, pp. 67–75. DOI: 10.1016/0925-8388(94)90716-1

-

- 22. Desai, P. D., “Thermodynamic Properties of Aluminum,” International Journal of Thermophysics, Vol. 8, No. 5, 1987, pp. 621–638. DOI: 10.1007/bf00503647

-

- 23. Chen, J., Xu, X., Zhou, J., and Li, B., “Interfacial Thermal Resistance: Past, Present, and Future,” Reviews of Modern Physics, Vol. 94, No. 2, 2022, 025002. DOI: 10.1103/RevModPhys.94. 025002

-

This Article

This Article

-

2025; 38(6): 617-622

Published on Dec 31, 2025

- 10.7234/composres.2025.38.6.617

- Received on Oct 23, 2025

- Revised on Oct 29, 2025

- Accepted on Nov 3, 2025

Services

Services

Shared

Correspondence to

Correspondence to

- Seungchan Cho

-

Composites & Convergence Materials Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: sccho@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.